Принцип работы плазменной резки: Сторінку не знайдено

alexxlab | 24.04.2023 | 0 | Разное

Принцип плазменной резки. Работа на плазменной резке.

2.1 Нечто большее, чем просто одно из состояний вещества?

Как правильно понимать источники плазменной резки? Плазма представляет собой нагретый до высокой температуры газ, обладающий электропроводимостью, который состоит из положительно и отрицательно заряженных частиц, а также возбужденных и нейтральных атомов и молекул. Между процессами диссоциации, ионизации и рекомбинации, присущими плазменному состоянию, устанавливается динамический баланс. В результате плазма электрически нейтральна. В физике плазму часто называют четвёртым состоянием вещества. В природе плазменное состояние вещества, обусловленное высокими температурами, имеет место внутри солнца и других звёзд. Молния также является примером перехода вещества в плазменное состояние, происходящий под действием сил электрического поля большой величины.

| Рисунок 1: Плазма — четвертое состояние вещества |

Для того чтобы создать плазму для технических потребностей, газ либо сильно разогревается с помощью источника тепла, либо подвергается действию сильного электрического поля, так чтобы перевести его в ионизированное состояние.

2.2 Принцип плазменной резки

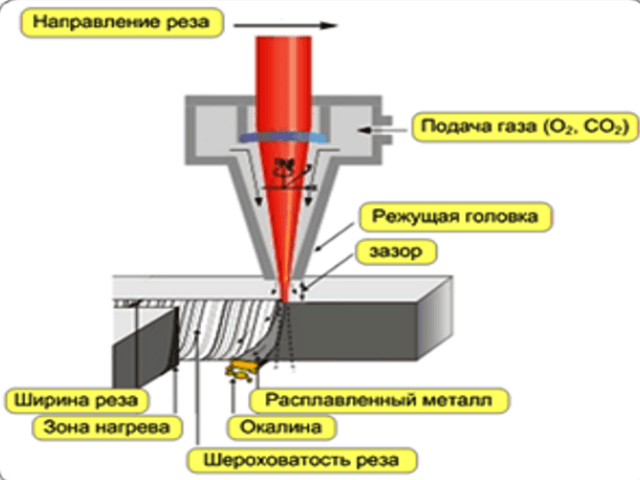

Плазменная резка – это процесс термической резки, при котором плазменная дуга обжимается, проходя через сопло. Дуга прямого действия, которая возникает, когда электрический ток протекает от неплавящегося электрода (катода) на изделие (анод), используется для резки материалов, обладающих электрической проводимостью. Эта форма плазменной резки является наиболее часто используемой. В случае дуги косвенного действия, она создаётся между электродом и соплом. Даже если используется режущий газ, в состав которого входит кислород, тепловой эффект плазменной дуги преобладает. Таким образом, данный метод не рассматривается как процесс кислородной резки, а скорее как резка путём плавки.

Плазменные газы в дуге частично подвергаются диссоциации и ионизации, что делает их электропроводящими. Благодаря высокой плотности энергии и температуре плазма расширяется и движется по направлению к изделию со скоростью, которая в три раза превышает скорость звука.

Благодаря рекомбинации атомов и молекул на поверхности изделия потреблённая энергия сразу же высвобождается и усиливает тепловой эффект воздействия плазменной дуги на изделие. В плазменной дуге температура доходит до 30 000 К. В сочетании с высокой кинетической энергией плазменного газа такая температура обеспечивает чрезвычайно высокую скорость резки всех материалов, обладающих электрической проводимостью, которая зависит от толщины материала.

Для начала процесса резки в первую очередь зажигается пилотная дуга между соплом и электродом путём подачи высокого напряжения. Эта низкоэнергетическая пилотная дуга подготавливает пространство между плазменным резаком и изделием, вызывая частичную ионизацию. Когда пилотная дуга контактирует с изделием (резка с лёта), благодаря автоматическому увеличению мощности зажигается основная плазменная дуга.

| Рисунок 2: Принцип плазменной резки с помощью дуги прямого действия |

Металлический материал плавится и частично испаряется благодаря тепловой энергии дуги и плазменного газа. Расплавленный металл выдувается из реза под действием кинетической энергии плазменного газа. В отличие от кислородной резки, при которой около 70% тепловой энергии вырабатывается благодаря сгоранию железа, в процессе плазменной резки энергия, требующаяся, для того чтобы расплавить материал в резе создаётся только под действием электричества.

Расплавленный металл выдувается из реза под действием кинетической энергии плазменного газа. В отличие от кислородной резки, при которой около 70% тепловой энергии вырабатывается благодаря сгоранию железа, в процессе плазменной резки энергия, требующаяся, для того чтобы расплавить материал в резе создаётся только под действием электричества.

Выбор используемого плазменного газа зависит от того, какой материал требуется разрезать. Например, одноатомный газ аргон и/или двухатомные газы, такие как водород, азот, кислород и смеси этих газов, а также очищенный воздух, используются в качестве плазменного газа и режущего газа.

Резаки могут иметь как водяное, так и газовое охлаждение. В зависимости от того, где используются процессы плазменной резки, различают процессы, выполняемые над водой и на ней, а также такие, которые производятся под поверхностью воды.

2.3 Оборудование для плазменной резки

2.3.1 Источник питания для плазменной резки

Источник питания для плазменной резки подаёт рабочее напряжение и ток резки для основной и вспомогательной дуги. Напряжение источника питания для плазменной резки без нагрузки находится в диапазоне между 240 и 400 В. В состав источника питания входит система зажигания пилотной дуги (вспомогательной плазменной дуги), назначение которой состоит в возбуждении основной плазменной дуги. Для того чтобы это выполнить сначала зажигают плазменную дугу косвенного действия, используя импульсы высокого напряжения. Назначение данной дуги состоит в ионизации пространства между соплом и изделием, что позволяет возбудить основную плазменную дугу.

Напряжение источника питания для плазменной резки без нагрузки находится в диапазоне между 240 и 400 В. В состав источника питания входит система зажигания пилотной дуги (вспомогательной плазменной дуги), назначение которой состоит в возбуждении основной плазменной дуги. Для того чтобы это выполнить сначала зажигают плазменную дугу косвенного действия, используя импульсы высокого напряжения. Назначение данной дуги состоит в ионизации пространства между соплом и изделием, что позволяет возбудить основную плазменную дугу.

| Рисунок 3: Пример установки для плазменной резки |

Источники питания для плазменной резки либо имеют круто падающую кривую вольтамперной характеристики (рис. 6), либо постоянную токовую характеристику (рис. 7), в связи с чем при удлинении дуги мощность резки изменяется незначительно или остаётся неизменной.

Рис. 6: Источник питания 6: Источник питаниядля плазменной резки с крутоубывающей (крутопадающей характеристикой) кривой напряжения и тока | Рис.7: Источник питания для плазменной резки с постояноой токовой характеристикой (вертикальнок падение) |

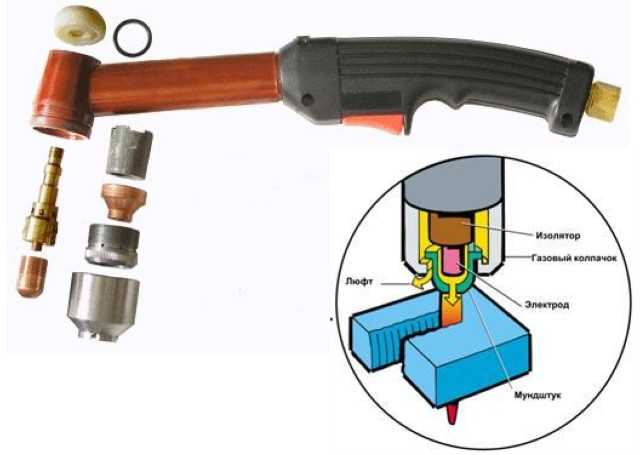

2.3.2 Электрод и сопло плазменного резака

Повышение эффективности плазменной резки в большой степени зависит от конструкции плазменного резака. Чем плотнее плазменная дуга обжимается, тем выше скорость резки и качество кромки реза.

Важнейшими деталями плазменного резака являются плазменное сопло и электрод. Как плазменное сопло, так и электрод являются быстроизнашивающимися деталями. Неправильный подбор, либо неверное использование сопла или электрода могут значительно сократить срок их службы и повредить резак.

Срок службы электрода в значительной степени определяется силой тока резки, количеством зажиганий, а также типом используемого плазменного газа. Кроме того, управление газом и мощностью вначале и в конце резки, а также рассеяние тепла от электрода также играет ключевую роль. Обычно используются электроды стержневой формы из вольфрама, а также имеющие форму пальца из циркония или гафния, которые можно сделать заострёнными или плоскими. Ввиду того, что они подвержены эрозии, электроды из вольфрама могут применяться только с инертными плазменными газами и их смесями, а также с газами с низкой реакционной способностью и восстановительными плазменными газами. При использовании чистого кислорода, либо плазменных газов, в состав которых входит кислород, электроды будут служить значительно дольше, если они будут изготовлены из циркония или гафния. Эти материалы естественным образом формируют защитный слой, плавящийся при более высокой температуре (табл. 1), и, к тому же, они заключены в основную оболочку, обладающую очень большой теплопроводностью, которая интенсивно охлаждается. Если в плазменной резке используется кислород, увеличения срока службы электрода можно добиться, подавая два газа: процесс зажигания проводится с использованием газа с низкой окислительной способностью, а сам процесс резки с использованием кислорода.

Кроме того, управление газом и мощностью вначале и в конце резки, а также рассеяние тепла от электрода также играет ключевую роль. Обычно используются электроды стержневой формы из вольфрама, а также имеющие форму пальца из циркония или гафния, которые можно сделать заострёнными или плоскими. Ввиду того, что они подвержены эрозии, электроды из вольфрама могут применяться только с инертными плазменными газами и их смесями, а также с газами с низкой реакционной способностью и восстановительными плазменными газами. При использовании чистого кислорода, либо плазменных газов, в состав которых входит кислород, электроды будут служить значительно дольше, если они будут изготовлены из циркония или гафния. Эти материалы естественным образом формируют защитный слой, плавящийся при более высокой температуре (табл. 1), и, к тому же, они заключены в основную оболочку, обладающую очень большой теплопроводностью, которая интенсивно охлаждается. Если в плазменной резке используется кислород, увеличения срока службы электрода можно добиться, подавая два газа: процесс зажигания проводится с использованием газа с низкой окислительной способностью, а сам процесс резки с использованием кислорода.

Ключевые факторы, влияющие на срок службы сопла:

- диаметр на выходе сопла

- масса и теплопроводность материала сопла

- выход (произведение силы тока резания на напряжение резания)

- время действия плазменной дуги

- количество зажиганий

- последовательность прожигания отверстий

- и интенсивность охлаждения.

Водяное охлаждение является более интенсивным. Воздушное охлаждение требует большего количества газа.

Таблица 1: Типовые величины для расходных деталей, применяемых с плазменными резаками

Материал | Усл. |

| Используемый | Теплопроводность |

Вольфрам | W | ≈ 3400 | Ar | ≈ 174 |

Оксид вольфрама | WO3 | ≈ 1473 | Ar/H2 | |

Цирконий | Zr | ≈ 1852 | O2 | ≈ 22 |

Оксид циркония | ZrO2 | ≈ 2700 | Воздух | ≈ 2,5 |

Нитрид циркония | ZrN | ≈ 2982 | ||

Гафний | Hf | ≈ 2227 | ||

Оксид гафния | HfO2 | 1700 | O2 | |

Нитрид гафния | HfN | 3305 | Воздух | ≈ 29 |

Медь | Cu | 1083 | ||

Оксид меди | Cu2O | 1235 | Все | ≈ 400 |

Серебро | Ag | 961 | Все | ≈ 429 |

(Источник: информационный листок DVS 2107)

2.

3.3 Изделие

3.3 ИзделиеПри плазменной резке с помощью плазменной дуги прямого действия разрезаемый материал должен обладать электрической проводимостью, так как изделие является частью электрической цепи. Заземление подсоединённого изделия должно проектироваться таким образом, чтобы обеспечивалось непрерывное прохождение тока.

2.3.4 Подаваемый газ

Системы плазменной резки работают с инертными, восстановительными газами или с газами с низкой реакционной способностью, а также с химически активными газами и их смесями. Подробное описание систем подачи газа и информация по выбору газов, а также рекомендации по качеству применяемого газа приведены в главе 4.

2.3.5 Системы циркуляции охладителя

Поскольку плазменная резка сопряжена с большими тепловыми нагрузками, необходимо эффективное охлаждение. Различают интегрированные и внешние контуры циркуляции водяного охлаждения и газового охлаждения. Резаки, работающие с током около 100 ампер и более, обычно охлаждаются водой.

2.3.6 Система воспроизведения

Требования, относящиеся к точности воспроизведения, а также эксплуатационные характеристики систем воспроизведения устанавливаются стандартом ISO 8206.

2.3.7 Стол для резки и система вытяжки

Столы для плазменной резки служат стабильной основой для расположения металлического листа, который требуется разрезать. Размеры стола зависят от размера, толщины и массы листа металла. Выделения, которые сопровождают процесс резки можно значительно уменьшить, используя плазменный резак в сочетании с вытяжной системой для удаления дыма и пыли, либо с водяным бассейном.

Плазменная резка металла. Принцип работы

- > О компании

- > Опросные листы

- > Монтаж

- > Информация

- > Контакты

Для осуществления плазменной резки используется такой аппарат, как плазморез. С его помощью формируется поток ионизированного воздуха с высокой температурой (плазма), который и разрезает предмет. Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

С его помощью формируется поток ионизированного воздуха с высокой температурой (плазма), который и разрезает предмет. Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

Как устроен плазморез и от чего питается

Аппарат складывается с нескольких частей:

- плазмотрон;

- источник питания;

- компрессор;

- кабель-шланги.

Для аппарата в качестве источника питания может быть использован:

- Трансформатор. Его главным преимуществом является то, что он нечувствительный к перепадам напряжения и может резать предметы любой толщины. Среди недостатков – большой вес и низкий КПД.

- Инвертор. С его помощью невозможно резать заготовки большой толщины. Однако, положительных моментов в его использовании значительно больше.

У инвертора КПД на треть выше, чем у трансформатора. Он легче, компактнее и работает стабильнее. кроме того, инвертор стоит дешевле, нежели трансформатор. Его намного проще применять на труднодоступных участках.

Его намного проще применять на труднодоступных участках.

Плазмотрон и компрессор

Эта часть аппарата представляет собой плазменный резак, который непосредственно используют для разрезания заготовки. Плазмотрон является основной частью плазмореза.

Для подачи воздуха в аппарате используется компрессор. Его работа направлена на вихревую подачу воздуха, которая способствует расположению катодного пятна дуги идеально по центру. Если этого не произойдет, плазморез не будет работать эффективно.

Принцип работы и технология

После включения плазмореза, образуется поток ионизированного воздуха под высокой температурой. Одновременно формируется электрическая дуга, которая локально разогревает заготовку – метал плавиться, после чего образуется рез. В этот период температура плазмы составляет до 30 градусов по Цельсию. Частички расплавленного металла сдуваются с поверхности предмета потоком воздуха, который исходит из сопла.

При помощи плазменной резки может быть обработан любой тип металла, если его толщина не превышает 220 мм.

Аппарат начинает действовать после зажигания плазмообразующего газа (от искры в контуре электрической дуги). Искра воспламеняет газ, он ионизируется и преобразовывается в плазму. У нее очень высокая скорость выхода – от 800 до 1500 м/с.

Виды

Есть три вида плазменной резки, которые отличаются в зависимости от среды применения:

- Простой. Используется исключительно воздух и электрический ток.

- С защитным газом. Кроме плазмообразующего, применяется еще и защитный газ, который отгораживает зону реза от воздействия окружающей среды.

- С водой. Вместо защитного газа используется вода, которая выполняет те же функции. Она также охлаждает плазмотрон и вбирает в себя опасные вещества.

Помимо высокой эффективности, плазменная резка обладает еще и безопасностью. Все компоненты и материалы абсолютно пожаробезопасные.

Плазменная резка может осуществляться двумя основными способами:

- Плазменно-дуговой. Обрабатываемая поверхность замыкается в проводящий контур.

- Резка плазменной струей. Металл не включается в проводящий контур. Такой способ можно использовать при наличии стороннего образования с высокой температурой. Его применяют для резки металлов, которые не проводят электрический ток.

Плазменная резка является довольно универсальным инструментом, поэтому у нее очень широкая сфера применения. Ее используют на разных отраслях промышленности для обработки таких предметов и материалов, как трубы, чугун, сталь, бетон и пр.

Владельцы собственных гаражей мечтают иметь на руках лазерный резак по металлу. Универсальный инструмент активно используют во время работы с металлическими изделиями. Смастерить полезный агрегат можно своими руками. Ниже представлены некоторые рекомендации для самостоятельного изготовления лазерного резака.

Виды резака по металлу

Существует три разновидности универсального инструмента: газовые, твердотельные и волоконные.

Читать далее >>>

Декоративная резка металла – процесс создания четких металлических предметов и деталей. Он приобрел быструю популярность среди людей. Это вызвало стремительное развитие оформления декора в различных жизненных аспектах. К примеру, благодаря компьютерным технологиям, станок резки по металлу способен с повышенной четкостью и точностью создать настоящее произведение искусства. Данные изделия из металла применяют при постройке предметов и объектов: заборы, лестницы, уличные таблички, магазинные вывески. Изделия применяют в машиностроении и строительстве.

Он приобрел быструю популярность среди людей. Это вызвало стремительное развитие оформления декора в различных жизненных аспектах. К примеру, благодаря компьютерным технологиям, станок резки по металлу способен с повышенной четкостью и точностью создать настоящее произведение искусства. Данные изделия из металла применяют при постройке предметов и объектов: заборы, лестницы, уличные таблички, магазинные вывески. Изделия применяют в машиностроении и строительстве.

Читать далее >>>

Компания Красноярский крановый завод предлагает услуги плазменной резки металла в Красноярске. Наше оборудование способно резать самые разные металлы различной толщины. Резка металла является популярной услугой в работе с металлом.

С помощью плазмы резать металл можно любой формы и по любым чертежам.

Плазменная резка металла с ЧПУ позволяет выполнять раскрой любой сложности.

Наши операторы очень ЧПУ – профессионалы своего дела, всегда добиваются высокого качества резки. На выходе вы получаете готовые детали с ровными кромками. Никакая дополнительная обработка торцов больше не требуется.

Никакая дополнительная обработка торцов больше не требуется.

Читать далее >>>

Опубликовать в социальных сетях

Как работает машина плазменной резки?

Woodward Fab

Плазменная резка, представляющая собой метод термической резки, широко используется для резки или гравировки на таких материалах, как металлы. Это один из самых быстрых доступных методов резки, который обеспечивает высокое качество и точность резки, не вызывая ухудшения качества материала. Несмотря на то, что это популярный метод резки металла, большинство из нас не знает о плазменной резке. Вам интересно узнать больше об этой технике резки металла? Этот пост предназначен для предоставления вам подробной информации о плазменной резке. Следите за обновлениями.

Что такое плазма? Чтобы понять, как работает плазменный резак, важно знать, что такое плазма. Существуют три основные формы материи – твердая, жидкая и газообразная. Но есть и четвертый — плазменный. В повседневной жизни плазма может встречаться в нескольких продуктах, таких как люминесцентные лампы, телевизоры и, конечно же, плазменные резаки. Плазму часто называют ионизированным газом, потому что она может быть получена путем нагревания природного газа до экстремальных температур или воздействия на него электромагнитного поля, при котором элемент ионизированного газа становится электропроводящим. В результате плазменные резаки могут без сопротивления проходить через такие металлы, как латунь, алюминий, сталь и медь.

Существуют три основные формы материи – твердая, жидкая и газообразная. Но есть и четвертый — плазменный. В повседневной жизни плазма может встречаться в нескольких продуктах, таких как люминесцентные лампы, телевизоры и, конечно же, плазменные резаки. Плазму часто называют ионизированным газом, потому что она может быть получена путем нагревания природного газа до экстремальных температур или воздействия на него электромагнитного поля, при котором элемент ионизированного газа становится электропроводящим. В результате плазменные резаки могут без сопротивления проходить через такие металлы, как латунь, алюминий, сталь и медь.

Машина плазменной резки, также называемая методом термической резки, может резать металлы, которые являются хорошими проводниками электричества. Это делается с помощью ускоренной струи горячей плазмы вместо ее механической резки. Это достигается за счет сжатого воздуха или других газов, в зависимости от разрезаемого материала. По сути, сжатые газы создают нарастание давления на электроде, и плазменный пар выталкивается к режущей головке. В плазменных резаках используется медное сопло для сужения пара плазмы, который затем воздействует на заготовку. Когда ток от резака проходит через плазму, выделяется достаточно тепла, чтобы проплавить заготовку. При этом сжатые газы выдувают расплавленный металл.

По сути, сжатые газы создают нарастание давления на электроде, и плазменный пар выталкивается к режущей головке. В плазменных резаках используется медное сопло для сужения пара плазмы, который затем воздействует на заготовку. Когда ток от резака проходит через плазму, выделяется достаточно тепла, чтобы проплавить заготовку. При этом сжатые газы выдувают расплавленный металл.

Плазменная резка — один из эффективных методов резки тонких и толстых материалов. Благодаря высокой скорости и точности резки этот метод широко используется в ремонте и реставрации автомобилей, промышленном строительстве, производстве, утилизации и утилизации.

Как эффективно использовать машину плазменной резки?До сих пор предыдущий раздел касался работы плазменных резаков. Теперь давайте сосредоточимся на том, как наилучшим образом использовать инструмент.

- Использование в полевых условиях: Существует множество плазменных резаков, от недорогих до моделей известных брендов.

Большинство из них ориентированы на производительность и могут точно соответствовать вашим потребностям. Для использования в полевых условиях вам понадобится машина примерно с пятнадцатью-двадцатью проводами. Таким образом, вы можете удовлетворить свои потребности и при этом сэкономить на воздухе и электроэнергии.

Большинство из них ориентированы на производительность и могут точно соответствовать вашим потребностям. Для использования в полевых условиях вам понадобится машина примерно с пятнадцатью-двадцатью проводами. Таким образом, вы можете удовлетворить свои потребности и при этом сэкономить на воздухе и электроэнергии. - Использование в магазине: Плазменные резаки легко найти в магазинах. Их можно использовать со станками с числовым программным управлением (ЧПУ), и вы будете поражены результатами. Вы можете превратить необработанный стальной лист в заготовку невероятного дизайна. С помощью плазменных резаков вы можете многократно выполнять точные разрезы; вручную, это может быть обыденным и подвержено ошибкам.

- Другие варианты использования: Другие варианты использования этого инструмента зависят от разных проектов. Это могут быть арт-инсталляции, ремонт квартир и многое другое. Кроме того, плазменный резак также упрощает задачу ремонта, разрезая небольшой кусок металла, не отправляя вас в мастерскую.

Чтобы получить ожидаемое качество и точность резки, важно правильно выбрать машину плазменной резки от ведущего поставщика, такого как Woodward Fab. Просмотрите высококачественную машину плазменной резки PL320 для резки низкоуглеродистой стали толщиной до 5/16″. Компания является ведущим поставщиком инструментов и оборудования для обработки листового металла.

Просмотрите самые продаваемые машины для плазменной резки Ассортимент продукции:

Связанный пост:

- Знайте о 5 основных типах сварочных процессов

- 8 важных советов по повышению безопасности сварки

- Разница между сваркой и изготовлением листового металла

- Распространенные ошибки, которых следует избегать при выборе сварочного аппарата

- Все, что вам нужно знать о сварочных позиционерах

Что такое плазменная резка? (с PDF) – Что такое трубопровод

Плазменная резка — это процесс резки металла, при котором струя горячей плазмы используется для резки электропроводящих материалов. Плазма в основном представляет собой совокупность заряженных частиц в виде струи ионизированного газа, которая может создавать температуры выше 200000°C, которые плавят материал для выполнения операции резки. В процессе плазменной резки плазма сжимается через маленькое отверстие, которое увеличивает скорость, образуя струю и продувая рассматриваемые металлы. Процесс плазменной резки широко используется для резки таких материалов, как углеродистая сталь, алюминий, нержавеющая сталь, медь, латунь, монель, чугун, титан и т. д. Использование плазменной резки часто встречается в производственных цехах, промышленном строительстве, ремонте автомобилей и реставрационные, спасательные и утилизационные работы. Благодаря возможности высокоточной резки с очень высокой скоростью плазменная резка находит широкое применение во всем мире.

Плазма в основном представляет собой совокупность заряженных частиц в виде струи ионизированного газа, которая может создавать температуры выше 200000°C, которые плавят материал для выполнения операции резки. В процессе плазменной резки плазма сжимается через маленькое отверстие, которое увеличивает скорость, образуя струю и продувая рассматриваемые металлы. Процесс плазменной резки широко используется для резки таких материалов, как углеродистая сталь, алюминий, нержавеющая сталь, медь, латунь, монель, чугун, титан и т. д. Использование плазменной резки часто встречается в производственных цехах, промышленном строительстве, ремонте автомобилей и реставрационные, спасательные и утилизационные работы. Благодаря возможности высокоточной резки с очень высокой скоростью плазменная резка находит широкое применение во всем мире.

Что такое плазма?

Плазма представляет собой электропроводящий ионизированный газ, состоящий из свободных электронов и положительных ионов. Когда любой газ подвергается интенсивному нагреву, он может превратиться в плазму. Под влиянием электрического и магнитного полей плазма может легко течь. Естественное освещение является примером плазмы.

Под влиянием электрического и магнитного полей плазма может легко течь. Естественное освещение является примером плазмы.

Как работает плазменная резка?

Поскольку плазменная резка является методом термической резки, для расплавления металла используется высокая температура. Плазменный резак работает, посылая электрическую дугу через плазменный газ над суженным отверстием. Обычными газами, которые используются в качестве плазменного газа, являются воздух, азот, аргон, кислород и т. Д. Рассматриваемый металл является частью цепи, и электрическая проводимость плазмы передает дугу на заготовку.

В плазменном резаке используется медное сопло, через которое газовый поток с дугой передается на заготовку с очень высокой скоростью. Операция резки металла достигается за счет высокой температуры и скорости. Собственно, тепло, выделяемое дугой, плавит металл, а газовая струя удаляет расплавленный металл из реза. Для защиты используются защитные газы. Обычными защитными газами являются гелий, азот, аргон или смесь этих газов. См. рис. 1 ниже, на котором схематически изображен процесс плазменной дуговой резки.

См. рис. 1 ниже, на котором схематически изображен процесс плазменной дуговой резки.

Плазменная резка является одним из лучших способов резки тонких и толстых проводящих материалов. Ручные плазменные резаки используются для резки металлов толщиной до 1,5 дюймов; в то время как более мощные плазменные горелки с компьютерным управлением могут резать до 6 толстых металлов и сплавов. Плазменные резаки создают очень горячий и очень локализованный «конус» для резки металла и характеризуются высокой скоростью резки. Однако процесс обычно вызывает сильный шум.

Температура плазменного резака

Температура плазменного резака очень высокая. Температура плазменной резки может достигать от 20000 0 C до 25000 0 C. Таким образом, безопасность людей на рабочем месте имеет первостепенное значение. Из-за этих высоких температур плазменной резки операция должна выполняться с надлежащей осторожностью с использованием всех средств индивидуальной защиты.

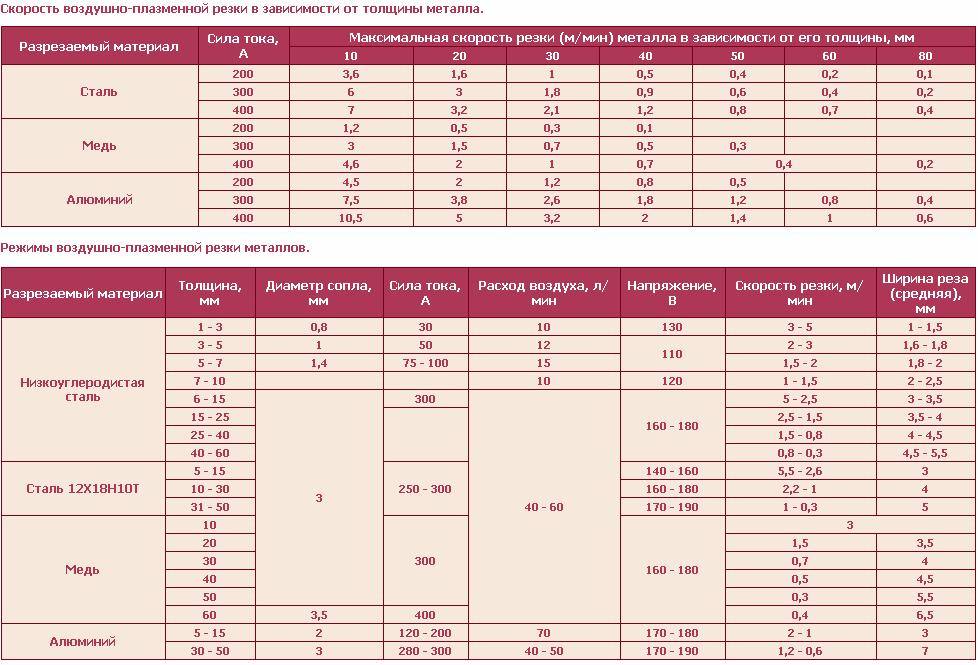

Скорости плазменной резки

По экономическим причинам скорость плазменной резки должна быть максимально возможной. Однако для конкретной электрической мощности и газовой смеси существует оптимальный диапазон скоростей для каждого типа и толщины материала. Превышение скорости приводит к уменьшению ширины пропила. 1 м/с — разумная скорость для ручного управления и сложных разрезов.

Глубина реза для процесса плазменной резки

Режущая способность машины плазменной резки зависит от силы тока плазменной резки. Плазма низкой силы тока может легко резать на глубину до 6 мм. В то время как машины с высокой силой тока необходимы для резки большей толщины.

Объявления

В основном для качественной плазменной резки толщина материала составляет от 15 до 50 мм.

Выбор газа для плазменной резки

Выбор газа для плазменной резки зависит от скорости и качества резки, необходимых для конкретных металлов. Плазменная резка может выполняться с использованием нескольких газов. Однако азот широко используется из-за его недорогой природы и легкой доступности. Кроме того, азот можно использовать на многих материалах и толщинах. Смесь газов аргона и водорода повышает скорость и качество резки более толстых металлов, за исключением углеродистой стали. Кислород в качестве газа для плазменной резки улучшает качество резки за счет повышения температуры, повышения скорости резки и/или снижения потребляемой мощности. При толщине менее 25 мм сжатый заводской воздух широко используется во многих областях, поскольку он недорог и обеспечивает качественный рез углеродистой стали.

Однако азот широко используется из-за его недорогой природы и легкой доступности. Кроме того, азот можно использовать на многих материалах и толщинах. Смесь газов аргона и водорода повышает скорость и качество резки более толстых металлов, за исключением углеродистой стали. Кислород в качестве газа для плазменной резки улучшает качество резки за счет повышения температуры, повышения скорости резки и/или снижения потребляемой мощности. При толщине менее 25 мм сжатый заводской воздух широко используется во многих областях, поскольку он недорог и обеспечивает качественный рез углеродистой стали.

Для правильной работы системы плазменной резки важную роль играет качество плазменного газа. Загрязнения, такие как газовые примеси, влага, грязь, неподходящие газы и т. д., могут стать причиной пропусков зажигания, плохого качества резки или сокращения срока службы расходных материалов.

Для плазменной резки алюминия и нержавеющей стали используются неокисляющие газы. Смеси аргона и водорода обеспечивают хорошую резку и высокую скорость резки, поскольку водород увеличивает напряжение дуги и теплопроводность смеси. Параллельные пропилы, небольшое количество окалины, свободные от оксидов поверхности разреза и минимальное количество дыма являются результатом использования смесей аргона и водорода.

Параллельные пропилы, небольшое количество окалины, свободные от оксидов поверхности разреза и минимальное количество дыма являются результатом использования смесей аргона и водорода.

Плазменная резка углеродистой стали требует окислительного газа для достижения наилучших результатов; экзотермическая реакция железо-кислород обеспечивает дополнительное тепло в точке резки и, таким образом, снижает количество необходимой электроэнергии. Воздух является высокоэффективным газом для плазменной резки углеродистой стали.

Как пользоваться плазменным резаком

Плазменный резак — это машина, помогающая в процессе резки металла. Для создания плазмы и дуги, необходимых для резки, требуется электроэнергия. Использование плазменного резака довольно просто. Шаги для использования типичного плазменного резака указаны ниже:

- Подсоедините плазменный резак к подходящему воздушному компрессору.

- В зависимости от спецификации резака подключите машину к источнику питания 240 В или 415 В.

- Подсоедините заземляющий провод к заготовке.

- Затем подключите плазменный резак к станку.

- Теперь установите силу тока резки в зависимости от толщины материала.

- Наконец, нажмите переключатель на ручке резака, чтобы начать резку, и переместите его по заготовке, чтобы получить желаемый профиль резки.

Плазменная резка с ЧПУ

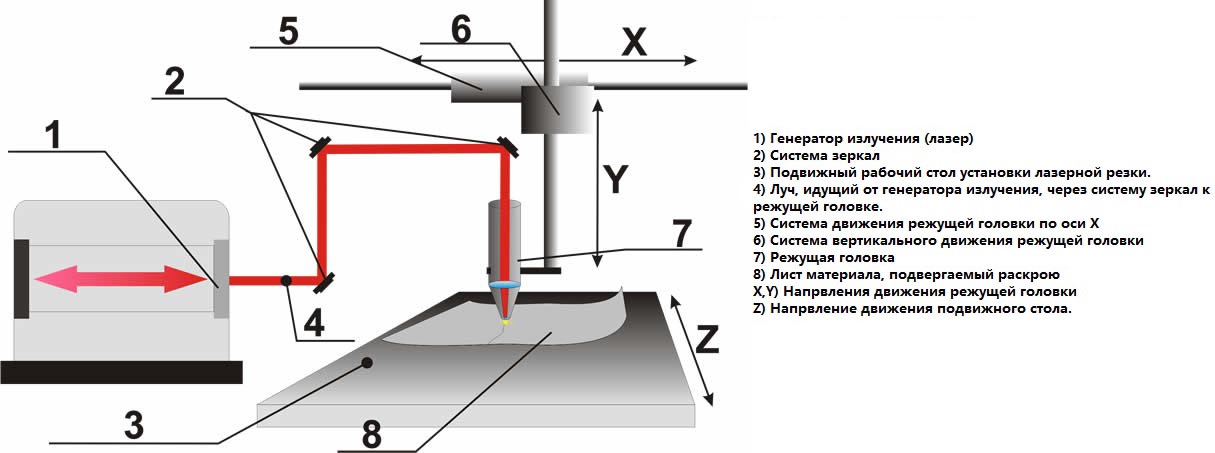

Система плазменной резки с ЧПУ — это машина с плазменным резаком, движением резки которой управляет компьютер. Термин «ЧПУ» означает «Числовое компьютерное управление», что поясняет, что движение управляется числовыми кодами, введенными в компьютерную программу. По сравнению с ручными ручными плазменными станками, станок плазменной резки с ЧПУ используется для сложной геометрии и критических работ с чистыми, острыми и высококачественными резами.

В зависимости от формы материала и гибкости режущей головки обычно существуют три основные конфигурации плазменной резки с ЧПУ. Их:

- 2-мерная / 2-осевая плазменная резка: Простейшая форма плазменной резки с ЧПУ позволяет производить плоские профили с обрезанными кромками под углом 90 градусов к поверхности материала.

- 3-мерная / 3+ Осевая плазменная резка: Сложная форма плазменной резки с ЧПУ для создания плоских профилей с обрезанными кромками под любым углом.

- Плазменная резка труб и профилей: Используется для обработки труб, труб и любых других форм длинных профилей.

Преимущества плазменной резки

Плазменная резка является одним из лучших методов резки токопроводящих металлов и сплавов. Основные преимущества, которые дает плазменная резка:

- Возможность качественно резать материал толщиной до 150 мм.

- Стоимость сравнительно меньше, соотношение цены и качества резки.

- Кривые, необычные формы и даже пересекающиеся разрезы можно легко выполнить с помощью плазменной резки.

- Очень быстрый и эффективный процесс.

- Может резать в воде, что приводит к уменьшению ЗТВ (зоны термического влияния). Также снижает уровень шума.

- Универсален и подходит для широкого спектра проводящих материалов.