Принципиальная схема фрезерного станка: Принципиальная электрическая схема фрезерного станка, фото, видео

alexxlab | 24.09.2020 | 0 | Разное

Принципиальная схема – станок – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Принципиальная схема станка приведена на фиг. Станок включает в себя штатив с закрепленной на нем соленоидной головкой и стандартный выпрямитель, в котором дополнительно вмонтирована панель с укрепленными на ней сопротивлением, емкостью и реостатом цепи компенсации. [1]

| Нарезание конических зубчатых колес. по шаблону. [2] |

Принципиальная схема станка для нарезания зубьев двумя резцами показана на рис. 11.16, а. В процессе обработки заготовка неподвижна, резцы совершают возвратно-поступательное движение для нарезания зуба по всей длине и движения подачи на заданную глубину. При движении подачи резцов на глубину ролик 6 катится по шаблону 5, в это время зубчатые колеса 8 раздвигают резцы / /, в результате чего на профиле зуба обрабатываемого колеса копируется форма шаблона в уменьшенном размере.

| Принципиальная схема станка СО-ЗМ. [4] |

Принципиальная схема станка СО-ЗМ приведена на рис. 15.8. Для обрезки лобовой части корпус ( статор) машины устанавливается на стол 5, задняя бабка 2 по направляющим 4 подается вперед электроприводом 7, а кулачки патрона 3 входят в расточку статора и разжимаются. Длина кулачков Должна перекрывать не менее 75 % длины сердечника статора. После этого стол 5 отводится вниз, а передняя бабка 6с помощью электропривода / подводится к лобовой части обмотки статора. [5]

Рассмотрим принципиальную схему станка для статической балансировки роторов в динамическом режиме, изображенную на фиг. Шпиндель станка смонтирован на платформе и вращается с постоянной угловой скоростью сог. Ротор, подлежащий балансировке, укрепляется на шпинделе. [6]

На рис. 173 приведена принципиальная схема станка с бесконечной абразивной лентой, в котором вращение от электродвигателя 7 ременной передачей 2 передается валику с ведущим роликом. Бесконечная абразивная лента 4, к которой прижимается деталь 5, проходит через ролик 3, ведомый 6 и натяжной 7 ролики.

[7]

173 приведена принципиальная схема станка с бесконечной абразивной лентой, в котором вращение от электродвигателя 7 ременной передачей 2 передается валику с ведущим роликом. Бесконечная абразивная лента 4, к которой прижимается деталь 5, проходит через ролик 3, ведомый 6 и натяжной 7 ролики.

[7]

На рис. 173 приведена принципиальная схема станка с бесконечной абразивной лентой, в котором вращение от электродвигателя 7 ременной передачей 2 передается валику с ведущим роликом. [8]

| Схема для определения расчетных параметров при гнутье наматыванием. [9] |

На рис. 31 показана принципиальная схема станка с механическим приводом для гнутья труб наматыванием. Прижимные ролики установлены на суппорте, который перемещается при помощи винта. [10]

Внешний вид карусельно-фрезерного станка. | Принципиальная схема барабанно-фрезерного станка.

[11] | Принципиальная схема барабанно-фрезерного станка.

[11] |

На рис. 16.12 приведена принципиальная схема барабанно-фрезерного станка. [12]

| Принципиальная схема станка ТВЧ конструкции треста Союзпроммонтаж. [13] |

На рис. 55 показана принципиальная схема станка конструкции треста Союзпроммонтаж. [14]

На рис. 120 приведена принципиальная схема станка вращательного бурения с гидравлической подачей на гусеничной ходо – – вой платформе 13 для бурения в условиях открытых горных работ. [15]

Страницы: 1 2

Вертикально-фрезерный станок 6Р13: технические характеристики, паспорт

Едва ли найдется отрасль тяжелой промышленности и машиностроения, где не задействуются, так или иначе, фрезерные станки. С их помощью значительно упрощается и ускоряется процесс формовки поверхностей, достигается высокая точность и удобство обработки, обеспечивается большой потенциал автоматизации производства.

Современный рынок предлагает фрезерные станки различных типов и конфигураций, что позволяет подбирать устройства в точном соответствии с потребностями технологического процесса. Однако не теряют популярности и универсальные модели, прошедшие испытание временем и доказавшие на деле свою надежность и практичность. Одним из наиболее известных устройств подобного рода является вертикально-фрезерный станок 6Р13. Несмотря на появление новых представителей того же модельного ряда (серии 6Т и FSS), модель 6Р13 остается на плаву благодаря совокупности описанных эксплуатационных качеств и лояльной цене.

Область применения

Станок 6Р13 предназначен для выполнения фрезерных, сверлильных и расточных работ по чугуну, стали, цветными металлам, некоторым видам пластмасс и др. Он допускает обработку поверхностей, расположенных в вертикальной и горизонтальной плоскостях, под углами до 45 градусов, в пазах и криволинейных элементах профиля при помощи фрез:

- торцевых;

- концевых;

- цилиндрических;

- радиусных;

- других типов.

Станок выпускается Горьковским заводом фрезерных станков (ГЗФС) с 1972 года и получил широкое распространение как на территории бывшего СССР, так и за ее пределами. Известен своей надежностью, неприхотливостью к условиям работы и качеству обслуживания, высоким качеством исполнения.

Фото: 6Р13.

Сведения о производителе консольно-фрезерного станка 6М13П

Производитель фрезерных станков 6М13П Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии М выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1961 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Н.

Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Н.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П

станок консольно-фрезерный вертикальный 320 х 1250 - 6М13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6М82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6М82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6М82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6М83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6М83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Н12

станок консольно-фрезерный вертикальный 320 х 1250 - 6Н13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6Н82

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Н82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р12, 6Р12Б

станок консольно-фрезерный вертикальный 320 х 1250 - 6Р13, 6Р13Б

станок консольно-фрезерный вертикальный 400 х 1600 - 6Р13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Р82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Р82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Р83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Р83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Р83Ш

станок широкоуниверсальный консольно-фрезерный 400 х 1600 - 6Т12-1

станок консольно-фрезерный вертикальный 320 х 1250 - 6Т12

станок вертикальный консольно-фрезерный вертикальный 320 х 1250 - 6Т12Ф20

станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250 - 6Т13

станок консольно-фрезерный вертикальный 400 х 1600 - 6Т13Ф20

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82-1

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Т82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Т83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83-1

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Г

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Ш

станок консольно-фрезерный широкоуниверсальный 400 х 1600 - 6606

станок продольно-фрезерный 630 х 2000 - ГФ2171

станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

Модельный ряд

Горьковский завод фрезерных станков начал их производство в 1932 году с модели 682. За ней последовали:

За ней последовали:

- 6Б12 –выпускался с 1937 года;

- 6Н12 — с 1951 года;

- 6Н13ПР — с 1956 года, признан лучшим станком своего времени;

- 6Н13Ф3-2 — с 1957 года, впервые установлено ЧПУ;

- 6М12 — с 1960 года;

- 6М12П — с 1961 года, высокоточный станок;

- 6Р13 — с 1972 года, заменил станок морально устаревший 6М12;

- 6Р12Б — с 1974 года, относится к классу быстроходных станков;

- 6Р13РФ3 — с 1976 года, использовано ЧПУ, установлена револьверная головка;

- 6Р12К-1К-1 — с 1978 года, установлено копировальное устройство;

- 6Т12-1 — с 1985 года, унифицированы основные узлы и агрегаты;

- 6Т12 — с 1991 года, усовершенствованная модель 1985 года.

Технические характеристики

Информация о некоторых характеристиках станка заложена уже в маркировке. Так, цифра «6» означает тип станка — фрезерный, буква «Р» указывает на поколение (пятое, после поколений Б, К, Н, М), а индекс «13» говорит о размерах стола — они составляют 1600*400 мм. Среди других важных данных:

Среди других важных данных:

- Высота шпинделя над поверхностью стола — от 30 до 500 мм;

- Величина максимального перемещения стола: в вертикальной плоскости — 430 мм; в продольной — 1000 мм; в поперечной — 400 мм.

- Величина перемещения стола на одно деление лимба — 0,05 мм в любой плоскости.

- Скорость холостого перемещения стола — до 4000 мм/мин в горизонтальной плоскости и до 1330 мм/мин в вертикальной.

- Величина подачи — до 12,5-1600 мм/мин в горизонтальной плоскости и до 4,1-530 мм/мин в вертикальной.

- Максимальный диаметр фрезы при черновой обработке — 200 мм.

- Всего скоростей шпинделя — 18.

- Скорость вращения шпинделя — от 31,5 до 1600 об/мин.

- Максимальный угол поворота головки шпинделя — 45 градусов.

- Мощность привода главного движения — 11 кВт.

- Мощность привода подач — 3 кВт.

- Максимальная масса обрабатываемой заготовки или детали — 630 кг.

- Габаритные размеры станка: высота — 2430 мм; длина — 2570 мм; ширина — 2250 мм.

- Масса снаряженного станка — 4300 кг.

Схема кинематическая консольно-фрезерного станка 6М13П

Кинематическая схема консольно-фрезерного станка 6м13п

Цепь главного движения консольно-фрезерного станка 6М13П

Станок 6М13П имеет две раздельные кинематические цепи — цепь главного движения и цепь подач стола.

Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кВт, с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 31,5 до 1600 об/мин.

Кинематическая схема

Привод шпинделя фрезерного станка 6Р13 осуществляется электромотором при помощи ступенчатого семивального редуктора, расположенного в верхней части станка. Он же исполняет функции регулировки скорости вращения. Привод стола осуществляется через сложный многовальный механизм от маломощного электродвигателя, или вручную посредством механических управляющих устройств. Расположение этих и некоторых других элементов указано на кинематической схеме станка.

Расположение этих и некоторых других элементов указано на кинематической схеме станка.

Вертикально-фрезерный станок 6Р13, 6Т13, 6М13П, 6Н13П, 6Н13 сегодня

Вертикально-фрезерный станок 6Р13, 6Т13, 6М13П, 6Н13П, 6Н13 производился на нескольких предприятиях бывшего СССР. В настоящее время большинства из этих предприятий уже не существует. Вместе с тем ведущие станкостроительные заводы перешли на производство станков более современной конструкции, ориентированные на современный инструмент и высокие скорости резания. Такие станки оснащаются современными высококачественными комплектующими и надёжной электрикой. Благодаря применению компьютерного проектирования станин, повышенный класс точности для фрезерного станка, выпущенного на современном заводе, на сегодняшний день, скорее, правило. При этом цены на современные станки вполне сопоставимы с ценами на станки устаревшей конструкции.

Основные узлы станка

Основной частью фрезерного станка 6Р13 является станина, которая служит для размещения остальных крупных узлов. В образованной ею нише располагается подвижная консоль с закрепленной на ней коробкой подач. Последняя выполняет функцию передачи крутящего момента к вспомогательным рабочим органам станка с его изменением по величине и направлению, т. е. участвует в процессе регулировки режима работы устройства. На консоли располагаются салазки и рабочий стол, которые также участвуют в формировании рабочего движения и служат надежным механизмом крепления обрабатываемой детали.

В образованной ею нише располагается подвижная консоль с закрепленной на ней коробкой подач. Последняя выполняет функцию передачи крутящего момента к вспомогательным рабочим органам станка с его изменением по величине и направлению, т. е. участвует в процессе регулировки режима работы устройства. На консоли располагаются салазки и рабочий стол, которые также участвуют в формировании рабочего движения и служат надежным механизмом крепления обрабатываемой детали.

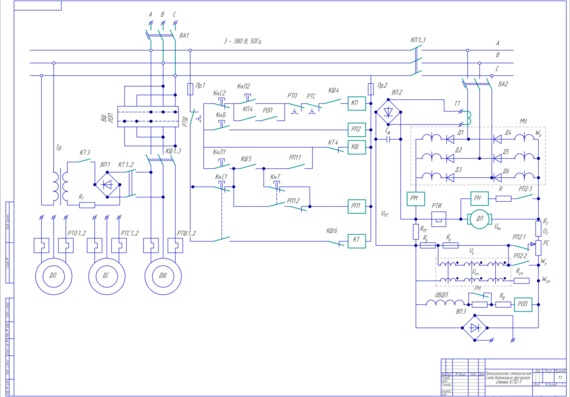

Внутри станины за соответствующими щитками располагаются блок электрооборудования и коробка скоростей, сгруппированная с коробкой переключения. Электрооборудование отвечает за своевременное и полное снабжение электрическим током двигателей устройства, осуществляет контроль за режимом работы и некоторые регулировочные функции. В некоторых модификациях этот модуль включает ЧПУ. Коробка скоростей и коробка переключения необходимы для передачи крутящего момента к шпинделю с ручным выбором одной из 18 возможных скоростей вращения.

В отдельный узел выделяют также поворотную головку шпинделя. Она необходима для обработки поверхностей, расположенных под углом до 45 градусов относительно рабочей плоскости стола станка.

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Работа станка

Фрезерный станок 6Р13 работает по классической схеме, в которой главным рабочим движением является вращение фрезы, а вспомогательным — подача стола с закрепленной на нем заготовкой или деталью. Режим работы в станках старой конструкции рассчитывается вручную и задается посредством регулировочных рукояток и рычагов. В более современных модификациях регулировку и контроль процесса фрезерования осуществляет ЧПУ, становится возможным работа по шаблону благодаря копировальному устройству.

Ручное управление

Осуществляется при помощи основных и дублирующих маховиков продольного и поперечного перемещения стола, рукояти ручного вертикального перемещения, маховика выдвижения гильзы шпинделя. После переключения соответствующего тумблера, становится возможна работа в автоматизированном режиме, где доступен выбор нескольких предустановленных подач. Ряд управляющих механизмов вносит изменения в направление вращения шпинделя, угол его наклона, скорость вращения, режимы освещения и охлаждения. Отдельно осуществляется общий пуск станка и пуск шпинделя, кнопки аварийной остановки работы дублированы в удобных местах.

После переключения соответствующего тумблера, становится возможна работа в автоматизированном режиме, где доступен выбор нескольких предустановленных подач. Ряд управляющих механизмов вносит изменения в направление вращения шпинделя, угол его наклона, скорость вращения, режимы освещения и охлаждения. Отдельно осуществляется общий пуск станка и пуск шпинделя, кнопки аварийной остановки работы дублированы в удобных местах.

6Р13 характеризуется относительной простотой в работе, не слишком требователен к квалификации фрезеровщика и для опытного рабочего интуитивно понятен. Эти качества, в купе с безотказностью и высоким качеством обработки материалов, обусловили потребность в станке различных отраслей народного хозяйства.

Наиболее эффективно использование станка на небольших машиностроительных фирмах, авторемонтных предприятиях.

Технические характеристики консольного фрезерного станка 6М13П

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30. .520 .520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6. .786 .786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

- Консольно-фрезерные станки 6М13П, 3М13ПБ.

Руководство по уходу и обслуживанию, Горький, 1966

Руководство по уходу и обслуживанию, Горький, 1966 - Консольно-фрезерные станки 6М13П, 3М13ПБ. Руководство по уходу и обслуживанию, Воткинск, 1972

- Ремонт консольно-фрезерных станков 6М83, 6М83Г, 6М13П, 6М13ПБ. Альбом чертежей сменных деталей, Тула, 1971

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках, 1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.

Г. Фрезерные станки (Библиотека станочника), 1977

Г. Фрезерные станки (Библиотека станочника), 1977 - Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки

- Фрезерные станки. Общие сведения, классификация, основные характеристики и обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

Действующие производители фрезерных станков

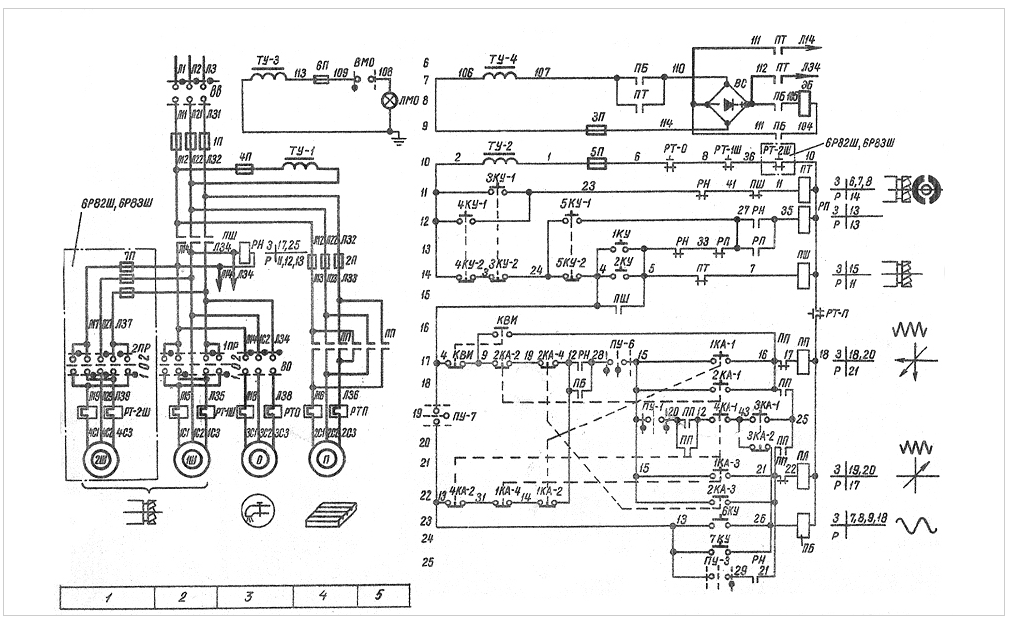

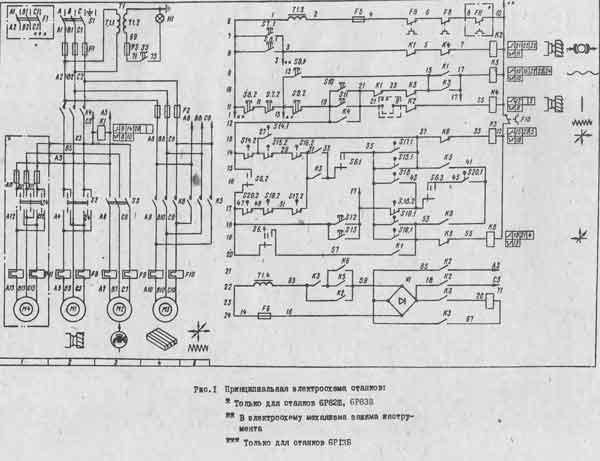

Действующие производители фрезерных станковЭлектрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Самодельный ЧПУ [1/2]

Здесь я описываю конструкцию ЧПУ собственной разработки для управления моим фрезерным станком (часть 1 из 2).

СОДЕРЖАНИЕ СОДЕРЖАНИЕ

- Требования

- Основная реализация

- Управляющие платы

- Переключатель «Переключатель»

- Предельная плата «Предельные переключатели (оси)»

- .

Блок питания

Блок питания - Корпус

- Установка Electronics

- Окончательный контроль

- Запуск

- 1. Тест

- 1. Модификация

- 2. Тест

- 2. Модификация: новая плата «Предельные переключатели»

- 3. Тест

- 3. модификация

- Оставшиеся проблемы

Примечание:

Этому проекту несколько лет, и с сегодняшней точки зрения в некоторых частях он нуждается в доработках. Так что я бы не рекомендовал тиражировать это управление 1:1. Он должен служить лишь возможной отправной точкой для других проектов.Требования

Мои требования к электронике:

- 4 оси (но сначала используются только 3 оси)

- Переключаемый шпиндель и охлаждение

- Микрошаг (электронно переключаемый) на порт USB

- Ограничитель 90 предотвратить дальнейший привод на аппаратной стороне (не только с помощью программного обеспечения)

- Три выбираемых режима работы:

- ПК (управление фрезерным станком с помощью программного обеспечения)

- Внешний (управление фрезерным станком через внешний порт для возможного расширения в будущем)

- Ручной (управление вручную → отключение фазных токов)

- Дисплей с выбором меню

- Вход для датчика длины

- Различные светодиоды

Базовая реализация

Немного подумав, как реализовать свои пожелания, я решил по следующему принципу [немецкий]:

Подключаю ПК через USB порт на SmoothStepper, который конвертирует команды в параллельный порт.

Краткое примечание:

Некоторые из вас наверняка сейчас задумаются, почему я просто не купил стандартный USB → параллельный преобразователь за небольшие деньги. Сначала я тоже так думал, но после долгих исследований пришел к выводу, что это не сработает, т.к. такой преобразователь интегрирован с USB-драйвером в Windows, а программа фрезеровки требует прямого доступа к интерфейсу. SmoothStepper довольно дорогой, но, к сожалению, не так много альтернатив, если вы хотите иметь USB-порт. Однако SmoothStepper, насколько я знаю, работает только с программным обеспечением “Mach4”.

За SmoothStepper находится оптоплата для гальванической развязки ПК и контроллера. Затем оптоплата соединяется с тремя моими самодельными печатными платами, к которым можно подключить все элементы ввода-вывода.

Платы управления

Печатная плата «Переключатель»

Эта печатная плата выполняет следующие основные задачи:- Центральный интерфейс, к которому подключаются платы «µC» и «Концевые выключатели (оси)»

- Переключение между ПК и внешним источник сигнала

- Аварийный останов

- Подключение к выходным каскадам

Здесь можно скачать принципиальную схему в формате PDF: Принципиальная схема: плата “Switch” [немецкий]

Плата “Концевые выключатели (оси)”

Главная Задачами этой платы являются:- Подключение концевых выключателей

- Предотвращение дальнейшего движения осей на аппаратной стороне, когда концевой выключатель активен

Здесь вы можете скачать принципиальную схему в формате PDF: Принципиальная схема: плата “Концевые выключатели (оси)” [нем. ]

]

Печатная плата “µC”

Основные задачи этой платы:- Управление выбором меню (отображение)

- Управление реле шпинделя и охлаждения

- Генерация сигнала для мультиплексора платы “Switch”

- Установка числа ступеней выходных каскадов

Здесь можно скачать принципиальную схему в формате PDF: Принципиальная схема: плата “µC” [немецкий]

Выходные каскады

Конечно, я купил микрошаговые выходные каскады, потому что собирать их самостоятельно было бы слишком долго. На этих выходных каскадах вы можете установить количество ступеней с помощью DIP-переключателей. Однако я хотел бы регулировать количество шагов в электронном виде с помощью микроконтроллера. Поэтому пришлось разобрать выходные каскады и припаять плоский кабель параллельно дип-переключателям.

Блок питания

Также нужно было собрать блок питания. Поэтому я купил тороидальный трансформатор на 800 ВА за небольшие деньги; конечно, это абсолютно негабаритно, но кого это волнует. К сожалению, тороидальный трансформатор имеет дурацкую характеристику – большой пусковой ток, так что пришлось еще и схему изобретать.

К сожалению, тороидальный трансформатор имеет дурацкую характеристику – большой пусковой ток, так что пришлось еще и схему изобретать.

Здесь вы можете скачать принципиальную схему в формате PDF: Принципиальная схема: блок питания [немецкий]

Вот сборная схема:

Fab Academy 2016 – Karsten Nebe

В последний раз я использовал EAGLE в 1995 году и быстро понял, что ничего не могу вспомнить. Так что я мог бы сказать, что это мой первый раз, когда я использую EAGLE для создания PBC.

Чтобы начать работу с EAGLE, я рекомендую следовать двум руководствам, предоставленным Джерри Блюмом.

Учебное пособие 1 для CadSoft Eagle: Схематическое проектирование

Учебное пособие 1 проведет вас через процесс проектирования печатной платы. В нем показано, как «запустить и запустить программу, как перемещаться по интерфейсу, как спроектировать свою первую схему и как использовать DesignConnect для создания ведомости материалов».

Учебное пособие 2 для CadSoft Eagle: Компоновка печатной платы

Во втором учебном пособии показано, «как превратить вашу схему в макет платы, которую можно изготовить! В частности, я расскажу о компоновке деталей, автоматической и ручной трассировке, управлении слоями и сетками, ULP, заливке грунта, классах цепей и многом другом!»

Создание схемы

(Есть и другие стандартные операции, такие как поворот, удаление и т. д., которые объясняются в 1-м учебнике Джерри и не нуждаются в упоминании здесь. Я просто перечисляю наиболее важные шаги в логическом порядке.)

- Во-первых, вы создаете новый проект и создаете новую схему (щелкните правой кнопкой мыши имя проекта в древовидной структуре проекта стартового диалогового окна EAGLE).

- Добавьте соответствующие библиотеки (Меню: Библиотеки->Использовать) в свой проект, т. е. fab.

lbr и Supply1 и mabye Supply2 из стандартных библиотек EAGLE.

lbr и Supply1 и mabye Supply2 из стандартных библиотек EAGLE. - Начните добавлять (значок «Добавить») необходимые компоненты в макет.

В качестве основы для схемы я использовал схему в формате pdf, предоставленную Дэвидом. - Примерно разместите и расположите компоненты так, как вам нравится. Вы измените их положение с помощью команды «Переместить».

Возможно, вы захотите добавить/использовать GND и VCC в качестве компонентов (хотя они также могут быть просто метками, как показано ниже). Рекомендую использовать компоненты. - Создание соединений с использованием «Сети».

- Назовите компоненты, используя «Имя», и установите их значения, используя «Значения»;

- Этикетки используются для маркировки сети/провода. Этикетки могут иметь разный вид. Они используются для виртуального соединения компонентов. Это помогает получить лучший и структурированный макет, поскольку вы можете создавать группы компонентов, как показано на следующем рисунке.

- Когда вы закончите со схемой, вы можете переключиться на вид платы.

- Во-первых, я рекомендую изменить размер сетки на 25 мил, что является стандартным расстоянием для макетных плат и т. д.

- Затем вам нужно расставить компоненты. Изначально все они размещаются за пределами доски. В EAGLE light вы должны разместить их всех в каком-то месте на доске, чтобы начать.

- Позже вы можете изменить размер платы, а также создать слой GND. См. 2-й учебник Джерри для основ.

- “Ratsnest” используется для расчета кратчайшего провода.

- “Autoroute” рассчитывает наилучший маршрут. ВАЖНО: не нажимайте «Завершить работу» в диалоговом окне, если вы не удовлетворены окончательным дизайном.

- Создайте границу для разделительной доски. Используйте слой 46 и нарисуйте линии шириной 40.

- В итоге плата выглядела так:

CAM-обработка в EAGLE

Перед фрезерованием платы нам необходимо преобразовать данные в машиночитаемый формат в соответствии со спецификой используемого вами фрезерного станка. Это происходит через файл в формате Gerber (т.е. расширенный формат RS-274X gerber).

Это происходит через файл в формате Gerber (т.е. расширенный формат RS-274X gerber).

- В режиме просмотра платы EAGLE выберите в меню File->CAM Processor.

- Откроется новый диалог. Нажмите «Файл->Открыть->Задание» и откройте gerber-файл cqw-gerb274x-7.2.cam .

- Перейдите на вкладку «Фрезерование» и выберите слой «20 Размеры».

- Затем нажмите «Обработать задание».

- Щелкните Файл->Сохранить задание

- Нажмите «Закрыть» и «Сохранить».

- Теперь вы снова находитесь в режиме доски. Нажмите «Файл->

- Подтвердить сохранение (2 раза).

- Подтвердить «Смонтировать данные».

Фрезерование

В нашей FabLab есть два небольших фрезерных станка с ЧПУ, которые можно использовать для прототипирования печатных плат:

Roland Modela MDX-40A и Cirqoid-CNC.

(Я выбираю Cirqoid для этого задания.)

Cirqoid — это станок с ЧПУ (управляемый с помощью стандартного G-кода). «Станок принимает различные головки для конкретных операций: шпиндель, шприц для паяльной пасты или головку для захвата и установки. Машина включает в себя всю управляющую электронику, встроенный воздушный резервуар для дозирования паяльной пасты и встроенный вакуумный генератор для размещения компонентов SMD». (cirqoid.com)

Для запуска Cirqoid мы используем cirQWizard. Это кроссплатформенное программное обеспечение с открытым исходным кодом, предназначенное для управления машинами для прототипирования печатных плат.

Прежде всего, я должен сказать, что у программного обеспечения есть свои трудности. Нам потребовалось некоторое время, чтобы понять, как эффективно (и действенно) управлять машиной. Следующие примечания могут помочь (лучше) справиться с трудностями, связанными с машинами:

- Перед тем, как вы сможете что-либо сделать, машине необходимо «возврат в исходное положение».

(Можно домой несколько раз – чем чаще, тем лучше).

(Можно домой несколько раз – чем чаще, тем лучше). - Станки поставляются только с инструментами стандартных размеров (концевыми фрезами).

— Мы используем концевую фрезу 0,20–0,50 (оранжевого цвета) для фрезерования следов.

– Мы используем концевую фрезу 2 мм для размеров (вырезание окончательного размера платы). - Возможно, вы захотите зафиксировать плату с помощью тонкого двухстороннего скотча (в дополнение к фиксирующим штифтам). Если использовать только фиксирующие штифты, плата может прогнуться, особенно в центре. Это приводит к разной глубине следов и, следовательно, к разной ширине. Я использовал 3 полоски скотча. В конце было немного сложно снять его с верстака (также удалить остатки клея), но результат был очень хорошим.

На следующем рисунке показана разница в дорожках при наклеивании (справа) или простом закреплении (слева) платы на верстаке.

На следующем рисунке показана разница в дорожках при наклеивании (справа) или простом закреплении (слева) платы на верстаке. - Установка Z-смещения затруднена из-за элементов управления в cirQWizard. Рекомендуется использовать «ручное управление», чтобы найти безопасное положение (особенно высоту) концевой фрезы близко к доске. Найдите место для отходов на доске, которое не мешает (позже) области вашей доски. Обратите внимание на «Направление пробного реза». Длина тестовых срезов составляет примерно 5 мм.

Затем начните делать пробные разрезы с помощью функции «Уменьшить и проверить», пока не получится хороший фрагмент. Не торопись! Как только вы нашли правильное смещение, запишите его. - Вы можете использовать пылесос во время фрезерования. Это помогает машине делать более красивые следы. Просто убедитесь, что вы не нарушаете процесс фрезерования, касаясь шпинделя.

- Вы можете сделать доску, чтобы вырваться.

Это удерживает доску на месте до самого конца (предотвращает смещение во время фрезерования). Вы создаете слой размеров в EAGLE, который содержит небольшие промежутки (здесь: 2 мила).

Это удерживает доску на месте до самого конца (предотвращает смещение во время фрезерования). Вы создаете слой размеров в EAGLE, который содержит небольшие промежутки (здесь: 2 мила).

На следующих рисунках показаны настройки cirQWizard. Их можно увеличить, щелкнув правой кнопкой мыши, и открыть в новом окне.

Пайка

Сначала подготовьте рабочее место. Установите на место все компоненты, материал и инструменты (паяльник и подставку, оловянный припой, чистящую губку, флюсовый карандаш). Также очистите доску мелкой наждачной бумагой (например, зернистостью 600) и промойте ее жидкостью для мытья посуды, чтобы удалить жир.

Во время пайки иногда рекомендуется нанести немного оловянного припоя на площадку, прежде чем размещать компонент. Лучше всего это работает, если вы делаете это только на одном пэде. Если вы поместите оловянный припой на несколько контактных площадок одного компонента, будет сложнее разместить / расположить компонент, потому что сложно нагреть все контактные площадки одновременно. В результате компоненты могут наклоняться.

В результате компоненты могут наклоняться.

Должен сказать, пайка оказалась намного проще, чем ожидалось. Мне было весело это делать.

В конце концов я понял, что ошибся. Случайно я, должно быть, удалил одну трассу (от R10 до SJ2). Я закрепил его с помощью проволоки, как вы можете видеть в правом нижнем углу.

Наконец-то я получил свою первую smd-плату, готовую к работе. Однако, прежде чем подключить его к компьютеру, я провел проверку качества.

Контроль качества

Сначала я проверил плату визуально с помощью микроскопа. Сделав это, я обнаружил паяный мостик, которого там быть не должно. При нагреве контактов припой легко удалялся.

После визуального контроля я сделал несколько тестов и измерений непрерывности (например, проверил тактовый сигнал с помощью осциллографа). Также, потому что я столкнулся с некоторыми проблемами в программировании провайдера (см. ниже). Сделав это, я обнаружил, что часы не посылают сигнал. Причиной этого было то, что SJ1 и SJ2 должны были быть закрыты. (опять же, см. ниже).

Причиной этого было то, что SJ1 и SJ2 должны были быть закрыты. (опять же, см. ниже).

Программирование провайдера

Для программирования моего FabISP я использовал программатор AVR ISP mark II.

Я загрузил CrossPack для AVR® Development с сайта Objective Development.

‘CrossPack — это среда разработки для микроконтроллеров Atmel AVR®, работающих под управлением Apple Mac OS X, аналогичная AVR Studio для Windows. Он состоит из набора компиляторов GNU, библиотеки C для AVR, загрузчика AVRDUDE и нескольких других полезных инструментов». ( CrossPack для AVR® Development )

Установив его, я могу запустить avrdude в соответствии с инструкциями Дэвида.

Следуя инструкциям Дэвида, я столкнулся с проблемами при выполнении команды make fuse. Появилось следующее сообщение об ошибке:

make fuse

avrdude -c avrispmkii -P usb -p attiny44 -U hfuse:w:0xDF:m -U lfuse:w:0xFF:mavrdude: stk500v2_command(): команда не выполнена

avrdude: stk500v2_program_enable(): плохое соединение с AVRISPmkII статус: Цель не обнаружена

avrdude: инициализация не удалась, rc=-1

Дважды проверьте соединения и повторите попытку, или используйте -F, чтобы переопределить

эту проверку.avrdude сделано. Спасибо.

марка: *** [предохранитель] Ошибка 1

Мне потребовалось некоторое время, чтобы решить проблему. Сначала я подумал, что это проблема USB, но это не так. Затем еще раз проверил плату визуально и замерами (см. выше). Оказалось, что часы не работали. «Цель не обнаружена» также означало, что связи с AtTiny не было. Затем я понял, что должна быть проблема с vcc. После прочтения руководства по AVRISP MkII (см. ниже) я нашел решение:

- SJ1 и SJ2 должны быть припаяны!

SJ1 (между кристаллом и микроконтроллером необходимо закрыть для программирования ATtiny44 на FabISP. (Соединяет сброс на заголовке ISP 2×3 со сбросом на ATtiny44.)

SJ2 (нижний правый угол платы необходимо закрыть для подайте питание на целевую плату, программируемую FabISP (соединяет VCC на плате с VCC на разъеме ISP). - Питание от USB (подключите программатор AVR И подключите Fab ISP к USB).

Итак, у вас есть 2 USB-кабеля, подключенных к вашему компьютеру.

Итак, у вас есть 2 USB-кабеля, подключенных к вашему компьютеру. «При использовании программатора AVRISP MkII ‘VCC должен быть подключен к целевой плате, чтобы обеспечить правильную работу и напряжения на линиях ISP/PDI. VCC не потребляет энергию от цели».

http://www.atmel.com/webdoc/avrispmkii/index.html -

очистить -

шестигранник - Измените Makefile: «AVVRDUDE = avrdude -c avrispmkii -P usb -p $(DEVICE)»

-

(sudo) сделать предохранитель -

(судо) сделать программу - Устройство для удаления припоя SJ1 и SJ2

Другой способ программирования ISP: использование Arduino в качестве ISP

После использования программатора AVR ISP mark II я решил попробовать Arduino, так как его легче найти в Fab Labs, и вы, конечно, можете использовать его для других целей. Также есть несколько руководств о том, как это сделать, например, на официальных страницах Arduino: Arduino as ISP.

Также есть несколько руководств о том, как это сделать, например, на официальных страницах Arduino: Arduino as ISP.

Как написано в руководстве, вы должны убедиться, что загрузили Arduino в качестве скетча ISP, прежде чем пытаться использовать Arduino в качестве ISP. Для этого я сделал следующие шаги:

- открыть Arduino IDE

- откройте arduino как скетч ISP, выполнив File->Examples->1.1ArduinoISP->ArduinoISP

- нажмите кнопку загрузки

Затем я подключил Arduino к FabISP, просматривая информацию о соединениях следующих изображений:

Как показано на следующем изображении:

Проверяя лекцию, я помню, что нам нужно изменить Makefile, чтобы использовать другой программатор. В этом случае строка avrdude для идентификации Arduino как программатора — «stk500v1». При попытке внести это изменение я получил ошибки программирования о недопустимом порте. Поэтому я добавил параметр для указания скорости последовательного соединения: «-b19200» и последовательный порт Arduino «/dev/tty. usbmodem1411». Тогда это сработало.

usbmodem1411». Тогда это сработало.

В конце концов мне пришлось изменить следующую строку Makefile с:

avrdude -c avrispmkii -P usb -p attiny44

к этому:

avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200

Здесь вы можете увидеть скриншот об удачных фьюзах:

Ниже приведен полный журнал успешного программирования FabIsp:

admins-MacBook-Pro:fabISP_mac.0.8.2_firmware DI$ очистить rm -f main.hex main.lst main.obj main.cof main.list main.map main.eep.hex main.elf *.o usbdrv/*.o main.s usbdrv/oddebug.s usbdrv/usbdrv.s admins-MacBook-Pro:fabISP_mac.0.8.2_firmware DI$ сделать шестнадцатеричный avr-gcc -Wall -Os -DF_CPU=20000000 -Iusbdrv -I. -DDEBUG_LEVEL=0 -mmcu=attiny44 -c usbdrv/usbdrv.c -o usbdrv/usbdrv.o avr-gcc -Wall -Os -DF_CPU=20000000 -Iusbdrv -I.avr-gcc -Wall -Os -DF_CPU=20000000 -Iusbdrv -I. -DDEBUG_LEVEL=0 -mmcu=attiny44 -o main.elf usbdrv/usbdrv.o usbdrv/usbdrvasm.o usbdrv/oddebug.o main.o rm -f main.hex main.eep.hex avr-objcopy -j .text -j .data -O ihex main.elf main.hex avr-размер main.hex текстовые данные bss dec шестнадцатеричное имя файла 0 1986 0 1986 7c2 main.hex admins-MacBook-Pro:fabISP_mac.0.8.2_firmware DI$ сделать предохранитель avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200 -U hfuse:w:0xDF:m -U lfuse:w:0xFF:m avrdude: устройство AVR инициализировано и готово к принятию инструкций Чтение | ################################################### | 100% 0,02 с avrdude: подпись устройства = 0x1e9207 (вероятно, t44) avrdude: чтение входного файла "0xDF" avrdude: запись hfuse (1 байт): Написание | ################################################### | 100% 0,01 с avrdude: записан 1 байт hfuse avrdude: проверка памяти hfuse на соответствие 0xDF: avrdude: загрузить данные hfuse из входного файла 0xDF: avrdude: входной файл 0xDF содержит 1 байт avrdude: чтение встроенных данных hfuse: Чтение | ################################################### | 100% 0,01 с avrdude: проверка.

.. avrdude: проверено 1 байт hfuse avrdude: чтение входного файла "0xFF" avrdude: запись lfuse (1 байт): Написание | ################################################### | 100% 0,01 с avrdude: записано 1 байт lfuse avrdude: проверка памяти lfuse на соответствие 0xFF: avrdude: загрузить данные lfuse данные из входного файла 0xFF: avrdude: входной файл 0xFF содержит 1 байт avrdude: чтение встроенных данных lfuse: Чтение | ################################################### | 100% 0,01 с avrdude: проверка... avrdude: проверено 1 байт lfuse avrdude: safemode: Предохранители в порядке (E:FF, H:DF, L:FF) avrdude сделано. Спасибо. admins-MacBook-Pro:fabISP_mac.0.8.2_firmware DI$ сделать программу avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200 -U flash:w:main.hex:i avrdude: устройство AVR инициализировано и готово к принятию инструкций Чтение | ################################################### | 100% 0,02 с avrdude: подпись устройства = 0x1e9207 (вероятно, t44) avrdude: ПРИМЕЧАНИЕ: была указана "flash" память, будет выполнен цикл стирания Чтобы отключить эту функцию, укажите параметр -D.

avrdude: стирание чипа avrdude: чтение входного файла "main.hex" avrdude: запись flash (1986 байт): Написание | ################################################### | 100% 2,88 с авродуде: 19Записано 86 байт флэш-памяти avrdude: проверка флэш-памяти на main.hex: avrdude: загрузить данные флэш-памяти из входного файла main.hex: avrdude: входной файл main.hex содержит 1986 байт avrdude: чтение данных встроенной флэш-памяти: Чтение | ################################################### | 100% 1,44 с avrdude: проверка... avrdude: проверено 1986 байт флэш-памяти avrdude: safemode: Предохранители в порядке (E:FF, H:DF, L:FF) avrdude сделано. Спасибо. avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200 -U hfuse:w:0xDF:m -U lfuse:w:0xFF:m avrdude: устройство AVR инициализировано и готово к принятию инструкций Чтение | ################################################### | 100% 0,03 с avrdude: Подпись устройства = 0x1e9207 (вероятно т44) avrdude: чтение входного файла "0xDF" avrdude: запись hfuse (1 байт): Написание | ################################################### | 100% 0,01 с avrdude: записан 1 байт hfuse avrdude: проверка памяти hfuse на соответствие 0xDF: avrdude: загрузить данные hfuse из входного файла 0xDF: avrdude: входной файл 0xDF содержит 1 байт avrdude: чтение встроенных данных hfuse: Чтение | ################################################### | 100% 0,01 с avrdude: проверка.

Руководство по уходу и обслуживанию, Горький, 1966

Руководство по уходу и обслуживанию, Горький, 1966 Г. Фрезерные станки (Библиотека станочника), 1977

Г. Фрезерные станки (Библиотека станочника), 1977 Блок питания

Блок питания lbr и Supply1 и mabye Supply2 из стандартных библиотек EAGLE.

lbr и Supply1 и mabye Supply2 из стандартных библиотек EAGLE.

(Можно домой несколько раз – чем чаще, тем лучше).

(Можно домой несколько раз – чем чаще, тем лучше). На следующем рисунке показана разница в дорожках при наклеивании (справа) или простом закреплении (слева) платы на верстаке.

На следующем рисунке показана разница в дорожках при наклеивании (справа) или простом закреплении (слева) платы на верстаке.  Это удерживает доску на месте до самого конца (предотвращает смещение во время фрезерования). Вы создаете слой размеров в EAGLE, который содержит небольшие промежутки (здесь: 2 мила).

Это удерживает доску на месте до самого конца (предотвращает смещение во время фрезерования). Вы создаете слой размеров в EAGLE, который содержит небольшие промежутки (здесь: 2 мила).

Итак, у вас есть 2 USB-кабеля, подключенных к вашему компьютеру.

Итак, у вас есть 2 USB-кабеля, подключенных к вашему компьютеру.  avr-gcc -Wall -Os -DF_CPU=20000000 -Iusbdrv -I. -DDEBUG_LEVEL=0 -mmcu=attiny44 -o main.elf usbdrv/usbdrv.o usbdrv/usbdrvasm.o usbdrv/oddebug.o main.o

rm -f main.hex main.eep.hex

avr-objcopy -j .text -j .data -O ihex main.elf main.hex

avr-размер main.hex

текстовые данные bss dec шестнадцатеричное имя файла

0 1986 0 1986 7c2 main.hex

admins-MacBook-Pro:fabISP_mac.0.8.2_firmware DI$ сделать предохранитель

avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200 -U hfuse:w:0xDF:m -U lfuse:w:0xFF:m

avrdude: устройство AVR инициализировано и готово к принятию инструкций

Чтение | ################################################### | 100% 0,02 с

avrdude: подпись устройства = 0x1e9207 (вероятно, t44)

avrdude: чтение входного файла "0xDF"

avrdude: запись hfuse (1 байт):

Написание | ################################################### | 100% 0,01 с

avrdude: записан 1 байт hfuse

avrdude: проверка памяти hfuse на соответствие 0xDF:

avrdude: загрузить данные hfuse из входного файла 0xDF:

avrdude: входной файл 0xDF содержит 1 байт

avrdude: чтение встроенных данных hfuse:

Чтение | ################################################### | 100% 0,01 с

avrdude: проверка.

avr-gcc -Wall -Os -DF_CPU=20000000 -Iusbdrv -I. -DDEBUG_LEVEL=0 -mmcu=attiny44 -o main.elf usbdrv/usbdrv.o usbdrv/usbdrvasm.o usbdrv/oddebug.o main.o

rm -f main.hex main.eep.hex

avr-objcopy -j .text -j .data -O ihex main.elf main.hex

avr-размер main.hex

текстовые данные bss dec шестнадцатеричное имя файла

0 1986 0 1986 7c2 main.hex

admins-MacBook-Pro:fabISP_mac.0.8.2_firmware DI$ сделать предохранитель

avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200 -U hfuse:w:0xDF:m -U lfuse:w:0xFF:m

avrdude: устройство AVR инициализировано и готово к принятию инструкций

Чтение | ################################################### | 100% 0,02 с

avrdude: подпись устройства = 0x1e9207 (вероятно, t44)

avrdude: чтение входного файла "0xDF"

avrdude: запись hfuse (1 байт):

Написание | ################################################### | 100% 0,01 с

avrdude: записан 1 байт hfuse

avrdude: проверка памяти hfuse на соответствие 0xDF:

avrdude: загрузить данные hfuse из входного файла 0xDF:

avrdude: входной файл 0xDF содержит 1 байт

avrdude: чтение встроенных данных hfuse:

Чтение | ################################################### | 100% 0,01 с

avrdude: проверка. ..

avrdude: проверено 1 байт hfuse

avrdude: чтение входного файла "0xFF"

avrdude: запись lfuse (1 байт):

Написание | ################################################### | 100% 0,01 с

avrdude: записано 1 байт lfuse

avrdude: проверка памяти lfuse на соответствие 0xFF:

avrdude: загрузить данные lfuse данные из входного файла 0xFF:

avrdude: входной файл 0xFF содержит 1 байт

avrdude: чтение встроенных данных lfuse:

Чтение | ################################################### | 100% 0,01 с

avrdude: проверка...

avrdude: проверено 1 байт lfuse

avrdude: safemode: Предохранители в порядке (E:FF, H:DF, L:FF)

avrdude сделано. Спасибо.

admins-MacBook-Pro:fabISP_mac.0.8.2_firmware DI$ сделать программу

avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200 -U flash:w:main.hex:i

avrdude: устройство AVR инициализировано и готово к принятию инструкций

Чтение | ################################################### | 100% 0,02 с

avrdude: подпись устройства = 0x1e9207 (вероятно, t44)

avrdude: ПРИМЕЧАНИЕ: была указана "flash" память, будет выполнен цикл стирания

Чтобы отключить эту функцию, укажите параметр -D.

..

avrdude: проверено 1 байт hfuse

avrdude: чтение входного файла "0xFF"

avrdude: запись lfuse (1 байт):

Написание | ################################################### | 100% 0,01 с

avrdude: записано 1 байт lfuse

avrdude: проверка памяти lfuse на соответствие 0xFF:

avrdude: загрузить данные lfuse данные из входного файла 0xFF:

avrdude: входной файл 0xFF содержит 1 байт

avrdude: чтение встроенных данных lfuse:

Чтение | ################################################### | 100% 0,01 с

avrdude: проверка...

avrdude: проверено 1 байт lfuse

avrdude: safemode: Предохранители в порядке (E:FF, H:DF, L:FF)

avrdude сделано. Спасибо.

admins-MacBook-Pro:fabISP_mac.0.8.2_firmware DI$ сделать программу

avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200 -U flash:w:main.hex:i

avrdude: устройство AVR инициализировано и готово к принятию инструкций

Чтение | ################################################### | 100% 0,02 с

avrdude: подпись устройства = 0x1e9207 (вероятно, t44)

avrdude: ПРИМЕЧАНИЕ: была указана "flash" память, будет выполнен цикл стирания

Чтобы отключить эту функцию, укажите параметр -D. avrdude: стирание чипа

avrdude: чтение входного файла "main.hex"

avrdude: запись flash (1986 байт):

Написание | ################################################### | 100% 2,88 с

авродуде: 19Записано 86 байт флэш-памяти

avrdude: проверка флэш-памяти на main.hex:

avrdude: загрузить данные флэш-памяти из входного файла main.hex:

avrdude: входной файл main.hex содержит 1986 байт

avrdude: чтение данных встроенной флэш-памяти:

Чтение | ################################################### | 100% 1,44 с

avrdude: проверка...

avrdude: проверено 1986 байт флэш-памяти

avrdude: safemode: Предохранители в порядке (E:FF, H:DF, L:FF)

avrdude сделано. Спасибо.

avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200 -U hfuse:w:0xDF:m -U lfuse:w:0xFF:m

avrdude: устройство AVR инициализировано и готово к принятию инструкций

Чтение | ################################################### | 100% 0,03 с

avrdude: Подпись устройства = 0x1e9207 (вероятно т44)

avrdude: чтение входного файла "0xDF"

avrdude: запись hfuse (1 байт):

Написание | ################################################### | 100% 0,01 с

avrdude: записан 1 байт hfuse

avrdude: проверка памяти hfuse на соответствие 0xDF:

avrdude: загрузить данные hfuse из входного файла 0xDF:

avrdude: входной файл 0xDF содержит 1 байт

avrdude: чтение встроенных данных hfuse:

Чтение | ################################################### | 100% 0,01 с

avrdude: проверка.

avrdude: стирание чипа

avrdude: чтение входного файла "main.hex"

avrdude: запись flash (1986 байт):

Написание | ################################################### | 100% 2,88 с

авродуде: 19Записано 86 байт флэш-памяти

avrdude: проверка флэш-памяти на main.hex:

avrdude: загрузить данные флэш-памяти из входного файла main.hex:

avrdude: входной файл main.hex содержит 1986 байт

avrdude: чтение данных встроенной флэш-памяти:

Чтение | ################################################### | 100% 1,44 с

avrdude: проверка...

avrdude: проверено 1986 байт флэш-памяти

avrdude: safemode: Предохранители в порядке (E:FF, H:DF, L:FF)

avrdude сделано. Спасибо.

avrdude -c stk500v1 -P /dev/tty.usbmodem1411 -p attiny44 -b19200 -U hfuse:w:0xDF:m -U lfuse:w:0xFF:m

avrdude: устройство AVR инициализировано и готово к принятию инструкций

Чтение | ################################################### | 100% 0,03 с

avrdude: Подпись устройства = 0x1e9207 (вероятно т44)

avrdude: чтение входного файла "0xDF"

avrdude: запись hfuse (1 байт):

Написание | ################################################### | 100% 0,01 с

avrdude: записан 1 байт hfuse

avrdude: проверка памяти hfuse на соответствие 0xDF:

avrdude: загрузить данные hfuse из входного файла 0xDF:

avrdude: входной файл 0xDF содержит 1 байт

avrdude: чтение встроенных данных hfuse:

Чтение | ################################################### | 100% 0,01 с

avrdude: проверка.