Принцип работы электроэрозионного станка: Принцип действия электроэрозионной обработки

alexxlab | 03.08.2023 | 0 | Разное

Проволочный электроэрозионный станок | Техника и человек

Электроэрозионная обработка металлов и других токопроводящих материалов (ЭЭО) – самостоятельный вид металлообработки, который используется для получения отверстий и полостей сложной формы. ЭЭО эффективна при размерном формообразовании труднообрабатываемых материалов, применяется для целей поверхностного упрочнения инструмента, а также в ремонтном производстве, для извлечения из стальных изделий сломанных свёрл, метчиков и т.п. По вышеперечисленным направлениям выпускается и соответствующее оборудование.

Принцип работы станков электроэрозионной обработки

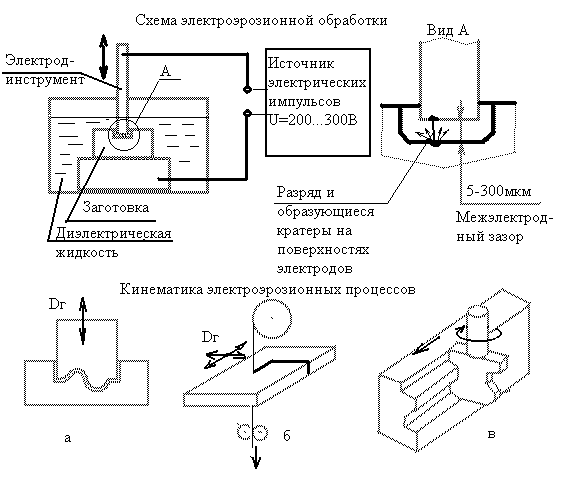

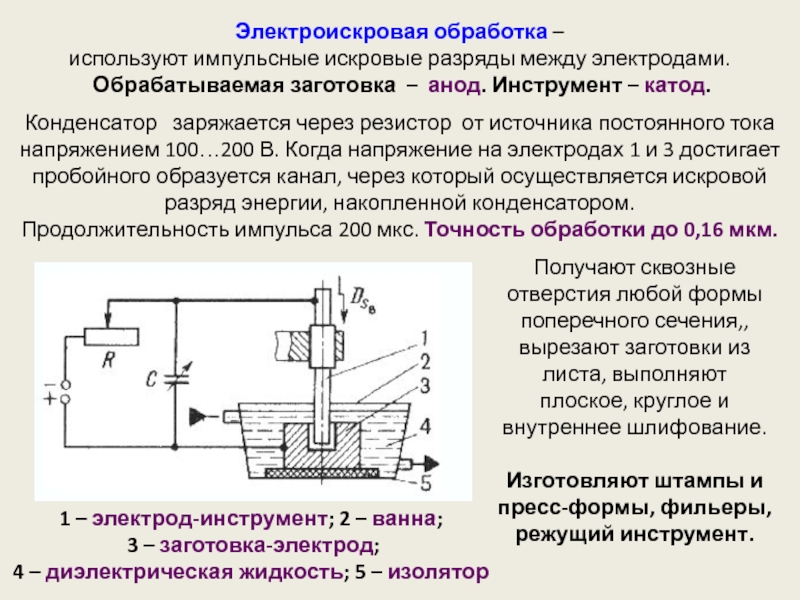

Независимо от технологического назначения, в ЭЭО-станках используется явление размерного плавления металла или сплава в результате термического воздействия электрического разряда весьма большой мощности. Им может быть электрическая искра или электрическая дуга. С этой целью обрабатываемую заготовку включают в электрическую цепь станка. В результате последовательно реализуются следующие переходы:

В результате последовательно реализуются следующие переходы:

- Заготовка и инструмент устанавливаются на станке, присоединяются к источнику рабочего тока, и помещаются в ёмкость с диэлектрической рабочей жидкостью.

- При включении энергетической части привода станка происходит накапливание электрического потенциала на границах смежных электродов заготовки и инструмента. Его конфигурация должна соответствовать размерам полости или контура на будущем изделии.

- По достижении требуемой разности потенциалов

- Продукты эрозии либо принудительно удаляются из зоны обработки специальной насосной установкой, либо скапливаются на дне емкости, и извлекаются оттуда после окончания цикла ЭЭО.

- После отключения напряжения ионизированные высоковольтным разрядом частицы в рабочей жидкости исчезают, и её диэлектрическая прочность восстанавливается.

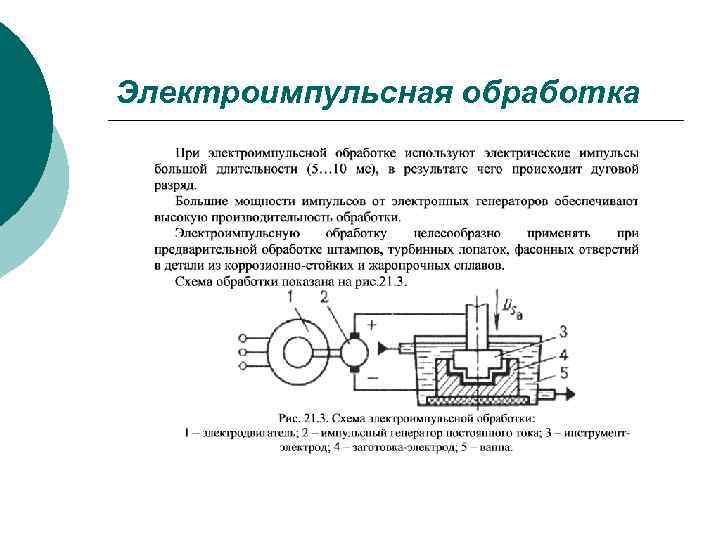

Если электрическая эрозия вызывается нестационарным электрическим разрядом, то такое оборудование называют электроискровыми или электроимпульсными

ЭЭО-станками.Разница между ними заключается в следующем. Электроимпульсные станки, в отличие от электроискровых, имеют в своём составе специальный узел – шаговый генератор импульсов – который обеспечивает периодическое формирование высоковольтного разряда. Его параметры должны быть достаточными для размерного плавления и испарения обрабатываемого материала. В результате возрастает мощность и производительность ЭЭО.

Кроме того, управляя параметрами импульса – его продолжительностью, интенсивностью и скважностью (соотношением времени действия импульса ко времени его накопления) – можно изменять полярность ЭЭО. Например, при малых по времени импульсах будет преобладать электрическая эрозия анода, а при увеличенных – катода. Это важно для правильного применения ЭЭО-станков для обработки разных по своему составу и структуре материалов.

Например, при малых по времени импульсах будет преобладать электрическая эрозия анода, а при увеличенных – катода. Это важно для правильного применения ЭЭО-станков для обработки разных по своему составу и структуре материалов.

При электродуговой обработке источником тепла, производящего разрушение металла заготовки, является стационарный разряд. Дуга горит непрерывно, поэтому станки такого типа отличаются повышенной производительностью, но меньшей точностью обработки. При дуговой обработке главным параметром считается сила тока, а не напряжение на электродах. Поэтому для привода таких станков применяются сварочные генераторы или преобразователи – оборудование, гораздо более дешёвое и простое в управлении, чем генераторы импульсов. Область рационального использования электродугового оборудования – получение отверстий и полостей значительных размеров при повышенных требованиях к производительности обработки.

Классификация ЭЭО-станков

Электроэрозионные станки различают в зависимости от их технологического назначения.

Основными операциями, на которых целесообразно использовать ЭЭО-станки, являются:

- Вырезка по сложному контуру. Она может выполняться профилированным электродом-инструментом, либо проволочкой из токопроводящего материала.

- Прошивка-копирование, при которой форма электрода-инструмента должна соответствовать размерам и конфигурации полости или сквозного отверстия. При извлечении сломанных инструментов используется обычная прошивка сплошным или трубчатым электродом.

- Электроэрозионное шлифование, при котором выполняется доводка полученной заготовки по параметрам точности и шероховатости поверхности. Электродуговые станки могут выполнять как грубую так и точную ЭЭО: для этого им достаточно только скорректировать некоторые технические характеристики процесса.

- Поверхностное электроупрочнение, при котором съёма металла практически не происходит, а обрабатываемая поверхность заготовки насыщается атомами химических элементов, содержащихся в электроде-инструменте. Направленный перенос возможен не только из электрода, но и из состава рабочей жидкости, которая пиролизуется под действием высокотемпературного разряда.

- Электроэрозионная маркировка, в результате которой на поверхности могут наноситься клейма или иные условные обозначения.

- Электроэрозионная приработка сопрягаемых деталей (шестерён, пуансонов, матриц). Она ведётся при малых значениях тока и напряжения.

Классификация станков для ЭЭО может быть выполнена и по их компоновке. В основном такое оборудование – вертикального исполнения, однако для электродуговой обработки длинномерных заготовок, например, твердосплавных валков прокатных станов, изготавливаются и станки горизонтального типа.

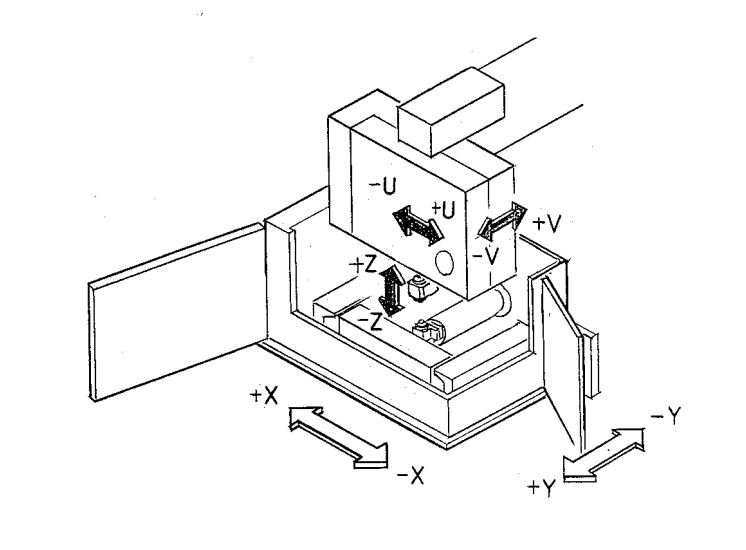

Из основных конструктивных различий ЭЭО-станков необходимо отметить исполнение и размеры стола (координатный или обычный), а также ванны с рабочей жидкостью, которая может быть съёмной или перемещающейся вверх-вниз.

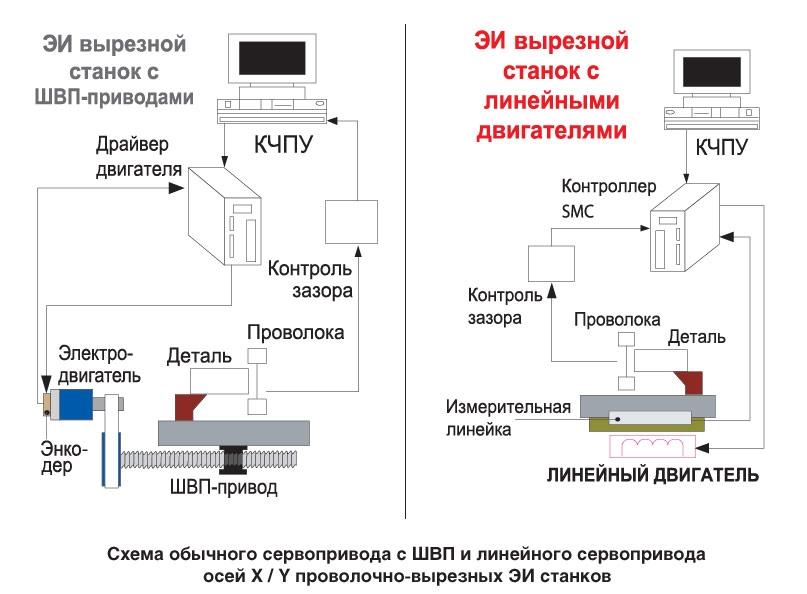

Важным классификационным признаком рассматриваемого оборудования считается его возможность программного управления, что немаловажно из-за высокой продолжительности обработки заготовок. Поэтому станки электроимпульсного и электроискрового типа часто изготавливаются с системами ЧПУ (для электродуговых станков, имеющих на порядок более высокую производительность, это не существенно).

Отечественные ЭЭО-станки выпускаются в соответствии с требованиями

Основные узлы ЭЭО-станков и их действие

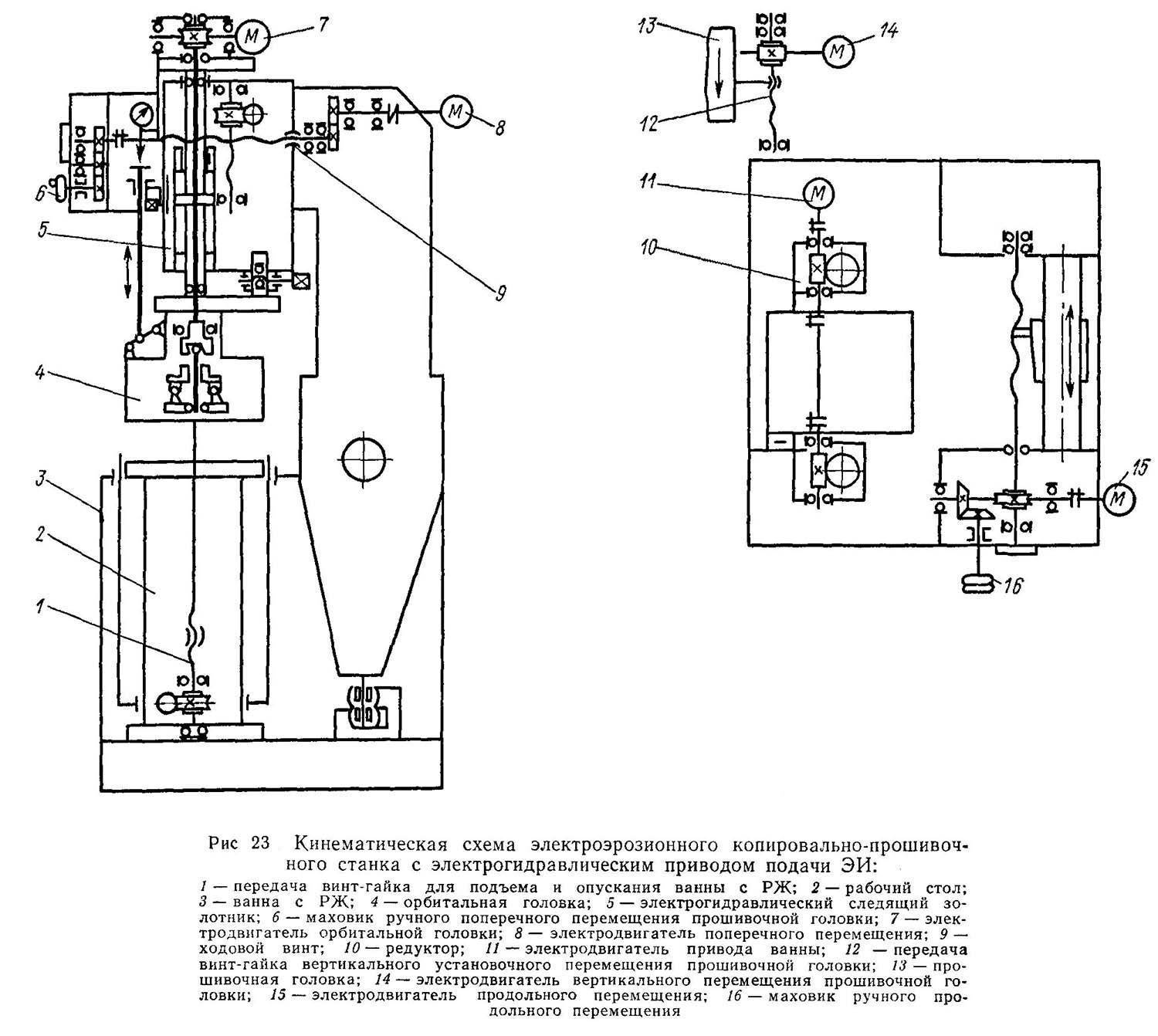

Копировально-прошивочный станок

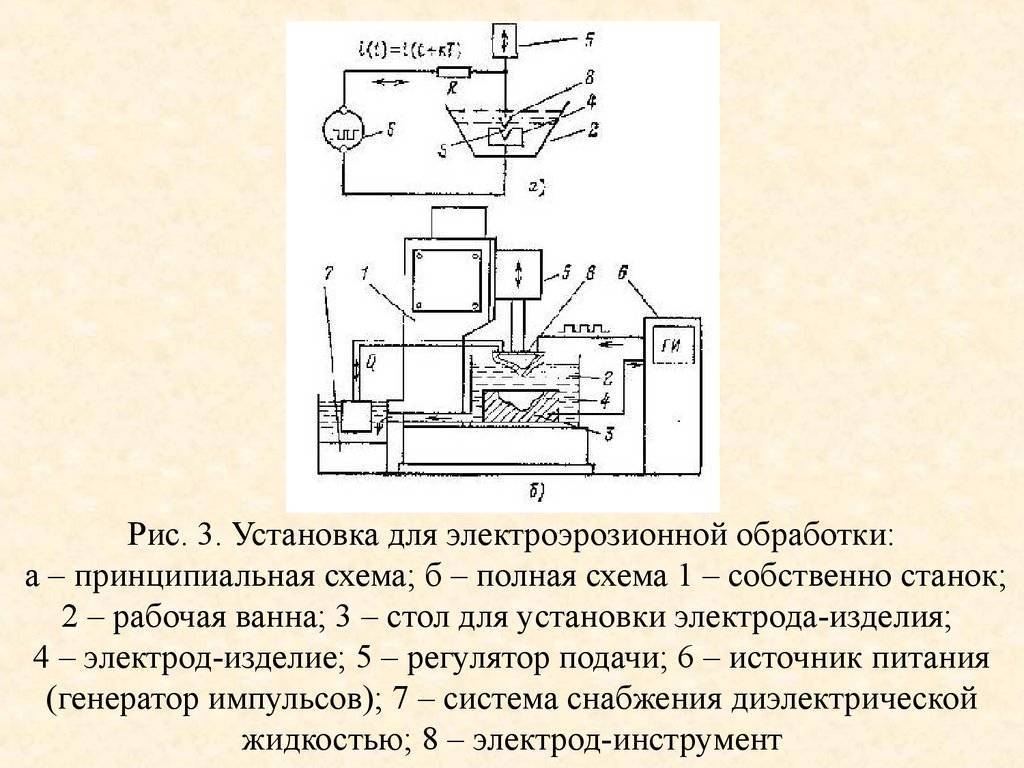

Типовой копировально-прошивочный станок вертикальной компоновки, снабжённый электрогидравлической системой привода рабочих органов, состоит из следующих узлов:

- Г-образной станины, регулируемой по высоте.

- Рабочей головки, в которой смонтирован узел электрода-инструмента.

- Привода двухкоординатного перемещения рабочей головки (на некоторых типоразмерах станков имеется ещё и орбитальная головка, благодаря которой электрод-инструмент может вращаться).

- Рабочего стола, на котором закрепляется обрабатываемая заготовка.

- Ванна с рабочей жидкостью , которая снабжена винтовой передачей для своего подъёма-опускания.

- Электродвигателей: главного привода, привода рабочей ёмкости и орбитальной головки.

- Системы управления.

В самостоятельном корпусе размещается шаговый генератор импульсов, который включается в общую электрическую схему станка. Эти устройства должны отвечать следующим требованиям:

- Отличаться возможно более высоким КПД;

- Стабилизировать во времени все параметры электрического разряда;

- Иметь возможность максимального регулирования рабочей частоты импульса;

- Обеспечивать такие параметры электрического разряда, при которых износ электрода-инструмента, производительность процесса и качество обработки заготовки будут оптимальными.

Отечественные генераторы импульсов системы ШГИ оснащаются встроенными регуляторами подачи электрода-инструмента и блоками предотвращения короткого замыкания.

Узлы подачи рабочей головки в станках, использующих для ЭЭО нестационарный электрический разряд, могут быть трёх основных типов – соленоидного, электромеханического и электрогидравлического. Первый применяется в установках малой мощности, второй – преимущественно для агрегатов, производящих электроискровое разрезание. Наиболее универсальным считается электрогидравлический привод. Его недостатки – несколько меньшая производительность на вспомогательных переходах и необходимость в дополнительных площадях под гидравлические компоненты, ответственные для очистки и перекачки рабочей среды.

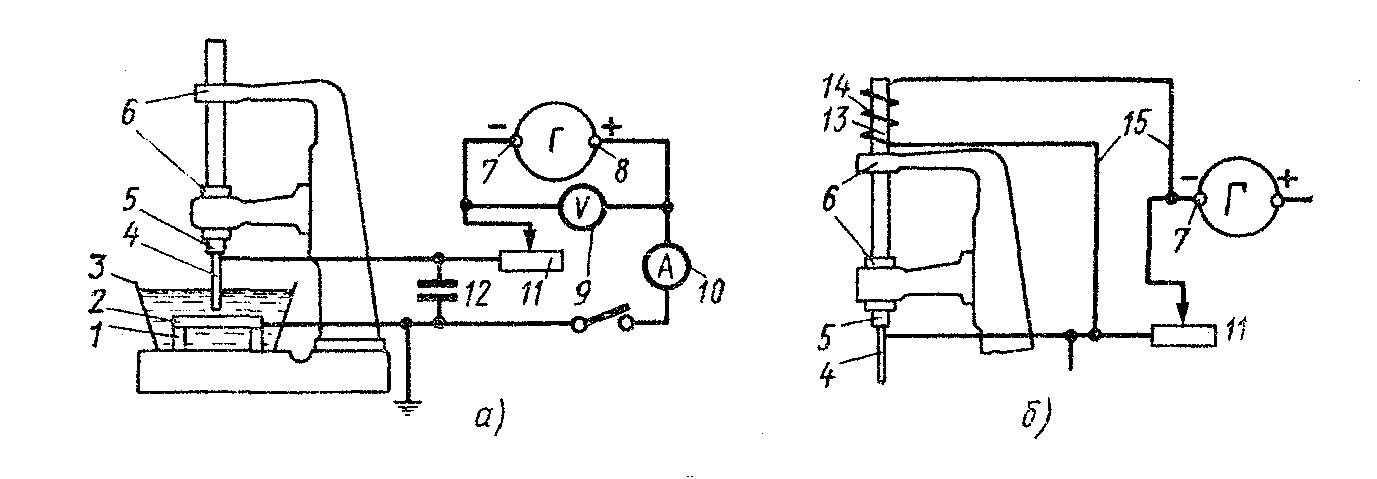

Электродуговые станки

Электродуговые станки состоят из:

- Станины рамного типа .

- Рабочей головки с электродом-инструментом и контрольно-следящей системой его перемещения во время ЭЭО.

- Насосной станции для прокачки рабочей жидкости под повышенным давлением (это необходимо для повышения качества ЭЭО стационарным дуговым разрядом).

- Герметизирующей камеры, внутрь которой устанавливается заготовка.

- Рабочего стола.

- Источника питания постоянного тока.

Рабочий цикл такого оборудования включает в себя установку на стол заготовки, подлежащей ЭЭО, последующего размещения герметизирующей камеры, подвода инструментальной головки с электродом-инструментом и включения насосного привода подачи рабочей среды. После этого включается источник питания, возбуждается дуговой разряд и производится обработка. Подача электрода-инструмента выполняется автоматически. По достижении требуемого значения напряжения на дуге происходит пробой межэлектродного промежутка, и возникающий столб дуги, сжатый потоком рабочей среды производит размерное формообразование. Продукты эрозии удаляются насосной установкой через рабочие отверстия в электроде-инструменте.

принцип работы, особенности, возможности и виды

Электроэрозионные станки необходимы для изготовления различных деталей и заготовок разных размеров и конструкций. Работают с точностью до 0,01 мм. Еще одно предназначение – обработка сложных форм, которые не подходят для затратного механического способа.

Устройства способны справляться со сложными траекториями и углами. Производят такие детали, как шлицы, шпоночные пазы, замковые соединения и т.п. Приобрести станок можно по ссылке https://abplanalp.ua/ru/stanki/elektroerozionnie/.

Принцип функционирования электроэрозионного станка

Специалисты компании “Абпланалп Украина” (ознакомиться с которой можно здесь) рассказывают, что процесс заключается в электрической эрозии, которая представляет собой разрушение поверхности сырья под воздействием электрического напряжения.

Такой подход с определенного времени стал применяться в обработке самых разных материалов и называется электроэрозионным.

Сам процесс проходит с помощью смены формы, размеров и других свойств поверхности, которая обрабатывается под заготовку при воздействии электрических разрядов. Делается это с помощью эрозии.

Делается это с помощью эрозии.

Вследствии того, что область разряда содержит достаточно высокие температуры (в пределах 8000-12000 С), металл нагревается, плавится и даже (в небольшом составе) испаряется.

Для получения столь высоких температур в месте разряда образуются сгустки энергии, которую воссоздает генератор электроимпульсов.

При проведении обработки нужна жидкость. В частности, простая дистиллированная вода, она заполняет место между электродами.

Так, сама заготовка и является электродом, а еще один представлен в виде трубчатого инструмента, который состоит из материала с повышенной стойкостью к эрозии. В качестве него применяют алюминий, графит, вольфрам, медь, латунь и др.

Возможности станка

- Простота и доступность в применении с учетом выбора правильного режима при работе.

- Способность обрабатывать детали из любого токопроводящего сырья.

- Возможность быстрой обработки и процесса с повышенной точностью.

- Работа с заготовками разных конфигураций, даже самых сложных форм.

- Экономия за счет применения воды (вместо других расходных материалов) и сниженная стоимость эксплуатации.

- Функции запоминания, которые позволяют проводить следующую обработку с теми же параметрами.

- Простота в регулировке режимов.

Специфика электроэрозионных станков с ЧПУ

Оборудование с программным управлением методом электроэрозии способно справляться с обработкой деталей и решать разные инженерные задачи. Подобный станок помогает делать надрезы любых форм как с внешних сторон деталей, так и с внутренних и позволяет воссоздавать более сложные по конфигурации изделия.

Контроль и управление всех процессов выполняет компьютер. А чип в приборе дарит более широкие возможности. В частности, можно:

- Запрограммировать оборудование для движения по более сложной траектории;

- Хранить программы режимов резки;

- Регулировать дополнительные функции, которые применяются в зависимости от конкретной модели станка.

Другие виды станков с ЧПУ

В зависимости от вида рабочего инструменты станки бывают:

- Прошивные (на электроде). Нужны при взаимодействии с более сложными в обработке заготовками.

- Проволочные (рабочий инструмент – проволока). Применяются для производства штампов, пресс-форм, малых- отверстий и сложных впадин.

- Сверлильные. В процессе работы высверливают отверстия для вышеуказанных станков.

Прежде чем делать покупку электроэрозионного станка, важно сначала определить задачи, которые он будет решать. Немаловажно при выборе учесть объем и специфику производства.

Друзі! Підписуйтесь на нашу сторінку Фейсбук і будьте завжди в курсі останніх новин.

Электроэрозионная обработка: принцип, работа, оборудование, преимущества и недостатки со схемой

Делиться – значит заботиться :)-

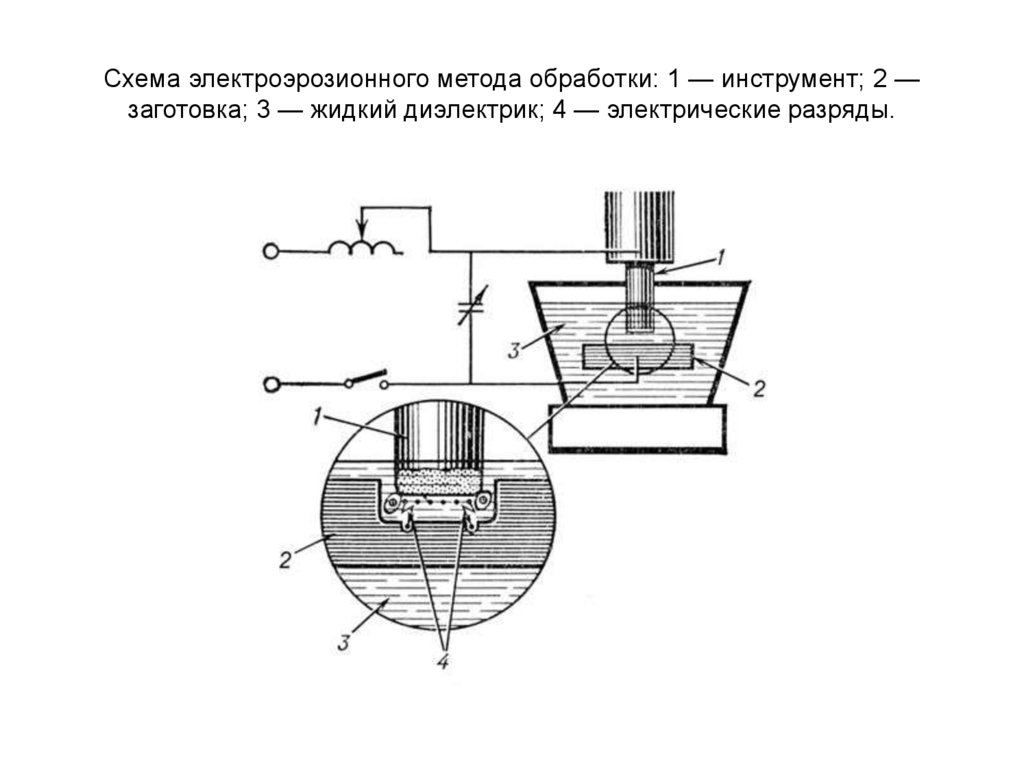

Сегодня мы узнаем о принципе, работе, оборудовании, преимуществах и недостатках электроэрозионной обработки со схемой. В этом процессе обработки используется электрическая искра для удаления металлической заготовки. Эта обработка аналогична удалению металлического заусенца в присутствии электрической искры. Электрическая искра, используемая в качестве режущего инструмента для резки заготовки и придания желаемой формы. Этот процесс осуществляется путем подачи высокочастотного тока через электрод на заготовку. Искра удаляет металл в виде очень мелкой стружки. Этот процесс осуществляется в диэлектрической жидкости.

В этом процессе обработки используется электрическая искра для удаления металлической заготовки. Эта обработка аналогична удалению металлического заусенца в присутствии электрической искры. Электрическая искра, используемая в качестве режущего инструмента для резки заготовки и придания желаемой формы. Этот процесс осуществляется путем подачи высокочастотного тока через электрод на заготовку. Искра удаляет металл в виде очень мелкой стружки. Этот процесс осуществляется в диэлектрической жидкости.

Принцип:

Процесс электроэрозионной обработки основан на основном принципе искрообразования и удаления металла с помощью искровой эрозии. Электроэрозионная искровая эрозия аналогична электрической искре, которая прожигает маленькое отверстие в металле через контакт с ним. Искра, образующаяся в этом процессе, производит тепло, которое удаляет металл путем эрозии и испарения. В этом процессе обработки как заготовка, так и инструмент должны быть изготовлены из проводящего материала.

| Схема электроэрозионной обработки |

Оборудование:

Процесс электроэрозионной обработки включает следующее оборудование.

Принцип конструкции распылительной сушилки …

Пожалуйста, включите JavaScript

Принцип действия распылительной сушилкиИсточник питания:

В процессе электроэрозионной обработки высокочастотный ток используется для создания искры между электродом и заготовкой. Эта искра выделяет тепло и удаляет заготовку из металлической формы.

Система подачи и промывки диэлектрической жидкости:

Диэлектрическая жидкость действует как транспортное средство, отталкивающее стружку и тем самым предотвращающее ее прилипание к поверхности. Эта жидкость действует как система промывки стружки. Это также помогает увеличить скорость съема металла, способствуя искрению между инструментом и изделием. Эта жидкость также работает как охлаждающая среда.

Эта жидкость также работает как охлаждающая среда.

Инструмент и держатели инструмента:

В процессе электроэрозионной обработки инструмент также разрушается из-за искры, поэтому выбор инструмента зависит от степени износа, простоты изготовления инструмента и стоимости материала. Наиболее часто используемым электродным материалом являются медь, вольфрамовый сплав, чугун, сталь, серебряный вольфрамовый сплав, графит.

Заготовка и удерживающие устройства:

В этом процессе можно обрабатывать только хорошие проводники электричества. Таким образом, заготовка должна иметь хорошую электропроводность. Этот процесс не зависит от твердости заготовки, поэтому критериев твердости нет.

Рабочий:

В этом процессе заготовка должна быть хорошо электропроводной. Этим методом можно обрабатывать только электропроводящие материалы. Работа EDM выглядит следующим образом.

- Сначала заготовка и инструмент погружаются в диэлектрическую жидкость.

Диэлектрическая жидкость помогает контролировать дуговой разряд. Это также удаляет взвешенные частицы материала заготовки и инструмента из рабочей полости.

Диэлектрическая жидкость помогает контролировать дуговой разряд. Это также удаляет взвешенные частицы материала заготовки и инструмента из рабочей полости. - Используется сервомеханизм, поддерживающий очень маленький зазор между заготовкой и инструментом. Этот зазор желателен для правильного формирования дуги. Речь идет о толщине человеческого волоса.

- Инструмент выполнен по форме противоположной заготовке.

- Высокочастотный ток, подаваемый на электрод, вызывает искру между инструментом и заготовкой. Эта искра генерируется высоко в рабочей полости.

- Металл удаляется с заготовки вследствие эрозии и испарения ионов.

- Стружка или взвешенные частицы между инструментом и заготовкой должны быть удалены, чтобы они не образовывали перемычки, вызывающие короткое замыкание. Это делается путем непрерывной подачи диэлектрической жидкости.

- Электроэрозионный станок создает полость немного больше размера электрода из-за перереза.

Для лучшего понимания работы электроэрозионного станка посмотрите следующее видео.

Преимущества и недостатки:

Преимущества:

- С помощью этого процесса можно резать любой проводящий материал.

- Не зависит от твердости заготовки, поэтому закаленная заготовка может быть легко обработана.

- Сложные сечения штампов и сложные формы могут быть изготовлены точно.

- Этот процесс выполняется без заусенцев.

- Тонкий срез легко обрабатывается без деформации детали.

Недостатки:

- В этом процессе обработки происходит высокий износ инструмента.

- Износ инструмента ограничивает точность и чистоту поверхности металла.

- С помощью электроэрозионной обработки можно обрабатывать только хорошие проводники электричества.

Это все об электроэрозионной обработке, принципе, работе, оборудовании, преимуществах и недостатках со схемой. Если у вас есть какие-либо вопросы относительно этой статьи, задайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в своих социальных сетях. Спасибо, что прочитали это.

Если вам понравилась эта статья, не забудьте поделиться ею в своих социальных сетях. Спасибо, что прочитали это.

Делиться – значит заботиться :)-

Что такое процесс искровой эрозии?

Что такое процесс искровой эрозии?

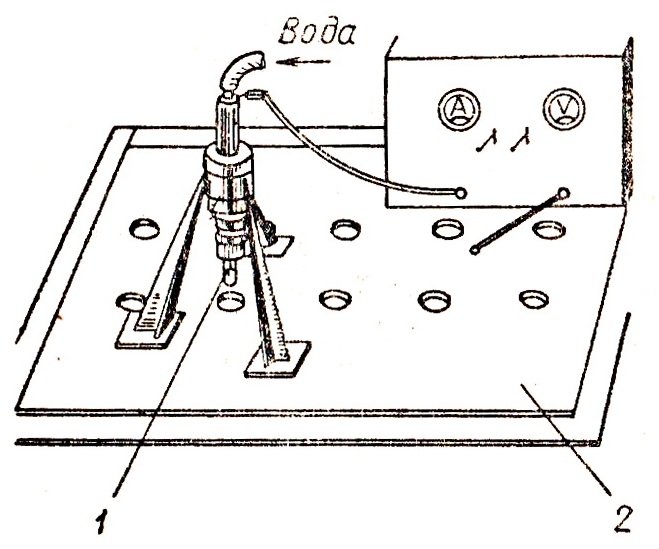

Представьте, что вы работаете на производственной линии на большом производственном станке. Все вроде бы идет гладко, пока не треск, в машине отломился кран. Человек ломает кран, а не машина.

Невозможно извлечь сломанную деталь, не повредив машину и не сорвав резьбу отливки, у вас остается два варианта. Вы можете заменить сломанное оборудование, которое обходится дорого и снижает производительность, или вы можете применить искровую эрозию, решив вашу проблему за секунды, а не за часы или дни, и за четверть стоимости.

Электроискровая эрозия, разрушение металлов, электроэрозионная обработка; Если вы работаете в какой-либо отрасли, где используется оборудование, вы, вероятно, слышали один или несколько из этих терминов. Каждое из этих названий используется для объяснения процесса удаления металла с помощью электрического тока в тщательно контролируемых условиях.

Каждое из этих названий используется для объяснения процесса удаления металла с помощью электрического тока в тщательно контролируемых условиях.

В то время как электроэрозионная электроэрозионная электроэрозионная обработка может использоваться для изготовления определенных металлических деталей, она также широко используется для удаления сломанных сверл, метчиков, болтов и шпилек из отливки машины без повреждения резьбы или самой отливки. Это называется МДМ.

Электроискровая эрозия проводится на машинах для разрушения металлов (ЭДМ). Эти машины используют электроды для отправки электрических зарядов низкого напряжения / сильного тока, которые плавят указанный кусок металла, в то же время холодная вода подвергает расплавленную сталь термическому удару, измельчает ее на мелкие кусочки и смывает.

Поскольку прямого контакта между электродами и машинной отливкой нет, электроэрозионная эрозия позволяет работать даже с самыми сложными сечениями и слабыми материалами без риска деформации. Именно эта точность делает искровую эрозию наиболее эффективным способом спасения деталей, которые в противном случае считались бы непригодными для использования.

Именно эта точность делает искровую эрозию наиболее эффективным способом спасения деталей, которые в противном случае считались бы непригодными для использования.

Шаг 1: Подготовьте машину для дезинтеграции металла. Electro Arc имеет множество вариантов на выбор в зависимости от ваших потребностей, включая портативные, настольные и специализированные металлические дезинтеграторы. Используйте наш новый Machine Builder, если вы не уверены, какая машина лучше всего подходит для вашего приложения.

Шаг 2: Если вы используете переносной станок, прикрепите прилагаемую переносную электродную головку к сверлильному станку, станку с ЧПУ, токарному станку или любому станку.

Шаг 3: Совместите электрод, чтобы убедиться, что он находится по центру объекта, который вы планируете удалить, и опустите мешок для защиты от брызг. Убедитесь, что болты затянуты. Каждая машина поставляется с механизмом защиты от брызг в целях безопасности, чтобы удерживать искры и предотвращать разлет разрушенного металла.

Шаг 4: Включите питание. Портативные дезинтеграторы металла поставляются с небольшим переносным блоком питания, который легко транспортируется. Блок питания имеет встроенный бак для охлаждающей жидкости и ручку выбора нагрева. Для удобства использования все машины поставляются с диаграммой, которая точно указывает, какой режим нагрева использовать для каждого размера сломанного метчика или сверла, которое вы планируете удалить.

Шаг 5: Поверните ручку переключателя нагрева до нужной температуры и начните процесс. В течение нескольких секунд машина MDM закончит резку. Затем вы можете очистить отверстие от любого оставшегося мусора с помощью прилагаемого инструмента для сжатия воздуха и убедиться, что ваша деталь полностью извлечена, отливка и резьба остались невредимыми.

Вы можете увидеть процесс Electro Arc в действии с помощью видеоуроков и тематических исследований на канале Electro Arc на YouTube. Поскольку компания Stillion Industries приобрела Electro Arc в 2019 году, мы также создали новый канал с обновленными видео.

В предыдущем сообщении блога мы обсуждали многочисленные преимущества использования электроэрозионных станков Electro Arc, некоторые из которых включают:

- Простота эксплуатации

- Непревзойденная цена

- Относительно легкий и маневренный

- Быстрая установка и разборка

- Легко управляется одним человеком

- Малогабаритный отсутствие технического обслуживания; просто держите его заполненным свежей охлаждающей жидкостью

Искровая эрозия — это самое быстрое и экономичное решение для восстановления оборудования, поврежденного сломанными инструментами. Вот уже 75 лет компания Electro Arc совершенствует этот процесс и поставляет дезинтеграторы металла премиум-класса по доступным ценам по всему миру.