Припой впр 1: Припой ВПр1 / Auremo

alexxlab | 29.10.1995 | 0 | Разное

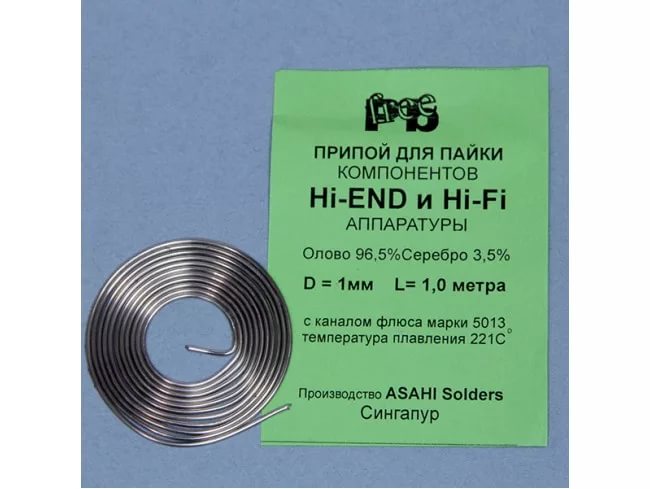

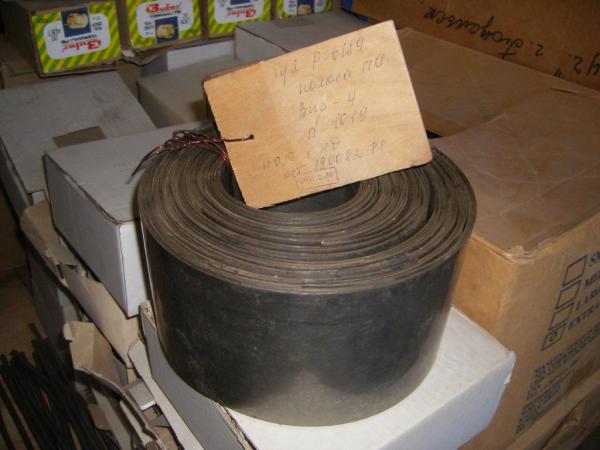

Припой ВПр-35, Ø 1,5 мм, 1 метр (заменяет серебросодержащие припои)

Припой ВПр-35, Ø 1,5 мм, 1 метр (заменяет серебросодержащие припои)- Материалы для пайки

- Припой (размотка)

Каталог

Информация

Доставка по России

Мы доставим ваш заказ курьером по Москве или службой экспресс-доставки по всей России.

Теги

- ftp

- utp

- витая пара

- диэлектрик

- долговечное жало

- изоляционный

- изоляционный материал

- изоляция трансформаторов

- кабель витая пара

- кабель контрольный

- Описание

- Характеристики

- Отзывы

Припой ВПр35 – припои на основах олова и свинца обеспечивают:

– замену серебросодержащих припоев на припои на основах олова и свинца;

– хорошую коррозионную стойкость соединений – рекомендуются для работы во всеклиматических условиях без лакокрасочной защиты;

– более высокую (на 20-40%) прочность при срезе паяных соединений, чем прочность соединений, выполненных серебросодержащими припоями.

Область применения: Детали приборов, радио и электроаппаратуры, провода, печатные платы

Разработчик(и):ФГУП “ВИАМ”

Изготовитель(и):ФГУП “ВИАМ”

Патент: Патент РФ

Основная информация о товаре

Условия эксплуатации: общеклиматические (внутри и снаружи изделия) и всеклиматические (внутри изделия), без антикоррозионной защиты

Вид пайки: пайка ручная и механизированная .

Рабочая температура: от -70 °С до +200 °С

Температура плавления: от 228 до 230 °С

Паяемые материалы: медь, никель и их сплавы, ковар, стали углеродистые и нержавеющие.

Медное, серебряное, никелевое, золотое, цинковое, оловянное (гальваническое или химическое), оловянно-свинцовое, кадмиевое, оловянно-висмутовое покрытия металлов и неметаллов.

Рекомендуем посмотреть

ТРУБКА ЛАТУНЬ Л63т 12 х 1 х 250 мм

300 ₽

Провод монтажный МГШВ 0,35 мм кв. 10 м (красный)

300 ₽

Латунь проволока Л63м 0,5 мм 20 метров

300 ₽

Латунь проволока Л63м 1,0 мм 10 метров

300 ₽

Провод монтажный МГШВ 0,35 мм кв. 10 м (черный)

300 ₽

Покупатели, которые приобрели Припой ВПр-35, Ø 1,5 мм, 1 метр (заменяет серебросодержащие припои), также купили

Нейзильбер лист 0,3 х 200 х 250 мм

830 ₽

Нейзильбер проволока 1,5 мм 5 метров

650 ₽

Проволока медная ММ Ø 1,0 мм, 10 м

350 ₽

Нейзильбер проволока 1,0 мм 10 метров

600 ₽

Нейзильбер проволока 0,5 мм 20 метров

400 ₽

Припои ВПр1, ВПр2, ВПр4, ВПр13 теплостойкие для пайки коррозионностойких сталей

| Марка припоя | ОСТ, ТУ или ТР | Ni | Mn | Fe | Si | Ag | Cu | B | P | Li | Na | K | Zn | Примеси, не более | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ВПр1 | АМТУ 538-68 | 27-30 | – | – | ≤1,5 | 1,5-2 | – | Остальное | 0,1-0,3 | – | – | – | – | – | 0,5 |

| ВПр2 | ОСТ1 90082-73 | 5-6 | 22-26 | – | 0,8-1,2 | ≤1,5 | – | – | – | 0,15-0,25 | – | – | – | 0,5 | |

| ВПр4 | АМТУ 539-68 | 28-30 | 28-30 | 4-6 | 1,0-1,5 | 0,8-1,2 | – | 0,15-0,25 | 0,1-0,2 | 0,15-0,30 | 0,05-0,15 | 0,01-0,2 | – | 0,5* | |

| ВПр13 | ТУ 48-0714-10-73 | 10-13 | 20-23 | – | – | 0,2-0,4 | 21-25 | 35,5-47,5 | 0,1-0,3 | 0,1-0,3 | – | – | – | 0,5-2 | 0,5* |

* В том числе 0,005% Sn. |

|||||||||||||||

| Паяемый материал | Припой | τср при температуре в °С [кгс/мм2] | ||||||

|---|---|---|---|---|---|---|---|---|

| -60 | -70 | 20 | 200 | 400 | 500 | 600 | ||

| Х18Н9Т | ВПр1 | – | 43-58 | 37-50 | 30-40 | 19-22 | – | 9-16 |

| Х15Н9Ю (СН-2) | ВПр2 | 25-30 | – | 21-30 | 20-30 | 19-24 | 12-20 | 12-14 |

| Х17Н5М3 (СН-3) | ВПр2 | 19-30 | – | 21-25 | 19-23 | 21-25 | 9-13 | – |

| Х18Н10Т | ВПр4 | – | 45-52 | 33-40 | 29-33 | 26-31 | – | 13-18 |

| Х15Н7ЮМ2 (СН-4) | ВПр13 | – | 30-38 | 30-38 | – | 18-28 | – | – |

| Припой ВПр1 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

Плотность: 8680 кг/м3. Температура плавления: 1080-1120°С. |

|||||||||||

| Коэффициент термического линейного расширения | |||||||||||

| Температура, °С | 20-100 | 100-200 | 200-300 | 300-400 | 400-500 | 500-600 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 |

| α·106 1/град | 17,1 | 18,4 | 19,6 | 20,2 | 23,8 | 26,0 | 17,7 | 18,4 | 18,8 | 19,8 | 20,9 |

| Коэффициент теплопроводности | |||||||

|---|---|---|---|---|---|---|---|

| Температура, °С | 25 | 100 | 200 | 400 | 500 | 600 | |

| λ, вт/м·град | 10,9 | 12,6 | 14,6 | 17,2 | 19,3 | 21,4 | 23,4 |

| Припой ВПр2 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

Плотность: 8130 кг/м3. Температура плавления: 960-970°С. |

|||||||||||

| Коэффициент термического линейного расширения | |||||||||||

| Температура, °С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 100-200 | 200-300 | 300-400 | 400-500 | 500-600 |

| α·106 1/град | 19,0 | 19,8 | 20,5 | 21,2 | 21,8 | 22,5 | 20,6 | 21,9 | 23,2 | 24,1 | 26,2 |

| Коэффициент теплопроводности | |||||||

|---|---|---|---|---|---|---|---|

| Температура, °С | 25 | 100 | 200 | 300 | 400 | 500 | 600 |

| λ, вт/м·град | 13,0 | 15,5 | 18,8 | 22,6 | 26,7 | 29,7 | 31,9 |

| Удельное электросопротивление | |

|---|---|

| Температура, °С | 20 |

| ρ·106, ом·см | 8 |

| Припой ВПр4 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

Плотность: 8030 кг/м3. Температура плавления: 940-980°С. |

|||||||||||

| Коэффициент термического линейного расширения | |||||||||||

| Температура, °С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 100-200 | 200-300 | 300-400 | 400-500 | 500-600 |

| α·106 1/град | 16,8 | 17,4 | 17,9 | 17,6 | 18,3 | 19,1 | 16,1 | 18,8 | 16,8 | 21,1 | 22,8 |

| Коэффициент теплопроводности | ||||||

|---|---|---|---|---|---|---|

| Температура, °С | 25 | 100 | 200 | 300 | 400 | 500 |

| λ, вт/м·град | 10,9 | 12,1 | 14,2 | 16,7 | 18,4 | 21,1 |

| Припой ВПр13 | |

|---|---|

Плотность: 8220 кг/м3. Температура плавления: 850-910°С. |

|

| Коэффициент термического линейного расширения | |

| Температура, °С | 20-500 |

| α·106 1/град | 18,6 |

| Коэффициент теплопроводности | ||||||

|---|---|---|---|---|---|---|

| Температура, °С | 25 | 100 | 200 | 300 | 400 | 500 |

| λ, вт/м·град | 10,0 | 12,6 | 15,9 | 19,3 | 22,2 | 25,5 |

Соединения на стали Х18Н9Т, паянные припоями ВПр1 и ВПр4 и на сталях Х17Н5МЗ (СН-3) и Х15Н9Ю (СН-2), паянные припоем ВПр2, а также на стали Х15Н7ЮМ2 (СН-4), паянные припоем ВПр13 (пайка в аргоне), имеют удовлетворительную коррозионную стойкость в тропической камере и промышленной атмосфере. В морских условиях требуется защита по согласованию с ВИАМ. В морских условиях требуется защита по согласованию с ВИАМ. |

| Пайку припоями ВПр1, ВПр2, ВПр4 и ВПр13 можно производить при нагревах в печи и в вакууме, токами высокой частоты и электроконтактным способом. Пайка припоем ВПр1 может выполняться также и при нагреве ацетиленокислородным пламенем с применением флюсов №200 и №201. При пайке припоями ВПр1, ВПр4, ВПр2 и ВПр13 с нагревом на воздухе токами высокой частоты необходимо применять флюсы №200 и №201. |

Припои ВПр1, ВПр4, ВПр13 и ВПр2 — пайка трубопроводов и деталей из жаропрочных сплавов типа ЭИ437А, ЭИ696М и коррозионностойких типа Х18Н10Т. Припой ВПр4 — пайка деталей компрессора и трубопроводов из коррозионностойких сталей типа XI8h20T, ЭИ962, 2X13. Припой ВПр13 — пайка деталей из коррозионностойких сталей типа ВНС-2, СН-3 и др. Припой ВПр2 — пайка теплообменников из коррозионностойких сталей типа Х18НЮТ. Припой ВПр2 — пайка теплообменников из коррозионностойких сталей типа Х18НЮТ. |

Является ли оплавление в паровой фазе лучше, чем оплавление в ИК-диапазоне? –

PCB Trace Technologies Inc. постоянно находится в поиске передовых технологий, которые сокращают время сборки и улучшают качество печатных плат. Одним из узких мест на сборочной линии была пайка в инфракрасном или ИК-диапазоне, которая включала профилирование каждого типа печатной платы и занимала огромное количество времени в процессе.

В поисках повышения эффективности процесса сборки SMT мы наткнулись на печь для оплавления в паровой фазе или печь VPR, и инвестиции в эти системы оказались успешными в устранении задержек. Здесь мы сравниваем два метода пайки.

Процесс HACR Пайка сборки печатной платы с использованием процесса пайки пайкой ИК требует создания уникального профиля пайки оплавлением для равномерной пайки по всей плате. Это связано с тем, что в процессе оплавления с конвекцией горячего воздуха или HACR в основном используется горячий воздух, а конвекция горячим воздухом не всегда подходит для процесса пайки.

Это связано с тем, что в процессе оплавления с конвекцией горячего воздуха или HACR в основном используется горячий воздух, а конвекция горячим воздухом не всегда подходит для процесса пайки.

Тепловая масса печатной платы и компонентов на ней сильно влияет на профиль оплавления с конвекцией горячего воздуха. Дополнительным фактором, влияющим на профиль, является цвет компонентов, так как компоненты темного цвета поглощают больше тепла, чем компоненты с отражающей или более светлой окраской. Эти факторы изменяют скорость передачи тепла от горячего воздуха, когда он проходит через печь.

Профилирование — это измерение изменения температуры в печи с помощью термопар на тестовой сборке печатной платы, когда она проходит через печь. У этой техники есть два недостатка. Первый недостаток заключается в том, что это действие требует времени, так как необходимо добиться уникального температурного профиля для правильной пайки по всей плате. Второй недостаток — требуется несколько тестовых сборок печатных плат, и заказчик может не захотеть их предоставить, особенно для небольшого тиража.

В отличие от процесса HACR, в котором используется горячий воздух для передачи тепла печатной плате и ее компонентам, когда он проходит через систему на конвейерной ленте, печи с паровой фазой используют слой пара, который передает свое скрытое тепло по мере его прохождения через систему. конденсируется. Внутри системы при кипении жидкости при 235 °С создается слой пара, а процесс передачи скрытой теплоты от пара происходит высокоэффективно — компоненты с разной тепловой массой приобретают одинаковую температуру одновременно.

Ранние модели печей VPR не пользовались популярностью, так как из них выбрасывалось много паров, что делало их небезопасными для окружающей среды и для пользователя. Причем профиль оплавления зависел от количества жидкости в баке, а диапазон температур довольно ограничен. Прохождение сборки печатной платы через печь требовало ручной обработки, поэтому за раз можно было паять только небольшие партии.

Конструкция современных печей ВПР совершенно иная, корпус рекуперирует практически всю парообразную среду. Производители добавили автоматизированную обработку сборок печатных плат, и стало возможным отслеживать и контролировать температурный профиль с высокой точностью. Это побудило многих производителей электроники установить печи VPR и воспользоваться преимуществами их упрощенной конструкции и эффективного метода пайки.

Производители добавили автоматизированную обработку сборок печатных плат, и стало возможным отслеживать и контролировать температурный профиль с высокой точностью. Это побудило многих производителей электроники установить печи VPR и воспользоваться преимуществами их упрощенной конструкции и эффективного метода пайки.

В первую очередь пайка кажется простым процессом, так как все, что требуется, — это применение достаточного тепла, чтобы припой расплавился. Однако процесс, когда система использует паяльную пасту для пайки плат SMT, представляет собой нечто большее.

Для хорошего паяного соединения требуется не только полное расплавление всей паяльной пасты, но также требуется, чтобы медная площадка на печатной плате и компонент нагревались до температуры выше точки плавления паяльной пасты. Невыполнение этого требования приводит к холодному и неисправному соединению. Кроме того, приложение тепла не должно перегревать компоненты, так как это может привести к их повреждению. В процессе пайки VPR тепло передается от конденсирующегося пара, а не за счет принудительной конвекции, излучения или проводимости от паяльного пистолета, как в других процессах пайки.

В процессе пайки VPR тепло передается от конденсирующегося пара, а не за счет принудительной конвекции, излучения или проводимости от паяльного пистолета, как в других процессах пайки.

Рабочий процесс машины оплавления VP очень прост. Перед включением парофазная жидкость находится в виде жидкости на дне резервуара для жидкости при комнатной температуре. После включения нагреватель нагревает жидкость до кипения при температуре 235 °C, типичной температуре плавления бессвинцовой паяльной пасты.

Производители систем VPR специально проектируют температуру кипения парообразной жидкости до 235 °C, так как это оптимальная температура для плавления паяльной пасты. Кипящая жидкость создает толстый слой пара со скрытой теплотой, достаточной для передачи на сборку печатной платы.

Поскольку горячий пар плотнее воздуха, он вытесняет весь воздух в баке, создавая инертный слой, как и слой азота. Когда холодная сборка печатной платы попадает в бак, пар конденсируется на ней, передавая свое скрытое тепло компонентам и площадкам печатной платы, пока они все не достигнут той же температуры, что и пар. Система не может вызвать перегрев печатной платы.

Система не может вызвать перегрев печатной платы.

Печи VPR занимают меньше места по сравнению с конвекционными машинами. Вместо того, чтобы пропускать через него сборку печатной платы горизонтально, печи VPR требуют опустить сборку вертикально в паровой слой и удерживать ее в этом положении до завершения пайки. Оператор контролирует скорость передачи тепла, регулируя высоту сборки печатной платы в паре.

Поскольку это пакетный процесс, одновременное профилирование нескольких цепей на разной высоте при индивидуальной регистрации их профилей экономит много времени. Все контуры нагреваются одновременно и одновременно остывают с регулируемой скоростью.

Преимущества процесса VPRПроцесс оплавления в паровой фазе имеет ряд преимуществ по сравнению с другими традиционными методами пайки:

- Широкое окно процесса, позволяющее проводить групповое профилирование, что сокращает время профилирования

- Отсутствие риска перегрева компонентов

- Надежный метод даже для небольших партий

- Высокая воспроизводимость для плат как малой, так и большой массы

PCB Trace Technologies Inc. очень надежный метод сборки печатных плат. Этот метод подходит и надежен для пайки не только обычных плат SMT, но даже плат со сложными компонентами, такими как керамические сборки, флип-чипы, BGA и QFT.

очень надежный метод сборки печатных плат. Этот метод подходит и надежен для пайки не только обычных плат SMT, но даже плат со сложными компонентами, такими как керамические сборки, флип-чипы, BGA и QFT.

Подробнее:

Вам действительно нужен Via-in-Pad?

Развенчание мифов о контрактном производстве

Почему нам необходимо использовать технологию оплавления в паровой фазе

На протяжении многих лет крупномасштабные приложения для производства печатных плат сталкивались со значительными трудностями из-за процесса пайки. Одна из главных трудностей, с которыми сталкиваются разработчики и производители печатных плат, связана с высокими температурами сварки печатных плат. Такие температуры могут повредить структуру платы или различные компоненты.

https://www.ourpcb.com/vapor-phase-reflow.html

В этом подробном руководстве мы расскажем вам все, что вам нужно знать о парофазном оплавлении.

Содержание [ скрыть ]

- 1.

Что такое парофазный рефлюкс?

Что такое парофазный рефлюкс? - 2. Зачем использовать парофазный рефлюкс?

- 3. Принцип работы парофазного орошения

- 4. Состав парофазного орошения

- 5. Печь для конвекционного орошения и парофазного орошения

- 6. Преимущества и недостатки парофазного орошения

- 7. Состав парофазного орошения

- Резюме:

1. Что такое парофазное орошение?

Оплавление в паровой фазе относится к передовой технологии пайки печатных плат, в которой используется инертная жидкость с высокой температурой кипения. Эта технология в последние годы приобрела огромную популярность среди крупных сборщиков печатных плат.

Для пайки электронных компонентов на печатные платы производителям обычно требуются высокие температуры. Это сложный процесс, который усложняется по мере того, как электронные компоненты становятся меньше.

Пайка оплавлением в паровой фазе гарантирует, что печатная плата и ее элементы не будут подвергаться воздействию температур выше необходимых. По этой причине детали не перегреваются. Этот процесс пайки обеспечивает идеальное смачивание деталей. Кроме того, весь процесс пайки происходит в инертной атмосфере. В итоге сборщики печатных плат получают максимально возможные результаты пайки печатных плат.

По этой причине детали не перегреваются. Этот процесс пайки обеспечивает идеальное смачивание деталей. Кроме того, весь процесс пайки происходит в инертной атмосфере. В итоге сборщики печатных плат получают максимально возможные результаты пайки печатных плат.

Автоматические паяльные машины являются нормой при оплавлении в паровой фазе.

2. Зачем использовать парофазный рефлюкс?

Оплавление в паровой фазе для быстрой замены других технологий пайки на рынке. Причин такого развития много. В этом разделе мы рассмотрим два из них.

2.1 Проблемы, с которыми приходится сталкиваться при сварке

В настоящее время подавляющее большинство производителей выбирают безсвинцовые припои. Этим основаниям производители должны использовать еще более высокие температуры для эффективного плавления припоя. В результате повышается риск повреждения электронных блоков из-за перегрева.

Технология оплавления в паровой фазе помогает решить эту проблему, практически исключая колебания температуры, топографию и компоновку платы.

2.2 Компоненты печатной платы

Для печатных плат требуются детали разной массы, что усложняет процесс пайки. Это связано с тем, что тепло, хранящееся в этих компонентах, значительно различается в зависимости от их групп. В результате происходит неравномерное распределение тепла, что может привести к деформации печатных плат. Чтобы уменьшить эти проблемы, сборщики и проектировщики печатных плат выбирают оплавление в паровой фазе.

Оплавление в паровой фазе предотвращает проблемы, связанные с различными компонентами печатных плат.

3. Принцип работы парофазного орошения

Чтобы понять, как работает парофазное оплавление, нам нужно рассмотреть три разные вещи:

- Регулировка нагрева

- Регулировка уровня

- Образование пустот

Регулировка нагрева6 2007 900 В регулировке тепла участвуют инженеры по печатным платам, которые регулируют температурные градиенты в оборудовании для оплавления в паровой фазе.

Они делают это, регулируя мощность, поступающую на нагревательные элементы оборудования. Чем больше энергии уходит на нагреватели, тем больше вырабатывается пара. Это означает большую передачу тепла к сборке печатной платы, хотя температура кипения жидкости остается прежней.

Они делают это, регулируя мощность, поступающую на нагревательные элементы оборудования. Чем больше энергии уходит на нагреватели, тем больше вырабатывается пара. Это означает большую передачу тепла к сборке печатной платы, хотя температура кипения жидкости остается прежней.Как мы намекали ранее, оплавление паровой фазы происходит в полностью бескислородной атмосфере. Эта атмосфера снижает вероятность образования оксида. Это также улучшает смачивание.

Обычно наблюдается небольшая задержка в создании и существовании паров. Таким образом, нет необходимости создавать сложные температурные профили. Чтобы решить эту проблему, производители разработали машины с мягкой паровой фазой (SVP).

Регулировка уровня

Одно из основных преимуществ машин SVP заключается в том, что они позволяют контролировать мгновенные перепады температуры. Во время процесса SVP температура печатной платы повышается по мере ее продвижения вглубь паровой подушки.

Для достижения идеального предварительного нагрева печатной платы держите ее на определенной глубине. Обратите внимание, что по мере увеличения центра доска будет двигаться к температуре ликвидуса. Сборщики и проектировщики могут создать практически любой тепловой профиль по своему желанию. Они делают это, автоматически предварительно выбирая и контролируя время пайки.

Обратите внимание, что по мере увеличения центра доска будет двигаться к температуре ликвидуса. Сборщики и проектировщики могут создать практически любой тепловой профиль по своему желанию. Они делают это, автоматически предварительно выбирая и контролируя время пайки.

Как только вы закончите пайку, машина SVP переместит плату из глубины паровой подушки к границе паров. Здесь температура платы снижается. Затем вы можете поднять доску из пара, чтобы дать ей остыть.

Обычно процессу SVP не нужны никакие дополнительные механизмы для предотвращения перегрева. Это связано с тем, что точка кипения жидкости ограничивает пиковую температуру печатной платы.

Образование пустот

Образование пустот неизбежно при оплавлении паровой фазы. Пустоты могут поставить под угрозу или уменьшить как тепло-, так и электропроводность паяного соединения.

Итак, как инженеры предотвращают образование пустот? Одним из эффективных способов является процедура с контролируемым вакуумом, которая дегазирует эти пустоты. Когда вы уменьшаете давление на жидкость, ее температура кипения снижается, и наоборот. Использование вакуума может увеличить время выше ликвидуса примерно на 30 секунд, уменьшая существующие пустоты и предотвращая образование новых. Конечно, вы должны проводить уменьшение пустот, когда паяные соединения являются жидкостями.

Когда вы уменьшаете давление на жидкость, ее температура кипения снижается, и наоборот. Использование вакуума может увеличить время выше ликвидуса примерно на 30 секунд, уменьшая существующие пустоты и предотвращая образование новых. Конечно, вы должны проводить уменьшение пустот, когда паяные соединения являются жидкостями.

Нанесение пасты на печатные платы перед процессом оплавления в паровой фазе

4. Состав оплавления в паровой фазе

Процесс оплавления в паровой фазе зависит от трех камер. Эти камеры создают условия, необходимые для успешной сварки. Ниже мы подробно обсудим эти три слоя.

4.1 Базовый слой жидкости

Базовый слой жидкости относится к химическому веществу, которое обеспечивает пар, необходимый для пайки. Без дыма пайка невозможна. При выборе идеальной базовой жидкости проектировщики и сборщики учитывают множество факторов, в том числе:

- Температура кипения жидкости

- Воздействие жидкости на окружающую среду

- Насколько агрессивен пар

Помните, что вы будете погружать печатную плату при температуре кипения жидкости. Вот почему вам необходимо предопределенное значение температуры кипения базовой жидкости. Конечно, вы по-прежнему можете управлять давлением внутри фазовой камеры пара или выбрать работу при давлении окружающего воздуха.

Вот почему вам необходимо предопределенное значение температуры кипения базовой жидкости. Конечно, вы по-прежнему можете управлять давлением внутри фазовой камеры пара или выбрать работу при давлении окружающего воздуха.

Обязательно используйте правильный химический состав, чтобы избежать слишком высоких температур для разрушения компонентов. Вы также должны убедиться, что температура не слишком низкая, чтобы расплавить припой.

Также очень важно, чтобы образующийся пар был нереактивным. Таким образом, никакое окисление не может привести к повреждению соединений.

4.2 Паровой слой

Хотя единственной целью базовой жидкости является обеспечение необходимого пара, реальное действие происходит именно в паровом слое. Из-за необходимости генерировать пар в кипящей жидкости, поэтому всегда остаются постоянными. Это то же самое, что и принцип жидкого пара. Это остается верным даже при колебаниях температуры нагревательного элемента. Конечно, объем пара может увеличиваться из-за колебаний температуры нагревательных элементов. Но температура пара не меняется.

Но температура пара не меняется.

Как правило, кипящие жидкости имеют едва заметные колебания, что делает их хорошими термостатами. Пар кипящей жидкости намного плотнее воздуха, поэтому он остается прямо над жидкостью, а не убегает или не уплывает от поверхности жидкости. Влага вытесняет любые газообразные материалы, образуя чистый слой, который идеально подходит для пайки.

4.3. Зона предварительного нагрева

В настоящее время предварительный нагрев используется в подавляющем большинстве случаев пайки. Основной целью является предотвращение различных дефектов пайки. Предварительный нагрев также помогает сделать соединения более прочными и эластичными.

В процессе оплавления в паровой фазе предварительный нагрев происходит путем зависания платы над слоем пара на определенное время. Таким образом, вы можете достаточно нагреть паяльную пасту и компоненты печатной платы.

Методы предварительного нагрева варьируются от одной машины к другой. Некоторые устройства имеют вторичные паровые фазы, в которых паров меньше, чем в ведущем слое. Другие устройства зависят от предварительного ИК-нагрева или температуры воздуха над паровым слоем для нагрева элемента при подготовке к пайке.

Другие устройства зависят от предварительного ИК-нагрева или температуры воздуха над паровым слоем для нагрева элемента при подготовке к пайке.

5. Конвекционная печь для оплавления и парофазное оплавление

По мере развития технологий процесс оплавления продолжает жить своей собственной жизнью. Изменения в процессе оплавления являются результатом растущего спроса на большую точность. Допуски также стали ужесточаться. Это означает, что сборщики и проектировщики печатных плат должны сделать все возможное, чтобы избежать дорогостоящих ошибок и повреждений.

В последние годы две ведущие технологии пайки становятся все более популярными среди производителей. Это технологии пайки конвекционным и паровым оплавлением. В этом разделе сравниваются эти две технологии, чтобы вам было проще решить, какой подход лучше всего подходит для вас.

Метод конвекционной печи

Метод конвекции обычно состоит из четырех основных фаз нагрева:

- Фаза предварительного нагрева

- Фаза термической выдержки

- Фаза оплавления

- Фаза охлаждения 9006 печь, и печатная плата проходит через каждое место на конвейерной ленте.

Проточная печь имеет различные зоны рециркуляции, что позволяет лучше контролировать процесс.

Проточная печь имеет различные зоны рециркуляции, что позволяет лучше контролировать процесс.Поскольку процесс конвекционной печи является частью всего процесса сборки, вы можете добиться большей производительности, интегрировав его с системами поверхностного монтажа и автоматизировав его. Конвейерная лента, которую вы используете, необходима для перемещения печатных плат от одного шага к другому внутри системы. Вы можете улучшить весь процесс оплавления, просто отрегулировав скорость конвейерной ленты. Это означает, что вам не нужно манипулировать теплом в разных зонах.

Одной из проблем, с которыми могут столкнуться сборщики печатных плат при оплавлении в конвекционной печи, является недостаточное смачивание печатных плат. Это особенно актуально при наличии большого количества компонентов на плате.

Печь оплавления с воздушной конвекцией

Метод паровой фазы

Независимо от того, какую паяльную пасту вы используете, в конечном итоге вам потребуется настроить как процесс оплавления, так и припой. Цель состоит в том, чтобы уменьшить мочеиспускание и обеспечить достаточное увлажнение. Вот почему вам нужно оценивать процесс в целом, а не рассматривать каждый элемент в отдельности.

Цель состоит в том, чтобы уменьшить мочеиспускание и обеспечить достаточное увлажнение. Вот почему вам нужно оценивать процесс в целом, а не рассматривать каждый элемент в отдельности.

Как правило, процесс оплавления в паровой фазе требует больше инвестиций, чем другие решения. Эти решения включают процесс оплавления в конвекционной печи. Эти инвестиции включают в себя ваши первоначальные затраты на систему и жидкости, которые вам понадобятся во время эксплуатации.

При оплавлении в паровой фазе вы используете перфторполиэфирные фторсодержащие жидкости или Golden. Термическая стабильность жидкостей делает их подходящими для оплавления печатных плат. Эти жидкости также имеют широкий диапазон рабочих температур, что отлично подходит для процесса оплавления в паровой фазе.

Процесс оплавления паром включает в себя нагрев золотого покрытия. Цель состоит в том, чтобы обеспечить необходимую температуру для увлажнения печатной платы. Этот процесс особенно подходит для печатных плат с широким диапазоном размеров микросхем. Это связано с тем, что колебания температуры между компонентами с разной тепловой массой минимальны.

Это связано с тем, что колебания температуры между компонентами с разной тепловой массой минимальны.

Инфракрасный нагрев

Помимо методов оплавления в конвекционной печи и оплавления в паровой фазе, существует третья технология оплавления: инфракрасный (ИК) нагрев. Производители часто используют ИК-пайку для подложек с компонентами на поверхности. Процесс включает в себя транспортировку подложек через машину, содержащую ряд нагревательных элементов. Элементы обычно находятся над и под подложками, перемещающимися через нагревательные отсеки.

Инфракрасная пайка довольно популярна среди сборщиков печатных плат и проектировщиков. Это потому, что подход безупречен и безвреден для окружающей среды. ИК пайка тоже бесконтактная, мощность нагрева легко регулировать.

Инфракрасная паяльная печь

6. Преимущества и недостатки парофазного оплавления

Благодаря своим многочисленным преимуществам, парофазная технология оплавления имеет много сторонников среди сборщиков и проектировщиков печатных плат. Но есть у этой технологии и недостатки. Давайте рассмотрим некоторые плюсы и минусы оплавления в паровой фазе и как узнать, является ли это идеальным решением для ваших нужд.

Но есть у этой технологии и недостатки. Давайте рассмотрим некоторые плюсы и минусы оплавления в паровой фазе и как узнать, является ли это идеальным решением для ваших нужд.

ПХД после процесса оплавления в паровой фазе

6.1 Преимущества оплавления в паровой фазе

Превосходный контроль температуры

Одним из основных преимуществ использования технологии оплавления в паровой фазе является то, что она обеспечивает превосходный контроль температуры. При атмосферном давлении температура пара равна температуре кипящей жидкости. Это означает, что колебания температуры минимальны. Это не похоже на то, что происходит в других процессах оплавления, таких как конвекционная печь и инфракрасный нагрев. Если вы повысите температуру, скорость образования пара также увеличится, но погода не изменится.

Равномерный нагрев

Еще одним существенным преимуществом данной технологии является равномерный нагрев. Такие факторы, как размер, форма, цвет или геометрия компонентов печатной платы, не влияют на процесс оплавления в паровой фазе. VPR подвергает каждую часть каждого элемента воздействию одинаковой температуры. Это делает процесс оплавления в паровой фазе идеальным для оплавления многослойных и больших плат. VPR также идеально подходит для панелей с деталями разного размера и досок с высокой плотностью заполнения.

VPR подвергает каждую часть каждого элемента воздействию одинаковой температуры. Это делает процесс оплавления в паровой фазе идеальным для оплавления многослойных и больших плат. VPR также идеально подходит для панелей с деталями разного размера и досок с высокой плотностью заполнения.

Более высокая скорость теплопередачи

Процесс оплавления в паровой фазе требует более низкой температуры для обеспечения идеального припоя. Большинству методов пайки требуется дополнительный нагрев до 35°C для идеальной пайки. Но для выполнения той же задачи VPR требуется всего на 5–10°C больше температуры плавления паяльной пасты. Это из-за более высокой скорости теплопередачи процесса VPR.

Отличная смачиваемость

Процесс оплавления в паровой фазе также предлагает атмосферу без кислорода. По этой причине вы получаете превосходное смачивание без дополнительных затрат. Потребление энергии намного ниже, чем в процессе оплавления в конвекционной печи.

Благодаря изоляции из ВПР происходит минимальное выделение тепла в окружающую среду, а значит, вам не нужно дополнительное кондиционирование воздуха.

экономия места

Парофазные печи также имеют тенденцию быть более компактными, чем конвекционные печи. Это значительное преимущество, если одной из ваших забот является экономия места.

Более экологичный

Процесс оплавления в паровой фазе также является одним из самых чистых и безопасных. Первоначально во многих старых машинах для оплавления использовался фреон, который может быть летучим. Современные машины VPR не нуждаются в летучих органических соединениях для работы. Фторсодержащие жидкости инертны, нетоксичны, не вызывают коррозии, негорючи и не загрязняют окружающую среду. Эти жидкости обычно полностью испаряются с доски и не оставляют следов. Это делает VPR одним из самых экологичных процессов оплавления.

6.2 Недостатки процесса оплавления в паровой фазе

Основным недостатком процесса оплавления в паровой фазе является то, что он более ручной, чем некоторые другие альтернативы. Таким образом, процесс VPR больше подходит для серийного производства, что может повлиять на потенциальную производительность.

Существуют, конечно, парофазные системы, предназначенные для крупномасштабного производства, но они, как правило, стоят дороже, чем большинство конвекционных печей. Еще одним недостатком технологии оплавления в паровой фазе является то, что она может занимать больше времени, чем другие решения.

6.3 Выберите правильную технологию в соответствии с вашими потребностями

Итак, какой метод оплавления выбрать? Ну, это зависит от большого количества факторов. К ним относятся:

Дизайн

Конкретный дизайн печатной платы и состав компонентов определяют, какой метод оплавления следует использовать. Например, если ваша панель имеет большое количество функций, то метод фазы оплавления больше подходит из-за инертной атмосферы.

Volume

Как мы уже говорили, некоторые решения VPR идеально подходят только для процессов периодического оплавления. Конструкция конвекционных печей позволяет автоматизировать линию поверхностного монтажа, плавно обеспечивая более высокую производительность.

Важно отметить, что конструкция некоторых систем VPR позволяет повысить уровень автоматизации. Это качество обеспечивает большую пропускную способность, что делает их идеальными для крупномасштабных приложений. Обратите внимание, что для этой технологии могут потребоваться значительные инвестиции.

Ассортимент

Насколько широк ассортимент печатных плат, которые вы производите? Иногда вы намереваетесь изготовить много разных панелей. Если вы используете процесс конвекционной печи, знайте, что вам нужно время от времени разрешать сброс различных зон. В свою очередь, это влияет на сроки выполнения.

Приложение

С какой целью вы собираетесь использовать печатные платы? Если печатные платы предназначены для высокочувствительных приложений, используйте VPR. В таких приложениях, как медицинское, аэрокосмическое или медицинское оборудование, вы хотите выбрать процесс оплавления, гарантирующий наилучшие возможные результаты. В методе оплавления в паровой фазе более постоянны и меньше вероятность перегрева компонентов.

Технологический процесс пайки и сборки микросхем на печатной плате

7. Состав паровой фазы орошения

Вы уже знаете, что процесс VPR основан на трех отдельных слоях, которые обеспечивают идеальные условия для первоклассной сварки. Этими тремя слоями являются основной слой жидкости, паровой слой и зона предварительного нагрева.

В основном слое жидкости находится химикат, который вы нагреваете, чтобы получить необходимый пар, необходимый для сварки. Для получения удовлетворительных результатов лучше всего выбрать жидкость подходящего качества. Мы уже описали некоторые из этих функций.

Паровой слой управляет фактическим процессом пайки. Преимущество парового слоя в том, что нет колебаний температуры. Это означает, что вам не нужно беспокоиться о перегреве компонентов.

Слой предварительного нагрева помогает избежать дефектов пайки. Фактический предварительный нагрев происходит, когда вы держите печатную плату прямо над паровым слоем. Имейте в виду, что существует множество методов предварительного нагрева в зависимости от используемой вами машины.

Что такое парофазный рефлюкс?

Что такое парофазный рефлюкс?