Припуск на развертывание отверстий: Какой припуск оставляют под развертывание Таблицы рекомендуемых величин для машинных разверток из быстрорежущей стали и твердого сплава

alexxlab | 29.04.2023 | 0 | Разное

Какой припуск оставляют под развертывание Таблицы рекомендуемых величин для машинных разверток из быстрорежущей стали и твердого сплава

Развертка представляет собой многолезвийную оснастку для сверлильного или токарного станка, предназначенную для окончательной доводки отверстия (зенкерования) под требуемый размер, квалитет точности и шероховатость. Также используется для предварительной обработки отверстий цилиндрической формы. Типовые размеры разверток позволяют обрабатывать поверхность до 6-11 квалитета точности и до 6,3-10 мкм шероховатости (Rz). Основными элементами инструмента являются рабочая часть и корпус, толщина снимаемого слоя составляет от сотых частей до 1 мм.

Факторы выбора инструмента

Эффективное использование развертки зависит от правильного подбора типа, размеров и прочих характеристик инструмента и обрабатываемого отверстия (тип, расположение, материал заготовки и т. д.). Так, для ручного зенкерования необходимо вручную подобрать инструмент с квадратным хвостовиком под вороток. Для работы с прерывистыми отверстиями с прорезанным шпонпазом нельзя использовать плавающие зенкера и инструмент с прямыми канавками. Обработка данного типа отверстий осуществляется зенкером с винтовыми канавами.

Для работы с прерывистыми отверстиями с прорезанным шпонпазом нельзя использовать плавающие зенкера и инструмент с прямыми канавками. Обработка данного типа отверстий осуществляется зенкером с винтовыми канавами.

Для развертки отверстий увеличенной длины, где не достаточно стандартного размера инструмента, используются насадные зенкера на длинной оправке. Тип крепления инструмента влияет на выбор длины и конструкции. Также необходимо учесть длину отверстия, тип металлорежущего оборудования на котором производится обработка.

На выбор инструмента влияют и экономические факторы. Для массового производства деталей желательно использовать жесткие зенкера или специальные типы. В тоже время для малых и средних серий оптимальным вариантом будет применение универсальных конструкций – это регулируемые инструменты или зенкера со вставными рабочими кромками.

Материал инструмента подбирается, как правило, с учётом материала обрабатываемой заготовки. Для работы с твердыми деталями применяются зенкера с твердосплавными пластинками.

Для работы с твердыми деталями применяются зенкера с твердосплавными пластинками.

Порядок операции

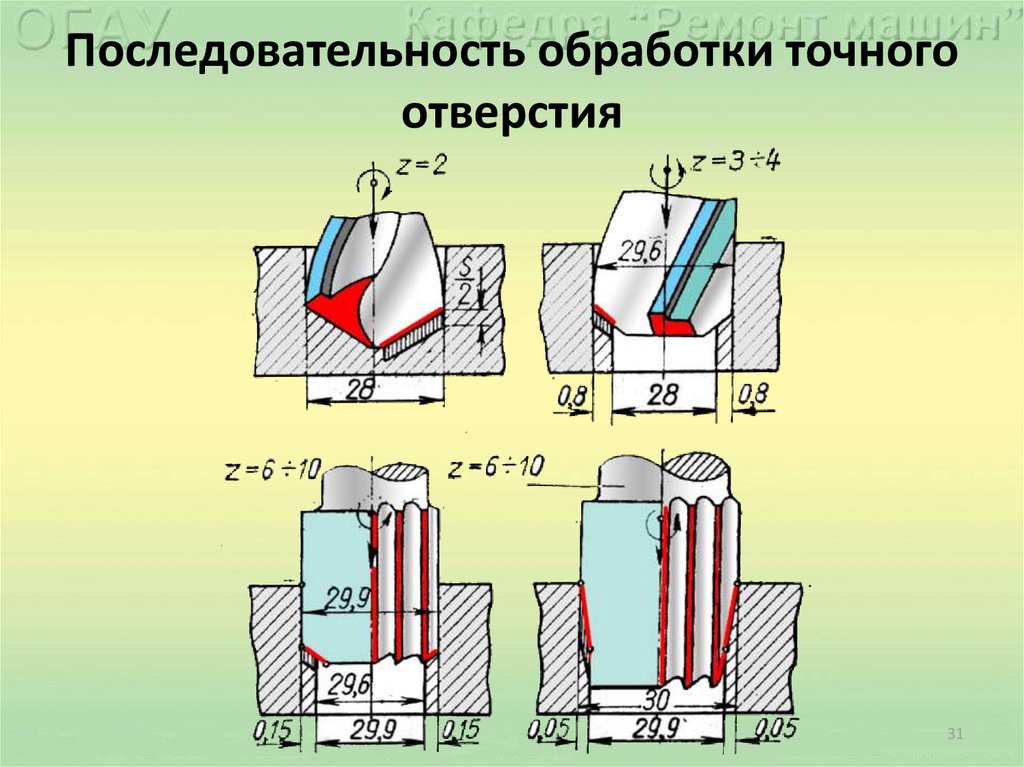

Подбор развертки осуществляется по типу инструмента (черновая, чистовая, ручная, машинная) и его диаметру. Черновые имеют припуск от 0,1 до 0,15 мм, чистовые от 0,05 до 0,1 мм. Для получения отверстия большого диаметра (например, 30 мм) с требуемым значением шероховатости необходимо:

- Просверлить отверстие диаметром 15 мм.

- Рассверлить его до диаметра 29,8 мм.

- Произвести черновое развертывание инструментом 29,95 мм.

- Завершить развертывание чистовым инструментом диаметром 30 мм снимающим припуск 0,05 мм.

Следует учесть, что точность полученной поверхности зависит не только от качества инструмента и правильности проведения операции, но и выбора смазочно-охлаждающей жидкости. Так, при обработке стальных изделий необходима эмульсия смешанная с минеральным маслом, которое не используется для бронзы и латуни.

Размер разверток

Зенкер является универсальным инструментом, обеспечивающим возможность обработки отверстий в определенных пределах диаметров благодаря возможности регулировки. Диапазон диаметров зависит от размера самого инструмента. Чем больше диаметр, тем выше диапазон регулирования. Это удобно в тех случаях, когда нет возможности подобрать точный размер конусного сверла. Размер зенкера обозначается дробным числом и подбирается в зависимости от параметров отверстия заготовки и требований к точности.

Диапазон диаметров зависит от размера самого инструмента. Чем больше диаметр, тем выше диапазон регулирования. Это удобно в тех случаях, когда нет возможности подобрать точный размер конусного сверла. Размер зенкера обозначается дробным числом и подбирается в зависимости от параметров отверстия заготовки и требований к точности.

В зависимости от конструкции инструмента развертки выпускаются в следующем диапазоне диаметров:

- цилиндрические – от 3 до 50 мм.

- коническая – от 6,39 до 40,9 минимальный диаметр, от 7,6 до 45,7 максимальный.

- машинная — от 34 до 50 мм наружный, от 13 до 22 мм внутренний.

Развертывание отверстий

Развертывание применяют для чистовой обработки отверстий 7—9-го квалитетов и шероховатостью Rа = 2,5—0,5 мкм после сверления (только до диаметра 10 мм), зекерования или растачивания.

Развертывание отверстий является наиболее производительным и распространенным методом чистовой обработки отверстий диаметром до 100 мм.

Токарная обработка последовательно двумя развертками может обеспечить 10-й класс шероховатости поверхности. Развертыванием нельзя устранить биение или перекос отверстия, если они остались после предыдущей обработки.

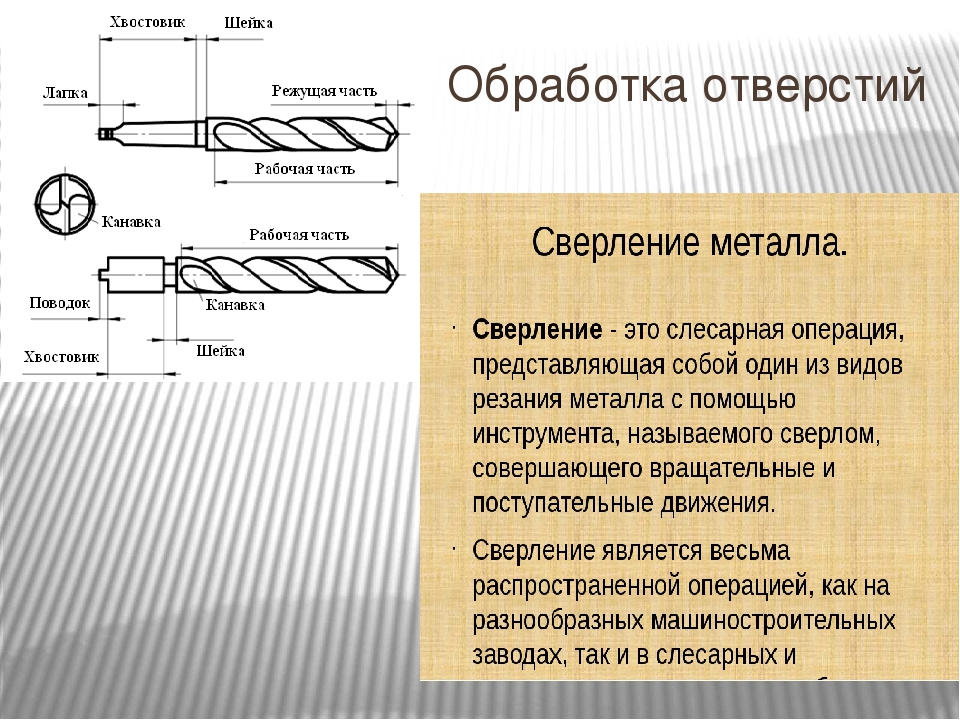

Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 66). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые срезают мелкие стружки, тем самым повышается точность обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные.

Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис. 66, а) состоит из хвостовика, шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане φ, величина которого зависит от назначения разветки. Для сквозных отверстий при обработке сталей и других пластичных металлов φ=15°, для хрупких металлов φ=5°. У разверток для глухих отверстий φ = 60°.

Для сквозных отверстий при обработке сталей и других пластичных металлов φ=15°, для хрупких металлов φ=5°. У разверток для глухих отверстий φ = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные для зачистки и калибрования отверстия. Чтобы концы зубьев калибрующей части не повредили отверстия, на небольшом участке ее выполняется незначительный обратный конус.

В связи с различным назначением главных и вспомогательных режущих кромок форма заточки зубьев по длине различна. На режущей части (сеч. А-А) зубья затачивают до остроты; на калибрующей (сеч. Б-Б) по задним поверхностям зубьев оставляют узкие цилиндрические ленточки, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают число ее переточек.

Передний угол γ у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки рекомендуется делать его отрицательным до —5°. Вследствие этого резание при развертывании напоминает скобление.

Нагрузка на зубья разверток в процессе резания всегда колеблется, что вызвано неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся колебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев разверток по окружности исключает указанное явление и способствует повышению чистоты обработки.

Развертки имеют обычно прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания, чтобы развертка не затягивалась в отверстие.

Развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 7—9-го квалитетов (H7, Н8, Н9, К7) либо с припуском под доводку. Последние изготавливаются шести номеров. Их можно применять для обработки отверстий предусмотренной точности только после доводки по калибрующей части.

Рабочая часть разверток выполняется из быстрорежущей стали или оснащается твердым сплавом для повышения стойкости.

На развертках маркируются номинальный диаметр, точность и материал.

Назначение и принцип действия

Это процесс механической обработки и очистки отверстий. На первый взгляд, он схож со сверлением и зенкерованием. Но применяется на более позднем этапе, а также имеет совершенно иное назначение. После формирования паза в нем практически всегда присутствуют серьезные отклонения по уровню допуска и квалитету от исходных параметров, указанных в чертеже. Это особенность инструмента и человеческого фактора. Идеальной точности добиться просто невозможно. Но финишная обработка максимально приближает изделие к заданной по схеме планке. И вот тут становится понятно, что такое развертка, для чего используется процесс. Это возможность достичь необходимого уровня квалитета. Выровнять геометрию, избавиться от заусенцев и неровностей на металле. Соответственно, процедура особенно актуально, если к обрабатываемому изделию вставляется в требованиях высокий класс точности.

Да, достичь восьмого или седьмого класса вполне можно и обычным сверлением. Зенкерование позволит приблизиться к пятому, а в некоторых случаях даже четвертому классу. Но выше – это уже удел финишной обработки.

Да, достичь восьмого или седьмого класса вполне можно и обычным сверлением. Зенкерование позволит приблизиться к пятому, а в некоторых случаях даже четвертому классу. Но выше – это уже удел финишной обработки.Сам инструмент отличается большим количеством зубьев. Благодаря высоким оборотам круговых движений, а также продольной подачи, стержень выскабливает любые неровности, а также снимает стенки отверстия в самом маленьком значении. За заход стачивается буквально десятые доли миллиметр, позволяя приблизиться к идеальным параметрам, обозначенным на чертеже.

Поэтому слесарная механическая развертка – это единственный способ достичь неплохих показателей точности даже вне производственных цехов.

Как выбрать подходящую продукцию

В первую очередь стоит обращать внимание на стоимостный фактор. Профессионалы обычно не приобретают отдельные метизы, а сразу берут полный комплект, где множество различных вариаций. При этом для разных целей все равно понадобятся свои изделия. Для глубоких отверстий нужен надсадный удлиненный стержень, а при необходимости прерывистого канала понадобится плавающий. Каждая модель имеет свое строгое назначение. Например, для чего служит торцевая развертка – чтобы работать со слотами дизельной посадки, прочищать форсунки, ремонта гнезд в двигателе. Весьма специфический вид, который нет смысла применять для других целей.

Каждая модель имеет свое строгое назначение. Например, для чего служит торцевая развертка – чтобы работать со слотами дизельной посадки, прочищать форсунки, ремонта гнезд в двигателе. Весьма специфический вид, который нет смысла применять для других целей.

Планируете ручную работу, смотрите на квадратный хвостик, машинную – на цилиндрический или конический. Размерный же ряд всегда опирается только на требования размеров отверстия.

Классификация разверток, какие бывают типы и виды

Теперь более конкретно затронем разнообразие различных инструментов. От них во многом зависит не только класс точности, получаемый в результате. Но также и сама методика процедуры, возможности эксплуатации, способы применения.

По разновидности отверстия

Это самый популярный тип деления. И мы уже косвенно его упоминали. Существуют цилиндрические и конические варианты. Первые имеют одинаковый диаметр по всей длине углубления. А вторые, в свою очередь, сужаются. Причем фактический угол наклона допускается самый разнообразный.

И под него нужно подбирать свою индивидуальную модель. Отдельно стоит упомянуть ступенчатые развертки, которые позволяют достичь высокого качества работы. Особенность оборудования в том, то оно может разделиться на два уровня припуска или более.

И под него нужно подбирать свою индивидуальную модель. Отдельно стоит упомянуть ступенчатые развертки, которые позволяют достичь высокого качества работы. Особенность оборудования в том, то оно может разделиться на два уровня припуска или более.По точности обработки

В этом разделе существуют две большие категории. Первые принято называть черновыми. И они не слишком сильно опережают по итоговому квалитету аналоги после зенкерования. Поэтому зачастую используются в качестве ручных вариантов. На производстве особого применения им нет. А вот второй вид – чистовые, как раз обычно машинные аналоги. И они при правильной работе достигают очень высоких показателей класса точности.

По способам зажима

Хвостик различается по своей структуре. Для ручного режима – это практически всегда квадратное основание. Чтобы легко вставить в ворот механизма. А вот машинные варианты, которые устанавливаются в патрон, делятся еще на две категории. Первая для конических моделей, вторая, как становится понятно, для цилиндрических.

Особенности применения

При проведении ручного развертывания отверстий необходимо придерживаться следующего порядка работ:

- Подобрать развертку исходя из требований к параметрам отверстия.

- Надежно зафиксировать деталь или заготовку в тисках.

- Вставить развертку в предварительно просверленное или полученное методом литья отверстие.

- Надеть вороток на хвостовик инструмента.

- Вращать вороток по часовой стрелке (направлению режущих кромок) избегая резких движений. В процессе работы периодически поливать СОЖ на инструмент.

- После завершения чернового прохода инструмент необходимо извлечь без обратного вращения.

- Поместить в отверстие чистовую развертку и одеть вороток.

- Произвести вращение с минимальной подачей по часовой стрелке.

- После завершения извлечь инструмент без обратного вращения и проверить шероховатость и размер отверстия при помощи калибра или других средств измерения.

Режим резания при машинном развертывании (скорость и частота вращения шпинделя) выбирается по специальным таблицам на основании диаметра отверстия, марки стали из которой изготовлена деталь и материала инструмента.

Перед проведением машинного развертывания необходимо протереть конус хвостовика и посадочное отверстие в шпинделе. При обработке ось развертки должна совпадать с осью отверстия обрабатываемой детали.

Развертывание отверстий 2

Страницы: 12

Развертки разжимные ручные (рис. 84, а) применяют для развертывания отверстий диаметром от 6 до 50 мм. Они изготовляются с прямыми и винтовыми канавками. Развертки имеют число зубьев от 6 до 12.

Рис. 84. Разжимная развертка, воротки и приемы развертывания: а — разжимная развертка, 6, в — схемы регулирования диаметра развертки, г, д — воротки, е, ж — развертывание отверстий вручную

Регулируют развертки по диаметру установочным винтом (рис. 84, б, в) и шариком. Возможное регулирование развертки по диаметру (от номинального размера) должно быть не менее величин, указанных в табл. 11.

11.

| Диаметр развертки, мм | Величина регулирования, мм |

| от 6 до 10 | +0,15 |

| от 10 до 20 | +0,24 |

| от 20 до 30 | +0,4 |

| от 30 до 50 | +0,5 |

Конические развертки применяют для развертывания отверстий под конические штифты конусностью 1 :30 и 1 :50; под конус Морзе № 0, 1, 2, 3, 4, 5 и 6; под метрические конусы № 4, 6, 80, 100, 120 и 140; под коническую резьбу от 1/16 до 2″. Эти развертки изготовляют комплектами из двух или трех разверток в комплекте.

Развертки при развертывании отверстий вручную удерживают и вращают воротками. Наиболее удобны воротки с двумя рукоятками, имеющие одно отверстие, три отверстия (рис.

При выполнении медницко-жестяницких работ развертывают отверстия в деталях лишь в тех случаях, когда это предусмотрено операционными или технологическими картами, причем стремятся развертывание выполнять на тех же приспособлениях, на которых сверлили или зенкеровали отверстия. Получение точных и чистых отверстий в деталях достигается при правильном выборе припусков на развертывание. При развертывании отверстий с большим припуском быстро тупится заборная часть развертки, а также ухудшается чистота и точность обрабатываемого отверстия.

В табл. 12 указаны рекомендуемые величины припусков под черновое и чистовое развертывание в деталях.

| Диаметр отверстия, мм | ||

| черновое | чистовое | |

| 1—3 | 0,1 | 0,05 |

| 3—10 | 0,15 | 0,08 |

| 10—18 | 0,2 | 0,1 |

| 18—30 | 0,25 | 0,12 |

| 30—50 | 0,3 | 0,15 |

| 50—80 | 0,4 | 0,2 |

| 80—100 | 0,5 | 0,25 |

При развертывании отверстий в деталях применяют смазочно-охлаждающие жидкости, способствующие получению точных, чистых отверстий, а также предотвращающие защемление развертки в отверстии и поломку зубьев.

При развертывании отверстий в деталях из стали применяют минеральное масло, в деталях из меди, латуни, дюралюминия — мыльную эмульсию. Отверстия в деталях из чугуна и бронзы развертывают всухую.

При ручном способе развертывания отверстий в деталях развертку вращают воротком, который предварительно надевают на квадратный конец хвостовика развертки (рис. 84, е, ж). При машинном способе развертывания отверстий в деталях развертки закрепляют в качающихся (плавающих) державках, установленных в патроне или непосредственно в шпинделе сверлильного станка. Как при ручном, так и машинном развертывании отверстий в деталях обработка происходит при двух совместных относительных движениях развертки: вращательном и поступательном вдоль оси.

Скорость резания при развертывании отверстий берется меньше, чем при сверлении, так как при больших скоростях слишком тонкие зубья развертки быстро изнашиваются. Скорость резания при развертывании отверстий в деталях, изготовленных из сталей, имеющих предел прочности при растяжении 30—60 кг/мм Подачи, наоборот, берутся несколько больше, чем при сверлении, так как развертка снимает незначительный слой металла и сопротивление резанию распределяется на большое число зубьев. Подача при развертывании отверстий в деталях, изготовленных из стали, равняется от 0,3 до 0,5 мм/об.

Подачи, наоборот, берутся несколько больше, чем при сверлении, так как развертка снимает незначительный слой металла и сопротивление резанию распределяется на большое число зубьев. Подача при развертывании отверстий в деталях, изготовленных из стали, равняется от 0,3 до 0,5 мм/об.

Развертки хранят так, чтобы они не могли подвергаться механическим повреждениям, в особенности следует охранять их режущие зубья.

Операция развертывания, типы разверток, размер сверла развертки

Kamal Dwivedi 02 января 2022 г.

Здравствуйте, друзья! Сегодняшняя тема связана с операцией развертывания.

В котором вы узнаете все аспекты, связанные с операцией развертывания, например, что такое операция развертывания, что такое развертки и их типы, а также как рассчитать размер сверла развертки?

В основном операцию развертывания выполняют на сверлильном станке, иногда на токарном станке.

В настоящее время эти станки полностью автоматизированы и работают на станках с ЧПУ.

Основной целью операции развертывания является создание точного размера и гладкой чистовой обработки существующего отверстия.

Итак, не теряя времени, приступим.

Что такое операция развертывания?

Развёртывание — это операция резания, позволяющая сделать существующие диаметры отверстий более точными и улучшить чистоту поверхности.

Режущий инструмент, используемый для развертывания, известен как расширитель.

Что такое развертка?

Развертка — это многоточечный режущий инструмент, используемый для расширения ранее открытого отверстия и доводки его до точного размера.

Скорость, подача и допуск на развертывание могут повлиять на точность отверстия с кромкой.

Скорость развертывания обычно составляет примерно половину скорости сверления.

Развёртывание позволяет обрабатывать любое отверстие с точностью до -0,005 мм или до +0,005 мм.

Развертки изготавливаются из углеродистой инструментальной или быстрорежущей стали.

Также встречаются развертки с твердосплавными наконечниками, к которым твердосплавные наконечники присоединяются путем пайки на режущих кромках.

На рисунке видно, что операция развертывания выполняется с помощью разверток.

| Операция развертывания |

Типы разверток

Используются следующие два типа разверток.

- Ручные развертки

- Машинные развертки

Ручные развертки

Ручные развертки имеют квадратный конец, который используется для удаления металла до 0,13 мм из отверстия.

Машинные развертки

Машинные развертки имеют прямой или конический конец, который используется под напряжением.

Развертывание вручную

При ручном развертывании следует помнить о следующих знаках

- Хорошо зажать заготовку в тисках.

- Проверьте размер отверстия развертки, который должен быть примерно на 3% меньше размера развертки.

- Поместите развертку в отверстие и проверьте вертикальное положение.

- Слегка надавливая, перемещайте развертку по часовой стрелке.

- При развертывании используйте подходящую охлаждающую жидкость.

- После завершения развертывания очистите развертку и работу и держите развертку в надежном месте.

Развертывание на станке

При выполнении развертывания на станке следует помнить о следующих указаниях.

- Хорошо закрепите заготовку на столе станка.

- Удерживайте развертку на месте с помощью держателя или закрепительной втулки.

- Перед началом подведите развертку к краю отверстия и осторожно подайте ее.

- При развертывании используйте подходящую охлаждающую жидкость.

- Используйте правильную скорость. Часто это меньше скорости, необходимой для сверления, чтобы режущая кромка не перегревалась и не портилась.

- Не следует давать чрезмерное количество корма.

- Очистите станок, развертку и изделие после завершения развёртывания.

Меры предосторожности при развёртывании

- Развёртка должна располагаться в отверстии вертикально.

- Развертку нельзя поворачивать назад. Всегда используйте жирное масло или любой другой подходящий состав при развертывании стали или кованого железа.

- Не пытайтесь запускать развертку на неровной поверхности.

- Время от времени перемещайте развертку вверх для расширения глухого отверстия.

- При расширении используйте подходящую развертку.

Формула для расчета размера сверла развертки

Следующая формула используется для расчета размера сверла развертки.

Р.Д.С. = Р.С. – (меньше размера + больше размера)

Где,

R.D.S. = Размер сверла развертки

R.S. = Размер развертки

Уменьшенный размер

Подходящий размер сверла выбирается для получения отверстия развертки определенного размера.

Называется низкорослым.

Это утвержденное уменьшение размера, как показано в таблице ниже.

| Старший № | Диаметр отверстия для расширения | Недостаточный размер черновых отверстий |

|---|---|---|

| 1 | До 5 мм | от 0,1 мм до 0,2 мм |

| 2 | от 5 мм до 20 мм | от 0,2 мм до 0,3 мм |

| 3 | от 21 мм до 50 мм | от 0,3 мм до 0,5 мм |

| 4 | Более 50 мм | от 0,5 мм до 1,0 мм |

Увеличенный

Даже если сверло правильно заточено, оно все равно делает отверстие больше своего диаметра.

Величина припуска принимается равной 0,05 мм для сверл всех диаметров для расчета.

Расчет размера сверла для развертки

Вопрос

Отверстие для развертки диаметром 12 мм должно быть выполнено на детали из мягкой стали.

Какой размер расширителя?

Решение

Насколько нам известно,

Р. Д.С. = Р.С. – (Недостаточный размер + Завышенный размер)

Д.С. = Р.С. – (Недостаточный размер + Завышенный размер)

Для заниженного размера см. в данной таблице отверстие для развертки диаметром 12 мм.

= 12 мм – (0,2 мм + 0,05 мм)

= 12 мм – 0,25 мм

= 11,75 мм

Итак, друзья здесь я обсуждал, что такое операция, что такое усилители, типы развернов управлять операцией развертывания, а также как рассчитать размер сверла расширителя.

Надеюсь, вам понравится эта тема, и вы ясно поймете все аспекты, связанные с операцией развертывания.

Спасибо.

Общий | Сколько нужно оставить на рассверливание? | Практик-механик

АлексКу

Алюминий

- #1

Если вам нужно получить отверстие 1/4″, какое сверло использовать в первую очередь?

другими словами – сколько “мяса” нужно оставить для расширения?

человек b&s

Алюминий

- #2

обычно вы хотите оставить от 0,005 до 0,010 для развертывания … так как большинство сверл сверлят на пару тысяч больше номинального размера, я бы посоветовал сверло #B (.238)

пепо

Горячекатаный

- #3

5% до 8% от конечного диаметра обычно хорошо. Я использую много разверток для установочных штифтов разных размеров, и вы узнаете одну из них и то, что она собирается делать. Иногда чем больше запасов, тем лучше.

АлексКу

Алюминий

- #4

Понятно. До того, как я попробовал сверло «D», и после расширения стенки отверстия все еще были шероховатыми.

Ржавчина

Гость

AlexKu:

Сверла не сверлят круглые отверстия. Развертки делают их круглыми. Притирая их, удалите следы инструмента.

В зависимости от того, насколько хороши ваши дрель и сверло, эмпирическое правило: сверлить на один размер меньше и расширять. Каждый случай судит по своей потребности. Просверлите пробное отверстие. Укажите его индикатором . 0001, чтобы увидеть, насколько это плохо. Затем определите, сколько разверток потребуется, чтобы скруглить его.

0001, чтобы увидеть, насколько это плохо. Затем определите, сколько разверток потребуется, чтобы скруглить его.

Ржавчина

Ланза

Алюминий

- #6

Я бы просверлил отверстие 6 мм, а затем расширил бы его на 1/4 дюйма.

Практическое правило: 1 % для ручного развертывания и 2 % для машинного развертывания, вы можете увеличить это число на более крупных развертках.

КилрБ

Нержавеющая сталь

- #7

Просверлите начальное отверстие на 1/32 дюйма меньше размера.

Меня всегда учили оставлять 0,015 дюйма на сторону для расширения.

джилрой

Алмаз

- #8

AlexKu,

Предполагая, что вы развёртываете станок, убедитесь, что вы снизили скорость максимум до половины скорости, которую вы использовали для сверления. Превышение скорости развертки — верный способ получить грубую отделку.

Используйте большое количество смазочно-охлаждающей жидкости, соответствующей материалу. И не забывайте, никогда НИКОГДА не поворачивайте расширитель в отверстии назад.

И не забывайте, никогда НИКОГДА не поворачивайте расширитель в отверстии назад.

JRIowa

Алмаз

- #9

Меня тоже учили сверлить на 1/32 дюйма для развертывания. Затем «половина скорости и удвоенная подача». Если вы все еще получаете следы инструмента, забейте углы расширителя.0246 JR

Марк МакГрат

Алмаз

- #10

Я с JR и KilrB по этому вопросу. Вот ссылка на рекомендации производителя.

http://www.taylorandjones.co.uk/3_products_4.htm

Марк.

бослейджр

Алмаз

- #11

Марк,

Этот сайт Тейлора и Джонса — самый хороший и информативный сайт из всех, что я видел. Приятно, когда производитель действительно старается быть полезным и знает, что делает. Спасибо за ссылку.

Jim

PS

Alex:

На сайте T and J указано, что для отверстий диаметром до 6 мм допускается диаметр 0,2 мм. В, ошибаюсь, «обычных» единицах, то есть 0,008 дюйма для отверстий размером чуть менее 1/4 дюйма. Вы можете удалить больше мягкого металла, но следует учитывать меньше избытка более твердого металла. Моя копия Бургхардта, Аксельрода и Anderson “Machine Tool Operation” (McGraw Hill, 1959) говорит, что для подготовки к развертыванию принято использовать “сверло-развертку”, размер которого меньше на 0,005. Удачи.0003

В, ошибаюсь, «обычных» единицах, то есть 0,008 дюйма для отверстий размером чуть менее 1/4 дюйма. Вы можете удалить больше мягкого металла, но следует учитывать меньше избытка более твердого металла. Моя копия Бургхардта, Аксельрода и Anderson “Machine Tool Operation” (McGraw Hill, 1959) говорит, что для подготовки к развертыванию принято использовать “сверло-развертку”, размер которого меньше на 0,005. Удачи.0003

Металлик Янки

Горячекатаный

- #12

Я постоянно сверлю эти отверстия на токарном станке из прочной нержавеющей стали. Я использую сверло ‘C’, развертываю разверткой .249, проверяю калибром штифта .