Припуск под шлифовку: Припуск на шлифование отверстий и валов

alexxlab | 04.01.2023 | 0 | Разное

Припуск на шлифование отверстий и валов

- Главная страница

- Информация

- Статьи

- Припуск на шлифование

Припуск при шлифовании – это показатель, который определяет величину припуска, необходимого для механической обработки поверхности, получения идеальной чистоты и точности размера детали. Эта величина определяет количество металлического или какого-либо другого материала, которую нужно будет снять с необработанного изделия, чтобы получить чистовую деталь. От этого параметра зависит качество выполняемой шлифовальной работы.

Припуск может быть общим, то есть определять форму поверхности после выполнения всех необходимых шлифовальных операций, либо операционным, под которым принимают слой материала, который снимается при выполнении конкретной операции.

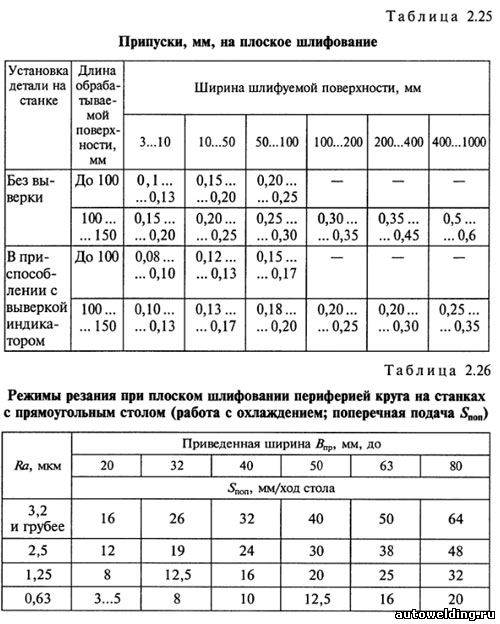

При определении номинального припуска следует исходить из системы параметров, среди которых тип обрабатываемой поверхности и материал её изготовления, вид шлифования. Припуск на плоское шлифование металла будет отклоняться от припуска на шлифование отверстий.

Основные показатели

Итак, припуск на обработку определяется после определения следующих величин:

- толщина поверхностного слоя обрабатываемой поверхности, которую необходимо будет снять при черновом шлифовании;

- сумма припусков всех необходимых промежуточных шлифовальных операций;

- величина отрицательного отклонения от предварительного размера заготовки;

- определение размера и формы обрабатываемой детали или изделия;

- технические требования к шероховатости получаемого чистового изделия.

Высокий припуск делает работу более сложной, увеличивается показатель себестоимости изделия. Поэтому предварительная заготовка деталей должна выполняться с высокой точностью, чтобы не выполнять их дальнейшую обработку.

Номинальный расчет величины припуска

Можно математическим путем рассчитать необходимую величину припуска, используя формулу

∆ = 2Zв = 2[(Rz + Ba) + ,

где Zв – показатель минимального припуска на одну сторону в мкм; Rz – высота шероховатостей предшествующих работ в мкм; Ba – глубина дефектного слоя предшествующего перехода в мкм; εв – суммарный показатель отклонения поверхности от необходимого размера в мкм; ξ – допустимая погрешность заготовки в мкм.

Параметры допуска на шлифование уже определены технологическими требованиями, основанными на следующих величинах: диаметре шлифуемой поверхности, характере обрабатываемого материала и длине шлифуемой детали.

Рекомендуемые значения припусков на шлифование валов после предварительной черновой обработки определены в таблице 1.

Табл. 1.

Если процесс шлифования выполняется перед термической обработкой изделия, то суммарный показатель припуска, указанный в таблице 1, необходимо увеличить примерно в 1,5 раза. Показатели припусков при круглом шлифовании термически необработанных изделий, произведенных из любых материалов, указаны в таблице 2.

Показатели припусков при круглом шлифовании термически необработанных изделий, произведенных из любых материалов, указаны в таблице 2.

Табл. 2

При рассмотрении указанных показателей также нужно исходить из того, что при грубой обработке можно брать показатели минимально большие, а при чистовой –минимально меньшие от указанного в таблице показателя.

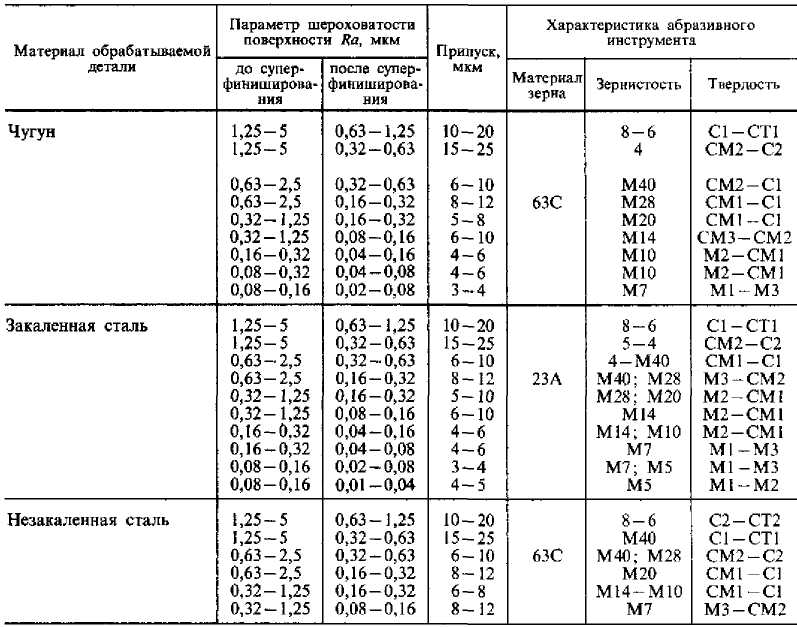

В таблице 3 указаны предельные припуски при выполнении бесцентрового наружного шлифования термически необработанных металлических, керамических и других поверхностей.

Табл. 3.

При определении припуска на обработку необходимо учитывать такие величины как погрешность геометрической формы заготовок, а также показатель обезуглероженного поверхностного слоя, который располагается после термической обработки и может иметь прижоги при шлифовании.

На величину припуска при шлифовании также оказывает влияние качество абразивной техники и используемый в ней тип абразивной связки. Качество шлифовальных кругов оценивается еще при их изготовлении, определяются показатели геометрической точности, твердость и прочность абразивных зерен. Требования производств выполняются за счет определения точности шлифовального инструмента посредством оценки режущей способности приспособления и его разрывной прочности.

Качество шлифовальных кругов оценивается еще при их изготовлении, определяются показатели геометрической точности, твердость и прочность абразивных зерен. Требования производств выполняются за счет определения точности шлифовального инструмента посредством оценки режущей способности приспособления и его разрывной прочности.

При покупке шлифовального инструмента выбирайте проверенных и известных производителей данного типа оборудования, чтобы резание и шлифование происходило без шероховатостей, а погрешности при работе отсутствовали.

Представленная в статье информация поможет вам правильно определить припуск при шлифовании, и вы получите изделие, соответствующее всем вашим требованиям или требованиям производства, на котором вы работаете. Определение припуска на шлифование металлических и других деталей – это необходимое условие изготовления изделий высокого качества.

Определение величины припусков | Технологии Обработки Металлов

Как видно из рассмотрения факторов, влияющих на величину припуска, величина нормального припуска должна быть такой, чтобы можно было произвести механическую обработку и достигнуть необходимой чистоты поверхности и точности размеров детали способами, соответствующими выполнению этих требований.

Из этого следует, что величина припуска зависит от толщины поверхностного слоя, который подлежит снятию, и припусков, необходимых для всех промежуточных операций механической обработки.

Так как заготовки имеют допуски, дающие отклонения от размера заготовки в положительную и отрицательную стороны, то при определении общей величины припуска следует прибавить к размеру заготовки величину отрицательного отклонения (если таковое допускается).

Таким образом нормальный припуск будет слагаться из следующих величин:

1) толщины поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента;

2) суммы припусков на все промежуточные операции механической обработки

3) величины отрицательного отклонения от номинального размера заготовки.

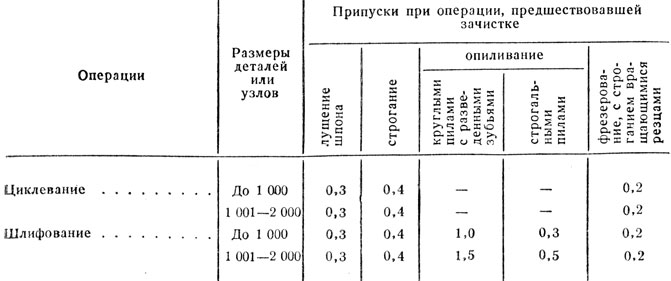

Припуск на толщину поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента, и общий припуск можно определить по данным табл. 9.

Величины припусков на промежуточные операции механической обработки можно принимать по данным табл. 10—21.

10—21.

Таблица 10. Припуски после черновой обточки валов под чистовую обточку в мм. на диаметр.

Пользуясь таблицей 11, надо брать большие величины при предварительной грубой обработке поверхности и меньшие — при точной.

Таблица 11. Предельные припуски после обточки под круглое шлифование в центрах закаленных изделий в мм. на диаметр.

Допуски при предварительной обработке принимаются:

при черновой обточке по 5-му классу точности (ОСТ),

при чистовой обточке по 4-му классу точности (ОСТ),

при чистовой обточке с повышенной точностью по 3-му классу точности (ОСТ).

Если производится черновое шлифование до термической обработки, то суммарный припуск на черновое и чистовое шлифование необходимо брать больше в 1,6 раза против величин, указанных в табл. 11. Из этого суммарного припуска примерно 40% снимается до термообработки и 60% после термообработки.

При тонких изделиях с резким переходом диаметров, которые при термической обработке подвергаются короблению, необходимо принимать наибольшие величины припусков.

Таблица 12. Предельные припуски после обточки под круглое шлифование в центрах не зекаленных изделий из всех материалов в мм. на диаметр.

В табл. 12 также надо брать большие величины при предварительной грубой обработке и меньшие — при точной. При предварительной обработке допуски принимаются, как указано было для предыдущей таблицы.

Таблица 13. Предельные припуски под бесцентровое наружное шлифование закалённых изделий в мм на диаметр.

В табл. 13 и 14 наибольшие величины припусков принимаются при предварительной грубой обработке, наименьшие — при точной. При предварительной обработке допуски принимаются: при черновой обточке по 5-му классу точности (ОСТ), при чистовой обточке по 4-му классу точности (ОСТ), при чистовой обточке повышенной точности по 3-му классу точности (ОСТ).

При черновом шлифовании до термической обработки суммарный припуск на черновое и чистовое шлифование надо увеличивать в 1,6 раза против величин, указанных в табл. 13.

13.

Таблица 14. Предельные припуски под бесцентровое наружное шлифование не закаленных изделий из всех материалов в мм на диаметр.

Для изделий тонких с резкими переходами диаметров, которые при термической обработке подвергаются короблению, необходимо принимать наибольшие величины припусков, указанные в табл. 13.

Ниже приводятся таблицы величин припусков под чистовое растачивание, шлифование, зенкерование и развёртывание отверстий, под чистовое фрезерование и шлифование плоскостей и протягивание (табл. 15—21а).

Таблица 15. Средние величины припусков после чернового растачивания под чистовое растачивание отверстий резцом в мм на диаметр.

Очень удобно для наглядности изображать графически расположение припусков в разных стадиях обработки в виде схем, показанных на фиг. 15а (для вала) и на фиг. 15б (для отверстия).

Размеры заготовок называются свободными, если они относятся к не обрабатываемым поверхностям или поверхностям, обрабатываемым, но не сопрягающимся с другими поверхностями. Допускаемые отклонения размеров заготовок, в не обрабатываемых местах зависят от рода заготовок и способов их изготовления.

Допускаемые отклонения размеров заготовок, в не обрабатываемых местах зависят от рода заготовок и способов их изготовления.

Рисунок 15а. Схема расположения припусков в различных стадиях обработки вала.

Рисунок 15б. Схема расположения припусков в различных стадиях обработки отверстия.

Припуск на шлифование | Научный.Нет

Журналы

Книги

Журналы

Инженерные исследования

Форум передовых инженеров

Прикладная механика и материалы

Инженерные инновации

Журнал биомиметики, биоматериалов и биомедицинской инженерии

Международный журнал инженерных исследований в Африке

Расширенные исследования материалов

Форум по дефектам и диффузии

Применение диффузионных фундаментов и материалов

Журнал метастабильных и нанокристаллических материалов

Журнал нано исследований

Ключевые инженерные материалы

Форум материаловедения

Наногибриды и композиты

Твердотельные явленияИнженерная серия

Достижения в области науки и техники

Строительные технологии и архитектура

Материаловедение

Строительные материалы

Общее машиностроение

Машиностроение

Биологические науки и медицина

Производство

Электроника

Строительство

Гражданское строительство

Механика

Нанонаука

Компьютеры

Информационные технологии

Транспорт

Промышленная инженерия

Инженерия окружающей средыСпециальные книжные коллекции

Основы материаловедения и инженерии

Коллекция научных книг

Специализированные коллекции

Ретроспективная коллекция

Главная Припуск на шлифование

Заголовок статьиСтраница

Эксперимент по оптимизации проектирования и обработки Исследование припуска на шлифование крупногабаритных колец сферических роликоподшипников

Аннотация: На основе современной технологии обработки крупногабаритных колец сферических роликоподшипников размерное расширение и сжатие, а также геометрическое изменение крупногабаритных колец сферических роликоподшипников до и после термообработки были изучены с помощью нескольких групп экспериментов по обработке и данных.

45

Исследование форм припуска на шлифование на основе зубчатого шлифовального круга с ЧПУ

Аннотация: В этой статье представлены принцип обработки и характеристики зубчатого шлифовального цилиндра, а также характеристики шлифовального станка. Путем анализа и сравнения трех видов припуска на шлифование для шлифования цилиндрических зубчатых колес на опыте определяется разумная и эффективная форма осевого сечения, которая является практическим профилем для формирования осевого сечения шлифовального круга для шлифования зубчатых колес с числовым программным управлением.

276

Влияние припуска на обработку на точность обработки

Влияние припуска на обработку на точность обработки Посетите https://www. sansmachining.com/ для получения дополнительной информации

sansmachining.com/ для получения дополнительной информации

В реальном процессе механической обработки механических изделий установлено, что припуски на механическую обработку деталей напрямую влияют на качество продукции.

25.07.22, 05:07 | Автоматизация и Интернет вещей | САНС-обработка

В связи с постоянным улучшением требований к качеству обрабатываемых изделий люди вложили много времени и энергии в изучение методов и мер по улучшению качества продукции, но они проигнорировали влияние припуска на механическую обработку на качество продукции в процессе обработки, и считаем, что только наличие припуска в процессе не окажет большого влияния на качество продукта. В реальном процессе механической обработки механических изделий обнаруживается, что припуски на механическую обработку деталей напрямую влияют на качество продукции.

Если припуск на обработку слишком мал, трудно устранить остаточные ошибки формы и положения, а также дефекты поверхности в предыдущем процессе. Если припуск слишком велик, это не только увеличит трудоемкость обработки, но и увеличит потребление материалов, инструментов и энергии. Что более серьезно, так это то, что тепло, выделяемое при резке большого припуска на механическую обработку в процессе обработки, деформирует детали, увеличивает сложность обработки деталей и влияет на качество продукции. Поэтому необходимо строго контролировать припуски на механическую обработку деталей.

Обработка деталей

Концепция припуска на обработку

Припуск на механическую обработку относится к толщине слоя металла, срезанного с обрабатываемой поверхности во время механической обработки. Припуск на механическую обработку можно разделить на припуск на технологическую обработку и общий припуск на механическую обработку. Припуском на технологическую обработку называют толщину слоя металла, снимаемого с поверхности за один процесс, который зависит от разности размеров смежных процессов до и после процесса. Под общим припуском на обработку понимается общая толщина слоя металла, снимаемого с определенной поверхности в течение всего процесса обработки детали от заготовки до готового изделия, то есть разница между размером заготовки на той же поверхности и размером детали. Общий припуск на механическую обработку равен сумме припусков на механическую обработку каждого процесса.

Под общим припуском на обработку понимается общая толщина слоя металла, снимаемого с определенной поверхности в течение всего процесса обработки детали от заготовки до готового изделия, то есть разница между размером заготовки на той же поверхности и размером детали. Общий припуск на механическую обработку равен сумме припусков на механическую обработку каждого процесса.

Поскольку при изготовлении заготовок и размерах каждого процесса неизбежны ошибки, как общий припуск на механическую обработку, так и припуск на механическую обработку являются переменными значениями, что приводит к минимальному припуску на механическую обработку и максимальному припуску на механическую обработку. Диапазон изменения припуска на обработку процесса (разница между максимальным количеством обработки и минимальным припуском на обработку) равен сумме допусков на размеры предыдущего процесса и текущего процесса. Зона допуска размера процесса обычно указывается в направлении входа деталей. Для деталей вала основным размером является максимальный технологический размер, а для отверстий — минимальный технологический размер.

Влияние припуска на обработку на точность обработки

1. Влияние чрезмерного припуска на точность обработки

Детали должны выделять тепло при резке в процессе обработки. Часть этого тепла от резания отводится железными опилками и смазочно-охлаждающей жидкостью, часть передается на инструмент, а часть передается на заготовку для повышения температуры деталей. Температура тесно связана с припуском на механическую обработку. Если припуск на механическую обработку большой, время черновой обработки неизбежно увеличится, а количество резания также будет соответствующим образом увеличено, что приведет к постоянному увеличению тепла резания и температуры детали. Наибольший вред, вызываемый повышением температуры деталей, – это деформация деталей, особенно материалов, чувствительных к изменению температуры (таких как нержавеющая сталь). Кроме того, этот вид термической деформации проходит через весь процесс обработки, увеличивая сложность обработки и влияя на качество продукции.

Например, при обработке тонких деталей вала, таких как винтовые стержни, степень свободы в направлении длины ограничена из-за метода обработки один на один. В это время, если температура заготовки слишком высока, произойдет тепловое расширение. Когда удлинение в направлении длины заблокировано, заготовка неизбежно будет изгибаться под воздействием напряжения, что создаст большие проблемы при последующей обработке. После нагрева заготовка изгибается и деформируется. В это время, если обработка продолжается, выступающая часть будет обрабатываться до получения готового изделия. После охлаждения до нормальной температуры деталь будет иметь обратную деформацию под действием напряжения, что приведет к ошибкам формы и положения и повлияет на качество. После расширения в направлении диаметра увеличенная часть будет отрезана, а цилиндричность и размерная ошибка возникнут после охлаждения заготовки. При шлифовании прецизионного винта термическая деформация заготовки также вызывает ошибку шага.

2. Влияние слишком малого припуска на точность обработки

Припуск на механическую обработку деталей не должен быть слишком большим или слишком маленьким. Если припуск на обработку слишком мал, остаточный геометрический допуск и дефекты поверхности в предыдущем процессе не могут быть устранены, что влияет на качество продукта. Для обеспечения качества обработки деталей минимальный припуск на обработку, оставляемый в каждом процессе, должен соответствовать основным требованиям предыдущего процесса.

Для разных деталей и разных процессов значения и формы вышеуказанных ошибок также различны. К нему следует относиться по-разному при определении припуска на технологическую обработку. Например, тонкий вал легко сгибается и деформируется, а линейная погрешность шинопровода превышает допустимый диапазон диаметра. Припуск на технологическую обработку должен быть соответствующим образом увеличен. Для процесса обработки с плавающей разверткой и другими инструментами для определения местоположения самой поверхности обработки влияние погрешности установки E можно игнорировать, а технологический припуск можно соответственно уменьшить. Для некоторых процессов чистовой обработки, которые в основном используются для уменьшения шероховатости поверхности, размер припуска на обработку зависит только от шероховатости поверхности H.

Для некоторых процессов чистовой обработки, которые в основном используются для уменьшения шероховатости поверхности, размер припуска на обработку зависит только от шероховатости поверхности H.

Разумный выбор припуска на обработку

1. Принципы припуска на механическую обработку деталей

Выбор припуска на механическую обработку тесно связан с материалом, размером, классом точности и методом обработки, используемым для детали, которые должны определяться в зависимости от конкретной ситуации. При определении припуска на механическую обработку деталей необходимо соблюдать следующие принципы:

(1) Минимальный припуск на обработку должен использоваться для сокращения времени обработки и снижения стоимости обработки деталей.

(2) Должен быть зарезервирован достаточный припуск на механическую обработку, особенно для окончательной обработки. Припуск на механическую обработку должен обеспечивать точность и шероховатость поверхности, указанные на чертеже.

(3) При определении припуска на механическую обработку следует учитывать деформацию, вызванную термической обработкой деталей, в противном случае может образоваться брак.

(4) При определении припуска на механическую обработку следует учитывать метод и оборудование механической обработки, а также возможную деформацию во время обработки.

(5) Размер обрабатываемых деталей следует учитывать при определении припуска на механическую обработку. Чем крупнее деталь, тем больше припуск на обработку. По мере увеличения размера детали увеличивается и возможность деформации, вызванной силой резания и внутренним напряжением.

2 метод определения припуска на механическую обработку2.1 эмпирический метод оценки

Метод оценки опыта широко используется в производственной практике. Это метод определения припуска на механическую обработку на основе опыта проектирования технологического персонала или сравнения с аналогичными деталями. Например, припуск на обработку баллера руля, руля, промежуточного вала и ахтерштевня строящихся судов определяется многолетним опытом проектирования техников. Принимая во внимание важность обрабатываемой детали и влияние таких факторов, как большой объем и большое напряжение ковочной заготовки, припуск на получистовую обработку в размере 6 мм сохраняется после черновой обработки, припуск на чистовую обработку в размере 3 мм сохраняется после получистовой обработки и 1 мм припуск на шлифование зарезервирован для чистовой токарной обработки.

Чтобы предотвратить образование брака из-за недостаточного припуска на механическую обработку, припуск на механическую обработку, оцениваемый методом эмпирической оценки, обычно слишком велик. Этот метод часто используется в единичном и мелкосерийном производстве.

Чтобы предотвратить образование брака из-за недостаточного припуска на механическую обработку, припуск на механическую обработку, оцениваемый методом эмпирической оценки, обычно слишком велик. Этот метод часто используется в единичном и мелкосерийном производстве. 2.2 Метод коррекции поиска по таблице

Метод коррекции справочной таблицы — это метод определения припуска на механическую обработку на основе данных, относящихся к припуску на механическую обработку, накопленных в производственной практике и экспериментальных исследованиях и пересмотренных в сочетании с фактическими условиями обработки. Этот метод широко используется. Припуски на обработку деталей подшипников после чернового и чистового точения и шлифования см. в табл. 1 и 2.

2.3 метод анализа и расчета

Метод анализа и расчета — это метод определения припуска на механическую обработку путем анализа и всестороннего расчета различных факторов, влияющих на припуск на механическую обработку, в соответствии с данными испытаний и расчетной формулой. Припуск на механическую обработку, определяемый этим методом, является точным, экономичным и разумным, но он требует сбора исчерпывающих данных. Он не так прост и интуитивно понятен, как два вышеуказанных метода, поэтому этот метод в настоящее время используется редко.

Припуск на механическую обработку, определяемый этим методом, является точным, экономичным и разумным, но он требует сбора исчерпывающих данных. Он не так прост и интуитивно понятен, как два вышеуказанных метода, поэтому этот метод в настоящее время используется редко.

Резюме

В реальном производстве временно определяются методы изготовления многих деталей, например: втулка из нержавеющей стали, отлитая методом центробежного литья, сваривается после прокатки стальным листом; Торцевая крышка охладителя, основание двигателя и шлифуемые детали редуктора должны быть заменены свариваемыми деталями. В процессе изготовления этих деталей существует множество неопределенных факторов, и погрешность формы трудно предсказать. Таким образом, три метода определения припуска на механическую обработку, представленные в этой статье, не применимы к определению припуска на механическую обработку таких деталей и могут гибко осваиваться только в реальном производственном процессе.

25. 07.22, 05:07

| Автоматизация и Интернет вещей

| САНС-обработка

07.22, 05:07

| Автоматизация и Интернет вещей

| САНС-обработка

Подписаться на новостную рассылку

Другие новости автоматизации и IIoT | Истории | Статьи

Рекомендуемый продукт

Zaber LC40 Немоторизованные портальные системы линейного перемещения

Портальный комплект Zaber включает в себя все необходимое для создания индивидуальной портальной системы XY или XYZ. Эти портальные системы обеспечивают скоординированное многоосевое движение, работу по принципу plug-and-play, простую интеграцию с рабочими органами, а также встроенные функции ввода-вывода и аварийного останова. Интуитивно понятный интерфейс ASCII позволяет пользователю легко взаимодействовать с портальными системами с помощью нашего бесплатного программного обеспечения, либо Zaber Motion Library с API для нескольких популярных языков, либо Zaber Console.