Приспособление для токарного станка по металлу: Приспособления для закрепления деталей, обрабатываемых в центрах

alexxlab | 11.12.2022 | 0 | Разное

Приспособления для токарного станка по металлу

При выполнении токарной обработки в основном используется резец с одной или двумя режущими кромками. Обработанной поверхностью называется поверхность, полученная после снятия стружки с заготовки. Таким образом в результате обработки заготовки получается деталь с комплексными поверхностями различных форм.

Рабочий процесс состоит из нескольких этапов – продольное точение, работа с торцами, а также обработка профильной части заготовки. На производстве важно достигать хороших показателей эффективности труда. Поэтому рациональный подбор режимов резания и инструментального оснащения для оборудования является задачей, возлагаемой на плечи токаря.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Основные типы токарных резцов

Широкий спектр операций выполняется на токарных станках. Чаще всего применяются резцы:

- Проходной отогнутый;

- Проходной упорный

- отрезной;

- расточной;

- прорезной;

- фасонный;

- резьбовой.

Специалисту могут потребоваться инструменты специального назначения.

Категории резцов и виды обработки поверхности:

- Проходной упорный резец предназначен для обработки в том числе торцевых поверхностей. Для выполнения операции торцевания заготовки можно использовать проходной отогнутый резец.

- Черновые резцы используются для предварительной обточки и подрезания деталей, при которых снимается наибольшего количества материала. Также они выполняют подрезание деталей при условии срезания большей части припуска. Геометрическая форма резца позволяет достигать максимальных показателей производительности оборудования. Параметры шероховатости поверхности детали не требуют соблюдения на данном этапе обработки.

- Для формирования наружной или внутренней канавки применяется специальный резец для обработки канавок или отрезной резец. Если ширина канавки меньше её глубины, то предпочтительно применять точение в несколько осевых врезаний. Если обрабатываемая заготовка тонкостенная и нежесткая, рекомендуется плавное врезание под углом.

- Когда выполняется растачивание вращающимся инструментом различных отверстий, полученных посредством всевозможных технологических операций, используются расточные резцы.

Инструменты позволяют обрабатывать отверстия, выемки, а также прочие элементы. Параметры поперечного сечения и длины режущего приспособления должны соответствовать размерам обрабатываемого фрагмента детали.

Инструменты позволяют обрабатывать отверстия, выемки, а также прочие элементы. Параметры поперечного сечения и длины режущего приспособления должны соответствовать размерам обрабатываемого фрагмента детали. - Чтобы качественно нарезать резьбу, токарю нужны соответствующие резьбовые резцы. Инструмент подбирается на основании нюансов конструкции и материала заготовки. При этом учитывают параметры профиля, а также шага точения. Технологии и инструмент открывают дополнительные преимущества.

Материалы, применяемые для изготовления токарных резцов.

Материалы, применяемые для изготовления рабочей части резцов, должны обладать следующими основными свойствами:

- Твердостью, которая должна быть больше твердости любого металла, обрабатываемого данным резцом.

- Теплостойкостью, т.е. способностью сохранять твердость, присущую данному материалу резца при нагреве его в процессе резания.

- Прочностью, обеспечивающей необходимую сопротивляемость головки резца разрушению под давлением стружки, а его режущей кромки выкрашиванию.

- Износостойкостью от трения стружки о переднюю поверхность резца и задней поверхности его о поверхность резания обрабатываемой детали.

- Теплопроводностью способностью отводить тепло, образующееся в процессе резания и поступающее в резец, от места его образования.

- Шлифуемостью возможностью получения (при заточке или доводке) необходимой чистоты поверхностей головки резца, а также острых режущих кромок.

Выбор токарного инструмента.

- Параметры выбора.Конструкция детали и требования к ней. Размер детали, требуемая форма, перепад диаметров, размерные допуски, шероховатость поверхности.

- Необходимые операции. Наружная или внутренняя обработка, черновая, получистовая, чистовая, оптимальное число проходов, необходимое число установов, обработка осевым инструментом.

- Материал детали. Твердость, состояние поставки, пруток, отливка или поковка, предварительно обработанная или нет, обработка с охлаждением или нет.

- Экономичность обработки.

Сокращение цикла обработки, повышение стойкости инструмента, минимизация межоперационных заделов, затраты на деталь, сокращение простоев.

Сокращение цикла обработки, повышение стойкости инструмента, минимизация межоперационных заделов, затраты на деталь, сокращение простоев.

Рекомендуемая последовательность выбора токарного инструмента.

- Державка.

- Сменная пластина

- Форма

- Размер

- Радиус при вершине

- Геометрия

- Сплав

- Режимы резания

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

Характеристика методов точения

Обтачивание цилиндрических поверхностей (рис. 10, а–в) производится прямыми или отогнутыми резцами с продольным движением подачи.

Рис. 10. Основные схемы обработки заготовок на универсальном токарновинторезном станке: а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; α – угол поворота оси заготовки; Dr – движение резания; Ds – движение подачи

При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

При подрезании к центру торец получается слегка вогнутым, при подрезании от центра торец получается слегка выпуклым, а шероховатость поверхности меньше.

Протачивание канавок (рис. 10, д, е) проводится с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке.

Отрезание обработанной детали (рис.7.10, ж) проводится отрезными резцами с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной детали получается более чистым.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей. Растачивание гладких сквозных отверстий проводят проходными резцами (рис. 10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и).

10, и).

Сверление, зенкерование и развертывание центральных отверстий (рис. 10, к) выполняют соответствующим режущим инструментом. Нарезание резьбы (рис. 10, л) проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемой резьбы.

Обработка конических поверхностей может проводиться несколькими способами. Широкими токарными резцами с продольным или поперечным движением подачи (рис. 10, м) снимают фаски или получают поверхности с длиной не более 30 мм.

Перемещением инструмента под углом к оси вращения заготовки (рис. 10, н) ведут обработку с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса не превышает 100–150 мм. Поворотом оси вращения заготовки на угол не более 8° (рис. 10, о) обрабатывают длинные конические поверхности.

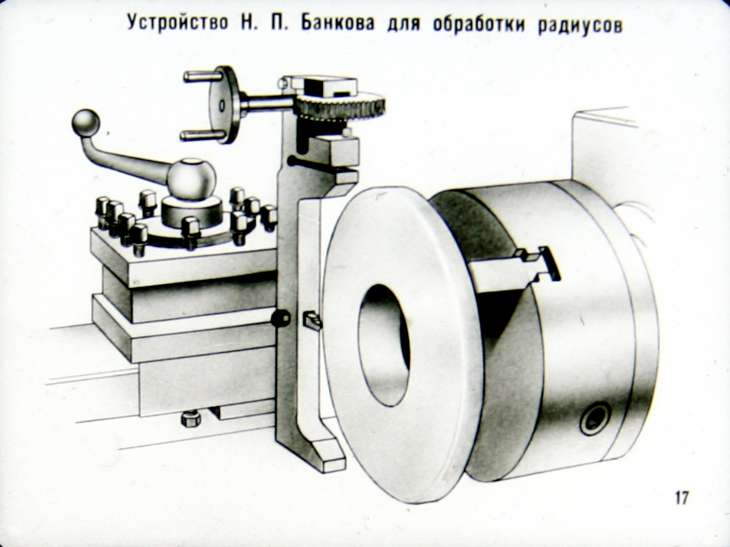

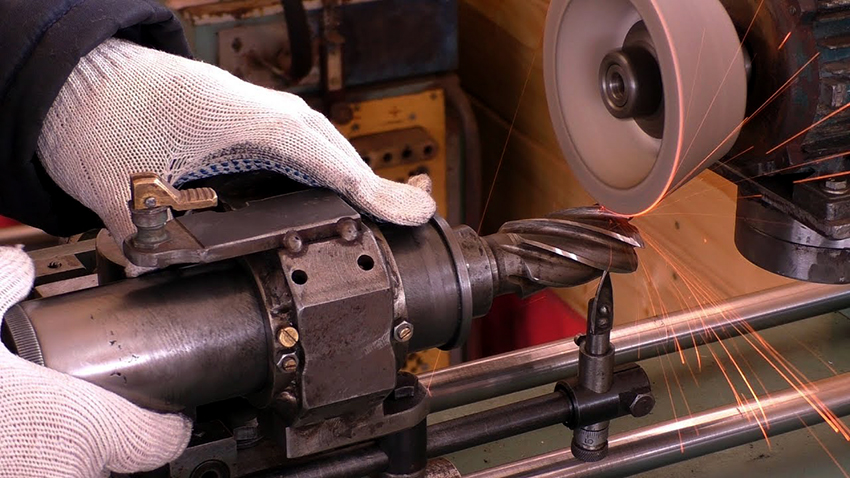

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Устройство универсального токарно-винторезного станка. Станки токарной группы

На универсальном токарно-винторезном станке обрабатывают детали различных классов (круглые и некруглые стержни, кольца, диски, корпусные детали). Универсальный токарно-винторезный станок (рис. 13) имеет станину 18 – массивную базовую чугунную деталь на двух тумбах.

Универсальный токарно-винторезный станок (рис. 13) имеет станину 18 – массивную базовую чугунную деталь на двух тумбах.

В передней тумбе 16 установлен главный электродвигатель, в задней 12 – насос и резервуар для СОТС.

Верхняя часть станины имеет две пары направляющих для базирования и перемещения подвижных элементов станка. Передняя бабка 1 закреплена на левой части станины. В корпусе передней бабки расположена коробка скоростей и шпиндель 2, представляющий собой полый вал, на правом резьбовом конце которого устанавливается технологическая оснастка для базирования и закрепления заготовок (трехкулачковый патрон 3, планшайба и т. д.).

а

б

Рис. 13. Схема универсального ТВС (а): 1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон; 4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки; 7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал; 11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина; схема ТВС – 1М63Н-3 (б)

Шпиндель получает вращение (главное движение) от главного электродвигателя через клиноременную передачу, систему зубчатых колес и муфт, размещенных на валах коробки скоростей, расположенной внутри передней бабки. Задняя бабка 8 установлена на правой части станины с возможностью перемещения по ее внутренним направляющим. Внутри задней бабки размещена выдвижная пиноль 7, в конусное отверстие которой вставляются различные центры (неподвижный, вращающийся, плавающий, центр-пробка).

Задняя бабка 8 установлена на правой части станины с возможностью перемещения по ее внутренним направляющим. Внутри задней бабки размещена выдвижная пиноль 7, в конусное отверстие которой вставляются различные центры (неподвижный, вращающийся, плавающий, центр-пробка).

При обработке коротких заготовок, заготовок типа «некруглый стержень» или корпусных заготовок в конусное отверстие пиноли устанавливается осевой инструмент (сверло, зенкер, развертка), что позволяет производить осевую обработку центрального отверстия в заготовке. Движение подачи при этом осуществляется вручную вращением маховичка задней бабки. На паре наружных направляющих станины размещается суппорт, состоящий из резцедержателя 5, поворотных салазок 4, поперечных салазок 6, продольных салазок 14 и фартука 15 (рис. 13). В четырехпозиционном резцедержателе устанавливаются режущие инструменты – токарные резцы.

Поворотные салазки установлены с возможностью поворота и фиксации вокруг вертикальной оси, что позволяет обрабатывать короткие (до 150 мм) конусные поверхности с большими углами конусности (до 45°).

При обработке длинных конусных поверхностей с малыми углами конусности (до 5°) смещают ось вращения заготовки, перемещая заднюю бабку перпендикулярно направляющим станины.

Поперечные салазки позволяют придать режущему инструменту движение подачи Dsпод углом 90° к оси вращения заготовки (поперечная подача). Продольные салазки позволяют придать режущему инструменту движение подачи Dsпод углом 0° к оси вращения заготовки (продольная подача). Движение подачи осуществляется вручную или автоматически.

На передней стенке станины закреплена коробка подач, кинематически связанная с шпинделем системой зубчатых колес, установленных в гитаре подач 17. Коробка подач передает движение на ходовой вал 10 и ходовой винт 11. Ходовой винт служит для обеспечения автоматической подачи только при нарезании резьбы, для обеспечения автоматической подачи при других работах служит ходовой вал.

Для преобразования вращения ходового вала или ходового винта в прямолинейное перемещение служат механизмы, размещенные в фартуке (механизм типа «винт – гайка» для поперечной или продольной подачи при резьбонарезании, механизм типа «рейка – колесо» для других работ). При этом рейка 9 установлена на передней части станины. Для сбора стружки и СОТС в нижней части станины установлен поддон 13 (рис. 13).

При этом рейка 9 установлена на передней части станины. Для сбора стружки и СОТС в нижней части станины установлен поддон 13 (рис. 13).

Универсальный токарно-винторезный станок позволяет установить не более пяти режущих инструментов (четыре в резцедержателе и один в пиноли задней бабки). Для изготовления партии деталей с большим объемом токарной обработки универсальные станки малопригодны, так как требуется много времени на установку и наладку режущего инструмента.

Рис. 14. Патронный токарноревольверный полуавтомат: 1 – станина; 2 – коробка подач; 3 – передняя бабка; 4 – барабан передних упоров; 5 – поперечный суппорт; 6 – револьверная головка; 7 – револьверный суппорт; 8 – барабан задних упоров

Для обработки партии сложных деталей типа ступенчатый валик, фланец, кольцо применяют токарно-револьверные станки. В токарноревольверном станке несколько режущих инструментов устанавливают в «револьверной головке», что позволяет сократить время на установку и наладку инструментов. В прутковых револьверных станках заготовку (пруток различного сечения) зажимают в пустотелом цанговом патроне. После изготовления детали ее отрезают, протягивают оставшуюся часть прутка через полое осевое отверстие цангового патрона и обрабатывают следующую деталь. В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

В прутковых револьверных станках заготовку (пруток различного сечения) зажимают в пустотелом цанговом патроне. После изготовления детали ее отрезают, протягивают оставшуюся часть прутка через полое осевое отверстие цангового патрона и обрабатывают следующую деталь. В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

Револьверные станки с многогранной револьверной головкой дополнительно оснащены одним или двумя (передним и задним) поперечными суппортами. Все инструменты, работающие с продольным движением подачи, закрепляются в револьверной головке. Все инструменты, работающие с поперечным движением подачи, закрепляются в суппортах. Станки с круглой револьверной головкой поперечных суппортов не имеют. При необходимости поперечное движение подачи осуществляется за счет медленного вращения револьверной головки вокруг горизонтальной оси. На рис. 14 показан патронный револьверный станок с многогранной головкой. Он состоит из станины 1, передней бабки 3 с коробкой скоростей коробки подач 2, размещенной на лицевой стороне станины, поперечного суппорта 5, револьверного суппорта 7 с револьверной головкой 6, барабанов передних 4 и задних рупоров.

Повышение производительности обработки достигается за счет параллельной работы суппортов и предварительной настройки станка по упорам барабанов 4 и 8. Настройка станка по упорам позволяет автоматически выдерживать диаметры и длины обрабатываемых поверхностей заготовок.

Обработка ступенчатых валов ведется на многорезцовых токарных полуавтоматах, автоматах или токарных гидрокопировальных станках.

Обработка массивных цилиндрических заготовок с отношением длины заготовки к ее диаметру 0,3–0,4 ведется на токарно-карусельных станках.

Фрезерное приспособление – переходная пластина :: АвтоМотоГараж

Фрезерное приспособление – переходная пластина

Оборудование / Проект – ТОКАРКА / Токарный станок JET BD-920W / Фрезерное приспособление – переходная пластина

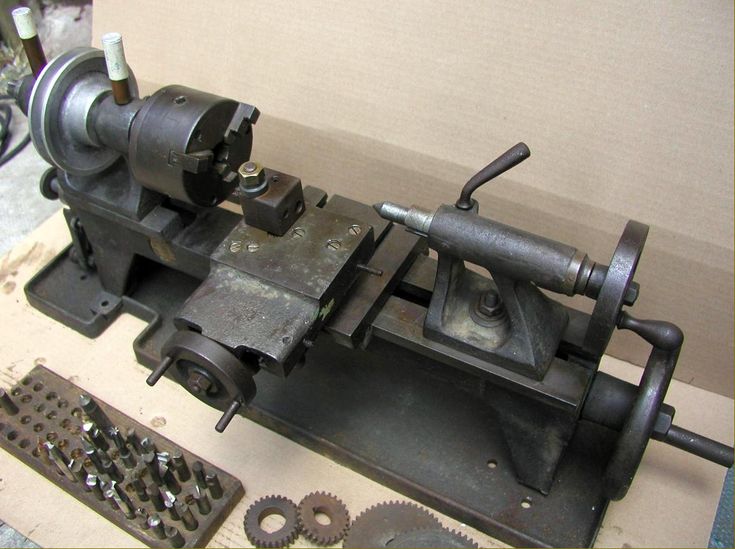

Как-то попалось мне на интернет барахолке приспособление для фрезеровки. Оно предназначалось для какого-то китайского токарного станка по металлу. Предыдущий владелец его немного повредил (частично проточил фрезой место, где зажимается деталь). С этим недоразумением будем разбираться чуть позже, а сейчас нужно его как-то приспособить к станку JET BD920W.

С этим недоразумением будем разбираться чуть позже, а сейчас нужно его как-то приспособить к станку JET BD920W.

Штатно это устройство должно крепится вместо резцедержателя, непосредственно к малой станине суппорта.

Немного поискав, я всё-таки нашёл станки, для которых предназначено это приспособление. Там действительно в станине поперечной подачи для крепежа имеются отверстия с резьбой. В моём случае, закрепить непосредственно на станине суппорта BD920-го не получится.

Придётся что-то придумывать.

Самое простое, что приходит в голову, это выточить переходную пластину. Делаем чертёж и 3D модель детали.

Из подходящего материала вырезаем сразу две заготовки размером 102*102 мм. Вторая заготовка нужна для лечения детских болезней станка, описанных тут.

Далее заготовку примеряем.

Теперь нужно обработать её на токарном станке. Для этого из штока амортизатора изготавливается оправка, а в заготовке сверлится технологическое отверстие диаметром десять миллиметров. Оправка:

Оправка:

Далее оправка устанавливается в токарный патрон и на ней уже фиксируется сама заготовка.

Сперва, протачивается первая сторона пластины. Во время работы вспоминается проигрыватель виниловых пластинок. Очень уж похоже. Нет, ближе к компакт дискам.

После, точим вторую сторону.

Проверяем геометрию плоскости.

Поскольку посадка заготовки на оправке очень плотная, то дальнейшую итоговую проточку выполняем без прижимной гайки.

Теперь в технологическое отверстие нужно запрессовывать штифт. Его точим из прутка и из него же точим центровочный шрифт для приспособления. Далее в пластине сверлятся отверстия для самого шрифта и ещё три под резьбу М6. После в пластине необходимо ещё просверлить четыре отверстия для крепления к станине суппорта. Эти отверстия немного углубляем при помощи фрезы.

Пластина готова можно примерять. Подбираем крепёж.

Прикручиваем к пластине основание.

Всё подошло отлично в соответствии с чертежом.

Далее делается крепёж для установки на станину продольной подачи. Из подходящего материала вырезаем и обрабатываем заготовки для будущих прямоугольных гаек.

Гайки сделаны, остальной крепёж подобран, осталось только закрепить приспособление на станине суппорта.

Получилось даже очень неплохо!

Надо чёрное основание приспособления покрасить в фирменный стиль JETa. Ну, это как-нибудь потом.

Не терпится на чём-нибудь протестировать. Подопытным образцом будет пустотелый цилиндр. Очередной материал проекта «Литейка». Устанавливаем фрезу в токарный патрон, а деталь в приспособление.

Включаем станок и фрезеруем. Идёт неплохо, только нужно будет устранить некоторые люфты. А именно люфт поперечной подачи, о которой я уже писал ранее. Так я до неё и не добрался, поскольку времени не было, а после уже приспособился. И ещё нужно будет устранить люфт в самом приспособлении.

Результат.

Вот такой получился дополнительный набор оснастки для станка.

Комментарии

Написать комментарий

Ваше имя/ник

Ваш e-mail

Подписаться на уведомления о новых комментариях к этой странице

Ваше сообщение

Прикрепить изображение к сообщению Максимальный размер загружаемого файла: 5 Мб

Подписаться на рассылку о публикациях новых статей

1/2-дюймовая круглая цанга 3C, обрабатываемый диапазон, прецизионное приспособление для токарного станка, сталь Co

Наведите курсор на изображение, чтобы увеличить Нажмите на изображение, чтобы увеличить

Артикул: 228605

Бесплатная и быстрая доставка

Поделитесь этим продуктом

- Brand New

- Диапазон обрабатываемых круглых цанг 1/2 дюйма 3C

- Изготовлен из стали высшего качества.

- Закаленные и отшлифованные.

- Размер: 1/2 дюйма

- Длина: 2-11/16″ *только оценка*

- Вес: 2 унции *оценка*

- Количество: 1

- Товар для мелких грузов

| ПРЕДЛОЖЕНИЕ КАЛИФОРНИИ 65 ПРЕДУПРЕЖДЕНИЕ www.P65Warnings.ca.gov |

ВНИМАНИЕ: Этот продукты содержат химические вещества, известные в штате Калифорния как вызывающие рак, и врожденные дефекты или другой репродуктивный вред.

ADVERTENCIA: Este producto coniene productos quimcos reconocidos por el estado de California que provocan cáncer, дефектос де nacimiento u otros danos reproductivos

AmazonAmerican ExpressApple PayDiners ClubDiscoverMeta PayGoogle PayMastercardPayPalShop PayVenmoVisa Ваша платежная информация надежно обрабатывается. Мы не храним данные кредитной карты и не имеем доступа к информации о вашей кредитной карте.

Доставка и обработка:

Бесплатно только для континентальной части США За исключением почтового ящика, APO, AK, HI, GU, PR, VI Мелкие отправления (от 1 до 150 фунтов): Включена бесплатная доставка – Время доставки эконом-класса: от 1 до 9 рабочих дней – Доставка USPS Время: от 1 до 10 рабочих дней крупногабаритных грузов (150 фунтов или больше) в коммерческие помещения с вилочным погрузчиком или погрузочными платформами: включена бесплатная доставка требуется: – $50 Дополнительно

Легкий возврат:

Мы поддерживаем каждый продукт, который мы продаем, и предлагаем 30-дневную политику возврата.

Если вы хотите вернуть покупку по какой-либо причине в течение 30

дней, вам будет возвращена покупная цена продукта, за исключением

все расходы по доставке и 20% сбор за пополнение запасов (20% от цены покупки

). Наши продукты предлагаются с бесплатной доставкой, поэтому

имейте в виду, что если вы вернете один из этих продуктов, наши фактические расходы на отправку

будут вычтены из вашего возмещения.

Все продукты должны быть возвращены в их первоначальном состоянии, включая оригинальную упаковку,

все аксессуары. В противном случае может взиматься дополнительная плата или может составить

ваш товар не подлежит возврату. Если был отправлен неправильный товар или товар: – Мы предоставим бесплатную предоплаченную этикетку для возврата и повторно отправим правильный товар или товар за наш счет ОТКАЗ упаковка или ящик (пожалуйста, напишите ПОВРЕЖДЕНИЕ в квитанции о доставке груза “BOL”) , если товар прибыл поврежденным – немедленно свяжитесь с перевозчиком или откажитесь от отправки во время доставки

– Немедленно проверьте товар.

Prolinemax не несет ответственности за любые повреждения

Prolinemax не несет ответственности за любые повреждения , возникшие после подписания договора о доставке товара в хорошем состоянии

– RMA# (номер разрешения на возврат товара) действителен в течение 10 дней

со дня его выдачи. Если возвращенный продукт (ы) не получен в течение

, может взиматься дополнительная плата в течение 10 дней, или ваш продукт может быть невозвратным. Пожалуйста, свяжитесь со службой поддержки Prolinemax по номеру 1.626.401.9887 для RMA#. доставлено, новое и в оригинальной упаковке – Все возвраты должны быть предоплачены за доставку – Мы откажемся от любой обратной отправки без RMA # или посылка отправляется наложенным платежом или фрахтом

Товары, не подлежащие возврату:

Специальные закупки, в том числе: товары для распродажи, товары для распродажи, специальные предложения, специальные скидки и т. д. Любой продукт, который был собран, установлен, модифицирован или использован каким-либо образом. сопровождается номером разрешения на возврат товара (RMA#), выданным Prolinemax. Любой продукт, который не находится в оригинальной коробке с достаточным количеством упаковочных материалов.

д. Любой продукт, который был собран, установлен, модифицирован или использован каким-либо образом. сопровождается номером разрешения на возврат товара (RMA#), выданным Prolinemax. Любой продукт, который не находится в оригинальной коробке с достаточным количеством упаковочных материалов.

Гарантия:

Ограниченная гарантия сроком на 1 год для более подробной информации

Страна

США

Почтовый индекс

Легкий возврат:

Наши продукты предлагаются с бесплатной доставкой, поэтому имейте в виду, что если вы вернете один из этих продуктов, наша фактическая стоимость исходящей доставки будет вычтена из вашего возмещения. Все продукты должны быть возвращены в их первоначальном состоянии, включая оригинальную упаковку, контейнеры производителя, документацию, гарантийные талоны, руководства и все аксессуары. В противном случае могут взиматься дополнительные сборы или сделать ваш продукт невозвратным.

Наши продукты предлагаются с бесплатной доставкой, поэтому имейте в виду, что если вы вернете один из этих продуктов, наша фактическая стоимость исходящей доставки будет вычтена из вашего возмещения. Все продукты должны быть возвращены в их первоначальном состоянии, включая оригинальную упаковку, контейнеры производителя, документацию, гарантийные талоны, руководства и все аксессуары. В противном случае могут взиматься дополнительные сборы или сделать ваш продукт невозвратным.- Если был отправлен неправильный товар или товар:

. Мы предоставим бесплатную предоплаченную этикетку для возврата и повторно отправим правильный товар или товар за наш счет - Если продукт прибыл поврежденным (упаковка помята/разорвана, разбита или уничтожена):

– ОТКАЗ упаковка или ящик (пожалуйста, напишите ПОВРЕЖДЕНИЕ в фрахтовой накладной “BOL”) , если товар прибыл поврежденным перевозчик немедленно или отказаться от отправки в момент доставки

– Немедленно осмотрите товар. Prolinemax не несет ответственности за любые повреждения, возникшие после подписания договора о доставке товара в хорошем состоянии.

Prolinemax не несет ответственности за любые повреждения, возникшие после подписания договора о доставке товара в хорошем состоянии.

– Обратитесь в службу поддержки Prolinemax по телефону 1.626.401.9887 или по электронной почте для получения помощи . - Покупатель несет ответственность за все расходы по возврату: доставку, упаковку и страхование (для страхования/покрытия повреждений при возврате)

- Все возвраты должны иметь RMA# (номер разрешения на возврат товара):

– RMA# (номер разрешения на возврат товара) действителен в течение 10 дней со дня его выдачи. Если возвращаемые товары не будут получены в течение 10 дней, могут взиматься дополнительные сборы, или ваши товары не подлежат возврату

– Пожалуйста, свяжитесь со службой поддержки Prolinemax по номеру 1.626.401.9887 для RMA#

– Возвращаемый товар должен быть в том состоянии, в котором он был доставлен, новым и в оригинальной упаковке

– Все возвраты должны быть предоплачены за доставку

– Мы откажемся от любой обратной отправки без RMA # или посылку отправить наложенным платежом или фрахт забрать

Товары, не подлежащие возврату :

- Специальные покупки, в том числе: распродажа товаров, товары со складскими запасами, индивидуальные предложения, специальные скидки и т.

Инструменты позволяют обрабатывать отверстия, выемки, а также прочие элементы. Параметры поперечного сечения и длины режущего приспособления должны соответствовать размерам обрабатываемого фрагмента детали.

Инструменты позволяют обрабатывать отверстия, выемки, а также прочие элементы. Параметры поперечного сечения и длины режущего приспособления должны соответствовать размерам обрабатываемого фрагмента детали.

Сокращение цикла обработки, повышение стойкости инструмента, минимизация межоперационных заделов, затраты на деталь, сокращение простоев.

Сокращение цикла обработки, повышение стойкости инструмента, минимизация межоперационных заделов, затраты на деталь, сокращение простоев.

Наши продукты предлагаются с бесплатной доставкой, поэтому имейте в виду, что если вы вернете один из этих продуктов, наша фактическая стоимость исходящей доставки будет вычтена из вашего возмещения. Все продукты должны быть возвращены в их первоначальном состоянии, включая оригинальную упаковку, контейнеры производителя, документацию, гарантийные талоны, руководства и все аксессуары. В противном случае могут взиматься дополнительные сборы или сделать ваш продукт невозвратным.

Наши продукты предлагаются с бесплатной доставкой, поэтому имейте в виду, что если вы вернете один из этих продуктов, наша фактическая стоимость исходящей доставки будет вычтена из вашего возмещения. Все продукты должны быть возвращены в их первоначальном состоянии, включая оригинальную упаковку, контейнеры производителя, документацию, гарантийные талоны, руководства и все аксессуары. В противном случае могут взиматься дополнительные сборы или сделать ваш продукт невозвратным.