Приспособление для заточки строгальных ножей своими руками: Самодельный заточной станок для строгальных ножей: как сделать своими руками

alexxlab | 07.12.1990 | 0 | Разное

Не тупим! Приспособления для заточки ножей, которые освободят вас от мужской работы. Приспособления для заточки ножей – виды и правила использования Устройство для заточки кухонных ножей

Каким бы дорогим, брендовым и качественным ни был бы любой нож, он рано или поздно все-таки потеряет остроту лезвия. Как правило, это процесс довольно длительный и напрямую зависит от того, как часто пользуются инструментом и насколько твердые продукты и предметы им режут, из каких марок стали сделан клинок и насколько тонкой есть режущая кромка и пр.

Тупой нож не только затрудняет и замедляет процесс работы, утомляет кисть руки, безусловно, резать им намного опаснее, ведь он может соскользнуть и поранить пальцы или ладонь. Наточить нож правильно не так уже и просто, поэтому приспособления для заточки ножей представлены широчайшим ассортиментом. Как ими пользоваться, как достичь желанного эффекта остроты и как не испортить лезвие окончательно – в этом попробуем разобраться поподробнее.

Шлифовальные бруски: виды, особенности ухода

Особенно распространено и популярно

Приспособления для заточки ножей своими руками в виде брусков бывают:

- керамические;

- натуральные;

- алмазные;

- японские водные камни.

Все они выпускаются разных размеров и формы и состоят из мягкой основы – матрицы, на которой в специальном порядке размещены абразивные зерна-кристаллики. Они имеют твердую структуру, которая намного крепче обрабатываемой стали. Матрица во время заточки постепенно затупляется, а отработанные деформированные прочные частицы выкрашиваются, сменяясь новыми, расположенными по всей толщине бруска.

Для того чтобы использовать такое приспособление для заточки ножей своими руками и достигать желаемого результата, нужно учитывать тот факт, что работа с брусками требует наличия несложных навыков. Поэтому использования дорогостоящего бруска не будет эффективным в руках неопытного новичка. Работать надо начинать с небольшими по размеру ножами и немассивными брусками, желательно в виде удобной формы “лодочки”. Для удобной работы лучше выбирать данное приспособление, длина которого равна или больше длины клинка.

Керамические бруски изготовляются с использованием абразивных частиц электрокорунда и карбида кремния. Их преимущественной особенностью является небольшая стоимость. При заточке в бруски попадают частички стали лезвия, которые впоследствии засоряют абразивный материал. Бруски следует очищать регулярно с помощью порошкообразных чистящих средств или жидким мылом, смешанным с песком. Затачивать ножи брусками следует с использованием смазывающих поверхность прибора веществ – воды или мыльного раствора.

Их преимущественной особенностью является небольшая стоимость. При заточке в бруски попадают частички стали лезвия, которые впоследствии засоряют абразивный материал. Бруски следует очищать регулярно с помощью порошкообразных чистящих средств или жидким мылом, смешанным с песком. Затачивать ножи брусками следует с использованием смазывающих поверхность прибора веществ – воды или мыльного раствора.

Японские водные камни очень качественно и быстро затачивают любой металл, но и стоимость их довольно высока. Сделаны они с твердых окислов и карбидов, равномерно размещенных в силикате. Этот прибор для заточки ножей уникален тем, что стачивается быстрее, но заточка ведется в разы эффективнее.

Для того, чтобы научиться правильно работать с данным материалом, лучше всего сначала просмотреть приспособления для заточки ножей своими руками видео . Работать без подготовки с данным прибором для заточки не следует, ведь испортить и материал, и нож при неумелом обращении чрезвычайно легко. Для таких камней специфичен процесс их хранения, который состоит в постоянном содержании этого прибора для заточки ножа в чистой, обеззараженной, регулярно меняемой воде.

Для таких камней специфичен процесс их хранения, который состоит в постоянном содержании этого прибора для заточки ножа в чистой, обеззараженной, регулярно меняемой воде.

Самым твердым и прочным для заточки ножа приспособлением является алмазный брусок, который представляет собой металлическую или пластиковую основу с нанесенным тончайшим алмазным напылением, которое практически не стачивается. Безусловно, алмазный брусок – прибор довольно дорогостоящий, но он прослужит очень долго. Не стоит волноваться в качестве данного ручного приспособления для заточки ножей, после первого его использования, идеальные характеристики придания отличной остроты прибор приобретет через некоторое время после его притирки. Очищается брусок под струей воды.

Натуральные бруски изготавливаются из кварца, граната, халцедона и осадочных пород. Наиболее распространен для заточки ножа арканзасский камень, рассмотреть который можно на соответствующих фото и видео. Он бывает твердой, средней и мягкой текстуры и применяется соответственно для дошлифовки и особо острого затачивания, подтачивания ножей, быстрой шлифовки и профилирования режущего клина.

Кроме того, для затачивания ножа можно использовать абразивную бумагу с мелкой зернистостью и водостойкими характеристиками. Разрезанная на полоски от 4 до 8 см шириной она закрепляется на плоской поверхности, которая неподвижно устанавливается на столе. Во время работы для заточки применяется вода, а после работы бумага промывается.

Прочие популярные точильные приборы

Наиболее популярный инструмент для заточки кухонных ножей у профессиональных поваров – это мусат. Он представляет собой круглый длинный стержень, закрепленный на ручке. Мусатом удобно править нож даже новичкам, но когда его лезвие затуплено окончательно, то заточка является обязательной.

Профессиональные устройства для заточки ножей представлены станками с абразивными и войлочными кругами, а также шлифовальными ремнями. Дорогостоящий инструмент устанавливают производители и сервисные центры и работают на нем только специалисты, ведь существует высокая возможность навсегда повредить клинок.

Механические точилки эффективны для натачивания кромки кухонных ножей. Они недороги, легки в использовании и результат достигается быстро, но в то же время, качество работы не очень высокое, что требует постоянного повторения процесса.

Электрические точилки особенны тем, что автоматически затачивают ножи под правильным углом независимо от степени изношенности и искривления режущей кромки. Современное компактное приспособление длязаточки ножей название, которого имеет много вариантов, обеспечивает не только заточку, но и шлифовку, доводку и правку лезвия.

Виды самодельных устройств заточки ножей

Профессиональные точильные приспособления стоят дорого, но при желании можно создать самодельное устройство для заточки ножей . Разнообразные фото и видео представляют массу самодельных моделей, отличающихся по предназначению, сложности конструкции и стоимости исходных материалов.

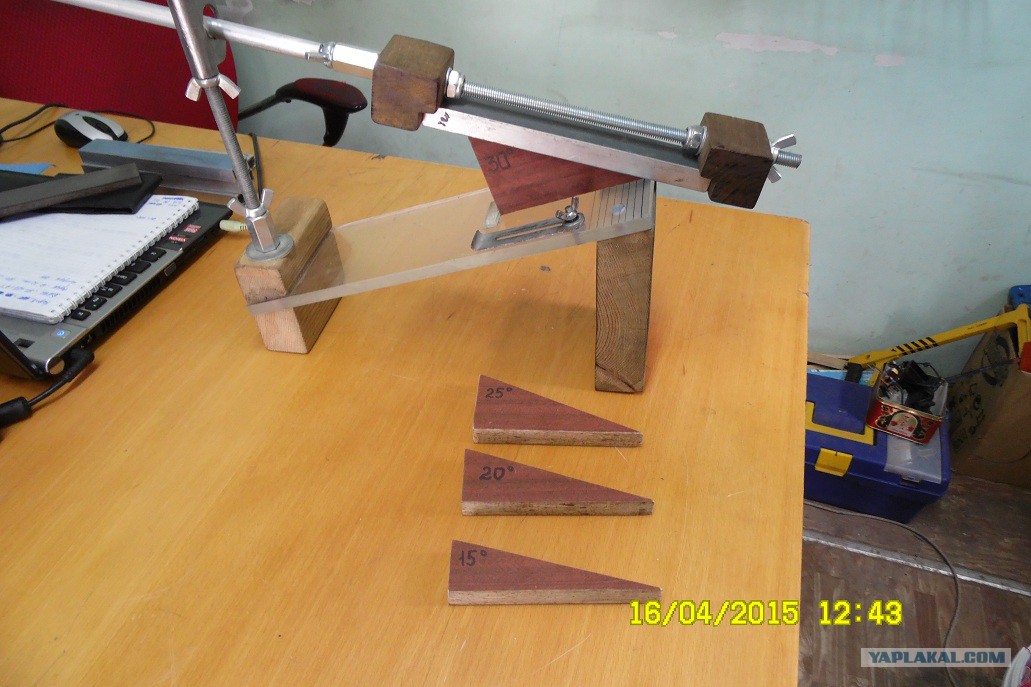

При создании самодельного приспособления для заточки ножей основополагающим критерием является возможность установки угла заточки, который должен быть 15-25° – для кухонных ножей, 25-30° – для охотничьих и туристических ножей; 25-40° – для массивных универсальных ножей.

Наиболее простая самодельная заточка для ноже й представляет собой уголки, между которыми устанавливается брусок под требуемым углом и вся конструкция скрепляется зажимами.

Приспособы для заточки ножей могут быть скопированы из фабричных моделей точилок. По такому принципу проходит изготовление приспособления для заточки ножей , в котором абразивные бруски под необходимым углом устанавливаются в специальные отверстия. Один из них затачивает кромку, а другой ее шлифует.

Отличным вариантом самоделки для заточки ножей является спиленный под определенным углом отрезок деревянного бруса, на который крепится точильный камень.

Конструкцией, которая отличается особой точностью и прочностью, является устройство, в зажимы для заточки ножей которого вставляется широкая сторона лезвия, а вдоль режущей кромки перемещается установленный под углом брусок. В качестве материала основы конструкции можно использовать алюминиевый профиль. Приспособление для заточки ножей из профиля имеет маленький вес и низкую себестоимость, а еще легко разбирается, что весьма удобно для его перевозок.

Приспособление для заточки ножей из профиля имеет маленький вес и низкую себестоимость, а еще легко разбирается, что весьма удобно для его перевозок.

Собираясь самостоятельно «соорудить» подходящее устройство, лучше предварительно просмотреть на интернет-ресурсе специальное

Как точить охотничий нож

Каждый охотник с особым трепетом относится к натачиванию охотничьего ножа, ведь в этом инструменте все должно быть идеально – форма, вес, марка стали, сбалансированность лезвия и пр. Поэтому затачивать режущую кромку такого инструмента следует профессионально, используя мелкоабразивные камни. Они должны перемещаться не вдоль лезвия, а под небольшим углом для создания микроириторной заточки. Приспособление для заточки охотничьих ножей должно представлять собой зажатые под установленным углом абразивные бруски и лучше всего, чтобы они были алмазными.

Следует знать, что никогда не следует острить охотничий нож на электрическом точильном станке. Безопаснее и надежнее использовать ручное приспособление для заточки ножей , которое острит клинок дольше, но несоизмеримо качественнее.

Прочитали 2384 раз(а)

Практически каждый человек в жизни сталкивается с вопросом относительно заточки ножей. Ведь любой ножик, независимо от его качества, рано или поздно тупеет. Поэтому за лезвием необходимо тщательно ухаживать.

В магазинах сегодня можно выбрать любую точилку среди огромного разнообразия.

Какие бывают камни для заточки

В целом существует несколько основных видов таких приспособлений. А именно:

Масляные, на поверхности которых масло, специально для экономии материала.

Водные, аналогичный предыдущему, но здесь применяется вода.

Натуральные, обработанные промышленным способом.

Искусственные, сделанные из не природных материалов.

Резиновые, встречающиеся крайне редко. Совершенно неудобные в эксплуатации.

Совершенно неудобные в эксплуатации.

Нюансы в вопросе заточки

В заточке каждого ножика бывают свои моменты.

Например, японский самостоятельного типа заточки требует особого внимания довольно опытного специалиста, поскольку японский вид стали довольно хрупкий. Чтобы их точить производители дают рекомендацию применять разные водные камни, наделенные разнообразной зернистостью.

Хозяйки для заточки применяют точилки, купленные в магазине. При использовании нескольких ножей, их острота сохраняется дольше.

А ведь это очень немаловажно, даже несмотря на то, что это отнимает массу времени и силы.

Как правильно точить ножи?

Для этого необходимо создавать специальные условия. Благодаря им ножик будет оставаться острым еще очень долго.

Поэтому важно верно подобрать угол, при котором будете точить ножи. Согласно основному правилу в этом вопросе, чем меньше угол, под которым затачивается нож, тем прочнее получится режущая кромка.

Важно не забывать, что от максимальной остроты зависит следующая заточка. Чем острее будет нож, тем быстрее придется его точить. При этом сделать его снова «работоспособным» будет гораздо сложнее.

Зачем затачивают ножи?

Смысл заточки — восстановление остроты лезвия. Для этого позаботьтесь о верном угле затачивания. То есть нужно восстановить заданный ранее угол, соответствующий нормам с технологической точки зрения.

Чтобы проверить, насколько качественно произведена заточка, разрежьте материал, который режется лезвием именно этого ножа. Если материал разрежется элементарно, Вы сделать всё совершенно верно.

Возможные проблемы в процессе заточки

Для того чтобы правильно подобрать нужный угол, важно иметь определенный опыт, без которого достаточно сложно справиться в этом вопросе. А уж тем более, если не будет специального оборудования для этого.

Ведь если ножик держать руками в процессе заточки, достаточно сложно добиться его идеальной «остроты» в результате.

Чем точат ножи дома?

Иногда бывает и такое, что нож нужно быстренько сделать острым. Здесь может пригодиться брусок древесины, ножовка, наждачка, тарелка из керамики, стамеска и т.п.

А есть и вовсе те, кто может произвести заточку о фундамент из цемента с песком. Но, такой способ вовсе не рекомендуется. Ведь существует масса иных и более проверенных!

Наилучший среди всех – изготовить самодельное приспособление. Это не только удобно, но и мало отличимо от заводского.

Как точить строгальный нож

С ножиками такого плана под силу справиться опытному мастеру-профессионалу, у которого есть не только знания, но и навыки в этом деле. Процесс довольно сложный на самом деле.

При этом в простом магазине оборудование для заточки такого ножа довольно сложно найти. Следует знать, что здесь поможет современный инструмент, в котором можно выставить низкие обороты с водным охлаждением.

Нужно применять новый камень, на котором ровная поверхность.

Кроме того, не имея определенного опыта и навыков заточки строгальных ножей, можно также обратиться на СТО, где наверняка имеется такое оборудование, как точило.

Время чтения ≈ 10 минут

Для сохранения режущих свойств ножа необходимо их регулярно подтачивать, а приспособление для заточки ножей, изготовленное своими руками, поможет содержать эти инструменты в надлежащем состоянии. С хорошим острым ножом приготовление пищи значительно ускоряется, освобождая дополнительное время для отдыха. В данном материале мы рассмотрим изготовление специальных устройств для быстрой и качественной заточки ножей.

При заводском изготовлении ножа ему придается необходимая острота. Однако при его частом использовании он постепенно теряет свои режущие свойства. Чтобы сделать нож снова острым, необходимо его заточить, но сделать это правильно не так просто. Неправильная заточка не даст желаемого результата, а время и силы будут потрачены впустую.

Изготовители ножей, откликнувшись на просьбы своих покупателей, предоставили ряд точильных устройств. Но фабричные приспособления могут не устраивать владельцев ножей по разным причинам. Например, неподходящий угол заточки или высокая стоимость устройства. В этом случае бывает проще сделать точилку своими руками.

Что нужно для правильно заточки

Наиболее важным условием получения острого ножа является угол его заточки. Казалось бы, чем меньше этот параметр, тем острее будет наш инструмент. Это верно отчасти, так как слишком тонкая режущая кромка будет быстрее изнашиваться и тупиться.

Угол заточки зависит от функционального использования ножа:

- До 15 градусов – бритвенные и хирургические инструменты.

- До 20 градусов – приборы для нарезки овощей, филе или хлеба

- До 25 градусов – ножи разнонаправленной функциональности.

- До 30 градусов – охотничьи и туристические ножи.

- До 40 градусов – режущие инструменты специального назначения.

Например, топоры или мачете.

Например, топоры или мачете.

Итог! Весь процесс сводится к восстановлению режущей способности инструмента, сохраняя при этом заводской угол заточки. Нарушение угла может привести к ухудшению состояния ножа.

Устройства для заточки

Заточить нож под определенным углом, не имея специальных приспособлений очень тяжело, и под силу далеко не каждому профессионалу. Их можно приобрести в специализированных магазинах, либо изготовить своими руками. Ниже мы рассмотрим несколько простых и доступных приспособлений, позволяющих придать остроту большинству хозяйственных режущих инструментов.

Простой станок из деревянных брусков

Данный способ считается наиболее простым в изготовлении и использовании. Точильный материал надежно фиксируется под нужным углом, а заточка осуществляется, держа лезвие ножа строго вертикально.

Для изготовления простейшего приспособления для заточки ножа потребуется:

- Четыре одинаковых деревянных бруска.

- Болты и гайки для соединения брусков между собой.

- Точильный брус.

- Транспортир для определения угла заточки.

- Дрель или другой инструмент для сверления отверстий в деревянных брусках.

Бруски соединяются попарно, и через них просверливаются сквозные отверстия для скрепления болтами. Пары брусков устанавливаются перпендикулярно друг другу под углом 90 градусов. Между частями конструкции устанавливается точильный камень под необходимым углом, вымеряемый транспортиром. Гайки на болтах закручиваются, плотно фиксируя абразив.

Преимущество данного приспособления заключается в относительной дешевизне материалов и простоте изготовления. Справиться с ним может каждый человек даже без соответствующего опыта. К главным недостаткам следует отнести невозможность плавной настройки нужного угла.

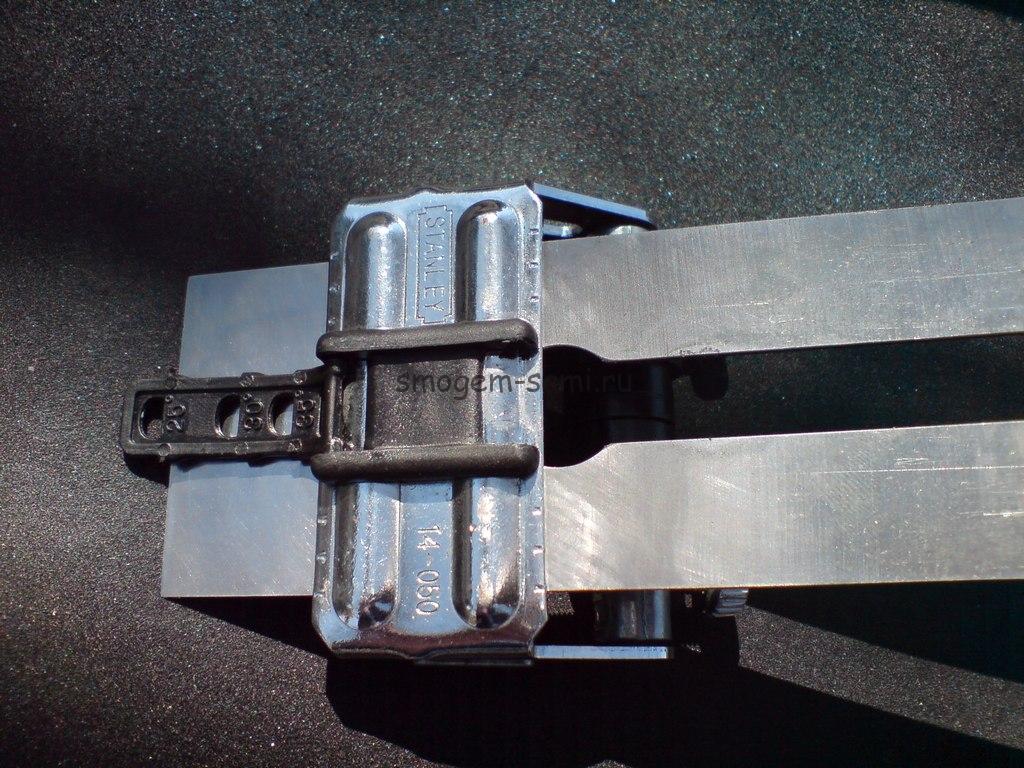

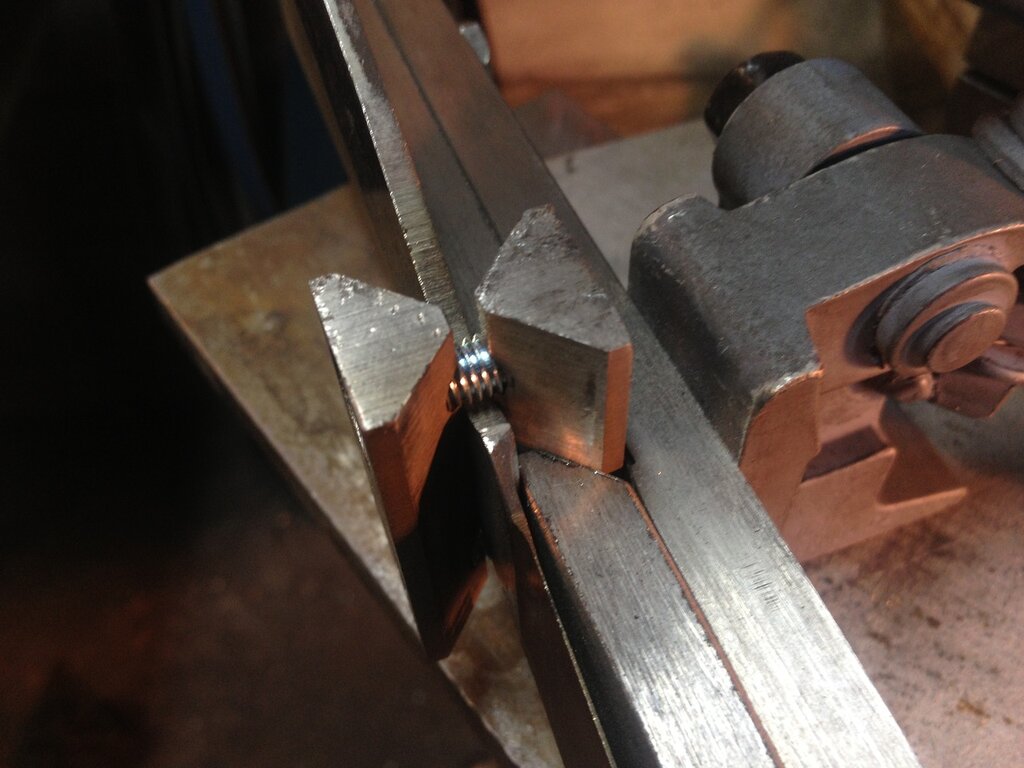

Точильный станок из монтажных уголков

Данный способ точения считается наиболее удобным, однако для создания такого приспособления потребуются дополнительные усилия. Он основан на технологии известной компании Lansky Sharpeners. Приобрести оригинальный станок можно в фирменных магазинах, но его стоимость будет достаточно высока. Ниже мы рассмотрим, как сделать аналогичный механизм самостоятельно.

Приобрести оригинальный станок можно в фирменных магазинах, но его стоимость будет достаточно высока. Ниже мы рассмотрим, как сделать аналогичный механизм самостоятельно.

Чтобы собрать конструкцию, потребуются такие материалы и инструменты:

- Два металлических уголка размерами 90×90 мм и толщиной 6 мм. Они являются основой механизма, удерживающего лезвие ножа.

- Металлическая шпилька с резьбой общей длиной не менее 16 см. Она будет основой для удержания точильного бруса.

- Два металлических бруска, необходимых для фиксации абразива.

- Тонкий длинный прут или спица.

- Плоскогубцы. Потребуются для загиба.

- Пила для работы с металлом.

- Инструмент для обработки металлических поверхностей.

- Гайки и болты для креплений и фиксации.

- Дрель и набор сверл по металлу.

Купив необходимые материалы в специализированном магазине, можно приступать к сборке конструкции. Без чертежа изготовить правильную конструкцию будет практически невозможно, так как необходимо соблюдение всех размеров для получения правильного угла заточки. Для этого воспользуйтесь чертежом ниже.

Для этого воспользуйтесь чертежом ниже.

В металлических уголках просверливаются отверстия согласно приложенному выше чертежу. Край уголка, который будет удерживать лезвие, утончается стачиванием. Это необходимо для того, что бы при заточке ножа он не был помехой. Все места сверлений обрабатываются, чтобы убрать все возможные травмоопасные места.

В двух металлических брусках нарезается резьба под диаметр соединительной шпильки и пазы, в которых будет крепиться абразив. Представленная ниже схема зажима поможет быстро и без лишних трудностей его собрать.

Металлический прут или спица с одной из сторон загибается плоскогубцами. Загнутый конец вставляется в отверстие одного из брусков. Ее предназначение – направляющая при точении для задания нужного угла.

Принцип точения на данном приспособлении:

Главные преимущества данного станка – компактность, простота и эффективность заточки, возможность выбрать и зафиксировать угол. Устройство можно держать в руках, либо установить с помощью держателя в тиски. Это позволяет брать его с собой в поход и использовать в полевых условиях.

Это позволяет брать его с собой в поход и использовать в полевых условиях.

Среди недостатков стоит отметить ограниченный набор параметров угла и невозможность установить произвольное значение.

На этом видео детально изложено, как сделать приспособление для заточки ножей своими руками по системе Лански:

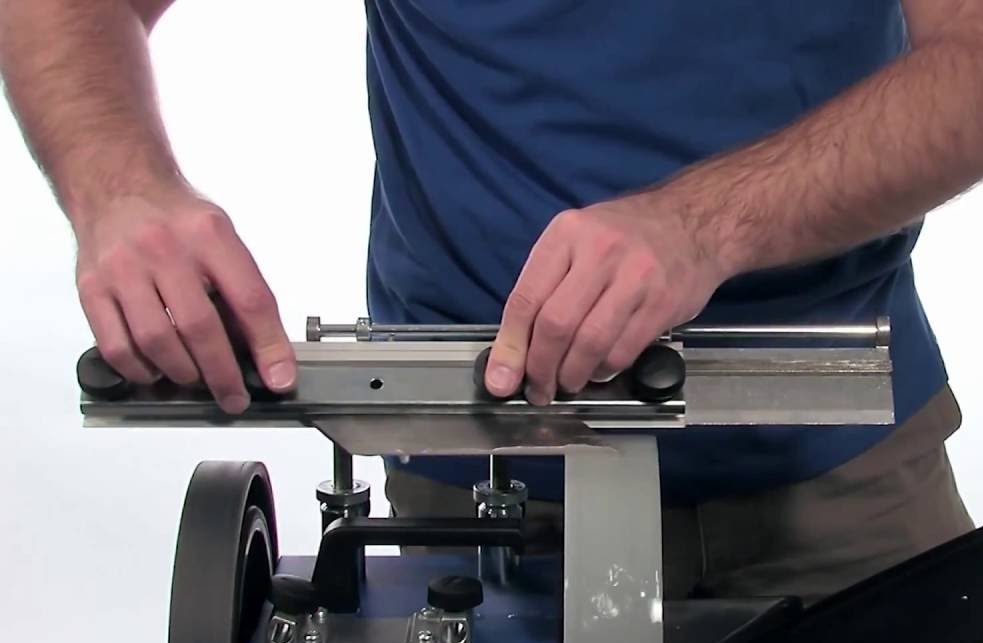

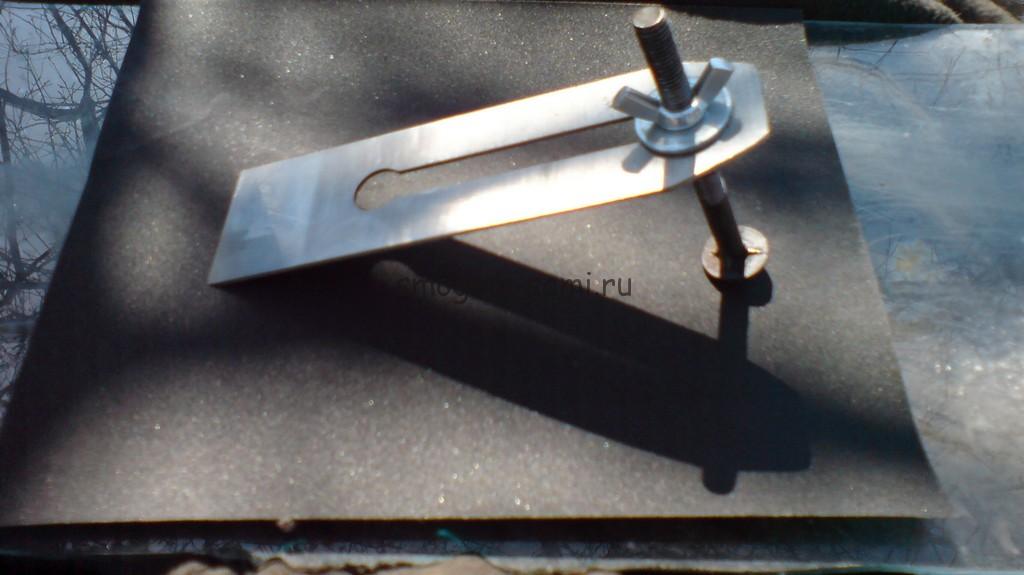

Станок с фиксацией клинка

Данный способ является видоизмененной версией предыдущего метода. Нож фиксируется на основании станка, а его владелец сам настраивает угол точения. При этом теряется компактность и мобильность станка. Использовать его можно только в домашних условиях.

Для изготовления такого приспособления потребуется:

- Листовая фанера или ДСП. Можно использовать детали от старой мебели.

- Шпилька с резьбой. Она будет выполнять роль штатива.

- Брусок твердой древесины.

- Металлическая пластина для крепления и удержания лезвия ножа на основании.

- Крепежные расходные материалы – гайки, болты.

Сборка конструкции начинается с подготовки основания. Из древесины изготавливаем основу и ножки. Они обрезаются так, чтобы после их соединения наклон основания составлял 20 градусов. В нижнюю часть устанавливается шпилька с резьбой образуя штатив. Для дополнительной прочности все места можно обработать герметиком или специальным клеящим составом.

Из древесины изготавливаем основу и ножки. Они обрезаются так, чтобы после их соединения наклон основания составлял 20 градусов. В нижнюю часть устанавливается шпилька с резьбой образуя штатив. Для дополнительной прочности все места можно обработать герметиком или специальным клеящим составом.

В центре основания устанавливается металлическая пластина. Предварительно в ней нужно просверлить отверстие соответствующее отверстию в основании станка. Через него пластина будет прижиматься к пластине, и таким образом удерживается лезвие ножа.

Рекомендуется приобрести алюминиевую пластинку, так как она не будет повреждать лезвие при сильном сжатии. Также для этой цели подойдут резиновые прокладки, снижающие негативное воздействие металла на металл и повышающие коэффициент трения, что препятствует случайному смещению лезвия во время точки.

Крепежный механизм для наждачного камня делается из оставшейся части шпильки и двух деревянных или металлических брусков. В брусках просверливаются отверстия под размер шпильки, закрепляются гайками с обеих сторон. Закрепление камня будет осуществляться закручиванием гаек. Этот процесс можно упростить, улучшив держатель пружиной со стороны ручки.

Закрепление камня будет осуществляться закручиванием гаек. Этот процесс можно упростить, улучшив держатель пружиной со стороны ручки.

Для выставления угла заточки потребуется два деревянных бруска, скрепленных между собой шарнирным механизмом. В одной части необходимо просверлить вертикальное отверстие под диаметр шпильки. Этой частью он будет одеваться на штатив, регулировать угол заточки и одновременно являться поворотным механизмом по горизонтальной оси.

Во второй части высверливается горизонтальное отверстие чуть большего диаметра. В этом отверстии будет передвигаться шпилька с наждачным камнем, поэтому необходимо полностью исключить возможность застревания.

Порядок заточки:

Главными преимуществами этого способа являются возможность установить любой угол заточки и быстрая замена абразивного элемента. Такой самодельный станок поможет довести любое лезвие до идеального состояния.

К недостаткам относится относительная громоздкость и повышенная сложность изготовления. Для изготовления некоторых деталей могут понадобиться специальные инструменты.

Для изготовления некоторых деталей могут понадобиться специальные инструменты.

Если у вас остались какие-либо вопросы по монтажу и использованию данного приспособления, то данное видео поможет полностью понять суть процесса:

Выбор абразивного элемента

Немаловажную роль в заточке лезвий играет точильный камень. Чаще всего для определения грубости абразива используют систему цифрового обозначения зерен на одну единицу измерения.

В зависимости от функциональной необходимости различают следующую градацию:

- До 250 – высока грубость. Для заточки ножей и других режущих инструментов не используется.

- До 350 – грубый абразив. Применяется для исправления физических дефектов или очень тупых лезвий.

- До 500 – средний абразив. Применяют для подгонки инструментов. Имеет малый спрос и редко используется.

- До 700 – мелкий абразив. Наиболее используемый тип точильного инструмента в повседневном режиме. Позволяет заточить лезвие до приемлемой остроты.

- До 1000 – ультра-мелкий абразив. Применим для шлифования поверхностей и доведения уже заточенных инструментов до идеальной остроты. Не эффективен для заточки тупых ножей.

Таким образом, если вы желаете с максимальной эффективностью точить свои режущие инструменты, необходимо комбинировать различные типы абразивов. Например, особо тупые ножи доводятся до приемлемого состояния грубыми камнями, затем производится заточка мелким абразивом. В завершение процесса осуществляется шлифовка ультра-мелкими камнями.

Наждак также отличается по своему происхождению:

- Природные. К таким относится японский водный камень, для работы с которым необходимы особые навыки и огромное терпение.

- Алмазные. Наиболее устойчивые к износу и разнообразные по грубости. Самые эффективные и относительно дешевые.

- Керамические. Считаются чем-то средним, между камнями природного и алмазного происхождения.

- Искусственные. Отличаются своей дешевизной, но при частом использовании быстро приходят в негодность.

Устройство для заточки ножей – необходимая вещь в каждом доме. Конечно, можно приобрести заточный станок промышленного производства. Но следует иметь в виду: ножеточки, которые продаются в специализированных магазинах, стоят довольно дорого и часто выходят из строя.

Сконструировать простейший точильный станок можно своими руками. Такая точилка не займет много места, а пользовать ей очень легко. Если же нет желания что-то мастерить, можно воспользоваться обычным точильным бруском. Однако станок для заточки ножей – это все равно отличная идея, ведь простейший станок всегда пригодится, и на нем можно затачивать другие инструменты.

Почему тупятся ножи

В некоторых домах ножи долго остаются острыми, и нужды в заточке не возникает. А у некоторых хозяев, наоборот, они тупятся то и дело. Почему же так происходит? Вот самые распространенные причины:

Станок своими руками

Когда-то в старину точильные станки были редкостью. Когда в деревню или в город приезжал точильщик, все местные жители несли ему свои ножи, ножницы и другие режущие инструменты. В те времена станок представлял собой круг, на котором в горизонтальной плоскости размещался нож. Круг вращался, и лезвие заострялось .

В те времена станок представлял собой круг, на котором в горизонтальной плоскости размещался нож. Круг вращался, и лезвие заострялось .

До сих пор многие хозяева, которые заботятся о своих ножах, затачивают эти предметы в горизонтальном положении, пользуясь специальным бруском. Он сделан из абразивного материала, и лезвие, соприкасаясь с бруском, восстанавливает свою остроту. Если нет точильного станка, этот способ вполне можно использовать. Однако, затачивать ножи в горизонтальном положении весьма неудобно, особенно если делать это на весу. В связи с этим многие домашние мастера самостоятельно изготавливают точильные станки. Вот основные преимущества такого станка:

Принцип действия приспособления

Вот как устроен простейший точильный станок:

Для заточки на таком станке не нужно прикладывать никаких физических усилий, а хороший результат достигается очень быстро. Риск травмировать руку сводится к нулю.

Когда лезвия заточены, встает вопрос о том, как их правильно использовать и хранить. Многие домохозяйки, помыв ножи, не вытирают их насухо полотенцем, а просто складывают кучей в сушилку для посуды, чтобы с режущих инструментов стекла вода. Делать так ни в коем случае нельзя . Когда непросушенные, влажные ножи лежат друг на друге в горизонтальном положении, они быстро ржавеют и тупятся.

Многие домохозяйки, помыв ножи, не вытирают их насухо полотенцем, а просто складывают кучей в сушилку для посуды, чтобы с режущих инструментов стекла вода. Делать так ни в коем случае нельзя . Когда непросушенные, влажные ножи лежат друг на друге в горизонтальном положении, они быстро ржавеют и тупятся.

Поэтому вместе с точильным станком есть смысл сконструировать специальное устройство для хранения ножей. Такое устройство представляет собой деревянную стойку, в которой сделаны прорези различного размера. В эти прорези вставляются клинки лезвием вниз. Таким образом, режущие инструменты не соприкасаются друг с другом, а лезвия все время сухие. Для того, чтобы вынуть ножик из «гнезда», нужно лишь аккуратно потянуть за его рукоятку.

Правильное пользование ножами

Конечно, точить ножи на самодельном станке – одно удовольствие. Приятно смотреть, как тупое лезвие становится острым и начинает блестеть. Однако, никто не любит делать лишнюю работу. Поэтому, чтобы реже точить их, за ними нужно правильно ухаживать. Вот несколько полезных советов:

Вот несколько полезных советов:

Острота кухонных приборов во многом зависит не только от качества продукции и металла, из которого выполнены лезвия, но и от условий хранения. Даже самый хороший нож быстро заржавеет, если постоянно держать его в воде и хранить в горизонтальном положении вместе с другой кухонной утварью.

Правильная заточка ножей имеет большое значен ие в быту. Когда лезвие хорошо заточено, работать с ним легко и приятно. Но главное, что травмироваться острым ножом намного сложнее, чем тупым. Заточка ножей на самодельном станке не отнимет много времени и сил, зато режущие инструменты после этого станут как новенькие. Порой самодельные точильные станки используются даже в кафе и ресторанах, чтобы облегчить работу поваров. Но можно воспользоваться и обычным бруском, ведь все зависит от желания и возможностей.

Чтобы выполнять свои функции, ножи должны быть всегда острыми. Любая хозяйка, используя нож для резки продуктов, знает, насколько быстро он затупляется.

Можно изготовить заточку из деревянных брусков . Потребуется 4 бруска одинакового размера: 2 – деревянные, а 2 – абразивные. Дерево шлифуют, удаляя все заусеницы с помощью наждачной бумаги. На них наносят разметку в зависимости от нужного угла, к ним прикладывают точильный камень и фиксируют его ширину. На разметке делают пропилы глубиной 1,5 см. В углубления вставляют абразивные бруски и фиксируют их с помощью болтов.

Рассмотрим действие зажимного устройства. Нож закрепляется и остается неподвижным, а камень делает поступательные движения. Он формирует режущую ровную кромку на острие ножа под необходимым углом. Чтобы сделать лезвие идеально острым, нужно последовательно менять заточные камни. Нужно помнить, что двигаться камни должны строго перпендикулярно участку, который затачивается.

Стамески и ножи для рубанков можно наточить в домашних условиях. Нужно сделать элементарное приспособление, где будет фиксироваться угол заточки. Заточка осуществляется строго на шлифовальной бумаге.

Простой точильный станок для ножей

Для его изготовления нужны две пары реек и брусок. Рейки соединяются между собой при помощи регулируемых винтов, между ними устанавливается брусок. Конструкция должна быть устойчивой, ее нежелательно двигать по рабочему столу. Чтобы лучше зафиксировать брусок, нужно предусмотреть опорные планки, которые можно расположить между деревянными компонентами.

Своими руками сделать просто. Необходимо приготовить нужный инструмент.

Такой станок имеет недостатки:

- не всегда можно контролировать угол заточки, особенно если долго работаешь;

- конструкция неустойчивая, нужен еще один узел фиксации;

- нужно регулярно подтягивать винты, чтобы не изменилось расположение бруска.

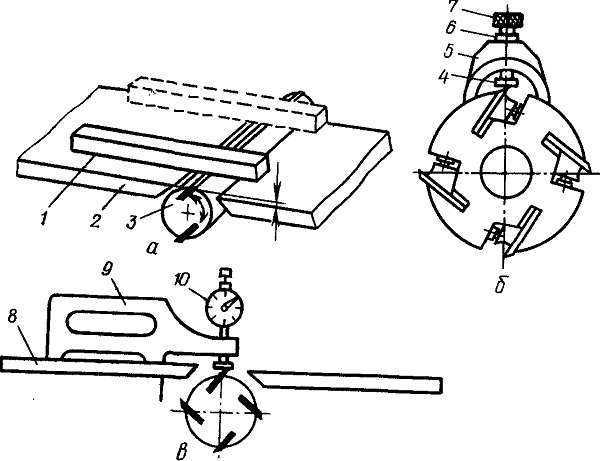

Заточка строгальных ножей

Это сложный процесс, для выполнения которого нужны определенные знания и умения. Сложно найти в продаже приспособление для заточки строгальных ножей. Многие осуществляют это на обычных заточках. Рекомендуется для этого случая приобрести современное низкооборотное точило, которое оснащено водяным охлаждением.

Чтобы сделать строгальный нож острым , нужно найти ровный и незасаленный камень, которые применяется в этой области. Прекрасно подойдет водный камень.

Наточить такой нож можно в любой автомобильной мастерской, где есть инструмент для заточки ножей. За дополнительную плату вам сделают острым любое лезвие, используя специальный станок.

Заточка ножей бывает двух видов : односторонняя и двухсторонняя. Методы работы будут отличаться друг от друга. Это нужно учитывать.

Выбирая качественный брусок, нужно брать камень со средним зерном.

Ножи, которые имеют специальные покрытия для режущих кромок, не нужно затачивать. Они изготовлены из особо твердых сплавов, которые защищают клинок от износа.

Точило со специальной режущей кромкой в виде зубьев не стоит пытаться наточить обычным способом. Для такого лезвия нужно применять лазерный контроль, которого нет в обычной квартире.

Часто мыть клинки горячей водой нельзя, так как от этого их лезвия тупятся быстрее.

Чтобы быстро наточить клинок , не имея под рукой специального приспособления, используйте обычную керамическую кружку. Ее дно, обычно, имеет не покрытый глазурью шероховатый обод – его можно использовать вместо камня. Метод подходит для вспомогательной подточки.

В некоторых селах до сих пор практикуют метод заточки клинков о фундамент . Для его изготовления применялся цементно-песчаный раствор, поэтому поверхность фундамента обладает зернистой поверхностью. Конечно же, такой способ для жильцов многоквартирных домов нельзя назвать приемлемым, но это довольно-таки неплохой вариант.

Заключение

В каждом доме обязательно должно быть приспособление для заточки ножей. Простую модель устройства для заточки ножей можно сделать своими руками.

Пусть это будет самая простая модель, но если она будет сделана своими руками, ваши лезвия никогда не будут тупиться.

Станок для заточки плоских строгальных ножей, ножей для рубанка, стамесок, зубил, долот, спиральных сверл TS 150

Приспособление для заточки сверл должно быть в арсенале любого домашнего мастера

При работе с твердыми заготовками, рабочая поверхность сверла быстро изнашивается. Затупленное сверло сильно нагревается и теряет прочность. Это происходит по причине «отпускания» металла. Инструмент периодически надо затачивать. Впрочем – это относится не только к сверлам.

Затупленное сверло сильно нагревается и теряет прочность. Это происходит по причине «отпускания» металла. Инструмент периодически надо затачивать. Впрочем – это относится не только к сверлам.

Сверла относятся к недорогим приспособлениям. Во всяком случае, те модели, которые используются в домашнем хозяйстве. Тем не менее, покупать новый наконечник всякий раз после его затупления – расточительно.

Существуют фабричные приспособления для заточки, но при этом нарушается концепция экономного использования домашних инструментов.

Сверла по дереву практически не тупятся, разве что инструмент можно «загнать» на высоких оборотах в смолистой заготовке. Победитовые наконечники по бетону и камню не затачивают. Остается заточка сверла по металлу. Многие слесари со стажем проводят эту процедуру своими руками, безо всяких приспособлений.

Однако, точность работ оставляет желать лучшего, да и глазомер не у каждого домашнего мастера развит настолько профессионально. В любом случае, минимальная механизация необходима.

Как изготовить самодельное приспособление для заточки сверл?

В первую очередь, необходимо обзавестись средством контроля. Как бы вы не затачивали сверло, необходим шаблон для проверки точности работ.

Обычные сверла для работы с черными металлами имеют угол кромки 115-120 градусов. Если вами приходится работать с разными материалами – ознакомьтесь с таблицей углов:

| Обрабатываемый материал | угол заточки |

| Сталь, чугун, бронза твердосплавная | 115-120 |

| Латунные сплавы, мягкая бронза | 125-135 |

| Красная медь | 125 |

| Алюминий и мягкие сплавы на его основе | 135 |

| Керамика, гранит | 135 |

| Древесина любых пород | 135 |

| Магний и сплавы на его основе | 85 |

| Силумин | 90-100 |

| Пластик, текстолит | 90-100 |

Зная эти значения, можно приготовить несколько шаблонов, и в соответствии с ними производить заточку самостоятельно. При этом можно одно и то же сверло применять для различных заготовок, стоит лишь поменять угол вершины рабочей области.

При этом можно одно и то же сверло применять для различных заготовок, стоит лишь поменять угол вершины рабочей области.

Простейшая, но очень эффективная приспособа для заточки – втулки разного диаметра, закрепленные на каком-нибудь основании. Схематический чертеж устройства на иллюстрации:

Лучше всего изготовить целую обойму из медных или алюминиевых трубок, под типовые размеры сверл. Или насверлить в бруске из мягкого материала достаточное количество дырок. Главное – установить на вашем точиле удобный подручник, который позволит под правильным углом передвигать приспособление для заточки, и служить надежным упором.

Таким способом пользовались наши деды. Только в качестве материала для изготовления заточного станочка – уголка, использовали дубовый брусок.

В принципе, достаточно было разместить напротив боковой поверхности наждака стол или верстак – и заточной станок готов. При этом качество и точность обработки была на высоком уровне.

Существуют разные чертежи приспособлений для заточки.

Можно воспользоваться готовым, или разработать его самостоятельно. Главное – понять принцип работы со сверлом.

Если инструмент провернется хотя бы на миллиметр – он будет испорчен, и придется стачивать некоторое расстояние для повторной обработки.

После окончания заточки, дайте сверлу остыть и проведите замеры при помощи шаблона. Обе кромки должны быть симметричны с точностью до десятых долей миллиметра. Особенно это важно для сверл малого диаметра.

На схеме показаны типичные ошибки самостоятельной заточки:

- Углы подобраны правильно и симметрично – а длины режущих кромок неодинаковы. Центр сверления смещен относительно оси сверла. При работе с таким инструментом будут возникать биения, при начале сверления невозможно будет точно попасть в разметку. Сверло с большой долей вероятности сломается;

- Центровка точная, углы режущей кромки несимметричны. При создании отверстия будет работать лишь одна режущая рабочая часть. Сверление будет происходить медленней, наконечник быстро перегреется.

Возможно «отпускание» закаленного металла от нагрева. Кроме того, отверстие будет разбито, а его диаметр больше диаметра сверла.

Возможно «отпускание» закаленного металла от нагрева. Кроме того, отверстие будет разбито, а его диаметр больше диаметра сверла.

Популярное: Рассмотрим несколько способов, как точить керамический нож дома

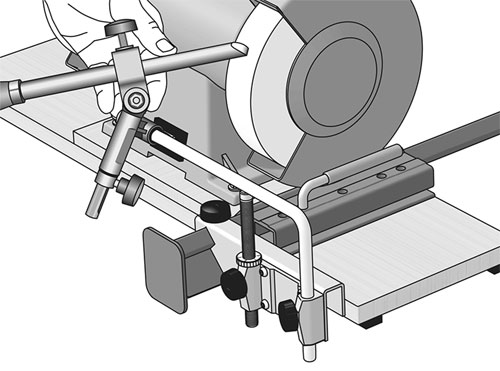

Конструкция точильного станка для спиральных сверл по металлу, изготовленная из подручных материалов

В качестве основы взят бытовой точильный станок с гордой надписью «сделано в Германии», имеющий все признаки изделия из Поднебесной. Тем не менее, работает он исправно, биения оси нет, обороты под нагрузкой держит.

Техническое задание поставлено следующее:

- подручник должен быть строго на одной горизонтали (или выше ее) с осью вращения наждака;

- конструкция прочная и надежная, обеспечивающая безопасность работ;

- должна быть возможность как ручной заточки, так и полуавтоматической – с помощью приспособы;

- форма подручника позволяет свободно опускать хвостовик сверла на необходимый угол.

Никаких дефицитных деталей для изготовления приспособления не требуется. Все материалы фактически валялись под ногами в сарае. Обработка заготовок производилась болгаркой, тем же самым модернизируемым точилом, и сваркой.

Все материалы фактически валялись под ногами в сарае. Обработка заготовок производилась болгаркой, тем же самым модернизируемым точилом, и сваркой.

Поскольку упор предполагалось делать качающимся (для полуавтоматического режима), было изготовлено петлевое соединение. Отверстия трубки, кронштейна и болта подобраны точно, для отсутствия люфтов. Полученное приспособление имеет две степени свободы.

Площадку можно вращать по вертикальной оси – меняя угол заточки сверла. Эта ось фиксируемая. Также подручник может качаться, опираясь на горизонтальную ось, обеспечивая правильную артикуляцию во время заточки. Эта степень свободы не фиксируемая.

Для опорной пластины выбран металл толщиной 4 мм, остальные элементы конструкции – 3 мм. Прочность получается более чем достаточная. Подручник жестко соединяется с корпусом наждака. Разумеется, крепить его к защитному кожуху недопустимо, поэтому прикручиваем кронштейн с помощью дополнительной металлической «щеки».

К подручнику (точнее к опорной пластине) прикручивается собственно направляющая пластина для сверл. Пластина толщиной 5 мм, в ней пропилен треугольный паз для фиксирования сверла во время обработки.

Пластина толщиной 5 мм, в ней пропилен треугольный паз для фиксирования сверла во время обработки.

Угол поворота конструкции – 90 градусов. Это обеспечит заточку любым способом, от метода Леонтьева – до прижима под одним углом с выработкой острого угла кромки за счет кривизны наждака.

Популярное: Съемник шаровых опор своими руками – экономим на инструментах

Обрабатываемое сверло не только прочно держится в канавке – его можно свободно подавать к абразиву вдоль паза, без малейшего отклонения угла заточки.

За счет некоторого превышения плоскости опорной пластины над осью вращения диска, достигнута оптимальная форма заточки затылка рабочей кромки.

Перед началом работ прижимаем сверло к пластине и выставляем режущую кромку параллельно пластине. На этом юстировка заканчивается и можно подавать инструмент к наждаку. Заточка сверла требует определенных навыков, делайте все не спеша внимательно следите за углом заточки.

Точность работ высочайшая, шаблон фактически не требуется. На установку приспособления и настройку угла требуется некоторое время, зато можно быстро заточить пару десятков сверл, не затрачивая никаких усилий.

На установку приспособления и настройку угла требуется некоторое время, зато можно быстро заточить пару десятков сверл, не затрачивая никаких усилий.

Если необходимо заточить бур с твердосплавной насадкой – качающуюся пластину можно закрепить на фиксированный угол. Для этого требуется лишь подложить пару шайб под гайку оси.

Приспособление для заточки сверл и приспособления к нему +

про ступенчатые сверла

Заточка бурава может производиться вручную, на станках или специальных абразивных дисках.

Если вы затачиваете сверло вручную, то его необходимо:

- крепко держать за хвостовик, а другой рукой направлять его спиральную часть;

- режущую кромку сверла прижать к боковой поверхности абразивного круга;

- после заточки одной стороны необходимо плавно повернуть сверло, при этом режущие кромки обязательно должны иметь правильный наклон к оси и принять нужную конфигурацию.

Сверло затачивают с обеих сторон поочередно. При этом обязательно контролируйте режущие кромки.

Помните! Острие бурава должно находиться ровно по центру.

В противном случае при работе он будет отклоняться. Стоит отметить, что на сверло ни в коем случае нельзя сильно давить, иначе оно может получить дефекты (изгиб).

Например, если после заточки вы заметили, что режущие кромки неодинаковы и наклонены под разными углами к оси, то это значит, что середина поперечной кромки находится не в центре сверла, и оно будет неправильно работать.

Поэтому все специалисты рекомендуют использовать специальный заточной станок для сверл.

Во время заточки обязательно обратите внимание на изначальный угол инструмента. Именно он в дальнейшем станет вашим ориентиром. Затем осмотрите буравчик на предмет повреждений:

- если вы обнаружили серьезные дефекты, то можно воспользоваться грубой наждачной бумагой;

- если дефекты маленькие и сверло затуплено совсем чуть-чуть – воспользуйтесь доводочным кругом.

Эта операция необходима для тонких буравов;

Эта операция необходима для тонких буравов; - если сверло по бетону имеет дефекты конуса хвостовика – обработайте верхнюю часть инструмента, аккуратно прижимая его к точильному кругу;

- после обработки ещё раз тщательно осмотрите заднюю поверхность бура;

- если вы заметили, или определили шаблоном, что у вас получился идеальный конус – вы правильно заточили инструмент.

После этого обработайте режущую кромку сверла. Размер перемычки при рациональном обтачивании инструмента должен быть 1-1,7 мм.

Какие особенности у точильных станков

Самодельное устройство для затачивания сверл рассчитано на сквозные и глухие буравчики из сталей, чугунок и различных твердых сплавов. В зависимости от типа, станки могут быть наделены разными функциями. На некоторых из них во время работы можно варьировать угол.

Станки для заточки бывают:

- универсальные – применяются для различных режущих инструментов;

- специализированные – для одного вида.

Именно к универсальным станкам относят устройства для заточки сверл, ведь на них можно обрабатывать:

- метчики;

- фрезы;

- долбняки;

- зенкеры.

Станки подразделяют на две категории:

- Промышленные – имеют высокую мощность и рассчитаны на заточку инструмента большого диаметра. Мощность зависит напрямую от двигателя.

- Бытовой точильный станок для сверл – достаточно компактный и используется зачастую для домашнего пользования. С его помощью можно обрабатывать даже буры малых диаметров.

Различают семь методов заточки:

- Одноплоскостной.

- Сложно-винтовой.

- Фасонный.

- Эллиптический.

- Конический.

- Двухплоскостной.

- Винтовой.

Как изготовить приспособление для заточки сверл

Для изготовления самодельного станка вам потребуются:

- тумблер;

- абразивный круг;

- заглушка;

- двигатель;

- подставка;

- провода.

Следуйте нашим советам:

- В целях безопасности поместите самодельный станок в корпус, снаружи оставьте только ось и абразивный круг. Помните, прибор будет работать от сети.

- Заранее выберите место, где будет стоять ваше приспособление для заточки сверл. Желательно, чтобы оно находилось на металлическом столе.

- Далее поставьте электродвигатель на столешницу с помощью креплений (струбцин) и отметьте места отверстий для болтов, если у него есть лапки.

- После этого уберите электромотор и сделайте 4 отверстия.

- Позже снова установите двигатель и аккуратно закрепите его с помощью болтов.

Совет: Если у двигателя нет лапок – можно укрепить его с помощью металлических полос (хомутов).

Электродвигатель для нашего будущего станка должен быть оснащен специальным удлиненным валом, на который следует надеть зернистый диск. Для этого:

- Установите крепежную гайку, предварительно нарезав на конце вала правую резьбу.

- Закрепите диск с помощью шайбы и гаек.

Если диаметр вала и отверстия диска совпадают, то установите на вал шайбу, а затем абразивный диск. Если диаметр вала и отверстия не совпадают, то вам необходимо добавить втулку.

Предварительно сделайте в ней специальное боковое отверстие с резьбой для болта, чтобы иметь возможность плотно закрепить её на вал. После этого вы можете надеть втулку.

Если вы не можете определиться с электродвигателем, то просто возьмите мотор старой стиральной машинки. Он идеально подойдет для самодельного устройства заточки.

Стоит отметить, что вы должны заранее приготовить пускатель и провода, которые впоследствии нужно будет соединить. Очень важно, чтобы пускатель имел как минимум три-четыре разомкнутых контакта. Его обмотка должна подключаться с помощью двух кнопок к фазной линии.

Внимание! Электродвигатель будет небезопасным, независимо от типа – при работе вращающийся вал может случайно намотать шнур, провод, волосы.

Совет: Изготовьте металлический короб для защиты станка от пыли, абразивных частиц, а вас – от случайных травм.

Как правильно заточить сверло на станке

- При заточке необходимо следить за тем, чтобы два плечика сверла были одинаковые.

Если вы достигнете такого соответствия – значит ось вращения сверла полностью совпадет с центром отверстия.

Если вы достигнете такого соответствия – значит ось вращения сверла полностью совпадет с центром отверстия. - Перед началом заточки обязательно убедитесь в том, что абразивный диск плотно закреплен.

- Всегда начинайте процесс более грубым абразивом.

После того, как на вашем сверле появится заусенец, вы можете сменить абразив на более мелкий. - Следите за углом заточки.

- Не допускайте переключением обмоток, чтобы абразивный диск крутился наоборот. Он должен всегда двигаться только в направлении лезвия.

Учтите, что сверла не выносят излишнего перегрева. Во время заточки регулярно охлаждайте буравчик.

Но ни в коем случае не опускайте в воду раскаленное докрасна сверло, так как в нем могут появиться каверны.

Дополнительные приспособления

про сверло Форстнера

Чтобы не держать сверло в процессе заточки на весу (это может привести к травме) предусмотрите подложку или направляющую в виде маленькой приставки. Она выполняется из полосы металла, изгибается, как показано на рисунке и прикручивается к станине (основанию). Сверло опирают на нее и подводят к кругу под нужным углом.

Сверло опирают на нее и подводят к кругу под нужным углом.

Сделайте на направляющей, описанной выше, риски (отметки) под необходимые углы заточки. Пользоваться ей станет намного удобнее.

Если это для вас сложно – отрежьте верхнюю часть обычного транспортира и приклейте на направляющую.

Углы менее 300 для заточки не применяются, поэтому жертвуем ими.

- Универсальное приспособление

Для облегчения заточки инструмента, в частности сверл, разработан механизм, состоящий из сверлильного патрона, вала, роликовых направляющих (салазки) и транспортира.

Основную подложку, описанную выше, делают широкой. На нее приклеивают транспортир. Высверливают отверстие, в которое вставляют болт, служащий осью для поворотной поверхности.

На нее устанавливают на роликовых салазках пластину, на которой закреплена труба с патроном на оси. Сама пластина движется вперед/назад с помощью обычного механизма подачи (ось с резьбой).

В нижней части поворотной пластины укреплен указатель-ограничитель смещения.

Он служит для поворота устройства на нужный угол и для его стопора.

Работа с приспособлением

- В патрон вставляется сверло.

- Пластину поворачивают на нужный угол и стопорят указателем.

- Крутят рукоять, добиваясь необходимой заточки половины сверла.

- Замечают деление.

- Поворачивают сверло на 900 и повторяют операцию, доводя сверло до замеченной точки.

Источник: https://refite.ru/prisposoblenie-dlya-zatochki-sverl.html

Станки для заточки строгальных станков: автоматические и ручные

Строгальные станки имеются практически в каждой частной мастерской или на большом производстве, где осуществляется обработка древесины. О необходимости поддержания ножей в нужном состоянии говорят следующие факты:

- при строгании поверхности затупленными ножами она покрывается ворсом и даже может иметь значительные неровности;

- подтертые режущие кромки в ходе работы крошатся;

- использование изношенных режущих поверхностей способствует перегрузке двигателя, а это может привести к его преждевременному выходу из строя.

Точильные станки для заточки ножей различаются по способу подачи последних. Подача ножей может осуществляться:

- вручную;

- автоматически.

Станки с ручной подачей имеют следующую конструкцию:

- платформу-основание;

- абразивный элемент;

- каретку для фиксации обрабатываемой единицы.

Устройства для заточки строгальных станков бывают ручными и автоматическими

В ходе работы данного устройства нож перемещается при помощи рукоятки. Такой прибор имеет небольшие размеры, он может быть размещен на любой горизонтальной поверхности.

Полностью автоматизированные станки устанавливаются на станину из чугуна, они отличаются большими размерами и довольно разнообразным набором опций. Скорость обработки и толщина снимаемого слоя устанавливаются автоматически. Такие устройства могут одновременно обрабатывать несколько ножей.

Существуют автоматические станки для заточки строгальных ножей и приборов домашнего пользования. Они характеризуются небольшими размерами, а также имеют возможность установки скорости. Однако за один раз можно обработать только единицу инструмента.

Они характеризуются небольшими размерами, а также имеют возможность установки скорости. Однако за один раз можно обработать только единицу инструмента.

Заточка сверла по металлу

В арсенале любого мастера, как правило, присутствуют сверла. Для того чтобы данные режущие приспособления функционировали исправно, требуется, чтобы они были качественными и достаточно острыми. Не секрет, что со временем любое сверло, даже изготовленное из суперпрочного закаленного сплава, теряет свою остроту. В таком случае необязательно его выбрасывать — рачительный мастер может восстановить геометрию и работоспособность затупившегося сверла. Данные работы вполне можно произвести самостоятельно, применив несложные приспособления наподобие точильного круга.

Признаки необходимости затачивания сверла

Для хозяйственных нужд чаще всего используются сверла небольшого диаметра – не более 16-18 мм. В отличие от аналогов для обработки древесины, которые могут служить в течение длительного времени без всякого затачивания, сверла по металлу для эффективного использования должны быть исключительно острыми. Тем не менее, в процессе обработки металла они довольно быстро изнашиваются.

Тем не менее, в процессе обработки металла они довольно быстро изнашиваются.

Такой режущий инструмент, начиная затупляться, при эксплуатации издает неприятный резкий скрип. При сверлении металла наблюдается значительное нагревание режущих кромок, в таких случаях отвод тепла от их уголков сильно затруднен. Соответственно, сверло тупится начиная с уголка, и постепенно данный процесс охватывает всю кромку, и она становится заметно закругленной. Далее начинается истирание задних граней и сминаются режущие кромки.

Без заточки такой инструмент в процессе эксплуатации станет перегреваться, и процесс изнашивания его значительно ускорится.

Каждый раз выбрасывать сверла и приобретать новые довольно накладно. Во избежание этого необходимо вовремя выполнять заточку. Удобно выполнять ее, используя специализированное оборудование. Восстановить работоспособность сверла можно также самостоятельно — для заточки сверла по металлу своими руками можно обойтись использованием подручных инструментов с приспособлением в виде точильного круга.

В домашних условиях для заточки сверла по металлу применяют приспособления в виде:

- шлифмашины;

- электроточила;

- электродрели, оснащенной специальной насадкой.

Подобное оборудование наверняка найдется почти в каждой мастерской либо в гараже. В целом, подойдет любое приспособление, электродвигатель которого сможет обеспечить необходимое число оборотов – порядка 1000-1500 об/мин. Потребуется собрать платформу для установки мотора и присоединить к нему абразивный камень.

Технология затачивания сверла

Для получения отверстий в металле применяют спиральные сверла с выточенными продольными канавками, по которым уходит появляющаяся при обработке материала стружка. Вследствие наличия канавок на таком сверле имеются два винтовых пера (их также иногда именуют «зубы»). Ширина канавки и пера режущего инструмента должна быть примерно одинаковой. Сердцевина его определяется глубиной канавки. Следует учесть, что при чрезмерном увеличении ее более удобно размещается стружка, но толщина сердцевины уменьшается — вследствие этого она может быть ослаблена, в таком случае прочность сверла снизится.

Отклоненную назад под углом винтовую поверхность такого режущего инструмента, по которой стекает стружка, принято именовать передней гранью. Данный угол заточки сверла по металлу, образуемый винтовой канавкой, соответственно обозначают как передний.

Благодаря наличию отклонения, металлическая стружка легко спускается по данной грани. Поверхность режущего инструмента, обращенную к детали, именуют задней гранью, а угол, на который она отклонена от поверхности резки – соответственно, задним углом. Такое отклонение помогает снизить трение инструмента при сверлении.

Режущая кромка образуется на пересечении передней грани сверла с задней.

Заточку можно освоить, немного потренировавшись на вышедших из строя старых сверлах. Чтобы понять, как правильно заточить сверло по металлу, потребуется сначала потренироваться «держать» нужный нажим и наклон. Главное – научиться соблюдать передние и задние углы, а также не перетачивать переднюю грань. Выбрать угол наклона можно, отталкиваясь от диаметра режущего инструмента (в диапазоне от 1/4 мм до 1 см он меняется от 19 до 28°), а также от типа используемого материала (с повышением его мягкости наклон увеличивается). Таблица углов заточки сверла по металлу приведена ниже.

Таблица углов заточки сверла по металлу приведена ниже.

Затачивание следует осуществлять, обрабатывая задние грани сверла, при этом требуется, чтобы выточенные оба зуба получились идентичными. Достаточно сложно добиться получения нужной формы задней грани и выдержать необходимый задний угол наклона. Реализовать данные задачи непросто.

Если условия не будут соблюдены, при сверлении металла трение задней поверхности и сопутствующее нагревание увеличатся — следовательно, долговечность данного режущего инструмента может несколько снизиться.

На производстве для затачивания сверл по металлу применяется специальное оборудование, в домашних условиях потребуется произвести заточку упрощенным способом при помощи имеющихся в наличии приспособлений.

Подготовка к затачиванию сверла

Для выполнения работ по заточке сверла необходимо надлежащим образом подготовиться. Стоит учесть, что при взаимодействии вращающегося точильного камня и инструмента металлические частицы и искры могут разлетаться во все стороны, и при попадании на открытые участки тела, особенно в глаза, могут стать причиной серьезных повреждений. Таким образом, в процессе заточки сверла по металлу потребуется обязательно использовать защитные очки и перчатки.

Таким образом, в процессе заточки сверла по металлу потребуется обязательно использовать защитные очки и перчатки.

Следует также учесть, что вследствие трения о вращающуюся плоскость точильного диска инструмент ощутимо нагревается, поэтому в процессе заточки потребуется периодически охлаждать его, чтобы не допустить перегрева. Для этого следует приготовить емкость, наполненную водой, в которую потребуется окунать обрабатываемое сверло. Если оно все же перегреется, то металл приобретет ненужную хрупкость и не сможет выдерживать значительные нагрузки, при дальнейшей службе такой инструмент быстро придет в негодность.

Способы заточки

Спиральные сверла широко применяют в бытовых условиях, с их помощью можно обрабатывать как древесину, так и металл. Такой режущий инструмент оснащают хвостовиком одно- либо двухплосткостной, конической, винтовой либо цилиндрической формы.

Способ заточки сверла по металлу зависит от того, какую форму требуется придать его задней поверхности. Одноплоскостное затачивание подразумевает ровное стачивание задней поверхности зуба в виде плоскости с соблюдением заднего угла наклона 29-30 °. При таком затачивании потребуется соблюдать максимальную аккуратность, так как есть опасность крошения режущей кромки. Данный метод оптимально подходит для сверл с небольшим диаметром (до 0,3 см).

Одноплоскостное затачивание подразумевает ровное стачивание задней поверхности зуба в виде плоскости с соблюдением заднего угла наклона 29-30 °. При таком затачивании потребуется соблюдать максимальную аккуратность, так как есть опасность крошения режущей кромки. Данный метод оптимально подходит для сверл с небольшим диаметром (до 0,3 см).

Универсальные сверла с диаметром, превышающим 3 мм, чаще всего обрабатывают при помощи конической заточки. При этом необходимо по возможности повторить первоначальную заточку – в таком случае будут оптимально соблюдены нужные углы.

Вручную процедуру затачивания в упрощенном виде можно выполнить следующими способами:

- Возьмите сверло в левую руку недалеко от конуса, правой рукой необходимо захватить хвостовик. Прижмите заднюю поверхность сверла к точильной плоскости. Затем в направлении от режущей кромки потребуется непрерывно, медленно и плавно производить покачивание его рукой. Стоит учесть, что сверло не следует отрывать от точильного камня, пока задняя грань зуба не приобретет нужную форму конуса.

Далее процедуру следует повторить для второго зуба.

Далее процедуру следует повторить для второго зуба. - Как и при использовании вышеописанного метода, сверло потребуется держать левой кистью руки возле конуса, а в другую руку взять хвостовик. Далее потребуется прижать его к плоскости абразивного диска и, плавно вращая сверло вокруг своей оси, затачивать его заднюю поверхность. При этом не следует отрывать режущий инструмент от абразивного диска. Для максимально точного соблюдения нужного угла наклона сверла можно применить специальные втулки либо стойки.

После подобной обработки несложно получить хвостовик в виде конуса. Для домашнего сверла с диаметром до 1 см данной заточки может оказаться достаточно. При наличии инструмента большей толщины рекомендуется дополнительно немного подточить впереди в области хвоста режущую кромку – данная мера позволит облегчить процесс сверления.

При правильной заточке сверла по металлу должна быть соблюдена симметричность относительно оси. Требуется, чтобы его кромки были прямыми и одной длины. Кроме того, требуется получить равные углы (заострения кромки, а также задние) у вершины инструмента. Проверить качество его заточки несложно, применив шаблон, изготовленный из листового металла толщиной около 1 мм. При помощи его удобно контролировать величину угла заострения.

Кроме того, требуется получить равные углы (заострения кромки, а также задние) у вершины инструмента. Проверить качество его заточки несложно, применив шаблон, изготовленный из листового металла толщиной около 1 мм. При помощи его удобно контролировать величину угла заострения.

Победитовое сверло с напайками также может затупиться. Улучшить его остроту можно, применив электроточило с алмазным камнем (кроме того, для обработки твердого металла потребуется снизить скорость до минимальной). Затачивать такие сверла можно, если высота напайки составляет около 10 мм – в таком случае следует применить одноплоскостное затачивание короткими касаниями диска точила, придавая задней поверхности плоскую форму и стачивая ее до напайки. Кроме того, потребуется подточить и переднюю поверхность. Угол затачивания победита составляет 170°.

Как выполнять заточку сверла: полезные советы

При проведении заточки не следует забывать, что в процессе трения об абразивный диск сверло в значительной степени нагревается. При возникновении перегрева металл размягчается, теряя при этом прочность. Чтобы сохранить максимальную работоспособность сверла в дальнейшем, в процессе заточки при нагревании необходимо периодически окунать его в емкость с водой либо раствор соды (машинным маслом при этом пользоваться не рекомендуется). Стоит учесть, что твердосплавные сверла в подобном охлаждении не нуждаются.

При возникновении перегрева металл размягчается, теряя при этом прочность. Чтобы сохранить максимальную работоспособность сверла в дальнейшем, в процессе заточки при нагревании необходимо периодически окунать его в емкость с водой либо раствор соды (машинным маслом при этом пользоваться не рекомендуется). Стоит учесть, что твердосплавные сверла в подобном охлаждении не нуждаются.

Если же вследствие каких-либо причин приходится затачивать инструмент всухую, то необходимо использовать минимальную скорость вращения затачивающего диска. Кроме того, потребуется последовательно снимать минимальный слой стружки, и при наличии малейших признаков перегревания останавливать процедуру до остывания металла. Потребуется постоянно следить, чтобы он нагревался не выше комфортной для рук температуры.

Заточку сверла рекомендуется выполнять в направлении, противоположном движению абразивного диска — в результате подобной обработки уменьшается риск смять и искрошить кромку. Обработанное таким способом сверло будет служить достаточно долго.

В условиях производства заточку сверл завершают доводкой с помощью точильного круга с мелкой зернистостью абразива. В результате проведения данной процедуры поверхности режущего инструмента можно придать максимальную гладкость, убрав при этом зазубрины. После нее сверло приобретает большую устойчивость к износу. Если у вас имеется такая возможность, после заточки следует выполнить доводку.

__________________________________________________

20.03.2017

Источник: https://optimap.ru/zatochka-sverla-po-metallu.html

Станки для заточки дисков: конструкции, способы функционирования

Станки для заточки дисков относятся к узконаправленной категории заточных механизмов. По своей конструкции они могут быть выполнены следующим образом:

- двигатель и точильный круг остаются статичными, движется только обрабатываемый диск;

- вращаются и затачивающие элементы установки, и круговая пила;

- перемещаются двигательный механизм и оснастка, затачиваемый диск остается неподвижным.

Установки для заточки дисков являются узконаправленными изделиями

К последнему виду можно отнести станки для ручной заточки дисков. Принцип работы таких устройств выглядит таким образом: закрепляется дисковая пила, ручной электромеханизм обводится по обрабатываемой поверхности зубьев. Заточка зубьев дисковых пил может осуществляться по следующим видам углов:

- переднему;

- заднему;

- скосу передней и задней частей;

- заострению (размеру) передних и задних углов.

Все вышеперечисленные характеристики зависят от особенностей применения дисковых пил:

- для продольной распиловки необходим угол 15-20°;

- для поперечного пиления требуется передний угол 5-10°;

- универсальный вариант пильного диска имеет угол 15° (средняя величина).

Важно! Угол распиловки необходимо учитывать не только при подборе дисковой пилы для определенных целей. Он имеет значение и для качества используемого материала: чем плотнее структура обрабатываемого изделия, тем меньше должны быть передний и задний углы.

При заточке дисков необходимо помнить про угол распиловки

Технология заточки сверл различного типа

Сверла в процессе эксплуатации неизбежно теряют свои первоначальные свойства. Это связано с изменением конфигурации режущих кромок. Но при этом не всегда необходимо покупать новые. Если своевременно выполняется заточка сверла – время эксплуатации инструмента увеличивается.

Принципы заточки сверл

Для того, чтобы разработать технологию обработки режущей кромки этого типа инструмента — необходимо знать принцип его работы. Во время вращения режущие части сверла формируют конус. Такую же конфигурацию приобретает дно глухого отверстия.

Определяющим условием правильного выполнения этого процесса является соблюдение конфигурации режущей кромки, которая располагается на концах торца. В случае изменения геометрии неизбежно появятся дефекты. Чаще всего это излишний нагрев сверла по металлу, формирование неровных стенок глухого или сквозного отверстия. Во избежание возникновения этих дефектов необходимо своевременно выполнять заточку.

Во избежание возникновения этих дефектов необходимо своевременно выполнять заточку.

Основные принципы восстановления конфигурации режущей кромки сверла:

- определиться с конфигурацией сверла. Его строение и материал изготовления напрямую повлияет на выбор технологии заточки;

- правильно выбрать инструмент для выполнения этой процедуры. Оптимальным вариантом будет использование специальных станков. В случае их отсутствия можно воспользоваться универсальным точильно-шлифовальным оборудованием;

- рекомендуется использовать охлаждающую жидкость. Она снизит степень нагрева режущей кромки во время обработки, а также минимизирует вероятность появления внутреннего или поверхностного натяжения.

Применение средств индивидуальной защиты является обязательной мерой. Даже если специальный станок имеет прозрачный щиток – всегда есть вероятность вылета мелкой стружки или поломки сверла.

Для обработки небольших сверл по металлу можно использовать шлифовальную машинку. В этом случае оно жестко крепится, а заточка осуществляется с помощью небольшой фрезы.

В этом случае оно жестко крепится, а заточка осуществляется с помощью небольшой фрезы.

Технология обработки спиральных сверл

Технология заточки на абразивном кругу

Для заточки свел этого типа можно использовать абразивный круг, установленный на вал электродвигателя. Затем необходимо рассчитать угол между режущими кромками. Они должны образовывать конусное глухое отверстие в процессе эксплуатации.

Для правильного форсирования режущей части необходимо ориентироваться на конфигурацию спиральных канавок, вдоль которых происходит удаление стружки. Во время заточки кромка сверла должна быть параллельна оси вращения абразива. Сначала выполняется обработка одной кромки, а затем второй. Расстояние от режущей части до канавок должно быть одинаковым для двух сторон.

Угол между кромками должен быть равен изначальному. Если нет аналогичного нового сверла по металлу – можно ориентироваться по следующим данным, которые зависят от материала обработки:

- для стали — 140°;

- для обработки бронзы, латуни — от 110° до 120°;

- сверла по алюминию, дереву или пластику – от 90° до 100°.

В случае обработки универсальных сверл угол между режущими кромками составляет 120°. Для повышения качества рекомендуется изготовить или приобрести готовый шаблон. Следует отметить, что его конфигурация может быть различной в зависимости от типа обрабатываемого сверла.

Окончательный этап правки – формирование задней поверхности. Обработка также происходит на абразивном станке. Контроль качества осуществляется с помощью обычной шайбы.

Особенности применения станков для заточки ленточных пил

Ленточная пила представляет собой металлическую полосу с зубьями по одному краю с замкнутым контуром. При помощи данного инструмента выполняется пиление материала самой разнообразной конфигурации. Естественно, после определенного рабочего цикла такая пила должна восстанавливать свои потенциальные возможности. Основным показателем, указывающим на необходимость заточки, является излишняя шероховатость обработанной поверхности.

Если ленточная пила оставляет шероховатости, то ее пора затачивать

Сначала пила отправляется на регулировку разводки, то есть на корректировку отгибания зубьев в разные стороны. В зависимости от функционала существуют различные способы расположения режущих элементов: волнистая разводка, нетронутым остается каждый третий зуб, поочередный отгиб каждого элемента.

В зависимости от функционала существуют различные способы расположения режущих элементов: волнистая разводка, нетронутым остается каждый третий зуб, поочередный отгиб каждого элемента.

После выполнения разводки инструмент обрабатывают на станке для заточки пил подобного типа. Основной элемент станков (круги) должен соответствовать материалу, из которого выполнена ленточная пила. Для биметаллических вариантов подойдет боразоновый или алмазный абразив. Для пил из инструментальной стали вполне достаточно корундового обтачного круга.

Статья по теме:

Точилка для ножей своими руками: как сделать эффективное приспособление

Зачем нужна, какая конструкция лучше. Схемы и чертежи. Материалы, используемые для создания абразивной поверхности. Как правильно точить лезвие.

Выбирают обтачные круги по форме и размеру пильных полотен. Различные варианты станков могут быть оснащены следующим типом абразивов:

- плоским;

- тарельчатым;

- чашечным;

- профильным.

Полезный совет! Перед выполнением заточки на станке полотно ленточной пилы стоит вывернуть и оставить в таком состоянии на 8-10 часов. Процесс обработки будет более эффективным.

Станки для ленточных пил могут быть оснащены чашечным, профильным, плоским или тарелочным абразивами

Отзывы – Deulen Tools

Отзывы

Обзор журнала WOOD

4.8 рейтинг-014.8из 5

- Торговая марка: Deulen Tools

- Модель: 6-дюймовый шаблон

- Цена: $50

Производительность

5/5

Ease of Use

4/5

Features

5/5

5/5

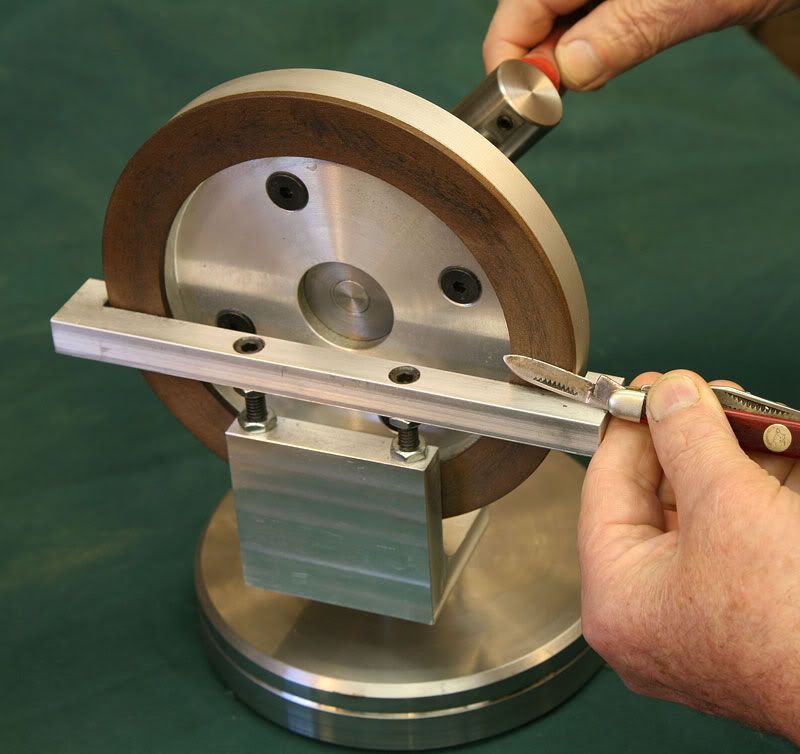

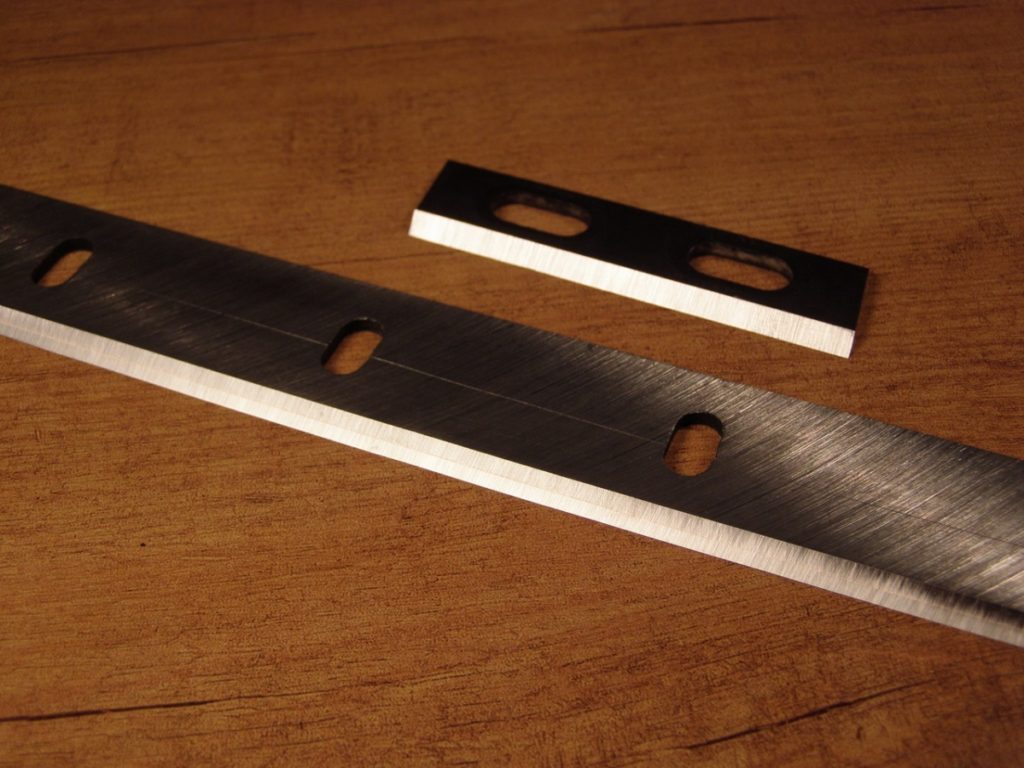

Приспособление позволяет быстро подправить затупившиеся или зазубренные ножи

Поскольку заточка стальных фуганков и строгальных ножей стоит около 75 центов за дюйм, я обычно выжидаю между заточками дольше, чем следовало бы. Но с приспособлением для заточки ножей Deulen Tools я могу сам заточить эти ножи. После трех-четырех заточек приспособление окупило сэкономленные средства. Это приспособление удерживает два ножа на 9Угол 0° друг к другу, скошенная кромка вниз во время движения

Но с приспособлением для заточки ножей Deulen Tools я могу сам заточить эти ножи. После трех-четырех заточек приспособление окупило сэкономленные средства. Это приспособление удерживает два ножа на 9Угол 0° друг к другу, скошенная кромка вниз во время движения

Дополнительные обзоры

Джон Зуерляйн

Подробнее

Г-н Deulen,

Просто примечание, чтобы сообщить вам, насколько я впечатлен 12-дюймовой точилкой Deulen, которую я заказал у вас. Это отличное приспособление для моего небольшого магазина. Я не занимаюсь производством в больших масштабах. Так же делаю шкафы, парты и столы для себя и семьи. Но это приспособление действительно сияло, когда я заточил 6 своих фуганковых ножей и 4 строгальных ножа. До того, как я получил приспособление, я думал, что отлично справляюсь с заточкой этих ножей вручную. Когда я делал их на приспособлении, было легко увидеть выступы и впадины, которые я пропустил при ручной заточке. Было приятно видеть, что они вышли прямыми и ровными. Вы проделали большую работу, спроектировав и соорудив этот джиг. Я уже рассказал об этом своим друзьям-деревообработчикам (они на пенсии инструкторы по деревообработке в Университете Висконсина в Стауте, где я также преподавал), которые работают со мной над домами Habitat for Humanity в нашем сообществе. Опять же, это приспособление идеально подходит для моих целей, когда мне нужно точить ножи только один или два раза в год. Хорошая работа!!!!! Также спасибо журналу Wood Magazine за подсказку об этом инструменте в их октябрьском номере.

Было приятно видеть, что они вышли прямыми и ровными. Вы проделали большую работу, спроектировав и соорудив этот джиг. Я уже рассказал об этом своим друзьям-деревообработчикам (они на пенсии инструкторы по деревообработке в Университете Висконсина в Стауте, где я также преподавал), которые работают со мной над домами Habitat for Humanity в нашем сообществе. Опять же, это приспособление идеально подходит для моих целей, когда мне нужно точить ножи только один или два раза в год. Хорошая работа!!!!! Также спасибо журналу Wood Magazine за подсказку об этом инструменте в их октябрьском номере.

Bob HunterTools Редактор

Подробнее

Недавно я получил 12-дюймовое приспособление для заточки через ваш сайт E-Bay. Я заточил 2 комплекта 6-дюймовых ножей, которые были очень тупыми с зазубринами. На «заточку» обоих наборов ушло около 15 минут. В эти выходные займусь 13-дюймовыми ножами. Я строгаю грецкий орех, хурму и иногда осейджский апельсин вместе с более мягкой древесиной, и держать ножи острыми было больно. Ваш продукт прост в использовании и отлично справляется со своей задачей. Хотел бы я подумать об этом!!

Карл Лоусон

Минден, Луизиана

Я рад слышать, что дела идут хорошо, Дэн. И мы ценим ваши добрые слова нашего обзора. В конечном счете, это наша цель как журнала: информировать читателей о новых продуктах, методах и проектах, которые заинтересуют их или обогатят их опыт деревообработки. Мы до сих пор используем набор, который вы прислали нам в нашем магазине, для заточки ножей, и они по-прежнему отлично работают

Ваш продукт прост в использовании и отлично справляется со своей задачей. Хотел бы я подумать об этом!!

Карл Лоусон

Минден, Луизиана

Я рад слышать, что дела идут хорошо, Дэн. И мы ценим ваши добрые слова нашего обзора. В конечном счете, это наша цель как журнала: информировать читателей о новых продуктах, методах и проектах, которые заинтересуют их или обогатят их опыт деревообработки. Мы до сих пор используем набор, который вы прислали нам в нашем магазине, для заточки ножей, и они по-прежнему отлично работают

Настоящий качественный инструмент и компания

Подробнее

Мой текущий проект, сделанный из переработанной древесины возрастом более 100 лет, означает, что мой рубанок найдет широкое применение. Зная, что два набора лезвий, которые у меня были, были далеко не идеальной остроты, я начал рассматривать это приспособление как способ сэкономить немного денег в долгосрочной перспективе. Мое представление о «качестве», по-видимому, находится на гораздо более высоком уровне, чем у большинства промышленных товаров в настоящее время, поэтому, когда я купил приспособление для заточки Deulen Tool 12», я «надеялся» на качественную деталь, но «ожидал» чего-то гораздо меньшего. Тем не менее, я был сразу же впечатлен подгонкой и отделкой этого приспособления, а также качеством материала, из которого оно было изготовлено. Стремясь наточить набор лезвий, я взялся за него. Однако я почти сразу же был встревожен, увидев, что лезвие на одной стороне приспособления точится в основном посередине. Это сразу сказало мне, что лезвие погнулось. Тщательная проверка поверочной линейкой и щупом подтвердила мои подозрения: лезвие было прямым, но приспособление изогнуло его на 0,010 дюйма при установке. Быть тем, чего это стоило; Я ожидал получить то, за что заплатил. Короче говоря, я связался с Deulen Tools (сам Дэн) и был крайне удивлен, когда менее чем через 2 дня получил совершенно новое, обновленное приспособление. Дэн объяснил мне, что они прошли через период аутсорсинга для некоторых своих производств только для того, чтобы узнать, что им пришлось выбросить более 200 комплектов латунных направляющих, поскольку они НЕ соответствовали его стандартам. Судя по всему, я получил тот, который был отправлен до того, как недостаток был обнаружен.