Приспособление для заточки сверла по металлу своими руками: Приспособление для заточки сверл: простые самодельные устройства

alexxlab | 25.04.2023 | 0 | Разное

Самодельные приспособления для заточки сверл своими руками. Как заточить сверло по металлу? Приспособление для заточки. Угол заточки сверла

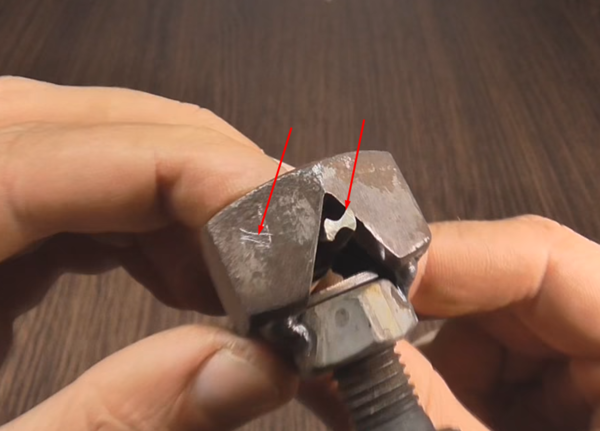

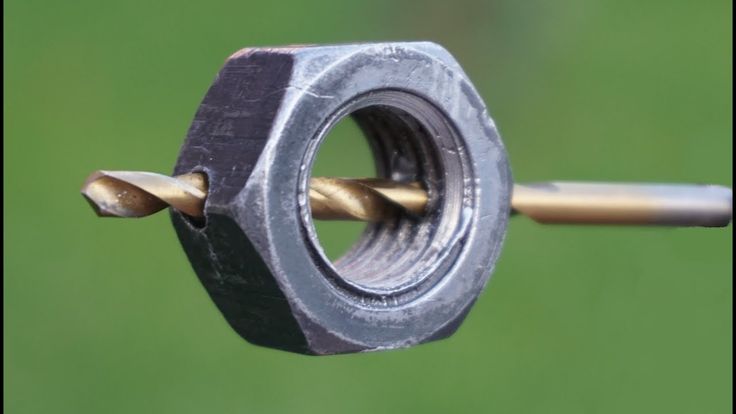

Как без большого труда и навыков затачивать сверла с правильным углом заточки? К сожалению, у многих из нас это получается не с первого раза. Это приспособление очень простое по конструкции. Поэтому каждый из вас каждый сможет ее повторить. Многие знают, что грани болтов и гаек имеют такой же угол, как и стандартная заточка сверла. Этим и воспользуемся. Мы не будем сваривать две гайки вместе, чтобы получить правильный шаблон. Конструкция немного другая.

Для начала нужна любая гайка. Чем большего диаметр, тем больше диаметр сверла можно в ней затачивать.

Гайка имеет 6 граней, 2 из которых нам нужны. Берем штангенциркуль и от края гайки отмечаем 4 мм. Переворачиваем гайку наоборот и с краю делаем пометку, которая на полтора мм больше, чем первая. Делаем треугольник с 2 сторон. Вырезаем ножовкой или болгаркой. Получилась гайка с пропилами.

Получилась гайка с пропилами.

Привариваем ещё одну. Устройство почти готово. Ему не хватает шайбы, которую забрасываем в середину. Также понадобится болт, он закручивается в маленькую гайку.

Пропилы в гайке имеют разную глубину, которая отличается на 1,5 мм. Это разница на глаз малозаметна. Вставляем пруток, фиксируем, прикладываем линейку. Зазор между линейкой и кругляком меньше слева, чем справа. То есть устройство имеет определенный угол. Там, где зазор меньше, мастер поставил пометку.

Работа механизма приспособы

Берём ровное не заточенное сверло, помещаем в устройство. Там, где стоит метка, сверло нужно разместить, как показано на фото и видео. Фиксируем сверло, чтобы она немного выглядывало из граней. С рабочей стороны будет происходить заточка сверла. В указанном примере можно зажать диаметром до 8 мм.

Когда начнём стачивать на наждаке край сверла, есть направляющая в виде плоскости ребра гайки, которая задает правильный угол заточки.

На видео показано, как установить инструмент относительно наждачного круга. С 6 минуты можно посмотреть, как происходит обработка сверла.

Alexander Polulyakh.

В дополнение к этому видеоуроке еще одно устройство самодельщиков с применением болтов и гайки.

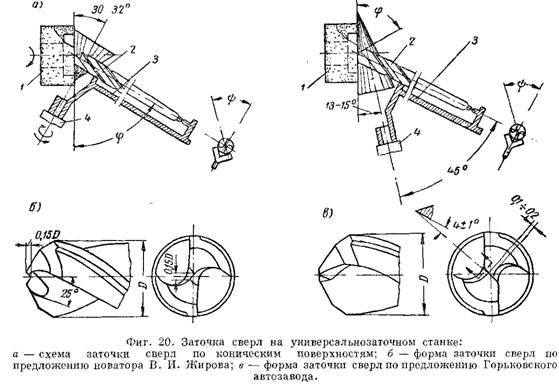

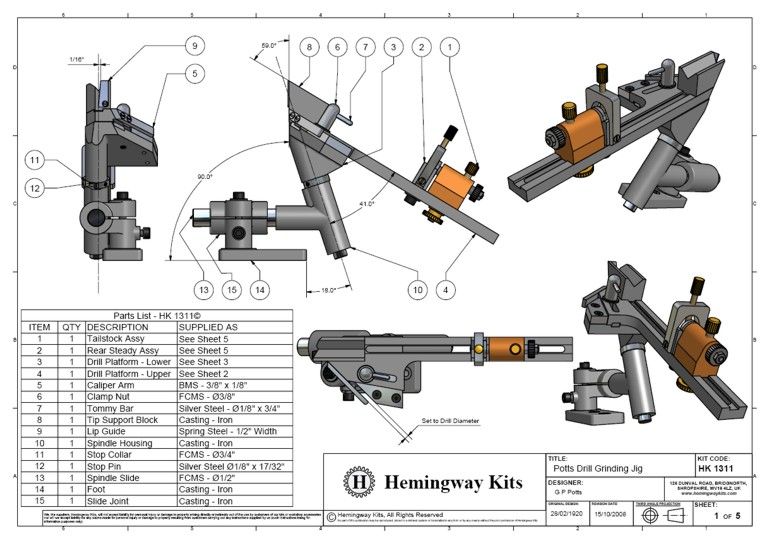

Чертеж

https://drive.google.com/file/d/0B8iB5ht2WrqOMEJiZlRtZ2VWdVE/view

Для улучшения качества своей работы мастера часто делают станок для заточки сверл своими руками. При использовании сверл нужно обращать внимание на их остроту и отсутствие повреждений – от этого зависит качество сверления. Раньше заточку делали вручную, но сегодня можно купить специальный станок или сделать его своими силами по индивидуальным параметрам.

Особенности процесса сверления, влияющие на остроту сверл

Сверление повсеместно встречается в условиях домашнего и производственного пользования. В этом процессе режущие кромки создают углубления в поверхности при вращении.

Износ сверла напрямую зависит от длительности его использования.

Быстрее всего повреждение наступает при работе с металлом и деревом. Проблему можно заметить при обнаружении специфического скрипучего звука. В результате не только ухудшается качество сверления, но и повышается нагрев инструмента, что может вывести его из строя. При сильном износе сверла ухудшение остроты можно ощутить даже касанием.

Виды заточки:

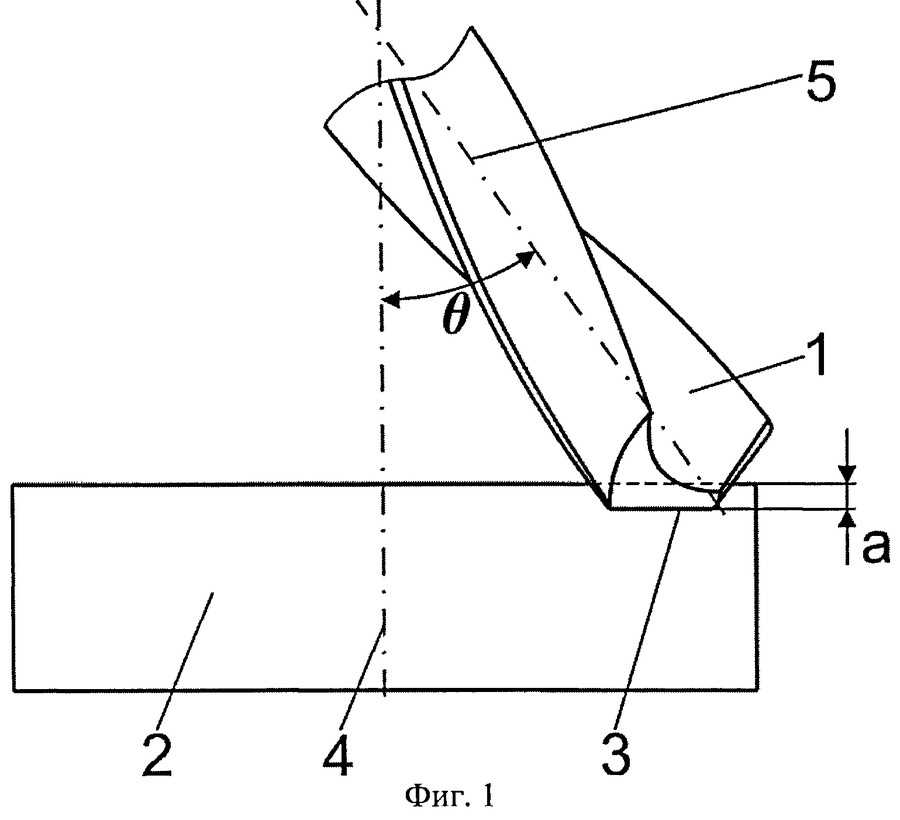

- Одноплоскостная – используется для больших сверл. Это сильная заточка, способная крошить материал, поэтому нужно быть осторожным. Деталь нужно перемещать на круговой поверхности, не смещая положение, чтобы не повредить поверхность.

- Коническая – применяется для крупных сверл. Их нужно удерживать обеими руками, так как при воздействии на деталь она может соскользнуть.

- Доводка – это заключительный этап, который выравнивает единичные неровности и шлифует поверхность.

Чаще всего используются спиральные легированные сверла, имеющие укрепляющие напайки. Бывают и плоские модели, для больших отверстий. Независимо от параметров и диаметра им требуется заточка, предотвращающая износ.

Что понадобится для сборки станка для заточки сверл?

Не только шлифовка отвечает за режущие способности сверла, но и угол лопастей – чем он меньше, тем лучше сверление. Оптимальным углом считается 90°, для дерева требуется 100°, а пластмассе подойдет и 30°. Заточка улучшает угол режущей кромки и центрирует ее. Это выполняется наждачным покрытием, которое используется и в специализированном оборудовании или при ручной заточке. Станки могут быть промышленными или бытовыми, что определяет их габариты и мощность.

Лучше всего выполняется на специальных станках. Современный рынок предлагает большой выбор таких устройств, но не всегда их параметры соответствуют ожиданиям или же стоимость оказывается слишком высокой. В этом случае можно сделать станок своими силами, это требует только начальных технических навыков. Несмотря на меньшую мощность домашнего станка, он имеет ряд преимуществ по сравнению с промышленными аппаратами:

- использование однофазного потока электричества на 220В;

- индивидуальная настройка производительности;

- мобильность оборудования при установке ограниченного функционала;

- высокая производительность для необходимого типа сверл;

- простота ремонта и небольшие затраты сборки.

Правильный подход к созданию станка позволит получить эффективный аппарат для заточки. Для его сборки необходим тумблер, заглушка, точильный круг, достаточно сильный мотор, набор проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому станок лучше укрыть в защитный корпус, видимым оставив только круг для вытачивания и ось. Для работы устройства используют как сеть постоянного питания, так и аккумулятор – для большей мобильности.

Важно соблюдать технику безопасности, поэтому станок лучше укрыть в защитный корпус, видимым оставив только круг для вытачивания и ось. Для работы устройства используют как сеть постоянного питания, так и аккумулятор – для большей мобильности.

Сборка деталей в единый аппарат и обустройство элементов безопасности

Нужно предусмотреть поверхность для крепления станка. Для этого подходит стол из металла, на котором делают отметки под болты. Дальше нужно взять зернистый диск, который крепится на электродвигатель будущего станка. При несовпадении диаметров вала и диска их необходимо выровнять подручными инструментами. При совпадении же шайбу помещают на вал, после чего диск и, повторно, шайбу. На валу нужно предварительно сделать резьбу. Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.

Можно добавить втулку, если у вала диаметр меньший за камень. В ней проделывается отверстие, которым она крепится к валу, так как втулка улучшит фиксацию и будет проворачиваться вместе с диском. Если не удается правильно подобрать электродвигатель, можно воспользоваться мотором со стиральной машины. С нее же могут устанавливаться провода, если у них три контакта в пригодном состоянии. Дальше подключается обмотка на линию фаз двух кнопок, отвечающих за включение и выключение станка. Таким образом, устройство будет срабатывать от простых команд кнопок.

Если не удается правильно подобрать электродвигатель, можно воспользоваться мотором со стиральной машины. С нее же могут устанавливаться провода, если у них три контакта в пригодном состоянии. Дальше подключается обмотка на линию фаз двух кнопок, отвечающих за включение и выключение станка. Таким образом, устройство будет срабатывать от простых команд кнопок.

Электродвигатель не представляет опасности в открытом виде, но ему стоит предусмотреть защиту. Мотор можно скрыть в металлический корпус, чтобы в нем не скапливалась пыль и не приникала влага. Поскольку при заточке свёрл выделяется много стружки, это создает опасность. Нужно соорудить защитный экран из стекла, который убережет глаза. Конечно, можно использовать и очки, но частицы металла могут отлетать в лицо. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать точильный диск.

Затачиваем детали на самодельном станке

Если нет возможности достать электромотор, можно обойтись простой дрелью. Необязательно покупать новое устройство, подойдет и старый аппарат, в котором функционирует двигатель. Для создания станка ее нужно закрепить на поверхности, а в патрон установить универсальный диск (можно заменить точильным кругом) или втулку. При включении дрели она будет пригодной для работы над сверлами. Чтобы добиться наилучшей эффективности, нужно правильно подходить к процессу заточки. Поскольку в сверлах имеется две резьбы, при их обработке важно сохранить одинаковые размеры, чтобы ось вращения соответствовала центру сверления.

Необязательно покупать новое устройство, подойдет и старый аппарат, в котором функционирует двигатель. Для создания станка ее нужно закрепить на поверхности, а в патрон установить универсальный диск (можно заменить точильным кругом) или втулку. При включении дрели она будет пригодной для работы над сверлами. Чтобы добиться наилучшей эффективности, нужно правильно подходить к процессу заточки. Поскольку в сверлах имеется две резьбы, при их обработке важно сохранить одинаковые размеры, чтобы ось вращения соответствовала центру сверления.

Перед началом заточки нужно проверить надежность крепления диска и защитных элементов. Понадобится от получаса для качественного результата. Каждый материал сверла имеет свои особенности заточки и сторону вращения, что необходимо изучить перед работой. В настольный станок устанавливается точило (абразивный диск или наждак) самого грубого формата. Это позволит выровнять основные повреждения. После этого нужно перейти на мелкий абразив, который будет шлифовать поверхность.

Важно избежать перегрева сверл. Это разрушает их пластины, поэтому нужно периодически опускать их в воду (этого нельзя делать, если сверло уже накалилось). В остальном же для заточки сверл достаточно простого мастерства. Соблюдение процедуры и правил безопасности позволит быстро затачивать сверла на самодельном станке и обойтись без дорогостоящего оборудования.

Устройство для заточки свёрл пригодится в любом хозяйстве. Ведь работа с тупым сверлом — одно мучение. Механизм можно сделать своими руками, используя ненужные и устаревшие детали.

Правила заточки сверл

Свёрла можно затачивать на специальных заточных дисках, вручную или на станках. Перед началом работ внимательно исследуйте свёрла: если на поверхности есть серьезные дефекты, нужно начать затачивание с более грубого абразива. Если же инструмент немного затупился, используйте доводочный диск.

При затачивании вручную своими руками, нужно выполнять правила:

- одной рукой удерживать за хвостовик, второй подправлять рабочий конец;

- режущий край обрабатывать боковой частью заточного диска;

- сначала затачивается одна сторона, после чего сверло аккуратно переворачивается и обрабатывается вторая.

Во время обработки важно сохранять изначальную форму сверла и направление режущих краев. Необходимо следить за тем, чтобы острие кончика не смещалось от центра, иначе во время работы инструмент отклонится в сторону. Если после заточки угол режущих краев неодинаков, работа сверла будет некачественной. Это определяется с помощью шаблона, сделанного своими руками, или на глаз: форма кончика должна составлять конус. Чтобы избежать ошибок, править лучше на специализированных устройствах.

Виды заточного оборудования

Самодельный аппарат предусмотрен для затачивания свёрл из различных металлов, резаков, метчиков, фрез, зенкеров, резцов.

Оборудование может быть:

- специализированным — обрабатывает единственный тип инструментов;

- универсальным — используется для любых видов резаков и свёрл.

Самодельные механизмы чаще относятся к универсальному бытовому типу. Промышленные станки мощны, работают с крупными инструментами. Дома в таких необходимости нет, они шумны, занимают много места и энергозатратны.

Бытовые подходят для затачивания свёрл малого и среднего диаметра, они компактны и экономичны.

Изготовление станка для заточки

Чтобы своими руками собрать станок, необходимо подготовить:

- электромотор;

- точильный диск;

- тумблер;

- подставку;

- электрокабель;

- заглушку.

Все комплектующие станка своими руками размещаются внутри корпуса. Это сделает работу безопасной и удобной. Доступным должен быть только шкив электродвигателя, на который надевается точильный диск. Станок стационарно крепится к верстаку, поэтому место нужно подобрать заранее.

- поместите электромотор в нужное место, на столе отметьте точки креплений;

- просверлите отверстия для крепежных болтов;

- верните электромотор на место и прикрутите его к верстаку, для крепления подойдут хомуты из тонких металлических полосок;

- установите защитный корпус;

- на шкив двигателя наденьте точильный круг.

Желательно подобрать двигатель с удлиненным шкивом, иначе его придется доставлять. Сначала надевается шайба, после чего круг. При несовпадении поперечников шкива и диска используется переходная втулка. Сбоку втулки делается резьбовое отверстие, в него вкручивают дополнительный крепежный болтик.

По мощности для самодельного станка подходит двигатель от стиральной машины. Не подбирайте двигатель с высокими оборотами, так как затачивание свёрл происходит на небольшой скорости.

Теперь можно подключить электрическую составляющую: тумблер, двигатель и соединить их с розеткой.

Дополнительные устройства

Изготовленные своими руками дополнительные приспособления сделают работу по заточке сверл более удобной и точной.

Шаблон для проверки. Шаблон вырезают из листа тонкого (1 мм) мягкого металла (алюминия, меди). Шаблон выявляет углы у острия, продолжительность рабочих краев, угол между рабочим краем и перемычкой. Так как задний угол заточки сверла шаблоном проверить практически невозможно, выверяется угол заострения. Вырезается шаблон перед первым использованием сверла.

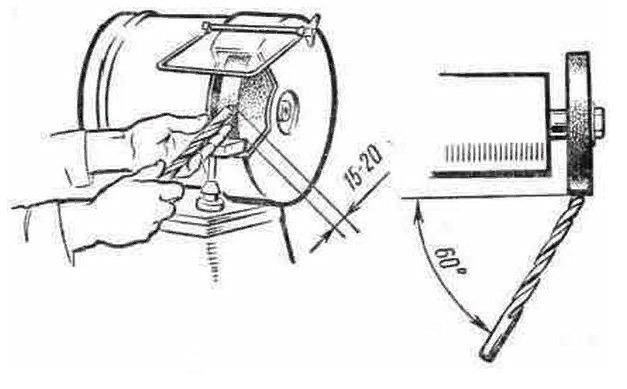

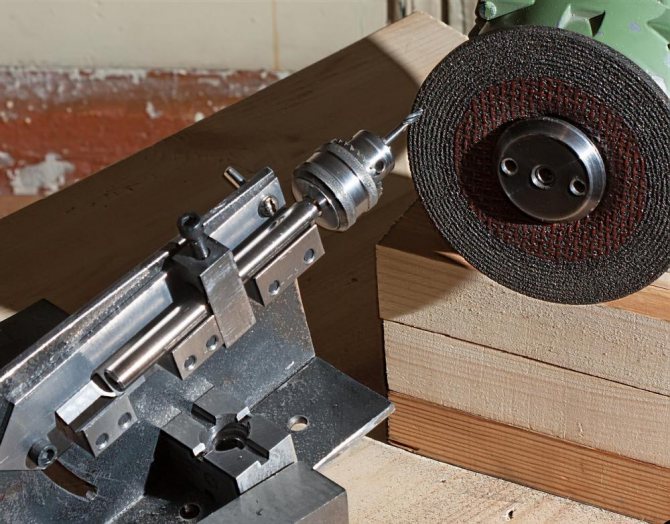

Направляющая. Это небольшая приставка, которая делается из металлической полоски и с помощью болта фиксируется на корпусе. Во время работы сверло укладывают на направляющую и подводят к точильному камню.

Угломер. На подставке, которая описана сверху, наносятся деления углов затачивания. Можно отрезать часть металлического транспортира с отметками углов и прикрепить к подставке. Отрезать нужно часть с углами более 30 градусов, так как при заточке меньшие не используются.

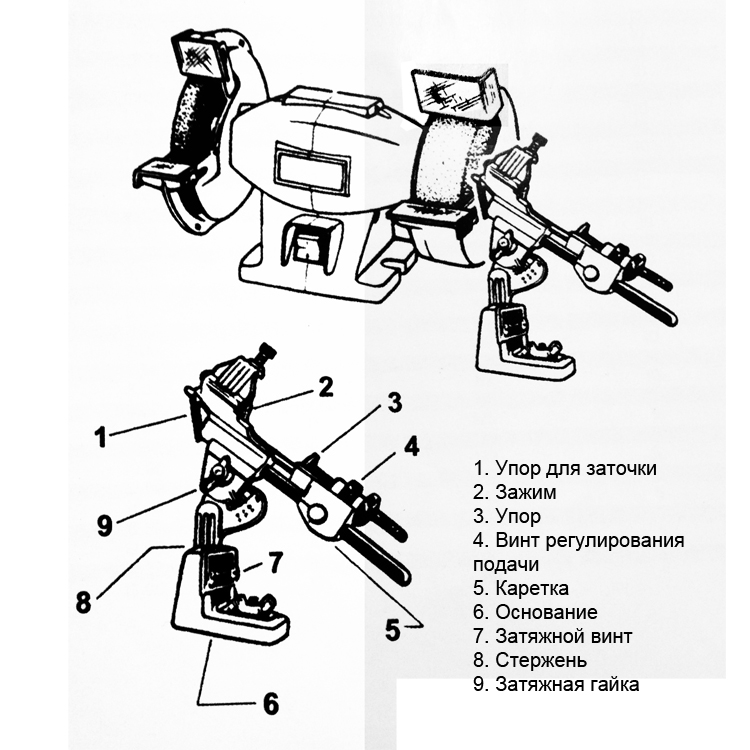

Приспособление, облегчающее заточку свёрл. Представляет собой фиксированную станину и державку, в которой предусмотрены отверстия для вставления резаков разного размера. Державку можно снимать. Станина выполняется из доски 50 мм, к ней прикрепляется рейка под углом 32 градуса. Рейка выставляет державку с инструментом под необходимым углом. Державка своими руками выпиливается из бруска, поверхность которого снимают под углом 65 градусов. Скошенная часть укладывается к рейке. Углы скашивания державки и рейки зависят от типа заточки.

Державку можно снимать. Станина выполняется из доски 50 мм, к ней прикрепляется рейка под углом 32 градуса. Рейка выставляет державку с инструментом под необходимым углом. Державка своими руками выпиливается из бруска, поверхность которого снимают под углом 65 градусов. Скошенная часть укладывается к рейке. Углы скашивания державки и рейки зависят от типа заточки.

Многофункциональный механизм

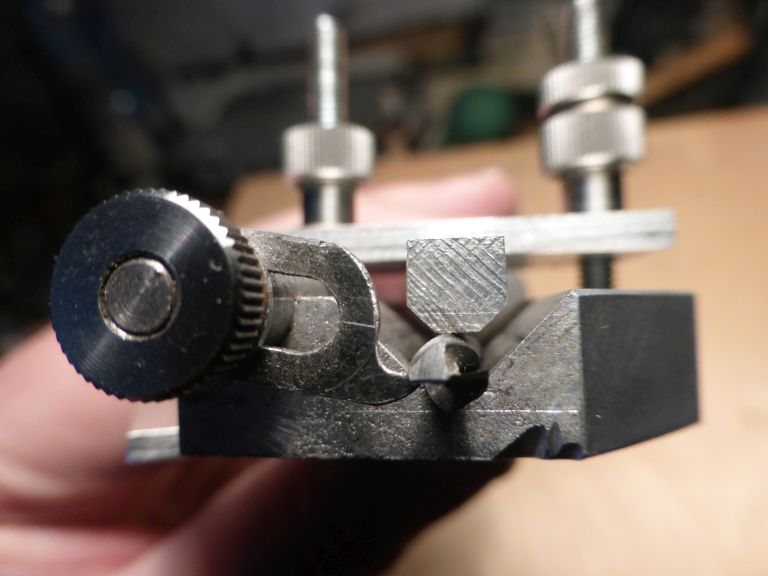

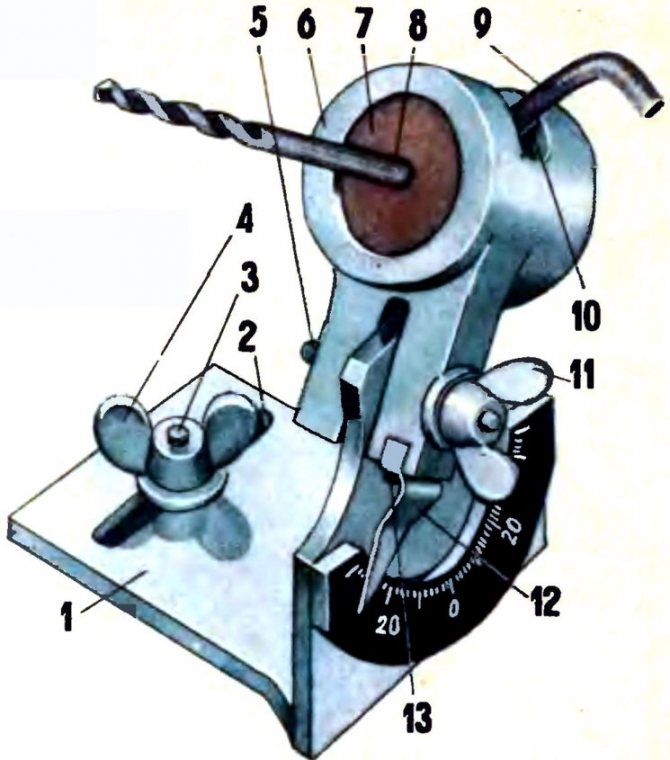

Заточка сверл станет проще при использовании этого механизма. Устройство состоит из:

- роликовых салазок;

- направляющей;

- вала;

- транспортира;

- патрона сверлильного.

Направляющую следует сделать достаточно широкой, к ней прикрепляется транспортир. В качестве оси поворота выступает болт, вставленный в предусмотренное отверстие. На поворотную часть размещают направляющие и подвижную пластинку. На ее поверхности фиксируется ось, трубка, с одной стороны ось заканчивается патроном для сверла, с другой — рукояткой. Перемещение упорной пластины обеспечивается резьбовой осью.

Снизу упорной пластины находится ограничитель (он же указатель), который одновременно указывает необходимый угол смещения и фиксирует в нужном положении.

Механизм работает следующим образом:

- сверло фиксируется в патроне;

- упорная пластина стопорится под необходимым углом;

- инструмент вращают по продольной оси с помощью рукоятки;

- отмечают угол;

- переворачивают резак на 90 градусов и обрабатывают вторую половину, доходя до отмеченного угла.

Правила заточки на самодельном станке

- Во время обработки свёрл, оба плечика должны быть идентичными. Это означает, что сверло будет ровно входить в отверстие и качественно выполнять сверление.

- До запуска станка своими руками надежно закрепите точильный круг на шкиве.

- Первичную обработку проводите диском с крупным абразивом. Когда вы заметите заусенец на сверле, диск следует менять на более тонкий.

- Во время заточки постоянно удерживайте необходимый угол.

- Круг должен вращаться только в одном направлении, по лезвию.

- Не допускайте перегрева резака, в процессе обработки его следует периодически охлаждать. Не окунайте перегретый инструмент в холодную воду, это способствует растрескиванию металла.

Несколько вариантов приспособлений для заточки свёрл в видеороликах.

Заточка бурава может производиться вручную, на станках или специальных абразивных дисках.

Если вы затачиваете сверло вручную, то его необходимо:

- крепко держать за хвостовик, а другой рукой направлять его спиральную часть;

- режущую кромку сверла прижать к боковой поверхности абразивного круга;

- после заточки одной стороны необходимо плавно повернуть сверло, при этом режущие кромки обязательно должны иметь правильный наклон к оси и принять нужную конфигурацию.

Сверло затачивают с обеих сторон поочередно. При этом обязательно контролируйте режущие кромки.

Помните! Острие бурава должно находиться ровно по центру.

В противном случае при работе он будет отклоняться. Стоит отметить, что на сверло ни в коем случае нельзя сильно давить, иначе оно может получить дефекты (изгиб).

Например, если после заточки вы заметили, что режущие кромки неодинаковы и наклонены под разными углами к оси, то это значит, что середина поперечной кромки находится не в центре сверла, и оно будет неправильно работать.

Во время заточки обязательно обратите внимание на изначальный угол инструмента. Именно он в дальнейшем станет вашим ориентиром. Затем осмотрите буравчик на предмет повреждений:

- если вы обнаружили серьезные дефекты, то можно воспользоваться грубой наждачной бумагой;

- если дефекты маленькие и сверло затуплено совсем чуть-чуть – воспользуйтесь доводочным кругом. Эта операция необходима для тонких буравов;

- если сверло по бетону имеет дефекты конуса хвостовика – обработайте верхнюю часть инструмента, аккуратно прижимая его к точильному кругу;

- после обработки ещё раз тщательно осмотрите заднюю поверхность бура;

- если вы заметили, или определили шаблоном, что у вас получился идеальный конус – вы правильно заточили инструмент.

После этого обработайте режущую кромку сверла. Размер перемычки при рациональном обтачивании инструмента должен быть 1-1,7 мм.

Какие особенности у точильных станков

Самодельное устройство для затачивания сверл рассчитано на сквозные и глухие буравчики из сталей, чугунок и различных твердых сплавов. В зависимости от типа, станки могут быть наделены разными функциями. На некоторых из них во время работы можно варьировать угол.

Станки для заточки бывают:

- универсальные – применяются для различных режущих инструментов;

- специализированные – для одного вида.

Именно к универсальным станкам относят устройства для заточки сверл, ведь на них можно обрабатывать:

- метчики;

- фрезы;

- долбняки;

- зенкеры.

Станки подразделяют на две категории:

- Промышленные – имеют высокую мощность и рассчитаны на заточку инструмента большого диаметра. Мощность зависит напрямую от двигателя.

- Бытовой точильный станок для сверл – достаточно компактный и используется зачастую для домашнего пользования. С его помощью можно обрабатывать даже буры малых диаметров.

Различают семь методов заточки:

- Одноплоскостной.

- Сложно-винтовой.

- Фасонный.

- Эллиптический.

- Конический.

- Двухплоскостной.

- Винтовой.

Как изготовить приспособление для заточки сверл

Для изготовления самодельного станка вам потребуются:

- тумблер;

- абразивный круг;

- заглушка;

- двигатель;

- подставка;

- провода.

Следуйте нашим советам:

- В целях безопасности поместите самодельный станок в корпус, снаружи оставьте только ось и абразивный круг. Помните, прибор будет работать от сети.

- Заранее выберите место, где будет стоять ваше приспособление для заточки сверл. Желательно, чтобы оно находилось на металлическом столе.

- Далее поставьте электродвигатель на столешницу с помощью креплений (струбцин) и отметьте места отверстий для болтов, если у него есть лапки.

- После этого уберите электромотор и сделайте 4 отверстия.

- Позже снова установите двигатель и аккуратно закрепите его с помощью болтов.

Совет : Если у двигателя нет лапок – можно укрепить его с помощью металлических полос (хомутов).

Электродвигатель для нашего будущего станка должен быть оснащен специальным удлиненным валом, на который следует надеть зернистый диск. Для этого:

- Установите крепежную гайку, предварительно нарезав на конце вала правую резьбу.

- Закрепите диск с помощью шайбы и гаек.

Если диаметр вала и отверстия диска совпадают, то установите на вал шайбу, а затем абразивный диск. Если диаметр вала и отверстия не совпадают, то вам необходимо добавить втулку.

Предварительно сделайте в ней специальное боковое отверстие с резьбой для болта, чтобы иметь возможность плотно закрепить её на вал. После этого вы можете надеть втулку.

Если вы не можете определиться с электродвигателем, то просто возьмите мотор старой стиральной машинки. Он идеально подойдет для самодельного устройства заточки.

Он идеально подойдет для самодельного устройства заточки.

Стоит отметить, что вы должны заранее приготовить пускатель и провода, которые впоследствии нужно будет соединить. Очень важно, чтобы пускатель имел как минимум три-четыре разомкнутых контакта. Его обмотка должна подключаться с помощью двух кнопок к фазной линии.

Внимание! Электродвигатель будет небезопасным, независимо от типа – при работе вращающийся вал может случайно намотать шнур, провод, волосы.

Совет : Изготовьте металлический короб для защиты станка от пыли, абразивных частиц, а вас – от случайных травм.

Как правильно заточить сверло на станке

- При заточке необходимо следить за тем, чтобы два плечика сверла были одинаковые. Если вы достигнете такого соответствия – значит ось вращения сверла полностью совпадет с центром отверстия.

- Перед началом заточки обязательно убедитесь в том, что абразивный диск плотно закреплен.

- Всегда начинайте процесс более грубым абразивом.

После того, как на вашем сверле появится заусенец, вы можете сменить абразив на более мелкий.

После того, как на вашем сверле появится заусенец, вы можете сменить абразив на более мелкий. - Следите за углом заточки.

- Не допускайте переключением обмоток, чтобы абразивный диск крутился наоборот. Он должен всегда двигаться только в направлении лезвия.

Учтите, что сверла не выносят излишнего перегрева. Во время заточки регулярно охлаждайте буравчик. Но ни в коем случае не опускайте в воду раскаленное докрасна сверло, так как в нем могут появиться каверны.

Дополнительные приспособления

- Направляющая

Чтобы не держать сверло в процессе заточки на весу (это может привести к травме) предусмотрите подложку или направляющую в виде маленькой приставки. Она выполняется из полосы металла, изгибается, как показано на рисунке и прикручивается к станине (основанию). Сверло опирают на нее и подводят к кругу под нужным углом.

- Угломер

Сделайте на направляющей, описанной выше, риски (отметки) под необходимые углы заточки. Пользоваться ей станет намного удобнее.

Пользоваться ей станет намного удобнее.

Если это для вас сложно – отрежьте верхнюю часть обычного транспортира и приклейте на направляющую.

Углы менее 30 0 для заточки не применяются, поэтому жертвуем ими.

- Универсальное приспособление

Для облегчения заточки инструмента, в частности сверл, разработан механизм, состоящий из сверлильного патрона, вала, роликовых направляющих (салазки) и транспортира.

Основную подложку, описанную выше, делают широкой. На нее приклеивают транспортир. Высверливают отверстие, в которое вставляют болт, служащий осью для поворотной поверхности.

На нее устанавливают на роликовых салазках пластину, на которой закреплена труба с патроном на оси. Сама пластина движется вперед/назад с помощью обычного механизма подачи (ось с резьбой).

В нижней части поворотной пластины укреплен указатель-ограничитель смещения. Он служит для поворота устройства на нужный угол и для его стопора.

Работа с приспособлением

Одним из основных параметров спирального сверла является угол при вершине, который для прочных металлов (сталь, чугун, твердая бронза, титан и т. д.) составляет приблизительно 120 градусов.

д.) составляет приблизительно 120 градусов.

Отклонение этого угла в большую или меньшую сторону от номинального значения затрудняет эффективную работу сверла. В первом случае падает производительность и происходит перегрев инструмента, во втором – сверло может просто сломаться, не выдержав чрезмерной нагрузки.

Чтобы соблюсти параметры заточки без специальных приспособлений, необходимо обладать высокой квалификацией и опытом инструментальщика-заточника. Ну, а неспециалисту, особенно в бытовых условиях, сделать это будет практически невозможно.

Но, имея некоторые инструменты и простые материалы, можно изготовить не очень сложное, но надежное приспособление для заточки угла при вершине спирального сверла по твердому металлу.

Что может понадобиться для работы над приспособлением

Для этого потребуются следующие инструменты:- штангенциркуль;

- маркер;

- тиски по металлу;

- болгарка;

- плоскогубцы;

- сварочный аппарат;

- точильный станок с наждачным кругом.

- обычную шестигранную гайку;

- гайку корончатую;

- болт того же размера и резьбы, что и гайки;

- спиральное сверло, требующее заточки.

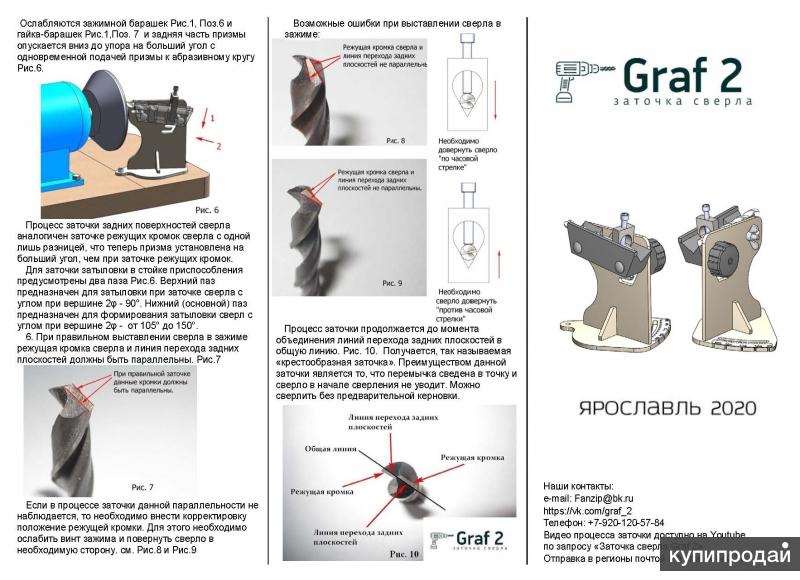

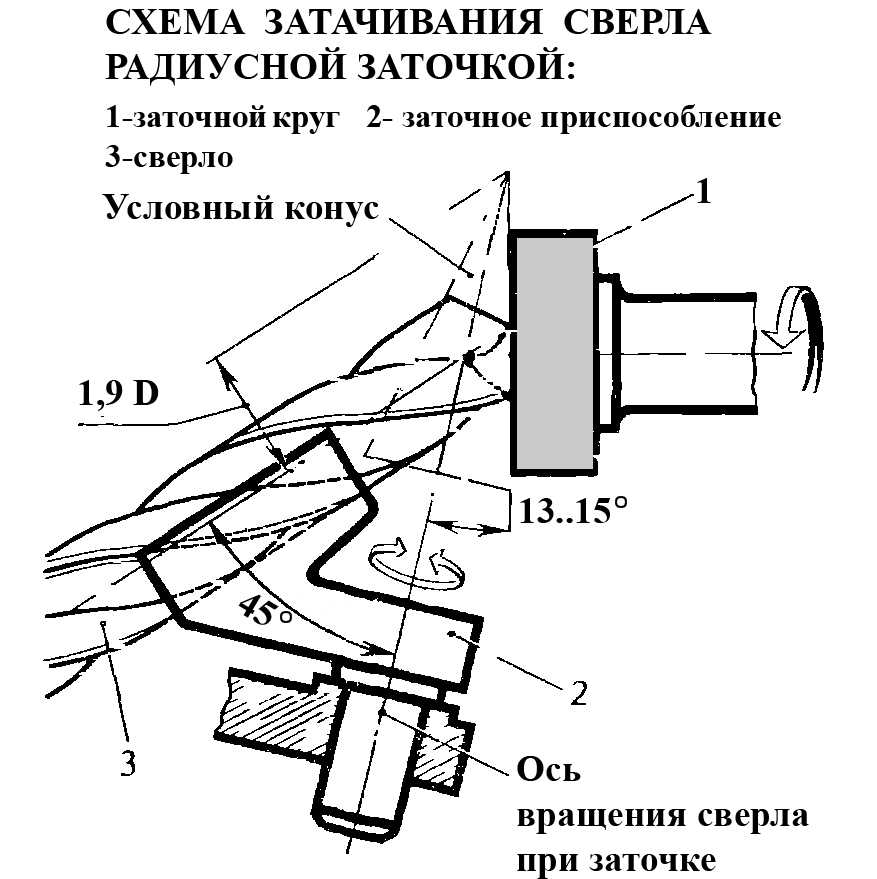

Процесс изготовления

Особенностью шестигранной гайки является то, что две любые смежные ее грани сходятся под углом 120 градусов. Примерно такого же размера угол при вершине у спирального сверла для работы по твердым металлам. Это случайное совпадение можно использовать для изготовления приспособления для заточки спирального сверла.Для этого с помощью штангенциркуля и маркера на гайке намечаем линии реза, чтобы получилась треугольная прорезь, симметричная относительно диагонали, соединяющей два противоположных угла гайки. В нее будет продольно укладываться сверло перед процессом заточки.

Для выреза намеченного треугольного паза в гайке, она зажимается в тиски и болгаркой осуществляются прорези по заранее проведенным линиям.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.Далее берется корончатая гайка и своим основанием приваривается к первой гайке со стороны вырезанного паза. Причем необходимо соблюсти их абсолютную соосность, поскольку, когда будут затачиваться сверла маленького диаметра, болт, пройдя насквозь корончатую гайку, начнет вкручиваться в нижнюю гайку для того, чтобы прочно зажать сверло в ее пазу.

Теперь в корончатую гайку вкручиваем соответствующий болт, который будет надежно прижимать сверло, уложенное в паз для заточки на наждаке заточного станка.

Остается лишь заточить сверло на наждачном круге, используя грани нижней гайки в качестве шаблона.

Для этого просто стачиваем выступающую часть сверла заподлицо с гранями гайки, с чем без труда справится даже ученик профтехучилища первого года обучения.

После окончания заточки, болт ослабляется, сверло вынимается из самодельного приспособления и может быть использовано по назначению.

Дополнения и улучшения

В процессе сварки гаек возможно попадание брызг жидкого металла на резьбу корончатой и обычной гайки. Чтобы исключить эту неприятность, в них необходимо ввернуть болт и, тем самым, защитить резьбу.Поскольку с помощью одного приспособления не удастся охватить все сверла по диаметру, потребуется, по крайней мере, два зажима-шаблона: одно – для мелких сверл, другое – для больших изделий. Соответственно, в первом случае гайки будут небольшими по размеру, а во втором – крупными.

Приспособление для заточки сверл своими руками

Приспособление для заточки сверл своими руками позволяет затачивать разные сверла, не приобретая при этом дорогостоящего оборудования.

Не смотря на то, что на рынке сегодня достаточно подобных механизмов, приобрести один из них не всегда представляется возможным. Если вы немного знакомы с техническими работами, вы можете собрать элементарный механизм по заточке сверл самостоятельно.

В хозяйстве у хорошего мастера всегда найдутся несколько сверл, предназначенные для разнообразных строительных работ. Это и сверла для деревянных поверхностей, и сверла по металлу – разные работы требуют свои приспособления.

Это и сверла для деревянных поверхностей, и сверла по металлу – разные работы требуют свои приспособления.

Заточка сверл имеет свои особенности. Так, при выборе сверла для работы стоит учитывать твердость поверхности, где необходимо сделать отверстие. Чем тверже эта поверхность, тем тупее должен быть угол заточки сверла.

Ориентируйтесь при самостоятельной заточке на изначально заданный угол резца сверла. Так у вас меньше возможности ошибиться и испортить сверло.

Заточка также может производиться вручную. Для этого используются абразивные круги и камни. Однако такой способ никогда не даст такого результата, как заточка механическая, выполненная на станке.

Вернемся к процессу изготовления приспособления для заточки сверл, которое вы можете сделать своими руками. Мы расскажем, как сделать такую машину, и как ее правильно использовать.

Чтобы получить автоматическое приспособление для заточки сверл, вам потребуется минимальное количество комплектующих:

- точильный круг;

- тумблер;

- мотор;

- заглушка;

- провода;

- подставка;

- ось.

В результате сборки вы получите легкий переносной станок, который работает от сети, и достаточно мощный для того, чтобы заточить сверла любого диаметра.

Лучше, если вы позаботитесь о собственной безопасности, и заключите механизм в корпус. Так будет меньше вероятности, что вы поранитесь во время работы мотора, так как травмы могут быть довольно серьезными.

Еще лучше, если вы предусмотрите стационарное место для станка. Это может быть стол с металлической поверхностью, где нужно просверлить четыре отверстия для установки мотора и надежного его крепления.

Электродвигатель, который мы используем в своей работе, наделен валом. На него надевается зернистый диск, с помощью которого мы и будем затачивать сверла.

Диск мы берем универсальный, который подходит для заточки сверл любого типа. Диск необходимо зафиксировать на вале, используя две гайки.

Хорошо, если отверстие в диске позволяет зафиксировать его на вале неподвижно. Если же нет, используйте две гайки по обеим сторонам диска, которые и будут служить фиксаторами.

Электродвигатель вовсе не обязательно приобретать в магазине. В советские времена было очень популярно использовать при изготовлении станка для заточки сверл двигатель от старых стиральных машин.

Они достаточно мощные, чтобы справиться с такой задачей, и достаточно долговечные – служат десятки лет, не требуя ремонта.

К пускателю мы присоединяем провод. Желательно, чтобы он имел три разомкнутых контакта. На одном мы установим кнопку включения, на втором – кнопку выключения. Здесь без знаний электроники, даже элементарных, не обойтись.

После того, как вы присоединили провода, можно считать наше приспособление готовым. Осталось заняться его защитной или декоративной отделкой.

Сам по себе двигатель, используемый при данной работе, безопасен. Однако процесс заточки сверл связан с риском попадания на кожу, лицо, в глаза искр или металлических опилок.

Использовать для защиты вы можете металлический короб, который надевается непосредственно на двигатель, оставляя свободным диск, а также стеклянный или пластиковый экран или резиновый кожух. Для чего они необходимы?

Для чего они необходимы?

- Защитный короб служит для того, чтобы защитить ваше устройство от пыли и грязи. Так оно, несомненно, прослужит дольше.

- Стеклянный экран позволит вам работать, не боясь ,что опилки попадут в глаза.

- Для этих же целей служит защитный кожух, который можно вырезать из старой покрышки. Кроме того, кожух защитит ваши руки, если внезапно сломается точильный круг.

Опытные мастера работают со станками такого рода, используя защитные очки и перчатки. Защитить дыхательные пути от попадания в них пыли от круга можно также с помощью маски или защитных экранов.

Особенно одаренные умельцы могут затачивать на самодельных станках такого рода не только сверла, но и другие металлические предметы домашнего обихода: лопаты, мотыги, топоры, цепи для бензопилы и прочие предметы. Это, несомненно, требует определенного умения и опыта. Если таковых нет, не советуем пробовать осваивать такую работу.

Если у вас остались вопросы, вы можете задать их на нашем строительном форуме. Наши специалисты ответят вам на любые вопросы, касающиеся стройки или ремонта.

Наши специалисты ответят вам на любые вопросы, касающиеся стройки или ремонта.

инструментов торговли! – Точилка для сверления Drill Doctor

помеченный DD350X / DD500X / DD750X / Заточка сверл своими руками / Drill Doctor / Домашняя заточка / Заточка сверл / Split Point by Paul

Сверла дорогие, и я склонен относиться к ним несколько оскорбительно. Их дешевле заточить, чем заменить, особенно для больших сверл. Узнайте больше, чтобы узнать о моем опыте использования точилки для сверл Drill Doctor.

Всем привет! Я большой любитель ROI (возврат инвестиций), поэтому обычно, когда я покупаю инструменты, я стараюсь убедиться, что взамен получу свои деньги обратно. В данном случае, держу пари, я вложил сотни долларов в сверла, и за последние 10 лет или около того я использовал их и злоупотреблял ими. Большинство из них тупые или сломанные и расстраивают меня, когда я пытаюсь их использовать.

Вместо того, чтобы покупать все новые сверла, я хотел поэкспериментировать с заточкой своих собственных. Я пробовал это в прошлом с настольной шлифовальной машиной и с треском провалился. Поэтому я пошел и купил дрель-доктор.

Я пробовал это в прошлом с настольной шлифовальной машиной и с треском провалился. Поэтому я пошел и купил дрель-доктор.

Сверло dr. утверждают, что это простое решение для заточки старых сверл. С некоторыми из более крупных сверл, стоящих до 20 долларов и более, мне не нужно много времени, чтобы вернуть мои деньги.

Единственная разница между DD750X и DD500X заключается в том, что 750 может затачивать сверла до 3/4″ и устанавливать MTO (Material Take Off). Если у вас уже есть DD500X или вы нашли его по дешевке, не бойтесь, вы можете купить патрон большего размера в качестве дополнения. Вы также можете приобрести патрон, который подойдет для левосторонних (обратных) спиральных сверл.

Примерно за 130 долларов я полагаю, что если я заточу 15 или около того сверл большего размера, то окуплю все свои вложения.

У меня есть много бит, на которых можно потренироваться:

Моя огромная куча тупых и сломанных сверл

Извлечение дрели dr. И инструкция

И инструкция

Первый шаг — неплотно закрепить сверло в держателе и вставить его в направляющий шаблон на сверлильном дозаторе

Два выступа на кувшине помогают выровнять сверло по самой узкой части сверла. Этот шаг очень важен.

Если у вас очень плохое сверло, на боковой стороне 750x есть настройка съема материала MTO. Когда вы регулируете съем материала, головка болта перемещается внутрь и наружу, как показано на нижней части рисунка выше. Этот параметр настраивает более или менее агрессивную резкость. Более агрессивно для сильно изношенных или поврежденных бит и менее агрессивно для тех, которые просто нуждаются в легкой заточке.

Ручка MTO черная в правом нижнем углу этого изображения.

После выравнивания ослабьте зажим, вытащите патрон и полностью затяните его.

Затем совместите белую линию на патроне со штифтом на порте для заточки, затем начните вращать по часовой стрелке, пока не прекратится шлифовальный шум.

Это может занять всего 4 полуоборота или до 20+ полуоборотов в зависимости от того, насколько агрессивно вы настроите MTO. В случае действительно плохих или сломанных сверл вам, возможно, придется снова вставить их в приспособление и настроить несколько раз, пока они снова не станут острыми. Это действительно не сложно и занимает всего пару минут на бит.

В случае действительно плохих или сломанных сверл вам, возможно, придется снова вставить их в приспособление и настроить несколько раз, пока они снова не станут острыми. Это действительно не сложно и занимает всего пару минут на бит.

УБЕДИТЕСЬ, ЧТО НЕ НУЖНО: вытащите из коробки любые левосторонние (реверсивные) спиральные сверла, если только вы не приобрели дополнительный левосторонний патрон! Я случайно сделал это и полностью сломал одну из своих бит. Это поправимо, но я потерял кучу времени.

Разделительные наконечники используются для более быстрого бурения и меньшего перемещения, если вы не просверливаете пилотное отверстие.

Чтобы создать разделительную точку с помощью дрели Dr. 750x, оставьте сверло в патроне после заточки. Снимите крышку с бокового порта. Совместите белые линии и вставьте патрон в разрезное отверстие. Затем повернитесь на 180 градусов и повторите с другой стороны. Если все сделано правильно, линии разделения должны быть почти прямыми, если смотреть на кончик.

Разделение вершины сверла.

Вот вид бита в порту разветвления.

Заточенное и разрезное сверло. Именно здесь вы можете видеть, что линия от раскола с обеих сторон почти прямая.

ДА, но это занимает некоторое время.

У меня есть сверло 3/4″, которое я сломал пополам много лет назад. Я был слишком зол из-за потраченных впустую инвестиций, я не мог заставить себя выбросить их. Решил попробовать и посмотреть, сможет ли Дрилл Доктор его спасти.

Сломанное сверло 3/4″…

Вот заточка (после установки МТО на максимум и переустановки в кондукторе примерно 5 раз) и точка разделения.

Одна из самых крутых особенностей Drill Doctor — теперь я не застряну, если сломаю сверло посреди проекта. Я могу просто взять точилку с полки и через 5 минут вернуться к делу. Больше не нужно бежать в магазин поздно вечером в надежде, что у них есть биты определенного размера в наличии.

Надеюсь, это поможет. Я определенно рекомендую Drill Doctor всем, у кого есть много затупившихся, сломанных или иным образом поврежденных сверл, которым не помешал бы второй шанс.

А теперь иди в гараж и займись чем-нибудь!

Как заточить сверло за 5 простых шагов (руководство «Сделай сам»)

До недавнего времени я никогда не затачивал сверло, так как думал, что это работа для профессионалов. Потом друг рассказал мне, как это было легко, и с тех пор я не покупал новое сверло.

Я исследовал, как заточить сверло, и нашел несколько способов с использованием различных инструментов и приспособлений. Я попробовал несколько из них, но самый простой процесс, который я нашел, — это тот, который я покажу вам в этом руководстве.

Итак, если вы хотите сэкономить немного денег, читайте дальше.

Как работает сверло?

Существует много типов сверл, потому что каждый из них имеет особый способ сверления отверстия. Наиболее распространенные материалы, с которыми приходится иметь дело сверлам:

- Дерево

- Металл

- Кладка (кирпич, бетон, камень)

- Керамика/стекло

Производители обычно изготавливают сверла из углеродистой или быстрорежущей стали. Биты по каменной кладке часто имеют наконечник из карбида вольфрама, что затрудняет их заточку с помощью стандартной шлифовальной машины, но вам все же следует время от времени приводить в порядок режущие кромки.

Биты по каменной кладке часто имеют наконечник из карбида вольфрама, что затрудняет их заточку с помощью стандартной шлифовальной машины, но вам все же следует время от времени приводить в порядок режущие кромки.

Прежде чем мы перейдем к пошаговым инструкциям, давайте рассмотрим части сверла и различные приспособления для заточки.

Анатомия сверла

Изображение предоставлено Международным журналом передовых производственных технологий (Aamir et al., 2019) край. На приведенном выше рисунке показано типичное сверло, используемое для сверления дерева или металла, но те же термины применимы и к сверлам по камню.Угол при вершине

Если вы посмотрите на кончик сверла сбоку, вы увидите поверхность с каждой стороны наклона кромки долота. Угол между поверхностями — это то, на что мы смотрим здесь.

Спиральные сверла, подобные показанному выше, изготавливаются с углом при вершине 118⁰. Биты по каменной кладке и тяжелые металлические биты имеют гораздо более тупой угол 135⁰, потому что они не должны быть такими острыми.

Режущая кромка

Режущая кромка — это плоская поверхность на конце сверла, которая входит в канавку — это то, что выполняет тяжелую работу. При заточке сверла вы будете работать от этого края (передней поверхности) к изогнутой части, ведущей ко второй канавке.

После заточки наконечника на стыке двух режущих кромок должна быть четко очерченная кромка долота.

Приспособления для заточки

Существует множество приспособлений, которые помогут вам заточить сверло, некоторые из них лучше, чем другие. Большинство этих устройств работают, удерживая сверло под точным углом (118⁰) к шлифовальному станку. Другие прикрепляются к дрели и действуют как шлифовальный круг.

Некоторые из них делают и то, и другое. т.е. держите сверло под правильным углом, пока внутренняя шлифовальная машина выполняет заточку. Одним из лучших на рынке является Drill Doctor, но при стоимости от 110 до 230 фунтов стерлингов вам нужно заточить много сверл, чтобы это окупилось.

Если у вас есть настольная шлифовальная машина, шлифовальная насадка Sealey стоит менее 30 фунтов стерлингов, и вы можете использовать ее с широким диапазоном размеров бит.

Однако я не считаю, что 118⁰ необходима для создания острого сверла. Важно, чтобы две стороны головки биты были равны по ширине и углу.

В приведенных ниже пошаговых инструкциях я покажу вам, как заточить сверло от руки, используя только настольную шлифовальную машину. Но сначала давайте рассмотрим необходимые инструменты и материалы.

Инструменты и материалы

Прежде чем начать, убедитесь, что у вас есть все перечисленные ниже инструменты.

Инструменты

- Настольный шлифовальный станок

- Угловая шлифовальная машина или многофункциональный инструмент (для сверл с острым концом)

- Напильник с безопасным лезвием 150 мм x 16 мм x 4 мм (для перьевых сверл)

Материалы

- Банка с холодной водой.

Меры по охране здоровья и безопасности

Носите защитные очки и лицевую маску (по желанию), но не перчатки, так как они могут попасть в кофемолку.

Держите пальцы подальше от конца сверла.

Как заточить сверло: пошаговые инструкции

Следуйте приведенным ниже инструкциям, чтобы получить идеально заточенные сверла.

Шаг 1: Подготовка

Очистите место и убедитесь, что вы надежно закрепили настольный шлифовальный станок. Уберите любую легковоспламеняющуюся жидкость, потому что будут летать искры.

Поставьте рядом банку с холодной водой, чтобы окунуть в нее сверло, так как оно быстро нагревается.

Шаг 2. Осмотрите сверло

Наконечник спирального сверлаОсмотрите спиральные канавки (канавки) на наличие застрявшего мусора. Удалите мусор с помощью любого заостренного инструмента, например плоской отвертки.

Проверьте кончик сверла, чтобы убедиться, что кромка долота по-прежнему хорошо очерчена. Кроме того, посмотрите на режущие кромки и убедитесь, что наклон с каждой стороны кромки долота одинаков. Вы постараетесь решить эти возможные проблемы при заточке сверла.

Кроме того, посмотрите на режущие кромки и убедитесь, что наклон с каждой стороны кромки долота одинаков. Вы постараетесь решить эти возможные проблемы при заточке сверла.

Шаг 3: Начните заточку

Запустите шлифовальную машину и поднесите к ней сверло, используя опору для поддержки головки. Сверло должно быть 60⁰ для сверла по дереву/металлу и 67⁰ для сверла по камню (примерно равно половине исходного угла при вершине).

Я знаю, это звучит очень точно, но в основном держите наклонный наконечник параллельно поверхности шлифовального круга.

Слегка надавите на колесо. Цель состоит в том, чтобы удалить изношенный материал, а не уменьшить размер.

Совет профессионала: Не позволяйте насадке перегреться. Продолжайте следить за любым изменением цвета (красным или синим). Перегрев приведет к отжигу стали, что сделает ее непригодной для резки более сложных материалов, таких как металл.

Делайте это 5-секундными интервалами, а затем опускайте конец сверла в воду, чтобы охладить его. Проверьте кончик биты, чтобы увидеть, как она работает — в этом поможет увеличительное стекло. Ищите любые неровности на поверхности и исправьте их на следующем шаге.

Проверьте кончик биты, чтобы увидеть, как она работает — в этом поможет увеличительное стекло. Ищите любые неровности на поверхности и исправьте их на следующем шаге.

Слегка поверните сверло, чтобы получить изогнутую поверхность на кончике.

Чтобы убедиться, что каждая сторона режущей кромки обрабатывается одинаково, поверните сверло на 180⁰ после двух или трех проходов и повторите процесс такое же количество раз.

Вы поймете, что сделали все правильно, когда осмотрите наконечник сверла. Между каждой стороной заточенного наконечника должна быть прямая линия — кромка долота. И помните, цель состоит в том, чтобы иметь равные стороны наконечника биты.

Этап 4: Дополнительные шаги для сверла по каменной кладке

Сверло по каменной кладке Наконечник шире стержня сверла по каменной кладке, а режущие кромки часто забиваются кирпичной пылью или цементом. Вы можете удалить это с помощью шлифовального круга, но может быть проще использовать острый инструмент, как в шаге 2, особенно на меньших сверлах.

Приложите сверло к шлифовальному станку, как в шаге 3. Вам нужна плоская поверхность на кончике сверла по каменной кладке, а не изогнутая, поэтому не вращайте сверло во время шлифования.

Теперь вам нужно притупить край долота. Этот шаг может показаться странным, но сверла по камню работают иначе, чем сверла по дереву или металлу. т.е. сверла по каменной кладке пробиваются через кирпич или бетон вращательным движением, удаляя материал по мере сверления.

Если край стамески и режущие кромки слишком острые, они могут сломаться, поэтому слегка проведите кончиком насадки по шлифовальному станку, чтобы удалить эту остроту.

Этап 5: Шнековые сверла

Шнековое сверло имеет заостренный наконечник, который просверливает пилотное отверстие, за которым следует больший корпус сверла.

В этом руководстве рассматриваются два типа буровых долот: остроконечное и лопаточное . То, как мы обостряем эти два типа, отличается от описанного выше по причинам, которые становятся очевидными.

Сверло Brad Point

Сверло Brad PointЭти сверла обеспечивают исключительную точность. Острие может быть резьбовым (как брадавл) или пирамидальным (как показано выше).

Угол при вершине 180⁰ (плоский), но для сверления твердой древесины режущие кромки слегка загнуты вверх на внешней кромке или краю, образуя шпоры.

Вам понадобится тонкий отрезной диск, например, угловая шлифовальная машина, чтобы заточить насадку для заточки. Он не обязательно должен быть мощным, многофункциональная шлифовальная машина хорошо справляется со своей задачей, но он должен быть узким, чтобы добраться до режущей кромки, не повредив острие.

Чтобы заточить с помощью многофункционального инструмента, выполните следующие действия:

Важное примечание . Эта задача требует работы крупным планом, поэтому вы должны носить защитные очки.

- Вставьте насадку-шлифовальную машину в многофункциональный инструмент.

- Держите многофункциональный инструмент неподвижно и прижмите сверло к вращающейся шлифовальной машине, как если бы вы использовали настольную шлифовальную машину (шаг 3 выше).

- Работайте со стороны острия, прилегающего к плечу, но не врезайте его.

- Посмотрите на плечо. Прямая режущая кромка приемлема для хвойных пород дерева, но вы должны наклонять буртик к острию, чтобы образовались шпоры для сверления твердых пород дерева.

- Поверните сверло на 180⁰ и повторите процесс.

Лопаточное сверло

Лопаточное сверло по принципу работы похоже на сверло с острым концом, но позволяет просверливать отверстия гораздо большего размера в древесине, пластике и подобных материалах.

Вы можете использовать настольную шлифовальную машину для заточки этих бит или угловую шлифовальную машину, как указано выше, но я использую альтернативный метод для этого руководства.

Чтобы заточить с помощью напильника с узким безопасным лезвием, выполните следующие действия:

- Зажмите сверло в тисках, если они у вас есть – это не обязательно, но с ними легче работать двумя руками, чем одной -ручной.

- Используйте безопасный напильник, чтобы заточить заднюю часть острия после скоса.

Достаточно 5 или 6 ударов. Гладкий край напильника предотвращает врезание в плечо.

Достаточно 5 или 6 ударов. Гладкий край напильника предотвращает врезание в плечо. - На изображении выше видно, что режущие кромки плоско изношены. В этом случае необходимо восстановить скос 10-15⁰ на режущей кромке и шпоры (биты, торчащие на концах).

- Используйте плоский напильник с гладким краем против острия и грубым краем, чтобы сформировать шпоры. Этот процесс требует немного больше усилий, так как вы должны удалить металл, чтобы получить желаемую форму.

- Переверните сверло и повторите процесс с другой стороны, начиная с острия, а затем с режущей кромки. Нанесите одинаковое количество ударов с каждой стороны, чтобы сохранить сбалансированное сверло

Как заточить сверло. Заключительные мысли

Существует множество способов заточки сверла, но вам не нужны какие-то необычные приспособления. Попробуйте использовать инструменты, которые у вас есть, или купите инструменты, которые вы сможете снова использовать для других работ.

После того, как на вашем сверле появится заусенец, вы можете сменить абразив на более мелкий.

После того, как на вашем сверле появится заусенец, вы можете сменить абразив на более мелкий.

Достаточно 5 или 6 ударов. Гладкий край напильника предотвращает врезание в плечо.

Достаточно 5 или 6 ударов. Гладкий край напильника предотвращает врезание в плечо.