Прижимное устройство для строгального станка своими руками: Прижимное устройство для строгального станка своими руками

alexxlab | 14.07.1985 | 0 | Разное

Как сделать строгальный станок по дереву своими руками

Варианты рейсмусовых станков своими руками

Самодельные рейсмусовые станки по дереву применяются для шлифования большого количества элементов и придания им привлекательного внешнего вида. В конструкцию такого оборудования входят:

Вариант готового самодельного оборудования для мастерской

- Стол с рамой для станка. Столешница должна быть идеально ровной и устойчивой, чтобы выдержать вибрации во время работы.

- Ножевой вал. Основная часть конструкции, отвечающая за обработку заготовок из дерева. Скорость вращения шкива должна быть 4000 – 7000 об/мин.

- Болты для регулировки и устройство для подачи заготовок.

Чтобы правильно изготовить оборудование, используйте чертежи рейсмуса. Своими руками собирать конструкцию надо строго по ним.

Схема со всеми комплектующимиЧертеж с габаритами элементовВариант заготовки чертежа от рукиСборка станка своими руками

рейсмусовый станок

Видеоинструкция, как делать рейсмусы своими руками из электрорубанка

Для сборки рейсмуса из рубанка своими руками приготовьте:

- электрорубанок, который не жалко переделывать в другой инструмент;

- подробный чертеж для работы;

- фанеру и бруски для корпуса.

Когда подготовительный этап завершен, можно переходить к непосредственной сборке, которая займет около часа у человека, умело обращающегося с инструментом:

Безопасность при работе с самодельным оборудованием

При работе с любым инструментом нужно соблюдать технику безопасности, так как игнорирование ее может стать причиной разных травм. Коротко перечислим рекомендуемые меры по обеспечению безопасности работы мастера на данном станке.

- Всем изготовленным деталям рекомендуется снять острые фаски и ошкурить для исключения возможности травмирования рук (занозы и пр.)

- При работе необходимо использовать стружкоотсос или специальный пылесос, например, циклонного типа для удаления из зоны пиления опилок и пыли, которая может нанести следующий вред:

| Мастеру | Попадание в дыхательные органы и глаза |

| Инструменту | Попадание внутрь инструмента и:

|

| Процессу | Попадание стружек и опилок между заготовкой и столом, как следствие не плотное прилегание и перекос – итог, не ровность обработки. |

- При работе необходимо использовать толкатели, так как при работе с мелкими деталями не исключено попадание рук мастера в зону резания, что приведет к травме.

Изготовление

Для работы нужно использовать следующие материалы и инструменты:

- Электрорубанок или двигатель в зависимости от выбранного варианта конструкции.

- Фанера толщиной 10-15 мм для столов и 15-20 мм для изготовления боковой стенки станины, которая будет служить основой конструкции. Для изготовления можно использовать ДСП, но такой фуговальный станок будет менее удобным.

- Дрель со свёрлами подходящей толщины.

- Электролобзик.

- Циркулярная пила.

- Электрический шуруповёрт.

- Деревянная доска или брус для изготовления бокового упора.

Сделать фуганок из электрорубанка проще, чем использовать отдельный двигатель, но последний будет менее мощным. Перед началом работы нужно выбрать подходящую конструкцию и сделать чертеж.

Перед началом работы нужно выбрать подходящую конструкцию и сделать чертеж.

Изготавливаем станину

Она является основой всей конструкции. К ней крепятся все остальные детали. При самостоятельном изготовлении для этой цели удобно использовать лист фанеры подходящего размера.

Станина должна обеспечивать высокую устойчивость конструкции. Все детали должны быть надёжно прикреплены к ней. Способ прикрепления зависит от используемого материала. Для металлических деталей можно использовать сварку или винтовые крепления, для деревянных саморезы и клей. При выборе варианта станины нужно учитывать, планируется ли делать конструкцию разборной. В этом случае удобнее применить винтовые соединения.

Установка вала с ножами

Вал для фуганка своими руками сделать не получится. Этот узел лучше заказать у специалистов или приобрести в магазине. Пила состоит из трёх лезвий, которые при вращении снимают слой дерева с обрабатываемой детали.

Барабан устанавливают на станину с помощью подшипников. На краю вала должен быть предусмотрен ролик, на котором будет закреплён ремень, соединённый с валом двигателя.

На краю вала должен быть предусмотрен ролик, на котором будет закреплён ремень, соединённый с валом двигателя.

Стол

В конструкции предусмотрены два стола для фуговального станка — приёмный и подающий. Они расположены по обе стороны от вала с ножами. Поверхность должна быть гладкой, потому что обрабатываемую деталь необходимо при обработке прижимать к поверхности.

Для того, чтобы обработка была качественной, высота поверхности столешницы должна соответствовать лезвиям. Чем она ниже, тем больший слой дерева будет снят при обработке. Для регулировки высоты стола устанавливают специальный механизм.

Установка двигателя с приводом

Чтобы сделать электрический фуганок, нужно правильно подобрать электрический мотор. Достаточно, чтобы его мощность превышала 1000 Вт. Удобно использовать модели, которые питаются от 220 В.

Шкивы двигателя и барабана с ножами должны находиться в одной плоскости. Для того, чтобы этого достичь, необходимо использовать специальные инструменты (уровень и другие измерительные инструменты). В этом случае ремень будет передавать вращение наиболее эффективным образом.

В этом случае ремень будет передавать вращение наиболее эффективным образом.

Ремень должен быть плотно натянут. В противном случае он не сможет обеспечить нужную скорость вращения. Предусматривая место для двигателя, необходимо, чтобы была предусмотрена возможность регулировать его положение. В этом случае будет удобно подобрать его так, чтобы обеспечить нужную степень натяжения шкива.

Жесткий упор

Перпендикулярно поверхности стола необходимо установить деревянную деталь, которая будет служить направляющей. Она нужна для того, чтобы обеспечить прямолинейное движение заготовки. Для этого можно использовать деревянную деталь подходящей формы. При этом необходимо зачистить её поверхность так, чтобы на ней не было заусениц или неровностей.

Пила и строгальный станок по дереву своими руками

Моторы 3 кВт и 5,5 кВт со скоростью 3000 об./мин. При смене шкивов скорость падает до 1700 об./ мин., но зато значительно возрастает мощность.

Диапазон рабочих возможностей. Ставлю пилы до d 450-500 мм включительно. Скорость вращения фрезы от 3000 до 4500 об./мин. Можно достичь и 6000, но для этого рубаночный вал нужно очень точно выточить, зафрезеровать и отбалансировать (как алмазные круги), иначе он будет сильно вибрировать.

Ставлю пилы до d 450-500 мм включительно. Скорость вращения фрезы от 3000 до 4500 об./мин. Можно достичь и 6000, но для этого рубаночный вал нужно очень точно выточить, зафрезеровать и отбалансировать (как алмазные круги), иначе он будет сильно вибрировать.

Рубанок (фуганок) также очень мощный. Ширина обрабатываемых деталей – до 250 мм, длина – от 100 до 6000 мм. Прижимное устройство надежнее,- чем усилия двух человёк.

Конструкционные особенности. Вал с пилой можно заменить валом с фрезой и наоборот. Строгальный вал ставится в рабочее положение, когда опущена рама с пилой (или фрезой), без их съема. Подъем пилы от «0» до максимума за ось 24 (рис. 2) осуществляется ключом. Рама 22 фиксируется двумя болтами 21 на эксцентрики 23 – в любом положении по вертикали. По горизонтали -болтом М16, в любом положении к станку (за пилой, рис.2). Эксцентрики поднимают раму и пилу 3 (рис.1), буксы 30 упираются в плиту. Рама с пилой, закрепленная болтами 21 и М16, держится намертво, без малейшего люфта.

Натяжное устройство. К мотору снизу прикреплена плита, которая скользит в пазах нижней части рамы при помощи болта 27 и колеса 13. Вращая колесо, можно быстро натянуть ремень для работы любого из трех станков, а также ослабить для снятия валов при их замене.

Стол. Ножки, верх, держатель мотора, букс пилы и натяжного устройства (рама) сварены из уголка 50×50 мм. Нижние распорки, обеспечивающие устойчивость станку – из уголка 35×35 мм.

Держатели строгального рубанка в нерабочем положении 14, 15 – на болтах. Строгальный поднимать с пола и ставить на стол нужно вдвоем, а на держатель и станок легко передвигать одному.

Габариты: высота – 800 мм, длина -1100 мм, ширина – 500 мм. Несмотря на небольшие размеры, станок очень устойчив, безопасен и, самое главное, универсален.

Изготовление

Многие задумываются над покупкой рейсмусного станка. Если есть, к примеру, строгально-фуговальный станок, то зачем тогда рейсмусовый. Строгальный станок выполняет лишь выравнивание поверхность доски, а рейсмусовая установка делает доску одинаковой на всей площади. Таким образом, если совместить оба станка в одном, то можно получать правильные детали для точнейшего производства мебели или ровных реек для обшивания.

Таким образом, если совместить оба станка в одном, то можно получать правильные детали для точнейшего производства мебели или ровных реек для обшивания.

На рынке представлено множество моделей строгально-рейсмусовых станков. В последнее время увеличилось число китайских моделей, которые считаются ненадежными. Тем более многое продаваемое оборудование имеет большие размеры, и может не уместиться в сарае или другом подсобном помещении. Тогда есть выход – сделать такую установку своими руками.

Прежде всего, следует приобрести основные детали и узлы в магазине, так как сделанные своими руками элементы могут различаться в верности сопряжения, что приведет к перегреву при большой нагрузке. Своя установка предполагает наличие и фуганка, и рейсмуса. С одной стороны, будет производиться строгание детали, а с другой – процесс доведения до необходимых параметров.

Еще стоит изначально выбрать размер ножевого вала. Диаметр и посадочные размеры должны соответствовать получению на станке плинтусных или других декоративных деталей. При выборе большой длины вала могут образоваться волны на поверхности заготовки вследствие потери жесткости при работе с твердой основой.

При выборе большой длины вала могут образоваться волны на поверхности заготовки вследствие потери жесткости при работе с твердой основой.

При монтаже станка следует основываться на безопасных условиях труда. Рабочая поверхность станины должна быть сконструирована таким образом, чтобы исключить возможность обратного движения заготовки. Еще следует обезопаситься от разрушения доски в ходе обработки.

Станок своими руками

Изготовление рейсмусовых станков в домашних условия широко распространено, чертежи своих вариантов механизма многие выкладывают в библиотеках. По характеристикам они достаточно приближены к заводским аппаратам.

Но в большинстве случаев, дома, необходимость наличия такого станка отсутствует, а главная задача при сборке – это экономия бюджета.

С малыми материальными возможностями рейсмус лучше собрать с основой на электрорубанке, это потребует обязательное использование деталей:

- Станина – металлическая рама в виде уголка, размер которой примерно составляет 4–6 см.

Она усиливается при помощи толстых прутьев или арматурой.

Она усиливается при помощи толстых прутьев или арматурой. - Рабочая поверхность, стол – следует использовать фанеру или доски, покрытой антисептиком, сверху положить оцинкованную металлическую пластину толщиной 1 мм.

- Валики для протяжки – можно взять резиновые детали из старой центрифуги для белья. Их необходимо расточить по размеру подшипников и закрепить на осях. Длина должна соответствовать поверхности стола, а диаметр равен 2 см.

- Защитное покрытие над рабочим столом – в качестве материала подойдет лист жести, толщиной 1–2 мм. Его необходимо закрепить на каркасе из профиля или уголка.

Конечным этапом является сборка всех подготовленных частей. Собирать станок начинают со станины, элементы фиксируются при помощи сварки. Можно соединить стол и станину уголком и шпильками, но тогда придется постоянно проверять затяжку. Устанавливается планка для измерения толщины дерева, подойдет простая линейка.

Собирая рейсмусовый станок, необходимо обратить внимание на следующее:

- гладкость и ровность поверхности стола;

- регулировка положения стола;

- баланс всех вращающихся и движущихся частей;

- проверить безопасность.

Изготовленные строгальные самоделки, необходимо проверять при холостом движении. Если конструкция работает правильно и отвечает всем параметрам, можно испытать ее в деле. Последним штрихом является покраска всех неподвижных элементов.

Можно сказать, что самостоятельное конструирование рейсмусового аппарата не занимает много времени и усилий. Потратив несколько часов и проявив смекалку. Можно получить собственную домашнюю установку для обработки древесины.

Обзор заводских моделей

| Модель | W0108 | W0106FL | W0103FL | W0100 |

| Двигатель | 0,75 кВт 220В | 0,75 кВт 220 В | 2,2 кВт, 220В | 3,7 кВт 380В |

| Ширина реза | 153 мм | 153 мм | 203 мм | 400 мм |

| Максимальная глубина реза | 3 мм | 3,2 мм | 3,2 мм | 3 мм |

| Число ножей режущего вала | 3 | 3 | 4 | 4 |

| Диаметр режущего вала | 61 мм | 61 мм | 78 мм | 98 мм |

| Длина стола | 1210 мм | 1535 мм | 1800 мм | 2250 мм |

| Длина подающего стола | 700 мм | 760 мм | 880 мм | 1090 мм |

| Длина приемного стола | 590 мм | 755 мм | 880 мм | 1090 мм |

| Ширина стола | 255 мм | 255 мм | 330 мм | 420 мм |

| Высота стола от пола | 820 мм | 850 мм | 795 мм | 820 мм |

| Размеры упора | 740 х 98 мм | 889 х 124 мм | 889 х 124 мм | 1195 х 150 мм |

| Размеры в упаковке | 1245х515х275 мм | 1600х360х250 мм | 1850х450х300 мм | 2300х820х1025 мм |

| Масса брутто | 104 кг | 135 кг | 208 кг | 570 кг |

| Цена | 52000 руб | 68000 руб | 112000 руб | 229000 руб |

строгальный станок своими руками Видео

3 г. назад

назад

Фуганок своими руками. Устройство самодельного фуговального станка. Патрон под диск и фрезу https://yadi.sk/i/kHdaIWGg3…

3 г. назад

Как сделать строгальный станок из доступных материалов, в короткий срок. Для этого необходимо: 1. Уметь рабо…

3 г. назад

Задумал сделать самодельный фуговальный станок на базе вала, подаренного Юрием Максименко. Дело для меня…

3 г. назад

Данный станок был сконструирован и собран около 30 лет назад. Пользуемся им и сейчас, выручает, работает…

4 г. назад

деревообрабатывающие станки #деревообрабатывающие станки для дома #комбинированный станок станки по…

3 мес. назад

2 г. назад

1 часть https://www.youtube.com/watch?v=Ifjx2RqJSwM.

12 мес. назад

Циркулярная пила-фуганок сделанная своими руками . Пока ещё не готово то новое , что я сейчас делаю , продолж…

2 г. назад

СТАНОК СВОИМИ РУКАМИ.

6 г. назад

Кто пользовался электрическим рубанком тот меня поймёт. Плохой рейсмус в некоторых случаях лучше.

Плохой рейсмус в некоторых случаях лучше.

2 г. назад

Самодельный ДО станок. Основа электро двигатель 3кВт и вал. Каркас станка выполнен из уголка, станина из…

3 г. назад

Здесь я расскажу как сделать рейсмус затратив минимум средств и времени.

3 г. назад

2 г. назад

самодельный циркулярно-фуговальный станок своими руками и доработка некоторый деталей станка.

1 г. назад

Как в домашних условиях сделать рейсмусовый станок из ручного электрорубанка.

5 г. назад

Деревообрабатывающий станок.

2 г. назад

3 г. назад

первый пробный запуск этого станка , да и он получился , за исключением осознанных не доделок в конструкции…

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

2 Изготовление станины и установка деталей

При наличии необходимого инструмента и материалов сборка рейсмусового оборудования по дереву не займет много времени. Потребуются:

- токарный станок для изготовления валиков, шкивов;

- сверлильный станок или дрель, для проделывания отверстий в крепежных элементах;

- сварочный аппарат для сборки подающего стола, станины;

- болгарка для отрезки, подгонки деталей конструкции под требуемый размер.

Существует много вариантов, как сделать рейсмус своими руками, но оптимальные габариты для самодельного устройства не должны превышать 1х1 метра. Эти параметры позволяют обрабатывать заготовки любых размеров, при этом изделие получается мобильным и его будет удобно переставить, перевезти на другое место. Оборудование располагают таким образом, чтобы обеспечить доступ со всех сторон.

Эти параметры позволяют обрабатывать заготовки любых размеров, при этом изделие получается мобильным и его будет удобно переставить, перевезти на другое место. Оборудование располагают таким образом, чтобы обеспечить доступ со всех сторон.

Первым делом по предварительно составленным чертежам осуществляют сборку станины. Для придания конструкции необходимой жесткости берут железный уголок 50х50 мм, при его отсутствии профильную квадратную трубу 40х40 мм.

Размеченные элементы станины нарезают при помощи болгарки с абразивным кругом. Уложив на ровном месте, их собирают согласно схеме и производят сварку каркаса. Намечают отверстия крепления съемных частей и, используя дрель, просверливают их.

Завершив сварочные работы, приступают к установке валов: ножевого, прижимных, подающего. Для получения изделий высокого качества лучше приобрести ножевой вал целиком в сборе или готовые ножи для рейсмуса. Если есть возможность, прижимные валы делают из ручных выжимателей белья от старых стиральных машинок, прорезиненная поверхность которых мягко, но крепко удержит заготовки на рабочем столе.

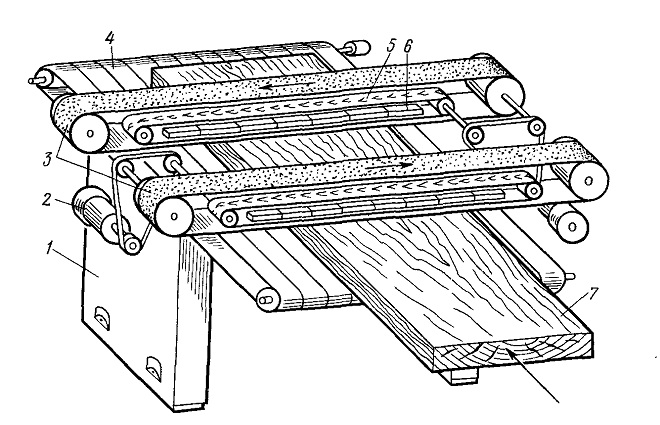

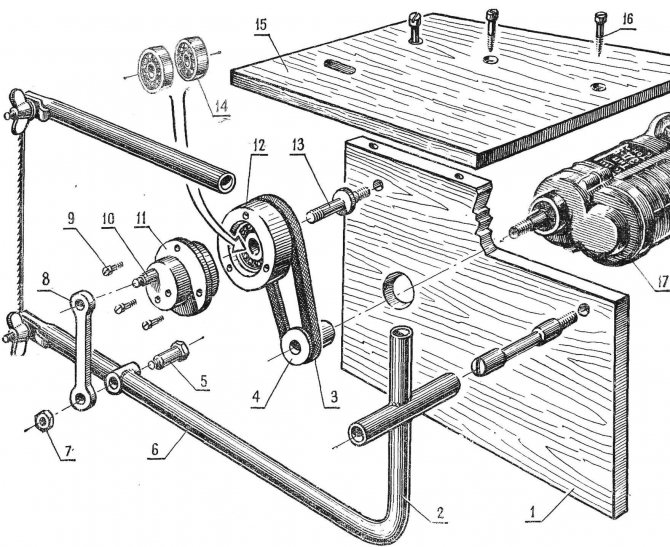

Шкивы для мотора, валов предпочтительнее устанавливать шестеренчатые, что позволит использовать цепную передачу, отличающуюся большой степенью надежности. В качестве двигателя выбирают асинхронный электромотор мощностью 4–5 кВт. Принципиальная схема расположения деталей показана на рисунке:

1 – рабочий стол подачи, выдачи заготовки; 2 – древесная заготовка; 3 – предохранительное приспособление; 4 – подающий верхний валик с рифленой поверхностью; 5 – передний прижим; 6 – ножевой вал; 7 – задний прижим; 8 – подающий верхний валик с гладкой поверхностью; 9 – нижний гладкий вал

Основание стола состоит из задней и передней частей, которые закреплены на подготовленных регулировочных устройствах. С помощью них изменяют высоту стола и положение обрабатываемой заготовки. Перед началом работ обязательно проверяют расположение ножей, надежность крепления и правильность заточки.

Принцип работы на фуговальном станке

Для работы на одностороннем фуговальном оборудовании дома достаточно одного человека. Он исследует состояние заготовки, кладет ее выпуклой плоскостью вверх на переднюю плиту. Двумя руками придавливает к линейке и направляет на резаки. Далее, уже отфугованную сторону левой рукой прижимает к поверхности задней плиты. Обработанную заготовку мастер осматривает: если она недостаточно простругана, отправляет на ножи. Желательно избегать обработки очень покоробленных заготовок, так как снимается слишком толстый слой стружки. Оставшаяся заготовка может получиться недопустимо тонкой.

Он исследует состояние заготовки, кладет ее выпуклой плоскостью вверх на переднюю плиту. Двумя руками придавливает к линейке и направляет на резаки. Далее, уже отфугованную сторону левой рукой прижимает к поверхности задней плиты. Обработанную заготовку мастер осматривает: если она недостаточно простругана, отправляет на ножи. Желательно избегать обработки очень покоробленных заготовок, так как снимается слишком толстый слой стружки. Оставшаяся заготовка может получиться недопустимо тонкой.

При обработке двух перпендикулярных плоскостей первой идет в работу большая по площади. Потом ее прикладывают к направляющей и строгают вторую. Двусторонний станок позволяет провести обработку одновременно обеих сторон.

- Если при обработке на плоскости появляются «поджоги» или «мшистость» — пришло время заточить резаки;

- При работе с деталями короче 40 см и уже 3 см их удерживают только специальными толкателями, а детали сложной формы шаблонами;

- Если обструганная плоскость кривая или имеет форму крыльчатки, следует проверить уровень плит столешницы и вала ножей.

Как сделать отрезной станок своими руками.

Отрезной станок предназначен для распилки любого вида металла — от алюминия до стали. В сфере торговли представлен огромный выбор станков по разной цене, но при желании его можно изготовить самостоятельно из подручных материалов.

Вам понадобится

— уголок;

— швеллер;

— дрель;

— сварочный аппарат;

— вал;

— катушка;

— электрический двигатель;

— подшипниковая пора;

— автомат;

— кнопка;

— пусковая цепь;

— электрокоробка для компоновки электросхемы.

Инструкция

1 Для начала вам потребуется сварить раму. Для ее изготовления подойдет уголок №25. Чтобы сделать раму, используйте сварочный аппарат или болты и дрель. Отрежьте уголок нужной длины, сварите или скрутите верхнюю и нижнюю рамку, приварите ножки. Для отрезного станка подойдут размеры рамы 40х60 см, высотой 1.20 см.

2 К раме приварите швеллер №10: это значительно усилит ее и позволит в последующем отрезать любой вид даже самого прочного сплава.

3 К швеллеру прикрутите две стойки из прочной стали. Сначала вырежьте квадрат размером 40х60 см, затем прикрутите его с помощью болтов или приварите сварочным аппаратом.

4 В токарной мастерской закажите вал диаметром 12 мм и катушку, которую вы закрепите на изготовленный вал. Стоимость токарных услуг зависит от региона, в котором вы будете заказывать детали и от того, принесете вы свою сталь или вам изготовят все из готовых материалов.

5 Соедините вал с прикрепленными квадратами, на него закрепите катушку. К катушке приварите швеллер №10. На нем вы установите электрический двигатель и подшипниковую опору.

6 Купите электрический двигатель. Для отрезного станка достаточно мощности 1,5 кВт, дающего 1430 оборотов в минуту. Если у вас есть подключенных три фазы, то самым лучшим вариантом будет приобретение более мощного трехфазного двигателя, который быстро набирает обороты и резка производится более быстро.

7 Для компоновки электрической схемы купите готовую коробку, ее стоимость будет значительно дешевле, чем при самостоятельном изготовлении. Для подключения станка вам потребуется пусковой трехполюсный автомат, который вы подключите к двигателю, кнопка экстренной остановки, пусковая цепь.

Для подключения станка вам потребуется пусковой трехполюсный автомат, который вы подключите к двигателю, кнопка экстренной остановки, пусковая цепь.

8 Двигатель подсоединяйте через коробку и трехполюсный автомат. Кнопку экстренной остановки — напрямую.

9 На собранный станок прикрепите отрезной диск нужного вам размера, закройте все защитным кожухом. Далее вы можете использовать изготовленный отрезной станок по прямому назначению.

Для обработки изделий из древесины в домашних условиях лучше всего использовать собранный самостоятельно станок самодельный своими руками, который при необходимости поможет в изготовлении мебели или деревянных поделок используемых в хозяйстве. Это позволит сохранить денежные средства с учетом того, что данное оборудование применяется периодически при выполнении не больших объемов работ.

Конструкция специализированного станка-рейсмуса по дереву

Устройство и кинематическая схема рейсмусового станка для обработки дерева мало чем отличается от фуговального агрегата. Основу конструкции составляет стальная или алюминиевая станина, на которой закреплен двигатель с зубчатой или цепной передачей. В верхней или средней части станка расположен рабочий стол и цилиндр с установленными «накосую» режущими ножами.

Основу конструкции составляет стальная или алюминиевая станина, на которой закреплен двигатель с зубчатой или цепной передачей. В верхней или средней части станка расположен рабочий стол и цилиндр с установленными «накосую» режущими ножами.

Важно! Главное отличие рейсмусового агрегата от фуговального и тем более строгального станка заключается в использовании специальных подшипниковых опор, обеспечивающих низкий уровень вибраций. Кроме того, в рейсмусе значительно меньше скорость подачи дерева и в разы выше скорость вращения режущего барабана

В результате обработки удается получить очень ровную и точную, почти гладкую поверхность заготовки из дерева

Кроме того, в рейсмусе значительно меньше скорость подачи дерева и в разы выше скорость вращения режущего барабана. В результате обработки удается получить очень ровную и точную, почти гладкую поверхность заготовки из дерева.

Рейсмусовые аппараты выпускаются в двух вариантах:

В качестве примера наиболее удачных версий рейсмусовых станков двухсторонней обработки можно привести модели рейсмус Макита 2012NB или JET-JWP12.

Последний вариант выпускается швейцарской компанией JET, хорошо известной качественными и точными станками по дереву.

Модель JWP12 рассчитана на небольшую нагрузку, из-за использования мощного коллекторного двигателя в 1,8 кВт производитель рекомендует кратковременно-повторный режим обработки дерева. Вес установки всего 27 кг, что позволяет убирать рейсмусовый аппарат с рабочего места по окончанию работ. На режущем цилиндре диаметром 48 мм установлены два ножа из кованой легированной стали. При вращении вала на скорости в 9000 об/мин можно обрабатывать заготовки шириной 300х500 мм с подачей почти 12 см/с.

Более изящный рейсмус Макита 2012 NB оснащен двигателем в 1,65кВт и специальной системой подачи материала. Станок режет дерево толщиной от 3 до 100 мм. Аппарат получился достаточно шумный, в работе выдает звук до 80 дБ, но зато, в отличие от JWP12, выдерживает в несколько раз большую нагрузку и не требует столь частых перерывов в работе.

В среде любителей известной популярностью пользуется американский рейсмус Метабо Dh430.

Что такое фуганок и фуговальный станок

Сейчас, в век технологий, забив в поиск слово «фуганок» вы увидите всевозможные фуговальные станки. Однако изначально фуганком называли ручной инструмент, предназначенный для выравнивания деревянных поверхностей. Он представляет собой удлиненный рубанок, имеющий двойной нож. Обрабатывая деревянное изделие этим инструментом, следует следить за стружкой. Когда она становится непрерывной, тогда можно понять, что работа по выравниванию близится к завершению.

Такой инструмент можно купить и сейчас. Если у вас небольшой объем работы и много времени, вам вполне хватит простого ручного фуганка.

Фуговальный станок – это чаще всего довольно габаритное устройство с нижним ножевым валом, к которому крепится два или четыре ножа. Другими словами, выравниваемая поверхность должна располагаться снизу. При вращении вала, неровности аккуратно срезаются ножами.

Параметры самодельного рейсмуса

Необходимо упомянуть, что какие-то детали и модули нужно будет закупать, а не тратить время на попытки изготовления собственноручно. Прежде всего – это вал с ножами и закрепляющими подшипниками.

Прежде всего – это вал с ножами и закрепляющими подшипниками.

Изготовленные своими руками будут характеризоваться низкой точностью сопряжения, что будет способствовать излишнему нагреву, особенно обрабатываемой поверхности.

Особенности изготовления

Самодельный рейсмусовый станок, чертежи которого легко найти в интернете, нужно собирать, обращая внимание на элементы, составляющие его. Но при необходимости совмещения рейсмуса и фуганка, стоит взять двухсторонний привод

Это даст возможность производить предварительное прострагивание древесины в одну сторону, а в другую – уже осуществлять чистовую окончательную обработку.

Важно определить заранее длину вала с ножами. Самодельная деталь с длиной ножевого модуля больше 50 сантиметров является довольно жесткой в работе с твердыми древесными пародами

Результатом недостаточного давления становится неровная текстура доски с волнами и гребнями, достигающими 1 миллиметра, такая работу необходимо будет снова шлифовать. Размеры частей самодельной конструкции должны соответствовать тому, чтоб иметь возможность производить разнообразные декоративные детали из древесины: профили, багеты, плинтуса.

Размеры частей самодельной конструкции должны соответствовать тому, чтоб иметь возможность производить разнообразные декоративные детали из древесины: профили, багеты, плинтуса.

Эксплуатировать самодельные рейсмусовые станки по дереву, нужно соблюдая технику безопасности. Рабочая зона аппарата, сконструированного самостоятельно, должна быть ограждена. Следует заранее предусмотреть исключение обратного движения бревна и разрушения доски в процессе обработки.

В самодельном станке лучшим вариантом будет установка двух прижимных устройств в столе, такая конструкция даст возможность перемещения доски по гладкой поверхности, не касаясь стола.

Безопасность при работе с самодельным оборудованием

При работе с любым инструментом нужно соблюдать технику безопасности, так как игнорирование ее может стать причиной разных травм. Коротко перечислим рекомендуемые меры по обеспечению безопасности работы мастера на данном станке.

- Всем изготовленным деталям рекомендуется снять острые фаски и ошкурить для исключения возможности травмирования рук (занозы и пр.

)

) - При работе необходимо использовать стружкоотсос или специальный пылесос, например, циклонного типа для удаления из зоны пиления опилок и пыли, которая может нанести следующий вред:

| Мастеру | Попадание в дыхательные органы и глаза |

| Инструменту | Попадание внутрь инструмента и:

|

| Процессу | Попадание стружек и опилок между заготовкой и столом, как следствие не плотное прилегание и перекос – итог, не ровность обработки. |

- При работе необходимо использовать толкатели, так как при работе с мелкими деталями не исключено попадание рук мастера в зону резания, что приведет к травме.

Прижимное устройство для деревообрабатывающего станка своими руками

Для обработки деревянных поверхностей в станках устанавливаются пилы или валы специальной формы. Однако в некоторых моделях отсутствует прижимное устройство, которое обеспечивает максимальный контакт заготовки с зоной обработки. Для модификации подобный механизм можно сделать своими руками.

Однако в некоторых моделях отсутствует прижимное устройство, которое обеспечивает максимальный контакт заготовки с зоной обработки. Для модификации подобный механизм можно сделать своими руками.

Виды строгальных станков

Конструкция прижимного механизма напрямую зависит от модели оборудования. Поэтому предварительно необходимо тщательно изучить техническую документацию, особенности элементов станка, их характеристики.

Наиболее распространенный вариант представляет собой силовую установку (электродвигатель), которая приводит в движение цилиндрическую ножевую головку. Ее верхняя часть находится выше уровня опорного стола. Последний может смещаться относительно режущей части в вертикальном направлении. Таким образом регулируется глубина обработки деревянной заготовки. Подобную модель можно сделать своими руками.

Кроме вышеописанного деревообрабатывающего станка для массового производства применяют следующие виды оборудования:

- рейсмусовые с одной режущей головкой;

- циклевальные.

Устанавливаются на линиях по сборке мебели, дверных и оконных конструкций;

Устанавливаются на линиях по сборке мебели, дверных и оконных конструкций; - двух, трех и четырехгранные. Обработка происходит сразу в нескольких плоскостях, что повышает производительность;

- модели с несколькими ножами.

Практически все современное оборудование имеет прижимы. Исключение составляют станки, сделанные своими руками или старые модели.

При выборе конструкции фиксатора следует обращать внимание на конфигурацию оборудования. После ее монтажа эксплуатационные и технические качества не должны ухудшиться.

Назначение прижимного устройства для станка

На первый взгляд модификация деревообрабатывающего станка необходима только для фиксации заготовки. Однако при правильном выборе схемы изготовления установленная часть может выполнять ряд других, не менее важных функций.

Во время обработки деревянных изделий можно отрегулировать их фиксацию вручную. В итоге это сказывается на качестве поверхности. В особенности это касается тонких планок, толщина которых не превышает 2-3 см.

- плавная регулировка уровня фиксации. Осуществляется путем равномерного давления на деталь;

- качество обработки не должно зависеть от длины изделия;

- во время работы элементы оборудования не повреждают деревянную поверхность;

- безопасность. Эксплуатационные качества механизма должны отвечать современным требованиям безопасности труда.

Перед началом проектирования рекомендуется ознакомиться с аналогичными заводскими моделями. Для изготовления прижимного механизма своими руками будут применяться подручные материалы. Поэтому при выборе оптимальной конструкции необходимо руководствоваться принципом целесообразности.

Для фуговального станка специалисты не рекомендуют устанавливать устройство для фиксации. Это может отразиться на качестве изделий.

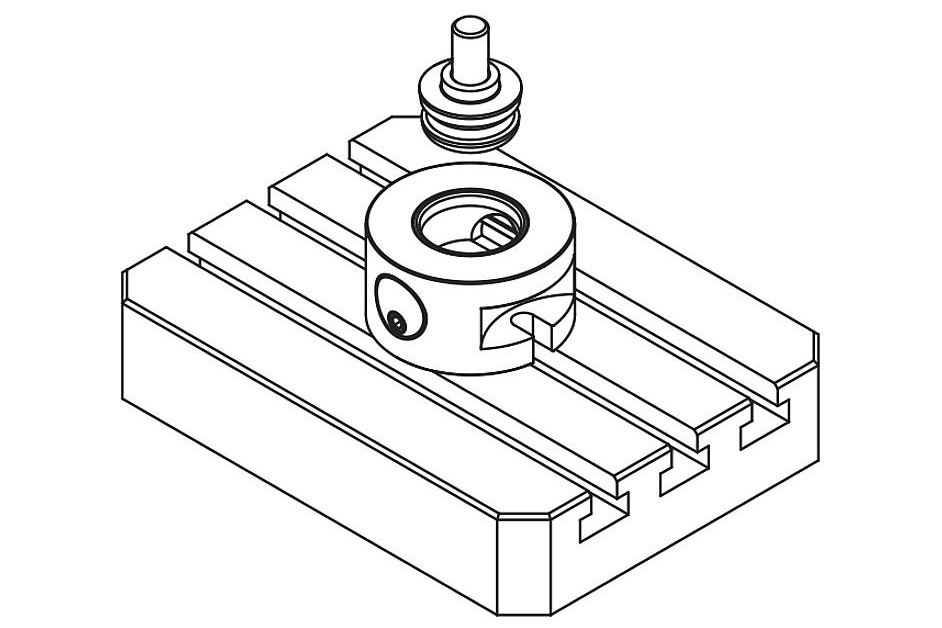

Самодельный прижим: вариант №1

Чаще всего для изготовления вышеописанной конструкции за основу берут деталь от старой стиральной машины, а в частности — валики для выжимания влаги.

Рама состоит из четырех опорных лап, которые соединяются между собой П-образным профилем. На нем устанавливаются фиксирующиеся валы. Профили не фиксируются на основании, а свободно передвигаются по ним. В верхней части конструкции находится фиксирующая планка, соединенная с регулировочной ручкой червячной передачей. Для амортизации можно установить пружины, которые будут частично компенсировать сильное давление при обработке неровных поверхностей.

В составе конструкции следующие компоненты.

- Винт.

- Пластина для соединения.

- Пластина, обеспечивающая надежную фиксацию.

- Опорная стойка. Для комплектации потребуется 4 штуки.

- Два валика.

- Две боковых опоры для валиков.

- Компенсационные пружины — 2 шт.

- Гайка.

- Фиксирующие оси для валиков.

С помощью верхней ручки происходит регулирование степени прижима. Недостатком подобной модели является большая массивность. Она может подойти не для всех типов станков.

Недостатком подобной модели является большая массивность. Она может подойти не для всех типов станков.

Для уменьшения трудоемкости изготовления механизма для строгального станка можно использовать валики стиральной машины. Предварительно их нужно обрезать.

Самодельный прижим: вариант №2

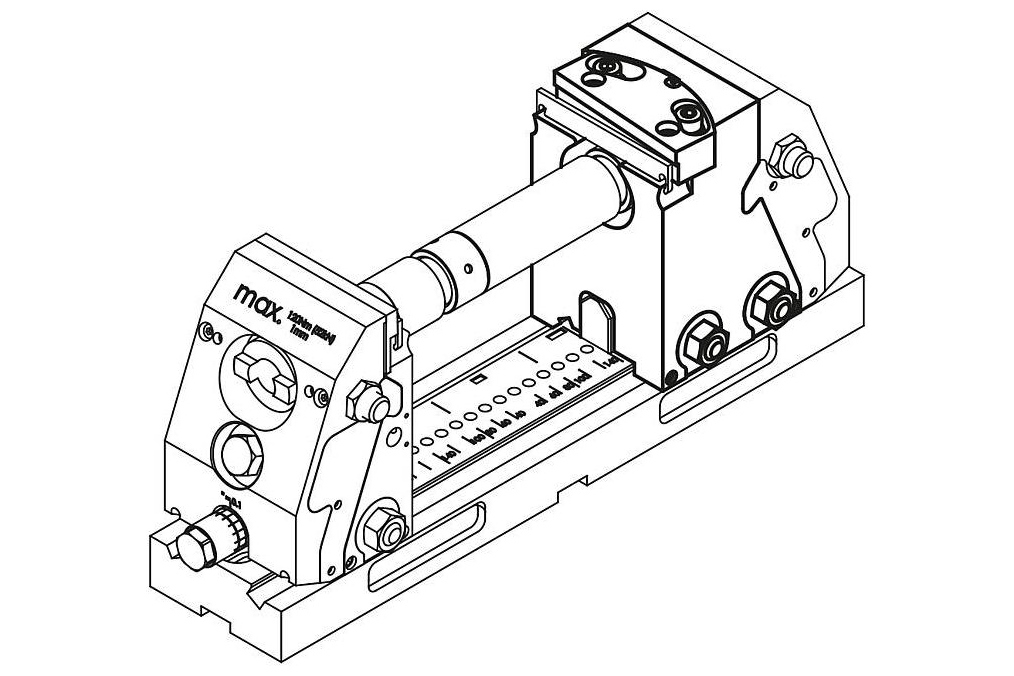

Альтернативным вариантом изготовления прижима для станка своими руками является небольшая модификация оборудования. Она заключается в монтаже по бокам станины двух реек. В основной рабочий вал устанавливаются два подшипника, которые проходит фиксирующая ось.

Сложность может заключаться в конфигурации станины. Все модели имеют ровные края, обеспечивающие монтаж проушин. Регулировка степени зажима осуществляется с помощью пружины. Она смещается по рейкам, тем самым изменяя давление на заготовку.

- Основной рабочий вал.

- Подшипники.

- Ось с резьбой.

- Гайка.

- Пластины.

- Тяга.

- Пружины.

- Фиксация для пружин.

- Ось эллипса.

- Две пластины.

- Стопор.

- Эллипс.

- Рукоятка.

- Ось.

- Две проушины.

- Уголок.

- Болт для крепления.

Преимуществом этой системы является увеличение производительности труда. При подаче заготовки ее торцевая часть будет упираться в вал, приподнимая его. Это позволит обрабатывать несколько деталей без предварительной регулировки самодельного прижима.

В видеоролике показан пример еще одной конструкции фиксирующего механизма:

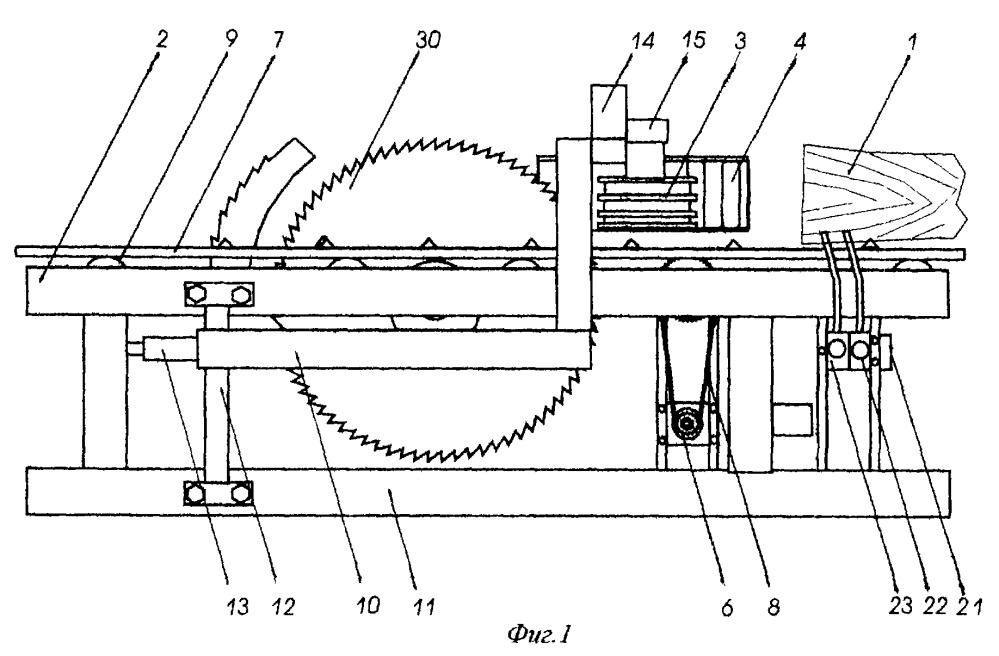

Изобретение относится к деревообрабатывающей промышленности, может быть использовано на кромкообрезных универсальных и портативных станках и служит для обеспечения надежного крепления пиломатериалов на станке. Прижимное устройство включает рабочий стол и прижимное приспособление, выполненное в виде храповой линейки, флажка, подпружиненной рукоятки, закрепленной с помощью эксцентрика на общей оси с прижимом в виде планки, также оно снабжено мерным механизмом обработки пиломатериалов по ширине. 1 з.п. ф-лы, 6 ил.

1 з.п. ф-лы, 6 ил.

Данное техническое решение относится к деревообрабатывающей промышленности и может быть использовано, например, на кромкообрезных универсальных и портативных станках.

Известны прижимные устройства, содержащие корпус с рабочим столом, прижимные приспособления, выполненные в виде валков (1, 2).

Наиболее близким относительно заявляемого решения является прижимное устройство деревообрабатывающего станка, включающее рабочий стол и прижимное приспособление (3).

Перечисленные устройства имеют следующие недостатки:

достаточно громоздкое прижимное приспособление над поверхностью рабочего стола, занимающее большое пространство, что создает дополнительные неудобства при работе на станке;

недостаточно надежно обеспечена фиксация пиломатериалов в ходе обработки.

Задачей данного решения является обеспечение надежного, жесткого крепления пиломатериалов, например доски или полубруса, на кромкообрезном станке. Кроме того, обеспечивается точная обработка пиломатериалов по их ширине.

Указанные задачи направлены на достижение лучших технических результатов в части автоматизации обработки пиломатериалов.

Технические результаты достигаются следующими конструктивными особенностями прижимного устройства.

На иллюстрациях прижимного устройства показано: фиг.1 – общий вид устройства, обеспечивающего обработку пиломатериалов заданной толщины и ширины; фиг.2 – вид устройства перед укладкой на рабочий стол пиломатериалов; фиг.3 – мерный механизм, обеспечивающий обработку пиломатериалов заданной ширины, вид сверху; фиг.4 – мерный механизм – вид сбоку; фиг.5 – мерный механизм в рабочем состоянии; фиг.6 – схема работы заявляемого устройства.

Прижимное устройство деревообрабатывающего станка состоит из флажка 1, собственно прижима 2, выполненного в данном случае в виде планки; храповой линейки 3, подпружиненной рукоятки 4, эксцентрика 5, на котором жестко закреплена рукоятка 4.

Обозначены также: 6 – мерная линейка, 7 – фиксаторы, 8 – корпус (стержень), на котором смонтированы фиксаторы 7, 9 – калиброванная труба, 10 – фиксатор, выставленный для ограничения реза пиломатериалов по ширине; 11 – сквозные прорези, в которых размещены фиксаторы 7.

Храповой механизм, примененный в устройстве, включает в себя флажок 1 и храповую линейку 3.

Кроме обработки пиломатериалов в зависимости от толщины необходимо обеспечить обработку их по ширине. Для этого служит мерный механизм – линейка 6, выполненная в виде калиброванной трубы 9 со сквозными прорезями 11, в которых закреплены фиксаторы 7, расстояние между которыми соответствует определенной величине, например, в миллиметрах. В зависимости от ширины обработки пиломатериалов поднимается тот или иной фиксатор, обозначенный цифрой 10.

Работает прижимное устройство, смонтированное на рабочем столе над обрабатываемыми пиломатериалами, таким образом. С помощью рукоятки 4 прижим 2 накладывается, например, на доску, при этом флажок 1, служащий упором для эксцентрика 5, фиксируется с помощью храповой линейки 3 в зависимости от толщины доски. При дополнительном повороте рукоятки 4 эксцентрик 5 под воздействием подпружиненной рукоятки 4 поворачивается и относительно флажка 1 жестко закрепляет обрабатываемую доску на столе.

На фиг.6 видно, как с помощью фиксатора 10 закрепляется доска в горизонтальной плоскости на рабочем столе (не обозначен).

После обработки одной стороны доски, как в случае кромкообрезного станка, прижимное устройство поднимается, мерный механизм переустанавливается на новый размер, и цикл обработки повторяется.

Возможна также обработка доски при заданном прижиме и ширине размера в случае реверсивного хода двигателя.

В обоих случаях повышается надежность, жесткое крепление пиломатериалов в процессе обработки. Повышается качество и производительность станка, особенно при работе без перестройки на иной типоразмер пиломатериалов. Параметры обработки задаются простыми движениями руки оператора.

Из универсальных деревообрабатывающих станков заявляемое устройство применимо, например, на кромкообрезном станке.

1. Авторское свидетельство СССР №1359120, кл. В 27 С 9/00, 1987.

2. Авторское свидетельство СССР №1126436, кл. В 27 С 9/00, 1984.

3. Патент №2044625, кл. В 27 В 25/02, В 27 С 9/00, 1995.

В 27 В 25/02, В 27 С 9/00, 1995.

1. Прижимное устройство деревообрабатывающего станка, включающее рабочий стол и прижимное приспособление, отличающееся тем, что прижимное приспособление выполнено в виде храпового механизма, состоящего из храповой линейки и флажка, и включает подпружиненную рукоятку, закрепленную с помощью эксцентрика на общей оси с собственно прижимом, выполненным, например, в виде планки.

2. Прижимное устройство деревообрабатывающего станка по п.1, отличающееся тем, что оно снабжено мерным механизмом обработки пиломатериалов по ширине – линейкой, выполненной в виде калиброванной трубы со сквозными прорезями, в которых закреплены фиксаторы.

В зависимости от вида работы, на всех деревообрабатывающих станках используются дисковые пилы или строгальный вал. Но не все станки оборудованы прижимным приспособлением, позволяющим надежно фиксировать большие заготовки к строгальным ножам.

Мой вариант прижимного устройства позволяет обрабатывать доски шириной до 250 мм и брусья толщиной более 100 мм, при этом обеспечивает надежную фиксацию и максимальную безопасность работы. К тому же легко монтируется и снимается на любой деревообрабатывающий станок.

К тому же легко монтируется и снимается на любой деревообрабатывающий станок.

Прижимное приспособление фиксирую на строгальном столе так, чтобы ножи располагались посредине. Доску (брус) кладу на стол и, постепенно закручивая винт, достигаю требуемого нажатия. Проталкиваю ее впереди, не давая выйти из-под прижимного приспособления, запускаю следующую доску. Тем самым заготовка прижимается с одинаковым усилием по всей длине.

Фуганок — настройка и приемы работы

Фуганок.

На первый взгляд, устройство фуганка кажется довольно простым — длинная, плоская поверхность, с острыми лезвиями. Подающий и приемный столы, если взглянуть ближе показывают, что на самом деле это два отдельных стола:

- подающий стол, место где размещается заготовка и перемещается к режущей головке;

- приемный стол, где размещается заготовка после прохода над режущей головкой. (См. фото внизу, оно поможет вам определить основные части фуганка.)

Настройка столов между собой является критической точкой и является первым этапом, чтобы настроить

фуганок. На рисунке слева показано, как использовать линейку, чтобы проверить, что два стола параллельны, снимите защиту режущей головки. Теперь для проверки, положите вдоль столов линейку. Проверяйте параллельность в нескольких точках по ширине стола, чтобы убедиться, что они в одном уровне, (фото справа).

На рисунке слева показано, как использовать линейку, чтобы проверить, что два стола параллельны, снимите защиту режущей головки. Теперь для проверки, положите вдоль столов линейку. Проверяйте параллельность в нескольких точках по ширине стола, чтобы убедиться, что они в одном уровне, (фото справа).

Самые

распространенные проблемы, с которыми вы столкнетесь, неровности в виде выпуклости или вогнутости на заготовках. Вогнутая форма заготовки является результатом того, что наружные края подающего или приемного столов опущены ниже уровня. (Это будет отображаться как зазоры на краях линейки в начале и конце столов фуганка.) Выпуклая форма заготовки означает, что внутренние края столов имеют наклон к режущей головке.

Как определить правильность установки ножей

Правильная установка ножей – ключ к успешной работе станка. Специалисты утверждают, что высота лезвий должна быть примерно такой же, как вы высота рабочего стола. Для того чтобы определить правильно ли настроен станок, нужно попробовать обработать заготовку. Если после работы на её поверхности будут неровности или заметные сколы, то, скорее всего, ножи отрегулированы неверно. Профессионалы используют для определения точности настройки станка линейку или очень ровный деревянный брусок.

Специалисты утверждают, что высота лезвий должна быть примерно такой же, как вы высота рабочего стола. Для того чтобы определить правильно ли настроен станок, нужно попробовать обработать заготовку. Если после работы на её поверхности будут неровности или заметные сколы, то, скорее всего, ножи отрегулированы неверно. Профессионалы используют для определения точности настройки станка линейку или очень ровный деревянный брусок.

Ножи.

Следующее, что нужно проверить, ножи. Высота ножей должна быть равной высоте приемного стола. Если заготовка после строгания имеет порывистость или большие сколы, есть вероятность того, что ножи не отрегулированы. На рисунках слева показано, как используя линейку проверить, что все ножи расположены на одной высоте. Используя гаечный ключ, ослабьте прижимную планку ножа, сделайте необходимые исправления и затяните гайки прижимной планки. Проверьте высоту каждого из ножей. Рисунок слева показывает правильный конечный результат. Когда вращаем режущую головку, каждый из ножей должен сделать с линейкой очень легкий контакт в самой верхней части дуги, по всей ширине стола.

Глубина строгания. Настроив высоту ножей, переходим к настройке ножей на глубину строгания, это означает на какую глубину будет фуганок остругивать древесину при каждом проходе. На самом деле, глубина строгания устанавливается перемещением подающего стола вверх или вниз. Существует две наиболее распространенных ошибки. Первая ошибка — большая глубина строгания, меньшая глубина строгания помогает свести рывки и сколы на изделии к минимуму. Другая распространенная проблема, которая требует регулировки приемного стола, когда фуганок делает глубже срез на краю заготовки. Обычно это исправляется регулировкой, нужно искать, в каком месте нет параллельности между столами и режущей головкой.

Упор. Следующий шаг в настройках, это проверить упор на фуганок. Для большинства изделий упор должен быть настроен под углом 90° по отношению к подающему и приемному столам. Это довольно простая регулировка. Все, что вам нужно сделать, это используя угольник выполнить регулировку упора по отношению к столам. Убедитесь, что во время настройки столы чистые .

Убедитесь, что во время настройки столы чистые .

Подготовка фуговального агрегата к работе

Перед началом строгания настраивают конструктивные части и контролируют установку рабочих элементов.

Регулировка стола фуговального станка

Разницу поверхностей задней и передней плит устанавливают в диапазоне от 1,25 до 1,5 мм, это дает возможность выверки плоскости за два прохода заготовки. Чтобы в процессе работы параметры установки задней плиты не изменились, предусмотрены стопорные устройства для фиксации. Между ножевым валом и губкой задней плиты стола обеспечивают расстояние 5 мм.

Материалом для плит стола служит серый чугун. С обратной стороны рабочей плоскости выполнены жесткие ребра для снижения вибрационного движения. Для предотвращения износа плитных торцов при истирающей нагрузке делают стальные накладки, они же служат для уменьшения расстояния от кромок лезвий и обеспечивают дополнительную безопасность работы.

Установка рабочих лезвий

Ножи выбирают с прямолинейными лезвиями, отклонение проверяют щупами и проверочной линейкой, при этом зазор не должен превышать 0,1 мм. Подготовленные и проверенные ножи устанавливают в последовательном порядке, при этом кромки лезвий выступают над краем стальных пластин щели на 1−2 мм. Параллельность ножей между собой проверяют контрольным бруском или специальным индикатором.

Читать также: Зу для акб на полевых транзисторах

При использовании индикатора точность установки больше, чем при использовании контрольного бруска. Избегают перекосов лезвий при закреплении, они должны располагаться на общем цилиндрическом контуре вращения, при этом ось цилиндра совпадает с осью вала для ножей. Запрещается использовать любые типы прокладок при установке лезвий, ножи, пришедшие в негодность от стачивания или изменения ширины лезвия, заменяются в обязательном порядке.

Контрольный брусок

Используется для настройки фуговального станка при установке режущих лезвий. Приспособление изготавливают из твердых пород высушенной древесины, контрольные грани обрабатывают с высокой точностью. Бруски выполняют сечением:

- 20×30 для длины 400 мм;

- 20×50 для длины 400 или 500 мм;

- 30×50 или 30×70 для длины 500 мм.

В процессе использования бруска его грани проверяют и дополнительно выверяют и фугуют для удаления зубцов и впадин. При установке ножей измерительное приспособление располагают на задней плите рабочего стола. Поворачивая вал рукой, добиваются касания лезвий нижней стороны бруска. Положение контролируют в трех точках вала, посередине и на концах на расстоянии 70−100 мм от края. Регулировку проводят до тех пор, пока не добьются равномерного выступания ножей на всех промежутках и одинакового касания.

Регулировку проводят до тех пор, пока не добьются равномерного выступания ножей на всех промежутках и одинакового касания.

СОЕДИНЕНИЕ ЗАГОТОВОК.

Первый шаг в фуговании пиломатериалов, соединение двух заготовок между собой, операция наиболее нам знакомая. Совмещение краев и плоскостей требует их абсолютной параллельности и прямоугольности. Дальше рассмотрим несколько советов, которые помогут получить хороший результат.

Направление волокон. Первое, что рассмотрим, как определить направление волокон на заготовках. Чтобы избежать неровностей и сколов, нужно определить на изделие клиновидное направление волокон и подавать заготовку к ножам узкой частью клина, а не широкой. Если ориентации заготовки выбрана неверно, в начале строгания вы почувствуете сильные удары ножей по заготовке. Фото слева иллюстрирует направление волокон. Глубина среза. Как я уже отмечалось ранее, глубина строгания на моем фуганке установлена не более 1.7мм. Такая настройка, способствует гладкому фугованию, и это также помогает увеличить жизнь острым ножам между заточками. Исключение составляет работа с очень неровными пиломатериалами. В этом случае, я не против того, чтобы более агрессивно остругать заготовку, пока не получу более менее плоскую сторону. Таким образом, даже если и будет скол, он будет устранен позже. Фугование кромок. Хитрость тут в том, что нужно держать заготовку лицом к упору и сохранить края квадратными. На фотографиях ниже, показаны основы метода.

Фото слева иллюстрирует направление волокон. Глубина среза. Как я уже отмечалось ранее, глубина строгания на моем фуганке установлена не более 1.7мм. Такая настройка, способствует гладкому фугованию, и это также помогает увеличить жизнь острым ножам между заточками. Исключение составляет работа с очень неровными пиломатериалами. В этом случае, я не против того, чтобы более агрессивно остругать заготовку, пока не получу более менее плоскую сторону. Таким образом, даже если и будет скол, он будет устранен позже. Фугование кромок. Хитрость тут в том, что нужно держать заготовку лицом к упору и сохранить края квадратными. На фотографиях ниже, показаны основы метода.

Начните с давления на передний край заготовки при перемещении ее к режущей головке. Перемещая заготовку смещайте и давление на нее, вначале к средине, а потоми на край. Ваши усилия должны быть направлены на постоянный контакт заготовки с приемным столом и упором. При последнем проходе, нужно снизить скорость подачи изделия, этим шагом получим ровный край, без ряби. Медленный проход даст гладкий край и сделает прочное соединение. При подготовке деталей к сращиванию, внимательно обследуйте каждую заготовку, тщательно выполните подгонку кромок, что бы не было зазоров и подберите по направлению волокон каждую заготовку в соединении, чтобы как можно незаметнее было видно место соединения. Подбор в заготовках направления волокон, часто более сложное, чем подгонка краев для соединения. На рисунках ниже показано, приемы работ при стругании доски, как остругать изогнутую и крученую доску.

Медленный проход даст гладкий край и сделает прочное соединение. При подготовке деталей к сращиванию, внимательно обследуйте каждую заготовку, тщательно выполните подгонку кромок, что бы не было зазоров и подберите по направлению волокон каждую заготовку в соединении, чтобы как можно незаметнее было видно место соединения. Подбор в заготовках направления волокон, часто более сложное, чем подгонка краев для соединения. На рисунках ниже показано, приемы работ при стругании доски, как остругать изогнутую и крученую доску.

Устройство фуговального станка

Агрегат состоит из конструкционных частей:

- станины;

- стола;

- веерного ограждения;

- направляющей линейки;

- ножевого вала.

Станина предназначена для поддержания всех элементов станка и обрабатываемых заготовок и выдерживает значительный вес. Ее изготавливают из профиля с большим запасом прочности, например, швеллера или двутавра.

Стол оснащен двумя плитами — передней и задней. Задняя плита своей поверхностью располагается касательно контура цилиндрической формы, получаемого при кручении ножевых лезвий. Поверхность передней плиты располагается ниже от задней на толщину снимаемого слоя за один проход детали. Направляющая линейка и рабочий стол изготавливают с гладкими и ровными поверхностями.

Задняя плита своей поверхностью располагается касательно контура цилиндрической формы, получаемого при кручении ножевых лезвий. Поверхность передней плиты располагается ниже от задней на толщину снимаемого слоя за один проход детали. Направляющая линейка и рабочий стол изготавливают с гладкими и ровными поверхностями.

Вал для ножей установлен между плитами рабочего стола. Режущие ножи подбирают одинаковой формы и веса, а кромки ножей устанавливают так, чтобы они одновременно и равномерно описывали цилиндрический контур обработки.

Направляющая линейка располагается в пазах на рабочих поверхностях и закрепляется болтами. Линейка сдвигается поперек стола при изменении ширины заготовки.

Веерное ограждение вала укрепляют на передней плите рабочего стола. Для защиты ножевого вала предусмотрена прижимающая пружина веерного контура к направляющей линейке.

Для защиты ножевого вала предусмотрена прижимающая пружина веерного контура к направляющей линейке.

Наиболее удобно работать с заготовками от одного до полутора метров, короткие детали опасно и неудобно удерживать, длинные вырываются из-за того, что их размеры превышают длину стола. Щель ножевого вала оснащается двумя стальными накладками, крепящимися заподлицо с поверхностью. Расстояние от края накладки до описываемого лезвиями контура не должно быть менее 3 мм, при этом края отшлифованы, с них удалены зазубрины и впадины.

Ножевые валы выполняют цилиндрической формы, но не рекомендуется для этого применять сегментные накладки, которые в процессе отеляются из-за большой центробежной силы или расслабления крепления. Распространен способ зажима ножей в пазы трапециевидной формы и фиксации болтами и клиньями, в этом варианте при вращении ножи дополнительно заклиниваются.

Распространен способ зажима ножей в пазы трапециевидной формы и фиксации болтами и клиньями, в этом варианте при вращении ножи дополнительно заклиниваются.

Изготовление станка своими руками

Для начала определяются с числом функций будущего агрегата. Это может быть:

- просто фуговальный станок с одной рабочей операцией строгания;

- сочетание фуганка и циркулярной пилы, увеличивающее полезность оборудования в два раза;

- добавляют шлифовальную, точильную и сверлильную функцию, но для собственной мастерской своими руками изготовление сложного комплекта оборудования относится к трудновыполнимой задаче.

Часто мастера самостоятельно изготавливают фуговальный станок с функцией распиливания, при этом вращающий момент передается от одного электрического двигателя, в него входят конструктивные элементы:

- Станина выдерживает вес рабочей плоскости и установленного электрического и механического оборудования.

В условиях мастерской для изготовления станины применяют швеллер, у которого толщина полок составляет не меньше 10 мм. Конструкцию можно сделать стационарной (сварной) или предусмотреть узлы на болтовых креплениях для разборки в случае необходимости. Первый вариант надежнее, используется, если не нужен переносной станок. Иногда в качестве станины выступает сам рабочий стол.

В условиях мастерской для изготовления станины применяют швеллер, у которого толщина полок составляет не меньше 10 мм. Конструкцию можно сделать стационарной (сварной) или предусмотреть узлы на болтовых креплениях для разборки в случае необходимости. Первый вариант надежнее, используется, если не нужен переносной станок. Иногда в качестве станины выступает сам рабочий стол. - К рабочему инструменту относят ножи и пилу, от их качества зависит работа по обработке и распиловке заготовок. Для режущих лезвий применяют надежную и крепкую сталь, зубья пилы должны быть оснащены победитовыми напайками.

- Без ротора, к которому крепят все инструменты, не будет функционировать ни один деревообрабатывающий станок, поэтому его выбору уделяют внимание. Чаще всего его изготавливает специалист-токарь по предложенным ему чертежам.

- В конструкции фуговального агрегата с функцией распиловки предусмотрено три рабочих поверхности — одна служит столом для циркулярки, две других подают и принимают заготовку в процессе фугования.

В качестве покрытия используют многослойную фанеру, толщина которой не меньше 5 мм, или листовой металл. Обычно поверхность подачи делают на 2−3 мм ниже принимающей стороны для облегчения процесса и снижения вибрационной нагрузки.

В качестве покрытия используют многослойную фанеру, толщина которой не меньше 5 мм, или листовой металл. Обычно поверхность подачи делают на 2−3 мм ниже принимающей стороны для облегчения процесса и снижения вибрационной нагрузки.

Читать также: Ремонт цепей для бензопил своими руками

Электрический привод станка

Работа фуговального станка и пилы основана на вращательных функциях, поэтому привод называют сердцем агрегата. В качестве электродвигателя подойдет трехфазный двигатель, иногда для этого переоборудуют проводку в мастерской. Трехфазные агрегаты с напряжением 380 В отличаются большой мощностью и подходящим крутящим моментом. Минимально допустимая мощность двигателя составляет 3 кВт, максимальный показатель не ограничен.

Передача вращения от двигателя к валу производится посредством ременной передачи. Хорошо работают в таких условиях ремни клинообразной двухручьевой формы, они отличаются надежностью в эксплуатации. Электрический двигатель монтируют с помощью консоли внутри рамной конструкции станины, метод установки помогает регулировать натяжение ремней. Другим способом является крепление с помощью салазок — при этом остается возможность регулировки, но сам двигатель закреплен более прочно.

Другим способом является крепление с помощью салазок — при этом остается возможность регулировки, но сам двигатель закреплен более прочно.

Для ускорения вращения вала применяют два шкива разного диаметра. Больший располагают на электродвигателе, меньший шкив ставят на вал. Для подачи электрического питания выбирают кабель с четырьмя жилами, такая проводка снижает опасность работы.

Основные этапы работы

Ход работ при изготовлении фуговального станка выглядит так:

- Первым делом составляют рабочие чертежи, без которых приступать к работе нет смысла. Иногда нужно пересмотреть какой-нибудь узел, изменить размер конструктивного элемента, все это сначала выполняют на плане, затем на станке.

- Размеры с чертежа переносят на заготовки и делают все конструктивные части оборудования. Важно предусмотреть место для расположения роторных подшипников, которое выполняется из нескольких элементов, используя для соединения прижимы и клей. Выемки делают точно по размерам подшипника, устанавливают двигатель.

- Комплектуют ротор с подшипником и устанавливают их. Делают ременную передачу и с ее помощью присоединяют вал к двигателю, обеспечивают плавное и свободное вращение ротора в подшипнике.

- Устанавливается рабочая поверхность из принимающей и подающей частей, выполняется ее отделка металлом или фанерой. Для правильности расположения в горизонтальной плоскости используют строительный уровень.

- Предусматривают пусковой включатель и выключатель для электрического двигателя, после пробного запуска станок готов к эксплуатации. Чтобы его работа была долговечной, стоит выполнять рекомендации по работе с ним.

Фуговально-рейсмусовый агрегат

Является комбинированным станком с сочетанием рейсмусовой и фуговальной обработки. После начальной распиловки досок они поступают для окончательного устранения всех неровностей. Отличается от фуговального агрегата тем, что позволяет строгать на выбранную глубину. Ножевой вал с лезвиями располагается между приемочным столом, скрепленным со станиной, и приемочной поверхностью, в некоторых моделях режущий инструмент устанавливается под столом или сверху плоскости. Чтобы выставить его в размер и отрегулировать, применяется линейка, закрепленная на корпусе.

Чтобы выставить его в размер и отрегулировать, применяется линейка, закрепленная на корпусе.

Одновременная фуговальная и рейсмусовая обработка позволяет строгать заготовку на выбранную глубину, поэтому его используют в крупных производственных мощностях. Отлично работает в условиях строительной площадки, куда подвозят древесину с первичной обработкой, а последующее строгание в размер производится на площадке перед установкой в конструкцию.

Сборка рейсмусового станка своими руками © Геостарт

Рубрика: Своими руками

Очень часто при изготовлении деревянных деталей мастера должны обработать большое количество различных заготовок. Чтобы придать привлекательный внешний вид изделию, необходимо строгать доски, выровнять их толщину и сделать поверхность максимально гладкой. Затем эти детали можно использовать для конструирования мебели или отделки помещений. При выполнении подобных работ используют рейсмусовый станок. Если объем работ небольшой, то можно собрать рейсмус своими руками.

Затем эти детали можно использовать для конструирования мебели или отделки помещений. При выполнении подобных работ используют рейсмусовый станок. Если объем работ небольшой, то можно собрать рейсмус своими руками.

Предназначение рейсмуса

Самодельные рейсмусы могут быть разными по конструкции , но все они созданы для получения ровных по толщине деревянных деталей. Если набор досок имеет разную толщину, то с помощью этого станка можно привести заготовки к нужной. А также можно исправить всевозможные дефекты поверхности древесины.

Рейсмусовые станки разделяются на два основных типа:

- Шлифовальные.

- Режущие.

Основа станка — это П-образная станина. Обязательным элементом является вал, который крепится к чаше и фиксируется на специальной балке. Если станок режущий, то на валу закрепляется несколько ножей для срезания слоев древесины при вращении вала. В шлифовальных агрегатах используют абразивные валы, которые шлифуют деталь до нужного размера.

Классификация и возможности

Рейсмусовые аппараты разделяются по разным критериям . Несмотря на то что рейсмусы имеют одинаковое предназначение, они могут быть различны по исполнению.

Станки отличаются по следующим критериям:

- По приводу. Некоторые самодельные устройства имеют ручной привод, но чаще всего встречаются электрические. В бытовых моделях работает электропривод на 220 вольт, а в профессиональных стоит на 330 вольт.

- По типу подающих роликов. В станке может устанавливаться одна или две пары приводных роликов. Если установлена одна пара, то требуется очень сильный прижим заготовки к валу. Недостатком этой схемы является возможность вибрации при обработке. Более практичны и удобны системы с двумя парами подающих роликов. Их применяют в случаях, когда требуется обработать большой объем заготовок.

- По числу валов с ножами. Их количество влияет на разнообразие профилей, которые могут быть одновременно обработаны.

- По функционалу. Некоторые станки могут сделать не только черновую обработку изделия, но и последующую тонкую шлифовку. Таким образом, убираются различные сколы, вмятины и другие дефекты, которые неизбежно получаются при нарушении технологий фугования или ошибках мастера.

- По техническим характеристикам. Обычно эти устройства рассчитаны на мощность от одного до сорока киловатт с частотой вращения патрона до 12 тысяч оборотов в минуту. Рейсмусы могут обрабатывать заготовку от пяти до ста шестидесяти миллиметров при ширине строгания до 1350 миллиметров.

А также рейсмусы могут отличаться способами регулирования зазоров и устройством подшипникового узла на главном приводе.

Устройство и принцип действия

Стандартный станок может выполнять задачи приводного фуганка и строгального станка. Поперечный станок может применяться для коротких заготовок, а продольный подходит для длинных.

Самый простой станок имеет обязательный минимальный набор узлов:

- Электродвигатель, который обеспечивает вращение валов.

- Приводную передачу, которая может быть ременной, зубчатой или, если оборудование маломощное, со сменными шкивами.

- Вал с ножами. Ножи могут быть различной формы. На сегодняшний день лучшими считаются ножи спиральной формы. При работе они создают минимальный шум.

- Верхний узел, состоящий из переднего и заднего вальцов. Первый валец, который встречает заготовку, обладает рифленой поверхностью. Таким образом, он улучшает сцепление с доской и поддерживает правильное направление движения заготовки. Второй валец имеет гладкую поверхность, чтобы не испортить обработанную деталь.

- Прижимной узел. Он убирает стружку и предотвращает раскалывание детали. Изготавливается в виде массивного элемента из металла с подпружиненными зубьями или когтевых захватов.

- Нижний узел. Он отвечает за подачу бруска в рабочую область.

- Стол с узлом регулировки зазоров между вальцами верхнего и нижнего уровня.

- Станина.

На ней размещаются все оставшиеся элементы рейсмуса.

На ней размещаются все оставшиеся элементы рейсмуса.

Вращение от электродвигателя станка передается рабочему валу при помощи приводной передачи.

Заготовочная доска помещается в рабочий зазор и плотно прижимается к нижнему узлу. Затем деталь заводится под верхние прижимные вальцы. Рифлёный валик захватывает переднюю часть доски и подает её к рабочему валу. Верхние и нижние направляющие зажимают полуфабрикат и фиксируют изделие при обработке. Прижимное устройство препятствует сбору стружки.

Когда деталь выходит с заднего гладкого вальца, в передний подается следующая деталь и таким образом, обеспечивается непрерывный рабочий процесс.

Сборка из электрорубанка

Ручным прибором тяжело долго и продуктивно работать, поэтому многие умельцы собирают рейсмус из электрорубанка своими руками. Конструкция несложная, много материалов не требуется , и любой мастер может её повторить в домашних условиях или в небольшой мастерской.

Для изготовления самодельного рейсмуса нужны следующие инструменты:

- Токарный станок для вытачивания валиков.

- Сверлильный станок для сверления отверстий под различные крепёжные элементы.

- Сварочный аппарат, чтобы собрать тяжелую станину и подающий стол.

- Дрель. С её помощью можно быстро просверливать мелкие отверстия и закручивать болты.

- Болгарка потребуется для вырезания деталей будущего станка по чертежам. При работе надо не забывать делать припуски на толщину режущего полотна болгарки, чтобы конструкция получилась правильной и ровной.

Обычно общие размеры самодельных станков не превышают 1х1 метра. Поэтому рейсмусы легко переносить и размещать в любых удобных и доступных местах. Главное, чтобы подход к ним был всегда свободным.

Схема расположения основных элементов, следующая:

- Стол основной для подачи и выдачи изделия (1)

- Собственно, само деревянное изделие (2)

- Предохранитель (3)

- Верхний рифлёный валик, который подает заготовку (4)

- Прижимная колодка, следящая, чтобы стружка не забивалась (5)

- Главный ножевой вал (6)

- Вторая прижимная колодка (7)

- Верхний гладкий валик (8)

- Нижний валик с гладкой поверхностью (9).

Сначала надо собрать станину. Отлично подойдет железный угол или профильная квадратная труба с размерами пятьдесят на пятьдесят миллиметров. Чем больше размер этих элементов, тем больше возможна вибрация запущенного станка.

После подготовки деталей для станины при помощи сварочного аппарата собирается каркас. Перед этим надо просверлить сверлильным станком отверстия. Для погашения вибрации каркас лучше всего забетонировать.

На токарном станке изготавливаются валы: ножевой и вспомогательный. Если есть возможность, то лучше приобрести готовые. От качества этих элементов больше всего зависит внешний вид будущих изделий.

Электромотор может иметь мощность четыре — пять киловатт. Для шкивов мотора и валов подойдут шестерёнчатые варианты. В этом случае можно использовать в качестве передачи вращения цепи.

Прижимные валы лучше всего получаются из выжимающего узла от старых стиральных машин. Резиновое покрытие этих валиков очень нежно обращается с поверхностью древесины и не деформирует её.

С помощью сварочного аппарата создается обрамление для валиков. Сами валики крепятся на болты. Если с одной стороны вала использовать пружины, то появится возможность перемещать валы по вертикали.

Сварочный аппарат поможет сделать часть рулевой тяги — это будет ограничителем. На регулировочные крепления крепится столешница. Она состоит из передней и задней части.

Перед началом пусковых работ проверяют правильность расположения и заточки ножей.

После окончания сборки станка можно приступать к наладке и проверке его работоспособности.

Наладка оборудования

Перед началом работ необходимо убедиться в надежности всех креплений и достаточной затянутости болтов.

Регулируют станок, проверяя степень натяжения подающих валов. В случае полного заполнения рабочего стола увеличивают давление передних валиков.

При обработке небольших элементов давление уменьшают, чтобы не повредить деревянную поверхность.

При правильном понимании принципов работы рейсмуса его настройка проходит быстро и результативно.

Необходимо помнить, что для качественной работы не надо устанавливать максимальную глубину строгания. Лучше произвести несколько операций подряд и тогда хороший результат не заставит себя ждать.

Изготовление шлифовально-рейсмусового станка

Несложный шлифовальный рейсмус можно самостоятельно изготовить из обычной электродрели.

Требуется лишь немного терпения и времени.

Понадобятся следующие детали:

- Дрель электрическая или шуруповерт.

- Лист фанеры толщиной около пятнадцати миллиметров.

- Гайка с «ушками».

- Болт М16 и несколько саморезов.

Из фанеры собирается небольшая станина удлиненной формы, на которую с одного края устанавливают изготовленную угловую конструкцию с отверстием. Собранный узел представляет собой раму, к которой прикрепляется электродрель, а её патрон вставляется в подготовленное отверстие.

После чего вырезаются две боковые в форме равносторонней трапеции, в которых просверливают сквозные отверстия под ось будущего вала. В эти отверстия вставляются посадочные подшипники. Боковые станины закрепляются на фанерном основании на противоположных сторонах. Крепление элементов происходит за счет столярного клея и саморезов.

Затем собирается подъемный стол, по которому будет скользить обрабатываемая деталь. Регулируемый подъем нужен для того, чтобы менять расстояние между столом и валом. Это расстояние и определяет толщину детали, которая обрабатывается.

Подвижная станина крепится к основной раме специальной направляющей.

Основной вал собирается из нескольких кусков фанеры круглой формы. Заготовки склеиваются между собой и в результате получается шлифовальный барабан. Полученный вал аккуратно протачивается насквозь дрелью. Потом с помощью циркулярной пилы делается продольный паз для закрепления наждачной бумаги.

Из листа наждачной бумаги вырезается полотно нужного размера и наматывается на вал.

Края полотна заправляются в паз вала и закрепляется на нём шурупами или саморезами.

Готовый наждачный вал насаживается в опорные подшипники и рейсмусовый станок своими руками готов.

Техника безопасности при работе

Перед включением станка необходимо проверить состояние заточки ножей и правильность их положения. Надо убедиться, что ножевой вал надежно огражден. Запрещается обрабатывать заготовки если они короче, чем расстояние между валами.

Основные требования техники безопасности очень требовательны и включают в себя:

- Обязательное заземление, для предотвращения ударов тока или пожара.

- Ни в коем случае нельзя приближать руки к крутящимся валам.

- Длинные волосы должны быть убраны под головной убор.

- Рукава одежды должны быть или закатаны, или плотно застегнуты на запястьях.

- Под рабочим столом должен находиться резиновый коврик.

- При включенном станке запрещено проводить любые ремонтные работы.

- Перед включением устройства проверяют исправность всех узлов и электрического провода.

Деревянные бруски подаются на рабочую поверхность и в станок торцом к торцу. При этом должна использоваться вся доступная ширина рабочего стола.

Соблюдение несложных правил предотвращает травмы и порезы.

автор Алексеев Дмитрий |

МП8-1540 Станок деревообрабатывающий комбинированный. Паспорт, схемы, описание, характеристики

Сведения о производителе деревообрабатывающего комбинированного станка МП8-1540

Разработчиком и изготовителем деревообрабатывающего комбинированного станка МП8-1540 является Минский станкостроительный завод имени С.М.Кирова, основанный в 1881 году.

Станки, выпускаемые Минским станкостроительным заводом имени С.М.Кирова

- 7А510 – станок протяжной горизонтальный для внутреннего протягивания, 100 кН

- 7Б510 – станок протяжной горизонтальный для внутреннего протягивания, 100 кН

- 7А534 – станок протяжной горизонтальный для внутреннего протягивания, 250 кН

- 7Б55 – станок протяжной горизонтальный для внутреннего протягивания, 100 кН

- 7Б56 – станок протяжной горизонтальный для внутреннего протягивания, 200 кН

- 8В66 – станок отрезной круглопильный автомат, Ø 280

- 8В66А – станок отрезной круглопильный автомат, Ø 280

- 8Г662 – станок отрезной круглопильный автомат, Ø 280

- 8Г663 – станок отрезной круглопильный автомат, Ø 285

- 7523 – станок протяжной горизонтальный для внутреннего протягивания, 100 кН

- 7534 – станок протяжной горизонтальный для внутреннего протягивания, 250 кН

- МП8-876 – станок деревообрабатывающий комбинированный бытовой

- МП8-1540 – станок деревообрабатывающий комбинированный бытовой

МП8-1540 станок деревообрабатывающий комбинированный.

Назначение, область применения

Назначение, область примененияБытовой комбинированный деревообрабатывающий станок МП8-1540 предназначен для комплексной обработки деталей из различных сортов дерева.