Пробивка отверстий в листовом металле: технология, виды оборудования, сферы применения

alexxlab | 24.05.2023 | 0 | Разное

технология, виды оборудования, сферы применения

- Главная >

- Блог >

- Пробивка металла: технология, виды оборудования, сферы применения

Металлообработка

Время чтения: 13

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Суть процесса пробивки отверстий в металле

- Виды оборудования для пробивки отверстий в листовом металле

- Технология координатной пробивки металла

- Сфера применения координатной пробивки листового металла

- 4 вида производственного брака при пробивке листового металла

- Правильный расчет усилия пробивки отверстий в металле

Пробивка металла – один из видов металлообработки, используемый для получения в заготовке отверстий заданной формы.

В отличие от сверления, пробивка позволяет создавать множество точных отверстий в листовом металле за один проход, что экономит ресурсы компании. Из нашего материала вы узнаете, какое оборудование используется для выполнения данных операций и как выглядит сам процесс металлообработки.

Суть процесса пробивки отверстий в металле

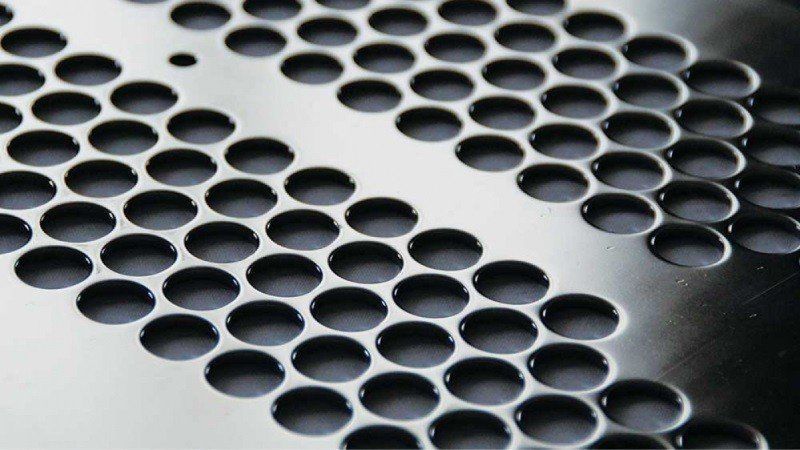

Раскрой металла как технологическая операция представляет собой создание отверстий сквозного типа или пробивание листовых заготовок. Пробивка позволяет получить не только круглые отверстия, как при сверлении, но и с различными геометрическими формами (квадратные, овальные, ромбические, звездообразные или иной сложной конфигурации) и размеров.

Для выполнения такого вида отверстий используют металлообрабатывающее оборудование, оснащенное прессом для пробивки отверстий в листе металла толщиной от 0,5 до 4 мм.![]() Но при обработке труб либо листового материала с большей толщиной стенок необходимо применять оборудование с более мощными техническими характеристиками.

Но при обработке труб либо листового материала с большей толщиной стенок необходимо применять оборудование с более мощными техническими характеристиками.

Пробивку отверстий можно выполнить двумя способами – с полным и неполным диаметром. Само понятие «полный диаметр» означает, что отверстие сделано в окончательный размер согласно чертежу. В случае выполнения неполного диаметра, при пробивке металла размеры выполняют с припуском для последующей доводки их до требуемой величины с помощью механической обработки.

Суть процесса пробивки отверстий в металле

Станки, оборудованные прессовыми ножницами для пробивки отверстий в металле, наиболее часто можно увидеть в цехах различных машиностроительных предприятий. Перед началом операции деталь или лист устанавливают на матрицу, затем пуансон врезается в заготовку и происходит выдавливание отверстия. Пуансон опускается не до конца противоположной стенки материала, а приблизительно до половины его толщины, и под влиянием деформирующих сил происходит окончательный отрыв вырубаемого металла.

Рекомендуем статьи по металлообработке

- Изготовление распашных ворот

- Дефекты при газовой сварке: виды, причины, способы устранения

- Что можно варить аргонной сваркой: особенности технологии

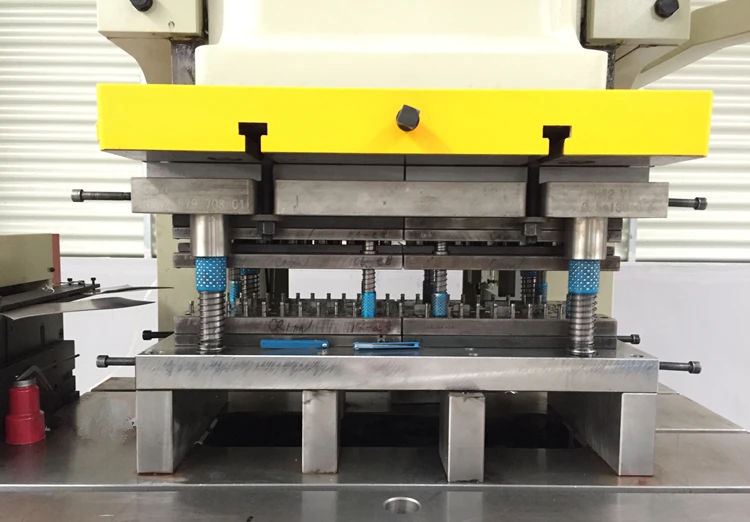

В состав такого оборудования входят специальные пуансоны и матрицы для пробивки отверстий в металле: по форме первые дублируют создаваемые отверстия, а вторые выполняют функцию «подложки» для размещения на них заготовок. Рабочий инструмент изготавливается только из твердых металлических сплавов или закаленных сталей.

Подобные процессы принципиально отличаются только своими специфичными моментами, которые и характеризуют разновидности пробивки:

- Зиговка. Представляет собой пробивку отверстий в листовом металле с образованием особых рисунков рельефной формы (зигов) и продольных сплошных выступов на поверхности заготовки.

Такой метод широко используют как на крупных производствах, так и на предприятиях со средними объемами выработки продукции.

Такой метод широко используют как на крупных производствах, так и на предприятиях со средними объемами выработки продукции. - Ребра жесткости – технология пробивки листового металла посредством роликов или штампов.

- Высечка – холодный процесс обработки с пробиванием листа под давлением.

- Вырубка – операция, схожая с предыдущей, но выполняется на сверлильном или фрезерном оборудовании.

- Формовка – технология включает в себя использование сил трения с большим осевым усилием, в результате чего отверстие принимает определенную форму и размеры.

- Пуклевание – операция листовой штамповки, при которой края ранее пробитых отверстий выступают над плоскостью заготовки. С помощью такой технологии обработки материал приобретает противоскользящие качества.

Если сравнивать со сверлением, то, безусловно, преимущество будет на стороне пробивки. Главным плюсом является то, что технологическое время пробивки отверстия очень маленькое, и это уже говорит об ее эффективности. Помимо этого, при изготовлении отверстий отсутствует перегревание металла, чего нельзя сказать о сверлении, фрезеровании и некоторых других операциях, предназначенных для получения отверстий. Это говорит о том, что отпуск металла в месте обработки исключается, не возникает окисления и изменения кристаллической структуры.

Помимо этого, при изготовлении отверстий отсутствует перегревание металла, чего нельзя сказать о сверлении, фрезеровании и некоторых других операциях, предназначенных для получения отверстий. Это говорит о том, что отпуск металла в месте обработки исключается, не возникает окисления и изменения кристаллической структуры.

В момент пробивки металла появляется наклеп, который уплотняет поверхностную структуру материала и значительно увеличивает его твердость, в результате чего могут возникнуть радиальные микротрещины, приводящие к развитию коррозии. Еще одним минусом может стать необходимость дополнительной механической обработки пробитых отверстий по зачистке металла от заусенцев, появляющихся при давлении и приводящих к отрыву кромок. Помимо всего, если расчетный диаметр отверстия меньше толщины листа, то операцию пробивки необходимо заменять сверлением.

Виды оборудования для пробивки отверстий в листовом металле

Станки, предназначенные для получения отверстий, можно условно разделить на ручные (с постоянным присутствием оператора) и автоматизированные (с минимальным участием работника).

В первую группу входит оборудование, оснащенное механическим, гидравлическим или другим аналогичным приводом. Во вторую – оборудование с полной автоматизацией и применением числового программного управления, например, дыропробивные станки или координатно-просечные прессы.

- Ручная обработка.

Самыми распространенными способами создания отверстий в металлических заготовках являются сверление и пробивка. Первый способ выполняют на сверлильных станках или с помощью ручной дрели, а в качестве рабочих инструментов используют сверла. Ручную пробивку осуществляют с помощью бородки и молотка (или кувалды). Но пробойник такого типа можно установить и на ручном прессе.

Операцию по сверлению отверстий можно выполнить на сверлильном, фрезерном или токарном станочном оборудовании. В качестве рабочих инструментов выступают сверла.

Для окончательной доработки отверстий при устранении овальности, формировании фасок, повышения точности и параметров шероховатости поверхностей применяют развертки, цековки и зенкера.

Для вырубки отверстий используют различное прессовое оборудование, преимущественно то, что оснащено пневматическими или гидравлическими приводами. Необходимые параметры мощности штампа для пробивки отверстий в листовом металле, который состоит из пуансона и матрицы, могут находиться в пределах от нескольких килограммов до сотен, а порой и тысяч тонн.

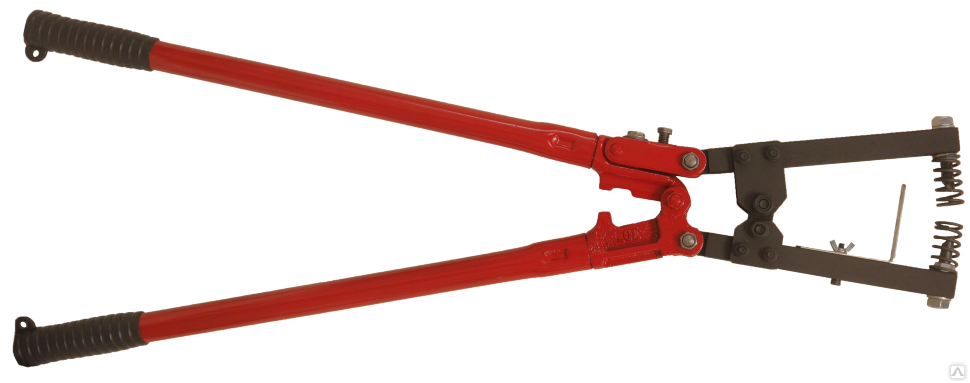

- Использование комбинированных пресс-ножниц.

В промышленном производстве для получения отверстий часто применяются комбинированные пресс-ножницы.

В устройство такого типа входят несколько механизмов, позволяющих производить обработку металлического профиля, например, уголка, нарезку металла на полосы, вырубку прямоугольных или треугольных отверстий и, кроме того, на таких ножницах можно установить штамп для пробивки отверстий в металле, состоящий, как правило, из матрицы и пуансона.

В корпусе матрицы имеется отверстие, отличающееся от размеров пуансона на несколько сотых миллиметра для обеспечения между ними минимального зазора, через которое производится удаление слоя вырубленного металла. Диаметральный размер пуансона равен диаметру проектного отверстия.

Стоит обратить внимание, что для крупносерийного и массового производства вышеперечисленные способы получения отверстий не всегда применимы по причине невысокой производительности. Но такую проблему можно избежать при использовании полностью автоматического оборудования.

Технология координатной пробивки металла

Координатную пробивку и вырубку металла применяют в тех случаях, когда необходимо создать детали с перфорацией, имеющие толщину стенок около 6 мм. Данную технологию нельзя применять для обработки хрупких металлов и сплавов.

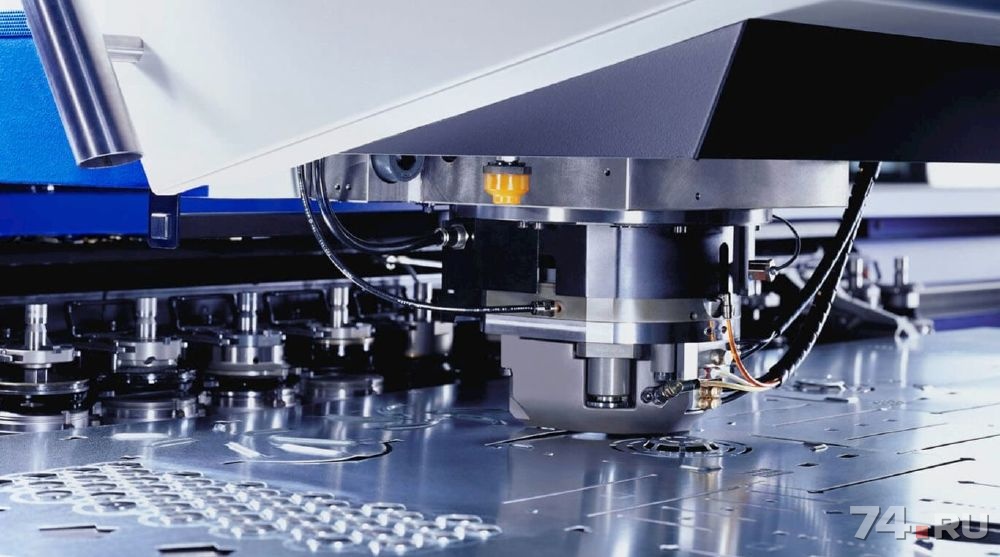

При необходимости изготовления большого количества однотипных отверстий на листовом металле на определенном расстоянии друг от друга обычно используют специальное оборудование – координатно-пробивные станки. В современной промышленной индустрии такая методика обработки стального листового материала выделяется отличными параметрами точности и отменным качеством.

В современной промышленной индустрии такая методика обработки стального листового материала выделяется отличными параметрами точности и отменным качеством.

При помощи координатно-пробивного пресса в листе металла можно создать отверстия требуемых размеров и формы в любой конкретной точке. Для выполнения операции листовую заготовку необходимо разместить и прочно закрепить на рабочем столе прессового оборудования с помощью зажимов. С помощью механизмов станка захваты перемещаются одновременно с закрепленной листовой заготовкой по определенной траектории согласно программе обработки детали, введенной в компьютер оборудования.

В ту же секунду пуансон штампа (элемент, производящий удар по обрабатываемой заготовке и пробивающий в ней отверстие), а вместе с ним и база с отверстием резко опускаются в направлении поверхности детали, происходит пробитие металла.

Усовершенствование и модернизация оборудования в течение последних десятилетий позволило добиться большой скорости и очень точного выполнения операций по пробиванию отверстий и контроля над работой оборудования с помощью применения компьютерных программных технологий. Такой прогрессивный технологический скачок позволил многократно повысить точность обработки и свести к нулю негативное воздействие человеческого фактора.

Такой прогрессивный технологический скачок позволил многократно повысить точность обработки и свести к нулю негативное воздействие человеческого фактора.

При пробивке металла можно использовать любую геометрическую конфигурацию сечения инструмента, что способствует созданию на поверхности листа отверстий любой формы и размеров.

Сфера применения координатной пробивки листового металла

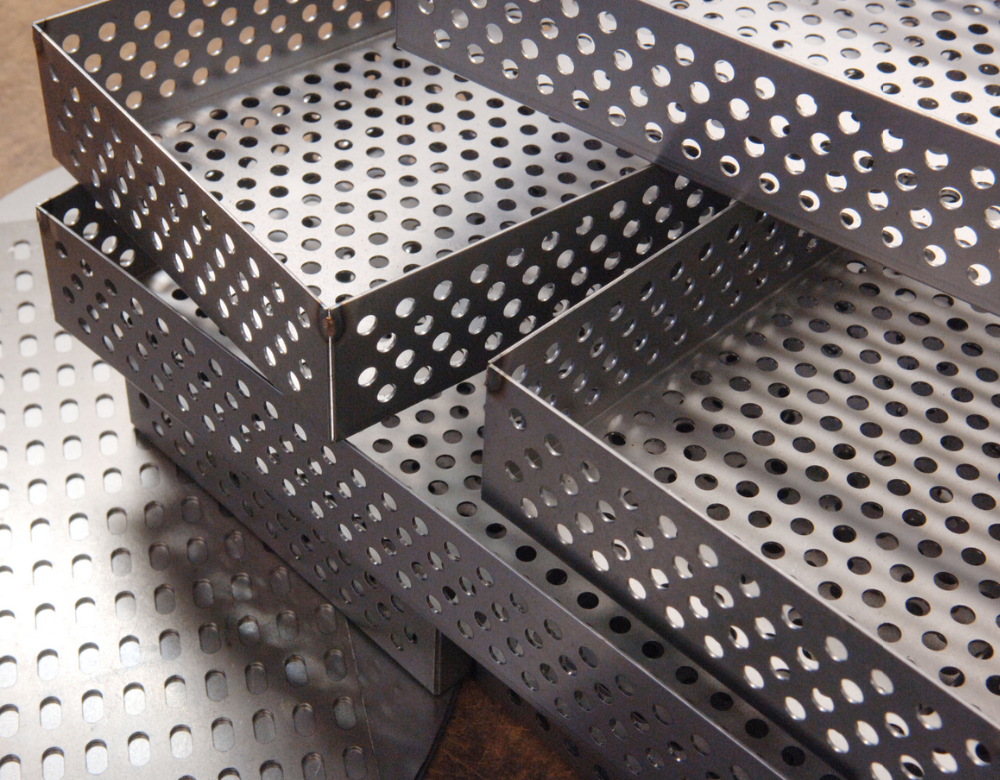

В машиностроительной отрасли широко используют координатную пробивку металла. Данная технология пользуется повышенным спросом и в сфере ремонтно-строительных работ. Например, перфорированные листы, изготовленные по такой технологии, находят широкое применение при монтаже различных конструкций, в том числе элементов декораций.

Перфорационные изделия, полученные при помощи пробивки металла, позволяют очень точно воплощать всевозможные конструкторские замыслы, выполнять особо сложные задачи, для которых работа с точным соблюдением проектно-технической документации является самым важным моментом.

Описываемая технология пробивки металла находит широкое применение в производстве следующих конструктивных элементов:

- ограждений;

- деталей специализированных машин, станочного оборудования;

- строительных опор, сборочных элементов;

- разного типа витрин;

- различных производственных стеллажей;

- рекламных щитовых конструкций и многих других изделий.

Штампы для пробивки отверстий в листовом металле изготавливаются индивидуально, это позволяет конструкторам выполнять проектирование самых нестандартных технологических проемов, производить отверстия и воплощать перфорацию на листовой материал с индивидуальными параметрами.

Процесс пробивки отверстий в листовом материале является высокоскоростным. Технология с применением координатной пробивки и вырубки металла позволяет перемещать лист или деталь в координатно-пробивном прессе с большой точностью и скоростью, благодаря чему можно выполнить пробивку на большом количестве деталей за малое время. С помощью высокоэффективного пресса можно получить готовую деталь с ровными краями отверстий, которые не требуют дополнительных работ по зачистке или обработке поверхностей.

С помощью высокоэффективного пресса можно получить готовую деталь с ровными краями отверстий, которые не требуют дополнительных работ по зачистке или обработке поверхностей.

Применение такой технологии позволяет заводам-производителям обрабатывать заготовки и конструкционные элементы на достаточно высоком технологическом уровне, запускать серийное производство изготовления деталей или перфорированного листового материала, и, кроме того, изготовление продукции по индивидуальным заказам.

Технические характеристики технологии:

- Отличные показатели энергоэффективности.

- Высокий КПД и точность исполнения.

- Экономичность.

4 вида производственного брака при пробивке листового металла

Нельзя забывать, что на качество готовой продукции могут влиять несколько факторов, таких как техническое состояние инструмента, точность наладки оборудования для пробивки отверстий в металле, исправности программного обеспечения, используемого для написания программы обработки.

Необходимо акцентировать внимание на то, что характер возникновения дефектов, как при ручной пробивке, так и при использовании автоматизированного оборудования, в принципе, одинаков:

- Смещение отверстий.

При выполнении большого количества отверстий довольно часто появляется смещение их межцентрового расстояния или относительно сторон листовой заготовки. Чаще всего причиной такого дефекта могут быть ошибки при написании программы, неправильные настройки оборудования, неточное базирование заготовки и т. д.

- Заусенцы.

Подобный дефект может возникнуть по причине увеличенного зазора диаметров матрицы и пуансона из-за их износа. Помимо того, заусенцы могут появиться при некачественной заточке режущего инструмента.

- Борозды.

Нередко наблюдаются случаи возникновения борозд вдоль оси отверстия.

Это может быть вызвано нарушением целостности поверхности пуансона.

Это может быть вызвано нарушением целостности поверхности пуансона.

- Трещины.

Нередко появляются трещины на поверхностях кромок отверстий после пробивки. Это преимущественно происходит при близких значениях толщины листовой заготовки и диаметров отверстий.

Правильный расчет усилия пробивки отверстий в металле

Пробивка металла характеризуется тем, что при изготовлении отверстий возникает достаточно сложная схема нагрузок с увеличенной концентрацией в области контакта пуансона и матрицы.

Движение пуансона при вхождении в материал происходит не всей торцевой поверхностью, а только наружной кольцевой. Со стороны матрицы проявляется ответное воздействие. Кроме того, давление, появляющееся в области взаимодействия таких трех компонентов, может распределяться неравномерно.

Иначе говоря, при вырубке возникают две силы, благодаря которым формируется круговой изгибающий момент с воздействием, направленным на изгиб листовой заготовки. Такая изгибающая сила является причиной возникновения давления, оказывающего воздействие на кромки матрицы и пуансона. Надо учитывать и то, что во время действия сил трения возникают касательные усилия. Из сказанного выше можно сделать вывод, что во время пробивки металла возникает силовое поле неоднородного характера. Поэтому для выполнения расчетов используют такую условно-техническую величину, как сопротивление срезу.

Такая изгибающая сила является причиной возникновения давления, оказывающего воздействие на кромки матрицы и пуансона. Надо учитывать и то, что во время действия сил трения возникают касательные усилия. Из сказанного выше можно сделать вывод, что во время пробивки металла возникает силовое поле неоднородного характера. Поэтому для выполнения расчетов используют такую условно-техническую величину, как сопротивление срезу.

По результатам ранее проведенных исследований выяснено, что на сопротивление влияют не только свойства металла, но и следующие показатели: уровень наклепа, толщина вырубаемого материала, зазоры между матрицей и пуансоном, а также скорость процесса пробивки.

Читайте также

10.03.2023

Литье в кокиль: преимущества и недостатки, сфера применения, описание процесса

Подробнее

09.03.2023

Как эффективно убрать ржавчину с металла: механические и химические способы

Подробнее

08. 03.2023

03.2023

Гриндер своими руками: нюансы изготовления

Подробнее

07.03.2023

Виды гидравлических прессов, применяемых на производстве

Подробнее

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

|

Пробивка отверстий в металле Категория: Сборка металлоконструкций Пробивка отверстий в металле Пробивка (продавливание) отверстий допускается для малоуглеродистой стали толщиной до 25 мм, низколегированной стали до 20 мм, высокопрочной стали до 12 мм включительно при температуре не ниже 0 °С. Для пробивки отверстий используют дыропробивные (эксцентриковые) комбинированные и кривошипные прессы. Дыропробивной пресс типа К-2130 предназначен для пробивки отверстий в листовом, сортовом и фасонном прокате. Пресс состоит из С-образной стальной станины, имеющей в нижней части стол для крепления подушки с матрицей. В верхней части станины расположены направляющие, по которым двигается ползун. К нему прикреплен пуансонодержатель с пуансоном. Ползун включают на рабочий ход рукояткой включения пуансона или нажимом на ножную педаль. Пресс может работать на одиночных и непрерывных ходах. Дыропробивной пресс К-2130 усилием 1000 кН — эксцентриковый и одноштемпельный, т. В качестве многоштемпельных применяют кривошипные прессы усилием 1600. . .8000 кН, так как эксцентриковые дыропробивные прессы выпускаются усилием 0,8… 1 МН, что обеспечивает пробивку за один ход только одного отверстия. В мастерских и на заводах малой мощности для пробивки отверстий применяют комбинированные пресс-ножницы, которые могут пробивать отверстия и резать фасонный прокат. Для пробивки отверстий деталь укладывают между пуансоном и матрицей. При включении пресса пуансон опускается вниз и прижимает деталь к матрице. Матрица закрепляется в подушке пресса неподвижно. Под давлением пуансона в детали возникают сжимающие и скалывающие напряжения, сконцентрированные по периметру режущих кромок пуансона и матрицы. Пуансон (штемпель) состоит из рабочей и хвостовой части, служащей для закрепления пуансона в пуансонодержателе пресса, вместе с которым он совершает возвратно-поступательное движение. Диаметр рабочей грани пуансона должен быть больше пробиваемой стали не менее чем на 2 мм. Диаметр режущей грани пуансона принимается равным номинальному размеру отверстия, а диаметр отверстия в матрице больше диаметра пуансона на величину зазора. Зазор, мм, для пробиваемой стали толщиной 4.. .8 мм составляет 0,7, толщиной 9. ..12 мм—1,2; 13… …17 мм—2; 18…19 мм—2,6; 20. ..21 мм — 2,65; 22.. .25 мм—3,6. Рис. 1. Дыропробивной пресс: 1 — станина, 2 — подушка. 3 — пуансонодержатель, 4 — рукоятка включения Пуансоны изготовляют с конусом на конце и без конуса. Пуансон без конуса применяют при пробивке отверстий без наметки по шаблонам. При пробивке отверстий очень важно, чтобы инструмент работал без поломок и в-ыкрашивания режущих кромок. Это зависит от качества стали, применяемой для изготовления инструмента, качества изготовления инструмента, термической обработки и марки пробиваемой стали. Матрицы и штемпеля изготовляют из легированной инструментальной стали марок 5ХВ2С и Х12М или из инструментальной углеродистой марок У8А и У9А. В зависимости от профиля стали, толщины, размеров и массы детали, серийности, требуемой точности, количества отверстий и их расположения отверстия пробивают по шаблону, наметке с применением приспособлений или специальных установок. В листовых деталях площадью до 0,5 м2 и массой до 20 кг отверстия пробивают но шаблону на одноштемпельном прессе. Прессовщик накладывает шаблон на деталь, подает ее на стол пресса, совмещает отверстие на шаблоне со штемпелем пресса, пробивает отверстие в детали, передвигает ее и шаблон, снимает шаблон с детали, убирает деталь и укладывает ее в штабель или контейнер. В уголках длиной до 1 м и массой до 20 кг отверстия пробивают по шаблонам в такой же последовательности. В листовых деталях площадью до 0,5 м2 и уголках длиной до 1 м отверстия пробивают по наметке на одноштемпельных прессах в такой последовательности. Прессовщик подает деталь на стол пресса, устанавливает деталь под штемпелем, совмещая острие штемпеля с керном на детали, пробивает отверстие в детали и передвигает ее для пробивки следующих отверстий. Затем снимает деталь с пресса и укладывает в штабель или контейнер. Работает прессовщик сидя. Рис. 2. Схема пробивки отверстий:

1 — гайка для крепления пуансона, 2 — пуансон, 3 — конус, 4 — обрабатываемая сталь, 5 — плоскость скалывания. Для пробивки отверстий по наметке в уголках большой длины, чтобы поддерживать и перемещать уголки, пресс оснащают с обеих сторон дисковыми роликами. Ролики устанавливают на стойках на расстоянии 1000… 1500 мм один от другого. Со стороны подачи уголков находится загрузочный стол, уровень которого немного выше уровня роликов. На загрузочный стол подают мостовым краном партию уголков, которые прессовщик и его помощник по одному укладывают полкой без отверстий между дисками роликов. Уголок легко перемещается по роликам, прессовщиком, который поочередно наводит и совмещает намеченные отверстия с конусом штемпеля. После продавливания отверстий уголок снимают мостовым краном и укладывают на прокладки в штабель. Для продавливания отверстий во второй толке ‘пачку уголков с отверстиями возвращают на загрузочный стол и продавливают отверстия тем же способом, что и в первой полке. При организации рабочего места для пробивки отверстий руководствуются следующими правилами. Контейнеры с мелкими деталями устанавливают вблизи рабочего места со стороны, противоположной рукояткам управления. Площадки для складирования заготовок располагают у подающих роликовых конвейеров или столов, а готовых деталей — у приемных конвейеров или столов. Перед началом работы проверяют пресс на холостом ходу, смазывают его, регулируют местное освешение так итобм свет не ослеплял прессовщика. Детали укладывают строго горизонтально к плоскости матрицы без перекосов и перегибов, особенно за этим следят при пробивке отверстий в больших листовых деталях, поддерживаемых с помощью мостовых кранов. Сухарь пресса включают всегда полностью во избежание его обратного выталкивания. Чтобы пуансон не ломался, он должен входить в матрицу без перекосов. Шаблон для пробивки отверстий прикрепляют кляммерами, чтобы не повредить руки. После окончания работы и выключения пресса убирают рабочее место. Рис. 3. Схема организации рабочего места при пробивке отверстий:

1,4 — дисковые ролики, 2 — загрузочный стол. Реклама:Читать далее:Гибка металлов при изготовлении конструкций

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Станки для лазерной резки или штамповки?

РИСУНОК 1. Когда дело доходит до пробивки отверстий, пробивной станок по-прежнему выделяется своей способностью создавать большое количество отверстий за короткий промежуток времени.

За последние 30 лет в металлообработке многое изменилось, особенно когда речь идет о сверлении отверстий в листовом металле. В 1990-х единственным выходом был штамповочный станок, пока появление станка для лазерной резки CO2 не изменило характер разговора.

К 2000-м годам технология лазерной резки была готова к взлету. В первые годы 21 века пробивные станки по-прежнему оставались конкурентоспособным вариантом для производственных цехов, особенно если они выполняли множество отверстий в заготовке из листового металла и формах, которые можно было воспроизвести только на листогибочном прессе или листогибочном прессе.

Только с появлением в 2010-х годах технологии резки волоконным лазером давним производителям пришлось заново переосмыслить свой подход к обработке отверстий. Эти твердотельные лазеры могли прорезать тонкий листовой металл со скоростью, по сравнению с которой CO2-лазеры выглядели бы устаревшими.

Теперь мощность волоконных лазеров достигла 20 кВт, и они режут более толстые материалы со скоростью, которую мало кто мог ожидать, когда эта технология только дебютировала. Ожидается, что в ближайшие годы продажи лазеров будут расти ускоренными темпами, поскольку компании, производящие металлоконструкции, стараются не отставать от технологических достижений. Но что остается перфоратору, когда дело доходит до проделывания отверстий?

Ожидается, что в ближайшие годы продажи лазеров будут расти ускоренными темпами, поскольку компании, производящие металлоконструкции, стараются не отставать от технологических достижений. Но что остается перфоратору, когда дело доходит до проделывания отверстий?

Конечно, удары кулаком по-прежнему актуальны. Это универсально. Магазины могут создавать такие формы, как жалюзи и тиснения, без необходимости перемещать их на другой станок. Пробивной станок также обычно дешевле, чем станок для резки волоконным лазером.

Но пробивные станки по-прежнему выделяются как рабочие лошадки для сверления отверстий в тех случаях, когда необходимо последовательно и быстро создавать небольшие отверстия (см. Рисунок 1 ). Для этих типов приложений пробивка отверстий может быть наиболее экономичным способом изготовления отверстий.

Проделывание множества отверстий

Рассмотрим, например, производство перфорированных экранов. Кластерные инструменты обычно используются для пробивки этих отверстий, так как в одном инструменте можно использовать несколько пуансонов, максимально увеличивая количество отверстий, созданных за одно нажатие (см. 9).0015 Рисунок 2 ). Представьте себе, что один пуансон имеет целых 234 штифта и создает столько отверстий всего за один удар! Это было сделано.

9).0015 Рисунок 2 ). Представьте себе, что один пуансон имеет целых 234 штифта и создает столько отверстий всего за один удар! Это было сделано.

Доступно множество различных конструкций пуансонов и групповых областей, что обеспечивает множество вариантов штамповки. Например, вы можете использовать инструмент в форме шестиугольника, чтобы создать шаблоны отверстий с углами и добавить визуального интереса к экрану.

Имейте в виду, что для пробивки кластеров пробивной станок должен обеспечивать необходимое усилие пробивки для конкретного применения. Максимальное рекомендуемое усилие штамповки не должно превышать 75% мощности пресса. Для оценки требуемой силы пробивки можно использовать следующую формулу:

Линейная длина реза x Толщина материала x Прочность на сдвиг = Усилие продавливания в тоннах

РИСУНОК 2. Кустовой перфоратор — эффективный способ пробивать отверстия одним ударом. Это 234-контактный полностью управляемый набор кластеров.

Линейная длина выреза равна периметру отверстия, умноженному на количество пуансонов в группе. Периметр отверстия для круглого отверстия в 3,14 раза больше диаметра. Периметр отверстия для фигурного отверстия, такого как шестиугольник, представляет собой сумму длин сторон.

Когда вы перфорируете лист с большим количеством отверстий, лист будет стремиться загнуться вверх из-за большой силы и напряжения, приложенных к нему в области перфорации (см. Рисунок 3 ). Для этого сценария вы можете использовать выпуклые штампы, которые помогут противодействовать скручиванию. Как это работает? Съемник с вогнутой формой движется вниз с ходом и фактически изгибает лист вниз над куполообразной матрицей, что противодействует восходящему скручиванию, возникающему при ударе.

Для большей однородности, а также помогает сохранить листы плоскими, схема перфорации может быть изменена, чтобы избежать концентрации всех перфорированных отверстий в одной области (см. Рисунок 4 ). Повторяя узор, область можно заполнить отверстиями с одинаковым количеством штрихов, но без чрезмерного давления на одну область для завершения узора отверстий.

Рисунок 4 ). Повторяя узор, область можно заполнить отверстиями с одинаковым количеством штрихов, но без чрезмерного давления на одну область для завершения узора отверстий.

В тех случаях, когда материал создает трудности при сверлении отверстий или пуансоны используются многократно, смену за сменой, чрезвычайно полезны групповые пуансоны с полной направляющей. В этой ситуации съемник прижимает материал к матрице по всей длине хода, чтобы он мог поддерживать пуансон как можно ближе к наконечнику, насколько это физически возможно. Без этого типа поддержки, особенно при работе, когда пуансон уже толщины материала, пуансон уязвим для боковых сил, которые могут согнуть наконечник. Если с пуансоном жестоко обращаться таким образом, он изгибается достаточно далеко, чтобы срезать матрицу, повреждая оба инструмента. (Как правило, вы никогда не должны отрезать полосу, более узкую, чем в 2,5 раза превышающую толщину материала.)

Изготовление одиночных чистых отверстий

Иногда вам может понадобиться только ограниченное количество отверстий, но они должны быть очень высокого качества. Здесь также может выделиться штамповочная машина.

Здесь также может выделиться штамповочная машина.

Возьмите, например, когда требуется резьбовое отверстие. В таком приложении не так много места для ошибки. Как правило, когда пробойник используется для создания отверстия, стороны будут очень прямыми до самого дна отверстия, где происходит разрушение материала. Дно отверстия будет немного больше, чем остальная часть отверстия из-за этого разрыва. Удар и бритье могут изменить эту динамику и создать очень точные результаты. Когда используется эта комбинация инструментов, пуансон немного меньше, чем окончательный размер отверстия. После того, как отверстия созданы, используется другой пуансон немного большего размера с более узким зазором, чтобы сбрить стенки, оставшиеся после предыдущего действия пробивки. В результате получается прямая стенка на всем протяжении отверстия, что дает гораздо больше возможностей для зацепления резьбы при нарезании резьбы.

Когда дело доходит до выполнения этих отверстий, вы должны знать некоторые рекомендации, касающиеся отношения пуансона к толщине материала:

Для инструментов без направляющих

- Алюминий: 0,75:1

- Мягкая сталь : 1 к 1

- Нержавеющая сталь: 2 к 1

Для инструментов с полным направлением

- Алюминий: 0,5 к 1

- Мягкая сталь: 0,75 к 1

12 Сталь 9: 1-к-1

Как вы применяете эти рекомендации к ударным действиям? Например, если вы пробиваете алюминий толщиной 0,078 дюйма, вам следует пробить отверстие с помощью ненаправленного инструмента размером не менее 0,059 дюйма. дюймов. При использовании направляющих инструментов размер перфорированного отверстия не должен быть меньше 0,39 дюйма.

дюймов. При использовании направляющих инструментов размер перфорированного отверстия не должен быть меньше 0,39 дюйма.

РИСУНОК 3. Верхний лист показывает, насколько сильно скрутится листовой металл, если не принять меры для решения этой проблемы в процессе штамповки.

Вы также должны знать, где пробиваются эти отверстия. Отверстия в неправильном месте могут исказить близлежащие отверстия и формы. Как правило, расстояние между отверстиями должно быть в два раза больше толщины материала, а между отверстиями и краем листа — в два раза больше толщины материала.

Еще одно напоминание: если у вас хорошая центровка между пуансоном и матрицей и выбран правильный зазор матрицы для пробивки типа и толщины материала, результаты должны быть приемлемыми. И инструмент прослужит дольше, чем если бы им злоупотребляли.

The Hole Story

Штамповочные станки занимают достойное место в современном производственном цехе. Они могут создавать множество отверстий за считанные секунды и могут создавать отверстия с высокой точностью, которые трудно воспроизвести с помощью лазера.

Они могут создавать множество отверстий за считанные секунды и могут создавать отверстия с высокой точностью, которые трудно воспроизвести с помощью лазера.

Но на этом все не заканчивается. Станки лучше приспособлены для эффективной обработки мелких деталей. Когда окончательные заготовки отделены от каркаса, их можно отправить по желобу пробивного станка или собрать в бункере для отходов. Если деталь не прикреплена к каркасу, пока она находится на станине станка для лазерной резки, она может провалиться сквозь планки, а затем подвергнуться воздействию лазерных брызг и мусора, образующихся в процессе лазерной резки.

Несмотря на то, что сегодня большое внимание уделяется мощным волоконным лазерным станкам для резки, пробивные станки также продвинулись вперед. Они обрабатывают листы быстрее, чем технологии предыдущих поколений, и имеют высокую скорость поршня, что увеличивает количество пробивных ударов в минуту. Некоторые машины могут пробивать до 1350 ударов в минуту.

Но обсуждение скорости — это только часть разговора. Если основное внимание уделяется производительности, трудно превзойти штамповочный станок. Он может формировать, чертить и постукивать, помогая вам избежать других последующих процессов. Вот и вся история, когда дело доходит до штамповочной машины.

Если основное внимание уделяется производительности, трудно превзойти штамповочный станок. Он может формировать, чертить и постукивать, помогая вам избежать других последующих процессов. Вот и вся история, когда дело доходит до штамповочной машины.

РИСУНОК 4. Подобная схема перфорации помогает сохранить лист плоским, делая все отверстия, необходимые для завершения работы.

Максимальная пробивка листового металла, минимальная деформация

Рисунок 1

Кустовой пуансон может повысить эффективность работ с одинаковым рисунком отверстий.

Револьверный пробивной пресс отлично справляется с проделыванием отверстий, и их много, но вы не можете избежать физики. Процесс пробивки многочисленных отверстий, особенно плотной перфорации, снимает напряжение в материале и накапливает тепло, что, в свою очередь, вызывает деформацию, включая растяжение, деформацию и деформацию. Вы не можете полностью устранить искажения, но вы можете уменьшить их влияние.

Вы не можете полностью устранить искажения, но вы можете уменьшить их влияние.

Для некоторых работ могут быть полезными листы для снятия напряжений, прошедшие специальную выравнивание. Иногда можно увеличить размер отверстий и промежутки между отверстиями, если это позволяет конструкция.

Но и на самом штамповочном прессе можно многое сделать. Эти методы сводятся к трем стратегиям, связанным с инструментами, включая кластерные пуансоны (см. , рис. 1 ) и специальные пуансоны, программирование и режим работы штамповочного пресса.

Рекомендации по инструментам

Во-первых, убедитесь, что вы используете острые инструменты. Тупой инструмент требует большего усилия, чтобы сделать отверстие. Эта сила создает больше напряжения и искажений. Вы должны не только использовать острые инструменты для работы с большим количеством отверстий, но и чаще их затачивать, чтобы с каждой заточкой снимать меньше материала с пуансона. Это улучшит производительность инструмента и продлит срок его службы. Использование обработанных пуансонов или пуансонов с покрытием также помогает повысить производительность. Покрытие уменьшает накопление тепла во время штамповки и облегчает зачистку.

Использование обработанных пуансонов или пуансонов с покрытием также помогает повысить производительность. Покрытие уменьшает накопление тепла во время штамповки и облегчает зачистку.

Затем убедитесь, что зазор матрицы соответствует типу и толщине материала, который вы пробиваете (см. Рисунок 2 ). Если у вас слишком большой зазор, материал будет растягиваться до того, как материал сломается, чтобы образовалась пробка. Это увеличивает нагрузку на лист и увеличивает искажения. Слишком малый зазор усложняет работу инструмента; к наконечнику пуансона и листу передается больше тепла, что опять же приводит к деформации.

Также следите за отклонением пуансона, особенно если вы работаете с малым соотношением диаметра отверстия к толщине материала: 2 к 1 для нержавеющей стали, 1 к 1 для углеродистой стали, 0,75 к 1 для алюминий. Отклоняющий пуансон требует больше тоннажа для пробития материала и, опять же, увеличивает деформацию. Это также приводит к быстрой поломке режущих кромок инструмента.

Использование полностью управляемых инструментов может помочь. У этих инструментов зазор съемника меньше, чем зазор матрицы. Это означает, что вместе с держателем пуансона отверстие съемника также направляет наконечник пуансона в материал. Несколько точек для направления гарантируют, что пуансон движется прямо. Это предотвращает отклонение и, следовательно, уменьшает искажение (см. Рисунок 3 ).

Вы также можете попробовать чеканку — метод штамповки, при котором используется специальный набор инструментов, предназначенный для борьбы с короблением. Поверхность матрицы слегка выпуклая, а край соответствующей пластины стриппера слегка вогнут. Когда пуансон опускается, съемник прижимает материал к куполообразной матрице. Эта направленная вниз сила противодействует естественной склонности материала деформироваться вверх.

Это ненаучно. Свойства материалов различаются, поэтому куполообразная матрица не всегда гарантирует устранение коробления, но в некоторых случаях такая оснастка может помочь.

Наконец, по возможности смажьте листовой металл. Смазка продлевает срок службы инструмента и уменьшает накопление тепла в инструменте и листе. Также можно использовать подушечки, которые смазывают наконечник пуансона при каждом ходе машины. Возможно, вам придется взвесить преимущества смазки листа и время, необходимое для удаления смазки с деталей; это может занять много времени, особенно если вы работаете с нержавеющей сталью. Но уменьшенная деформация (и, следовательно, улучшенное качество деталей) и увеличенный срок службы инструмента могут оправдать затраты времени на очистку деталей от смазки.

Рисунок 2

Чрезмерный или недостаточный зазор матрицы может привести к большей деформации заготовки.

Гнездовые пробойники

Если по крайней мере часть гнезда имеет одинаковый рисунок отверстий, рассмотрите групповые пробойники, которые позволяют пробить несколько отверстий одновременно (см. Рисунок 4 ). Кластерные пуансоны бывают вставными или цельными. Цельные пуансоны дороже, но их легче обслуживать и они обладают высокой точностью, что особенно ценно, когда отверстия имеют жесткие допуски на расстояние между центрами. У кластерных пуансонов вставного типа также есть свои преимущества. Например, если вы сломаете одну вставку пуансона, вы сможете заменить только эту вставку, а не весь кластерный пуансон.

Рисунок 4 ). Кластерные пуансоны бывают вставными или цельными. Цельные пуансоны дороже, но их легче обслуживать и они обладают высокой точностью, что особенно ценно, когда отверстия имеют жесткие допуски на расстояние между центрами. У кластерных пуансонов вставного типа также есть свои преимущества. Например, если вы сломаете одну вставку пуансона, вы сможете заменить только эту вставку, а не весь кластерный пуансон.

Чем больше ваш кластерный перфоратор, тем больше отверстий вы можете сделать за один раз и, вообще говоря, тем эффективнее вы можете быть, если у вас есть место в машине и вы не превышаете грузоподъемность машины. Большой кластерный удар также способствует более равномерному распределению силы удара.

Если вы обнаружите, что приближаетесь к максимальной грузоподъемности машины, вы можете попробовать кластерные инструменты для ступенчатой штамповки. Они имеют различную высоту пуансона, при которой каждый второй пуансон в группе на 50–60 процентов от толщины материала короче, чем другие пуансоны в инструменте.

Ступенчатые групповые пуансоны уменьшают шум во время работы, а также требуемый тоннаж, потому что не каждый наконечник пуансона в группе ударяет по заготовке одновременно. Вместо этого половина пуансонов сначала контактирует с заготовкой и начинает пробивать; другая половина не попадает, пока первая половина не пройдет по крайней мере на 50 процентов через лист. Это снижает напряжение и возможность деформации.

Имейте в виду, что для этих инструментов важны тщательный осмотр и техническое обслуживание. Поскольку немного более длинные пуансоны опускаются дальше, чтобы завершить цикл пуансона, они более подвержены дополнительному износу инструмента и истиранию точек пуансона.

Стратегии программирования

В качестве дополнительной стратегии уменьшения искажений вы также можете использовать шаблон кластера с двойным или даже четырехкратным интервалом — и здесь на сцену выходит стратегическое программирование ударов.

Допустим, у вас есть шаблон из восьми пуансонов с двойным интервалом в инструменте, и вам нужно пробить 24 маленьких отверстия, сгруппированных в квадрат с шестью отверстиями в ширину и четырьмя отверстиями вниз. Первый удар кластера пробивает шесть отверстий; затем инструмент перемещается, чтобы пробить второй набор из шести отверстий между ранее пробитыми отверстиями. Затем он будет следовать той же схеме для третьего и четвертого попаданий (см. 9).0103 Рисунок 5 ).

Первый удар кластера пробивает шесть отверстий; затем инструмент перемещается, чтобы пробить второй набор из шести отверстий между ранее пробитыми отверстиями. Затем он будет следовать той же схеме для третьего и четвертого попаданий (см. 9).0103 Рисунок 5 ).

Немногие задания имеют шаблоны отверстий, точно совпадающие с шаблоном кластерного дырокола, и вам никогда не следует повторно пробивать существующее отверстие, чтобы завершить шаблон отверстий, поэтому вы можете использовать один дырокол для пробивания оставшихся отверстий. Вы также можете использовать эту стратегию полностью с помощью инструмента с одним ударом. Следуя примеру на рис. 5, инструмент сначала пробивал отверстия № 1, а затем — со 2 по 4.

Эта стратегия избавляет вас от необходимости пробивать плотный набор отверстий, которые могут вызвать большое напряжение в материале. и, опять же, привести к искажению и деформации. Пробивка каждого второго отверстия нарушает накопление напряжения и сжатия, которое происходит при пробивке элементов в тесной последовательности и в одном направлении.

На самом деле направление операции может иметь решающее значение. При пробивке перфорированных рисунков или любой другой работе с большим количеством отверстий начните программу как можно дальше от зажимов материала, а затем двигайтесь назад к зажимам, обычно около горловины большинства прессов с С-образной рамой. Это помогает компенсировать растяжение материала. Большая часть растяжения происходит от жестких зажимов к незажатому краю листа.

Рисунок 3

Полностью управляемые инструменты направляются не только резцедержателем, но и съемником, потому что зазор съемника меньше, чем зазор матрицы.

В качестве иллюстрации рассмотрим задание, в котором вам нужно сделать два ряда отверстий на листе шириной 24 дюйма. Измеряя от края детали, ближайшего к зажимам, один ряд отверстий должен быть на расстоянии 8 дюймов, а другой — на уровне 16 дюймов. отметка. Начиная с 8-в. ближайший к зажимам ряд может вызвать проблемы. Когда машина пробивает ряд, материал немного растягивается; затем зажимы перемещают материал, чтобы пробить ряд на расстоянии 16 дюймов — только теперь этот ряд находится не точно в 16 дюймах от края.

Когда машина пробивает ряд, материал немного растягивается; затем зажимы перемещают материал, чтобы пробить ряд на расстоянии 16 дюймов — только теперь этот ряд находится не точно в 16 дюймах от края.

Когда вы измеряете компонент, вы обнаруживаете, что второй ряд теперь немного ближе, чем должен быть. Это потому, что зажимы переместились в истинное положение и не учитывали тот факт, что материал растягивался. Этот допуск будет накапливаться по мере того, как станок пробивает больше рядов отверстий, удаляясь от зажимов.

И наоборот, если начать от зажимов и пробить 16-дюймовый. сначала ряд, наибольшее растяжение происходит от этого ряда к незажатому краю листа. Поэтому, когда машина перемещает лист на 8-дюйм. строки, ее положение относительно первой строки остается точным.

Особенности пробивного пресса

Некоторые особенности определенных револьверных или рельсовых пробивных прессов могут помочь свести к минимуму искажения. Например, при обычной работе кончик пуансона касается поверхности заготовки на полной скорости. В некоторых системах съемник остается примерно на 0,040 дюйма над заготовкой на протяжении всего хода. Это означает, что лист иногда может ударить съемник во время обратного хода пуансона. Эти и подобные элементы нормальной работы могут вызывать проблемы в приложениях, чувствительных к искажениям.

В некоторых системах съемник остается примерно на 0,040 дюйма над заготовкой на протяжении всего хода. Это означает, что лист иногда может ударить съемник во время обратного хода пуансона. Эти и подобные элементы нормальной работы могут вызывать проблемы в приложениях, чувствительных к искажениям.

Для борьбы с этим эффектом в некоторых режимах работы отдельных станков к листу прикладывается давление снизу съемника до того, как наконечник пуансона достигнет материала. Стриппер продолжает оказывать давление на лист в течение всего цикла пуансона, пока наконечник пуансона не поднимется и не очистит поверхность листа.

Некоторые машины также имеют функцию мягкого пробивки, при которой пуансон опускается с низкой скоростью. Как только он соприкасается с поверхностью листового металла, он ощущает сопротивление и направляет пуансон вниз с достаточной силой, чтобы проникнуть в материал.

В качестве альтернативы, если лист имеет симметричные узоры отверстий, вы можете пробить половину листа, перевернуть его, а затем пробить другую половину. Это имеет тенденцию к выравниванию растяжения листа обеих половин. Однако этот метод также может повредить лист, поэтому он может быть нецелесообразным, если перфорированная часть носит косметический характер.

Это имеет тенденцию к выравниванию растяжения листа обеих половин. Однако этот метод также может повредить лист, поэтому он может быть нецелесообразным, если перфорированная часть носит косметический характер.

Большой эффект от минимизации искажений

Когда дело доходит до искажения (или почти чего-либо другого в производстве, если уж на то пошло), вам необходимо принимать во внимание компромиссы. Кластерные пуансоны, полностью управляемые инструменты и специальные инструменты для чеканки помогают уменьшить искажения, но могут потребовать дополнительных вложений в инструменты. Специальные функции станка также помогают, но они могут увеличить время цикла штамповки. Так же может потребоваться смазка и связанная с этим промывка.

Но заготовка даже с незначительной деформацией может иметь серьезные последствия для последующих операций. Задний упор листогибочного пресса может быть совершенно точным, но листовой металл, упирающийся в него, должен быть плоским, не изогнутым и не деформированным.

Такой метод широко используют как на крупных производствах, так и на предприятиях со средними объемами выработки продукции.

Такой метод широко используют как на крупных производствах, так и на предприятиях со средними объемами выработки продукции.

Это может быть вызвано нарушением целостности поверхности пуансона.

Это может быть вызвано нарушением целостности поверхности пуансона.

Отверстия, образованные пробивкой, имеют конусность и заусенцы, а также худшие механические свойства стали в зоне, прилегающей к отверстию. Поэтому в деталях, предназначенных для клепаных конструкций, работающих на динамическую нагрузку, а также деталях, требующих высокой точности расположения, отверстия пробивать не разрешается.

Отверстия, образованные пробивкой, имеют конусность и заусенцы, а также худшие механические свойства стали в зоне, прилегающей к отверстию. Поэтому в деталях, предназначенных для клепаных конструкций, работающих на динамическую нагрузку, а также деталях, требующих высокой точности расположения, отверстия пробивать не разрешается. е. здесь сможет быть установлен один пуансон (штемпель) и, следовательно, за один ход можно пробить одно отверстие. В некоторых случаях применяют двухштемпель-ные и многоштемпельные прессы, предназначенные для одновременной пробивки двух и более отверстий. В этом случае пуансоны (штемпеля) располагаются в одной плоскости параллельно фронту пресса, на расстоянии 80…100 мм один от другого.

е. здесь сможет быть установлен один пуансон (штемпель) и, следовательно, за один ход можно пробить одно отверстие. В некоторых случаях применяют двухштемпель-ные и многоштемпельные прессы, предназначенные для одновременной пробивки двух и более отверстий. В этом случае пуансоны (штемпеля) располагаются в одной плоскости параллельно фронту пресса, на расстоянии 80…100 мм один от другого. Пуансон, преодолевая сопротивление, проникает в глубь толщины стали, выдавливая ее в отверстие матрицы. Величина проникновения пуансона в сталь с содержанием углерода 0,2% до полного скалывания составляет 40 % толщины стали.

Пуансон, преодолевая сопротивление, проникает в глубь толщины стали, выдавливая ее в отверстие матрицы. Величина проникновения пуансона в сталь с содержанием углерода 0,2% до полного скалывания составляет 40 % толщины стали. При пробивке отверстий по кернам конус пуансона входит в конусное углубление глубиной 2…3 мм, образованное при разметке или наметке на поверхности обрабатываемой стали кернером, закрепляет конец пуансона и повышает его устойчивость под действием сил продавливания. Чтобы уменьшить силы трения пуансона о стенку отверстия при пробивке, его рабочую часть делают конической и шлифуют с торца и по конической поверхности, образуя этим режущую кромку,

При пробивке отверстий по кернам конус пуансона входит в конусное углубление глубиной 2…3 мм, образованное при разметке или наметке на поверхности обрабатываемой стали кернером, закрепляет конец пуансона и повышает его устойчивость под действием сил продавливания. Чтобы уменьшить силы трения пуансона о стенку отверстия при пробивке, его рабочую часть делают конической и шлифуют с торца и по конической поверхности, образуя этим режущую кромку,

6 — матрица, 7 — подушка, 8 — конусное углубление

6 — матрица, 7 — подушка, 8 — конусное углубление

3 — дыропробивной пресс, 5 — штабель, 6 — прессовщик

3 — дыропробивной пресс, 5 — штабель, 6 — прессовщик