Прочность болтов: Обозначения, класс прочности и расчет нагрузок для болтов. Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

alexxlab | 03.04.2023 | 0 | Разное

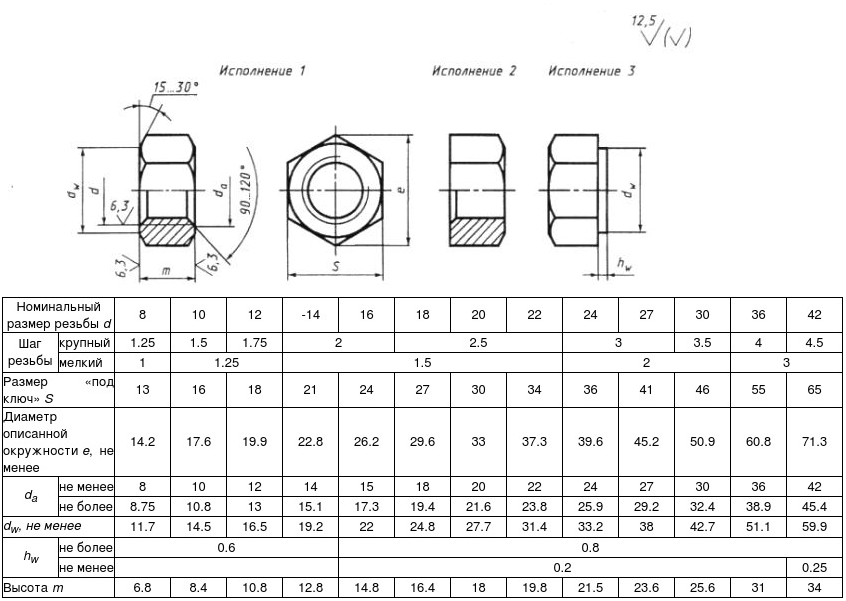

Болты ГОСТ 7798, 7805, 15589, DIN 931, 933 с шестигранной головкой и классом прочности 5.8

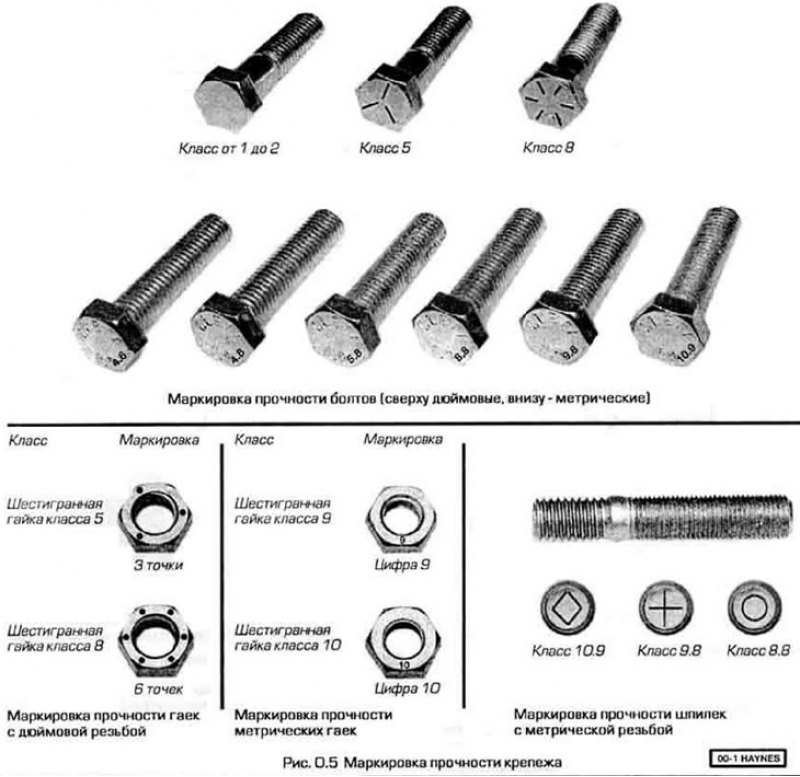

Наиболее важной характеристикой болтов является класс прочности. Этот показатель отображает степень устойчивости крепежного элемента к деформации, а также к разрыву. Всего установлено 11 классов прочности. Они обозначаются двумя цифрами/числами, между которыми стоит точка. По мере убывания прочностных качеств, последовательность классов выглядит так: 12.9, 10.9, 9.8, 8.8, 6.8, 6.6, 5.8, 5.6, 4.8, 4.6, 3.6. Как видно, прочность болтов класса 5.8 – где-то среднего уровня. Такое свойство позволяет их применять во многих сферах промышленного производства в малонагруженных соединениях.

КонструкцияБолт, выполненный по вышеуказанным нормативным документам, конструктивно представляет собой стержень, содержащий следующие части:

- сегмент с витками резьбы;

- отрезок с гладкой поверхностью;

- головку шестигранной конфигурации, под которой может присутствовать небольшой подголовок;

Основное отличие между отечественными стандартами заключатся в требованиях относительно класса точности производства таких крепежных элементов. В ГОСТе 7805 прописаны нормы производства болтов с высокой точностью – класса «A». Государственный стандарт 7789 устанавливает требования к выпуску болтов с размерами нормальной точности – класса «B». А в ГОСТе 15589 указаны характеристики для болтов, изготовленных в соответствии с требованиями грубого класса точности – «C».

В ГОСТе 7805 прописаны нормы производства болтов с высокой точностью – класса «A». Государственный стандарт 7789 устанавливает требования к выпуску болтов с размерами нормальной точности – класса «B». А в ГОСТе 15589 указаны характеристики для болтов, изготовленных в соответствии с требованиями грубого класса точности – «C».

Все три отечественные стандарты устанавливают одинаковые варианты исполнения болтов.

Это – наиболее часто встречающееся исполнение. Такой болт можно смело назвать «классикой» резьбового крепежа

Особенность – наличие отверстия ближе к концу болта в его резьбовой части. Этот вариант предусматривает также использование корончатых гаек со шплинтами, Его реализация исключает возможность ослабления соединения по причине самораскручивания болта.

В этом исполнении отверстия просверливаются не в стержне, а в смежных гранях головки под острым углом относительно друг друга. Они используются как для шплинтования, так и с целью финишной пломбировки соединения.

В этом варианте на внешней поверхности головки проделывается лунка, в которую наносится маркировка. Ее глубина h не должна превышать 0.,4k, где k –высота головки с подголовком. Соблюдение данного требования призвано сохранить прочность головки болта.

Аналоги стандартов и их отличияАналогом ГОСТа 7805 является принятый в западноевропейских странах нормативный документ DIN 931. Однако не все прописанные в них характеристики идентичны. В первую очередь отличаются требования к классу точности изготовленных крепежных элементов. Выше было сказано, что данным отечественным стандартом нормируется производство болтов с точностью класса «A». В DІN 931 требуется, чтобы:

- с повышенной точностью изготавливались такие крепежные элементы с резьбой от M1.6 до M24;

- болты с резьбой свыше M24 производились с нормальной точностью, соответствующей требованиям класса «B».

Имеют место различия и в значениях размерных характеристик, устанавливаемых данными нормативными документами. В ниже представленном списке в скобках указаны несовпадающие величины параметров из DІN 931.

В ниже представленном списке в скобках указаны несовпадающие величины параметров из DІN 931.

- Размер резьбы – минимальный M1,6, максимальный M48 (M39).

- Размер «под ключ» – min 3,2 (3,02), max 75 (58,8).

- Высота головки – минимальная 1,1 (0,98), максимальная 30 (25,42).

- Диаметр описанной окружности – min 3,4 (3,41), max 83,9 (55,9).

- Диаметр стержня – минимальный номинальный1,6; максимальный номинальный 48 (39).

- Шаг резьбы – крупный: минимум 0,35, максимум – 5; мелкий: min – 1, max – 3. В стандарте DІN 931 резьба не подразделяется на крупную и мелкую. Ее шаг установлен в пределах от 0,35 до 4.

Ближайшим аналогом ГОСТа 7798 является нормативный документ DIN 933. Произведенные в соответствии с его требованиями болты имеют полную резьбу.

Касательно классов точности между нормами этих стандартов отличия выглядят несколько иначе по сравнению с вышеописанным вариантом. В ГОСТе 7798 устанавливаются технические характеристики болтов, произведенных в соответствии с классом точности «B». А требования DIN 933 выглядят следующим образом:

В ГОСТе 7798 устанавливаются технические характеристики болтов, произведенных в соответствии с классом точности «B». А требования DIN 933 выглядят следующим образом:

- болты со стержнем длиной до 150 мм и с резьбой от M1,6 до M24 должны производится с повышенной точностью, то есть класса «A»;

- в отношении изделий с длиной стержня, превышающей 150 мм, и с резьбой от M24 до M 52 действует иное правило. Их размерные характеристики должны соответствовать классу «B», то есть иметь нормальную точность.

Ниже размещен перечень основных параметров болтов, выпускаемых по нормам отечественного ГОСТа 7798 и DІN 933. В скобках указаны значения параметров немецкого нормативного документа, которые отличаются от гостовских.

- Размер резьбы – минимальный M6 (M1,6), максимальный M48 (M52).

- Размер под ключ – min 10 (3,02), max 75 (80).

- Высота головки – минимальная 4 (0,98), максимальная 30 (33,5).

- Диаметр описанной окружности – min10,9 (3,41), max 82,6 (88,25).

- Шаг резьбы: крупный – минимум 1, максимум 5; мелкий – минимум 1, максимум 3. У болтов DІN 933 шаг резьбы min 0,35, max 5.

Основное отличие ГОСТа 15589 от вышеописанных нормативных документов заключается в требовании, чтобы размерные характеристики болтов соответствовали классу точности «C», то есть грубой точности. При этом производители должны соблюдать значения параметров данных изделий, которые указаны в следующей таблице.

|

Параметр |

e |

L2 |

d4 |

d3 |

hw |

dw, не меньше |

k |

S |

Шаг резьбы | |

|

Не больше |

Не меньше | |||||||||

|

M48 |

82,6 |

15 |

5 |

8 |

0,8 |

0,25 |

69,4 |

30 |

75 |

5 |

|

M42 |

71,3 |

13 |

|

26 |

65 |

4,5 | ||||

|

M36 |

60,8 |

11,5 |

6,3 |

0,2 |

51,1 |

22,5 |

55 |

4 | ||

| M30 |

50,9 |

9,5 |

4 |

42,7 |

18,7 |

46 |

3,5 | |||

|

M27 |

45,2 |

8,5 |

5 |

38 |

17 |

41 |

3 | |||

|

M24 |

39,6 |

7,5 |

33,2 |

15 |

36 | |||||

|

M22 |

37,3 |

7 |

31,4 |

14 |

34 |

2,5 | ||||

|

M20 |

33 |

6,5 |

4 |

27,7 |

12,5 |

30 | ||||

|

M18 |

29,6 |

6 |

24,8 |

12 |

| |||||

|

M16 |

26,2 |

5 |

22 |

10 |

24 |

2 | ||||

|

M14 |

22,8 |

4,5 |

3,2 |

3,2 |

0,6 |

0,15 |

19,2 |

8,8 |

21 | |

|

M12 |

19,9 |

4 |

16,5 |

7,5 |

18 |

1,75 | ||||

|

M10 |

17,6 |

3,5 |

2,5 |

2,5 |

14,5 |

6,4 |

16 |

1,50 | ||

|

M8 |

14,2 |

2,8 |

2 |

11,5 |

5,3 |

13 |

1,25 | |||

|

M6 |

10,9 |

2 |

2 |

1,6 |

8,7 |

4 |

10 |

1,0 | ||

Принятые обозначения:

e – диаметр описанной окружности;

L2 – удаленность оси отверстия от опорной поверхности головки;

d4 – диаметр просверленного в головке отверстия;

d3 – диаметр отверстия в резьбовой части стержня;

hw – высота подголовка;

dw – диаметр подголовка

k – высота головки

S – размер под ключ.

В заключение приведем несколько цифр, касающихся болтов с прочностью, соответствующей требованиям класса 5.8. Их знание позволит создать надежное соединение. Предельная прочность такого крепежа на разрыв составляет 500 Н/мм кв. А предел текучести болтов, произведенных по ГОСТ 15589, ГОСТ 7805 и ГОСТ 7798, зафиксирован на отметке 400 Н/мм кв. Эти числа подлежат обязательному учету в момент закручивания данных деталей при помощи динамометрических ключей.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Прочность болтов

Одной из особенностей резьбовых деталей являются достаточно высокие коэффициенты, характеризующие концентрацию напряжений. В связи с чем, следует проявлять определенную осторожность при выборе материала для изготовления шпилек и болтов и исходить в первую очередь необходимо из результатов соответствующих испытаний. Высокая концентрация напряжений обусловила широкое применение для изготовления соединений подвергающихся динамической нагрузке легированных сталей, главным преимуществом которых является достаточно высокий предел текучести (в сравнении с углеродистыми сталями) и большая степень прочности при необходимой степени пластичности, что дает возможность получить нужную величину напряжения затяжки.

Таблица 1

Значение σ

ап для болтов из стали 40ХН2МА при различной термической обработке в зависимости от механических характеристик материала| Твердость HRC | σв, МПа | σв, % | σап, МПа |

|---|---|---|---|

| 27,0…28,9 | 1000 | 12 | 130 |

| 33,8…36,7 | 1270 | 10 | 180 |

| 40,6…42,5 | 1540 | 8 | 210 |

| 50,3…52,2 | 2000 | 6 | 240 |

В тоже время повышение конструкционной прочности самого болта неизбежно влечет за собой увеличение сопротивления усталости всего соединения. Так, в табл. 1 приведены данные, которые показывают зависимость амплитуды цикла от прочности материала, из которого выполнен болт при σm = 250 МПа; H = 0,8d. В данном случае для изготовления болтов использовалась сталь 40ХН2МА, также болты имеют накатанную резьбу М12х 1,5. Гайки выполнены из стали 45.

В данном случае для изготовления болтов использовалась сталь 40ХН2МА, также болты имеют накатанную резьбу М12х 1,5. Гайки выполнены из стали 45.

Рис. 1.

Кривая, характеризующая предел выносливости соединения в зависимости от прочности болтов, выполненных из стали 30ХГСА

В тоже время экспериментальным путем было установлено, что повышение твердости материала влечет за собой увеличение прочности. При проведении испытаний были использованы болты, выполненные из стали 30ХГСА с резьбой нарезного типа М10, использовались гайки, выполненные из стали 45 высотой 0,8d, при этом радиус впадины резьбы был различным, рис. 1.

Накатка резьбы в значительной степени способствует увеличению предела выносливости при использовании высокопрочных сталей, но в этом случае существуют определенные трудности, связанные с недостаточными прочностными характеристиками резьбонакатного инструмента при твердости материала превышающей 38HRСа.

При использовании болтов, степень твердости которых превышает 38HRСа нужно использовать переходы от головки к стержню и переходы при выходе резьбы отличающиеся большей степенью плавности, что связано с частым разрушением болтов именно в этих местах. Стоит заметить, что получение достаточно больших значений таких параметров как σв и σт не всегда целесообразно. Так, при использовании стали 45 и ее закалке, при температуре в 850 °С с последующим отпуском при температуре в 200 °С значение σв достигнет величины в 1600-1800 МПа, а σт будет равным 135-1600 МПа. Однако величина относительного удлинения в этом случае не превысит и 3%. Естественно материал, обладающий такой пластичностью в машиностроении, использован быть не может. Если температуру отпуска увеличить до 600 °С, то σв будет равно 850-900 МПа, σт составит 650-750 МПа, величина относительного удлинения будет равной 14%.

Стоит заметить, что получение достаточно больших значений таких параметров как σв и σт не всегда целесообразно. Так, при использовании стали 45 и ее закалке, при температуре в 850 °С с последующим отпуском при температуре в 200 °С значение σв достигнет величины в 1600-1800 МПа, а σт будет равным 135-1600 МПа. Однако величина относительного удлинения в этом случае не превысит и 3%. Естественно материал, обладающий такой пластичностью в машиностроении, использован быть не может. Если температуру отпуска увеличить до 600 °С, то σв будет равно 850-900 МПа, σт составит 650-750 МПа, величина относительного удлинения будет равной 14%.

Таблица 2

Значение σ

ап для соединений с накатанной резьбой М10 в зависимости от радиуса впадины и среднего напряжения| Материалы | R/P | σап, МПа, при σm/σɣ | |||

|---|---|---|---|---|---|

| 0,2 | 0,4 | 0,7 | 0,9 | ||

| Сталь 38ХА (σв=1150 МПа) |

0 0,12 0,20 0,30 0,40 |

– 165 185 – 150 |

95 110 125 110 100 |

55 75 85 95 100 |

– 75 85 – 100 |

| Сталь (σв=1150 МПа) |

0,12 0,20 |

155 185 |

60 95 |

40 60 |

– – |

Работы Г. Майера и Р. А. Уолкера показывают, что в некоторых случаях увеличение предела твердости и прочности ведет к снижению предела выносливости соединений с резьбой, термообработка которых происходила после изготовления резьбы. Вызвано это тем, что верхние слои обезуглероживаются. При этом если резьба была накатана на заготовках предварительно прошедших термообработку, уменьшение предела выносливости не наблюдается.

Майера и Р. А. Уолкера показывают, что в некоторых случаях увеличение предела твердости и прочности ведет к снижению предела выносливости соединений с резьбой, термообработка которых происходила после изготовления резьбы. Вызвано это тем, что верхние слои обезуглероживаются. При этом если резьба была накатана на заготовках предварительно прошедших термообработку, уменьшение предела выносливости не наблюдается.

В случае, если для изготовления болтов и шпилек были использованы стали марок C8ХА, 40ХН2МА, 18Х2Н4ВА отпуск проходит при значении температуры в 500-550 °С, что позволяет получить значение σв равным 1100-1200 МПа. Стоит отметить, что улучшение характеристик пластичности после достаточно высокого отпуска в дальнейшем положительно сказывается на работе соединения в условиях дополнительных нагрузок на изгиб, а также в условиях динамических перегрузок.

В тоже время кроме выше обозначенных марок некоторые отрасли машиностроения используют болты и шпильки, выполненные из сталей аустенитного и аустенитно-мартенситного классов, которые к тому же являются еще и коррозионно-стойкими. К примеру, это могут быть стали марок 12Х18Н10Т, 14Х17Н2, 07Х16Н6, 1Х15Н4АМЗ-Ш и некоторые другие.

К примеру, это могут быть стали марок 12Х18Н10Т, 14Х17Н2, 07Х16Н6, 1Х15Н4АМЗ-Ш и некоторые другие.

Два последних варианта сталей являются наиболее перспективными. После их закалки на воздухе до температуры, при которой происходит растворение карбидов, обе марки стали имеют полностью аустенитную структуру. В последующем сталь подвергается обработке холодом при температуре в минус 70 °С в течение двух часов. Или в течение четырех часов, при температуре в минус 50 °С. В результате чего происходит упрочнение стали и ее мартенситное превращение.

В тоже время, указанные стали отличает их высокая сопротивляемость коррозии, вязкость и достаточная пластичность при высоких значения прочности. Так, для стали марки 07Х16Н6 σв равно 1250 МПа, а для стали марки 1Х15Н4АМЗ-Ш σв равно 1450 МПа. К тому же еще одной особенностью этих сталей является их малая чувствительность к воздействию концентраторов напряжений, что важно в случае динамического нагружения всего соединения.

Как показали результаты работы Я. Потака при использовании в соединениях болтов, выполненных из стали марок 07X16Н6 и 14Х17Н2 σап равно 135 и 95 МПа соответственно, при резьбе М8.

Рис. 2.

Кривые усталости для резьбовых соединений, выполненных из сплава ВТ9

Для последних нескольких лет характерным явлением стало использование болтов, выполненных из сплавов титана. В сравнении со сталью данные сплавы обладают более высоким пределом выносливости при условии одинаковой прочности на гладких образцах. Вместе с тем пластичность таких сплавов достаточно мала и ее значение не превышает величины в 12%, что в сочетании с высокой чувствительностью материала к образованию концентраций напряжений и качеству верхнего слоя зачастую приводит к снижению значения сопротивления усталости всего соединения.

Кроме этого, авторы исследовали влияние на предел выносливости соединений резьбового типа выполненных из стали ВТ9 конструктивных факторов. Испытания проводились с использованием шпилек и гаек, имеющих различный профиль своей резьбы М10*0,75, M10*l, М10*1,25 и М10.

Испытания проводились с использованием шпилек и гаек, имеющих различный профиль своей резьбы М10*0,75, M10*l, М10*1,25 и М10.

Для нарезания резьбы на одной партии шпилек использовался токарно-винторезный станок. Резцы этого станка имели пластины, выполненные из достаточно твердого сплава марки ВК8, и были заточены с использованием оптико-шлифовального станка. Для контроля профиля резьбы использовался инструментальный микроскоп. При этом шероховатость поверхности резьбы находилась в пределах 1,25-2,50 мкм. Для другой партии шпилек использовался резьбовой станок GWR = 80, диаметр роликов которого составлял 1700 мм и выполнены они были из стали Х12Ф1. Максимальная радиальная подача на оборот при накатывании резьбы составляла 0,075 мм/об. Для смазки и охлаждения использовалась такая жидкость, как сульфофрезол.

При накатывании и нарезании резьбы допуск точности соответствовал 4-й степени.

Для проведения испытаний на усталость применялись резонансные машины с частотой 90-95 Гц при среднем значении напряжений σт = (0,2 . .. 0,7) σт (по резьбовой части) и базе 107 циклов. Для контроля напряжения использовался тензометрический способ.

.. 0,7) σт (по резьбовой части) и базе 107 циклов. Для контроля напряжения использовался тензометрический способ.

В табл. 2 представлены результаты исследований зависимости σап от радиуса впадины и шага резьбы. Рис. 2 отображает распространенные кривые усталости характерные для резьбовых соединений при резьбе М10*1,25.

Так, была установлена закономерность, при увеличении размера впадины резьбы от изначального R=0 до последующего R=0,4Р предельная амплитуда значения σап увеличивается до значения в 200%. Если отношение R/P шага резьбы одинаково, то заметного влияния на изменения сопротивления усталости оказано не будет. Стоит отметить, что для стали марки 38ХА и сплава ВТ9 с нарезной резьбой предел выносливости имеет практически одинаковое значение. Накатывание резьбы, когда R = 0,108 Р никак не влияет на σап соединения и даже может привести к снижению этого значения. С увеличением радиуса впадины до значения R = (0,2 … 0,3) Р можно добиться значительного увеличения предела выносливости при использовании титановых сплавов. В тоже время возрастание значения σm влечет снижение σап, которое отличается своей интенсивностью, соответствующие данные приведены в табл. 2, что объясняется малой глубиной проникновения характерной для остаточных напряжений сжатия, оставшихся от накатывания резьбы из-за слабой пластичности сплавов титана.

В тоже время возрастание значения σm влечет снижение σап, которое отличается своей интенсивностью, соответствующие данные приведены в табл. 2, что объясняется малой глубиной проникновения характерной для остаточных напряжений сжатия, оставшихся от накатывания резьбы из-за слабой пластичности сплавов титана.

Одним из обязательных условий надежной работы резьбовых соединений, выполненных из титановых сплавов в ответственных соединениях, является увеличение до R = (0,20 … 0,25) Р, радиуса впадины резьбы.

В целях улучшения свинчиваемости применяют стальные гайки (вместо титановых), что влечет уменьшение значения σап на 10%, это обусловлено не таким равномерным распределением нагрузки, воздействующей на витки.

Болт с шестигранной головкой 7/16″-14 класса 8 — желтый цинк

Главная » Болт с шестигранной головкой 7/16″-14 класса 8 — желтый цинк — крупная резьба

Болт с шестигранной головкой класса 8 с желтым цинковым покрытием: (##) Количество штук в 1 фунте

Болты с шестигранной головкой класса 8 изготовлены из среднеуглеродистой легированной стали и подвергнуты термической обработке.![]() Болт с шестигранной головкой класса 8 имеет большую прочность на растяжение, чем болт с шестигранной головкой класса 5 и класса 2. Они предназначены для использования в условиях высоких нагрузок. Длина болта с шестигранной головкой определяется путем измерения расстояния от головки болта до основания резьбы. Пожалуйста, обратите внимание, что вы покупаете по фунтам, так что подтвердите свои штуки, когда решаете, сколько купить. (##) Количество штук в 1 фунте. Болты диаметром более 6 дюймов могут быть из простой стали или из желтого цинка.

Болт с шестигранной головкой класса 8 имеет большую прочность на растяжение, чем болт с шестигранной головкой класса 5 и класса 2. Они предназначены для использования в условиях высоких нагрузок. Длина болта с шестигранной головкой определяется путем измерения расстояния от головки болта до основания резьбы. Пожалуйста, обратите внимание, что вы покупаете по фунтам, так что подтвердите свои штуки, когда решаете, сколько купить. (##) Количество штук в 1 фунте. Болты диаметром более 6 дюймов могут быть из простой стали или из желтого цинка.

| 8 класс | Диаметр: | 7/16 | |

| Покрытие: | Желтый цинк или обычный | Количество потоков: | 14 |

| Материал: | Сталь | Длина резьбы: | 1-1/8 |

| Тип головки: | Шестнадцатеричный | Размер гнезда: | 5/8 |

| Испытательная нагрузка, фунты: | 12 800 | Прочность на растяжение, фунты: | 15 900 |

SAE J429 Требования к испытательной нагрузке и пределу прочности на растяжение Свыше

Длина измеряется от нижней части головки до низа болта

Страна происхождения варьируется; Страна происхождения может быть изменена

Если важно покрытие, отправьте запрос

| Длина/Размер | Цена/1 фунт | Кол-во | |

1 дюйм (17 шт. ) ) | $ 7,25 | ||

| 1 1/4” (15) | $ 7,25 | ||

| 1 1/2 дюйма (13) | $ 7,25 | ||

| 1 3/4” (12) | $ 7,25 | ||

| 2” (10) | $ 7,25 | ||

| 2 1/2” (8) | $ 7,25 | ||

| 3 дюйма (7) | $ 7,25 | ||

| 3 1/2” (6) | $ 7,25 | ||

| 4 дюйма (6) | $ 7,25 | ||

| 4 1/2” (5) | $ 7,25 | ||

| 5 дюймов (5) | $ 7,25 | ||

| 5 1/2 дюйма (5) | $ 7,25 | ||

| 6 дюймов (4) | $ 7,25 | ||

| 6 1/2″ (каждый) | 6,00 $ | ||

| 7 дюймов (каждый) | 7,00 $ | ||

| 8 дюймов (каждый) | $ 7,70 |

| Длина/Размер | Цена/уп | Кол-во | Кол-во | |

| 1 дюйм | 69,50 $ | 10 фунтов. | ||

| 1 1/4 дюйма | 69,50 $ | 10 фунтов. | ||

| 1 1/2 дюйма | 69,50 $ | 10 фунтов. | ||

| 1 3/4 дюйма | 69,50 $ | 10 фунтов. | ||

| 2” | 69,50 $ | 10 фунтов. | ||

| 2 1/2 дюйма | 69,50 $ | 10 фунтов. | ||

| 3 дюйма | 69,50 $ | 10 фунтов. | ||

| 3 1/2 дюйма | 69,50 $ | 10 фунтов. | ||

| 4 дюйма | 69,50 $ | 10 фунтов. | ||

| 4 1/2 дюйма | 69,50 $ | 10 фунтов. | ||

| 5 дюймов | 69,50 $ | 10 фунтов. | ||

| 5 1/2 дюйма | 69,50 $ | 10 фунтов. | ||

| 6 дюймов | 69,50 $ | 10 фунтов. | ||

| 6 1/2″ (10 шт.) | 51,00 $ | 10 (шт) | ||

7 дюймов (10 шт. ) ) | $ 59,50 | 10 (шт) | ||

| 8 дюймов (10 шт.) | 65,45 $ | 10 (шт) |

| Длина/Размер | Цена/коробка | Кол-во | Кол-во | |

| 1 дюйм | 166,25 $ | 25 фунтов. | ||

| 1 1/4 дюйма | 166,25 $ | 25 фунтов. | ||

| 1 1/2 дюйма | 166,25 $ | 25 фунтов. | ||

| 1 3/4 дюйма | 166,25 $ | 25 фунтов. | ||

| 2” | 166,25 $ | 25 фунтов. | ||

| 2 1/2 дюйма | 166,25 $ | 25 фунтов. | ||

| 3 дюйма | 166,25 $ | 25 фунтов. | ||

| 3 1/2 дюйма | 166,25 $ | 25 фунтов. | ||

| 4 дюйма | 166,25 $ | 25 фунтов. | ||

| 4 1/2 дюйма | 166,25 $ | 25 фунтов. | ||

| 5 дюймов | 166,25 $ | 25 фунтов. | ||

| 5 1/2 дюйма | 166,25 $ | 25 фунтов. | ||

| 6 дюймов | 166,25 $ | 25 фунтов. |

Аналогичные позиции

Fastenerdata – Прочность на растяжение крепежа 10-n-

Похоже, в вашем браузере отключен JavaScript.

Для использования функций этого веб-сайта в вашем браузере должен быть включен JavaScript.

Прочность на растяжение крепежа

Прочность на растяжение – это наиболее широко связанное механическое свойство резьбового крепежа, представляющее собой максимальную приложенную нагрузку на растяжение, которую крепежный элемент может выдержать до разрушения. Его также называют Предел прочности при растяжении UTS. Системы прочности для болтов основаны на уровнях их предела прочности при растяжении, когда болт подвергается растяжению вдоль своей оси и соответственно удлиняется. Если приложена небольшая нагрузка, величина растяжения также невелика, и болт растягивается упруго; когда нагрузка снимается, болт возвращается к своей первоначальной длине, и предел упругости не превышен.

Его также называют Предел прочности при растяжении UTS. Системы прочности для болтов основаны на уровнях их предела прочности при растяжении, когда болт подвергается растяжению вдоль своей оси и соответственно удлиняется. Если приложена небольшая нагрузка, величина растяжения также невелика, и болт растягивается упруго; когда нагрузка снимается, болт возвращается к своей первоначальной длине, и предел упругости не превышен.

Ссылки Метрическая система Американские дюймы Сравнение Европы и Америки Британские дюймы 0003

Предел текучести болта

Если мы увеличим нагрузку на болт сверх его предела упругости, мы достигнем его предела текучести , и болт останется постоянно растянутым.

В конце концов, при дальнейшем увеличении нагрузки болт достигает своей предельной нагрузки и максимального натяжения, эту точку нельзя превышать, иначе у крепежного элемента образуется уменьшенный стержень, называемый сужением, и он выйдет из строя.

Метрический диапазон растяжения

Показан как в Н/мм в квадрате, так и в тоннах на квадратный дюйм, что позволяет сравнивать метрические и дюймовые крепежные детали. См. все три таблицы.

КЛАСС СВОЙСТВ КРЕПЕЖА

Класс свойств – это система обозначений, которая определяет прочность болта или гайки.

Для метрических крепежных изделий классы прочности обозначаются числами, где увеличивающиеся числа обычно представляют возрастающую прочность на растяжение.

Обозначение болтов состоит из двух частей:

1. Первая цифра двузначного символа или первые две цифры трехзначного символа приблизительно равны 1/100 минимального предела прочности при растяжении в МПа.

2. Последняя цифра приблизительно равна 1/10 отношения, выраженного в процентах, между минимальным пределом текучести и минимальным растягивающим напряжением. Следовательно, крепеж с классом прочности 8,8 имеет минимальный предел прочности при растяжении 800 МПа и предел текучести 0,8×800=640 МПа.

Система обозначения метрических гаек представляет собой однозначный или двузначный символ. Цифры приблизительно равны 1/100 минимального предела прочности при растяжении в МПа. Например, гайка 8 класса прочности имеет минимальный предел прочности при растяжении 800 МПа.

Болты или винты определенного класса прочности должны быть собраны с гайкой эквивалентного класса, но могут быть собраны с гайкой более высокого класса прочности, чтобы предотвратить срыв резьбы.

Американский дюйм

Европа/Американский класс/Сравнение класса

для общего эталона.

Ассортимент изделий, подпадающих под действие SAE J429, составляет от ¼ до 1-1/4 дюйма в диаметре, если не указано иное.

Для конкретных механических требований следует ссылаться на самую последнюю версию полного стандарта.

ASTM A307 для низкого качества и ASTM 449для SAE5 также упоминается при указании механических требований и требований к материалам; Стандарты ASME не распространяются на материалы или механические свойства.