Прочность на разрыв стали: Прочность материалов на разрыв или напряжение при разрыве (Таблица)

alexxlab | 06.05.2023 | 0 | Разное

Прочность материалов на разрыв или напряжение при разрыве (Таблица)

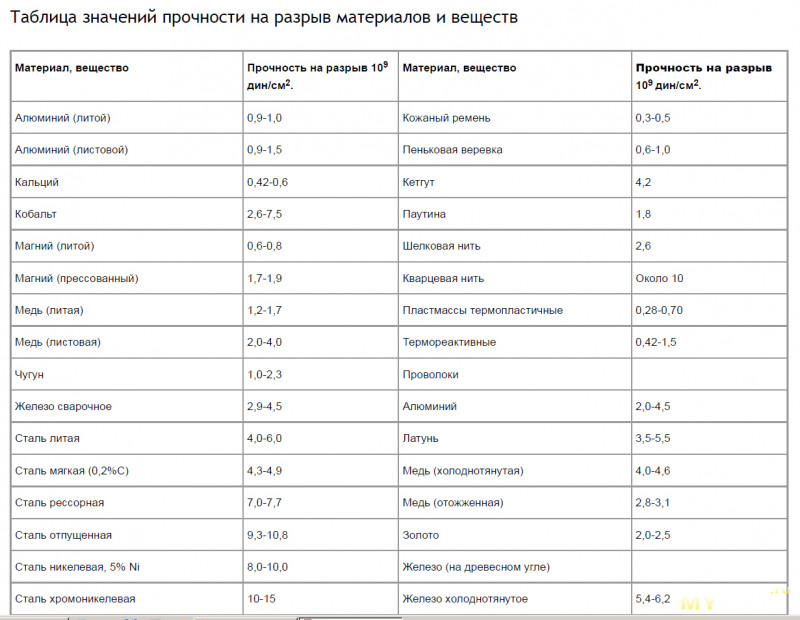

Прочность на разрыв или напряжение при разрыве выражаются в дин/см2. Предел упругости всегда лежит ниже напряжения при разрыве. Процесс волочения материалов, т.е. изготовление проволоки увеличивает сопротивление на разрыв, и чем тоньше проволока, тем больше напряжения при разрыве. В золоте при его обработке обычно обнаруживается увеличение напряжения на разрыв вследствие его пластичности.

Технические свойства материалов (т.е. разрушающее напряжение, усталость, текучесть и т.д.) при нормальной или повышенной температурах.

Чтобы привести значения, выраженные в дин/см2, к приблизительным значениям в кгс/мм2, надо первые разделить на 108; чтобы привести к значениям в фунт-сила/кв.дюйм – разделить на 7*104; к значениям тонна-сила/кв.дюйм – разделить на 1,5*108.

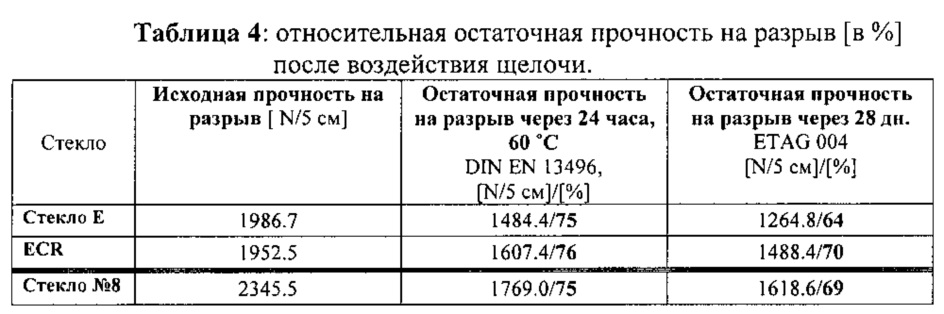

Таблица значений прочности на разрыв материалов и веществ

|

Материал, вещество |

Прочность на разрыв 109 дин/см2. |

Материал, вещество |

Прочность на разрыв 109 дин/см2. |

|

Алюминий (литой) |

0,9-1,0 |

Кожаный ремень |

0,3-0,5 |

|

Алюминий (листовой) |

0,9-1,5 |

Пеньковая веревка |

0,6-1,0 |

|

Кальций |

0,42-0,6 |

Кетгут |

|

|

Кобальт |

2,6-7,5 |

Паутина |

1,8 |

|

Магний (литой) |

0,6-0,8 |

Шелковая нить |

2,6 |

|

Магний (прессованный) |

1,7-1,9 |

Кварцевая нить |

Около 10 |

|

Медь (литая) |

1,2-1,7 |

Пластмассы термопластичные |

0,28-0,70 |

|

Медь (листовая) |

2,0-4,0 |

Термореактивные |

0,42-1,5 |

|

Чугун |

1,0-2,3 |

Проволоки |

|

|

Железо сварочное |

2,9-4,5 |

Алюминий |

2,0-4,5 |

|

Сталь литая |

4,0-6,0 |

Латунь |

3,5-5,5 |

|

Сталь мягкая (0,2%С) |

4,3-4,9 |

Медь (холоднотянутая) |

4,0-4,6 |

|

Сталь рессорная |

7,0-7,7 |

Медь (отожженная) |

2,8-3,1 |

|

Сталь отпущенная |

9,3-10,8 |

Золото |

2,0-2,5 |

|

Сталь никелевая, 5% Ni |

8,0-10,0 |

Железо (на древесном угле) |

|

|

Сталь хромоникелевая |

10-15 |

Железо холоднотянутое |

5,4-6,2 |

|

Свинец (литой) |

0,12-0,17 |

Железо отожженное |

4,6 |

|

Олово (литое) |

0,2-0,35 |

Сталь поделочная |

Около 11 |

|

Цинк (листовой) |

1,1-1,5 |

Сталь отпущенная |

15,5 |

|

Латунь (66% Cu) литая |

1,5-1,9 |

Сталь холоднотянутая |

18,6-23,3 |

|

Латунь (34% Cu) листовая |

2,3-2,7 |

Никель |

5,0-9,0 |

|

Бронза фосфористая (литая) |

1,8-2,8 |

Платина |

3,3-3,7 |

|

Пушечный металл (90% Cu, 10% Sn) |

1,9-2,6 |

Серебро |

2,9 |

|

Мягкий припой |

0,55-0,75 |

Тантал |

8-11 |

|

Неметаллы: |

|

Бронза фосфористая |

6,9-10,8 |

|

Стекло |

0,3-0,9 |

Нейзильбер |

4,6 |

| Дерево1 |

|

Дюралюминий |

4,0-5,5 |

|

Ясень, бук, дуб, тик, красное дерево |

0,6-1,1 |

Вольфрам |

15-35 |

|

Пихта, смолистая сосна |

0,4-0,8 |

Палладий |

3,5-4,5 |

|

Красные или белые еловые доски |

0,3-0,7 |

Молибден |

11-30 |

|

Белая или желтая сосна |

0,2-0,5 |

Pt+10% Rh |

6,3 |

|

|

|

Цирконий отожженный |

2,6-3,9 |

|

|

|

Цирконий холоднотянутый |

10 |

1) Вдоль волокон

Таблица пересчета значений твердости и предела прочности на разрыв ” Imprintec

Для надежной работы вам необходимо знать свойства ваших материалов. Важной процедурой для этого является испытание на твердость: твердость определяется быстро и легко с помощью твердомера. Таблица пересчета значений твердости и предела прочности на растяжение согласно DIN EN ISO 18265 позволяет, по крайней мере, приблизительную оценку предела прочности на растяжение Rm, основанную на значении твердости для различных материалов стали.

Однако: Для таких материалов, как алюминий и никель, переход с твердости на прочность при растяжении невозможен, так как отсутствуют таблицы пересчета. Кроме того, кроме предела прочности при растяжении, нельзя говорить о 0,2%-ном доказательственном напряжении – для этого необходимо проведение дорогостоящего и деструктивного испытания на растяжение в лаборатории по испытанию материалов. Это уже не актуально для современного контроля и обеспечения качества продукции.

Важной процедурой для этого является испытание на твердость: твердость определяется быстро и легко с помощью твердомера. Таблица пересчета значений твердости и предела прочности на растяжение согласно DIN EN ISO 18265 позволяет, по крайней мере, приблизительную оценку предела прочности на растяжение Rm, основанную на значении твердости для различных материалов стали.

Однако: Для таких материалов, как алюминий и никель, переход с твердости на прочность при растяжении невозможен, так как отсутствуют таблицы пересчета. Кроме того, кроме предела прочности при растяжении, нельзя говорить о 0,2%-ном доказательственном напряжении – для этого необходимо проведение дорогостоящего и деструктивного испытания на растяжение в лаборатории по испытанию материалов. Это уже не актуально для современного контроля и обеспечения качества продукции.

Новый метод печати в соответствии с DIN SPEC 4864 от Imprintec решает эти ограничения таблицы пересчета значений твердости и предела прочности на растяжение в соответствии с DIN EN ISO 18265: Вы получаете все важные ключевые фигуры за одну процедуру испытания!

Узнайте больше о том, как процесс оттиска Imprintec позволяет избежать недостатков преобразования твердости в прочность на растяжение, и свяжитесь с нами напрямую:

Часто задаваемые первоначальные вопросы о способе вдавливания по сравнению с преобразованием из твердости в прочность на растяжение

Какие материалы можно протестировать?

В принципе, можно проводить испытания всех металлических материалов, которые деформируют пластику и производят удар в области края испытательной вмятины при проникновении испытательного зонда. В разделе ” Материалы” Вы найдете обзор всех проверенных до настоящего времени материалов.

В разделе ” Материалы” Вы найдете обзор всех проверенных до настоящего времени материалов.

Какие характерные значения определены?

Метод вдавливания Imprintec определяет сравнительные характерные значенияRIp0.2 и сопротивление растяжению RIm для испытания на растяжение.

У вас есть еще вопросы? Ознакомьтесь с нашим FAQ или свяжитесь с нашими специалистами напрямую!

Измеренный и смоделированный надувной профиль для получения оттиска твердостиВзгляните на таблицу пересчета значений твердости и предела прочности при растяжении: Предыдущее пересчет с твердости на предел прочности при растяжении в деталях

Преобразование твердости в прочность на растяжение известно из DIN EN ISO 18265, для которого результаты эмпирической работы были использованы для преобразования твердости в прочность на растяжение. Основой стали статистически подтвержденные испытания на твердость и растяжение. Наиболее распространенные методы – это методы Роквелла, Бринелла и Виккерса. Таблица пересчета значений твердости и прочности при растяжении имеет большое значение, так как с ее помощью можно сэкономить больше времени, средств и разрушений при проведении испытаний на растяжение. Тем не менее, существуют ограничения на конвертацию.

Наиболее распространенные методы – это методы Роквелла, Бринелла и Виккерса. Таблица пересчета значений твердости и прочности при растяжении имеет большое значение, так как с ее помощью можно сэкономить больше времени, средств и разрушений при проведении испытаний на растяжение. Тем не менее, существуют ограничения на конвертацию.

Ограничения по материалам в таблице пересчета в соответствии с DIN EN ISO 18265.

Согласно стандарту, преобразование твердости по Роквеллу (HRC), твердости по Бринеллю (HB) и твердости по Виккерсу (HV) в предел прочности при растяжении применяется:

- нелегированная сталь и низколегированная сталь

- литая сталь

- закалённая и отпущенная сталь

- инструментальная сталь 1.1243

- инструментальная сталь 1.2714

При преобразовании в прочность при растяжении необходимо также учитывать повышенную погрешность измерений. Большое количество материалов, таких как Cr-Ni сталь, литые алюминиевые сплавы и кованые сплавы, титан, медь или никель не указаны в опубликованных таблицах пересчета.

Ограничение по характеристическим значениям: Не определено

0,2% доказательное напряжение Rp0,2 возможно.

С помощью таблицы пересчета значений твердости и предела прочности на растяжение по DIN EN ISO 18265 нельзя определить 0,2%-ное доказательное напряжение Rp0,2. Тем не менее, 0,2%-ное доказательное напряжение играет важную роль в качестве характерной величины при механической характеристике металлов.

Оставьте эти ограничения позади: инновационный метод печати Imprintec сочетает в себе проверенную временем технологию испытаний с последними достижениями в области испытаний современных материалов!

Метод вдавливания в соответствии с DIN SPEC 4864 вместо таблицы пересчета для значений твердости и прочности на растяжение: Оптимальное использование функциональной взаимосвязи между вдавливанием по твердости и поведением при напряжении-деформации.

Стандарт DIN EN ISO 18265, приведенный в таблице пересчета значений твердости и прочности при растяжении, указывает, что между твердостью и испытанием на растяжение существуют значительные различия в напряжении материала. Кроме того, указывается, что выведение функциональной зависимости между твердостью и прочностью на растяжение является очень сложным.

Кроме того, указывается, что выведение функциональной зависимости между твердостью и прочностью на растяжение является очень сложным.

Такая взаимосвязь была установлена благодаря новым открытиям в области материаловедения и моделирования материалов: В процессе вдавливания Imprintec в качестве основы для определения предела прочности при растяжении Rm, а также предела текучести Rp0,2 используется вдавливание материала при твердости.

Определение материального расстройства: Увеличение площади поверхности образца, формирующейся вне зоны контакта индентора с образцом, в результате приложения силы индентором в результате перемещения материала.

Оттиск твердости во всей его деформированной геометрии дает новую информацию. Так называемая “куча” или “рвота” материала показывает поведение материала при пластической деформации и ведет себя – как отпечаток пальца – характерно для материала. Процесс отпечатков Imprintec использует эту информацию и устанавливает функциональную связь между отпечатками и стрессовым поведением.

Вывод: процесс печати Imprintec дает больше преимуществ, чем таблица пересчета значений твердости и прочности на растяжение.

Тестирование 0,2% доказанного напряжения Rp0

,2 Помимо предела прочности при растяжении Rm, на сайте

также определено 0,2%-ное доказательство предела прочности при растяжении Rp0,2.

перекрёстное испытание материалов

Помимо нелегированных и низколегированных сталей, могут также испытываться такие материалы, как алюминий, никель и высоколегированные стали.

По сравнению с преобразованием твердости в прочность на растяжение с помощью преобразовательной таблицы, метод вдавливания в соответствии с DIN SPEC 4864 обеспечивает 0,2%-ное доказательственное напряжение Rp0,2, а также прочность на растяжение Rm для многих металлов во всех материалах. Это переосмысливает процессы испытаний, связанные с производством, и лабораторное использование для определения механических свойств.

Это переосмысливает процессы испытаний, связанные с производством, и лабораторное использование для определения механических свойств.

Ваши преимущества при использовании метода вдавливания по сравнению с таблицей пересчета по значениям твердости и прочности на растяжение:

- Экономичные результаты без трудоемкой пробоподготовки

- низко-разрушающие и быстрые испытания, которые облегчают ежедневную работу испытателей материалов.

- совершенствуется процесс обеспечения качества

Imprintec GmbH

Universitätsstraße 142

44799 Бохум

T +49 (0) 234970414 00

F +49 (0) 234970414 09

Прочность стали на растяжение и предел текучести стали

В чем разница между пределом текучести и пределом текучести?

Важно знать как предел текучести, так и предел прочности на растяжение, поскольку каждый из них влияет на производство и использование стали (и многих других материалов, но мы сосредоточимся на стали). Итак, в чем разница между пределом текучести и пределом прочности? Самая большая разница в том, что предел прочности при растяжении катастрофичен, а предел текучести — это всего лишь остаточная деформация. Ниже мы более подробно остановимся на обоих из них, а также поговорим о том, что такое удлинение по отношению к прочности на растяжение.

Итак, в чем разница между пределом текучести и пределом прочности? Самая большая разница в том, что предел прочности при растяжении катастрофичен, а предел текучести — это всего лишь остаточная деформация. Ниже мы более подробно остановимся на обоих из них, а также поговорим о том, что такое удлинение по отношению к прочности на растяжение.

Что такое предел прочности?

Растяжимый по определению означает способность растягиваться или растягиваться. Прочность на растяжение – это сопротивление стали разрушению при растяжении. Он используется для указания момента, когда сталь переходит от упругой (временной) к пластической (постоянной) деформации. Обычно она измеряется в единицах силы на площадь поперечного сечения. Как только кусок стали вытягивается за пределы точки растягивающего напряжения, он распадается на части.

Прочность стали на растяжение покажет нам, какое напряжение растяжения сталь может выдержать, пока оно не приведет к разрушению двумя способами: вязкому или хрупкому разрушению.

- Вязкое разрушение – рассматривайте это как предварительную стадию разрушения, когда оно выталкивается за пределы предела текучести до остаточной деформации.

- Хрупкое разрушение – это последний этап, на котором проводится измерение предела прочности при растяжении.

По сути, предел прочности при растяжении измеряется максимальным напряжением, которое сталь может выдержать при растяжении или растяжении до разрыва.

Что такое предел текучести?

Предел текучести — это максимальное напряжение, которое можно приложить, прежде чем оно начнет постоянно менять форму. Это приближение к пределу упругости стали. Если к металлу добавляется напряжение, но оно не достигает предела текучести, он вернется к своей первоначальной форме после того, как напряжение будет снято. Когда напряжения превышают предел текучести, сталь не сможет прийти в норму. Предел текучести представляет собой верхний предел нагрузки, которую можно безопасно приложить к металлу, что делает его очень важным числом, которое необходимо знать при проектировании компонентов.

Удлинение

Удлинение — это процент растяжения от исходной длины стали до точки разрыва, показывающий, насколько пластична сталь. Пластичность — это способность стали растягиваться, не становясь при этом более хрупкой или слабой. Чем пластичнее он, тем более пластичен продукт. Удлинение — это хороший показатель, на который следует обратить внимание, чтобы определить, правильный ли продукт вы выбираете для своего проекта.

Хотя прочность на растяжение важна, вы не должны принимать решение, основываясь исключительно на ней. Вы также хотите принять во внимание предел текучести, разницу между пределом текучести и пределом текучести и процентное удлинение.

Если вам понравился этот пост, ознакомьтесь с нашим постом о твердости и прокаливаемости, чтобы узнать о различиях между ними в сталелитейной промышленности!

Прочность стали на растяжение, предел текучести

Последнее обновление 13 июля 2022 г.

Прочность стали на растяжение определяется как сопротивление стали разрушению под действием растягивающего напряжения. Он используется для определения перехода от упругой деформации к пластической деформации в стали. Обычно выражается в единицах силы на площадь поперечного сечения. Кусок стали развалится после того, как он превысит предел прочности на растяжение. Прочность стали на растяжение показывает, какое растягивающее усилие она может выдержать, прежде чем произойдет вязкое или хрупкое разрушение.

Он используется для определения перехода от упругой деформации к пластической деформации в стали. Обычно выражается в единицах силы на площадь поперечного сечения. Кусок стали развалится после того, как он превысит предел прочности на растяжение. Прочность стали на растяжение показывает, какое растягивающее усилие она может выдержать, прежде чем произойдет вязкое или хрупкое разрушение.

Что такое вязкое разрушение?

Пластическое разрушение происходит, когда податливый объект подвергается обширной пластической деформации или сужению. Обычно это происходит до полного разрушения материала. Разрушение высокопластичных материалов называется вязким разрывом. В таких ситуациях материалы не растрескиваются, а разрываются. Значительное количество энергии поглощается и медленно распространяется при вязком разрушении до того, как произойдет разрушение. Вязкое разрушение также является другим термином для вязкого разрушения.

Под действием статической нагрузки у большинства пластичных металлов наблюдается образование шейки и пластическая деформация. Эти пластические деформации возникают до окончательного разрушения материалов. Форма поверхностей излома позволяет наблюдать значительную долю пластических разрушений. Пластическое разрушение металлов под действием растягивающих нагрузок можно рассматривать как форму чаши и конуса. Фазы разрушения чаши и конуса можно описать как; шейка, образование мелких полостей, образование трещин и чашечно-конусных изломов.

Эти пластические деформации возникают до окончательного разрушения материалов. Форма поверхностей излома позволяет наблюдать значительную долю пластических разрушений. Пластическое разрушение металлов под действием растягивающих нагрузок можно рассматривать как форму чаши и конуса. Фазы разрушения чаши и конуса можно описать как; шейка, образование мелких полостей, образование трещин и чашечно-конусных изломов.

Что такое хрупкое разрушение?

Хрупкое разрушение – это резкое, очень быстрое растрескивание элементов под нагрузкой, с небольшими или отсутствующими признаками пластичности или пластического износа до разрушения. Когда элемент подвергается хрупкому разрушению, не происходит утончения или образования шейки, в отличие от большинства других разрушений при растяжении, когда структура пластически растягивается в условиях перегрузки и становится тоньше до точки разрыва.

Низкие температуры являются частой причиной хрупкого разрушения. Хрупкое разрушение возможно, если температура стали равна или ниже ее температуры перехода из хрупкого состояния в пластичное. Когда вы сочетаете это с дефектом критического размера и высоким напряжением на дефекте, вы, вероятно, получите хрупкий перелом.

Когда вы сочетаете это с дефектом критического размера и высоким напряжением на дефекте, вы, вероятно, получите хрупкий перелом.

Хрупкие изломы, как и вязкие изломы, имеют отчетливую поверхность излома. Поверхность излома при хрупком разрушении обычно довольно гладкая. Трещина распространяется в материале с помощью процесса, известного как расщепление.

Прочность на растяжение стали

Сталь является одним из самых популярных строительных материалов. Он широко используется во всем, от жилищного строительства до небоскребов, и высоко ценится за его гибкость, невероятно высокую прочность на растяжение и ценность. Сталь поставляется в различных типах, которые используются в строительстве. Каждый из них имеет различные свойства и, как следствие, конкретные области применения в строительстве. Прочность стали на растяжение очень важна для балок, плит и колонн, используемых в строительстве.

Величина напряжения растяжения (растяжения), которому материал может противостоять до растрескивания или разрушения, называется пределом прочности при растяжении . Предел прочности материала на растяжение определяется путем деления измеренной площади материала (поперечного сечения) на приложенное к материалу напряжение, которое обычно выражается в МПа или ньютонах на квадратный миллиметр материала. Прочность на растяжение является ценным показателем способности материала работать в приложении и обычно используется для описания свойств металлов и сплавов.

Предел прочности материала на растяжение определяется путем деления измеренной площади материала (поперечного сечения) на приложенное к материалу напряжение, которое обычно выражается в МПа или ньютонах на квадратный миллиметр материала. Прочность на растяжение является ценным показателем способности материала работать в приложении и обычно используется для описания свойств металлов и сплавов.

1. Предел текучести

Под действием напряжения материал подвергается восстанавливаемой деформации. Предел текучести материала показывает напряжение, при превышении которого его деформация становится пластичной. Любая деформация, вызванная напряжениями, превышающими предел текучести, является постоянной. Из-за линейности упругой деформации предел текучести также известен как максимальное напряжение, достижимое без отклонения от пропорциональности напряжения-деформации. Большие деформации могут быть обнаружены за пределами этой точки с небольшим увеличением приложенной нагрузки или без него. Предел текучести рассчитывается в ньютонах на квадратный миллиметр (Н/мм2) или мегапаскалях.

Предел текучести рассчитывается в ньютонах на квадратный миллиметр (Н/мм2) или мегапаскалях.

Если приложенное напряжение меньше предела текучести стали, стальной металл восстановит свою первоначальную форму при снятии напряжения. Предел текучести обычно обозначается Fy.

Формула предела текучести:

σ y = P yp /A 0 9 0005

где P yp = нагрузка в точке текучести,

A 0 = исходная площадь поперечного сечения

Когда материал находится под напряжением меньшим, чем его предел текучести, он подвергается только упругой деформации (упругой деформации) без остаточной деформации.

2. Предел прочности при растяжении

Предел прочности при растяжении, также известный как предел прочности при растяжении или предел прочности, представляет собой наивысшую силу, которой может противостоять материал, прежде чем он разорвется или сломается при растяжении или растяжении. Прочность на растяжение противоположна прочности на сжатие, и они могут иметь очень разные значения.

Прочность на растяжение противоположна прочности на сжатие, и они могут иметь очень разные значения.

Формула предела прочности при растяжении:

σ max = P max /A 0

, где A0 = исходная площадь поперечного сечения,

Pmax = максимальная нагрузка

Это значение обычно намного выше, чем предел текучести (на 50–60 % больше, чем предел текучести для некоторых типов металлов). Образование шейки происходит, когда пластичный материал превышает свою максимальную прочность, а площадь поперечного сечения локально уменьшается. На кривой напряжение-деформация нет напряжения, превышающего предел прочности. Несмотря на то, что деформации будут продолжать нарастать, до достижения предела прочности напряжение обычно уменьшается. Поскольку это интенсивное свойство, его значение не зависит от размера испытуемого образца. Однако на него влияют и другие факторы, такие как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура испытательной зоны и материала.

Однако на него влияют и другие факторы, такие как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура испытательной зоны и материала.

Разница между пределом прочности при растяжении и пределом текучести

Максимальное напряжение, которое может выдержать материал, прежде чем он необратимо деформируется и потеряет способность возвращаться к своим первоначальным размерам, называется пределом текучести (именно здесь начинается пластическая деформация). Максимальное напряжение растяжения, при котором материал может разрушиться и сломаться, называется пределом прочности или пределом прочности при растяжении.

Прочность стали на растяжение или предел прочности стали на растяжение — это максимальное напряжение, которое сталь может выдержать до разрушения. Предел текучести стали – это величина напряжения, из-за которого сталь теряет свои упругие свойства.

Как измерить прочность стали на растяжение?

Испытание на растяжение, также известное как испытание на растяжение, является одним из самых основных и широко используемых методов механических испытаний. Испытание на растяжение включает в себя приложение растягивающей силы к материалу и измерение сопротивления образца напряжению. Измерения на растяжение определяют, насколько прочен материал и насколько он может удлиниться при этом. Испытания на растяжение обычно проводятся на электромеханических или унифицированных испытательных приборах, они просты в проведении и полностью стандартизированы.

Испытание на растяжение включает в себя приложение растягивающей силы к материалу и измерение сопротивления образца напряжению. Измерения на растяжение определяют, насколько прочен материал и насколько он может удлиниться при этом. Испытания на растяжение обычно проводятся на электромеханических или унифицированных испытательных приборах, они просты в проведении и полностью стандартизированы.

Испытание на растяжение может многое рассказать о материале. Мы можем получить полный профиль свойств материала при растяжении, испытав его во время растяжения. Когда эти данные отображаются на графике, получается кривая напряжения/деформации, которая показывает, как материал реагировал на приложенные силы. Точка разрушения представляет первостепенный интерес, но другие важные свойства, которые следует учитывать, включают деформацию, предел текучести и модуль упругости.

Что такое удлинение стали?

Процент растяжения или относительного удлинения от исходной длины стали до точки разрушения показывает, насколько пластичен металл.