Прочность при растяжении это: прочность при растяжении

alexxlab | 14.04.2023 | 0 | Разное

Условие прочности при растяжении-сжатии

Условие прочности при растяжении и сжатии: нормальные напряжения σ в сечениях бруса не должны превышать заданных допустимых напряжений [σ].

При продольном осевом нагружении (растяжении-сжатии) в поперечных сечениях бруса имеют место только нормальные напряжения σ. Поэтому для обеспечения прочности стержней и стержневых систем достаточно выполнение условия:

Здесь

σmax – максимальные расчетные нормальные напряжения в стержне,

N – внутренние продольные силы (принимаются с построенных эпюр),

А – соответствующая площадь поперечного сечения бруса,

[σ] – допустимые напряжения (расчетное сопротивление) для материала стержня, определяемое как:

n – коэффициент запаса прочности, устанавливаемый нормативными документами.

Данное условие означает что для того чтобы стержень при растяжении-сжатии оставался прочным, напряжения σ в его сечениях не должны превышать допустимых значений [σ].

В случаях, когда для материала стержней допустимые напряжения на растяжение [σ]р и на сжатие [σ]сж отличаются, при сравнении необходимо учитывать знак напряжений σ, который зависит только от знака соответствующих внутренних сил N.

Так, положительные значения напряжений σ сравниваются с [σ]р, отрицательные напряжения по модулю не должны превышать значения [σ]сж.

Данное условие прочности позволяет решать три основных задачи сопротивления материалов и технической механики:

Проверка на прочность.

В случае, когда известны внешние нагрузки, а также размеры и материал стержня можно выполнить проверку его прочности. Для этого по каждому участку рассчитывается величина нормальных напряжений σ, после чего максимальная из них сравнивается с заданным допустимым значением [σ].

Ответ в данной задаче дается в виде заключения:

- если σmax ≤ [σ] стержень прочный,

- если σmax > [σ] стержень непрочный.

Подбор размеров сечения (проектировочный расчет)

Эта задача является основной в технической механике. Здесь, по известным схеме нагружения и материалу стержня определяется минимально необходимая площадь поперечного сечения A обеспечивающая его прочность.

Для этого условие прочности записывается относительно искомой величины.

Полученные размеры в случае необходимости можно только увеличивать. Уменьшение размеров приведет к превышению напряжениями допустимых значений.

Определение грузоподъемности стержня.

Данная формула позволяет по известным размерам и материалу рассчитать величину допустимой внутренней силы, которую может выдержать стержень, оставаясь прочным.

В данном случае условие прочности записано относительно внутренней силы N.

Напряжения при растяжении-сжатии >

Расчеты на прочность при растяжении-сжатии >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

ВЫБЕРИТЕ РАЗДЕЛ МЕХАНИКИ

- Техническая механика (техмех)

- Теоретическая механика (теормех)

- Сопротивление материалов (сопромат)

- Строительная механика (строймех)

- Теория механизмов и машин (ТММ)

- Детали машин и ОК (ДМ)

- Инженерная механика (инжмех)

НАБОР СТУДЕНТА ДЛЯ УЧЁБЫ

На нашем сайте можно бесплатно скачать:

– Рамки A4 для учебных работ

– Миллиметровки разного цвета

– Шрифты чертежные ГОСТ

– Листы в клетку и в линейку

Сохранить или поделиться с друзьями

Помощь с решением

Поиск формул и решений задач

2.

4. Расчеты на прочность при растяжении

4. Расчеты на прочность при растяженииHomeСОПРОМАТ 2.4. Расчеты на прочность при растяжении

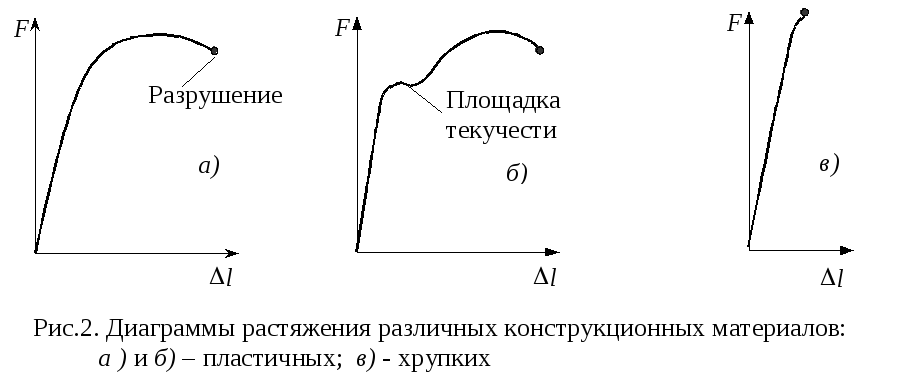

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др.

Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

НАШИ УСЛУГИ

Примеры решения задач по электротехнике

Типовые задания

Наши статьи

Предел прочности при растяжении

Предел прочности при растяжении (или для краткости предел прочности при растяжении) является важным свойством материалов, определяющим их механические характеристики. Это способность материала сопротивляться растрескиванию под действием напряжения. Этот параметр применим ко всем типам материалов, таким как провода, канаты, металлические балки и т. д.

Это способность материала сопротивляться растрескиванию под действием напряжения. Этот параметр применим ко всем типам материалов, таким как провода, канаты, металлические балки и т. д.Что такое предел прочности при растяжении?

Представьте себе полоску бумаги, за два конца которой вы тянете пальцами. Вы оказываете растягивающее усилие на полосу. Когда эта растягивающая сила превышает определенный порог, бумага рвется. Растягивающее напряжение, при котором это происходит, является пределом прочности этого материала, в данном случае бумаги.

При чрезмерном натяжении как жесткие, так и хрупкие материалы приближаются к пределу прочности. Вначале будет наблюдаться равномерная деформация. По всему телу материала длина увеличится, а ширина уменьшится на столько же.

Предел прочности при растяжении — это величина напряжения, которое заставляет материалы переходить из состояния однородной пластической деформации в локализованную концентрированную деформацию. Феномен образования шейки начинается в этот момент.

Процесс образования шейки

Окончательная прочность на растяжение является интенсивным свойством. Другими словами, она не зависит от размера выборки. Один и тот же материал с различным поперечным сечением будет иметь одинаковое значение прочности на растяжение.

Поскольку этот тип разрушения в системе может привести к отказу и потенциально опасным для жизни людям, необходимо обязательно учитывать этот параметр при выборе соответствующих материалов для применения.

Предел прочности при растяжении на кривой напряжения-деформации

Кривая напряжения-деформации может быть разделена на 4 основные области.

- Предел пропорциональности

- Предел доходности

- Деформационное упрочнение

- Шейка

Предел пропорциональности

В пределе пропорциональности материал образца ведет себя как пружина, и любое возникающее напряжение полностью обратимо. На кривой напряжения-деформации эта область называется областью Гука. Причина кроется в применимости закона Гука для сил, попадающих в эту область.

На кривой напряжения-деформации эта область называется областью Гука. Причина кроется в применимости закона Гука для сил, попадающих в эту область.

Предел текучести

Как только образец проходит предел текучести, он попадает в область предела текучести. В этот момент происходит остаточная деформация. С этого момента не имеет значения, ослабите ли вы силу растяжения или приложите силу в противоположном направлении, образец не вернется к своим первоначальным размерам.

Зона деформационного упрочнения

При дальнейшем увеличении растягивающего напряжения образец попадает в зону деформационного упрочнения. Это очень уникальный раздел, потому что кристаллическая структура материала меняется. Материал подвергается достаточному напряжению, что изменяется его микроструктура.

Как следует из названия, материал становится все тверже и жестче. Эта закалка может быть очень полезной и, следовательно, не обязательно плохой (холодная закалка, процессы холодной штамповки фактически используют эту область для придания прочности заготовке).

Область сужения

Непосредственно перед фазой сужения материал становится самым прочным из возможных. Материал максимально растянут. Когда мы доходим до фазы шеи, материал начинает ослабевать. Характеризуется локальным уменьшением площади поперечного сечения.

За пределами этой точки материал будет разрушаться. Он может выдерживать меньший стресс при увеличении нагрузки.

Мы можем вернуться к исходному уравнению, в котором говорится, что напряжение равно силе на единицу площади, и сделать вывод, что чем меньше площадь, тем выше напряжение. Материал перемещается за пределы этой точки до разрыва.

Почему важна прочность на растяжение?

Крайне важно знать прочность на растяжение конкретного металла или любого материала, чтобы убедиться, что это правильный выбор для применения. Это обеспечивает безаварийный срок службы.

Результаты выбора материалов с более низкой прочностью на растяжение, чем требуется для применения, могут быть катастрофическими.

Инженеры обращаются к пределу текучести на этапе проектирования , чтобы гарантировать, что напряжение никогда не превысит это значение. В противном случае конструкция испытывает остаточные деформации. Но предел прочности при растяжении говорит нам значение, которое необходимо для полного разрушения и разрушения.

Таким образом, конструкция крыши, которая подвергается большим нагрузкам из-за более высокой, чем обычно, снеговой нагрузки, может погнуть конструкцию. В то же время превышение значения предела прочности означает, что кровля может провалиться.

Прочность на растяжение и предел текучести

Инженеры используют предел текучести при разработке продуктов . Удержание нагрузки в пределах этой области гарантирует, что изделие не выйдет из строя. Это означает, что максимальная нагрузка всегда должна оставаться ниже предела текучести.

Обычно это делается путем определения максимальной нагрузки. С учетом специфики выбранного материала расчеты дают ответ на необходимую площадь поперечного сечения. Геометрия играет важную роль в том, насколько высокие нагрузки может выдержать деталь.

С учетом специфики выбранного материала расчеты дают ответ на необходимую площадь поперечного сечения. Геометрия играет важную роль в том, насколько высокие нагрузки может выдержать деталь.

В качестве дополнительной меры предосторожности добавлен коэффициент безопасности. Коэффициент безопасности обычно находится где-то между 1,5 и 2. Самый простой способ его использования — просто умножить максимальное значение нагрузки на коэффициент. Добавление коэффициента безопасности гарантирует, что неожиданные нагрузки и дефекты материала не приведут к поломке деталей.

Расчет на предельную прочность на разрыв означает, что ваша деталь будет постоянно деформироваться после воздействия нагрузки, для которой она была разработана. Кристаллическая структура материала может измениться, и он, вероятно, потеряет важное свойство. Это означает, что продукт больше не обладает теми характеристиками, которые могли быть причиной его выбора.

Здесь важно отметить, что некоторые инструменты, такие как ножи и гаечные ключи, подвергаются деформационному упрочнению, чтобы они могли быть прочнее и приблизиться к своему предельному значению прочности на растяжение, прежде чем они потенциально могут сломаться.

Испытание на растяжение пластичных металлических материалов

Прочность на растяжение измеряется путем удлинения образца в универсальной испытательной машине (UTM). UTM — это машина для испытаний на растяжение.

Образец удерживается на противоположных концах с помощью зажимов. Один из концов неподвижен, а другой тянется с отслеживанием сил в реальном времени. Постоянное увеличение силы происходит до тех пор, пока не будет достигнута точка, в которой образец разрушается. Запись данных испытаний на растяжение постоянна на протяжении всего процесса.

Этот прибор для испытаний на растяжение включает в себя такие функции, как сервоавтоматическое управление (электрогидравлическое), сбор данных, автоматическое измерение, отображение на экране и расчет результатов испытаний.

Максимальное приложенное усилие затем делится на площадь поперечного сечения, чтобы получить максимальное напряжение, которому он подвергался. Это максимальное напряжение является значением предела прочности при растяжении.

Единицей предела прочности при растяжении в системе СИ является Н/м2 или Паскаль, причем большие числа выражаются в мегапаскалях.

Источник: fractory.com

Типичные значения предела прочности при растяжении и текучести некоторых материалов

| Материал | Предел прочности при растяжении МПа | Предел текучести МПа |

| Акрил, прозрачный литой лист (ПММА) | 87 | 72 |

| Алюминиевый сплав 2014-T6 | 483 | 414 |

| Алюминиевый сплав 6061-T6 | 310 | 270 |

| Арамид (кевлар или тварон) | 3757 | 3620 |

| Бамбук | 350-500 | – |

| Базальтовое волокно | 4840 | – |

| Бериллий 99,9% Be | 448 | 345 |

| Кость (конечность) | 130 | 104-121 |

| Бор | 3100 | – |

| Нанотрубка из нитрида бора | 33000 | – |

| Латунь | 500 | 200+ |

| Углеродное волокно (Toray T1000G) (самое прочное искусственное волокно) | 6370 только волокно | – |

| Углеродная нанотрубка | 11000-63000 | – |

| Композиты из углеродных нанотрубок | 1200 | – |

| Чугун 4,5% C, ASTM A-48 | 200 | 130 |

| Хромованадиевая сталь AISI 6150 | 940 | 620 |

| Колоссальная карбоновая трубка | 7000 | – |

| Бетон | 44683 | – |

| Медь 99,9% Cu | 220 | 69 |

| Мельхиор 10 % Ni, 1,6 % Fe, 1 % Mn, остальное Cu | 350 | 130 |

| Алмаз | 2800 | 1600 |

| Эпоксидный клей | 11293 | – |

| Первые канаты из углеродных нанотрубок | 3600 | – |

| Стекло | 33 | – |

| Графен | 130000 | – |

| Полиэтилен высокой плотности (HDPE) | 37 | 26-33 |

| Высокопрочная пленка из углеродных нанотрубок | 9600 | – |

| Человеческий волос | 200-250 | 140-160 |

| Кожа человека | 20 | 15 |

| Железо (чистый монокристалл) | 3 | – |

| Жидкометаллический сплав | 550-1600 | 1723 |

| Мрамор | 15 | – |

| Нейлоновое волокно, вытянутое | 900 | – |

| Нейлон, формованный, тип 6/6 | 750 | 450 |

| Полибензоксазол (Зилон) | 5800 | 2700 |

| Полиэстер и ламинированный мат из рубленого волокна 30% Е-стекло | 100 | 100 |

| Полиэфирная смола (неармированная) | 55 | 55 |

| Резина | 16 | – |

| Сапфир (Al2O3) | 1900 | 400 при 25 °C, 275 при 500 °C, 345 при 1000 °C |

| Эпоксидный композит S-Glass | 2358 | 2358 |

| Кремний, монокристаллический (m-Si) | 7000 | – |

| Шелк тутового шелкопряда | 500 | |

Шелк паука (см. примечание ниже) примечание ниже) | 1000 | – |

| Шелковый паук, паук Дарвина | 1652 | |

| Сталь, 1090 мягкая | 841 | 247 |

| Сталь, 2800 мартенситностареющая сталь | 2693 | 2617 |

| Сталь, АэрМет 340 | 2430 | 2160 |

| Сталь AISI 4130, закалка в воде 855 °C (1570 °F), отпуск 480 °C (900 °F) | 1110 | 951 |

| Сталь, конструкционная сталь ASTM A36 | 400-550 | 250 |

| Сталь, API 5L X65 | 531 | 448 |

| Сталь, высокопрочный сплав ASTM A514 | 760 | 690 |

| Сталь, каротажный кабель Sandvik Sanicro 36Mo прецизионная проволока | 2070 | 1758 |

| Сталь нержавеющая AISI 302 – холоднокатаная | 860 | 520 |

| Вольфрам | 1510 | 941 |

| СВМПЭ | 52 | 24 |

| Волокна СВМПЭ (Dyneema или Spectra) | 2300-3500 | – |

| Волоконно-оптические нити из сверхчистого кварцевого стекла | 4100 | – |

| Вектран | 2850-3340 | – |

| Древесина сосна (параллельно волокнам) | 40 | – |

Изображения: www. avezaatstaal.nl

avezaatstaal.nl

Предельная прочность на растяжение | Американские микроиндустрии

Предел прочности при растяжении

Опубликовано: 5 октября 2021 г. в UncategorizedХотя вы можете быть незнакомы с термином предел прочности при растяжении, вы, вероятно, пожинаете плоды его измерения. От аэрокосмической промышленности до производства напитков существует бесчисленное множество способов, которыми прочность на растяжение повлияла на товары и услуги, которыми вы пользуетесь каждый день.

Например, если вы ездили на лифте в торговом центре или отеле, вы, вероятно, заметили ограничение по весу, напечатанное где-то внутри. Этот предел указывает, какое напряжение могут выдержать тросы лифта, прежде чем они сломаются. Этот предел был определен с помощью испытаний на растяжение. Пока ограничение по весу не достигнуто, пассажиры уверенно ездят по тросам лифта. Хотя вы, возможно, не полностью понимаете прочность на растяжение, вы все время полагаетесь на ее безопасность и качество.

Продолжайте читать, чтобы узнать больше о важности прочности на растяжение и о том, как она влияет на производственный процесс.

Что такое предел прочности при растяжении?

Предел прочности при растяжении относится к способности конкретного материала сопротивляться растяжению или растяжению. Сила растяжения или вытягивания называется растягивающим напряжением. Это важная характеристика для многих различных объектов, от резины до металла. Прочность на растяжение указывает на способность материала выдерживать нагрузку до ослабления.

Серия испытаний проводится для того, чтобы убедиться, что используемые производителями объекты и материалы достаточно прочны, чтобы выдерживать и выдерживать определенный вес и напряжение. Эти испытания обычно проводятся методом разрушающей инженерии в лабораториях по испытанию материалов.

Если вы потянете кусок пряжи за концы в противоположных руках, вы можете проверить его прочность на растяжение. Конечно, это будет не так научно и конкретно, как инженерное тестирование, но вы можете получить отличное представление о том, что эти тесты ищут. Нить будет растягиваться до тех пор, пока ее не натянут. За пределами этой точки кусок пряжи, скорее всего, начнет деформироваться. Если его растянуть сверх предельной прочности на растяжение, он не вернется к своей первоначальной форме или даже может начать разрываться.

Нить будет растягиваться до тех пор, пока ее не натянут. За пределами этой точки кусок пряжи, скорее всего, начнет деформироваться. Если его растянуть сверх предельной прочности на растяжение, он не вернется к своей первоначальной форме или даже может начать разрываться.

Понимание способности материала выдерживать вес и напряжение важно для производственного процесса. Прочность на растяжение влияет на то, какие материалы используются, а какие нет. Для продуктов, которые должны будут поднимать или тянуть значительный вес, производители должны знать, на какие характеристики обращать внимание при выборе материалов. В зависимости от своих потребностей они могут искать материалы с высокой или низкой прочностью на растяжение.

Свойства материалов с различной прочностью на растяжение

Свойства материалов с высокой прочностью на растяжение включают:

- Стойкость к разрыву и деформации при растяжении

- Используется для инструментов и механизмов, которые поднимают, поднимают или тянут материалы

- Прочный и относительно прочный

Примеры материалов с высокой прочностью на разрыв:

- Сталь

- Бамбук

- Е-стекло

- Кремний

- Алмазы

- Углеродное волокно

- Шелк паука

Характеристики материала с низкой прочностью на растяжение включают:

- Обычно имеют более низкую плотность

- Обычно более ковкий

- Деформация при растяжении

- Разбить или сломать при вытягивании

Примеры материалов с низкой прочностью на растяжение:

- Акрил

- Резина

- Бетон

- Полиэстер

- Алюминий

- Медь

Как измеряется предел прочности при растяжении?

Прочность материала на растяжение определяется в ходе испытаний, проводимых в лабораториях по испытанию материалов. Во время этого испытания к образцу прикладывают определенное усилие в разных направлениях, чтобы увидеть, какое напряжение может выдержать до разрушения.

Во время этого испытания к образцу прикладывают определенное усилие в разных направлениях, чтобы увидеть, какое напряжение может выдержать до разрушения.

Для подготовки к испытанию на прочность на растяжение инженер закрепляет материал на разрывной машине. Обычно эти машины крепятся к объекту как минимум в двух местах. Затем у инженера есть машина для растяжения, добавляющая непрерывное напряжение, растягивая и растягивая образец.

Инженеры внимательно следят за процессом и фиксируют изменения материала на кривой напряжения-деформации до тех пор, пока материал не сломается или не деформируется. Прочность на растяжение обычно измеряется величиной силы, приходящейся на площадь поперечного сечения. Эти тесты используются по нескольким причинам, таким как:

- Определение и выбор высококачественных материалов для производства

- Прогнозирование характеристик материалов для использования в реальном времени

- Определение соответствия программы спецификациям, контрактам и стандартам качества

- Тестирование новых продуктов

- Определение соответствия материала стандартам безопасности

В то время как инженеры проводят эти тесты, чтобы убедиться, что детали продукта соответствуют стандартам, они также ищут конкретную информацию о материале, который они тестируют. Испытания на прочность на растяжение обычно дают инженерам ценную информацию о свойствах материала, таких как:

Испытания на прочность на растяжение обычно дают инженерам ценную информацию о свойствах материала, таких как:

- Максимальная нагрузка: Максимальный вес, который материал может выдержать, не ломаясь и не становясь слабее.

- Пластичность: Степень, в которой образец может выдерживать деформацию до того, как произойдет какой-либо разрыв.

- Изгиб: Способность материала изгибаться без разрушения на выпуклой и вогнутой сторонах.

- Удлинение: Упругость и пластичность продукта, когда вес постоянно увеличивает напряжение и удлиняет материал.

Данные, полученные в ходе тестирования, могут быть использованы в дальнейшем, поскольку производители решают, какие материалы и товары использовать в своих процессах. Прочность на растяжение не измеряется в этих категориях. Вместо этого во время этого испытания инженеры измеряют предел прочности при растяжении тремя различными способами:

- Предел текучести: Предел текучести материала относится к наибольшему напряжению, которое материал может выдержать до разрушения.

Испытатели также ищут предел текучести материала, при котором изменения, произошедшие во время испытаний, необратимы, а образец устойчиво деформируется.

Испытатели также ищут предел текучести материала, при котором изменения, произошедшие во время испытаний, необратимы, а образец устойчиво деформируется. - Предельная прочность: Предельная прочность — это абсолютное максимальное напряжение, которому материал может противостоять при растяжении или растяжении. Уравнение предела прочности при растяжении определяется как максимальная нагрузка, деленная на ее первоначальную площадь поперечного сечения. Предел прочности также является показателем предела прочности при растяжении.

- Прочность на разрыв: Прочность на разрыв образца относится к точке растяжения, в которой материал больше не может сопротивляться нагрузке и материал ломается.

Что такое кривая напряжения-деформации?

Кривая напряжения-деформации отображает поведение образца при постепенном приложении к нему силы. Кривая документируется в виде графика во время испытаний на прочность на растяжение. Кривая напряжение-деформация используется для понимания того, как материал проходит через различные этапы изменения перед разрушением или разрушением.

Кривая напряжение-деформация используется для понимания того, как материал проходит через различные этапы изменения перед разрушением или разрушением.

Что такое стресс?

Напряжение обычно измеряется в фунтах на квадратный дюйм. Это отношение напряжения или силы, приложенной к площади поперечного сечения образца, где действует сила. Напряжение относится к акту растяжения при испытании на прочность на растяжение.

Что такое напряжение?

Под деформацией понимается деформация конкретного материала при приложении напряжения или силы. Материал может менять форму и форму. Чтобы измерить деформацию, инженер находит деформацию в дюймах для каждого дюйма полной длины образца. Деформация относится к воздействиям на материал во время испытаний на прочность на растяжение.

Основные участки кривой напряжения-деформации

Кривая напряжения-деформации разбита на несколько областей. Каждая область представляет изменение поведения материала, такого как сталь или углеродное волокно. Каждый участок кривой указывает на различные механические свойства. Три основных региона включают в себя:

Каждый участок кривой указывает на различные механические свойства. Три основных региона включают в себя:

Предел текучести

Предел текучести или предел текучести — это точка, при которой образец испытывает пластическую деформацию. На этом этапе образец возвращается к своей первоначальной форме и форме, когда снимается напряжение или сила. Форма материала необратима, как только он достигает точки текучести на кривой напряжения-деформации.

Предел текучести — это предел, при котором материал не вернется к своей первоначальной форме даже после снятия всех напряжений.

Деформационное упрочнение

После того, как образец выходит за пределы предела текучести, он попадает в зону деформационного упрочнения . На этом этапе микроструктура материала претерпевает изменения. Некоторые материалы специально растягивают или вытягивают, чтобы достичь области деформационного упрочнения, так как это может сделать конструкцию более прочной.

Например, сплавы для аэрокосмической отрасли разрабатываются с учетом требований к фазе деформационного упрочнения. Это упрочняет сплавы и позволяет им быть более прочными. Деформационное упрочнение также называют наклепом и, в некоторых случаях, наклепом.

Это упрочняет сплавы и позволяет им быть более прочными. Деформационное упрочнение также называют наклепом и, в некоторых случаях, наклепом.

Предел прочности

Предел прочности является важной точкой на кривой напряжение-деформация между деформационным упрочнением и образованием шейки. Предел прочности относится к максимальной нагрузке, которую образец может выдержать без ослабления.

Однако, если во время испытаний образец достиг предела прочности, то при сохранении или увеличении напряжения конструкция начнет деформироваться. На кривой напряжение-деформация предел прочности представляет собой абсолютный максимум устойчивости объекта до того, как он начнет ослабевать.

Сужение

После того, как образец достигает предела прочности, он начинает терять прочность. Фаза сужения возникает, когда площадь поперечного сечения материала уменьшается в размере из-за того, что материал больше не может выдерживать нагрузку.

В этот момент нагрузка на материал возрастает. Рассматриваемый материал движется к разрушению.

Рассматриваемый материал движется к разрушению.

Излом

Когда образец разрушается во время испытаний, это означает, что материал больше не является единым целым и разделился. Образец может сломаться, расколоться, треснуть или расколоться.

Точка излома на кривой напряжения-деформации указывает на то, что материал достиг разрушения и не выдержал напряжения.

Почему измерение прочности на растяжение важно?

Необходимо быть уверенным в структурной целостности продуктов и машин, которые мы используем каждый день. Это относится ко всему: от ремней безопасности до самолетов и спортивных кроссовок. Измерение прочности на растяжение позволяет множеству отраслей продолжать создавать более качественные и долговечные продукты, обеспечивающие безопасность потребителей. Измерение прочности на растяжение необходимо по следующим двум причинам:

- Стандарты безопасности: Прежде всего безопасность является наиболее важной причиной для измерения прочности на растяжение.

Понимание долговечности и прочности продуктов позволяет обеспечить безопасность. Без тестирования операторы не знали бы ограничений по максимальному весу таких машин, как лифты или аттракционы в парке развлечений. Игнорирование результатов испытаний на растяжение опасно, так как материалы могут ослабнуть или даже сломаться при перегрузке.

Понимание долговечности и прочности продуктов позволяет обеспечить безопасность. Без тестирования операторы не знали бы ограничений по максимальному весу таких машин, как лифты или аттракционы в парке развлечений. Игнорирование результатов испытаний на растяжение опасно, так как материалы могут ослабнуть или даже сломаться при перегрузке. - Стандарты качества: Измерение прочности на растяжение дает нам важную информацию о структурной целостности и надежности продуктов или машин. Тестирование позволяет компаниям и производителям выбирать материалы более высокого качества для включения в свою продукцию. Он также предоставляет важную информацию для потребителей, чтобы они имели четкое представление о том, как правильно использовать предметы, не травмируя и не повреждая товары.

Отрасли, в которых используются испытания на прочность на растяжение

Во многих отраслях промышленности используются испытания на прочность на растяжение.

Электронная и электротехническая промышленность

Электронная промышленность применяет испытания на прочность на растяжение своих компонентов, таких как:

- Компоненты печатных плат

- Кабели

- Электрические провода

- Соединители

Строительная промышленность

Стабильность конструкции — одна из самых важных частей любой строительной работы. Эта отрасль сосредоточена на прочности и безопасности. Они делают это, проверяя прочность на растяжение таких материалов, как:

- Геотекстиль

- Лесоматериалы

- Балки

- Клеи

- Герметики,

- Защитная опорная сетка

- Мастики

Автомобильная промышленность

Безопасность и обеспечение качества являются важными аспектами автомобильной промышленности. Они тестируют внутренние и внешние компоненты, чтобы удовлетворить как безопасность, так и расходы на топливо. Испытаны на прочность на растяжение:

- Подушки безопасности

- Ремни безопасности

- Ручки

- Зеркала

- Уплотнители окон

- Молдинги бампера

- Наружная фурнитура

- Внутренняя фурнитура

Авиационная и аэрокосмическая промышленность

В целях безопасности и оптимизации в авиационной и аэрокосмической промышленности проводится множество испытаний на прочность на растяжение. Ниже приведены некоторые примеры объектов или материалов, которые проверяются на прочность в этой отрасли:

Ниже приведены некоторые примеры объектов или материалов, которые проверяются на прочность в этой отрасли:

- Ремни безопасности

- Кабели

- Привязи

- Клеевые соединения

- Разработка сплава

- Гайки и болты

- Планеры

Производство напитков

Производство напитков должно проводить испытания на прочность на растяжение частей упаковки, которые потребители должны открывать, включая:

- Кольцевые тяги

- Усилие извлечения пробки

- Упаковка

- Банки

Пластмассовая и резиновая промышленность

В этой отрасли проводятся испытания прочности соединений и общих свойств пластмасс и каучуков для следующего:

- Пластик, армированный углеродным волокном

- Компоненты блокировки

- Спайки

- Прочность пластика

- Прочность резины

Индустрия здоровья/фитнеса/спорта

Индустрия здоровья и хорошего самочувствия использует испытания на прочность для обеспечения безопасности спортсменов и долговечности спортивного и тренировочного оборудования. Ниже приведены некоторые примеры материалов, прошедших испытания:

Ниже приведены некоторые примеры материалов, прошедших испытания:

- Защитные сетки

- Сила узла

- Струны на оборудовании, таком как теннисные ракетки

- Резиновые подошвы

- Ткани для снаряжения и одежды

Текстильная промышленность

Хотя это может быть неочевидным, текстильная промышленность проводит многочисленные испытания своей продукции на прочность на растяжение, чтобы убедиться, что все детали правильно прикреплены и функционируют. Примеры включают следующее:

- Безопасность кнопок

- Безопасность молний

- Швы

- Ткани

- Резьба

- Шнуры

Производство медицинского оборудования и устройств

В производстве медицинского оборудования и устройств прочность материалов на растяжение может означать жизнь или смерть. Эта отрасль должна проводить испытания, и она делает это в отношении следующего:

- Хирургические трубки

- Повязки

- Бинты

- Хирургические перчатки

- Иглы

- Шовный материал

- Катетеры

- Маски

- Соединители для внутривенных вливаний

Бумажная и упаковочная промышленность

Бумажная и упаковочная промышленность должны проверять свою продукцию на прочность на растяжение, чтобы убедиться, что она выдерживает износ при транспортировке и погрузочно-разгрузочных работах, а также при повседневном использовании.