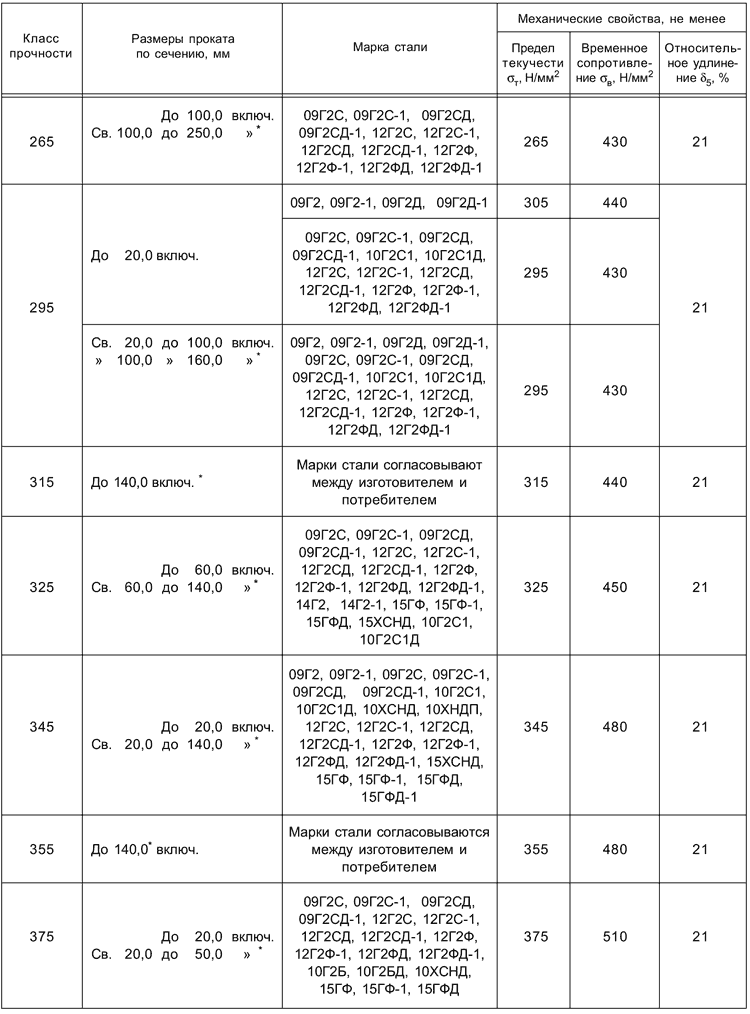

Прочность сталь: Классы прочности стали и категория качества по хладостойкости. Москва. Россия.

alexxlab | 15.03.1987 | 0 | Разное

Предел прочности стали при сжатии и растяжении

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности стали

Содержание

Предел прочности

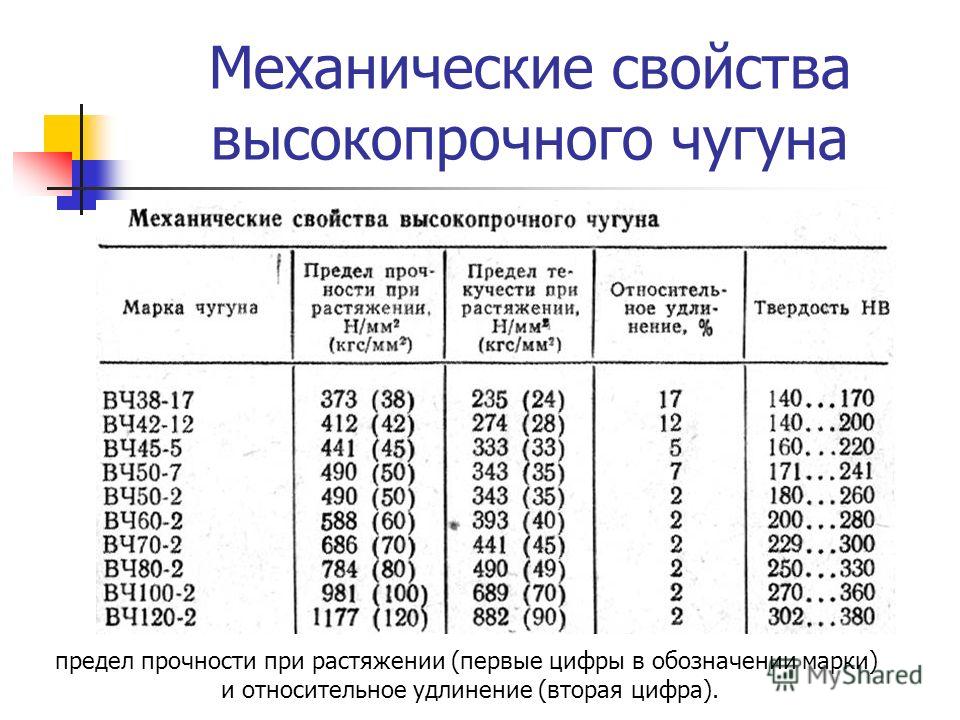

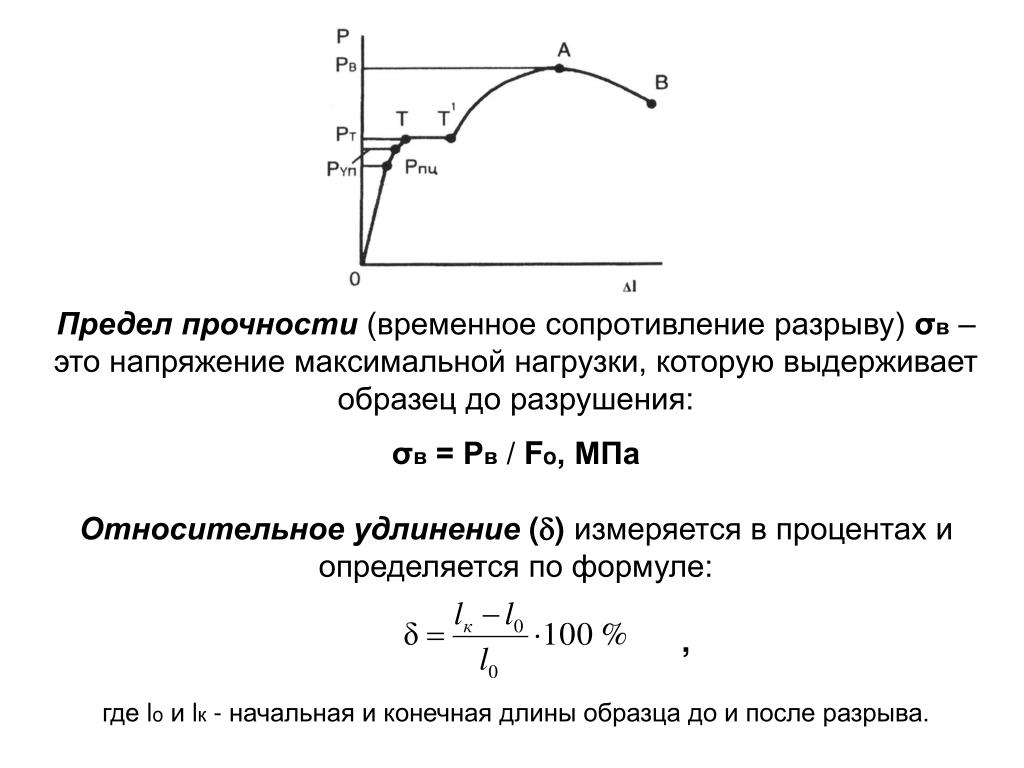

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

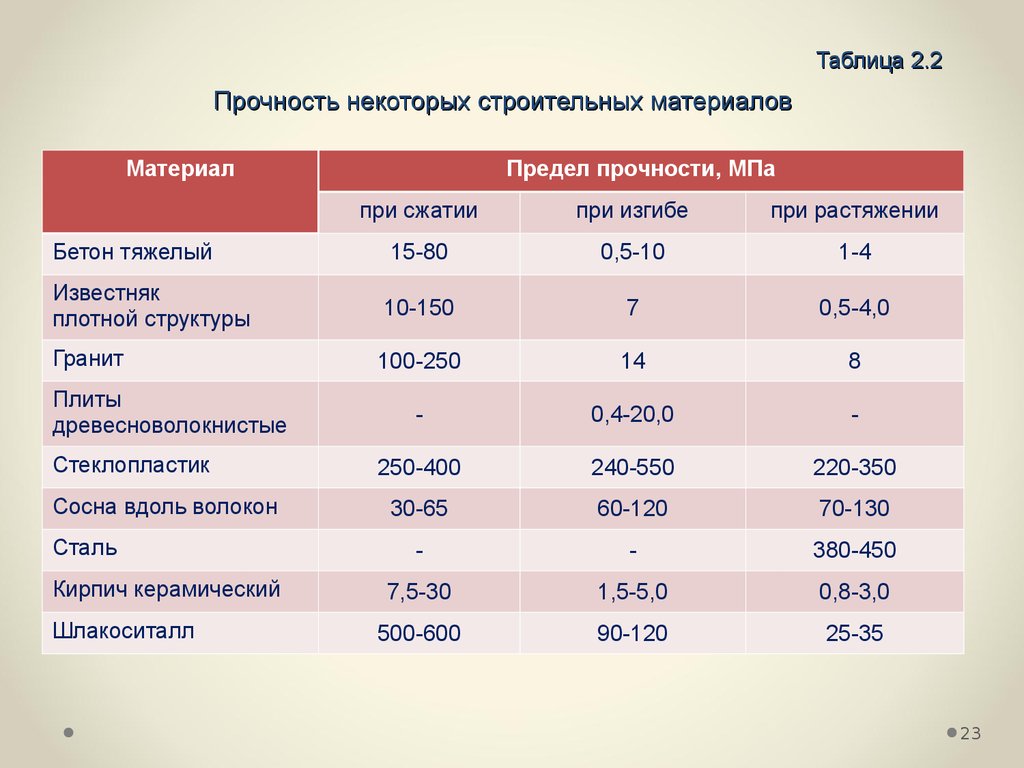

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

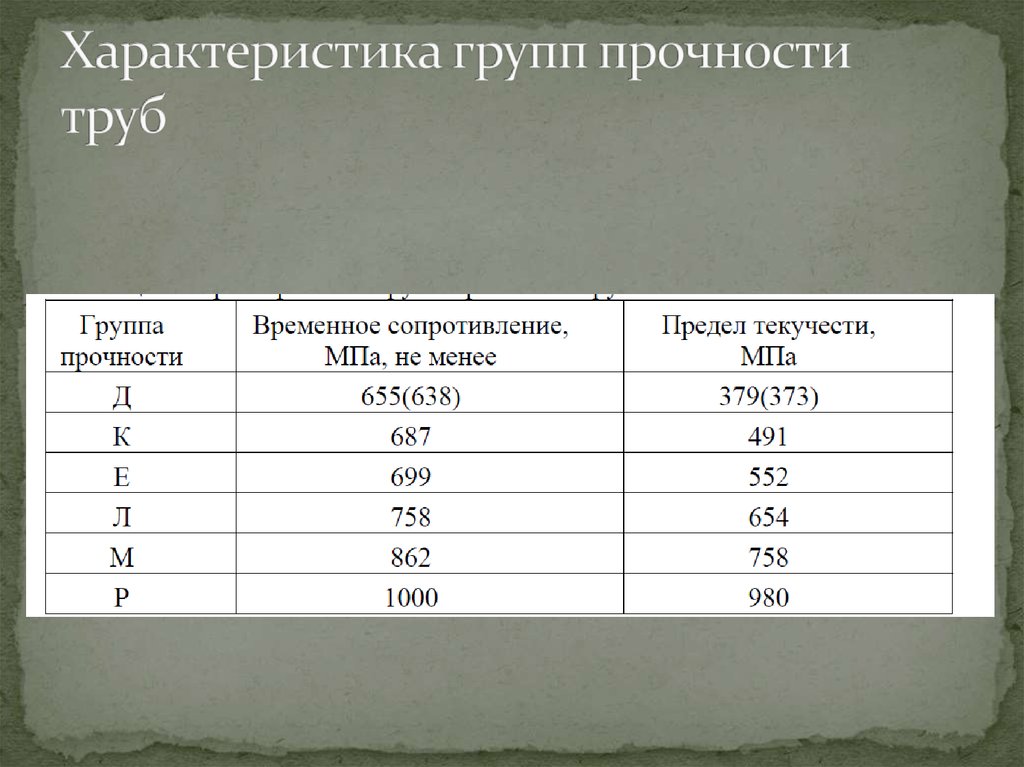

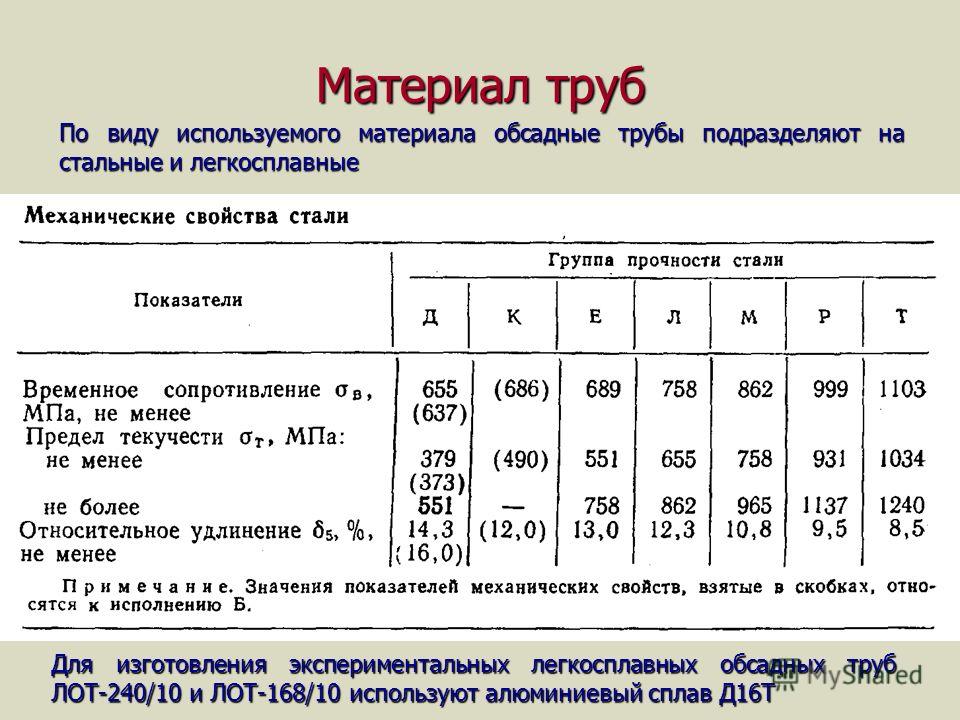

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

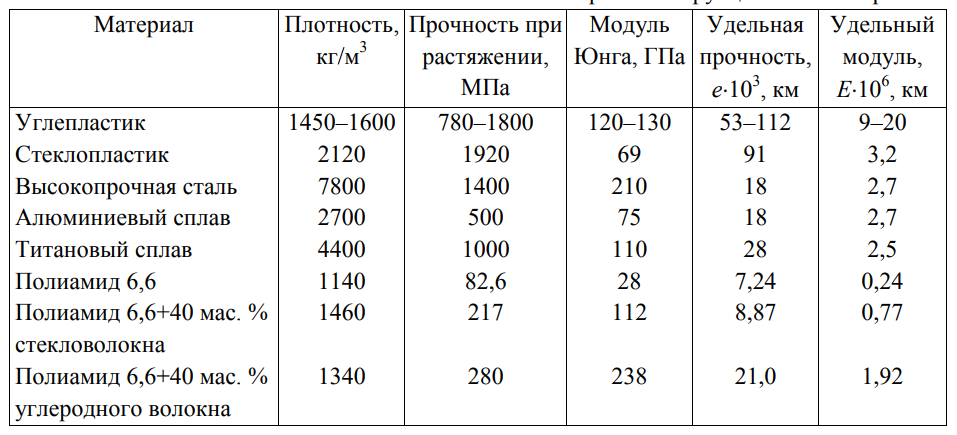

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

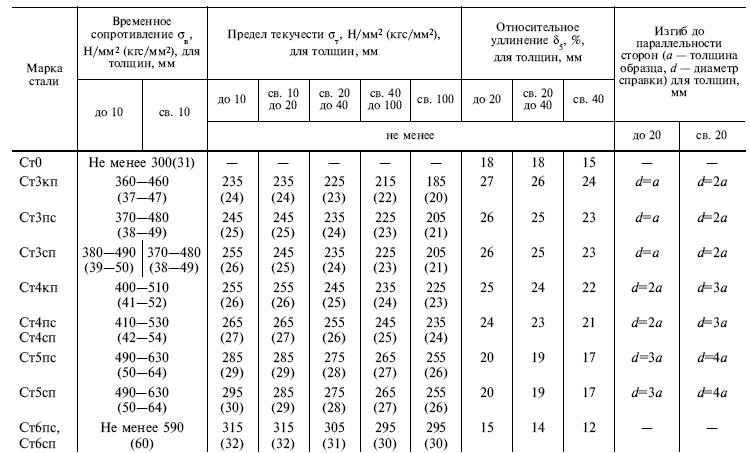

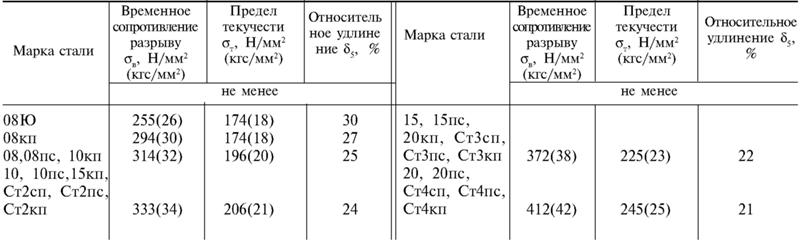

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

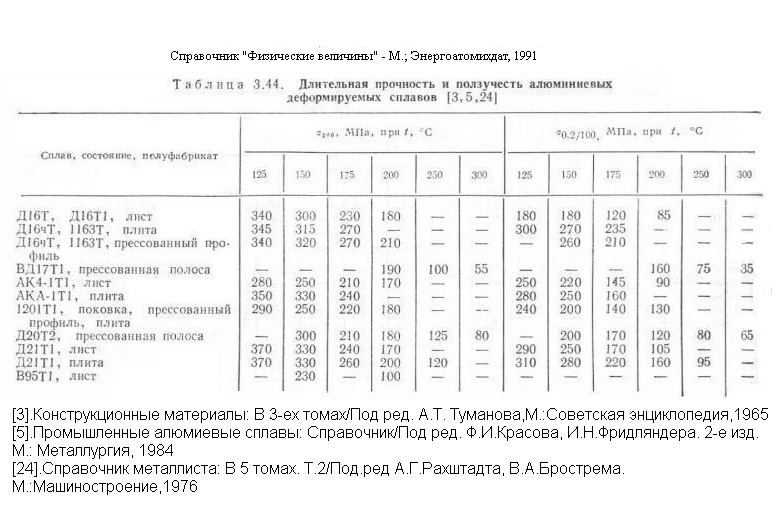

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Проектирование новых имплантатов: крепче ли кость стали?

Можно с уверенностью утверждать, что природа старейший и лучший в мире инженер. На протяжении тысячелетий она совершенствовала и оптимизировала структуру костей так, чтобы они становились легче и крепче. В результате люди стали учиться на примерах природы, и это направление даже получило название – биомимикрия.

Однако, некоторым может показаться неубедительным утверждение, что человеческие кости во многом превосходят материалы, которые используются для создания различных изделий.

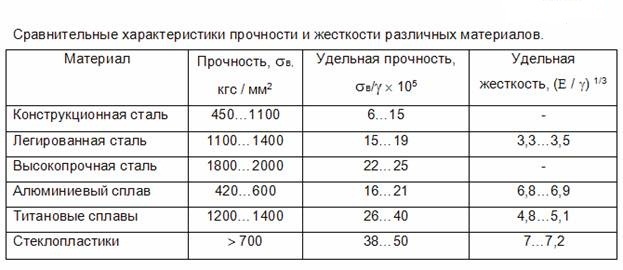

Вы можете спросить, сильнее ли кость стали? Крепче ли кость бетона? В зависимости от того, о чем конкретно идет речь.

Например, эффективный модуль упругости кортикальной кости варьируется в диапазоне от 14 до 28 ГПа, что примерно соответствует модулю упругости бетона 8 – 36 ГПа, но прочность кости варьируется в диапазоне 100 – 200 МПа, что в разы превышает прочность на сжатие бетона 5 – 40 МПа.

Если рассмотреть нержавеющую сталь, то ее прочность на сжатие аналогична эффективному пределу прочности на сжатие кости, но при этом за счёт своей пористой структуры кость в три раза легче.

Основной особенностью кости является то, что её структура непостоянна, потому что она является частью живого организма. Кости адаптируются к образу жизни человека, становясь прочнее или ослабевая в зависимости от окружающей среды, возраста и здоровья. В НАСА установили, что кости астронавтов ослабевали в результате длительного пребывания астронавтов в условиях микрогравитации.

Так что же происходит, когда человеку приходится вмешаться в работу кости? Когда мы пытаемся заменить её работу, гений природы становится еще более очевидным.

Почему костный материал такой крепкий?

Несмотря на то, что импланты необходимы многим людям, их эффективность на большом промежутке времени не сопоставима со средней долговечностью кости. Например, срок службы коленного сустава может составлять от 60 до 80 лет. А вот имплантат коленного сустава в лучшем случае прослужит четверть от этого времени, поскольку имплантат, в отличие от кости, не обладает способностью к регенерации.

А вот имплантат коленного сустава в лучшем случае прослужит четверть от этого времени, поскольку имплантат, в отличие от кости, не обладает способностью к регенерации.

Инженеры должны проектировать имплантаты таким образом, чтобы они выдерживали большие нагрузки. В процессе ежедневной активности, например ходьбы или прыжков, скелет человека подвергается нагрузкам, превышающим вес тела в 4 – 20 раз. Это могут быть сжимающие, растягивающие, изгибные или крутящие нагрузки.

Как кость выдерживает эти нагрузки? За счет своей композитной микроструктуры. Кость состоит из коллагеновых волокон, жестко закрепленных плотным наполнителем и окружающими минералами. Также в костях присутствуют кровеносные сосуды, живые клетки, белки и вода.

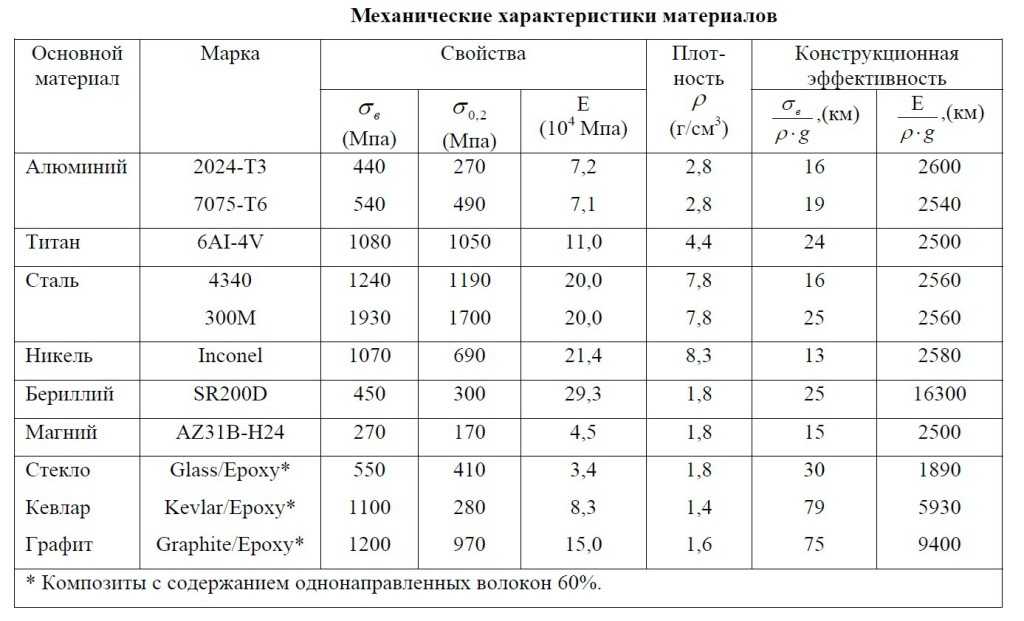

Аналогичным образом искусственно созданные композиты приобрели свою значимость в проектировании и изготовлении конструкций. Однако, инженерам очень сложно повторить способность кости адаптироваться и менять свою структуру в зависимости от разных условий. Они используют и подбор материала из существующих, и разработку новых, совершенствуя имплантат до тех пор, пока он не будет соответствовать ожиданиям и требованиям.

Они используют и подбор материала из существующих, и разработку новых, совершенствуя имплантат до тех пор, пока он не будет соответствовать ожиданиям и требованиям.

Инженеры продолжают поиск заменителя костной ткани

Поскольку инженеры не в состоянии воспроизвести весь функционал кости, каждое медицинское изделие проектируется под конкретный случай использования.

Например, если пациент нуждается в трансплантации костной ткани, то инженеры сосредотачиваются на соответствии химии и микроструктуре исходной костной ткани пациента.

В данном случае хорошим вариантом будет использование фосфата кальция, так как он стимулирует рост костей, способствует заживлению и приживаемости привитого материала.

Имплантация суставов имеет свои сложности. Перед инженерами стоит задача найти такой материал, свойства которого будут соответствовать свойствам окружающей кости. Эти свойства материала будут варьироваться в зависимости от возраста, пола, веса, образа жизни пациента и других факторов. Инженерам также необходимо будет обеспечить, чтобы материал обладал необходимыми антикоррозионными и биосовместимыми свойствами.

Инженерам также необходимо будет обеспечить, чтобы материал обладал необходимыми антикоррозионными и биосовместимыми свойствами.

В настоящее время большую популярность в процессе поиска и создания оптимальных материалов для изготовления имплантатов набирают аддитивные технологии, которые позволяют создавать материалы с градиентной плотностью. Подобные материалы представляют собой множество ячеистых структур, имеющих различные параметры и топологию, используя которые можно создавать конструкции с заданными механическими характеристиками. Периодическая структура таких материалов подходит для изготовления эндопротезов, а пористая структура, в свою очередь, обеспечивает врастание костной ткани в эндопротез. Примером применения аддитивных технологий в проектировании эндопротеза является работа инженеров АО «ЦИФРА» в составе научной группы специалистов ИММиТ СПБПУ.

Также подобрать материал, подходящий пациенту и его состоянию здоровья позволяет использование специального инструмента для выбора материала. Используя специальное ПО, инженеры могут помочь в разработке новых материалов, характеристики которых будут превосходить характеристики тех материалов, которые представлены на рынке в настоящее время. Узнать об этом подробнее можно на сайте разработчика специализированного ПО ANSYS Granta: Material Intelligence with Ansys Granta.

Используя специальное ПО, инженеры могут помочь в разработке новых материалов, характеристики которых будут превосходить характеристики тех материалов, которые представлены на рынке в настоящее время. Узнать об этом подробнее можно на сайте разработчика специализированного ПО ANSYS Granta: Material Intelligence with Ansys Granta.

Данная статья является авторским переводом статьи из блога Ansys: https://www.ansys.com/blog/is-bone-material-stronger-than-steel.

Сталь повышенной прочности доказала свою эффективность в строительстве

Достаточно уникальные решения стального строительства были использованы во время возведения стадионов к Олимпиаде в Сочи и ЧМ-2018 по футболу. Эстафету инновационных строительных решений спортивных объектов обещает принять запланированное возведение двух стадионов в Новосибирске и Омске к чемпионату мира по хоккею с шайбой среди молодежных команд (2023 год).

Увеличивают спрос на производство металлоконструкций на мощностях отечественных предприятий и планы правительства запустить масштабную всероссийскую реновацию, сообщил на днях член Совфеда Олег Мельниченко. Положительные заключения на такой законопроект с некоторыми замечаниями уже дали некоторые профильные ведомства. Суть нового закона в том, чтобы решить застарелую проблему ускоренного расселения россиян из ветхого и аварийного жилья.

Положительные заключения на такой законопроект с некоторыми замечаниями уже дали некоторые профильные ведомства. Суть нового закона в том, чтобы решить застарелую проблему ускоренного расселения россиян из ветхого и аварийного жилья.

Помимо этого, портфель заказов для российских предприятий сформируют масштабные планы модернизации социальной и транспортной инфраструктуры.

В будущем технологии стального строительства могут получить широкое применение и в сфере возведения жилья. Эксперты отрасли высоко оценивают перспективы этого сегмента. Однако пока что по динамике использования металлоконструкций в строительстве РФ отстает от ведущих стран. Если, например, в Великобритании, США или Швеции доля многоэтажных зданий на стальном каркасе составляет около 65 процентов, то в РФ только 13. Согласно оценкам консалтинговой группы Techart, прогнозный объем ввода объектов социального строительства в 2019-2024 годах может составить без малого 40 миллионов квадратных метров. При этом потребление металлоконструкций только в социальном сегменте может быстро вырасти до 2,14 миллиона тонн при развитии новых проектов и соответствующих мер стимулирования стального строительства.

Быстрое возведение “антиковидных” больниц на стальных каркасах помогло сохранить тысячи жизней

Скорость развертывания и эффективность таких сооружений уже оказались весьма востребованными в условиях пандемии. Например, только один Челябинский металлургический комбинат с начала года выпустил более 4,5 тысячи тонн металлопроката для строительства 14 инфекционных “антикоронавирусных” больниц по всей стране. В числе медицинских объектов как быстровозводимые центры для борьбы с инфекционными заболеваниями, так и капитальные строения в Подмосковье, Воронеже, Нижнем Новгороде, Саратове, Уфе, Оренбурге, Новосибирске и других городах. Кроме того, только на строительство медцентра в Коммунарке, который стал основным лечебным учреждением для больных коронавирусом в Москве, ранее было произведено и поставлено более 5 тысяч тонн арматуры.

По оценкам экспертов, в целом на рынке металлоконструкций складывается достаточно благоприятная ситуация. По словам руководителя комитета РСПМ по металлоконструкциям Сергея Масленникова, крупные заводы имеют в своем активе большие портфели заказов, производство загружено полностью, а исполнение отдельных заказов даже переносится на следующий год.

Что касается рынка сталей с покрытиями, то на нем, по словам эксперта, по-прежнему заметен ажиотажный спрос, который поддерживается спросом физических лиц на изделия дальнейшего передела – профнастил, металлочерепицу и т.д. Отмечается и повышенный спрос на сэндвич-панели, поскольку сейчас, в конце строительного сезона, строители стремятся замкнуть “тепловой контур” возводимых зданий и сооружений.

Мировой рынок стали также оказывает влияние на внутрироссийский. Сегодня на внешнем рынке по большинству позиций отмечается нарастающая динамика. Цены на стальную заготовку стабильно повышаются и уже вышли на докризисный уровень. А уровень цен на сортовой прокат на мировом рынке сегодня фактически соответствует уровню цен спотового рынка внутри страны. Это связано с восстановлением китайской экономики, которая служит драйвером мирового спроса в этом сегменте. Ослабление рубля также влечет за собой неизбежный рост цен на внутреннем спотовом рынке страны, но сезонность сортового проката и отсутствие необходимого платежеспособного спроса могут удержать производителей проката от таких поспешных шагов в ближайшее время, считают эксперты.

К общему знаменателю постепенно приводится и нормативно-правовая база отрасли. Как рассказала руководитель проектов Инженерного центра Ассоциации развития стального строительства Татьяна Назмеева, в ближайшее время вступят в силу изменения в Свод правил “Несущие и ограждающие конструкции”, регламентирующие использование металлоконструкций. По ее словам, к настоящему времени все предлагаемые изменения прошли публичные обсуждения, подготовлена окончательная редакция.

Технологии стального строительства отвечают всем принципам эффективности и экологичности

И еще один аспект стального строительства приобретает в последнее время все большее значение. В нашей стране становится все более востребованной недвижимость высокого класса экологичности. Со временем этот тренд будет усиливаться, что позволит ему в большей мере раскрыть потенциал металлоконструкций во всех сегментах гражданского строительства. Поскольку сталь можно обрабатывать много раз, причем без потери качества, такой подход позволяет сэкономить значительный объем ресурсов, а также снизить выбросы загрязняющих веществ в атмосферу.

Как отметил представитель Совета по экологическому строительству Дмитрий Березуцкий: “Очевидно, что технологии стального строительства отвечают всем принципам экологичности, эффективного развития территорий и развития самых сложных пространств”. Очевидно, что применение металлоконструкций как предпочтительного материала строительства с учетом использования эффективных инновационных решений и наработок передового отечественного и зарубежного опыта будет все больше задействовано и на российском строительном рынке. Запрос как на типовые решения при строительстве объектов социального и прочего назначения, а также экологичность и вариативность этого вида строительных проектов в индивидуальном домостроении – все эти перспективы формируют устойчивый спрос на продукцию отечественных производителей металлоконструкций.

нержавеющий или из углеродистой стали?

Отчасти это так, и связано в первую очередь с химическим составом нержавеющих сталей. Их можно отнести к группе высоколегированных сплавов на основе железа, где суммарная массовая доля легирующих элементов по ГОСТ 5632-2014 должна быть не менее 10%. В аустенитных сплавах марки А2 или А4 по ГОСТ ISO 3506-2014 содержание легирующих элементов ещё больше: ≈30%. Это необходимо для требуемой от них повышенной коррозионной стойкости.

В аустенитных сплавах марки А2 или А4 по ГОСТ ISO 3506-2014 содержание легирующих элементов ещё больше: ≈30%. Это необходимо для требуемой от них повышенной коррозионной стойкости.

Значительная разница между составом сплавов обуславливает заметные различия в механических свойствах между «обычными» углеродистыми сталями и коррозионно-стойкими сталями аустенитного класса.

На нормативном уровне их свойства заданы в соответствующих стандартах:

– серия стандартов ГОСТ ISO 898–2014 «Механические свойства крепёжных изделий из углеродистых и легированных сталей»;

– серия стандартов ГОСТ 3506 ISO 3506–2014 «Механические свойства крепёжных изделий из коррозионно-стойкой нержавеющей стали»

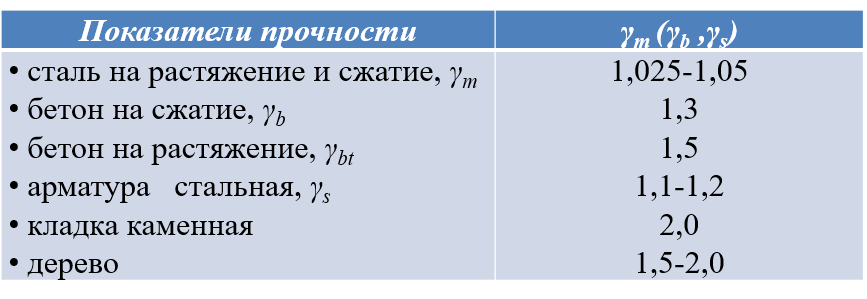

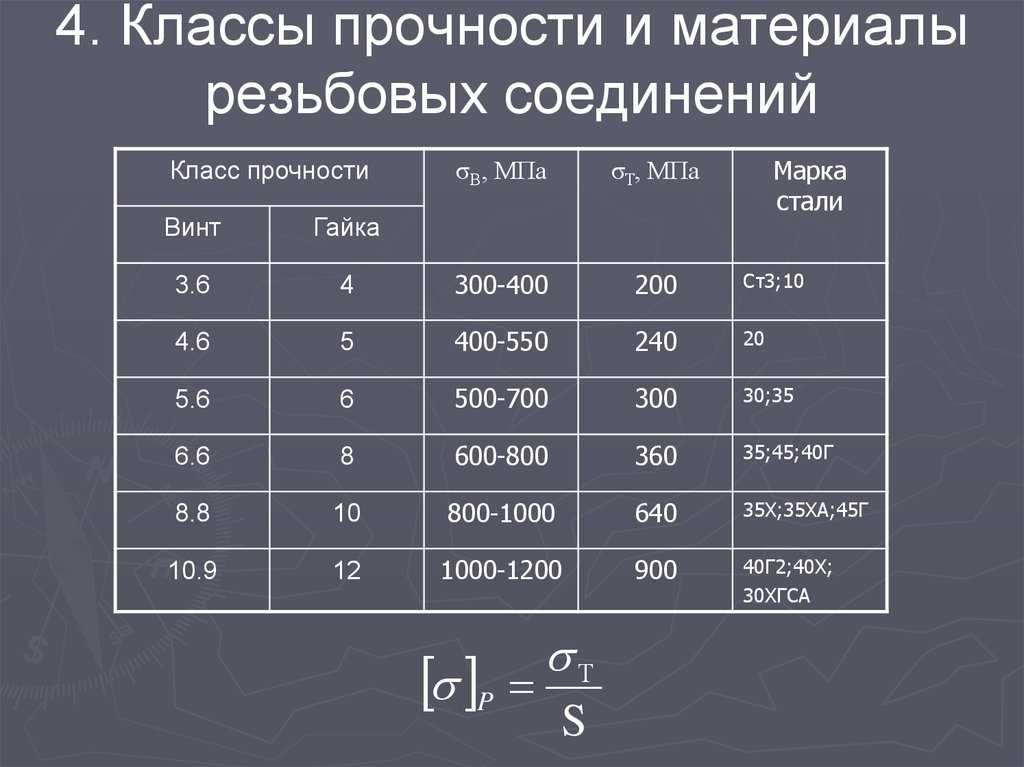

Для структурирования крепежа по их механическим свойствам стандартами вводятся такие понятия как класс прочности или класс твёрдости в зависимости от типа изделия.

Классы прочности присваивают крепёжным изделиям, эксплуатация которых предусматривает работу на растяжение: болты, винты и шпильки, или на сжатие – гайки.

Классы их прочности определяют двумя нормативными свойствами:

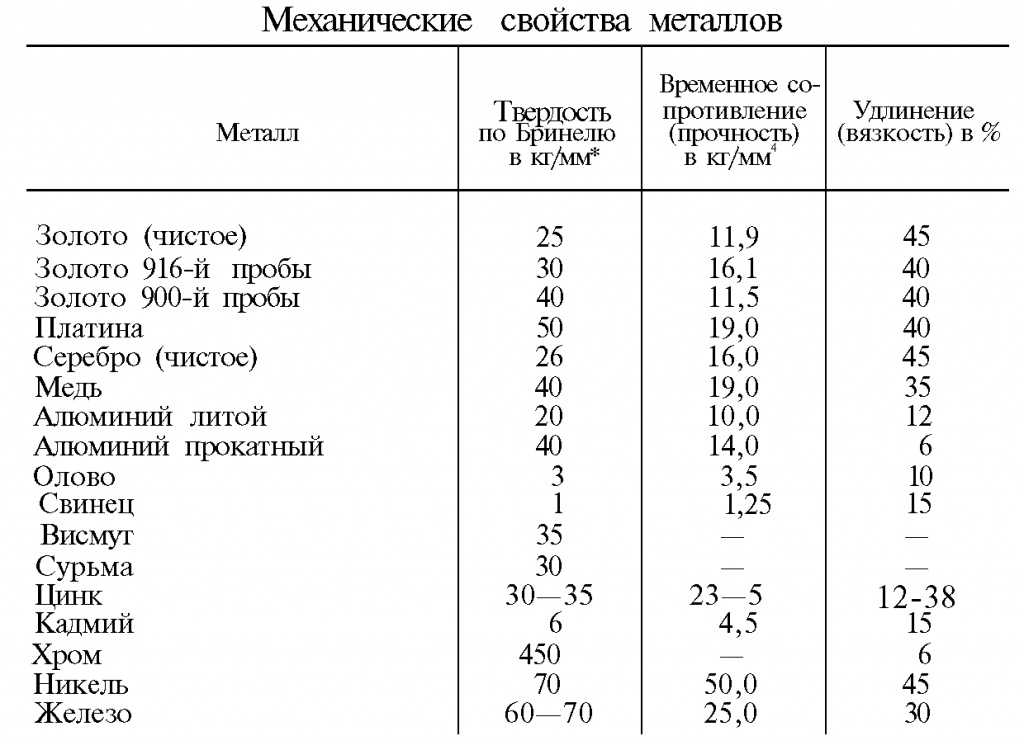

1) предел прочности на растяжение Rm (временное сопротивление) – максимальная величина механических напряжений, выше которых происходит разрушение материала;

2) условный предел текучести Rp0,2 – величина механических напряжений, при которых после снятия нагрузки остаточная пластическая деформация материала составляет 0,2%. Эта величина условно отображает границу между зонами упругой и пластической работы крепёжного изделия. Напряжения выше этого значения вызывают необратимые деформации материала, у резьбовой шпильки, в первую очередь – это смятие резьбы.

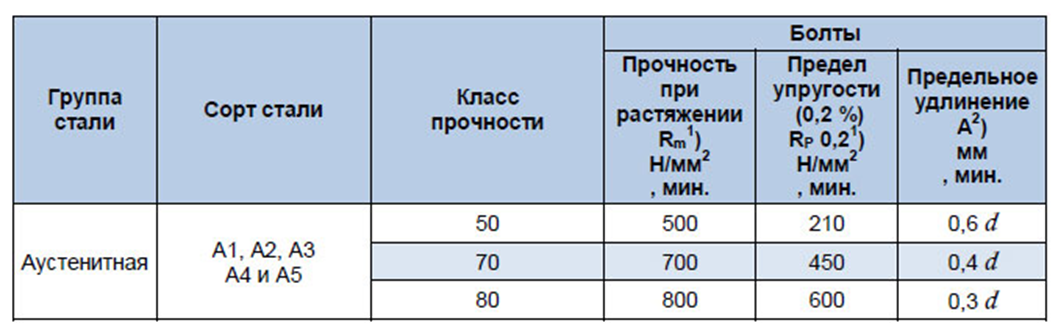

Классы прочности и соответствующие им механические свойства болтов, винтов и шпилек из коррозионно-стойких нержавеющих сталей регламентированы стандартом ГОСТ ISO 3506-1-2014:

Значения предела прочности на растяжение Rm и условного предела текучести Rp0,2 болтов, винтов и шпилек из аустенитных, мартенситных и ферритных марок сталей по ГОСТ ISO 3506-1–2014

|

Класс стали |

Марка стали |

Класс прочности |

Rmа), не менее, МПа |

Rр0,2а), не менее, МПа |

|

Аустенитные |

А1, А2, А3, А4, А5 |

50 |

500 |

210 |

|

70 |

700 |

450 |

||

|

80 |

800 |

600 |

||

|

a) Напряжения растяжения рассчитывают по площади расчетного сечения болта. |

||||

Механические характеристики болтов, винтов и шпилек из

Значения предела прочности на растяжение Rm и пределов текучести ReL, Rp0,2 и Rpf болтов, винтов и шпилек из углеродистых и легированных сталей по ГОСТ ISO 898-1-2014

|

Механические свойства |

Класс прочности |

|||||||||

|

4.5 |

4.8 |

5. |

5.8 |

6.8 |

8.8 |

9.8 |

10.9 |

12.9 |

||

|

d≤16 мм |

d>16 мм |

|||||||||

|

Предел прочности на растяжение Rm, не менее, МПа |

400 |

420 |

500 |

520 |

600 |

800 |

830 |

900 |

1000 |

1200 |

|

Нижний редел текучести ReL, не менее, МПа |

240 |

– |

300 |

– |

– |

– |

– |

– |

– |

– |

|

Условный предел текучести при остаточном удлинении Rp0,2, не менее, МПа |

– |

– |

– |

– |

– |

640 |

660 |

720 |

|

1100 |

|

Условный предел текучести при остаточном удлинении 0,0048d для полноразмерного крепежного изделия Rpf, не менее, МПа |

– |

340* |

– |

420* |

480* |

– |

– |

– |

– |

– |

|

* Для классов прочности 4. |

||||||||||

Сравнивая приведенные выше таблицы, можно сделать вывод, что классы прочности коррозионно-стойких и углеродистых сталей заметно разнятся. И отличает их не только обозначение классов прочности: А2-70, А4-70, А4-80 и т.д. – для нержавеющих и 8.8, 10.9, 12,9 и т.д. – для обычных сталей. Крепёжные изделия из коррозионно-стойких аустенитных сплавов обладают большей пластичностью по сравнению с аналогичными изделиями из углеродистых сталей. Поэтому при близких значениях временного сопротивления, нержавеющий крепёж отличается меньшим пределом текучести. Это значит, что такие метизы подвержены пластическим (необратимым) деформациям при более низких нагрузках.

Этим собственно и объясняется сложившееся мнение, что «нержавеющий крепёж менее прочный, чем крепёж из углеродистых сталей».

Поэтому при расчёте резьбового соединения из коррозионно-стойких сталей важно учитывать их прочностные характеристики, заданные российскими стандартами.

Подробнее о классах прочности и твёрдости крепёжных изделий из коррозионно-стойких сталей Вы можете ознакомиться на сайте BEST-Крепёж в разделе Справочник.

основные свойства и характеристики — РИНКОМ

Инструменты из хромованадиевой стали: основные свойства и характеристики — РИНКОМГлавная

Статьи

Инструменты из хромованадиевой стали: основные свойства и характеристики Инструменты из хромованадиевой стали: основные свойства и характеристики

15 января 2021

Гирин Кирилл

Хромованадиевые стали широко используются для производства слесарно-монтажного инструмента. Свое распространение этот сплав получил из-за приемлемой стоимости и оптимальных характеристик прочности и износостойкости. В ходе производства хромованадиевая сталь подвергается термообработке, в результате которой приобретает способность выдерживать ударные нагрузки при повышенных температурах.

В ходе производства хромованадиевая сталь подвергается термообработке, в результате которой приобретает способность выдерживать ударные нагрузки при повышенных температурах.

СОДЕРЖАНИЕ

- Какие инструменты изготавливают из хромованадиевой стали?

- Что такое хромованадиевая сталь?

- Состав хромованадиевой стали

- Свойства хромованадиевой стали

- Марки хромованадиевой стали

- Вопросы-ответы

- Где купить качественные инструменты из хромованадиевой стали?

Какие инструменты изготавливают из хромованадиевой стали?

Из хромованадиевой стали изготавливают гаечные и торцевые ключи, пассатижи, стопорные кольца, отвертки и другие инструменты и оснастку, которые должны обладать надежностью и долговечностью эксплуатации. Изделия из этого сплава маркируются обозначением Chrome Vanadium и считаются одними из самых качественных. Именно поэтому в продаже есть столько подделок.

Набор торцевых головок из 36 предметов марки GROSS

Что такое хромованадиевая сталь?

Хромованадиевая сталь (CrV) — вид инструментальной легированной стали, которая обладает повышенной устойчивостью к коррозии. Улучшенные характеристики сплав получает за счет добавления хрома и ванадия.

- Хром повышает восприимчивость хромованадиевой стали к закалке.

- Ванадий увеличивает вязкость стали при термической обработке, из-за чего сплав приобретает устойчивость к высоким температурам, прочность и износостойкость.

Состав хромованадиевой стали

Количество компонентов, входящих в состав хромованадиевой стали, зависит от характеристик, которыми должен обладать конечный продукт.

Как правило, сплав CrV содержит:

- 0,8–1,1 % хрома;

- 0,18 % ванадия;

- 0,7–0,9 % марганца;

- 0,5 % углерода;

- 0,3 % кремния.

Остальные металлы присутствуют в сплаве в ничтожных количествах. При изменении пропорций компонентов хромованадиевая сталь меняет свои свойства.

Долото-стамеска Matrix с трехкомпонентной обрезиненной рукояткой

Важно!

Не забывайте о возможности подделки! Недобросовестные производители используют маркировку Chrom Vanadium на изделиях из углеродистой стали, поэтому необходимым условием становится выбор инструментов от проверенных производителей. Фирмы, которым важна собственная репутация, используют сплавы с достаточным количеством ванадия и хрома и соблюдают технологию закалки.

Свойства хромованадиевой стали

Твердость — одно из обязательных физических свойств хромованадиевой стали. Именно твердость определяет, на какие сферы применения рассчитан конкретный материал. Шкала твердости по Роквеллу сообщает, что этот сплав обладает твердостью C41-55.

Также материал обладает структурной прочностью, которая в сочетании с ударной вязкостью гарантирует его высокую усталостную прочность и износостойкость.

Минимальная прочность на разрыв хромованадиевой стали равна 190–300 и зависит от марки и состава сплава. По этому параметру металл заметно обгоняет другие сплавы.

Материал характеризуется благоприятным модулем упругости (30), который обозначает склонность материала к непостоянной деформации под действием приложенной силы. Модуль упругости этой стали при кручении, с помощью которого оценивают жесткость сплавов, равен 11,5.

Марки хромованадиевой стали

Известно несколько марок хромованадиевой стали. Их выбор зависит от конечных свойств, которыми должны обладать готовые инструменты.

- Марка SAE 6150 характеризуется средним или высоким содержанием углерода и оптимальна для изготовления пружин.

- Марка SAE 6195 содержит высокое количество углерода и используется при производстве шариковых и роликовых подшипников.

Это интересно!

Форд был первым, кто начал использовать ванадий для повышения прочности стали и ее стойкости к коррозии и окислению.

Набор шестигранных ключей TORX Т10-Т50 (9шт) CrV

Вопросы-ответы

Какие отвертки и ключи лучше: из штампованной инструментальной или хромованадиевой стали?

Сравнивать инструментальную и хромованадиевую сталь некорректно, поскольку хромованадиевый сплав — подвид инструментальной стали. Штамповка же характеризует технологию изготовления, а не состав металла.

Почему большинство гаечных ключей изготовлено из хромованадиевой стали?

Ключи из самой дешевой углеродистой стали (обычно китайского производства) быстро разгибаются и приходят в негодность. Хромованадиевый сплав также относится к бюджетным, но позволяет производить инструменты высокой прочности, стойкие к коррозии. Именно поэтому гаечные ключи, отвертки и другую оснастку изготавливают из этого металла.

Именно поэтому гаечные ключи, отвертки и другую оснастку изготавливают из этого металла.

Какой набор инструментов лучше купить: из хромованадиевой или из хроммолибденовой стали?

Зависит от бюджета. Если нет цели сэкономить, лучше купить инструменты из хроммолибденовой стали (Cr-Mo). Этот сплав хорошо выдерживает ударные нагрузки и широко используется для изготовления пассатижей и кусачек.

Если бюджет ограничен, подберите качественный набор инструментов из хромованадиевой стали. Она отлично подходит для производства отверток и ключей, обладает достаточной пластичностью, но может деформироваться при высоких нагрузках.

Где купить качественные инструменты из хромованадиевой стали?

Купить хорошие инструменты из хромованадиевой стали вы можете в интернет-магазине «Ринком». В продаже вы найдете:

- наборы комбинированных ключей разных размеров;

- рожковые, шестигранные и разрезные ключи;

- стамески;

- реверсивные и обычные отвертки;

- торцевые головки;

- карданные шарниры;

- удлинители и т.

п.

п.

Все изделия изготовлены из хромованадиевой стали (CrV) и отличаются такими свойствами, как износостойкость и прочность.

Возможна доставка во все регионы России, а также самовывоз с основного склада, расположенного по адресу: г. Брянск, ул. Воровского, д. 6.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

1 августа 2022

Инструментальная сталь

27 июня 2022

Легированные стали

22 июня 2022

Инструментальные стали

29 апреля 2022

Хвостовики инструментов

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Прочность стали на срез таблица

Расчет величины предела текучести

Гениальное допущение, сделанное Френкелем при расчетах, заключалось в том, что процесс изменения формы материала рассматривался как приводимый в действие напряжениями сдвига. Для начала пластической деформации полагалось достаточным, чтобы одна половина тела сдвинулась относительно другой до такой степени, чтобы не смогла вернуться в начальное положение под действием сил упругости.

График физического предела текучести

Френкель предположил, что испытываемый в мысленном эксперименте материал имеет кристаллическое или поликристаллическое строение, свойственно для большей части металлов, керамики и многих полимеров. Такое строение предполагает наличие пространственной решетки, в узлах которой в строго определенном порядке расположены атомы. Конфигурация этой решетки строго индивидуальны для каждого вещества, индивидуальны и межатомные расстояния и связывающие эти атомы силы. Таким образом, чтобы вызвать пластическую деформацию сдвига, потребуется разорвать все межатомные связи, проходящие через условную плоскость, разделяющую половины тела.

Конфигурация этой решетки строго индивидуальны для каждого вещества, индивидуальны и межатомные расстояния и связывающие эти атомы силы. Таким образом, чтобы вызвать пластическую деформацию сдвига, потребуется разорвать все межатомные связи, проходящие через условную плоскость, разделяющую половины тела.

При некотором значении напряжения, равному пределу текучести, связи между атомами из разных половин тела разорвутся, и рады атомов сместятся друг относительно друга на одно межатомное расстояние без возможности вернуться в исходное положение. При продолжении воздействия такой микросдвиг будет продолжаться, пока все атомы одной половины тела не потеряют контакт с атомами другой половины

В макромире это вызовет пластическую деформацию, изменит форму тела и при продолжении воздействия приведет к его разрушению. На практике линия начала разрушений проходит не посередине физического тела, а находится в местах расположения неоднородностей материала.

Сталь марки 40Х

Марка: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР) Класс: Сталь конструкционная легированная Вид поставки: сортовой прокат: в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-93, ГОСТ 19903-74. Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70. Поковки ГОСТ 8479-70. Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-93, ГОСТ 19903-74. Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70. Поковки ГОСТ 8479-70. Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86. | |

| Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

| Зарубежные аналоги марки стали 40Х | ||

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 | |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 | |

| Япония | SCr435, SCr435H, SCr440, SCr440H | |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS | |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530h46, 530h50, 530M40 | |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 | |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB | |

| Бельгия | 37Cr4, 41Cr4, 45C4 | |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F. 1201, F.1202, F.1210, F.1211 1201, F.1202, F.1210, F.1211 | |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr | |

| Швеция | 2245 | |

| Болгария | 37Cr4, 40Ch, 41Cr4 | |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z | |

| Польша | 38HA, 40H | |

| Румыния | 40Cr10, 40Cr10q | |

| Чехия | 14140 | |

| Австралия | 5132H, 5140 | |

| Юж.Корея | SCr435, SCr435H, SCr440, SCr440H | |

| Свойства и полезная информация: |

Удельный вес: 7820 кг/м 3 Твердость материала: HB 10 -1 = 217 МПа Температура критических точек: Ac1 = 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730 , Ar1 = 693 Флокеночувствительность: чувствительна Свариваемость: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. Обрабатываемость резанием: в горячекатаном состоянии при HB 163-168 и σв=610 МПа, К υ тв. спл=1,2 и Кυ б.ст=0,95 Температура ковки, °С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. Склонность к отпускной хрупкости: склонна Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. Обрабатываемость резанием: в горячекатаном состоянии при HB 163-168 и σв=610 МПа, К υ тв. спл=1,2 и Кυ б.ст=0,95 Температура ковки, °С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. Склонность к отпускной хрупкости: склонна |

| Механические свойства стали 40Х | |||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м 2 ) | НВ, не более |

| 4543-71 | Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | ||

| 8479-70 | Поковки: нормализация | 500-800 300-500 | 245 275 | 245 275 | 470 530 | 15 15 | 30 32 | 34 29 | 143-179 156-197 |

| закалка, отпуск | 500-800 | 275 | 275 | 530 | 13 | 30 | 29 | 156-197 | |

| нормализация | до 100 100-300 | 315 | 315 | 570 | 17 14 | 38 35 | 39 34 | 167-207 | |

| закалка, отпуск | 300-500 500-800 | 315 | 315 | 570 | 12 11 | 30 30 | 29 29 | 167-207 | |

| нормализация | до 100 100-300 300-500 | 345 | 345 345 | 590 | 18 17 14 | 45 40 38 | 59 54 49 | 174-217 | |

| закалка, отпуск | до 100 100-300 300-500 | 395 | 395 | 615 | 17 15 13 | 45 40 35 | 59 54 49 | 187-229 | |

| Механические свойства стали 40Х в зависимости от сечения | ||||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м 2 ) | HB |

Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Использование свойств металлов

Два важных показателя — пластичность и ПП — взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке — поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное — прописано для каждого типа стали в ГОСТах.

- Расчетное — получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Химический состав

Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала.

Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3.

Химический состав материала включает следующие элементы:

- железо – 97%;

- углерод – 0,14-0,22%;

- никель, медь, хром – каждый не больше 0,3%;

- марганец — 0,4-0,65%;

- кремний — 0,05-0,17%;

- мышьяк менее 0,08%;

- серы не более 0,05;

- фосфор менее 0,04%.

Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси.

Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель.

Испытание образца для определения предела текучести

Чтобы провести стандартные испытания, используют цилиндрический образец диаметром 20 мм и высотой 10 мм, закрепляют его в испытательной установке и подвергают растягиванию. Расстояние между нанесенными на боковой поверхности образца метками называют расчетной длиной. В ходе измерений фиксируют зависимость относительного удлинения образца от величины растягивающего усилия.

Зависимость отображают в виде диаграммы условного растяжения. На первом этапе эксперимента рост силы вызывает пропорциональное увеличение длины образца. По достижении предела пропорциональности диаграмма из линейной превращается в криволинейную, теряется линейная зависимость между силой и удлинением. На этом участке диаграммы образец при снятии усилия еще может вернуться к исходным форме и габаритам.

Для большинства материалов значения предела пропорциональности и предела текучести настолько близки, что в практических применениях разницу между ними не учитывают.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Предел прочности стали

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности стали

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Влияние содержание углерода на свойства сталей

Согласно физико-химическому принципу аддитивности, изменение физических свойств материалов определяется процентным содержанием углерода. Повышение его доли до 1,2% дает возможности увеличить прочность, твердость, предел текучести и пороговую хладоемкость сплава. Дальнейшее повышение доли углерода приводит к заметному снижению таких технических показателей, как способность к свариваемости и предельная деформация при штамповочных работах. Стали с низким содержанием углерода демонстрируют наилучшую свариваемость.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание — 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Максимальное содержание — 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром — увеличивает твёрдость.

- Молибден — защищает от ржавчины.

- Ванадий — для упругости.

- Никель — хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) — что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам;; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Они ответят на все ваши вопросы.

(UHSS) от Docol

Не существует общепринятого предела прочности при растяжении, который превращает марку в сверхвысокопрочную сталь: одни компании говорят 780 МПа, другие говорят 980 МПа, 1180 МПа или 1270 МПа.

Ранее WorldAutoSteel, ассоциация производителей стали, ориентированная на AHSS для автомобилей, предложила следующие приблизительные определения, основанные на минимальной прочности на растяжение (TS):

Улучшенные высокопрочные стали (AHSS) ≥ 550 МПа TS

Сверхвысокопрочные стали (UHSS) ≥ 780 МПа TS

Стали GigaPascal ≥ 1000 МПа или 1 ГПа TS

Однако в Руководстве по применению AHSS компании WorldAutoSteel от 2021 г. минимальный уровень прочности на растяжение для сталей AHSS установлен на уровне 440 МПа, при этом не признается согласованный уровень для сталей UHSS. Возможно, менее часто используемый термин «гигапаскаль» станет более популярным, потому что в его определении нет двусмысленности: стали с пределом прочности на растяжение 1000 МПа и выше.

Типы сверхвысокопрочных сталей

Металлургические типы сталей, способные достигать предела прочности UHSS, могут включать:

- Мартенситные (М)

- Сталь, упрочняемая прессованием (PHS, также известная как закаливаемая борсодержащая сталь, также известная как «горячедеформированная сталь»)

- Сложная фаза (CP)

- Высокая пластичность (HE)

- Двухфазный (DP)

- Двухфазный с высокой формуемостью (DH)

- Ферритный бейнит (FB)

Ищете сталь AHSS для подъемников, прицепов и сельскохозяйственной техники?

Стали Docol ® AHSS/UHSS специально разработаны для автомобильной промышленности. Но если вы проектируете подъемники, прицепы, сельскохозяйственное или другое подобное оборудование, для которого требуется усовершенствованная высокопрочная конструкционная сталь, обратите внимание на высокопроизводительную сталь Strenx ® от SSAB.

Специально для OEM-производителей

Индивидуальные передовые и сверхвысокопрочные стали для конкретных автомобильных применений.

Почему важно обозначение «UHSS»

Если нет общепринятого определения сверхвысокопрочной стали, зачем вообще использовать этот термин? Ответ заключается в том, что «UHSS» полезен как для производителей стали, так и для автомобилестроителей в качестве сокращения для обозначения более прочных марок стали AHSS.

Прочность сталей UHSS продолжает увеличиваться, поэтому необходимо больше думать о том, как они превращаются в автомобильные детали, в том числе о возможных проблемах, таких как пружинение. Тем не менее, большинство из этих проблем формовки можно решить путем правильного выбора свойств стали UHSS, расширенного моделирования формовки, правильных параметров инструментов и конструкции деталей автомобиля.

Применение в автомобилестроении для сталей AHSS/UHSS

Повышенная защита от ударов и безопасность

Усовершенствованные и сверхвысокопрочные стали позволяют соответствовать новым, более строгим стандартам безопасности или обеспечивают дополнительный (и востребованный на рынке) предел безопасности продукта.

Легкий вес и энергоэффективность

Каждый год автопроизводители выбирают все более и более совершенную и сверхвысокопрочную сталь, поскольку они еще больше оптимизируют свои автомобили для облегчения веса — при этом они отвечают все более строгим стандартам безопасности при столкновении. Облегчение с помощью стали AHSS и UHSS может помочь вашему автомобилю соответствовать будущим требованиям правительства, а также текущим потребностям клиентов в снижении затрат на электроэнергию.

Увеличение вместимости и производительности автомобиля

Переход на марки стали AHSS/UHSS может сделать ваши автомобили прочнее, с большей полезной нагрузкой и повышенной долговечностью. Усовершенствованные и сверхвысокопрочные стали также могут повышать жесткость на кручение, улучшая управляемость и отзывчивость автомобиля. Они также могут создать больше внутреннего пространства (для проводки, электроники и т. д.) за счет замены более толстых материалов прочными марками более тонких сталей AHSS/UHSS.

Повышенная устойчивость

Несмотря на то, что материалы из алюминия и углеродного волокна прочны и легки, они также требуют интенсивного использования CO 2 и труднее перерабатываются, чем сталь. При выборе конструкционных материалов спросите себя, соответствует ли ваш выбор целям устойчивого развития ваших клиентов.

Прямо сейчас вы можете заказать марки стали AHSS/UHSS, которые производятся на сталелитейных заводах с самым высоким уровнем выбросов CO 2 в мире, по цене на 40–400 % ниже, чем у высокопрочных цветных металлов. Еще лучше: компания SSAB находится на пути к выпуску коммерчески доступного Docol 9, не содержащего ископаемых материалов.0037 ® AHSS стали, уже в 2026 году.

Совместная работа над более легкой, безопасной и эффективной сталью BIW

Высокопрочные стали требуют большего проектирования и планирования перед производством. Вот почему наши специалисты по AHSS/UHSS могут помочь вам оптимизировать ваши конструкции путем моделирования характеристик продукта, формовки и соединения.

У нас есть собственные технические специалисты по производству стали, которые проконсультируют вас на каждом этапе, независимо от того, включает ли ваше производство AHSS/UHSS холодное формование, 3D-профилирование, индивидуальную сварку заготовок или рулонов или горячую штамповку стали PHS.

Соединение обычных сталей со сталями AHSS? Есть вопросы о точечной контактной сварке или лазерной сварке AHSS? Ознакомьтесь с нашим Руководством по сварке AHSS/UHSS.

Хотите использовать смешанные материалы и, возможно, конструкционные клеи со сталями AHSS/UHSS? Мы можем помочь со всеми вашими потребностями в присоединении к AHSS/UHSS.

Свяжитесь с нами

Связанный контент

Определения, номенклатура и развивающиеся категории усовершенствованных высокопрочных сталей (AHSS)

Усовершенствованные высокопрочные стали для автомобилей — это марки, которые соответствуют минимальному пределу прочности при растяжении 440 МПа (64 ksi или 64 000 фунтов на квадратный дюйм), согласно WorldAutoSteel, автомобильной ассоциации производителей стали AHSS.

Сильно упрощая, все стали AHSS достигают своей высокой прочности за счет того, что производители стали точно контролируют свой химический состав, а также скорость нагрева и охлаждения.

Сильно упрощая, все стали AHSS достигают своей высокой прочности за счет того, что производители стали точно контролируют свой химический состав, а также скорость нагрева и охлаждения.Ресурсы автомобильной стали AHSS

От вашей концепции дизайна до прототипирования, а затем серийного производства, полностью используйте наши ресурсы и опыт, чтобы обеспечить эффективную разработку ваших автомобильных компонентов AHSS/UHSS.

Устойчивая автомобильная сталь

Прямо сейчас стали Docol® могут улучшить оценку жизненного цикла вашего автомобиля, а в 2026 году многие из наших продуктов из нержавеющей стали будут доступны без использования ископаемого топлива.

Марки автомобильной стали Docol®

Расширьте свой выбор автомобильных решений из AHSS/UHSS: Марки стали Docol® включают мартенситную • сталь, упрочняемую прессованием • комплексную фазу • высокую пластичность по краям • двухфазную сталь 3-го поколения с высокой формуемостью • и многое другое.

Компания SSAB использует чистую шведскую железную руду и передовые процессы измельчения для производства стали с чрезвычайно чистыми свойствами и стабильной формуемостью.

Компания SSAB использует чистую шведскую железную руду и передовые процессы измельчения для производства стали с чрезвычайно чистыми свойствами и стабильной формуемостью.

Жизненный цикл сверхвысокопрочной стали | National Material Company

В последние годы автомобильная промышленность значительно выиграла от внедрения передовых высокопрочных сталей (AHSS).

Каждый этап производственного процесса новой усовершенствованной высокопрочной стали, различные конфигурации химического состава и достигаемые микроструктуры являются результатом тщательно контролируемого процесса нагрева и охлаждения. Во время этих процессов используется несколько механизмов упрочнения для достижения различных уровней прочности, устойчивости к усталости и ударной вязкости.

К семейству усовершенствованных высокопрочных сталей относятся двухфазные (DP), комплексно-фазовые (CP), пластичные, вызванные превращением (TRIP), мартенситные (MS) и ферритно-бейнитные (FB). Все они производятся путем контроля химического состава и скорости охлаждения в фазе аустенита-феррита во время фазы горячей прокатки или в печи отжига.

Все они производятся путем контроля химического состава и скорости охлаждения в фазе аустенита-феррита во время фазы горячей прокатки или в печи отжига.

Но какие шаги предпринимаются для создания каждого из этих материалов? Какие факторы ищут металлурги, когда берутся за такую задачу?

Вот контрольный список:

Предназначен для массового производства

Движущей силой создания любого варианта AHSS является его массовое производство. Поэтому, начиная с первого дня, при проектировании решаются проблемы полномасштабной обработки. Различные составы моделируются и тестируются для достижения наиболее оптимального состава.

Ковкость

Ковкость материалов относится к общей усталости, вязкости разрушения и допускам прочности на растяжение стального сплава.

Обрабатываемость

Материал подвергается испытаниям для наблюдения за его свойствами сверления, нарезания резьбы, фрезерования, нарезания резьбы, сверления и токарной обработки. Проверяется все, от оптимальных конфигураций пластин и режущих инструментов до наилучшей скорости подачи.

Проверяется все, от оптимальных конфигураций пластин и режущих инструментов до наилучшей скорости подачи.

Термическая обработка

Материал будет проверен на механические различия между отожженным и закаленным состояниями.

Комбинация свойств

Существует невероятное количество возможных легирующих составов с использованием таких элементов, как кобальт, никель, марганец, медь, углерод, хром и другие. Для достижения оптимальных желаемых свойств проводятся тщательные испытания различных составов сплавов.

Прочность

Что является ключевым фактором в любом конструкционном материале? Его функциональная сила. Предел прочности при растяжении (UTS) является наиболее важным аспектом конструкций с ограничением веса, поэтому это свойство является одним из наиболее важных при создании новых сталей AHSS.

Прочность на излом

Другим важным элементом стали является ее вязкость на излом. Это измеряет способность материалов сопротивляться разрушению под нагрузкой.

Это измеряет способность материалов сопротивляться разрушению под нагрузкой.

Предел текучести

В отличие от вязкости разрушения предел текучести относится к точке, в которой волокна материала начинают разрушаться, и его форма становится пластичной, а не эластичной. Более высокий предел текучести позволит конструкциям деталей выдерживать большее напряжение, прежде чем они деформируются.

ВОЗОБНОВЛЯЕМОСТЬ УСОВЕРШЕНСТВОВАННОЙ ВЫСОКОПРОЧНОЙ СТАЛИПосле того, как материал создан и протестирован для массового производства, он начинает свою жизнь, поскольку из него изготавливают деталь, пригодную для использования в автомобильной промышленности. Что происходит, когда он создается, выпускается в мир и подходит к концу своего жизненного цикла?

Эффективное производство стали

Несмотря на то, что производство AHSS в настоящее время в целом дороже, чем традиционные марки стали, в производственном процессе используется меньше материалов. Целью AHSS является снижение их веса при одновременном повышении прочности. Побочным продуктом этой философии дизайна является то, что при его создании используется меньше отходов.

Целью AHSS является снижение их веса при одновременном повышении прочности. Побочным продуктом этой философии дизайна является то, что при его создании используется меньше отходов.

Методы производства

После первоначального производства материал подвергается дальнейшей обработке во время серий литья, горячей прокатки, охлаждения, травления, холодной прокатки, а затем отжига.

Повторное использование материалов в процессе

Производители будут пытаться использовать остаточные материалы, побочные продукты производственного процесса, и повторно использовать их в процессе производства стали вместо использования сырья. Это делает материал более экономичным и возобновляемым.

Производство продукции с эффективным использованием ресурсов

Стремление к снижению выбросов углерода и повышению безопасности при столкновении является целью прочных и легких свойств AHSS. Некоторые современные автомобили состоят более чем на 50% из AHSS.

Возможность повторного использования стали

Сталь является наиболее часто перерабатываемым промышленным материалом в мире и сохраняет свои свойства независимо от того, сколько раз подвергалась переработке, подобно алюминию. Изделия из стали имеют длительный срок службы и могут быть переработаны бесконечно.

О компании National Material LP — Группа промышленных предприятий National Material состоит из Группы по производству стали, Группы по производству нержавеющей стали и сплавов, Группы по торговле сырьем, Группы по производству алюминия и сопутствующих операций. С момента основания в 1964, National Material Limited Partnership разрослась до более чем 30 бизнес-подразделений и теперь является одним из крупнейших поставщиков стали в Америке.

Высокопрочная сталь SSAB – лист, плита, рулон, труба, профиль – SSAB

Наша грядущая прорывная технология без использования ископаемого топлива — это первая настоящая трансформация производства стали за столетия. Клиенты SSAB по всему миру по-прежнему будут получать высококачественную высокопрочную сталь,

просто адаптированы к будущему.

Клиенты SSAB по всему миру по-прежнему будут получать высококачественную высокопрочную сталь,

просто адаптированы к будущему.

КонтактыПодробнее

Bay-Lynx укрепляет передовую конструкцию более легкого и умного объемного миксера

Зачем возиться с тем, что работает? Непрерывное совершенствование дает операторам миксеров все преимущества более эффективного, безопасного и долговечного транспортного средства.

ПОЛУЧИТЕ КОНКРЕТНЫЕ ФАКТЫ

Новости в центре внимания

сен 22 2022

HYBRIT: достигнута важная веха – пилотная установка для хранения водорода запущена и запущена

Пилотная установка HYBRIT SSAB, LKAB и Vattenfall для хранения газообразного водорода, не содержащего ископаемого топлива, находится в эксплуатации в Лулео. Хранилище в каменной пещере является первым в мире хранилищем водорода, не содержащего ископаемого топлива. Теперь начнется двухлетний испытательный период, который продлится до 2024 года, а это означает, что HYBRIT сделала еще один важный шаг в развитии общей цепочки создания стоимости для производства железа и стали без использования ископаемого топлива.

Теперь начнется двухлетний испытательный период, который продлится до 2024 года, а это означает, что HYBRIT сделала еще один важный шаг в развитии общей цепочки создания стоимости для производства железа и стали без использования ископаемого топлива.

сен 21 2022

SSAB и Norsk Stål AS начинают партнерство в области производства стали, не содержащей ископаемого топлива, для рынка Скандинавии

Компания SSAB заключила соглашение с норвежским дистрибьютором стали Norsk Stål AS, став первым внешним дистрибьютором, поставляющим сталь без использования ископаемого топлива на норвежский рынок , с 2026 г.

сен 21 2022

Tibnor – важный канал сбыта стали SSAB, не содержащей ископаемого топлива, в будущем

SSAB начнет поставлять коммерческие объемы стали, не содержащей ископаемого топлива, на рынок в 2026 году, когда дочерняя компания SSAB Tibnor будет готова распространять ее среди клиентов по всему миру. Северные страны. «Tibnor — очень важный канал продаж для SSAB на нашем скандинавском внутреннем рынке, — говорит Мэттс Нильссон, руководитель отдела продаж в Швеции и Норвегии в SSAB Europe.

Северные страны. «Tibnor — очень важный канал продаж для SSAB на нашем скандинавском внутреннем рынке, — говорит Мэттс Нильссон, руководитель отдела продаж в Швеции и Норвегии в SSAB Europe.

Показать архив новостей

Поиск SSAB

Сталь для любых нужд

Компания SSAB является специализированным производителем стали. Мы производим только марки стали с качествами, которые точно настроены, чтобы сделать приложения более прочными, легкими, безопасными, простыми в производстве, более долговечными, экономичными и экологичными — все в зависимости от того, что является самым высоким в списке приоритетов пользователей.

Strenx® — это высокопрочная конструкционная сталь, позволяющая создавать инновационные конструкции современных несущих конструкций, отличающихся прочностью и легкостью.

Hardox® — это ведущая износостойкая сталь с исключительной твердостью, ударной вязкостью и стойкостью к истиранию в самых сложных условиях.

Docol® — это лучшая автомобильная сталь с пределом прочности на растяжение, включающим усовершенствованную высокопрочную сталь (AHSS) и сверхвысокопрочную сталь (UHSS).

Toolox® разработана как самая универсальная сталь на рынке для высокоскоростного производства деталей машин, пресс-форм и штампов.

Armox® — это броневая сталь для защиты людей и имущества в опасных средах.

Решения для наплавки Duroxite® представляют собой износостойкие твердосплавные пластины, трубы и штифты, а также проволоку и электроды для изготовления наплавленных деталей с исключительным сроком службы.

Выберите марку

Наши марки

Быстрый путь к достопримечательностям

Загрузки

Место, где можно найти корпоративную, финансовую информацию, информацию о продуктах или техническую информацию.

Вебинары

Будьте в курсе последних новостей о продуктах, дизайне и производстве.

Селектор стали

Поиск нашей продукции, марок стали и стандартов

Услуги и поддержка

Давайте поговорим

Мы здесь, чтобы предоставить вам все, от инновационных решений в области стали до производственных ресурсов и практической помощи в мастерской. Добро пожаловать в раздел «Услуги», если вам нужны готовые стальные детали, изнашиваемые детали и инженерные услуги. Или обратитесь в поддержку по вопросам проектирования, выбора марок стали, технологий производства и многого другого. Мы с нетерпением ждем ответа от вас.

Услуги Поддерживать

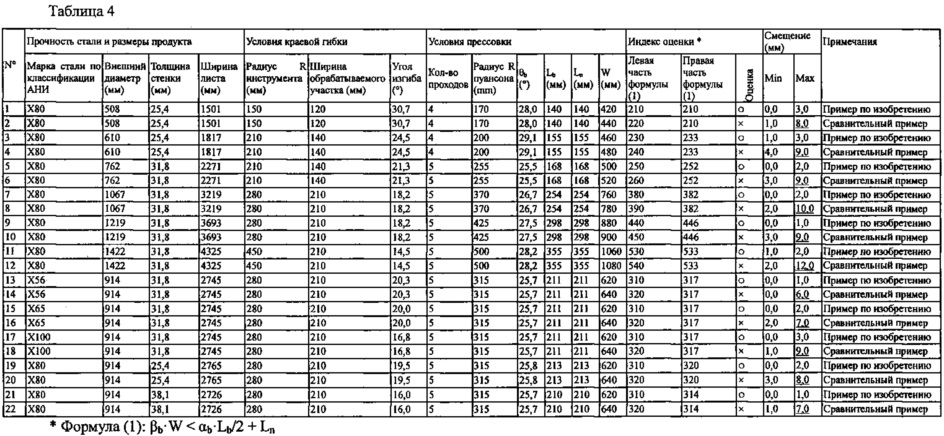

Гибка высокопрочной стали

Гибка HSS требует высококачественных инструментов из стали, способных выдерживать большое усилие, возникающее при гибке этих материалов.

С начала 1980-х годов производители листового металла по большей части следуют довольно простому набору правил, когда речь идет о воздушной гибке низкоуглеродистой стали. Чтобы определить подходящее отверстие матрицы для гибки материалов толщиной 0,500 дюйма (12,7 мм) и меньше, они просто умножили толщину материала на 8. Чтобы вычислить полученный внутренний радиус, они умножили ширину отверстия матрицы на 16 процентов или разделили на 6, как им больше нравится. И один удар с 0,039-в. Радиус кончика (1,0 мм) может сгибать практически любой калибр от 20 до 11. мягкая сталь.

Те, кто изгибал листовые материалы, в значительной степени следовали тому же основному набору правил. Исключения включали необходимость использования пуансонов с большим радиусом наконечника и штампов с отверстием в штампе, как минимум в 10 раз превышающим толщину материала, когда толщина материала превышала 0,500 дюйма (12,7 мм). Хотя все это по-прежнему справедливо для гибки низкоуглеродистой стали, все более широкое использование высокопрочных сталей (HSS) меняет все это.

Высокопрочные стали

Итак, что представляют собой эти новые быстрорежущие стали и для каких целей они служат? Некоторые из наиболее часто используемых HSS, которые приходят на ум:

Domex : Усовершенствованная HSS, позволяющая уменьшить вес тяжелых транспортных средств, прицепов, кранов и контейнеров.

Hardox : Материал, увеличивающий срок службы таких изделий, как ковши экскаваторов, кузова грузовиков и различные быстроизнашивающиеся детали.

Weldox : Листовая сталь строительного класса, которая снижает вес и увеличивает грузоподъемность в таких приложениях, как мобильные краны, автокраны и прицепы.

Greencoat : Прочный вариант стального покрытия с цветным покрытием для крыш, фасадов и водосточных систем.

Docol : Усовершенствованная легкая быстрорежущая сталь для автомобильной промышленности, доступная в большом количестве стандартных марок.

Armox : Бронированная сталь для военной техники, лимузинов для корпоративных VIP-персон, сейфовых комнат и т.п.

Все эти HSS производятся шведской компанией SSAB. Хотя есть и другие поставщики HSS, такие как U.S. Steel, перечисленные выше являются наиболее известными среди производителей листового металла в Северной Америке.

Для гибки этой толстой быстрорежущей стали требуется прочный держатель пуансона, пуансон большого радиуса и матрица с углом поворота 60 градусов.

Формуемость

Итак, каковы особые требования, предъявляемые к формованию быстрорежущих сталей на листогибочном прессе? К сожалению, в этой статье недостаточно места, чтобы охватить все применимые правила. Если вы планируете взяться за работу, которая потребует от вас формирования одного или нескольких из этих материалов, вам следует сначала проконсультироваться с производителем или техническим персоналом в вашем местном сервисном центре стали и с вашим поставщиком инструмента для листогибочных прессов, прежде чем заказывать первую часть. материал. При этом вам нужно будет задать следующие вопросы:

материал. При этом вам нужно будет задать следующие вопросы:

- Что такое предел прочности при растяжении?

- Что такое предел текучести?

- Каков минимальный радиус изгиба?

- Каков рекомендуемый радиус пуансона?

- Какое отверстие матрицы рекомендуется для толщины материала, который я планирую использовать?

- Какова минимальная длина фланца, исходя из требуемого V-образного отверстия?

- Какое влияние оказывает направление волокон на формирование этого материала? Например, согласно веб-сайту www.steelforge.com, «Большинство HSLA обладают свойствами, чувствительными к направлению. Формуемость и ударная вязкость значительно различаются в зависимости от того, сгибается ли сталь параллельно или перпендикулярно волокнам. трещина вокруг внешней поверхности изгиба, несущей напряжение. Это более заметно в толстых листах. Стали HSLA, обработанные для контроля формы сульфидов, уменьшают эту характеристику чувствительности к направлению ».

- Какие особые соображения мне необходимо принять во внимание?

Хотя все эти пункты очень важны, на № 8 следует обратить самое пристальное внимание. Многие из особых соображений, связанных с формированием этих материалов, не характерны для мягкой стали, и если их игнорировать, они потенциально могут вызвать у вас много проблем. Ниже приведены примеры некоторых специальных соображений, предусмотренных различными производителями:

- Всегда сгибайте материал по максимально возможному радиусу. Это поможет уменьшить усталость материала и последующее растрескивание, которое может возникнуть на внешней стороне радиуса изгиба.

- Сошлифуйте все царапины на поверхности и другие дефекты поверхности, поскольку они могут функционировать как первоначальные трещины.

- Некоторые HSS требуют, чтобы все изгибы создавались за один ход. Эти материалы не должны пружинить во время хода. Для вас очень важно убедиться, что это действительно так с материалом, который вы будете формовать, если ваш листогибочный пресс имеет автоматическую компенсацию пружинения.

Кроме того, предел текучести материала оказывает огромное влияние на величину упругой отдачи, возникающей при изгибе. Чем выше предел текучести, тем больше будет величина пружинения. Обязательно проверьте предел текучести материала, который вы будете формовать, у поставщика стали.

Кроме того, предел текучести материала оказывает огромное влияние на величину упругой отдачи, возникающей при изгибе. Чем выше предел текучести, тем больше будет величина пружинения. Обязательно проверьте предел текучести материала, который вы будете формовать, у поставщика стали. - Радиальные выступы штампа должны быть закалены и отшлифованы до очень гладкой поверхности. Это поможет уменьшить сопротивление во время формовки, что, в свою очередь, поможет уменьшить количество силы (тоннаж), необходимой для изгиба материала.

- Матрицы, в которых используются закаленные ролики на плечах, значительно снижают требования к изгибающему усилию.

- Часто рекомендуется смазывание материала. Это помогает уменьшить лобовое сопротивление, поскольку материал течет по радиусу заплечика матрицы во время изгиба, тем самым уменьшая величину требуемой силы изгиба. Это также помогает уменьшить износ инструмента и повреждение поверхности материала.

- Предварительный нагрев материала часто рекомендуется для уменьшения изгибающего усилия, необходимого для изгиба материала, и может уменьшить растрескивание.

- Из-за высокого предела текучести, характерного для этих материалов, часто требуются V-образные отверстия в 12–15 раз больше толщины материала и даже больше, чтобы уменьшить требования к изгибающему усилию и возможность растрескивания материала вдоль внешних радиусов изгиба.

- Из-за того, что требуются большие V-образные отверстия, изгибы с малой длиной полки чаще всего не могут быть сформированы. Это следует учитывать при проектировании деталей.

Выбор инструмента

Проще говоря, для гибки быстрорежущей стали требуются высококачественные инструменты. Например, радиус вершины пуансона и радиусы уступов штампов должны быть закалены и должны оставаться неповрежденными. И чем глубже зона закалки, тем лучше, так как любое нарушение зоны закалки приведет к быстрому износу рабочих поверхностей, что приведет к снижению точности и последующему увеличению затрат на оснастку. Износ радиусов заплечиков матрицы также увеличивает сопротивление материала, когда он проходит через радиусы заплечиков, что приводит к значительному увеличению силы, необходимой для изгиба материала. Инструменты также должны быть изготовлены из высококачественной стали, способной выдерживать большое усилие, возникающее при изгибе этих материалов.

Инструменты также должны быть изготовлены из высококачественной стали, способной выдерживать большое усилие, возникающее при изгибе этих материалов.

Другие соображения включают в себя обеспечение того, чтобы инструмент, который вы планируете использовать, имел включенный угол как на пуансоне, так и на матрице, что обеспечит вам достаточную способность изгибать материал, если это необходимо, чтобы компенсировать пружинение. Поскольку предел текучести быстрорежущих сталей часто бывает очень высоким, в дополнение к тому факту, что они обычно требуют больших внутренних радиусов изгиба, величина пружинения, возникающая при изгибе, почти наверняка будет намного выше, чем при гибке таких материалов, как мягкая сталь. , алюминий и так далее. Если это так, ваши существующие инструменты могут не иметь возможности компенсировать это.