Прочностные характеристики стали: Прочностная характеристика – сталь – Большая Энциклопедия Нефти и Газа, статья, страница 1

alexxlab | 21.09.1990 | 0 | Разное

Основные свойства и характеристики стали

В промышленном производстве для создания наиболее качественных материалов очень часто используют комбинации из нескольких химических элементов. Особенно распространен такой подход в металлургии, где получаемые сплавы способны работать в таких условиях, которые неподвластны чистым металлам.

Соединения нескольких элементов позволяет добиться уникальных свойств, которые необходимо в той или иной отрасли. Одним из наиболее распространенных сплавов является сталь. Она получается в результате соединения железа с углеродом. Также в массовую долю материала входит незначительное количество примесей. При необходимости в сплав вводят легирующие присадки или покрывают поверхность металла защитным слоем.

Химический состав стали

Свойства и характеристики стали зависят от количественного состава химических элементов в ее структуре. Углерод придает материалу твердости и вязкости, но его повышенное содержание приводит к хрупкости и ухудшает свариваемость.

Хром защищает сталь от окисления и значительно продляет срок ее эксплуатации. Но при неправильной термической обработке образует карбид, который препятствует сварке. Никель улучшает пластичность, вязкость и ковкость, а также является одним из немногих элементов, повышенное содержание которых не приводит к побочным эффектам. Молибден повышает термическую стойкость стали, а также предельно допустимые нагрузки, поэтому, активно используется в качестве присадок в конструкционных сплавах.

Ванадий улучшает вязкость и упругость, активно способствует процессу закалки, но ухудшает свариваемость. Вольфрам добавляет материалу твердости и стойкости при работе с высокими температурами. Титан повышает коррозийную стойкость стали, но его избыток может приводить к горячим трещинам при сварке. Медь повышает коррозионную стойкость и ковкость металла и не несет негативных эффектов при избытке. Кроме перечисленных элементов, наделяющих сталь положительными свойствами, есть и вещества, чье присутствие несет только негативную нагрузку.

Сера повышает ломкость материала при высоких температурах и затрудняет свариваемость. Фосфор влияет на повышение параметра ломкости при нормальных температурах и тоже ухудшает свариваемость. Азот, кислород и водород отрицательно влияют на прочность и приводят к быстрому старению стали. Содержание негативных элементов должно сводиться к минимуму, чтобы качество материала удовлетворяло потребностям рынка.

Характеристики стали

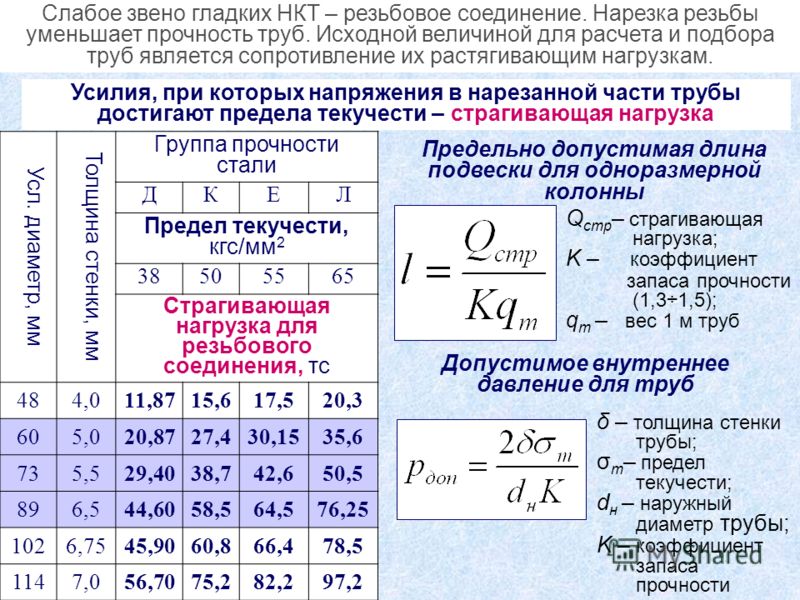

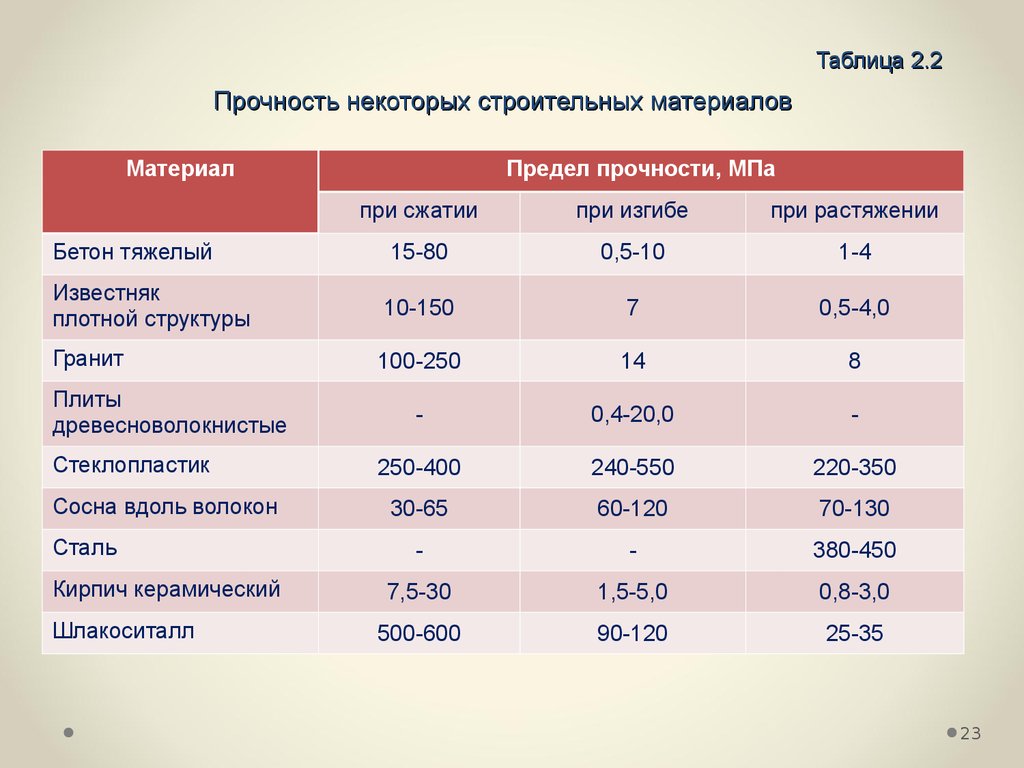

Твердость стали зависит от массовой доли углерода, а также количества специальных присадок. В основном твердые материалы используются в тех случаях, когда они не будут находиться под воздействием динамической нагрузки, так как с твердостью обычно повышается и хрупкость сплава. Предел прочности стали на растяжение составляет 60 килограммосил на миллиметр квадратный. Остальные значения прочностей напрямую зависят от марки материала. Стойкости к определенному виду негативного воздействия достигаются при помощи закалки металла или введения в сплав нужных присадок.

В основном твердые материалы используются в тех случаях, когда они не будут находиться под воздействием динамической нагрузки, так как с твердостью обычно повышается и хрупкость сплава. Предел прочности стали на растяжение составляет 60 килограммосил на миллиметр квадратный. Остальные значения прочностей напрямую зависят от марки материала. Стойкости к определенному виду негативного воздействия достигаются при помощи закалки металла или введения в сплав нужных присадок.

Предел прочности стали всегда отражается в маркировке, чтобы покупатель мог быстро выбрать нужный ему материал. Удельное сопротивление стали варьируется от 0,103 до 0,137 Ом*миллиметр в квадрате/метр. Величина зависит от количественного содержания химических элементов в сплаве. Для электротехнических сталей показатель сопротивления составляет 0,25-0,6 Ом*миллиметр в квадрате/метр. Столь высокое значение по сравнению с обычной сталью объясняется условиями эксплуатации и соответствует техническим требованиям.

Стальные проводники на практике применяются очень редко, так как есть металлы, обладающие гораздо лучшими параметрами, необходимыми для использования в электротехнике. А вот электротехническая сталь является одним из основных материалов, применяемых при изготовлении корпусов электроприборов и трансформаторов. Теплопроводность стали находится на высоком уровне, что позволяет с успехом использовать материал в отопительных системах. С ростом температуры этот показатель несколько снижается, но общие потери не критичны по сравнению с затратами энергии. Конечно, есть металлы и сплавы с гораздо более высокими параметрами теплопроводности, но их использование является нерентабельным ввиду больших затрат на их производство.

Удельная теплоемкость стали составляет 0,462 килоджоуля/килограмм*Кельвин. Это является неплохим показателем для металла. Данная характеристика показывает, сколько тепловой энергии необходимо передать телу, чтобы его температура изменилась на один градус. То есть, чем меньше этот показатель, тем быстрее нагревается вещество. Фактическое значение теплоемкости стали позволяет еще раз доказать оправданность ее использования в отопительных сетях. К тому же сталь очень хорошо сохраняет полученное тепло и медленно остывает, так что на поддержание температуры на нужном уровне понадобится меньше топлива.

Это является неплохим показателем для металла. Данная характеристика показывает, сколько тепловой энергии необходимо передать телу, чтобы его температура изменилась на один градус. То есть, чем меньше этот показатель, тем быстрее нагревается вещество. Фактическое значение теплоемкости стали позволяет еще раз доказать оправданность ее использования в отопительных сетях. К тому же сталь очень хорошо сохраняет полученное тепло и медленно остывает, так что на поддержание температуры на нужном уровне понадобится меньше топлива.

Коэффициент трения сталь-сталь в состоянии покоя составляет 0,15 без использования смазки и 0,1 с ней. При скольжении этот параметр составит 0,15 и 0,05 соответственно. Химические свойства стали зависят от количественного и качественного содержания элементов в сплаве. При необходимости эксплуатации материала в агрессивной среде в его состав вводятся дополнительные присадки, позволяющие не допустить или сильно замедлить протекания разрушительных химических реакций.

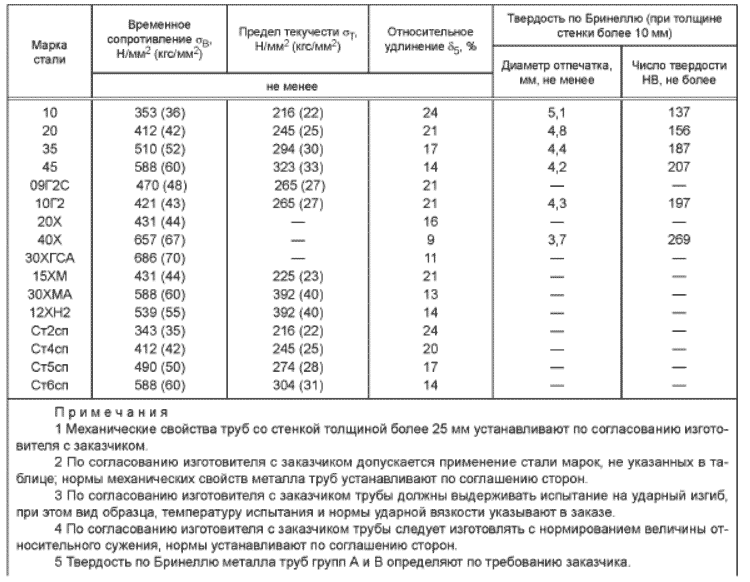

Свойства сталей – Металлы и металлические изделия

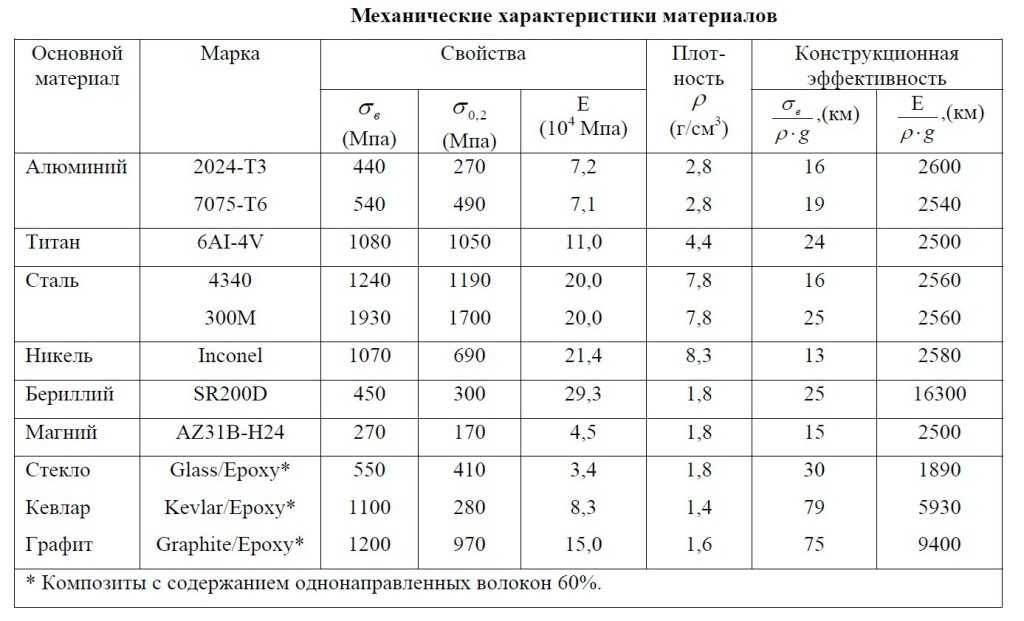

Свойства сталейПлотность стали — 7850 кг/м , что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность 2400 ± 50 кг/м). Прочностные и деформативные свойства стали обычно определяются испытанием стали на растяжение. При этом строится диаграмма «напряжение — деформация». При дальнейшем повышении напряжения начинает проявляться текучесть стали — быстрый рост деформаций при небольшом подъеме напряжений. Напряжение, соответствующее началу течения, называют пределом текучести ат. Затем наступает некоторое замедление роста деформаций при подъеме напряжений («временное упрочнение»), после чего наступает разрушение образца, называемое временным сопротивлением ав, что является фактическим пределом прочности стали (Rp). Рис. 7.2. Диаграмма испытания стали (1 — низкоуглеродистой; 2 — высокоуглеродистой) на растяжение Испытание на растяжение является основным при оценке механических свойств сталей. Модуль упругости стали составляет 2,1 * 105 МПа. Твердость сталей определяют на твердомерах Бринелля (НВ) или Роквелла (HR) по величине вдавливания индентера (закаленного шарика или алмазной пирамидки) в испытуемую сталь. Твердость вычисляют в МПа с указанием метода испытаний. Твердость поверхности стали можно повышать специальной обработкой (например, цементацией — насыщением поверхностного слоя стали углеродом или закалкой токами высокой частоты). Ударная вязкость — свойство стали противостоять динамическим (ударным) нагрузкам. Ее значение определяют по величине работы, необходимой для разрушения образца на маятниковом копре. Ударная вязкость зависит от состава стали, наличия легирующих элементов и заметно меняется при изменении температуры. Так, у СтЗ ударная вязкость при +20 °С составляет 0,5… 1 МДж/м2, а при -20 °С – 0,3…0,5 МДж/м2. Технологические свойства стали показывают ее способность принимать определенные деформации, аналогичные тем, которые стальное изделие будет иметь при дальнейшей обработке или в условиях эксплуатации. При испытании на загиб (рис. 7.3) определяются не усилия для осуществления деформации, а условия (угол загиба, диаметр оправки), при которых возможно протекание деформации без нарушения сплошности образца (т. е. без появления трещин и расслоения). Чем пластичнее сталь, тем меньше диаметр оправки при испытаниях (см. табл. 7.2). Для стальной проволоки подобные испытания проводятся на установке, позволяющей перегибать проволоку на заданный угол. Мерой пластичности служит число перегибов проволоки до разрушения. Рис. 7.3. Схема испытаний на загиб: а — исходное положение; 6 — загиб на 180° с оправкой; в — загиб на 180° без оправки Теплотехнические свойства сталей в малой степени зависят от ее состава. Теплопроводность стали, как и всех металлов, очень высока и составляет около 70 Вт/(м * К), т. е. в 50…70 раз выше, чем у бетона. Коэффициент линейного термического расширения стали составляет 10 * 10-6 К-1, т. Температура плавления стали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500…1300 °С (чугун с содержанием углерода 4,3 % плавится при 1150 °С). Температуроустойчивость стали связана с тем, что при нагревании в ней происходят полиморфные превращения, приводящие к снижению прочности. Небольшая потеря прочности наблюдается уже при нагреве выше 200 °С; после достижения температуры 500…600 °С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, оштукатуриванием цементными растворами или созданием теплоизоляционных негорючих покрытий. Читать далее: |

|

© 2007 “Строй-сервер. |

© Права защищены. |

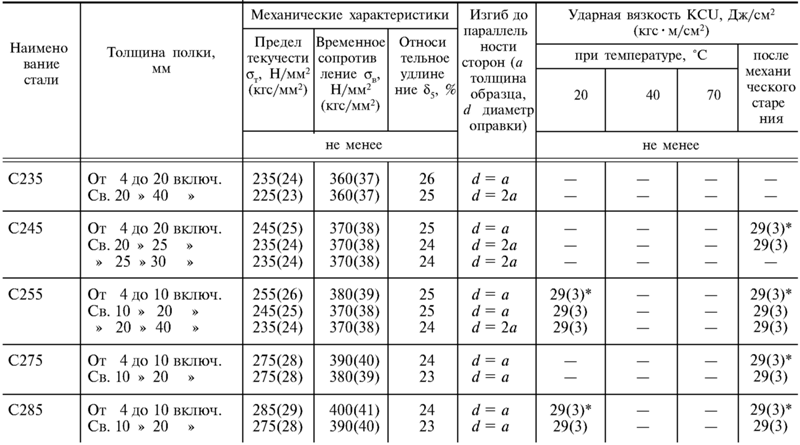

Основные характеристики малоуглеродистой стали, стали обычной прочности, стали повышенной прочности, стали высокой прочности.

Металлические конструкции, включая сварку.

Малоуглеродистые стали обычной прочности.

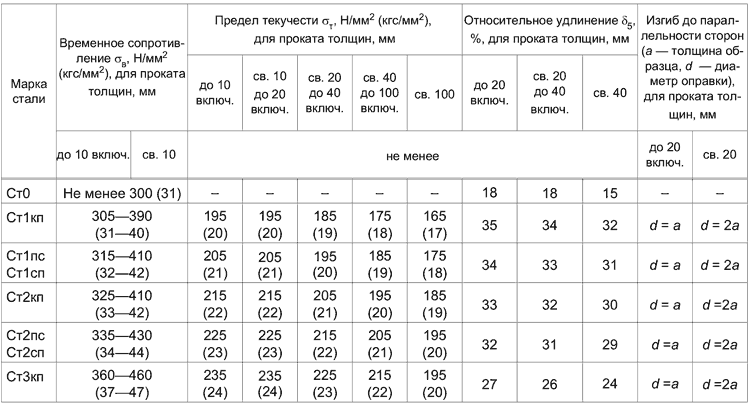

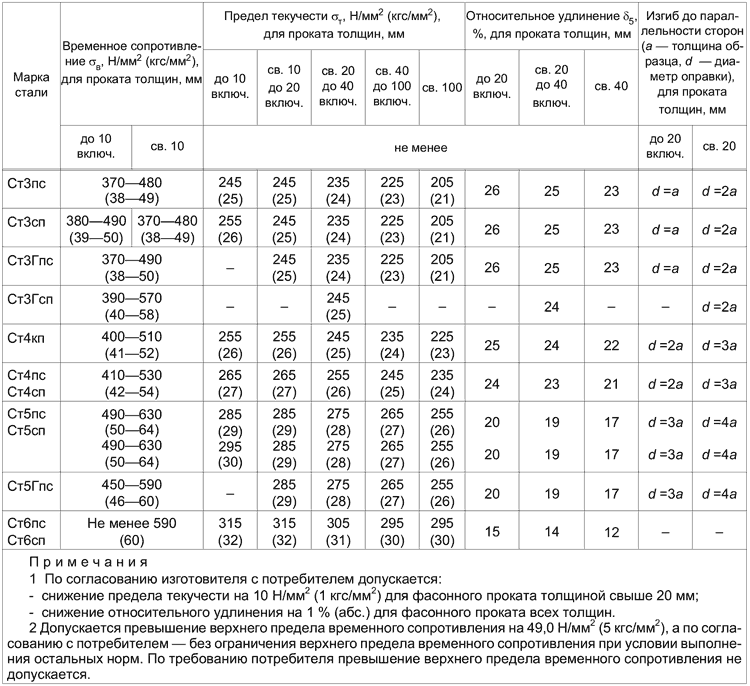

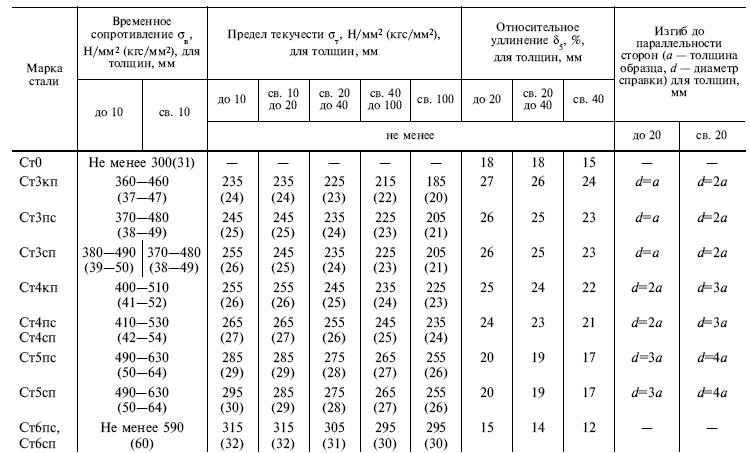

Из группы малоуглеродистых сталей обыкновенного качества, производимых металлургической промышленностью по ГОСТ 380 — 71, с изм., для строительных металлоконструкций применяется сталь марок CT3 и СтЗГпс.

Сталь марки СтЗ производится кипящей, полуспокойной и спокойной. Малоуглеродистые стали хорошо свариваются. В зависимости от назначения сталь поставляется по следующим трем группам:

А — по механическим свойствам;

Б — по химическому составу;

В

— по механическим свойствам и химическому

составу.

Поскольку для несущих строительных конструкций необходимо обеспечить прочность и свариваемость, а также надлежащее сопротивление хрупкому разрушению и динамическим воздействиям, сталь для этих конструкций заказывается по группе В, т.е. с гарантией механических свойств и химического состава.

Сталь марки СтЗ содержит углерода 0,14 — 0,22 %, марганца в кипящей стали — 0,3 — 0,6 %, в полуспокойной и спокойной — 0,4 — 0,65 %, кремния в кипящей стали от следов — до 0,07 %, в полуспокойной

0,05 — 0,17 %, в спокойной — 0,12 — 0,3 %.

Сталь марки СтЗГпс с повышенным содержанием марганца имеет углерода 0,14 — 0,22 %, марганца 0,8 -1,1, %, кремния до 0,15 %.

В зависимости от вида конструкций и условий их эксплуатации стали, из которой они изготавливаются, предъявляются те или другие требования по ГОСТ 380 — 71 (с изм.).

Углеродистая

сталь разделена на шесть категорий. Для

всех категорий стали марок ВСтЗ и ВСтЗГпс

требуется, чтобы при поставке

гарантировались химический состав,

временное сопротивление, предел

текучести, относительное удлинение,

изгиб в холодном состоянии. Требования

ударной вязкости для каждой категории

различны .

Требования

ударной вязкости для каждой категории

различны .

Кипящая сталь изготовляется по 2-й категории — ВСтЗкп2, полуспокойная — по 6-й категории — ВСтЗпс6, спокойная и полуспокойная с повышенным содержанием марганца — по 5-й категории — ВСтЗсп5 и ВСтЗГпс5. Маркировка стали согласно ГОСТ 380 — 71 (с изм.): вначале ставится соответствующее буквенное обозначение группы поставки, затем марки, далее степень раскисления и в конце категория, например обозначение 3СтЗпс6. ГОСТ 23570 — 79 «Прокат из стали углеродистой свариваемой для строительных металлических конструкций» ограничивает содержание азота, мышьяка, устанавливает более строгий контроль механических свойств. В обозначение марки стали по ОСТ 23570 — 79 входят содержание углеродa в сотых долях процента, степень раскисления и при повышенном содержании марганца буква Г. Прокат изготовляют из сталей 18кп, 18пс, 18сп, 18Гпс и 18Гсп. По сравнению с ГОСТ 380 — 71

1.2.

(с изм.) несколько повышены прочностные

характеристики проката.

Значительная часть проката имеет механические свойства выше установленных ГОСТ 380 — 71 (с изм.). Институтом электросварки имени Е. О. Патона в целях экономии металла прокат из углеродистой стали марок СтЗ, СтЗГпс и низколегированной стали марок 09Г2 и 09Г2С предложено дифференцировать по прочности на 2 группы с минимальными и повышенными показателями прочности, так, для стали ВСтЗ 1-й группы принято б,=250 — 260 МПа, а для 2-й группы б,=280 — 290 МПа (см. рис. 2.3), временное сопротивление отрыву б, повышено на 20— 30 МПа. Прокат из такой стали поставляется по ТУ 14-1-3023-80 «Прокат листовой, широкополосный универсальный и фасонный из углеродистой и низколегированной стали с гарантированным уровнем механических свойств, дифференцированным по группам прочности».

Стали

повышенной прочности. Сталь

повышенной прочности можно получить

как термической обработкой малоуглеродистой

стали, так и легированием. Малоуглеродистая

термически обработанная сталь марки

ВстТ поставляется по ГОСТ 14637 — 79. Эта

сталь получается термической обработкой

стали СтЗ кипящих, полуспокойных и

спокойных плавок. Для металлических

конструкций рекомендуются стали

полуспокойной и спокойной плавок; стали

кипящие как весьма неоднородные не

рекомендуются. Сталь марки ВСтТпс имеет

предел текучести 295 МПа, временное

сопротивление 430 МПа. Показатели ударной

вязкости этой стали выше, чем показатели

стали СтЗ (0,35 МДж/м’ при температуре —

40’С). Повышенная прочность низколегированных

сталей получается введением марганца,

кремния, хрома, никеля, меди, ванадия.

При этом некоторые марки стали подвергаются

термическому упрочнению. Подбор

легирующих элементов обеспечивает

хорошую свариваемость. Прокат из этих

сталей поставляется по ГОСТ 19281 — 73

«Сталь низколегированная сортовая и

фасонная», по ГОСТ 19282 — 73 «Сталь

низколегированная листовая и широкополосная

универсальная» и различным техническим

условиям.

Эта

сталь получается термической обработкой

стали СтЗ кипящих, полуспокойных и

спокойных плавок. Для металлических

конструкций рекомендуются стали

полуспокойной и спокойной плавок; стали

кипящие как весьма неоднородные не

рекомендуются. Сталь марки ВСтТпс имеет

предел текучести 295 МПа, временное

сопротивление 430 МПа. Показатели ударной

вязкости этой стали выше, чем показатели

стали СтЗ (0,35 МДж/м’ при температуре —

40’С). Повышенная прочность низколегированных

сталей получается введением марганца,

кремния, хрома, никеля, меди, ванадия.

При этом некоторые марки стали подвергаются

термическому упрочнению. Подбор

легирующих элементов обеспечивает

хорошую свариваемость. Прокат из этих

сталей поставляется по ГОСТ 19281 — 73

«Сталь низколегированная сортовая и

фасонная», по ГОСТ 19282 — 73 «Сталь

низколегированная листовая и широкополосная

универсальная» и различным техническим

условиям.

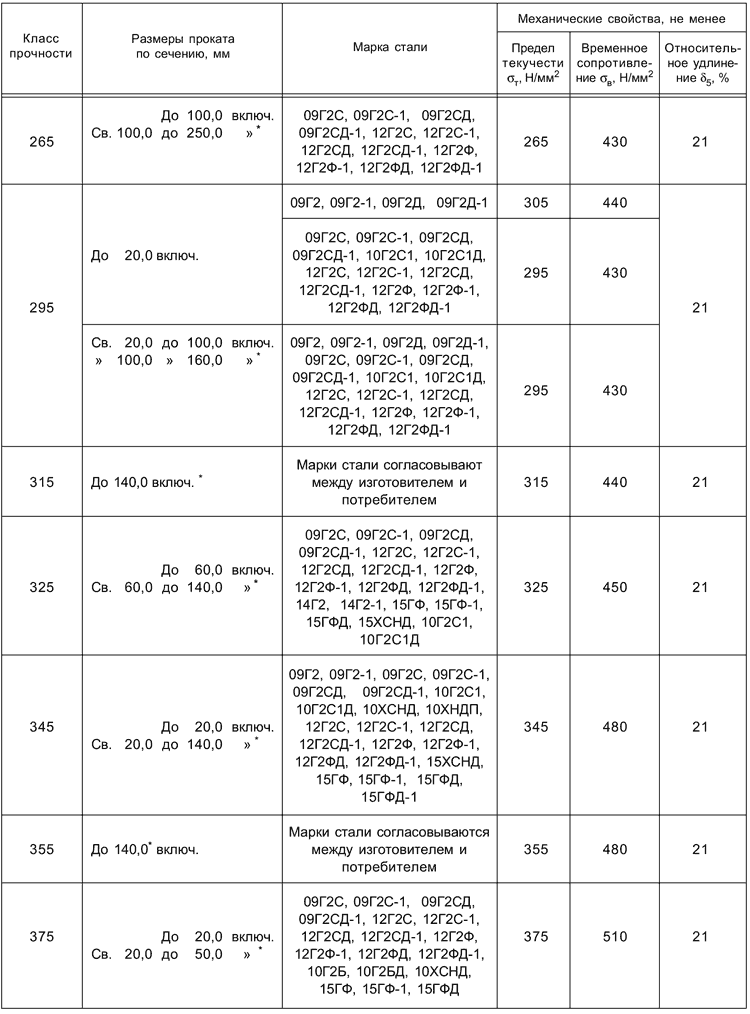

В зависимости от нормируемых свойств (химического состава, вре-менного сопротивления, предела текучести, ударной вязкости при раз- ных температурах и после механического старения)’ согласно ГОСТУ

эти

стали подразделяются на 15 категорий. Основные марки сталей повышенной

прочности приведены в табл. 2.1. За счет

более высоких прочностных характеристик

применение сталей повышенной прочности.

Приводит к экономии металла до 20 — 25 %.

Основные марки сталей повышенной

прочности приведены в табл. 2.1. За счет

более высоких прочностных характеристик

применение сталей повышенной прочности.

Приводит к экономии металла до 20 — 25 %.

Сталь высокой прочности. Прокат из стали с пределом текучести

440 МПа и временным сопротивлением 590 МПа и выше получают пу- тем легирования и термической обработки (см. табл. 2.1).

При сварке термообработанных сталей вследствие неравномерного нагрева и быстрого охлаждения в разных зонах сварного соединения

1.3.

происходят различные структурные

превращения. На одних участках образуются

закалочные структуры, обладающие

повышенной прочностью и хрупкостью

(жесткие прослойки), на других металл

подвергается высокому отпуску и имеет

пониженную прочность и высокую

пластичность (мягкие прослойки).

Разупрочнение стали в околошовной зоне

может достигать 5 — 30%, что необходимо

учитывать при проектировании сварных

конструкций из термообработанных

сталей. Введение в состав стали некоторых

карбидообразующих элементов (молибден,

ванадий) снижает эффект разупрочнения. Применение сталей высокой прочности

приводит к экономии металла на 25 — 30 %

по сравнению с конструкциями из

малоуглеродистых сталей и особенно

целесообразно в большепролетных и

тяжело нагруженных конструкциях.

Применение сталей высокой прочности

приводит к экономии металла на 25 — 30 %

по сравнению с конструкциями из

малоуглеродистых сталей и особенно

целесообразно в большепролетных и

тяжело нагруженных конструкциях.

Свойства стали – Наука поражена

Нравится? Поделись!

Сталь, сплав железа, является одним из самых универсальных и полезных металлов, известных человечеству. В этой статье ScienceStruck мы узнаем о некоторых интересных фактах и свойствах этого металла.

Сталь представляет собой сплав, состоящий в основном из железа, с содержанием углерода от 0,2% до 2,1% по массе. Хотя использование углерода наиболее распространено для производства этого металлического сплава, также используются другие легирующие материалы, такие как вольфрам, хром и марганец. Пропорции и формы, в которых используются эти элементы, влияют на свойства производимой стали — например, увеличение содержания углерода увеличивает ее прочность. Этот факт особенно полезен при изготовлении разных типов стали для разных целей — прочность стали, необходимой для изготовления банки из-под напитков, явно отличается от прочности, необходимой для изготовления железнодорожных путей. Существуют различные типы стали, и использование этого сплава широко распространено в промышленности и инфраструктуре благодаря его многочисленным полезным свойствам и характеристикам.

Существуют различные типы стали, и использование этого сплава широко распространено в промышленности и инфраструктуре благодаря его многочисленным полезным свойствам и характеристикам.

Свойства стали

Прочность на растяжение

Прочность на растяжение — это величина напряжения, которое может выдержать вещество, прежде чем оно станет структурно деформированным. Прочность стали на растяжение сравнительно высока, что делает ее очень устойчивой к излому или поломке, что является ключевым моментом при ее использовании в строительстве инфраструктуры.

Пластичность

Одним из полезных механических свойств стали является ее способность изменять форму при приложении к ней силы без разрушения. Это свойство известно как пластичность, что позволяет использовать его при изготовлении различных форм и конструкций, начиная от тонкой проволоки и заканчивая крупными автомобильными деталями и панелями.

Ковкость

Ковкость тесно связана с пластичностью и позволяет стали деформироваться при сжатии. Это позволяет сжимать этот сплав в листы переменной толщины, часто создаваемые ковкой или прокаткой.

Это позволяет сжимать этот сплав в листы переменной толщины, часто создаваемые ковкой или прокаткой.

Долговечность

Высокая твердость этого сплава отражает его способность противостоять деформации. Он долговечен и очень устойчив к внешнему износу. Поэтому он считается очень прочным материалом.

Проводимость

Сталь хорошо проводит тепло и электричество. Эти свойства делают его хорошим выбором для изготовления домашней посуды, а также электропроводки.

Блеск

Одним из физических свойств стали является ее привлекательный внешний вид. Он серебристого цвета с блестящей, блестящей внешней поверхностью.

Сопротивление ржавчине

Добавление определенных элементов делает некоторые типы стали устойчивыми к ржавчине. Например, нержавеющая сталь содержит никель, молибден и хром, которые улучшают ее способность противостоять ржавчине.

В дополнение к вышеизложенному ниже приведена ориентировочная таблица свойств, которая иллюстрирует различия в свойствах различных типов стали. Сталь идентифицируется по классам, которые определяются конкретными организациями, устанавливающими стандарты классификации. Мягкая сталь и две марки нержавеющей стали, 304 и 430, обсуждаются ниже.

Сталь идентифицируется по классам, которые определяются конкретными организациями, устанавливающими стандарты классификации. Мягкая сталь и две марки нержавеющей стали, 304 и 430, обсуждаются ниже.

| Материал | Теплопроводность БТЕ/(час-фут-ºF) | Плотность (фунт/дюйм 3 ) | Удельная теплоемкость (БТЕ/фунт/ºF) | Температура плавления ºF | Тепловое расширение (дюйм/дюйм/ºFx10 -6 |

| Сталь мягкая | 26,0 – 37,5 | 0,284 | 0,122 | 2570 | 6,7 |

| Сталь, нержавеющая сталь 304 | 8.09 | 0,286 | 0,120 | 2550 | 9,6 |

| Сталь, нержавеющая сталь 430 | 8.11 | 0,275 | 0,110 | 2650 | 6 |

Интересные факты о стали

- Сталь является наиболее перерабатываемым материалом в Северной Америке: около 69% ее ежегодно перерабатывается, что больше, чем пластик, бумага, алюминий и стекло вместе взятые.

- Сталь впервые была использована для строительства небоскребов в 1883 году.

- Для изготовления дома с деревянным каркасом требуется больше, чем древесина 40 деревьев — для дома со стальным каркасом используется 8 переработанных автомобилей.

- Первый стальной автомобиль был изготовлен в 1918 году

- 600 стальных или жестяных банок перерабатываются каждую секунду.

- На строительство моста «Золотые Ворота» ушло 83 000 тонн стали.

Использование стали является исчерпывающим и обширным. При переработке этого сплава, что является общепринятой практикой, его воздействие на окружающую среду значительно снижается. Из него изготавливали почти все, начиная от орудий для сельского хозяйства и заканчивая строительством мостов, железнодорожных путей, автомобилей, двигателей и самолетов. На самом деле, вам будет трудно прожить хоть один день, не встретив этот чрезвычайно универсальный металл. За прошедшие годы производство стали увеличилось до нынешнего уровня, составляющего около 1300 миллионов тонн в год. Будь то нож для резки фруктов, электрическая бритва, заколка для волос или целое здание, в жизни каждого есть немного стали!

Будь то нож для резки фруктов, электрическая бритва, заколка для волос или целое здание, в жизни каждого есть немного стали!

Без категорий

Получайте обновления прямо в папку “Входящие”

Подпишитесь, чтобы получать последние и лучшие статьи с нашего сайта автоматически каждую неделю (плюс-минус)… прямо в папку “Входящие”.

Обновления блогаАдрес электронной почты *

Механические свойства стали | GL Huyett

Автор: GL Huyett Отдел маркетинга 20.01.2021 с 0 комментариями

Сопротивление материалов имеет дело с отношениями между внешними силами, приложенными к стали, и результирующими деформациями и напряжениями. При проектировании конструкций и машин применение принципов прочности материалов необходимо, если необходимо использовать удовлетворительную сталь и получить адекватные пропорции для сопротивления функциональным силам.

Силы создаются действием силы тяжести, ускорениями и ударами движущихся частей, газами и жидкостями под давлением, передачей механической энергии и т. д. Для анализа напряжений и прогибов стальной детали используются величины , направления и точки приложения сил, действующих на деталь, должны быть известны.

д. Для анализа напряжений и прогибов стальной детали используются величины , направления и точки приложения сил, действующих на деталь, должны быть известны.

Элемент времени при приложении усилия к стальной детали является важным фактором. Сила может быть статической или изменяться так медленно, что ее максимальное значение можно рассматривать как статическое; он может применяться внезапно, как при ударе, или может иметь повторяющееся или циклическое поведение.

Среда, в которой силы действуют на машину или ее часть, также имеет важное значение. Такие факторы, как высокие и низкие температуры; присутствие агрессивных газов, паров, жидкостей, радиации и т. д. может оказать существенное влияние на то, насколько эффективно детали способны противостоять нагрузкам.

Многие механические свойства стали определяются в результате испытаний, которые показывают взаимосвязь между напряжениями и деформациями. Эти значения можно нанести на диаграмму, чтобы показать конкретные изменения взаимосвязей по мере изменения значений.

Напряжение

Напряжение определяется как сила на единицу площади и обычно выражается в фунтах на квадратный дюйм (psi). Растягивающее напряжение будет растягивать или удлинять сталь. Напряжение сжатия будет сжимать или укорачивать сталь. Напряжение сдвига сломает или разорвет сталь на куски. Растягивающие и сжимающие напряжения всегда действуют под прямым углом (нормально) к рассматриваемой области; касательные напряжения всегда находятся в плоскости площади (под прямым углом к сжимающим или растягивающим напряжениям).

Единичная деформация

Единичная деформация — это величина, на которую изменяется размер стали под действием нагрузки, деленная на исходное значение размера. Вместо единичной деформации часто используется более простой термин «деформация».

Предел пропорциональности

Точка на кривой соотношения напряжение/деформация, в которой она начинает отклоняться от прямолинейной зависимости между напряжением и деформацией. Это математическая точка, и ее нельзя наблюдать напрямую.

Предел эластичности

Предел упругости — это максимальное напряжение, которому может подвергаться образец для испытаний, при котором он все еще возвращается к своей первоначальной длине после снятия нагрузки. Сталь считается напряженной в области упругости, когда рабочее напряжение не превышает предела упругости, и находящейся в пластической области, когда рабочее напряжение превышает предел упругости. Предел упругости стали для всех практических целей такой же, как и предел ее пропорциональности.

Растягивающее напряжение раздвигает, сжимающее напряжение сближает, а касательное напряжение давит с противоположных сторон.

Предел текучести

Предел текучести

Предел текучести — это точка на кривой напряжения/деформации, в которой происходит резкое увеличение деформации без соответствующего увеличения напряжения. Не все материалы имеют предел текучести.

Предел текучести

Предел текучести – это максимальное напряжение, которое может быть приложено без остаточной деформации испытуемого образца. Это значение напряжения на пределе упругости для материалов, для которых существует предел упругости. Из-за сложности определения предела упругости предел текучести часто определяют по величине напряжения на кривой напряжения/деформации, соответствующей определенной остаточной деформации или деформации, обычно 0,1–0,2 % исходного размера.

Это значение напряжения на пределе упругости для материалов, для которых существует предел упругости. Из-за сложности определения предела упругости предел текучести часто определяют по величине напряжения на кривой напряжения/деформации, соответствующей определенной остаточной деформации или деформации, обычно 0,1–0,2 % исходного размера.

Типичная кривая отношения напряжение/деформация.

Прочность на растяжение

Прочность на растяжение (также называемая пределом прочности) представляет собой максимальное значение напряжения, полученное на кривой напряжения/деформации.

Свойства при сдвиге

Свойства предела текучести при сдвиге определяются прямыми испытаниями на сдвиг и кручение. Прочность на одиночный сдвиг — это сила, прикладываемая к стороне объекта в одном месте, заставляющая его разламываться на две части. Двойная прочность на сдвиг — это величина силы, приложенной к стороне объекта в двух местах, заставляющая его разбиться на три части.

Прочность на сдвиг проверяется путем измерения усилия, необходимого для разрезания образца на две части при одиночном сдвиге или на три части при двойном сдвиге. При испытании на одиночный сдвиг заготовка поддерживается только с одного конца, тогда как при испытании на двойной сдвиг заготовка поддерживается с обоих концов, что требует большей силы для освобождения средней части. Оба теста приводят к оценке прочности, которая классифицирует металл.

Усталость

Когда сталь подвергается множеству циклов изменения напряжения или колебаний (изменение величины без изменения направления), может произойти разрушение, даже если максимальное напряжение в любом цикле значительно меньше значения, при котором произошло бы разрушение, если бы стрессы были постоянными. Усталостные свойства определяют, подвергая испытательные образцы циклам напряжения и подсчитывая количество циклов до разрушения.

Пластичность

Пластичность — это способность стали претерпевать постоянные изменения формы без разрушения при комнатной температуре. Хрупкость противоположна пластичности.

Хрупкость противоположна пластичности.

Механические свойства металла проверяют с помощью приспособлений и калибров для этой цели. Предел текучести, предел прочности при растяжении и относительное удлинение проверяют с помощью приспособления, которое разрывает образец.

Прочность на сдвиг выражается как при одиночном сдвиге, так и при двойном сдвиге в зависимости от инженерного применения и используемых испытаний.

Испытываемый образец имеет большие выступы на концах, которые используются испытательным оборудованием для разрыва образца на части. Точка непосредственно перед началом деформации является пределом текучести. Прочность на растяжение — это сила, необходимая для растяжения образца до разрыва. Удлинение – это то, насколько далеко оно растягивается в процентах от изменения.

Режимы усталостного отказа

Усталость проверяется на приспособлениях, которые являются уникальными для приложения. Эти испытания должны учитывать все виды отказов, включая термические причины и наличие коррозионно-активных элементов. Несколько режимов усталостного разрушения:

Несколько режимов усталостного разрушения:

Малоцикловая/многоцикловая усталость

Этот усталостный процесс охватывает циклическую нагрузку в двух существенно разных областях с разными физическими механизмами разрушения. Одна область, известная как «многоцикловая усталость», характеризуется относительно низкими циклическими нагрузками, циклами деформаций, ограниченными в основном диапазоном упругости, и длительным сроком службы или большим количеством циклов до отказа.

Другая область, известная как «малоцикловая усталость» или циклическая усталость с регулируемой деформацией, характеризуется относительно высокими циклическими нагрузками, значительной пластической деформацией, возникающей во время каждого цикла, и коротким сроком службы или небольшим числом циклов до разрушения .

Переход от малоцикловой усталости к многоцикловой происходит в диапазоне приблизительно от 10 000 до 100 000 циклов. Типичная малоцикловая усталость определяется как отказ, который происходит за 50 000 циклов или менее.

Термическая усталость

Циклические изменения температуры в детали машины вызывают циклические напряжения и деформации, если естественные тепловые расширения и сжатия полностью или частично ограничены. Эти циклические деформации вызывают усталостное разрушение точно так же, как если бы они были вызваны внешней механической нагрузкой. Когда циклическое деформирование вызывается флуктуирующим температурным полем, процесс разрушения называется «термической усталостью».

Коррозионная усталость

Коррозионная усталость представляет собой вид разрушения, при котором циклические напряжения и среда, вызывающая коррозию, объединяются, чтобы инициировать и распространять трещины при меньшем количестве циклов напряжения и при более низких амплитудах напряжения, чем это требуется в более инертной среде. В процессе коррозии образуются ямки и несплошности поверхности, которые действуют как концентраторы напряжения, ускоряющие усталостное растрескивание. Циклические нагрузки также могут вызывать растрескивание и отслаивание коррозионного слоя, обнажая свежий металл в агрессивной среде. Каждый процесс ускоряет другой, делая совокупный результат более серьезным.

Каждый процесс ускоряет другой, делая совокупный результат более серьезным.

Поверхностная или контактная усталость

Поверхностное усталостное разрушение обычно связано с качением контактирующих поверхностей и приводит к точечной коррозии, растрескиванию и выкрашиванию контактирующих поверхностей из-за циклических контактных напряжений, в результате которых напряжения сдвига оказываются немного ниже поверхности. циклические подповерхностные напряжения сдвига порождают трещины, которые распространяются на контактирующую поверхность, смещая при этом частицы.

Разрушение при ползучести

В отличие от усталостного разрушения, разрушение при ползучести является результатом деформации, возникающей в результате длительного напряжения. Твердый материал может незаметно течь или деформироваться под воздействием высоких температур или нагрузок в течение длительного периода времени. Типичными примерами ползучести являются видимые искажения старинного стекла, медленное движение ледников и разрыв нити накала в бытовых лампочках.

Комбинированная ползучесть и усталостная усталость

В этом режиме разрушения одновременно существуют все условия как для ползучести, так и для усталостного разрушения. Каждый процесс влияет на другой, вызывая отказ, но это взаимодействие недостаточно изучено.

УЗНАТЬ БОЛЬШЕ О ПРОИЗВОДСТВЕ В G.L.HUYETT

Категории: сплав , анодирование, черный, кадмий, углерод, дфарс, ключ, смазка, военный, MIL-SPEC, никель, оксид, фосфат, покрытие, нержавеющая сталь, сталь, сток, цинк

Характеристика прочности армирующего материала и типы стальной арматуры

Содержание этой статьи: Армирующий материал, пригодность стали в качестве армирующего материала, характеристическая прочность стали и типы стальной арматуры

- Для восприятия всех растягивающих напряжений, возникающих в конструкции.

- Для повышения прочности бетонных секций.

- Для предотвращения распространения трещин, возникающих из-за температурных и усадочных напряжений.

- Чтобы сделать секции тоньше, чем секции из простого бетона.

Чтобы соответствовать вышеуказанным критериям, армирующий материал должен удовлетворять следующим требованиям:

- Армирующий материал должен образовывать идеальное сцепление с бетоном для передачи напряжений от одного материала к другому.

- Должен иметь высокую прочность на растяжение.

- Он должен быть дешевым, легкодоступным и долговечным.

- Коэффициент теплового расширения армирующего материала должен быть почти таким же, как у бетона, для получения хорошего композиционного действия.

- Он должен быть пригодным для обработки, т. е. легко резать, сгибать и соединять.

- Не должен реагировать с другими ингредиентами R.C.C.

- На нем не должно быть рыхлой прокатной окалины, рыхлой ржавчины и слоев краски, масляного шлама или любых других веществ, которые могут разрушить или уменьшить сцепление.

Многие традиционные материалы, такие как бамбук и натуральные волокна, использовались в качестве армирующих материалов в прежние времена. Но сталь оказалась наиболее подходящей формой армирования.

Это наиболее подходящий армирующий материал для железобетонных конструкций. по следующим причинам:

- Сталь очень прочна на сжатие, растяжение, сдвиг и кручение.

- Бетон образует очень хорошую связь со сталью.

- Сталь пластична. Большая пластичность означает большее удлинение стали перед разрушением.

- Стальные стержни можно легко резать, поднимать и сваривать с помощью общедоступных инструментов и машин.

- Сталь имеет более длительный срок службы.

- Сталь легкодоступна.

Стальная арматура имеет различные преимущества, перечисленные выше, что делает ее подходящим армирующим материалом. Однако у стали есть несколько недостатков, которые перечислены ниже.

- Самым большим недостатком стальной арматуры является ржавчина. Если бетон пористый или покрытие арматуры недостаточное, сталь ржавеет и теряет прочность.

- Сталь теряет прочность при высоких температурах.

В Индии доступны следующие типы стальной арматуры, соответствующие соответствующим индийским стандартам, как указано в Таблице 1.9.

[id таблицы = 6 /]

Арматура из мягкой сталиПрутки из мягкой стали также известны как Fe 250, поскольку предел текучести этой стали составляет 250 Н/мм 2 . Кривая напряжения-деформации для мягкой стали представлена на рис. 1.1. Он показывает четкую, определенную точку текучести.

Хотя стержни из мягкой стали очень пластичны, они не предпочтительнее деформированных стержней с высоким пределом текучести из-за их меньшей прочности и слабой связи. Модуль упругости мягкой стали принимается равным 2×10 5 Н/мм 2 . Однако они используются в качестве боковых связей в колоннах и в местах, где требуется номинальное армирование. Гладкие стержни из мягкой стали обозначаются символом f.

Однако они используются в качестве боковых связей в колоннах и в местах, где требуется номинальное армирование. Гладкие стержни из мягкой стали обозначаются символом f.

Они также известны как стержни HYSD. Они имеют более высокий процент углерода по сравнению с мягкой сталью. Их прочность выше, чем у мягкой стали, но предел текучести четко не определен, как показано на рис. 1.1.

Эти прутки доступны двух типов:

(i) Горячекатаные прутки с высоким пределом текучести.

(ii) Холоднодеформированные прутки с высоким пределом текучести.

Сталь (ii) также называется стержнями CTD (Cold Twisted Deformed) или сталью Tor и доступна в двух сортах. Деформированные стержни обозначаются символом … или #.

(i) Fe 415 или Tor 40

(ii) Fe 500 или Tor 50

Типы стальной арматуры Скрученный деформированный стержень имеет примерно на 50 % более высокий предел текучести, чем обычный стержень. Деформированный стержень имеет гофры или ребра на поверхности стержня, как показано на рис. 1.2, для увеличения сцепления и предотвращения проскальзывания стержня в бетоне. Эти бары не имеют определенного предела текучести. Таким образом, предел текучести принимается равным 0,2% условного напряжения, которое определяется по кривой напряжения-деформации следующим образом:0003

Деформированный стержень имеет гофры или ребра на поверхности стержня, как показано на рис. 1.2, для увеличения сцепления и предотвращения проскальзывания стержня в бетоне. Эти бары не имеют определенного предела текучести. Таким образом, предел текучести принимается равным 0,2% условного напряжения, которое определяется по кривой напряжения-деформации следующим образом:0003

(i) Нарисуйте линию, параллельную исходной кривой напряжение-деформация, соответствующую значению деформации 0,002 (0,2 процента).

(ii) Точка, в которой эта линия пересекает кривую напряжения-деформации, принимается за предел текучести или условное напряжение 0,2 процента.

Стержни HYSD предпочтительны в качестве арматуры в железобетонных конструкциях. по стержням из простой мягкой стали по следующим причинам:

- Более высокая прочность: стержни HYSD имеют предел текучести выше, чем у стержней из простой мягкой стали.

- Лучшее сцепление : Стержни HYSD имеют лучшее сцепление с бетоном благодаря гофрам или ребрам на поверхности стержней.

Согласно IS 456:2000, прочность сцепления стержней HYSD на 60 процентов выше, чем у стержней из простой мягкой стали.

Согласно IS 456:2000, прочность сцепления стержней HYSD на 60 процентов выше, чем у стержней из простой мягкой стали. - Экономичность : Стоимость стержней HYSD примерно такая же, как у низкоуглеродистой стали, но использование стержней HYSD обеспечивает общую экономию, поскольку требуется меньше стали из-за ее более высокой прочности. Много стали (около 40 млн тонн) было сэкономлено в Индии с 1967, из-за замены мягкой стали на сталь Tor, а экономия составляет рупий. 50000р!!!

Среди компонентов железобетона сталь является самой дорогой, поэтому основное внимание уделялось стали, чтобы сделать ее все лучше и лучше. Сталь TMT представляет собой высокопрочную сталь нового поколения, обладающую превосходными свойствами по сравнению с обычными стержнями HYSD.

Прутки ТМТ изготавливаются путем пропускания горячекатаных стальных стержней через холодную воду. При этом внешняя поверхность стержня становится более твердой, а внутренняя сердцевина все еще мягче.

При этом внешняя поверхность стержня становится более твердой, а внутренняя сердцевина все еще мягче.

В Индии Sail (Steel Authority of India Ltd.) и RINL (Rashtriya Ispat Nigam Ltd.) производят прутки TMT. Прутки TMT имеют следующие преимущества:

- Высокий предел текучести

- Лучшая свариваемость

- Превосходная пластичность

- Превосходная коррозионная стойкость.

Последней разработкой в области стальных стержней является производство CRS или стержней из коррозионностойкой стали. Содержание углерода в слитках CRS составляет 0,18% по сравнению с 0,2% слитков HYSD. Процент элементов, устойчивых к коррозии, таких как хром, достигает 1,5%. Таким образом стальной стержень становится более устойчивым к коррозии, сохраняя при этом другие его свойства неизменными. В Индии SAIL и TISCO (Tata Iron and Steel Company) производят прутки CRS.

Ткань из стальной проволоки Проволочная ткань представляет собой ткань, изготовленную путем сварки или плетения стальной проволоки в виде сетки, которая также называется сеткой из стальной проволоки.

Сталь, как и другие металлы, ведет себя как упругопластичный материал. В начале испытаний деформации у стали пропорциональны напряжениям. Максимальное напряжение, при котором сохраняется эта зависимость, называют пределом пропорциональности ау (при этом напряжении остаточные деформации не должны превышать 0,05 %).

Сталь, как и другие металлы, ведет себя как упругопластичный материал. В начале испытаний деформации у стали пропорциональны напряжениям. Максимальное напряжение, при котором сохраняется эта зависимость, называют пределом пропорциональности ау (при этом напряжении остаточные деформации не должны превышать 0,05 %).

е. практически равен КЛТР бетона.

е. практически равен КЛТР бетона. ру”. – информационная система по ремонту и строительству.

ру”. – информационная система по ремонту и строительству.

Согласно IS 456:2000, прочность сцепления стержней HYSD на 60 процентов выше, чем у стержней из простой мягкой стали.

Согласно IS 456:2000, прочность сцепления стержней HYSD на 60 процентов выше, чем у стержней из простой мягкой стали.