Процесс цементации стали: зачем нужна и как проводится на примере втулок «Профессионала»

alexxlab | 20.04.2023 | 0 | Разное

Цементация стали

Цементация стали

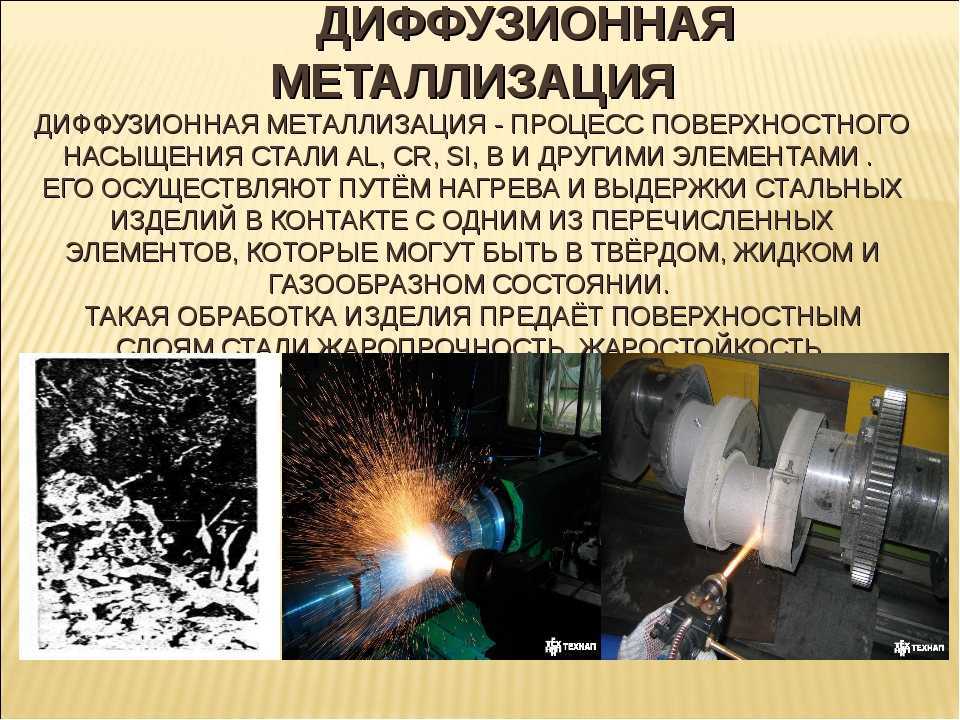

Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя.

Целью цементации является получение твердой износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом до концентрации 0,8–1,2 % и последующей закалкой с низким отпуском. Цементация и последующая термическая обработка одновременно повышают износостойкость и предел выносливости.

Для цементации обычно используют стали с содержанием углерода 0,1–0,3% различного легирования. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки сталей.

| Методы цементации |

Современные технологии позволяют проводить процессы цементации в следующих условиях:

- твердая среда;

- газовая среда;

- жидкая среда;

- вакуум;

- с применением специальной пасты;

- цементация в электролите.

| Цементация в твердой среде |

Для цементации стали по данной технологии используют специальные углеродсодержащие вещества, которые называются карбюризаторами.

Наибольшей популярностью пользуются следующие карбюризаторы:

- березовый древесный уголь;

- дубовый древесный уголь.

Иногда применяют их смесь.

Процесс насыщения поверхности углеродом выглядит следующим образом:

- Рабочую смесь насыпают в ящики, изготовленные из термостойкого материала. Форма и размеры зависят от типа обрабатываемых деталей.

- Объекты для цементации помещают в ящик. Угольная смесь должна быть равномерно распределена по внутренней поверхности.

- Во избежание утечек производят герметизацию емкости, обрабатывая закладную часть шамотной глиной.

- Ящик помещают в печь, которую прогревают до 700 °C.

- На данном этапе осуществляют визуальный контроль процесса: все нагреваемые элементы должны иметь ровный цвет без темных пятен на поверхности.

- Температуру в печи повышают до рабочего уровня: 800–950 °C. Начинается процесс активного освобождения углерода и его проникновения в межкристаллическую решетку стали.

- Время обработки зависит от требуемой глубины цементации стали.

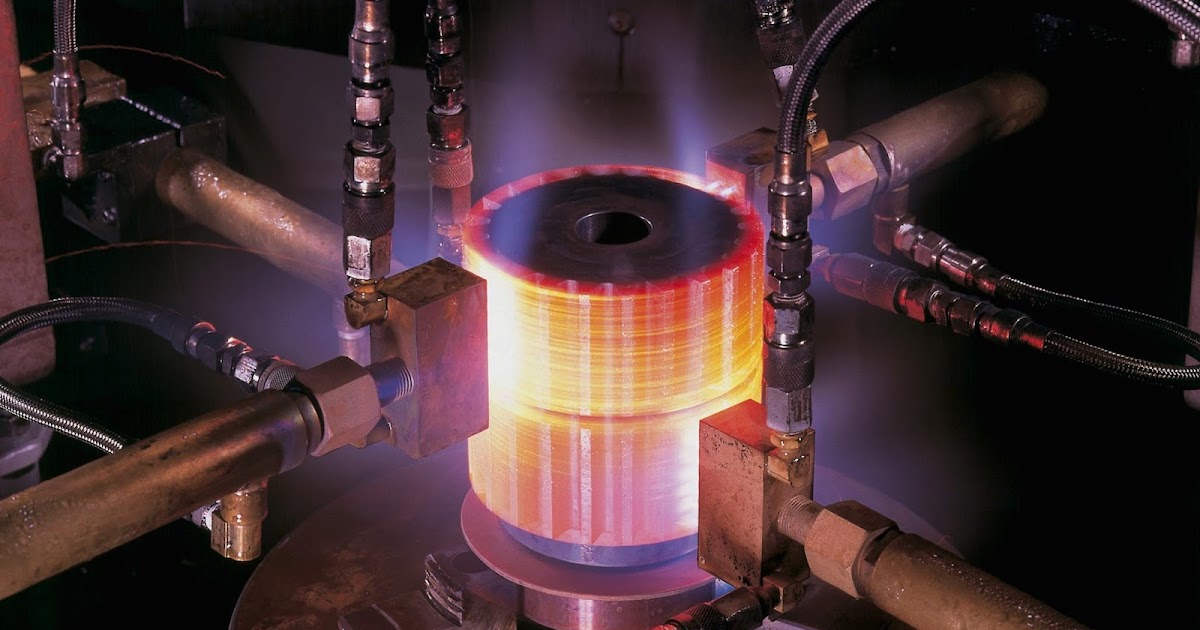

| Цементация в газовой среде |

Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве. Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм. Цементацию проводят при 910–950 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время достижения заданной глубины цементации. Так, при газовой цементации науглероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Чтобы предотвратить сильный рост аустенитного зерна, высокотемпературной цементации подвергают наследственно мелкозернистые стали (НМЗС).

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

- повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

- сокращается потребная производственная площадь и количество рабочей силы;

- сокращается потребность в жаростойком материале;

- появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

- уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

- улучшаются санитарно-гигиенические условия труда;

- появляется возможность закалки деталей непосредственно после цементации;

- позволяет полностью механизировать и автоматизировать процесс.

| Цементация в жидкой среде |

Реакция происходит в насыщенном растворе карбонатных солей щелочных металлов, обладающих низкой температурой плавления.

Процесс обработки выглядит следующим образом:

- Соляной раствор наливают в специальную емкость.

- В жидкость опускают детали.

- Раствор нагревают до рабочей температуры, которая составляет 850 °C.

- Заготовку выдерживают заданное время. Обычно оно не превышает 3 часов.

Достоинства данного метода – высокая скорость реакции и равномерное покрытие поверхности стали. Недостатком является глубина проникновения углерода – до 0,5 мм.

| Цементация в вакууме |

Передовая технология, которая отличается высокой скоростью проникновения углерода в сталь. Процесс обработки полностью автоматизирован: время подачи углерода, регулировка рабочего давления и скорость реакции контролируются программным обеспечением, которое установлено на всех компьютерах печи.

Этапы обработки:

- Стальную заготовку помещают в камеру.

- Из корпуса выкачивают весь воздух, создавая вакуум.

- Печь нагревают до рабочей температуры.

- Деталь выдерживают определенное время.

- В камеру подают углеводородный газ под давлением.

- Под действием вакуума углерод активно внедряется в кристаллическую решетку.

- Науглероживание стали выполняют в несколько этапов в зависимости от требуемой глубины проникновения.

- В камеру подают инертный газ, охлаждая температуру.

Из достоинств необходимо выделить полное отсутствие кислорода, что повышает качество обработки.

| Цементация пастами |

Если модификация носит непостоянный характер, используют специальные пасты из сажи и угля древесного происхождения. Для получения глубокого проникновения требуется наносить толстый слой. После этого деталь помещают в индукционную печь. Для достижения результата требуется температура 1000–1050 °C.

После этого деталь помещают в индукционную печь. Для достижения результата требуется температура 1000–1050 °C.

| Цементация в электролитическом растворе |

Данный метод обработки стали имеет сходство с гальванизацией. Процесс проходит в растворе электролита, в котором под действием электричества образуются свободные атомы углерода. Температуру и напряжения устанавливают в зависимости от необходимой глубины проникновения.

404 – страница не найдена

Cтраница не найдена.К сожалению, страница, которую вы запросили, не была найдена. Вы можете перейти на главную страницу или воспользоваться каталогом товаров.

Ваш город Новосибирск?

При выборе изменится адрес и контакты представительства в вашем городе, а также актуальный ассортимент товаров.

- Россия

- Казахстан

- Белоруссия

- Кыргызстан

- Узбекистан

- Таджикистан

Выберите ваш город

Россия

Россия Казахстан Белоруссия Кыргызстан Узбекистан Таджикистан

Владивосток Екатеринбург Казань Красноярск Москва Нижний Новгород Новосибирск Пермь Ростов-на-Дону Санкт-Петербург Сургут Челябинск

Актау Актобе Алматы Атырау Ашхабад Душанбе Жезказган Караганда Кокшетау Костанай Кызылорда Нур-Султан (Астана) Павлодар Петропавловск Семей Талдыкорган Тараз Туркестан Уральск Усть-Каменогорск Шымкент

Минск

Ангарск Архангельск Астрахань Балаково Барнаул Белгород Бийск Благовещенск Братск Брянск Великий Новгород Владивосток Владикавказ Владимир Волгоград Волжский Вологда Воронеж Грозный Дзержинск Екатеринбург Иваново Ижевск Иркутск Йошкар-Ола Казань Калининград Калуга Кемерово Киров Кострома Краснодар Красноярск Курган Курск Липецк Магнитогорск Махачкала Москва Мурманск Набережные Челны Нижневартовск Нижнекамск Нижний Новгород Нижний Тагил Новокузнецк Новороссийск Новосибирск Ноябрьск Омск Орёл Оренбург Орск Пенза Пермь Петрозаводск Псков Ростов-на-Дону Рыбинск Рязань Салехард Самара Санкт-Петербург Саранск Саратов Севастополь Северодвинск Симферополь Смоленск Сочи Ставрополь Старый Оскол Стерлитамак Сургут Сыктывкар Таганрог Тамбов Тверь Тольятти Томск Тула Тюмень Улан-Удэ Ульяновск Уфа Хабаровск Ханты-Мансийск Чебоксары Челябинск Череповец Чита Шахты Энгельс Якутск Ярославль

Актау Актобе Алматы Атырау Ашхабад Душанбе Жезказган Караганда Кокшетау Костанай Кызылорда Нур-Султан (Астана) Павлодар Петропавловск Семей Талдыкорган Тараз Туркестан Уральск Усть-Каменогорск Шымкент

Брест Витебск Гомель Гродно Минск Могилёв

Баткен Бишкек Джалал-Абад Каракол Нарын Ош Талас

Андижан Бухара Нукус Самарканд Ташкент Фергана

Бохтар Бустон Вахдат Гиссар Гулистон Душанбе Истаравшан Истиклол Исфара Канибадам Куляб Курган-Тюбе Левакант Нурек Пенджикент Рогун Турсунзаде Хорог Худжанд

Обратный звонок

Введите имя Введите номер телефонаНажимая на кнопку, вы соглашаетесь на обработку персональных данных

Оформление заказа

Введите имя Введите номер телефонаНажимая на кнопку, вы соглашаетесь на обработку персональных данных

Запрос цены

Введите имя Введите номер телефонаНажимая на кнопку, вы соглашаетесь на обработку персональных данных

Товар добавлен!

Обращение к генеральному директору

Введите имя Введите номер телефонаДокументы

Скачать архивом

Сообщить об ошибке

Опишите проблему с которой вы столкнулись на сайтеМы временно отключили форму «Оформить заказ» из-за технического сбоя.

Извините за неудобства!

[email protected]+7 (499) 490-20-31

Откликнуться

Carburizing Process and Carburizing Steels – Ispatguru

Carburizing Process and Carbiring Steels

- Satyendra

- 3 сентября 2014 г.

- 12 Комментарии

- Alloy Steel, Carbonizing Carburizing, Care Hardending, The Date Treate, 77 .

Процесс цементации и цементация стали

Науглероживание является одним из наиболее широко используемых процессов поверхностного упрочнения. Он используется в течение длительного времени. Процесс включает диффузию углерода в низкоуглеродистую сталь с образованием поверхности из высокоуглеродистой стали.

Процесс науглероживания также называется поверхностным упрочнением или процессом науглероживания. Это процесс термической обработки, в результате которого получается поверхность, устойчивая к износу, при этом сохраняется прочность и прочность сердцевины.

Процесс науглероживания эволюционировал с развитием методов термической обработки, которые повысили твердость и долговечность таких изделий, как проволочные пружины из углеродистой стали и поковки из углеродистой стали.

Науглероживание — это процесс термической обработки, при котором сталь поглощает углерод, выделяющийся при нагревании стали от 850 до 9 градусов Цельсия.50°C в присутствии углеродсодержащего материала, такого как древесный уголь или монооксид углерода, с целью сделать сталь более твердой. Нагретая сталь при этой температуре имеет аустенитную структуру, которая обладает высокой растворимостью углерода и является стабильной структурой. В зависимости от количества времени и температуры пораженный участок может различаться по содержанию углерода. Более длительное время науглероживания и более высокие температуры обычно увеличивают глубину диффузии углерода. Когда сталь быстро охлаждают путем закалки, более высокое содержание углерода на внешней поверхности становится твердым за счет превращения аустенита в мартенсит, в то время как сердцевина остается мягкой и вязкой в виде ферритной и/или перлитной микроструктуры. Типичный цикл процесса науглероживания, включающий этапы закалки и отпуска, показан на рис. 1.

Типичный цикл процесса науглероживания, включающий этапы закалки и отпуска, показан на рис. 1.

Рис. 1 Типичный цикл науглероживания, включающий этапы закалки и отпуска

Науглероженная сталь состоит из композитного материала, у которого науглероженная поверхность твердая, а неповрежденная сердцевина более мягкая и пластичная. При закалке от температуры науглероживания в поверхностном слое образуются сжимающие остаточные напряжения. Сочетание высокой твердости и сжимающих напряжений приводит к высокой усталостной прочности, износостойкости и ударной вязкости, как показано на рис. 2.

Рис. 2 Типичные градиенты твердости, содержания углерода и остаточных напряжений после науглероживания, закалки и отпуска ядро. Эта обработка применяется к деталям из низкоуглеродистой стали после механической обработки, а также к подшипникам, шестерням и другим компонентам из высоколегированной стали.

Процесс науглероживания характеризуется следующими ключевыми моментами.

- Применяется для низкоуглеродистых сталей

- Низкоуглеродистая сталь контактирует с высокоуглеродистым газом, жидким или твердым

- Образует твердую стальную поверхность за счет увеличения содержания углерода на поверхности твердость приводит к повышенной износостойкости и сопротивлению усталости

- Стальные сердечники в значительной степени сохраняют свою прочность и пластичность

- Обеспечивает поверхностную закалку глубиной до 6 мм.

- В некоторых случаях он служит средством от нежелательного обезуглероживания, которое произошло ранее в производственном процессе.

Содержание углерода в оболочке и ее глубина зависят от времени и температуры науглероживания.

Глубина слоя науглероженной стали зависит от времени науглероживания и доступного углеродного потенциала на поверхности. При длительном науглероживании на большую глубину цементации высокий углеродный потенциал приводит к высокому содержанию углерода на поверхности, что может привести к избыточному остаточному аустениту или свободным карбидам. Оба этих элемента микроструктуры оказывают неблагоприятное воздействие на распределение остаточного напряжения в цементируемой детали. Следовательно, высокий углеродный потенциал может подходить для короткого времени науглероживания, но не для продолжительного науглероживания.

Оба этих элемента микроструктуры оказывают неблагоприятное воздействие на распределение остаточного напряжения в цементируемой детали. Следовательно, высокий углеродный потенциал может подходить для короткого времени науглероживания, но не для продолжительного науглероживания.

Атмосфера науглероживания должна быть способна переносить углерод в сталь, чтобы обеспечить требуемую поверхностную твердость. Чтобы соответствовать требованиям допуска по твердости, этот перенос должен привести к строго контролируемой концентрации углерода на поверхности стали. Концентрацию углерода можно регулировать соотношением (объемный % CO)²/(объемный % CO2) в атмосфере печи.

Процессы науглероживания

Хотя основной принцип науглероживания не претерпел существенных изменений с момента его появления, методы введения углерода совершенствуются. Ниже приведены процессы науглероживания, обычно используемые в промышленности.

- Науглероживание упаковки. В этом процессе компоненты из низкоуглеродистой стали упаковываются в среде с высоким содержанием углерода, такой как чугунная стружка или угольный порошок.

Компоненты нагреваются с образованием монооксида углерода, который является восстановителем. Восстановление происходит на поверхности стали с выделением углерода, диффундирующего в поверхность из-за высоких температур. Благодаря поглощению углерода внутри компонента стальные компоненты закаляются. Поверхностный углерод находится в диапазоне от 0,7 % до 1,3 % в зависимости от технологической среды. Глубина корпуса составляет примерно от 0,1 мм до 1,5 мм. Контролировать науглероживание пакета сложно, потому что трудно поддерживать постоянную температуру. Науглероживание в пакете эффективно для введения углерода, но этот метод чрезвычайно медленный.

Компоненты нагреваются с образованием монооксида углерода, который является восстановителем. Восстановление происходит на поверхности стали с выделением углерода, диффундирующего в поверхность из-за высоких температур. Благодаря поглощению углерода внутри компонента стальные компоненты закаляются. Поверхностный углерод находится в диапазоне от 0,7 % до 1,3 % в зависимости от технологической среды. Глубина корпуса составляет примерно от 0,1 мм до 1,5 мм. Контролировать науглероживание пакета сложно, потому что трудно поддерживать постоянную температуру. Науглероживание в пакете эффективно для введения углерода, но этот метод чрезвычайно медленный. - Газовое науглероживание. При газовом науглероживании детали покрываются углеродсодержащей атмосферой, которая может постоянно пополняться, что позволяет поддерживать высокий углеродный потенциал. Хотя скорость науглероживания существенно увеличивается в газовой атмосфере, метод требует использования многокомпонентной атмосферы, состав которой необходимо очень тщательно контролировать, чтобы избежать вредных побочных эффектов, например, поверхностных и зернограничных оксидов.

Кроме того, требуется отдельное оборудование для создания атмосферы и контроля ее состава. Процесс газового науглероживания теоретически подобен процессу пакетного науглероживания, за исключением подачи газообразного монооксида углерода (CO) в нагретую печь и разложения углерода. В этом процессе устраняются многие проблемы, связанные с науглероживанием набивки. Газ CO необходимо надежно удерживать. Несмотря на повышенную сложность, цементация газом стала наиболее эффективным и широко используемым методом цементации стальных деталей в больших количествах.

Кроме того, требуется отдельное оборудование для создания атмосферы и контроля ее состава. Процесс газового науглероживания теоретически подобен процессу пакетного науглероживания, за исключением подачи газообразного монооксида углерода (CO) в нагретую печь и разложения углерода. В этом процессе устраняются многие проблемы, связанные с науглероживанием набивки. Газ CO необходимо надежно удерживать. Несмотря на повышенную сложность, цементация газом стала наиболее эффективным и широко используемым методом цементации стальных деталей в больших количествах. - Науглероживание жидкостью. В этом процессе стальные компоненты погружаются в среду, богатую жидким углеродом. Основным компонентом в таких ваннах является цианистый калий. Однако проблемы безопасности привели к созданию нетоксичных ванн, дающих аналогичные результаты. Компоненты удерживаются в расплавленной соли, которая вводит углерод в сталь. Углерод рассеивается внутрь, образуя закаленный корпус путем быстрой закалки. Случай, полученный при диффузии углерода, аналогичен случаю, полученному при науглероживании газом.

Гильзы, образованные жидкостным науглероживанием, имеют низкое содержание азота и высокое содержание углерода.

Гильзы, образованные жидкостным науглероживанием, имеют низкое содержание азота и высокое содержание углерода. - Вакуумное науглероживание. Процесс вакуумного науглероживания включает науглероживание в среде низкого давления, не содержащей кислорода. Атмосфера значительно упрощена, хотя ограждение печи более сложное. Используется однокомпонентная среда, содержащая несложный газообразный углеводород, такой как метан. Поскольку среда, используемая для нагрева, не содержит кислорода, температура науглероживания может быть значительно повышена без окисления поверхности или границ зерен. Более высокие температуры увеличивают растворимость углерода и скорость диффузии. Таким образом, время, необходимое для заглубления корпуса, сокращается. Хотя вакуумное науглероживание преодолевает некоторые сложности газового науглероживания, оно создает новую серьезную проблему, которую необходимо решить. Поскольку вакуумное науглероживание проводится при очень низком давлении и скорость потока науглероживающего газа в печь очень мала, углеродный потенциал газа в глубоких углублениях и глухих отверстиях быстро истощается.

Если этот газ не пополняется, вероятно, возникнет большая неравномерность по глубине слоя по поверхности детали. Если для решения этой проблемы значительно увеличить давление газа, возникает другая проблема, связанная с образованием свободного углерода или сажеобразованием. Таким образом, чтобы получить случаи достаточно равномерной глубины на детали сложной формы, давление газа необходимо периодически повышать для пополнения обедненной атмосферы в углублениях, а затем снова снижать до рабочего давления. Очевидно, что при вакуумном науглероживании существует тонкий баланс: условия процесса должны быть отрегулированы для достижения наилучшего компромисса между однородностью слоя, риском сажеобразования и скоростью науглероживания.

Если этот газ не пополняется, вероятно, возникнет большая неравномерность по глубине слоя по поверхности детали. Если для решения этой проблемы значительно увеличить давление газа, возникает другая проблема, связанная с образованием свободного углерода или сажеобразованием. Таким образом, чтобы получить случаи достаточно равномерной глубины на детали сложной формы, давление газа необходимо периодически повышать для пополнения обедненной атмосферы в углублениях, а затем снова снижать до рабочего давления. Очевидно, что при вакуумном науглероживании существует тонкий баланс: условия процесса должны быть отрегулированы для достижения наилучшего компромисса между однородностью слоя, риском сажеобразования и скоростью науглероживания. - Плазменное науглероживание. В методе плазменного науглероживания плазма воздействует на положительные ионы углерода на поверхность стальной детали (катода). Основное различие между обычным и плазменным науглероживанием заключается в сокращении времени науглероживания, достигаемом плазменными методами.

Быстро достигаемое насыщение поверхности также приводит к более быстрой кинетике диффузии. Кроме того, плазменная науглероживание обеспечивает очень равномерную глубину корпуса даже в деталях с неровными поверхностями. Плазменная цементация все чаще используется на крупных промышленных предприятиях для улучшения характеристик поверхности (таких как износостойкость и коррозионная стойкость, твердость и несущая способность, в дополнение к переменным, основанным на качестве) различных сталей, особенно нержавеющих сталей. Этот процесс используется, поскольку он является экологически безопасным (по сравнению с газообразным или твердым науглероживанием). Он также обеспечивает равномерную обработку компонентов сложной геометрии (плазма может проникать в отверстия и узкие зазоры), что делает его очень гибким с точки зрения обработки компонентов. Плазменная цементация нашла применение из-за отсутствия кислорода в атмосфере печи.

Быстро достигаемое насыщение поверхности также приводит к более быстрой кинетике диффузии. Кроме того, плазменная науглероживание обеспечивает очень равномерную глубину корпуса даже в деталях с неровными поверхностями. Плазменная цементация все чаще используется на крупных промышленных предприятиях для улучшения характеристик поверхности (таких как износостойкость и коррозионная стойкость, твердость и несущая способность, в дополнение к переменным, основанным на качестве) различных сталей, особенно нержавеющих сталей. Этот процесс используется, поскольку он является экологически безопасным (по сравнению с газообразным или твердым науглероживанием). Он также обеспечивает равномерную обработку компонентов сложной геометрии (плазма может проникать в отверстия и узкие зазоры), что делает его очень гибким с точки зрения обработки компонентов. Плазменная цементация нашла применение из-за отсутствия кислорода в атмосфере печи.

Науглероженные стали для цементации

Науглероженные стали обычно имеют основное содержание углерода около 0,2 %, при этом содержание углерода в науглероженном слое обычно контролируют в диапазоне от 0,8 % до 1 %. Однако поверхностный углерод часто ограничивается 0,9 %, поскольку слишком высокое содержание углерода может привести к остаточному аустениту и хрупкому мартенситу.

Однако поверхностный углерод часто ограничивается 0,9 %, поскольку слишком высокое содержание углерода может привести к остаточному аустениту и хрупкому мартенситу.

Большинство сталей, подвергаемых науглероживанию, представляют собой спокойно-спокойные стали (раскисленные за счет добавления алюминия), в которых сохраняется мелкий размер зерна до температуры около 1040°C. Стали с крупным зерном можно науглероживать, если двойная закалка обеспечивает измельчение зерна. Двойная закалка обычно состоит из прямой закалки, а затем повторной закалки при более низкой температуре.

При выборе типа стали первое требование состоит в том, чтобы сплав и концентрация углерода соответствовали требованиям к полученной твердости сердцевины после аустенизации, закалки и отпуска. Для конкретных требований к твердости сердцевины это означает, что по мере увеличения размеров обрабатываемых деталей также будет увеличиваться требуемое содержание сплава. Прокаливаемость цементируемой стали должна быть достаточно хорошей, чтобы обеспечить мартенситный поверхностный слой на требуемую глубину. Поэтому цементируемые стали должны содержать определенное количество легирующих элементов. Еще одним требованием является то, что стали для науглероживания должны быть мелкозернистыми. Это означает, что сталь должна содержать легирующий элемент, обычно алюминий, который создает выделения. Эти осадки действуют как барьер для роста зерен вплоть до определенной максимальной температуры, обычно около 950°C.

Поэтому цементируемые стали должны содержать определенное количество легирующих элементов. Еще одним требованием является то, что стали для науглероживания должны быть мелкозернистыми. Это означает, что сталь должна содержать легирующий элемент, обычно алюминий, который создает выделения. Эти осадки действуют как барьер для роста зерен вплоть до определенной максимальной температуры, обычно около 950°C.

Многие легированные стали для поверхностной закалки в настоящее время определяются на основе прокаливаемости сердцевины. Хотя те же самые соображения обычно применимы к выбору ненауглероженных марок, существуют некоторые особенности применения науглероживания.

Во-первых, в случае закаленной стали необходимо учитывать прокаливаемость как корпуса, так и сердечника. Из-за разницы в содержании углерода оболочка и сердцевина имеют совершенно разную прокаливаемость, и эта разница для одних сталей намного больше, чем для других.

Более того, в этих двух регионах есть разные рабочие функции. До появления тощих легированных сталей с бором и без него не было необходимости беспокоиться о поверхностной прокаливаемости, потому что содержание сплава в сочетании с высоким содержанием углерода всегда обеспечивало достаточную прокаливаемость. Это по-прежнему справедливо, когда стали подвергают прямой закалке после науглероживания, так что углерод и легирующие элементы в случае аустенита находятся в растворе. Однако в деталях, подвергаемых повторному нагреву для закалки, и в деталях с большим сечением необходимо тщательно оценить требования к прокаливаемости как корпуса, так и сердцевины.

До появления тощих легированных сталей с бором и без него не было необходимости беспокоиться о поверхностной прокаливаемости, потому что содержание сплава в сочетании с высоким содержанием углерода всегда обеспечивало достаточную прокаливаемость. Это по-прежнему справедливо, когда стали подвергают прямой закалке после науглероживания, так что углерод и легирующие элементы в случае аустенита находятся в растворе. Однако в деталях, подвергаемых повторному нагреву для закалки, и в деталях с большим сечением необходимо тщательно оценить требования к прокаливаемости как корпуса, так и сердцевины.

Взаимосвязь между температурным градиентом и градиентом углерода во время закалки науглероженной детали может привести к измеримой разнице в глубине слоя, измеренной по твердости. То есть увеличение базовой прокаливаемости может привести к увеличению доли мартенсита при заданном уровне углерода, что приведет к увеличению измеренной глубины слоя. Следовательно, для достижения желаемого результата в правильно выбранной стали можно использовать более мелкий профиль углерода и более короткое время науглероживания.

Обработка поверхности сталей: понимание науглероживания

Науглероживание – это добавление углерода к поверхности низкоуглеродистых сталей. Обычно это происходит при температуре 850-1000°C. После закалки высокоуглеродистый поверхностный слой образует мартенситную оболочку высокой твердости с отличной износостойкостью и сопротивлением усталости [1]. Этот науглероженный корпус окружает прочный сердечник из низкоуглеродистой стали. Твердость корпуса в первую очередь зависит от содержания углерода. Увеличение содержания углерода выше 0,65% для повышения твердости не дает особых преимуществ. Более высокое содержание углерода может увеличить микроструктурные свойства, такие как износ, усталость при контакте скольжения и усталость при контакте качения [2]. Слишком высокое содержание углерода может привести к образованию избыточных карбидных сеток или массивных карбидов.

Глубина слоя зависит от времени, температуры и химического состава, процесса и доступного углерода (потенциала углерода) на поверхности стали. Это следует второму закону диффузии Фика для концентрации диффундирующих частиц в зависимости от времени, t и положения C(x,t):

Это следует второму закону диффузии Фика для концентрации диффундирующих частиц в зависимости от времени, t и положения C(x,t):

Уравнение 1

Решение этого дифференциального уравнения:

Где C(x,t) — концентрация углерода (в случае науглероживания) в положении x в момент времени t; C0 — начальное содержание углерода в стали, Cs — углеродный потенциал атмосферы на поверхности часть, а D – диффузия углерода в аустените. Функция erf(z) называется функцией ошибок и часто встречается в расчетах диффузии и теплообмена. Коэффициент диффузии углерода в аустените зависит от содержания углерода и температуры [3]:

Уравнение 3

Где D выражается в см2/с, C — массовый процент углерода, T — °K, а R — газовая постоянная (1,99 кал/моль•K). Используя этот метод, можно предсказать глубину науглероживания (рис. 1, рис. 2 и рис. 3).

Рисунок 1: Кривые зависимости концентрации углерода от расстояния, рассчитанные для 8-часового времени науглероживания при различных температурах. Предполагается бинарный сплав Fe-C, а коэффициент диффузии не зависит от содержания углерода [4].26C, предполагая, что коэффициент диффузии не зависит от содержания углерода в бинарном сплаве Fe-C [4].

Предполагается бинарный сплав Fe-C, а коэффициент диффузии не зависит от содержания углерода [4].26C, предполагая, что коэффициент диффузии не зависит от содержания углерода в бинарном сплаве Fe-C [4].

Коэффициент диффузии также зависит от содержания сплава, при этом увеличение содержания сплава приводит к уменьшению диффузии углерода. Как видно, повышение температуры обеспечивает значительную экономию времени. Однако повышение температуры также увеличивает затраты на использование сплава и оснастки, а также увеличивает стоимость эксплуатации печи.

В настоящее время наиболее распространенным методом является газовая цементация. В этом методе детали окружены богатой углеродом атмосферой, которая снабжает деталь углеродом. В большинстве случаев это эндотермическая атмосфера, содержащая примерно 40 % водорода, 20 % монооксида углерода, 0,5 % диоксида углерода и остальное азота. Углерод поступает на поверхность детали по реакции:

Уравнение 4

Углеродный потенциал атмосферы связан с относительными парциальными давлениями CO и CO2 в атмосфере:

Уравнение 5

где K – константа равновесия.

Науглероживание выполняется в промышленности путем нагревания деталей до температуры науглероживания при желаемом углеродном потенциале (обычно 0,8% C). Затем деталь подвергают закалке и отпуску. В некоторых случаях, при очень большой глубине корпуса, деталь науглероживается при очень высокой температуре (927°C и выше), чтобы сократить время обработки. Затем деталь медленно охлаждают до температуры окружающей среды, а затем повторно нагревают до промежуточной температуры (815–871 °C), чтобы позволить углероду диффундировать для получения желаемого профиля углерода (рис. 4).

Рисунок 4: Науглероженный корпус из низкоуглеродистой стали. После замачивания деталь подвергается закалке и отпуску. Преимущество этого подхода заключается в меньшем конечном размере зерна аустенита, что улучшает пластичность. Низкая температура повторного нагрева устанавливает верхний предел количества углерода, растворенного в аустените, и снижает количество остаточного аустенита в случае. Основным недостатком этого метода является возможность увеличения искажений. Часто детали, обработанные этим методом, закаливают в прессе для уменьшения коробления.

Часто детали, обработанные этим методом, закаливают в прессе для уменьшения коробления.

Для более тонких корпусов, применяемых в автомобильной промышленности (менее 0,6 мм), был разработан альтернативный процесс, названный методом форсированной диффузии. В этом методе деталь помещается в печь при температуре науглероживания, при этом потенциал углерода устанавливается вблизи точки насыщения углерода в аустените на короткий период времени. Это приводит к тому, что содержание углерода на поверхности значительно превышает желаемое содержание углерода на поверхности, равное 0,8%. Это называется фазой повышения. Затем углеродный потенциал снижается до желаемого поверхностного углеродного потенциала 0,8%. Затем углероду дают возможность диффундировать на желаемую глубину корпуса. Этот метод позволяет сократить время науглероживания на 20%. После науглероживания деталь подвергают закалке и отпуску. Однако есть одно распространенное предположение: «чем больше, тем лучше». Часто специалисты по термообработке используют потенциалы углерода выше, чем точка насыщения углерода в аустените, ошибочно полагая, что углерод будет проникать в деталь быстрее. Однако сталь не может поглощать углерод в сталь выше точки насыщения. Затем избыток углерода образует сажу. Эта сажа попадает в масло и загрязняет печь. В этот момент печь необходимо прожечь, чтобы избавиться от копоти. Сравнение различных методов показано на рис. 5.9.0021 Рисунок 5: Сравнение методов науглероживания.

Однако сталь не может поглощать углерод в сталь выше точки насыщения. Затем избыток углерода образует сажу. Эта сажа попадает в масло и загрязняет печь. В этот момент печь необходимо прожечь, чтобы избавиться от копоти. Сравнение различных методов показано на рис. 5.9.0021 Рисунок 5: Сравнение методов науглероживания.

Карбонитрация вводит в аустенит как углерод, так и азот во время обработки. Присутствие азота в корпусе улучшает прокаливаемость и увеличивает твердость корпуса. Это часто используется в низкоуглеродистой стали для достижения поверхностной твердости, эквивалентной маркам сплавов, без жесткой закалки, что приводит к меньшей деформации. Часто достигается твердость корпуса HRC 65+.

Азот является стабилизатором аустенита и может привести к повышенному образованию остаточного аустенита. Диссоциированный аммиак используется в качестве источника азота и добавляется в атмосферу печи. Увеличение обслуживания печи может быть недостатком нитроцементации.

Вакуумное науглероживание — это относительно новый метод, аналогичный обычному науглероживанию, но использующий вакуум и углеводород в качестве среды науглероживания. В этом методе деталь нагревают до температуры науглероживания в вакууме. Как только детали нагреваются, в камеру впрыскивается углеводород. Используемый углеводород зависит от производителя печи и обычно представляет собой метан (Ch5), пропан (C3H8), ацетилен (C2h3) или циклогексан (C6h22). Также используются смеси этих газов.

В этом методе деталь нагревают до температуры науглероживания в вакууме. Как только детали нагреваются, в камеру впрыскивается углеводород. Используемый углеводород зависит от производителя печи и обычно представляет собой метан (Ch5), пропан (C3H8), ацетилен (C2h3) или циклогексан (C6h22). Также используются смеси этих газов.

Метан был предпочтительным выбором для вакуумной цементации, поскольку он легко доступен и используется при газовой цементации. Однако метан стабилен при повышенных температурах и требует, чтобы печь работала при давлении 250-400 торр. Копоть является проблемой при этих более высоких давлениях.

Пропан также успешно используется. Он менее стабилен, чем метан, в вакууме и легко распадается при температуре, образуя углерод для науглероживания и водород. Тенденция к сажеобразованию при использовании пропана ниже, чем при использовании метана. Часто используются типичные давления 20-30 торр.

Ненасыщенные углеводороды, такие как ацетилен, имеют слабые связи и реакционноспособны при комнатной температуре. Эта высокая реакционная способность приводит к легкому науглероживанию газа; однако он также может легко образовывать сажу. Чтобы решить эту проблему, используются очень низкие давления, подобные пропану.

Эта высокая реакционная способность приводит к легкому науглероживанию газа; однако он также может легко образовывать сажу. Чтобы решить эту проблему, используются очень низкие давления, подобные пропану.

Нафтеновые углеводороды, такие как циклогексан, насыщены водородом. Это означает, что каждый из атомов углерода связан с двумя атомами водорода и двумя атомами углерода. Атомы углерода образуют циклическое кольцо из шести атомов углерода. Циклогексан представляет собой жидкость при комнатной температуре и легко доступен. После нагрева детали действуют как катализаторы, и углерод высвобождается на поверхности детали. Поскольку давление паров циклогексана составляет порядка 80-170 торр, рабочее давление ниже этого давления обеспечивает испарение жидкого циклогексана внутри печи и остается паром до контакта с поверхностью детали.

Рабочие температуры для вакуумной цементации могут быть намного выше. Это требует качественных сталей для уменьшения роста зерна. Более высокие температуры обеспечивают гораздо более быстрое время науглероживания, чем атмосферное науглероживание, для достижения той же глубины.

Компоненты нагреваются с образованием монооксида углерода, который является восстановителем. Восстановление происходит на поверхности стали с выделением углерода, диффундирующего в поверхность из-за высоких температур. Благодаря поглощению углерода внутри компонента стальные компоненты закаляются. Поверхностный углерод находится в диапазоне от 0,7 % до 1,3 % в зависимости от технологической среды. Глубина корпуса составляет примерно от 0,1 мм до 1,5 мм. Контролировать науглероживание пакета сложно, потому что трудно поддерживать постоянную температуру. Науглероживание в пакете эффективно для введения углерода, но этот метод чрезвычайно медленный.

Компоненты нагреваются с образованием монооксида углерода, который является восстановителем. Восстановление происходит на поверхности стали с выделением углерода, диффундирующего в поверхность из-за высоких температур. Благодаря поглощению углерода внутри компонента стальные компоненты закаляются. Поверхностный углерод находится в диапазоне от 0,7 % до 1,3 % в зависимости от технологической среды. Глубина корпуса составляет примерно от 0,1 мм до 1,5 мм. Контролировать науглероживание пакета сложно, потому что трудно поддерживать постоянную температуру. Науглероживание в пакете эффективно для введения углерода, но этот метод чрезвычайно медленный. Кроме того, требуется отдельное оборудование для создания атмосферы и контроля ее состава. Процесс газового науглероживания теоретически подобен процессу пакетного науглероживания, за исключением подачи газообразного монооксида углерода (CO) в нагретую печь и разложения углерода. В этом процессе устраняются многие проблемы, связанные с науглероживанием набивки. Газ CO необходимо надежно удерживать. Несмотря на повышенную сложность, цементация газом стала наиболее эффективным и широко используемым методом цементации стальных деталей в больших количествах.

Кроме того, требуется отдельное оборудование для создания атмосферы и контроля ее состава. Процесс газового науглероживания теоретически подобен процессу пакетного науглероживания, за исключением подачи газообразного монооксида углерода (CO) в нагретую печь и разложения углерода. В этом процессе устраняются многие проблемы, связанные с науглероживанием набивки. Газ CO необходимо надежно удерживать. Несмотря на повышенную сложность, цементация газом стала наиболее эффективным и широко используемым методом цементации стальных деталей в больших количествах. Гильзы, образованные жидкостным науглероживанием, имеют низкое содержание азота и высокое содержание углерода.

Гильзы, образованные жидкостным науглероживанием, имеют низкое содержание азота и высокое содержание углерода. Если этот газ не пополняется, вероятно, возникнет большая неравномерность по глубине слоя по поверхности детали. Если для решения этой проблемы значительно увеличить давление газа, возникает другая проблема, связанная с образованием свободного углерода или сажеобразованием. Таким образом, чтобы получить случаи достаточно равномерной глубины на детали сложной формы, давление газа необходимо периодически повышать для пополнения обедненной атмосферы в углублениях, а затем снова снижать до рабочего давления. Очевидно, что при вакуумном науглероживании существует тонкий баланс: условия процесса должны быть отрегулированы для достижения наилучшего компромисса между однородностью слоя, риском сажеобразования и скоростью науглероживания.

Если этот газ не пополняется, вероятно, возникнет большая неравномерность по глубине слоя по поверхности детали. Если для решения этой проблемы значительно увеличить давление газа, возникает другая проблема, связанная с образованием свободного углерода или сажеобразованием. Таким образом, чтобы получить случаи достаточно равномерной глубины на детали сложной формы, давление газа необходимо периодически повышать для пополнения обедненной атмосферы в углублениях, а затем снова снижать до рабочего давления. Очевидно, что при вакуумном науглероживании существует тонкий баланс: условия процесса должны быть отрегулированы для достижения наилучшего компромисса между однородностью слоя, риском сажеобразования и скоростью науглероживания. Быстро достигаемое насыщение поверхности также приводит к более быстрой кинетике диффузии. Кроме того, плазменная науглероживание обеспечивает очень равномерную глубину корпуса даже в деталях с неровными поверхностями. Плазменная цементация все чаще используется на крупных промышленных предприятиях для улучшения характеристик поверхности (таких как износостойкость и коррозионная стойкость, твердость и несущая способность, в дополнение к переменным, основанным на качестве) различных сталей, особенно нержавеющих сталей. Этот процесс используется, поскольку он является экологически безопасным (по сравнению с газообразным или твердым науглероживанием). Он также обеспечивает равномерную обработку компонентов сложной геометрии (плазма может проникать в отверстия и узкие зазоры), что делает его очень гибким с точки зрения обработки компонентов. Плазменная цементация нашла применение из-за отсутствия кислорода в атмосфере печи.

Быстро достигаемое насыщение поверхности также приводит к более быстрой кинетике диффузии. Кроме того, плазменная науглероживание обеспечивает очень равномерную глубину корпуса даже в деталях с неровными поверхностями. Плазменная цементация все чаще используется на крупных промышленных предприятиях для улучшения характеристик поверхности (таких как износостойкость и коррозионная стойкость, твердость и несущая способность, в дополнение к переменным, основанным на качестве) различных сталей, особенно нержавеющих сталей. Этот процесс используется, поскольку он является экологически безопасным (по сравнению с газообразным или твердым науглероживанием). Он также обеспечивает равномерную обработку компонентов сложной геометрии (плазма может проникать в отверстия и узкие зазоры), что делает его очень гибким с точки зрения обработки компонентов. Плазменная цементация нашла применение из-за отсутствия кислорода в атмосфере печи.