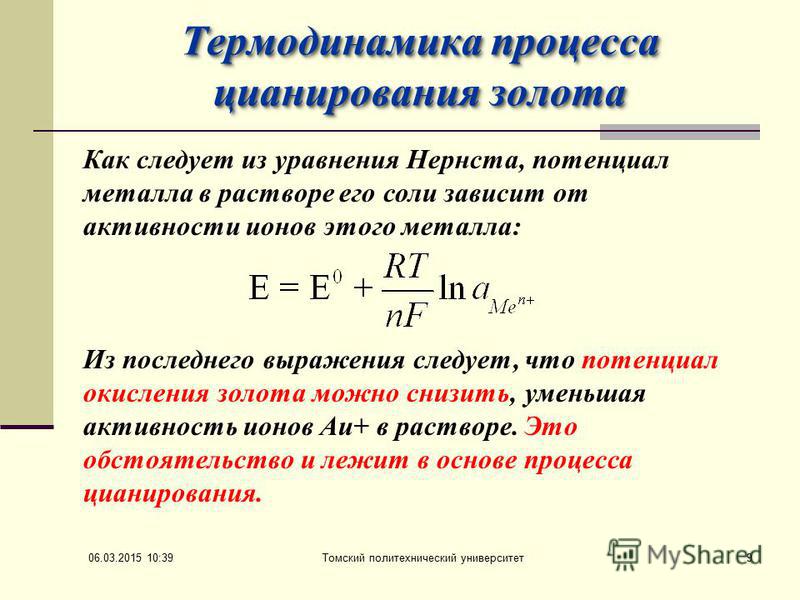

Процесс цианирования: Цианирование золота – процесс выщелачивание золота цианидом

alexxlab | 25.07.1989 | 0 | Разное

Цианирование | SGS Россия

Компания SGS уже на протяжении десятилетий занимает лидирующие позиции по использованию технологии цианирования.

У нас есть соответствующее оборудование и опыт, которые необходимы для проектирования наиболее эффективного и экономичного цикла цианирования в процессе обработки золота. В состав нашей команды входят профессионалы мирового класса, которые разработали такие технологии, как CIP (уголь в пульпе), CIL (сорбционное выщелачивание), RIP (смола в пульпе) и RIL (выщелачивание с использованием смолы).

Компания SGS является лидером по обработке золота. Надежные технологии и опытные сотрудники дают возможность извлекать золото более эффективно, а также повысить уровень чистой прибыли в процессе добычи полезных ископаемых.

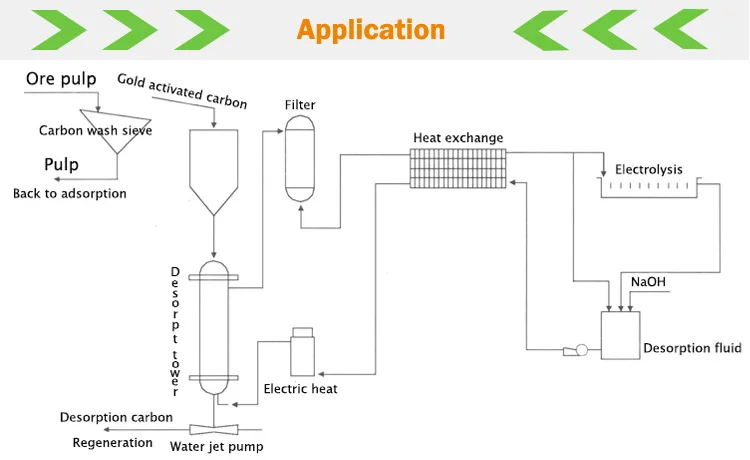

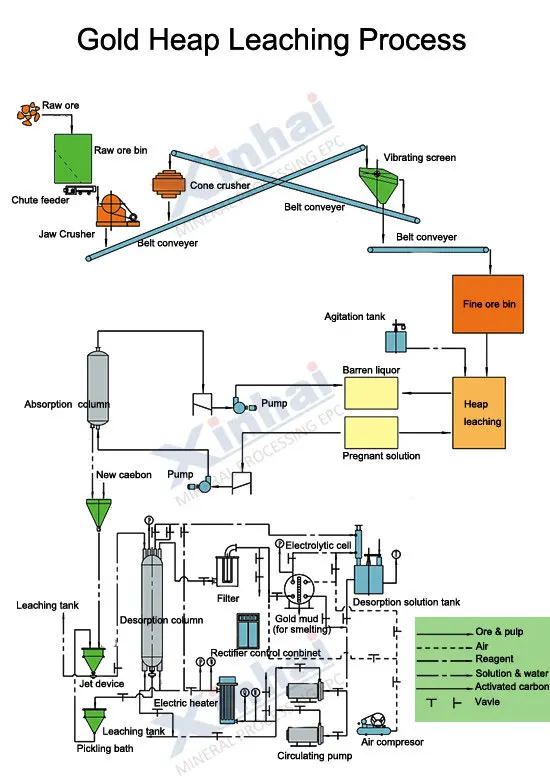

Цианирование стало промышленным стандартом для обработки золота более 100 лет назад. В процессе цианирования выщелачиватель или цианид просачивается через руду, содержащуюся в баках, колоннах или сваленную в кучу. Золото растворяется при помощи цианида и извлекается из кучи руды или колонн. Затем оно извлекается из насыщенного раствора методом адсорбции с использованием угля или смолы. Этот экономичный и проверенный метод извлечения позволяет получать золото из золотосодержащих руд, включая бедные и тугоплавкие руды.

Золото растворяется при помощи цианида и извлекается из кучи руды или колонн. Затем оно извлекается из насыщенного раствора методом адсорбции с использованием угля или смолы. Этот экономичный и проверенный метод извлечения позволяет получать золото из золотосодержащих руд, включая бедные и тугоплавкие руды.

Специалисты компании SGS разработают карту технологического процесса по цианированию в лабораторных условиях, используя бутылочные тесты для получения параметров выщелачивания и оптимизации процесса извлечения золота. В процессе проведения этих тестов показания аэрации, щелочности, времени возбуждения и размера фракции строго контролируются, а полученные данные позволяют дать точную оценку относительно извлечения золота, а также количества используемой кислоты. Такие тесты позволяют определить параметры для опытного завода или данных восстановления для окончательной версии сайта.

Специалисты компании SGS используют данные, полученные в результате проведения бутылочных тестов, для определения наиболее приемлемых методик подготовки и извлечения для конкретной руды. Процесс цианирования включает:

Процесс цианирования включает:

Выщелачивание баков и колонн

Обычно в процессе цианирования руда размещается в баках или колоннах. Цианид просачивается через руду и растворяет золото, которое затем извлекается из выщелачивателя методом адсорбции с использованием угля или смолы. Размер фракции, уровни кислорода и щелочности строго контролируются для достижения максимального показателя извлечения золота.

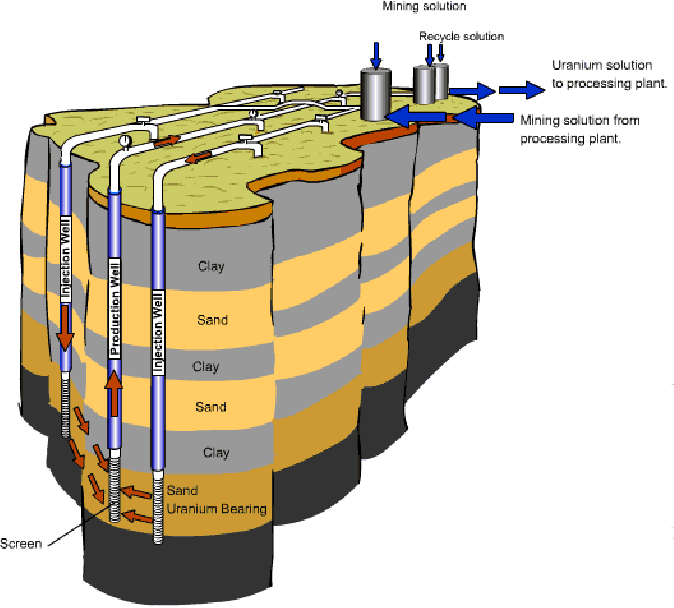

Кучное выщелачивание

Выщелачивание способствует рентабельному извлечению золота даже из руды низкого сорта. Перед кучным выщелачиванием рядовая руда из рудника (ROM) или пульпа ссыпается в кучи высотой от 10 до 20 м, которые располагаются на непроницаемом слое. Жидкий цианид разбрызгивается над кучей, проникает через руду и растворяет имеющееся золото. После чего полученная жидкость направляется в бассейн. Цианид, насыщенный золотом, подается насосом через колонны, где извлекается золото. Экономичное кучное выщелачивание имеет значительное количество преимуществ, которые приведены ниже.

- Уменьшаются затраты на пульверизацию, поскольку руда дробится, а не измельчается.

- Цианид повторно используется при кучном выщелачивании. Это позволяет уменьшить количество цианида в производственном процессе.

Извлечение золота

Адсорбция с использованием водорода и смолы

Ученые компании SGS разработали и продолжают совершенствовать эти экономичные, проверенные временем процессы по извлечению золота из насыщенного цианида. Активный водород эффективно извлекает золото из цианида, поскольку золото адсорбируется в поры угля. Этот процесс породил такие технологии как CIP (уголь в пульпе), CIL (уголь в щелочи) и CIC (уголь в колоннах).

Недавно компания SGS стала лидером по обработке золота с развитием технологий, в которых используется смола. В этом случае золото адсорбируется в частицы синтетической смолы, а не поры активированного угля. Этот процесс является более эффективным, простым для контроля и надежным по сравнению с технологиями на основе угля.

Этот процесс является более эффективным, простым для контроля и надежным по сравнению с технологиями на основе угля.

Варианты этого процесса включают:

- Уголь в пульпе (CIP)

- Уголь в щелочи (CIL)

- Уголь в колоннах

RIL (смола в щелочи)/RIP (смола в пульпе)

В последние годы смола заменяет уголь на этапе адсорбирования золота. Компания SGS была лидером в разработке этой технологии. Процесс используемый в технологии адсорбирования с использованием смолы схож с процессом, в котором используется уголь, но здесь гранулы активированного угля заменяют частицы синтетической сферической смолы. Этот процесс имеет некоторые преимущества при обработке золота:

- размер частиц синтетической смолы в большей мере соответствует размеру частиц смолы природного происхождения, что облегчает контроль при добавлении адсорбента;

- улучшенные результаты извлечения из огнеупорной руды или руды, содержащей высокий уровень глины или органических соединений;

- Частицы смолы являются более стойкими, и поэтому восполнять их количество не требуется так часто, как в случае с углем, а это в свою очередь снижает эксплуатационные расходы.

Сотрудничайте с компанией SGS и используйте наш всемирно известный опыт и технологические возможности, чтобы повысить скорость извлечения золота и сделать этот процесс максимально эффективным.

Cорбционное цианирование при добыче золота: что это и каковы перспективы

Один из самых ответственных этапов в процессе золотопереработки — извлечение металла из руды. Часть в виде крупных зёрен вынимают ещё в начале технологического процесса. Но всегда остаётся золото, которое не извлечешь с помощью механических способов. Здесь на помощь приходит технология сорбционного цианирования. В чём её сущность, каковы перспективы, и насколько актуальны эти решения для российских добытчиков?

Фото: polymetalinternational.comПрорыв в металлургии цветных металлов

«Благодаря своим технологическим, экономическим, а также (как это ни странно звучит на первый взгляд) экологическим преимуществам перед другими альтернативными вариантами металлургической переработки золоторудного сырья, цианирование вот уже на протяжении более 110 лет прочно занимает главное место в технологии производства золота.

С его помощью за последние 20 лет в мире добыто более 90% металла. В настоящее время из многих сотен действующих золотоизвлекательных фабрик лишь единицы работают без применения цианирования. И такая тенденция, очевидно, сохранится еще на долгие годы», — пишет в своей статье «Ионообменная технология извлечения золота: взгляд из «дальнего зарубежья» главный научный сотрудник ОАО «Иргиредмет», доктор технических наук Василий Лодейщиков.

В 70–80 гг. ХХ века эту технологию усовершенствовали, началось использование сорбентов — угля или ионообменных смол.

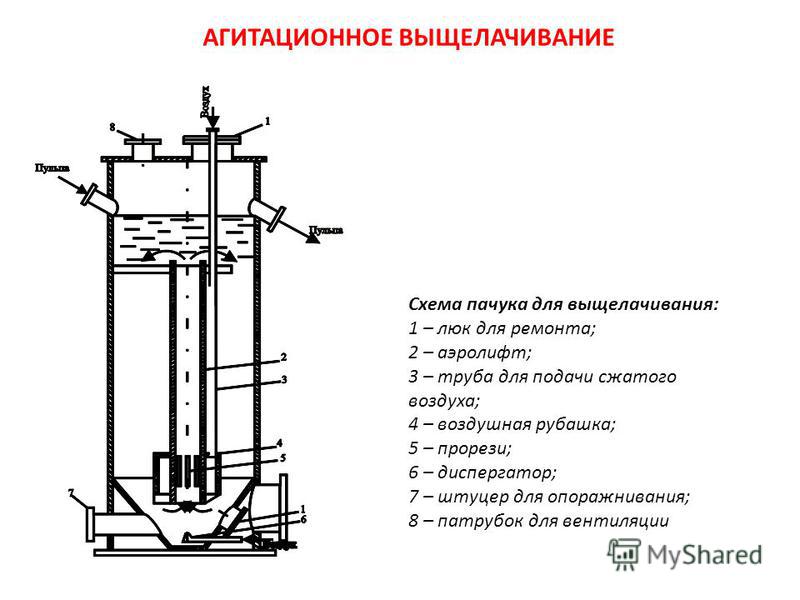

«Что подразумевают любые химические процессы? Нужно сначала растворить металл, отделить твёрдую фазу от жидкой, и уже из жидкой фазы выделять металл в виде какого-то соединения. Сорбционные технологии позволяют это разделение не проводить, а сразу отправлять в пульпу, где есть и твёрдая фаза, и цианистые растворы, содержащие растворённое золото. Здесь растворённые ионы золота сорбируются на уголь. Химического взаимодействия, какой-то реакции с углём не происходит.

За счёт того, что поверхность угля имеет положительный заряд, происходит физическое взаимодействие — ионы «притягиваются» к сорбенту. Затем насыщенный уголь отделяют от обеззолоченной пульпы на специальных сетках, то есть исключается трудоёмкая операция фильтрации пульпы», — объясняет технологию на примере активированного угля заведующий кафедрой технологии золотосодержащих руд Сибирского федерального университета, кандидат технических наук Надежда Перфильева.

Можно сказать, что сорбционные технологии стали настоящим прорывом в металлургии. Стало возможным извлекать частицы золота размером меньше 74 микрон, которые нельзя увидеть невооруженным глазом. Неудивительно, что, по словам генерального директора ООО «Мангазея Золото» Михаила Гусева, сорбционное цианирование, или, как его ещё называют, «Уголь-в-пульпе» (CIP, carbon in pulp) является одной из самых популярных технологий для извлечения драгоценного металла.

«Для ЗИФ «Наседкино» мы выбрали её как наиболее эффективный метод добычи золота из руды.

Она в наибольшей степени подходила для конкретного технологического типа руд на месторождении по сравнению с флотационным способом, который не давал в данном конкретном случае соответствующего эффекта. В 2021 году мы планируем добыть порядка 2,7 тонн золота: такого роста объёмов добычи мы планируем достичь за счёт расширения работ в «Наседкино», — рассказывает Михаил Гусев.

Выщелачиваем золото из «куч»

Ещё одна вариация технологии цианирования — это кучное выщелачивание. Руду не отправляют на фабрику, а укладывают в штабели прямо на производственной площадке, орошают цианистым раствором, и золото, растворяясь, собирается в ёмкости.

«На руднике «Савкино» для извлечения золота мы используем технологию кучного выщелачивания. По сути, мы продрабливаем руду, не измельчая её, и затем проливаем её раствором цианида. После этого раствор собирается из-под штабеля и прогоняется через емкость с углем: золото из цианистого раствора высаживается в уголь.

После этого проводится десорбция золота с угля. Далее весь процесс выстроен тем же образом, что и на ЗИФ «Наседкино», отличие лишь в оборудовании», — рассказывает Михаил Гусев.

Руду сортируют, дробят до нужной крупности, чтобы раствор хорошо проходил через этот штабель, поясняет Надежда Перфильева. Если глины окажется слишком много и сам штабель будет неравномерным по плотности, то раствор просто промоет каналы и не будет просачиваться через весь объём руды.

Кучное выщелачивание имеет как ограничения, так и преимущества.

С одной стороны, его можно применить не ко всякой золотосодержащей руде — в ней должно быть минимум разных примесей, которые при цианировании переходят в раствор. С другой стороны — методом кучного выщелачивания можно перерабатывать «отвалы» с низким содержанием золота, которые просто нет смысла везти на фабрику. Среди крупных золотодобывающих компаний не только «Мангазея» использует кучное выщелачивание.

Так, «Селигдар» на своих месторождениях в Якутии этот метод начал применять ещё 20 лет назад. Примерно в это же время — в конце 1990-х годов кучное выщелачивание в Минусинской котловине начала применять компания «Золотая звезда». Хотя в целом в нашей стране, в частности в Сибири, внедрению этой технологии мешало короткое лето. А, например, в ЮАР таких ограничений не существовало, и кучное выщелачивание появилось там намного раньше — в 1980-х годах.

Примерно в это же время — в конце 1990-х годов кучное выщелачивание в Минусинской котловине начала применять компания «Золотая звезда». Хотя в целом в нашей стране, в частности в Сибири, внедрению этой технологии мешало короткое лето. А, например, в ЮАР таких ограничений не существовало, и кучное выщелачивание появилось там намного раньше — в 1980-х годах.

В поисках идеального сорбента: уголь или смола?

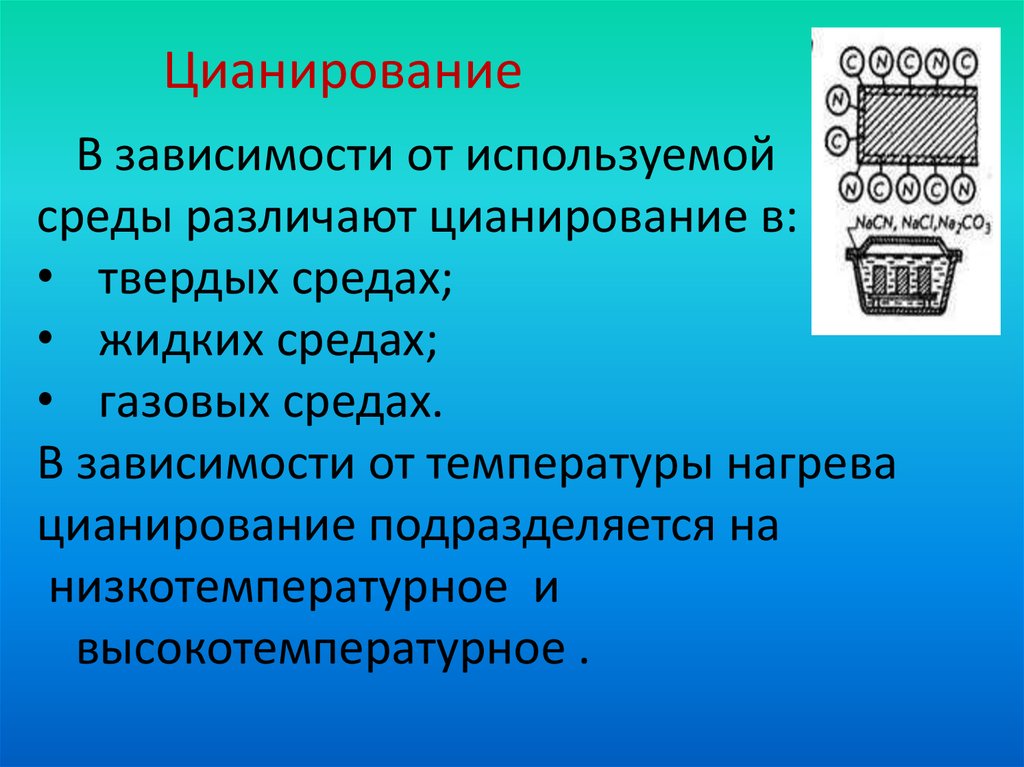

До этого речь шлыа о технологии сорбционного цианирования с помощью угля. Действительно, она сейчас широко распространена на рынке, но в качестве сорбента можно использовать и ионообменные смолы. Если уголь — продукт, полученный при обработке природных материалов, то смолы — продукт синтеза. И если с углём происходит физическое взаимодействие ионов растворенного золота, то со смолами — химическая реакция.

Эти две технологии начали развиваться одновременно в 1970–80-х годах. В своей статье профессор Лодейщиков отмечает, что в СССР ионообменную технологию извлечения золота из цианистых пульп начали использовать в промышленных масштабах уже в 1969 году.

Первопроходцем стал гидрометаллургический завод №2 (ГМЗ-2) Навоийского горно-металлургического комбината в Узбекистане. Ионообменная смола АМ-2Б для этого предприятия была синтезирована в 1968 году на Приднепровском химическом комбинате.

В то же время в западных странах в качестве сорбента использовали уголь. Отличие в подходах объясняется разной доступностью сырья.

«Изначально активированный уголь получали из скорлупы кокосовых орехов. И первыми начали его применять золотопромышленники ЮАР. В СССР пытались получать активированный уголь из древесины берёзы, но он получался непрочным, разрушался буквально через один-два цикла», — объясняет Надежда Перфильева.

Уголь имеет ряд конкурентных преимуществ перед смолой. Во-первых, он более избирателен. Ионы золота относительно малые по размерам, поэтому процесс сорбции происходит легко. А, например, частицы железа намного крупнее, и уголь просто не может их «удержать», поэтому они остаются в растворе. Напротив, смолы вступают в реакцию с большим количеством растворенных веществ, помимо золота, от которых потом нужно избавляться.

Напротив, смолы вступают в реакцию с большим количеством растворенных веществ, помимо золота, от которых потом нужно избавляться.

Во-вторых, поменялось качество руды, и применение смол теперь не всегда оправдано.

«Когда технология только внедрялась, смола была интересна, потому что перерабатывались более простые руды, когда примесей немного, а золота достаточно. В этих условиях смола работала эффективно. Сейчас в переработку берут «упорные» руды, где содержится больше разных компонентов помимо золота, и при использовании смолы, обладающей значительно меньшей избирательностью к примесям, чем уголь, требуются более сложные и дорогие схемы регенерации сорбента.

Раньше смола поглощала до 10 мг золота на грамм смолы. Сейчас максимальная ёмкость смол на современных фабриках, которые работают на упорных рудах, — порядка 1–2 миллиграммов, то есть она уменьшилась фактически в 10 раз», — описывает недостатки смол Надежда Перфильева.

Наконец, в-третьих, себестоимость производства смол намного выше, чем у угля.

Получается, что смолы обречены, а за углём — будущее на рынке сорбентов?

Ренессанс ионообменных смол

Да, уголь широко применяют и в фабричных условиях при переработке руды, и при кучном выщелачивании. Тем не менее ответ на этот вопрос не так однозначен и будет отличаться в каждом отдельном случае. Нужно учитывать и другие факторы. Свои недостатки есть и у угля, равно как и достоинства у смол.

«Трудно сказать, что эффективнее, нужно подсчитывать в каждом конкретном случае. Смола дорогая, но она дольше может работать, выдержать больше циклов. Уголь быстрее разрушается, он подешевле, но расход здесь больше.

То есть по затратам они выходят со смолой на один уровень. Поэтому сейчас очень серьёзно занимаются разработкой новых видов смол. И сейчас, не знаю, к счастью или к сожалению, смола возвращает свои позиции за счёт большей устойчивости. Поэтому говорить, что развивается только технология сорбции на угле — неправильно. Начали развиваться эти технологии одновременно.

Сначала расширял своё присутствие уголь. Но меняются сырьевая база, состав руд, технологии производства сорбентов. Поэтому теперь пошёл обратный процесс. Смолы стали более качественными и на некоторых предприятиях заменяют уголь», — резюмирует Надежда Перфильева.

В чём причины недолговечности угля? Надо пояснить, что он разрушается не только в процессе сорбции, но и в результате регенерации, которую нужно проводить после каждого цикла. Цианирование может происходить только в щелочных растворах, а самой дешёвой щелочью является кальциевая. Когда её используют при переработке сульфидных руд, образуется гипс. Гипс осаждается на поверхности угля, покрывая его плотной коркой. Разумеется, после этого сорбировать золото уголь уже не может.

Также с его поверхности надо удалять поверхностные пленки, которые образуются за счет сорбции флокулянтов, флотореагентов, машинного масла и т. д. Для этого нужны кислотная обработка и обжиг при высокой температуре. Разумеется, от этого уголь разрушается. Смолы тоже нужно очищать от примесей, но здесь всё происходит через химические реакции.

Смолы тоже нужно очищать от примесей, но здесь всё происходит через химические реакции.

Ситуацию усугубляет тот факт, что многие компании, стремясь сэкономить, ищут сорбент подешевле. Сейчас на рынке много поставщиков, большинство из них из Китая, и найти недорогой уголь — не проблема. Однако в погоне за дешевизной нужно быть готовым «нарваться» а уголь низкого качества, который разрушится уже после нескольких циклов. То есть производство угля выросло, но среднее качество продукта за последние годы снизилось.

К ионообменным смолам начали присматриваться и в западных странах. Впервые технологию «смола — в пульпе» там применила компания «Голден Джубили» в Южной Африке в 1988 году. В ходе сопоставительных испытаний они выявили ряд преимуществ синтетических сорбентов. Среди них меньшая (в 3–4 раза) загрузка смолы по сравнению с углём; более высокая ёмкость смолы по золоту и, соответственно, значительно меньшее количество сорбента, подлежащее элюированию и регенерации; в 5 раз меньшие по сравнению с углём потери с хвостами цианирования.

Ещё одно существенное преимущество — то, что в отличие от активированных углей ионообменные смолы менее склонны к органическим загрязнениям, в частности к жидким углеводородам, и поэтому могут быть успешно использованы в комбинации с различными экранирующими добавками. В результате специалисты «Голден Джубили» пришли к выводу, что применение смол более экономично при извлечении золота из сорбционно-активных углеродсодержащих руд, пишет Василий Лодейщиков.

Это ещё раз подтверждает, что вопрос о выборе типа сорбента следует решать в каждом конкретном случае, учитывая особенности руды.

Фото: mangazeya.ruНе навредить природе

Добыча золота с применением технологии сорбционного цианирования потенциально несёт большую угрозу для окружающей среды. Предприятиям нужно вкладывать серьёзные деньги на восстановление среды, обезвреживание стоков, оборудование «хвостохранилищ», к которым предъявляются очень жёсткие требования. Конечно, разрабатываются другие реагенты помимо цианистого раствора. Многие из них прекрасно работают в лаборатории, но масштабировать их до тех объёмов, в которых применяется цианирование, пока не получается.

Многие из них прекрасно работают в лаборатории, но масштабировать их до тех объёмов, в которых применяется цианирование, пока не получается.

Отдельная тема — утилизация разрушенного угля, или, как его ещё называют, «сечки». К сожалению, пока нет эффективной технологии его переработки на месте. Но в этом направлении ведётся активная работа, тем более что здесь есть не только экологический, но и экономический интерес. Ведь в уже отработанном сорбенте тоже есть золото, пусть и немного.

Сейчас разрушенный уголь отправляют на металлургические предприятия на Урале, где его добавляют при плавке и извлекают золото. Но это очень далеко — представьте затраты на перевозку больших объёмов угля с Дальнего Востока на Урал. Частично переработкой занимался завод цветных металлов в Красноярске. Но об окончательном решении проблемы речь пока не идёт.

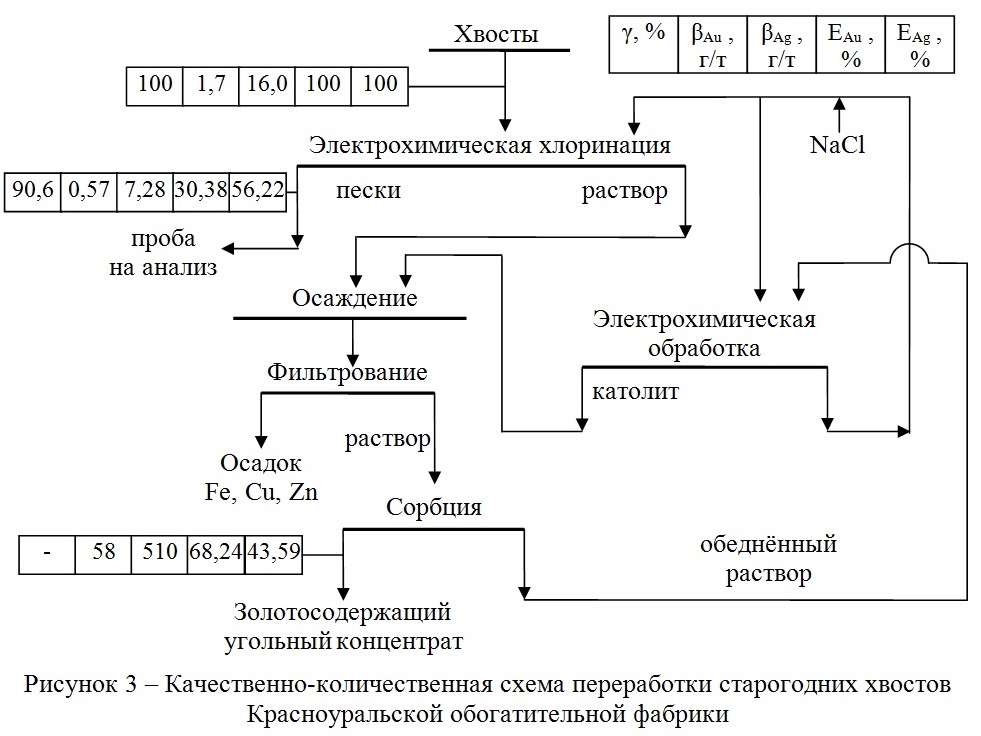

К сожалению, не весь отработанный уголь удаётся «уловить», часть его всё равно попадает на «хвостохранилища», где уже скопилось большое количество переработанной руды с остатками золота. Сюда же с твёрдой фазой попадает часть цианистого раствора.

Сюда же с твёрдой фазой попадает часть цианистого раствора.

В «хвостохранилище» растворение золота продолжается, оно переходит в цианистый раствор, а «сечка» на себя его сорбирует. То есть начинаются внутренние процессы в этих отвалах. Но так как уголь лёгкий по сравнению с рудой, он всплывает. Появляются целые «острова», где содержание золота в десятки, сотни раз больше, чем в целом по «хвостохранилищу», — рассказывает Надежда Перфильева.

Это открывает новые возможности. Сегодня многие предприятия уже занимаются разработкой этих техногенных месторождений, но вопрос об эффективных технологиях их переработки пока все ещё стоит на повестке дня.

Заглянем в будущее

Какие перспективы у сорбционного цианирования? Следует ли нам ждать новых прорывов, или технология уйдёт в прошлое? Начать следует с того, что сорбционное цианирование — экономически эффективная технология.

«Сегодня подобное производство является весьма рентабельным, что объясняется достаточно высокой ценой золота на рынке», — комментирует г-н Гусев.

Надежда Перфильева также отмечает высокую эффективность процесса, что на определенном этапе даже привело к идейному «застою» в этой сфере.

«Цена на золото за последние годы поднималась и опускалась, а рентабельность этого процесса неизменно оставалась очень высокой. Себестоимость извлеченного таким способом золота намного ниже рыночной стоимости драгоценного металла. Поэтому производителям пока нет причин задумываться, чтобы как-то снижать эти затраты. Здесь нет каких-то серьёзных проблем. Всё и так работает хорошо. Конечно, они могут поменять сорбент, оборудование. Но технологически процесс сорбции альтернативы пока не имеет», — констатирует Надежда Перфильева.

Конечно, одно из возможных направлений развития цианирования — исключить стадию сорбции.

«В тонне руды примерно 2 грамма золота, по одному грамму мелкого и крупного. Крупное золото может быть эффективно извлечено на стадии гравитационного обогащения в «голове» технологической схемы переработки руды с получением 10 г концентрата с высоким содержанием золота.

И этот концентрат уже можно перерабатывать, используя технологию интенсивного цианирования.

Для этого нужны высокие концентрации цианида и кислорода, определенное давление, высокая температура. При этом получают раствор с высоким содержанием золота, которое можно выделить, минуя сорбцию золота в катодный металл. То есть альтернативы есть», — рассказывает Надежда Перфильева.

Эта технология появилась позже, чем сорбционное цианирование, уже в начале века. Однако для её применения в руде должно находиться крупное свободное золото. Когда крупного золота нет — её уже не получится использовать.

Потерянное лидерство

Казалось бы, поворот рынка в пользу ионообменных смол должен был пойти на руку России, где ещё с советского периода должны были сохраниться традиции производства синтетических сорбентов. Однако этого не произошло.

Начать следует с того, что производство ионообменных смол после распада СССР осталось на Украине. Долгое время российские золотопромышленники, в том числе такая крупная компания, как «Полюс», работали на смоле из соседней республики.

Но потом стали нарушаться технологии производства, упало качество продукта. Сказались и политические неурядицы между двумя странами. Поэтому сейчас отечественные компании применяют импортные реагенты, главным образом из Китая.

«Пока нет предпосылок к тому, что собственное производство сорбентов будет налажено в России в ближайшие годы. В своё время свернули разработки по смолам в нашей стране, а теперь, когда ситуация изменилась, оказалось, что мы отстали. Но сейчас производители в этом просто не видят необходимости, пока есть много продукции из Китая», — констатирует Надежда Перфильева.

Таким образом, у технологии сорбционного цианирования пока нет достойных конкурентов на рынке. Производители оборудования, реагентов и сорбентов могут спать спокойно — спада спроса на их продукцию не ожидается. К сожалению, среди них практически нет российских компаний. Как это ни грустно, наша страна больше не является лидером в сфере научных разработок и производства ионообменных смол.

Михаил Гусев, генеральный директор ООО «Мангазея Золото»

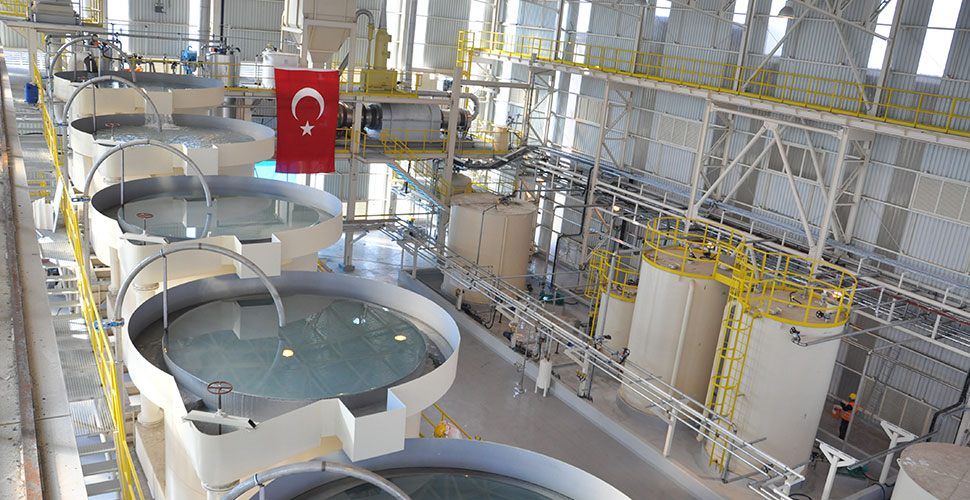

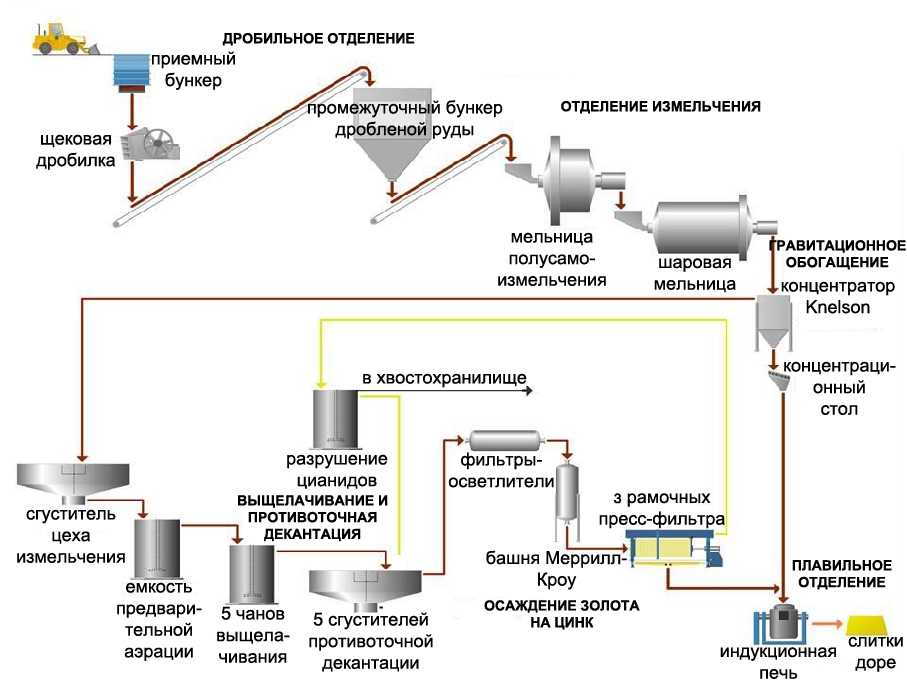

Михаил Гусев, генеральный директор ООО «Мангазея Золото»«Производственный процесс на предприятии выстроен таким образом: в начале золотоносная руда тонко измельчается, а затем золото растворяется с помощью цианидного выщелачивания в серии резервуаров. Затем в выщелачиваемую суспензию добавляется гранулированный активированный уголь.

Он поглощает золото из суспензии и затем удаляется из нее с помощью сит: получается насыщенный золотом уголь. В процессе используется система из чанов с механическим перемешиванием: угольная и рудная суспензии поэтапно контактируют друг с другом в противоточном режиме. Противоток позволяет увеличить степень поглощения золота углем.

На ЗИФ «Наседкино» используется гравитационно-цианистая схема для извлечения золота. То есть к технологии «Уголь-в-пульпе» добавляется технологический этап, в котором первое золото из руды высаживается с помощью гравитации: это эффективно для переработки руды со свободным золотом. На производстве мы используем оборудование компаний CITIC, Knelson и Metso.

На производстве мы используем оборудование компаний CITIC, Knelson и Metso.

Для обработки гравиоконцентрата применяется реактор ACACIA. Верхнеуровневая система автоматизации на предприятии позволяет нам осуществлять управление производством преимущественно в автоматическом режиме».

Текст: Андрей Халбашкеев

В ноябре 2021 года Группа компаний «РИВС» отметила свое 30-летие

По материалам конференции.

Технические решения для повышения эффективности переработки высокомедистой золотосодержащей руды

Доклад подготовил Максим Вячеславович Залесов, ведущий инженер-технолог департамента гидрометаллургии АО «НПО «РИВС», аспирант 3-го курса Горного университета.

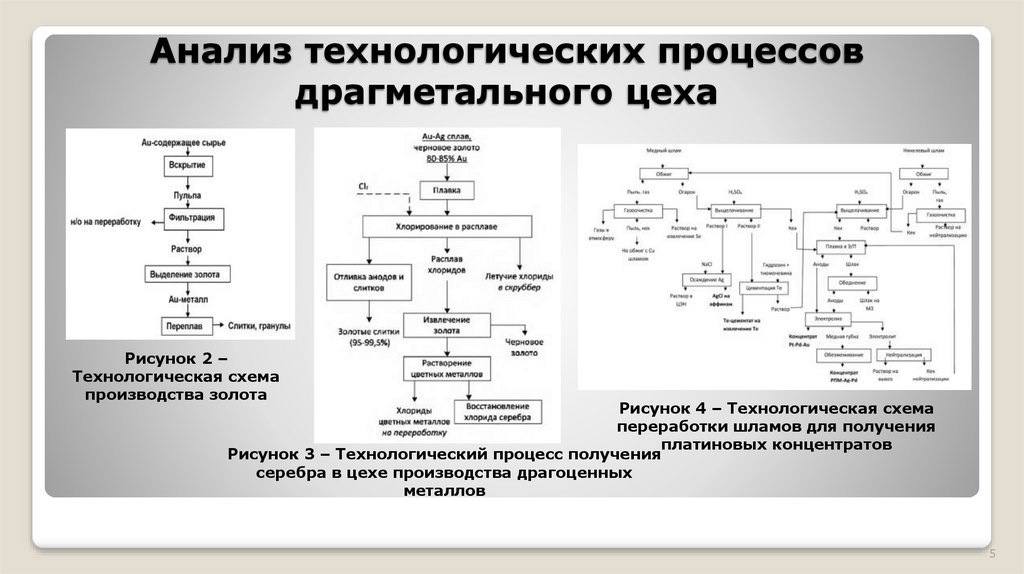

В своем выступлении эксперт рассказал о лучших мировых практиках по переработке высокомедистых золотосодержащих руд и повышению эффективности переработки сырья. Доля руд с низким содержанием золота и сложным составом увеличивается, в связи с чем традиционные технологии переработки становятся малоэффективными.

Золото-медьсодержащее сырье относится к категории упорных руд. Медные минералы имеют различные показатели растворимости, при этом большинство из них достаточно хорошо растворяются в цианидной среде. На данный момент не существует универсальной технологии, позволяющей рентабельно перерабатывать любые типы упорных руд. Зачастую для каждого конкретного месторождения необходимо разрабатывать уникальную технологию. При этом предварительно требуется изучить химический, минералогический состав сырья, оценить соотношение нецианируемых форм золота и меди и т. д.

В мировой промышленной практике существует ряд способов повысить рентабельность переработки золото-медьсодержащего сырья. К ним, в частности, относится технология рециклинга цианида. Еще в 20-ых гг. прошлого века был изобретен AVR процесс — первая технология регенерации цианида. Ее преимущество заключается в возможности извлекать цианид не только из чистых растворов, но и из пульп.

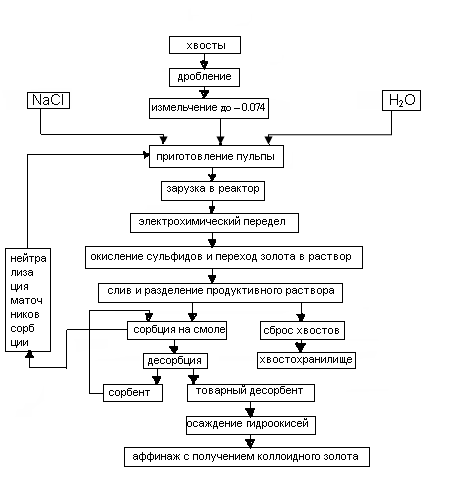

Процесс AVR начинается с поступления цианид-содержащей пульпы/раствора в агитационную емкость для подкисления (рис. 1). Далее смесь поступает в десорбционную колонну, в которую в режиме противотока по дается воздух и происходит возгонка синильной кислоты. С потоком воздуха циановодород попадает в следующую колонну, где осуществляется абсорбция цианида.

Рис. 1. Схема процесса AVR

Если в переработку вовлекаются растворы с высоким содержанием меди, pH растворов выдерживается на более высоком уровне по сравнению со стандартной технологией. Использование раствора с уровнем pH ниже трех ведет к образованию высокотоксичного осадка цианида меди, что заставляет внедрять отдельные операции по обезвреживанию, переработке или утилизации полученного медного осадка.

Позднее на базе процесса AVR по явились новые возможности регенерации цианидов. В процессах AuGMENT и Vitrokele применяются ионообменные смолы, позволяющие извлекать цианид и медь. В технологии Cyanisorb используются усовершенствованные конструкции абсорбционных колонн. Процесс AVR на ЗИФ «Холбинский» отличается внедрением инновационной центробежно-барботажной установки, ускоряющей массообменные процессы.

В процессах AuGMENT и Vitrokele применяются ионообменные смолы, позволяющие извлекать цианид и медь. В технологии Cyanisorb используются усовершенствованные конструкции абсорбционных колонн. Процесс AVR на ЗИФ «Холбинский» отличается внедрением инновационной центробежно-барботажной установки, ускоряющей массообменные процессы.

В качестве альтернатив AVR в 1980– 1990-х гг. были разработаны SART и MNR процессы. Они предполагают разделение жидкой и твердой фазы путем сгущения, фильтрации, сульфидизации, подкисления цианидсодержащего раствора и обработки цианидов в скруббере. Медь из процесса выводится в виде концентрата, отдельной товарной продукции, за счет операции сгущения в случае использования технологии SART (рис. 2) и за счет фильтрации в ходе MNR процесса. Сегодня в мире семь золотоизвлекательных фабрик практикуют технологию SART.

Рис. 2. Аппаратурно-технологическая схема процесса SART

Преимущества процесса SART над AVR заключаются в том, что основная часть регенерируемого цианида остается в жидкой фазе и не требует возгонки синильной кислоты. Более того, процесс SART обеспечивает дополнительную экономию через попутное извлечение меди и серебра в случае их наличия в растворе. К недостаткам метода можно отнести высокие требования к чистоте исходного раствора, из-за чего технологическая цепочка усложняется дополнительными стадиями операций сгущения и фильтрации.

Более того, процесс SART обеспечивает дополнительную экономию через попутное извлечение меди и серебра в случае их наличия в растворе. К недостаткам метода можно отнести высокие требования к чистоте исходного раствора, из-за чего технологическая цепочка усложняется дополнительными стадиями операций сгущения и фильтрации.

Отдельно докладчик выделил процесс холодной десорбции меди, решающий проблему ухудшения сорбционных свойств угля из-за накопления ионов меди в оборотном сорбенте. Холодная десорцбия не решает проблему высокого удельного расхода цианида натрия при переработке золото-медьсодержащего сырья, поэтому метод наиболее эффективен для переработки сырья с низким содержанием меди. Для переработки же концентратов с высоким содержанием меди больше подойдет регенерация цианида, которая позволит снизить высокий удельный расход выщелачивающего реагента и получить растворы, пригодные для многократного использования без снижения их растворяющей способности.

Департамент гидрометаллургии АО «НПО «РИВС» занимается вопросами организации рециклинга цианида.

Двустадиальная технология подготовки высокосернистого золотосодержащего сырья к цианированию

Доклад подготовила Виктория Александровна Григорьева, инженер-технолог департамента гидрометаллургии АО «НПО «РИВС», магистрант 2-го курса Горного университета

Цель работы — разработка эффективной комбинированной технологии для переработки упорного золотосодержащего сырья. Минерально-сырьевая база драгоценных металлов ежегодно сокращается. На данном этапе развития одностадиальные технологии подготовки не всегда позволяют достигнуть показателей, позволяющих сохранить производство драгоценного металла на требуемом уровне, поскольку на сегодняшний день практически четверть мировых запасов золота — это упорные руды.

Исследования проводились на флотоконцентрате, полученном из руды месторождения Бестобе (Казахстан): содержание золота — 55,4 г/т золота, при этом 22 % золота ассоциировано с сульфидами.

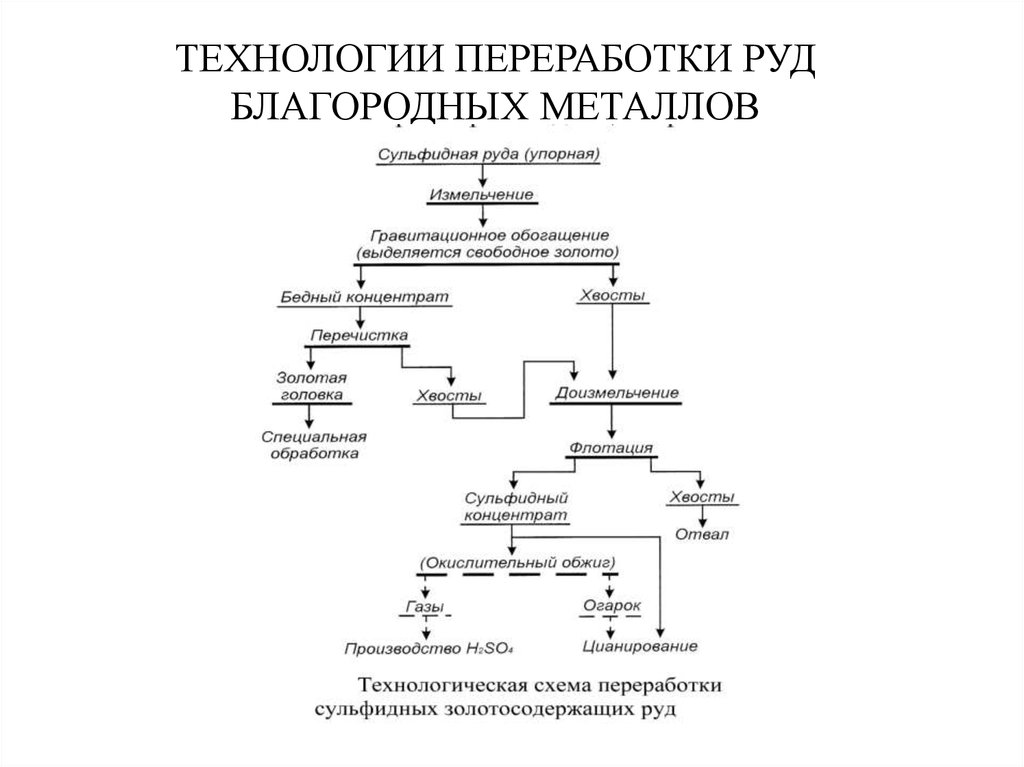

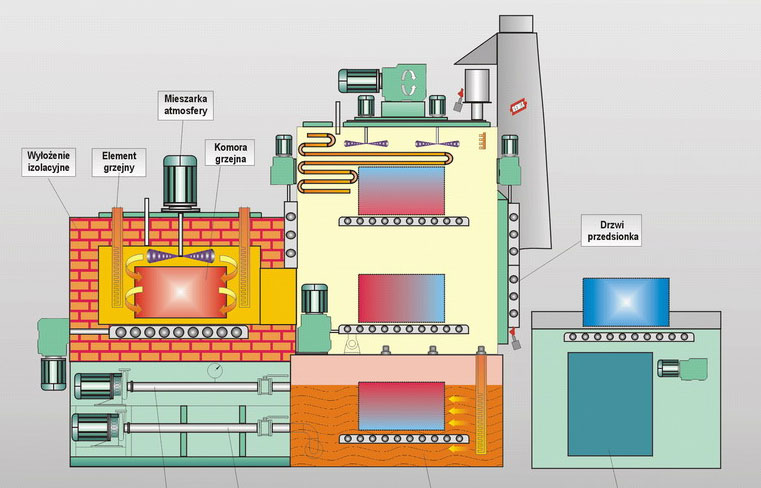

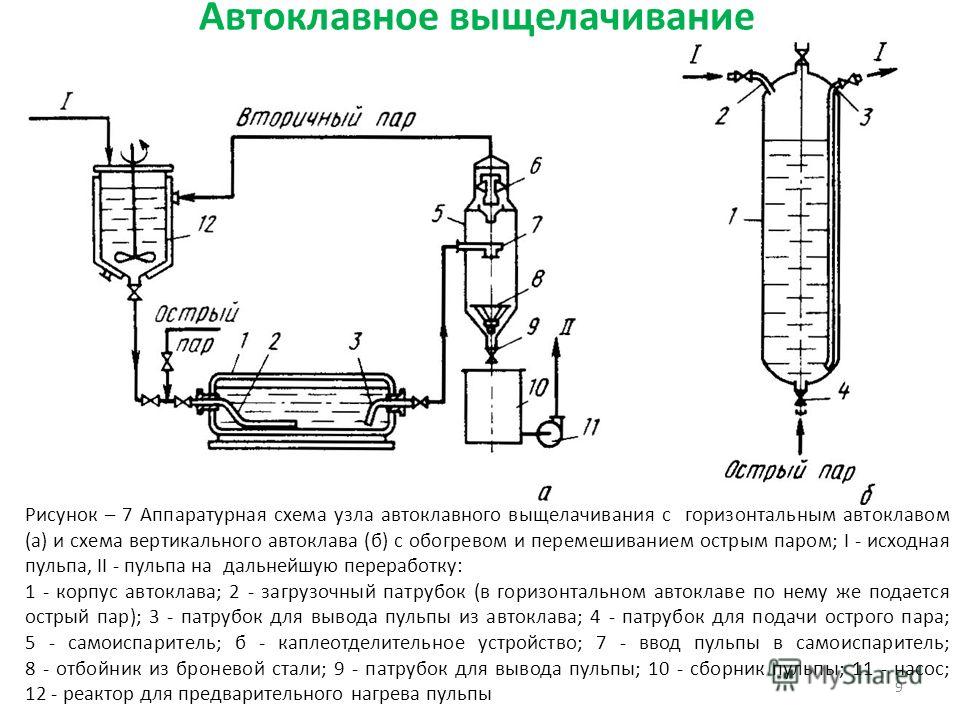

Упорный золотосодержащий концентрат перед операцией цианирования подвергается предварительной обработке одним из способов: обжиг, автоклавное окисление, био-окисление или атмосферное окисление материала ультратонкого помола (процесс Albion). С точки зрения эффективности технологии существенно отличаются по требуемым капитальным и эксплуатационным затратам, экологической нагрузке на окружающую среду, а также по показателю извлечения золота (рис. 3). Из-за ухудшения сырья и роста содержания мышьяка в рудах при ужесточении норм по выбросам газов в атмосферу производители все чаще отказываются от применения окислительного обжига, отдавая предпочтение гидрометаллургическим способам переработки.

Рис. 3. Сравнение методов предварительной обработки

Лабораторные исследования проводились в четыре этапа, где первым стало прямое цианирование, на втором и третьем этапах перед цианированием применялись одностадиальные способы подготовки (автоклавное и бактериальное окисление), на четвертом — комбинированные способы (рис. 4).

4).

Рис. 4. Комбинированные схемы подготовки сырья

Результаты экспериментов показали, что при прямом цианировании уровень извлечения золота не превысил 56 %, что говорит о необходимости применения дополнительных операций по подготовке сырья.

Автоклавное окисление позволяет достигать высоких показателей извлечения золота за короткие промежутки времени, что повышает эффективность данного способа несмотря на высокие капитальные и эксплуатационные затраты. Процесс ведётся в автогенном режиме за счёт тепла, выделяющегося в ходе экзотермических реакций окисления сульфидов. Автогенный режим достигается при содержании серы в пульпе на уровне 6%, что позволяет снизить затраты на подогрев извне.

Однако применение автоклавной технологии для руд с содержанием сульфидной серы более 6 % — затруднительно. Происходит выделение избыточного тепла, для погашения которого пульпу разбавляют водой. Данный факт приводит к необходимости использования оборудования большего объёма, что повышает капитальные и эксплуатационные затраты и снижает технико-экономические показатели технологии.

Лабораторные испытания по автоклавному выщелачиванию показали, что извлечение золота находится на стабильно высоком уровне — 95–96 %, а с повышением температуры процесс окисления идет более полно, о чем свидетельствует увеличение расхода кислорода и цианида и уменьшение выхода кека (табл. 1).

| № опыта | Расход, кг/т | Выход кека, % | Содержание Au, г/т |

Извлечение Au, % |

||

| NaCN | CaO |

До цианирования |

После цианирования |

|||

| 1 | 25,1 | 6,9 | 95,9 | 55,4 | 4,29 | 95,24 |

| 2 | 21,4 | 6,5 | 99 | 55,4 | 4,51 | 94,65 |

| 3 | 19,4 | 6,2 | 97,2 | 55,4 | 2,92 | 96,47 |

Табл. 1. Результаты опытов по цианированию кеков после автоклавного окисления

1. Результаты опытов по цианированию кеков после автоклавного окисления

Биологическое окисление — простой в эксплуатации процесс, но имеет ряд существенных недостатков: высокая продолжительность процесса и перерасход цианида, связанный с выделением серы в трудно окисляемой модификации в условиях проведения процесса. Исследования по биоокислению были проведены в ФИЦ Биотехнологии РАН, результаты по цианированию биокеков отражены в таблице 2.

| Продукт |

Степень окисления сульфидной серы, % |

Извлечение золота цианированием, % П |

Потребление NaCN, кг/т |

|

|

Остаток биоокисления (БО) |

2 сут.

|

50 | 68 | 18 |

| 4 сут. | 70 | 82 | 21 | |

| 6 сут. | 79 | 88 | 25 | |

Табл. 2. Результаты опытов по цианированию кеков после биологического

Применение био-автоклавного окисления в качестве комбинированной технологии позволило достигнуть высоких показателей извлечения золота (до 97 %) и снизить расход цианида (табл. 3).

| Продукт |

Степень окисления сульфидной серы, % |

Извлечение золота цианированием, % |

Потребление NaCN, кг/т |

|

|

Остаток автоклавного окисления (АО) остатка БО |

2 сут.

|

97 | 97 | 16 |

| 4 сут. | 98 | 96 | 6 | |

| 6 сут. | 99 | 97 | 4 | |

Табл. 3. Результаты опытов по цианированию кеков после биологического

Применение к упорному сырью Albion-процесса позволило достичь извлечения золота на 77–88 % (в зависимости от продолжительности атмосферного выщелачивания), а опыты с последующим автоклавным доокислением в течение12 часов показали, что комбинирование данных способов приводит к извлечению золота на уровне 93,2 % при значительном снижении расходов реагентов (табл. 4).

| Продукт |

Степень окисления сульфидной серы, % |

Извлечение золота цианированием, % |

Потребление NaCN, кг/т |

Потребление CaO, кг/т |

|

|

Остаток автоклавного окисления (АО) |

АО кек после Albion 12 ч |

97,88 | 93,22 | 2,53 | 3,63 |

Табл. 4. Результаты опытов по цианированию кеков по комбинированной схеме «Albion-POX»

4. Результаты опытов по цианированию кеков по комбинированной схеме «Albion-POX»

При этом докладчик отметил, что исследования по опробованию технологии подготовки сырья к цианированию «Albion-POX» еще не завершены: предполагается проведение испытаний при увеличении продолжительности стадии атмосферного выщелачивания, ожидается достижение более высоких показателей извлечения.

Переходя к выводам, автор указывает на то, что показатель извлечения золота хоть и главный, но не единственный способ оценки эффективности применения технологий. Стоит учитывать капитальные и эксплуатационные затраты на проведение процесса, а также проводить целый комплекс исследований, включая технико-экономическое обоснование применимости той или иной технологии для конкретного материала.

Оценка эффективности метода обезвреживания хвостов цианирования с помощью активного хлора

Доклад подготовила Айгуль Закирова, техник-технолог лаборатории гидрометаллургии АО «НПО «РИВС».

Целью ее работы было определение оптимальной концентрации цианида натрия для высокого извлечения золота при минимальном расходе реагентов на обезвреживание хвостов цианирования.

Исследования проводились на руде одного из месторождений Урала. Содержание золота в использованной руде 1,2 г/т, серебра 14,7 г/т. По данным рационального анализа руды на золото, 86 % было пригодно для цианирования, 14 % представляли золото в сульфидах: пирите, арсенопирите, галените, халькопирите.

Стандарты промышленной и экологической безопасности обуславливают важность наиболее безопасного хранения хвостов цианирования. Самый надежный способ сделать это — полностью обезвредить цианиды перед складированием отходов. Для этого используется метод хлорирования с использованием гипохлорита кальция, позволяющий наиболее полно и необратимо разрушить цианиды и тиоцианаты в процессе реакции нейтрализации. Чаще всего применяется технический гипохлорит кальция с 31 % активного хлора, как наиболее доступный и эффективный реагент.

Параметры эксперимента приведены на рисунке 5. В эксперименте использованы два режима цианирования: поддержание постоянной концентрации на протяжении всего эксперимента и подкрепление раствора при снижении рабочей концентрации ниже половины от начальной.

Рис. 5. Параметры эксперимента и уровни концентрации реагента

Поддержание концентрации цианида натрия постоянной на протяжении всего эксперимента позволяет достичь высокого извлечения золота при значительной остаточной концентрации реагента — 0,42 г/л. В целом при увеличении времени выщелачивания можно извлечь большую долю полезного компонента, однако при уменьшении концентрации реагента извлечение ниже.

При подкреплении рабочего раствора цианида натрия при снижении ниже половины от начальной концентрации извлечение золота не снижается (табл. 5). Этот метод отличается меньшими остаточными концентрациями цианида: 0,22 г/л в зависимости от начальной концентрации реагента. Более подробно результаты экспериментов представлены в таблице 6.

Более подробно результаты экспериментов представлены в таблице 6.

|

Концентрация NaCN, г/л |

Элемент | Концентрация в растворе (мг/л) в зависимости от продолжительности выщелачивания (ч) | ||||||

| 2 | 4 | 6 | 8 | 12 | 24 | 48 | ||

| 0,5 | Au | 0,28 | 0,30 | 0,30 | 0,30 | 0,31 | 0,31 | 0,31 |

| Ag | 2,22 | 2,40 | 2,50 | 2,52 | 2,52 | 2,62 | 2,62 | |

| 0,5 | Au | 0,65 | 0,66 | 0,71 | 0,72 | 0,74 | 0,74 | 0,74 |

| Ag | 3,69 | 3,81 | 4,09 | 4,28 | 4,44 | 4,97 | 5,60 | |

| 0,4 | Au | 0,58 | 0,64 | 0,68 | 0,68 | 0,73 | 0,86 | 0,86 |

| Ag | 3,27 | 3,88 | 4,31 | 4,50 | 4,90 | 5,41 | 5,97 | |

| 0,3 | Au | 0,28 | 0,29 | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 |

| Ag | 2 | 2,16 | 2,33 | 2,36 | 2,38 | 2,58 | 2,58 | |

| 0,3 | Au | 0,53 | 0,61 | 0,68 | 0,69 | 0,70 | 0,70 | н/д |

| Ag | 2,85 | 3,44 | 3,87 | 3,90 | 4,14 | 4,39 | н/д | |

| 0,3 | Au | 0,50 | 0,50 | 0,55 | 0,57 | 0,58 | 0,71 | 0,73 |

| Ag | 3,19 | 3,39 | 3,72 | 3,85 | 4,05 | 4,35 | 6,06 | |

| 0,2 | Au | 0,26 | 0,50 | 0,58 | 0,64 | 0,67 | 0,75 | 0,75 |

| Ag | 1,66 | 2,35 | 2,67 | 2,96 | 3,05 | 3,47 | 4,93 | |

Табл. 5. Зависимость содержания полезного компонента в растворе от времени цианирования

5. Зависимость содержания полезного компонента в растворе от времени цианирования

Эксперименты по обезвреживанию пульпы хвостов сорбционного цианирования были проведены трехстадийно, опыты проводились при содержании твердого 40 %, скорости перемешивания не менее 250 оборотов в минуту, pH 10,5–11,5. Выщелачивание пульпы с переменной концентрацией цианида в процессе цианирования позволяет снизить удельный расход гипохлорита с 2,45 до 1,38 кг/т. При использовании дополнительного сгущения пульпы после цианирования расход гипохлорита составляет 0,61 кг/т руды. Остаточная концентрация цианидов в жидкой фазе пульпы при расходе реагента 0,92 кг/м3 или 1,38 кг/т составляет менее 1 мг/л.

|

Концентрация NaCN, г/л |

Подкрепление | Время, ч | Расход реагентов, кг/т |

Остаточная концентрация NaCNfree, г/л |

Извлечение Au, % |

Извлечение Ag, % |

|

| NaCN | CaO | ||||||

| 0,5 | Постоянное | 12 | 0,72 | 1,37 | 0,42 | 84,60 | 58,88 |

| 0,5 | Менее половины | 12 | 0,74 | 1,33 | 0,22 | 84,56 | 47,83 |

| 0,4 | Менее половины | 24 | 0,72 | 1,33 | 0,27 | 83,91 | 52,09 |

| 0,3 | Постоянное | 12 | 0,55 | 1,56 | 0,30 | 83 | 52,34 |

| 0,3 |

Постоянное с проведением механоактивации |

12 | 0,45 | 1,55 | 0,30 | 83,14 | 55,2 |

| 0,3 | Менее половины | 24 | 0,63 | 1,33 | 0,17 | 81,63 | 40,56 |

| 0,2 | Менее половины | 24 | 0,52 | 1,47 | 0,10 | 78,40 | 34,53 |

Табл. 6. Результаты опытов по подбору оптимальной концентрации цианида

6. Результаты опытов по подбору оптимальной концентрации цианида

Режим цианирования, при котором рабочая концентрация цианида натрия поддерживается в первые два часа процесса и в последующем подкрепляется при снижении ниже половины от рабочей, позволяет получить высокое извлечение золота и наименьший расход реагентов на обезвреживание хвостов цианирования. Учитывая, что для промышленного применения рекомендуется использовать расход Ca(OCl)2, увеличенный на 20–30 % (защита процесса обезвреживания от скачков содержания NaCN), рекомендуемый расход реагента в пересчёте на 100 % активного вещества составит 1,72 кг/т руды.

Опубликовано в журнале «Золото и технологии», № 4 (54)/декабрь 2021 г.

Cyanidation

Металлургическое содержание

- Общая теория о цианидировании золота

- Цианидные растворы

- Плотность растворов выщелачивания

- Эффект аерации на цианидную процесс

- Департамент.

Цианирование в процессе измельчения

Цианирование в процессе измельчения- Классификация

- Концентрация цианида в контуре измельчения

- Сгущение

- Влияние перемешивания на цианидирование

- Пояснение

- Процесс осаждения золота с помощью цинка

- Анализ скрининга – микрон

- Флотация и цианидирование по сравнению с цельным цианидом 11111111111111111111111111111111111119.1111111111111111111111111tion Противоточная декантация

- Осаждение древесным углем/углеродом

- Обработка графитовых золотых руд

- Цианирование золота TestWork

Процесс цианирования золота — самый важный из когда-либо разработанных методов извлечения золота из его руд. Причины широкого распространения цианирования являются экономическими, а также металлургическими. Обычно он обеспечивает более высокое извлечение золота, чем амальгамирование пластин, и его легче эксплуатировать, чем процесс с хлором или бромом. Он производит конечный продукт в виде практически чистого металла. Таким образом, продукция крупного цианидного завода будет представлена сравнительно небольшим золотым слитком, который легко транспортировать. Соответственно, золотые прииски могут быть расположены в относительно труднодоступных районах, куда можно добраться только самолетом или поездом на мулах.

Он производит конечный продукт в виде практически чистого металла. Таким образом, продукция крупного цианидного завода будет представлена сравнительно небольшим золотым слитком, который легко транспортировать. Соответственно, золотые прииски могут быть расположены в относительно труднодоступных районах, куда можно добраться только самолетом или поездом на мулах.

Однако металлург по золоту должен быть знаком с другими процессами обработки золота, такими как амальгамация и флотация, поскольку они часто используются в качестве вспомогательного средства при цианировании.

Общая теория цианирования золота Перед тем, как перейти к теории процесса цианирования, полезно сделать краткий обзор химических свойств золота.

Золото не окисляется (не тускнеет) при обычных температурах и не растворяется в серной, азотной или соляной кислотах. Растворяется в царской водке (смесь азотной и соляной кислот), а также в некоторых соединениях хлора и брома. На последней реакции был основан бромцианидный метод, использовавшийся для некоторых упорных руд на заре добычи золота в Австралии. Золото растворяется в ртути, соединяясь с ней в амальгаму. Однако главное химическое свойство, представляющее коммерческий интерес, заключается в том, что золото растворяется в разбавленных растворах цианидов.

На последней реакции был основан бромцианидный метод, использовавшийся для некоторых упорных руд на заре добычи золота в Австралии. Золото растворяется в ртути, соединяясь с ней в амальгаму. Однако главное химическое свойство, представляющее коммерческий интерес, заключается в том, что золото растворяется в разбавленных растворах цианидов.

В основе цианидного процесса лежит то, что слабые растворы цианида натрия или калия обладают преимущественным растворяющим действием на мелкие частицы металлического золота и серебра по сравнению с другими материалами, обычно присутствующими в золотых рудах. Тем не менее, есть несколько минералов, известных как цианициды, которые имеют вредные эффекты, которые обсуждаются позже.

Цианид – это общий описательный термин, обычно применяемый к цианиду натрия, NaCN. Однако ранние работы по цианированию были основаны на использовании цианида калия, и сила раствора, а также основные формулы все еще основаны на этом химическом веществе. Следует отметить, что цианогенный радикал (CN) на самом деле обладает растворяющей способностью, а щелочное основание калия, кальция или натрия просто придает соединению химическую стабильность.

Основное различие между щелочными цианидами, помимо их стоимости, заключается в их относительной растворяющей способности. Это полностью зависит от процентного содержания присутствующего цианогенного радикала.

Общепринято уравнение Эйснера, выражающее действие золота в разбавленных растворах цианидов; 4 Au+ 8 KCN + O2 + 2h3O = 4 KAu(CN)2 + 4 KOH. Так, при воздействии цианида на свежие поверхности золота в водном растворе, содержащем свободный кислород, будет образовываться цианистое соединение золота и гидроксид (щелочной).

Растворы цианидов Концентрация раствора обычно составляет около одного фунта цианида (эквивалент KCN) на тонну раствора (воды). Это обычно достаточно сильно для большинства прямых циклов цианирования, и экспериментальная работа показала, что максимальная растворяющая способность достигается при этой концентрации. Кроме того, слабый раствор менее подвержен влиянию цианидов, и снижается опасность отравления парами, образующимися при испарении в жаркую погоду.

Золотосодержащие сульфидные концентраты, полученные столовым концентрированием или флотацией, часто обрабатывают более концентрированными растворами. Эти концентраты обычно требуют очень тщательного изучения, как будет показано ниже.

Прочность растворов обычно выражается в фунтах эквивалента цианида калия на тонну раствора. 1 фунт цианида на 1 тонну воды = 0,05% раствор; 2 фунта, 10% и т. д.

Температура раствора также важна для поддержания эффективного растворяющего действия. Особенно в холодном климате растворы часто нагреваются примерно до 70 ° F. Выше этой температуры потеря цианида при разложении становится серьезным фактором. Теоретически золото быстрее всего растворяется в растворе при температуре 138 °F.

Плотность выщелачивающих растворов Чтобы поддерживать максимальную производительность и минимальные потери ценного материала в растворе, обычно рекомендуется поддерживать максимальную плотность в контурах мельницы. Следует иметь в виду, что на каждую тонну воды, добавленную в мельничный контур, необходимо удалить тонну воды для поддержания равновесия. Этот сбрасываемый раствор содержит не только реагенты, такие как известь и цианид, но и растворенное золото, пусть даже в незначительных количествах.

Следует иметь в виду, что на каждую тонну воды, добавленную в мельничный контур, необходимо удалить тонну воды для поддержания равновесия. Этот сбрасываемый раствор содержит не только реагенты, такие как известь и цианид, но и растворенное золото, пусть даже в незначительных количествах.

Чем выше плотность подачи в мешалку, тем больше производительность мешалки, или, наоборот, требуется меньшее или меньшее количество мешалок. Предполагая, что руда, в которой твердые вещества имеют удельный вес 2,6, одна тонна твердых веществ в виде 30% твердых веществ (70% раствор) будет занимать 86,7 кубических футов, в то время как при 50% твердых частиц будет занимать только около половины этого пространства, а именно 44,31 кубических футов. . Также существует склонность к большему осаждению фракций песка, что может вызвать механические трудности при обработке разбавленной пульпы. Соответственно, плотность мешалки обычно поддерживается на уровне от 30% до 60% твердых частиц. Производительность помола в шаровой мельнице также ограничивается, если плотность падает ниже 70% твердых частиц.

Еще одним важным условием успешного цианирования является наличие свободного кислорода. Чистый кислород слишком дорог в использовании, вместо этого обычным источником необходимого газообразного кислорода является атмосферный воздух. С использованием озона было проведено несколько интересных экспериментов, но эта практика не получила коммерческого применения из-за высокой стоимости.

Для эффективного растворения необходимо, чтобы воздух вступал в реальный физический контакт с частицами золота. Поскольку эти частицы обычно очень редко распределяются по пульпе, это означает, что пузырьки воздуха должны быть тщательно диспергированы и использован огромный избыток сверх теоретической потребности в воздухе. В разделе Боковые эрлифтные мешалки указаны необходимые объемы воздуха.

Также использовались окислители. Эти окислители могут быть перекисью натрия, перманганатом калия или двуокисью марганца. Они действуют двояко: в зарождающемся или активном состоянии, ускоряя таким образом растворение золота, и в результате окисления вредных примесей, которые могут присутствовать в руде или растворе.

На некоторых заводах было обнаружено, что из-за увеличения тоннажа или изменения состава руды необходима дополнительная аэрация. Для этого использовались различные методы, один из которых, как сообщалось, заключался в размещении кольца воздушных струй по окружности каждой из мешалок. В данном конкретном случае мешалки были размером 18 футов на 21 фут, и на каждом кольце было размещено восемь таких форсунок. Форсунки состоят из ¼-дюймовой трубы, идущей от 1-дюймового коллектора, равномерно распределенной по окружности резервуара мешалки и выступающей на 10 футов ниже поверхности пульпы. Использовался воздух под высоким давлением от шахтных компрессоров. В дополнение к обычному эрлифтному перемешиванию этих машин происходила интенсивная аэрация и перемешивание.

Другой метод основан на рассредоточении потока пульпы при его поступлении в различные резервуары в один большой густой поток. Лотки на этом участке были построены из стального листа толщиной 1/16 дюйма, высотой около 4 дюймов и площадью 2 фута. К днищу этих лотков была приварена стальная сетчатая пластина размером ¼ дюйма. Эти корзины или сита были подвешены на расстоянии около 1 фута под каждым разгрузочным желобом или трубой, и поток потока пульпы распространялся, чтобы покрыть как можно большую часть сита. Таким образом, один поток пульпы был преобразован во множество потоков. С одной стороны экрана, на дюйм или около того ниже, закреплена 1-дюймовая труба, соединенная с основной линией сжатого воздуха. Небольшие отверстия на расстоянии около 1 дюйма прокалывают по всей длине, обращенной к потоку пульпы. При включении воздуха многочисленные потоки целлюлозы, проходящие через сито, разбрасываются по баку очень мелкими частицами. Мякоть при таком способе намного лучше аэрируется, чем при первом способе.

К днищу этих лотков была приварена стальная сетчатая пластина размером ¼ дюйма. Эти корзины или сита были подвешены на расстоянии около 1 фута под каждым разгрузочным желобом или трубой, и поток потока пульпы распространялся, чтобы покрыть как можно большую часть сита. Таким образом, один поток пульпы был преобразован во множество потоков. С одной стороны экрана, на дюйм или около того ниже, закреплена 1-дюймовая труба, соединенная с основной линией сжатого воздуха. Небольшие отверстия на расстоянии около 1 дюйма прокалывают по всей длине, обращенной к потоку пульпы. При включении воздуха многочисленные потоки целлюлозы, проходящие через сито, разбрасываются по баку очень мелкими частицами. Мякоть при таком способе намного лучше аэрируется, чем при первом способе.

Другим методом, отмеченным в полевых условиях, является вставка через стенки резервуара, значительно ниже верхней части пульпы, трубы диаметром ¾ дюйма, на концах которой надежно закреплен резиновый шланг длиной около 6 дюймов. Конец этого резинового шланга, в свою очередь, закреплен деревянной заглушкой, надежно закрепленной на месте. Затем перочинным ножом вдоль нижней части резинового шланга делается тонкий надрез. Когда сжатый воздух включен, давления воздуха достаточно, чтобы открыть эту щель и позволить воздуху попасть в мешалку. Однако, если по какой-либо причине давление воздуха падает, резиновая щель автоматически закрывается при снижении давления, и пульпа не попадает в воздуховод.

Конец этого резинового шланга, в свою очередь, закреплен деревянной заглушкой, надежно закрепленной на месте. Затем перочинным ножом вдоль нижней части резинового шланга делается тонкий надрез. Когда сжатый воздух включен, давления воздуха достаточно, чтобы открыть эту щель и позволить воздуху попасть в мешалку. Однако, если по какой-либо причине давление воздуха падает, резиновая щель автоматически закрывается при снижении давления, и пульпа не попадает в воздуховод.

Как было указано ранее, количество реагентов, действительно необходимых для растворения золота, чрезвычайно мало. Однако часто количество используемых реагентов намного выше, и определенные причины должны быть выявлены и, если возможно, устранены. Их можно кратко перечислить следующим образом:

- Загрязненная вода

- Цианициды

- Механические потери

Источник воды очень важен не только с точки зрения количества, доступного в любое время, но и с точки зрения качества. В некоторых районах доступна только вода из небольших озер или прудов, поэтому она часто загрязнена органическими веществами и растворимыми солями. Эта вода может сильно снижать свое действие. Может потребоваться дополнительная обработка известью до того, как эта вода попадет в возвратный поток мельницы. Растворы нитрата свинца могут быть добавлены для облегчения осаждения растворимых солей. Также используются химические окислители, такие как перманганат калия. Некоторые из этих проблем также обсуждаются далее в разделе «Разъяснение».

В некоторых районах доступна только вода из небольших озер или прудов, поэтому она часто загрязнена органическими веществами и растворимыми солями. Эта вода может сильно снижать свое действие. Может потребоваться дополнительная обработка известью до того, как эта вода попадет в возвратный поток мельницы. Растворы нитрата свинца могут быть добавлены для облегчения осаждения растворимых солей. Также используются химические окислители, такие как перманганат калия. Некоторые из этих проблем также обсуждаются далее в разделе «Разъяснение».

Некоторые материалы, известные как цианициды, могут присутствовать в руде. Цианициды можно определить как встречающиеся в природе материалы, разрушающие цианиды. Пирротин — один из самых известных. Он соединяется с цианидом, образуя ферроцианид и сульфоцианид. Утверждается, что антимонит требует чрезвычайно низкой щелочности, чтобы предотвратить его растворимость в растворе. Обратное верно в случае сфалерита, где высокое содержание извести снижает растворимость цинка.

Руды часто содержат сульфиды меди, сурьмы, мышьяка, кобальта или никеля, которые переходят в раствор под действием цианида.

Хотя скорость растворения этих материалов можно до некоторой степени контролировать, растворы со временем теряют свою эффективность из-за повторного использования. Затем необходимо стравить часть загрязнённого раствора и восстановить баланс добавлением свежего бульона. После того, как растворы были деаэрированы и осаждены, их также необходимо положительно аэрировать перед повторным использованием. Эту аэрацию часто осуществляют, позволяя потоку раствора падать вертикально на несколько футов в открытый бак с раствором. Эта аэрация не только восстанавливает свободный кислород в растворе, но также частично регенерирует некоторое количество связанного цианида.

Механические потери происходят двумя способами:

- Случайные потери.

- Собственные потери.

Первый из-за разливов и утечек из-за плохой конструкции желоба и разливов из бака. Потери также возникают, когда необходимо опорожнить мешалки, классификаторы или резервуары сгустителя из-за перебоев в подаче электроэнергии или механических неисправностей.

Потери также возникают, когда необходимо опорожнить мешалки, классификаторы или резервуары сгустителя из-за перебоев в подаче электроэнергии или механических неисправностей.

Собственные потери также можно рассматривать с двух точек зрения, а именно, возникающие только в новой цепи и возникающие непрерывно. Первый возникает из-за проникновения растворов в резервуары со свежей древесиной и может происходить в течение двух или трех месяцев. Во-вторых, из-за потерь из-за сбросов фильтров и т. д. Естественно, желательно свести эти потери к минимуму, поскольку они представляют собой фиксированную плату за эксплуатационные расходы. Например, осадок на фильтре может иметь влажность от 10 до 12%. Промывка фильтра обильной водой уменьшит количество химических веществ в этой влаге, в то время как в некоторых случаях может быть рекомендовано повторное измельчение и повторная фильтрация. Анализ затрат в каждом случае желателен.

Влияние pH на цианирование Чтобы уменьшить количество разрушаемого цианида, в раствор добавляют известь для поддержания «защитной щелочности». Обычно эту щелочность поддерживают на уровне от ½ до 1½ фунта. на тонну раствора. Известь имеет еще один положительный эффект, ускоряя оседание мелкоизмельченной породы или шлама в загустителях и дополнительно осаждает некоторые нежелательные вещества.

Обычно эту щелочность поддерживают на уровне от ½ до 1½ фунта. на тонну раствора. Известь имеет еще один положительный эффект, ускоряя оседание мелкоизмельченной породы или шлама в загустителях и дополнительно осаждает некоторые нежелательные вещества.

Для того, чтобы известь как можно скорее начала свое защитное действие, ее обычно добавляют со свежей рудой в шаровой мельнице. Его можно добавлять в сухом виде или в виде известкового молока. Рекомендуется частый и систематический отбор проб растворов мельницы в различных заданных точках контура растворения. Затем оператор может контролировать концентрацию извести и цианида и всегда быть уверенным в том, что поддерживается минимально необходимая прочность. Цианид обычно добавляют в свежеаэрированный раствор, перекачиваемый в контур измельчения, хотя иногда блоки цианида могут быть подвешены в корзинах в контуре растворения, чтобы устранить некоторые местные проблемы.

Цианирование в процессе измельчения Теперь внимание будет уделено теории различных механических стадий. Из них наиболее важным с точки зрения затрат является измельчение, на которое может приходиться от 40 до 70% от общей стоимости процесса.

Из них наиболее важным с точки зрения затрат является измельчение, на которое может приходиться от 40 до 70% от общей стоимости процесса.

Измельчение обычно производится в шаровой мельнице с целью измельчения руды до достаточной крупности, чтобы частицы золота могли подвергаться растворяющему действию раствора цианида. Это действие растворения может начаться либо в шаровой мельнице, либо в мешалках. В первом случае измельчение производится в растворе цианида. Если металлургически это возможно, это очень желательно, так как здесь обычно растворяется от 30% до 85% золота, что значительно снижает металлургическую нагрузку на мешалки. Условия растворения в контуре измельчения идеальны, так как открытые свежие металлические поверхности мгновенно вступают в контакт с раствором цианида, который обычно имеет сравнительно высокую температуру.

Однако некоторые руды содержат цианициды, что требует предварительной дефекации, то есть измельчения в щелочной воде.

Эти растворы затем сгущают для удаления этого вредного материала перед добавлением цианида. Это часто необходимо при обработке концентратов.

Это часто необходимо при обработке концентратов.

Как правило, чем тоньше степень деления золота, тем тоньше требуется помол. Это особенно относится к рудам, в которых золото тесно связано с сульфидами. Обычно считается также, что чем мельче помол, тем выше процент извлечения. Однако необходимо соблюдать экономический баланс, так как стоимость измельчения сильно возрастает с увеличением тонкости помола, и часто руду становится труднее измельчить при более мелких ячейках. Чрезмерное измельчение может не только привести к образованию очень тонкого шлама, с которым трудно работать в загустителях, но также может привести к покрытию частиц золота забитыми в них посторонними веществами из-за падающего действия мелющих шаров.

В некоторых рудах большой процент золота приходится на сульфиды, которые могут составлять лишь небольшую часть руды. Чрезвычайно тонкое измельчение может быть необходимо для освобождения этого золота от вмещающих сульфидов. В этих случаях, если бы все сырье для мельницы было полностью измельчено, стоимость операции была бы очень высокой. Обычно рекомендуется удалять сульфиды из первичного контура измельчения и подвергать их отдельной обработке измельчением.

Обычно рекомендуется удалять сульфиды из первичного контура измельчения и подвергать их отдельной обработке измельчением.

Минеральный зажим широко используется для выполнения этой работы. При желании эта машина может работать с непрерывной разгрузкой для подачи сульфидов в небольшую установку доизмельчения. В замкнутом контуре с этим вторичным контуром могут быть установлены супермешалки для облегчения растворения золота в этом огнеупорном материале. Эти супермешалки были специально разработаны для интенсивного перемешивания и аэрации, необходимых для этого типа материала. Хвосты этой установки затем присоединяются к основному контуру цианирования. Флотацию использовать нельзя, так как цианид является сильным депрессором сульфидов.

При использовании контура вторичного измельчения, как указано выше, слив основного классификатора может быть сравнительно грубым, поскольку он содержит в основном пустую породу. Любое тонкое золото, связанное с чистыми частицами кварца, будет быстро растворяться, и, таким образом, продолжительность контакта с цианидом может быть минимальной. Золото в сульфидах, требующее тонкого измельчения, подвергается отдельной интенсивной обработке. Однако, поскольку эта отдельная часть представляет собой лишь небольшой процент сырья для мельницы, стоимость установки и эксплуатации существенно снижается по сравнению с требуемой, если бы такой тщательной обработке подвергался весь тоннаж.

Золото в сульфидах, требующее тонкого измельчения, подвергается отдельной интенсивной обработке. Однако, поскольку эта отдельная часть представляет собой лишь небольшой процент сырья для мельницы, стоимость установки и эксплуатации существенно снижается по сравнению с требуемой, если бы такой тщательной обработке подвергался весь тоннаж.

Измельчение в шаровых мельницах осуществляется мокрым способом из-за более высокой эффективности мокрого помола по сравнению с сухим, а также из-за эффекта растворения, доступного в растворе.

Контроль размера готовых частиц осуществляется классификатором гребенчатого или спирального типа. Тонкость помола обычно определяется процентом готового материала, который проходит через стандартное сито. Например, 70% минус 200 меш. Обычно считается, что производительность шаровой мельницы зависит от диаметра в степени 2,83 и непосредственно от длины. Поскольку эффективный диаметр шаровой мельницы измеряется внутри футеровки, при расчете производительности важно точно знать, измеряется ли диаметр рассматриваемой шаровой мельницы внутри корпуса или внутри футеровки.

Целью классификации является контроль размера материала, подаваемого в контур растворения или перемешивания. Выброс из шаровой мельницы поступает в классификатор, где разделяется на песчано-шламовую часть; частицы песка возвращаются механическим способом в загрузочную часть шаровой мельницы, в то время как материал заданной крупности переливается через разгрузочную часть классификатора и готов к циклу перемешивания. Этот шаг называется «измельчение в замкнутом цикле» и значительно повышает эффективность всего цикла измельчения.

Это связано с тем, что частицы достаточно мелкого помола удаляются из пульпы классификатором и направляются на последующую обработку, а крупные частицы возвращаются для дальнейшего измельчения. Таким образом, мощность, потребляемая шаровой мельницей, которая является основным фактором в любой схеме измельчения, поддерживается на минимальном уровне.

Таким образом, мощность, потребляемая шаровой мельницей, которая является основным фактором в любой схеме измельчения, поддерживается на минимальном уровне.

Для эффективной работы контура помола необходимо удалять крупное золото из контура помола сразу после его выброса, иначе это золото застрянет за вкладышами шара мельницы и не могут быть извлечены до тех пор, пока шаровая мельница не будет перефутерована. Он также может скапливаться в резервуарах классификатора и сгустителя. Особенно на небольшой мельнице с высоким содержанием золота это может быть серьезной тратой золота. Кроме того, крупные частицы золота медленно растворяются в растворе цианида, и, соответственно, существует вероятность того, что они попадут в хвосты мельницы до того, как полностью растворятся. Еще одним преимуществом является то, что это удаление увеличивает производительность контура измельчения. Это удаление осуществляется либо с помощью одеял, ловушек, концентрационных столов, либо с помощью Mineral Jig.

В районе Литтл-Лонг-Лак в Онтарио, Канада, пять мельниц являются цианидными мельницами, а пять – флотационными мельницами. Из первых три перед цианированием растирают в растворе цианида и два в воде. На всех десяти мельницах в первичном контуре помола есть либо офсетные полотна, пластины, приспособления, элементарные ячейки, либо их комбинации. Шесть используют амальгамацию для извлечения части золота. В следующей таблице показаны методы, используемые при обогащении золота в контуре измельчения на нескольких мельницах, и процентное содержание 9Золото 0067, полученное с помощью следующих средств:

Еще одним преимуществом является то, что это уменьшает размер здания мельницы, а в холодном климате расходы на отопление являются основной статьей. Кроме того, минеральное приспособление действует как предохранительный клапан для цианидной секции. Это позволяет использовать мешалки меньшего размера. Раствор более низкого качества поступает в загустители, поэтому конечные растворимые потери снижаются. Кроме того, это приводит к уменьшению количества раствора, обрабатываемого системой осаждения, что снижает стоимость этой установки и количество используемых химикатов.

Кроме того, это приводит к уменьшению количества раствора, обрабатываемого системой осаждения, что снижает стоимость этой установки и количество используемых химикатов.

Сгущение можно определить как механический процесс, посредством которого из целлюлозы удаляют избыток раствора. Часто перелив классификатора содержит больше воды, чем требуется в последующих блоках перемешивания. Поэтому избыток богатого раствора удаляют сгущением и направляют на осаждение.

Чтобы определить требуемую производительность, необходимо провести испытания на осаждение, но при работе сгустителя могут учитываться некоторые основные факторы:

- Чем выше удельный вес, тем выше скорость осаждения.

- При одинаковом удельном весе более крупные частицы оседают быстрее, чем более мелкие.

- Круглые или кубовидные зерна оседают быстрее, чем частицы неправильной формы.

- С повышением температуры вязкость раствора уменьшается и, следовательно, увеличивается скорость осаждения.

- Известь часто выступает в качестве коагулянта для улучшения скорости оседания мелкозернистого материала.

- Площадь сгустителя является основной функцией его производительности.

- Глубина резервуара сгустителя влияет на производительность в зависимости от разбавления корма и разбавления нижнего продукта.

- Слизь осядет до максимальной плотности, выше которой она не будет сжиматься дальше.

Большинство сгустителей в цианидных контурах работают так, что уровень шлама будет от 6 дюймов до 1 фута ниже перелива. Таким образом, из переливного желоба получается прозрачный раствор. Этот уровень шлама тщательно контролируется и измеряется в течение смены с ведением соответствующих записей. Если оно должно подняться, необходимо либо уменьшить тоннаж, либо добавить определенные коагулянты, такие как дополнительная известь, для дальнейшего флокуляции шлама. Для этой цели иногда также используется раствор крахмала, но чаще считается, что он помогает в процессе осветления.

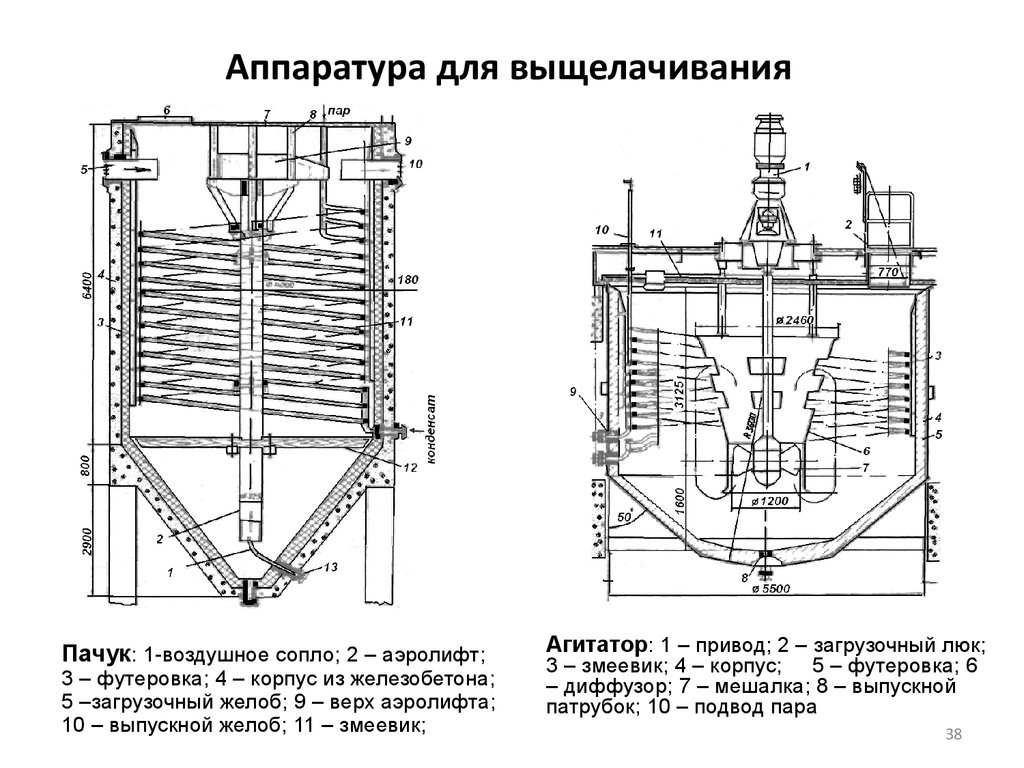

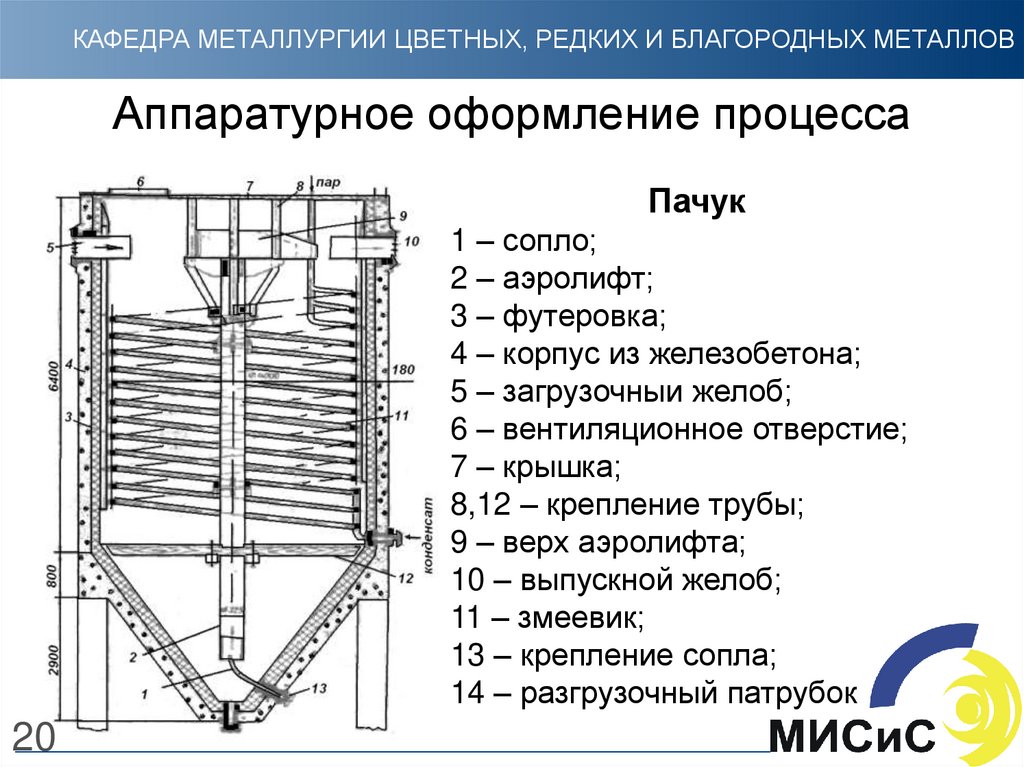

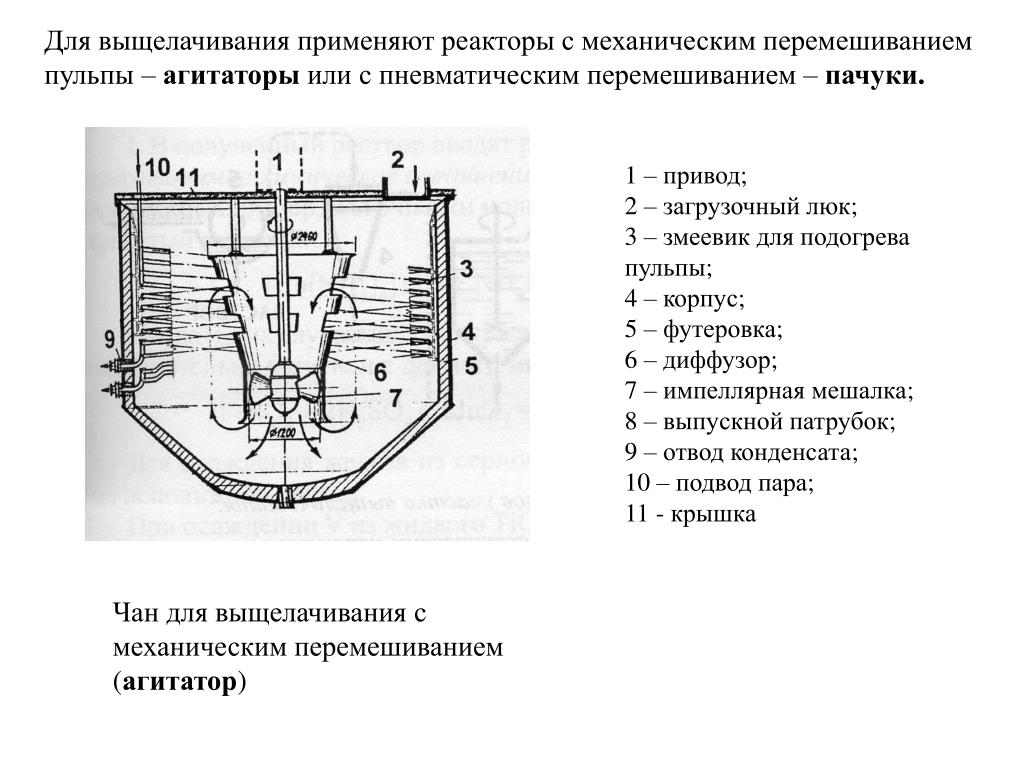

Перемешивание можно рассматривать как механический метод смешивания пульпы с избытком воздуха в круглых резервуарах достаточной емкости, чтобы позволить остатку золота раствориться в растворе цианида. Эти мешалки имеют различную конструкцию и делятся в основном на два типа, а именно на те, которые полностью зависят от эрлифтов, и, во-вторых, на те, которые зависят от комбинации воздушного и механического перемешивания. Первый наиболее известен как резервуар Брауна или Пачука, высота которого как минимум в три раза превышает диаметр. Его перемешивающее действие полностью зависит от столба воздуха, поднимающегося из центрального нижнего конуса.

Механические мешалки используют избыток воздуха в боковых или центральных эрлифтах для подъема и аэрации пульпы, в то время как механические мешалки внизу помогают удерживать пульпу во взвешенном состоянии.

Во избежание короткого замыкания материала рекомендуется использовать по крайней мере две мешалки последовательно, а лучше три, вместо одной большой мешалки. Для некоторых упорных руд также рекомендуется рассмотреть возможность включения дополнительного загустителя в контур перемешивания, чтобы можно было удалить раствор сильного цианида и добавить свежий, чтобы способствовать медленному растворению. Эффективность мешалки также зависит от способа подачи воздуха, поскольку мелкодисперсные пузырьки воздуха необходимы для быстрого растворения. Разбавление пульпы сводится к минимуму, чтобы уменьшить размер необходимых мешалок и предотвратить нежелательное оседание песка.

Для некоторых упорных руд также рекомендуется рассмотреть возможность включения дополнительного загустителя в контур перемешивания, чтобы можно было удалить раствор сильного цианида и добавить свежий, чтобы способствовать медленному растворению. Эффективность мешалки также зависит от способа подачи воздуха, поскольку мелкодисперсные пузырьки воздуха необходимы для быстрого растворения. Разбавление пульпы сводится к минимуму, чтобы уменьшить размер необходимых мешалок и предотвратить нежелательное оседание песка.

После удаления золотосодержащего раствора из сгустителей и перед его отправкой на осаждение необходимо удалить примеси и взвешенные вещества. Это делается в процессе осветления, и именно от эффективности этого этапа зависит весь цикл осаждения.

Для этой работы доступны различные типы оборудования. Однако основной принцип большинства из них по существу одинаков и заключается в всасывании растворов через брезент или другой грубый фильтрующий материал, подвешенный с помощью рамы в баке для раствора. Эта фильтрующая среда часто покрыта неорганическим материалом, таким как диатомовая земля, чтобы облегчить процесс фильтрации и помочь в удалении тонкой слизи.

Эта фильтрующая среда часто покрыта неорганическим материалом, таким как диатомовая земля, чтобы облегчить процесс фильтрации и помочь в удалении тонкой слизи.

Крайне важно, чтобы растворы после осветления были абсолютно прозрачными. Также важно, чтобы осаждение происходило сразу после осветления и деаэрации, иначе существует опасность загрязнения раствора. Кроме извести, добавляемой в загустители для коагуляции шлама, иногда необходимо предпринимать дополнительные шаги для эффективного осветления.

Например, в февральском выпуске журнала Mining and Metallurgy за 1936 г. упоминается использование каустического крахмала на заводе Dome Mill в Северном Онтарио, представленное г-ном C.B.Dowsett. На этой мельнице помол производят в воде, а растворы предварительно аэрируют перед цианированием. Известь добавляется во время предварительной аэрации. Проблема заключалась в большом содержании кремнезема в осадке золота. Это было вызвано либо цинком, осаждающим кремнезем из раствора, либо действием коагулянта для диспергированного геля кремнезема. При добавлении смеси крахмала и каустической соды осаждение шлама значительно улучшилось, и осаждение удовлетворительно проходило в течение десяти-пятнадцати дней вместо трех-пяти дней, как раньше. Количество, используемое в Куполе, составляет 16 фунтов крахмала и 8 фунтов каустической соды на каждые 1500 тонн, обрабатываемых каждый день.

При добавлении смеси крахмала и каустической соды осаждение шлама значительно улучшилось, и осаждение удовлетворительно проходило в течение десяти-пятнадцати дней вместо трех-пяти дней, как раньше. Количество, используемое в Куполе, составляет 16 фунтов крахмала и 8 фунтов каустической соды на каждые 1500 тонн, обрабатываемых каждый день.

Едкий крахмал готовят следующим образом:

К 40 частям воды, кипящей в барабане с помощью пара, медленно добавляют одну часть крахмала, превращенного в кашицу, с четырьмя частями холодной воды. Затем смесь кипятят десять минут, после чего добавляют половину части едкого натра, растворенного в воде. После кипячения еще в течение десяти минут раствор разбавляют до удобной степени, чтобы обеспечить точное дозирование целлюлозы, поступающей в загустители. Сначала реагенты следует добавлять в ограниченных количествах, поскольку в некоторых случаях повышенная флокуляция в загустителях может отрицательно сказаться на концентрации, особенно там, где требуется очень тонкое измельчение.

В недавнем выпуске журнала Mining Magazine (Лондон) также делается ссылка на использование крахмала в загустителях Raub Australian Gold Mining Company. На этом объекте возникли проблемы с загущением флотационного концентрата, и это было устранено путем использования добавки крахмала. Чтобы использовать едкий крахмал, пять галлонов воды добавляли к 40 фунтам муки тапиоки, чтобы образовалась суспензия без комков, и ее медленно перемешивали в 35 галлонах кипящей воды, непрерывно помешивая, пока не было достигнуто надлежащее растворение. Затем его подщелачивают 1,2 фунта гидрата натрия в растворе и хранят для использования. Около двух фунтов этого едкого крахмала добавляли в загуститель на каждую тонну концентрата.

Процесс осаждения золота цинком После осветления раствора и непосредственно перед осаждением необходимо удалить из раствора растворенный кислород. Это делается с помощью процесса деаэрации, разработанного и продаваемого процессом Меррилла-Кроу. Для получения дополнительной информации об этом процессе см. бюллетени этой компании.

Для получения дополнительной информации об этом процессе см. бюллетени этой компании.

Затем золото удаляют из раствора осаждением цинковой пылью. Пыль используется вместо цинковой стружки, использовавшейся ранее, из-за имеющейся большой площади поверхности. Метод основан на том факте, что золото и серебро электроотрицательны по отношению к цинку и что в процессе осаждения происходит следующая реакция.

KAu(CN)2+2KCN+Au+h3O=K2Zn(CN)4+Au+H+KOH

Также может протекать следующая реакция, которая в некоторой степени объясняет превышение потребления цинка над теоретическими потребностями :

Zn+4KCN+2h30 = K2Zn (CN)4 + 2KOH + h3

Растворимые соли свинца, такие как ацетат свинца или нитрат свинца, иногда добавляют в растворы цианидов для образования с цинком пары цинк-свинец большей активность в качестве осадителя, чем только цинк. Часто в цинковый смесительный конус также добавляют каплю крепкого раствора цианида, подающего материал в раствор.

В случае затруднений в процессе осаждения рекомендуется тщательно проверить осветление, а также каналы, ведущие к процессу деаэрации. Утечка воздуха в этой последней операции может серьезно повлиять на количество осадков.

Скрининг — микроныДля определения тончайших фракций золотой пульпы необходимо использовать другие механизмы, кроме обычного лабораторного сита. Инфразайзер Haultain, используемый с Haultain Superpanner, наиболее широко используется для этой цели в Канаде. Сетчатые анализы указаны в микронах (один мм = 10³ микрон). Экран Тайлера 200 меш имеет отверстие 0,074 мм. = 75 мкм. Более тонкие отношения:

Флотация и цианирование по сравнению с цианированием цельной рудыПодробное исследование этого вопроса содержится в интересной статье Дж. П. Дика, озаглавленной «Горное дело и металлургия в Moneta Porcupine». Приведено следующее сравнение:

Увеличение стоимости дробления и помола связано с более мелкой подачей шаровой мельницы и доизмельчением флотоконцентрата перед цианированием до 64% - 10 мкм.