Процесс цинкования металла: Цинкование металла, технология, виды, процесс

alexxlab | 12.09.1995 | 0 | Разное

Процесс цинкования металлоконструкций | Производство металлоконструкций

- Главная

- Производство

- Производство

- Цинкование металлоконструкций – виды и описание технологического процесса

- 02.09.2016

Цинкование металлоконструкций – виды и описание технологического процесса

Одним из главных факторов, характеризующих срок службы различных металлоконструкций является коррозийная стойкость – то есть способность сопротивляться коррозии.

Антикоррозийное цинкование – покрытие цинком стальных и металлических конструкций, позволяющее защитить изделие от коррозии и выпускать качественные прочные изделия.

Разделяют несколько методов нанесения цинкового покрытия :

– холодное цинкование (окраска)

– горячее цинкование металлоконструкций

– нанесение гальванических покрытий (цинкование гальваническое)

– газо-термическое цинкование напылением (напыление цинка)

– термодиффузионное цинкование

Способ нанесения покрытия выбирают в зависимости от требований к конечному изделию и толщине покрытия.

Горячее цинкование – является одним из самых распространенных методов цинкования изделий, так как в результате использования такого метода конечное изделие получает долговечное и качественное покрытие. Метод состоит из двух этапов – подготовка поверхности изделия и само цинкование.

Термодиффузионное цинкование – суть метода заключается в образовании на поверхности изделия цинкового покрытия за счет испарения цинка при температуре 2600 градусов Цельсия, в результате этого процесса на поверхности металла образуется железноцинковый сплав сложной структуры. Такой метод так же дает высококачественное покрытие цинком, сравнивым с покрытием полученным методом горячего цинкования.

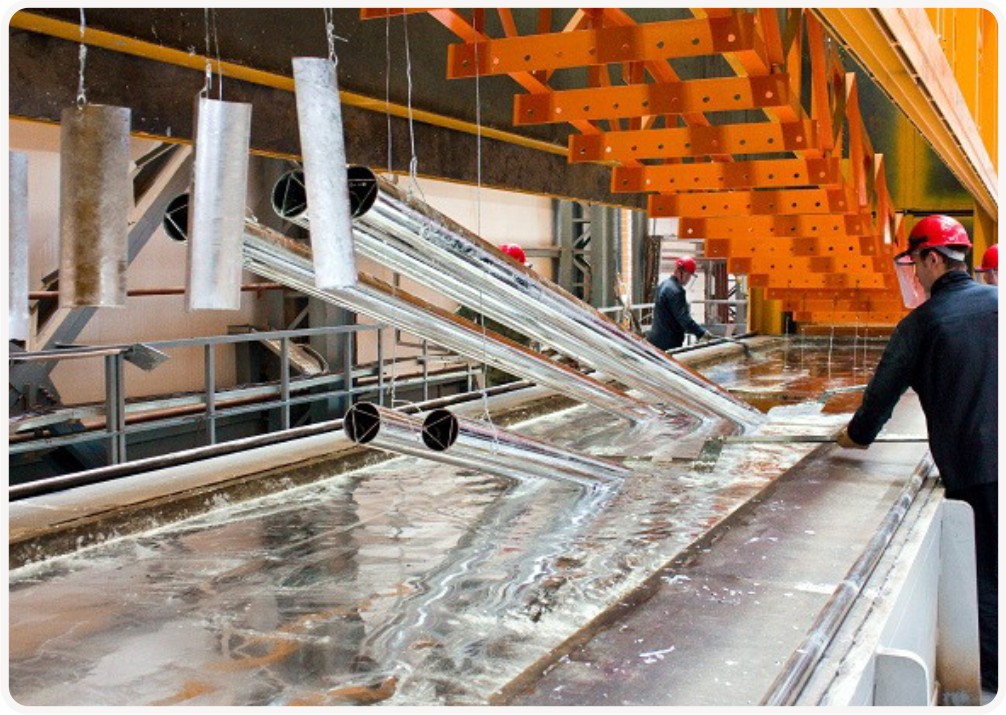

Гальваническое цинкование – благодаря этому методу можно получить оцинкованную поверхность очень высокого качества. Метод использует электрохимическое взаимодействие материалов для нанесения покрытия, может использоваться как с электропроводящими материалами так и с диэлектриками.

В результате использования этого метода можно получить равномерное блестящее покрытие заданной точности, имеющее декоративный вид. Суть метода заключается в том, что металлоконструкции подвергаемые цинкованию и цинковые пластины помещают в ванну с электролитом, после чего они подключаются к источнику постоянного тока. Во время электролиза цинковый анод растворяется и оседает на поверхности металлоконструкции.

Холодное цинкование – суть метода заключается в нанесении на поверхность металлического изделия краски с содержанием цинкового порошка с высоким показателем дисперсии. Метод отличается своей простотой, но к недостаткам можно отнести низкую стойкость к механическим воздействиям.

Газо-термическое цинкование напылением – при этом методе металл для покрытия расплавляется и поступает в газовый поток, направленный на обрабатываемое изделие. В результате происходит напыление цинка на металл. Расплавленные частицы цинка при соприкосновении с обрабатываемой поверхностью деформируются образуя чешуйчатое покрытие.

Этот метод хорош для обработки крупногабаритных металлоконструкций.

Этот метод хорош для обработки крупногабаритных металлоконструкций.ООО “Производственное объединение Премиум-Электро” предлагает своим клиентам нанесение защитного покрытия методами горячего цинкования и порошковой окраски. Более подробную информацию вы можете получить, связавшись с нами по телефонам указанным на сайте.

« Предыдущая страница Следующая страница »

Виды цинкования металла

Цинкование металла является самым популярным методом, цель которого – защита поверхности металла от негативного влияния, создаваемого коррозией. Этот метод применяется для многочисленных металлических изделий, к примеру, для железной посуды и деталей промышленных станков, для кузовных элементов автомобилей и канатов из проволоки, для железа в виде листов и телекоммуникационных проводов. Главным достоинством данного метода является его сравнительно недорогая цена и хорошие показатели эффективности.

Технологический процесс цинкования металла

Технология цинкования металла применима либо на полностью выровненных металлических поверхностях, либо на поверхностях, где имеется небольшой изгиб. Недопустимым условием данной технологии является наличие механических повреждений поверхности. Технологические требования относительно проведения процесса достаточно просты. Толщина слоя защитного покрытия может быть разной, ее определителем служит время всей рабочей операции и температура, при которой совершается процесс. При этом, показатель толщины не превышает 1,5 мм.

Процесс цинкования металла направлен на защиту от нежелательного влияния окисления. Для многих материалов, к примеру, алюминия, цинка и прочих, свойственно подвергаться окислению, просто находясь в воздушной среде. Тогда на их внешней поверхности возникает довольно плотная пленка, в основе которой – соединения металла, подвергшегося окислению. Данная плотная оболочка является надежной защитой от дальнейшего проникновения окисления внутрь материала.

Методы цинкования металла могут быть разными. В принципе, действие цинкования аналогично с защитой, образующейся от процесса лужения. Лужение проводится под действием другого материала – олова. Отличие этих двух процессов заметно лишь в случае, когда повреждается внешняя пленка, оберегающая железо. Лужение при механических или иных видах повреждений менее эффективно, так как оба материала являются не вполне надежной гальванической парой.

Виды цинкования металла

Виды цинкования металла – это методы нанесения покрытия, образующего надежную защитную пленку, состоящую из цинкового слоя. Современные технологии предусматривают наличие шести видов цинкования. Каждый из них отличается временем операции, свойствами, применяемым оборудованием и толщиной образующейся цинковой пленки.

Все классы цинкования металла достаточно легко перечислить. Цинкование может быть: газодинамическим, горячим и холодным, диффузионным, гальваническим. Также е перечню причисляется метод шоопирования. Шоопирование представляет собой обработку цинком, применяемым в расплавленном виде. При этом, на поверхность металла расплавленный цинк напыляется с применением специального пистолета. В газодинамическом методе слой наносится с помощью сверхзвукового потока.

Цинкование может быть: газодинамическим, горячим и холодным, диффузионным, гальваническим. Также е перечню причисляется метод шоопирования. Шоопирование представляет собой обработку цинком, применяемым в расплавленном виде. При этом, на поверхность металла расплавленный цинк напыляется с применением специального пистолета. В газодинамическом методе слой наносится с помощью сверхзвукового потока.

Гальваническое цинкование металла – метод, проводимый в специальном барабане. Именно здесь запускается электрохимический процесс. В результате воздействия гальванического цинкования металлическая поверхность приобретает белый, голубой или радужный оттенок. Иногда возможен эффект создания матовой поверхности белого цвета. Такая пленка преимущественно наносится в декоративных целях, потому что сам слой имеет ничтожно малую толщину. При этом, основные адгезионные свойства довольно слабы.

Термодиффузионное цинкование металла – метод, осуществляемый под воздействием высоких температур. Температура подбирается соответственно марке стали, типа заготовки и прочих условий. Весь процесс занимает по времени от 1,5 до 3 часов, зависимо от того, какая при этом используется цинковая смесь, а также какая мощность у самой установки. Это цинковое покрытие имеет собственные преимущества, основным из которых является получение самой высокой твердости. Характерно, что при использовании данного метода, рабочая поверхность требует минимальной подговки перед началом процесса.

Температура подбирается соответственно марке стали, типа заготовки и прочих условий. Весь процесс занимает по времени от 1,5 до 3 часов, зависимо от того, какая при этом используется цинковая смесь, а также какая мощность у самой установки. Это цинковое покрытие имеет собственные преимущества, основным из которых является получение самой высокой твердости. Характерно, что при использовании данного метода, рабочая поверхность требует минимальной подговки перед началом процесса.

Горячее цинкование металла – метод, при котором металлические изделия окунаются в специальную ванну, где находится предварительно расплавленный цинк. Температура проведения операции составляет до 460 градусов Цельсия. В результате способа горячего цинкования металл приобретает замечательный адгезионные свойства, повредить которые не под силу незначительным трещинам или царапинам. Данный метод имеет низкую себестоимость, потому является одним из наиболее распространенных.

Холодное цинкование металла – наиболее легкий метод в отношении предварительной подготовки материала. Весь процесс заключается в том, что на поверхность металла наносятся специальные грунтовки или красители. Особенность таких покрытий в составе, так как он включает в себя около 98% цинковой пудры. В результате применения холодного метода цинкования металла, последний приобретает такое качество, как привлекательность внешнего вида. Также возникает гарантия надежной защиты от коррозии на достаточно продолжительный период времени.

Весь процесс заключается в том, что на поверхность металла наносятся специальные грунтовки или красители. Особенность таких покрытий в составе, так как он включает в себя около 98% цинковой пудры. В результате применения холодного метода цинкования металла, последний приобретает такое качество, как привлекательность внешнего вида. Также возникает гарантия надежной защиты от коррозии на достаточно продолжительный период времени.

Оборудование для цинкования металла может быть разным – все зависит от выбранного для проведения процесса метода. Стоит заметить, что процесс не канцерогенен, потому вполне подходит для проведения в любых производственных помещениях. Специальной подготовки, помимо установки оборудования, при этом не понадобится.

Метод горячего цинкования, прекрасно справляющийся с обеспечением металлической поверхности защиты от коррозии, является наиболее оптимальным по сравнению с другими способами относительно стоимости проведения. Именно этот метод наиболее часто используется различными промышленными предприятиями. Для его осуществления необходимо такое оборудование, как ванна для цинкования металла. Размеры данного оборудования могут быть разными. Именно от них зависит ограничение, выдвигаемое к размерам обрабатываемых изделий.

Именно этот метод наиболее часто используется различными промышленными предприятиями. Для его осуществления необходимо такое оборудование, как ванна для цинкования металла. Размеры данного оборудования могут быть разными. Именно от них зависит ограничение, выдвигаемое к размерам обрабатываемых изделий.

Процесс цинкования Процесс цинкования Великобритания Ирландия

Горячее цинкование погружением — это процесс покрытия железа или стали слоем цинка путем погружения металла в ванну с расплавленным цинком при температуре около 450 °C (842 °F). Во время процесса образуется металлургически связанное покрытие, которое защищает сталь от агрессивных сред, будь то внешние или внутренние.

Оцинкованная сталь широко используется в тех случаях, когда требуется коррозионная стойкость без затрат на нержавеющую сталь, и ее можно определить по рисунку кристаллов на поверхности (часто называемому «блестками»).

Гальванизация, вероятно, является наиболее экологически безопасным процессом для предотвращения коррозии.

Горячее цинкование погружением — это очень простой процесс, обеспечивающий долговременную защиту стальных конструкций от коррозии.

Этапы процесса горячего цинкования

Основные этапы процесса цинкования включают:

- цикл очистки – уменьшение и химическая очистка

- флюс – способствует смачиванию поверхности стали

- цинкование – погружение стали в ванну с расплавленным цинком

- постобработка (дополнительно)

Цикл очистки

Реакция цинкования происходит только на химически чистой поверхности. Как и в большинстве процессов цинкования, секрет получения качественного покрытия заключается в подготовке поверхности.

Секрет получения качественного покрытия заключается в подготовке поверхности.

Перед цинкованием необходимо очистить его от смазки, грязи и окалины. Эти типы загрязнений удаляются с помощью различных процессов, и обычная практика заключается в том, чтобы сначала обезжирить с помощью щелочного или кислотного раствора, в который погружается компонент. Затем изделие промывают в холодной воде, чтобы избежать загрязнения остальной части процесса.

Затем изделие промывают в холодной воде, чтобы избежать загрязнения остальной части процесса.

Затем изделие погружают в соляную кислоту при температуре окружающей среды для удаления ржавчины и прокатной окалины. Сварочный шлак, краска и тяжелая смазка не удаляются этими этапами очистки и должны быть удалены изготовителем до того, как работа будет отправлена на гальванику. После дальнейшего ополаскивания компоненты обычно подвергаются процедуре флюсования.

Что представляет собой процедура флюсования в процессе цинкования?

Обычно наносится погружением в раствор флюса – обычно около 30% хлорида цинка-аммония при температуре около 65-80°C. В качестве альтернативы, некоторые установки для цинкования могут работать с использованием флюсового покрытия поверх ванны для цинкования. Операция флюсования удаляет последние следы оксида с поверхности и позволяет расплавленному цинку смачивать сталь.

Процесс цинкования

Когда чистый железный или стальной компонент погружают в расплавленный цинк (который обычно имеет температуру около 450°C), в результате металлургической реакции между железом и цинком образуется ряд слоев цинково-железного сплава. Скорость реакции между сталью и цинком обычно является параболической во времени, поэтому начальная скорость реакции очень высока, и в ванне с цинком можно наблюдать значительное перемешивание.

В этот период формируется основная толщина покрытия. Впоследствии реакция замедляется, и толщина покрытия существенно не увеличивается, даже если изделие находится в ванне в течение более длительного периода времени.

Сколько времени занимает процесс цинкования?

Типичное время погружения составляет около четырех или пяти минут, но оно может быть больше для тяжелых изделий с высокой тепловой инерцией или в тех случаях, когда требуется, чтобы цинк проникал во внутренние пространства.

При извлечении из ванны для цинкования слой расплавленного цинка вынимается поверх слоя сплава. Часто это охлаждает, чтобы продемонстрировать яркий блестящий вид, характерный для оцинкованных изделий.

Типичное время погружения составляет около четырех или пяти минут…

Последующая обработка

Процесс цинкования после обработка может включать закалку в воде или охлаждение на воздухе. Условия в цехе цинкования, такие как температура, влажность и качество воздуха, не влияют на качество оцинкованного покрытия.

Напротив, они крайне важны для качественной краски для оцинкованного металла. Последующая обработка оцинкованных изделий не требуется, а для повышения эстетичности или для дополнительной защиты в условиях чрезвычайно агрессивной среды можно наносить краску или порошковое покрытие. Химические конверсионные покрытия и другие барьерные системы могут применяться для сведения к минимуму появления пятен при хранении во влажном состоянии.

Сколько времени занимает горячее цинкование?

При условии предварительного уведомления большинство изделий могут быть подвергнуты горячему цинкованию погружением и возвращены изготовителю в течение недели. Типичный срок выполнения, в зависимости от размера заказа, составляет три дня. Болты и гайки из оцинкованной стали в настоящее время широко представлены на складах, но рекомендуется размещать заказы на оцинкованные крепежные детали как можно раньше.

Размер оцинкованных изделий

Процесс горячего цинкования погружением очень универсален, и можно обрабатывать изделия самых разных размеров, от гаек и болтов до длинных структурных секций. Этот диапазон вместе с возможностью крепления болтами или сваркой конструкций после оцинковки позволяет оцинковывать конструкции практически любого размера.

Сложные формы, открытые сосуды и большинство полых изделий могут быть оцинкованы внутри и снаружи за одну операцию. Некоторые полые конструкции могут быть оцинкованы только снаружи, однако для этого требуются специальные конструкции и методы цинкования. Подробная информация о мощности отдельных гальванических заводов представлена в разделе «Найти гальванизатора» на нашем веб-сайте.

Подробная информация о мощности отдельных гальванических заводов представлена в разделе «Найти гальванизатора» на нашем веб-сайте.

Как цинкование защищает

Цинкование обеспечивает барьерную защиту между всеми внутренними и внешними стальными поверхностями и окружающей средой. Цинк подвергается коррозии в большей степени, чем сталь, и жертвует собой, чтобы защитить сталь, поэтому горячее цинкование погружением обеспечит эту жертвенную защиту. Подробнее о жертвенной защите.

Процесс цинкования pdf

У нас есть полный список спецификаций, которые охватывают все области, доступные для загрузки.

Хотите получить PDF-версию процесса цинкования или другие технические описания? Смотри ниже.

Загрузите наши последние спецификации

- Спецификация горячего цинкования погружением

- Сварка до и после горячего цинкования погружением

- Состав стали

- Состояние стали

Посмотреть все описания

Оцинкуйте! Пошаговый процесс цинкования стали

Цинкование стали — это процесс погружения стали в ванну с расплавленным цинком, который создает защитный слой, предотвращающий коррозию в будущем. Ржавчина потенциально опасна и может привести к тому, что металлические детали станут жесткими и ослабят целостность металла и, следовательно, конструкции.

Ржавчина потенциально опасна и может привести к тому, что металлические детали станут жесткими и ослабят целостность металла и, следовательно, конструкции.

Ремонт изношенных стальных мостов после десятилетий эксплуатации требует много времени, денег и трудностей.

Горячее цинкование стали не только защищает металлы от коррозии, но и увеличивает срок службы без обслуживания. Таким образом, в долгосрочной перспективе предприятия экономят деньги, сохраняя свою сталь оцинкованной и защищенной. Кроме того, процесс цинкования является экологически чистым и устойчивым к условиям.

Оцинковка стали: три основных этапа

Этап 1: Подготовка поверхности

Первым и наиболее важным этапом является подготовка поверхности материала к нанесению покрытия. Цинк не будет реагировать на нечистый металл, поэтому необходима успешная подготовка поверхности. Подготовка стали начинается с удаления всей грязи, жира и других загрязнений с поверхности металла. Этот метод завершается обезжириванием металла в горячем растворе щелочи или других кислых ваннах.

Травление

Затем стальной материал протравливается в разбавленном кислом растворе для удаления окалины и ржавчины. В зависимости от компании этот процесс либо заменяется, либо сопровождается абразивной очисткой, такой как пескоструйная обработка воздухом или металлической дробью.

Флюсование

Завершающим процессом подготовки поверхности является флюсование. Эта процедура удаляет оксиды, одновременно создавая защитное покрытие для предотвращения образования любых дополнительных оксидов.

Этап 2: Цинкование стали

После подготовки поверхности металла ее погружают в большую ванну с расплавленным цинком чистотой 98% при температуре 830°F. Цинк вступает в реакцию с чистым металлом и создает защитный слой.

Когда сталь достигает той же температуры, что и в ванне с цинком, ее извлекают, сливают и охлаждают перед переходом к заключительному этапу. В зависимости от размера и толщины материала этот процесс может занять до 10 минут или меньше.

Последующая обработка

Возможно, на металл будет нанесено покрытие для последующей обработки. Этот процесс называется закалкой. Сталь погружают в основном в воду и некоторые химикаты для создания защитного слоя. Часто этапы отделки включают в себя удаление капель цинка для получения гладкой поверхности.

Этап 3: Проверка

На этапе проверки толщина, вес и внешний вид покрытия тщательно анализируются и сравниваются со стандартами ASTM. Существуют две разные процедуры, которые можно выполнить для измерения уровня толщины покрытия: магнитные датчики или оптическая микроскопия. Магнитный толщиномер является самым простым и неразрушающим методом, что делает его самым популярным методом.

Анализ веса покрытия

Вторым анализируемым элементом является вес покрытия материала. Масса покрытия относится к объему цинкового покрытия на поверхности металла. Как и в процессе контроля толщины покрытия, вес покрытия имеет два разных метода измерения веса. Как взвешивание-оцинковка-взвешивание, так и взвешивание-полоска-взвешивание должны применяться только к контролю одного образца. Эти методы имеют свои плюсы и минусы, поэтому важно выбрать процедуру, которая лучше всего подходит для вас.

Как взвешивание-оцинковка-взвешивание, так и взвешивание-полоска-взвешивание должны применяться только к контролю одного образца. Эти методы имеют свои плюсы и минусы, поэтому важно выбрать процедуру, которая лучше всего подходит для вас.

Этап окончательного цинкования стали

Последним компонентом, который проверяется, является внешний вид стали и отделка покрытия. Все разделы материала проверяются на соответствие стандартам. Как упоминалось ранее, цинк не будет реагировать на нечистый металл. Таким образом, внешний вид и отделка стали предоставляют полезную информацию, такую как выявление любых ошибок, допущенных в процессе цинкования.

U.S. Bridge является сертифицированным производителем металлоконструкций

U.S. Bridge обслуживает население уже более 80 лет, строя стальные мосты, которые выдерживают испытание временем. Мы являемся производителем стали по стандарту AISC для сертифицированных производителей мостов — Advanced (Major) и продолжаем оставаться лидером в американской сталелитейной промышленности.