Процесс вальцевания: Процесс вальцовки металла: назначение и применение

alexxlab | 25.03.2023 | 0 | Разное

Вальцовка металла

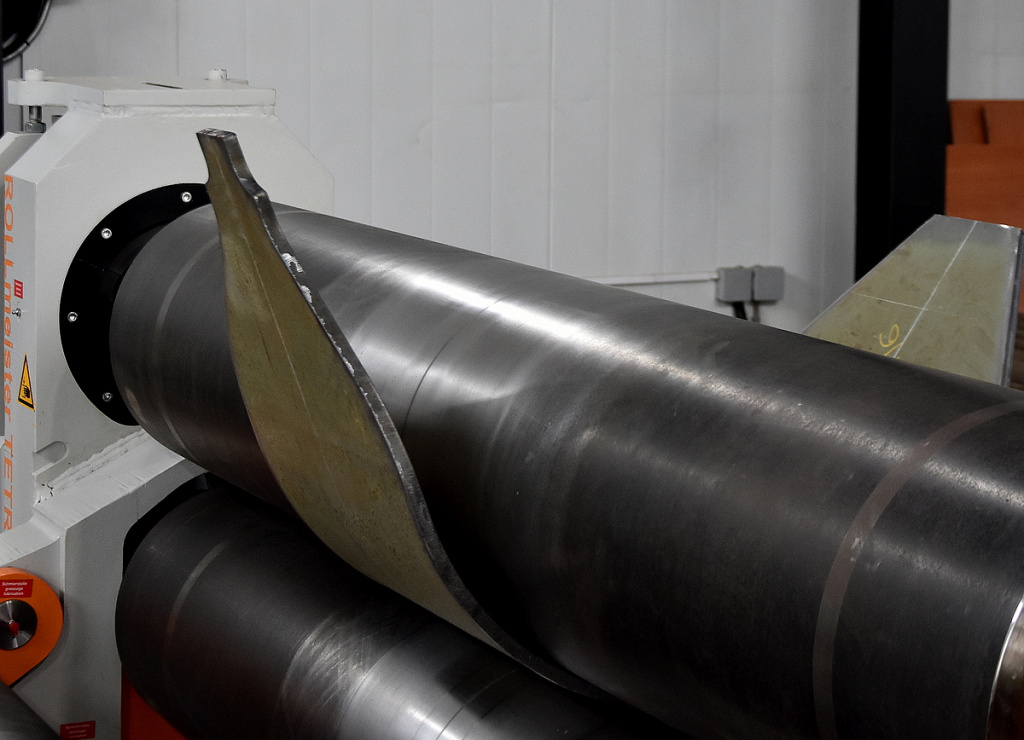

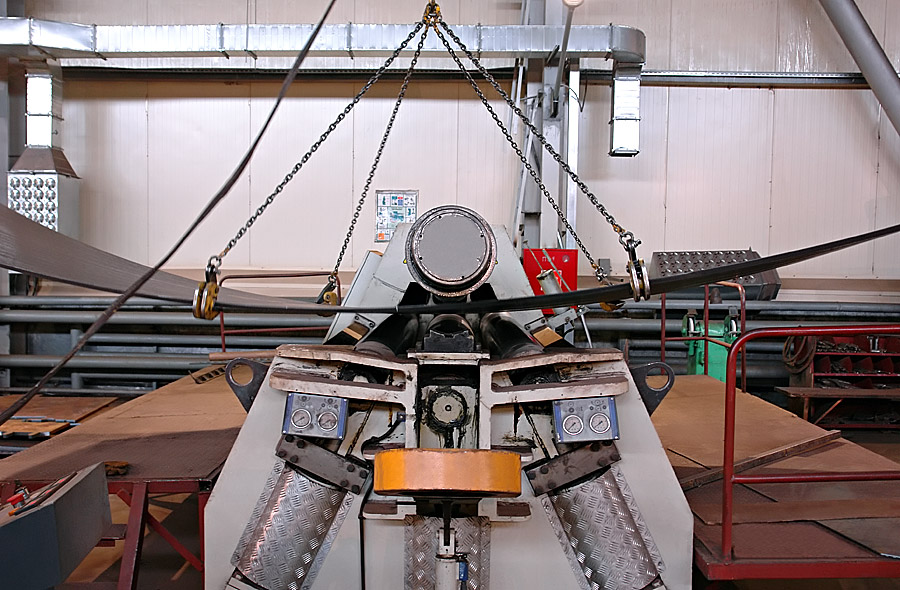

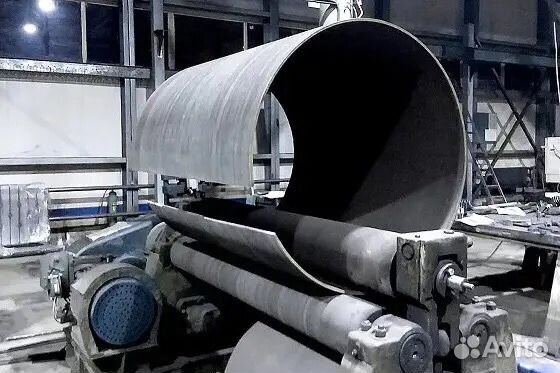

Сворачивание металла в специальных вальцах по радиусу и есть вальцевание металла. У нас есть опыт изготовления, как цилиндрических обечаек, так и конических. В июне 2010 года нами были выполнены ответственные работы по изготовлению сварных баков для Ленинградской АЭС диаметром 3000 мм и высотой 2500 мм. В зависимости от требования заказчика, обечайки выполнятся либо со сплошным сварным соединением, либо на прихватках для дальнейшей калибровки по месту установки. При изготовлении габаритных баков, с вальцовкой обечаек диметрами более 2000 мм – вальцевание происходит из отдельных сегментов. Сегменты и развертки заранее вырезаются, с точной подгонкой. При сваривании в обязательном порядке делается разделка шва. Вальцевание металла габаритных баков дело трудоемкое, т.к. материалы для баков используются толщинами от 8 мм. Вообщем то, у нас отличный опыт по изготовлению таких больших обечаек, с последующей сборкой бака. Фотоотчет по отгрузке одной из таких заявок можно посмотреть в общем разделе по вальцовке металла.

Виды вальцевания

Компания «Невские Ресурсы» предоставляет качественные услуги по вальцовке различных видов:

- вальцевание швеллера, то есть металлического проката, сечение которого выглядит как буква «П». Благодаря этому типу вальцовки можно получить изделие без сварных швов, что придает ему высокую прочность и ударостойкость;

- вальцевание двутавров, которые из-за пластичности металла хорошо поддаются этой операции;

- вальцевание уголка. Такие изделия широко применяются в промышленном производстве и строительстве. Они могут служить опорой для возведения зданий и других инженерных сооружений;

- вальцевание труб – самый распространенный процесс, который подразумевает герметичное соединение данных изделий.

Также мы качественно выполняем отделочную вальцовку для производства профильных заготовок, штамповочную – для изготовления мелких и средних деталей разных форм с переменным сечением. Вальцевание металла бывает также формовочным, которое делится на несколько типов:

- одноручьевая вальцовка применяется для изготовления фасонных заготовок;

- многоручьевая используется для фасонных заготовок, где требуется значительное изменение поперечного сечения;

- периодическое вальцевание – для производства заготовок с повторяющимися формами.

У нас имеются такие важные преимущества:

- команда профессионалов. Наши сотрудники имеют большой стаж работы, регулярно повышают квалификацию и совершенствуют навыки, благодаря чему вальцовка осуществляется на высшем уровне;

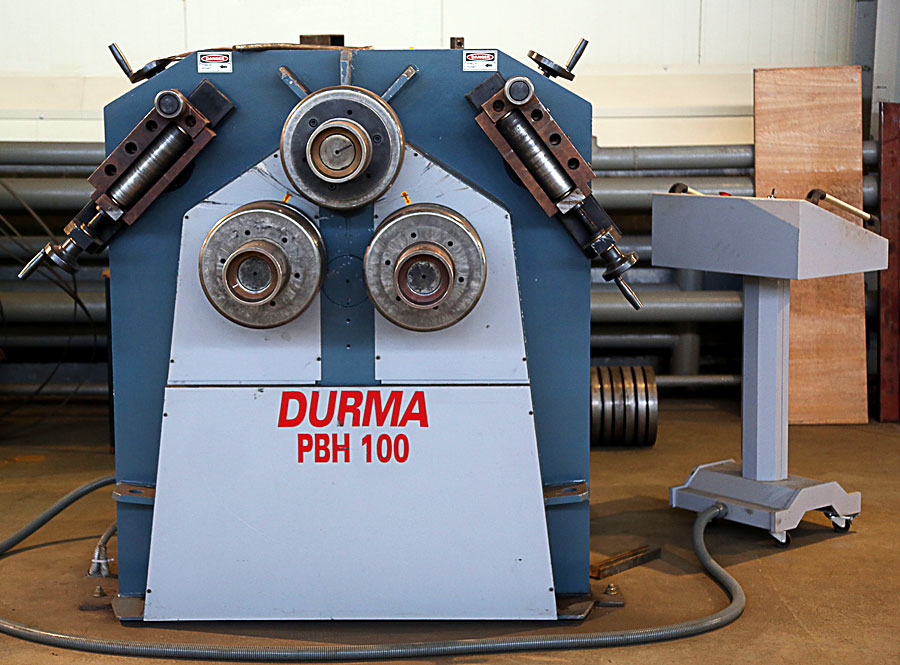

- современное оборудование высокого класса. У нас качественные аппараты для вальцовки, благодаря чему изделия (металлические листы и трубы) обрабатываются надежно и быстро;

- продукция, которую мы выпускаем, полностью соответствует всем нормам и стандартам;

- мы осуществляем вальцовку листа и труб по чертежам и проекту заказчика.

Также по желанию клиента мы можем самостоятельно создать необходимый проект и изготовить для вас особенную продукцию. Кроме того, в нашей базе имеются готовые чертежи, которые можно использовать при вальцовке по вашему заказу;

Также по желанию клиента мы можем самостоятельно создать необходимый проект и изготовить для вас особенную продукцию. Кроме того, в нашей базе имеются готовые чертежи, которые можно использовать при вальцовке по вашему заказу; - вся продукция, которую мы выпускаем, – высокого качества. Она проходит контроль в специальных лабораториях. А сам процесс вальцовки осуществляется под контролем специалистов;

- вальцовка листа осуществляется нашей компанией быстро и качественно, а также по доступным ценам;

- специалисты нашей компании дадут вам все необходимые консультации по вопросам вальцовки и по необходимости помогут составить чертеж проекта.

Если вам необходима вальцовка листового металла, закажите ее в компании «Невские Ресурсы». У нас есть все необходимое оборудование, работают грамотные специалисты, которые выполнят вальцовку листа быстро и качественно. В техническом отделе вы сможете получить консультацию по всем вопросам, включая стоимость изделий. Специалисты нашей компании составят чертежи для проекта, предоставят уже имеющиеся или же осуществят вальцовку по вашим чертежам.

В техническом отделе вы сможете получить консультацию по всем вопросам, включая стоимость изделий. Специалисты нашей компании составят чертежи для проекта, предоставят уже имеющиеся или же осуществят вальцовку по вашим чертежам.

Вы еще ищете добросовестных ребят способных грамотно завальцевать заготовки? Ответ очевиден, пробуйте, и закрепите наши домыслы.

Наши контактные телефоны: (812) 603-27-55, (812) 603-27-58, (812) 603-27-70

В техническом отделе вы сможете получить консультацию по всем вопросам, включая стоимость изделий.

Для оформления заказа достаточно связаться с нашими менеджерами по указанным телефонам или электронной почте: [email protected]

вернуться к странице всех услуг

Процесс – вальцевание – Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

Процесс вальцевания ведется при 150 – 160 С. [16]

[16]

Процесс вальцевания самоподающей вальцовкой значительно отличается от вальцевания винтовой вальцовкой. Различие это заключается не только в способе подачи конуса, а также в том, что корпус вальцовки в первом случае наряду с вращательным движением имеет поступательное движение ( постепенно продвигается в глубь вальцуемой трубы), в то время как у винтовой вальцовки он имеет только вращательное движение. [17]

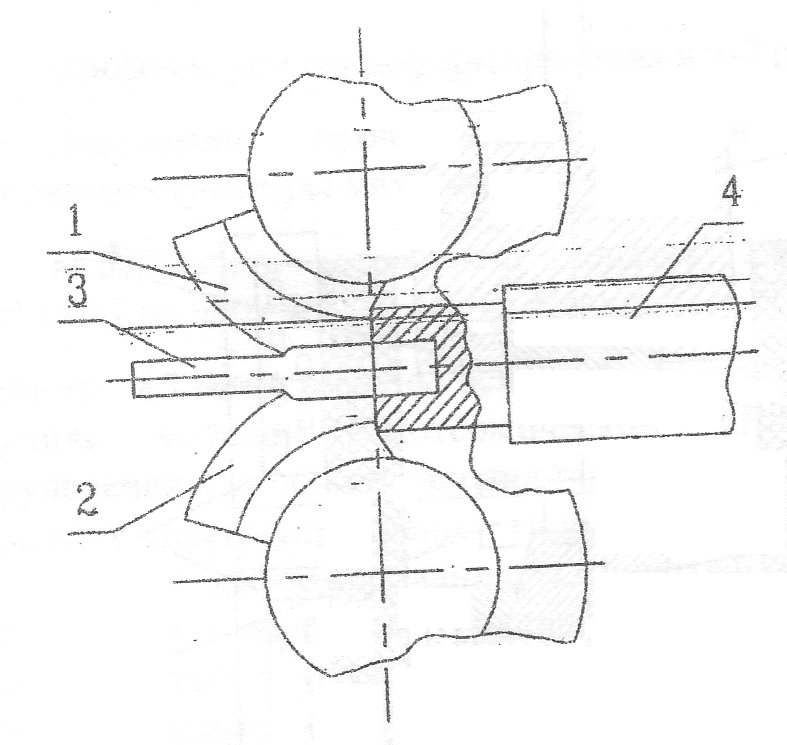

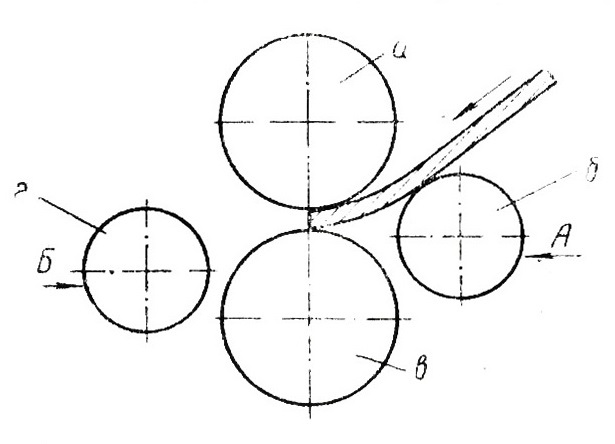

Процесс вальцевания листовой стали на трех – или четырех-валковых вальцах не, позволяет загнуть всю заготовку на требуемый радиус. Обычно концы листов на длине 100 – 150 мм остаются прямыми. Поэтому, перед тем как приступить к вальцеванию, необходимо предварительно произвести подводку кромок. Подводку кромок в зависимости от толщины металла выполняют на кромкогибочных прессах, гибочных вальцах или вручную. Листы толщиной свыше б мм могут быть обработаны на листогибочных вальцах при помощи подкладных листов, изогнутых под соответствующий радиус. Подводка кромок в листах производится на длине, равной половине, расстояния между осями двух нижних валков.

[18]

Подводка кромок в листах производится на длине, равной половине, расстояния между осями двух нижних валков.

[18]

Процессом вальцевания не удается достигнуть требуемых технологических свойств этого каучука. [19]

| Схемы обработки массы на. [20] |

На процесс вальцевания влияет также величина зазора между валками. Зазор регулируется с помощью механизма, имеющего свой приводной электродвигатель, червячный редуктор и ходовой винт, связанный с подшипником, в котором расположены шейки валка. [21]

Характеристики процесса вальцевания, основывающиеся на гидродинамической теории, рассматриваются в дальнейшем в свете общей теории смешения, позволяющей определить достоинства и недостатки двухвалковых вальцов как интенсивного смесителя. Наряду с этим обсуждается роль геометрических факторов и влияние свойств материала на производственные характеристики смесительного оборудования.

Схема процесса вальцевания изображена на фиг. Из схемы видно, что расплющивание проволоки в ленту осуществляется при прохождении проволоки между вращающимися валками. Величина зазора между валками, определяющая толщину ленты, может регулироваться перемещением подшипников верхнего валка с помощью регулировочных винтов. [23]

В процессе вальцевания периодически производится подрезка массы и закатывание подрезанной массы в рулон. Рулон загружается в зазор между валками. Подрезка и закатывание в рулон многократно повторяются. В зазоре между валками все время должен быть запас массы. [24]

В процессе вальцевания резко меняется нагрузка мотора, причем по ней можно судить о протекании процесса вальцевания. Нагрузка мотора наиболее высока непосредственно после засыпки порошка, когда масса еще холодная и смола не расплавилась. [25]

В процессе вальцевания выделяется основное количество содержащегося в массе спирта. [26]

[26]

В процессе вальцевания полиэтилен окисляется уже при 160 С, при этом резко возрастают диэлектрические потери материала, которые практически равны нулю у неокисленного полиэтилена [ 62, Показатель тангенса угла диэлектрических потерь весьма чувствителен к образованию в материале полярных кислородсодержащих групп. Повышение температуры способствует быстрому развитию окислительных процессов. При комнатной температуре в темноте полиэтилен может длительно храниться на воздухе без заметного изменения свойств. [27]

В процессе вальцевания и последующего прессования в зависимости от температуры получают твердые или мягкие пластики, в составе которых содержатся привитые сополимеры. [28]

В процессе вальцевания, энергия, потребляемая вальцами, превращается в тепло, передаваемое валкам в таком количестве, что при нормальной работе пар не расходуется, а производится только охлаждение водой. [29]

В процессе вальцевания хорошее смешение составных частей и получение однородной пластической массы достигается в результате воздействия на материал высокой температуры, давления между валками при наличии так называемой фрикции – некоторой разницы окружных скоростей валков. При вальцевании пластикат достигает температуры, при которой он находится в вязкотекучем состоянии. Чрезмерное повышение температуры вызывает термическую деструкцию смолы и ухудшение свойств-готового пластиката. Понижение температуры замедляет вальцевание. Свальцованный пластикат с помощью специальных ножей снимают с валка в виде ленты.

[30]

При вальцевании пластикат достигает температуры, при которой он находится в вязкотекучем состоянии. Чрезмерное повышение температуры вызывает термическую деструкцию смолы и ухудшение свойств-готового пластиката. Понижение температуры замедляет вальцевание. Свальцованный пластикат с помощью специальных ножей снимают с валка в виде ленты.

[30]

Страницы: 1 2 3 4

Что такое процесс прокатки: определение, работа, типы, дефекты и применение

Содержание

1. Введение Мир движется быстро, растёт почти экспоненциально. Этот быстро меняющийся мир также увеличил спрос на готовую продукцию. За последние двадцать лет компании-производители автомобилей увеличили свои продажи почти в 5 раз и даже больше. Этот спрос побудил нас принять новые технологии для быстрого, простого и экономичного производства. Прокатка является одним из таких процессов и широко используется во многих отраслях промышленности. В этой статье будут обсуждаться различные типы процесса прокатки, начиная с введения в прокатку.

В этой статье будут обсуждаться различные типы процесса прокатки, начиная с введения в прокатку.

Процесс прокатки — это процесс деформации, при котором металл(ы) в полуфабрикате или готовом виде пропускается между двумя противоположными валками, что уменьшает толщину металла за счет процесса сжатия. Ролики катятся по металлу, когда он сжимается между ними.

3. Принцип работы прокатки

Процесс прокатки состоит из двух противоположных роликов и металлического зажима между ними. Основное соображение заключается в том, что толщина между роликами должна быть меньше начальной толщины металла (слитка). Это соображение поможет движению металла вперед, когда он проходит через зазор между роликами. Процесс прокатки уменьшает толщину металла и увеличивает его длину и ширину, сохраняя общий объем постоянным.

4. Терминология, используемая в процессе прокаткиНаиболее распространенные термины, используемые в процессе прокатки, следующие:

- Слиток: Исходный металл, являющийся исходным материалом для процесса прокатки.

Слиток – это кузнечный термин, при котором из отливки вынимается металл с различными дефектами.

Слиток – это кузнечный термин, при котором из отливки вынимается металл с различными дефектами. - Блум: Первый прокат Слитка, площадью поперечного сечения более 230 см 2 .

- Заготовка: Продукт, полученный путем дальнейшей прокатки блюмов, имеющий площадь поперечного сечения более 1600 мм 2 .

- Сляб: Это горячекатаный слиток с площадью поперечного сечения более 100 см 2 и шириной >=2*толщины.

Рис.: Заготовка, блюм и плита

Выше приведены некоторые распространенные полуфабрикаты, теперь мы рассмотрим мельничные изделия.

- Табличка: Мельничный продукт толщиной более 6 мм.

- Лист: Прокатный продукт толщиной менее 6 мм и шириной более 600 мм.

- Штрипс: Прокат толщиной менее 6 мм и шириной менее 600 мм.

Рис. : Плита, лист и полоса

: Плита, лист и полоса

Для более подробного изучения можно использовать еще несколько терминов:

- Фольга: Тонкая полоса шириной 300 мм и максимальной толщиной 1,5 мм.

- Стержень: Объект с однородным круглым поперечным сечением в форме цилиндра.

- Проволока: Представляет собой стержень с небольшой площадью поперечного сечения, которая может достигать 9,5 мм.

Работа прокатки может быть ясна из ее основного определения. Это производственный процесс, состоящий из роликов, которые находятся на расстоянии друг от друга. Металл в полуфабрикате или готовом виде продавливается через зазор роликов, скользя по концам.

Процесс прокатки состоит из трех этапов завершения, которые обсуждаются следующим образом:

Первичная прокатка:

Это первичный этап уменьшения толщины, на котором слиток превращается в простые элементы заготовки, такие как блюм и сляб. Этот процесс очищает структуру, улучшает механические свойства и устраняет внутренние дефекты.

Этот процесс очищает структуру, улучшает механические свойства и устраняет внутренние дефекты.

Горячая прокатка:

Блюмы и слябы, полученные первичной прокаткой, преобразуются в плиты, листы, стержни и другие второстепенные элементы посредством горячей прокатки.

Холодная прокатка:

Это процесс окончательной отделки, при котором конечным продуктам придается хорошее качество поверхности, допуски и улучшаются их механические свойства.

Читайте также:

- Что такое фрезерный станок – работа, детали и виды.

- Что такое токарный станок? Основные части, операции и работа

- Что такое долбежный станок – части, типы, работа, операции, преимущества и недостатки?

Прокатные станы состоят из установки, которая вращает валки и помогает в начале и завершении процесса прокатки. Он состоит из одной или нескольких роликовых опор, редуктора, главного приводного двигателя, шестерни стойки, маховика и соединительного механизма между блоками. Эти компоненты собраны вместе, чтобы помочь в завершении процесса прокатки.

Эти компоненты собраны вместе, чтобы помочь в завершении процесса прокатки.

Прокатные станы классифицируются на основе количества и расположения валков в клети. Обычно используются шесть типов прокатных станов, а именно:

(i) Двухвалковый прокатный стан:Состоит из двух высоких клетей и двух валков, расположенных точно один над другим. В этом типе прокатного стана ролики вращаются в противоположном направлении, и их направление меняется после каждого прохода металла. Металл (слиток) проходит непрерывно, и требуется примерно 25-30 проходов, чтобы преобразовать слиток в цвет.

(ii) Трехвалковый прокатный стан: Он состоит из трех высоких клетей и трех валков, расположенных в одной вертикальной плоскости. Верхний и нижний ролики вращаются в одном направлении, а средний ролик вращается в противоположном направлении. В этом типе прокатного стана направление привода не меняется после каждого прохода. Он производительнее и проще по сравнению с двухвалковым станом.

Он производительнее и проще по сравнению с двухвалковым станом.

Состоит из двух опорных валков и двух рабочих валков, расположенных один над другим в одной вертикальной плоскости. Диаметр опорных роликов всегда больше диаметра рабочих роликов. Этот тип роликов в основном используется в листопрокатном производстве.

Два рабочих ролика малого диаметра используются для снижения потребляемой мощности, но увеличивают вероятность изгиба рабочих роликов и, как следствие, неравномерного сжатия листов. По этой причине мы используем опорные ролики для уменьшения изгиба рабочих роликов.

(iv) Кластерная мельница:Состоит из двух рабочих валков и двух или более опорных валков. Количество резервных роликов зависит от объема поддержки, необходимой для работы. Он в основном используется в операциях холодной прокатки.

(v) Многовалковый стан: Состоит из двух рабочих валков малого диаметра и промежуточного ряда ведущих валков, а также ряда опорных валков. Расположение сделано таким образом, что вся система достигает исключительной жесткости. Многовалковые прокатные станы используются для изготовления листа минимальной толщины.

Расположение сделано таким образом, что вся система достигает исключительной жесткости. Многовалковые прокатные станы используются для изготовления листа минимальной толщины.

Он состоит из двух вертикальных валков и двух горизонтальных валков. Вертикальные ролики расположены между опорой горизонтальных роликов в вертикальной плоскости. Он широко используется для производства блюмов из слитков и для прокатки двутавровых балок с широкими полками.

Источник изображения

Читайте также:

- Что такое ковка – определение, виды, преимущества и недостатки? – Полное объяснение

- Доменная печь: введение, определение, конструкция, принцип работы, области применения и преимущества

- Что такое дефекты литья – виды, причины и способы устранения?

Прокатка металла может выполняться различными способами, которые используются в зависимости от области применения. Выбор типа процесса прокатки зависит от количества продукции, условий производства и т. д. В зависимости от этих требований процессы прокатки классифицируются следующим образом:

Выбор типа процесса прокатки зависит от количества продукции, условий производства и т. д. В зависимости от этих требований процессы прокатки классифицируются следующим образом:

В этом процессе на роликах присутствуют плашки для резьбы. Матрицы прижимаются к металлическому входу и, прокатываясь по металлу, образуют на металле резьбу. Этот процесс в основном используется для нарезания резьбы и шестерен.

(ii) Фасонная прокатка: Этот тип прокатки используется для вырезания профилей из различных металлов (заготовок). Он используется для прокатки двутаврового сечения, двутаврового сечения и т. д. Для изменения формы металла используются различные ролики. Расположение и форма роликов зависят от требуемой конечной формы. Это очень точный метод.

В этом типе прокатки имеется три ролика, ведущий ролик, натяжной ролик и осевой ролик. Два основных ролика (ведущий ролик и натяжной ролик) вращаются в одном направлении. Натяжной ролик вращается внутри металла, и с увеличением диаметра отверстия ролики сближаются друг с другом.

Источник изображения

(iv) Прокалывание трубки: Этот тип процесса прокатки состоит из двух валков и стационарной оправки. Ролики вращаются на металле, и металл движется вперед к оправке. Движение металла к оправке создает отверстие внутри металла из-за напряжения сжатия оправки. Используется для изготовления бесшовной полой трубы с толстыми стенками.

Источник изображения

(v) Косая прокатка:Этот тип прокатки используется для изготовления шарикоподшипников. В этом процессе металл проходит через ролик специальной конструкции, а шарики подшипников выходят в виде готового продукта. Это очень удобный метод, который мы можем использовать при массовом производстве шарикоподшипников.

Источник изображения

Рис. 17: Косая прокатка

(vi) Поперечная прокатка:Этот тип прокатки используется для придания поверхности материала конусообразной формы. Он состоит из двух роликов, которые вращаются в одном направлении, между которыми пропускается металл. Ролики также содержат определенную конусообразную часть, которая создает конусность на поверхности металла. Используется при изготовлении конических валов, листовых рессор и т. д.

Источник изображения

(vii) Процесс гибки в рулоне: Этот тип процесса прокатки используется для гибки проходящего через него металла. Ролики устроены таким образом, что при прохождении через них металла они приобретают кривизну вдоль направления ролика. Процесс гибки валков в основном используется для гибки труб шасси автомобиля, что повышает его аэродинамическую эффективность.

Ролики устроены таким образом, что при прохождении через них металла они приобретают кривизну вдоль направления ролика. Процесс гибки валков в основном используется для гибки труб шасси автомобиля, что повышает его аэродинамическую эффективность.

Источник изображения

(viii) Плоская прокатка:Это самый простой процесс прокатки, который используется для преобразования слитка в блюм, сляб и т. д. Плоский металл предоставляется на входе и на выходе в том же направлении с уменьшенной толщиной. Вкратце можно сказать, что при данном виде прокатки толщина металла уменьшается только на выходе.

Источник изображения

(ix) Контролируемая прокатка: Как видно из названия, это один из типов процессов прокатки, выполняемых контролируемым образом. Он широко используется в промышленности. Например, в сталелитейной промышленности размер зерна является фиксированным, и прокатка выполняется контролируемым образом, чтобы получить на выходе одинаковый размер зерна.

Для более четкого объяснения процесса прокатки посмотрите видео ниже:

8. Применение прокатки:Процесс прокатки является одним из наиболее широко используемых процессов в промышленности. Он используется для производства различных вещей, от шариков подшипников до турбин. Кроме того, процесс прокатки также используется для массового производства листов, полос, проволоки, прутков, слябов и т. д., которые являются вторичными продуктами в процессе прокатки.

Всегда следует помнить, что процесс прокатки в основном используется для изменения формы металла, что привело к различным применениям в различных областях.

9. Дефекты прокатной продукции:В процессе прокатки возникает несколько дефектов. Эти дефекты следующие:

(i) Растрескивание краев:

Это происходит из-за ограниченной пластичности материала или неравномерной деформации, в основном по краям. Этот тип деформации встречается в основном в слитках, пластинах или плитах.

Этот тип деформации встречается в основном в слитках, пластинах или плитах.

(ii) Аллигаторная обработка:

В этом типе дефекта металл разрывается на 2 части в горизонтальной плоскости. В основном это происходит с плитами и происходит, когда толщина плиты по отношению к длине контакта падает от 1,4 до 1,65.

Источник изображения

(iii) Складки:

Этот тип дефекта возникает, когда уменьшение за проход минимально. Складки очень часты в листопрокатном производстве.

(iv) Форма чешуи:

При этом типе дефекта оксидный слой образуется над металлическим слоем. Образование накипи происходит во время процесса горячей прокатки.

Часто задаваемые вопросыQ.1: В чем разница между контролируемой прокаткой и другими типами прокатки?

Ответ: Контролируемая прокатка означает контролируемый процесс прокатки. Если другие виды процесса прокатки будут выполняться контролируемым образом, то они также будут называться контролируемым процессом прокатки.

Если другие виды процесса прокатки будут выполняться контролируемым образом, то они также будут называться контролируемым процессом прокатки.

Q.2: Чем универсальный прокатный стан отличается от других типов прокатного стана?

Ответ- Универсальный прокатный стан может производить прокатку в обоих направлениях X и Y, и не указывается в определенном направлении, как другие прокатные станы.

Q.3: Чем горячая и холодная прокатка отличается от видов прокатки?

Ответ- Горячая и холодная прокатка проводится для всех металлов, подвергающихся процессу прокатки, и классифицируется по температуре прокатки. Приведенная здесь классификация процессов прокатки основана на различном применении и расположении компонентов.

Процесс прокатки: типы, работа, терминология и применение

Сегодня мы узнаем о типах процесса прокатки, работе, терминологии и применении со схемой. Прокатка – это основной процесс производства листов и других поперечных сечений большой длины, таких как двутавровые балки, железные дороги и т. д. Это один из процессов формовки металла , в котором металлическая заготовка сжимается между набором валков, что уменьшает ее поперечное сечение. площади сечения и увеличивает его длину. Этот процесс обеспечивает высокую производительность, чистоту поверхности и структуру зерна, что делает его наиболее подходящим процессом формовки металла для заготовок большой длины с одинаковым поперечным сечением, но высокая стоимость прокатного стана делает его альтернативным процессом.

д. Это один из процессов формовки металла , в котором металлическая заготовка сжимается между набором валков, что уменьшает ее поперечное сечение. площади сечения и увеличивает его длину. Этот процесс обеспечивает высокую производительность, чистоту поверхности и структуру зерна, что делает его наиболее подходящим процессом формовки металла для заготовок большой длины с одинаковым поперечным сечением, но высокая стоимость прокатного стана делает его альтернативным процессом.

Терминология:

Ниже приведены наиболее распространенные термины, используемые в процессе прокатки.

Слиток:

Представляет собой литую структуру с пористостью и порами. Ignot такой же, как используется в поковке . Этот слиток раскатывается при температуре около 1200 градусов по Цельсию в блюмы. Этот слиток может иметь любой размер в соответствии с требованиями прокатки.

Блюмс:

Первый прокат, полученный прокаткой слитка при высокой температуре. Его площадь поперечного сечения больше или равна 230 квадратных сантиметров. Затем этот блюм прокатывается для изготовления двутаврового профиля, заготовки, швеллера, железной дороги и т. д.

Затем этот блюм прокатывается для изготовления двутаврового профиля, заготовки, швеллера, железной дороги и т. д.

Сляб:

Сляб изготавливается путем горячей прокатки слитка. Его площадь поперечного сечения больше или равна 100 квадратным сантиметрам, а его ширина больше или равна трехкратной толщине. Из слябов изготавливают плиты, листы, полосы и т. д.

Заготовки:

Заготовки являются продуктом горячей прокатки блюмов. Его площадь поперечного сечения больше или равна 40 квадратных сантиметров. Заготовки используются для прокатки труб, прутков, проволоки и т. д.

Пластина:

Лист – продукт дальнейшей прокатки сляба. Имеет толщину более 6 мм.

Лист:

Лист толщиной менее 6 мм и шириной более 60 см.

Полоса:

Полоса такая же, как и полоса, но имеет ширину менее 60 см.

Принцип работы:

Прокатка работает так же, как и любой другой процесс обработки металлов давлением. Когда к слитку или любому другому изделию, такому как блюмы или заготовки, прикладывается сжимающее усилие со стороны группы валков, происходит пластическая деформация, которая уменьшает его площадь поперечного сечения и преобразует его в требуемую форму. Эти рулоны разработаны в соответствии с требованиями конечного продукта. Они имеют цилиндрическую форму и снабжены матрицей необходимой формы для прокатки блюмов или заготовок. Прокатку можно производить как горячим, так и холодным способом.

Эти рулоны разработаны в соответствии с требованиями конечного продукта. Они имеют цилиндрическую форму и снабжены матрицей необходимой формы для прокатки блюмов или заготовок. Прокатку можно производить как горячим, так и холодным способом.

Горячая прокатка производится при температуре выше температуры рекристаллизации. Он используется для больших деформаций. Это дает продукт без остаточных напряжений, но дает плохую точность размеров и чистоту поверхности из-за образования накипи.

Холодная прокатка – еще один метод, который выполняется при температуре ниже температуры рекристаллизации. Это делается для получения конечного продукта. Этот процесс обеспечивает высокую механическую прочность, точность размеров и чистоту поверхности.

Виды прокатки:

Прокатку можно разделить на следующие виды.

Накатка резьбы или зубчатого колеса:

Этот процесс используется для нарезания резьбы или зубчатого колеса на цилиндрической заготовке. При этом резьбовые плашки насаживаются на цилиндрические ролики прокатного станка. Этот резьбовой валик прижимается к цилиндрической заготовке и катится по граням, которые смещают материал и образуют резьбу на цилиндрической заготовке. Этот процесс обеспечивает высокую прочность и чистоту поверхности и используется для массового производства винтов, болтов и т. д.

При этом резьбовые плашки насаживаются на цилиндрические ролики прокатного станка. Этот резьбовой валик прижимается к цилиндрической заготовке и катится по граням, которые смещают материал и образуют резьбу на цилиндрической заготовке. Этот процесс обеспечивает высокую прочность и чистоту поверхности и используется для массового производства винтов, болтов и т. д.

Фасонная прокатка:

Фасонная прокатка применяется для вырезания различных форм на металлических заготовках. Это не связано с заметным изменением толщины. Он используется для прокатки двутавровых и тавровых профилей, железных дорог и т. д.

Прокатка колец:

Прокатка колец — это еще один метод прокатки, который используется для прокатки колец больших подшипников , турбин и т. д. В этом процессе, два ролика (основной ролик и натяжной ролик) расположены, как показано на рисунке, и вращаются в одном направлении друг к другу. Кольцо вращается за счет вращения ролика, и ролики начинают приближаться друг к другу. Это увеличит диаметр колец. Пара краевых роликов используется для поддержания высоты кольца, что не позволяет металлу течь в направлении высоты. Этот процесс обеспечивает высокую точность и чистоту материала.

Это увеличит диаметр колец. Пара краевых роликов используется для поддержания высоты кольца, что не позволяет металлу течь в направлении высоты. Этот процесс обеспечивает высокую точность и чистоту материала.

Прошивка трубы:

Это еще один процесс прокатки, в котором стационарная оправка используется в центре трубы и образует полость из-за растягивающего напряжения в цилиндрическом стержне под действием внешнего сжимающего напряжения. В этом процессе два противоположных ролика вращаются в противоположных направлениях, которые сжимают трубу и подают ее к оправке, создавая в ней полую полость. Этот процесс используется для изготовления бесшовных полых труб с толстыми стенками.

Косая прокатка:

Косая прокатка используется для изготовления шариков шарикоподшипников. В этом процессе круглые прутки или проволока подаются непосредственно в ролики специальной конструкции, которые непрерывно образуют сферические шарики за счет прокатки. Этот процесс используется для массового производства сферических шаров небольшого размера.

Поперечная прокатка:

Поперечная прокатка — это еще один тип прокатки, который используется для изготовления валов , листовых рессор и т. д. В этом процессе оба ролика вращаются в одном направлении, а прут подается поперечно. Валки снабжены специальной резьбовой частью, которая используется для образования резьбовой полости цилиндрической заготовки.

Применение:

- Прокатка применяется для изготовления полых бесшовных труб, стержней и т.п.

- Профили большой длины получают методом прокатки.

- Используется для массового производства резьбовых деталей, таких как винты, болты и т. д.

- Зубчатые колеса могут быть вырезаны из заготовки зубчатого колеса методом прокатки.

- Строительные материалы, кровельные панели, перегородки Балки , железные дороги и т.п. являются прокатным продуктом.

- Применяется в автомобильной промышленности для изготовления различных деталей.

- Кольца турбин, подшипниковых и других машин прокатные изделия.