Производство алюминия в домашних условиях: Как добыть алюминий из глины

alexxlab | 13.03.2023 | 0 | Разное

Получение алюминия « Попаданцев.нет

Легче перечислить те области нашей жизни, где алюминий не используется, чем те, где он практически незаменим.

Называя вещи своими именами, время, в котором мы сейчас живем, следовало бы назвать не железным веком, а алюминиево-пластмассовым…

Алюминий для пападанца это такой рог изобилия, ништяков и эксклюзива, что»алюминий» и «золото» для него практически синонимы.

Алюминий, например, это удивительная для аборигенов фурнитура и бижутерия, напоминающая серебряную, сверхлегкий доспех из алюминиевых сплавов(даже легче кожаного, но по защитным качествам приближающийся к стальному — недаром сейчас из сплавов системы AlZn делают противопульную броню), котлы, сковороды и другая походная посуда (по теплопроводности и прочности почти как медная, но меньше прогорает и легче раза этак в три) — у вояк и кочевников такие котлы и доспехи улетят как горячие пирожки, даже если брать по три веса золотом. Кроме того, алюминий это отличные провода (гораздо более доступные, чем медные, ведь медь и во времена попадания страшно дорога и не везде продается), разнообразные радиаторы, компонент ВВ, наполнитель для специальных красок и пластмасс, восстановитель для добычи всяких разных хитрых и редких металлов… Список можно без труда продолжать.

Так что если наш попаданец овладел электричеством, то ему самое время заняться добычей этого важнейшего металла.

С самого открытия металла и по наше время для его добычи использовались отнюдь не кустарные, а очень сложные технологии, высокие давления и температуры, дефицитные материалы и большие заводы. Но самое удивительное, что нет никаких принципиальных препятствий для его производства нашим попаданцем буквально на коленке, естественно, при условии что у него руки растут откуда надо, а на уроках химии он не спал и не пинал балду… Все упирается лишь в наличие электрогенератора постоянного тока. Остальные принадлежности попаданцу вполне доступны.

Но путь все же тернист, и на нем ожидают многочисленные засады 🙂

Металлургия алюминия неизбежно включает в себя две фазы.

Первая фаза — добыча и обогащение первичного сырья, то бишь отделение соединений алюминия от примесей. Хотя алюминий в природе находится в виде сложных соединений типа силикато-алюминатов, сульфатов и их гидратных комплексов(то бишь, содержащих химически свзяанную воду), ценность сырья всегда условно приято выражать в процентах содержания гидроокиси алюминия, или глинозема — Al(OH)3.

Хотя мы все проходили в школе, что алюминий — «серебро из глины», в реальности добывать его из глины мало кому вообще приходит в голову. Сейчас мировая алюминиевая промышленность в качестве сырья предпочитает боксит — чрезвычайно богатый алюминием минерал, но, к сожалению, не везде встречающийся в нужном количестве. Единственное исключение — Россия, где РусАл господина Дерипаски, работая по уникальным советским технологиям и пользуясь халявным электричеством с сибирских ГЭС, до сих пор эксплуатирует богатейшие месторождения алунитов, апатитов и других бросовых пород, на которые во всем остальном мире из-за наличия богатых бокситовых залежей в странах третьего мира никто просто не обращает внимания.

Но попаданцу все-таки придется иметь дело с разнообразными сортами глины. Она обычно не так богата алюминием, как боксит(нужного глинозема, там обычно всего где-то 15-20%, хотя как повезет — в отдельных породах и до 80% может доходить), но зато есть абсолютно везде. Подходит практически любая, имеющая относительно стабильный состав.

Главные примеси — кремнезем(большинство), оксид титана, оксиды железа(не больно много, но мешаются невероятно на последующих стадиях производства, вызывая ненужную трату реактивов и мощности), щелочных и щелочноземельных металлов. А в примесных количествах там чего только нет — от органики до тяжелых металлов, и в принципе, после разделения всему этому попаданец может легко найти применение.

Способов отделения глинозема попаданцу доступно только два — кислотный и щелочной( соляная кислота с едким натром для него перестают быть проблемой, как только появился доступ к соли, и, опять же, к электричеству).

Первый способ — хорошенько прокипятить глину со щелочью в плотно закрытом а-ля автоклав железном котле. Плюсы — процесс идет довольно быстро и для него не нужны какие-то очень уж специфические условия. Глинозем растворится весь, а все железо останется в осадке. Минусы — нужна обязательно железная ёмкость(любую другую из доступных просто разъест), в раствор вместе с глиноземом попадет весь ненужный кремнезем, которого там ну очень много. Так что для его удаления придется титровать кислотой, получив, правда, замечательный побочный продукт под названием силикагель.

Так что для его удаления придется титровать кислотой, получив, правда, замечательный побочный продукт под названием силикагель.

(Подробнее можно погуглить на тему «процесс Байера». Я рекомендую книгу «Металлургия алюминия», И.А. Троицкий, В.А. Железнов )

Второй способ — растворить в кислоте предварительно осторожно прокаленную для удаления связанной воды, увеличения поверхности и химической активности(т.н. «вскрытую») глину.

Плюсы — можно растворять в глиняной или стеклянной емкости, а весь кремнезем, которого в глине львиная доля, останется в осадке.

Минусы — просто так глину растворить не получится. Реакция пойдет невыносимо медленно. Кроме того, есть одна тонкость — диапазон температур для правильного прокаливания довольно узок (коридор градусов 200 начиная где-то с 300°С) и попаданцу придется определять его методом тыка. Глинозем же все равно растворится не весь, а всего где-то треть из того, что есть в глине, но зато растворится все железо и остальные сходно ведущие себя слабоосновные примеси. В итоге, как и в первом способе, скорее всего придется аккуратно осаждать всю эту прелесть небольшим количеством крепкой щелочи. Главное тут не пропустить момент начала выпадения осадка глиноземного геля. Тут ценным побочным продуктом будет осадок довольно чистой ржавчины — гидроксида железа, который после накопления, в конце концов, можно использовать, например, в качестве высокочистой железной руды.

В итоге, как и в первом способе, скорее всего придется аккуратно осаждать всю эту прелесть небольшим количеством крепкой щелочи. Главное тут не пропустить момент начала выпадения осадка глиноземного геля. Тут ценным побочным продуктом будет осадок довольно чистой ржавчины — гидроксида железа, который после накопления, в конце концов, можно использовать, например, в качестве высокочистой железной руды.

(подробнее о кислотном способе можно почитать, например, вот в этих статьях:

Extraction of Alumina from Local Clays by Hydrochloric Acid Process, A.A. Al-Zahrani and M.H. Abdul-Majid,

Extraction of Alumina from Clays by the Lime-sinter Modification of the Pedersen Process. BY RAYMONLD. COPSON,JOHN H. WALTHALLA, TRAVIS P. HIGNETT, New York Meeting. February 1944)

Короче говоря, после первой фазы тем или иным способом попаданец получит не сильно большое (принимая во внимание количество переработанной глины), но все же приличное количество насыщенного раствора солей алюминия. Скорее всего, это будет хлорид AlCl3.

Скорее всего, это будет хлорид AlCl3.

Теперь начинается вторая фаза металлургии алюминия и наступает еще большее веселье — нужно как-то добыть сам металл!

Казалось бы, все просто — пускаем ток, и дело в шляпе.

Но тут ожидает самое главное разочарование — электролизом водного раствора при обыкновенных, доступных для попаданца источниках тока и оборудовании алюминий не получить. Слишком уж он активен, так что на электролиз попаданцу годится только расплав.

В наше время идут по самому рентабельному пути — перерабатывают руду по первому способу, доводя затем раствор до перенасыщения и добавляя затравку глиноземного геля. В результате весь чистый глинозем выпадает в осадок, его прокаливают и получают чистый оксид алюминия Al2O3, который и идет дальше на электролиз.

Окись алюминия — тугоплавкий огнеупор, и просто так за здорово живешь не расплавится. Тут нужно больше 2000°С. Поэтому независимо друг от друга сразу два инженера начала 20 века Холл и Эру придумали растворять его в расплаве криолита(это смешанный фторид алюминия-натрия состава Na3AlF6, из-за редкости приготовляемый искусственно), но все равно вести электролиз при ~900°С в графитовой ванне графитовыми же электродами.

Попаданцу, понятное дело, подобное не покатит. Работы со фтором ему не потянуть, фторидов взять негде, с постоянно горящим графитом напряги, да и 900 градусов в ванне как-то многовато. Ему бы что-нить поближе и подешевле, чтоб на дому.

Вот, например, хлорид уже есть — пускай он и будет, к тому же электролиз хлорида на треть более энергоэффективен.

Отлично, только тут ждет еще одна засада — хлорид алюминия, так же, как и хлориды магния и кальция, ужасно гигроскопичен, так что на воздухе сосет из него воду и просто расплывается в кашу, а при попытке прокалить разлагается, гад, на оксид и хлороводород. В общем, нужна безводная соль. Как же её получить? Из водного раствора — никак.

В нашей реальности корпорация Alcoa провела разработки на эту тему и самое простое, что они придумали, это обрабатывать глинозем смесью хлора с хлороводородом в кварцевой печке при температуре выше 1000°С. Безводный хлорид потом конденсируется в герметичном холодильнике.

Такое попаданцу тоже уж точно не подойдет — кварцевая печка на ближайшем базаре не продается, а чтобы самому её сделать, надо сначала пуд соли съесть. Да и герметичность надо как-то обеспечивать…

Да и герметичность надо как-то обеспечивать…

Кажется тупик. Не видать бедолаге алюминия, как своих ушей, а он уже и губы раскатал…

Попаданец с горя напивается, и, мучимый похмельем, решает на следующий день отмокнуть в лохани. Заодно и помыться можно. Он берет кусок собственноручно сваренного мыла, до скрипа надраивается мочалкой, и матеря про себя местную жесткую воду, тянется за следующим куском, попутно разгоняя к краям лохани все, что осталось от его произведения — покрывающие всю поверхность воды, абсолютно не желающие ни мылиться, ни растворяться, ни даже просто смачиваться водой легкие белые катышки.

И тут вдруг он, подобно Архимеду, выскакивает голый из лохани с криком «Эврика!», ведь решение головоломки с алюминием как раз в этих катышках и заключается.

Знакомьтесь: алюминиевое мыло, старший кузен тех самых белых катышков, то бишь «мыл» магния и кальция!

Фишка в том, что большинство высокомолекулярных органических кислот (в просторечии именуемых «жирными» по своему производному — жирам) дают со всеми металлами, кроме щелочных, абсолютно нерастворимые в воде соли. Больше того — эти «мыла» с водой даже не смешиваются, и в своем составе химически связанной воды абсолютно не содержат. Это свойство, повсеместно используемое химиками, делает жирные кислоты идеальным экстрагентом для смешанных водных растворов металлических солей. Кроме всего прочего, эти «мыла» всплывают еще и в очередности, строго соответствующей ряду напряжений металлов. То бишь, пока не выйдет весь алюминий, кальций и магний так и останутся плавать. И это тоже еще не все! Ионы щелочных металлов здорово подвижны. Поэтому если теперь нагреть мыло с безводным хлоридом щелочного металла(а лучше их смесью), натрий или калий перейдут в мыло, поменявшись с алюминием, а тот уйдет в смесь хлоридов, давая очень легкоплавкую тройную эвтектику AlCl3-KCl-NaCl(при оптимальном процентном соотношении солей плавится всего при 70С!!!). И заметьте себе — от воздуха она сверху все еще закрыта еще твердым алюминиевым мылом!

Больше того — эти «мыла» с водой даже не смешиваются, и в своем составе химически связанной воды абсолютно не содержат. Это свойство, повсеместно используемое химиками, делает жирные кислоты идеальным экстрагентом для смешанных водных растворов металлических солей. Кроме всего прочего, эти «мыла» всплывают еще и в очередности, строго соответствующей ряду напряжений металлов. То бишь, пока не выйдет весь алюминий, кальций и магний так и останутся плавать. И это тоже еще не все! Ионы щелочных металлов здорово подвижны. Поэтому если теперь нагреть мыло с безводным хлоридом щелочного металла(а лучше их смесью), натрий или калий перейдут в мыло, поменявшись с алюминием, а тот уйдет в смесь хлоридов, давая очень легкоплавкую тройную эвтектику AlCl3-KCl-NaCl(при оптимальном процентном соотношении солей плавится всего при 70С!!!). И заметьте себе — от воздуха она сверху все еще закрыта еще твердым алюминиевым мылом!

(подробнее об экстракции алюминия через соли жирных и других органических кислот можно почитать здесь:

US patent 4415412,

«Экстракция металлов некоторыми органическими катионобменными реагентами», Э. Н. Меркин, Москва, 1968,

Н. Меркин, Москва, 1968,

а также, как всегда, спросить гугл на тему «стеарат(или, к примеру, пальмитат) алюминия» 🙂 )

Короче говоря, попаданец, выскочив из лохани, доливает в горшок с раствором хлорида алюминия раствора обычного натриевого мыла, отделяет всплывшее мыло алюминиевое, сушит, накладывает в широкий горшок поверх хорошо прокаленной смеси калийной и поваренной солей, греет на водяной бане и через некоторое время сует туда два электрода.

Придя с обеда, он обнаруживает на нижнем, стальном(а лучше свинцовом), долгожданный слой алюминия! Бинго!

Конечно, все вышеописанное довольно далеко от идеала экономичности. Электричества, соли и мыла нужно на первых порах очень много. Но потом, после оптимизации процесса, реактивы регенерируются, к тому же имеются сами по себе ценные побочные продукты — силикагель, оксид титана, шламы…

Но вот зато когда наконец продается с аукциона (буквально за мешок золота:)) первый алюминиевый котел, попаданец забывает обо всех пройденных терниях, и его маленькая мастерская чудес переходит на совершенно новый уровень этих самых чудес!

А это однозначно окупает все затраты.

Лидеры по производству алюминия

Как устроен мировой рынок алюминия?

В это трудно поверить, но всего 150 лет назад алюминий считался серебром из глины и был чрезвычайно дорогим металлом. Сегодня алюминий занимает второе место в мире по объемам потребления среди всех металлов, уступая лишь стали. В ближайшие десятилетия спрос на алюминий продолжит расти опережающими темпами. Новейшие разработки в автомобилестроении, стремительный рост городов, новые возможности использования алюминия в качестве замены меди в энергетике — эти и многие другие тенденции позволят крылатому металлу упрочить свою лидирующую позицию как ключевого конструктивного материала 21-го века.

Объём производства бокситов, глинозёма и алюминия в мире (млн тонн)

В 2014 году объем производства алюминия в мире достиг 54 млн тонн. По итогам года мировой алюминиевый рынок без учета Китая находился в дефиците, который составил 1,2 млн тонн.

По данным Международного алюминиевого института и агентства CRU, в первом полугодии 2015 года производство алюминия вне Китая выросло на 2,0% по сравнению с аналогичным периодом прошлого года – до 13 млн тонн.

Этот рост обеспечили в первую очередь страны Азии и Ближнего Востока. Южная и Северная Америка лидировали в снижении объемов производства.

На рынке Китая наблюдался серьезный переизбыток мощностей. В результате общие запасы алюминия в Китае по итогам первого полугодия 2015 года составили 2,65 млн тонн. Установленные мощности по производству алюминия в Китае за этот период выросли на 1 млн тонн – до 36,3 млн тонн.

Ключевым изменением на рынке со стороны предложения стал экспорт китайских алюминиевых полуфабрикатов. В первом полугодии 2015 года чистый экспорт такой продукции из Китая вырос на 47% по сравнению с аналогичным периодом прошлого года.

По оценкам экспертов, в результате роста экспорта китайских алюминиевых полуфабрикатов и роста объема производства вне Китая мировой алюминиевый рынок в 2015 году станет профицитным и объем профицита составит 277 тыс. тонн.

В 2014 году объем производства алюминия в мире достиг 54 млн тонн. По итогам года мировой алюминиевый рынок без учета Китая находился в дефиците, который составил 1,2 млн тонн.

По данным Международного алюминиевого института и агентства CRU, в первом полугодии 2015 года производство алюминия вне Китая выросло на 2,0% по сравнению с аналогичным периодом прошлого года – до 13 млн тонн.

Этот рост обеспечили в первую очередь страны Азии и Ближнего Востока. Южная и Северная Америка лидировали в снижении объемов производства.

На рынке Китая наблюдался серьезный переизбыток мощностей. В результате общие запасы алюминия в Китае по итогам первого полугодия 2015 года составили 2,65 млн тонн. Установленные мощности по производству алюминия в Китае за этот период выросли на 1 млн тонн – до 36,3 млн тонн.

История

В 1854 году французским учёным Анри Этьеном Сент-Клер Девилем (Sainte-Claire Deville), был открыт способ промышленного производства алюминия, основанный на вытеснении алюминия металлическим натрием из двойного хлорида натрия и алюминия NaCl•AlCl3. За 36 лет его применения, с 1855 по 1890 гг., способом Сент-Клер Девиля было получено 200 т металлического алюминия [3] .

В 1856 году на заводе братьев Тисье в Руане Девилль организовал первое промышленное предприятие по выпуску алюминия. При этом стоимость 1 кг алюминия сначала равнялась 300 франкам. Через несколько лет удалось снизить продажную цену до 200 франков за 1 кг, но все равно она оставалась исключительно высокой. Алюминий в это время употребляли почти как драгоценный металл для производства различных изделий. Изделия из этого металла даже пользовались популярностью благодаря своему белому цвету и приятному блеску. По мере совершенствования химических методов выделения алюминия цена на него с годами падала. Например, завод в Олбери (Англия) в середине 1880-х годов выпускал до 250 кг алюминия в день и продавал его по цене 30 шиллингов за кг, иными словами, цена его за 30 лет снизилась в 25 раз. Уже в середине XIX века некоторые химики указывали на то, что алюминий можно получать путем электролиза. В 1854 году Бунзен получил алюминий путем электролиза расплава хлористого алюминия. Для производства алюминия путём электролиза уже более 100 лет используется технология Эру-Холла [4] . Этот способ производства алюминия придумали независимо друг от друга француз Эру и американец Холл. Благодаря широкому распространению этого метода во всём мире, стало возможным производить алюминий в широких масштабах и цены на него упали в десятки раз.

Этот способ производства алюминия придумали независимо друг от друга француз Эру и американец Холл. Благодаря широкому распространению этого метода во всём мире, стало возможным производить алюминий в широких масштабах и цены на него упали в десятки раз.

Бокситовая руда – основа мирового производства алюминия

Непосредственно сам серебристый металл получают из глинозема. Это сырье представляет собой оксид алюминия (Аl2О3), получаемый с руд:

Самый распространенный источник получения исходного материала это бокситы, их и считают основной алюминиевой рудой.

Несмотря на уже более чем 130 летнюю историю открытия, понять происхождение алюминиевой руды до сих пор не удалось. Возможно, что попросту в каждом регионе сырье образовалось под воздействием определенных условий. И это создает затруднения, чтобы вывести одну универсальную теорию об образовании бокситов. Основных гипотез происхождения алюминиевого сырья три:

И это создает затруднения, чтобы вывести одну универсальную теорию об образовании бокситов. Основных гипотез происхождения алюминиевого сырья три:

- Они образовались вследствие растворения некоторых типов известняков, как остаточный продукт.

- Боксит получился в результате выветривания древних пород с дальнейшим их переносом и отложением.

- Руда является результатом химических процессов разложения железных, алюминиевых и титановых солей, и выпала как осадок.

Однако, алунитовые и нефелиновые руды образовывались в отличных условиях от бокситов. Первые формировались в условиях активной гидротермальной и вулканической деятельности. Вторые — при высоких температурах магмы.

Как результат, алуниты, в основном, имеют рассыпчатую пористую структуру. В их составе имеется до 40% различных оксидных соединений алюминия. Но, кроме собственно самой алюмниеносной руды в залежах, как правило, имеются добавки, что влияет на рентабельность их добычи. Считается выгодным разрабатывать месторождение при 50-ти процентном соотношении алунитов к добавкам.

Нефелины обычно представлены кристаллическими образцами, которые кроме алюминиевого оксида содержат добавки в виде различных примесей. Зависимо от состава, такой тип руды классифицируют по типам. Самые богатые имеют в своем составе до 90% нефелинов, второсортные 40-50%, если минералы беднее этих показателей, то не считается нужным вести их разработку.

Имея представления, о происхождении полезных ископаемых, геологическая разведка может довольно точно определить места нахождения залежей алюминиевых руд. Также условия формирования, влияющие на состав и структуру минералов, определяют способы добычи. Если месторождение считается рентабельным, налаживают его разработку.

Свойства алюминиевой руды

Боксит представляет собой сложное соединение оксидов алюминия, железа и кремния (в виде различных кварцев), титана, а также с небольшой примесью натрия, циркония, хрома, фосфора и прочих.

Самым важным свойством в производстве алюминия является «вскрываемость» бокситов. То есть насколько просто будет отделить от него ненужные кремниевые добавки, чтобы получить исходное сырье для выплавки металла.

То есть насколько просто будет отделить от него ненужные кремниевые добавки, чтобы получить исходное сырье для выплавки металла.

Основа получения алюминия – глинозем. Чтобы он образовался, руду перемалывают в мелкий порошок, и прогревают паром, отделяя большую часть кремния. И уже эта масса будет сырьем для выплавки.

Чтобы получить 1 тонну алюминия, потребуется около 4-5 тонн бокситов, с которых после обработки образуется около 2 тонн глинозема, а уже потом можно получить металл.

Основные запасы разведанных бокситов и крупнейшие производители алюминия.

Алюминий — лёгкий металл, который способен справляться почти со всеми металлами. Он также важный металл для авиации, машино-, судо-, вагоностроения. Вторая мировая война стала отправной точкой развития данной отрасли.

Главное сырьё для получения алюминия — бокситы, которые сосредоточены в 18 странах. Преимущественно это страны с жарким и влажным климатом. Но кроме бокситов имеются также заменители, которые на данный момент менее рентабельны. Это, например, алунит, анортозит, угольные отходы и горючие сланцы и другое сырьё.

Это, например, алунит, анортозит, угольные отходы и горючие сланцы и другое сырьё.

Технология разработки алюминиевых залежей. Способы добычи алюминиевой руды

При незначительной глубине залегания алюминиеносных пород их добыча ведется открытым способом. Но, сам процесс срезания пластов руды будет зависеть от ее вида, и структуры.

- Кристаллические минералы (чаще бокситы, или нефелины), снимают фрезерным способом. Для этого используются карьерные комбайны. Зависимо от модели такая машина может вести срез пласта толщиной до 600 мм. Толща породы разрабатывается постепенно, образуя после прохода одного слоя полки.

Это делается для безопасного положения кабины оператора и ходовых механизмов, которые в случае непредвиденного обвала будут находиться на безопасном расстоянии.

- Рыхлые алюминиевоносные породы исключают использование фрезерной разработки. Так как их вязкость забивает режущую часть машины. Чаще всего такие типы пород могут срезать при помощи карьерных экскаваторов, которые тут же грузят руду на самосвалы, для дальнейшей транспортировки.

Транспортирование сырья — это отдельная часть всего процесса. Обычно обогатительные комбинаты по возможности стараются возводить неподалеку от разработок. Это позволяет использовать ленточные транспортеры для подачи руды на обогащение. Но, чаще изъятое сырье перевозят самосвалами. Следующий этап, обогащение и подготовка породы для получения глинозема.

- Руду при помощи ленточного транспортера перемещают в цех подготовки сырья, где может использоваться насколько дробильных аппаратов, измельчающих минералы поочередно до фракции приблизительно в 110 мм.

- Второй участок подготовительного цеха осуществляет подачу подготовленной руды, и дополнительных добавок на дальнейшую переработку.

- Следующий этап подготовки, это спекание породы в печах.

Также на этом этапе, возможна обработка сырья выщелачиванием крепкими щелочами. Результатом становится жидкий алюминатный раствор (гидрометаллургическая обработка).

- Алюминатный раствор проходит стадию декомпозиции.

На данном этапе получают алюминатную пульпу, которую в свою очередь отправляют на сепарацию, и выпаривание жидкой составляющей.

На данном этапе получают алюминатную пульпу, которую в свою очередь отправляют на сепарацию, и выпаривание жидкой составляющей. - После чего данную массу очищают от ненужных щелочей, и направляют на прокалку в печах. В результате такой цепочки образуется сухой глинозем необходимый для получения алюминия путем гидролизной обработки.

Сложный технологический процесс требует большого количества топлива, и известняка, а также электроэнергии. Это является основным фактором расположения алюминиевых комбинатов – возле хорошей транспортной развязки, и нахождения рядом залежей необходимых ресурсов.

Однако существует и шахтный способ извлечения, когда порода из пластов вырубается по принципу добычи каменного угля. После чего руду отправляют на подобные производства по обогащению, и извлечению алюминия.

Одна из самых глубоких «алюминиевых» штолен находится на Урале в России, ее глубина достигает 1550 метров!

Страны лидеры по добыче алюминиевых руд

Основные месторождения алюминия сосредоточены в регионах с тропическим климатом, а большая часть 73% залежей приходятся на всего 5 стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. Из них самые богатые запасы имеет Гвинея более 5 млрд. тонн (28%от мировой доли).

Из них самые богатые запасы имеет Гвинея более 5 млрд. тонн (28%от мировой доли).

Если разделить запасы и объемы по добыче, то можно получить следующую картину:

1-е место – Африка (Гвинея).

2-е место – Америка.

4-е место – Австралия.

Пятерка лидеров стран по добыче алюминиевой руды представлена в таблице

| Страна | Объемы добычи млн. тонн |

| Китай | 86,5 |

| Австралия | 81,7 |

| Бразилия | 30,7 |

| Гвинея | 19,7 |

| Индия | 14,9 |

Также к основным добытчикам алюминиевых руд относятся: Ямайка (9,7 млн. т.), Россия (6,6), Казахстан (4,2), Гайана (1,6).

Примечания

Социология Продолжительность жизни · Качество жизни · Человеческий потенциал · Общее счастье · Зарплата (средняя) · Неравенство доходов · Умышленные убийства · Самоубийства · Возраст сексуального согласия · Совершеннолетие · Заключённые · Благотворительность · Потребление: алкоголя (пива) · сигарет · кофе · автомобилей Образование Образование · Грамотность · Среднее образование · Чтение · Математика и естествознание · Компьютерная грамотность Информационные технологии Индекс развития ИКТ · Список стран по числу используемых мобильных телефонов · Список стран по числу пользователей Интернета · Список стран по числу пользователей широкополосного Интернета · Список стран по числу компьютеров на 1000 человек Бизнес Экономика Лёгкость ведения бизнеса · Инновации · Количество патентов · Производство и добыча: нефти · газа · угля · урана · электроэнергии · автомобилей · железной руды · стали · чугуна · бокситов · меди · алюминия · цинка · марганца · висмута · цемента · целлюлозы · бумаги и картона · пшеницы · ржи · риса · ячменя · гречихи · кукурузы · картофеля · молока · рыбы · вина · яблок · Потребление: нефти · Транспорт: железные дороги · автодороги · трубопроводы · внутренние водные пути · морские перевозки · аэропорты · метро Макроэкономика Глобальная конкурентоспособность · ВВП (номинал): на человека · ВВП (ППС): на человека, прогноз · Бюджет · Внешний долг · Золотовалютные резервы · Золотой запас · Запасы нефти · Запасы газа · Запасы угля · Запасы урана · Баланс текущих операций · Торговый баланс · Экспорт · Импорт · Экономическая сложность Политика, Армия, Космонавтика Великие державы · Экономическая свобода · Свобода слова · Демократия · Недееспособность государств · Миролюбие · Вооруженные силы · Военный бюджет · «Ядерный клуб» · «Космический клуб» · Спутники · Космонавты · Полиция · Врачи Экология Экологическая эффективность · Эмиссия СО2 · Эмиссия СО2 на человека

Разработка месторождений алюминиевых руд в России

В нашей стране есть несколько богатых залежей алюминиевых руд, сосредоточенных на Урале, и в Ленинградской области. Но, основным способом добычи бокситов у нас, является более трудоемкий закрытый шахтный метод, которым извлекают около 80% от общей массы руд в России.

Но, основным способом добычи бокситов у нас, является более трудоемкий закрытый шахтный метод, которым извлекают около 80% от общей массы руд в России.

Лидеры по разработке месторождений – акционерное общество «Севуралбокситруда», АО Бакситогорский глинозем, Южно-Уральские бокситовые рудники. Однако их запасы исчерпываются. Вследствие чего России приходится импортировать около 3 млн. тонн глинозема в год.

| Месторождение | Запасы |

| Красная Шапочка (Урал) | На 19 лет добычи |

| Горностайское и Горностайско-Краснооктябрьское | На 18 лет добычи |

| Блиново-Каменское | 10 лет |

| Кургазское | 10 лет |

| Радынский карьер | 7 лет |

В общей сложности на территории страны разведано 44 месторождения различных алюминиевых руд (бокситов, нефелинов), которых по оценкам, должно хватить на 240 лет, при такой интенсивности добычи как сегодня.

Импорт глинозема обусловлен низким качеством руды в залежах, например, на месторождении Красная Шапочка добывают боксит с 50% глиноземным составом, тогда как в Италии извлекают породу с 64% оксида алюминия, а в Китае 61%.

Применение алюминиевой руды

В основном до 60% рудного сырья используется для получения алюминия. Однако богатый состав позволяет извлекать из него, и другие химические элементы: титан, хром, ванадий и прочие цветные металлы, необходимые в первую очередь в качестве легирующих добавок для улучшения качеств стали.

Как вспоминалось выше технологическая цепочка получения алюминия обязательно проходит через стадию образования глинозема, который также используют в качестве флюсов в черной металлургии.

Богатый состав элементов в алюминиевой руде используется и для производства минеральной краски. Также способом плавки производится глиноземный цемент – быстро застывающая прочная масса.

Еще один материал, получаемый из бокситов – электрокорунд. Его получают путем плавления руды в электропечах. Это очень твердое вещество, уступающее только алмазу, что делает его востребованным в качестве абразива.

Его получают путем плавления руды в электропечах. Это очень твердое вещество, уступающее только алмазу, что делает его востребованным в качестве абразива.

Также в процессе получения чистого металла образуются отходы – красный шлам. Из него извлекают элемент – скандий, который применяется в производстве алюминиево-скандиевых сплавов, востребованных в автомобильной промышленности, ракетостроении, выпуске электроприводов, и спортивного оборудования.

Аэрокосмическая промышленность

Алюминий также является очень важным металлом для аэрокосмической промышленности. Его способность обеспечивать алюминиевым конструкциям малый вес помогает снижать вес самолетов, что дает возможность авиакомпаниям экономить деньги на реактивном топливе. Поскольку реактивное топливо является главной статьей стоимости для авиаперевозчиков, это толкает их продолжать искать пути снижения веса пассажирских самолетов. Это означает, что необходимо продолжать замену тяжелых компонентов на более легкие из алюминиевых сплавов.

Альтернатива алюминиевым рудам

Развитие современного производства требует все больших объемов алюминия. Однако не всегда рентабельно разрабатывать месторождения, или импортировать глинозем из-за границы. Поэтому все чаще используется выплавка металла с использованием вторичного сырья.

Например, такие страны как США, Япония, Германия, Франция, Великобритания в основном производят вторичный алюминий, по объемам составляющий до 80% от общемировой выплавки.

Вторичный металл обходится намного дешевле, в сравнении с первичным, для получения которого тратится 20000 кВт энергии/1 тонну.

На сегодня алюминий, получаемый с различных руд, один из востребованных материалов позволяющих получать прочные и легкие изделия, не поддающиеся коррозии. Альтернатив металлу пока не найдено, и в ближайшие десятилетия объемы добычи руды, и выплавки будут только расти.

Электрические автомобили

Электрические автомобили в настоящее время являются весьма дорогими, главным образом из-за высокой стоимости батарей. Именно поэтому важно сделать электрические автомобили как можно более энергетически эффективными. Снижение веса – это один из самых очевидных путей повышения энергетической эффективности любого автомобиля, в том числе, электрических автомобилей.

Именно поэтому важно сделать электрические автомобили как можно более энергетически эффективными. Снижение веса – это один из самых очевидных путей повышения энергетической эффективности любого автомобиля, в том числе, электрических автомобилей.

Материал, который применяют для снижения веса, является часто немного более дорогим, более тяжелые классические материалы. Установлено, что электрический автомобиль класса VW Golf может быть сделан на 184 кг легче, если применять алюминий вместо стали. Общая стоимость алюминиевого электрического автомобиля составила бы на 635 евро меньше, чем стальной электрический автомобиль.

Кроме того, анализ жизненного цикла полностью стальных и полностью алюминиевых электрических автомобилей показывает, что алюминиевые электрические автомобили за свой жизненный цикл выделяют парниковых газов на 1,5 тонны меньше, чем стальные электрические автомобили. Этот жизненный цикл включает изготовление, пробег 150000 км и утилизацию.

Как производят алюминий

Все об алюминии

Несмотря на то, что алюминий является самым распространенным металлом на планете, чистый алюминий в природе не встречается. Атомы алюминия легко связываются с другими металлами, образуя соединения. В то же время алюминий невозможно выделить, просто расплавив соединения в печи, как, например, железо. Процесс производства алюминия намного сложнее и требует огромного количества электроэнергии. По этой причине алюминиевые заводы всегда строятся вблизи источников энергии, как правило, гидроэлектростанций, которые не загрязняют окружающую среду. Но давайте начнем с самого начала.

Атомы алюминия легко связываются с другими металлами, образуя соединения. В то же время алюминий невозможно выделить, просто расплавив соединения в печи, как, например, железо. Процесс производства алюминия намного сложнее и требует огромного количества электроэнергии. По этой причине алюминиевые заводы всегда строятся вблизи источников энергии, как правило, гидроэлектростанций, которые не загрязняют окружающую среду. Но давайте начнем с самого начала.

- Добыча бокситов

- Производство глинозема

- Криолит

- Производство алюминия

- Литейный дом

- Новые технологии

- Переработка

Ничто не возникает готовым к использованию ».

Александр Герцен

Русский публицист и писатель

Добыча бокситов

Процесс производства алюминия можно разделить на три этапа; из земли добывают первые бокситы, содержащие алюминий. Во-вторых, бокситы перерабатываются в глинозем или оксид алюминия, и, наконец, на третьем этапе чистый алюминий производится с помощью электролитического восстановления — процесса, в котором оксид алюминия расщепляется на компоненты с помощью электрического тока. Около 4-5 тонн бокситов перерабатываются в 2 тонны глинозема, из которых можно получить около 1 тонны алюминия.

Во-вторых, бокситы перерабатываются в глинозем или оксид алюминия, и, наконец, на третьем этапе чистый алюминий производится с помощью электролитического восстановления — процесса, в котором оксид алюминия расщепляется на компоненты с помощью электрического тока. Около 4-5 тонн бокситов перерабатываются в 2 тонны глинозема, из которых можно получить около 1 тонны алюминия.

В мире существует несколько полезных ископаемых, из которых можно получить алюминий, но наиболее распространенным сырьем является боксит. Бокситы – это минералы, состоящие в основном из оксида алюминия, смешанного с некоторыми другими минералами. Бокситы считаются качественными, если они содержат более 50% оксида алюминия.

Запасы бокситов

Подтвержденные мировые запасы бокситов оцениваются в 18,6 миллиардов тонн. При нынешнем уровне добычи этого должно хватить более чем на сто лет.

Существует множество разновидностей бокситов. По структуре они могут быть сплошными и плотными или рассыпчатыми. Обычный цвет кирпично-красный, огненно-красный или коричневый из-за оксида железа. Если содержание железа низкое, бокситы могут быть серыми или белыми. Но встречаются и желтые, темно-зеленые и даже разноцветные бокситы с голубоватыми, пурпурными, красными и черными оттенками.

По структуре они могут быть сплошными и плотными или рассыпчатыми. Обычный цвет кирпично-красный, огненно-красный или коричневый из-за оксида железа. Если содержание железа низкое, бокситы могут быть серыми или белыми. Но встречаются и желтые, темно-зеленые и даже разноцветные бокситы с голубоватыми, пурпурными, красными и черными оттенками.

Крупнейшие производители бокситов в мире, 2014 г.

Наиболее распространенным способом добычи бокситов является использование карьеров. С помощью специального оборудования с поверхности срезается один слой за другим, а затем порода транспортируется в другое место для дальнейшей обработки. Однако есть места, где алюминиевую руду приходится добывать глубоко под землей, и для ее добычи необходимо построить подземные шахты. Одна из самых глубоких шахт — Черемховская-Глубокая на Урале в России, ее стволы проходят на глубину 1550 метров.

Однако есть места, где алюминиевую руду приходится добывать глубоко под землей, и для ее добычи необходимо построить подземные шахты. Одна из самых глубоких шахт — Черемховская-Глубокая на Урале в России, ее стволы проходят на глубину 1550 метров.

Производство глинозема

Следующим этапом производственной цепочки является переработка бокситов в глинозем, или оксид алюминия – Al 2 O 3 , – белый порошок. Наиболее распространенным процессом производства глинозема из бокситов является процесс Байера, который был впервые обнаружен более 100 лет назад, но широко используется и сегодня. Около 90% глиноземных заводов в мире используют процесс Байера. Он очень эффективен, но его можно использовать только на высококачественных бокситах с довольно низким содержанием примесей, особенно кремния.

Принцип процесса Байера заключается в следующем: кристаллизованный гидрат алюминия, находящийся в бокситах, легко растворяется в концентрированной каустической соде (NaOH) при высоких температурах, а при понижении температуры и повторном увеличении концентрации раствора гидрат алюминия кристаллизуется, но остальные элементы, содержащиеся в боксите (так называемый балласт), либо не растворяются, либо перекристаллизовываются и оседают на дно задолго до кристаллизации гидрата алюминия.

Красный шлам представляет собой густую красно-коричневую пасту, состоящую из соединений кремния, железа, титана и других. Его утилизируют на специальных изолированных площадках, называемых шламоотвалами. Площадки шламоотвала предназначены для предотвращения просачивания щелочи, содержащейся в шламе, в грунтовые воды. После засыпки шламоотвала территорию можно рекультивировать, засыпав ее песком, пеплом или грязью и посадив там определенные виды деревьев и растений. Хотя на полную рекультивацию могут уйти годы, в итоге территория вернется в исходное состояние.

Многие специалисты не считают красный шлам отходами, поскольку его можно использовать в качестве сырья. Например, из него можно получить скандий, а затем использовать его в алюминиево-скандиевых сплавах. Скандий придает алюминиевым сплавам особую прочность, и такие сплавы можно использовать в автомобилях, ракетах, спортивном инвентаре и в производстве электрических проводов.

Красный шлам также можно использовать в производстве чугуна, бетона и редкоземельных металлов.

Крупные частицы гидрата алюминия можно относительно легко отфильтровать из раствора. Затем их промывают водой, сушат и прокаливают, то есть нагревают для удаления воды. Выходом этого процесса является глинозем.

Нефелин

Бокситы являются наиболее распространенным сырьем для производства глинозема, но не единственным. Глинозем также можно получить из нефелина. Нефелин встречается в виде апатито-нефелиновой породы (апатит — оксид кальция и фосфора). В процессе производства глинозема из нефелина также образуются побочные продукты: сода, поташ (материал, используемый в строительстве, производстве некоторых химических веществ, пищевой промышленности и т. д.) и редкий металл галлий. Отходы производства, белый шлам, могут быть использованы для производства высококачественного цемента. Для производства 1 тонны глинозема требуется 4 тонны нефелина и 7,5 тонн известняка 9.

Глинозем имеет неограниченный срок годности, но его необходимо хранить в правильных условиях, так как он при первой же возможности впитает влагу, поэтому производители глинозема предпочитают отправлять его на плавильные заводы как можно скорее. Первый глинозем укладывается в штабели весом до 30 000 тонн. В итоге таким образом строится своего рода слоеный пирог высотой 10-12 метров. Затем куча разрезается и загружается в железнодорожные вагоны по 60-75 тонн в вагоне (в зависимости от типа вагона) для отправки на плавильные заводы.

Существует еще один, гораздо менее распространенный метод получения глинозема. Это называется спеканием. Идея состоит в том, чтобы делать твердые материалы из порошков при высокой температуре. Бокситы спекаются с содой и известью. Последние два элемента связывают кремнезем в нерастворимые силикаты, которые затем можно легко отделить от глинозема. Процесс спекания более энергоемкий, чем процесс Байера, но с его помощью можно получать глинозем из бокситов с высоким содержанием токсичных примесей кремнезема.

Криолит

Ивиттууит

Одно из немногих природных месторождений криолита на Земле находится в городе Ивитууит в Гренландии. Он был открыт в 1799 году. Добыча криолита прекратилась в 1987 году, когда был разработан процесс производства искусственного криолита. Позднее криолит был обнаружен в Ильменских горах на Южном Урале (в Миассе) и в Колорадо, США.

Глинозем является непосредственным источником алюминия в процессе производства алюминия, но для создания подходящей среды для электролиза необходим еще один компонент, и этим компонентом является криолит. Это редкий природный минерал фтора, который из-за его дефицита в естественной форме был получен искусственно. В современном металлургическом производстве криолит получают путем смешивания плавиковой кислоты с гидроксидом алюминия и содой.

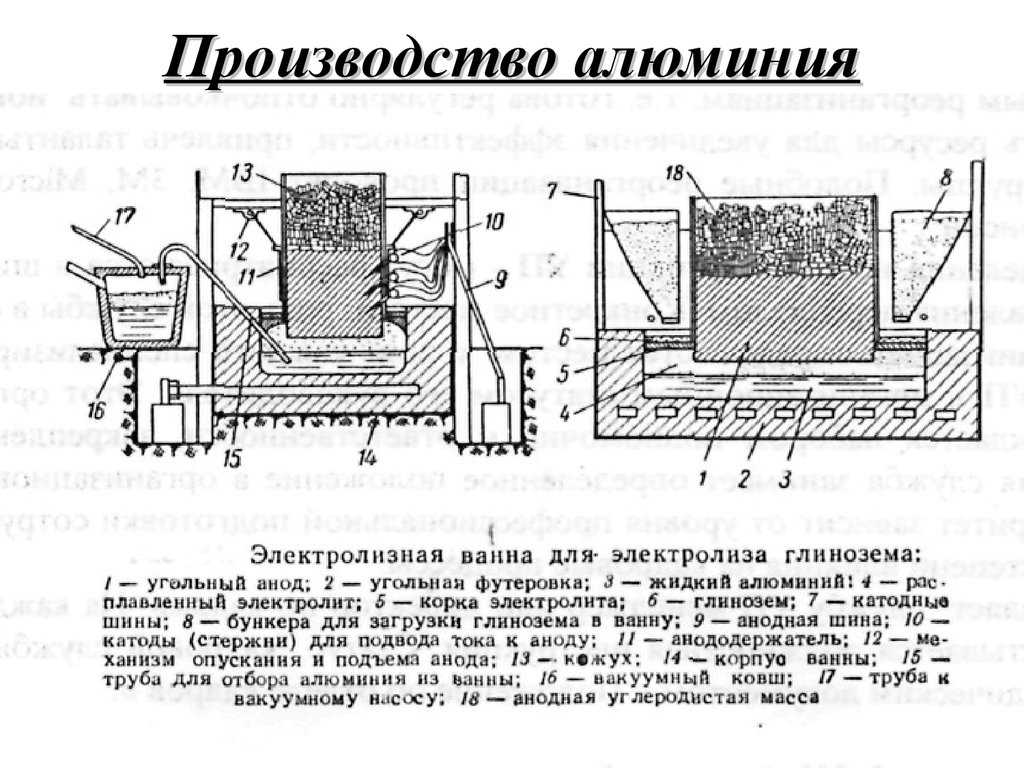

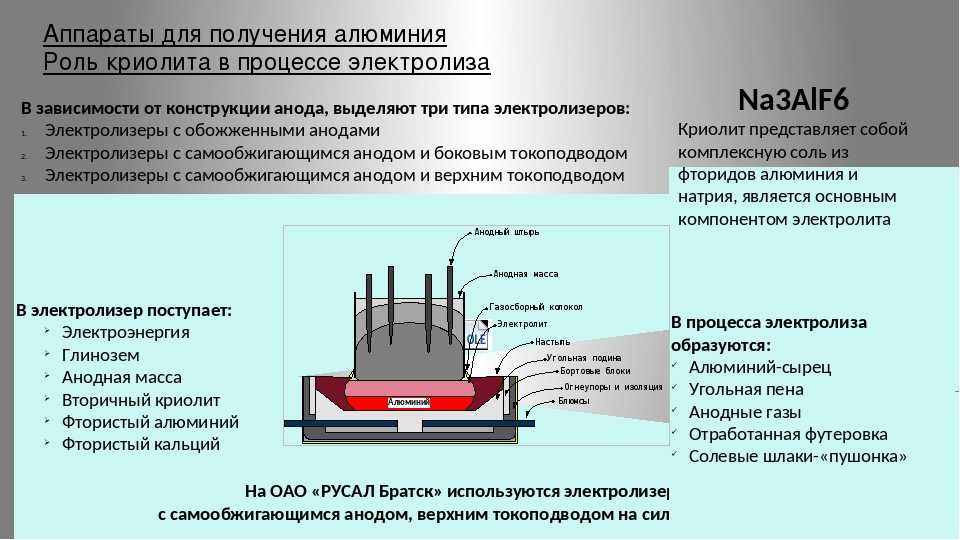

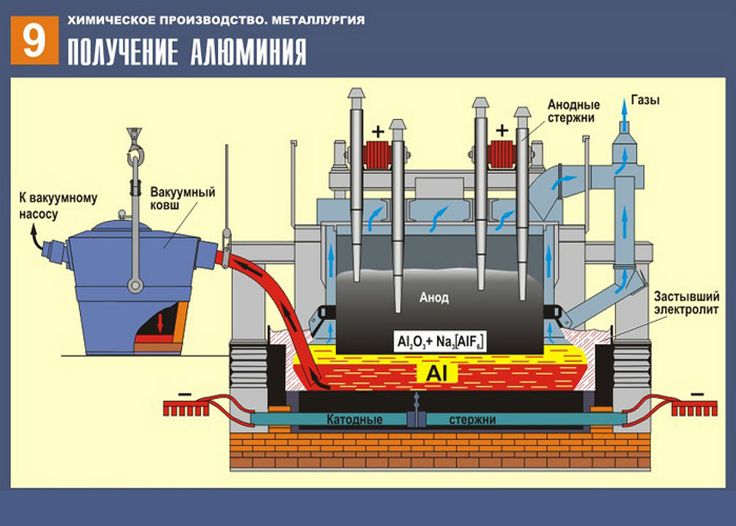

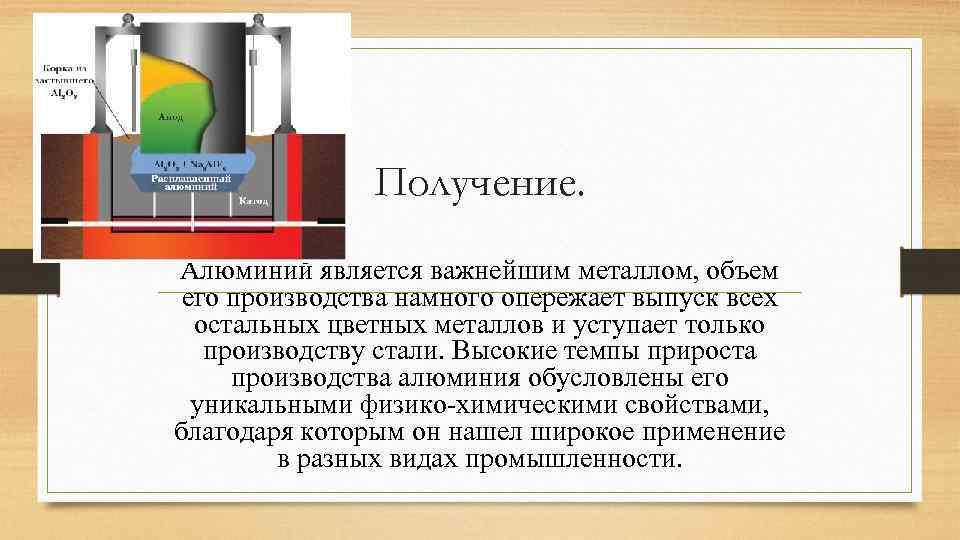

Производство алюминия

Итак, мы добыли боксит, сделали из него глинозем и накопили криолит, и теперь все готово к последнему этапу: электролитическому восстановлению для получения алюминия.

Ток для производства алюминия

Для запуска двигателя автомобиля необходим ток 300-350А в течение 30 секунд. Это в 1000 раз меньше, чем требуется одной ячейке редуктора на постоянной основе.

В каждом электролизере алюминий производится из глинозема в процессе электролитического восстановления. Вся ячейка заполнена расплавленным криолитом, создающим проводящую среду при температуре 950°С. Дно ячейки работает как катод, а роль катода играют специальные криолито-углеродные блоки длиной 1,5 метра и шириной 0,5 метра, которые опускают в ячейку. Эти блоки выглядят как массивные молотки.

Вся ячейка заполнена расплавленным криолитом, создающим проводящую среду при температуре 950°С. Дно ячейки работает как катод, а роль катода играют специальные криолито-углеродные блоки длиной 1,5 метра и шириной 0,5 метра, которые опускают в ячейку. Эти блоки выглядят как массивные молотки.

Каждые тридцать минут автоматическая система подачи глинозема сбрасывает в электролизер новую порцию глинозема. Электрический ток, протекающий через ячейку, разрушает связь между алюминием и кислородом, в результате чего алюминий оседает на дно ячейки и образует слой толщиной 10-15 см, а кислород связывается с углеродом в анодных блоках с образованием углекислого газа. .

Два-четыре раза в день алюминий извлекают из электролизера специальными вакуумными ковшами. В криолитовой корке, образующейся на поверхности восстановительной камеры, пробивают отверстие, затем через отверстие опускают трубу. По этой трубе в ведро засасывается жидкий алюминий, из которого заранее откачивается весь воздух. В среднем из каждой электролизера извлекается около 1 тонны металла, а вакуумный ковш может вместить 4 тонны расплавленного алюминия. Как только ведро наполнится, его отвезут в литейный двор.

В среднем из каждой электролизера извлекается около 1 тонны металла, а вакуумный ковш может вместить 4 тонны расплавленного алюминия. Как только ведро наполнится, его отвезут в литейный двор.

На каждую тонну произведенного алюминия выбрасывается 280 000 кубометров газа. По этой причине каждая электролизер, независимо от ее конструкции, оснащена системой газоудаления, которая улавливает выделяющиеся в процессе восстановления газы и направляет их на установку газоочистки. Современные системы очистки сухих газов используют глинозем для фильтрации токсичных соединений фтора из газов. Таким образом, прежде чем использовать в производстве алюминия, глинозем сначала используется для обработки газов, выбрасываемых при более раннем производстве алюминия. Так что в каком-то смысле это замкнутый круг.

Процесс восстановления алюминия требует огромного количества электроэнергии, поэтому важно использовать возобновляемые источники энергии, не загрязняющие окружающую среду. Наиболее распространенным возобновляемым источником энергии являются гидроэлектростанции, поскольку они могут выдавать необходимую мощность, не загрязняя атмосферу. Например, в России 95% алюминиевых заводов получают электроэнергию от гидроэлектростанций. Однако в мире есть места, где по-прежнему доминирует угольная генерация, например, в Китае, 93% производства алюминия получают энергию от электростанций, работающих на угле. При использовании гидроэлектроэнергии в атмосферу выбрасывается всего 4 тонны углекислого газа на каждую тонну произведенного алюминия, а при использовании угольной генерации выбрасывается в пять раз больше углекислого газа на каждую тонну произведенного алюминия, или 21,6 тонны. углекислый газ.

Наиболее распространенным возобновляемым источником энергии являются гидроэлектростанции, поскольку они могут выдавать необходимую мощность, не загрязняя атмосферу. Например, в России 95% алюминиевых заводов получают электроэнергию от гидроэлектростанций. Однако в мире есть места, где по-прежнему доминирует угольная генерация, например, в Китае, 93% производства алюминия получают энергию от электростанций, работающих на угле. При использовании гидроэлектроэнергии в атмосферу выбрасывается всего 4 тонны углекислого газа на каждую тонну произведенного алюминия, а при использовании угольной генерации выбрасывается в пять раз больше углекислого газа на каждую тонну произведенного алюминия, или 21,6 тонны. углекислый газ.

Углекислый газ

За один солнечный день один гектар леса потребляет из атмосферы 120-280 кг углекислого газа и выделяет 180-200 кг кислорода.

Литейный цех

Расплавленный алюминий транспортируется в ведрах в литейный цех плавильного завода. На этой стадии металл еще содержит много железа, кремния, меди и других элементов. Однако даже самые незначительные количества примесей могут резко повлиять на свойства алюминия, поэтому в литейном цехе все примеси удаляются путем переплавки алюминия в специальной печи при температуре 800 o С. Полученный чистый алюминий отливается в специальные формы, где он может затвердеть.

На этой стадии металл еще содержит много железа, кремния, меди и других элементов. Однако даже самые незначительные количества примесей могут резко повлиять на свойства алюминия, поэтому в литейном цехе все примеси удаляются путем переплавки алюминия в специальной печи при температуре 800 o С. Полученный чистый алюминий отливается в специальные формы, где он может затвердеть.

Самые маленькие алюминиевые слитки, часто называемые чушками, весят от 6 до 22,5 кг. Когда клиенты получают алюминий, доставленный им в болванках, они переплавляют его, добавляют любые необходимые компоненты, а затем перерабатывают их в форме, необходимой для их целей.

Самые крупные слитки, 30-тонные слябы длиной 11,5 метров, изготавливаются в специальных изложницах, заглубленных на глубину до 13 метров в землю. Горячий алюминий заливают в такую форму в течение двух часов, при этом сляб «растет» в форме, как сосулька, только снизу вверх. По мере литья сляб охлаждается водой и, как только процесс литья завершен, сляб готов к отгрузке. Затем плиты обычно раскатывают в тонкие листы, которые затем используются при производстве фольги, банок для напитков или панелей кузова автомобиля.

Затем плиты обычно раскатывают в тонкие листы, которые затем используются при производстве фольги, банок для напитков или панелей кузова автомобиля.

Алюминиевые заготовки длиной 7 метров используются для изготовления прессований – это когда заготовка проталкивается через отверстие необходимой формы. Экструзия — это процесс, используемый для изготовления подавляющего большинства алюминиевых изделий.

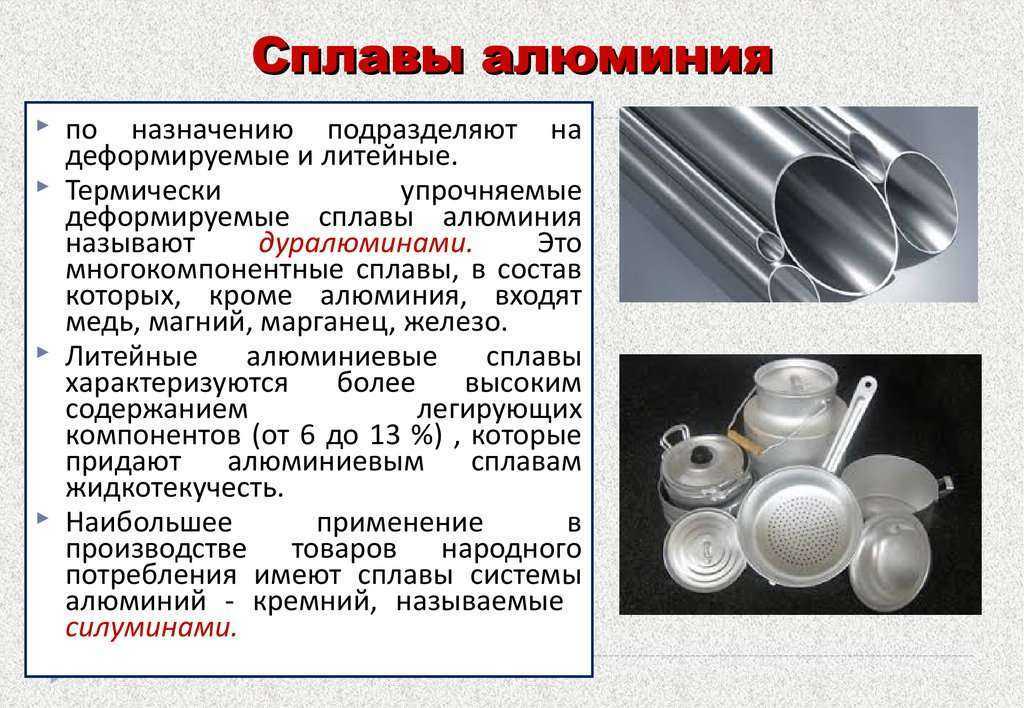

В литейном цехе алюминию придают не только необходимую форму, но и необходимый химический состав. Дело в том, что чистый алюминий используется гораздо реже, чем алюминиевые сплавы.

Алюминиевые сплавы получают путем смешивания алюминия с различными другими металлами (так называемыми легирующими элементами). Одни повышают прочность алюминия, другие делают его более плотным, третьи изменяют его теплопроводные свойства и т. д. Распространенными легирующими элементами являются бор, железо, кремний, магний, марганец, медь, никель, свинец, титан, хром, цинк, цирконий, литий, скандий, серебро и другие. Кроме того, в состав алюминиевых сплавов могут входить десятки других легирующих элементов, таких как стронций, фосфор и другие, поэтому общее количество возможных сплавов весьма внушительно. Сегодня в промышленности используется более 100 алюминиевых сплавов.

Кроме того, в состав алюминиевых сплавов могут входить десятки других легирующих элементов, таких как стронций, фосфор и другие, поэтому общее количество возможных сплавов весьма внушительно. Сегодня в промышленности используется более 100 алюминиевых сплавов.

Новые технологии

Производители алюминия постоянно совершенствуют свои производственные процессы, чтобы добиться максимального качества при минимальных затратах и воздействии на окружающую среду. Уже разработаны электролизеры, работающие на ток 400 и 500 кА, модернизируются электролизеры старого поколения.

Одной из самых передовых технологий, над которой сегодня работают производители алюминия, является процесс инертного анода. Это уникальный революционный процесс, который может позволить производителям алюминия полностью отказаться от использования угольных анодов. Инертный анод потенциально можно использовать до бесконечности, но, что наиболее важно, процесс восстановления на основе инертного анода выбрасывает в атмосферу не углекислый газ, а чистый кислород. Один звонок инертного анода может произвести столько кислорода, сколько 70 гектаров леса. В настоящее время процесс инертного анода разрабатывается в секрете и проходит промышленные испытания, но кто знает, может быть, в ближайшем будущем он превратит алюминиевую промышленность в легкие нашей планеты.

Один звонок инертного анода может произвести столько кислорода, сколько 70 гектаров леса. В настоящее время процесс инертного анода разрабатывается в секрете и проходит промышленные испытания, но кто знает, может быть, в ближайшем будущем он превратит алюминиевую промышленность в легкие нашей планеты.

Переработка

Одним из важных свойств алюминия является то, что он сохраняет свои свойства после обработки, что означает, что изделия из алюминия могут быть переработаны в новые изделия. Это помогает сохранить колоссальное количество энергии, которое необходимо использовать для производства первичного алюминия.

По оценкам Международного института алюминия, с 1880 года в мире было произведено почти миллиард тонн алюминия, и три четверти этого количества все еще используются сегодня. Около 35 % используется в зданиях и сооружениях, 30 % — в электрических кабелях и оборудовании и 30 % — в транспорте.

Здания и сооружения

Кабели электрические

Транспорт

Алюминиевый лом собирают по всему миру. В быту это в основном алюминиевые банки из-под напитков. Было подсчитано, что 1 кг переработанных пустых банок из-под напитков экономит 8 кг бокситов, 4 кг различных фторидов и 14 кВт/ч электроэнергии. Кроме того, переработка алюминия значительно снижает негативное воздействие постоянно расширяющихся свалок на окружающую среду. По мере того, как идея экологической ответственности набирает все большую популярность, раздельная переработка мусора становится все более популярной во всем мире.

В быту это в основном алюминиевые банки из-под напитков. Было подсчитано, что 1 кг переработанных пустых банок из-под напитков экономит 8 кг бокситов, 4 кг различных фторидов и 14 кВт/ч электроэнергии. Кроме того, переработка алюминия значительно снижает негативное воздействие постоянно расширяющихся свалок на окружающую среду. По мере того, как идея экологической ответственности набирает все большую популярность, раздельная переработка мусора становится все более популярной во всем мире.

Алюминиевые банки — один из самых перерабатываемых продуктов в мире. Примерно через 6 недель после использования алюминиевые банки снова появляются на полках магазинов

Каждый год в мире производится 220 миллиардов банок для напитков, 90% из них перерабатываются в Европе, и часто эти банки перерабатываются, а полученный из них алюминий используется для изготовления новых алюминиевых банок. Это одна из причин, по которой алюминиевые банки для напитков часто называют вечным продуктом. Но все может быть переработано: автомобильные детали, использованная алюминиевая фольга для приготовления пищи, велосипедные рамы, что угодно, если это сделано из алюминия, его можно переработать.

Но все может быть переработано: автомобильные детали, использованная алюминиевая фольга для приготовления пищи, велосипедные рамы, что угодно, если это сделано из алюминия, его можно переработать.

Фото: © Shutterstock и © Русал.

Процесс производства алюминия | Comhan Aluminium

Как производится алюминий? Какое сырье используется и какие процессы необходимы для превращения сырья в чистый алюминий?

Прочитайте здесь все о процессе производства алюминия, от А до Я. На этой странице вы можете найти информацию о:

- добыче сырья;

- процесс электролиза, используемый для превращения сырья в алюминий;

- потребление энергии при производстве алюминия;

- отходы и выбросы, образующиеся в процессе производства.

Основа: боксит

Прежде чем мы рассмотрим реальный производственный процесс, полезно знать, с чего он начинается: с добычи. Алюминий добывают из бокситов. Бокситы — это название руды, в которой содержится от 30 до 54% оксида алюминия. Из-за того, что алюминий имеет тенденцию связываться с кислородом, в природе встречается очень мало чистого алюминия. Алюминий доступен только в форме оксида, т.е. металла, связанного с кислородом. Этот оксид алюминия должен быть извлечен из вышеупомянутого боксита.

Из-за того, что алюминий имеет тенденцию связываться с кислородом, в природе встречается очень мало чистого алюминия. Алюминий доступен только в форме оксида, т.е. металла, связанного с кислородом. Этот оксид алюминия должен быть извлечен из вышеупомянутого боксита.

Бокситы в основном добываются в (суб)тропических районах, поскольку этот боксит содержит наибольшее количество глинозема. Глинозем — это название чистого оксида алюминия. Добыча глинозема из бокситов обычно происходит в непосредственной близости от места добычи бокситов, чтобы сэкономить на транспортных расходах.

Из бокситов в глинозем

Глинозем извлекают из бокситов с помощью так называемого процесса Байера, названного в честь изобретателя процесса Карла Байера (в 1887 г.). Большое количество бокситов тонко измельчается. Затем этот боксит выливают в большой контейнер, в который постепенно добавляют нагретую каустическую соду. Каустическая сода представляет собой раствор едкого натра и воды. Каустическая сода растворяет оксид алюминия, содержащийся в бокситах. Остальные элементы бокситов не растворяются.

Остальные элементы бокситов не растворяются.

Жидкая смесь едкого натра и растворенного алюминия называется «шламом». Оставшееся вещество из бокситов называется «красный шлам». Шлам отделяют от красного шлама с помощью фильтров. Красный шлам утилизируется как отходы. Затем суспензия охлаждается и переносится в отстойники, также называемые осадителями. Затем в жидкости образуются маленькие белые кристаллы, которые падают на дно. Оттуда они перекачиваются в другой резервуар, где кристаллы могут продолжать расти.

Затем кристаллы помещают в печь, где они превращаются в оксид алюминия при температуре 1000 ℃. Этот глинозем выглядит как мелкий белый порошок и может быть подвергнут дальнейшей обработке для получения чистого алюминия.

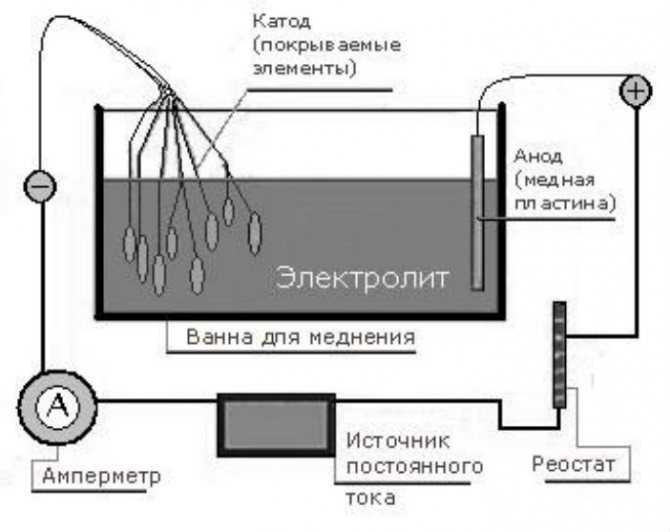

Процесс электролиза

Глинозем транспортируется на первичные плавильные заводы или алюминиевые заводы. Часто они располагаются там, где можно производить дешевую и относительно чистую энергию. Эти первичные плавильные заводы превращают глинозем в чистый алюминий, используя так называемый процесс Холла-Эру. Этот процесс назван в честь двух изобретателей, которые придумали этот процесс примерно в 1886 году, не сотрудничая друг с другом.

Этот процесс назван в честь двух изобретателей, которые придумали этот процесс примерно в 1886 году, не сотрудничая друг с другом.

Глинозем состоит из алюминия и кислорода, и целью процесса Холла-Эру является их разделение. Глинозем заливают в восстановительную емкость. Этот контейнер заполняется криолитом фторидной соли, который затем нагревается до температуры 1000 ℃. Внутренняя часть контейнера покрыта графитом. Также в контейнере висят два угольных анодных блока.

Между анодными блоками и графитом генерируется электрический заряд с низким напряжением (4-5 Вольт), но большой силой тока 220 000-340 000 Ампер. Этот электрический ток отделяет кислород от алюминия. Кислород связывается с углеродом на анодных блоках и удаляется в виде CO2. Чистый алюминий опускается на дно, откуда сливается жидкость. Затем жидкий алюминий разливают в формы, чтобы его можно было дополнительно обработать для различных применений.

Энергозатраты на производство алюминия

Преобразование глинозема в чистый алюминий требует большого количества энергии для выработки электроэнергии. По этой причине глинозем обрабатывается в местах, где необходимая энергия может быть получена просто и относительно чисто. Часто основные металлургические заводы в этих местах используют гидроэлектростанции.

По этой причине глинозем обрабатывается в местах, где необходимая энергия может быть получена просто и относительно чисто. Часто основные металлургические заводы в этих местах используют гидроэлектростанции.

Отходы, образующиеся в процессе производства алюминия

При извлечении глинозема из бокситов образуется один из отходов — красное вещество, называемое «красный шлам». В небольших масштабах красный шлам используется для окраски кровельной черепицы, в качестве наполнителя для асфальтовых дорог и для очистки воды.

Однако большая часть красного шлама экономически непригодна. Этот красный шлам хранится в бассейнах с непробиваемым глиняным дном. Она должна находиться там от 5 до 10 лет, чтобы остатки едкого натра нейтрализовались. CO² из воздуха или дождевой воды гарантирует, что оставшаяся каустическая сода нейтрализуется в остаток соды и воды.

В процессе электролиза отходы и выбросы в основном представляют собой выбросы фтора и щебень, образующийся при замене покровного слоя в контейнере. Когда этот слой заменяется, создается щебень, содержащий фторид. Уже начались проекты по извлечению этого фторида из щебня для повторного использования. Ожидается, что эти проекты будут усовершенствованы в период между 2023 и 2028 годами, а затем будут использоваться в больших масштабах. Замена анодных блоков также создает отходы в виде угольных блоков. Эти блоки поставляются в качестве топлива и сырья для металлургической и цементной промышленности.

Когда этот слой заменяется, создается щебень, содержащий фторид. Уже начались проекты по извлечению этого фторида из щебня для повторного использования. Ожидается, что эти проекты будут усовершенствованы в период между 2023 и 2028 годами, а затем будут использоваться в больших масштабах. Замена анодных блоков также создает отходы в виде угольных блоков. Эти блоки поставляются в качестве топлива и сырья для металлургической и цементной промышленности.

От боксита до универсального металла

Полный процесс производства алюминия — увлекательная процедура. Начиная с добычи бокситов, конверсии глинозема и, наконец, всего процесса электролиза. Конечный продукт: чистый алюминий, готовый к дальнейшей обработке на предприятиях постобработки.

Алюминий обладает многими характерными свойствами, которые делают его очень универсальным металлом для целого ряда применений. Поэтому алюминий очень хорошо перерабатывается. Переработка алюминия стоит всего 5% от стоимости энергии, необходимой для производства первичного алюминия.

На данном этапе получают алюминатную пульпу, которую в свою очередь отправляют на сепарацию, и выпаривание жидкой составляющей.

На данном этапе получают алюминатную пульпу, которую в свою очередь отправляют на сепарацию, и выпаривание жидкой составляющей.