Производство арматуры: Производство арматуры класса А500С, В500С, композитной

alexxlab | 09.10.1984 | 0 | Разное

Производство арматуры класса А500С, В500С, композитной

Использование арматуры – необходимый процесс, без которого невозможно обойтись. Арматура – один из основных компонентов, применяющихся в строительных работах любого масштаба.

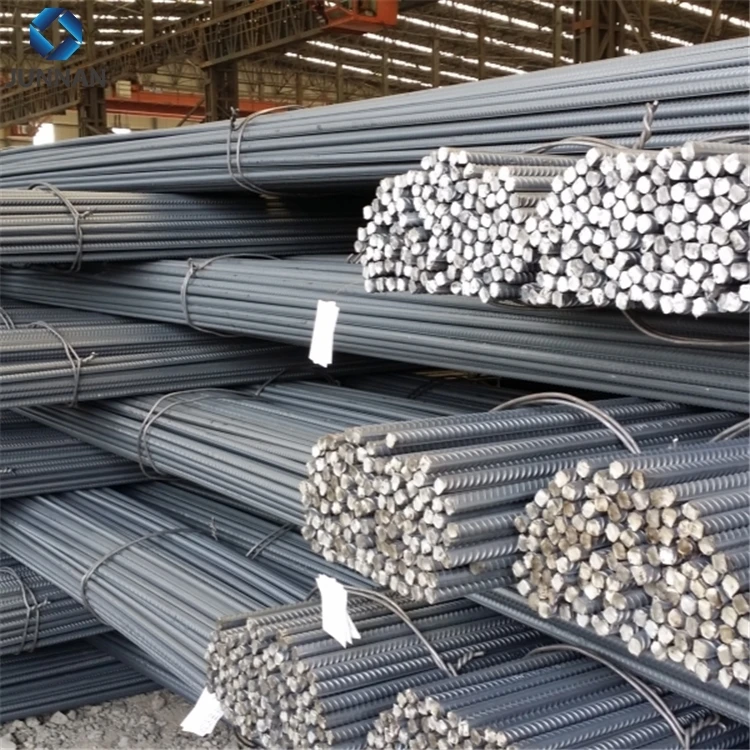

Касательно самой арматуры, то согласно специфике производства, она бывает нескольких групп. Первая изготовляется методом переплавки высококачественной руды. Этот метод более трудоемкий, однако позволяет изготовлять арматуру более большого диаметра. Например, такие изделия необходимы для строительства плотины гидроэлектростанции.

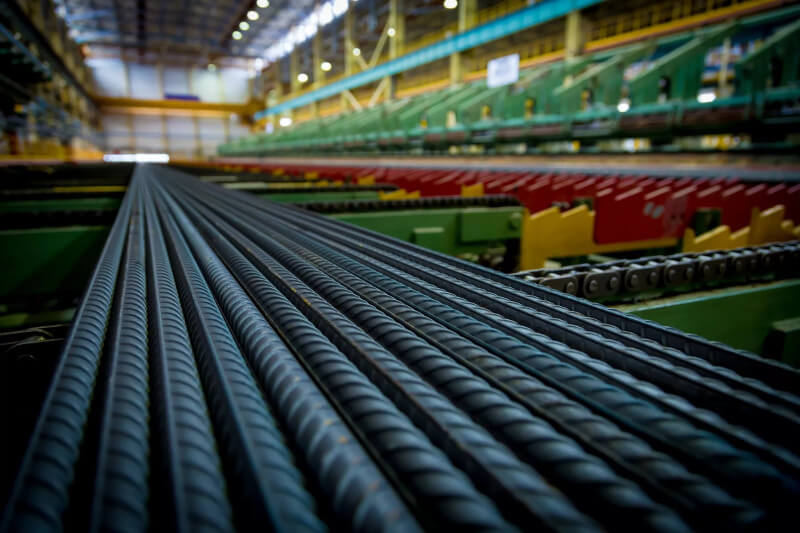

Также арматура имеет классификацию по профильной форме. Различают круглую, гладкую и изделие периодической формы. Последняя имеет вид стержней с рифлением по всей плоскости. Это обеспечивает лучшее сцепление с бетоном.

Разновидности арматуры для строительных работ по типу использованияНаименование представлено следующими классификационными группами:

- рабочей;

Этот тип принимает растягивающее и скалывающие усилие, возникающие в железобетонных конструкциях от внешнего воздействия и собственного веса.

- распределительной;

Такой класс обеспечивает удерживание рабочего стержня арматуры в определенном положении и распределяет нагрузку между ними.

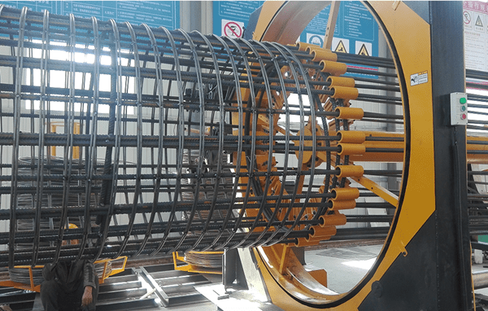

- арматурой-хомутом;

Изделие отвечает за компоновку арматуры в единую конструкцию. Также наименование обеспечивает защиту бетона от возникновения трещин и повреждений косого типа вблизи опорных бетонных балок.

- монтажной.

Главное ее отличие от вышеупомянутых заключается в том, что она не принимает никаких воздействий. Ее предназначение представлено в сборке всего арматурного каркаса и обеспечении точного расположения рабочей арматуры и хомута в процессе бетонирования объекта.

Применение арматуры в строительстве и производствеСтоит отметить, что средство является одним из наиболее необходимых при осуществлении строительных и производственных работ любой сложности. Ее задействуют для изготовления железобетонных конструкций.

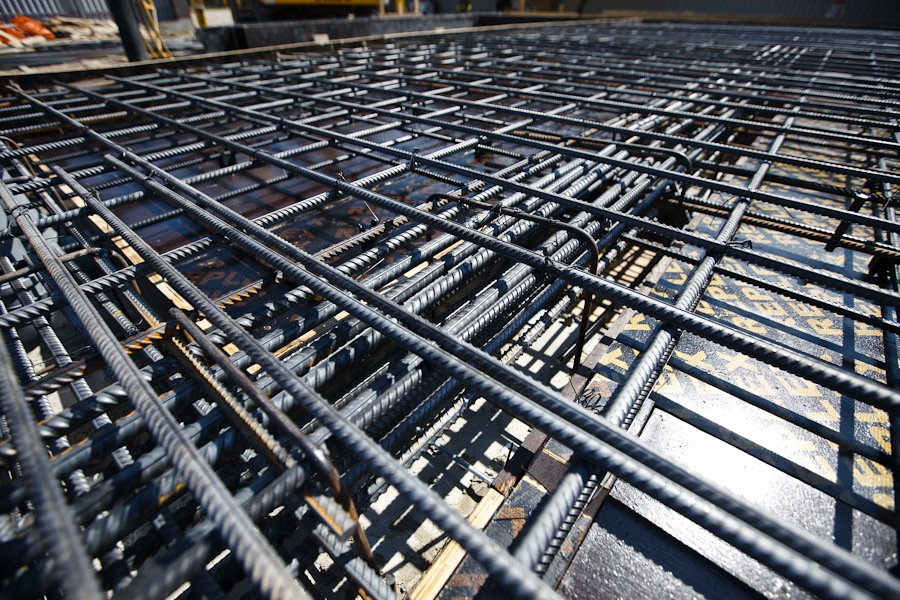

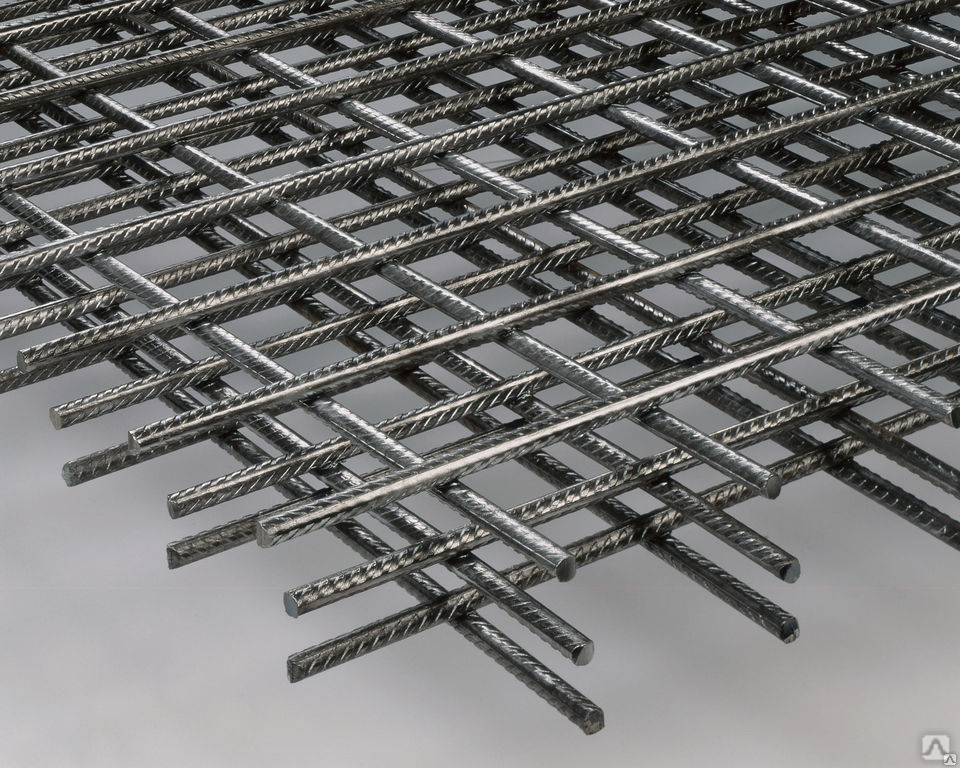

Как правило, для вышеупомянутых целей задействуется стальная гибкая арматура – различные арматурные стержни, сетки сварные и каркасы. Для производства конструкций усиленной прочности используют жесткие типы металлопроката, например, двутавры, швеллеры, уголки.

Для производства конструкций усиленной прочности используют жесткие типы металлопроката, например, двутавры, швеллеры, уголки.

Обе разновидности имеют свою специфику и технологию изготовления. Арматура холодной катки отличается более простым методом производства. Эту методику применяют для изготовления арматуры, имеющей небольшой диаметр (проволоки). К этому виду арматуры относится класс В500С, сортамент регулируется ГОСТ 52544-2006.

Алгоритм изготовления изделия холодной катки заключается в следующем:

- на производственную линию подается моток катанки, произведенный из сертифицированной стали. Происходит размотка;

- катанка проходит через систему валов, постепенно раскатывающую ее;

- готовая арматура сматывается в мотки и транспортируется заказчику.

Производители арматуры В500С в России

ООО Торговый Дом БМЗ, ООО РегионСталь

youtube.com/embed/pWOE19Wj7DY?start=3&feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Касательно производства горячекатаной арматуры, то алгоритм несколько отличается:

- подготавливается сырье;

- расплавленный метал подается на оборудование непрерывного розлива, где распределяется специальными элементами – кристаллизаторами. Итог – на выходе получается заготовка с квадратным сечением;

- заготовки, сформированные в материал по 10 метров, подают в печь предварительного разогрева. По достижению необходимой температуры заготовка идет на линию прокатки;

- катанка проходит через систему валиков. При этом расстояние постепенно уменьшается за счет чего заготовка становится тоньше и длиннее, а ребра создают дополнительную жесткость.

Горячекатаным способом изготовления арматуры, производят следующие классы A-I, A-II, A-VI, A-III, A-IV, A-V, A-IV по ГОСТ 5781-82 и ГОСТ 34028-2016. А так же арматура класса А500С по ГОСТ 52544-2006.

А так же арматура класса А500С по ГОСТ 52544-2006.

На выходе из 10-метровой заготовки получается 80-метровый прут арматуры горячей катки. После этого готовый материал будет нарезан согласно государственному стандарту или смотан в мотки для транспортировки конечному потребителю.

Производители арматуры А500С в России

ПАО «Северсталь», ПАО «Магнитогорский металлургический комбинат» (ПАО «ММК»), Западно-Сибирский металлургический комбинат (ОАО «ЕВРАЗ ЗСМК», Запсиб), НКМК (Новокузнецкий металлургический комбинат), ПАО «Мечел», ОАО «Нижнесергинский метизно-металлургический завод» (ОАО «НСММЗ»), ООО «Ярцевский арматурный завод» ГУП «Литейно-прокатный Завод», ООО «НЛМК-Калуга».

Производители арматуры А500 в Росии

ООО «Тульский МеталлоПрокатный Завод»

Технология производства композитной арматурыОсновным компонентом является стеклоровинг – стекловолоконная нить. На начальном этапе последняя поддается в ванну с эпоксидной смолой(ЭС). При этом количество нитей – важный аспект так, как недостаточное количество существенно ухудшит прочностные характеристики из-за чего композитную арматуру невозможно будет использовать в строительных работах.

На начальном этапе последняя поддается в ванну с эпоксидной смолой(ЭС). При этом количество нитей – важный аспект так, как недостаточное количество существенно ухудшит прочностные характеристики из-за чего композитную арматуру невозможно будет использовать в строительных работах.

Пропитанные нити ЭС транспортируются на специальное оборудование, где формируется главный стержень арматуры. Затем заготовка поддается тепловому воздействию для полимеризации продукта. Далее, готовое изделие просушивается и «запекается».

Композитная арматура все больше набирается популярность за счет относительной дешевизны и легкости транспортировки. Такой вид средств имеет высокую прочность и стабильность, но при этом обеспечивает надежность готовой конструкции. Также композитное средство отличается устойчивостью к внешним воздействиям окружающей среды и не поддается образованию коррозии из-за чрезмерного количества влаги.

Производители композитной арматуры в России

КомАР, ООО Крепкомпозит, ООО ВолгаСервис Группа компаний, ООО Комбинат композитных материалов, ООО Люкс-Композит, ООО Ступинский завод стеклопластиков, ООО ВЗКМ, ООО — Калязинский Завод Композитной Арматуры, ООО Ребар Композит.

Такая разновидности материала относительно молодая. На сегодняшний день, ее широко используют при обустройстве бордюров, тротуарных дорожек, обочин и насыпей.

Также композитную арматуру применяют для строительства опорных столбов, плит временного дорожного покрытия, железнодорожных шпал. За счет повышенных физических и химических показателей этот тип арматуры эффективно усиливает прочность и надежность мостов, повышает срок службы.

Преимущества композитной арматуры:

- облегченный вес – 1 погонный метр(пм) композита в 16 мм веси 0,3 кг, а 1 пм стального – 1,5 кг. Для перевозки первого не нужно использовать габаритный грузовой транспорт;

- усиленная стойкость к коррозийному воздействию – композит не поддается влиянию коррозии, а потому обеспечивает жесткость и надежность конструкции в любых условиях.

Также одной из наиболее отличительных особенностей является долговечность. Композитную арматуру можно использовать свыше 100 лет.

Комментарии

Производство стальной арматуры

| Современный металлопрокат включает в себя множество изделий для разных отраслей хозяйства, в том числе для строительства, машиностроения. Широко применяются такие виды металлопрокатных изделий, как профнастил и двутавровые балки. Общим для всех видов металлопроката является способ производства — существуют два основных технологических процесса, использующих методы холодного и горячего катания. |

Для производства профилированных заготовок используется специальное оборудование — прокатные станы, в которых заготовки прокатываются через систему особых валов, в результате чего получается профиль требуемой конфигурации. Кроме указанных выше элементов, одним из наиболее востребованных продуктов отрасли изготовления металлопрокатных изделий является различного типа арматура. Данный вид прокатной продукции широко применяется в строительстве (армирование железобетонных блоков и конструкций), в монтажных работах, а также при изготовлении разнообразных металлоконструкций. Основные три типа арматуры представлены монтажными изделиями, рабочими (для укрепления железобетона) и распределительными. Как правило, прокат арматуры имеет вид прутка с разными типами поверхности — арматурные изделия периодического профиля и гладкая арматурная сталь в виде стержней с поверхностью не имеющей рифления. Арматурная сталь с периодическим профилем имеет вид стержней с равномерными поперечными выступами, как правило это

Данный вид прокатной продукции широко применяется в строительстве (армирование железобетонных блоков и конструкций), в монтажных работах, а также при изготовлении разнообразных металлоконструкций. Основные три типа арматуры представлены монтажными изделиями, рабочими (для укрепления железобетона) и распределительными. Как правило, прокат арматуры имеет вид прутка с разными типами поверхности — арматурные изделия периодического профиля и гладкая арматурная сталь в виде стержней с поверхностью не имеющей рифления. Арматурная сталь с периодическим профилем имеет вид стержней с равномерными поперечными выступами, как правило это

Актуальные цены на арматуру, уточняйте у наших менеджеров по телефонам в Москве

| +7 (495) 540-49-64 Офис | +7 (968) 685-93-36 Михаил |

Рифленая арматура служит отличным материалом для увеличения прочности бетонных конструкций, и широко используется при строительстве подземных сооружений, зданий подвального типа, строений (включая усиление перегородок или каркасных блоков), при кладке пенобетона или изготовлении конструкций из газосиликатного бетона, в которых стальные арматурные стержни играют несущую роль. Также арматура может использоваться для укрепления штукатурного слоя (в этом случае применяется специальная штукатурная сетка). При заливке фундаментов, использование арматуры является обязательным условием — использованием связующих компонентов достигается максимальная прочность, предотвращается возникновение трещин в кладке за счет уменьшения растягивающих нагрузок.

Также арматура может использоваться для укрепления штукатурного слоя (в этом случае применяется специальная штукатурная сетка). При заливке фундаментов, использование арматуры является обязательным условием — использованием связующих компонентов достигается максимальная прочность, предотвращается возникновение трещин в кладке за счет уменьшения растягивающих нагрузок.

Каждый из способов имеет своим преимущества и используется в зависимости от вида получаемой продукции. Так, для производства арматуры диаметром до 6 мм, целесообразно использовать методом волочения, тогда как арматура большего диаметра может быть получена каткой или деформацией металлических заготовок с применением технологий химической и термической обработки материалов (горячий прокат). В случае катки при температурах воздействующих на кристаллическую решетку металлов, достигается увеличение производительности работы прокатного оборудования, тогда как метод получения холоднокатаных изделий использует температурные режимы, не влияющие на химические свойства обрабатываемых металлов, при этом достигается увеличенная прочность арматуры, что увеличивает ее сопротивляемость на разрыв.

Для изготовления арматуры зачастую требуется современное прокатное оборудование, чтобы обеспечивать конкурентоспособность получаемой продукции. Не каждый производитель может использовать импортное оборудование, также довольно часто встает проблема наличия производственных площадей. Рынок современного производства арматуры в России представлен довольно крупными производителями, при этом небольшие производители имеют возможность использования альтернативной технологии микропрокатки, обеспечивающей более экономичный расход стали и потребления электроэнергии. Наиболее широко используемым методом изготовления арматуры является способ холодной деформации — данная технология наиболее оптимальна для изготовления проката диаметром 4-12 мм. В настоящее время отечественные производители используют циклы получения холоднотянутых и горячекатаных профильных изделий, изготавливая арматуру как с гладким, так и периодическим профилем.

Стоимость металлопрокатных изделий разная, и во многом зависит от способа производства.

Производство запорной трубопроводной арматуры в Казани ООО «Динамика» 8 800 700-16-93

Вся продукция завода приведена в соответствие стандартам EAC для использования промышленной трубопроводной арматуры на территории Таможенного Союза. Локально производственные мощности и склад находятся в г. Казань, Республика Татарстан, отгрузки ведутся на всей территории Российской Федерации и в странах ТС.

ООО «Динамика» производитель запорной арматуры с автономным обеспечением комплектующими деталями, изготавливает трубопроводные устройства в соответствии с общими требованиями безопасности по ГОСТ Р 53672-2009. На текущий момент в серийном производстве трубопроводной арматуры под торговой маркой «DINAMIKA» находятся следующие запорные клапаны:

-

Клапаны игольчатые серий 15с(лс,нж)54бк, 15с(лс,нж)57бк, 15с(лс,нж)67бк, данную продукцию компания изготавливает с 2013 года.

- Муфтовые клапаны высокого давления серии 15с(лс,нж)68нж.

- Промышленные краны шаровые КШД на давление сред до 160 бар диаметра до 300 мм, в исполнениях присоединений – фланцевые, муфтовые, штуцерно-ниппельные, приварные.

- Обратные клапаны высокого давления промышленного типа 16с(лс,нж)48нж.

- Задвижки ЗКС 31с(нж)45нж для установки на трубопроводы диаметра до 40 мм с давлением сред до 160 кг/см2.

- В конце 2017 года освоен серийный выпуск много-вентильных клапанных блоков (КБ) запорного и распределительного типа – аналог БКН.

- Изготавливаются заводом специальные угловые вентили (ВУС 50) – предназначенные для монтажа в качестве запорных устройств на отводы устьевой арматуры штанговых насосов АУШГН и АУЭЦН.

- Вентили пробоотборники – клапаны отбора сред (ВП1).

-

Манометрические вентили – ВПЭМ клапаны прямоточные для манометров.

- Изготавливаем комплектующие отборных устройств (ЗК14), как-то: – бесшовные трубки Перкинса и обжимной фитинг (ЗУК), бобышки и штуцера, переходники на ниппель и на различные размеры труб малого диаметра, адаптеры под манометры.

- Специальные трубопроводные устройства – уравнительные, разделительные, конденсационные сосуды.

Как производители трубопроводной арматуры мы исполняем индивидуальные заказы – разработку и изготовление концептуальной запорной арматуры в прототипе по чертежам заказчика и по готовности проводим технологические испытания прототипа.

Серийное производство сложный процесс, включающий в себя множество производственных циклов с контролем каждой операции, это неотъемлемая необходимость для того, чтобы выдерживать конечное качество изделий за которое отвечает компания своей репутацией.Вся продукция завода приведена в соответствие стандартам EAC для использования промышленной трубопроводной арматуры на территории Таможенного Союза.

Локально производственные мощности и склад находятся в г. Казань, Республика Татарстан, отгрузки ведутся на всей территории Российской Федерации и в странах ТС.

Локально производственные мощности и склад находятся в г. Казань, Республика Татарстан, отгрузки ведутся на всей территории Российской Федерации и в странах ТС.

У всех производителей изготовление изделий происходит в несколько этапов и практически схема стандартна, как в любой отрасли связанной с производством промышленных изделий, не исключение и наше предприятие – производитель запорной арматуры.

- Этап закупка сырья и литых заготовок, включая входной контроль материалов, временное складирование и плановое пополнение запасов сырья.

- Этап переработки сырья в заготовки, металлообработка заготовок в детали и доводка деталей.

- Производственный этап сборки запорной арматуры.

-

Приёмо-сдаточные испытания, с типами испытаний можно ознакомиться в разделе «Услуги».

- Антикоррозийная обработка (гальваника), покраска продукции.

- Маркировка готовых продуктов – гравировка лазером.

- Консервация трубопроводной арматуры и складирование готовой продукции.

На всех этапах изготовления запорной арматуры ведётся контроль ОТК на соответствие чертежам, регламентам и стандартам, контроль качества и соответствия поступающего сырья, комплектующих деталей, сборочные процессы и выход конечного продукта с производственной линии.

Начальный этап производства трубопроводной арматуры – закупка сырья

Первым и одним из важнейшим этапом является закупка сырья и соблюдение норм и методов его хранения. Предприятие закупает сырьё Российских поставщиков металлопроката, сплав стали проверяется на соответствие по марке материала и стандарту.

Хранение ведётся с соответствии всех норм и требований.

Метало-сырьё поступает на первичную обработку – нарезку на заготовки под металлообработку с использованием программируемых ленточных пил и револьверных станков.

На фото нарезка ленточными пилами горячекатаного металлопроката шестигранника, полученные заготовки основа будущих корпусов, корпусных деталей игольчатых вентилей и обратных клапанов высокого давления.

Металлообработка деталей – изготовление запорной арматуры

В следующем цикле изготовления запорной арматуры проводятся работы по металлообработке заготовок деталей высококвалифицированными специалистами на станках с ЧПУ по техническим чертежам. Чертежи разрабатываются техническим отделом компании и контролируются конструкторской и технологической службами ОТК по ГОСТ 15.309-98. Производственные мощности предприятия — это современный технопарк высокоточных станков, позволяющий оптимизировать несколько операций по металлообработке с выходным высоким качеством комплектующих деталей и минимизировать затраты времени.

Сборочные детали на этом этапе доводятся до конечного сборочного вида, проверяются на точность геометрии, соответствие чертежам, шероховатость т. е. проходят первичную отбраковку. В зависимости от конечного типа трубопроводного устройства, материала исполнения детали далее отправляются на антикоррозионную обработку электрохимическим оцинкованием или в покраску.

е. проходят первичную отбраковку. В зависимости от конечного типа трубопроводного устройства, материала исполнения детали далее отправляются на антикоррозионную обработку электрохимическим оцинкованием или в покраску.

Сборочный этап производства запорной арматуры

Производственный этап сборки – цикл производства запорной арматуры включающий в себя сварные работы – приварку фланцев, сборку всех деталей в изделие, проверку калибрами нанесённой резьбы. В процессе сборки происходит вторичная отбраковка сборочных деталей запорной арматуры.

На этом этапе результатом является полностью функциональное изделие, прошедшее визуальный и измерительный контроль. По итогам контроля сборки признаётся функциональность, соответствие стандартам строй-длин и присоединительных размеров по ГОСТ.

Производственный цикл – Приёмо-сдаточные испытания

Функциональность запорного устройства не свидетельствует о пригодности к эксплуатации трубопроводной арматуры, продукция должна быть годной к эксплуатации в условиях, обозначенных в паспорте изделия. Поэтому вся изготовленная трубопроводная арматура проходит приёмосдаточные испытания – этап относится к наиболее важному процессу, по итогам которого изделие признаётся годным к эксплуатации. Производитель запорной арматуры обязан провести испытания своей продукции методами по ГОСТ Р 33257-2015, в ходе которых продукция проверяется в третий раз.

Поэтому вся изготовленная трубопроводная арматура проходит приёмосдаточные испытания – этап относится к наиболее важному процессу, по итогам которого изделие признаётся годным к эксплуатации. Производитель запорной арматуры обязан провести испытания своей продукции методами по ГОСТ Р 33257-2015, в ходе которых продукция проверяется в третий раз.

К основным испытаниям относятся – гидро -пневмо испытания на герметичность затвора запорного устройства, испытания на целостность корпуса и работоспособность. Именно на этом этапе изготовления трубопроводной арматуры присваивается и подтверждается класс герметичности согласно ГОСТ Р 9544-2015, а также проверяется качество сварных работ методом УЗК сварных швов.

Компания «Динамика» в обязательном порядке проводит испытания своей продукции, поэтому мы берём на себя высокие гарантийные обязательства будучи уверенными в долгосрочности эксплуатации запорной арматуры производства завода.

Антикоррозийная обработка запорной арматуры

Антикоррозийная обработка – производственный процесс защиты запорной арматуры от влияния внешних климатических факторов и старения. Сборочные детали и готовые изделия отправляются на антикоррозийную обработку согласно ЕСЗКС (Единая Система Защиты от Коррозии и Старения).

Сборочные детали и готовые изделия отправляются на антикоррозийную обработку согласно ЕСЗКС (Единая Система Защиты от Коррозии и Старения).

Защитные покрытия наносится для различных типов устройств методом гальваники или покраски в соответствии ТУ производителя трубопроводной арматуры:

- В первом случае сборочные детали и готовая трубопроводная арматура отправляется к партнёрам нашей компании в цех гальваники, где согласно ЕСКЗ ГОСТ 9.301-86 обрабатываются контактирующие с внешней средой поверхности деталей.

- Во втором случае, в соответствии ЕСКЗ ГОСТ 9.032-74 предприятием производиться покраска запорной арматуры в соответствии ТУ, либо согласно спецификации поставки окраска в фирменные цвета заказчика.

Предприятие на собственных производственных площадях производит горячую окраску в цвета согласно технических условий.

На фото выше производится покраска специальных угловых вентилей ВУС 50 с дальнейшей поставкой в отрасль добычи нефти. Качество покраски проверяется толщеметрией ЛКМ и контролем адгезии лакокрасочного покрытия.

Качество покраски проверяется толщеметрией ЛКМ и контролем адгезии лакокрасочного покрытия.

Маркировка – как этап производства трубопроводной арматуры

В соответствии ТУ предприятия производителя трубопроводной арматуры продукция маркируется согласно ГОСТ 44666-2015. На данном этапе вся продукция завода маркируется перед отправкой заказчику, маркировка несёт основные технические сведения о запорной арматуре с указанием заводского номер изделия.

Маркировка продукции производится лазерной гравировкой на корпус или на специальные алюминиевые либо нержавеющие шильды, которые затем закрепляются клёпкой на корпус изделия. Лазер в течение 2-4 секунд гравирует основные данные о типе запорного устройства, впекая верхний слой защитного покрытия в металл корпуса.

Готовая продукция в стандартном исполнении временно консервируется согласно ГОСТ 9.014-78 и складируется в восполняемом объёме под заказчиков и новых клиентов, это отличительная черта нашей компании – у нас всегда в наличии запорная арматура нашего производства.

Восполняемые по плану складские запасы и нарастающие производственные мощности предприятия позволяют нам обеспечивать долгосрочные контракты, оперативно взаимодействуя с новыми заказчиками, гарантируя бесперебойные поставки производимой продукции в срок.

Производство трубопроводной арматуры отлажено в плоть до транспортной логистики, отгрузки ведутся ежедневно, на предприятии работа по комплектации заказов ведётся в несколько смен. Упаковываются изделия согласно ГОСТ 9.014, а также в соответствии требований заказчика, указанных в спецификации поставки.

На фото представлен один из этапов отгрузки запорной арматуры заказчику, в частности: – упаковка манометрических вентилей ВПЭМ в промасленную бумагу, далее в коробки из четырёхслойного картона, паллетирование продукции и посредством автоматического паллет-обмотчика с общей фиксацией груза.

Выстроенные производственные этапы, отлаженный контроль качества в конечном итоге гарантируют, что производимая трубопроводная запорная арматура под торговой маркой «DINAMIKA» не подведёт заказчика в долгосрочной эксплуатации.

Производство – Hawle

Для защиты от коррозии на арматуру Hawle вихревым способом наносится эпоксидно-агломератное покрытие по критериям GSK (Зарегистрированное общество по качеству мощной антикоррозийной защиты). У Hawle вот уже в течение 40 лет большой опыт в данной сфере. Имея сертификат GSK, Hawle в существенной мере определяла стандарты для отрасли по производству арматуры и фасонных изделий. Благодаря такому эпоксидному покрытию достигается долгосрочная защита от коррозии.

К тому же Hawle благодаря своему безопасному и экологически чистому производству обеспечивает долговечность трубопроводных сетей.

Покрытие EWS отличается тем, что прошло серьезные испытания на качество толщины покрытия, а также отсутствие пор и максимальную сцепляемость внутри и снаружи (устойчивость к ударам, сеткообразование на поверхности, катодное проникновение). Так как наша арматура применяется в сфере питьевой воды, то подтверждение возможности использования в сфере питьевой воды является неотъемлемым элементом. Данное подтверждение обеспечивается собственным и сторонним контролем нейтральных организаций.

Данное подтверждение обеспечивается собственным и сторонним контролем нейтральных организаций.

Ассортимент продукции группы Hawle Австрия отличается большим объемом собственного производства. Наряду с узловыми процессами механического производства, осуществлением покрытия поверхностей и монтажа продуктов мы также обладаем собственным производством литьевых изделий, эластомеров и продукции из пластика, а также шпинделей. Благодаря особому объему собственного производства для нас становится возможно в кратчайшие сроки идти навстречу различным пожеланиям клиентов. Привычное качество обеспечивают производственные цеха, расположенные в Европе и Турции. На этих современных производствах в соответствии с высочайшими европейскими стандартами осуществляется слаженное взаимодействие человека, роботизированной техники и цифровых решений, создающее основу для нашей высококачественной продукции.

Hawle требуется на производство большое количество сырья, которое закупается у давних партнеров Для таких закупаемых ресурсов имеются строгие регламенты, а мы предъявляем высокие требования к качеству сырья. Поэтому более 85 процентов закупок осуществляется из Европейского Союза, что обеспечивает короткие пути транспортировки.

Поэтому более 85 процентов закупок осуществляется из Европейского Союза, что обеспечивает короткие пути транспортировки.

Тот, кто поставляет продукцию Hawle, должен соответствовать высоким требованиям. Соответствие высоким требованиям обеспечивается посредством сертификации, в частности, получением допуска для работы с питьевой водой, сертификатов ÖVGW, DVGW, KTW, UBA, WRAS, KIWA, ACS и других. Существенным аспектом в производстве всегда является охрана здоровья человека и окружающей среды. В связи с этим все поставщики Hawle должны соответствовать нормативам регламента REACH. Мы предпочитаем поставщиков, которые сертифицированы в соответствии с ISO 9001 и ISO 14001. В рамках аудита поставщиков мы обращаем особое внимание на условия работы сотрудников, безопасность труда и аспекты охраны окружающей среды.

Бережливое мышление сильно вросло в корни Hawle и сопровождает нас в повседневных буднях. Такие методики, как KVP, Mudawalks, 5S, SMED, TPM, KATA, Pokayoke, Wertstrom или Shopfloor помогают нам оптимальным образом выстроить всю производственную цепочку. Будучи пионером в своей отрасли, Hawle всегда мыслит на шаг вперед. Мы делаем ставку на достижения четвертой промышленной революции и цифровизации, чтобы повысить эффективность и обеспечивать необходимое качество. Мы используем все преимущества возможностей цифровизации, прежде всего, в области контроля процессов и качества. Содержание в исправности оборудования, логистика и сервисное обслуживание также делают ставку на новые технологии.

Будучи пионером в своей отрасли, Hawle всегда мыслит на шаг вперед. Мы делаем ставку на достижения четвертой промышленной революции и цифровизации, чтобы повысить эффективность и обеспечивать необходимое качество. Мы используем все преимущества возможностей цифровизации, прежде всего, в области контроля процессов и качества. Содержание в исправности оборудования, логистика и сервисное обслуживание также делают ставку на новые технологии.

У Hawle имеются дочерние фирмы и партнеры во всем мире. Такая региональная близость благодаря комбинированию со складами на местах гарантирует высокую степень готовности, придает уверенность нашим клиентам. Если речь идет о быстром обеспечении людей водой, то тут важна высокая степень гибкости. Мы вполне соответствуем этим высоким требованиям рынка и делаем ставку на собственное литьевое производство и многолетнее сотрудничество во всем мире.

Благодаря такой прекрасной сети Hawle также располагает эффективной и компетентной системой сбыта продукции. Оптимизированное управление цепочкой поставок также гарантирует сокращение времени приобретения необходимых товаров, оптимальный товарный поток и своевременность поставок.

Оптимизированное управление цепочкой поставок также гарантирует сокращение времени приобретения необходимых товаров, оптимальный товарный поток и своевременность поставок.

Устойчивость развития означает для Hawle проверку, приведение в соответствие всей производственной цепочки исходя из наших требований. При этом мы уделяем особое внимание повторному использованию вторичного сырья в производственной цепочке. Так, например, стружка литых изделий, появляющаяся при литье как отход, при помощи гидравлического пресса формируется в брикеты и возвращается в цепочку производства литья. Отходы пластика и эластомеров, возникающие при производстве, также утилизируются и повторно используются в производственном цикле. При выборе инструментов мы следим за тем, чтобы они выдавали минимум отходов.

Когда наши клиенты посещают производство Hawle, им бросается в глаза нечто особенное: а именно чистота. Чтобы так было всегда, мы используем чистящие средства без растворителей, а также средства с минимальным содержанием растворителя. Мы также повторно используем наши моющие средства, очищая их с помощью активных микроорганизмов. Такие экологически чистые альтернативы позволяют существенно сократить использование растворителей в производстве.

Мы также повторно используем наши моющие средства, очищая их с помощью активных микроорганизмов. Такие экологически чистые альтернативы позволяют существенно сократить использование растворителей в производстве.

Нанесение эпоксидно-агломератного покрытия вихревым способом

Складское помещение Hawle в Польше

Производственная площадка в Франкенмаркте

Пункт испытаний гидрантов в Франкенмаркете

Монтаж задвижки в Франкенмаркте

Бытовое помещение на производстве в Фёклабрюкке

Производство арматуры из стали в Санкт-Петербурге | Барион Сталь

Стальная арматура в современной промышленности (строительной, производственной, народнохозяйственной) используется повсеместно и постоянно. Без нее невозможно представить любую сложную конструкцию, так как видов этой продукции большое множество. Чтобы понять, какой бывает арматура, как и где она применяется, нужно знать, как ее изготавливают. Поэтому для правильного выбора этого типа металлопроката рекомендуется знать, как устроен цикл производства арматурных изделий и какие свойства им присущи.

Арматура в готовом виде выглядит, как стальные прутья, которые бывают разного сечения, длины, диаметра и профиля. Ребристые прутья применяются чаще, так как обладают большей сцепляемостью с любой поверхностью, особенно с жидкими бетонными растворами. Поэтому чаще всего стержни арматуры используются в строительстве – при заливке опалубок, бетонных плит перекрытий, монолитных стен и других подобных конструкций. Помещение металла в бетон позволяет усилить прочность на изгиб строительных сооружений и продлить срок их эксплуатации. К тому же, арматурные стержни имеют коэффициент расширения, близкий к бетонному, поэтому в затвердевшем растворе не создают условия для растрескивания материала при изменениях температуры или давления.

Сортамент арматурных изделий

Российские производители, опираясь на регламент ГОСТ 5781-82, изготавливают арматуру г/к (горячекатаную) и х/к (холоднокатаные прутья) по ГОСТ Р 52544-2006. Сортамент каждого вида продукции весьма разнообразен. Основные положения классификации приведены ниже.

Горячекатаная стальная арматура

Арматура горячей прокатки по сортаменту делится на шесть классов, начиная с A-I и заканчивая А-VI. Написание класса не принципиально, поэтому часто изготовители и продавцы указывают классы, как A-1-A-6. Порядок класса сортамента определяется маркой стали, из которой производятся прутья.

Прутья класса A-1 – гладкие, остальные классы арматуры (А2-А6) – рифленые. То есть, имеют периодическое двухреберное сечение, где продольные ребра соединены поперечными диагональными кольцами. Также существует арматура класса A500C, где символ «С» означает, что прутья можно сваривать. Диаметр гладких арматурных изделий этих классов – 6-80 мм. В строительстве чаще других применяют арматуру с диаметров от 6 до 16 мм.

В зависимости от диаметра прутьев, готовый прокат поступает на отгрузку в отрезках или бухтах (мотках). Длина стержней или диаметр бухты выбирается удобным для складирования и хранения. Для размотки бухт необходимо специальное размоточное оборудование, поэтому тонкую арматуру принято заказывать у производителей в стержнях длиной от 6,0 до 12,0 метров. Иногда заказчик требует резать прутья на отрезки длиной по 25 м.

Иногда заказчик требует резать прутья на отрезки длиной по 25 м.

Интересно: холоднодеформированные стержни изготавливаются с поперечные диагонально расположенными ребрами, которые не сливаются с продольными выпуклостями. Часто продольные ребра в холоднокатаной арматуре не делают вовсе.

Холоднокатаная стальная арматура

Этот сортамент арматурной продукции имеет класс В500С согласно указанному выше ГОСТ Р 52544-2006. Изделия изготавливаются с рифленой поверхностью, их назначение – конструирование сборных металлосооружений путем сварки, скручивания или резьбового соединения. Диаметр продукции – 4-40 мм, допустимо изготовление прутьев по индивидуальным требованиям – диаметром 50 мм. К отгрузке металлопрокат режут на прутки длиной 6-12 метров или сматывают в бухты, если арматура имеет диаметр мнее 12 мм.

Технология производства холоднокатаной и горячекатаной арматуры

Метод производства х/к металлопроката более прост, и рассчитан на изготовление арматурной проволоки – прутьев небольшого диаметра. Технология изготовления такова: из мотка, уложенного на конвейер, разматывается проволока-катанка определенной марки стали. Прут пропускается через валки, которые делают его тоньше, пока стержень не станет заданного диаметра.

Технология изготовления такова: из мотка, уложенного на конвейер, разматывается проволока-катанка определенной марки стали. Прут пропускается через валки, которые делают его тоньше, пока стержень не станет заданного диаметра.

Так как при прокатке металл разогревается, на определенном этапе проката поверхность горячей заготовки обрабатывается профилировочными роликами, чтобы сформировать ребра жесткости. Готовая проволока сматывается обратно в бухту и отгружается на хранение. Если требуется отгрузить продукцию в отрезках, арматуру не сматывают, а сразу после конвейера нарезают прутья необходимой длины.

Производство арматурных стержней горячим прокатом сложнее. Сначала полуфабрикат нагревают до расплавления, затем жидкий металл на оборудовании непрерывного розлива разливается по кристаллизаторам – это специальные прямоугольные каналы, со всех сторон охлаждаемые водой. После обработки из канала выходит квадратная заготовка, которую режут на пруты длиной 10 м. Из них будет изготавливаться горячекатаная арматура.

Сначала эти десятиметровые стержни предварительно разогревают в печи, а по достижению расчетной температуры заготовки выталкиваются на прокатный стан. На линии разогретый прут полуфабриката проходит через систему валков, которые расположены в порядке уменьшения расстояния между ними. То есть, в процессе прокатки прут становится все длиннее и все тоньше. Ребра формируются так же, как и в первом случае. Результат такой обработки: из десятиметрового стержня получается арматурный прут длиной 80 метров. Отрезок нарезают в требуемый размер или сматывают в бухту – в зависимости от требований хранения или поставок.

Применение использования стальной арматуры в строительстве

Из стержней, нарезанных заранее в нужную длину, сваркой или вязанием строители изготавливают арматурные каркасы всевозможных железобетонных конструкций. Это могут быть основания зданий, ступени лестниц, перемычки и перегородки помещений, плиты перекрытия, плиты с оконными и дверными проемами, люками, нишами и т. д.

д.

Также арматура, изготовленная по любой прокатной технологии, нашла применение при создании сложных конструкций – архитектурных композиций, памятников, нестандартных сооружений, для которых требуется вязать или сваривать сложный каркас.

Применение арматурного сортамента любого класса распределяется по четырем основным группам:

- Рабочая группа, из которой можно сформировать каркас, задающий несущую форму железобетонной конструкции.

- Монтажная группа предназначена для крепления или фиксации деталей, узлов и отдельных элементов сооружения заливке бетоном.

- Распределительная группа арматурных прутьев собирается таким образом, чтобы более равномерно распределить нагрузку по всему сооружению.

- Хомуты из арматуры предназначены для скрепления арматурных стержни в монолитный каркас.

Рабочая группа подразделяется еще на две группы:

- Продольная арматура, предназначенная для минимизации растрескивания бетонной конструкции вертикали.

- Поперечные стержни для уменьшения наклонных трещин.

Популярность и постоянная востребованность арматуры, изготовленной оп любой технологии, определяется простым и недорогим циклом производства, высокой скоростью изготовления проката, хорошим качеством арматуры. Качественные характеристики стержней определяются точностью проката, прочностью стали надежностью конструкций и удобством монтажа.

Производство арматуры в Китае выросло впервые за три года – Новости металлургии

Металлоснабжение и сбыт

Switch to English

Конференции

- 22 – 23 сентября 2022г. Волгоград Проволока – крепёж

- 29 – 30 сентября 2022г. Москва Медь, латунь, бронза: тенденции производства и потребления

- 7 октября 2022г. Москва Юридический Форум для металлургической отрасли

Объявления

Куплю 89 Продам 191

- Куплю Электропривода AUMA Bilimo.

DANFOSS ТУЛА. Гз.А Danfoss…

DANFOSS ТУЛА. Гз.А Danfoss… - Куплю Электропривода AUMA Bilimo. DANFOSS ТУЛА. Гз.А Danfoss…

- Куплю Электропривода AUMA Bilimo. DANFOSS ТУЛА. Гз.А Danfoss…

- Продам трубы 426*16 толстостенную стальную бесшовную ГОСТ 8732-78 от 1 метра.

- Продам трубы 426*18 толстостенную стальную бесшовную ГОСТ 8732-78 от 1 метра.

- Продам трубы 140*15 толстостенную стальную бесшовную ГОСТ 8732-78 от 1 метра.

- Продам трубы 426*17 толстостенную стальную бесшовную ГОСТ 8732-78 от 1 метра.

- КУПИМ – ПОДКЛАДКА КБ65, КД65, ДН6-65, СК65, СД65, КБ50 новую и …

- Задвижки,Отводы,Фланцы,Затворы,Электропривод 89266401223

- Круг 07Х16Н4Б

Все объявления

Поставщики

- 16 сентября

- РусГазКрио(Москва)

- 15 сентября

- МаякМеталл(Самара)

- 14 сентября

- Митист Групп(Краснодар)

- Завод Эко Технологий(Санкт-Петербург)

- Уральский завод трубопроводной арматуры(Челябинск)

- Уральский завод трубопроводной арматуры(Екатеринбург)

- 12 сентября

- НАТЭК, Производственно-монтажное предприятие(Таганрог)

- Альма, Торгово-промышленная группа(Москва)

- М-К, Торговый дом(Каменск-Уральский)

- СтройМеталл-СПБ(Санкт-Петербург)

Справочник «Металлургия. Металлопоставки. Россия.»

Металлопоставки. Россия.»

Добавить компанию

Китай , арматура , производство , статистика | 23 января 2018 г. | 11:15

По данным Национального бюро статистики КНР, в 2017 г. металлургическая промышленность страны произвела 200,0 млн. т арматуры, на 3,6% больше, чем годом ранее. Рост в этом секторе был достигнут впервые за три года. В 2015 и 2016 гг. выпуск арматуры в Китае снижался по сравнению с показателями годичной давности.Как отмечают аналитики, увеличение производства арматуры, отраженное в данных NBS, во многом было обусловлено закрытием в первой половине 2017 г. более 700 мелких предприятий, чья деятельность обычно не отражалась в официальной статистике. Это позволило крупным и средним компаниям увеличить объемы поставок.

Кроме того, рост в арматурном секторе отражает более высокую загрузку электросталеплавильных мощностей в Китае в конце прошлого года, когда вступившие в силу производственные ограничения в 28 крупных городах северо-востока и востока страны привели к уменьшению выплавки стали на интегрированных меткомбинатах. Как отмечает NBS, в декабре в Китае было произведено 17,35 млн. т арматуры, что на 8,9% больше, чем в тот же месяц 2016 г.

Как отмечает NBS, в декабре в Китае было произведено 17,35 млн. т арматуры, что на 8,9% больше, чем в тот же месяц 2016 г.

27 августа 2022 г. Пять китайских компаний заказали у Danieli восемь электропечей

Также NBS сообщило, что в 2017 г. в Китае было произведено 129,7 млн. т катанки, на 1,7% меньше, чем годом ранее, 137,8 млн. т средней и широкой листовой стали (рост на 5,4% по сравнению с 2016 г.) и 53,2 млн. т сварных труб (спад на 1,9%).

Источник: ИИС «Металлоснабжение и сбыт»

Просмотров: 212

Если вы нашли ошибку в тексте, вы можете уведомить об этом администрацию сайта, выбрав текст с ошибкой и нажатием кнопок Shift+Enter

Популярные новости

Чужие несчастья. Мировой рынок листового проката: 30 августа – 13 сентября

Мировой рынок листового проката: 30 августа – 13 сентября

Столкновение тенденций. Мировой рынок металлургического сырья: 1-15 сентября

Полная неопределенность. Мировой рынок сортового проката: 2-9 сентября

Глава ArcelorMittal пообещал вложить $1 млрд. в «АрселорМиттал Темиртау»

Зимние производственные ограничения в Китае в этом году могут быть ослаблены

ArcelorMittal остановит четвертую доменную печь

Тайвань продлил пошлины на ряд видов стальной продукции

Корейская Hyundai Steel освоила выплавку высокопрочной стали в электропечи

В Саудовской Аравии планируется построить три метзавода

В Турции падает производство стали

Подписка на новости

Опрос МСС

Что вы ждете от осени т.г.?

(проводится с 30-08 по 18-09-2022)Роста спроса и цен на стальную продукцию

Стагнацию и падение цен на стальной прокат

Стабильных цен и устойчивого спроса со стороны стройкомплекса

Неопределенность продолжится

Очередных потрясений на рынке металлов и не только

Производственный процесс трубопроводной арматуры — отводы, тройники, заглушки и т.

д. Перейти к содержимому

д. Перейти к содержимомуПредыдущая Следующая

- Посмотреть увеличенное изображение

Производственный процесс трубопроводной арматуры

Трубная арматура — это компонент трубопровода, который помогает изменять направление потока, например колена, тройники; изменяет размер трубы в виде переходов, переходных тройников; соединять различные компоненты, такие как муфты, и останавливать потоки, такие как заглушки, фитинги.

Являясь одним из крупнейших производителей стальных труб и фитингов в Индии, Metallica хранит более 15 000 тонн на своих складах в Мумбаи, штат Махараштра, Индия.

Фитинги изготавливаются из бесшовных труб и сварных труб с наполнителем. Фитинги большого диаметра изготавливаются из листового металла. Используются различные методы: –

Производственные процессы стыковой сварки

- Производственные процессы коленчатого

a. Метод оправки/метод горячего формования

- Один из наиболее распространенных методов изготовления отводов из труб.

- После нагрева сырье проталкивается через матрицу, называемую «оправкой», которая позволяет трубе одновременно расширяться и изгибаться. Применимо к широкому размерному ряду.

- Характеристики изгиба оправки в значительной степени зависят от интегрированной формы и размеров оправки.

- Отводы, изготовленные методом горячей гибки на оправке, имеют преимущества небольшого отклонения по толщине и меньшего радиуса изгиба по сравнению с любым другим методом гибки.

б . Метод экструзии/метод холодной штамповки

- При методе холодной экструзии труба того же диаметра, что и готовое изделие, проталкивается через головку и принимает желаемую форму. Обычно применяется для отводов малых и средних размеров из нержавеющей стали.

в. Метод «UO» (сварка)

- В этом методе лист вырезается в специально разработанную форму, сначала ему придается U-образная форма с помощью штампа, а затем придается O-образная или трубчатая форма с помощью другого штампа.

, поэтому этот метод известен как метод UO. После того, как фитинги сформированы в форме тумблера, они свариваются изнутри и снаружи замыкающего шва. Разрезанная пластина сначала имеет U-образную форму, а затем O-образную

, поэтому этот метод известен как метод UO. После того, как фитинги сформированы в форме тумблера, они свариваются изнутри и снаружи замыкающего шва. Разрезанная пластина сначала имеет U-образную форму, а затем O-образную

d. Метод гибки горячей штамповки

- В этом методе труба проверяется перед любым процессом. Затем, после нарезки трубы на заданную длину, она подвергается эллиптической формовке с помощью матрицы, показанной на рисунке. Для получения заданного радиуса отвода он изгибается в другой матрице. На следующем этапе локоть подвергается термообработке. В конце выполняются дробеструйная обработка, очистка, снятие фаски и покрытие, соответственно, для окончательной обработки продукта.

- Процесс производства тройника

а. Метод гидравлической выпуклости (холодная формовка)

- Отрезанный кусок трубы помещается в гидравлическую форму, и жидкость заполняется внутри трубы.

Гидравлическое давление выталкивает ответвление в фиксированное отверстие в форме.

Гидравлическое давление выталкивает ответвление в фиксированное отверстие в форме. - Этот метод обеспечивает хорошее качество поверхности. Однако этим методом нельзя изготовить тройник большей толщины.

б. Метод «Монака»

- Этот метод изготовления подобен локтям, в котором в качестве сырья используются стальные пластины.

- В этом методе два куска пластин исходного материала вырезаются симметрично, штампуются и свариваются вместе.

в. Метод горячей экструзии

- Тройники большого диаметра, с большой толщиной стенки и/или из специального материала со сложной обрабатываемостью, которые невозможно изготовить с использованием метода гидравлической выпуклости, изготавливаются методом горячей экструзии.

- В методе горячей экструзии обычно используется труба большего диаметра, чем размер готового изделия, отвод выдавливается из трубы с помощью экструзионного инструмента.

- Другие размеры корпуса и ответвления также можно отрегулировать, нажав на матрицу, если это необходимо.

- Процесс производства редуктора

а. Метод внешнего штампа

- Одним из наиболее распространенных методов изготовления переходников является использование внешнего штампа.

- Труба отрезается и запрессовывается в наружной матрице; сжатие одного конца трубы до меньшего размера. Этот метод полезен для изготовления переходников малого и среднего размера.

б. Метод формирования пластин

- Пластины также можно использовать для изготовления переходников.

- В методе UO пластина разрезается по специально разработанной форме, которая принимает U-образную и O-образную форму соответственно, а затем обрабатывается одним сварным швом.

- Процесс изготовления крышки

а. Метод глубокой вытяжки

Метод глубокой вытяжки

- Колпачки изготавливаются методом глубокой вытяжки. В этом методе пластина вырезается по кругу и формируется методом глубокой вытяжки.

- Процесс производства заглушки

a. Метод развальцовки

- Вставные концы или соединения внахлестку Фланец изготавливается методом развальцовки. Конец трубы представляет собой раструб или отогнут для формирования поверхности фланца. Втулки также изготавливаются ковкой, при которой кузнечные блоки обрабатываются до конечного размера.

Производственные процессы кованых фитингов

- Штамповка

Ковка в открытых штампах — это процесс деформации куска металла между несколькими штампами, которые не полностью охватывают материал. Металл изменяется по мере того, как штампы «забивают» или «штампуют» материал посредством серии движений, пока не будет достигнута желаемая форма. Изделия, изготовленные открытой ковкой, часто нуждаются во вторичной обработке и очистке для достижения допусков, необходимых для готовых спецификаций. Ковка в открытых штампах часто используется для мелкосерийной поковки деталей простой, а не сложной конструкции, таких как диски, кольца, втулки, цилиндры и валы. Нестандартные формы также могут быть изготовлены методом свободной ковки. Многократная обработка материала в процессе деформации увеличивает прочность зернистой структуры. Некоторые дополнительные преимущества ковки в открытых штампах включают улучшенную усталостную прочность и прочность.

Изделия, изготовленные открытой ковкой, часто нуждаются во вторичной обработке и очистке для достижения допусков, необходимых для готовых спецификаций. Ковка в открытых штампах часто используется для мелкосерийной поковки деталей простой, а не сложной конструкции, таких как диски, кольца, втулки, цилиндры и валы. Нестандартные формы также могут быть изготовлены методом свободной ковки. Многократная обработка материала в процессе деформации увеличивает прочность зернистой структуры. Некоторые дополнительные преимущества ковки в открытых штампах включают улучшенную усталостную прочность и прочность.

- Ковка в закрытых штампах

Ковка в закрытых штампах (также называемая штамповочной ковкой) — это процесс деформации металла, при котором используется давление для сжатия куска металла для заполнения замкнутого штампа. В некоторых процессах ковки в закрытых штампах используется последовательность штампов для изменения формы материала до конечной желаемой формы и формы. Тип материала, жесткость допусков и потребность в термообработке могут определять количество проходов изделия через штампы.

Тип материала, жесткость допусков и потребность в термообработке могут определять количество проходов изделия через штампы.

Advantages and Disadvantages of Open Die Forging and Closed Die Forging

| Open Die Forging | Closed Die Forging |

| Advantages | |

| Better fatigue resistance and improved microstructure | Формирование внутренней зернистой структуры повышает герметичность и прочность изделий |

| Непрерывный поток зерна и более мелкий размер зерна | Экономично для больших партий продукции |

| Значительная экономия средств | Размеры с более жесткими допусками и формами сетки могут быть достигнуты |

| Меньше отходов материала | Отсутствие ограничений по материалу и увеличенный срок службы |

| Лучшее качество поверхности | |

| Уменьшение вероятности образования пустот | Требуется меньше или не требуется подгонка |

| Недостатки | |

| Невозможно формовать детали с жесткими допусками и более высокой точностью точность и желаемые характеристики | Ковка в закрытых штампах представляет опасную рабочую среду |

| Стоимость установки очень высока, так как машины и печи дороги | |

Чтобы выдерживать сильные вибрации, должны быть предусмотрены специальные строительные условия. Фитинги делятся на следующие 4 группы:

Metallic 1a 020020 является специализированным производителем и поставщиком различных типов трубных фитингов в Индии, таких как фитинги для сварки встык (как сварные, так и бессварные), фитинги для сварки в раструб и резьбовые фитинги, а также фланцевые фитинги. 0021 . У нас есть сертификаты CE PED и ISO и т. д. Один из крупнейших производителей и поставщиков труб, фитингов, фланцев и крепежных деталей в Индии. Если вы заинтересованы в приобретении высококачественных фитингов, пожалуйста, свяжитесь с нами сейчас, чтобы узнать цены и подробную информацию о продукте. Напишите нам на [email protected] | Позвоните нам по телефону +918928722715. Об авторе: pipefactoryОбновленные прайс-листы и информация

Поиск по тегамлегированная сталь сварка встык углеродистая сталь цены на бесшовные трубы из углеродистой стали плакированные трубы кс трубы цены разница между бесшовной трубой и сварной трубой фланцы термическая обработка гидроиспытания Джиндал ПИЛ облицованные трубы производственный процесс мс трубы цены канальный код Таблица цветовых кодов труб и стандарт фитинги трубопровод производители труб в Индии материал трубы размер трубы спецификация трубы стандарт трубы трубопровод бесшовная труба цены на бесшовные трубы бесшовные трубы бесшовные трубы в Индии раструбный сварной шов Цены на трубы SS 304 Цены на трубы SS 310 Цены на трубы SS 316 Цены на трубы SS 321 нержавеющая сталь цены на трубы из нержавеющей стали в Индии Трубы/трубы из нержавеющей стали стальные трубы стальные трубы и трубы цены на стальные трубы в Индии стальные трубы производители верхней фурнитуры типы фланцев виды трубной арматуры сварная труба сварные трубы Продукты

Перейти к началу Процесс производства фитингов из углеродистой стали, бесшовные трубы, Sunny Steel Enterprise Ltd. Процесс производства фитингов для сварки встык включает в себя ряд этапов, таких как отжиг, выпрямление, травление и пассивация и полировка. Как изготавливают фитинги для сварки встык?Фитинги для сварки встык изготавливаются методом горячей штамповки, который включает гибку и придание формы. Исходным материалом для стыковых сварных фитингов является труба, которая нарезается по длине, нагревается и формуется в определенные формы с помощью красителей. Термическая обработка также проводится для снятия остаточных напряжений и получения желаемых механических свойств. Эти фитинги производятся с использованием новейших технологий, обеспечивающих превосходную прочность и долгий срок службы. Этот процесс требует меньшего количества термических обработок для обеспечения лучших физических свойств. Ряд этапов процесса производства фитингов для сварки встык подробно представлен ниже: Отжиг : Отжиг также известен как термическая обработка, которая играет активную роль в производстве. На этом этапе трубы проходят полностью автоматический конвейер, чтобы нагреть их до определенной температуры. Правка : Трубы выпрямляются с помощью правильной машины, чтобы обеспечить высокую степень прямолинейности на этом этапе. Травление: Процесс травления относится к удалению высокотемпературной окалины и прилегающего слоя металла с низким содержанием хрома с поверхности нержавеющей стали. Пассивация : Пассивация – это процесс обработки поверхности нержавеющей стали с целью удаления загрязняющих веществ из металла. Этот процесс также способствует формированию непрерывной пассивной пленки на только что созданной поверхности. Полировка : Заключительный этап, называемый полировкой, отражает прекрасное качество, высокую эстетическую и гигиеническую ценность и высокую долговечность фитингов для сварки встык. Полировка является важным шагом для получения отличных характеристик для удовлетворения разнообразных требований клиентов. Спецификация фитинга, стандарт и идентификацияСуществуют различные варианты фитингов для труб, изготовленных из различных материалов и доступных в различных формах и размерах.

Наша команда имеет высокую квалификацию и опыт в обслуживании и производстве всех видов стальных материалов.

Copyright © 2000-2022 Sunny Steel Enterprise Ltd. Основные сведения о трубопроводной арматуре в производствеОбщие сведения о трубопроводной арматуре в производстве2 АКЦИИ Что нужно знать о трубопроводной арматуре в производстве? Существуют обширные методы для понимания и рассмотрения, когда речь идет о ваших производственных потребностях. Подробнее читайте ниже.

Понимание трубопроводной арматуры в производственных процессах является важной областью проектирования трубопроводов, требующей особого внимания. Хотя термин «фитинги для труб» относится к тем, которые обычно используются для пластмассовых и металлических деталей, по которым проходят жидкости, это еще не все. Термин «фитинги для труб» относится к основным компонентам, используемым для соединения секций труб вместе с некоторыми специальными продуктами для контроля жидкости, такими как насосы и клапаны, для создания трубопроводов. Фитинги всех типов, размеров и материалов очень важны в различных областях промышленного применения. Наиболее важно то, что фитинги для труб могут иметь резьбу, сварку, химическое склеивание, механическое соединение, а также множество других распространенных механизмов соединения, при этом всегда учитывается характер материала трубопровода. Существует несколько других видов фитингов для труб, которые используются специально для соединения труб для поручней и других архитектурных элементов, где не требуется обеспечение герметичности соединения. Тем не менее, в этой статье вы познакомитесь с типичными фитингами для труб в производственных процессах и способах соединения, которые связаны с представлением жестких труб, трубопроводов и ограниченных фитингов, которые тесно связаны или не связаны с гибкими шлангами, трубками или трубками. Понимание трубопроводной арматуры в производственных процессах В целом важно отметить, что фитинги изготавливаются из сварных и бесшовных труб с наполнителем. Без дальнейших промедлений основные методы производства фитингов для труб следующие:

Эти производственные процессы будут подробно рассмотрены ниже. 1. Процесс производства КОЛЕНО Фитинги под данным заголовком могут быть изготовлены с использованием любого из следующих методов:

Метод оправки является одной из наиболее распространенных процедур изготовления фитингов для создания отводов и относится к семейству горячей штамповки. Эта «оправка» одновременно изгибает и разгибает трубу. Этот метод фитингов также можно использовать для изготовления отводов с большим диапазоном диаметров. Здесь труба будет разрезана на куски, а затем протолкнута с помощью гидравлического домкрата, чтобы сделать это намного проще. Затем индукционная нагревательная катушка будет использоваться для нагрева трубы, после чего она будет проталкиваться через матрицу, называемую «оправкой».

Метод UO можно использовать в трех из пяти классов процессов изготовления трубных фитингов. То есть его можно использовать для изготовления отводов, тройников и переходов (средних размеров). Здесь пластине будет вырезана специально разработанная форма. Используя матрицу, он сначала сформирует U-образную форму. И впоследствии он будет преобразован в трубчатую или О-образную форму с помощью другой матрицы. Вот почему этот метод подгонки называется методом UO. Сразу из трубной арматуры изготавливается стакан формы, затем ее сваривают; во-первых, изнутри, а затем закрывающий шов снаружи.

Метод экструзии для изготовления отводов трубопроводной арматуры, в отличие от оправки, относится к семейству холодного формования. Здесь труба того же диаметра, что и готовое изделие, будет проталкиваться через матрицу для придания желаемой формы. Таким образом, этот метод изготовления трубы часто используется на нержавеющей стали с отводами малого или среднего размера.

При использовании метода горячего формования (гибки в штампе) трубу нагревают до наивысшей степени (температуры формования), при этом в штампе придается определенная форма. Этот процесс будет повторяться до тех пор, пока не будет получена требуемая форма, размер или необходимая толщина стенки. Этот метод гибки штампа часто используется для изделий с толстыми стенками, которые слишком тверды, чтобы их можно было согнуть на штампе оправки.

2. Процесс производства ТЭЭ Аналогичным образом, производство фитингов тройников можно лучше всего понять, используя следующие методы:

Обратите внимание, что метод гидравлической выпуклости представляет собой процесс холодной штамповки, используемый при производстве труб-тройников, и этот метод широко известен благодаря получению идеальной поверхности. Для использования этого метода отрезанный кусок трубы, заполненный жидким содержимым, помещается в гидравлическую головку. В гидравлической головке есть фиксированное отверстие, и его давление будет выталкивать ветвь. Однако, несмотря на то, что этот метод тройника идеально подходит для получения идеальной поверхности, следует понимать, что тройник большей толщины не может быть изготовлен с использованием этого процесса.

Этот процесс изготовления трубных фитингов схож с методом производства локтя, так как идеальным сырьем здесь также является стальной лист. В этом процессе стальной лист исходного материала будет симметрично разрезан на две части, после чего они будут штампованы и сварены вместе.

Тройниковые фитинги из специального материала, с большой толщиной стенки и большего диаметра, требующие сложной обработки, которые невозможно изготовить с помощью метода гидравлического утолщения, могут быть изготовлены здесь. В процессе производства горячей экструзии обычно используются фитинги большего диаметра, чем размер готового изделия, а выходной патрубок выдавливается из трубы с помощью доступного экструзионного инструмента. Хотя и не каждый раз, когда это необходимо, другие размеры тела и ветвей также можно отрегулировать, просто нажав на матрицу. 3. Процесс производства редуктора Процесс производства редуктора может быть осуществлен с использованием следующих методов: Метод штамповки и метод формования листа.

4. Процесс производства заглушек Кроме того, использование метода CAPS является еще одним способом понимания производства трубных фитингов, и основной процесс здесь известен как метод глубокой вытяжки. Здесь пластина будет вырезана, чтобы сформировать круг с помощью штампа для глубокой вытяжки. 5. Втулочный конец (соединение внахлестку) Производственный процесс Соединения внахлестку или врезные соединения труб изготавливаются с использованием «метода развальцовки». Здесь конец трубы будет сохранен, чтобы образовать поверхность фланца. Заключение Производство трубопроводной арматуры выходит далеко за рамки соединения секций труб с помощью клапанов и насосов. Существует множество других методов и процессов; вот что объяснила эта статья.

Как изготавливают кованые фитинги? 16 марта 2020 г. Фитинги для труб — это водопроводные материалы, поддерживающие направление потока в регулировках, таких как колена, тройники. Изменяет размер труб, например переходники, тройники. Соедините различные компоненты, такие как муфты, и разорвите потоки, такие как заглушки. В трубопроводах используются различные формы фитингов. Колено, Шляпа, Переходник, Штуцер, Стыковка, Распорка, Воротник, Обжимной ниппель, Труба, Щетка, Удлинитель, Соединители, Олет (Weldolet, Sockolet, Elbowlet, Thredolet, Nipolet, Letrolet, Swepolet), конденсатоотводчики, защелка с широким радиусом, Фланцы и замок. Обычные фитинги бывают коваными или литыми. Кованые фитинги изготавливаются с использованием только бесшовных труб. Машина создает сварные фитинги большого диаметра. Кованые фитинги (сварные и резьбовые) созданы в соответствии со стандартами ASME (Американское общество инженеров-механиков) B16. Производственные процессы кованых фитинговСуществует множество процессов производства фитингов, которые используются для изготовления отводов, тройников, переходников и других фитингов для труб. Фитинги изготавливаются с содержанием наполнителя из гладкой трубы и сварной стали (трубы ERW и EFW не могут использоваться для сборных фитингов). Изготавливаются пластинчатые фитинги большого диаметра. Некоторые из различных процессов, которые используются при производстве кованых фитингов для труб, включают -Монака или Метод двойного сварного шва – Метод гидравлической выпуклости – холодное формование – Горячее формование или метод экструзии – Метод глубокой вытяжки для крышек – Метод раструба для заглушек детали создаются путем прессования горячей заготовки через отверстие формованной матрицы. Монака или метод двойного сварного шва Один из методов, часто используемых для изготовления локтей из плитки. После симметричного разрезания двух кусков плитки из исходного материала каждую пару сталкивают и сваривают вместе, чем-то напоминая нам японское лакомство «Монака». Этот подход распространяется на различные ткани, а также может быть распространен на крупные объекты диаметром более 1 метра. Метод гидравлической выпуклости – холодное формованиеГидроформинг трубы использует внутреннее давление и осевую подачу, чтобы превратить трубу в идеальный тип. Метод конечных элементов можно использовать для прогнозирования результатов операции. Одним из наиболее важных параметров для исследования методом конечных элементов гидроформовки труб являются свойства материалов труб. Испытание на растяжение и испытание на гидравлическое вздутие представляют собой два способа определения свойств трубчатого вещества. Для исследования конечно-элементного процесса гидроформовки труб в состоянии, близком к реальной гидроформовке труб, необходимо рассчитать свойства содержимого труб с помощью гидравлического контроля выпуклости Метод глубокой вытяжки колпачков Один из самых популярных методов изготовления колпачков, при котором пластина вырезается по кругу и формуется методом глубокой вытяжки. Волочильный пресс может использоваться для формования листового металла в различные формы, и конечный результат зависит от того, куда помещаются заготовки. Металл, используемый для глубокой вытяжки, должен быть податливым к деформации, а также устойчивым к нагрузкам и деформациям. Метод развальцовки втулочных концовВтулочные концы или фланцы внахлестку изготавливаются с использованием процесса развальцовки. Напорный конец представляет собой раструб или вырез фланца. Укороченные концы часто получают сваркой, когда кузнечный блок обрабатывается до окончательного размера. Piping Mart Pipingmart – это портал B2B, специализирующийся на промышленных, металлических и трубопроводных изделиях. Теги: кованые фитинги, фитинги Производство фитингов для стыковой сварки

Выбор наиболее подходящего производственного процесса для каждого продукта определяется с учетом его материала, размеров, формы, использования, стандартов и особых свойств. Существует множество методов изготовления только отводов, несколько примеров перечислены ниже. КОЛЕНИМетод оправки (горячая формовка)Один из самых распространенных производственных способов изготовления Отводов из труб. После нагрева сырье проталкивается через матрицу, называемую «оправкой», которая позволяет трубе одновременно расширяться и изгибаться. Применимо к широкому размерному ряду. View Animation Метод экструзии (холодное формование) Используя исходный материал того же диаметра, что и готовое изделие, труба проталкивается через головку и принимает желаемую форму. View Animation Метод “UO”После того, как пластина исходного материала вырезается в специально разработанную форму, ей сначала придается U-образная форма с помощью штампа, а затем O-образная форма (трубчатая форма) с помощью другого штамп, законченный одним сварным швом. Обычно применяется к нержавеющей стали и нестальным материалам, малым и средним размерам. View Animation Метод “Монака” Один из наиболее используемых методов изготовления локтей из пластин. После симметричного вырезания двух кусков пластин сырья, каждый кусок формуется прессом и сваривается вместе, что чем-то напоминает нам японское лакомство «монака». Этот метод применим к различным материалам и может применяться даже к крупным предметам диаметром более 1 метра. Он имеет два шва и использует специальную технологию сварки для соответствия различным стандартам, предъявляемым нашими клиентами (электричество, газовые баллоны и т. View Animation Метод горячей штамповки методом гибкиПосле нагрева исходного материала труба подвергается штамповке и корректировке с использованием различных штампов. Процесс может быть повторен по мере необходимости для получения требуемой формы, размера, толщины стенки и т. д. Обычно применяется к изделиям с толстыми стенками, которые нельзя согнуть на оправке. View Animation TEESМетод гидравлической выпуклости (холодная формовка)После резки и размещения сырья в штампе труба прессуется, поскольку гидравлическое давление выталкивает ответвление. Тройник прижимается к матрице, оставляя готовое изделие с действительно гладкой внешней поверхностью. View Animation Метод экструзии (горячее формование) Используя сырье большего диаметра, чем готовое изделие, отвод выдавливается из трубы, в то время как основной корпус прессуется. Просмотр анимации Метод сварки стальных пластинМетоды изготовления аналогичны отводам, но в качестве исходного материала используются стальные пластины. Включает в себя UO-метод, метод Монаки и метод горловой сварки. Метод “UO”: после того, как пластина исходного материала вырезается в специально разработанную форму, ей сначала придается U-образная форма с помощью штампа, затем формируется патрубок, а затем формуется O-образная форма (трубчатая форма). ) с использованием другого штампа, законченного одним сварным швом на противоположной стороне патрубка. Обычно применяется к изделиям большого диаметра, используемым в тяжелых условиях. Метод «Монака»: два симметрично вырезанных листа исходного материала формуются прессом и свариваются вместе.

ПЕРЕХОДНИКИМетод внешнего штампаОдин из наиболее распространенных методов изготовления переходников с использованием внешнего штампа. Труба из сырья разрезается и прессуется во внешней матрице, сжимая один конец трубы до меньшего размера. View Animation Метод формования пластин Пластины также можно использовать для изготовления редукторов. В методе UO пластина вырезается в специально разработанной форме, которая формируется в U-образную и O-образную форму соответственно, а затем завершается одним сварным швом. Также доступен метод «Монака», аналогичный методу отводов и тройников, с использованием двух симметрично вырезанных пластин, сформированных и сваренных вместе двумя швами. Просмотр анимации КЕПКИМетод глубокой вытяжкиОдин из наиболее распространенных методов изготовления крышек, при котором пластина вырезается по кругу и формируется методом глубокой вытяжки. View Animation НАХОДНЫЕ СОЕДИНЕНИЯ / ВАЛКИМетод развальцовкиОдин из наиболее распространенных методов изготовления соединений внахлестку / вставок. Один конец трубы сырьевого материала расширяется, образуя край. Существуют и другие методы, когда край приваривается к концу отрезанной трубы или когда весь продукт вытачивается из блока. Просмотр анимации Производственное оборудование и фитинги Применение Mott поставляет лучшие в отрасли решения для различных рынков и отраслей. Наши высокопроизводительные фильтры и устройства для контроля жидкости легко настраиваются, поэтому, если вы не найдете то, что ищете, мы можем сотрудничать с вами для разработки и производства уникального продукта.