Производство катанки стальной: Стальная катанка – производство и применение

alexxlab | 07.11.1986 | 0 | Разное

Стальная катанка – производство и применение

Стальная катанка – это очень крепкая проволока, из которой делают гвозди, электроды, арматуру, скобы, сварочную проволоку и т. д. Рассмотрим требования к качеству катанки, ее производство и сферы применения.

Обычно катанка имеет круглое сечение, но иногда встречается и овальное. Диаметр может достигать 10 мм. Но обычно это 5–8 мм. Чаще она стальная. Если речь идет о цветных металлах, то сечение катанки может быть менее 1 мм. Иногда так называют квадратные и шестиугольные изделия, которые изготавливаются на проволочных прокатных станах, так как сам термин “катанка” произошел от слова “прокат”.

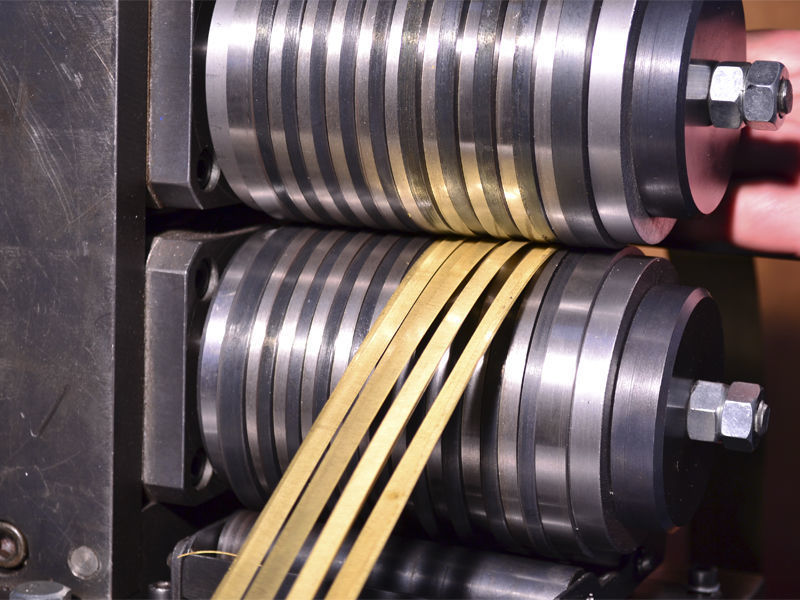

Проволочный прокатный стан

После производства она используется как самостоятельный продукт или выступает в роли заготовки. К этому изделию предъявляются серьезные требования, поэтому изготовление происходит в соответствии с государственными стандартами. Качество исходного материала должно быть согласовано с ГОСТом 380-94. В этом документе указывается химический состав разных марок стали, возможные отклонения в содержании тех либо иных элементов и особенности маркировки.

В этом документе указывается химический состав разных марок стали, возможные отклонения в содержании тех либо иных элементов и особенности маркировки.

А вот диаметр, масса, предельные отклонения и точность прокатки сверяются с ГОСТом 2590-88. В этом документе приведены подробные таблицы, где указаны все параметры. Стальная катанка выпускается повышенной (Б) и обычной (В) точности. Овальность проката должна быть менее 50 % суммы всех предельных отклонений по диаметру. ГОСТ допускает кривизну прутков не более 0,2 % от длины. При этом ее измеряют на участке не менее метра, который находится на расстоянии минимум 1,5 м от края.

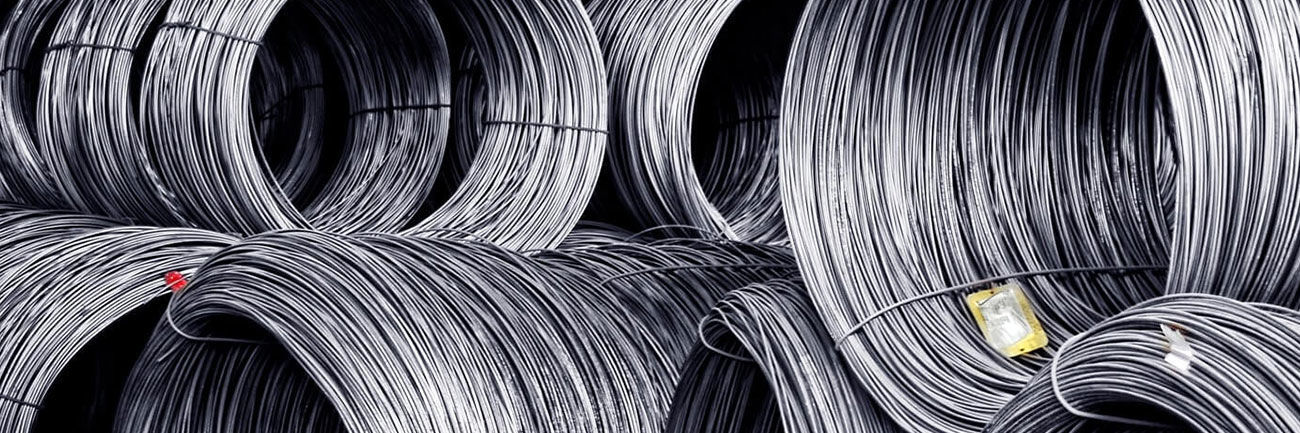

Выпуск стальной катанки

Существует три вида длины стальной катанки (ГОСТ 30136-95): мерная, немерная и кратная мерной. Кроме того, длина зависит и от качества материала. Если проволочная заготовка вытянута из низколегированной либо углеродистой стали обыкновенного качества, то по ГОСТу она выпускается длиной в 2–12 м. Проволока из легированной или качественной углеродистой стали имеет длину от 2 до 6 м.

2 Как делают катанку и сложно ли ее оцинковать?

Технология производства катанки незамысловата. Металлическую заготовку в виде бруска или, как его еще называют, блюм обрабатывают на специальных прокатных станах. Металл сначала нагревают до определенной температуры, а затем вытягивают, пропуская через валы. Они обжимают заготовку со всех сторон, формируя таким образом определенную форму и размер сечения. Дальше еще горячая стальная катанка поступает на специальный мотальный станок, где и укладывается кольцами.

Особое внимание необходимо уделить этапу охлаждения готового продукта. Оно бывает двух видов – естественное (ВО) и ускоренное (УО). Первое более медленное, но в этом случае стальная проволока получается мягче и пластичнее. Ускоренное происходит с помощью специальных установок-вентиляторов или воды. Такое охлаждение может проходить за одну или две стадии, в первом случае в маркировке указывается УО1, а во втором – УО2.

Первое более медленное, но в этом случае стальная проволока получается мягче и пластичнее. Ускоренное происходит с помощью специальных установок-вентиляторов или воды. Такое охлаждение может проходить за одну или две стадии, в первом случае в маркировке указывается УО1, а во втором – УО2.

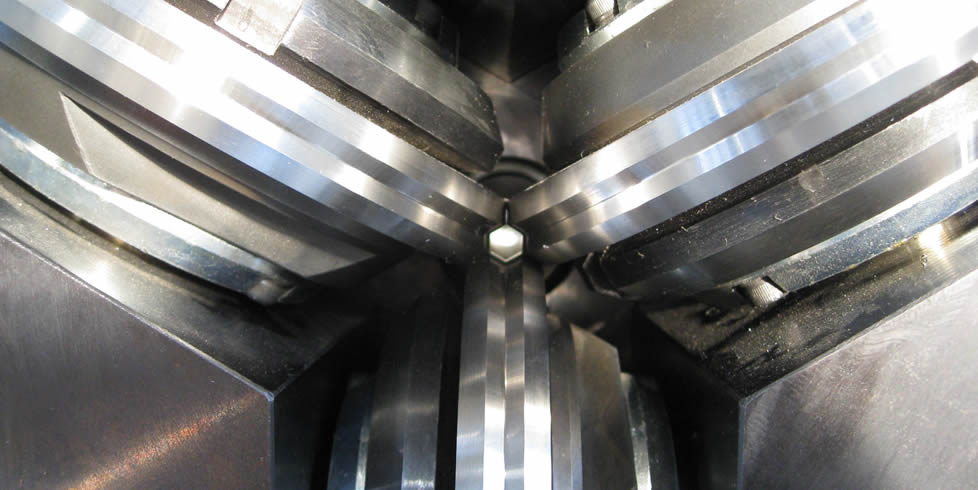

Производсвто проволочных изделий

Эта проволочная заготовка отличается прочностью и твердостью. Далее катанку, из которой будут изготавливать проволоку, очищают от окалины. Допустимая масса окалины катанки УО1 должна быть менее 18 кг/т, для УО2 – 10 кг/т. При естественном охлаждении это значение не регламентируется. Удаляется окалина двумя методами: механическим, используя специальный инструмент – окалиноломатель, либо химическим, протравливая заготовку в серной кислоте. Причем нельзя использовать сильно концентрированный раствор, так как он способен разъедать металл и способствует его насыщению водородом. Подобное приводит к появлению травильной хрупкости. Чтобы избежать этого дефекта, в раствор вводят дополнительные ингибиторы – тринатрийфосфат, поваренную соль, лигнофосфат, И1В, И2В и ингибитор С5.

Чтобы будущее изделие служило дольше, катанка для него должна браться оцинкованная. Существует несколько методов ее получения. При гальваническом изделие помещают в цинксодержащий раствор и пропускают по нему ток. Таким образом происходит осаждение Zn на обрабатываемой поверхности. Также оцинкованная проволока получается путем нанесения защитного слоя раскаленного металла с помощью специального пистолета. Весьма популярен и диффузионный метод. В этом случае оцинкованная поверхность получается после обработки в парах либо порошке Zn при воздействии высоких температур (800–900 °C и 290–450 °C, соответственно).

Цинкование поверхности проволоки

Оцинкованная по холодному методу катанка получается в результате простой покраски. Только расходные материалы были с большим количеством Zn. В случае с газодинамическим нанесением защитного покрытия оцинкованная поверхность выходит из-под сверхзвукового потока. Особенности этого способа – высокая адгезия и возможность обработать изделие любой формы. Самая долговечная оцинкованная стальная проволока получается в результате горячего цинкования. Это еще и экономичный способ. Изделие погружают в ванну с раскаленным Zn. После того как оцинкованная проволока извлекается, Zn реагирует с кислородом и образует оксид, который в дальнейшем взаимодействует с двуокисью углерода, в конечном итоге формируется карбонат Zn.

Самая долговечная оцинкованная стальная проволока получается в результате горячего цинкования. Это еще и экономичный способ. Изделие погружают в ванну с раскаленным Zn. После того как оцинкованная проволока извлекается, Zn реагирует с кислородом и образует оксид, который в дальнейшем взаимодействует с двуокисью углерода, в конечном итоге формируется карбонат Zn.

После всех обработок готовую оцинкованную катанку до 8 мм в диаметре формируют в бухты и отправляют на склад, в магазин либо завод в качестве заготовки для производства иных изделий. Прокат диаметром более 9 мм выпускается в виде прутков. Частным лицам катанка уже отпускается менее крупными партиями, в виде мотков (если диаметр меньше 8 мм).

3 Хорошие и плохие примеси в сырье для катанки

Для производства такой катанки используются различные марки стали, главное, чтобы химический состав готового продукта сохранялся по всей длине. Сейчас мы рассмотрим влияние различных добавок на характеристики материла. Повысив содержание азота, получится увеличить твердость, однако сталь станет и более хрупкой. Особенно последнее свойство будет прогрессировать со временем. Допустимая норма хрома составляет 0,1–0,15 %, в противном случае этот элемент оказывает вредное воздействие на процесс патентирования (термической обработки). Обычно хром попадает в металл из шихты во время выплавки.

Сейчас мы рассмотрим влияние различных добавок на характеристики материла. Повысив содержание азота, получится увеличить твердость, однако сталь станет и более хрупкой. Особенно последнее свойство будет прогрессировать со временем. Допустимая норма хрома составляет 0,1–0,15 %, в противном случае этот элемент оказывает вредное воздействие на процесс патентирования (термической обработки). Обычно хром попадает в металл из шихты во время выплавки.

Продукция из различных марок стали

Еще к вредным добавкам следует отнести фосфор с серой, так как эти примеси неравномерно распределяются в металле, а их повышенное содержание вызывает красноломкость. Другими словами, при повышенных температурах материал становится чрезвычайно хрупким. Их суммарное содержание не должно превышать 0,05 %. Допускается не более 0,03 % каждого элемента в отдельности.

Хрупкость материала

Углерод, наоборот, имеет положительное воздействие. Он способствует повышению прочности, причем материал одновременно становится более пластичным.

4 Какие дефекты может заполучить прокатная проволока?

Для различных изделий требования к качеству исходного материала отличаются. Например, гвозди можно изготавливать только из идеально ровных прутков с гладкой поверхностью, а вот для производства арматуры вполне подойдет и шероховатая катанка. Сейчас мы рассмотрим основные проблемы, с которыми можно встретиться при изготовлении этого изделия.

Дефекты на прокатной проволоке

Наиболее часто встречаются заусенцы либо закаты. Первые имеют вид выпуклостей по длине прута и если их вовремя не устранить, то после дальнейших операций заусенцы закатываются. Отсюда и название второго дефекта. Готовая стальная проволока с такими дефектами отбраковывается.

Негативное влияние на механические свойства металла имеют вытянутые заварившиеся пузыри – волосовины. А вот рыхлость с усадочными раковинами ослабляют сечение готового продукта, в результате возникают обрывы. Если произошло обеднение углеродом во время нагрева слитков перед прокаткой, то продукция будет отличаться низким качеством. Ухудшится прочность металла, снизится его пластичность.

Продукция низкого качества

Негативное влияние имеет и изменение формы сечения стальной оцинкованной катанки. В процессе волочения на поверхности проволоки могут появиться трещины, ухудшатся механические свойства изделия. Микроструктура должна быть однородной без мартенсита.

5 Особенности и сферы применения катанки

Такая заготовка широко используется в нашей жизни, хотя мы об этом и не задумываемся. Именно стальная катанка нашла свое применение для упаковки габаритных грузов с большим весом. Без нее будет весьма затруднительно производство армокаркасов, ведь этой проволокой связывают несущие элементы конструкций. Ее очень часто используют в строительстве и для армирования железобетона (именно сюда часто берется дешевая неоцинкованная проволока 8 мм). Из проволочной основы диаметром 6,5 мм производят решетки, ее используют для связи кирпичной кладки.

Упаковка габаритных грузов

Самые ходовые диаметры катанки – 6 и 8 мм. Из материалов, конечно, сталь, и еще медь с алюминием.

Это изделие еще и прекрасное средство молниезащиты и выступает отличным материалом для заземления. Не нужно забывать о роли катанки в качестве сырья для дальнейшего изготовления гвоздей, проволоки, пружин, сварочных электродов, строительных тросов и канатов. Ее весьма активно используют и при производстве различных сеток, проволочных заборов и иных металлических изделий.

Не нужно забывать о роли катанки в качестве сырья для дальнейшего изготовления гвоздей, проволоки, пружин, сварочных электродов, строительных тросов и канатов. Ее весьма активно используют и при производстве различных сеток, проволочных заборов и иных металлических изделий.

Изготовление сеток и заборов

Дешевле всего катанка с диаметром 8 мм, причина этого кроется в производственных особенностях. Очень важный параметр – масса. Один метр стальной катанки 8 мм весит 395 г, а в тонне содержится 2531 метров. Существуют таблицы, где указаны соотношения массы и длины в зависимости от диаметра и состава изделия. Совершая покупку этого продукта прокатного производства, стоит обязательно поинтересоваться документами. В них указаны параметры и маркировка.

Производство и характеристики стальной катанки

Одним из распространенных видов металлопроката, как основа для изготовления арматуры, скоб, гвоздей и других металлических деталей является катанка.

Катанка — вид металлопроката, представляющий собой проволоку с круглым сечением. Обычно бывает диаметром от 1 мм до 10 мм, может быть, как идеально ровной, так и без ориентации на точность окружности своего сечения. В цветном металлопрокате может быть диаметром и менее 1 мм.

Посмотреть прайс-лист и узнать стоимость стальной катанки — оптовый прайс-лист на катанку стальную.

Производство и характеристики стальной катанки

Согласно ГОСТ-стандартам стальная катанка изготовляется из следующих видов стали: Ст0, Ст1, Ст2, Ст3.

Производится катанка на металлопрокатных станках двумя способами: прокатки и волочения. Для начала в валы прокатного станка запускают квадрат. Далее начинается процесс обжимания стальной заготовки, придавая ей круглое сечение нужного диаметра. Во время прокатки и при воздействии валов на заготовку, она при силе трения разогревается. После прокатки катанка подается в специальную установку, которая скручивает ее в кольцо. Далее скрученную катанку в кольце переносят в охлаждающую зону.

Далее скрученную катанку в кольце переносят в охлаждающую зону.

Охлаждение катанки может происходить трем способами:

- УО1 — ускоренное охлаждение одностадийное;

- УО2 — ускоренное охлаждение двухстадийное;

- ВО — естественное воздушное охлаждение.

Охлаждение производится, как в цеху в специально отведенном месте, так и на улице при подходящей температуре до +10 градусов.

Благодаря такому образу получают катанку высокой прочности, но в тоже время и обладает высоким уровнем эластичности.

Охлаждение, которое происходит в цехе, применяется не всегда. В случае дальнейшего производства из катанки тонких деталей, охлаждение данным образом не применяется.

В зависимости от качества прокатки катанка бывает:

- «Б» — повышенной точности прокатки;

- «В» — обычной точности прокатки.

Катанка, как изделие металлопроката в конце производства проходит контроль качества. При проверке важны характеристики изделия:

- Масса одного метра катанки;

- Площадь поперечного сечения катанки;

- Диаметр и предельные отклонения от нужных величин.

Все характеристики катанки должны соответствовать стандартам ГОСТ 380-94.

Катанка может быть разного диаметра: 5,0; 5,5; 6,0; 6,3; 6,5; 7,0; 8,0 и 9,0 мм. При изготовлении катанки по индивидуальному заказу допускается диаметр более 9,0 мм, подается она в мотках.

Диаметры катанки, предельные отклонения по диаметру, площади поперечного сечения и масса одного метра длины должны соответствовать ГОСТ 2590.

Овальность катанки не должна превышать 50 % суммы предельных отклонений по диаметру.

Катанку стальную изготавливают в мотках, состоящих из одного непрерывного отрезка. Масса одного мотка составляет от 520 до 1250 кг.

Отличие катанки от проволоки

Катанка в отличии от проволоки имеет больший диаметр. Так, как катанка — это в основном сырье для дальнейшего горячего и холодного проката, а также штамповки, вытяжка, рубка и т.д.

Катанка отличается меньшей ориентацией структурного зерна, что снижает удельную (на единицу сечения) прочность на разрыв. Но, имеет меньше внутренних напряжений, что делает ее более эластичной и менее закаливаемой, что позволяет проводить дальнейшую переработку катанки глубокой эластичной деформацией.

Но, имеет меньше внутренних напряжений, что делает ее более эластичной и менее закаливаемой, что позволяет проводить дальнейшую переработку катанки глубокой эластичной деформацией.

Области применения стальной катанки

Катанка с различными уровнями свойств и качеств применяется в различных областях производства, что только повышает ее значимость в производстве и на мировом рынке металлопроката.

Сферы применения стальной катанки:

- Катанка используется в электроснабжении и связи — в изготовлении кабелей;

- Строительство — как основа для изготовления арматуры различного диаметра, упаковка стройматериала, скоб, гвоздей, изготовление строительных канатов.

- Архитектура и кузнечное дело. Это могут быть ворота, беседки, оградки, козырьки, и другие декорации.

- Производство сетки, которая в дальнейшем применяется для заборов, армирования в ремонтных работах;

- Катанка выполняет роль электронной дуги в сварочных аппаратах;

- В швейной промышленности из катанки изготавливают иголки;

- Применение катанки для изготовления деталей любой электроники и бытовой техники;

- Производство пружин и других эластичных элементов.

Так как катанка в основном используется для дальнейшего изготовления из нее деталей, то следует понимать, катанка из какой стали подходит для изготовления той или иной детали.

Основные марки легированной стали, которые используются для получения катанки:

- Никелевые стали для цементации. Изготовления цементированных осей, подвергающихся большому износу и ударам;

- Марганцовокремнистые стали применяют для пружин, закаливаемых после изготовления;

- Вольфрамоуглеродистые стали подходят для изготовления метчиков, сверл и т.п.;

- Хромоникелевые стали: для некоторых обработанных деталей, таких как болты, оси и т.д.;

- Хромоуглеродистые стали: для изготовления шариков, осей, инструментов и т.п.;

- Быстрорежущие стали: изготовление различных инструментов.

Обязательные правила при покупке стальной катанки

Для того, чтобы не ошибиться и подобрать нужную катанку хорошего качества и по доступной цене, следует знать несколько важных моментов о выборе металлопроката:

- Нужно обязательно обращать внимание на маркировку на изделии, это поможет определить все качественные характеристики металлопроката, соответственно подобрать нужный вид катанки для применения в нужных вам условиях.

Именно в этот момент может решиться дальнейший срок эксплуатации, уровень прочности и антикоррозийной стойкости материала;

Именно в этот момент может решиться дальнейший срок эксплуатации, уровень прочности и антикоррозийной стойкости материала; - Еще один важный момент — это осмотр состояния мотков катанки на наличие дефектов, таких, как потертости и ржавчина, ведь от этого также зависят напрямую эксплуатационные характеристики катанного вида металлопроката;

- Если вы решили обратиться за помощью по консультации про данный вид металлопроката, следует прислушиваться только к специалистам своего дела, ведь для того, чтобы подобрать к определенной области применения материал нужны специальные знания и опыт работы в этой сфере.

Наши специалисты помогут вам с выбором и проконсультируют по всем интересующим вас вопросам, руководствуясь знаниями своего дела и опытом работы в сфере металлопроката.

Купить катанку стальную

Купить стальную катанку в Днепропетровске — удобно и выгодно. Мы можем предложить товар по самым демократичным ценам и в самые сжатые сроки.

Металлобаза «УМП» предлагает купить катанку стальную, наши сотрудники помогут подобрать вам нужную катанку в соответствии с вашим строительным проектом.

Хотите купить катанку в Днепропетровске, посмотрите цены на катанку или сразу обращайтесь по телефонам со страницы — Контакты, наши специалисты проконсультируют и помогут в оформлении заказа.

Катанка и проволока — производство и использование

Проволока — один из самых востребованных видов изделий из металла. Она может быть стальной, медной, титановой, из алюминия, цинка, никеля и их сплавов. Бывают и биметаллические и полиметаллические проволоки. Без проволоки невозможно представить себе электротехнику — но не только.

Стальная проволока нужна и при производстве пружин, гвоздей электродов, свёрл. Хотя для таких целей используется даже не сама проволока, а ее полуфабрикат – стальная катанка. Посмотрим, как ее, а потом и проволоку, производят из цельной стали.Собственно, изготавливают катанку так же, как и всякий иной прокат: заготовку в виде бруска (блюма) раскаляют до состояния “красной мягкости”, а затем пропускают через вальцы, которые вытягивают горячий металл в катанку с сечением до 10 мм. – и далее поступает на мотальный станок, где и укладывается кольцами.

– и далее поступает на мотальный станок, где и укладывается кольцами.

Ответственное охлаждение

После этого наступает этап охлаждения катанки. Оно может быть естественным (в этом случае катанка получает маркировку ВО) и ускоренное (маркировка УО).

Естественное охлаждение дает более мягкую и пластичную катанку (а затем и проволоку), а ускоренное — более жесткой и упругой. Ускорить охлаждение катанки могут промышленные установки-вентиляторы или потоки воды. При первом способе охлаждения в маркировке катанки будет указываться УО1, а при втором – УО2.

Ускоренно охлажденную катанку (предназначенную для производства проволоки в дальнейшем) зачищают от окалины, которой на катанке УО1 не должно быть более 18 килограмм на тонну, а для катанки УО2 – не более 10 кг/т. Окалина удаляется либо механическим путем (тогда катанка пропускается через специальный станок-окалиноломатель), либо химическим, когда поверхность катанки протравливают раствором серной кислоты с добавлением поваренной соли, тринатрийфосфата и др. добавок.

добавок.

Химический способ дает более ровную поверхность, но он же чреват приобретением металлом т.н. «травильной хрупкости». Механический способ в этом отношении безопасен, поскольку – но он менее надежен и выдает шероховатую поверхность.

Гвозди, болты и ГОСТы

Какой же из способов очистки катанки лучше? Это зависит от того, что из нее собираются делать.

Для гвоздей требуется заготовка с гладкой поверхностью, а для изготовления арматуры, электродов или болтов подойдет и шероховатая.

Кроме того, на поверхности катанки, предназначенной для производства проволоки, могут образовываться специфические дефекты – заусенцы либо закаты. Заусенцы — это выпуклости, которые при дальнейших операциях будут сдираться и «закатываться» (отсюда и название другого дефекта – закаты).

Плохо влияют на свойства металла в катанке заварившиеся пузыри – волосовины – и «усадочные раковины», которые возникают, если перед прокаткой металл был нагрет слишком сильно и оттого утратил часть углерода, «выгоревшего» при прокаливании.

Для проверки качества катанку подвергают испытаниям, главным из которых является проверка эластичности. Качественная катанка может спокойно выдерживать изгиб на 180 градусов вокруг штырька, имеющего такой же диаметр, как и у подвергаемой испытанию катанки. Более подробно ознакомиться с требованиями, предъявляемыми к такому металлопрокату, можно в ГОСТе 30136–95.

В этом ГОСТе диаметры катанки в 5, 5,5, 6, 6,3, 6,5, 7, 8 и 9 мм определены как стандартные и обязательные к изготовлению для всех производителей. По желанию заказчика металлургические предприятия могут производить катанку с сечением и больше 9 мм, но такие заказы бывают довольно редко.

В силу технологических особенностей дешевле всего обходится производство катанки диаметром 8 мм – она и пользуется наибольшим спросом. Добавляет «калибру» 8 мм. и удобство расчетов:

-один метр катанки диаметром 8 мм. имеет массу около 400 г. (395 г., если быть точным),

–в тонне такой катанки будет 2531 метр (то есть 2,5 километра «с небольшим запасом»).

Это очень удобные цифры – их легко запомнить, не надо заглядывать в специальные таблицы.

Поставка и маркировка

Готовая катанка сматывается в бухты весом не менее 160 кг. Обычно каждая бухта представляет собой сплошной отрезок, который маркируется по требованиям ГОСТ 7566. На каждый моток крепится маркировочная метка, в которой указывается завод-изготовитель, диаметр катанки, сорт и марка стали, номер плавки. Тем не менее, допускается сматывание в одну бухту и двух отрезков катанки – но если только один отрезок не будет больше 10% от массы мотка. При этом производитель должен гарантировать свариваемость изделий и поставить два маркировочных ярлыка – по одному на каждый отрезок.

По техническим условиям ТУ 14-15-254-91 катанка по ТУ изготавливается 4-х классов:

класс ВК – катанка канатная высококачественная;

класс ВД – катанка высокой деформированности;

класс КК-катанка канатная качественная;

класс ПД – катанка конструкционная.

Катанка в деле и производстве

Катанка считается полуфабрикатом, но довольно широко используется и сама по себе. Стальная катанка служит средством крепления при перевозке по железной дороге крупногабаритных грузов. Ей же скрепляют несущие элементы конструкций и армируют железобетон (для этого очень хорошо подходит самая дешевая 8-миллиметровая катанка). Продукцию толщиной 6,5 мм используют для упрочения кирпичной кладки, устройства громоотводов и изготовления тросов, применяемых при строительстве вантовых мостов. Однако главное назначение катанки – все-таки роль промежуточного полуфабриката при производстве гвоздей, сварочных электродов, намотки пружин – и, разумеется, производстве проволоки.

Стальная катанка служит средством крепления при перевозке по железной дороге крупногабаритных грузов. Ей же скрепляют несущие элементы конструкций и армируют железобетон (для этого очень хорошо подходит самая дешевая 8-миллиметровая катанка). Продукцию толщиной 6,5 мм используют для упрочения кирпичной кладки, устройства громоотводов и изготовления тросов, применяемых при строительстве вантовых мостов. Однако главное назначение катанки – все-таки роль промежуточного полуфабриката при производстве гвоздей, сварочных электродов, намотки пружин – и, разумеется, производстве проволоки.

Производство проволоки

Технология превращения катанки в проволоку на первый взгляд особой хитрости не представляет: металл заготовки последовательно протаскивают (проволакивают) через все более узкие глазки (волоки) – до тех пор, пока не будет достигнут необходимый малый диаметр проволоки.

Однако на самом деле волочение требует нескольких этапов, а именно:

– травление полуфабриката (катанки) в 50% растворе серной кислоты при температуре около 50 градусов очистки от окалины;

– предварительный отжиг металла, который производится для придания металлу мелкозернистой структуры;

– нейтрализация сернокислого раствора и промывка заготовок;

– утончение концов катанки при помощи молота или специальных валков;

– производство самого волочения;

– выполнение финального отжига.

Само волочение может быть :

– однократным, если заготовка протягивается через одну волоку, после чего накручивается на барабан и снимается.

– многократным, когда проволока протягивается последовательно через несколько волок, которых может быть до 15 и более. Такая технология уменьшает время, которое затрачивается на производство проволоки, обеспечивает высокую производительность и постоянство условий обработки (которые могут сильно нарушаться при повторении однократных волочений).

Но при всех достоинствах многократного волочения на заводах применяют сдвоенные волоки. При этом они при работе нагреваются от трения нагреваются до столь сильно, что нуждаются в системе охлаждения, для которой обычно используется водный раствор мыла, который одновременно является и смазкой.

Однако на самом деле волочение – это только половина дела. При этом процессе металл подвергается огромным нагрузкам на растяжение, в результате чего его кристаллическая решетка деформируется, а внутренние напряжения накапливаются. Полученная таким путем проволока получается малопластичной, приобретает хрупкость, плохо гнется и легко ломается.

Полученная таким путем проволока получается малопластичной, приобретает хрупкость, плохо гнется и легко ломается.

И чем больше удлиняется катанка при волочении – тем сильнее проявляются эти неприятные эффекты.

Поэтому важным этапом в изготовлении проволоки является ее повторная термообработка – отжиг, который должен восстановить кристаллическую решетку и снять перенапряжения в металле. Для этого требуется уже протянутую проволоку нагреть и медленно охладить.

Существует два вида отжига, применяемых в производстве проволоки:

светлый – он производится в колпаковых печах в атмосфере из какого-то инертного газа. Поверхность полученной этим способом проволоки будет чистой, безо всякой окалины, но и цена продукции – более высокой. В маркировке этот вид термообработки будет обозначен литерой «С»;

темный – он происходит в присутствии кислорода, отчего проволока покрывается слоем окислов и окалиной. Наличие окалины плохо влияет на товарный вид, проволока пачкается, но на ее рабочие качества это не влияет никак – зато обходится “темный” вариант отжига гораздо дешевле. Проволока после такой обработки маркируется буквой «Ч».

Проволока после такой обработки маркируется буквой «Ч».

Отожженные изделия приобретают пластичность и становятся удобны при плетении различных видов сеток.

Видео по теме:

Технология производства стальной проволоки

Главная \ Полезные статьи \ Технология производства стальной проволоки

1.Влияние химических элементов на качество сырья.

Материалом для стальной проволоки является катанка. Для изготовления используют стали,выплавленные в мартеновских и электропечах и конверторах.

– катанка должна иметь постоянный хим. состав и однородную структуру по всей длине.

– поперечное сечение должно быть точным по форме и размерам.

1.Влияние отдельных элементов на качество.

Углерод – придает стали повышенную прочность и определенный уровень пластичности, повышает упругость, износостойкость и выносливость при переменных нагрузках.

Марганец и кремний – раскисляют сталь при выплавке. Они повышают плотность и однородность металла, упрочняют его, делают более упругим, повышают сопротивление истиранию. Марганец нейтрализует вредное действие серы в стали, образуя с ней соединения. Если кремний находится в виде скоплений окислов, то уменьшает пластичность стали.

Сера и фосфор – вредные примеси. Они склонны к ликвации – способны скапливаться в отдельных частях. Повышенное содержание серы вызывает в стали красноломкость (хрупкость при высоких температурах). Содержание серы и фосфора ограничивается в стали до 0,03 % каждого и в сумме до 0,05 %.

Хром – попадает в углеродистую сталь, как правило, из шихты при выплавке в печах. При патентировании хром оказывает вредное действие, поэтому его содержание ограничивается до 0,1-0,15%.

Никель – при небольших содержаниях его в углеродистой стали не оказывает вредного действия, не задерживает процесс патентирования.

Неметаллические включения – относятся к деффектам. Они ухудшают механические свойства.

Азот – вызывает деформационное старение, т.е. повышает твердость, хрупкость с течением времени.

2.Деффекты и другие недостатки сырья(катанки).

Деффекты катанки существенно влияют на качество готовой проволоки.

Заусенцы и закаты – заусенец (ус) имеет вид выпуклости, тянущейся по длине катанки. Если заусенец появился в подготовительном калибре,то в последующих переходах он закатывается в закат.

Катанка с заусенцем и закатом не пригодна для производства проволоки.

Волосовины – вытянувшиеся по направлению прокатки не заварившиеся пузыри, также снижают механические свойства металла.

Усадочные раковины и рыхлость – эти деффекты ослабляют сечение проволоки, приводят их к обрывам, понижают механические свойства.

Обезуглероживание – происходит при нагреве слитков под прокатку, поверхность обедняется углеродом. Обезуглероживание очень вредно в катанке для канатной проволоки.

Обезуглероживание очень вредно в катанке для канатной проволоки.

Неправильная форма катанки и неточные размеры сечения (овал)- овальное сечение и отклонение сечения от формы круга приводит к неравномерной деформации заготовки в процессе волочения. Из-за этого ухудшаются механические свойства проволоки и на ее поверхности возникают трещины.

Неудовлетворительная структура. В тех. условиях на катанку оговариваются требования к микроструктуре – она не должна иметь следов усадочной раковины, рыхлости, ликвации углерода, не допускаются мартенситные участки.

Удовлетворительной структурой в катанке является сорбит, образующийся в результате интенсивного охлаждения после прокатки катанки. Такая структура облегчает условия волочения катанки и удешевляет производство проволоки.

Перепутывание плавок (марок)- приводит к резкому ухудшению качества проволоки,расстройству технологического процесса производства проволоки, дополнительных затрат на ликвидацию создавшегося положения при переработке катанки.

Для производства стальной среднеуглеродистой и высокоуглеродистой проволоки используются стали с содержанием углерода 0,5 до в 0,85%, т.е. марки 50 – 85.

Двухзначные числа в марках стали обозначают среднее содержание углерода в сотых долях процента, например марка 50 содержит углерода 0,47-0,55% С.

3.Требования ГОСТа к составу катанки.

Катанка используется по ГОСТ 1050-74; ГОСТ 14959-79 для патентирования группы В11.

По техническим условиям ТУ 14-15-254-91 катанка по ТУ изготавливается 4-х классов:

класс ВК – катанка канатная высококачественная;

класс ВД – катанка высокой деформированности;

класс КК-катанка канатная качественная;

класс ПД – катанка конструкционная.

Отличие ТУ 14-15-254-91 от ГОСТ 1050-14 и ГОСТ 14954-79:

1.Допуск по ТУ +/- 0,2 мм.; допуск по ГОСТ +/- 0,3 : 0,5 мм

2.Овальность по ГОСТ не более 0,5мм, по ТУ не более 0,3 мм.

3.По ТУ оговорено количество окалины – 5 кг/т, по ГОСТ окалина не оговаривается.

4.По техническим условиям оговаривается наличие пластинчатого перлита первого бала не менее 30%, по ГОСТ эта величина не оговаривается.

5.По техническим условиям оговаривается глубина обезуглероженного слоя – 2,5% для катанки ВК, ВД и ПД и 3% для катанки КК.

Нормируются также следующие

По тех. условиям | По ГОСТ |

азот – 0,008 % | |

мышьяк – 0,08 % | |

медь – 0,10-0,15% | |

алюминий – 0,005 % | |

титан – 0,005 % |

Подусадочная неоднородность (ликвация) для классов регламентирована:

По тех.условиям | По ГОСТ |

азот – 0,008% | |

мышьяк – 0,08 % | |

медь-0,10-0,15 % | |

алюминий – 0,005% | |

титан – 0,005 % |

4. Поставка и складирование катанки.

Поставка и складирование катанки.

Катанка поставляется партиями, в вагоне должно быть не более двух партий (плавок). Каждый моток катанки маркируется, где указано:диаметр, марка стали, номер плавки и завод-изготовитель.

Катанка на складе обязательно складируется повагонно, “колбаской”,по маркам и плавкам, это условие в дальнейшем при переработке существенно сказывается на качестве работы.

Перед выдачей катанки в работу она проверяется ОТК внешней приемки на соответствие ее сертификатным данным, после чего ОТК дает разрешение на запуск катанки в производство.

При переработке катанки должна вырабатываться каждая плавка полностью, недоработка отдельных плавок (хвосты) в дальнейшем резко ухудшают работу и приводят в отдельных случаях к браку изготовленной проволоки. При выдаче катанки в работу данные регистрируются в журнале и обязательно с разрешения ОТК внешней приемки.

5.Травление катанки.

Поверхность катанки перед волочением подвергают тщательной подготовке. Травление применяют для удаления окалины с поверхности катанки. Удаление окалины перед волочением необходимо для уменьшения трения в канале волок и снижения силы волочения, температуры в очаге деформации и величины остаточных напряжений в проволоке после волочения.

Травление применяют для удаления окалины с поверхности катанки. Удаление окалины перед волочением необходимо для уменьшения трения в канале волок и снижения силы волочения, температуры в очаге деформации и величины остаточных напряжений в проволоке после волочения.

Окалину удаляют химическим способом в водных растворах серной кислоты. Для травления применяется серная кислота по ГОСТ 2184-77. Марки контактная 92,5 – 94 %; башенная- 75 %.

Скорость травления в серной кислоте максимальная при ее концентрации 2,5 %. На практике кислоту высокой концентрации не применяют, чтобы избежать сильного разъедания металла и насыщения его водородом, приводящего к возникновению травильной хрупкости. Чтобы избежать травильной хрупкости при травлении, в травильную ванну вводят следующие ингибиторы травления:

а) ингибитор С-5 | ТУ 14-6-156-78 |

б) И1В и И2В | ТУ 38-103339-76 |

в) лигнофосфат | ГОСТ 13-183-83 |

г) соль поваренная | ГОСТ 13830-84 |

д) тринатрийфосфат | ГОСТ 201-76. |

В ванну травления также добавляется пенообразователь для предотвращения испарения кислоты в воздух травильного отделения.

Травление производится в “садочных” ваннах. Перед опусканием катанки в ванну бунты освобождают от вязов с тем, чтобы был свободный доступ кислоты к виткам катанки. Время выдержки зависит от концентрации кислоты и наличия толщины (кг/т) окалины на катанке.

После травильной ванны катанку промывают водой.

Промывка катанки водой производится в садочных ваннах путем окунания бунтов в ванну. Промывка катанки производится с целью удалить с поверхности металла остатки кислоты, окалины, а так же сернокислой соли и грязи. Промывку производят в двух ваннах: – первая в горячей воде; – вторая в холодной воде. После промывки металл должен иметь матовый цвет.

Нанесение подсмазочного слоя. После травления и промывки на поверхность катанки наносится подсмазочный слой. В качестве подсмазочного слоя используется бура по ГОСТ 3429-70 Концентрация буры в пределах 50-70 г/л; t=80 C. Время погружения от 5 до 10 мин. Обработка металла в буре заметно улучшает условия волочения, предохраняет проволоку от ржавления в течение длительного времени, улучшаются условия сварки, так как бура является флюсом.

В качестве подсмазочного слоя используется бура по ГОСТ 3429-70 Концентрация буры в пределах 50-70 г/л; t=80 C. Время погружения от 5 до 10 мин. Обработка металла в буре заметно улучшает условия волочения, предохраняет проволоку от ржавления в течение длительного времени, улучшаются условия сварки, так как бура является флюсом.

Сушка металла – это заключительная операция при травлении металла. В процессе сушки с поверхности металла удаляется влага, устраняется травильная хрупкость. Сушка производится в ванне (баке) нагретым циркулирующим воздухом. Качество поверхности катанки подготовленной к волочению определяет успех при волочении на станах. Подготовленная к волочению катанка передается в волочильное отделение на волочильные станы.

6.Волочение проволоки из катанки.

Однократное волочение – это когда заготовка протягивается только через одну волоку, полностью наматывается на волочильный барабан и передается на катушку или снимается в виде мотка.

Многократное волочение – проволока протягивается одновременно через несколько волок, барабанов и волок может быть 15 и более. В основном это сводится к механизации передачи проволоки на последующую протяжку и возможности повышения скорости волочения. Кроме того повышается производительность и .облегчается труд. При многократном волочении улучшаются условия волочения, например не нарушаются условия смазки, наблюдаемые при однократном волочении в процессе передачи проволоки с одного стана на другой.

В цехе катанка проходит волочение на волочильных станах. Катанка

O 6,5 мм. может протягиваться доO 2,8 мм. в зависимости от требуемой заготовки по технологии до конечного размера на готовой проволоке с требованиями по механическим свойствам.

Инструментом при волочении является волока, представляющая собой инструмент с воронкообразными отверстиями определенной формы, через которое протягивается обрабатываемая .проволока. Для изготовления волок применяют твердые сплавы марки ВК-6; ВК-5.

На заводах в основном применяется сдвоенные волоки. Сдвоенные волоки представляют собой две волоки вмонтированные в металлическую обойму, одна является напорной, другая – чистовой. Сдвоенные волоки работают в режиме гидродинамического трения, что значительно снижает усилия трения в очаге деформации.

В процессе волочения волочильный инструмент от сил трения нагревается до весьма высоких температур, поэтому на волочильных станах имеется система охлаждения волок водой.

Смазкой при волочении является мыльный порошок, который засыпается в мыльницу, где устанавливается волока. Мыльный порошок втягивается в зону деформации с помощью движения проволоки.

7.Патентирование заготовки.

После волочения катанки или заготовки (проволоки) на заданный размер, когда этот металл исчерпал свои пластические свойства и дальнейшее волочение уже невозможно, его подвергают термообработке (патентированию).

Патентирование в цехе производится на протяжных агрегатах, которые в своем составе имеют:

а) печь для нагрева;

б) селитровую ванну;

в) промывочную ванну – 2шт;

г) травильную ванну;

д) ванну для бурения;

е) сушильное устройство;

г) намоточное устройство (24 катушки или 16 ).

Патентирование заключается в нагреве заготовки до температуры 950-980 и охлаждение ее в селитровой ванне при температуре 450-550 (Эти температуры зависят от химического состава металла). Селитра используется по ГОСТ 821-77. При выходе из селитровой ванны заготовки подвергается промывке в горячей воде, где удаляются остатки соли.

Травление заготовки осуществляется в протяжной ванне в серной кислоте ГОСТ 2184-79. Травление необходимо для удаления окалины образовавшейся в процессе нагрева заготовки в печи.

Промывка заготовки после травления производится в протяжной ванне в проточной воде, в процессе промывки удаляются кислотные загрязнения.

Обработка в растворе буры. Бура (ГОСТ 8429-77) наносится на поверхность как подсмазочный слой, для улучшения условий волочения, повышения стойкости волок. Концентрация буры в ванне должна быть в пределах 50-70 г./л, температура ванны 80

Сушка заготовки. После бурирования сушка необходима для удаления влаги, так как наличие влаги на заготовке затрудняет волочение, приводит к преждевременному выходу из строя волочильного инструмента (раскол волок).

Намотка заготовки на катушки. Намотка заготовки на катушки является заключительной операцией. Заготовка на катушках транспортируется на волочильные станы для дальнейшего волочения на меньшие размеры проволоки.

8.Оцинкование проволоки.

Оцинкование производится по следующей схеме:

а) обезжиривание проволоки в растворе едкого натрия технического по ГОСТ 2263-79;

б) промывка в горячей воде;

в) травление в соляной кислоте по ТУ 6-01-193-80;

г) промывка в воде;

д) флюсование для улучшения сцепления цинка с металлом;

е) цинкование в растворе цинка при температура раствора 420-460 ? Цинк используется по ГОСТ 3640-79 марки Ц-0, Ц-1;

ж) охлаждение проволоки водой;

з) намотка готовой проволоки на катушку.

Стальная катанка – общее описание, сортамент, методы производства » Металлобазы.ру

Выбор металлопрокатаАрматураБалка двутавроваяКатанкаКвадратКругЛентаЛистПолосаПроволокаСеткаТруба профильнаяТруба круглаяТруба чугуннаяУголокШвеллерШестигранникШпунтТипРазмер

По всей РоссииСанкт-Петербург

Катанка представляет собой разновидность горячекатаной металлопродукции, которая предназначена, для дальнейшего получения проволоки. Благодаря невысокой стоимости, она, также широко используются для бытовых и строительных целей. Часто, стальной катанкой называют проволоку, полученную волочением, но это неверный подход, поскольку два указанных вида продукции отличаются не только по размерам, но и по химическим и механическим характеристикам.

Сортамент и технические требования

Хранение катанки в бухтах на открытой площадке

В конструктивном плане катанка представляет собой пруток круглого сечения с диаметром от 5 до 9 мм. В ГОСТ 30136 указаны 8 основных типоразмеров (Ø5 мм, Ø5,5 мм, Ø6 мм, Ø6,3 мм, Ø 6,5 мм, Ø7 мм, Ø8 мм, Ø9 мм), однако указано, что катанка может производиться и большего диаметра.

В ГОСТ 30136 указаны 8 основных типоразмеров (Ø5 мм, Ø5,5 мм, Ø6 мм, Ø6,3 мм, Ø 6,5 мм, Ø7 мм, Ø8 мм, Ø9 мм), однако указано, что катанка может производиться и большего диаметра.

Этот вид продукции подразделяется по классу точности на катанку повышенной (Б) и обычной (В) точности. От этой классификации зависят допустимые отклонения по диаметру. Кроме того, к прокату предъявляются требования по овальности (50% от суммы предельных отклонений по диаметру) и испытанию на изгиб. В последнем случае катанку оборачивают на 180° вокруг оправки того же диаметра.

Это вид продукции поставляется в мотках массой от 0,16 до 5 т, скрученных из одного куска катанки, свернутого ровными витками, чтобы в процессе производства проволоки не было обрывов.

Марки стали

Основная доля катанки производится из кипящих, спокойных и полуспокойных сталей обыкновенного качества от Ст1 и до Ст3. Также для изготовления этого вида металлопроката стандарт допускает использовать марку Ст0 с низким содержанием углерода. По сути, эта марка считается браком, который можно применять для неответственных задач, поэтому катанка такого типа дополнительно маркируется литерой «М». Требования к химанализу этих марок указаны в ГОСТ 380.

По сути, эта марка считается браком, который можно применять для неответственных задач, поэтому катанка такого типа дополнительно маркируется литерой «М». Требования к химанализу этих марок указаны в ГОСТ 380.

Механические свойства катанки также зависят от типа охлаждения. Ее могут охлаждать водой в две (маркировка УО2) и в одну стадию (УО1), а также на воздухе (ВО). При этом для разных марок стали и способов охлаждения регламентируются показатели временного сопротивления и относительного сужения.

| Марка стали | Временное сопротивление | Относительное сужение поперечного сечения после разрыва | ||

| УО1, ВО | УО2 | УО1 | УО2 | |

| Ст0 с массовой долей углерода до 0,12% | 420 (43) | 470 (48) | 68 | 66 |

| Ст0 с массовой долей углерода свыше 0,12% | - | - | 60 | 58 |

| Ст1кп, Ст1пс, Ст1сп | 420 (43) | 470 (48) | 68 | 66 |

| Ст2кп, Ст2пс, Ст2сп | 420 (43) | 470 (48) | 60 | 60 |

| Ст3кп, Ст3пс, Ст3сп | 490 (50) | 540 (55) | 60 | 60 |

Технология производства

Катанка производится на мелкосортных станах из непрерывнолитой сортовой заготовки или катаной стали квадратного сечения. В ходе технологического процесса квадрат многократно деформируется в калибрах прокатных клетей, приобретая круглую форму и требуемый размер. Следует отметить, что основной технологической задачей прокатчиков считается получение катанки минимально возможного диаметра, поскольку от этого зависит экономическая выгода при производстве конечной продукции – проволоки. Также для стабильности процесса волочения (протягивание катанки через круглую форму меньшего диаметра) требуется соблюдать точность геометрии.

В ходе технологического процесса квадрат многократно деформируется в калибрах прокатных клетей, приобретая круглую форму и требуемый размер. Следует отметить, что основной технологической задачей прокатчиков считается получение катанки минимально возможного диаметра, поскольку от этого зависит экономическая выгода при производстве конечной продукции – проволоки. Также для стабильности процесса волочения (протягивание катанки через круглую форму меньшего диаметра) требуется соблюдать точность геометрии.

Процесс начинается с нагрева заготовки в методической печи до температур, при которых сталь приобретает повышенную пластичность (1150-1250°С в зависимости от марки). При этом металл нагревается до желто-белого цвета, поэтому прокатка называется «горячей».

Нагретая заготовка подается в группу черновых клетей и промежуточных клетей, в которой из квадрата большого сечения получают круглую катанку. Это происходит благодаря сдавливанию и самопротягиванию заготовки через вращающиеся друг навстречу другу валки. В них выполнены кольцевые проточки, которые образуют полость (калибр), площадь которой меньше, чем упоперечного сечения исходного прутка. Таким образом металл сжимается, меняет форму и удлиняется. Окончательная доводка по размерам производится в группе чистовых клетей. На последнем этапе металл охлаждается.

В них выполнены кольцевые проточки, которые образуют полость (калибр), площадь которой меньше, чем упоперечного сечения исходного прутка. Таким образом металл сжимается, меняет форму и удлиняется. Окончательная доводка по размерам производится в группе чистовых клетей. На последнем этапе металл охлаждается.

Схема производственной линии на заводе Северсталь

Наиболее прогрессивной считается двухступенчатая система охлаждения, при которой катанка проходит через трубы с водой, теряя сот ни градусов в секунду, а потом медленно движется через камеры воздушного охлаждения. При этом успешно решается задача получения требуемой микроструктуры металла. Охлажденная катанка сматывается в мотки, упаковывается и передается на склад.

В России выпускают катанку около десятка производителей. Вот некоторые из них:

- Абинский электрометаллургический завод

- Металлургический завод Тула-Сталь

- Челябинский металлургический комбинат

- Череповецкий металлургический комбинат

Более подробный список производителей стальной катанки на данной странице.

Применение

Процесс изготовления сварной сетки из катанки

Как уже было сказано, основной целью производства катанки является удешевление производства проволоки, которую из нее изготавливают. Но этот вид металлопродукции находит применение и для других целей. Катанку часто используют для армирования бетонных конструкций неответственного назначения, например, при заливке тонкой стяжки или ленты.

Сварная сетка изготовленная из катанки

Используют катанку и для работ общего назначения: при обустройстве ограждений, закрепления грузов, монтажа молниеотводов, под монтаж забора. Так же катанка находит свое применение и в виде заборов, изготовленные из сварных сеток, которые в свою очередь произведены из катанки.

Полезная информация:

- Вес катанки

Стальная катанка — классификация, способ производства, сфера применения, преимущества

Один из видов сортового металлопроката, применяемый в качестве заготовки для производства различной продукции и при монтаже железобетонных конструкций, это катанка, стальная проволока с определенными техническими характеристиками.

Вы всегда можете ознакомиться на нашем сайте с актуальными ценами на катанку.

Производители предлагают значительный сортамент продукции данной категории, при этом существует возможность заказа катанки с отличающимися от стандартных показателей параметрами, что делает область ее применения практически неограниченной.

Назначение и сфера применения

В зависимости от свойств и особенностей применяемой при производстве катанки стали, определяют и основное назначение материала данного класса.

- Катанка для производства сварочных электродов и проволоки.

- Катанка для армирования железобетонных изделий.

- Продукция для упаковки и использования в других целях.

В соответствии с назначением и определяется основная область применения катанки, наиболее востребована она в следующих отраслях промышленности:

- Гражданское и промышленное строительство.

- Изготовление проволоки и канатной продукции. Отдельно стоит сказать о катанке из цветных металлов, применяемой при производстве кабельно-проводниковых изделий для электротехнических целей.

- Упаковка продукции различного назначения для транспортировки или хранения в складских условиях.

Преимущества изделия

Среди преимуществ, свойственных катанке, стоит отметить ее следующие технические особенности:

- Значительная прочность на разрыв, позволяющая применять катанку в качестве расходного материала для армирования железобетонных изделий.

- Пластичность и гибкость материала. Качественная катанка должна без нарушения целостности выдерживать изгиб вокруг направляющей (соизмеримой по сечению с ее диаметром) на 180 градусов.

- Достаточно простая технология производства, обеспечивающая низкую себестоимость продукции.

- Значительный сортамент, позволяющий использовать материал для решения широкого спектра технических задач.

Особенности производства

Основная технология производства катанки основана на применении горячего проката или волочения. При прохождении через вальцы прокатного стана происходит формирование проволоки требуемого сечения. Особое значение имеет способ охлаждения катанки, который во многом определяет ее физические характеристики.

- Охлаждение под воздействием окружающего воздуха, более дешевый по стоимости вариант, позволяющий снизить себестоимость продукции (маркировка ВО).

- Ускоренное одно- и двухстадийное охлаждение, позволяющее предотвратить появление окалины и образования других дефектов, снижающих качество продукции и ограничивающих сферу дальнейшего применения катанки (соответствующая маркировка УО 1 и УО 2, которая должна в обязательном порядке указываться в сопроводительных документах к каждой отдельной партии).

Действующий ГОСТ 30136-95 предполагает изготовление катанки диаметром до 9 мм, при этом, при согласовании сторон допускается производство материала данного класса с диаметром до 20 мм при соблюдении соответствующих технических условий производителя.

Технология изготовления катанки предполагает использование углеродистой стали обычного качества, что и определяет основные технические характеристики продукции.

Классификация

Существующая классификация различает катанку по точности изготовления, применяется маркировка следующих типов продукции — обычная (Б) и повышенная (В) точность, определяющая предельные отклонения от заданного сечения. Допустимое несоответствие по размеру сечения (диаметру) не должно превышать +/- 0,5 мм.

На практике используется и классификация по техническим особенностям катанки, наиболее востребованы в промышленности легированные, оцинкованные, пружинные, сварочные и колючие разновидности материала.

Особенности поставок

Катанка любой марки отпускается потребителю в бухтах (мотках), которые состоят из одного нераздельного отрезка. Стандартная масса мотка обычно составляет не менее 160кг, но в пределах партии возможен отпуск отдельных бухт (до 10%) весом от 100 до 160 кг. Для продукции, выпускаемой на линейных станах допускается поставка мотков массой не менее 50 кг. При формировании мотков следует предусмотреть мероприятия по предотвращению перехлеста отдельных витков катанки.

Стандартная масса мотка обычно составляет не менее 160кг, но в пределах партии возможен отпуск отдельных бухт (до 10%) весом от 100 до 160 кг. Для продукции, выпускаемой на линейных станах допускается поставка мотков массой не менее 50 кг. При формировании мотков следует предусмотреть мероприятия по предотвращению перехлеста отдельных витков катанки.

Для определения веса катанки в зависимости от сечения стоит воспользоваться таблицами следующего типа, существенно упрощающими расчет необходимого для решения разных задач количества и планирование доставки с привлечением различных транспортных средств.

Новые статьи

- Как подготовить проем под рольставни

- Советы по выбору шлагбаума

- Список must have аксессуаров для ворот

- Экономим по-настоящему! Выбираем недорогие секционные ворота!

- Шестигранник нержавеющий — особенности сортамента

- Лист нержавеющий для особо сложных условий эксплуатации

- Квадрат нержавеющий — повышенная устойчивость к коррозионным процессам

- Труба тонкостенная — минимизация веса при сохранении механической прочности

- Круг нержавеющий — высокая прочность и устойчивость к коррозии

- Труба бесшовная холоднодеформированная — высокая точность при сохранении надежности

← Стальная арматура — область применения и классификация

3 этапа процесса производства стальных стержней TMT

- дата публикации

- по тегу

- Бары ТМТ

Качество стали TMT является одним из важнейших факторов, определяющих прочность и долговечность конструкции. Однако, чтобы иметь возможность расшифровать и определить качество TMT стали стержней и, следовательно, выбрать лучшую стальную компанию для вашего строительства, важно сначала понять процесс производства TMT стали стержней.

Зная процесс, вы сможете судить о любом производителе TMT на основе соблюдения различных этапов процесса и, следовательно, гарантировать, что вы получаете только сталь TMT самого высокого качества .

Процесс производства стали TMT в основном включает три основных этапа.

- Переработка сырой железной руды для производства стали

- Преобразование железа в сталь

- Термомеханическая обработка и горячая прокатка

Каждый из этих этапов является основополагающим для производства стали TMT . Расскажем подробно, что входит и что на самом деле происходит на каждом из этих шагов.

Расскажем подробно, что входит и что на самом деле происходит на каждом из этих шагов.

Исходным сырьем для производства стали в основном является железная руда. Прежде всего, железная руда обрабатывается, смешивается и не смешивается в соответствии с требованиями стали TMT. В процесс также попадают уголь и доломит.

На первом этапе процесса железная руда проходит обогащение, что приводит к повышению содержания железа. Здесь мелкие частицы металла собираются вместе, что приводит к повышению эффективности вещества.

К концу этой стадии железная руда очищается, к ней смешиваются необходимые материалы в необходимых пропорциях, а все примеси накапливаются отдельно в виде шлака.

ЭТАП 2: Преобразование железа в сталь На этом этапе кислород соединяется с углеродом в железной руде с помощью кислородной печи. Эта предварительная обработка устранила диоксид углерода из смеси. После этого необработанная сталь проходит через ЭДП (дуговую электропечь) с целью дальнейшего уточнения ее состава.

После этого необработанная сталь проходит через ЭДП (дуговую электропечь) с целью дальнейшего уточнения ее состава.

Теперь начинается очень важный этап литья в виде стержней из стали TMT на сталелитейном заводе . Расплавленная сталь из ЭДП (дуговой электропечи) постепенно подается в машину непрерывного литья заготовок, откуда она поступает далее в изложницы с водяным охлаждением. На этом этапе происходит затвердевание, так как теперь сталь принимает форму стержней ТМТ.

ЭТАП 3: Термомеханическая обработкаТретий и последний этап производства прутка из стали TMT , который представляет собой термомеханическую обработку , сам , состоит из трех подэтапов.

Эти три основных этапа:

- Закалка

- Самозакаливание

- Атмосферное охлаждение

Процесс закалки предназначен для точной настройки твердости и пластичности стальных стержней при изготовлении и обеспечения нужных и желаемых свойств. Как только горячекатаные стальные стержни выходят из готового стана, они попадают в систему распыления воды, известную как «система Thermex». При этом температура внешнего слоя стальных стержней быстро снижается, что приводит к его затвердеванию, в то время как внутренний стержень остается горячим и гибким. Весь этот процесс называется «закалкой» стальных стержней.

Как только горячекатаные стальные стержни выходят из готового стана, они попадают в систему распыления воды, известную как «система Thermex». При этом температура внешнего слоя стальных стержней быстро снижается, что приводит к его затвердеванию, в то время как внутренний стержень остается горячим и гибким. Весь этот процесс называется «закалкой» стальных стержней.

После завершения процесса закалки в системе Thermex стальные стержни подвергаются самоотпуску. Это означает, что теперь тепло от относительно более теплого внутреннего ядра стержней направляется к внешнему ободу, вызывая автоматический отпуск внешнего мартенситного слоя. Структура, сформированная таким образом на внешней поверхности стержней, известна как «отпущенный мартенсит».

Третий и последний этап термомеханической обработки стальных стержней в TMT 9Сталелитейный завод 0015 известен как атмосферное охлаждение. После самоотпуска почти готовые стальные стержни ТМТ помещают на охлаждающий слой при нормальной атмосферной температуре. На этом этапе атмосферного охлаждения аустенитная сердцевина стержней превращается в ферритно-перлитную структуру.

На этом этапе атмосферного охлаждения аустенитная сердцевина стержней превращается в ферритно-перлитную структуру.

См. также: Стержни FE 550 TMT в Хайдарабаде

В результате всего этого процесса на выходе, то есть на стержнях TMT из стали , которые мы получаем, проявляются особые и желаемые свойства. Эти стержни имеют прочный и прочный внешний слой, а внутреннее ядро достаточно мягкое и гибкое. Такая структура улучшает как прочность на растяжение, так и пластичность ТМТ сталь стержней.

Итог!!Теперь, когда вы знаете сложный процесс производства стали TMT , вы должны сделать выбор производителя стали TMT сознательно. Фактически, вы должны получать стальные стержни TMT только от первоклассной сталелитейной компании TMT , такой как Sugna TMT , которая обеспечивает качество и превосходство на каждом этапе производственного процесса.

Запрос

Примечание: для этого контента требуется JavaScript.

Copyright SugnaTMT 2019. Все права защищены.

Дизайн и разработка: BookURL

сталь| Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги Генри Бессемер Сэр Уильям Сименс Джон Огастес Роблинг Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь перлит литая сталь мартенситная сталь

Просмотреть весь связанный контент →

Резюме

Прочтите краткий обзор этой темы

сталь , сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железная руда и лом) и беспрецедентный ассортимент механические свойства.

Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железная руда и лом) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т.

е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

е. сплавов) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина “Британника”

Строительные блоки предметов повседневного обихода

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, на что вы действительно способны, ответив на вопросы этого теста.

В чистом виде железо мягкое и, как правило, не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь – добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известным как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Воздействие углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа.

(Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа. Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) дает микроструктуру, содержащую около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) дает микроструктуру, содержащую около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подписаться сейчас

стальных стержней или Процесс производства, типы и использование стальных стержней TMT

TMT расшифровывается как термомеханическая обработка. Термомеханическая обработка, или TMT, представляет собой металлургический процесс, который используется для изготовления стальных стержней TMT, которые являются одним из наиболее важных строительных материалов. Эти стержни, изготовленные известными и надежными производителями стальных стержней TMT, используются для создания прочных, долговечных и безопасных конструкций.

Ребристые стержни ТМТ используются в строительстве, так как они обеспечивают лучшее армирование бетонных конструкций, тем самым минимизируя повреждения во время землетрясений и других стихийных бедствий. Они также устойчивы к коррозии, пластичны, гибки и могут без проблем выдерживать большие нагрузки.

Как изготавливаются стальные стержни TMT?

На производственном участке существует три основных этапа процесса производства стальных стержней TMT .

Этап 1

Сырье, такое как железная руда, уголь/кокс, известняк и доломит, поступает из определенных местоположений, штабелируется, регенерируется и смешивается в определенной пропорции. Содержание железа в железной руде увеличивается, и она превращается в окатыши для повышения производительности. Восстановление железной руды происходит в доменной печи, и бассейны расплавленного железа съедают дно печи.

Этап 2

Затем расплавленный чугун предварительно обрабатывается и превращается в сталь в конвертере или кислородной печи. Углерод в железе удаляется на этой стадии. Сталь подвергается нагреву в ковше в печи для нагрева ковша и дегазаторе RH, поэтому химический состав стали дополнительно очищается. Затем сталь проходит процесс, называемый процессом непрерывной разливки, при котором расплавленная сталь выливается в разливочную машину и преобразуется в форму заготовки с поперечным сечением 165 мм2. Расплавленная сталь нагревается до 1250 градусов по Цельсию для достижения желаемой формы, а затем прокатывается в прокатном стане, чтобы превратиться в армированные прутки.

Углерод в железе удаляется на этой стадии. Сталь подвергается нагреву в ковше в печи для нагрева ковша и дегазаторе RH, поэтому химический состав стали дополнительно очищается. Затем сталь проходит процесс, называемый процессом непрерывной разливки, при котором расплавленная сталь выливается в разливочную машину и преобразуется в форму заготовки с поперечным сечением 165 мм2. Расплавленная сталь нагревается до 1250 градусов по Цельсию для достижения желаемой формы, а затем прокатывается в прокатном стане, чтобы превратиться в армированные прутки.

Этап 3

Когда горячекатаный пруток выходит из последней клети, он сразу же подвергается закалке в камере закалки с использованием специальной системы распыления воды. Это затвердевает снаружи, в то время как сердцевина остается горячей и мягкой. Даже после выхода из закалочного бокса сердечник продолжает самоотпускаться, отдавая тепло поверхности. Это вызывает отпуск внешнего мартенситного слоя в вещество, называемое закаленным мартенситом. После этого слитки охлаждаются при атмосферном воздействии на специальных охлаждающих стендах. Здесь ядро трансформируется в пластичную ферритно-перлитную структуру, имеющую прочную внешнюю поверхность и пластичное ядро.

После этого слитки охлаждаются при атмосферном воздействии на специальных охлаждающих стендах. Здесь ядро трансформируется в пластичную ферритно-перлитную структуру, имеющую прочную внешнюю поверхность и пластичное ядро.

Другими словами, закаленный мартенсит придает стержню превосходную прочность по сравнению с стержнем, в то время как пластичность достигается благодаря феррито-перлитному слою. Это идеальное соотношение прочности и пластичности в стальных стержнях TMT приводит к получению стали строительного качества, которая требует минимального армирования и при этом делает конструкцию безопасной перед лицом землетрясений и других стихийных бедствий.

Какие типы стержней TMT доступны на рынке и для чего они используются?

На рынке доступны стальные стержни TMT различных марок, где маркой является номер уровня напряжения, используемого для деформации. Четыре основных сорта стержней TMT: Fe 415, Fe 500, Fe 550 и Fe 600. В зависимости от размера и прочности вариантов конструкции выбирается различная марка стального стержня TMT. Стальной стержень : Fe 415 TMT используется в небольших строительных проектах и жилищном строительстве из-за его пластичных свойств и экономической эффективности. Легко сгибается, образуя сложные формы. Равномерное удлинение марки делает ее пригодной для использования в сейсмоопасных районах

Стальной стержень : Fe 415 TMT используется в небольших строительных проектах и жилищном строительстве из-за его пластичных свойств и экономической эффективности. Легко сгибается, образуя сложные формы. Равномерное удлинение марки делает ее пригодной для использования в сейсмоопасных районах

Стальные стержни марки Fe-500 TMT: Эти стержни обладают отличной способностью к изгибу и отличной устойчивостью к нагрузкам. Прутки TMT марки Fe-500 считаются рыночным стандартом для различных строительных проектов. Эта марка стали TMT в основном используется в железобетонных конструкциях, зданиях, мостах, эстакадах и других бетонных конструкциях. Они специально изготовлены для обеспечения устойчивости высотных проектов и лучшей устойчивости к нагрузкам.

Fe-550 марки ТМТ Прутки стальные : Подобно Fe-500, эта марка стали TMT отличается пределом текучести и пределом прочности. Он используется в строительстве железобетонных конструкций, которые подвергаются воздействию прибрежной, морской или подземной среды. Этот сорт также используется для промышленных и крупноформатных инфраструктурных проектов, таких как невесты и конструкции, требующие высокой несущей способности.

Этот сорт также используется для промышленных и крупноформатных инфраструктурных проектов, таких как невесты и конструкции, требующие высокой несущей способности.

Марка e 600

Fe-600 Марка TMT Стальной стержень: Это одна из самых прочных марок TMT, доступных на рынке. Эти стальные стержни TMT используются в тяжелых инфраструктурных проектах, мостах, морских объектах, скоростных автомагистралях, проектах метро, заводах, башнях, коммерческой недвижимости и промышленных зонах. Они обеспечивают долговечность, большую прочность на растяжение, снижают общий расход и обеспечивают меньшее скопление стали в арматуре.

Вязальная проволока : Вязальная проволока используется для связывания арматурных стержней в местах соединений. Они помогают повысить структурную целостность конструкции.

Размеры стальных стержней TMT

Стальные стержни TMT различных размеров выбираются в зависимости от проектных требований и спецификаций проекта.

Стальные стержни TMT доступны в различных диаметрах: 8 мм, 10 мм, 12 мм, 16 мм, 25 мм, 32 мм и 36 мм

8 мм-10 мм, размер Стальной стержень TMT используется в плитах и лестницах, которые несут большую нагрузку

стержень размером 12-25 мм используется в балках и колоннах, и он может выдерживать большие внешние нагрузки

стержень размера 32-36 мм используется в конструкции очень сложных проектов, таких как плотины, мосты

Как правильно выбрать стальной стержень TMT для своего строительства?

Выбор стержней TMT должен основываться на основных требованиях проекта, стандартах качества и проектных спецификациях, составленных инженерами-строителями, строителями и архитекторами. Нельзя идти на компромиссы в отношении качества и долговечности проекта, поскольку безопасность нескольких миллионов людей часто зависит от качества используемых строительных материалов. Руководителям проектов и группам по закупкам следует внимательно изучить требования и закупить стальные стержни TMT самого высокого качества с заданными характеристиками, которые производятся известными производителями в сталелитейной промышленности.

Производство | Все Резьбовой стержень

Смотреть процесс изготовления

Все резьбовые стержни изготавливаются двух видов, в зависимости от наличия диаметра и марки. Обычные сорта включают ASTM A307, класс A, A193, класс B7 и несколько других до 2 дюймов в диаметре. Эти распространенные марки и размеры, как правило, обрезаются по размеру и изготавливаются из более длинных серийных стержней со сплошной резьбой. Нечетные сорта и диаметры должны быть изготовлены с нуля. Обе процедуры описаны на этой странице и в нашем видео со всеми резьбовыми стержнями.

Обрезка всех резьбовых стержней по длине

Шаг 1. Обрезка всех резьбовых стержней по длине