Производство кислоты ортофосфорной: Производство ортофосфорной кислоты

alexxlab | 26.10.1986 | 0 | Разное

Мировой рынок ортофосфорной кислоты

Мировой рынок ортофосфорной кислоты

29 мая

Сферы применения.

Основной сферой применения фосфорной кислоты остается производство фосфатных и сложных удобрений, более 90 % фосфорсодержащей руды используется именно для этих целей. Среди иных сфер можно отметить звероводство, пищевую, деревообрабатывающую и фармацевтическую промышленность, производство бытовой химии, стройматериалов и др.

Рис.1 Основные сферы применения фосфорной кислоты.

Крупнейшие производители

На долю десяти крупнейших производителей фосфорной кислоты приходится около 45 % суммарных мировых мощностей. В основном это интегрированные компании, расположенные вблизи источников сырья (залежей фосфорсодержащих руд).

Возглавляет мировой рейтинг марокканская компания OCP, что вполне закономерно, так как Марокко располагает крупнейшими в мире залежами фосфорсодержащих руд, на втором месте – североамериканская Mosaic, на третьем – канадская PotashCorp, хотя следует отметить, что китайская Yunnan Yuntianhua International Chemical Co.

Рис2. Мировое производство фосфорсодержащих руд.

Производственные мощности

В то время, как открываются новые производства, некоторые производители в Испании, Бельгии, Японии и США объявили о закрытии устаревших и нерентабельных заводов. Большинство новых производств по выпуску фосфорной кислоты интегрированы в промышленные комплексы по выпуску фосфатных удобрений, но в таких странах как Иордания и Тунис конечным (товарным) продуктом будет сама фосфорная кислота, а не удобрения.

Таблица 1. Мощности по производству фосфорной кислоты в некоторых странах.

Кризис истощения почвы

НЕТ ФОСФОРА, НЕТ ЕДЫ! С таким заявлением выступила группа исследователей из Австралии и Швеции. По их расчетам существует опасение, что в связи с ростом населения в мире, производство удобрений может достигнуть пика к 2033 году, а затем начнется спад производства из-за сокращения природных резервов фосфора и, соответственно, стремительный рост цен на фосфатные удобрения.

Генетически модифицированные организмы.

Во многих случаях использование трансгенных растений сильно повышает урожайность. Есть мнение, что при нынешнем размере населения планеты только ГМО могут избавить мир от угрозы голода. Противники этого мнения считают, что при современном уровне агротехники и механизации сельскохозяйственного производства уже существующие сейчас, полученные классическим путем, сорта растений и породы животных способны сполна обеспечить население планеты высококачественным продовольствием.

Мировой баланс спроса и предложения.

По-прежнему основной движущей силой в структуре спроса на фосфорную кислоту будут оставаться фосфатные и сложные удобрения.

Таким образом, если в 2010 году на производство фосфатных удобрений было использовано 32,8 млн т фосфорной кислоты, в 2011 году – 34,3 млн т, то в 2015 году этот показатель достиг практически 38 млн т (P2 O5 ). Остальные объемы – около 7 млн т – использованы в иных целях: в составе кормов для животных, пищевой, фармацевтической промышленности и т. п.

п.

Рис. 4 Мировой баланс спроса и предложения фосфорной кислоты

Россия остается одним из крупнейших мировых производителей фосфатных удобрений.

Компания Альбион предлагает поставки качественной ортофосфорной кислоты для нужд Вашего производства!

Теги: агрохимия,корма,удобрения

Актуальные новости:

11 сентября

Триацетин – добавка E1518 – свежее поступление на склад в Москве по выгодной цене!

27 августа

Что тверже: Эпоксидная смола или Полиэфирная?

21 августа

SALE! Сульфид натрия из Ирана – по цене 48 руб с НДС со склада в Москве!

12 августа

Расширяем ассортимент: Сульфат бария для ЛКМ – уже в продаже!

6 августа

Чем отличается дихлоризоцианурат натрия от дихлоризоцианурата натрия дигидрата?

Сообщение отправлено!

Спасибо за Ваш интерес к нашей продукции.

Что-то пошло не так 🙁

Спасибо за Ваш интерес к нашей продукции. К сожалению по техническим причинам Ваша заявка не отправлена. Попробуйте чуть позже, либо свяжитесь с нами по контактным телефонам!

Ортофосфорная кислота от ООО ХИМАЛЬЯНС

Главная / Кислоты / Ортофосфорная кислота – h4PO4

%D

%d.%M.%y

%h~:~%m

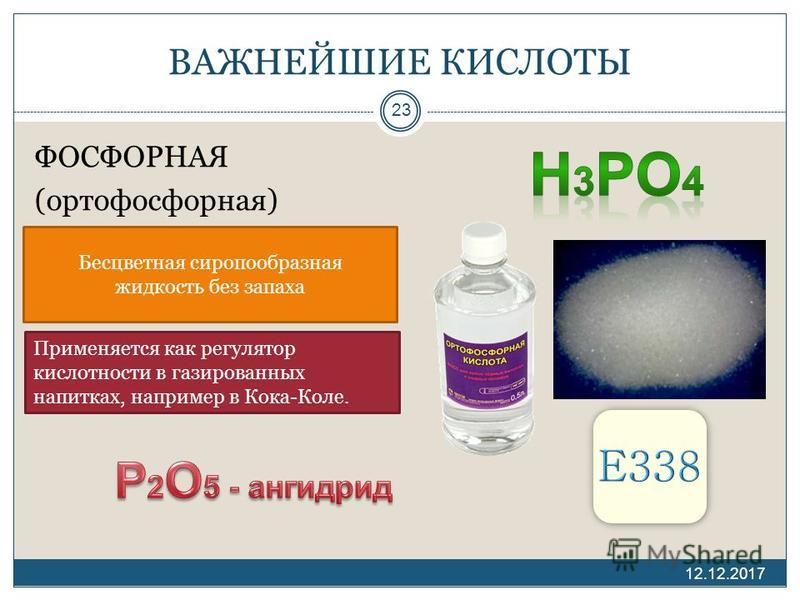

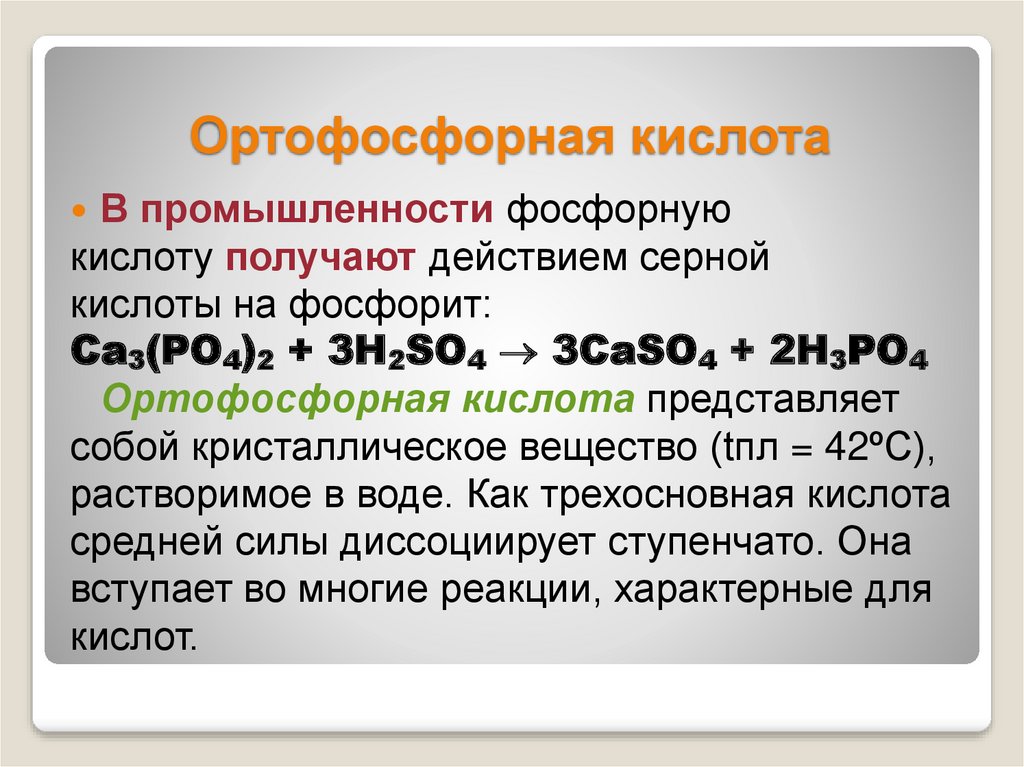

Ортофо́сфорная кислота́ (фо́сфорная кислота́) — неорганическая кислота средней силы, с химической формулой H3PO4, которая при стандартных условиях представляет собой бесцветные гигроскопичные кристаллы.

При температуре выше 213 °C она превращается в пирофосфорную кислоту H4P2

O7. Очень хорошо растворима в воде. Обычно ортофосфорной (или просто фосфорной) кислотой называют 85 % водный раствор (бесцветная сиропообразная жидкость без запаха). Растворима также в этаноле и других растворителях.

Обычно ортофосфорной (или просто фосфорной) кислотой называют 85 % водный раствор (бесцветная сиропообразная жидкость без запаха). Растворима также в этаноле и других растворителях.Получение

Фосфорную кислоту получают из фосфата:

Можно получить гидролизом пентахлорида фосфора:

Или взаимодействием с водой оксида фосфора(V), полученного сжиганием фосфора в кислороде:

С водой реакция идет очень бурно, поэтому оксид фосфора(V) обрабатывают нагретым до 200 °C концентрированным раствором ортофосфорной кислоты.

Расплавленная ортофосфорная кислота и её концентрированные растворы обладают большой вязкостью, что обусловлено образованием межмолекулярных водородных связей.

Свойства

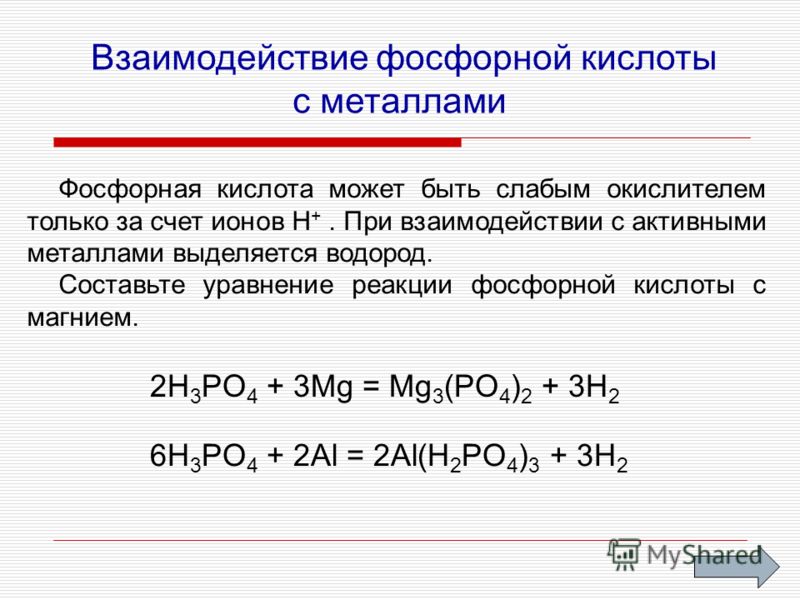

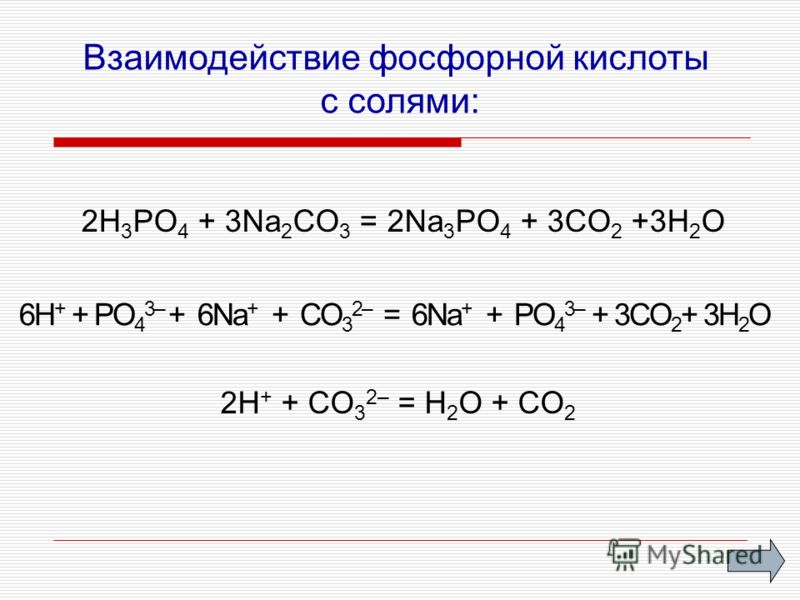

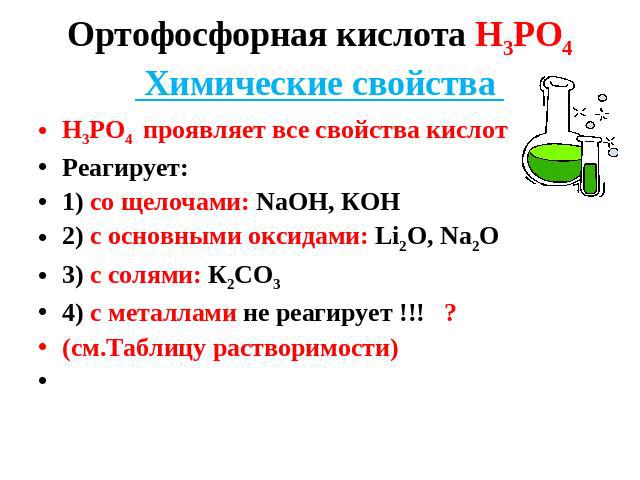

H3PO4 — трехосновная кислота средней силы. При взаимодействии с очень сильной кислотой, например, с хлорной HClO4, фосфорная кислота проявляет признаки амфотерности — образуются соли фосфорила, например [Р(ОН)4]ClO4.

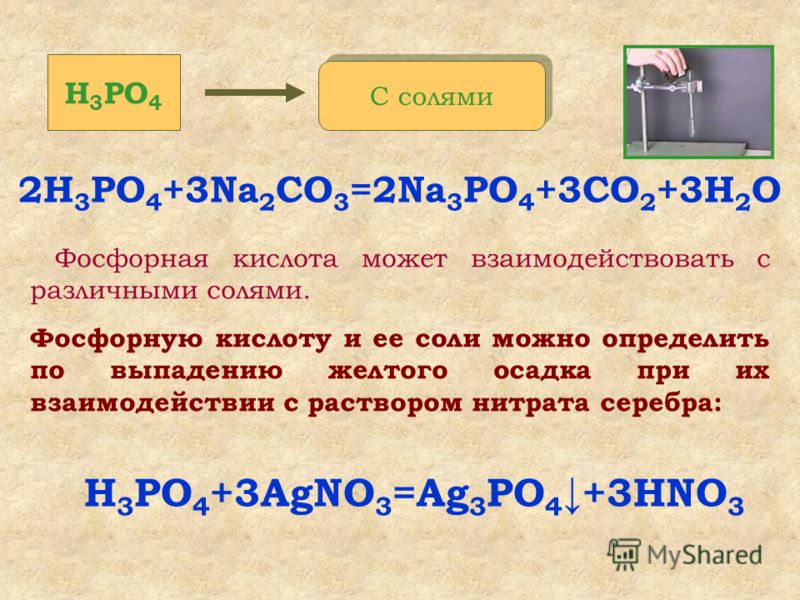

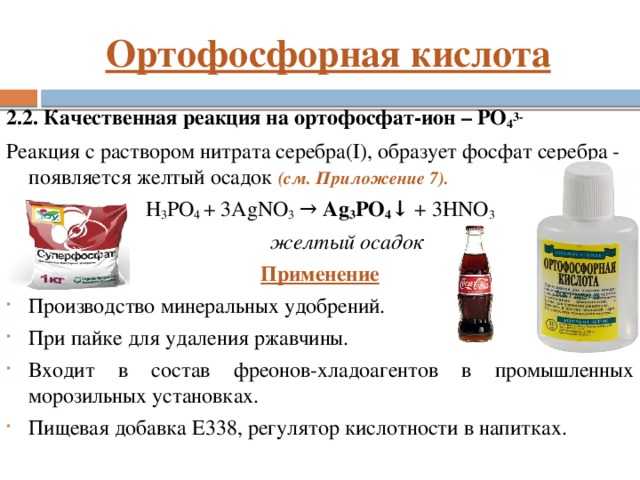

Отличительной реакцией ортофосфорной кислоты от других фосфорных кислот является реакция с нитратом серебра — образуется жёлтый осадок:

Качественной реакцией на ион РО43− является образование ярко-жёлтого осадка молибденофосфата аммония:

Фосфаты

Соли фосфорной кислоты называются фосфатами. Фосфорная кислота образует одно-, двух- и трехзамещенные соли.

- (дигидрофосфат натрия)

- (гидрофосфат натрия)

- (фосфат натрия)

Дигидрофосфаты (однозамещенные фосфаты) имеют кислую реакцию, гидрофосфаты (двузамещенные фосфаты) — слабощелочную, средние (трехзамещенные фосфаты, или просто фосфаты) — щелочную.

Дигидрофосфаты обычно хорошо растворимы в воде, почти все гидрофосфаты и фосфаты растворимы мало. Прокаливание солей приводит к следующим превращениям:

Фосфаты при прокаливании не разлагаются, исключение составляет фосфат аммония (NH4)3PO4.

Органические фосфаты играют очень важную роль в биологических процессах. Фосфаты сахаров участвуют в фотосинтезе. Нуклеиновые кислоты также содержат остаток фосфорной кислоты.

Применение

Используется при пайке в качестве флюса (по окисленной меди, по чёрному металлу, по нержавеющей стали), для исследований в области молекулярной биологии. Применяется также для очищения от ржавчины металлических поверхностей. Образует на обработанной поверхности защитную плёнку, предотвращая дальнейшую коррозию. Также применяется в составе фреонов, в промышленных морозильных установках как связующее вещество.

Авиационная промышленность

В составе гидрожидкостей НГЖ-5У и ее иностранных аналогов.

Пищевая промышленность

Ортофосфорная кислота зарегистрирована в качестве пищевой добавки E338. Применяется как регулятор кислотности в газированных напитках.

Сельское хозяйство

В звероводстве (в частности, при выращивании норок) используют выпойку раствора ортофосфорной кислоты для профилактики повышенного рН желудка и мочекаменной болезни.

Стоматология

Ортофосфорная кислота применяется для протравливаня (снятия смазанного слоя) эмали и дентина перед пломбированием зубов. При применении адгезивных материалов 2 и 3 поколения требуется протравливание эмали зуба кислотой, с последующим промыванием и просушиванием. Кроме дополнительных временных затрат на проведение данные этапы несут в себе опасность возникновения различных ошибок и осложнений.

При нанесении ортофосфорной кислоты сложно проконтролировать степень и глубину деминерализации дентина и эмали. Это приводит к тому, что нанесенный адгезив не полностью (по всей глубине) заполняет открытые дентинные канальцы, а это в свою очередь не обеспечивает образование полноценного гибридного слоя.

Кроме того, не всегда удается полностью удалить ортофосфорную кислоту после её нанесения на дентин. Это зависит от того, каким способом сгущена фосфорная кислота. Остатки ортофосфорной кислоты ухудшают прочность бондинга, а также приводят к образованию так называемой «кислотной мины».

С появлением адгезивных материалов 4 и 5 поколения стали использовать технику тотального протравливания (дентин — эмаль). В адгезивных системах 6 и 7 поколения отдельный этап протравливания кислотой отсутвует. Так адгезивы являются самопротравливающимися. Хотя некоторые производители все же рекомендуют для усиления адгезии кратковременно протравливать эмаль и при использовании самопротравливащих адгезивов.

Ортофосфорная кислота

Оптовые поставки по России и странам СНГ

Узнать стоимость

Синонимы: Фосфорная кислота, Phosphoric acid

Формула: h4PO4

CAS: 7664-38-2

Код ТН ВЭД: 2809200000

Стандарт:

ТУ 2121-342-00209438-04 – ортофосфорная кислота техническая

ТУ 2142-002-00209450-96 – ортофосфорная кислота улучшенная

ГОСТ 10678-76 – ортофосфорная кислота термическая

GB 3149-2004 – ортофосфорная кислота пищевая 75% и 85%

Описание:

Ортофосфорная кислота трехосновная, средней силы. Образует три ряда солей – фосфатов. При нагревании растворов кислоты происходит её дегидратация с образованием конденсированных фосфорных кислот. В промышленности ортофосфорную кислоту получают экстракционным (сернокислотным) или термическим способами.

Образует три ряда солей – фосфатов. При нагревании растворов кислоты происходит её дегидратация с образованием конденсированных фосфорных кислот. В промышленности ортофосфорную кислоту получают экстракционным (сернокислотным) или термическим способами.

Применение:

- для производства удобрений (как и хлористый кальций), синтетических моющих средств (CMC),

- в металлообрабатывающей промышленности для очистки и полировки металлов,

- в производстве активированного угля и киноплёнки,

- фосфорных солей аммония, натрия, кальция, марганца и алюминия,

- для производства огнеупоров, огнеупорных связующих, керамики, стекла,

- в медицине,

- в текстильной промышленности для выработки тканей с огнезащитной пропиткой,

- в нефтяной, спичечной промышленности,

- для органического синтеза.

Промышленная ортофосфорная кислота – важнейший полупродукт для производства фосфорных и комплексных удобрений и технических фосфатов, широко используется также для фосфатирования металлов, в качестве катализатора в органическом синтезе. Пищевая фосфорная кислота применяется для приготовления безалкогольных напитков, лекарств, зубных цементов и т.д.

Пищевая фосфорная кислота применяется для приготовления безалкогольных напитков, лекарств, зубных цементов и т.д.

- ОФК Китай

- ОФК техническая

- ОФК термическая

- ОФК улучшенная

Кислота ортофосфорная пищевая

75%, 85%

Оставить заявку

| Технические характеристики | Норма | |

|---|---|---|

| Содержание основного вещества (h4PO4), %, не менее | 75,0 | 85,0 |

| Массовая доля (h4PO3), %, не более | 0,012 | 0,012 |

| Массовая доля тяжелых металлов (Pb),%,не более | 0,0005 | 0,0005 |

| Массовая доля мышьяка (As), %, не более | 0,0005 | 0,0005 |

| Массовая доля фтора (F) , %, не более | 0,001 | 0,001 |

Упаковка:

Ортофосфорная кислота упаковывается в стальные гуммированные цистерны, стеклянные, полиэтиленовые бутыли, канистры, бочки, IBC контейнеры по 1000л.

Хранение:

Гарантийный срок хранения – 3 года.

Кислота ортофосфорная техническая

ТУ 2121-342-00209438-04

Оставить заявку

| Технические характеристики | Норма | |

|---|---|---|

| Внешний вид | не нормируется | |

| Массовая доля ОФК (H3PO4), %, не менее | 73,0 | |

| Массовая доля сульфатов (SO4),%,не более | 3,5 | |

| Массовая доля фтористых соединений (F), %, не более | 0,5 | |

| Массовая доля взвешенных частиц, %, не более | 0,6 | |

Упаковка:

Ортофосфорная кислота упаковывается в канистры по 35 кг и в кубовые емкости.

Хранение:

Гарантийный срок хранения – 1 года.

Ортофосфорная кислота термическая

ГОСТ 10678-76

Оставить заявку

| Технические характеристики | Норма | |

|---|---|---|

| Техническая | Пищевая | |

| Внешний вид | бесцветная или со слабым желтым оттенком жидкость в слое 15-20 мм при рассматривании на белом фоне | |

| Ортофосфорной кислоты (Н3РО4), %, не менее | 73,0 | 73,0 |

| Хлоридов, %, не более | 0,01 | 0,005 |

| Сульфатов, %, не более | 0,015 | 0,01 |

| Нитратов, %, не более | 0,0005 | 0,0003 |

| Железа (Fe), %, не более | 0,01 | 0,005 |

| Тяжелых металлов сероводородной группы (Pb), %, не более | 0,002 | 0,0005 |

| Мышьяка (As), %, не более | 0,006 | 0,0001 |

| Восстанавливающих веществ в пересчете на (Н3РО3), %, не более | 0,2 | 0,1 |

| Наличие метафосфорной кислоты (НРО3) | отсутствие | отсутствие |

| Взвешенных частиц, %, не более | отсутствие | отсутствие |

| Наличие желтого фосфора (Р4) | не нормируется | отсутствие |

Упаковка:

Ортофосфорная кислота упаковывается в стальные гуммированные цистерны, стеклянные, полиэтиленовые бутыли, канистры, бочки, IBC контейнеры по 1000л.

Хранение:

Гарантийный срок хранения – 12 месяцев.

Кислота ортофосфорная улучшенная

ТУ 2142-002-00209450-96

Оставить заявку

| Технические характеристики | Норма |

|---|---|

| Внешний вид | слабо-желтая или желтая жидкость |

| Ортофосфорной кислоты, %, не менее | 73,0 |

| Сульфатов, %, не более | 0,35 |

| Железа (Fe), %, не более | 0,04 |

| Тяжелых металлов сероводородной группы (РЬ), %, не более | 0,001 |

| Мышьяка, % , не более | 0,0005 |

| Фтористых соединений (F), %, не более | 0,005 |

| Трибутилфосфата, %, не более | 0,0005 |

| Взвешенных частиц, %, не более | 0,05 |

Упаковка:

Ортофосфорная кислота упаковывается в стальные гуммированные цистерны, стеклянные, полиэтиленовые бутыли, канистры, бочки, IBC контейнеры по 1000л.

Хранение:

Гарантийный срок хранения – 12 месяцев.

Транспортировка:

Кислота ортофосфорная может транспортироваться в стальных (из легированных сталей марки ЭИ-448 или аналогичных) или гуммированных железнодорожных цистернах по ГОСТ 10674 или по ГОСТ Р 51659, в специализированных автоцистернах в соответствии с правилами перевозки опасных грузов, действующими на данном виде транспорта, или транспортом любого вида в транспортной упаковке (таре) организации-потребителя в соответствии с ГОСТ 26319.

Выгодно

Низкие цены за счёт прямых контрактов с производителями

Надёжно

Работаем более 20 лет (с 1997 года) под одним ИНН.

Товар на складе

Более 3 000 тонн продукции в наличии на наших складах

Качество гарантируем

Работаем только с проверенными поставщиками.

Доставим как надо

Контролируем товар на всем пути

Введите ваше имя

Введите ваш телефон

Нажимая кнопку «Получить бесплатную консультацию», Вы соглашаетесь с условиями Политики конфиденциальности.

Наш специалист свяжется с Вами в ближайшее время.

Заявка направленная после 17:00 (+7 GMT),

обрабатывается на следующий день в рабочее время.

Введите ваше имя

Введите ваш телефон

Укажите ваш регион (город)

Нажимая кнопку «Узнать стоимость», Вы соглашаетесь с условиями Политики конфиденциальности.

Наш специалист свяжется с Вами в ближайшее время.

Заявка направленная после 17:00 (+7 GMT),

обрабатывается на следующий день в рабочее время.

Введите ваше имя

Введите ваш телефон

Укажите ваш регион (город)

Нажимая кнопку «Оставить заявку», Вы соглашаетесь с условиями Политики конфиденциальности.

В ТПУ наладили производство ортофосфорной кислоты на основе изотопа фосфор-32

2820

Добавить в закладки

Томский политехнический университет начал коммерческие поставки ортофосфорной кислоты на основе изотопа фосфор-32, используемого для биохимических исследований, диагностики и терапии онкологических заболеваний, сообщает пресс-служба ТПУ. Производственная линия запущена на площадке исследовательского ядерного реактора ТПУ. На сегодняшний день это единственное производство в России. До запуска производства в Томске российские потребители, а это научно-исследовательские и медицинские центры, были вынуждены заказывать материалы с фосфором-32 за рубежом.

Радиоактивный изотоп фосфор-32 активно применяется для проведения

биохимических исследований. Он встраивается в нуклеиновые

кислоты, которые в живых организмах участвуют во всех обменных

процессах, и замещает стабильный фосфор-31. Так как фосфор-32

является бета-излучателем, его передвижение по организму можно

отследить с помощью современной радиометрической аппаратуры. Если

он чрезмерно накапливается в каком-то органе, то это может

говорить о нарушении обменных процессов.

Если

он чрезмерно накапливается в каком-то органе, то это может

говорить о нарушении обменных процессов.

Также фосфор-32 используется непосредственно для лучевой терапии. Радиофармпрепарат на его основе вводится в организм пациента в виде раствора, суспензии, или гранул, которые усваиваются организмом, а изотоп, накапливаясь в определенных органах, облучает пораженные клетки, минимально воздействуя на здоровые ткани. Единственное в России производство этого изотопа ранее было остановлено в 2012 году. При этом спрос на фосфор-32 со стороны биологов и медиков постоянно растет.

«Мы производим ортофосфорную кислоту на основе фосфор-32

(H3P32O4). Ее применяют для

синтеза нуклеотидов, которые используют в биохимических

исследованиях и синтезе лекарственных препаратов. Первые партии

уже ушли заказчикам — это Институт химической биологии и

фундаментальной медицины СО РАН в Новосибирске и Институт

биоорганической химии им. академиков М.М. Шемякина и Ю.А.

Овчинникова в Москве.

академиков М.М. Шемякина и Ю.А.

Овчинникова в Москве.

«По оценке заказчиков, качество наших препаратов превосходит по всем параметрам — радиохимической и радионуклидной чистоте, мольной активности — зарубежные аналоги», — говорит заведующий кафедрой технической физики ТПУ Игорь Шаманин.

Поставки пока осуществляются небольшими партиями по 4-5 гигабеккереля в месяц, вся производственная линия рассчитана на поставки до 100 гигабеккереля в месяц.

По словам ученых, интерес к томской ортофосфорной кислоте уже проявили заказчики и из других стран.

ортофосфорная кислота фосфор-32

Источник: news.tpu.ru

Информация предоставлена Информационным агентством “Научная Россия”. Свидетельство о регистрации СМИ: ИА № ФС77-62580, выдано Федеральной службой по надзору в сфере связи, информационных технологий и массовых коммуникаций 31 июля 2015 года.

НАУКА ДЕТЯМ

Астрономы обнаружили уникальные неустойчивые галактики с рассогласованными дисками

18:30 / Астрономия

Международная конференция «Симуляционное обучение в медицине: опыт, развитие, инновации. РОСОМЕД — 2022» открылась в МГУ

РОСОМЕД — 2022» открылась в МГУ

18:30 / Здравоохранение, Медицина, Наука и общество

Исследование: первые челюстные позвоночные появились 439 миллионов лет

18:00 / Палеонтология

Запатентован новый способ диагностики меланомы

17:30 / Медицина

В предгорьях Северного Тянь-Шаня найдены стоянки эпохи верхнего палеолита

16:30 / Археология

Директор Института астрономии РАН Михаил Сачков: астроном — это романтик, который много знает

16:00 / Астрономия

Изобретение ученого Пермского Политеха повысит эффективность обработки титана и полимерных композитов

15:30 / Инженерия

Новосибирские студенты разработали диалоговую систему для видеоигр

14:37 / Новые технологии, Филология, Экономика

Восьмая Всероссийская премия «За верность науке»

14:30 / Наука и общество

«Нам надо работать вместе на общий результат». В МГУ имени М.В. Ломоносова обсудили сотрудничество между учеными в рамках Международной ассоциации академии наук

В МГУ имени М.В. Ломоносова обсудили сотрудничество между учеными в рамках Международной ассоциации академии наук

14:23 / Наука и общество, Экспертный разговор

Памяти великого ученого. Наука в глобальном мире. “Очевиднное – невероятное” эфир 10.05.2008

04.03.2019

Памяти великого ученого. Нанотехнологии. “Очевидное – невероятное” эфир 3.08.2002

04.03.2019

Вспоминая Сергея Петровича Капицу

14.02.2017

Смотреть все

Загальна хімічна технологіяТема 12 Производство фосфорных удобрений Производство фосфорных удобрений

- 12.1. Общая характеристика фосфорных удобрений

- 12.2. Производство фосфорной кислоты экстракционным методом

- 12.3. Производство двойного суперфосфата

Ключові терміни:

апатиты, барабанная гранулятор-сушилка, двойной суперфосфат, камерно-поточный, камерно-поточный метод, камерный метод, ортофосфорная кислота, поточный (бескамерный) метод, простые фосфорные удобрения, фосфориты, экстрактор12.

1. Общая характеристика фосфорных удобрений

1. Общая характеристика фосфорных удобренийПростые фосфорные удобрения – это кальциевые соли фосфорной (ортофосфорной) кислоты различного состава. В отличии от калийных и азотных удобрений фосфорные удобрения обладают различной растворимостью, которая зависит от природы соли. По растворимости фосфорные удобрения подразделяются на: водорастворимые (группа I), растворимые в органических кислотах или усвояемые (группа II), нерастворимые или растворимые только в сильных минеральных кислотах (группа III).

По содержанию питательного элемента фосфорные удобрения делятся на концентрированные (более 30% P2O5) и неконцентрированные (менее 30% P2O5). В таблице 12.1 приведены характеристики и удельный вес в общем балансе производства основных фосфорных удобрений.

Таблица 12.1 – Ассортимент и характеристики фосфорных удобрений

Удоборение | Формула действующего вещества | Содер-жание усвоя-емого P2O5, % | Группа | Удельный вес по годам, % | |

1970 | 1985 | ||||

Фосфоритная мука | 3Ca(PO4)2·CaF2 | 19 – 30 | III | 30,8 | 8,2 |

Суперфосфат: | Ca(H2PO4)2·H2O | ||||

простой | 19 – 21 | I | 45,1 | 6,6 | |

двойной | 42 – 50 | I | 15,0 | 11,5 | |

Металлург. | 4CaO·P2O5·SiO5 | 8 – 16 | III | 1,1 | 0,3 |

Преципитат | CaHPO4·2H2O | 46 – 48 | II | – | – |

Изданных табл. 12.1 следует, что ассортимент фосфорных удобрений существенно меняется. Резко снижается производство низкоконцентрированных удобрений (фосфоритная мука, шлаки, простой суперфосфат), после некоторого роста наметилась тенденция снижения производства двойного суперфосфата. Это можно объяснить существенным увеличением объема производства комплексных (многосторонних) удобрений, содержащих фосфор.

Сырьем для производства фосфорных удобрений, фосфорной кислоты и элементарного фосфора служат природные фосфатные руды: апатиты и фосфориты. Основным фосфорсодержащим компонентом в них являются двойные соли трикальцийфосфата состава 3Ca3(PO4)2 · CaX2, где Х = F, OH, Cl. В соответствии с этим различают фторапатиты (Х = F) и гидроксилапатиты (Х = OH).

Основным фосфорсодержащим компонентом в них являются двойные соли трикальцийфосфата состава 3Ca3(PO4)2 · CaX2, где Х = F, OH, Cl. В соответствии с этим различают фторапатиты (Х = F) и гидроксилапатиты (Х = OH).

Апатиты представляют собой породы вулканического происхождения, имеют крупнозернистую структуру и, помимо фтор(гидроксил)апатита, содержат нефосфатные минералы, основным из которых является нефелин состава Na2O(K2O) · Al2O3 · 2SiO2. Поэтому для производства фосфорных удобрений используется продукт предварительного обогащения апатитовых руд – апатитовый концентрат, содержащий до 40% P2O5, выход которого составляет около 20% от массы апатитово-нефелиновой руды.

Фосфориты – руды осадочного происхождения, высокодисперсны и содержат фосфор в виде фторапатита и апатитоподобных минералов переменного состава. Содержание фосфора в фосфоритах колеблется от 16 до 30% P2O5.

Методы переработки фосфатного сырья существенно зависят от состава руды и могут быть механическими и химическими. Механической обработкой (измельчением) получают простейшие фосфорные удобрения – фосфоритную муку и металлургические шлаки. Задачей химической переработки природных фосфатов в фосфорные удобрения является превращение нерастворимого трикальцийфосфата (ТКФ) в такие соединения фосфора, которые легко усваиваются растениями и являются высококонцентрированными, то есть содержат возможно больше P2O5 в усвояемой форме при минимальном количестве балласта и вредных примесей.

Химическая переработка природных фосфатов может быть осуществлена тремя методами: химическим разложением, восстановлением углеродом и термической обработкой. Наиболее распространенный метод переработки фосфатного сырья – его разложение серной, фосфорной или азотной кислотами, используемое в промышленных масштабах для производства фосфорных удобрений, фосфорной кислоты, фосфора и комплексных удобрений на основе соединений фосфора (рис. 12.1).

12.1).

Рисунок 12.1 – Схема кислотной переработки фосфатного сырья

В результате кислотной обработки нейтральный ТКФ последовательно превращается в гидрофосфат и дигидрофосфат кальция, что сопровождается переходом соли из III группы растворимости во II и в I и повышением содержания в ней P2O5 (табл. 12.2)

Таблица 12.2 – Свойства фосфатов кальция

Свойства | Дигидро-фосфат кальция Ca(H2PO4)2 | Гидро-фосфат кальция CaHPO4 | Трикальций- фосфат Ca3(PO4)2 |

Группа растворимости | I | II | III |

pH растворителя | pH≥7 | pH<7 | pH<<7 |

Содержание P2O5, % | 60,7 | 52,2 | 45,8 |

Ниже из простых фосфорных удобрений рассматривается производство двойного суперфосфата, который сохранил свое значение, несмотря на интенсивное внедрение в сельское хозяйство комплексных минеральных удобрений.

Двойной суперфосфат получают фосфорнокислотным разложением природных фосфатов. Так как для производства фосфорной кислоты используется то же фосфорное сырье, то производство двойного суперфосфата складывается из двух последовательных стадий:

- производства фосфорной кислоты (стадия I), используемой как реагент во II стадии;

- фосфорнокислотного разложения фосфатов с получением двойного суперфосфата (стадия II), что представлено на рис. 12.2.

Фосфорную кислоту производили ранее исключительно кислотным разложением фосфатов, поэтому производство двойного суперфосфата можно рассматривать как процесс двойного воздействия кислот на фосфат, откуда и получил свое название «двойной».

Рисунок 12.2 – Общая схема получения двойного суперфосфата

12.2. Производство фосфорной кислоты экстракционным методом

В технологии под фосфорной кислотой подразумевают ортофосфорную кислоту H3PO4 (P2O5·3H2O) с содержанием в ней 72,4% P2O5. Ортофосфорная кислота представляет собой бесцветные кристаллы с температурой плавления 42,4ºС, гигроскопичные и расплывающиеся на воздухе. В переохлажденном состоянии – это густая маслянистая жидкость плотностью 1,88 т/м3. Смешивается с водой во всех отношениях. При нагревании подвергается дегидратации с образованием полифосфорных кислот различного состава (P2O5 · nH2O), где n< 3; пирофосфорной H4P2O7(P2O5·2H2O), триполифосфорной H5P3O10(3P2O5·5H2O) и т.д. Техническая полифосфорная кислота, содержащая 70 – 80% P2O5 и известная под названием суперфосфатной кислоты, имеет плотность 1,8 – 2,0 т/м3 и температуру затвердевания 3 – 8ºС. Высокое содержание P2O5 и способность образовывать растворимые комплексные соединения позволяет использовать суперфосфорную кислоту для получения высококонцентрированных жидких и твердых фосфорных удобрений.

Ортофосфорная кислота представляет собой бесцветные кристаллы с температурой плавления 42,4ºС, гигроскопичные и расплывающиеся на воздухе. В переохлажденном состоянии – это густая маслянистая жидкость плотностью 1,88 т/м3. Смешивается с водой во всех отношениях. При нагревании подвергается дегидратации с образованием полифосфорных кислот различного состава (P2O5 · nH2O), где n< 3; пирофосфорной H4P2O7(P2O5·2H2O), триполифосфорной H5P3O10(3P2O5·5H2O) и т.д. Техническая полифосфорная кислота, содержащая 70 – 80% P2O5 и известная под названием суперфосфатной кислоты, имеет плотность 1,8 – 2,0 т/м3 и температуру затвердевания 3 – 8ºС. Высокое содержание P2O5 и способность образовывать растворимые комплексные соединения позволяет использовать суперфосфорную кислоту для получения высококонцентрированных жидких и твердых фосфорных удобрений.

Физико-химические основы процесса. Экстракционный метод производства фосфорной кислоты основан на реакции разложения природных фосфатов серной кислотой. Процесс состоит из двух стадий: разложения фосфатов и фильтрования образовавшейся фосфорной кислоты и промывки сульфата кальция водой.

Сернокислотное разложение фосфата кальция представляет гетерогенный необратимый процесс, протекающий в системе «твердое тело – жидкость» и описываемый уравнением

Ca5(PO4)3F + 5H2SO4 + nH3PO4 + 5mH2O =

= (n + 3)H3PO4 + 5CaSO4 · mH2O + HF.

Для удобства записи и упрощения расчетов формула двойной соли фторапатита 3Ca3(PO4)2 · CaF2 записывается в виде Ca5(PO4)3F.

Часть образовавшейся фосфорной кислоты возвращается в процесс. Фактически фосфат разлагается смесью серной и фосфорной кислот. В зависимости от концентрации фосфорной кислоты в системе и температуры образующийся сульфат кальция может осаждаться в виде ангидрита (m = 0), полугидрата (m = 0,5) и дигидрата (m = 2). В соответствии с этим различают три варианта экстракционного метода производства фосфорной кислоты: ангидритный, полугидратный и дигидратный.

Фактически фосфат разлагается смесью серной и фосфорной кислот. В зависимости от концентрации фосфорной кислоты в системе и температуры образующийся сульфат кальция может осаждаться в виде ангидрита (m = 0), полугидрата (m = 0,5) и дигидрата (m = 2). В соответствии с этим различают три варианта экстракционного метода производства фосфорной кислоты: ангидритный, полугидратный и дигидратный.

В табл. 12.3 приведены условия разложения фторапатита для каждого из вариантов этого процесса.

Температурный режим зависит от варианта экстракционного процесса. В дигидратном методе гидратированный сульфат кальция осаждается в форме дигидрата при 70 – 80ºС и концентрации кислоты в реакционной смеси 20 – 32% P2O5, в полугидратном методе – в форме полугидрата при 90 -100ºС и концентрации кислоты 35 – 42%. На рисунке 12.3 показана зависимость формы кристаллизации сульфата кальция от температуры и

Рисунок 12.3 – Влияние температуры и концентрации кислоты на форму кристаллизации сульфата кальция

концентрации фосфорной кислоты (P2O5). В области ниже кривой 2 сульфат кальция кристаллизируется в виде дигидрата, выше кривой 1 – в виде ангидрита, в области между кривыми 1 и 2 – в виде полугидрата.

В области ниже кривой 2 сульфат кальция кристаллизируется в виде дигидрата, выше кривой 1 – в виде ангидрита, в области между кривыми 1 и 2 – в виде полугидрата.

Таблица 12.3 – Условия разложения фторапатита

Тип процесса | Температура ºС | Концентрация P2O5 в жидкой фазе, % | Теплота реакции, кДж/моль |

Дигидратный | 70 – 80 | 25 – 32 | 384,4 |

Полугидратный | 95 – 100 | 38 – 48 | 371,0 |

Выделяющийся при кислотном разложении фторапатита фтористый водород частично поступает в атмосферу, а частично вступает в реакцию с кремниевой кислотой, образующейся при разложении примесей, содержащихся в фосфатном сырье:

H2SiO3 + 6HF = H2SiF6 +3H2O.

Образовавшаяся кремнефтористоводородная кислота частично разлагается, и в газовую фазу выделяется тетрафторсилан

2H2SiF6 + H2SiO3 = 3SiF4 + 3H2O.

Одновременно протекает реакция взаимодействия тетрафторсилана с фтористым водородом с образованием кремнефтористоводородной кислоты

SiF4+ 6HF = H2SiF6.

Выделение фтористых соединений в газовую фазу возрастает с повышением температуры.

Скорость кислотного разложения фторапатита возрастает с повышением температуры, степени измельчения сырья и интенсивности перемешивания реагентов.

Рисунок 12.4 – Зависимость степени разложения фосфата от концентрации кислоты

Существенное влияние на скорость процесса кислотного разложения фосфатов оказывает концентрация серной кислоты. От нее зависит не только скорость химической реакции, но и структура кристалличес-кого сульфата кальция, осаждающегося на повер- хности частиц фосфата и скорость диффузии кислоты к твердой фазе.

При низкой концентрации кислоты образуются крупные кристаллы, не препятствующие диффузии. При высокой концентрации кислоты в результате пресыщения жидкой фазы сульфатом кальция выпадают мелкие кристаллы, препятствующие диффузии кислоты и замедляющие скорость процесса. Поэтому зависимость скорости и степени разложения от начальной концентрации серной кислоты имеет сложный характер (рис.12.4).

Скорость и степень разложения фосфата кислотной низкой концентрации (максимум 1) достаточно высоки. Однако большое количество воды, вводимой с кислотой, затрудняет кристаллизацию продукта. Максимум 2, также отвечающий высокой скорости разложения, достигается при концентрации кислоты в реакционной системе 5 – 10%, что соответствует концентрации исходной кислоты около 60% при соотношении жидкой и твердой фаз 3:1, которое обеспечивает необходимую подвижность пульпы.

Высокая степень разложения фосфатов, равная 0,99 дол.ед., достигается всего за 1 – 1,5 часа. Практически процесс экстракции продолжается 4 – 8 часов. Это необходимо для образования крупных кристаллов сульфата кальция, которые легко фильтруются и промываются для извлечения фосфорной кислоты небольшим количеством воды. Образованию крупных кристаллов способствует также перемешивание системы, незначительный избыток серной кислоты, снижающий степень пресыщения раствора и постоянство температуры процесса.

Это необходимо для образования крупных кристаллов сульфата кальция, которые легко фильтруются и промываются для извлечения фосфорной кислоты небольшим количеством воды. Образованию крупных кристаллов способствует также перемешивание системы, незначительный избыток серной кислоты, снижающий степень пресыщения раствора и постоянство температуры процесса.

Принципиальная и технологическая схемы производства. Принципиальные схемы производства экстракционной фосфорной кислоты дигидратным и полугидратным методами идентичны. Однако полугидратный метод позволяет получать более концентрированную кислоту (см. табл.12.3), снизить потери сырья и обеспечить более высокие интенсивность и производительность аппаратуры. Принципиальная схема производства экстракционной фосфорной кислоты одностадийным полугидратным методом приведена на рис. 12.5. На рис..12.6 представлена технологическая схема того же процесса.

Рисунок 12.5 – Принципиальная схема производства экстракционной фосфорной кислоты

Смесь серной кислоты и оборотного раствора фосфорной кислоты из сборника 2 и фосфат из бункера 1 подают в многосекционный экстрактор 3. По мере движения пульпы в экстракторе образуется фосфорная кислота и завершается процесс кристаллизации сульфата кальция. Из последней секции экстрактора пульпа поступает на трехсекционный вакуум-фильтр 4. Основной фильтрат Ф-1 из первой секции фильтра отводится как продукционная фосфорная кислота, причем часть ее добавляется к оборотному раствору, направляемому в сборник кислоты 2. Осадок сульфита кальция на фильтре промывается противотоком горячей водой, при этом промывной раствор Ф-3 используется для первой промывки во второй секции фильтра. Фильтрат первой промывки Ф-2 направляется в виде оборотного раствора в сборник 2. Образовавшаяся фосфорная кислота (Ф-1) подогревается в подогревателе 5 паром и поступает в концентратор 6, где упаривается до заданной концентрации за счет прямого контакта с топочными газами и направляется на склад. Выделяющиеся из концентратора газы проходят промывной скруббер 7, в котором улавливаются соединения фтора и выбрасываются в атмосферу. Газы, выделяющиеся из экстрактора и содержащие фтористый водород и тетрафторсилан, поступают на абсорбцию в абсорбер, орошаемый водой или разбавленной кремнефтористоводородной кислотой.

По мере движения пульпы в экстракторе образуется фосфорная кислота и завершается процесс кристаллизации сульфата кальция. Из последней секции экстрактора пульпа поступает на трехсекционный вакуум-фильтр 4. Основной фильтрат Ф-1 из первой секции фильтра отводится как продукционная фосфорная кислота, причем часть ее добавляется к оборотному раствору, направляемому в сборник кислоты 2. Осадок сульфита кальция на фильтре промывается противотоком горячей водой, при этом промывной раствор Ф-3 используется для первой промывки во второй секции фильтра. Фильтрат первой промывки Ф-2 направляется в виде оборотного раствора в сборник 2. Образовавшаяся фосфорная кислота (Ф-1) подогревается в подогревателе 5 паром и поступает в концентратор 6, где упаривается до заданной концентрации за счет прямого контакта с топочными газами и направляется на склад. Выделяющиеся из концентратора газы проходят промывной скруббер 7, в котором улавливаются соединения фтора и выбрасываются в атмосферу. Газы, выделяющиеся из экстрактора и содержащие фтористый водород и тетрафторсилан, поступают на абсорбцию в абсорбер, орошаемый водой или разбавленной кремнефтористоводородной кислотой.

Рисунок 12.6 – Технологическая схема производства экстракционной фосфорной кислоты полугидратным методом: 1 – бункер фосфата; 2 – сборник серной кислоты; 3 – экстрактор; 4- вакуум-фильтр; 5 – подогреватель фосфорной кислоты; 6 – концентратор; 7 – промывной скруббер; 8 – сборник промывной жидкости

Основные аппараты в производстве экстракционной кислоты – экстрактор и вакуум-фильтр. Экстрактор – это железобетонный аппарат прямоугольного сечения, разделенный на 10 секций с мешалками, в котором пульпа последовательно перетекает из одной секции в другую. В другом варианте экстрактор составляет два сблокированных стальных экстрактора 730 м3, производительность его равна 340 т/сутки P2O5 при интенсивности около 25 кг/м3·ч.

12.3. Производство двойного суперфосфата

Двойной суперфосфат – концентрированное безбалластное простое фосфорное удобрение, получаемое разложением природных фосфатов фосфорной кислотой. Он представляет твердый гигроскопичный продукт серого цвета и выпускается в гранулированном виде. В отличие от простого суперфосфата не содержит балласта – сульфата кальция (СаSO4) и поэтому, обладая той же агрохимической активностью, имеет большую концентрацию фосфорсодержащего компонента. Двойной суперфосфат содержит 45 – 51% общего P2O5, в том числе 42 – 49% в усвояемой форме в виде водорастворимых соединений (H3PO4)2; Ca(H2PO4)2; Mg(H2PO4)2; и цитратно-растворимых соединений (CaHPO4;Mg HPO4; фосфаты железа).

В отличие от простого суперфосфата не содержит балласта – сульфата кальция (СаSO4) и поэтому, обладая той же агрохимической активностью, имеет большую концентрацию фосфорсодержащего компонента. Двойной суперфосфат содержит 45 – 51% общего P2O5, в том числе 42 – 49% в усвояемой форме в виде водорастворимых соединений (H3PO4)2; Ca(H2PO4)2; Mg(H2PO4)2; и цитратно-растворимых соединений (CaHPO4;Mg HPO4; фосфаты железа).

Физико-химические основы процесса. Разложение природных фосфатов фосфорной кислотой представляет гетерогенный необратимый процесс, протекающий по уравнению

Ca5(PO4)3F+7H3PO4+ 5H2O = 5Ca(H2PO4) · H2O + HF–132 кДж.

В этом процессе фосфорная кислота является не только реагентом кислотного разложения, но и носителем фосфора, что обеспечивает получение продукта с высоким содержанием усвояемого Р2О5.

Процесс взаимодействия фосфорной кислоты с трикальцийфосфатом протекает в две стадии. На первой стадии компоненты реагируют в подвижной суспензии, жидкая фаза которой содержит фосфорную кислоту, монокальцийфосфат и другие растворимые продукты реакции. Эта стадия, идущая сначала с высокой скоростью, замедляется по мере нейтрализации кислоты и заканчивается при насыщении жидкой фазы фосфатами кальция. Продолжительность этой стадии зависит от организации технологического процесса и типа аппаратуры и колеблется от секунд до нескольких часов.

На второй стадии происходит кристаллизация монокальцийфосфата (дигидрофосфата кальция), приводящая к изменению состава жидкой и твердой фаз реакционной смеси. Выделение кристаллов, отлагающихся на частицах фосфата, затрудняет доступ к ним ионов H+, процесс разложения фосфата резко замедляется и, когда жидкая фаза насыщается дигидрофосфатом и моногидрофосфатом кальция, процесс прекращается.

Скорость растворения фосфатов в растворах фосфорной кислоты, не насыщенных продуктами реакции, лимитируется скоростью диффузии ионов кальция Ca2+ от частиц фосфата в жидкую фазу. Поэтому высокая степень разложения фосфата на первой стадии может быть достигнута лишь при определенной концентрации фосфорной кислоты, равной 30 -40% Р2О5. На второй стадии, которая является определяющей для процесса разложения фосфата в целом, наибольшая скорость разложения достигается в растворах, содержащих около 45% Р2О5. С учетом этих требований выбирается технологический режим производства суперфосфата.

Поэтому высокая степень разложения фосфата на первой стадии может быть достигнута лишь при определенной концентрации фосфорной кислоты, равной 30 -40% Р2О5. На второй стадии, которая является определяющей для процесса разложения фосфата в целом, наибольшая скорость разложения достигается в растворах, содержащих около 45% Р2О5. С учетом этих требований выбирается технологический режим производства суперфосфата.

Так, например, в бескамерном методе сырье обрабатывается при 50 – 100ºС фосфорной кислотой концентрацией 28 – 40% Р2О5, что отвечает оптимальным условиям первой стадии. Так как при этой концентрации кислоты вторая стадия процесса практически не идет, то процесс завершают при сушке реакционной массы, когда вследствие испарения воды повышается ее активность.

Технологическая схема производства. В производстве двойного суперфосфата используются три метода, различающиеся аппаратурным оформлением, концентрацией использованной фосфорной кислоты и температурным режимом процесса.

- Камерный метод с использованием суперфосфатных камер непрерывного действия и выдерживанием продукта для созревания на складе. Для разложения фосфатов используют термическую или экстракционную кислоту концентрацией 50 – 58% P2O5 при избытке 110% от стехиометрического количества. Степень разложения фосфата 0,75 – 0,80 д.ед.

- Камерно-поточный метод с использованием аналогичных камер, но без операции складского созревания. Для разложения фосфатов используется экстракционная кислота концентрацией 47 – 49%, взятая в стехиометрическом отношении. Степень разложения не выше 0,7 дол.ед.

- Поточный (бескамерный) метод с использованием неупаренной кислоты концентрацией 30% P2O5 при степени разложения фосфата до 0,55 дол.ед. В отличие от предыдущих методов здесь разложение сырья осуществляют в две ступени. Первую стадию процесса проводят в реакторах до степени разложения 0,5 дол. ед. Дальнейшее разложение протекает при высокой температуре в сушилках различного типа: распылительных (РС), барабанных грануляторах-сушилках (БГС), распылительных сушилках-грануляторах кипящего слоя (РКСГ).

Наиболее распространены схемы с использованием аппаратов БГС, конструкция которых непрерывно совершенствуется. На рисунке 12.7 представлена технологическая схема производства двойного суперфосфата поточным методом с аппаратом БГС производительностью 180 тыс. тонн в год.

Наиболее распространены схемы с использованием аппаратов БГС, конструкция которых непрерывно совершенствуется. На рисунке 12.7 представлена технологическая схема производства двойного суперфосфата поточным методом с аппаратом БГС производительностью 180 тыс. тонн в год.

Рисунок 12.7 – Технологическая схема производства двойного суперфосфата поточным методом: 1 – бункер фосфата; 2 – сборник фосфорной кислоты; 3 – реактор I ступени; 4 – реактор II ступени; 5 – аппарат БГС; 6 – топка; 7,8 – грохоты; 9 – дробилка; 10 – барабан-аммонизатор; 11 – холодильник «КС»; 12, 13 – циклон

Измельченный фосфат из бункера 1 и фосфорная кислота из сборника 2 подают в реактор I ступени 3. Из него реакционная пульпа перетекает в реактор II ступени 4. В оба реактора подают острый пар, обеспечивающий температуру реакционной массы 90 – 100ºС. Из реактора II ступени пульпа поступает в аппарат БГС 5, где происходят завершающая стадия разложения фосфорита, сушка и грануляция пульпы. В аппарат БГС подается также ретур – тонко измельченный двойной суперфосфат после отделения товарного продукта. Отношение масс ретура и готового суперфосфата равно 3:1. Пульпа, поступающая в аппарат БГС, разбрызгивается форсунками и наслаивается на частицы ретура, образуя гранулы, которые высушиваются при 700ºС топочными газами, поступающими в аппарат из топки 6. Сухой продукт направляется на грохоты 7 и 8, где его разделяют на три фракции. Крупную фракцию после измельчения в дробилке 9 смешивают с мелкой фракцией, прошедшей через грохот 8, и пылью из циклонов 12 и 13 и в виде ретура возвращают в аппарат БГС. Товарную фракцию суперфосфата, прошедшую через грохот 7, с размерами гранул 1 – 4 мм направляют в барабан-аммонизатор 10, где остаточная фосфорная кислота нейтрализуется аммиаком. Из аммонизатора она попадает в холодильник кипящего слоя 11 и затем на склад. Выделяющиеся из аппарата БГС фторсодержащие газы очищаются от пыли в циклоне 12 и направляются на абсорбцию водой, после чего выбрасываются в атмосферу.

Отношение масс ретура и готового суперфосфата равно 3:1. Пульпа, поступающая в аппарат БГС, разбрызгивается форсунками и наслаивается на частицы ретура, образуя гранулы, которые высушиваются при 700ºС топочными газами, поступающими в аппарат из топки 6. Сухой продукт направляется на грохоты 7 и 8, где его разделяют на три фракции. Крупную фракцию после измельчения в дробилке 9 смешивают с мелкой фракцией, прошедшей через грохот 8, и пылью из циклонов 12 и 13 и в виде ретура возвращают в аппарат БГС. Товарную фракцию суперфосфата, прошедшую через грохот 7, с размерами гранул 1 – 4 мм направляют в барабан-аммонизатор 10, где остаточная фосфорная кислота нейтрализуется аммиаком. Из аммонизатора она попадает в холодильник кипящего слоя 11 и затем на склад. Выделяющиеся из аппарата БГС фторсодержащие газы очищаются от пыли в циклоне 12 и направляются на абсорбцию водой, после чего выбрасываются в атмосферу.

Основным аппаратом в поточной схеме является барабанная гранулятор-сушилка, представляющая барабан диаметром 4,5 м и длинной до 35 м, установленный под углом 3º и вращающийся с частотой 4 об/м. Барабан содержит внутри лопастную насадку переменной конфигурации, с помощью которой при вращении барабана создается завеса частиц суперфосфата, ссыпающегося с полок. Теплоноситель (топочные газы) и поток суспензии суперфосфата подаются по оси аппарата, что уменьшает нагрев его стенок и позволяет применять топочные газы, нагретые до 950ºС. Производительность аппарата БГС составляет 40 т/час.

Барабан содержит внутри лопастную насадку переменной конфигурации, с помощью которой при вращении барабана создается завеса частиц суперфосфата, ссыпающегося с полок. Теплоноситель (топочные газы) и поток суспензии суперфосфата подаются по оси аппарата, что уменьшает нагрев его стенок и позволяет применять топочные газы, нагретые до 950ºС. Производительность аппарата БГС составляет 40 т/час.

Расходные коэффициенты на 1 т усвояемого Р2O5 составляют:

- фосфорит 0,28 – 0,29 т;

- экстракционная фосфорная кислота 0,80 – 0,83 т.

Себестоимость продукта в поточном и камерном методах практически одинакова. При этом себестоимость Р2O5 в них на 20% выше, чем в производстве простого суперфосфата. Однако, это компенсируется экономией при транспортировке, хранении и внесении в почву более концентрированного удобрения, каким является двойной суперфосфат.

Пример решения задачи

Составить материальный баланс фильтрации экстракционной пульпы, полученной из серной кислоты с массовой долей ω% и апатитового концентрата, содержащего g % P2O5, e % CaO, f % фтора.

Концентрация продукционной фосфорной кислоты а % P2O5, коэффициент разложения апатита b % содержания жидкой фазы в отбросном промытом фосфогипсе с %, отношение ж/т в пульпе 3:1.

Степень выделения фтора в газовую фазу d % от содержания его в сырье. В процессе экстракции испаряется 262 кг H2O на 1 т апатита. Фильтрация осуществляется на карусельном вакуум фильтре с 4–мя зонами фильтрации (одна основная и три промывные). Влажность отмытого гипса по зонам:

- после первой а1 = 52%

- после второй а2 = 50%

- после третьей а3 = 45%

Расчет составляем на 1000 кг апатитового концентрата по основным стадиям процесса.

Исходные данные

а = 32% b = 98% c = 40% d = 20% ω = 93 % g = 39,4% e = 52% f = 3 %

Решение

1) Основная фильтрация

Приход

Масса поступающей на фильтрацию пульпы

Gп = 100 • Gч (Ж+Т) = 1,6 • 100(3+1) = 6400 кг

где Gч – гипсовое число; Gч = 1,6

Расход

Выход продукционной фосфорной кислоты

[TEX]Gпрод=\frac{1000\cdot g\cdot b\cdot Mh4PO4}{a\cdot 100} = \frac{1000\cdot 0. 394\cdot 98\cdot 98}{32\cdot 100} [/TEX]= 1182.5 кг

394\cdot 98\cdot 98}{32\cdot 100} [/TEX]= 1182.5 кг

где Мh4PO4 – молярная масса фосфорной кислоты, 98 кг/кмоль.

Масса фосфогипса после первой фильтрации:

[TEX]Gфг1=\frac{1600\cdot 100}{100-а1} =\frac{1600\cdot 100}{100-52}=3333,3 кг [/TEX]

В том числе, кг:

Гипс Gч • 1000 = 1,6 • 1000 = 1600

Жидкая фаза 3333,3 – 1600 = 1733,3

Масса оборотной кислоты

Gоб.к. = Gч • 1000 • Ж – (Gпрод + 1733,3) = 1600 • 3 – (1182,5 + 1733,3) = 1884,2 кг

Материальный баланс основной фильтрации

| Приход | кг | Расход | кг |

| Пульпа | 6400 | Продукционная фосфорная кислота | 1182,5 |

| Оборотная фосфорная кислота | 1884,2 | ||

| Фосфогипс | 3333,3 | ||

| Всего | 6400 | 6400 |

2) Первая промывка

Приход

Масса фосфогипса, поступающая с основной фильтрации – 3333,3 кг

Масса первого фильтрата

Gф1 = Gпрод + Gоб. к = 1182,5 + 1884,2 = 3066,7 кг

к = 1182,5 + 1884,2 = 3066,7 кг

Масса раствора разбавления

[TEX]Gpp=6400-(1000+\frac{1,75\cdot e\cdot 100}{\omega } -\frac{1000\cdot f\cdot d\cdot MSiF4}{n\cdot AF}) =4691.7 кг[/TEX]

где МSiF4 – молярная масса SiF4, кг/моль

n – число атомов фтора в молекуле SiF4

АfF– атомная маса фтора, кг/моль.

Масса второго фильтрата, направляемого в экстрактор

Gф2 = Gр.р. – Gоб.к = 4691,7 – 1884,2 = 2807,5 кг

Масса третьего фильтрата, используемого для первой промывки фосфогипса

[TEX]Gф3=Gф2+\frac{Gч\cdot 1000\cdot 100}{100-а} -(Gп-Gф1)=2807,5+\frac{1,6\cdot 1000\cdot 100}{100-50}-(6400-3066,7)=2674,2 кг [/TEX]

Расход

Масса второго фильтрата Gф2 составляет 2807,5 кг

Фосфогипса после первой промывки при влажности а2 = 50% получается

[TEX]Gфг2=\frac{1600\cdot 100}{100-а2} =3200 кг[/TEX]

Материальный баланс первой промывки

| Приход | кг | Расход | кг |

| Фосфогипс | 3333,3 | Второй фильтрат | 2807,5 |

| Третий фильтрат | 2674,2 | Фосфогипс | 3200 |

| Всего | 6007,5 | 6007,5 |

3) Вторая промывка

Приход

Масса поступающего на промывку фосфогипса с влажностью а2 = 50%, составляет 3200 кг

Масса четвертого фильтрата, используемого для второй промывки фосфогипса

[TEX]Gф4=\frac{1600\cdot 100}{100-а3} +Gф3-\frac{1600\cdot 100}{100-а2} =\frac{1600\cdot 100}{100-45} +2674,2-\frac{1600\cdot 100}{100-50} 2383,3кг[/TEX]

Расход

Масса третьего фильтрата, полученного после второй промывки фосфогипса, составляет 2674,2 кг.

Масса фосфогипса после второй промывки:

[TEX]\frac{1600\cdot 100}{100-а3} =\frac{1600\cdot 100}{100-45} =2909,1кг[/TEX]

Материальный баланс второй промывки

| Приход | кг | Расход | кг |

| Фосфогипс | 3200 | Третий фильтрат | 2674,2 |

| Четвертый фильтрат | 2383,3 | Фосфогипс | 2909,1 |

| Всего | 5583,3 | 5583,3 |

4) Третья промывка

Приход

Масса фосфогипса, поступающего на третью промывку, составляет 2909,1 кг.

Масса воды на 1000 кг апатита, направляемой на промывку фосфогипса

[TEX]Gh3O=Gпрод+\frac{1600\cdot 100}{100-с} +1600+Gгаз-100-Gкисл=1182,5+\frac{1600\cdot 100}{100-40} +1600+270,2-1000-978,5=2140,9 кг[/TEX]

где [TEX]Gгаз=\frac{1000\cdot f\cdot d\cdot MSiF4}{nA(F)} =270. 2 кг[/TEX] – количество выделившихся в газовую фазу фтористых соединений в расчете на SiF4 (см. первую промывку),

2 кг[/TEX] – количество выделившихся в газовую фазу фтористых соединений в расчете на SiF4 (см. первую промывку),

[TEX]Gкисл=\frac{1,75\cdot е\cdot 1000}{0,93} = \frac{1,75\cdot 0,52\cdot 1000}{0,93}=978,5 кг [/TEX]– расход 93% серной кислоты на 1000 кг апатитового концентрата

Расход

Масса отбросного фосфогипса

[TEX]\frac{1600\cdot 100}{100-с} =\frac{1600\cdot 100}{100-40} =2666,7 кг[/TEX]

Масса четвертого фильтрата составляет 2383,3 кг

Материальный баланс третьей промывки

| Приход | кг | Расход | кг |

| Фосфогипс | 2909,1 | Четвертый фильтрат | 2383,3 |

| Вода на промывку фосфогипса | 2140,9 | Отбросный фосфогипс | 2666,7 |

| Всего | 5050,0 | 5050,0 |

Ортофосфорная кислота, химические свойства, получение

1

H

ВодородВодород

1,008

1s1

2,2

Бесцветный газ

t°пл=-259°C

t°кип=-253°C

2

He

ГелийГелий

4,0026

1s2

Бесцветный газ

t°кип=-269°C

3

Li

ЛитийЛитий

6,941

2s1

0,99

Мягкий серебристо-белый металл

t°пл=180°C

t°кип=1317°C

4

Be

БериллийБериллий

9,0122

2s2

1,57

Светло-серый металл

t°пл=1278°C

t°кип=2970°C

5

B

БорБор

10,811

2s2 2p1

2,04

Темно-коричневое аморфное вещество

t°пл=2300°C

t°кип=2550°C

6

C

УглеродУглерод

12,011

2s2 2p2

2,55

Прозрачный (алмаз) / черный (графит) минерал

t°пл=3550°C

t°кип=4830°C

7

N

АзотАзот

14,007

2s2 2p3

3,04

Бесцветный газ

t°пл=-210°C

t°кип=-196°C

8

O

КислородКислород

15,999

2s2 2p4

3,44

Бесцветный газ

t°пл=-218°C

t°кип=-183°C

9

F

ФторФтор

18,998

2s2 2p5

4,0

Бледно-желтый газ

t°пл=-220°C

t°кип=-188°C

10

Ne

НеонНеон

20,180

2s2 2p6

Бесцветный газ

t°пл=-249°C

t°кип=-246°C

11

Na

НатрийНатрий

22,990

3s1

0,93

Мягкий серебристо-белый металл

t°пл=98°C

t°кип=892°C

12

Mg

МагнийМагний

24,305

3s2

1,31

Серебристо-белый металл

t°пл=649°C

t°кип=1107°C

13

Al

АлюминийАлюминий

26,982

3s2 3p1

1,61

Серебристо-белый металл

t°пл=660°C

t°кип=2467°C

14

Si

КремнийКремний

28,086

3s2 3p2

1,9

Коричневый порошок / минерал

t°пл=1410°C

t°кип=2355°C

15

P

ФосфорФосфор

30,974

3s2 3p3

2,2

Белый минерал / красный порошок

t°пл=44°C

t°кип=280°C

16

S

СераСера

32,065

3s2 3p4

2,58

Светло-желтый порошок

t°пл=113°C

t°кип=445°C

17

Cl

ХлорХлор

35,453

3s2 3p5

3,16

Желтовато-зеленый газ

t°пл=-101°C

t°кип=-35°C

18

Ar

АргонАргон

39,948

3s2 3p6

Бесцветный газ

t°пл=-189°C

t°кип=-186°C

19

K

КалийКалий

39,098

4s1

0,82

Мягкий серебристо-белый металл

t°пл=64°C

t°кип=774°C

20

Ca

КальцийКальций

40,078

4s2

1,0

Серебристо-белый металл

t°пл=839°C

t°кип=1487°C

21

Sc

СкандийСкандий

44,956

3d1 4s2

1,36

Серебристый металл с желтым отливом

t°пл=1539°C

t°кип=2832°C

22

Ti

ТитанТитан

47,867

3d2 4s2

1,54

Серебристо-белый металл

t°пл=1660°C

t°кип=3260°C

23

V

ВанадийВанадий

50,942

3d3 4s2

1,63

Серебристо-белый металл

t°пл=1890°C

t°кип=3380°C

24

Cr

ХромХром

51,996

3d5 4s1

1,66

Голубовато-белый металл

t°пл=1857°C

t°кип=2482°C

25

Mn

МарганецМарганец

54,938

3d5 4s2

1,55

Хрупкий серебристо-белый металл

t°пл=1244°C

t°кип=2097°C

26

Fe

ЖелезоЖелезо

55,845

3d6 4s2

1,83

Серебристо-белый металл

t°пл=1535°C

t°кип=2750°C

27

Co

КобальтКобальт

58,933

3d7 4s2

1,88

Серебристо-белый металл

t°пл=1495°C

t°кип=2870°C

28

Ni

НикельНикель

58,693

3d8 4s2

1,91

Серебристо-белый металл

t°пл=1453°C

t°кип=2732°C

29

Cu

МедьМедь

63,546

3d10 4s1

1,9

Золотисто-розовый металл

t°пл=1084°C

t°кип=2595°C

30

Zn

ЦинкЦинк

65,409

3d10 4s2

1,65

Голубовато-белый металл

t°пл=420°C

t°кип=907°C

31

Ga

ГаллийГаллий

69,723

4s2 4p1

1,81

Белый металл с голубоватым оттенком

t°пл=30°C

t°кип=2403°C

32

Ge

ГерманийГерманий

72,64

4s2 4p2

2,0

Светло-серый полуметалл

t°пл=937°C

t°кип=2830°C

33

As

МышьякМышьяк

74,922

4s2 4p3

2,18

Зеленоватый полуметалл

t°субл=613°C

(сублимация)

34

Se

СеленСелен

78,96

4s2 4p4

2,55

Хрупкий черный минерал

t°пл=217°C

t°кип=685°C

35

Br

БромБром

79,904

4s2 4p5

2,96

Красно-бурая едкая жидкость

t°пл=-7°C

t°кип=59°C

36

Kr

КриптонКриптон

83,798

4s2 4p6

3,0

Бесцветный газ

t°пл=-157°C

t°кип=-152°C

37

Rb

РубидийРубидий

85,468

5s1

0,82

Серебристо-белый металл

t°пл=39°C

t°кип=688°C

38

Sr

СтронцийСтронций

87,62

5s2

0,95

Серебристо-белый металл

t°пл=769°C

t°кип=1384°C

39

Y

ИттрийИттрий

88,906

4d1 5s2

1,22

Серебристо-белый металл

t°пл=1523°C

t°кип=3337°C

40

Zr

ЦирконийЦирконий

91,224

4d2 5s2

1,33

Серебристо-белый металл

t°пл=1852°C

t°кип=4377°C

41

Nb

НиобийНиобий

92,906

4d4 5s1

1,6

Блестящий серебристый металл

t°пл=2468°C

t°кип=4927°C

42

Mo

МолибденМолибден

95,94

4d5 5s1

2,16

Блестящий серебристый металл

t°пл=2617°C

t°кип=5560°C

43

Tc

ТехнецийТехнеций

98,906

4d6 5s1

1,9

Синтетический радиоактивный металл

t°пл=2172°C

t°кип=5030°C

44

Ru

РутенийРутений

101,07

4d7 5s1

2,2

Серебристо-белый металл

t°пл=2310°C

t°кип=3900°C

45

Rh

РодийРодий

102,91

4d8 5s1

2,28

Серебристо-белый металл

t°пл=1966°C

t°кип=3727°C

46

Pd

ПалладийПалладий

106,42

4d10

2,2

Мягкий серебристо-белый металл

t°пл=1552°C

t°кип=3140°C

47

Ag

СереброСеребро

107,87

4d10 5s1

1,93

Серебристо-белый металл

t°пл=962°C

t°кип=2212°C

48

Cd

КадмийКадмий

112,41

4d10 5s2

1,69

Серебристо-серый металл

t°пл=321°C

t°кип=765°C

49

In

ИндийИндий

114,82

5s2 5p1

1,78

Мягкий серебристо-белый металл

t°пл=156°C

t°кип=2080°C

50

Sn

ОловоОлово

118,71

5s2 5p2

1,96

Мягкий серебристо-белый металл

t°пл=232°C

t°кип=2270°C

51

Sb

СурьмаСурьма

121,76

5s2 5p3

2,05

Серебристо-белый полуметалл

t°пл=631°C

t°кип=1750°C

52

Te

ТеллурТеллур

127,60

5s2 5p4

2,1

Серебристый блестящий полуметалл

t°пл=450°C

t°кип=990°C

53

I

ИодИод

126,90

5s2 5p5

2,66

Черно-серые кристаллы

t°пл=114°C

t°кип=184°C

54

Xe

КсенонКсенон

131,29

5s2 5p6

2,6

Бесцветный газ

t°пл=-112°C

t°кип=-107°C

55

Cs

ЦезийЦезий

132,91

6s1

0,79

Мягкий серебристо-желтый металл

t°пл=28°C

t°кип=690°C

56

Ba

БарийБарий

137,33

6s2

0,89

Серебристо-белый металл

t°пл=725°C

t°кип=1640°C

57

La

ЛантанЛантан

138,91

5d1 6s2

1,1

Серебристый металл

t°пл=920°C

t°кип=3454°C

58

Ce

ЦерийЦерий

140,12

f-элемент

Серебристый металл

t°пл=798°C

t°кип=3257°C

59

Pr

ПразеодимПразеодим

140,91

f-элемент

Серебристый металл

t°пл=931°C

t°кип=3212°C

60

Nd

НеодимНеодим

144,24

f-элемент

Серебристый металл

t°пл=1010°C

t°кип=3127°C

61

Pm

ПрометийПрометий

146,92

f-элемент

Светло-серый радиоактивный металл

t°пл=1080°C

t°кип=2730°C

62

Sm

СамарийСамарий

150,36

f-элемент

Серебристый металл

t°пл=1072°C

t°кип=1778°C

63

Eu

ЕвропийЕвропий

151,96

f-элемент

Серебристый металл

t°пл=822°C

t°кип=1597°C

64

Gd

ГадолинийГадолиний

157,25

f-элемент

Серебристый металл

t°пл=1311°C

t°кип=3233°C

65

Tb

ТербийТербий

158,93

f-элемент

Серебристый металл

t°пл=1360°C

t°кип=3041°C

66

Dy

ДиспрозийДиспрозий

162,50

f-элемент

Серебристый металл

t°пл=1409°C

t°кип=2335°C

67

Ho

ГольмийГольмий

164,93

f-элемент

Серебристый металл

t°пл=1470°C

t°кип=2720°C

68

Er

ЭрбийЭрбий

167,26

f-элемент

Серебристый металл

t°пл=1522°C

t°кип=2510°C

69

Tm

ТулийТулий

168,93

f-элемент

Серебристый металл

t°пл=1545°C

t°кип=1727°C

70

Yb

ИттербийИттербий

173,04

f-элемент

Серебристый металл

t°пл=824°C

t°кип=1193°C

71

Lu

ЛютецийЛютеций

174,96

f-элемент

Серебристый металл

t°пл=1656°C

t°кип=3315°C

72

Hf

ГафнийГафний

178,49

5d2 6s2

Серебристый металл

t°пл=2150°C

t°кип=5400°C

73

Ta

ТанталТантал

180,95

5d3 6s2

Серый металл

t°пл=2996°C

t°кип=5425°C

74

W

ВольфрамВольфрам

183,84

5d4 6s2

2,36

Серый металл

t°пл=3407°C

t°кип=5927°C

75

Re

РенийРений

186,21

5d5 6s2

Серебристо-белый металл

t°пл=3180°C

t°кип=5873°C

76

Os

ОсмийОсмий

190,23

5d6 6s2

Серебристый металл с голубоватым оттенком

t°пл=3045°C

t°кип=5027°C

77

Ir

ИридийИридий

192,22

5d7 6s2

Серебристый металл

t°пл=2410°C

t°кип=4130°C

78

Pt

ПлатинаПлатина

195,08

5d9 6s1

2,28

Мягкий серебристо-белый металл

t°пл=1772°C

t°кип=3827°C

79

Au

ЗолотоЗолото

196,97

5d10 6s1

2,54

Мягкий блестящий желтый металл

t°пл=1064°C

t°кип=2940°C

80

Hg

РтутьРтуть

200,59

5d10 6s2

2,0

Жидкий серебристо-белый металл

t°пл=-39°C

t°кип=357°C

81

Tl

ТаллийТаллий

204,38

6s2 6p1

Серебристый металл

t°пл=304°C

t°кип=1457°C

82

Pb

СвинецСвинец

207,2

6s2 6p2

2,33

Серый металл с синеватым оттенком

t°пл=328°C

t°кип=1740°C

83

Bi

ВисмутВисмут

208,98

6s2 6p3

Блестящий серебристый металл

t°пл=271°C

t°кип=1560°C

84

Po

ПолонийПолоний

208,98

6s2 6p4

Мягкий серебристо-белый металл

t°пл=254°C

t°кип=962°C

85

At

АстатАстат

209,98

6s2 6p5

2,2

Нестабильный элемент, отсутствует в природе

t°пл=302°C

t°кип=337°C

86

Rn

РадонРадон

222,02

6s2 6p6

2,2

Радиоактивный газ

t°пл=-71°C

t°кип=-62°C

87

Fr

ФранцийФранций

223,02

7s1

0,7

Нестабильный элемент, отсутствует в природе

t°пл=27°C

t°кип=677°C

88

Ra

РадийРадий

226,03

7s2

0,9

Серебристо-белый радиоактивный металл

t°пл=700°C

t°кип=1140°C

89

Ac

АктинийАктиний

227,03

6d1 7s2

1,1

Серебристо-белый радиоактивный металл

t°пл=1047°C

t°кип=3197°C

90

Th

ТорийТорий

232,04

f-элемент

Серый мягкий металл

91

Pa

ПротактинийПротактиний

231,04

f-элемент

Серебристо-белый радиоактивный металл

92

U

УранУран

238,03

f-элемент

1,38

Серебристо-белый металл

t°пл=1132°C

t°кип=3818°C

93

Np

НептунийНептуний

237,05

f-элемент

Серебристо-белый радиоактивный металл

94

Pu

ПлутонийПлутоний

244,06

f-элемент

Серебристо-белый радиоактивный металл

95

Am

АмерицийАмериций

243,06

f-элемент

Серебристо-белый радиоактивный металл

96

Cm

КюрийКюрий

247,07

f-элемент

Серебристо-белый радиоактивный металл

97

Bk

БерклийБерклий

247,07

f-элемент

Серебристо-белый радиоактивный металл

98

Cf

КалифорнийКалифорний

251,08

f-элемент

Нестабильный элемент, отсутствует в природе

99

Es

ЭйнштейнийЭйнштейний

252,08

f-элемент

Нестабильный элемент, отсутствует в природе

100

Fm

ФермийФермий

257,10

f-элемент

Нестабильный элемент, отсутствует в природе

101

Md

МенделевийМенделевий

258,10

f-элемент

Нестабильный элемент, отсутствует в природе

102

No

НобелийНобелий

259,10

f-элемент

Нестабильный элемент, отсутствует в природе

103

Lr

ЛоуренсийЛоуренсий

266

f-элемент

Нестабильный элемент, отсутствует в природе

104

Rf

РезерфордийРезерфордий

267

6d2 7s2

Нестабильный элемент, отсутствует в природе

105

Db

ДубнийДубний

268

6d3 7s2

Нестабильный элемент, отсутствует в природе

106

Sg

СиборгийСиборгий

269

6d4 7s2

Нестабильный элемент, отсутствует в природе

107

Bh

БорийБорий

270

6d5 7s2

Нестабильный элемент, отсутствует в природе

108

Hs

ХассийХассий

277

6d6 7s2

Нестабильный элемент, отсутствует в природе

109

Mt

МейтнерийМейтнерий

278

6d7 7s2

Нестабильный элемент, отсутствует в природе

110

Ds

ДармштадтийДармштадтий

281

6d9 7s1

Нестабильный элемент, отсутствует в природе

Металлы

Неметаллы

Щелочные

Щелоч-зем

Благородные

Галогены

Халькогены

Полуметаллы

s-элементы

p-элементы

d-элементы

f-элементы

Наведите курсор на ячейку элемента, чтобы получить его краткое описание.

Чтобы получить подробное описание элемента, кликните по его названию.

Фосфорная кислота

Фосфор является важным питательным веществом для растений и поглощается корнями растений, обычно в виде иона дигидрофосфата, H 2 PO 4 – , полученный из фосфорной кислоты, H 3 PO 4 . Производство удобрений, используемых для восполнения дефицита фосфора в почвах, зависит от наличия запасов фосфорной кислоты.

Использование фосфорной кислоты

Около 90% производимой фосфорной кислоты используется для производства удобрений. Он в основном превращается в три фосфатные соли, которые используются в качестве удобрений. Это тройной суперфосфат (TSP), гидрофосфат диамония (DAP) и дигидрофосфат моноаммония (MAP).

Рисунок 1 Использование фосфорной кислоты.

Данные Potash Corporation, 2014

Фосфаты также используются в различных других целях, в том числе в безалкогольных напитках и в качестве добавок к кормам для крупного рогатого скота, свиней и птицы.

Несмотря на то, что их использование в качестве добавок в моющих средствах было прекращено во многих странах, в некоторых странах по-прежнему используется кислота.

Годовое производство фосфорной кислоты

| Мир | 43 млн тонн 1,2,3 |

| Китай | 17 миллионов тонн 4 |

| Юго-Восточная и Северо-Восточная Азия (включая Индонезию и Японию) | 10 миллионов тонн 4 |

| США | 8,4 млн тонн 5 |

1 Калийная корпорация, 2014 г.

2 JDCPhosphate, 2014 г.

3 Оценка на 2016 г. 9

Производство фосфорной кислоты

Фосфорная кислота производится двумя способами:

б) термический процесс

Термический метод обычно дает более концентрированный и чистый продукт, но является энергоемким (из-за производства самого фосфора. Кислота, полученная «мокрым» способом, менее чистая, но используется в производстве удобрений

Кислота, полученная «мокрым» способом, менее чистая, но используется в производстве удобрений

(a) Мокрый процесс

Фосфорную кислоту получают из фторапатита, известного как фосфатная порода, 3Ca 3 (PO 4 ) 2 .CaF 2 , путем добавления концентрированной (93%) серной кислоты. кислоту в ряде реакторов с хорошим перемешиванием. Это приводит к образованию фосфорной кислоты и сульфата кальция (гипса), а также других нерастворимых примесей. Добавляют воду и удаляют гипс фильтрованием вместе с другими нерастворимыми материалами (например, кремнеземом). Фтор, как H 2 SiF 6 удаляют на следующей стадии выпариванием.

Хотя реакция протекает поэтапно с участием дигидрофосфата кальция, общую реакцию можно представить в виде:

Однако возможны побочные реакции; например, с фторидом кальция и карбонатом кальция, присутствующими в породе:

Фторокремниевая кислота является важным побочным продуктом этого процесса и производства фтористого водорода. Его можно нейтрализовать гидроксидом натрия с образованием гексафторсиликата натрия. Кислота также используется для получения фторида алюминия, который, в свою очередь, используется в производстве алюминия.

Его можно нейтрализовать гидроксидом натрия с образованием гексафторсиликата натрия. Кислота также используется для получения фторида алюминия, который, в свою очередь, используется в производстве алюминия.

Кристаллическая структура образовавшегося сульфата кальция зависит от условий реакции. При 340-350 К основным продуктом является дигидрат CaSO 4 .2H 2 O. При 360-380 К образуется полугидрат CaSO 4 . 1 / 2 H 2 O.

Сульфат кальция отфильтровывают и затем кислоту концентрируют до приблизительно 56% P 2 O 5 с использованием вакуумной перегонки.

Кислота, полученная в результате «мокрого процесса», является нечистой, но может использоваться без дополнительной очистки для производства удобрений (см. ниже). В качестве альтернативы его можно выпарить до ca 70% P 2 O 5 , раствор суперфосфорной кислоты, который используется непосредственно в качестве жидкого удобрения.

Для получения промышленных фосфатов кислоту очищают путем экстракции растворителем с использованием, например, метилизобутилкетона (МИБК), в котором кислота слабо растворима, и концентрируют до 60% P 2 O 5 . Эту кислоту можно дополнительно очистить с помощью растворителей для извлечения из нее тяжелых металлов и дефторировать (путем выпаривания) с получением продукта пищевого качества.

(b) Термический процесс

Сырьем для этого процесса являются фосфор и воздух:

Первоначально фосфор впрыскивается в печь и сжигается на воздухе при температуре около 1800-3000 К.

В большинстве процессов используется невысушенный воздуха, и многие из них включают добавление пара в фосфорную горелку для создания и поддержания пленки конденсированных полифосфорных кислот, которая защищает башню горелки из нержавеющей стали (с внешним водяным охлаждением). Продукты из горелочной башни поступают непосредственно в гидратационную башню, где газообразный оксид фосфора поглощается рециркулируемой фосфорной кислотой:

В качестве альтернативы фосфор можно сжигать в осушенном воздухе. Пятиокись фосфора конденсируют в виде белого порошка и отдельно гидратируют до фосфорной кислоты.

Пятиокись фосфора конденсируют в виде белого порошка и отдельно гидратируют до фосфорной кислоты.

Этот метод позволяет восстанавливать и повторно использовать тепло.

Сжигание и прямая гидратация, как описано ранее, создают высококоррозионные условия. Оборудование изготовлено из нержавеющей стали или облицовано углеродистым кирпичом. Чтобы уменьшить коррозию, стены башни горелки и гидратора охлаждаются, но продукты реактора выходят при температуре, слишком низкой для полезной рекуперации тепла.

Кислота продукта имеет концентрацию ca 85%.

Тетрафосфорная кислота, одна из семейства полифосфорных кислот, которые могут быть получены селективно, производится либо путем выпаривания воды при высоких температурах в угольном сосуде, либо путем добавления твердого пятиокиси фосфора в почти кипящую фосфорную кислоту. Первый метод обычно дает более чистый продукт из-за высокого содержания мышьяка в пятиокиси фосфора.

Фосфаты

Соли фосфорной кислоты, фосфаты, представляют собой соединения, широко используемые в сельском хозяйстве, промышленности и в быту.

(a) Фосфаты аммония

Дигидрофосфат моноаммония и гидрофосфат диаммония широко используются в качестве удобрений и производятся путем смешивания в правильных пропорциях фосфорной кислоты с безводным аммиаком во вращающемся барабане.

Выбор используемого фосфата аммония зависит от соотношения азота и фосфора, необходимого для урожая.

(b) Фосфаты кальция

Фосфаты кальция широко используются в качестве удобрений. Дигидрофосфат кальция, Ca(H 2 PO 4 ) 2 , получают реакцией фосфоритов с серной кислотой:

Он известен как суперфосфат . Содержит ca 20% P 2 O 5 .

Если фосфатную породу обработать фосфорной кислотой, а не серной кислотой, будет получена более концентрированная форма дигидрофосфата кальция с более высоким общим уровнем P 2 O 5 (50%):

Это известно как тройной суперфосфат . Более высокий уровень фосфатов достигается за счет того, что продукт больше не разбавляется сульфатом кальция.

(c) Фосфаты натрия

Фосфаты натрия получают реакцией фосфорной кислоты и концентрированного раствора гидроксида натрия в соответствующих (стехиометрических) пропорциях. Продукт кристаллизуется.

- Дигидрофосфат мононатрия (MSP, NaH 2 PO 4 ) используется в составах для очистки металлов и подготовки поверхности, в качестве источника фосфата в фармацевтическом производстве и в качестве агента, регулирующего рН, в зубных пастах, в стекловидной эмали. покрытие ( санитарно-технические изделия ) и в производстве крахмалофосфатов. Одно из самых больших применений – обработка питьевой воды. Либо фосфорную кислоту, либо MSP можно использовать для получения тонкого нерастворимого покрытия из фосфата свинца на свинцовых трубах, чтобы предотвратить растворение свинца кислотами в воде.

- Гидрофосфат динатрия (Na 2 HPO 4 ) используется в качестве мягчителя в плавленых сырах, в эмалях и керамических глазурях, при дублении кожи, в производстве красителей и в качестве ингибитора коррозии при очистке воды.

- Тринатрийфосфат (Na 3 PO 4 ) используется в чистящих средствах для тяжелых условий эксплуатации, например, при обезжиривании стали. Это щелочь и секвестрант для ионов кальция, удерживающий их в растворе и предотвращающий образование накипи.

- Пирофосфат динатрия (Na 2 H 2 P 2 O 7 ) используется в качестве разрыхлителя в хлебе / пирожных (помогает высвобождению углекислого газа из пищевой соды), в качестве оксида железа подавитель (эффект потемнения или подрумянивания) при изготовлении различных пищевых продуктов и в качестве диспергатора в буровых растворах нефтяных скважин.

Дата последнего изменения: 5 января 2017 г.

Производство фосфорной кислоты – промышленные отходы

Последнее обновление пн, 05 сентября 2022 г. | Промышленные отходы