Производство порошковой проволоки для внепечной обработки – ООО «РДК» – Порошковая проволока для обработки металлургических расплавов

alexxlab | 20.01.2020 | 0 | Разное

|

Наименование |

Наполнитель |

Диаметр, мм |

Линей. |

Коэф. заполнения, % |

Хим. состав, % |

Область применения |

|

ПП-Ф-ЗК(ФФС-95)-13-130 |

Плавикош- |

815 |

130 при диаметре 13 мм |

37,1 при диаметре 13 мм |

CaF2-95 |

Предназначена для удаления неметаллических включений и дегазации металлургических расплавов. |

|

ПП-ФГ-ЗК(ФФС-95)80Ю20-13-150 |

Плавикош- |

815 |

150 при диаметре 13 мм |

40,5 при диаметре 13 мм |

CaF2-80 |

Предназначена для удаления неметаллических включений и дегазации металлургических расплавов. |

|

ПП-Л-ЗК(ФВд40У1)-13-270 |

Феррованадий ФВд40 |

815 |

270 при диаметре 13 мм |

56,3 при диаметре 13 мм |

V-40 |

Предназначена для легирования ванадием и модифицирования сталей и сплавов. |

|

ПП-Л-ЗК(ФБ20)-13-250 |

Ферробор ФБ20 |

815 |

250 при диаметре 13 мм |

53,2 при диаметре 13 мм |

B-20 |

Предназначена для легирования бором и модифицирования сталей и сплавов. |

|

ПП-Л-ЗК(ГЛС-1)-13-140 |

Графит ГЛС1 |

815 |

140 при диаметре 13 мм |

38,9 при диаметре 13 мм |

С – 98 |

Предназначена для насыщения углеродом металлургических расплавов. |

|

ПП-ЛСГ-3К(АК30С5)-13-200 |

Алюмо-КАЛЬЦИЕВАЯ |

815 |

180 при диаметре 13 мм |

45,0 при диаметре 13 мм |

Ca-30 |

Предназначена для рафинирования, раскисления модифицирования кальцием и легирования алюминием литейных сталей. |

| ПП-Л-ЗК(ФА15СТи60К)-13-240 |

Ферро-тита-но-алюмо-кремниевая лигатура |

815 |

240 при диаметре 13 мм |

52,2 при диаметре 13 мм |

Ti-60 |

Предназначена для легирования ферротитаном и модифицирования структуры сталей и сплавов. |

spetssplav.com

Способ изготовления порошковой проволоки для внепечной обработки стали и технологическая линия для его осуществления

Использование. Изготовление порошковой проволоки, применяемой для внепечной обработки стали. Сущность изобретения: из стальной ленты формируют U-образный желоб, заполняют его порошкообразным наполнителем, уплотняют порошок приводимым валком прокатной клети. Затем формируют трубчатый профиль с зетообразным замковым соединением, редуцируют трубчатую заготовку последовательным протягиванием через два круглых трехвалковых калибра с уменьшением диаметра заготовки в каждом до 8%. Технологическая линия содержит элементы, позволяющие осуществить указанный способ. Изобретение позволяет повысить экономичность производства порошковой проволоки и улучшить ее качество. 2 с. п.ф-лы, 5 ил.

Изобретение относится к способу изготовления порошковой проволоки диаметром 8-16 мм, используемой для внепечной обработки стали.

Известен способ изготовления порошковой проволоки, согласно которому для уплотнения порошка в проволоке применен прием, заключающийся в том, что заполненная порошком и полностью сформированная в трубу проволока подвергается холодной деформации с формированием в оболочке продольного внутреннего гофра треугольного сечения, противолежащего замковому соединению и находящегося внутри полости проволоки. Далее путем сведения граней этого выступа достигаются уменьшение сечения проволоки и уплотнение вследствие этого порошкового сердечника. Однако при использовании данной проволоки со статическим разматывателем вследствие возникновения больших деформаций скручивания оказывается недостаточной прочность указанного замкового соединения, что приводит к его раскрытию и просыпанию порошкового сердечника. Известен способ изготовления порошковой проволоки для обработки металлических расплавов, включающий формовку оболочки исходной ленты с отбортовкой ее краев для получения двойного замкового соединения, заполнение заготовки порошком, завальцовку проволоки с образованием в оболочке продольного внутреннего гофра, расположенного диаметрально противоположно замковому соединению с последующем замыканием сторон гофра, при этом оболочку формируют незамкнутой овальной формы с горизонтальной большей осью и образованием направляющей щели между краями отбортовки, а при завальцовке в оболочке проволоки формируют дополнительный продольный внутренний гофр, примыкающий к замковому соединению [1] Технологическая линия для изготовления порошковой проволоки по данному способу содержит разматыватель рулонов, формовочно-прокатную машину с дозатором для заполнения оболочки порошковым наполнителем и моталку. Формовочно-прокатная машина оснащена двенадцатью клетями дуо, в том числе десятью клетями с неприводними валками для выполнения всех формовочно-гибочных операций и двумя прокатными клетями с приводными валками для редуцирования полученной трубчатой заготовки [1] Недостатки данного способа. 1. Сложность калибровки профиля и задалживание значительного числа рабочих клетей (минимум 6 клетей) для обеспечения стабильности формовки оболочки назамкнутой овальной формы с большей горизонтальной осью и ассиметричной отбортовкой краев, и образованием направляющей щели между краями отбортовок. 2. Уплотнение порошка путем формирования в оболочке продольного внутреннего гофра треугольного сечения, противолежащего замковому соединению с последующим сведением граней этого выступа, дополнительно усложняет калибровку валков и процесс формирования профиля в целом, а также требует увеличения количества рабочих клетей. 3. Необходимость применения 12 рабочих клетей увеличивает габариты и металлоемкость стана, капитальные и эксплуатационные расходы. 4. Повышенный износ рабочих валков прокатных (редукционных) клетей, т.к. к ним прикладывается крутящий момент, необходимый для протягивания формируемой заготовки через все клети формовочно-прокатной машины. Наиболее близким к предлагаемому является способ изготовления порошковой проволоки для внепечной обработки стали, включающий непрерывное формирование ленты в U-образный профиль с одновременным заполнением его порошком наполнителя, создание замкнутого трубчатого профиля с зетообразным замковым соединением и редуцирование полученной порошковой проволоки через волоку, при этом в первых трех клетях формируют U-образный желоб с асимметричными отбортовками по краям, в последующих двух клетях U-образный профиль сгибают в трубчатый профиль и формируют вертикально расположенный замок из отбортованных краев желоба, в последнем формирующем калибре вертикальный замок прижимается к трубчатому сечению с образованием двойного замкового соединения зетообразной формы, после чего трубчатый профиль редуцируется в волочильной головке до заданного диаметра готового профиля [2] Технологическая линия для изготовления порошковой проволоки по данному способу содержит разматыватель рулонов исходной ленты, профилегибочный стан, включающий четыре горизонтальные и две вертикальные клети с неприводными валками, питатель-дозатор для подачи порошкового наполнителя в заготовку, волочильную головку для редуцирования и получения готовой проволоки, волочильный барабан и моталку для смотки порошковой проволоки в бунты [2] Недостатки данного способа. 1. Формирование из стальной ленты U-образного желоба с асимметричной отбортовкой краев вызывает определенные технологические трудности (усложняются фасонные калибры, требуется большее число калибров, повышается жесткость U-образного профиля с отбортованными краями, что отрицательно сказывается при формировании трубчатого сечения в последующем калибре). 2. Максимальный коэффициент заполнения профиля порошком наполнителя составляет 0,45, а металлургам желательно иметь порошковую проволоку с коэффициентом заполнения 0,5-0,6. 3. Наблюдается неравномерность заполнения по длине трубчатого профиля порошковым наполнителем, т.к. не обеспечивается необходимого распределения свободно подающего из дозатора порошкового материала по сечению желоба и его длине, что отрицательно сказывается на показателе стабильности линейной массы порошковой проволоки.Формула изобретения

1. Способ изготовления порошковой проволоки для внепечной обработки стали, включающий формирование из стальной ленты U-образного желоба, заполнение желоба порошком наполнителя, создание замкнутого трубчатого профиля с зетообразным замковым соединением и редуцирование полученной трубчатой заготовки, отличающийся тем, что желоб заготовки формуют без отбортовки краев, при этом засыпанный порошок уплотняют в желобе приводным верхним валком прокатной клети перед созданием замкнутого трубчатого профиля, а редуцирование трубчатой заготовки осуществляют последовательным протягиванием через два круглых трехвалковых калибра с уменьшением диаметра заготовки в каждом из них до 8% 2. Технологическая линия для изготовления порошковой проволоки для внепечной обработки стали, содержащая разматыватель рулонов, профилегибочный стан с горизонтальными и вертикальными неприводными клетями и дозатором для подачи порошка в заготовку, редукционный блок для получения окончательного размера проволоки, волочильный барабан и моталку для смотки проволоки в бухты, отличающаяся тем, что линия включает прокатную клеть дуо с приводными валками, расположенную за дозатором, устройство для закрытия замка в трубчатом профиле, смонтированное за вертикальной формующей клетью, а также сдвоенную трехвалковую клеть с неприводными валками, установленную за последней формующей клетью.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4findpatent.ru

|

Наименование |

Наполнитель |

Диаметр, мм |

Линей. |

Коэф. заполнения, % |

Хим. состав, % |

Область применения |

|

ПП-Ф-ЗК(ФФС-95)-13-130 |

Плавикош- |

815 |

130 при диаметре 13 мм |

37,1 при диаметре 13 мм |

CaF2-95 |

Предназначена для удаления неметаллических включений и дегазации металлургических расплавов. |

|

ПП-ФГ-ЗК(ФФС-95)80Ю20-13-150 |

Плавикош- |

815 |

150 при диаметре 13 мм |

40,5 при диаметре 13 мм |

CaF2-80 |

Предназначена для удаления неметаллических включений и дегазации металлургических расплавов. |

|

ПП-Л-ЗК(ФВд40У1)-13-270 |

Феррованадий ФВд40 |

815 |

270 при диаметре 13 мм |

56,3 при диаметре 13 мм |

V-40 |

Предназначена для легирования ванадием и модифицирования сталей и сплавов. |

|

ПП-Л-ЗК(ФБ20)-13-250 |

Ферробор ФБ20 |

815 |

250 при диаметре 13 мм |

53,2 при диаметре 13 мм |

B-20 |

Предназначена для легирования бором и модифицирования сталей и сплавов. |

|

ПП-Л-ЗК(ГЛС-1)-13-140 |

Графит ГЛС1 |

815 |

140 при диаметре 13 мм |

38,9 при диаметре 13 мм |

С – 98 |

Предназначена для насыщения углеродом металлургических расплавов. |

|

ПП-ЛСГ-3К(АК30С5)-13-200 |

Алюмо-КАЛЬЦИЕВАЯ |

815 |

180 при диаметре 13 мм |

45,0 при диаметре 13 мм |

Ca-30 |

Предназначена для рафинирования, раскисления модифицирования кальцием и легирования алюминием литейных сталей. |

|

ПП-Л-ЗК(ФА15СТи60К)-13-240 |

Ферро-тита-но-алюмо-кремниевая лигатура |

815 |

240 при диаметре 13 мм |

52,2 при диаметре 13 мм |

Ti-60 |

Предназначена для легирования ферротитаном и модифицирования структуры сталей и сплавов. |

spetssplav.com

Производство линий порошковой проволоки (сварной)

Характеристики порошковой проволоки

Порошковая проволока представляет собой непрерывный электрод, который состоит из металлической оболочки и сердечника. В качестве оболочки служит холоднотканная лента низкоуглеродистой стали толщиной 0,2 – 0,8 мм. Сталь должна быть пластичной это обеспечит правильное формирование и волочение проволоки. Сердечник состоит из смеси руд, ферросплавов, минеральных порошков. Производство линий порошковой проволоки является востребованным бизнесом, поскольку существует постоянный спрос на продукцию. Главным предназначением порошковой проволоки является сопровождение процесса сварки и наплавки как ручной, так и автоматизированной. Наибольшее применение имеет проволока для сварки низколегированных и углеродистых сталей.

Состав порошковой проволокиКлассифицируется сварочный материал по назначению:

- для сварки на высокой скорости в один проход;

- для сварки труб;

- для сварки металлоконструкций;

- общего назначения.

Чаще всего производится самозащитная проволока, ее особенность в составе смеси сердечника – в равных пропорциях деоксидирующие и шлакообразующие присадки. Благодаря такому составу при сварке отпадает необходимость в использовании внешнего флюса и газа.

Технология производства порошковой проволоки

Процесс изготовления заключается в наполнении металлической оболочки сердечником и осуществляется на автоматизированной линии по производству проволоки сварной. Технологический процесс сводится к следующим этапам:

- подготовка исходных материалов;

- формирование профиля;

- засыпка сердечника в профиль;

- волочение;

- контроль.

Подготовительный этап состоит в том, чтобы очистить ленту от влаги и масла, а также происходит ее нарезка в соответствии с необходимым диаметром сечения. Далее, разрезанную ленту наматывают на катушку для более удобного использования. Сердцевина – шихта также нуждается в предварительной подготовке. В соответствии с пропорциями технологического процесса смешиваются компоненты наполнителя. Этот процесс осуществляется в смесителях линии производства порошковой проволоки.

Когда же масса станет однородной можно приступать к следующему процессу – засыпанию шихты в корытообразный профиль металлической ленты. На этом этапе важно подобрать оптимальную скорость протяжки ленты, если она будет заполняться неравномерно это повлияет на качество конечного продукта. После засыпания шихты лента закрывается и формируется круглый профиль. На следующем этапе происходит волочение – профиль протягивается между барабанами волочильной установки, в результате чего уменьшается диаметр до нужного размера. Последний этап проходит на большой скорости – до 350 м/мин, это увеличивает производительность и снижает себестоимость. Готовое изделие следует проверить на соответствие заданным параметрам. Это происходит путем расчета коэффициента заполнения – соотношение массы сердцевины к единице длины изготовленной проволоки. Для каждой марки рассчитывается свой показатель, но в среднем коэффициент укладывается в 25 -40 %. На этом технологический процесс изготовления порошковой проволоки окончен, ее можно готовить к реализации.

Спецификация отдельных узлов производственной линии

В России производством линий порошковой проволоки занимаются крупнейшие машиностроительные компании:

- Вулкан ТМ;

- ТИМ-МЕТИЗ;

- ТМ Велтек.

На рынке присутствуют также и иностранные поставщики:

- Atlantic Chinna;

- DEM;

- Bohler.

В целом линия имеет стандартный набор узлов, отличительными чертами разных производителей может стать система управления, качество материала, из которого изготовлены узы, максимальная мощность и производительность.

Линия по производству проволоки сварной состоит из следующих узлов:

- механизм подачи;

- узел обезжиривания;

- узел подачи шихты;

- формовочная машина;

- узел волочения;

- намоточный механизм.

Узел подачи оснащен двойными конусами удерживателя, механизмом поднятия катушки и толкателем. Эти устройства приводятся в действие пневматическим приводом. Масса узла 1000кг.

Узел обезжиривания оснащен 24 плоскими форсунками, двумя помпами, четырьмя нагревателями, вентилятором. Максимальная скорость обработки ленты – 100 м/мин.

Система подачи шихты включает в себя емкость для смешивания компонентов наполнителя и системой транспортировки его в формовочные секции.

Максимальная производительность – 150 кг/час, ёмкость – 30 л.

Формовочная секция представляет собой ленту толщиной 0,9 мм, шириной 14 мм, выполненную из малоуглеродистой стали. Работает в направлении –слева направо, скорость протяжки – 100 м/мин.

Секция волочения имеет четыре направляющих вала, систему охлаждения, фильеру. Изготовлена из стали марки FC 250.

Намоточный механизм оснащен катушкой и удерживателем, которые приводятся в действие пневматическим приводом. Скорость намотки – 250 м/мин, максимальный вес – 1000 кг.

В собранном виде линия по производству сварной проволоки занимает 15 метров в длину и 4 в ширину, высота 4,2 м, общая масса – до 14 тонн. При подготовке помещения для размещения автоматизированной линии необходимо учитывать ее габариты, а также необходимость водоснабжения и электропитания (трехфазное, не менее 380 В). Средняя производительность в год при полной загрузке может составить 4000 тонн готовой проволоки.

Реклама партнеров

Видео: Технология производства сварочной проволоки

promtu.ru

способ изготовления порошковой проволоки для внепечной обработки стали и технологическая линия для его осуществления – патент РФ 2086380

Использование. Изготовление порошковой проволоки, применяемой для внепечной обработки стали. Сущность изобретения: из стальной ленты формируют U-образный желоб, заполняют его порошкообразным наполнителем, уплотняют порошок приводимым валком прокатной клети. Затем формируют трубчатый профиль с зетообразным замковым соединением, редуцируют трубчатую заготовку последовательным протягиванием через два круглых трехвалковых калибра с уменьшением диаметра заготовки в каждом до 8%. Технологическая линия содержит элементы, позволяющие осуществить указанный способ. Изобретение позволяет повысить экономичность производства порошковой проволоки и улучшить ее качество. 2 с. п.ф-лы, 5 ил. Изобретение относится к способу изготовления порошковой проволоки диаметром 8-16 мм, используемой для внепечной обработки стали. Известен способ изготовления порошковой проволоки, согласно которому для уплотнения порошка в проволоке применен прием, заключающийся в том, что заполненная порошком и полностью сформированная в трубу проволока подвергается холодной деформации с формированием в оболочке продольного внутреннего гофра треугольного сечения, противолежащего замковому соединению и находящегося внутри полости проволоки. Далее путем сведения граней этого выступа достигаются уменьшение сечения проволоки и уплотнение вследствие этого порошкового сердечника. Однако при использовании данной проволоки со статическим разматывателем вследствие возникновения больших деформаций скручивания оказывается недостаточной прочность указанного замкового соединения, что приводит к его раскрытию и просыпанию порошкового сердечника. Известен способ изготовления порошковой проволоки для обработки металлических расплавов, включающий формовку оболочки исходной ленты с отбортовкой ее краев для получения двойного замкового соединения, заполнение заготовки порошком, завальцовку проволоки с образованием в оболочке продольного внутреннего гофра, расположенного диаметрально противоположно замковому соединению с последующем замыканием сторон гофра, при этом оболочку формируют незамкнутой овальной формы с горизонтальной большей осью и образованием направляющей щели между краями отбортовки, а при завальцовке в оболочке проволоки формируют дополнительный продольный внутренний гофр, примыкающий к замковому соединению [1]Технологическая линия для изготовления порошковой проволоки по данному способу содержит разматыватель рулонов, формовочно-прокатную машину с дозатором для заполнения оболочки порошковым наполнителем и моталку. Формовочно-прокатная машина оснащена двенадцатью клетями дуо, в том числе десятью клетями с неприводними валками для выполнения всех формовочно-гибочных операций и двумя прокатными клетями с приводными валками для редуцирования полученной трубчатой заготовки [1]

Недостатки данного способа. 1. Сложность калибровки профиля и задалживание значительного числа рабочих клетей (минимум 6 клетей) для обеспечения стабильности формовки оболочки назамкнутой овальной формы с большей горизонтальной осью и ассиметричной отбортовкой краев, и образованием направляющей щели между краями отбортовок. 2. Уплотнение порошка путем формирования в оболочке продольного внутреннего гофра треугольного сечения, противолежащего замковому соединению с последующим сведением граней этого выступа, дополнительно усложняет калибровку валков и процесс формирования профиля в целом, а также требует увеличения количества рабочих клетей. 3. Необходимость применения 12 рабочих клетей увеличивает габариты и металлоемкость стана, капитальные и эксплуатационные расходы. 4. Повышенный износ рабочих валков прокатных (редукционных) клетей, т.к. к ним прикладывается крутящий момент, необходимый для протягивания формируемой заготовки через все клети формовочно-прокатной машины. Наиболее близким к предлагаемому является способ изготовления порошковой проволоки для внепечной обработки стали, включающий непрерывное формирование ленты в U-образный профиль с одновременным заполнением его порошком наполнителя, создание замкнутого трубчатого профиля с зетообразным замковым соединением и редуцирование полученной порошковой проволоки через волоку, при этом в первых трех клетях формируют U-образный желоб с асимметричными отбортовками по краям, в последующих двух клетях U-образный профиль сгибают в трубчатый профиль и формируют вертикально расположенный замок из отбортованных краев желоба, в последнем формирующем калибре вертикальный замок прижимается к трубчатому сечению с образованием двойного замкового соединения зетообразной формы, после чего трубчатый профиль редуцируется в волочильной головке до заданного диаметра готового профиля [2]

Технологическая линия для изготовления порошковой проволоки по данному способу содержит разматыватель рулонов исходной ленты, профилегибочный стан, включающий четыре горизонтальные и две вертикальные клети с неприводными валками, питатель-дозатор для подачи порошкового наполнителя в заготовку, волочильную головку для редуцирования и получения готовой проволоки, волочильный барабан и моталку для смотки порошковой проволоки в бунты [2]

Недостатки данного способа. 1. Формирование из стальной ленты U-образного желоба с асимметричной отбортовкой краев вызывает определенные технологические трудности (усложняются фасонные калибры, требуется большее число калибров, повышается жесткость U-образного профиля с отбортованными краями, что отрицательно сказывается при формировании трубчатого сечения в последующем калибре). 2. Максимальный коэффициент заполнения профиля порошком наполнителя составляет 0,45, а металлургам желательно иметь порошковую проволоку с коэффициентом заполнения 0,5-0,6. 3. Наблюдается неравномерность заполнения по длине трубчатого профиля порошковым наполнителем, т.к. не обеспечивается необходимого распределения свободно подающего из дозатора порошкового материала по сечению желоба и его длине, что отрицательно сказывается на показателе стабильности линейной массы порошковой проволоки. 4. Отсутствует независимое от формирующих рабочих клетей устройство для выполнения вертикально расположенного замкового соединения из отбортованных краев желоба, что не позволяет регулировать прочность шва в замке. 5. Операции формирования трубчатой оболочки при изготовлении порошковой проволоки технологически жестко связаны и обуславливают необходимость использования для каждого размера проволоки свою ширину исходной ленты и свой комплект калиброванных валков для формирующих клетей. Техническая задача изобретения упрощение технологии формирования трубчатой заготовки за счет исключения отбортовки краев желоба, сокращения числа формирующих калибров, повышение коэффициента заполнения профиля порошком наполнителя путем уплотнения порошка в желобе перед свертыванием его в трубу и увеличением степени редуцирования трубчатой заготовки, а также улучшение прочности замкового соединения за счет применения регулируемого устройства для закрытия замка. Поставленная задача решается тем, что в предложенном способе изготовления порошковой проволоки для обработки металлических расплавов U-образный желоб заготовки формуют без отбортовки краев желоба, при этом засыпанный порошок уплотняется в желобе приводным верхнем валком прокатной клети перед созданием замкнутого трубчатого профиля, а редуцирование трубчатой заготовки осуществляют последовательным протягиванием через два круглых трехвалковых калибра с уменьшением диаметра заготовки на каждом из них до 8%

Для реализации этого способа в технологической линии, содержащей разматыватель рулонов, профилегибочный стан с горизонтальными и вертикальными неприводными клетями и дозатором для подачи порошка в заготовку, редукционный блок для получения окончательного размера проволоки, волочильный барабан и моталку для смотки проволоки в бунты, дополнительно включены прокатная клеть дуо с приводными валками, устанавливаемая за питателем-дозатором, устройство для закрытия замка в трубчатом профиле, смонтированное за вертикальной формующей клетью, а также сдвоенная трехвалковая клеть с неприводными валками, расположенная за последней формирующей клетью. На фиг.1 показана технологическая линия для получения порошковой проволоки; на фиг.2 устройство для закрытия замка, вид сбоку; на фиг.3 – разрез А-А на фиг.2; на фиг.4 разрез Б-Б на фиг.2; на фиг.5 разрез В-В на фиг.2. Способ изготовления порошковой проволоки для внепечной обработки стали осуществляется следующим образом. Передний конец рулона 1 из стальной ленты 2 подается в профилегибочное устройство 3 технологической линии, в качестве которого использовано модернизированное профилегибочное устройство П/О “ЧМЗ” [3] дополнительными элементами которого являются приводная прокатная клеть 4, устройство 5 для закрытия замка и сдвоенная трехвалковая клеть 6 с неприводными валками. В профилегибочных горизонтальных клетях 7 исходной ленты 2 последовательно придается форма 2а и 2б. В U-образный желоб 2б из бункера 8 через дозатор 9 засыпается порошковый наполнитель, после чего заготовка 2в попадает в калибр валков прокатной клети 4, скорость вращения валков которой синхронизирована с движением заготовки, при этом верхний валок уплотняет по высоте засыпанный дозатором 9 порошок, а также распределяет его по ширине желоба. Затем заготовка 2г с уплотненной шихтой поступает в рабочие валки вертикальной 10, где производится свертывание U-образной заготовки 2г в трубчатую заготовку 2д с отбортовкой краев желоба под замковое соединение. Трубчатая заготовка 2д поступает в устройство 5 для закрытия замка, где с помощью щелевой проводки 11 (см. фиг.2-5) элемент подбортовки М подгибается вниз на 40-50o (поз. 2е), а вертикальными роликами 12 устройства 5 осуществляется окончательное закрытие замка и его наклон вправо на 40-50o (поз. 2ж). После чего заготовка 2ж поступает в калибр горизонтальной клети 13, где производится вдавливание (осаживание) наклоненного замка в трубчатое сечение 2з с образованием зетообразного замкового соединения 14 и гофра 15, прилежащего параллельно замковому соединению 14. Гофр 15 профиля в данном способе выполняется с помощью соответствующего выступа, выполненного в калибре верхнего валка клети 13, гофр 15 препятствует раскрытию замкового соединения при последующем редуцировании трубчатой заготовки и возможном скручивании порошковой проволоки при ее задаче в сталеразливочный ковш при внепечной обработке. Таким образом проволока с гофром обладает качественно новыми свойствами по сравнению с прототипом [3] Далее черновой трубчатый профиль 2з последовательно протягивается через два круглых трехвалковых калибра с уменьшением диаметра заготовки в каждом из них до 8% (см. поз. 2и и 2к). Готовая трубчатая проволока 2к поступает на барабан 16 волочильного стана, а с него на моталку (на фиг.1 моталка не показана). Данный способ реализован на ЧСПЗ при изготовлении порошковой проволоки диаметром 16, 15, 14 мм, заполненную порошком силикокальция. Для указанных размеров проволоки использовали стальную ленту толщиной 0,5 и шириной 60,4 мм. Изготовление проволоки вели на технологической линии с профилегибочным станом, содержащим четыре клети дуо консольного типа для выполнения всех формовочных операций (из них одна клеть с вертикальными валками), прокатную клеть дуо с приводными валками, устройство для закрытия замка и сдвоенную трехвалковую клеть. Тянущим устройством технологической линии является барабан волочильного стана ВС-1/750. В первых по ходу формовки двух клетях обеспечивалась формовка U-образного желоба, при прохождении которого через дозатор обеспечивалось его заполнение заданным количеством порошка силикокальция, который распределялся по длине желоба и уплотнялся по высоте верхним валком прокатной клети. В вертикальной клети производилось свертывание U-образного желоба с порошком в замкнутое трубчатое соединение с отбортовкой краев желоба. Замковое соединение отбартованных краев трубчатого сечения производилось в устройстве, смонтированном за вертикальной клетью, в котором с помощью щелевой проводки и роликов из элементов отбортовки создавался замок, который в калибре последней формующей клети вдавливался в трубчатое сечение с образованием зетообразного замкового соединения и продольного гофра, прилежащего параллельно замковому соединению. В сдвоенной трехвалковой клети производилось редуцирование полученной замковой заготовки с целью уплотнения порошка и получения проволоки заданного диаметра. Готовая проволока диаметром 14 мм содержала 260-280 г силикокальция на 1 м своей длины. При промышленных испытаниях проволоки, полученной по предлагаемому способу, отсутствовали случаи раскрытия замка и наблюдалось глубокое проникновение проволоки при внедрении ее в сталеразливочные ковши емкостью до 300 т, отмечается хорошая стабильность линейной массы проволоки по длине бунта. Основные преимущества предлагаемого способа в сравнении с прототипом. Исключение формирования асимметричной отбортовки краев ленты в черновых проходах и применение специального устройства для формирования замкового соединения существенно упрощают калибровку валков формирующих клетей стана. Сокращается число рабочих (формирующих) клетей с 6 до 4. Применение регулируемого устройства для формирования и закрытия замкового соединения, а также создание продольного гофра, прилежащего параллельно замковому соединению, значительно повышает качество и надежность трубчатой замковой проволоки. Повышается на 20-25% коэффициент заполнения профиля порошковым наполнителем. Редуцирование трубчатой заготовки протягиванием через калибры сдвоенной трехроликовой клети позволяет из одной исходной ленты без изменения калибровки валков формирующих клетей получать несколько смежных размеров проволоки, что существенно сокращает затраты на расширение парка калибровочных валков и подготовки исходных лент различной ширины. Процесс редуцирования трубчатой заготовки в трехвалковых калибрах ведется без подачи какой-либо смазки в валки, что позволяет получать поверхность проволоки без следов смазки (что не достигается при редуцировании через монолитные волоки). Применение прокатной клети с приводными валками позволяет достигать хорошую стабильность линейной массы порошковой проволоки по длине бунта.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ изготовления порошковой проволоки для внепечной обработки стали, включающий формирование из стальной ленты U-образного желоба, заполнение желоба порошком наполнителя, создание замкнутого трубчатого профиля с зетообразным замковым соединением и редуцирование полученной трубчатой заготовки, отличающийся тем, что желоб заготовки формуют без отбортовки краев, при этом засыпанный порошок уплотняют в желобе приводным верхним валком прокатной клети перед созданием замкнутого трубчатого профиля, а редуцирование трубчатой заготовки осуществляют последовательным протягиванием через два круглых трехвалковых калибра с уменьшением диаметра заготовки в каждом из них до 8%2. Технологическая линия для изготовления порошковой проволоки для внепечной обработки стали, содержащая разматыватель рулонов, профилегибочный стан с горизонтальными и вертикальными неприводными клетями и дозатором для подачи порошка в заготовку, редукционный блок для получения окончательного размера проволоки, волочильный барабан и моталку для смотки проволоки в бухты, отличающаяся тем, что линия включает прокатную клеть дуо с приводными валками, расположенную за дозатором, устройство для закрытия замка в трубчатом профиле, смонтированное за вертикальной формующей клетью, а также сдвоенную трехвалковую клеть с неприводными валками, установленную за последней формующей клетью.

www.freepatent.ru

Литейные заводы России

Одним из эффективных приемов улучшения качества выпускаемой металлопродукции является совершенствование ее структурного состояния: дисперсности зеренной структуры, состава, количества и морфологии неметаллических включений, плотности распределения и состава дисперсных частиц, состояния границ зерен, текстуры и т.д.

Измельчение зерна, уменьшение количества неметаллических включений, глобуляризация их формы, увеличение плотности дисперсных частиц, очищение границ зерен от легко-плавких эвтектик, как правило, приводит к повышению прочностных и пластических свойств металла.

В современных металлургических технологиях формирование структуры готовых изделий в существенной степени определяется грамотно проведенной внепечной обработкой стали, и, в частности, от составом наполнителей применяемой порошковой проволоки.

При производстве рельсовой стали на ОАО НКМК используют порошковую проволоку с силикокальцием ( как правило, СК 25 – 30), а для стали низкотемпературной надежности для введения дополнительного азота используют азотированный феррованадий.

Ранее отмечалось повышение сроков эксплуатации рельсов, произведенных на комбинате с использованием при выплавке крупки ферросиликобария.

С целью удешевления выпускаемой продукции ( в частности, рельсов низкотемпературной надежности за счет одновременного модифицирования и азотирования стали) и улучшения качества металла на ОАО НКМК была опробована порошковая проволока производства ЗАО «Ферросплав» (г.Челябинск), выполненная по ТУ 147980-003-31184235-03 с различными наполнителями:

- стандартный силикокальций марки СК25 –ГОСТ 4762-91,

- азотированный силикокальций марки СК20Н9 – ТУ 082200-005-311824235-2004

- барий-кальциевая лигатура марки Са8Ва8 – ТУ 14-5-139-89.

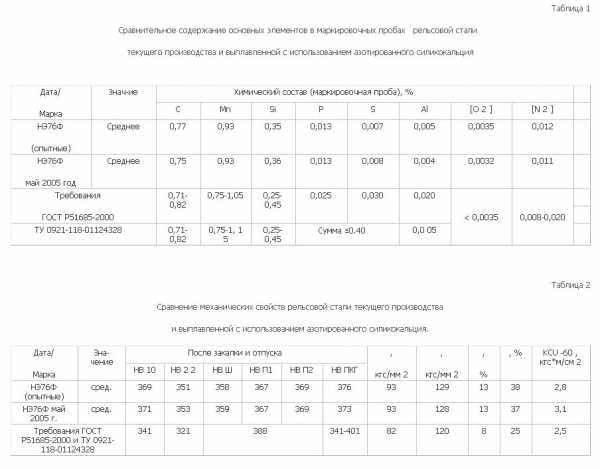

Эксперименты по использованию порошковой проволоки с наполнителем СК25 проводили в августе 2005 г. на 110 плавках рельсовой стали марок НЭ76Ф, Э76Ф и Э73.

Порошковую проволоку присаживали в ковш-печь в два приема из расчета 250 граммов кальция на тонну стали.

Механические свойства, твердость и химсостав готового проката соответствовали ГОСТ Р 51685-2000 и ТУ 0921-118-01124328-2003 и были на уровне металла текущего производства.

При этом отмечено более низкое содержание кислорода на плавках, обработанных порошковой проволокой производства ЗАО «Ферросплав», по сравнению с текущим металлом – соответственно 27,8 и 34,1 ppm .

Использование дешевого азотированного силикокальция позволяет одновременно модифицировать и азотировать металл, за счет чего можно отказаться от использования дорогостоящих азотированных ферросплавов.

В экспериментах, проводившихся в 2004-2005гг., азотированный силикокальций вводили порошковой проволокой из расчета 0,01% азота в стали.

Среднее усвоение азота по плавкам составило 44% .

Химсостав экспериментального металла и его механические свойства соответствовали требованиям ГОСТ Р 51685 и ТУ 0921-118-01124328 и находились на уровне металла текущего производства ( табл.1 и 2).

Предложенная технология может быть доработана с учетом повышения усвоения азота и увеличения ударной вязкости металла, однако уже в настоящее время понятно, что существует возможность удешевления стоимости выпускаемой продукции, при производстве которой используются дорогостоящие азотированные ферросплавы (ферро-ванадий, ферромарганец, феррохром и т.д.), за счет применения азотированного силико-кальция.

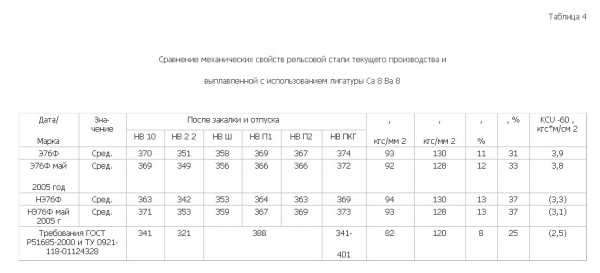

В случае использования в качестве наполнителя лигатуры Са8Ва8 порошковую проволоку отдавали в 2 приема из расчета 200-250 граммов сплава на тонну стали. Химсостав и механические свойства рельсового металла экспериментальных и текущих плавок находятся на одном уровне и соответствуют требованиям нормативно-технической документации (табл.3 и 4), однако не обнаружено улучшение характера распределения глиноземных и хрупкоразрушенных неметаллических включений при применении лигатуры Ca8Ba8.

Рельсы, произведенные по технологии с использованием СаВа-лигатуры, в настоящее время проходят испытания на экспериментальном кольце ОАО РЖД.

Контакты ЗАО «Ферросплав»:

Россия, 454048, г. Челябинск, ул. Сулимова, 75

тел./факс: (351) 261-88-78, 261-86-80, 260-48-87, 237-39-29, 237-79-27

E-mail: [email protected] (Научно-Внедренческий Центр)

otlivka.info

Порошковая проволока для комплексной обработки жидкой стали

Изобретение относится к черной металлургии и может быть использовано при внепечной обработке жидкой стали. Проволока состоит из стальной оболочки и наполнителя, содержащего металлический кальций, а в качестве шлакообразующего материала используют один или несколько компонентов из группы, включающей доломитизированную известь, обожженный доломит, материалы цементного производства, плавленый рафинировочный шлак, плавиковый шпат, хлорид кальция, хлорид натрия, при следующем соотношении компонентов наполнителя, мас.%: кальций металлический 25-55, шлакообразующий материал остальное. Изобретение обеспечивает высокую эффективность использования компонентов, входящих в наполнитель, за счет снижения количества оксидных, оксисульфидных и сульфидных включений в готовом металле. 2 з.п. ф-лы, 1 пр., 2 табл.

Изобретение относится к черной металлургии, а точнее к внепечной обработке жидкой стали кальцийсодержащими порошковыми проволоками.

В технологии внепечной обработки стали широко применяются порошковые проволоки с наполнителями, содержащими кальций и кремний в виде сплавов кальция и кремния (силикокальция) или механических смесей силикокальция и металлического кальция с содержанием общего кальция в смеси на уровне 40 мас.%. Данные порошковые проволоки эффективно решают целый ряд задач повышения технологических свойств жидкой стали и качества готовой металлопродукции, но имеют значительные ограничения при внепечной обработке марок стали с низким содержанием кремния. Кроме того, в современной металлургии повышение требований к качеству металлопродукции, в частности по загрязненности неметаллическими включениями, при одновременном расширении сортамента производимых марок стали, особенно с низким содержанием кремния, требует разработки новых кальцийсодержащих наполнителей порошковых проволок, обеспечивающих эффективное модифицирование и рафинирование жидкого металла, возможность обработки сталей любого марочного состава.

Известна порошковая проволока (см. п. РФ №2242521 по кл. C21C 7/00, заявл. 15.07.2002, опубл. 20.12.2004 «Проволока для внепечной обработки металлургических расплавов») с наполнителем, содержащим кальций и железный порошок при соотношении компонентов наполнителя, мас. %: кальций 25-45, железный порошок 55-75 и соотношении между составляющими частями проволоки, мас.%: порошковый наполнитель 51-70, стальная оболочка 30-49.

При использовании такой порошковой проволоки нет ограничений по обработке расплавов различных марок стали, в том числе с низким содержанием кремния.

Однако необходимый уровень модифицирования жидкого металла может достигается только при увеличенных расходах порошковой проволоки. Это объясняется следующим образом. Большая разница между удельными массами кальция гранулированного (примерно 0,85-0,90 г/см3) и железного порошка (примерно 4,0-5,0 г/см3) приводит к тому, что в наполнителе порошковой проволоки кальций занимает значительно больший объем, чем железный порошок. Например, для порошковой проволоки, наиболее широко используемой при внепечной обработке стали с содержанием кальция в наполнителе 40 мас.%, объем, занимаемый кальцием, в 3-4 больше объема железного порошка. Таким образом, железный порошок в наполнителе может рассматриваться в большей мере только как балласт, не выполняющий роль пассиватора кальция, что и проводит к снижению эффективности использования кальция при внепечной обработке стали и, соответственно, перерасходу порошковой проволоки.

Наиболее близкой по технической сущности, достигаемому результату и выбранной в качестве прототипа к заявляемой является порошковая проволока для внепечной обработки стали, состоящая из стальной оболочки и кальцийсодержащего шлакометаллического наполнителя, содержащего кальций и оксид кальция в массовом отношении кальция к окиси кальция 0,6-0,8 (см. а.с. СССР №1776217 по кл. B22D 11/10, заявл. 20.12.1990, опубл. 15.11.1992 «Плакированный порошковый модификатор»).

При использовании порошковой проволоки с таким наполнителем достигаются определенные положительные результаты по модифицированию и рафинированию жидкой стали. Основные недостатки этой порошковой проволоки заключаются в следующем. Используемый в качестве шлакообразующего компонента наполнителя оксид кальция (известь) имеет низкую текучесть, а также является очень гигроскопичным материалом. Это приводит к нестабильности технологического процесса изготовления порошковой проволоки из-за зависания извести в бункере, низкому и неравномерному общему наполнению по длине проволоки, проблемам при обеспечении заданного соотношения компонентов наполнителя, и в результате – к нестабильному процессу рафинирования и модифицирования при внепечной обработке стали, что приводит к снижению уровня механических свойств готового металла и повышенному расходу проволоки. Кроме того, при обработке стали такой порошковой проволокой возможно насыщение стали водородом.

Задачей настоящего изобретения является совершенствование состава наполнителя порошковой проволоки для получения стали с улучшенными механическими свойствами при сокращении расхода наполнителя.

Техническим результатом, получаемым при реализации изобретения, является повышение эффективности использования компонентов, входящих в состав наполнителя проволоки и обеспечивающих снижение количества оксидных, оксисульфидных и сульфидных включений в готовом металле.

Указанная задача решается за счет того, что в известной порошковой проволоке для комплексной обработки жидкой стали, состоящей из стальной оболочки и наполнителя, содержащего металлический кальций и шлакообразующий материал, согласно изобретению, в качестве шлакообразующего материала используют один или несколько компонентов из группы, включающей доломитизированную известь, обожженный доломит, материалы цементного производства, плавленый рафинировочный шлак, плавиковый шпат, кальция хлорид, натрия хлорид, при следующем соотношении компонентов наполнителя, мас.%:

| кальций металлический | 25-55, |

| шлакообразующий материал | остальное |

Дополнительно в составе наполнителя порошковой проволоки можно использовать в виде флюсующей добавки 5-15 мас.% криолита и/или 5-30 мас.% инертную добавку в виде железного порошка, и/или дроби, и/или стружки.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемая порошковая проволока не известна и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Заявляемая порошковая проволока может быть произведена на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, т.е. является промышленно применимой.

Использование в качестве шлакообразующего компонента наполнителя порошковой проволоки активных оксидных и галогенидных материалов, к числу которых относятся доломитизированная известь, обожженный доломит, материалы цементного производства, плавленный рафинировочный шлак, плавиковый шпат, хлорид кальция, натрия хлорида повышает рафинирующую способность наполнителя и обеспечивает высокую модифицирующую эффективность металлического кальция. Благодаря достаточно высокой удельной насыпной массе и текучести используемых шлакообразующих материалов обеспечивается стабильность технологического процесса изготовления порошковой проволоки, высокое и равномерное заполнение компонентами по длине проволоки. Кроме того, использование выбранных порошкообразных шлакообразующих материалов с указанными свойствами обеспечивает высокую и стабильную по всей длине проволоки степень пассивирования кальция металлического, что приведет к снижению интенсивности испарения кальция и повышению эффективности его целевого использования.

Выбранное соотношение между кальцием металлическим и шлакообразующим материалом позволяет синхронизировать и оптимизировать процессы подачи порошковой проволоки, освобождения наполнителя и его эффективного взаимодействия с расплавом. Изменение выбранных соотношений в сторону снижения кальция металлического приведет к необходимости увеличения расхода порошковой проволоки для достижения требуемого уровня модифицирования, а в противоположном случае к увеличению интенсивности испарения кальция, сокращению взаимодействия компонентов наполнителя с расплавом и, как следствие, снижению эффективности процессов модифицирования и рафинирования. В итоге это также приведет к увеличению расхода порошковой проволоки. При обработке жидкой стали проволокой выбранного состава практически исключается пироэффект, выбросы жидкого металла и шлака, обеспечивается безаварийность процесса обработки расплава и повышается стойкость футеровки сталеразливочного ковша.

Дополнительное использование флюсующей добавки в виде криолита при необходимости повышает рафинирующую способность наполнителя. А применение инертной добавки в виде железного порошка, дроби, стружки позволяет в определенных условиях обработки жидкого металла регулировать в необходимой мере уровень процессов теплопередачи в системе «жидкий металл – порошковая проволока» и оптимизировать условия освобождения наполнителя и взаимодействия его с жидким металлом в ковше на максимальной глубине от поверхности расплава.

В целом обеспечивается высокая и регулируемая эффективность процессов модифицирования и рафинирования жидкого металла. Такая порошковая проволока может эффективно использоваться взамен порошковой проволоки с силикокальцием при обработке различных марок стали, а также для обработки марок стали с низким содержанием кремния.

Изготовление порошковой проволоки заявленных составов наполнителя проходило в стабильном и непрерывном технологическом режиме, обеспечивался равномерный сход материалов, заданное содержание и соотношение компонентов наполнителя по длине порошковой проволоки.

Пример осуществления.

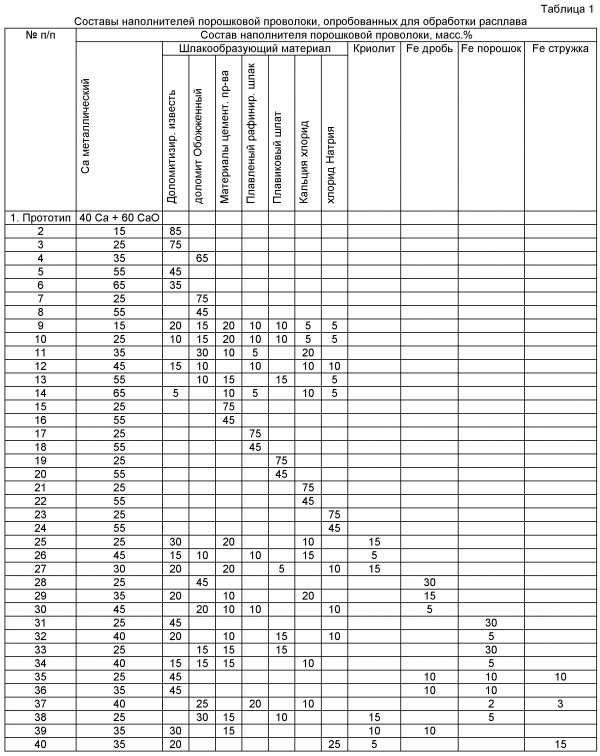

Порошковую проволоку с различными наполнителями использовали для производства металлопроката из стали 25, имевшей перед модифицированием в ковше состав, мас. %: 0,22-0,25 C, 0,51-0,55 Mn, 0,2-0,23 Si, 0,025-0,028 S, 0,013-0,014 P, 0,11-0,12 Cr, 0,08-0,09 Ni, 0,023-0,025 Al, Fe – остальное.

Материал наполнителей порошковой проволоки для рафинирующей и модифицирующей обработки получали смешением в разных пропорциях металлического кальция с различными материалами: доломитизированной известью (CaOxMgO1-X), обожженным доломитом (CaO*MgO), материалом цементного производства (68,5 мас.% CaO, 23,1 мас.% SiO2, 5 мас.% Al2O3, 3,4 мас.% Fe2O3), плавленным рафинировочным шлаком (55 мас.% CaO, 45 мас.% Al2O3), плавиковым шпатом (CaF2), кальция хлоридом (CaCl2), натрия хлоридом (NaCl). Составы наполнителей порошковой проволоки приведены в таблице 1.

Материал по прототипу имел состав: 40 мас.% металлического кальция и 60 мас.% CaO.

Используемые гранулы металлического кальция имели размер менее 3 мм, а остальные материалы наполнителей порошковой проволоки, в том числе и по прототипу, дробили до фракции 0-2 мм. Приготовленные наполнители закатывали в стальную оболочку толщиной 0,4 мм, получая порошковую проволоку диаметром 14 мм.

При проведении экспериментов расплав из электропечи выпускали в 15 т ковш и после раскисления ферросилицием и алюминием обрабатывали порошковой проволокой с различными наполнителями. Каждый ковш обрабатывали проволокой с отличающимся составом наполнителей. Расход наполнителя во всех экспериментах составлял 0,5 кг/т стали.

При обработке расплава составом по прототипу расходом наполнителя составлял 0,8 кг/т стали.

В процессе обработки по всем вариантам расплав продували аргоном.

Далее металл разливали 7-8 т слитки, которые прокатывали на прутки диаметром 20 мм. Финишная термообработка металлопроката включала нормализацию при 880°C.

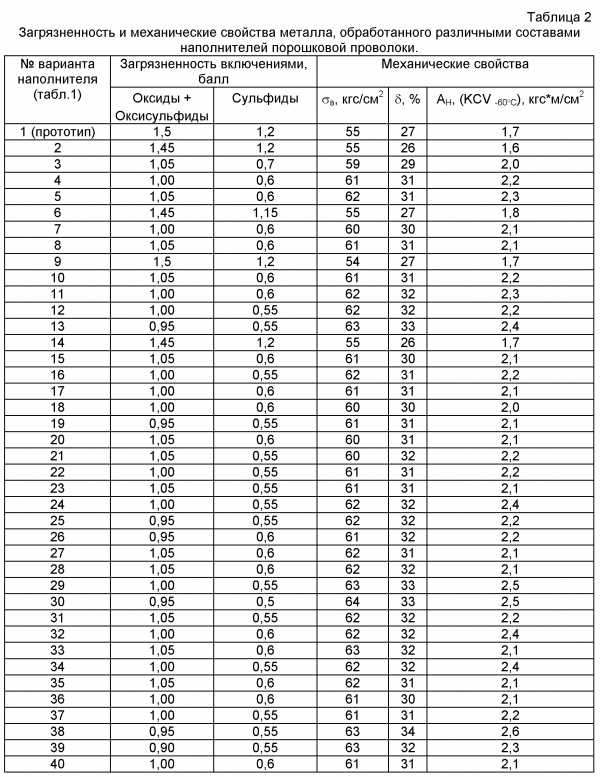

Загрязненность неметаллическими включениями, а также механические свойства оценивали в готовом металле.

В таблице 2 представлены результаты определения содержания оксидов и сульфидов, а также временного сопротивления – σв, относительного удлинения – δ и ударной вязкости (KCV) при -60°C – Ан, в металле, обработанном наполнителями порошковой проволоки по прототипу и вариантам, представленным в таблице 1.

Из приведенных в таблицах 1 и 2 данных видно, что:

1. Обработка расплава составом прототипа (вар.1) даже при высоком расходе наполнителя порошковой проволоки (0,8 кг/т стали) приводит к высокой загрязненности металла оксидными и оксисульфидными (1,5 балла), а также сульфидными (1,2 балла) включениями, низким значениям временного сопротивления (55 кгс/см2), относительного удлинения (менее 27%) и ударной вязкости (1,7 кгс*м/см2)

2. Обработка расплава материалами, согласно п.1 формулы изобретения, с расходом 0,5 кг/т стали (вар-ты 3-5, 7, 8, 10-13, 15-24), обеспечивает снижение загрязненности по оксидным, оксисульфидным (0,95-1,05 балла) и сульфидным (0,55-0,7 балла) включениям, а также повышение временного сопротивления (59-63 кгс/см2), относительного удлинения (29-33%) и ударной вязкости (2,0-2,4 кгс*м/см2) металла.

3. Обработка расплава материалами, отличающимися от заявленных в п.1 формулы изобретения (вар.2, 6, 9, 14), не приводит к повышению чистоты стали по неметаллическим включениям и уровня механических свойств металла по сравнению с прототипом.

4. Обработка расплава материалами, согласно пп.2 и 3 формулы изобретения, с расходом 0,5 кг/т стали (вар-ты 25-40), также обеспечивает снижение загрязненности по оксидным, оксисульфидным (0,90-1,05 балла) и сульфидным (0,5-0,6 балла) включениям, а также повышение временного сопротивления (более 61-64 кгс/см2), относительного удлинения (30-34%) и ударной вязкости (2,1-2,6 кгс*м/см2) металла.

Таким образом, из представленных в табл.1 и 2 данных следует, что снижение количества оксидных, оксисульфидных и сульфидных включений в готовом металле и высокие значения временного сопротивления, относительного удлинения и ударной вязкости имеют место лишь в металле, обработанном заявляемыми материалами.

1. Порошковая проволока для комплексной обработки жидкой стали, состоящая из стальной оболочки и наполнителя, содержащего металлический кальций и шлакообразующий материал, отличающаяся тем, что в качестве шлакообразующего материала используют один или несколько компонентов из группы, включающей доломитизированную известь, обожженный доломит, материалы цементного производства, плавленый рафинировочный шлак, плавиковый шпат, хлорид кальция, хлорид натрия, при следующем соотношении компонентов наполнителя, мас.%:

| кальций металлический | 25-55 |

| шлакообразующий материал | остальное |

2. Порошковая проволока по п.1, отличающаяся тем, что наполнитель дополнительно содержит 5-15% криолита.

3. Порошковая проволока по п.1 или 2, отличающаяся тем, что наполнитель дополнительно содержит 5-30% железного порошка и/или дроби, и/или стружки.

findpatent.ru