Производство штампов для холодной штамповки: Изготовление штампов для холодной штамповки металла в Москве и РФ, цена

alexxlab | 10.12.2022 | 0 | Разное

Изготовление штампов для холодной штамповки металла

Холодная штамповка на сегодняшний день одна из самых передовых высокотехнологичных обработок металла. Применение такой технологии позволяет получать металлические изделия самых разнообразных форм и размеров. Вся продукция, изготовленная таким способом, имеет точные геометрические параметры, качественные поверхностные слои и не нуждается в дополнительной обработке. В штампованных изделиях отсутствуют дефекты в виде горячих трещин изделия, царапин на поверхности, заусенец, рисок, участков с усадкой металла и прочих повреждений. Огромную роль в производстве качественных изделий путем холодной штамповки играет современное оборудование и применение высокоточных форм и штампов. Заказывать разработку и изготовление штампов для холодной штамповки металла лучше у проверенного производителя, с большим опытом работы. Таким образом, Вы заплатите деньги за качественную продукцию, изготовленную по всем установленным правилам и требованиям качества. Компания Zubix предоставляет услугу холодного штампования, а также перечень других услуг, связанных с металлообработкой и не только. В галерее сайта Вы можете ознакомиться с готовыми работами фирмы. В разделе «Услуги» предлагаем уточнить более подробную информацию о деятельности компании. Вы можете узнать более подробно о всех существующих предложениях и условиях сотрудничества уже сейчас.

Компания Zubix предоставляет услугу холодного штампования, а также перечень других услуг, связанных с металлообработкой и не только. В галерее сайта Вы можете ознакомиться с готовыми работами фирмы. В разделе «Услуги» предлагаем уточнить более подробную информацию о деятельности компании. Вы можете узнать более подробно о всех существующих предложениях и условиях сотрудничества уже сейчас.

Отметим все тонкости представленной технологии. Штампование (или проще говоря штамповка) – это непростой процесс, из-за которого металлическая заготовка под влиянием давления переносит пластическую деформацию. Результатом процесса, которое требует полноценное вмешательство специализированных станков, из обычной заготовки получается запрашиваемое металлическое изделие заданными заказчиком формы и масштабов. Деформирование будущего элемента выполняется двумя способами:

- При помощи предварительного нагрева.

- Без термического вмешательства.

При выполнении холодного штампования применяется особая технологическая оснастка.

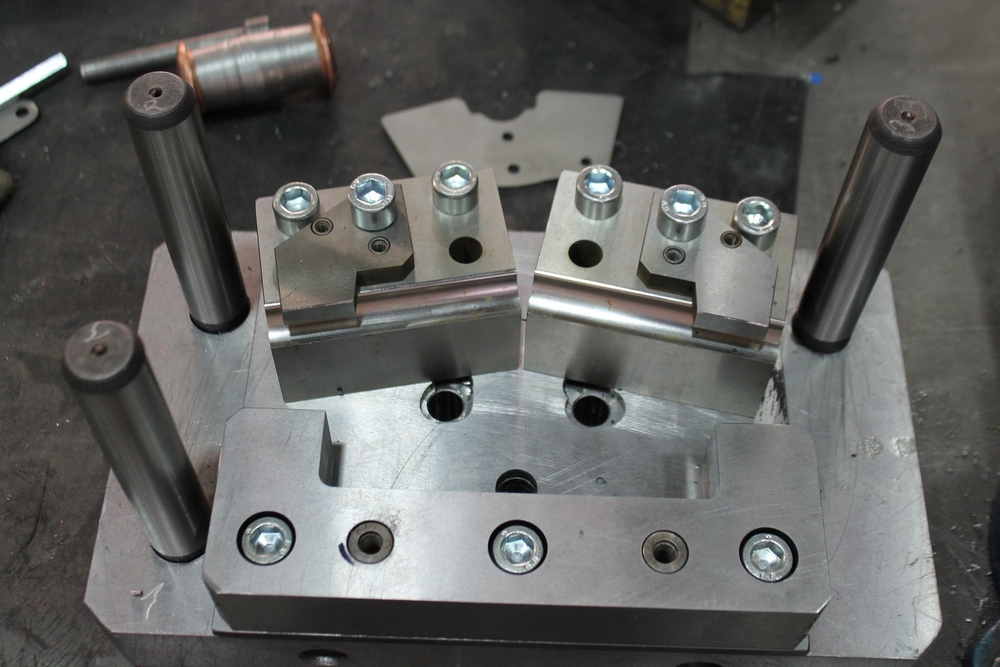

Рабочие инструменты на штамповочных прессах – штампы для холодной штамповки металла, изготавливаются в основном по индивидуальным эскизам в следующем порядке:

- Составляется предварительный эскиз изделия, которое нужно получить на выходе;

- Подбирается оптимальная схема раскройки металла;

- В эскиз вносятся необходимые коррективы;

- Обозначаются места и размеры отверстий для штампов;

- Подбираются необходимые для изготовления прессы;

- Производится пробный выпуск продукции.

В основном изготовление штампов для холодной штамповки металла производится из легированной или высокоуглеродистой стали. Так же возможно использование сплавов алюминия и меди. С помощью изготовленных штампов можно выполнять следующие виды операций:

Так же возможно использование сплавов алюминия и меди. С помощью изготовленных штампов можно выполнять следующие виды операций:

- Разделительные операции по штамповке металла:

- Разрезка.

- Проколка.

- Пробивка.

- Отрезка.

- Обрезка.

- Нарезка.

- Зачистка.

- Вырубка.

- Формоизменяющие операции по штамповке металла:

- Скручивание.

- Рельефная чеканка.

- Рельефная формовка.

- Раздача.

- Правка.

- Отбортовка.

- Обжим.

- Керновка.

- Закатка.

- Гибка.

- Вытяжка.

- Вытяжка с утончением.

Для изготовления изделий может применяться как один вид штамповки, так и комплекс из нескольких дополняющих друг друга обработок. После процесса холодной штамповки готовые изделия могут подвергаться дополнительной обработке для улучшения качеств готового изделия. Например, для улучшения механических характеристик применяются отжиг и травление.

Механическая обработка металлов необходима, если у Вас есть задача изменить конфигурацию будущих деталей, а также увеличить или уменьшить их размеры. Для того чтобы осуществитесь одну из этих задач необходимо высококлассное, новое оборудование, квалифицированная команда специалистов и т.д. В компании Zubix имеется все необходимое для грамотного выполнения работ! Именно здесь Вы можете оформить заказ на штампы для холодной штамповки металла очень быстро. Специалисты фирмы оперативно обрабатывают все заказы, поступающие от новых и постоянных клиентов. Рекомендуем присмотреться к предложениям более подробно. Если Вас интересуют точные расценки на спектр предоставляемых услуг, то предлагаем обратиться к специалисту фирмы. На основе Ваших эскизов и чертежей менеджер даст Вам точную информацию об условиях дальнейшего сотрудничества.

Производство штампов – описание, виды, цены, изготовление на заказ

Производство штампов и пресс-форм необходимо для качественной обработки давлением материалов. Они служат для придания форм различным металлам, сплавам, а также неметаллическим материалам в машиностроении и на других производствах.

Назначение штампов

Штампы в основном используются для придания необходимой формы изделиям из металла. Пресс-формы же выполняют несколько ролей: с их помощью производится отливка различных деталей при помощи давления, их прессование и производство элементов из других материалов (кожа, резина, пластмасса).

На машиностроительном заводе в инструментальном цехе самый большой объём производства занимают именно штампы, но в последнее время из-за широкого развития химической промышленности пресс-формы набирают всё большую популярность среди общего объёма работ.

Прессование изделий из пластмассы позволяет изготовить детали со сложной формой и рельефом без необходимости их механической обработки. Именно из-за этого создание пресс-форм – это очень длительный, сложный и трудоёмкий процесс.

Именно из-за этого создание пресс-форм – это очень длительный, сложный и трудоёмкий процесс.

Пресс-формы и штампы являются дополнительными деталями, которые при прикреплении к машинам могут придавать различным материалам определённую форму без необходимости снимать металлическую стружку. Отличительная особенность данной конструкции в том, что в ней гармонично сочетаются и детали, способные изменять форму материалов, и инструменты, которые надёжно закрепляют и фиксируют изделия во время прессовки или штампования.

Штампы способны выполнять свою функцию во время обработки холодных или горячих деталей. В зависимости от этого они называются штампами холодной или горячей штамповки. Второй тип возможно производить только при специальных условиях в особых мастерских или штамповочных цехах. Поэтому широкое распространение получили только изделия холодной штамповки.

Типы штампов

Штампы, произведённые холодным методом, можно разделить на следующие категории:

- вырубные.

они используются, когда необходимо вырезать из металлического листа детали различных конфигураций. Также их применяют для заготовок, которые после вырубки нужно отправить для выполнения других операций. Среди разновидностей вырубных штампов можно выделить отрезные, обрезные и дыропробивные штампы;

они используются, когда необходимо вырезать из металлического листа детали различных конфигураций. Также их применяют для заготовок, которые после вырубки нужно отправить для выполнения других операций. Среди разновидностей вырубных штампов можно выделить отрезные, обрезные и дыропробивные штампы; - гибочные. Данные штампы ничего не отрезают, они способны лишь перегнуть существующую деталь в одну или несколько сторон, чтобы изменить её форму и придать объём;

- вытяжные. Данные штампы придают детали выгнутую или вогнутую форму;

- обжимные (штампы для высадки головок заклёпок) и чеканочные (штампы, создающие рельефные изображения на поверхности). Эти инструменты способны менять форму у детали, распределяя металл по заготовке;

- комбинированные. Данные детали способны единовременно выполнить две или более перечисленных функций.

Пресс-формы можно разделить на группы по способу обогрева (при помощи пара или электричества), а также по технологическому назначению (прессование пластмасс или вулканизация изделий из резины).

Детали штампов и пресс-форм

Штампы могут состоять из большого количества отдельных деталей, которые разделяются на несколько групп:

Они помогают поддерживать необходимый температурный режим.

Они помогают поддерживать необходимый температурный режим.Процесс производства

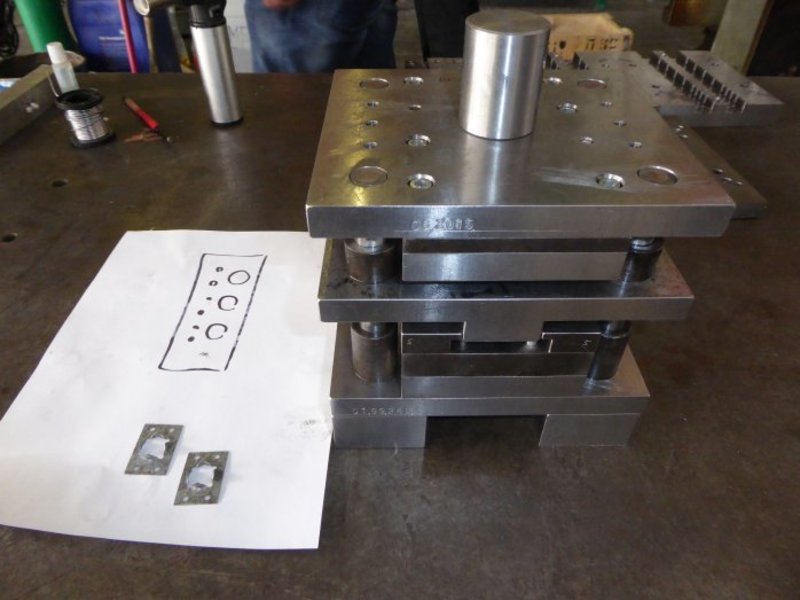

Изготовление деталей начинается с обрисовки подробного эскиза. На чертеже должны присутствовать точные размеры необходимого штампа, а внизу располагается спецификация, куда записываются все данные о номенклатуре детали. Затем выполняется спецификационная проверка.

Качество готового изделия зависит от аккуратности выполнения самой пресс-формы. Делается она только из инструментальной стали высокого качества. Для процесса холодного штампования используют прессы, произведённые в условиях повышенной прокаливаемости. Прессование можно проводить под высоким давлением, а также при воздействии тепловых и силовых нагрузок. Прессы оказывают и некоторое химическое воздействие на форму.

Для получения особо сложных деталей применяют 4-5 осевые обрабатывающие центры, чтобы получить точные размеры. Для достижения высокого качества готовых изделий применяется импортное оборудование и качественные измерительные инструменты.

Процесс ценообразования

Стоимость изготовления пресс-форм и штампов зависит от следующих характеристик:

- срок работы;

- сложность детали;

- история заказчика;

- серия.

Изготовление и варианты штампов для штамповки | Фабрика и поставщик штамповочных штампов

- Главная

- >

- Пристальный взгляд на штамповочные штампы в производстве

Матрица называется охватывающей частью всего процесса штамповки листового металла. Штамповочные штампы представляют собой уникальные высокоточные инструменты для штамповки металла. Режущая и формовочная части штампа изготовлены из закаленной стали, которая называется инструментальной сталью. Эти секции также могут быть изготовлены из карбида или других износостойких материалов. В производственном процессе штампы для штамповки металла используются для резки, ковки или придания листовому металлу требуемой формы или профиля.

Операции металлических штампов для штамповки называются операциями холодной штамповки, поскольку штампы не нагреваются. Но из-за трения выделяется определенное количество тепла. Таким образом, компонент может быть горячим, когда он выталкивается из штампа. Производители делают самые разные вещи, используя штамп для штамповки. Они могут варьироваться от канцелярской скрепки до частей огромного самолета. Это также будет означать, что размер штампа для штамповки сильно различается. Он может быть настолько крошечным, что может поместиться на вашей ладони, или может быть достаточно большим, чтобы составить целый корпус автомобиля.

Деталь, изготовленная таким образом с помощью штампа, называется «штучной деталью». Некоторые штампы для штамповки металла могут изготавливать более одной «штучной детали» за каждый цикл. Они также могут выполнять 1500 ударов за каждый цикл. Что позволяет использовать эти штампы, так это сила пресса.

Штамповочная матрица варианты Штамповочная матрица может сильно различаться. Хотя они настраиваются в соответствии с компонентом, который необходимо создать, все они выполняют основные функции резки и формовки или, возможно, обе функции. Есть линейные штампы, которые загружаются вручную или автоматически, но передаточные штампы и прогрессивные штампы полностью автоматизированы.

Хотя они настраиваются в соответствии с компонентом, который необходимо создать, все они выполняют основные функции резки и формовки или, возможно, обе функции. Есть линейные штампы, которые загружаются вручную или автоматически, но передаточные штампы и прогрессивные штампы полностью автоматизированы.

когда штамп предназначен для выполнения одной операции на одной стадии за один ход, он называется простым штампом.

Составная матрица:На одном этапе, когда матрица выполняет более одной операции резания одним ходом, она называется составной матрицей. Производительность увеличивается с помощью такого типа штампов, потому что они могут производить один целый компонент всего за один ход.

Прогрессивная матрица: Как следует из самого названия, по мере перехода металла от одной стадии к другой операция резания выполняется одним ходом, но на разных стадиях. Производительность такая же, как у составного штампа, потому что он также производит компонент за один ход. В этом варианте проектирование металлических штампов намного проще, так как операция выполняется на разных этапах.

Производительность такая же, как у составного штампа, потому что он также производит компонент за один ход. В этом варианте проектирование металлических штампов намного проще, так как операция выполняется на разных этапах.

Этот тип штампа очень похож на прогрессивный штамп, за исключением того факта, что штамповка выполняется в начале процесса, а не в конце.

Комбинированная матрица:За один ход и за одну стадию, если матрица предназначена для выполнения комбинированного действия по резке и формованию, она называется комбинированной.

Несколько штампов:Название говорит само за себя. Когда штамп для штамповки разработан с более чем одним штампом, и они расположены параллельно для производства большего количества компонентов, тогда это называется несколькими штампами.

Как скоро умирает штамп (или каков срок службы штампа) в процессе прецизионной штамповки металлов?

На самом деле у игральной кости, так сказать, девять жизней. Техническое обслуживание и материал влияют на срок службы штампа для штамповки металла. Одним из многих факторов, влияющих на штамп для штамповки металла, является материал, из которого изготовлен компонент. Чем тверже материал, тем меньше срок службы штампа. Еще одним важным фактором является материал самой металлической штамповки. Твердосплавный инструмент имеет тенденцию служить дольше, чем обычная инструментальная сталь. Кроме того, более крупный и прочный инструмент продлевает срок службы штампа.

Техническое обслуживание и материал влияют на срок службы штампа для штамповки металла. Одним из многих факторов, влияющих на штамп для штамповки металла, является материал, из которого изготовлен компонент. Чем тверже материал, тем меньше срок службы штампа. Еще одним важным фактором является материал самой металлической штамповки. Твердосплавный инструмент имеет тенденцию служить дольше, чем обычная инструментальная сталь. Кроме того, более крупный и прочный инструмент продлевает срок службы штампа.

Металлические штампы для штамповки лежат в основе процесса прецизионной штамповки металлов. Они делают процесс экономичным и быстрым. Все больше и больше отраслей промышленности полагаются на продукцию точной штамповки металлов. Безусловно, техническое обслуживание штампов для штамповки металла поможет производителям производить компоненты хорошего качества с высокой точностью. Кроме того, это может увеличить срок службы штампа.

Уджжвал Бхандари

Уджвал выполняет важные функции, такие как AGM Marketing, исследователь и автор для KDDL – Eigen. В настоящее время он работает с Эйгеном над внедрением проверенных методов и стратегий для маркетинговых планов на онлайн- и офлайн-платформах. Эксперт по эффективному проведению SEO, SEM, почтовому маркетингу, маркетингу в социальных сетях, PR-маркетингу, кампаниям в печати и т. Д. Уджвал координировал эффективную маркетинговую команду по различным творческим кампаниям и программным закупкам для поддержки различных усилий по перекрестному цифровому продвижению. Внедряйте эффективные стратегии поисковой оптимизации с помощью дополнительных материалов и показателей.

В настоящее время он работает с Эйгеном над внедрением проверенных методов и стратегий для маркетинговых планов на онлайн- и офлайн-платформах. Эксперт по эффективному проведению SEO, SEM, почтовому маркетингу, маркетингу в социальных сетях, PR-маркетингу, кампаниям в печати и т. Д. Уджвал координировал эффективную маркетинговую команду по различным творческим кампаниям и программным закупкам для поддержки различных усилий по перекрестному цифровому продвижению. Внедряйте эффективные стратегии поисковой оптимизации с помощью дополнительных материалов и показателей.

В прежние годы Уджвал имеет многолетний опыт работы на руководящей должности в нескольких известных компаниях. Его многолетний опыт в сочетании с писательским талантом помогают ему придумывать стратегии, ориентированные на результат, для Эйгена.

Die Basics 101: вступление к штампе

| Рисунок 1 |

Когда я проводю конференции, не ненуальные, у одного или двух участников, которые являются новыми на гонке. и мир прессы. Некоторые из них – молодые новые сотрудники, пытающиеся научиться штамповке, а другие – люди, которых перевели из другого отдела и бросили на съедение волкам в отделе штамповки.

и мир прессы. Некоторые из них – молодые новые сотрудники, пытающиеся научиться штамповке, а другие – люди, которых перевели из другого отдела и бросили на съедение волкам в отделе штамповки.

Эта статья является первой в серии, предназначенной для ознакомления начинающих производителей инструментов, техников по обслуживанию штампов, инженеров и техников по штамповке со штамповкой. Серия будет определять штамп, а также операцию штамповки. Также будут обсуждаться операции резки и формовки, компоненты и функции, а также различные методы штамповки деталей.

Что такое штамп?

Штамповочная матрица — это специальный, единственный в своем роде прецизионный инструмент, который режет и придает листовому металлу желаемую форму или профиль. Режущие и формовочные секции штампа обычно изготавливаются из специальных видов закаливаемой стали, называемой 9.0104 инструментальная сталь . Матрицы также могут содержать режущие и формовочные секции, изготовленные из карбида или других твердых износостойких материалов.

Штамповка – это операция холодной штамповки, при которой в пресс-форму или листовой материал намеренно не вводится тепло. Однако из-за того, что в процессе резки и формовки от трения выделяется тепло, штампованные детали часто выходят из матрицы очень горячими.

| Рисунок 2 Типичная обрезанная кромка штампованной детали |

Размер штампов варьируется от тех, которые используются для изготовления микроэлектроники, которые могут поместиться на ладони, до тех, которые имеют площадь 20 футов и толщину 10 футов, которые используются для изготовления целых боковин кузова автомобиля.

Деталь, изготавливаемая при штамповке, называется штучной деталью (см. , рис. 1 ). Некоторые штампы могут изготавливать более одной детали за цикл и могут выполнять цикл до 1500 циклов (ходов) в минуту. Сила пресса позволяет штампу работать.

Сколько существует типов штампов?

Существует множество видов штампов для штамповки, все из которых выполняют две основные операции — резку, формовку или и то, и другое. Матрицы с ручной или роботизированной загрузкой называются линейными штампами. Прогрессивные и передаточные штампы полностью автоматизированы.

Резка

| Рис. 3 Металл разрезают, помещая его между двумя обходными секциями из инструментальной стали, между которыми имеется небольшой зазор. Этот зазор или расстояние называется режущим зазором. Зазоры при резке изменяются в зависимости от типа выполняемой операции резки, свойств металла и желаемого состояния кромки детали. Режущий зазор часто выражается в процентах от толщины металла. Наиболее часто используемый зазор для резки составляет около 10 процентов от толщины металла. Для резки металла требуется очень большое усилие.

Существует множество различных операций резки, каждая из которых предназначена для определенной цели. Вот некоторые распространенные операции: Обрезка — Внешний периметр штампованной детали или плоского металлического листа обрезается, чтобы придать детали желаемый профиль. Излишки материала обычно выбрасываются как лом (см. , рис. 3, ). Выемка — Вырубка, обычно связанная с прогрессивными штампами, представляет собой процесс, при котором операция резки выполняется постепенно на внешней стороне полосы листового металла для создания заданного профиля полосы (см. Вырубка — Операция резки двойного назначения, обычно выполняемая в большем масштабе. Вырубка используется в операциях, при которых заготовка сохраняется для дальнейшей штамповки. Он также используется для вырезания готовых штучных деталей из листового металла. Заготовка профилированного листового металла, удаляемая с листа с помощью этого процесса, называется заготовкой или исходной деталью листового металла, которая будет вырезана или сформирована позже (см. 9).0033 Рисунок 5 ). Пробивка — Прошивка, которую часто называют перфорацией, представляет собой операцию резки металла, при которой в плоском металлическом листе или формованной детали создается отверстие круглой, квадратной или специальной формы. Основное различие между прошивкой и гашением заключается в том, что при гашении используется заготовка, а при пробивке заготовка выбрасывается как лом. |

они используются, когда необходимо вырезать из металлического листа детали различных конфигураций. Также их применяют для заготовок, которые после вырубки нужно отправить для выполнения других операций. Среди разновидностей вырубных штампов можно выделить отрезные, обрезные и дыропробивные штампы;

они используются, когда необходимо вырезать из металлического листа детали различных конфигураций. Также их применяют для заготовок, которые после вырубки нужно отправить для выполнения других операций. Среди разновидностей вырубных штампов можно выделить отрезные, обрезные и дыропробивные штампы; Этот процесс часто вызывает значительные удары по штампу и прессу. В большинстве операций резания металл подвергается напряжению до точки разрушения, что приводит к образованию кромки реза с блестящей частью, называемой полосой реза или срезом, и частью, называемой зоной излома или линией излома (см. 9).0033 Рисунок 2

Этот процесс часто вызывает значительные удары по штампу и прессу. В большинстве операций резания металл подвергается напряжению до точки разрушения, что приводит к образованию кромки реза с блестящей частью, называемой полосой реза или срезом, и частью, называемой зоной излома или линией излома (см. 9).0033 Рисунок 2  Рисунок 4 ).

Рисунок 4 ).