Прокатка холодная: обзор технологии и ее преимущества

alexxlab | 28.03.2023 | 0 | Разное

Преимущества и недостатки холодной прокатки

Содержание страницы

- Что такое прокатка?

- Что такое холодная прокатка?

- Преимущества холодной прокатки

- Недостатки холодной прокатки

Без сомнения, сталь продолжает оставаться одним из самых востребованных и используемых материалов во всем мире, поскольку она представляет собой смесь железа с углеродом, которая, в свою очередь, содержит другие элементы, которые добавляются с помощью различных процессов для промышленных применений. Таким образом, продажа металлопроката никогда не потеряет своей актуальности.

В этой статье поговорим об одном из наиболее часто используемых методов обработки металлов: холодной прокатке. Процесс, который используется в разных отраслях промышленности, как для полуфабрикатов, так и для готовых продуктов, имеет различные преимущества и недостатки, о которых расскажем ниже.

Что такое прокатка?

Прокатка представляет собой промышленный процесс деформации и формообразования, при котором металл проходит между одной или несколькими парами валков или прессов, которые за счет своих сил сжатия уменьшают его толщину, делая его более однородным и улучшая его механические свойства. как его эластичность, сопротивление и удлинение.

как его эластичность, сопротивление и удлинение.

Аналогичным образом, этот процесс может быть выполнен и классифицирован в зависимости от используемой температуры, может быть подвергнут горячей или холодной прокатке, причем на этот раз основное внимание уделяется последнему.

Что такое холодная прокатка?

Холодная прокатка — это процесс, который осуществляется при комнатной температуре, производя непрерывную деформацию на высокой скорости с небольшим полем допусков, которые допускают рекристаллизацию. Поэтому он используется, когда требуются или желательны лучшие механические свойства, а также более качественная обработка поверхности готового продукта.

Применяя его к стали, холодная прокатка повышает ее сопротивление и твердость и снижает ее пластичность, поэтому необходимо впоследствии ввести еще один процесс, называемый отжигом, который является дополнительным процессом формообразования, придающим ей окончательные свойства.

Важно отметить, что этот процесс обычно имеет более высокую цену, но на самом деле его характеристики того стоят, поскольку в материалах нет изменений в объеме или форме, что действительно происходит при горячей прокатке.

Преимущества холодной прокатки

- Отличный уровень размерной толерантности;

- Отличная отделка поверхности, яркая, гладкая и без шероховатости;

- Повышение уровня сопротивления, напряжения и эластичности;

- Улучшенные уровни обрабатываемости;

- Улучшение всех металлических свойств стали;

- Более длительный срок службы продукта.

Все вышеперечисленное делает холодную прокатку идеальной для небольших, более детализированных деталей или для тех, которые нуждаются в чистовой отделке, поскольку они позволяют лучше контролировать конечный результат.

Недостатки холодной прокатки

- Формуемость не так широка, поэтому он регулярно ограничивается определенными геометрическими формами: круглыми, квадратными и плоскими;

- Наблюдается снижение пластичности и коррозионной стойкости;

- Могут возникать анизотропное поведение и некоторые остаточные напряжения;

- Как мы видели, для уменьшения вероятности деформаций необходимо проводить рабочие циклы отжига;

Поскольку холодная прокатка улучшает все механические свойства металла, она обычно дороже, чем горячая прокатка, но на самом деле ее стоимость следует рассматривать по отношению к последующей стоимости в ее готовых изделиях.

Таким образом, с помощью холодной прокатки можно улучшить характеристики материалов, поскольку в этом методе первостепенное значение имеют допуск, прямолинейность, консолидация и состояние отделки поверхностей, что позволяет получать готовые изделия высочайшего качества.

Просмотров: 73

Станы холодной прокатки рулонной стали

Станы холодной прокатки рулонной сталиШвейцарские

традиции.

Качественные

и технологичные

инжиниринговые

решения.

Производственно-инжиниринговая компания ENCE GmbH выделяет из своей программы следующее наиболее значимое металлургическое оборудование, которое может быть предложено заказчикам по конкурентоспособным ценам и по качеству отвечающему высоким мировым стандартам

Описание

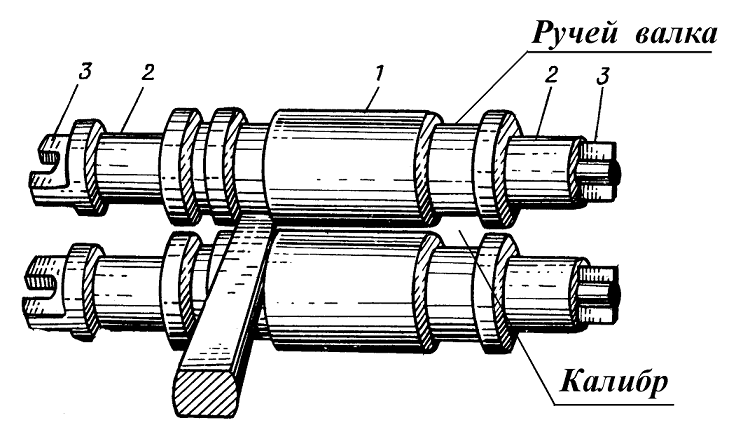

Прокатный стан — это агрегат для деформации заготовок из металлов или металлических сплавов при помощи двух или более валков.

Существует два основных вида прокатки: горячая и холодная. Холодная прокатка применяется, в основном, для изделий небольшой толщины (до 5-6 мм) из-за опасности и трудности нагрева тонкого металла. Кроме того, с помощью холодной прокатки получаются изделия с лучшим качеством: более гладкая поверхность, лучшие физико-механические свойства.

Холодная прокатка применяется, в основном, для изделий небольшой толщины (до 5-6 мм) из-за опасности и трудности нагрева тонкого металла. Кроме того, с помощью холодной прокатки получаются изделия с лучшим качеством: более гладкая поверхность, лучшие физико-механические свойства.

Наиболее распространена продольная прокатка – между двумя параллельными валками, однако также существует практика поперечной, винтовой прокатки или их комбинаций.

- Двухвалковые

Для прокатки сортового профильного материала, узких полос и лент, для расплющивания проволоки, для процессов дрессировки подходят двухвалковые клети. - Четырехвалковые «кварто»

На сегодня четырехвалковые станы представляют собой наиболее распространенное прокатное оборудование для производства холоднокатаного материала. - Шестивалковые

Станы, имеющие два рабочих и четыре опорных валка. Применяются для холодной прокатки тонких лент из черных цветных металлов в рулонах.

- Многовалковые (двадцативалковые)

Ввиду малого прогиба рабочих валков эти станы применяют для холодной прокатки тонких полос и узких лент в рулонах с жесткими допусками по толщине.

Классификация

По виду конечной продукции:

– заготовочные;для прокатки заготовок – слябов и блюмов;

– листовые; для прокатки рулонов и лент шириной до 600 мм;

– сортовые; для получения сортового проката с различным поперечным сечением;

– трубопрокатные;

– станы специальной конструкции:для профилей с меняющимся сечением, колес, бандажей и пр.

По числу валков

Число валков выбирают в зависимости от конечной продукции, ее количества, толщины используемого металла. Различают:

– двухвалковые станы. В клети находится два вращающихся навстречу друг другу валка. Часто такие станы имеют реверс для возможности осуществления нескольких проходов заготовки. Реверсивные модели используются для получения объемных профилей и толстых листов, нереверсивные обычно входят в состав многоклетьевых станов.

– трехвалковые станы. Валки расположены друг над другом и вращаются без изменения направления. Вращение от привода передается только на верхний и нижний валки. Реверсивность работы создается путем пропускания заготовки в одну сторону под средним валком, а в другую над ним, для чего необходимо оснащение стана дополнительным оборудованием – специальным механизмом подъема листов.

– многовалковые станы (четырех-, шести-, двенадцативалковые). Такие станы имеют два приводных валка и два, четыре или больше опорных,. Заготовку размещают между рабочими валками. Они имеют меньший диаметр, чем приводные, благодаря чему уменьшается прогиб рабочих валков и увеличивается жесткость всей конструкции. Это позволяет намного более точно устанавливать толщину изделия, а с помощью двенадцативалковых конструкций производят очень тонкую ленту. Могут иметь реверс. Четырехвалковые клети широко применяют в одноклетьевых и многоклетьевых машинах

По количеству клетей

– одноклетьевые. Состоит из одной клети, валки в которой приводятся в движения одним, часто реверсивным, приводом. Обычно одноклетьевыми выполняют заготовочные (слябы и блюмы) и станы для различных применений.

Состоит из одной клети, валки в которой приводятся в движения одним, часто реверсивным, приводом. Обычно одноклетьевыми выполняют заготовочные (слябы и блюмы) и станы для различных применений.

– линейные многоклетьевые. Стан состоит из клетей, размещенных в одну или несколько линий. Все клети приводятся в движение от одного привода. Такую конструкцию часто имеют заготовочные и станы для профилей крупных размеров. Из простоты привода таких станов возникает их главный недостаток – невозможность менять скорость отдельных секций для ускорения общей скорости проката.

– последовательные. Стан состоит из нескольких последовательно расположенных клетей. Полоса совершает в одной клети только один проход, поэтому стан имеет довольно большое число клетей, следовательно, большие габариты. Этого избегают установкой клетей в нескольких рядов.

– непрерывные. Состоит из расположенных друг за другом клетей, однако, в отличие от последовательных станов, клети расположены очень близко друг к другу, и полоса одновременно обрабатывается в нескольких клетях.

Все подобные схемы применимы как к полосовым, так и к сортовым станам.

Кроме перечисленных, возможны различные комбинации размещения клетей и их приводов.

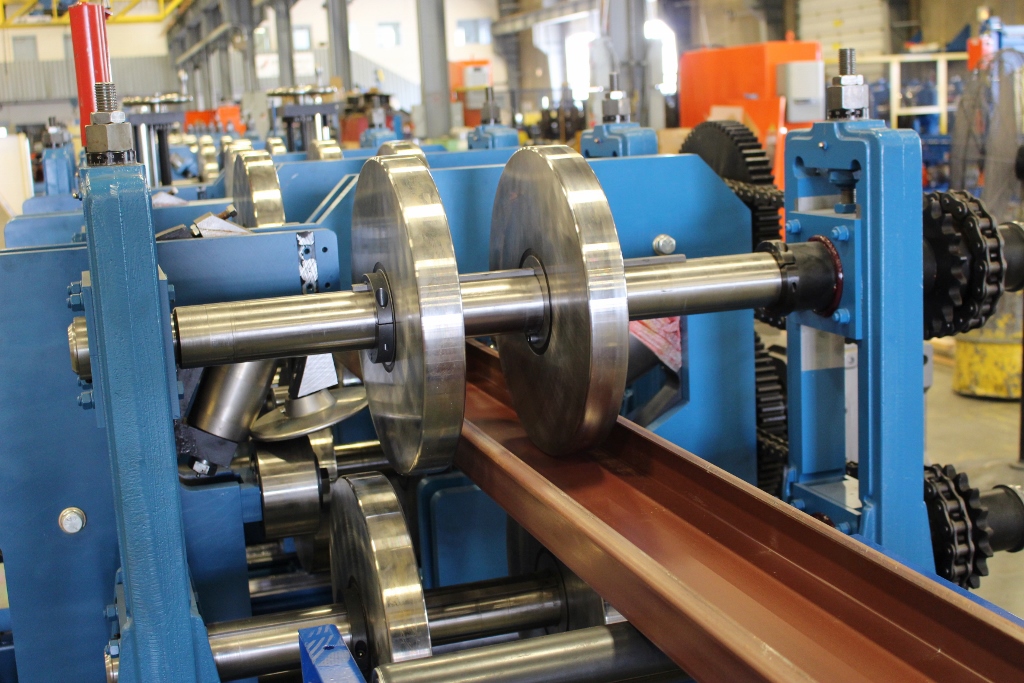

Для холодной прокатки рулонной стали используют различные станы в зависимости от требуемой производительности установки, назначения изделий пр. Используются реверсивные (трехвалковые) станы, а также многоклетьевые (до 5-6) непрерывные прокатные станы. В зависимости от толщины готовой продукции (1-2,5 мм) исходный материал имеет толщину от 1,5 до 5 мм. Для толстых рулонов распространены станы кварто- или станы с последовательно расположенными черновой и чистовой клетями.

Этапы прокатки

Непосредственно перед прокаткой материала необходимо очистить его поверхность от окалины. Очистка происходит химическим способом – травлением: рулон раскатывают, помещая его часть в ванну с раствором серной или соляной кислоты. Для осуществления непрерывности

процесса предварительно конец одного рулона подваривают к началу следующего, а затем, перед прокаткой, отрезают.

После подготовки рулон попадает на прокатный стан, где металл прокатывается до заданной толщины. В настоящее время, оптимальным и самым используемым решением для производства рулонной стали благодаря своей скорости работы и полной автоматизации являются непрерывные 4-6 валковые станы. В качестве заготовок используются горячекатаные рулоны массой до 50 т с толщиной полосы до 6 мм.

Затем рулон подвергается термообработке в колпаковых или камерных печах для получения заданных механических характеристик или исключения деформаций. В частности, при помощи отжига снимают поверхностные упрочнения – нагревают до примерно 700 град.

С, а затем медленно охлаждают. Отжиг проводят между прокатками, в случае, если необходимо добиться сильной деформации металла.

В частности, при помощи отжига снимают поверхностные упрочнения – нагревают до примерно 700 град.

С, а затем медленно охлаждают. Отжиг проводят между прокатками, в случае, если необходимо добиться сильной деформации металла.

При необходимости проводят дрессировку полосы – прокатку с малым обжатием (1-3%) для улучшения плоскостности и получения определенной твердости металла.

Далее рулоны подвергаются резке – продольной при потребности в более узких рулонах или поперечной для получения листов или небольших и менее тяжелых рулонов.

На завершающей стадии металл подвергается защитной обработке – полировке, покраске, оцинкованию и пр.

Введение в холодную прокатку – Официальный веб-сайт Q8Oils

Андре Волкерс 20 апреля 2018 г. Металлообработка, Масла для холодной прокатки

Холодная прокатка – это процесс, при котором металл пропускают через валки при температуре ниже температуры его рекристаллизации. Металл сжимается и сжимается, увеличивая предел текучести и твердость металла.

Металл сжимается и сжимается, увеличивая предел текучести и твердость металла.

Холодная прокатка металлической полосы представляет собой особый сегмент металлообрабатывающей промышленности. Целью этого процесса является создание более тонких металлических полос с хорошей точностью размеров и особым качеством поверхности для различных применений.

Как работает холодная прокатка?

Размеры полос шириной почти до 2 метров и толщиной в несколько миллиметров могут быть исходным материалом. С другой стороны, станы холодной прокатки могут обрабатывать и производить очень маленькую полосу шириной в несколько сантиметров и толщиной до 10 микрон.

В отличие от горячей прокатки процесс холодной прокатки осуществляется при температуре окружающей среды. Обычно применяется принудительное охлаждение, чтобы поддерживать температуру металла ниже температуры рекристаллизации, что приводит к улучшению физических и поверхностных свойств.

Назначение масел для холодной прокатки

Наилучшее качество поверхности готового изделия достигается за счет использования высокоэффективных чистых масел для холодной прокатки для смазывания врезки валков и охлаждения металлической полосы и рабочих валков.

Помимо охлаждения, масло для холодной прокатки должно смазывать и работать в экстремальных условиях:

- Локальное давление в микрозоне может быть чрезвычайно высоким в месте контакта валков.

- Режим смазки варьируется в микромасштабе и, как правило, в граничных и смешанных системах.

- Полная гидродинамическая смазка в месте контакта валков вообще нежелательна, так как это приводит к ухудшению сцепления. Низкое сцепление снижает контроль полосы, увеличивает колебания скорости и может привести к отклонению толщины, что приводит к множеству поверхностных дефектов.

Лучшее смазочное масло для любого процесса холодной прокатки

Для оптимальной работы масла для холодной прокатки в режиме граничной и смешанной смазки требуется сбалансированный коктейль из различных присадок в сочетании с идеально подобранными базовыми маслами. Технические специалисты Q8Oils обладают необходимыми знаниями и опытом, чтобы предложить лучший продукт для каждого процесса холодной прокатки. Серия Q8 Bach R представляет собой ряд высокоэффективных чистых масел для холодной прокатки.

Серия Q8 Bach R представляет собой ряд высокоэффективных чистых масел для холодной прокатки.

Проверенные результаты с маслами для холодной прокатки серии Q8 Bach R

Мы тесно сотрудничаем с клиентами, чтобы улучшить их процесс холодной прокатки с помощью индивидуальных составов масел. Эти усилия первоначально привели к улучшению качества поверхности и снижению энергопотребления двигателей мельниц, поскольку оптимизированная смазка снижает трение.

Еще более значительным является повышение производительности , достигнутое у различных клиентов по всему миру за счет сокращения количества необходимых проходов на реверсивных станах при сохранении требуемой толщины конца металлической полосы. Это возможно только при лучшей смазывающей способности, обеспечивающей более высокие сокращения при каждом проходе.

Недавно крупная итальянская сталелитейная компания перешла на недавно разработанное масло для холодной прокатки Q8 Bach RSD. При этом им удалось повысить производительность за счет уменьшения дефектов поверхности.

При этом им удалось повысить производительность за счет уменьшения дефектов поверхности.

От нашего эксперта Андре Волкерс

Андре работает в Q8Oils с 2010 года, является экспертом в области холодной прокатки и имеет опыт работы в области химии.

Спросить Предложить тему

Процесс горячей и холодной прокатки

Прокатка — это распространенный и обязательный процесс, который выполняется в мире производства для приложений, связанных с использованием листового металла. Процесс прокатки — это процесс металлообработки, который помогает уменьшить толщину металла и сделать толщину однородной.

Сегодня мы рассмотрим классификацию процесса прокатки, которая включает в себя: процесс горячей прокатки и холодной прокатки.

Содержание

- 1 Горячая и холодная прокатка:

- 1.1 Горячая прокатка:

- 1.2 Холодная прокатка:

- 2 Пожалуйста, поделитесь!

Горячая и холодная прокатка:

Горячая прокатка:

Как упоминалось ранее, в процессе металлообработки горячая прокатка происходит выше температуры рекристаллизации материала. Однако рекристаллизация препятствует деформационному упрочнению металла. Материал, подаваемый на прокат, обычно представляет собой крупные куски металла, такие как полуфабрикаты литья, такие как слябы, заготовки и блюмы. Продукты непрерывного литья обычно подаются непосредственно в прокатные станы при подходящей температуре. Однако в небольших операциях материал начинается при комнатной температуре, которую необходимо нагревать. Это может быть выполнено в яме для замачивания с газовым или масляным обогревом для более крупных заготовок, а для более мелких заготовок используется индукционный нагрев. После обработки материала температура контролируется, чтобы убедиться, что она остается выше температуры рекристаллизации. Горячекатаные металлы обычно имеют небольшую направленность механических свойств и напряжений, вызванных деформацией.

Однако рекристаллизация препятствует деформационному упрочнению металла. Материал, подаваемый на прокат, обычно представляет собой крупные куски металла, такие как полуфабрикаты литья, такие как слябы, заготовки и блюмы. Продукты непрерывного литья обычно подаются непосредственно в прокатные станы при подходящей температуре. Однако в небольших операциях материал начинается при комнатной температуре, которую необходимо нагревать. Это может быть выполнено в яме для замачивания с газовым или масляным обогревом для более крупных заготовок, а для более мелких заготовок используется индукционный нагрев. После обработки материала температура контролируется, чтобы убедиться, что она остается выше температуры рекристаллизации. Горячекатаные металлы обычно имеют небольшую направленность механических свойств и напряжений, вызванных деформацией.

Читайте: Все, что вам нужно знать о процессе прокатки

Холодная прокатка:

В отличие от горячей прокатки, холодная прокатка происходит при температуре ниже температуры рекристаллизации материала, обычно при комнатной температуре. это увеличивает прочность примерно на 20% за счет деформационного упрочнения и улучшает качество поверхности, а также обеспечивает более жесткие допуски. Продукты, которые обычно подвергаются процессу холодной прокатки, включают листы, стержни, полосы и прутки; эти продукты обычно меньше, чем те же продукты, которые являются горячекатаными. Это связано с меньшими размерами заготовок и их большей прочностью по сравнению с горячекатаным материалом. Этот процесс использует для своей работы четырехвалковые или кустовые мельницы. Холодная прокатка не может использоваться для идеального уменьшения толщины заготовки, как горячая прокатка за один проход.

это увеличивает прочность примерно на 20% за счет деформационного упрочнения и улучшает качество поверхности, а также обеспечивает более жесткие допуски. Продукты, которые обычно подвергаются процессу холодной прокатки, включают листы, стержни, полосы и прутки; эти продукты обычно меньше, чем те же продукты, которые являются горячекатаными. Это связано с меньшими размерами заготовок и их большей прочностью по сравнению с горячекатаным материалом. Этот процесс использует для своей работы четырехвалковые или кустовые мельницы. Холодная прокатка не может использоваться для идеального уменьшения толщины заготовки, как горячая прокатка за один проход.

Холоднокатаные листы и полосы доступны в различных состояниях, таких как полностью твердые, полутвердые, четвертьтвердые и дрессированные. Толщина материала уменьшается на 50% при полной жесткой прокатке, в то время как другие требуют меньшего обжатия. Холоднокатаная сталь затем отжигается для придания пластичности холоднокатаной стали, которая называется холоднокатаной и отожженной.