Прокатный станок своими руками: Прокатный станок своими руками: методы и технологии изготовления

alexxlab | 18.05.2023 | 0 | Разное

Прокатный станок своими руками: методы и технологии изготовления

Рассмотрим наглядный пример, как можно сделать прокатный станок своими руками: методы и технологии его изготовления. Но прежде всего, необходимо понять для какой цели этот станок нам потребуется.

Достаточно сложно представить современную повседневную жизнь без металла. Он используется повсеместно, и требует для обработки соответствующего оборудования. Металлургическая промышленность в основном использует современные прокатные станки, которые, в свою очередь, имеют высокую цену. Для самостоятельного же использования и изготовления профтрубы, можно сконструировать прокатно-вырубной станок своими силами.

- Для чего используется такое оборудование?

- Разновидности прокатного станка

- Составные детали оборудования

- Изготовление прокатной установки своими руками

- Плюсы самодельного устройства

- Итоги

Для чего используется такое оборудование?

Прокатно-вырубные станки и иная техника для металлообработки чаще всего используется при создании конкретной формы металлической детали. Так как этот материал используется повсеместно, к его обработке подходят с надлежащей ответственностью и вниманием.

Так как этот материал используется повсеместно, к его обработке подходят с надлежащей ответственностью и вниманием.

Прокатные станки для металлического профиля распространены повсеместно, однако многие и не догадываются, что сделать такое сложное оборудование можно самостоятельно. В силу того, что цена на подобное оборудование крайне высокая, мы наглядно рассмотрим пример, как своими руками изготовить прокатно-вырубной механический станок.

Ярким примером металлических деталей, где при изготовлении используется прокатный станок для профильных труб, являются присутствующие в каждом доме или квартире трубы или радиаторы батарей. Все эти изделия изготавливаются на металлообрабатывающем оборудовании, которое в силу изготовить самостоятельно без каких-либо навыков и глубоких познаний.

Важно: если вы решили самостоятельно изготовить прокатно-высечной тип станка, то для надежности последующих изготавливаемых на нем деталей, к его сборке следует отнестись с надлежащим вниманием и ответственностью.

Разновидности прокатного станка

Как уже стало ясно из ранее сказанного, прокатное оборудование необходимо для переработки металлической заготовки в готовую геометрически сформированную деталь. В данном случае для листового металла используются следующие типы оборудования:

- Непрерывно-удлинительные, которые позволяют изготавливать металлические трубы с сечением в 110 мм.

- Пилигримовые станки, что используются при изготовлении массивных труб с диаметром от 400 до 700 мм.

- Короткоправочные модели оборудования, что используются при производстве бесшовных труб диаметром до 450 мм.

- Станки трехвалового типа, которые, в свою очередь, применяются для выполнения толстостенных труб, диаметр которых может достигать 200 мм. Нередко такой тип оборудования называют ювелирным прокатным станком.

Важно: на современных заводах металлообработки также нередко применяются широкопрофильные модели гибочной системы установок, что позволяет изготавливать профильные трубы общей длиной до 3 метров.

Составные детали оборудования

Как правило, в состав любого прокатного станка входят три основных составляющих компонента, а именно:

- рабочие клетки;

- передаточные устройства;

- электрические двигатели.

Валы куда помещаются металлические составляющие будущей детали входят в состав рабочей клетки. Также в эту составляющую входят следующие элементы: установочные механизмы, станины, плитовины, а также проводки. За движение всех составляющих компонентов прокатного станка отвечают мощные электродвигатели. Они соединяются с рабочими элементами при помощи муфт, передаточных элементов и шпинделей.

Важно: основной составляющей прокатного оборудования обжимного и заготовочного типа является диаметр вала, а именно величина его рабочей поверхности.

Современные металлообрабатывающие станки могут иметь сразу несколько рабочих клетей, это необходимо для изготовления деталей сложной геометрической формы. Нередко его называют станок для гусиных лапок, что позволяет выполнять работу сразу в нескольких проекциях.

Как правило, такие устройства имеют внушительные габариты и могут обеспечивать рабочую поверхность до 3 метров. Отличительной особенностью современных прокатных станков является работа сразу в трех направлениях для:

- Изготовления отверстий в металлическом листе.

- Вытяжки заготовки в трубу.

- Калибровка изделия, что позволяет задавать диаметр будущей детали.

Важно: работу на прокатном станке может осуществлять лишь квалифицированный специалист, который прошел инструктаж по технике безопасности.

Изготовление прокатной установки своими руками

Для профильной трубы своими руками потребуется изготовить небольшой станок, который существенно отличается от промышленных установок по размерам. Это возможно сделать в повседневных условиях при наличии под станок свободного пространства.

При этом можно отметить, что самодельный станок может позволить вам изготовить детали любой сложности. При его помощи вы достаточно легко сможете сделать проволоку любого диаметра, нарезать листовой металл, что предусматривает кровельное покрытие любой крыши, а также множество иных деталей, что часто востребованы в повседневном быту.

Предварительно вам потребуется подобрать подходящие чертежи, чтобы у вас получился самодельный прокатный станок. После этого предстоит подготовить его компоненты, а именно:

- пара мощных стоек из крепкого металла;

- прут из стали, чей диаметр будет не меньше 5 см;

- верхняя плита с гайками М10;

- две шестерни соответствующего размера;

- зубчатое колесо;

- пружины и упоры;

- а также бронзовые подшипники и втулки.

После того как все компоненты у вас имеются в наличии, можно приступать к изготовлению рабочего станка, который при этом будет достаточно мобильный к перемещению:

- При помощи болтов из стоек и металлической плиты собирается некое подобие рабочей клети.

- К этим же стойкам монтируются два рабочих вала. Их предварительно следует выточить из ранее приготовленного стального прута. Также их необходимо закалить, чтобы получить улучшенную прочность металла.

- Нижний вал монтируется между стоек при помощи подготовленных втулок и подшипников.

Верхний вал при этом монтируется на специальные ползуны и является подвижным элементом станка. Движение вверх ползунов ограничивается упорами.

Верхний вал при этом монтируется на специальные ползуны и является подвижным элементом станка. Движение вверх ползунов ограничивается упорами. - Непрерывное сжатие двух отдельных валов обеспечивается за счет пружины, что удерживает их в постоянном напряжении. Она крепится одновременно к плите, основаниям и непосредственно подвижному верхнему валу.

Важно: для обеспечения работы такого станка необходимо синхронное вращение рабочих валов. Решить эту задачу вы можете при помощи зубчатой передачи, что передает вращающий момент шестерне, которая установлена на нижний вал. Таким образом, при помощи рукояти можно запустить в работу устройство.

Сделанная таким образом установка имеет ручной привод. Для ее работы требуется непрерывное вращение. Если ручной механизм остановится, то соответственно и валы перестанут свое вращение. Таким образом, получается универсальное устройство, на котором можно менять компоненты и тем самым изменять профильную пригодность станка.

Плюсы самодельного устройства

В конечном счете все, что вам потребуется для изготовления такого универсального устройства, можно купить по небольшой стоимости в любом строительном магазине либо подобрать нужные компоненты из старых давно забытых вещей, а также подобрать чертежи. В любом случае цена такого станка очень быстро себя окупит, так как изготовить на нем можно детали любой сложности с минимальными затратами на расходный материал.

В любом случае цена такого станка очень быстро себя окупит, так как изготовить на нем можно детали любой сложности с минимальными затратами на расходный материал.

Важно: аренда прокатного станка обойдется в круглую сумму, из-за чего вы можете размещать объявления и неплохо зарабатывать на своем устройстве.

Сделанная работа достаточно быстро окупается, так как вы можете изготавливать любые детали. Вот лишь небольшой их список:

- профтрубы;

- металлические направляющие для профиля под гипсокартон;

- покрытия для фальцевой кровли;

- элементы для металлосайдинга;

- металлические листы квадратной и прямоугольной формы;

- дополнительные крепления для сайдинга;

- провод для электрической проводки.

Все эти самоделки пригодятся вам при строительстве нового дома или его ремонте. Как показывает практика, листогибочные самодельные станки крайне востребованы, так как их схема не требует сложного изготовления, но при этом позволяет изготавливать массу полезных и нужных деталей.

Видео: прокатный станок своими руками.

Итоги

Таким образом, вручную вы можете сделать прекрасный станок для фальцевания кровельных листов и иных конструкций с минимальными вложениями и трудозатратами, при этом вам больше никогда не потребуется арендовать листогибочные станки или какого-либо иного оборудования для металлообработки.

Настоящие мастера ювелиры уже давно подрабатывают, таким образом, имея стабильную прибыльную подработку, или используют свое самодельное оборудование в качестве основного источника дохода.

Republished by Blog Post Promoter

Прокатный станок » Самоделки Своими Руками – Сделай Сам (чертежи, руководства)

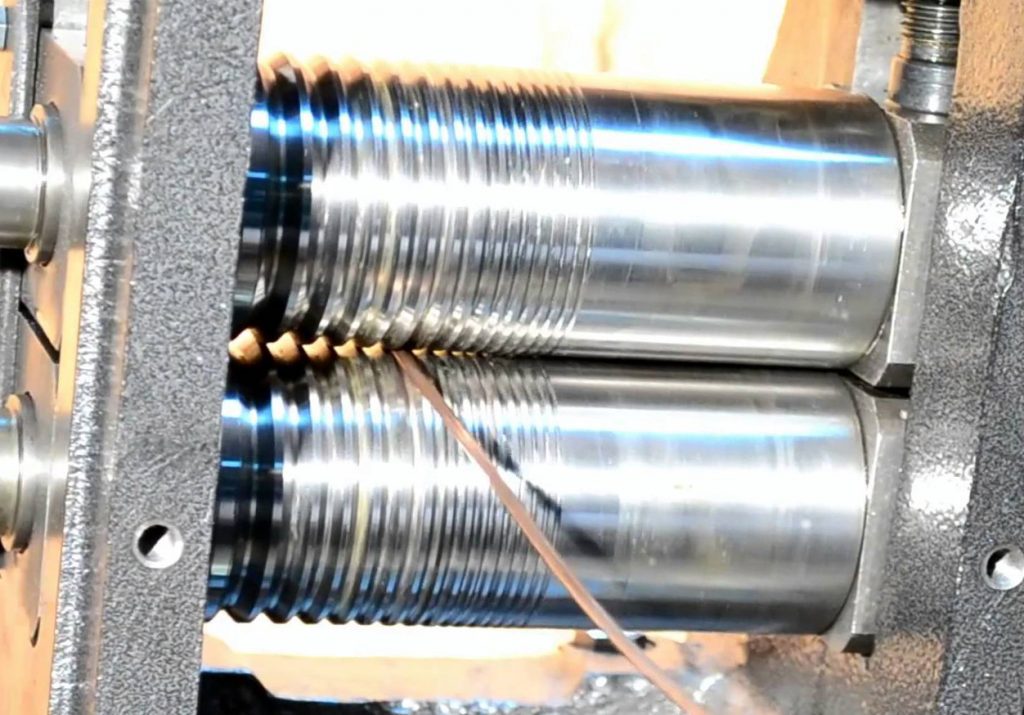

Нестольные вальцы внешне напоминают двухвалковую клеть прокатного стана. Отличаются они от своего заводского собрата не только размерами, но и возможностями — за счет установки сменных инструментов. С помощью цилиндрических валиков с фасонными канавками можно получать проволоку самых разнообразных сечений; круглую, треугольную, квадратную, ромбовидную. Валиками с симметрично расположенными гребнем и пазом удобно рихтовать (накатывать ребра жесткости) металлические пластинчатые детали.

С помощью цилиндрических валиков с фасонными канавками можно получать проволоку самых разнообразных сечений; круглую, треугольную, квадратную, ромбовидную. Валиками с симметрично расположенными гребнем и пазом удобно рихтовать (накатывать ребра жесткости) металлические пластинчатые детали.

А установив вместо них два стальных диска с заточенными коническими кромками, легко разрезать листовые материалы — от бумаги до нержавейки толщиной 0,5 мм. Даже зубчатые колеса механизма привода валиков используют для формования волнообразных деталей: проволочных зигзагов или гофрированных пластин. Свернуть проволочное кольцо или цилиндрическую гильзу на этом станочке также не составит труда: достаточно иметь пару цилиндрических валиков соответствующих диаметров и при прокатке поджимать заготовку клином к одному иэ них.

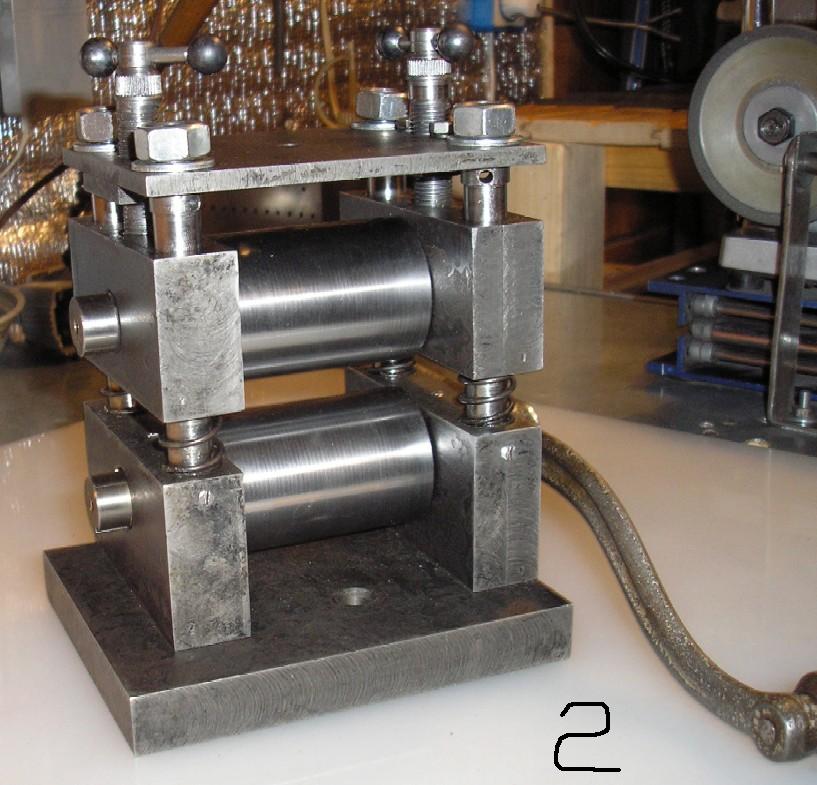

Устроены настольные прокатные вальцы следующим образом. Основание, верхняя плита и две боковые стойки изготовлены из толстого стального бру-св. С помощью четырех винтов М10 и четырех болтов М10 они соединяются в прочный несущий остов-клеть. Верхний и нижний валики выточены из стального прутка 0 50 мм и закалены для получения высокой поверхностной твердости. Бронзовые втулки-подшипники нижнего валика монтируются в отверстиях стоек, а верхнего — в ползунах, имеющих возможность перемещаться по вертикальным направляющим пазов стоек.

Верхний и нижний валики выточены из стального прутка 0 50 мм и закалены для получения высокой поверхностной твердости. Бронзовые втулки-подшипники нижнего валика монтируются в отверстиях стоек, а верхнего — в ползунах, имеющих возможность перемещаться по вертикальным направляющим пазов стоек.

Снизу ползуны поджимаются небольшими пружинами, стремящимися раздвинуть валики, сверху их ход ограничивают упоры, установленные в резьбовых отверстиях верхней плиты. Синхронный поворот обоих упоров, необходимый для параллельного перемещения верхнего валика, обеспечивается зубчатой передачей, смонтированной на верхней плите остова. Ее образуют широкое зубчатое колесо регулятора, свободно установленное на запрессованную в центре плиты ось, к две узких шестерни, посаженные через шпонки на хвостовики упоров. Поворотом ручки, закрепленной на центральном колесе, можно изменять положение упоров и вместе с тем величину рабочего зазора.

Во вращение валики приводятся ручкой, надеваемой на квадратный хвостовик нижнего валика. Верхнему вращение передается с помощью зубчатой передачи. Это не только делает работу валиков более эффективной, но и позволяет использовать конструкцию для резки листового металла с помощью насаженных на их оси дисковых ножей.

Верхнему вращение передается с помощью зубчатой передачи. Это не только делает работу валиков более эффективной, но и позволяет использовать конструкцию для резки листового металла с помощью насаженных на их оси дисковых ножей.

Сборка вальцов заключается в соединении элементов остова и параллельной установке валиков. Для выполнения дополнительных операций разбирать станочек не потребуется: инструменты быстро крепятся консольно на хвостовиках осей валиков. Для этого в них предусмотрены осевые отверстия с резьбой MB, а снаружи — шпонки для передачи вращения. Там же крепятся на резьбовых оправках и дисковые ножи. Если требуется отрезать полоску шириной более 35 мм, используют удлиненную оправку, которая отдалит ножи от стойки на большее расстояние.

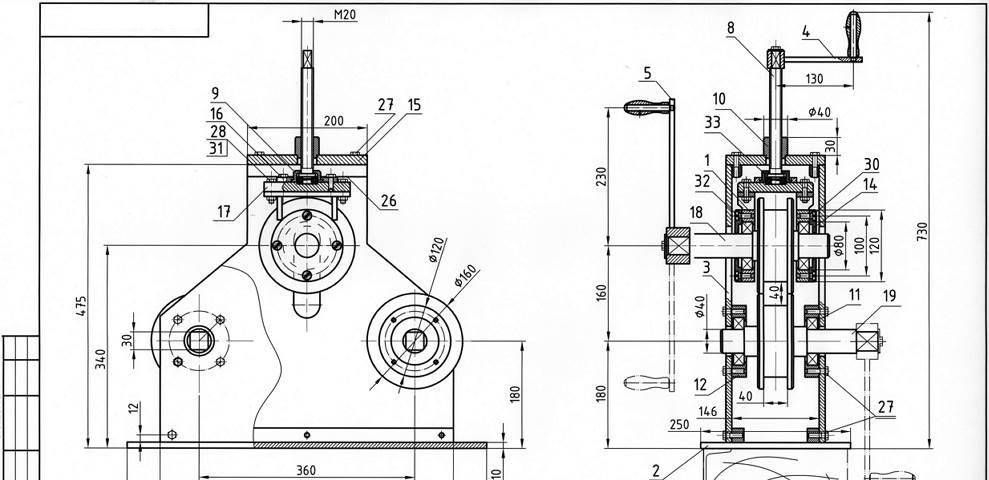

Чертежи прокатных вальцов

Нажимаем-увеличиваем

прокатный стан, валки прокатные, прокатный своими руками

Как сделать шарнирный валик – HOJ

Блог

Как сделать соединительный валик

Расчетное 3-минутное чтение

Соединительные ролики или раскатывающие машины являются одним из наиболее эффективных и используемых методов теми, кто ищет более быстрый и стабильный способ изготовления своих соединений. Существует множество моделей шарнирных валиков, выполненных самых разных форм и размеров, а также из широкого спектра материалов.

Существует множество моделей шарнирных валиков, выполненных самых разных форм и размеров, а также из широкого спектра материалов.

Однако, если вам нравится идея создания собственных устройств, мы подготовили хорошее пошаговое руководство о том, как сделать шарнирно-роликовый станок из обрезков дерева и других материалов, которые вы могли легко найти. в вашем гараже. Если у вас есть свободное время и вы хотите создать действительно классный самодельный валик, который поможет вам скручивать косяки или сигареты, как профессионал, это действительно забавный проект по деревообработке.

Как сделать соединительный валик

Материалы

- Кусок березы размером 10¨ x 10¨ толщиной 3/4¨

- A 1/8¨ (номинальный размер) латунная металлическая труба

- 2 латунные стопорные гайки

- 2 латунных колпачка высокого давления

- 3,1/4¨ кусок кожи

Оборудование

- Настольная пила

- Торцовочная пила

- Наждачная бумага зернистостью 220

- Шлифовальный станок

- Клей для дерева

- Зажимы

- Отделка деревом

- Карандаш

Так как вам придется разорвать березу на несколько частей и соединить их вместе с некоторыми другими частями, необходимыми для сборки шарнирного валика, мы будем называть все части буквами, чтобы упростить задачу.

Переходя от A к J, вот список всех деталей:

- A: 2 штуки 1/2¨ x 7¨

- B: 1/2¨ x 4-3/4¨

- C: 2 шт. 1/2¨ x 1¨

- D: 1/2¨ x 3-1/4¨

- E: 2 шт. 1-1/4¨ x 7¨

- Внутренний диаметр: 1-1/4¨ x 3-1/4¨

- G: 3¨ x 3-1/4¨

- В: латунная трубка 1/8¨ x 5-1/4¨

- I: латунная стопорная гайка 1/8¨, 2 шт.

- J: Латунный колпачок высокого давления 1/8¨ x2

- K: кусок кожи 3-1/4¨ x 9¨

Указания

- Отрежьте кусок березы на настольной пиле

- Отрежьте детали до нужной длины с помощью торцовочной пилы

- Ручная шлифовка всех деревянных деталей наждачной бумагой зернистостью 220

- После того, как вы это сделаете, начните собирать самодельный валик.

Сборка начинается с нижней половины устройства. Разложите детали в правильном порядке и используйте немного столярного клея, чтобы соединить детали:

- Наклейте C на край A

- Теперь приклейте E к C, убедившись, что они параллельны A

- Палка D, соединяющая 2 детали E с той же стороны, где вы разместили детали C.

На противоположной стороне поместите и приклейте часть F. Кусок G должен быть симметрично размещен точно посередине пространства, которое находится между D и F, и приклеен к краю пространства для вращающейся ручки.

На противоположной стороне поместите и приклейте часть F. Кусок G должен быть симметрично размещен точно посередине пространства, которое находится между D и F, и приклеен к краю пространства для вращающейся ручки. - Наконец, поместите и прикрепите B на противоположной стороне от C.

- Слегка прижмите зажимом, пока клей затвердевает. Тем не менее, мы рекомендуем не применять слишком большое давление.

- Пока вы ждете, пока клей затвердеет, отрежьте кусок кожи до нужной длины, чтобы он поместился внутри устройства.

- После того, как кусочки березы склеены, используйте шлифовальную машину, чтобы немного смягчить острые края и закруглить острые углы, чтобы сделать их более гладкими и мягкими на ощупь.

- С помощью карандаша убедитесь, что кусок кожи имеет достаточную слабину, прежде чем приклеивать один из концов кожаного ремешка на место.

- Покройте древесину лаком для дерева по вашему выбору. Мы рекомендуем использовать продукты для отделки древесины на растительной основе и наносить покрытие на древесину двумя руками, чтобы должным образом запечатать ее.

Это защитит самодельный валик от влаги.

Это защитит самодельный валик от влаги. - В качестве ручки самодельного шарнирного валика используйте латунную трубку, контргайки и колпачки высокого давления.

- Подождите до конца, чтобы приклеить другой конец куска кожи к дереву. Таким образом, вы можете поместить карандаш в то место, где будет располагаться материал для соединения, чтобы вы могли убедиться, что ваша кожа достаточно провисает, чтобы обойти карандаш.

Теперь у вас должен быть красивый самодельный валик для швов, готовый делать столько швов, сколько вы хотите. Это классное устройство, которое вы можете использовать, когда вы устраиваете вечеринку или просто к вам приходят друзья, и вы хотите, чтобы они чувствовали себя желанными с приятным курительным сюрпризом.

Поделись

с друзьями

Похожие

Связанные

Изучение научных данных о влиянии ТГК на мозг

Расчетное 5-минутное чтение Читать далее

Как сохранить сорняки? Держите травку свежей

Расчетное 3-минутное чтение Читать далее

Повышает ли трава травку на пустой желудок?

Расчетное 5-минутное чтение Читать далее

Как покурить травку в первый раз? Курение травки для начинающих

Расчетное 6-минутное чтение Читать далее

Что такое конопляный фитиль и как его использовать? Конопляный фитиль использует

Расчетное 6-минутное чтение Читать далее

Как правильно зажечь косяк и починить его, если он горит неравномерно

Расчетное 4-минутное чтение Читать далее

5-дневный перерыв от травки: максимизируйте свой максимум

Расчетное 6-минутное чтение Читать далее

Могут ли мазки испортиться? И другие вопросы о сорняках

Расчетное 6-минутное чтение Читать далее

Путеводитель по покупкам органических CBD: 7 советов по покупке аутентичных продуктов

Расчетное 5-минутное чтение Читать далее

Съедобные продукты на вкус как травка?

Расчетное 5-минутное чтение Читать далее

Как сделать машину для скручивания звезд — Skylighter, Inc.

Вик Чейни

Хотите скручивать звезды самостоятельно? Вот как сделать звездопрокатный станок. Я читал об использовании бетономешалки Harbour Freight, но они довольно дорогие и большие. Куда бы я его положил? Эта прокатная машина недорога, проста в изготовлении и удобна в хранении.

Рис. 1. Весь проект, вид сбоку

Рис. 2. Барабан, вид спереди

В основном используются детали с Amazon.com и Home Depot.

- Фланцевое соединение

- Алюминиевый корпус для проектов 4,33×2,01×1,5

- Мини-бокс для электроники из алюминия 7x5x3

- Мотор-редуктор 12 В постоянного тока, 62 об/мин

- Блок питания постоянного тока 12 В 5 А

- Белое ведро, 5 галлонов из полиэтилена высокой плотности

- Ролики, жесткие (2)

- Кнопка

- (дополнительно) пистолетный метчик, 6-32

- (дополнительно) пистолетный метчик 4-40

- алюминиевая пластина, круг 4 фута толщиной 1/8 дюйма

- электрический шнур и вилка

- фиксаторы электрического шнура (3)

- алюминиевая лента

- фанера толщиной 1/2 дюйма

- (6) 6-32 x 1/2″ нержавеющая сталь FHMS: пластина ковша

- (4) Крепежные винты 4-40 x 1/4″: фланцевое соединение

- (8) Шурупы для листового металла #6 x 1/2″ с плоской головкой (ролики)

- (3) Шурупы для листового металла #8 x 1/2 дюйма: установите коробку двигателя

- (4) Крепежные винты M3 5 мм: монтаж двигателя в коробке

Контейнер на колесиках представляет собой «безопасное для пищевых продуктов» ведро, изготовленное из ПЭВП и имеющее закругленные стыки между дном и боковыми стенками во избежание захвата химикатов. Он устойчив к растворителям, таким как ацетон и денатурированный спирт. Регулятор скорости позволяет использовать разные скорости, что важно для разных стадий процесса прокатки. Он будет обрабатывать от 4 до 6 фунтов звезд за раз. Он может хранить в небольшом пространстве. (На рис. 1 показан весь проект, вид сбоку, на рис. 2 — вид спереди.)

Он устойчив к растворителям, таким как ацетон и денатурированный спирт. Регулятор скорости позволяет использовать разные скорости, что важно для разных стадий процесса прокатки. Он будет обрабатывать от 4 до 6 фунтов звезд за раз. Он может хранить в небольшом пространстве. (На рис. 1 показан весь проект, вид сбоку, на рис. 2 — вид спереди.)

Рисунок 3. Ковш с линией, нарисованной для его резки

Я начал с ковша (рис. 3) и обрезал его до высоты 8 5/8 дюйма с помощью сабельной пилы. больше звезд, но это также затруднит доступ к нему, чтобы добавить звездную композицию.Определенно необходимо удалить все тяжелые ободья в верхней части.

Рис. 4. Чертеж проекта с размерами (копию в формате PDF см. внизу статьи)

Рисунок 5 – Чертеж проекта без размеров (копию в формате PDF см. внизу статьи)

Подставка изготовлена из фанеры толщиной 1/2 дюйма. На чертеже с размерами показаны детали (рис. 4). Чертеж без размеров для ясности показан на рисунке 5.

Рисунок 6 – Деревянные детали подставки вырезаны и загнуты

Боковые части вырезаны из прямоугольников, оранжевого цвета на чертеже. На них снизу проводят перпендикулярные линии, делают замеры до места пересечения срезов, а затем можно провести и вырезать линии для крестовин, удерживающих детали. Я вырезал сабельной пилой. На рисунке 6 показаны вырезанные части. Крестовины нарезаются для большей прочности и жесткости, склеиваются и прибиваются гвоздями. Вероятно, вы могли бы обойтись почти так же без дадо и просто стыковать, склеивать и прибивать гвоздями. Мне нравится прочность и надежность столярных изделий дадо. После того, как детали склеены, верхняя опора двигателя и стороны, где они соприкасаются с роликовым столом, обрезаются, чтобы сливаться с соседними деталями.

Рис. 7. Внутри корпуса двигателя

Двигатель заключен в металлический корпус. (Рисунок 7) Корпус плотно закрыт и заземлен, чтобы предотвратить возможность попадания искр внутри двигателя на легковоспламеняющиеся химические вещества. Третий провод заземления от электрического шнура подключается к корпусу двигателя, а также к корпусу блока питания. Провод двигателя выходит из коробки через компенсатор натяжения для защиты внутренних соединений и дополнительной защиты от попадания легковоспламеняющейся пыли в область двигателя, где внутри двигателя могут образовываться небольшие искры. Импровизированную разгрузку от натяжения можно сделать с помощью двойной стяжки вокруг шнура, пластиковой изоляционной ленты и втулки. Кусок тонкого пластика проходит под днищем коробки двигателя, где углубление не позволяет коробке сидеть прямо на опоре.

Третий провод заземления от электрического шнура подключается к корпусу двигателя, а также к корпусу блока питания. Провод двигателя выходит из коробки через компенсатор натяжения для защиты внутренних соединений и дополнительной защиты от попадания легковоспламеняющейся пыли в область двигателя, где внутри двигателя могут образовываться небольшие искры. Импровизированную разгрузку от натяжения можно сделать с помощью двойной стяжки вокруг шнура, пластиковой изоляционной ленты и втулки. Кусок тонкого пластика проходит под днищем коробки двигателя, где углубление не позволяет коробке сидеть прямо на опоре.

Ведро имеет полоску алюминиевой ленты для колес, чтобы предотвратить накопление статического электричества (Рисунок 1). Другая полоса металлической ленты идет от этой алюминиевой ленты к пластине, соединяющей дно ведра, таким образом, есть путь к земле для уменьшения накопления статического электричества. Это необходимо? Возможно, нет, но при работе с энергетическими химическими веществами это простой шаг, который делает все более безопасным. Я использовал медную ленту, удаляя клей ацетоном из-под нее на конце. Затем вставьте его между концами алюминиевой ленты, опоясывающей ведро, для лучшего электрического соединения. Слой прозрачной пластиковой ленты удерживает его на месте. Я использовал медь, потому что у меня было несколько полосок с клеем, но полоску алюминиевой ленты можно было разрезать и использовать таким же образом. Другой конец соединительной ленты проходит под алюминиевой пластиной крепления ведра. Когда я запускал прокатную машину без металлических лент, я мог коснуться пальцами сухого ведра и чувствовать, как статическое электричество левитирует волосы на моей руке. В процессе с использованием влажных химикатов статическое электричество может не быть большой проблемой без металлических лент, но опять же безопасность является приоритетом.

Я использовал медную ленту, удаляя клей ацетоном из-под нее на конце. Затем вставьте его между концами алюминиевой ленты, опоясывающей ведро, для лучшего электрического соединения. Слой прозрачной пластиковой ленты удерживает его на месте. Я использовал медь, потому что у меня было несколько полосок с клеем, но полоску алюминиевой ленты можно было разрезать и использовать таким же образом. Другой конец соединительной ленты проходит под алюминиевой пластиной крепления ведра. Когда я запускал прокатную машину без металлических лент, я мог коснуться пальцами сухого ведра и чувствовать, как статическое электричество левитирует волосы на моей руке. В процессе с использованием влажных химикатов статическое электричество может не быть большой проблемой без металлических лент, но опять же безопасность является приоритетом.

Рис. 8. Внутри корпуса блока питания

Провод выходит из двигателя к другому алюминиевому корпусу, в котором находится блок питания. (Рисунок 8) Длина шнура достаточна для того, чтобы блок питания можно было поставить на землю. Это увеличивает расстояние между двигателем и его источником питания и отводит часть электричества дальше от горючих порошков. Снова к коробке подключается третий провод заземления. Кнопка включения/выключения включает все это, а затем ее можно активировать ногой. Я просверлил отверстия для вентиляции, но на 90°F в жаркий день, ни одна алюминиевая коробка даже не нагрелась на ощупь, поэтому я думаю, что вентиляционные отверстия не нужны. Я спас шнур питания от компьютерного оборудования. Принципиальная схема представлена на рисунке 9.

Это увеличивает расстояние между двигателем и его источником питания и отводит часть электричества дальше от горючих порошков. Снова к коробке подключается третий провод заземления. Кнопка включения/выключения включает все это, а затем ее можно активировать ногой. Я просверлил отверстия для вентиляции, но на 90°F в жаркий день, ни одна алюминиевая коробка даже не нагрелась на ощупь, поэтому я думаю, что вентиляционные отверстия не нужны. Я спас шнур питания от компьютерного оборудования. Принципиальная схема представлена на рисунке 9.

Рис. 9. Схема электрической цепи (копию в формате PDF см. в конце статьи)

Двигатель соединяется с основанием ковша с помощью фланцевого соединительного соединителя с установочными винтами, соединяющими вал, и круглой алюминиевой пластиной. (Рисунок 10) Четыре крепежных винта 4-40 соединяют муфту с 1/8-дюймовым листом алюминия с помощью резьбы в алюминии. Чертеж этой алюминиевой пластины в натуральную величину находится в AlBottomPlate. pdf, так что вы можете распечатать его, вырежьте его, приклейте к пластине с помощью резинового клея, и это поможет вам вырезать пластину и найти, где просверлить отверстия.Алюминий соединяется с нижней частью ведра с помощью винтов из нержавеющей стали 6-32 с плоской головкой , также с резьбой в алюминиевой пластине.Нержавеющая сталь необходима здесь, потому что головки находятся внутри ведра, и это предотвращает возможное попадание искры на винты.Головки герметизированы силиконом для гидроизоляции внутренней части ведра для облегчения очистки.

pdf, так что вы можете распечатать его, вырежьте его, приклейте к пластине с помощью резинового клея, и это поможет вам вырезать пластину и найти, где просверлить отверстия.Алюминий соединяется с нижней частью ведра с помощью винтов из нержавеющей стали 6-32 с плоской головкой , также с резьбой в алюминиевой пластине.Нержавеющая сталь необходима здесь, потому что головки находятся внутри ведра, и это предотвращает возможное попадание искры на винты.Головки герметизированы силиконом для гидроизоляции внутренней части ведра для облегчения очистки.

Рис. 10. Крупный план задней пластины и соединения с двигателем

Альтернативой резьбе отверстий в алюминиевой пластине является использование гаек. Винты соединительного соединителя следует начинать со стороны ковша с плоскими головками, а затем надевать гайки на соединительный соединитель. Совет: если вы используете метчик для нарезания резьбы в отверстиях, используйте «метчик для пистолета», который имеет две канавки и проталкивает опилки вперед за конец метчика. Просверлите отверстие подходящего размера, вставьте метчик в электрическую дрель с регулируемой скоростью, добавьте немного масла в метчик и вставьте метчик в отверстие. Затем переверните сверло и снова запустите его. На каждое отверстие уходит всего несколько секунд. Эти метчики подходят только для сквозных отверстий, а не для отверстий с глухим концом.

Просверлите отверстие подходящего размера, вставьте метчик в электрическую дрель с регулируемой скоростью, добавьте немного масла в метчик и вставьте метчик в отверстие. Затем переверните сверло и снова запустите его. На каждое отверстие уходит всего несколько секунд. Эти метчики подходят только для сквозных отверстий, а не для отверстий с глухим концом.

Ведро можно снять, ослабив установочные винты, которыми муфта крепится к двигателю, но мне кажется, что проще оставить его прикрепленным и просто поднять все это, чтобы высыпать звезды или почистить. Весит он немного, поэтому одной рукой можно придерживать нижний край ковша за колеса, а другой рукой подцепить заднюю часть фанерного основания для удобства управления ковшом.

Ковш передвигается на неподвижных роликах, чтобы выдерживать вес ковша. На чертеже с размерами (рис. 3) показано, где я их поместил, но я нашел это место, найдя хорошее место путем проб и ошибок, приклеив их скотчем, а затем отметив это место. Я использовал винты №6 с плоской головкой для листового металла. Мой ковш поворачивается в соответствии с вращением вала, но дно ковша не идеально плоское, и, возможно, вы захотите добавить несколько прокладок под пластину, чтобы заставить его вращаться правильно. Запустите двигатель с ковшом, направленным прямо вверх, и посмотрите, качается ли ковш вообще. Если он шатается, могут понадобиться прокладки.

Мой ковш поворачивается в соответствии с вращением вала, но дно ковша не идеально плоское, и, возможно, вы захотите добавить несколько прокладок под пластину, чтобы заставить его вращаться правильно. Запустите двигатель с ковшом, направленным прямо вверх, и посмотрите, качается ли ковш вообще. Если он шатается, могут понадобиться прокладки.

Если вы правша, вам может показаться, что вращение барабана по часовой стрелке проще всего. Тогда звездочки больше с левой стороны барабана, и ваша правая рука может дотянуться и посыпать звездочки композицией. Направление вращения можно изменить, поменяв местами провода двигателя в месте их подключения к регулятору скорости.

Видео об использовании Star Roller

На видео показано, как катятся звезды. Это звезды-светлячки диаметром около 1/2 дюйма. Здесь примерно 3/4 фунта звезд, которые станут больше после добавления праймера. Я начал делать звезды с постельных принадлежностей для домашних животных из молотых кукурузных початков. Он состоит из кусочков кукурузного початка диаметром около 1/8 дюйма. Смочите их дистиллированной водой, промокните лишнюю влагу бумажным полотенцем и начните раскатывать и добавлять сухой звездный состав, чередуя с распылением дистиллированной воды. Используйте денатурированный спирт, если вы используете красную жевательную резинку в качестве связующего вещества. Требуется около 10 граммов кукурузных початков, чтобы сделать один фунт готовых звездочек размером 1/2 дюйма. Ролик также удобен для нанесения грунтовочных слоев на нарезанные трафаретом или вырезанные звезды. Я использовал два фунта (законченных) звезд в ведре, и в этой ситуации достаточно места для вдвое или втрое большего количества. Если отрезать ведро немного выше, оно могло бы вместить больше, но затруднило бы доступ к разбрызгивающим химикатам, и кажется, что оно и так вмещает много.

Он состоит из кусочков кукурузного початка диаметром около 1/8 дюйма. Смочите их дистиллированной водой, промокните лишнюю влагу бумажным полотенцем и начните раскатывать и добавлять сухой звездный состав, чередуя с распылением дистиллированной воды. Используйте денатурированный спирт, если вы используете красную жевательную резинку в качестве связующего вещества. Требуется около 10 граммов кукурузных початков, чтобы сделать один фунт готовых звездочек размером 1/2 дюйма. Ролик также удобен для нанесения грунтовочных слоев на нарезанные трафаретом или вырезанные звезды. Я использовал два фунта (законченных) звезд в ведре, и в этой ситуации достаточно места для вдвое или втрое большего количества. Если отрезать ведро немного выше, оно могло бы вместить больше, но затруднило бы доступ к разбрызгивающим химикатам, и кажется, что оно и так вмещает много.

Надеюсь, вы найдете это полезным для себя. Конечно, я не даю никаких гарантий относительно его использования, но я считаю, что он прекрасно работает, и постарался сделать его безопасным.

Верхний вал при этом монтируется на специальные ползуны и является подвижным элементом станка. Движение вверх ползунов ограничивается упорами.

Верхний вал при этом монтируется на специальные ползуны и является подвижным элементом станка. Движение вверх ползунов ограничивается упорами. На противоположной стороне поместите и приклейте часть F. Кусок G должен быть симметрично размещен точно посередине пространства, которое находится между D и F, и приклеен к краю пространства для вращающейся ручки.

На противоположной стороне поместите и приклейте часть F. Кусок G должен быть симметрично размещен точно посередине пространства, которое находится между D и F, и приклеен к краю пространства для вращающейся ручки. Это защитит самодельный валик от влаги.

Это защитит самодельный валик от влаги.