Простейший сварочный полуавтомат – Сварочный полуавтомат своими руками: схема…

alexxlab | 26.01.2020 | 0 | Разное

Простой сварочный полуавтомат | Техника и Программы

И.Н. Пронский, г. Киев

Сварочные полуавтоматы (СПА) находят все большее распространение в народном хозяйстве нашей страны. Их использование дает возможность многим мелким предприятиям эффективно сваривать металлические конструкции любой сложности. В этой статье рассмотрена конструкция наиболее простого сварочного полуавтомата, а также основные принципы работы и требования, предъявляемые к сварочным

не нажатом положении). В других подающих механизмах двигатели имеют обмотку реверса движения.

В основном используют двигатели постоянного тока. В некоторых современных портативных СПА механизм подачи как бы вращается вокруг проволоки, тем самым, заставляя двигаться ее, благодаря нарезанию резьбы вокруг проволоки. Существуют подающие механизмы, находящиеся на рукаве у самого наконечника, они выполнены в виде цанги, которая является сердечником соленоидной катушки. При воздействии импульса цанга захватывает проволоку и оттягивает ее на небольшое расстояние, отпуская проволоку только в конце движения. При поступлении серии импульсов проволока потихоньку двигается.

В данной статье остановимся на самом простом варианте. Для любого

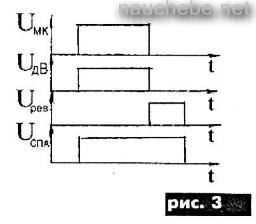

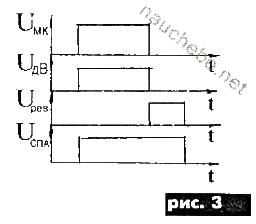

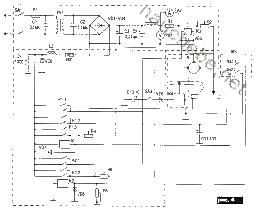

простого СПА необходим в первую очередь сварочный трансформатор. Так как СПА обязан проваривать металл толщиной до 3 мм, то с учетом [1, 2] его мощность должна быть 1,8-3 кВт при напряжении холостого хода 40-60 В и крутопадающей характеристике (можно с низким КПД, т.е. собранном в любительских условиях). Для соблюдения мер безопасности в холостом режиме СПА не должен выдавать напряжение на наконечник рукава. Логика управления должна соответствовать диаграмме на рис.3, где имк – напряжение включения СПА, снимаемое с микровыключателя; идв -напряжение, подаваемое на двигатель; ирев – напряжение, подаваемое на реверсивную обмотку двигателя; Ucna -напряжение, подаваемое на рукав и на отсекатель газа.

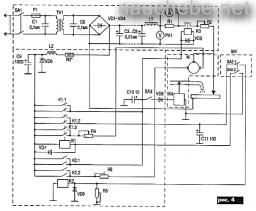

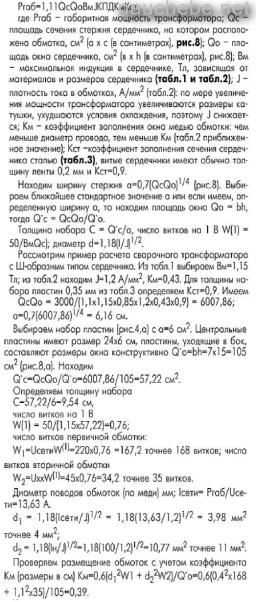

Схема на рис.4 является наиболее распространенной, хотя имеет ряд

недостатков. В некоторые СПА устанавливают трансформаторы с многовыводной первичной обмоткой. Это делается для возможности регулировки тока. Но, как показали многолетние испытания, регулировка таким способом отрицательно сказывается на качестве свариваемого шва. Поэтому автор использовал сварочный реостат R2 (рис.4), который также применяется при сварке электродами.

Изменение тока сварки с помощью реостата является наиболее простым и очень эффективным средством при регулировке сварочной дуги с разной толщиной металла. Автору удавалось сваривать изделия для швейной промышленности (оверлоков), имеющие размеры 5×5 мм с толщиной 0,5 мм, а также пруты для оконных решеток толщиной 1 см, и при этом никаких конструктивных изменений в СПА не вводилось.

При нажатии SA1 (рис.4) вольтметр РА1 показывает напряжение Х.Х., на наконечнике рукава напряжение отсутствует. При нажатии SA2 включается подача проволоки, контакты SA2.2 замыкаются, а SA2.1 размыкаются. Срабатывает реле К1, замыкаются контакты К1.1 – К1.3. Включается отсекатель тока КЗ, отсекатель газа К4, а К1.3 замыкает цепь питания двигателя М.

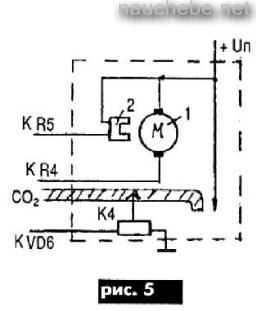

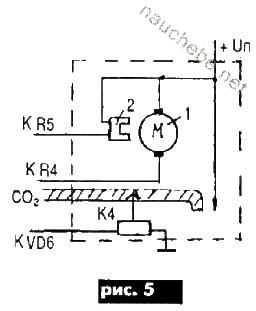

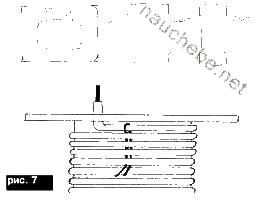

В данной схеме рассматривается двигатель с реверсивной обмоткой. Для двигателя подачи с электротормозом схема включения показана на рис.5 (где 1 – двигатель; 2 – электротормоз). Через К1.2 заряжается С11. По окончании режима сварки (SA2 не нажата) цепь

питания К1 разрывается, а к К2 через замкнутые контакты SA2.1 от С11 подводится напряжение питания. В результате K2.1 и К2.2 замыкаются. Включается обмотка реверса двигателя М. А так как отсекатель тока КЗ и отсекатель газа К4 остаются включены, благодаря контактам К2.1, то на наконечнике рукава присутствует напряжение питания и подается углекислота.

Это необходимо для того, чтобы подающая проволока отгорела в месте окончания сварки без ухудшения качества свариваемого шва. Одновременно реверсивный режим работы двигателя демпфирует инерционность редуктора и якоря двигателя. По окончании разряда конденсатора С11 реле К2 отключается и СПА переходит в начальное положение.

Элементы. Подающий механизм взят от сварочного полуавтомата типа А547УмПДГ-309. Реле K1, K2 типа ТКЕ-54ПД1 или аналогичные с максимальным током на контактах до 2 А. Реле КЗ КМ200Д-В, реле К4 – отсекатель газа (идет в комплекте с подающим). Трансформатор TV1 любой сварочный с габаритной мощностью 3 кВт. Выключатель SA1 – пакетный на 380 В, 15 А или два спаренных типа ВДС 6320-75 на 15 А. Предохранитель РА1 на 15 А. Силовой дроссель L1: сердечник из низкочастотного железа от трансформатора на габаритную мощность 1,5-3 кВт. Обмотка имеет 40-80 витков сечением 20 мм . Автор использовал стандартный дроссель от сварочного полуавтомата типа А547УмПДГ-309. L2 – ДФ2 или любой другой на ток 2 А. В зазор установлена полоска из текстолита толщиной 7 мм (рис.6). Диоды VD1-VD4 типа ВЛ-200-90 или другие низкочастотные с током пропускания не менее 100 А. Радиатор стандартный 7x8x10 см.

VD9 – Д816Д на радиаторе с площадью рассеивания 100 см , VD5-VD8 – Д226 с любым буквенным индексом; C1,

C2 – 0,1 на 400 В, любые металлобумажные; СЗ-С8 -10000 на100 В типа К50-32, можно К50-18,К50-19; С9-С11 – 100 на 100 В К50-27, можно другие; R1 – шунт типа 75ШС ММЗ-500; R2 – реостат сварочный, можно от регулятора аргонно-дуговой сварки; R3 – 20 Ом ПЭВ-5-77; R4 – 47 Ом, реостат переменный 22 Вт; R5- 12 Ом ПЗ-75; R6- 100 Ом ПЗ-75; РА1 – вольтметр с пределом шкалы 75-100 В типа М43300, М43100; РА2 – амперметр с пределом шкалы 300500 А типа М43300, М43100.

Провода, указанные на схеме утолщенной линией, должны иметь площадь сечения не менее 20 мм.

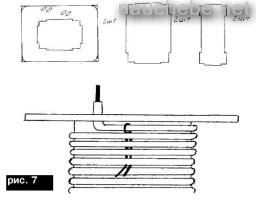

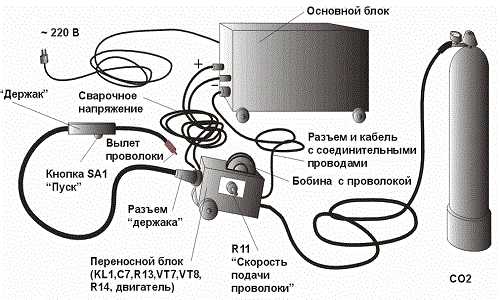

Конструкция. На рис. 7 (а – вид сбоку; б – вид сверху) показана конструкция сварочного полуавтомата в сборе: 1 – трансформатор; 2 – диодный мост; 3 – дроссель L1; 4 – реостат R2; 5 – баллон углекислоты; 6 – “масса”; 7 -редуктор; 8 – подающий механизм; 9 – рукав; 10 – предохранитель; 11 – пакетный выключатель SA1; 12 -вольтметр, амперметр РА1 и РА2; 13 – регулятор скорости подачи R4.

Наладка СПА. От качества настройки СПА сильно зависит удобство пользования аппаратом, поэтому необходимо как можно внимательней отнестись к следующим рекомендациям. В данном простейшем варианте СПА “узким местом” является настройка подачи проволоки и настройка качества шва.

Настройка подачи проволоки

Подающий механизм следует включить без затяжки проволоки в рукав и без подсоединения углекислоты. Если углекислота подключена тумблером SA3 (он необходим для отключения отсекателя газа при затяжке проволоки в целях экономии С02), отключить отсекатель газа. При нажатии SA2 должны сработать отсекатель тока, отсекатель газа (при включенном SA3) и двигатель подающего механизма М. Через 5 с отпустить SA2 , при этом двигатель должен включиться в обратном направлении.

Заправить проволоку от барабана 1 через подающий механизм в рукав и затянуть ролик подачи, чтобы проволока 5 прижималась роликом 3 к подшипнику 4 и входила в рукав 2 (рис.8).

Включить SA2 на 20 с, после чего выключить. Механика очень инерционна, поэтому проволока сначала движется медленно, а со временем ускоряется. При отпускании SA2 ток в двигателе через реверсивную обмотку должен быть достаточен для полного торможения проволоки. Ток регулируют подстроечным реостатом R5. Для торможения проволоки необходимо время.

Обмотка реверса включена в цепь питания на время, определяемое временем разряда С11 через К2 и R6. Для нормального торможения проволоки, чтобы проволоку не затягивало обратно в рукав или не выводило дольше наконечника более чем на 1 см, необходимо очень точно и терпеливо отрегулировать R5 и R6, режим торможения зависит на 20% также от реостата R2. К сожалению, описать все подробности регулировки не позволяет объем статьи и, кроме того, невозможно учесть все нюансы разных серий подающих механизмов. Процесс сварки чаще всего будет прерывистым, т.е. с интервалом включения подачи проволоки примерно в 0,5-1 с. Настройка качества шва для проволоки диаметром 0,8-1 мм

Отрегулировать в процессе сварки подачу углекислоты в пределах 0,5-1 атм по манометру на редукторе. Установить в среднее положение реостат R2.

На чистом листе металла 0,7-0,8 мм при подсоединенной массе включить режим подачи проволоки. Если лист металла будет прожигаться, уменьшить подачу проволоки реостатом R4. При дальнейшем прожигании листа увеличить сопротивление реостата R2. Если проволока не расплавляется, а краснеет и ложится на лист небольшими кучками, увеличить реостатом R4 подачу проволоки или уменьшить сопротивление реостата R2.

Эти все процессы необходимо наблюдать через маску для электросварки. Как только шов будет ложиться нормально на лист металла, необходимо отрегулировать зазор в дросселе. Для этого измеряют вольтметром переменную составляющую в режиме сварки непосредственно между плюсом на рукаве и “массой”. Регулируя зазор в дросселе, а также количество витков, добиваются переменной составляющей напряжения в пределах 1,2-3 В.

Надо учитывать слишком большую индуктивность дросселя. При этом ток, необходимый для нормальной сварки, будет нарастать через определенный промежуток времени, а в начальный момент подаваемая проволока не будет даже расправляться. В этом случае необходимо уменьшить количество витков на дросселе.

Для безопасности автор рекомендует все операции настройки проводить в резиновых перчатках на резиновом коврике в сухом помещении. Все детали, находящиеся под напряжением, следует изолировать. Для сварщика лучше использовать специальный сварочный костюм, так как при работе образуется большое количество окалины (брызг раскаленного металла). Литература:

1. Пронский И.Н. Секреты сварочного трансформатора//Радюаматор.- 1998.-№1 .-С..21-22

2. Пронский И.Н. Секреты сварочного трансформатора//Радюаматор.- 1998.-№3.- С.43-45.К

Ответы на вопросы тех, кто хочет самостоятельно изготовить сварочный агрегат

1. Почему именно крутопадающая характеристика?

Большинство радиолюбителей при сборке СПА

пользуются самодельными сварочными трансформаторами. Трансформаторы ручной сборки (не профессиональной) имеют низкий КПД и вследствие этого крутопадающую характеристику (рис.1, кривая А) [1]. Это выгодно сказывается при конструировании СПА, так как основная масса сварщиков имеет невысокие профессиональные навыки, а именно, умение правильно держать “рукав” (под правильным углом по отношению к свариваемой конструкции), правильно зажигать дугу и поддерживать ее горение. Как видим из рис.1, дуга имеет разные характеристики при различной ее длине 11, 12 где 11 и 12 ~ расстояние между электродами. При этом изменение тока незначительное, что выгодно влияет на фильтрацию переменной составляющей, а также на однородность свариваемого шва.

2. Как собрать трансформатор для СПА?

Этот вопрос является наиболее трудным, так как количество витков в трансформаторе напрямую зависит от свойств магнитного железа, применяемого в сердечнике трансформатора.

При расчете сварочного трансформатора в первую очередь необходимо учитывать габаритную мощность трансформатора, которая для нормального провара металла глубиной до 4 мм составляет примерно 3 кВт. Рассмотрим подробнее устройство трансформаторов [2].

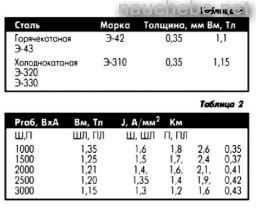

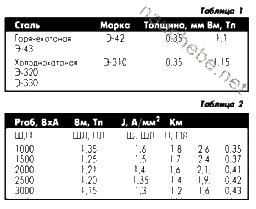

Трансформатор состоит из следующих частей: сердечника, обмоток, каркаса и деталей, стягивающих сердечник. Сердечник трансформатора является магнитопроводом, который изготовляют из стальных листов толщиной 0,35…0,5 мм [3]. В настоящее время применяют два вида специальной электротехнической стали: горячекатаную с высоким содержанием кремния и холоднокатаную. Последняя имеет лучшие магнитные характеристики в направлении прокатки.

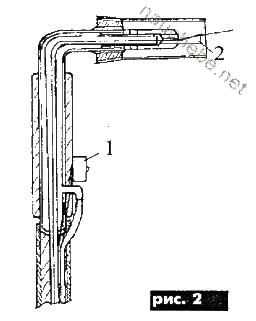

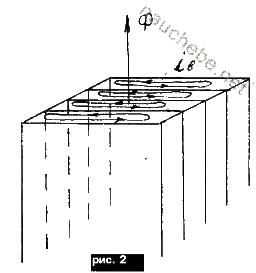

Стальные листы изолированы друг от друга бумажной, лаковой изоляцией (толщиной 0,04-0,6 мм) или

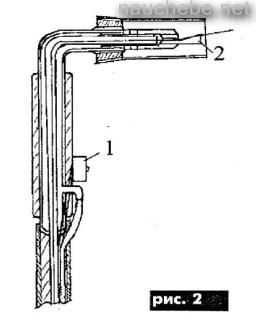

окалиной, что позволяет уменьшить потери мощности в магнитопроводе за счет того, что вихревые токи замыкаются в плоскости поперечного сечения отдельного листа (рис.2). Чем меньше толщина листа, тем меньше сечение проводника, по которому протекает вихревой ток 1 В, и тем больше его сопротивление.

В результате вихревой ток и потери мощности на нагрев магнитопровода уменьшаются (по этой причине автор не советует использовать сердечники от электродвигателей).

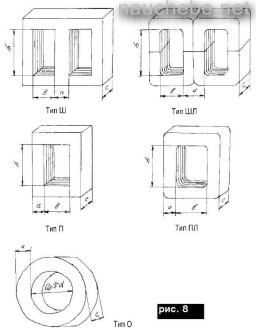

По типу или конфигурации магнитопровода трансформаторы подразделяют на стержневые и броневые.

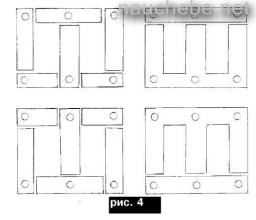

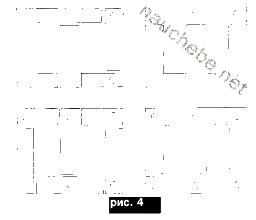

В стержневых трансформаторах обмотки, насаженные на стержень магнитопровода, охватывают его (рис.3,а) В броневых трансформаторах магнитопровод частично охватывает обмотки и как бы “бронирует” их (рис.3,6). Горизонтальные части магнитопровода, не охваченные обмотками, называются нижним и верхним ярмом. Трансформаторы большой и средней мощностей обычно изготовляют стержневыми, так как они проще по конструкции, имеют лучшие условия для охлаждения обмоток, что особенно важно в мощных трансформаторах, имеющих большие габариты. Магнитопровод таких трансформаторов набирают из отдельных пластин прямоугольной формы (рис.4,а, автор применил именно такую сборку трансформатора).

Для уменьшения магнитного сопротивления их набирают так, чтобы стыки пластин в двух соседних слоях были в разных местах. Аналогично выполняют магнитопроводы с двумя стержнями. Магнитопроводы броневого типа применяют для сухих трансформаторов средней мощности и используют в электросварке. Наружные броневые стержни этого магнитопровода частично защищают обмотки трансформатора от механических повреждений.

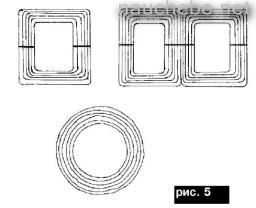

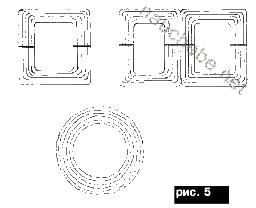

Трансформаторы малой мощности могут иметь магнитопровод, собранный из пластин, выполненных в форме буквы “Ш”, и прямоугольных полос (рис.4,6) Магнитопроводы стержневых и броневых трансформаторов малой мощности можно навивать из узкой ленты электротехнической стали (рис.5). Это позволяет уменьшить воздушные зазоры в магнитопроводе и снизить магнитное сопротивление, а следовательно, и ток холостого хода. В большинстве случаев ленточные магнитопроводы разрезают, чтобы на них легче посадить заранее намотанные обмотки. Затем половинки магнитопроводов соединяют. Из ленточных магнитопроводов чаще всего для электросварки применяют кольцевые тороидальные (рис.5,в). КПД таких тороидальных трансформаторов очень высок. Поэтому количество наматываемых витков на сердечник меньше, чем в стержневых и броневых трансформаторах.

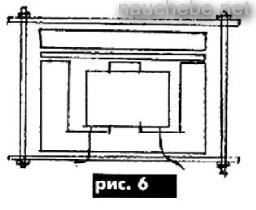

При изготовлении трансформаторов используют каркасы для намотки обмоток (рис.6). Как правило, их изготовляют из листовых электроизоляционных материалов (гетинакс или электроизоляционный картон). Размеры каркаса зависят от размера сердечника. У тороидальных трансформаторов каркас отсутствует, сердечник обматывают специальной лакотканью (стеклоткань или искусственная высоковольтная электротехническая ткань, пропитанная электротехническим лаком). Сердечник обматывают в два-три слоя тканью в натяжку и фиксируют нитками или пропитывают лаком. После высыхания лака наматывают обмотку.

Для изготовления обмоток трансформаторов и

дросселей применяют круглые медные провода с эмалевой изоляцией (в первичной обмотке можно использовать указанные провода, при этом провода укладывают как можно ближе друг к другу, одновременно провод изолируют лакотканью (можно стеклотканью с пропиткой лаком), в случае намотки первичной обмотки двумя проводами каждый провод изолируют отдельно). Начало намотки фиксируют ниткой (рис.7). При этом провод должен выходить сбоку трансформатора, а не внутри его. Вторичную обмотку (силовую) наматывают прямоугольным проводом (изоляция провода

аналогична рассмотренной выше).

Рассмотрим наиболее простой метод расчета сварочного трансформатора. Начальные данные: Ргаб=3 кВт; Uxx=45 В при Ih=0; Uh=30 В при 1н=100 А; исети=220 В; Рсети=50 Гц; допустимый КПД=0,85.

Автор использовал табличные данные из разных источников, поэтому они приближенные.

Воспользуемся методикой, предложенной в [4]. Имеем формулу

Как видим, полученное значение Км меньше табличного (табл.2). В этом случае полезно на 10% увеличить диаметр провода первичной обмотки, поскольку она расположена внутри и хуже охлаждается. В большинстве случаев конструирования сварочных трансформаторов число витков на 1 В достигает 0,7. Прежде чем наматывать вторичную обмотку, желательно собрать трансформатор и проверить ток холостого хода по методике, рассмотренной в [2].

Остановимся немного на технологии сборки трансформатора. Каркас изготовляем с внутренним окном (рис.6,б) не 10-20% больше размеров сечения сердечника. После сборки трансформатора в оставшиеся промежутки между каркасом и сердечником забиваем расклинивающие деревянные клинья для снижения уровня шума. При намотке на каркас обмотки (особенно вторичной) в окно каркаса вставляем деревянный брусок, а обмотку прибиваем к каркасу деревянным молотком (лучше через текстолитовую пластину, чтобы не повредить изоляцию проводов). Обмотки изолируем друг от друга специальным изоляционным материалом (табл.4)

Диэлектрическая проницаемость Епр не должна быть менее (в межобмоточной изоляции) 10 кВ/мм. Как правило, первичную обмотку наматываем первой, а вторичную -сверху первичной, изоляция между обмотками должна быть двойной. Если необходимого провода нет, то обмотку можно наматывая двойным проводом (одновременно), причем суммарная площадь сечения проводов должна быть на 10-20% больше расчетной.

Сердечник трансформатора стягиваем шпильками через отверстия (рис.4), при этом саму шпильку изолируем от сердечника

электроизоляционной бумагой (табл.4). Для стяжки сердечника используем также бандаж или брусья (стальная лента шириной 40 мм, толщиной 1-3 мм) из маломагнитной стали. Как правило, верхнюю ярмовую балку стягиваем с обеих сторон пластинами, а нижнюю – уголками, которые играют роль шасси. От активной стали магнитопровода эти пластины изолируем с помощью полосы электротехнического картона толщиной 23 мм. Активную сталь магнитопровода и ярмовых балок заземляем в одной точке с помощью медной луженой ленты. Литература

1. Пронский И.Н. Секреты сварочного трансформатора //Радюаматор. – 1998.- №1.

2. Зызюк А.Г. О трансформаторах //Радюаматор.- 1998.- №2.

3. Иванов И.И., Равдоник B.C. Электротехника – М.: Высш. шк., 1984.

4.Мезель К.Б. Трансформаторы электропитания – М.: Энергоиздат, 1982.

nauchebe.net

Простой сварочный полуавтомат своими руками — Меандр — занимательная электроника

Как сделать самостоятельно сварочный полуавтомат. Этот вопрос волнует многих, поскольку стоимость сварочного полуавтомата для бытовых целей от 300$ и до 800$. Промышленные сварочный полуавтоматы еще дороже. Остается только один вариант — собрать полуавтомат самостоятельно, своими руками. Рассмотрим, из каких основных узлов и деталей состоит сварочный полуавтомат. Основой сварочного полуавтомата, является сварочный силовой трансформатор. Трансформатор желательно иметь готовый, но можно и самому изготовить. Основные требования к трансформатору — при напряжение на выходе 10 — 20В обеспечение номинального выходного тока до 60А. Для регулировки выходного напряжения, при намотки первичной обмотки необходимо делать отводы и предусмотреть вариант переключения.

Конечно, самым сложным в домашнем изготовлении узлом является механизм подачи проволоки. От его работы напрямую будет зависеть качество сварного шва и равномерность подачи проволоки. Наиболее подходящим вариантом изготовления механизма подачи — это редуктор от автомобильного стеклоочистителя в комплекте с электродвигателем.

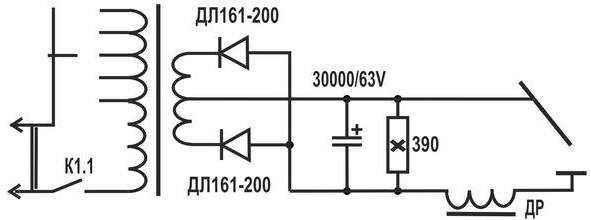

Т.к. сварка полуавтоматом производится постоянным током, необходимо использовать выпрямитель. Тип выпрямителя зависит от способа намотки сварочного трансформатора. Для нашего варианта, с двумя обмотками, используют два выпрямительных диода ДЛ161-200. Для мостовой схемы выпрямителя — используют четыре выпрямительных диода. Конденсатор 30000х63В предназначен для сглаживания пульсаций напряжения после выпрямителя.

В цепи постоянного тока, после выпрямительных диодов, для улучшения стабильности горения дуги устанавливается дроссель, намотанный на трансформаторный сердечник сечением не менее 35 мм х 35 мм, около 20 витков проводом, диаметр которого не менее диаметра провода на вторичной обмотке сварочного трансформатора.

Питание электродвигателя приводного механизма подачи проволоки от блока питания с выходным напряжением 12 — 15В и током около 5А.

Еще в в сварочном полуавтомате имеются:

электроклапан газа;

электромагнитный пускатель включения сварочного полуавтомата;

рукав для подачи проволоки

и другие мелочи.

Схема сварочного полуавтомата указана ниже:

Переменный резистор используется для регулировки скорости подачи проволоки в процессе работы полуавтомата. При нажатии на кнопку пуск, синхронно включается клапан подачи газа и с помощью реле К1 включается сварочный трансформатор.

Переменный резистор используется для регулировки скорости подачи проволоки в процессе работы полуавтомата. При нажатии на кнопку пуск, синхронно включается клапан подачи газа и с помощью реле К1 включается сварочный трансформатор.

Эта схема сварочного полуавтомата является лишь примером. При самостоятельном изготовлении схему полуавтомата можно изменить исходя из имеющимися в наличии комплектующих.

Эта схема сварочного полуавтомата является лишь примером. При самостоятельном изготовлении схему полуавтомата можно изменить исходя из имеющимися в наличии комплектующих.

Возможно, вам это будет интересно:

meandr.org

Сварочный полуавтомат своими руками: схемы сварочного полуавтомата (видео)

Сварочный полуавтомат, своими руками созданный, необходим в любом домашнем хозяйстве. Качественная работа такого устройства обеспечивается электронной компонентой и использованием углекислого газа в качестве сварочной среды. Незаменимым такой аппарат является при проведении ремонта и выполнении соединений из тонкого листового металла, когда велика вероятность прожигания заготовки при использовании обычной электродуговой сварки электродами.

Устройство полуавтомата для сварки.

Самодельный сварочный полуавтомат сделать своими руками достаточно непросто в силу сложности его конструкции. Перед тем как приступать к конструированию сварочного полуавтомата требуется подготовить все необходимые элементы оборудования. Для осуществления сварки потребуется подготовить следующие элементы и материалы:

- инвертор, который будет способен выдавать рабочий ток величиной до 150 А;

- подающий механизм;

- горелка;

- гибкий шланг подачи углекислого газа;

- катушка сварочной проволоки;

- блок управления сварочным процессом.

Читайте также:

Как производится аргонно-дуговая сварка.

В чем принцип действия сварки.

Об обратной полярности читайте здесь.

Конструкция сварочного полуавтомата

Полуавтомат для сварки работает с применением углекислого газа, который обеспечивает защиту расплавленного металла от взаимодействия с кислородом и азотом воздуха.

Под воздействием высокой температуры углекислый газ разлагается на угарный газ и кислород, окисляющий свариваемый металл. Для предотвращения процесса окисления в сварочном полуавтомате используется специальная сварочная проволока, которая имеет омедненную поверхность. В состав омеднения проволоки входит кремний и марганец, которые препятствуют процессу окисления. Подача сварочной проволоки осуществляется специальным механизмом подачи, обеспечивающим равномерное продвижение проволоки к зоне проведения сварочных работ.

Вернуться к оглавлению

Подающий механизм сварочного полуавтомата

Схема питания сварочного полуавтомата.

Подающий механизм аппарата для полуавтоматического сваривания требует особого внимания. Это устройство служит для равномерной подачи проволоки в зону плавления. Подача материала осуществляется посредством использования гибкого шланга. В идеальном случае скорость подачи материала соответствует скорости плавления.

Скорость подачи материала является одним из важнейших критериев, обеспечивающих качество шва свариваемых заготовок. При конструировании этого механизма требуется предусмотреть возможность регулирования скорости подачи расходного материала.

Такая функция требуется для того, чтобы была возможность работы расходным материалом различного диаметра. Сварочная проволока наматывается на специальные катушки, устанавливаемые в механизм подачи материала.

Для того чтобы сконструировать механизм, потребуется наличие двух подшипников и электродвигатель от автомобильных дворников. Чем меньше двигатель, тем лучше для механизма. При осуществлении выбора двигателя требуется проверить, чтобы он осуществлял вращение в одном направлении, а не вращался с определенной периодичностью из стороны в сторону. Помимо этого, понадобится изготовить ролик с диаметром 25 мм. Этот элемент конструкции устанавливается поверх резьбы на вал электродвигателя.

Вернуться к оглавлению

Вам может быть интересно: Сайт о фундаменте.

Конструкция подающего механизма

Схема намотки сварочного трансформатора.

Конструкция механизма включает в своем составе две пластины, на которых закрепляются подшипники, прижимающиеся к ролику на валу электромотора.

Сжатие металлических пластин и прижим подшипников осуществляется с помощью специально установленной пружины. Протяжка проволоки осуществляется путем прохождения ее по направляющим и между роликом и подшипниками.

Механизм монтируется на поверхности текстолитовой пластины, толщина которой должна быть не менее 5 мм. Монтаж осуществляется таким образом, чтобы проволока осуществляла выход в том месте, где будет установлен разъем для подключения сварочного рукава.

На пластине монтируется крепление для установки бобины, на которую осуществляется намотка сварочной проволоки.

Крепление для бобины представляет собой вал, закрепленный под углом в 90° к пластине из текстолита. На конце вала нарезается резьба для навинчивания гайки.

Вернуться к оглавлению

Устройство контроля подачи сварочной проволоки

Внешнее устройство сварочного полуавтомата.

В качестве корпуса для механизма подачи можно использовать корпус от компьютерного блока, который усиливается для предания ему большей жесткости несколькими металлическими уголками. В корпусе монтируется электронная часть прибора.

В состав компьютерного корпуса входит блок питания, который можно использовать для запитки электромотора привода, помимо этого блок питания содержит элементы, используемые при создании механизма контроля подачи расходного материала в зону проведения сварочных работ.

Наиболее простым и надежным способом контроля скорости подачи расходного материала является схема, собранная на основе тиристоров. Самая простая схема управления не обладает сглаживающим конденсатором. Диодный мост можно использовать любой конструкции, которая способна давать ток, превышающий 10 А.

Трансформатор, используемый для подачи напряжения на электродвигатель привода механизма должен обладать мощностью, превышающей 100 ВТ. В схеме механизма регулировки используется тиристор ВТВ16, имеющий плоский корпус, или тиристор с маркировкой КУ202, который в своей маркировке может иметь различные буквы, они не влияют на технические качества элемента, используемые в работе схемы контроля подачи расходного материала в зону проведения сварочных работ.

Вернуться к оглавлению

Тонкости создания трансформаторного блока и настройка инвертора

Основные режимы сварки полуавтоматом.

Для работы сварочного аппарата инверторного типы лучше всего подходит трансформатор тороидального типа. Дело в том, что КПД трансформатора тороидального типа является значительно более высокой, а степень рассеивания магнитного поля минимальная.

Стоит отметить, что у этого типа трансформатора есть один недостаток — сложность намотки. Первичная обмотка делается при помощи медного провода. Вторичная оболочка наматывается при помощи алюминиевой шины с размерами 16х2 мм. Перед проведением намотки первичной и вторичной требуется провести расчет необходимого количества проволоки. При установке трансформатора требуется предусмотреть место для установки вентилятора для его обдува, так как в процессе работы этого компонента сварочного аппарата под нагрузкой выделяется большое количество тепла, требующего отвода из района размещения компонента устройства во избежание перегрева и перегорания.

Для входных и выходных выпрямителей, для силовых ключей, припаянных к медным подложкам силовой части, нужно обеспечить качественное охлаждение. Это достигается путем установки хороших радиаторов. В корпусе наиболее греющегося радиатора располагается термодатчик. После проведения всех сборочных работ силовая часть подключается к управляющему блоку. Подключив силовой блок к блоку управления, аппарат включают в сеть.

Работа сварочного полуавтомата.

После запуска прибора к нему подключается осциллограф. При помощи осциллографа находятся двухполярные импульсы, частота которых составляет 40-50 кГЦ. Корректировка времени между импульсами осуществляется путем изменения напряжения на входе. Время между импульсами должно составлять 15 мкс.

Импульсы на экране осциллографа должны иметь прямоугольные фронты, длительность которых составляет 500 нс. Индикатор сварочного аппарата после его включения в сеть должен показать ток в 120 А. В случае если этот показатель не достигнут, требуется устранить причину низкого напряжения в сварочных проводах. Это часто бывает в том случае, если входное напряжение составляет меньше 100 В. При достижении необходимых параметров, требуется протестировать устройство путем изменения тока при постоянном контроле напряжения. После проведения тестирования осуществляется проверка температуры.

После проведения первого этапа тестирования сварочный аппарат инверторного типа тестируется в нагруженном состоянии. Для этой цели используется в качестве нагрузки реостат 0,5 Ом, который должен выдерживать ток силой 60 А.

Вернуться к оглавлению

Периферийное оборудование сварочного полуавтомата

Схема сварочного полуавтомата.

В качестве периферийного оборудования при конструировании полуавтоматического аппарата на основе инвертора понадобится специальный пистолет, который при включении замыкает цеп и обеспечивает открытие подачи углекислого газа.

Для контролируемой подачи углекислого газа в зону проведения сварки потребуется электроклапан от автомобиля Жигули. Клапан имеет две клеммы, к этим клеммам подключается пистолет для подачи напряжения на электромагнит для отпирания клапана при подаче углекислоты.

В качестве резервуара для хранения углекислого газа можно использовать баллон от углекислотного огнетушителя или стандартный баллон, предназначенный для хранения углекислоты.

При использовании в качестве резервуара для углекислого газа баллона огнетушителя с него требуется снять рупор. На вход огнетушителя устанавливается переходник для монтажа редуктора. Переходник требуется вследствие того, что резьба редуктора не соответствует резьбе на горловине огнетушителя.

Баллон через редуктор посредством резиновых шланг соединяется с электрическим клапаном, обеспечивающим подачу углекислого газа в зону проведения сварочных работ. Все элементы аппаратуры монтируются в небольшом металлическом корпусе, который оснащается для удобства транспортировки небольшими колесиками.

expertsvarki.ru

Сварочный полуавтомат своими руками

Богата русская земля самодельщиками всех мастей издревле, наверное, потому что некогда нам было версты наматывать, чтоб привезти какую-нибудь штуковину мудреную издалека. Покуда — туда, покуда — сюда, легче и быстрее самому можно сделать. И даже сейчас, когда что угодно можно достать легко и быстро, самоделкины все равно в почете – для гаража, дачи или небольшого хозяйства из подручных средств и того, что уже никому не нужно, смастерить можно что-нибудь такое-эдакое очень легко.

И смотришь, через неделю-другую очередной шедевр уже радует глаз и сердце аматора, а так его домочадцев. А как же иначе, ведь на вопрос «Как сделать сварочный полуавтомат самому?» почти сразу можно получить ответ: «А на когда нужно – на после обеда или можно к вечеру?»

Основные составляющие сварочного аппарата

Сварочный аппарат нужен в хозяйстве всегда: это и каркас теплицы своими руками, и ремонт автомобиля, и масса изделий из металла, например, цветочница из проволоки точно такая, как нужно для данного случая, а не серийный ширпотреб, которому и место не всегда найдешь.

Итак, будем считать, что нам предстоит изготовить самодельный сварочный полуавтомат — простой, дешевый и из подручных комплектующих.

На первом этапе конструктор-аматор решает вопросы общей конструкции, среди которых:

- Сварочный аппарат будет использовать защитный газ или нет.

- Выбор газового баллона и пистолета.

- Особенности механизма подачи проволоки.

Полуавтомат с газом и без

Выбираем систему полуавтомата с газом СО2. Что получим взамен? Применение газовой среды в работе сварочного полуавтомата уже давно признано обязательным элементом для тех случаев, когда требуется получить сварочные швы высокого качества. Обычно в зону сварки подается углекислый газ СО2. Основное его назначение – защитить зону сварки от слишком химически активных кислорода и азота. Газовая сварка позволяет получить шов с минимальным содержанием шлака.

А есть альтернатива газовой сварке? Ну, конечно же, но… Такая альтернатива возможна при применении порошковой проволоки. И все бы хорошо – «бесконечный электрод», не нужен газ, вполне приличная скорость сварки, но качество шва здесь хуже, чем у газовой сварки. Поэтому предпочтительней выбрать именно сварку с применением защитной газовой среды.

Газовый баллон и пистолет

Баллон и пистолет – обязательные узлы полуавтомата. Эта задача посложней предыдущей – баллон газовый это уже серьезно, не любой подойдет, да и вещь солидная. Чтоб не заморачиваться (и успеть к вечеру), особенно на начальном этапе, можно просто взять углекислотный огнетушитель. Но это только временный выход из ситуации — позже все равно придется приобрести специализированный углекислотный баллон.

Пистолет – устройство, из носика которого сварочная проволока, сматываемая с катушки, подается в зону сварки. Кроме того, к пистолету подходит шланг, подающий газ в зону сварки. Электромагнитный клапан открывает путь газу к соплу пистолета. Он срабатывает от замыкания проволоки, которая соприкасается с корпусом пистолета (вот в чем суть классификации данного сварочного устройства как «полуавтомат»).

Сам пистолет — без особенностей и выбирается по личным предпочтениям, но следует учесть, что у дешевых моделей газовый шланг выходит из строя по любому поводу – здесь не экономят.

Механизм подачи проволоки можно без напряга собрать с использованием двигателя автомобильного стеклоочистителя. На его вал одевают ведущий ролик, по которому движется проволока с бобины. Чтоб проволока не скользила по ведущему ролику, она поджимается еще одним «глухо закрепленным» сателитным роликом.

Механизм подачи проволоки

Интернет содержит самые разные схемы самодельных сварочных полуавтоматов, поэтому рассмотрим основные узлы одной из простейших из них.

Основной и, попутно, наиболее тяжелый элемент полуавтомата – силовой трансформатор, например, серии ОСМ-1. Первичное напряжение – 220 В, ток вторичной обмотки 70-150 А. Обычно, ток вторичной обмотки регулируют переключением по первичной обмотке, которая для этого имеет несколько отпаек.

Блок выпрямителя содержит мостовой выпрямитель на ток 200 А, дроссель и сглаживающий электролитический конденсатор емкостью неменее 22000 мкФ на напряжение 63 В. Дроссель служит для фильтрации переменной составляющей. Его наматывают сплошной обмоткой проводом сечением не менее 5 мм кв. на сердечнике от трансформатора, например, ТС — 270. В этом случае для дросселя применяют одну обмотку примерно 60 витков.

К выходному концу дросселя Н (начало) подключаются «+» выпрямителя, а к другому концу К (конец) – «+»конденсатора и сюда же подключается кабель подающий «+» выпрямителя полуавтомата на сварочную проволоку. Пистолет подключается проводом к одному контакту клапана. Минус выпрямителя подключается к свариваемому изделию, это хорошо известная «масса». Сюда же подключают второй контакт клапана.

Электроклапан для полуавтомата подойдет от Жигулей. Сварщик кнопкой включает МПП, сварочный провод подается в головку пистолета и замыкает цепь включения электроклапана, который и подает газ в зону сварки. Для питания двигателя МПП и клапана подачи газа применяю дополнительный трансформатор мощностью до 200 Вт.

Внешний вид сварочного полуавтомата, как и любого устройства от самоделкиных, – это простор для воображения, но доступ любопытных к электрическим «внутренностям» надо исключить.

Теперь вы знаете, как собрать сварочный полуавтомат? Нет ничего проще, чем собрать сварочный полуавтомат!

steelguide.ru

Схема простого сварочного полуавтомата | Техника и Программы

И.Н. Пронский, г. Киев

Сварочные полуавтоматы (СПА) находят все большее распространение в народном хозяйстве нашей страны. Их использование дает возможность многим мелким предприятиям эффективно сваривать металлические конструкции любой сложности. В этой статье рассмотрена конструкция наиболее простого сварочного полуавтомата, а также основные принципы работы и требования, предъявляемые к сварочным не нажатом положении). В других подающих механизмах двигатели имеют обмотку реверса движения.

В основном используют двигатели постоянного тока. В некоторых современных портативных СПА механизм подачи как бы вращается вокруг проволоки, тем самым, заставляя двигаться ее, благодаря нарезанию резьбы вокруг проволоки. Существуют подающие механизмы, находящиеся на рукаве у самого наконечника, они выполнены в виде цанги, которая является сердечником соленоидной катушки. При воздействии импульса цанга захватывает проволоку и оттягивает ее на небольшое расстояние, отпуская проволоку только в конце движения. При поступлении серии импульсов проволока потихоньку двигается.

В данной статье остановимся на самом простом варианте. Для любого простого СПА необходим в первую очередь сварочный трансформатор. Так как СПА обязан проваривать металл толщиной до 3 мм, то с учетом [1, 2] его мощность должна быть 1,8-3 кВт при напряжении холостого хода 40-60 В и крутопадающей характеристике (можно с низким КПД, т.е. собранном в любительских условиях). Для соблюдения мер безопасности в холостом режиме СПА не должен выдавать напряжение на наконечник рукава. Логика управления должна соответствовать диаграмме на рис.3, где имк – напряжение включения СПА, снимаемое с микровыключателя; идв -напряжение, подаваемое на двигатель; ирев – напряжение, подаваемое на реверсивную обмотку двигателя; Ucna -напряжение, подаваемое на рукав и на отсекатель газа.

Схема на рис.4 является наиболее распространенной, хотя имеет ряд недостатков. В некоторые СПА устанавливают трансформаторы с многовыводной первичной обмоткой. Это делается для возможности регулировки тока. Но, как показали многолетние испытания, регулировка таким способом отрицательно сказывается на качестве свариваемого шва. Поэтому автор использовал сварочный реостат R2 (рис.4), который также применяется при сварке электродами.

Изменение тока сварки с помощью реостата является наиболее простым и очень эффективным средством при регулировке сварочной дуги с разной толщиной металла. Автору удавалось сваривать изделия для швейной промышленности (оверлоков), имеющие размеры 5×5 мм с толщиной 0,5 мм, а также пруты для оконных решеток толщиной 1 см, и при этом никаких конструктивных изменений в СПА не вводилось.

При нажатии SA1 (рис.4) вольтметр РА1 показывает напряжение Х.Х., на наконечнике рукава напряжение отсутствует. При нажатии SA2 включается подача проволоки, контакты SA2.2 замыкаются, а SA2.1 размыкаются. Срабатывает реле К1, замыкаются контакты К1.1 – К1.3. Включается отсекатель тока КЗ, отсекатель газа К4, а К1.3 замыкает цепь питания двигателя М.

В данной схеме рассматривается двигатель с реверсивной обмоткой. Для двигателя подачи с электротормозом схема включения показана на рис.5 (где 1 – двигатель; 2 – электротормоз). Через К1.2 заряжается С11. По окончании режима сварки (SA2 не нажата) цепь

питания К1 разрывается, а к К2 через замкнутые контакты SA2.1 от С11 подводится напряжение питания. В результате K2.1 и К2.2 замыкаются. Включается обмотка реверса двигателя М. А так как отсекатель тока КЗ и отсекатель газа К4 остаются включены, благодаря контактам К2.1, то на наконечнике рукава присутствует напряжение питания и подается углекислота.

Это необходимо для того, чтобы подающая проволока отгорела в месте окончания сварки без ухудшения качества свариваемого шва. Одновременно реверсивный режим работы двигателя демпфирует инерционность редуктора и якоря двигателя. По окончании разряда конденсатора С11 реле К2 отключается и СПА переходит в начальное положение.

Элементы. Подающий механизм взят от сварочного полуавтомата типа А547УмПДГ-309. Реле K1, K2 типа ТКЕ-54ПД1 или аналогичные с максимальным током на контактах до 2 А. Реле КЗ КМ200Д-В, реле К4 – отсекатель газа (идет в комплекте с подающим). Трансформатор TV1 любой сварочный с габаритной мощностью 3 кВт. Выключатель SA1 – пакетный на 380 В, 15 А или два спаренных типа ВДС 6320-75 на 15 А. Предохранитель РА1 на 15 А. Силовой дроссель L1: сердечник из низкочастотного железа от трансформатора на габаритную мощность 1,5-3 кВт. Обмотка имеет 40-80 витков сечением 20 мм . Автор использовал стандартный дроссель от сварочного полуавтомата типа А547УмПДГ-309. L2 – ДФ2 или любой другой на ток 2 А. В зазор установлена полоска из текстолита толщиной 7 мм (рис.6). Диоды VD1-VD4 типа ВЛ-200-90 или другие низкочастотные с током пропускания не менее 100 А. Радиатор стандартный 7x8x10 см.

VD9 – Д816Д на радиаторе с площадью рассеивания 100 см , VD5-VD8 – Д226 с любым буквенным индексом; C1,

C2 – 0,1 на 400 В, любые металлобумажные; СЗ-С8 -10000 на100 В типа К50-32, можно К50-18,К50-19; С9-С11 – 100 на 100 В К50-27, можно другие; R1 – шунт типа 75ШС ММЗ-500; R2 – реостат сварочный, можно от регулятора аргонно-дуговой сварки; R3 – 20 Ом ПЭВ-5-77; R4 – 47 Ом, реостат переменный 22 Вт; R5- 12 Ом ПЗ-75; R6- 100 Ом ПЗ-75; РА1 – вольтметр с пределом шкалы 75-100 В типа М43300, М43100; РА2 – амперметр с пределом шкалы 300500 А типа М43300, М43100.

Провода, указанные на схеме утолщенной линией, должны иметь площадь сечения не менее 20 мм.

Конструкция. На рис. 7 (а – вид сбоку; б – вид сверху) показана конструкция сварочного полуавтомата в сборе: 1 – трансформатор; 2 – диодный мост; 3 – дроссель L1; 4 – реостат R2; 5 – баллон углекислоты; 6 – “масса”; 7 -редуктор; 8 – подающий механизм; 9 – рукав; 10 – предохранитель; 11 – пакетный выключатель SA1; 12 -вольтметр, амперметр РА1 и РА2; 13 – регулятор скорости подачи R4.

Наладка СПА. От качества настройки СПА сильно зависит удобство пользования аппаратом, поэтому необходимо как можно внимательней отнестись к следующим рекомендациям. В данном простейшем варианте СПА “узким местом” является настройка подачи проволоки и настройка качества шва.

Настройка подачи проволоки

Подающий механизм следует включить без затяжки проволоки в рукав и без подсоединения углекислоты. Если углекислота подключена тумблером SA3 (он необходим для отключения отсекателя газа при затяжке проволоки в целях экономии С02), отключить отсекатель газа. При нажатии SA2 должны сработать отсекатель тока, отсекатель газа (при включенном SA3) и двигатель подающего механизма М. Через 5 с отпустить SA2 , при этом двигатель должен включиться в обратном направлении.

Заправить проволоку от барабана 1 через подающий механизм в рукав и затянуть ролик подачи, чтобы проволока 5 прижималась роликом 3 к подшипнику 4 и входила в рукав 2 (рис.8).

Включить SA2 на 20 с, после чего выключить. Механика очень инерционна, поэтому проволока сначала движется медленно, а со временем ускоряется. При отпускании SA2 ток в двигателе через реверсивную обмотку должен быть достаточен для полного торможения проволоки. Ток регулируют подстроечным реостатом R5. Для торможения проволоки необходимо время.

Обмотка реверса включена в цепь питания на время, определяемое временем разряда С11 через К2 и R6. Для нормального торможения проволоки, чтобы проволоку не затягивало обратно в рукав или не выводило дольше наконечника более чем на 1 см, необходимо очень точно и терпеливо отрегулировать R5 и R6, режим торможения зависит на 20% также от реостата R2. К сожалению, описать все подробности регулировки не позволяет объем статьи и, кроме того, невозможно учесть все нюансы разных серий подающих механизмов. Процесс сварки чаще всего будет прерывистым, т.е. с интервалом включения подачи проволоки примерно в 0,5-1 с. Настройка качества шва для проволоки диаметром 0,8-1 мм

Отрегулировать в процессе сварки подачу углекислоты в пределах 0,5-1 атм по манометру на редукторе. Установить в среднее положение реостат R2.

На чистом листе металла 0,7-0,8 мм при подсоединенной массе включить режим подачи проволоки. Если лист металла будет прожигаться, уменьшить подачу проволоки реостатом R4. При дальнейшем прожигании листа увеличить сопротивление реостата R2. Если проволока не расплавляется, а краснеет и ложится на лист небольшими кучками, увеличить реостатом R4 подачу проволоки или уменьшить сопротивление реостата R2.

Эти все процессы необходимо наблюдать через маску для электросварки. Как только шов будет ложиться нормально на лист металла, необходимо отрегулировать зазор в дросселе. Для этого измеряют вольтметром переменную составляющую в режиме сварки непосредственно между плюсом на рукаве и “массой”. Регулируя зазор в дросселе, а также количество витков, добиваются переменной составляющей напряжения в пределах 1,2-3 В.

Надо учитывать слишком большую индуктивность дросселя. При этом ток, необходимый для нормальной сварки, будет нарастать через определенный промежуток времени, а в начальный момент подаваемая проволока не будет даже расправляться. В этом случае необходимо уменьшить количество витков на дросселе.

Для безопасности автор рекомендует все операции настройки проводить в резиновых перчатках на резиновом коврике в сухом помещении. Все детали, находящиеся под напряжением, следует изолировать. Для сварщика лучше использовать специальный сварочный костюм, так как при работе образуется большое количество окалины (брызг раскаленного металла). Литература:

1. Пронский И.Н. Секреты сварочного трансформатора//Радюаматор.- 1998.-№1 .-С..21-22

2. Пронский И.Н. Секреты сварочного трансформатора//Радюаматор.- 1998.-№3.- С.43-45.К

Ответы на вопросы тех, кто хочет самостоятельно изготовить сварочный агрегат

1. Почему именно крутопадающая характеристика?

Большинство радиолюбителей при сборке СПА пользуются самодельными сварочными трансформаторами. Трансформаторы ручной сборки (не профессиональной) имеют низкий КПД и вследствие этого крутопадающую характеристику (рис.1, кривая А) [1]. Это выгодно сказывается при конструировании СПА, так как основная масса сварщиков имеет невысокие профессиональные навыки, а именно, умение правильно держать “рукав” (под правильным углом по отношению к свариваемой конструкции), правильно зажигать дугу и поддерживать ее горение. Как видим из рис.1, дуга имеет разные характеристики при различной ее длине 11, 12 где 11 и 12 ~ расстояние между электродами. При этом изменение тока незначительное, что выгодно влияет на фильтрацию переменной составляющей, а также на однородность свариваемого шва.

2. Как собрать трансформатор для СПА?

Этот вопрос является наиболее трудным, так как количество витков в трансформаторе напрямую зависит от свойств магнитного железа, применяемого в сердечнике трансформатора.

При расчете сварочного трансформатора в первую очередь необходимо учитывать габаритную мощность трансформатора, которая для нормального провара металла глубиной до 4 мм составляет примерно 3 кВт. Рассмотрим подробнее устройство трансформаторов [2].

Трансформатор состоит из следующих частей: сердечника, обмоток, каркаса и деталей, стягивающих сердечник. Сердечник трансформатора является магнитопроводом, который изготовляют из стальных листов толщиной 0,35…0,5 мм [3]. В настоящее время применяют два вида специальной электротехнической стали: горячекатаную с высоким содержанием кремния и холоднокатаную. Последняя имеет лучшие магнитные характеристики в направлении прокатки.

Стальные листы изолированы друг от друга бумажной, лаковой изоляцией (толщиной 0,04-0,6 мм) или

окалиной, что позволяет уменьшить потери мощности в магнитопроводе за счет того, что вихревые токи замыкаются в плоскости поперечного сечения отдельного листа (рис.2). Чем меньше толщина листа, тем меньше сечение проводника, по которому протекает вихревой ток 1 В, и тем больше его сопротивление.

В результате вихревой ток и потери мощности на нагрев магнитопровода уменьшаются (по этой причине автор не советует использовать сердечники от электродвигателей).

По типу или конфигурации магнитопровода трансформаторы подразделяют на стержневые и броневые.

В стержневых трансформаторах обмотки, насаженные на стержень магнитопровода, охватывают его (рис.3,а) В броневых трансформаторах магнитопровод частично охватывает обмотки и как бы “бронирует” их (рис.3,6). Горизонтальные части магнитопровода, не охваченные обмотками, называются нижним и верхним ярмом. Трансформаторы большой и средней мощностей обычно изготовляют стержневыми, так как они проще по конструкции, имеют лучшие условия для охлаждения обмоток, что особенно важно в мощных трансформаторах, имеющих большие габариты. Магнитопровод таких трансформаторов набирают из отдельных пластин прямоугольной формы (рис.4,а, автор применил именно такую сборку трансформатора).

Для уменьшения магнитного сопротивления их набирают так, чтобы стыки пластин в двух соседних слоях были в разных местах. Аналогично выполняют магнитопроводы с двумя стержнями. Магнитопроводы броневого типа применяют для сухих трансформаторов средней мощности и используют в электросварке. Наружные броневые стержни этого магнитопровода частично защищают обмотки трансформатора от механических повреждений.

Трансформаторы малой мощности могут иметь магнитопровод, собранный из пластин, выполненных в форме буквы “Ш”, и прямоугольных полос (рис.4,6) Магнитопроводы стержневых и броневых трансформаторов малой мощности можно навивать из узкой ленты электротехнической стали (рис.5). Это позволяет уменьшить воздушные зазоры в магнитопроводе и снизить магнитное сопротивление, а следовательно, и ток холостого хода. В большинстве случаев ленточные магнитопроводы разрезают, чтобы на них легче посадить заранее намотанные обмотки. Затем половинки магнитопроводов соединяют. Из ленточных магнитопроводов чаще всего для электросварки применяют кольцевые тороидальные (рис.5,в). КПД таких тороидальных трансформаторов очень высок. Поэтому количество наматываемых витков на сердечник меньше, чем в стержневых и броневых трансформаторах.

При изготовлении трансформаторов используют каркасы для намотки обмоток (рис.6). Как правило, их изготовляют из листовых электроизоляционных материалов (гетинакс или электроизоляционный картон). Размеры каркаса зависят от размера сердечника. У тороидальных трансформаторов каркас отсутствует, сердечник обматывают специальной лакотканью (стеклоткань или искусственная высоковольтная электротехническая ткань, пропитанная электротехническим лаком). Сердечник обматывают в два-три слоя тканью в натяжку и фиксируют нитками или пропитывают лаком. После высыхания лака наматывают обмотку.

Для изготовления обмоток трансформаторов и дросселей применяют круглые медные провода с эмалевой изоляцией (в первичной обмотке можно использовать указанные провода, при этом провода укладывают как можно ближе друг к другу, одновременно провод изолируют лакотканью (можно стеклотканью с пропиткой лаком), в случае намотки первичной обмотки двумя проводами каждый провод изолируют отдельно). Начало намотки фиксируют ниткой (рис.7). При этом провод должен выходить сбоку трансформатора, а не внутри его. Вторичную обмотку (силовую) наматывают прямоугольным проводом (изоляция провода аналогична рассмотренной выше).

Рассмотрим наиболее простой метод расчета сварочного трансформатора. Начальные данные: Ргаб=3 кВт; Uxx=45 В при Ih=0; Uh=30 В при 1н=100 А; исети=220 В; Рсети=50 Гц; допустимый КПД=0,85.

Автор использовал табличные данные из разных источников, поэтому они приближенные.

Воспользуемся методикой, предложенной в [4]. Имеем формулу

Как видим, полученное значение Км меньше табличного (табл.2). В этом случае полезно на 10% увеличить диаметр провода первичной обмотки, поскольку она расположена внутри и хуже охлаждается. В большинстве случаев конструирования сварочных трансформаторов число витков на 1 В достигает 0,7. Прежде чем наматывать вторичную обмотку, желательно собрать трансформатор и проверить ток холостого хода по методике, рассмотренной в [2].

Остановимся немного на технологии сборки трансформатора. Каркас изготовляем с внутренним окном (рис.6,б) не 10-20% больше размеров сечения сердечника. После сборки трансформатора в оставшиеся промежутки между каркасом и сердечником забиваем расклинивающие деревянные клинья для снижения уровня шума. При намотке на каркас обмотки (особенно вторичной) в окно каркаса вставляем деревянный брусок, а обмотку прибиваем к каркасу деревянным молотком (лучше через текстолитовую пластину, чтобы не повредить изоляцию проводов). Обмотки изолируем друг от друга специальным изоляционным материалом (табл.4)

Диэлектрическая проницаемость Епр не должна быть менее (в межобмоточной изоляции) 10 кВ/мм. Как правило, первичную обмотку наматываем первой, а вторичную -сверху первичной, изоляция между обмотками должна быть двойной. Если необходимого провода нет, то обмотку можно наматывая двойным проводом (одновременно), причем суммарная площадь сечения проводов должна быть на 10-20% больше расчетной.

Сердечник трансформатора стягиваем шпильками через отверстия (рис.4), при этом саму шпильку изолируем от сердечника электроизоляционной бумагой (табл.4). Для стяжки сердечника используем также бандаж или брусья (стальная лента шириной 40 мм, толщиной 1-3 мм) из маломагнитной стали. Как правило, верхнюю ярмовую балку стягиваем с обеих сторон пластинами, а нижнюю – уголками, которые играют роль шасси. От активной стали магнитопровода эти пластины изолируем с помощью полосы электротехнического картона толщиной 23 мм. Активную сталь магнитопровода и ярмовых балок заземляем в одной точке с помощью медной луженой ленты. Литература

1. Пронский И.Н. Секреты сварочного трансформатора //Радюаматор. – 1998.- №1.

2. Зызюк А.Г. О трансформаторах //Радюаматор.- 1998.- №2.

3. Иванов И.И., Равдоник B.C. Электротехника – М.: Высш. шк., 1984.

4.Мезель К.Б. Трансформаторы электропитания – М.: Энергоиздат, 1982.

nauchebe.net

Как настроить сварочный полуавтомат, отрегулировать величину тока, напряжения и скорость подачи проволоки

Сварочный полуавтомат является очень удобным устройством для работы дома и в маленьких мастерских. С ним можно работать в любых условиях, не требуется особая подготовка рабочего места, он компактен почти как обычный инвертор.

В отличие от ручной дуговой сварки, для работы с ним не требуется высокая квалификация сварщика. Правильная настройка сварочного полуавтомата позволяет выполнять качественно работы и сварщику невысокой квалификации.

В зависимости от вида свариваемого материала, его толщины требуется правильно выставить скорость подачи проволоки, защитного газа. Дальше сварщику требуется равномерно вести горелку вдоль шва, и получится качественный сварной шов. Вся сложность заключается в правильном подборе параметров сварки для конкретного материала.

Возможности оборудования

Для качественной настройки сварочного полуавтомата требуется понимание характеристик сварки, необходимо также разобраться с особенностями полуавтомата.

Сварочные полуавтоматы позволяют работать практически с любыми металлами и их сплавами. Они могут сваривать цветные и черные металлы, низкоуглеродистую и легированную сталь, алюминий и материалы с покрытиями, способны сваривать тонкие металлы толщиной до 0,5 мм, могут варить даже оцинкованную сталь без повреждения покрытия.

Это достигается за счет того, что в область сварки может подаваться флюс, порошковая проволока или защитный газ, а также сварочная проволока, причем подача происходит автоматически, все остальное делается как в ручной дуговой сварке.

Сварочные полуавтоматы выпускаются разных классов, но все они состоят из:

- блока управления;

- источника питания;

- механизма подачи сварочной проволоки с катушкой;

- сварочной горелки;

- силовых кабелей.

Кроме этого должен быть баллон с редуктором и инертным газом (двуокись углерода, аргон или их смеси), воронка для флюса.

Механизм подачи проволоки состоит из электродвигателя, редуктора и подающих или тянущих роликов.

Рекомендации в инструкции

Перед производством работ необходимо надежно заземлить аппарат для сварки и только потом начинать настройку. Сварочный полуавтомат нужно подключить к газобаллонной системе с защитным газом.

Необходимо проверить наличие сварочной проволоки в катушке, если нужно перезарядить ее и протянуть до рукоятки горелки. Скорость подачи газа имеет большое значение в процессе сваривания.

Поэтому ее тоже нужно установить. Газобаллонное оборудование имеет редукторы с указанием расхода газа в литрах. Это очень удобно, необходимо просто выставить требуемый расход в пределах 6-16 литров.

В инструкции по эксплуатации на устройство даются рекомендации, как правильно настроить сварочный полуавтомат, каким током варить конкретный металл, с какой скоростью подавать проволоку.

В инструкции должны быть специальные таблицы, в которых все расписано. Если выставить все параметры в соответствии с ними, то должно все получиться.

На практике могут быть сложности. На качество сварки полуавтомата влияют очень много параметров. Если питающая сеть не соответствует нормативам, то источник питания будет выдавать напряжение и ток не тот, что нужно, параметры будут нестабильны.

Температура среды, толщина металла, его вид, состояние свариваемых поверхностей, вид шва, диаметр проволоки, объем подачи газа и много других факторов влияют на качество сварки полуавтомата.

Таблицы рекомендуемых режимов сварки даются для определенных условий, которые не всегда можно обеспечить. Поэтому при сварке полуавтоматом многие регулировки осуществляются опытным путем.

Конечно, первоначально выставляются рекомендованные значения, потом идет точная подстройка параметров сварки.

Настройка тока и скорости подачи проволоки

В первую очередь выставляется сила сварочного тока, которая зависит от вида свариваемого материала и толщины заготовок. Это можно выяснить по инструкции на полуавтомат или найти в соответствующей литературе.

Затем устанавливается скорость подачи проволоки. Она может регулироваться ступенчато или плавно. При ступенчатой регулировке не всегда удается подобрать оптимальный режим работы. Если есть возможность выбора устройства, покупайте сварочный полуавтомат с плавной регулировкой скорости подачи проволоки.

В блоке управления должен быть переключатель режима подачи проволоки вперед/назад. Когда все настройки в соответствии с инструкцией по эксплуатации на полуавтомат произведены, нужно попробовать работу на черновом образце с такими же параметрами. Это необходимо делать потому, что рекомендации усредненные, а в каждом отдельном случае условия уникальны.

При большой скорости подачи провода электрод просто не будет успевать расплавляться, сверху будут большие наплавления или сдвиги, а при низкой он будет сгорать, не расплавляя свариваемый металл, валик шва будет проседать, появятся углубления или разрывы.

Регулировка параметров

Регулировка величины тока или напряжения зависит от толщины заготовок. Чем толще свариваемое изделие, тем больше сварочный ток. В простых устройствах полуавтоматической сварки регулировка силы тока совмещена со скоростью подачи проволоки.

В профессиональных полуавтоматах регулировки раздельные. Правильность настройки можно определить только опытным путем, сделав экспериментальный шов на пробной заготовке. Валик должен быть нормальной формы, дуга устойчивой, без брызг.

В некоторых моделях полуавтоматов имеется регулировка индуктивности (настройки дуги). При маленькой индуктивности температура дуги падает, глубина проплавления металла уменьшается, шов становится выпуклым.

Это используется при сваривании тонких металлов и сплавов, чувствительных к перегреву. При большой индуктивности температура плавления растет, сварочная ванна становится более жидкой и глубокой. Валик шва становится плоским. Сварку в этом режиме используют для толстых заготовок.

Переключатель скорости подачи сварочной проволоки в моделях способных работать с разными диаметрами требует дополнительной регулировки с учетом конкретной толщины проволоки.

Даже изучив полностью рекомендации производителя не всегда можно получить нужный режим работы полуавтомата.

Выставив оптимальные регулировки для сварки заготовки сегодня, может получиться, что на следующий день они станут неоптимальными потому, что изменилось качество сети или изменилось положение изделия на рабочем столе.

То есть настройка режимов процесс постоянный и индивидуальный потому еще, что он зависит и от манеры работы самого сварщика.

Типичные ошибки

На ошибку в настройках сварочного полуавтомата указывает отчетливый треск. Громкие щелчки сообщают о том, что скорость подачи припоя маленькая. Необходимо увеличить скорость подачи до пропадания треска.

Часто наблюдается сильное разбрызгивание металла. Это связано с недостаточным количеством изолирующего газа в районе сварочной ванны. Нужно увеличить подачу газа, отрегулировать редуктор полуавтомата.

Присутствуют непровары или прожиги шва. Это связано со слишком низким или слишком высоким напряжением дуги, регулируется настройкой вольтажа или индуктивности.

Неравномерная ширина валика шва связаны со скоростью перемещения горелки и ее положением относительно шва, то есть, связана с техникой работы сварщика.

При соблюдении рекомендаций производителя и понимании процессов происходящих в сварочной ванне, способах их регулировки можно выполнять довольно сложные виды сварочных работ в домашних условиях.

svaring.com