Проверка на точность фрезерных станков: Проверка Фрезерного Станка На Точность

alexxlab | 26.06.2023 | 0 | Разное

Проверка Фрезерного Станка На Точность

Детали фрезерных станков могут иметь отклонения в пределах предусмотренных допусков на размеры. Поэтому возможны и отклонения в размерах при сборке деталей в узлы. В процессе длительной эксплуатации станка вследствие износа трущихся поверхностей направляющих станины, салазок, подшипников и других деталей погрешности сильно возрастают и точная обработка деталей становится невозможной.

Кроме того, при фрезеровании имеют место внешние ударные и вибрационные нагрузки на станок, которые также ухудшают точность обработки. Во избежание этого станки часто устанавливают не на фундамент, а на виброизолирующие опоры, представляющие собой армированные резиновые диски с металлическими ребрами жесткости, которые крепятся снизу к основанию станка.

Применение виброизолирующих опор позволяет ускорить монтаж и перемещение станков, так как опоры не скреплены с фундаментом; изолировать близко установленное оборудование для точных работ от вибрации; уменьшить шум в производственном помещении.

Каждый новый и капитально-отремонтированный станок перед пуском в эксплуатацию, должен удовлетворять определенным техническим требованиям. Поэтому они подвергаются проверочным испытаниям, включающим: испытание на холостом ходу; испытание под нагрузкой; проверку на геометрическую точность; практическую проверку точности фрезерного станка.

Проверка фрезерного станка на холостом ходу

Цель его – проверить действия всех механизмов станка без нагрузки. Перед испытанием до включения станка необходимо тщательно проверить легкость перемещения от руки всех подвижных узлов и рукояток, натяжение ремней, наличие масла в резервуарах коробки скоростей и консоли, состояние масленок ручной смазки, исправность ограждений.

Работу механизмов коробки скоростей проверяют последовательным включением всех имеющихся частот вращения шпинделя (начиная с минимального) в течение не менее одного часа непрерывной работы. При этом температура нагрева подшипников в коробке скоростей и шпиндельном узле не должна превышать 70 °С.

Механизмы коробки подач, редуктора и реверса проверяют при малых, средних и наибольших значениях продольной, поперечной и вертикальной рабочих подач и при ускоренных перемещениях стола во всех направлениях. В ходе проверки необходимо убедиться в исправности всех остальных органов управления станком, которые должны работать плавно, без толчков, самопроизвольных выключений. Кулачки выключения подач должны безотказно выключать соответствующие подачи при соприкосновении с движущимися частями станка, а тормоз должен быстро останавливать вращение шпинделя при выключении электродвигателя.

На этом этапе проверяют также: системы смазки, охлаждения, защитные устройства по технике безопасности, работу переключателей, кнопок включения, выключения и блокировочных механизмов.

Проверка фрезерного станка под нагрузкой

Оно преследует цель проверить отдельные узлы, механизмы и станок в целом в условиях, близких к производственным. Испытания проводятся при фрезеровании образца определенных размеров.

Во время испытаний под нагрузкой в течение 0,5 ч все механизмы и системы станка должны работать исправно. Затем проверяется работа станка с кратковременной перегрузкой по мощности (на 25 %). При этом предохранительная муфта коробки подач должна сработать по достижении расчетного усилия-подачи и остановить перемещение стола.

Проверка станка на точность и шероховатость обработки

Новые и капитально отремонтированные фрезерные станки должны отвечать определенным нормам точности, предусмотренным стандартами. Существуют два способа проверки станка: на практическую и геометрическую точность. В первом случае на нем обрабатывают чугунные контрольные образцы длиной 200…300 мм, шириной 200 мм и высотой 100 мм. Поверхность основания образца, которой он устанавливается на стол станка, должна быть тщательно обработана. Обработку трех взаимно-перпендикулярных поверхностей образца производят торцовой насадной фрезой при неизменном его закреплении.

Испытание станка на определение шероховатости обработанных поверхностей следует производить хорошо заточенным инструментом за один проход при режимах резания, соответствующих чистовому фрезерованию.

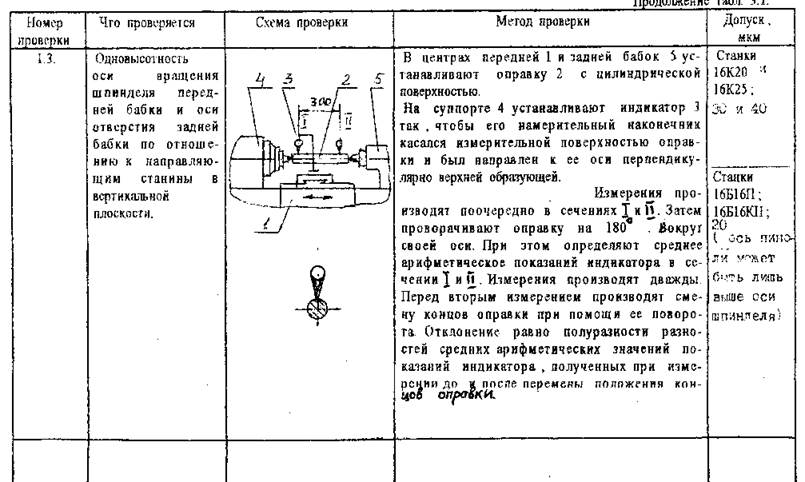

При проверке фрезерного станка на геометрическую точность (см. рис. 1-8) определяют точность формы и взаимного расположения отдельных узлов и деталей станка.

Проверка плоскостности рабочей поверхности стола

На рабочую поверхность стола по различным направлениям кладут линейку на две калиброванные плитки одинаковой высоты. При помощи щупа и концевых мер длины проверяют зазор между нижней гранью и поверхностью стола.

Допускаемые отклонения 0,03 мм на длине 1000 мм в любых направлениях (допускается только вогнутость).

Рис. 1. Проверка плоскостности рабочей поверхности стола фрезерного станка

Проверка радиального биения конической поверхности шпинделя

В отверстие шпинделя плотно вставляется цилиндрическая оправка с коническим хвостовиком. На столе устанавливается индикатор так, чтобы его измерительный штифт касался цилиндрической поверхности. Шпиндель приводится во вращение от руки. Измерение производится у торца шпинделя и на расстоянии L = 300 мм от него. Допускаемые отклонения 0,01 мм у торца шпинделя; 0,02 мм на расстоянии L = 300 мм.

Рис. 2. Проверка радиального биения конической поверхности шпинделя

Проверка радиальное биение наружной цилиндрической посадочной поверхности переднего конца шпинделя

На столе устанавливается индикатор так, чтобы его измерительный штифт касался цилиндрической поверхности. Шпиндель приводится во вращение от руки. Допускаемые отклонения 0,015 мм.

Шпиндель приводится во вращение от руки. Допускаемые отклонения 0,015 мм.

Рис. 3. Проверка радиальное биение наружной цилиндрической посадочной поверхности переднего конца шпинделя фрезерного станка

Проверка параллельности рабочей поверхности стола направлению его продольного перемещения

Индикатор устанавливается и закрепляется на неподвижной части станка так, чтобы го измерительный штифт касался рабочей поверхности стола. При застопорении консоли на станине и салазок на консоли стол перемещается в продольном направлении на всю длину хода. Допускаемые отклонения 0,015 мм на длине хода до 300 мм; 0,02 мм на длине хода до 500 мм; 0,03 мм на длине хода до 1000 мм.

Рис. 4. Проверка параллельности рабочей поверхности стола направлению его продольного перемещения

Проверка параллельности рабочей поверхности стола направлению его поперечного перемещения

Индикатор устанавливается и закрепляется на неподвижной части станка так, чтобы его измерительный штифт касался рабочей поверхности стола. При застопорении консоли на станине и салазок на консоли стол перемещается в продольном направлении на всю длину хода. Допускаемые отклонения 0,02 мм на длине хода до 300 мм; 0,03 мм на длине хода до 500 мм.

При застопорении консоли на станине и салазок на консоли стол перемещается в продольном направлении на всю длину хода. Допускаемые отклонения 0,02 мм на длине хода до 300 мм; 0,03 мм на длине хода до 500 мм.

Рис. 5. Параллельность рабочей поверхности стола фрезерного станка направлению его поперечного перемещения

Проверка параллельности оси вращения шпинделя к рабочей поверхности стола

В коническое отверстие шпинделя вставляется цилиндрическая оправка с коническим хвостовиком. На столе станка устанавливается стойка с индикатором так, чтобы его измерительный штифт касался цилиндрической оправки сверху. Перемещением стойки индикатора на столе в направлении, перпендикулярном к оси оправки, определяют отклонение стрелки индикатора у торца шпинделя и на расстоянии L=300 мм от него. Затем поворачивают шпиндель с оправкой на 180 ° и измерение повторяют. Погрешность каждого измерения определяется средним арифметическим результатов обоих измерений.

Рис. 6. Проверка параллельности оси вращения шпинделя станка к рабочей поверхности стола

Проверка параллельности направляющих хобота оси вращения шпинделя в вертикальной и горизонтальной плоскостях

В коническое отверстие шпинделя вставляется цилиндрическая оправка с коническим хвостовиком. Индикатор закрепляется на специальной ползушке на направляющих хобота так, чтобы его измерительный штифт касался цилиндрической части оправки. Измерение производится в вертикальной и горизонтальной плоскостях по диаметрально противоположным сторонам перемещением ползушки с индикатором. Погрешность измерения определяется средним арифметическим результатов обоих измерений в каждой плоскости. Допускаемые отклонения 0,025 мм на длине 300 мм.

Рис. 7. Проверка параллельности направляющих хобота оси вращения шпинделя в вертикальной и горизонтальной плоскостях

Проверка перпендикулярности оси вращения шпинделя к рабочей поверхности стола

На специальной оправке, закрепленной на шпинделе устанавливают индикатор так, чтобы его измерительный штифт находился от оси шпинделя на расстоянии 150 мм и касался поверхности стола. Шпиндель с индикатором поворачивают на 360 градусов вручную. Допускаемые отклонения 0,02 мм на диаметре 150 мм.

Шпиндель с индикатором поворачивают на 360 градусов вручную. Допускаемые отклонения 0,02 мм на диаметре 150 мм.

Рис. 8. Проверка перпендикулярности оси вращения шпинделя фрезерного станка к рабочей поверхности стола

Техническая диагностика станков

Под технической диагностикой станка понимают определение его технического состояния без детальной разборки в любое время его эксплуатации в производственных условиях. Диагностику проводят с помощью системы методов и средств технической диагностики и сравнения полученных данных с допустимыми величинами: паспортными данными, техническими условиями, стандартами.

Техническая диагностика металлорежущих станков подразделяется на три вида:

- Поэлементная диагностика – это диагностика узла, техническое состояние которого существенным образом лимитирует работу станка. Она позволяет определить состояние узла в данный момент времени, найти неисправность в случае выхода из строя какой-либо детали.

Этот вид диагностики используется в основном при малом ремонте;

Этот вид диагностики используется в основном при малом ремонте; - Дифференциальная диагностика – определяется характерный признак конкретного узла или детали фрезерного станка, влияющий на точность обработки. Применяется для станков, подлежащих среднему ремонту;

- Комплексная диагностика включает в себя поэлементную диагностику. Она предусматривает исследование технического состояния всего станка и предназначена для станков, предшествующих капитальному ремонту.

К основным методам технической диагностики относятся:

- статический, когда в состоянии покоя проверяются геометрические, точностные и жесткостные параметры станка;

- динамический, с помощью которого можно проверить входную и выходную мощности станка, частоту и амплитуду колебания, шпинделя и т. д.;

- акустический, когда по характеру звуковых характеристик определяют исправность механизма;

- виброметрический, позволяющий получить картину о колебаниях в станке.

Техническая диагностика станков осуществляется лабораторией технической диагностики с помощью различных диагностических приборов, стендов, приспособлений.

Контроль фрезерных станков с ЧПУ

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем контроль фрезерных станков.

Проверка точности узлов станков регламентируется государственными стандартами. Установленные стандартом (ГОСТ 17734–80) для фрезерных станков нормы точности справедливы для новых и прошедших ремонт станков. У фрезерных станков выполняют следующие проверки:

1. Контроль отклонения от плоскостности рабочей поверхности стола. Проверку выполняют в следующей последовательности. На рабочей поверхности стола 1 (рис. 7.5, а) в крайних его положениях помещают мерные подкладки 2, а на них – поверочную линейку 3. Ползушку 4 с измерительным прибором, например индикатором с ценой деления шкалы 0,001 мм, устанавливают в положение А, а стрелку индикатора – в нулевое положение. Затем ползушку медленно передвигают в положение Б, фиксируя отклонение стрелки регистрирующего прибора, которое не должно превышать значений, представленных в табл. 7.1.

7.1.

Контроль осуществляют в продольном и поперечном направлениях стола. Выпуклость (стрелка индикатора отклоняется вправо относительно нулевого положения) рабочей поверхности стола не допускается.

2. Контроль отклонения от прямолинейности среднего паза стола. Проверку выполняют в следующей последовательности. На рабочей поверхности стола 1 (рис. 7.5, б) в средний его паз (на концах стола) помещают упоры 2 и к ним прижимают поверочную линейку 3. Выверку производят по стороне паза, ближней к станине. На столе станка устанавливают ползушку и ориентируют ее по контролируемой поверхности паза. Затем ползушку перемещают вдоль стола и следят за отклонением стрелки индикатора, которое не должно превышать значений (числитель дроби), указанных в табл. 7.1. Значение этой погрешности необходимо учитывать при ориентации приспособлений по среднему пазу.

3. Контроль отклонения от параллельности среднего паза стола траектории его продольного перемещения. Проверку выполняют в следующей последовательности. Салазки и консоль станка закрепляют в среднем положении. В паз стола 1 (рис. 7.5, в) вводят упоры 2 и поперечную линейку 3. На неподвижной части станка в поперечной плоскости, проходящей через ось шпинделя, укрепляют измерительный прибор 4 с индикатором, который устанавливают в нулевое положение. При этом ножка индикатора должна касаться поверхности линейки и быть ей перпендикулярна. Затем стол с линейкой вручную перемещают в продольном направлении. Разность показаний индикатора на всей длине перемещения не должна превышать значений (знаменатель дроби), указанных в табл. 7.2.

Проверку выполняют в следующей последовательности. Салазки и консоль станка закрепляют в среднем положении. В паз стола 1 (рис. 7.5, в) вводят упоры 2 и поперечную линейку 3. На неподвижной части станка в поперечной плоскости, проходящей через ось шпинделя, укрепляют измерительный прибор 4 с индикатором, который устанавливают в нулевое положение. При этом ножка индикатора должна касаться поверхности линейки и быть ей перпендикулярна. Затем стол с линейкой вручную перемещают в продольном направлении. Разность показаний индикатора на всей длине перемещения не должна превышать значений (знаменатель дроби), указанных в табл. 7.2.

Рис. 7.5. Схемы проверки узлов фрезерных станков

4. Контроль отклонения от параллельности рабочей поверхности стола (см. рис. 7.5, г) траектории его продольного и поперечного перемещения. Проверку выполняют в следующей последовательности. Поверочную линейку 2 устанавливают на упоры, а индикатор 3 закрепляют на оправке, установленной в коническое отверстие шпинделя. Затем стол 1 вручную перемещают в продольном (или поперечном) направлении и фиксируют отклонения регистрирующей стрелки индикатора, которые не должны превышать значений, приведенных в табл. 7.3.

Поверочную линейку 2 устанавливают на упоры, а индикатор 3 закрепляют на оправке, установленной в коническое отверстие шпинделя. Затем стол 1 вручную перемещают в продольном (или поперечном) направлении и фиксируют отклонения регистрирующей стрелки индикатора, которые не должны превышать значений, приведенных в табл. 7.3.

5. Контроль отклонения от перпендикулярности рабочей поверхности стола траектории его вертикального перемещения в продольной и поперечной плоскостях. Проверку выполняют в следующей последовательности. Стол станка и салазки закрепляют в среднем положении. На рабочей поверхности стола (рис. 7.5, д) устанавливают поверочный прямоугольник 2, который ориентируют в плоскости, проходящей через середину стола. На неподвижной части станка закрепляют индикаторный прибор 5, измерительный наконечник которого должен касаться поверхности прямоугольника и быть ей перпендикулярным. Стрелку индикатора устанавливают в нулевое положение и вручную поднимают стол в вертикальном направлении. Изменения показаний индикатора при смене направления движения (подъем или опускание) не учитывают.

Изменения показаний индикатора при смене направления движения (подъем или опускание) не учитывают.

Величина отклонения будет равна наибольшей алгебраической разности показаний измерительного прибора на всей длине перемещения. Она не должна превышать 20 или 12 мкм для станков классов точности соответственно Н и П при длине перемещения стола до 250 мм. Если длина перемещения превышает 250 мм, то величина допуска возрастает в 1,2 раза.

6. Контроль отклонения от перпендикулярности рабочей поверхности стола к геометрической оси вращения шпинделя в продольной и поперечной плоскостях. Проверку выполняют в следующей последовательности. Стол, салазки и консоль закрепляют в среднем положении. На рабочей поверхности стола 1 (см. рис. 7.5, е) размещают мерные прокладки 2, а в коническом отверстии шпинделя – оправку с измерительным прибором 3. Измерения выполняют при верхнем положении гильзы; перед испытанием шпиндельную гильзу зажимают. Затем рукояткой изменения частоты вращения шпинделя устанавливают нейтральное положение и, поворачивая оправку, фиксируют отклонение стрелки индикатора. Полученное отклонение равно наибольшей алгебраической разности показаний индикатора последовательно в каждой из плоскостей. Для станков с шириной стола более 150 мм допуск на данный параметр равен 25 мкм, станок класса Н и 16 мкм, станок класса П.

Затем рукояткой изменения частоты вращения шпинделя устанавливают нейтральное положение и, поворачивая оправку, фиксируют отклонение стрелки индикатора. Полученное отклонение равно наибольшей алгебраической разности показаний индикатора последовательно в каждой из плоскостей. Для станков с шириной стола более 150 мм допуск на данный параметр равен 25 мкм, станок класса Н и 16 мкм, станок класса П.

7. Контроль радиального биения конического отверстия шпинделя. В коническое отверстие шпинделя устанавливают контрольную оправку 1 (рис. 7.5, ж), а на столе станка – стойку с индикатором 2. Радиальное биение проверяют в двух сечениях а и б. Первое сечение расположено в непосредственной близости от шпинделя, а второе – на расстоянии, указанном в табл. 7.4. Поворачивая вручную шпиндель, фиксируют отклонение стрелки индикатора. Радиальное биение будет равно наибольшей алгебраической разности показаний индикатора за один оборот шпинделя. При этом радиальное биение конического отверстия шпинделя не должно превышать значений, указанных в табл. 7.4.

При этом радиальное биение конического отверстия шпинделя не должно превышать значений, указанных в табл. 7.4.

Как определяется точность обработки с ЧПУ? – CNC Milling China Factory

Пользователь ожидает, что станок будет производить геометрически и размерно определенные заготовки. Ошибки станка вызывают отклонения от намеченных размеров и геометрии. В результате потребовались тесты и тесты на качества и настройки станков, которые могут их обнаружить. Эти проверки проводятся на каждом новом станке.

Стандарты и правила определяют и предлагают, как эти тесты должны выполняться и оцениваться. Когда дело доходит до проверки свойств машин, речь идет не только о том, как их измерить; это также о знании того, как оценивать и использовать данные.

Требуется ли механическое вмешательство в машину или достаточно программной компенсации? Давайте рассмотрим это подробно.

Что такое точность обработки с ЧПУ?

Пользователь ожидает, что станок будет производить заготовки с определенными геометрическими и размерными размерами. Ошибки станка вызывают отклонения от намеченных размеров и геометрии. В результате для обнаружения этих неточностей потребовались испытания и испытания качества и параметров станка. Итак, что такое Точность?

Ошибки станка вызывают отклонения от намеченных размеров и геометрии. В результате для обнаружения этих неточностей потребовались испытания и испытания качества и параметров станка. Итак, что такое Точность?

Точность станка с ЧПУ — это относится к способности станка изготавливать детали в соответствии с требуемыми размерами и геометрическими допусками. Другими словами, точность — это разница между реальным измерением и измерением, сделанным вашей системой. Точность измерения считается высокой, когда разница между ними невероятно мала. Степень соответствия – это другое название. Рассмотрим следующую иллюстрацию, чтобы лучше понять. Если инструменты предназначены для этого, инструмент точно отрежет металлический кусок длиной 30 мм. Если оборудование такое точное, как заявляет поставщик услуг, оно будет достигать 30 мм без каких-либо ошибок.

Теперь мы надеемся, что вы получили четкое представление о точности.

Точность обработки с ЧПУ является наиболее важным аспектом, влияющим на качество образца. Это напрямую влияет на срок службы и производительность машины. Стандарты и правила определяют и предлагают, как эти тесты должны выполняться и оцениваться. При тестировании свойств машин важно понимать не только то, как измерять машины (какое оборудование использовать, какие методы и процедуры применять), но и как интерпретировать и использовать результаты в будущем.

Это напрямую влияет на срок службы и производительность машины. Стандарты и правила определяют и предлагают, как эти тесты должны выполняться и оцениваться. При тестировании свойств машин важно понимать не только то, как измерять машины (какое оборудование использовать, какие методы и процедуры применять), но и как интерпретировать и использовать результаты в будущем.

Теперь вы поняли, что такое точность и насколько она важна для качества продукции? Давайте продолжим, чтобы изучить больше деталей.

Диагностика машин представляет собой набор навыков, которыми должен обладать инспектор в дополнение к знанию метода измерения.

- Первый разбирается в измерительном оборудовании и управлении им, что включает в себя контроль его качества и точности, а также обеспечение его регулярной калибровки (при необходимости).

- Следующим шагом является понимание того, как использовать эти устройства (процедуры), а также какие стандарты и правила применяются к измеряемой величине, устройству и самому прибору.

- Однако знание измерительной машины также необходимо; без него мы не сможем правильно провести диагностику или порекомендовать подходящие решения для повышения точности машины.

Типы ЧПУ Точность

Вы можете визуализировать многочисленные качества станка, когда слышите слово «точность станка». Понимание точности станков с ЧПУ отличается от понимания конструкторов и метрологов. Точность в метрологии относится к тому, насколько близко результат измерения соответствует фактической величине. Мы можем говорить о разных видах точности в области станков, и точность определения просто качественная (малая, средняя, высокая). Геометрическая точность, рабочая точность и производственная точность являются тремя основными типами точности. Каждая точность имеет свой собственный набор причин.

Другие типы точности, такие как точность позиционирования, точность интерполяции, объемная точность и тепловое расширение, добавляются к этим трем основным точностям станков с ЧПУ.

Точность геометрии

Под геометрической точностью понимается геометрическая структура станка , которую можно использовать для оценки качества функциональных деталей, определяющих точность его работы. Он также описывает качество сборки машины без нагрузки и качество производства. Испытания проводят на станках без нагрузки или в условиях чистовой обработки.

Стандарт Č SN ISO 230-1 определяет геометрическую точность осей, а также их измерение и оценку. В этом разделе рассматриваются только тесты точности. Он не распространяется на функциональные испытания станка (вибрации, толчкообразные движения компонентов и т. д.) или измерение характеристических параметров (обороты, подачи), так как эти испытания должны быть завершены до испытаний на точность.

Геометрические тесты проверяют размеры, формы и расположение компонентов, а также их относительное выравнивание. Включены все действия, влияющие на деталь машины, такие как плоскостность, выравнивание, пересечение осей, параллельность, прямоугольность прямых линий или плоских поверхностей. Они касаются только размеров, форм, местоположений и относительных движений, которые могут повлиять на точность машины.

Они касаются только размеров, форм, местоположений и относительных движений, которые могут повлиять на точность машины.

Имеется шесть геометрических ошибок в линейных (ЧСН ИСО 230 – 1) и круговых (ЧСН ИСО 230 – 7) осях, согласно стандарту: три поступательных ошибки – ошибка позиционирования, ошибка горизонтальной и вертикальной прямолинейности и три угловых ошибки. В типичном трехосевом станке с ЧПУ обнаруживаются три ошибки перемещения и три угловые ошибки. Ошибки относительной прямоугольности линейной оси усиливают эти неточности. Все эти ошибки могут негативно сказаться на общей точности позиционирования станка, а также на точности изготовленных деталей. Когда реальное местоположение отличается от положения, отображаемого на блоке управления станком, возникают ошибки. С динамическими эффектами, возникающими из-за интерполяции осей, ошибки возрастают.

A трехосная кинематическая модель дает 21 параметр ошибки: 18 ошибок поступательных осей и три ошибки прямоугольности между ними. На следующем рисунке показаны эти ошибки, включая ошибки шпинделя, для трехосевого вертикально-фрезерного станка. W (Заготовка)-X-Y-Z-T — кинематическая цепь трехосного станка, показанная ниже.

На следующем рисунке показаны эти ошибки, включая ошибки шпинделя, для трехосевого вертикально-фрезерного станка. W (Заготовка)-X-Y-Z-T — кинематическая цепь трехосного станка, показанная ниже.

Геометрические ошибки трехосного фрезерного станка

Прогиб (изогнутый компонент) или смещение направляющих станка можно обнаружить с помощью измерения прямолинейности. Износ, авария или плохой фундамент машины могут привести к падению оси или всей машины.

Точность позиционирования

Этот параметр представляет точность и повторяемость размещения в линейных осях и осях вращения с числовым программным управлением. ISO 230-2/6 (код испытаний ISO 230-2) — это международный стандарт для станков — определение точности и повторяемости осей с числовым программным управлением. Код испытаний ISO 230-6 для станков определяет, как определить точность и согласованность осей с числовым программным управлением. Но также часто используется директива VDI/DGQ 3441..jpg)

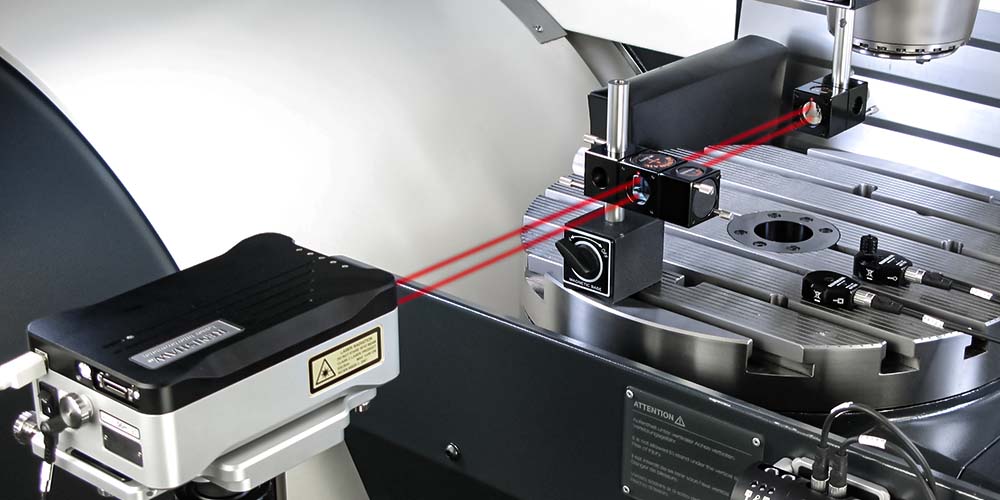

Наиболее распространенным типом измерений, проводимых с помощью лазерного интерферометра, является точность позиционирования (рисунок ниже). Сравнивая положение, отображаемое на машине, с фактическим положением, измеренным лазерной системой, лазерная система определяет точность и надежность линейного позиционирования.

Измерение точности позиционирования

Лазерный трекер представляет собой более совершенную технологию измерения точности размещения машины, поскольку он обеспечивает мгновенное изучение отклонений по осям x, y и z. Для уже собранного и активированного станка можно одновременно проверить геометрическую точность станка и точность размещения (рисунок ниже). Как следствие, неточности, указанные выше, обычно объединяются в одну категорию.

Измерение геометрической точности и точности позиционирования с помощью лазерного трекера

Точность интерполяции

Теоретически, если бы станки с ЧПУ были точными на 100 %, круговой путь станка точно соответствовал бы запланированному круговому пути. На практике любой из дефектов (ошибка измерения, прямолинейность, зазор, ошибка разворота и т. д.) приведет к отклонению радиуса окружности от проектной окружности. Мы можем получить шкалу точности станка, если сумеем правильно измерить реальный круговой путь и сравнить его с проектным (номиналом) путем.

На практике любой из дефектов (ошибка измерения, прямолинейность, зазор, ошибка разворота и т. д.) приведет к отклонению радиуса окружности от проектной окружности. Мы можем получить шкалу точности станка, если сумеем правильно измерить реальный круговой путь и сравнить его с проектным (номиналом) путем.

Измерение и оценка точности круговой интерполяции регламентируются стандартом Č SN ISO 230-4 . Целью теста является предоставление метода оценки свойств формообразующей способности станков с числовым программным управлением.

На эти неточности влияют геометрические погрешности и динамическое поведение станка при используемой подаче. Если диаметр и подача одинаковы как для механической обработки, так и для интерполяционного тестирования результаты очевидны на обработанных деталях в идеальных условиях обработки.

Объемная точность

Измерение объемной точности и последующая юстировка являются передовой и чрезвычайно прогрессивной процедурой. Эти расширенные компенсации предназначены для уменьшения отклонения центральной точки инструмента ( TCP ) в любом месте измеряемой рабочей зоны станка. Сумма частичных отклонений по разным осям представляет собой объемное отклонение TCP.

Эти расширенные компенсации предназначены для уменьшения отклонения центральной точки инструмента ( TCP ) в любом месте измеряемой рабочей зоны станка. Сумма частичных отклонений по разным осям представляет собой объемное отклонение TCP.

Векторная карта отклонений ошибок в рабочей области представляет собой объемную точность станков. Концепция объемная точность для трехосного центра определяется в ISO 230-1 как максимальный диапазон относительных отклонений между фактическим и идеальным положением в направлениях X, Y и Z. А также максимальный диапазон отклонений ориентации по направлениям осей А, В и С при движениях по осям X, Y и Z в заданном объеме. Где отклонения – это относительные отклонения между инструментом и заготовкой на станке для заданного выравнивания заготовки.

Измерительный прибор LaserTRACER (рисунок ниже) в основном используется для определения объемной точности и ее компенсации. Принцип измерения LaserTRACER основан на измерении длин лучей (длины волн гелий-неонового лазера, 632,8 нм) и использовании метода последовательной мультилатерации для расчета измеренной точки в рабочей области.

Этот метод требует постепенного измерения во многих точках машины (рекомендуется не менее четырех положений LaserTRACER). Метод описан как аналогия системы GPS.

Измерение объемной точности с помощью лазерного трассировщика

Рабочая точность

Это свойство станка, которое описывает качество и производительность будущей заготовки. Изготовление тестовой заготовки или последовательности тестовых заготовок демонстрирует точность работы. Относительная точность траектории инструмента влияет на рабочая точность .

Производственная точность

Производственная точность относится к точности производственного процесса, измеренной на заготовке. На геометрическую точность, точность позиционирования и точность работы влияют ошибки оператора станка (неправильно отрегулированный инструмент, недостаточно закрепленная заготовка), а также изменения окружающих условий. Изменения размеров тестовых заготовок во время производственного процесса напрямую влияют на точность производства.

Факторы, влияющие на точность обработки с ЧПУ

На работу станка с ЧПУ влияет множество факторов. Это позволяет нам понять не только влияние окружающей среды, в которой он находится, но и влияние оператора на машину и его воздействие на окружающую среду. Эти факторы влияют на характеристики, которые нужны всем пользователям станков, такие как стабильность работы, воспроизводимая точность обработки и безотказная работа. Станки должны оцениваться в полной, иерархической и структурированной форме. На станок влияет Окружающая среда мастерской , где он установлен: вибрации, загрязнения и тепло.

Три ключевых фактора, влияющих на станок и производственный процесс, производят заготовку разница в размерах :

- влияние температуры

- статическая жесткость системы станок-заготовка;

- Динамическая податливость системы станок-заготовка

В процессе работы и в спящем режиме каждый станок с ЧПУ подвергается температурным воздействиям, как равномерным, так и неравномерным. В результате этого температурного воздействия возникают температурные деформации, приводящие к изменению положения заготовки относительно инструмента и, следовательно, к неточностям.

В результате этого температурного воздействия возникают температурные деформации, приводящие к изменению положения заготовки относительно инструмента и, следовательно, к неточностям.

Наша цель состоит в том, чтобы, несмотря на термически стабилизированное состояние машины. Колебания температуры и их проявления термической деформации влияют на расположение инструмента относительно заготовки и точность обработки как можно меньше за счет:

- выбора конструкции станка, которая является термосимметричной;

- Повышение КПД всех узлов и элементов, что приводит к снижению тепловых потерь;

- эффективное расположение источников тепла, чтобы они не мешали конструкции машины;

- рассеивание тепла за счет охлаждения, удаления стружки или размеров поверхности для эффективного отвода тепла;

- настройка параметров машины;

- проверка воздушного потока и температуры или защита от внешнего теплоизлучения

Возможная Основная ошибка точности обработки на станках с ЧПУ

Степень соответствия фактических геометрических параметров (размеров, формы и расположения) обрабатываемых деталей и идеальные геометрические параметры называются точностью обработки. Хотя ошибки при обработке неизбежны, они должны находиться в допустимом диапазоне. Овладейте основным правилом его изменения посредством анализа ошибок. Таким образом, вы можете предпринять соответствующие шаги для устранения ошибок обработки и повышения точности обработки.

Хотя ошибки при обработке неизбежны, они должны находиться в допустимом диапазоне. Овладейте основным правилом его изменения посредством анализа ошибок. Таким образом, вы можете предпринять соответствующие шаги для устранения ошибок обработки и повышения точности обработки.

Затем будут ошибки и пояснения к ним, примерно такие:

- Ошибка вращения шпинделя

- Ошибка внутреннего напряжения

- Ошибка измерения

- Ошибка с направляющей.

- Ошибка в цепи передачи.

- Геометрическая ошибка инструмента.

- Ошибка позиционирования.

- Ошибки из-за силы и деформации системы обработки.

- Ошибки из-за термической деформации технологической системы.

Пути повышения точности станка с ЧПУ

Повышение точности станка жизненно важно для повышения точности обрабатываемых деталей. Но почему большая часть точности обработки с ЧПУ ниже стандартного уровня и как ее можно улучшить? Итак, геометрическая неточность конструкции корпуса, люфты, искажения из-за перепадов температуры, влажности, ошибка сервоуправления и ошибка движения оси вращения шпинделя – все это способствует точности станка.

Кроме того, многие станки с числовым программным управлением работают с точностью ниже заявленной производителем точности и не работают в пределах предписанной точности. Это связано с тем, что точность инструмента станка сильно различается в зависимости от настройки, среды и предыдущего использования. Статические нагрузки, нагрузки при механической обработке и тепло, выделяемое предыдущей обработкой, — все это часть истории эксплуатации. В результате станки с ЧПУ, требующие высокоточной обработки, должны регулярно калиброваться.

Преимущества повышения точности

Таким образом, после повышения точности обработки с ЧПУ стоит знать, каковы его преимущества? Хорошо, метод повышения точности может дать многочисленные существенные преимущества . Например; более высокая точность измерения и обработки, рабочая нагрузка и время настройки компьютеризированной системы управления техническим обслуживанием (КИМ), а также затраты на доработку могут быть сведены к минимуму.

Обновление оборудования для повышения точности дает вам несколько преимуществ. Преимущества, которые привнесут изменения в вашу работу, будут различаться в зависимости от вашей текущей рабочей нагрузки и обновлений, которые вы делаете для своего существующего оборудования. Поскольку технологии и спрос подталкивают к более точным продуктам механической обработки, модернизация сегодня поможет вашей организации не отставать.

Экономия времени на ваших проектах — одна из основных причин повышения точности позиционирования станков с ЧПУ. Более точная резка избавляет вашу компанию от необходимости переделывать работу. Ну, это улучшает качество вашей работы?

Конечно, Кроме того, автоматизация нескольких компонентов обработки, таких как размещение инструмента, минимизирует время, необходимое для каждого процесса. Более эффективные процессы сократят время ожидания завершенного проекта. если вы используете детали, созданные механической обработкой.

При контроле изменчивости продукта измерение точности обрабатываемых деталей занимает меньше времени. Изменчивость может повлиять на начальную точность детали и способность производить точные репродукции. Изменение вашего оборудования для устранения этих переменных может гарантировать точность и согласованность ваших результатов. Кроме того, вам не нужно измерять каждый завершенный компонент.

Изменчивость может повлиять на начальную точность детали и способность производить точные репродукции. Изменение вашего оборудования для устранения этих переменных может гарантировать точность и согласованность ваших результатов. Кроме того, вам не нужно измерять каждый завершенный компонент.

Как проверить точность станка с ЧПУ

Основная цель — подробно показать весь процесс, от измерения составляющих ошибки до проверки различных видов точности после компенсации ошибки. Также предлагается обобщенная кинематическая модель для многоосевых станков, описывающая объемную погрешность. Модель кинематической ошибки в исследовании состоит из 21 ошибка компонентов . Мы протестировали компоненты ошибок несколько раз, чтобы показать влияние тепловых искажений и истории эксплуатации на компоненты ошибок. Основные этапы этого исследования следующие:

1. Моделирование объемной ошибки.

2. Экспериментальная процедура измерения погрешности

3. Метод компенсации положения и траектории инструмента.

Метод компенсации положения и траектории инструмента.

4. Способ проверки.

Таким же образом можно полностью определить состояние станка, а программная компенсация ошибок может повысить его точность. Когда станок используется в качестве координатно-измерительной машины, метод точечной компенсации может использоваться для изменения номинальной траектории инструмента и выполнения проверки на станке. Вертикальный 3-осевой станок с ЧПУ с лазерным интерферометром и методологией с шариковым стержнем использовался для демонстрации точности метода калибровки ошибки во время исследования.

Измерение для расчета точности станка с ЧПУ

Точность фрезерного станка с ЧПУ определяется тем, насколько хорошо он может следовать заданным шаблонам. Общая точность фрезерованного изделия определяется тремя отдельными методами измерения: точностью позиционирования, точностью или повторяемостью и допуском. Что такое точность позиции? Это разница между требуемым расстоянием между точками на детали и фактически измеренным расстоянием между этими точками после фрезерования. Точность прокатного стана определяется путем проведения нескольких измерений и определения среднего статистического отклонения в цехе механической обработки с ЧПУ.

Точность прокатного стана определяется путем проведения нескольких измерений и определения среднего статистического отклонения в цехе механической обработки с ЧПУ.

Точность позиционирования можно измерить экспериментальным методом.

Измерение компонентов погрешности

За исключением крена, который оценивается с помощью электронного уровня, 19 компонентов погрешности измеряются с помощью лазерного интерферометра. На рисунке ниже показана экспериментальная установка для измерения погрешностей линейности и прямоугольности на фрезерном станке с ЧПУ Bridgeport с лазерным интерферометром. При трех разных комнатных температурах измерение повторяли три раза для каждого из 21 компонента ошибки. Перед измерением составляющих ошибки необходимо выполнить следующие процедуры.

Ошибка положения измерения станка с ЧПУ Bridgeport

Определите размеры измерения, количество точек в пространстве измерения, схему перемещения (линейный цикл, квазипилигримный цикл и т. д.) и количество повторений на станке .

д.) и количество повторений на станке .

Подождите, пока станок прогреется. Дайте шпинделю вращаться с обычной скоростью в течение нескольких часов, пока стол и инструмент перемещаются по всему измерительному пространству.

Термопары используются для контроля температуры важнейших элементов станков. Необходимо проверить температуру шпинделя, двигателей каждой оси, ходового винта x, y, стола и гидравлического масла.

В приведенной ниже таблице показан 21 компонент погрешности, измеренный лазерным интерферометром по трем осям, а также электронный уровень для измерения погрешности крена. Значения компонентов ошибки для любой заданной точки можно определить путем линейной интерполяции значений компонентов ошибки двух ранее измеренных точек.

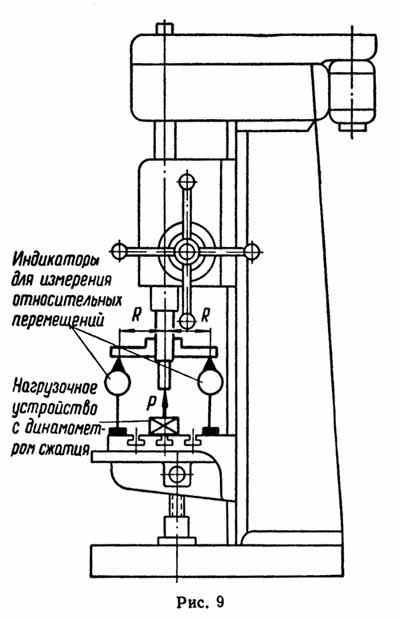

Колебания температуры могут сильно повлиять на компоненты ошибки станка. В результате мы должны определить тенденцию изменения составляющей ошибки в зависимости от изменения температуры. Мы измерили компоненты машинной ошибки в двунаправленных позициях в августе и ноябре, соответственно, чтобы определить эффект люфта. На рис. 9 показана точность позиционирования по оси X, которая была наиболее важной из 21 составляющей ошибки. Огромные изменения в данных об ошибках можно увидеть на рисунке . Это может быть связано с тем, что такие элементы, как шарико-винтовые пары и направляющие, сжимаются и расширяются в ответ на изменения температуры окружающей среды.

На рис. 9 показана точность позиционирования по оси X, которая была наиболее важной из 21 составляющей ошибки. Огромные изменения в данных об ошибках можно увидеть на рисунке . Это может быть связано с тем, что такие элементы, как шарико-винтовые пары и направляющие, сжимаются и расширяются в ответ на изменения температуры окружающей среды.

Проверка точности позиционирования

Мы использовали метод шаровой штанги, который обычно используется для оценки динамических свойств станков с ЧПУ, для измерения точности позиционирования для каждой точки в трехмерном пространстве. С помощью этого подхода измеряется расстояние между центрами неподвижного и движущегося шаров. Испытания с системой шариковых стержней RENISHAV,/I и расположение измерительных станций показаны на следующем рисунке. Номинальный угол наклона шарового стержня при трехмерном измерении длины составлял 45 градусов от горизонтальной плоскости. Чтобы устранить эффект люфта, данные о стержне со сферическим стержнем были собраны путем усреднения данных, полученных при перемещении вперед и назад для точек измерения вдоль пути стержня с шариком.

Измеренные точки и конфигурации

Точность

Точность используется для получения одинаковых результатов после каждого измерения. Близость измерения к истинному или приемлемому значению называется точностью. Точность относится к тому, насколько идентичные измерения одного и того же объекта получены. Точность отличается от точности.

Допуск

Допустимое механическое отклонение компонента от допустимого значения обработки с ЧПУ можно определить по допуску. Это еще один способ проверить требуемую точность продукта.

Заключение

Итак, как мы можем определить точность?

Требуется большой опыт и знания не только для того, чтобы измерить точность машин (какое оборудование использовать, какой метод и процедуру использовать), но и для того, чтобы интерпретировать и использовать результаты в будущем. Стандарты и правила определяют и предлагают, как эти тесты должны выполняться и оцениваться. При тестировании свойств машины также важно понимать все основы. Существуют различные типы точности обработки с ЧПУ, которые можно оценить для точного измерения. Есть некоторые факторы, такие как окружающая среда в мастерской, примеси и тепло, которые влияют на точность. Их также важно учитывать при расчете точности обработки ЧПУ.

Существуют различные типы точности обработки с ЧПУ, которые можно оценить для точного измерения. Есть некоторые факторы, такие как окружающая среда в мастерской, примеси и тепло, которые влияют на точность. Их также важно учитывать при расчете точности обработки ЧПУ.

Мы надеемся, что прочтения этого поста будет достаточно, чтобы получить все, что вам нужно о точности обработки с ЧПУ.

Обработка с ЧПУ | Проверка точности ЧПУ | Практик-механик

манекен для краш-тестов

Горячекатаный

- #1

Как мне проверить точность и воспроизводимость фрезерного станка с ЧПУ Tree 325? У меня есть базовые датчики, но у меня нет доступа к КИМ. Спасибо.

Спасибо.

Контргайка

Нержавеющая сталь

- #2

Попросите кого-нибудь выйти и провести тест с шаровой штангой. Это похоже на телескопический датчик, который чрезвычайно точен. Один конец крепится болтами к столу, а другой конец крепится к держателю инструмента в шпинделе. Техник запускает простые программы с ноутбука и предоставит вам всю необходимую информацию о местоположении, воспроизводимости и т. д. Я давно этим не занимался, и это стоило 700–1000 долларов, но оно того стоит. Технический специалист также сможет сообщить вам, что на машине может вызывать определенные неточности, если они будут обнаружены.

МайкДжейБи

Алюминий

- #3

I второе испытание на мяче; наш техник смог проверить и отрегулировать нашу машину в соответствии со спецификациями производителя, используя Ball Bar. Вы получаете распечатку со всеми цифрами и схемами. Он даже сделал распечатку «до и после», чтобы вы могли увидеть улучшения.

Как сказал контргайка, это немного дороговато, но я считаю, что оно стоит каждой копейки.

С уважением,

Майк.

манекен для краш-тестов

Горячекатаный

- #4

Похоже на то, что нужно сделать, но этого не произойдет. Я дизайнер, машинист, изготовитель, сварщик, ремонтник на небольшом производственном предприятии. Я проектирую, изготавливаю и обслуживаю машины, которые мы используем для изготовления и тестирования нашего конечного продукта. Большая часть моей работы — R&D. Сейчас бюджет близок к нулю. Мне нужен дешевый и простой способ подтвердить точность машин.

РДТ

Титан

- #5

Если у вас есть доступ к калибровочным блокам, или блокам 1-2-3, или какому-либо известному стандарту, сложите их вместе и измерьте их с помощью контрольного индикатора в шпинделе, а блоки зажмите в тисках или прикрепите к столу . Это даст вам только линейную ошибку, но это только начало, и вы можете сделать это самостоятельно. Для кругового движения отшлифуйте круг и измерьте результаты. Не так хорошо, как тест с мячом. Трудно давать советы, не зная, что у вас есть в наличии. РДТ

Это даст вам только линейную ошибку, но это только начало, и вы можете сделать это самостоятельно. Для кругового движения отшлифуйте круг и измерьте результаты. Не так хорошо, как тест с мячом. Трудно давать советы, не зная, что у вас есть в наличии. РДТ

Майк RzMachine

Чугун

- #6

Вы можете проверить точность каждой оси по отдельности с помощью контрольного индикатора и мерных блоков. установите десятый индикатор в/рядом со шпинделем. ноль индикатора на параллели, прикрученной болтами, приближающейся с определенного направления. затем положить стопку мерных колодок против параллели, обнулить индикатор на конце мерных колодок (приближение с того же направления) и сравнить высоту стопки мер с заявленным положением на контроле. можно подойти с другой стороны, чтобы определить люфт. это, вероятно, не такой точный тест, как шариковая полоса, но он может сказать вам, если что-то сильно не так.

можно подойти с другой стороны, чтобы определить люфт. это, вероятно, не такой точный тест, как шариковая полоса, но он может сказать вам, если что-то сильно не так.

Майк

Металлорез

Титан

- #7

Если у вас есть набор калибровочных блоков, вы можете сложить их в кучу, а затем отогнуть один, который немного торчит, чтобы поймать десятый индикатор. Укажите пучок параллельно оси и забейте индикатором до конца, а затем поднимите индикатор и двигайтесь вниз к тому, который торчит вверх. Вы знаете, какой они длины, как она соотносится с машиной? Сделайте это для всех осей.

Примечание: после того, как вы наткнетесь на выступающий вверх, заметьте расстояние. Затем поднимите его над последним блоком и продолжайте движение примерно на 0,5 дюйма, затем медленно вернитесь на отмеченное расстояние, затем медленно опустите индикатор и проверьте наличие люфта.

Надеюсь, вы поняли эту картину… *s

Вы можете сделать это и с длинным стандартом микрофона

С уважением,

Stan-

Дэн из Окленда

Титан

- #8

Вероятно, самый простой способ, на мой взгляд, проверить общее состояние станка, кроме точности, — это фрезеровать круглое отверстие диаметром около 4 дюймов — выполнить очень легкий чистовой проход острой или новой концевой фрезой, а затем переместить станок на центр отверстия и иметь на нем индикатор десятых Это даст вам очень хорошее представление (без каламбура) в отношении натяжения клинка, компенсации люфта и т. д. Посмотрите на точки пересечения четырех квадрантов и общую округлость отверстия. Для базовой точности оси хорошо подходят описанные выше проверки концевыми мерами.0003

д. Посмотрите на точки пересечения четырех квадрантов и общую округлость отверстия. Для базовой точности оси хорошо подходят описанные выше проверки концевыми мерами.0003

МайкДжейБи

Алюминий

- #9

Вы просто хотите измерить погрешность вашего станка и компенсировать ее или хотите проанализировать неточности и исправить их?

Почему бы просто не отшлифовать несколько одинаковых деталей и не измерить их? Это даст вам ошибку по всем трем осям, которую вы затем сможете компенсировать. Что касается повторяемости, вам придется статистически взглянуть на ваши измерения, чтобы получить некоторое представление. Это подходит только для простых деталей, если у вас нет доступа к КИМ.

Это подходит только для простых деталей, если у вас нет доступа к КИМ.

Если вы хотите исправить ошибки на самой машине, лучше всего использовать Ball Bar. Хороший техник может посмотреть на результаты и либо исправить их регулировками, либо даже предложить ремонтные работы.

С уважением,

Майк.

mwarren1999

Чугун

- #10

Майк RzMachine сказал:

Вы можете проверить точность каждой оси по отдельности с помощью тестового индикатора и измерительных блоков.

установите десятый индикатор в/рядом со шпинделем. ноль индикатора на параллели, прикрученной болтами, приближающейся с определенного направления. затем положить стопку мерных колодок против параллели, обнулить индикатор на конце мерных колодок (приближение с того же направления) и сравнить высоту стопки мер с заявленным положением на контроле. можно подойти с другой стороны, чтобы определить люфт. это, вероятно, не такой точный тест, как шариковая полоса, но он может сказать вам, если что-то сильно не так.

Майк

Нажмите, чтобы развернуть…

Выше приведен простой тест, который мы проводим время от времени.

Убедитесь, что машина прогрета, иначе вы можете увидеть 30-50 микрон движения, если машина новее.

Этот вид диагностики используется в основном при малом ремонте;

Этот вид диагностики используется в основном при малом ремонте;

установите десятый индикатор в/рядом со шпинделем. ноль индикатора на параллели, прикрученной болтами, приближающейся с определенного направления. затем положить стопку мерных колодок против параллели, обнулить индикатор на конце мерных колодок (приближение с того же направления) и сравнить высоту стопки мер с заявленным положением на контроле. можно подойти с другой стороны, чтобы определить люфт. это, вероятно, не такой точный тест, как шариковая полоса, но он может сказать вам, если что-то сильно не так.

установите десятый индикатор в/рядом со шпинделем. ноль индикатора на параллели, прикрученной болтами, приближающейся с определенного направления. затем положить стопку мерных колодок против параллели, обнулить индикатор на конце мерных колодок (приближение с того же направления) и сравнить высоту стопки мер с заявленным положением на контроле. можно подойти с другой стороны, чтобы определить люфт. это, вероятно, не такой точный тест, как шариковая полоса, но он может сказать вам, если что-то сильно не так.