Проволока сварочная для газовой сварки: Сварочная проволока для газовой сварки

alexxlab | 05.01.1989 | 0 | Разное

Проволока для газовой сварки

Главная » Статьи » Проволока для газовой сварки

Сварочная проволока для газовой сварки

Существует несколько основных способов сварки, каждый из которых использует свои инструменты и материалы. Даже в газовой сварке имеется несколько серьезных ответвлений, как по расходным материалам, так и по используемой технике. Сварочная проволока для газовой сварки может быть представлена в различных вариантах, исходя из того, с какими именно металлами приходится работать. Здесь также есть разница, используется стандартный ручной метод или аргонодуговая сварка. Использование защитного газа обусловлено тем, что на поверхности материала отсутствует какое-либо покрытие, которые бы обеспечило ограждение от негативного воздействия атмосферы. Благодаря большой востребованности, данный материал используется для соединения практически всех типов металла, для чего нужны различные виды сварочной проволоки.

Проволока для газовой сварки

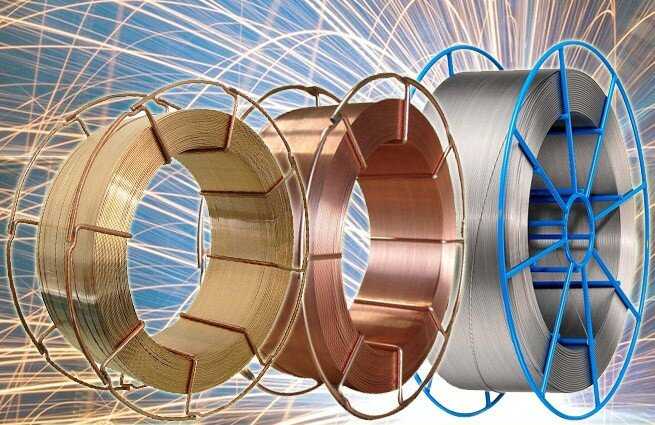

Выпускаются специальные марки для ручной, полуавтоматической и автоматической сварки, а также универсальные разновидности. Поставка производится в кассетах и катушках, в зависимости от объема и толщины материала. Различия происходят и по структуре самих материалов, так как некоторые из них помимо самой проволоки могут еще содержат еще дополнительные вещества, к примеру, флюс или медное покрытие. Но основной характеристикой выбора все равно остается состав основного присадочного материала. Он специально подбирается под задание виды металла и придает ему лучшие характеристики сваривания. Основной массой состава является металл, для которого предназначена данная проволока для газовой сварки. Вся продукция производится по ГОСТ 2246-70.

Поставка производится в кассетах и катушках, в зависимости от объема и толщины материала. Различия происходят и по структуре самих материалов, так как некоторые из них помимо самой проволоки могут еще содержат еще дополнительные вещества, к примеру, флюс или медное покрытие. Но основной характеристикой выбора все равно остается состав основного присадочного материала. Он специально подбирается под задание виды металла и придает ему лучшие характеристики сваривания. Основной массой состава является металл, для которого предназначена данная проволока для газовой сварки. Вся продукция производится по ГОСТ 2246-70.

Разновидности

Присадочная проволока для газовой сварки может различаться по содержанию легирующих элементов. Марки с низким содержанием предназначаются больше для чистых металлов, а не для сплавов. Причем это касается преимущественно материалов, которые обладают хорошими свойствами свариваемости. К примеру, если сварка алюминия будет производиться чистым алюминием, то итоговый результат будет плохого качества.

Проволока для сварки алюминия

Среднелегированная сварочная проволока для газовой сварки является одним их самых распространенных вариантов, так как подходит для наиболее распространенных металлов, которые используются в промышленности. Это материалы средней свариваемости, которые требуют дополнительной защиты, но не обладают критически плохими свойствами.

Среднелегированная сварочная проволока

Высоколегированная проволока для сварки в защитных газах предназначена для самых сложных случаев. Простым примером является сварка нержавейки, для которой нужна не только сильная защита от вешних факторов, но и восполнение выгорающих элементов состава, для чего и требуется высокий уровень легирования.

Высоколегированная сварочная проволока

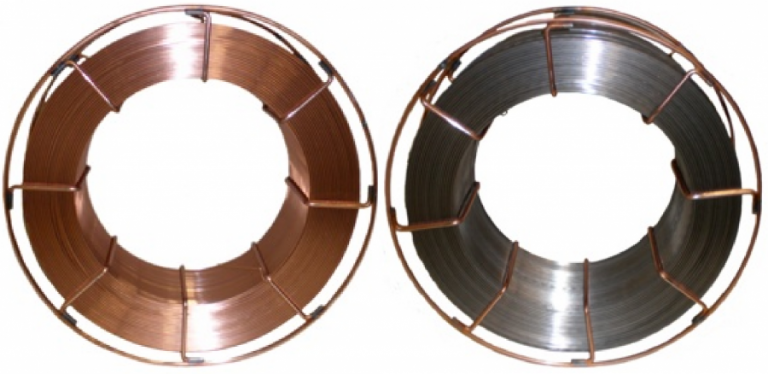

Вне зависимости от своего состава, некоторые марки могут обладать омедненной поверхностью, которая уменьшает контактное сопротивление во время соединения, увеличивает степень взаимодействия и защищает поверхность от повреждений и загрязнений.

Медная сварочная проволока

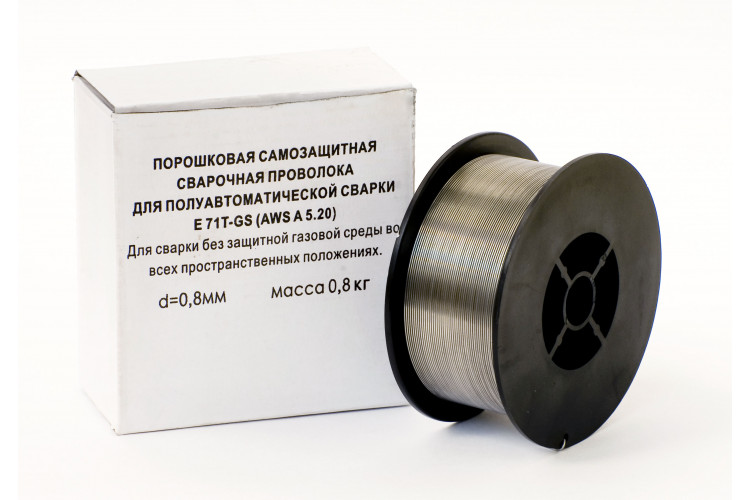

Порошковая проволока сварочная 4 мм для газовой сварки используется преимущественно для автоматических аппаратов. Она содержит в себе необходимые дополнительные вещества, которые повышают качество соединения без контроля человека.

Порошковая проволока сварочная 4 мм

Проволока флюсованная имеет внутри прослойку из флюса, который специально подобран для данного вида сплава. Она имеет более высокую стоимость, чем обыкновенная, но намного удобнее в использовании.

Флюсованная проволока для сварки

Физико-химические свойства

Свойства каждой марки определяются ее составом. Конечное же, из-за большого разнообразия вариантов для каждого вида металла более рационально рассматривать конкретные варианты, но здесь можно отметить общие тенденции. Большое количество легирующих элементов повышает коррозионную стойкость. Металл становится более пластичным и лучше переносит деформации. Многие из них убирают хрупкость, которую привносит углерод, поэтому, его содержание не должно превышать 0,03%. Это также влияет на ударную вязкость шва, благодаря чему соединение становится более крепким и надежным.

Это также влияет на ударную вязкость шва, благодаря чему соединение становится более крепким и надежным.

Присадочная проволока для газосварки

Проволока для наплавки в среде защитных газов способна уменьшать теплопроводность основного металла, чтобы нейтрализовать негативный эффект от длительного температурного воздействия, которое часто приводит к изменению структуры. Одно из главных физических свойств, температура плавления, у каждой марки приближено к тому значению, которое имеет основной металл, но находится оно несколько ниже. Это сделано, чтобы отремонтированное место смогло выдерживать те же нагрузки, что и до ремонта

Технические характеристики популярных марок

Марка | Характеристики |

Св-04Х19Н11М3 | Стойкая к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей, в состав которых входит хром — 19%, никель — 11% и молибдена — 3%. |

Св-06Х19Н9Т | Материал стойкий к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей 19-9. Для сварки требуется защитный газ |

Св-07Х25Н13 | Стойкая к коррозии Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей с содержанием никеля и хрома. Для сварки требуется защитный газ |

Св-08Х20Н9Г7Т | Стойкая к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания аустелитных сталей. Для сварки требуется защитный газ |

Св-10Х16Н25АМ6 | Стойкая к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей. Для сварки требуется защитный газ |

ПП-АНЧ-1 | Применяется без подогрева. |

ПП-АНЧ-2 | Применяется с подогревом до температуры 350 градусов Цельсия. Твердость до 190 НВ. |

ПП-АНЧ-3 | Применяется с подогревом до температуры 600 градусов Цельсия. Твердость до 210 НВ. |

Особенности выбора

Если вам требуется сварочная проволока для ацетиленовой сварки, то в первую очередь нужно обращать внимание на то, каким составом она обладает. Он должен быть максимально близок к основному свариваемому металлу.

«Важно!

Если металл обладает плохими свойствами сваривания, то обязательно наличие не только повышенной газовой защиты, но и легирующих элементов.»

Далее нужно обратить внимание на величину диаметра. Разнообразие размеров составляет от 0,8 до 6 мм с шагом от 0,2 до 1 мм. Толщина проволоки подбирается немного меньшей, чем толщина основного металла, чтобы не перепалить его. Для лучшего расплавления используется флюс, если дело обстоит с тугоплавкими металлами. Стоит отметить, что сварочная проволока для газовой сварки ацетиленом может использоваться и а аргоновой среде. Но та, которая должна использоваться для аргона, может показать более низкие параметры при работе с ацетиленом, так как он обеспечивает не столь высокий уровень защиты.

Стоит отметить, что сварочная проволока для газовой сварки ацетиленом может использоваться и а аргоновой среде. Но та, которая должна использоваться для аргона, может показать более низкие параметры при работе с ацетиленом, так как он обеспечивает не столь высокий уровень защиты.

Производители и популярные марки

- СВ-06Х14;

- Св-18ХМА;

- СВ-8ГА;

- СВ-09Г2С;

- СВ-08ГНМ;

- ESAB;

- Aisi;

- RedBo;

- Искра;

- E71T-1;

- Forte;

- ER70S-6.

svarkaipayka.ru

Проволока для газовой сварки

Проволока для газовой сварки

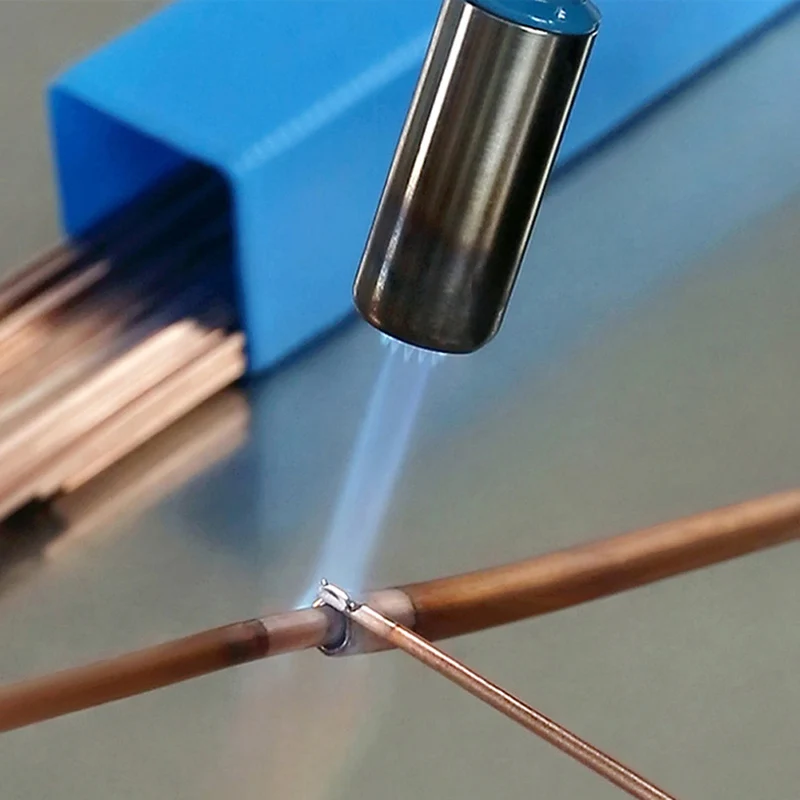

Когда используется проволока для газовой сварки? Как проволока включена в процесс газосварки? Как известно, если это газосварка, то газосварщик работает, используя два газа: горючий газ вместе с кислородом. Они могут поступать в горелку из различных источников: баллоны, газогенератор ацетилена. Когда газы смешиваются – возникает газовое пламя. Температура пламени настолько велика, что позволяет плавить металл. Проволока подается с целью создания надежного шва при сварке.

Проволока подается с целью создания надежного шва при сварке.

Из чего состоит сварочная проволока, каков ее состав? Из ее функции вытекает то, что согласно составу она обязана быть близка к металлу, с которым сварщик работает. Исходя из того, что варят различный металл, проволоку производят различных марок, отличия между которым в химсоставе.

РАЗНЫЕ МАРКИ

Официальный, действующий ГОСТ 2246-70 устанавливает параметры для рассматриваемой продукции. Озвучиваются требования к присутствию химэлементов в проволоке, изготовленной из разной стали. В ГОСТе рассматриваются три вида стали (из стали малым низким содержанием углерода, а также два типа с различной ступенью легирования). Данный Госстандарт создан для рассматриваемой продукции, которая является холоднотянутой.

Сварочные проволоки разных марок отличаются тем, сколько в них содержится добавленных химэлементов. Четко прописанные нормы определяют их процентные доли, которые расписаны подробно.

В стали с высокой степенью легирования, в отличие от остальных указанных двух видов, доля внедренных элементов – выше. Зачем это делается? Чем больше нужных химэлементов, тем выше требуемые от сварного шва свойства.

Зачем это делается? Чем больше нужных химэлементов, тем выше требуемые от сварного шва свойства.

СОДЕРЖАНИЕ ЭЛЕМЕНТОВ

Химэлементы, находящиеся в составе рассматриваемой здесь продукции, такие. От вида стали, из которой делается сварочная проволока, зависит – тот или иной химэлемент может присутствовать или нет, это указывается в нормах ГОСТа.

Какие элементы в любом случае есть во всех трех указанных типах стали? Это – во-первых, кремний, марганец, углерод, затем никель и хром, а также еще сера и фосфор. Есть ли элементы, которые содержатся не во всех? Да, это титан и молибден, их вовсе нет в сталях с низким уровнем углерода, а в остальных двух отмеченных видах стали они есть также не всюду.

Как понять по маркировке, что в проволоке той или иной марки содержится какой-либо из названных элемент? «.Г». или «.С». в маркировке означает, что добавлены марганец и кремний. Если за буквой идет цифра, она указывает, сколько процентов данного элемента добавлено. Если для примера взять марку СВ08Г2С, то расшифровка такая: здесь есть 2% марганца («. Г2».), а также кремний («.С».).

Г2».), а также кремний («.С».).

Буква «.А». может указывать на разные данные, что зависит от того – это марка стали с низким углеродом или иная. Для первой «.А». значит, что металл имеет повышенной чистоту в плане того, сколько в нем содержится таких элементов, как S (сера) и Ph (фосфор) – например, СВ08А/strong>.

РАСКИСЛЕНИЕ

Зачем в сварочную проволоку добавляются элементы? Какая цель легирования? В чем потребность присутствия добавляющихся химэлементов? На каких процессах это основывается?

Обмолвимся о сварных химпроцессах. Что совершается с металлом, над которым идет работа? Окисление. Почему? Потому как кислород воздействует на элементы металла. Содержащиеся в металле элементы соединяются с кислородом, что ухудшает характеристики металла. Что в данном случае имеем? Шов менее прочный, хуже характеристики, ниже стойкость к коррозии, металл раньше и быстрее стареет.

В противовес окислению вызывается процесс раскисления. Какие химэлементы имеют соответствующую функцию при их участии в легировании? Такие, как, например, марганец и кремний, они называются раскислителями. Как происходит химический процесс с их участием? Они сами связываются с кислородом, в результате с их участием возникают соответствующие окислы, на шов окисление отрицательно не влияет. Результат – шов надежный и удовлетворительной прочности.

Как происходит химический процесс с их участием? Они сами связываются с кислородом, в результате с их участием возникают соответствующие окислы, на шов окисление отрицательно не влияет. Результат – шов надежный и удовлетворительной прочности.

КАК ПОДОБРАТЬ?

Упомянутый ГОСТ выдвигает условия для того, как следует внешне выглядеть сварочной проволоке, чтобы быть надлежащего качества. Условия по внешнему виду не зависят от марки, требования определены как общие.

Это нормы по внешней поверхности, она необходима чистой/гладкой, без трещин, без раковин. Насторожить также должно присутствие масла или ржавчины.

Основополагающий параметр, как известно, – диаметр. ГОСТ устанавливает: данный параметр сварочной проволоки выпускается в следующем диапазоне: 0,3-12 (в миллиметрах). Как подбирают данный важный параметр? Сварщик обращает внимание на толщину детали и на то, каким видом сварки он пользуется.

svarkaland.ru

Pereosnastka.ru

Газы, присадочная проволока и флюсы для газовой сварки

Категория:

Материалы для газовой сварки

Газы, присадочная проволока и флюсы для газовой сварки

Кислород. Высокая температура газового пламени достигается сжиганием горючего газа или паров жидкости в кислороде.

Высокая температура газового пламени достигается сжиганием горючего газа или паров жидкости в кислороде.

Кислород в чистом виде при температуре 20 °С и атмосферном давлении представляет собой прозрачный газ без цвета, запаха и вкуса, несколько тяжелее воздуха. Масса 1 м3 кислорода при 20 °С и атмосферном давлении (1 кгс/см2) равна 1,33 кг. Кислород сжижается при нормальном давлении и температуре —182,9 °С. Жидкий кислород прозрачен и имеет голубоватый цвет. Масса 1 л жидкого кислорода равна 1,14 кг; при испарении 1 л кислорода образуется 860 л газа.

Кислород получают разложением воды электрическим током или глубоким охлаждением атмосферного воздуха.

Технический кислород выпускается по ГОСТ 5583—68 трех сортов: 1-го сорта, содержащего не менее 99,7% чистого кислорода, 2-го сорта — не менее 99,5% и 3-го сорта — не менее 99,2% (по объему). Остаток составляют азот и аргон.

Чистота кислорода имеет большое значение, особенно для кислородной резки. Снижение чистоты кислорода ухудшает качество обработки металлов и повышает его расход.

Сжатый кислород, соприкасаясь с маслами или жирами, окисляет их с большими скоростями, в результате чего они самовоспламеняются или взрываются. Поэтому баллоны с кислородом необходимо предохранять от загрязнения маслами.

Горючие газы. К горючим газам относятся прежде всего ацетилен, пропан, природный газ и другие; используются также пары керосина.

Ацетилен чаще других горючих применяется для сварки и Резки; он дает наиболее высокую температуру пламени при сгорании в кислороде (3050—3150 °С). Без ущерба качества и производительности резки ацетилен заменяется другими горючими — пропаном, метаном, парами керосина и др. Технический ацетилен (С2Н2) бесцветен, за счет содержащихся в нем примесей обладает резким неприятным запахом, в 1,1 раза легче воздуха, растворяется в жидкостях.

Ацетилен взрывоопасен; находясь под давлением 1,5—2 ат, взрывается от электрической искры или огня, а также при быстром нагреве выше 200 °С. При температуре выше 530 °С происходит взрывчатое разложение ацетилена.

Смеси ацетилена с кислородом или воздухом при очень малом! содержании ацетилена способны при атмосферном давлении взрываться. Поэтому сварщикам необходимо соблюдать обязательные’ правила эксплуатации газовой аппаратуры, Самовоспламенение! смеси чистого ацетилена с кислородом, выходящей из сопла газовой горелки, происходит при температуре 428 °С.

В промышленности ацетилен получают тремя способами: разложением карбида кальция (СаСа) водой, термоокислительным пиролизом (разложением) нагретого природного газа в смеси с кислородом, разложением жидких углеводородов (нефти, керосина) электрической дугой. Для сварки и резки ацетилен получают из карбида кальция. Технический карбид загрязнен вредными примесями, которые переходят в ацетилен в виде сероводорода, аммиака, фосфористого и кремнистого водорода. Они ухудшают качество сварки и должны удаляться из ацетилена промывкой водой и химической очисткой.

Газы-заменители ацетилена. Пропан-бутановая смесь представляет собой смесь пропана с 5—30% бутана и иногда называется техническим пропаном. Ее получают при добыче природных газов и при переработке нефти. Температура пропан-кислородного пламени низка и достигает 2400 °С; поэтому использовать его можно лишь для сварки стали толщиной не более 3 мм; при большей толщине невозможно хорошо прогреть металл соединения, чтобы получить надежный провар.

Ее получают при добыче природных газов и при переработке нефти. Температура пропан-кислородного пламени низка и достигает 2400 °С; поэтому использовать его можно лишь для сварки стали толщиной не более 3 мм; при большей толщине невозможно хорошо прогреть металл соединения, чтобы получить надежный провар.

Низкотемпературное пламя целесообразно применять при резке, нагреве деталей для правки, для огневой очистки поверхности металла, а также для сварки легкоплавких металлов. Пропан-кислородная сварка стальных листов толщиной до 3 мм по качеству не уступает ацетилено-кислородной сварке. Во всех этих случаях пропан можно заменить ацетиленом.

Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части баллона из-за меньшего удельного веса газа по сравнению с сжиженной смесью.

Технический пропан тяжелее воздуха и имеет неприятный специфический запах.

Природный газ. Природный газ состоит в основном из метана (77—98%) и небольших количеств бутана, пропана и др. Газ почти не имеет запаха, поэтому для обнаружения его утечки в него добавляют специальные резко пахнущие вещества.

Природный газ состоит в основном из метана (77—98%) и небольших количеств бутана, пропана и др. Газ почти не имеет запаха, поэтому для обнаружения его утечки в него добавляют специальные резко пахнущие вещества.

Метан-кислородное пламя имеет температуру 2100—2200 °С. Она ниже пропан-кислородного пламени, поэтому природный газ можно применять в ограниченных случаях, главным образом для термической резки.

Прочие газы и горючие жидкости. Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый, нефтяной газы), горючие жидкости (керосин, бензин).

Жидкие горючие менее дефицитны, но требуют специальной тары по сравнению с газообразными. Для сварочных работ и резки горючая жидкость преобразуется в пары нагревом наконечника горелки или резака. Температура керосино-кислородного пламени 2400—2450° С, бензино-кислородного — 2500—2600® С. Пары жидких горючих можно употреблять в основном для резки и поверхностной обработки металлов 2.

В техническом карбиде кальция содержится до 90% чистого карбида, остальное—примесь извести. После остывания, дробления и сортировки карбид кальция упаковывают по 100—130 кг в герметические барабаны из кровельной стали или оборотную тару— бидоны вместимостью 80 и 120 кг, которые после использования карбида возвращают на карбидный завод.

Теоретически для разложения 1 кг СаСг надо затратить 0,562 кг воды, при этом получается 0,406 кг (372,5 л) ацетилена и 1,156 кг гашеной извести Са(ОН)2. Реакция происходит с выделением тепла (около 475 ккал/кг карбида кальция). Чтобы предотвратить нагревание ацетилена, которое может вызвать взрывчатый его распад, практически расходуется воды от 5 до 15 л в зависимости от конструкции ацетиленовых генераторов, в которых получают ацетилен.

Карбид кальция жадно поглощает пары воды из воздуха с выделением ацетилена.

По ГОСТ 1460—76 карбид кальция выпускается в кусках следующих размеров (грануляции): 2X8; 8×15; 15X25; 25X80 мм. Чем крупнее куски карбида кальция, тем больше выход ацетилена.

С учетом примесей, содержащихся в карбиде кальция, и различной грануляции практически выход ацетилена из карбида кальция в среднем составляет от 250 до 280 л на 1 кг СаСг.

Иногда в карбидном барабане скапливается много пылевидного карбида кальция *. Карбидной пылью можно пользоваться лишь в генераторах особой конструкции. Применять пылевидный карбид кальция в генераторах, предназначенных для работы с карбидом кальция крупной грануляции, нельзя во избежание взрыва.

Сварочная проволока для газовой сварки по химическому составу должна быть такой же, как и металл свариваемого изделия. Марки сварочной проволоки применяют те же и по тому же ГОСТ 2246—70, что и для дуговой сварки. Диаметр проволоки (dnp) устанавливают в зависимости от толщины свариваемой стали и вида сварки. Обычно принимают dnр = б/2, где б —толщина свариваемого металла в мм. При толщине металла более 16 мм применяют прутки диаметром 8 мм. Для сварки алюминия, меди и их сплавов берут проволоку того же состава, что и свариваемый металл. Однако лучшие результаты дает при сварке меди применение проволоки, содержащей раскислители — фосфор, марганец и кремний — до 0,2% каждого. Для сварки алюминия и его сплавов также целесообразно применять проволоку с кремнием и марганцем.

Однако лучшие результаты дает при сварке меди применение проволоки, содержащей раскислители — фосфор, марганец и кремний — до 0,2% каждого. Для сварки алюминия и его сплавов также целесообразно применять проволоку с кремнием и марганцем.

Флюсы применяют для удаления из металла шва неметаллических включений, попадающих в сварочную , ванну, для защиты от окисления кромок свариваемого металла и сварочной проволоки. Флюс растворяет неметаллические включения и окислы, образуя относительно легкоплавкую с малой удельной плотностью механическую смесь, которая легко поднимается в сварочный шлак. Флюсы вводятся в сварочную ванну в виде порошков или паст.

При сварке низкоуглеродистых сталей флюсы не употребляются, так как образующиеся в этом случае легкоплавкие окислы . железа свободно выходят на поверхность шва.

С флюсами выполняется сварка цветных металлов, чугунов и некоторых высоколегированных сталей. Составы этих флюсов приведены при описании технологии сварки соответствующих металлов.

Читать далее:

Ацетиленовые генераторы и водяные затворы

Статьи по теме:

pereosnastka.ru

Газовая сварка: какие газы, проволока и флюсы для нее используются?

Газовой сваркой называют процесс соединения металлов при нагреве свариваемых кромок высокотемпературным пламенем, образующимся при сгорании смеси горючего газа и кислорода. Кислород в данном случае выполняет функцию катализатора.

Кислород

При обычной температуре и давлении газ не имеет цвета и запаха. Для сварочных работ востребован технический кислород, добытый из воздуха и обработанный в воздухоразделительных установках, трех сортов:

- высшего, чистота по объему – 99,5%;

- 1-го – 99,2%;

- 2-го – 98, 5% .

Остаток составляют аргон и азот.

При смешении горючих газов или паров горючих жидкостей с кислородом в определенных пропорциях начинается интенсивное горение с выделением большого количества тепла.

Для хранения технического кислорода используют специальные окрашенные в голубой цвет баллоны объемом 40 дм3 (40 л). Надпись «Кислород» сделана черным. Масса такого баллона без колпака и башмака составляет 60 кг.

Надпись «Кислород» сделана черным. Масса такого баллона без колпака и башмака составляет 60 кг.

Внимание! При использовании кислородных баллонов необходимо соблюдать предельную осторожность из-за высокого давления внутри них. Есть еще одна опасность – высокая активность газа при контакте с органическими веществами (маслами или жирами). Чистый кислород – очень сильный окислитель, который при взаимодействии с углеводородами вызывает возгорание с большим выделением тепла, что провоцирует взрыв.

Сколько кислорода содержится в баллоне 40 л? Номинальное давление газа в баллоне при +20°C – 14,7 МПа (по ГОСТу 5583). В таких условиях в него вмещается 6,3 м3 кислорода, по массе – 8,3 кг.

Ацетилен

Этот газ является первым и основным представителем алкинов гомологического ряда. По международной номенклатуре химических соединений ИЮПАК его название – этин. Формула – C2h4. Ацетилен – бесцветный, горючий, в смеси с воздухом взрывоопасен. Газ, благодаря тройной связи в молекуле, легко участвует в реакциях присоединения. Во время его сгорания выделяется значительное количество тепла, что используется в ацетиленовой горелке.

Во время его сгорания выделяется значительное количество тепла, что используется в ацетиленовой горелке.

Ацетилен нельзя применять в чистом виде, поскольку в свободной форме он очень взрывоопасен. Для заправки в баллон его разбивают на мелкие частицы путем растворения в ацетоне. Этот способ позволяет снизить взрывоопасность ацетилена и заправить в баллон достаточно большое количество газа. Используют баллоны, окрашенные в белый цвет, надпись красная. При работе необходимо сохранять вертикальное положение баллона и оставлять остаточное давление, что снизит потери.

Сколько ацетилена содержится в баллоне 40 л? В баллон закачивается технический ацетилен, соответствующий ГОСТу 5457, в него помещается:

- по объему – 5,3 м3;

- по массе – 5 кг газа.

Получение ацетилена из карбида кальция

Распространенный способ получения ацетилена для сварки – из воды и карбида кальция в ацетиленовых генераторах во время сварочного процесса.

Карбид кальция представляет собой твердый кускообразный материал, имеющий выраженный чесночный запах. Характерная особенность этого материала – интенсивное поглощение воды. Технический карбид кальция содержит, помимо CaC2, примеси: оксид кальция, кокс и другие.

Характерная особенность этого материала – интенсивное поглощение воды. Технический карбид кальция содержит, помимо CaC2, примеси: оксид кальция, кокс и другие.

Определение! Количество литров газообразного ацетилена при давлении 760 мм рт. ст. и +20°C, производимого из 1 кг карбида в результате затворения водой, называют литражом.

Можно ли определить качество карбида кальция по цвету? Чем чище карбид кальция, тем больше ацетилена получают при разложении 1 кг продукта (тем выше его литраж). При содержании чистого CaC2 в количестве 60-75% разлом материала имеет серый цвет, который при возрастании процентного содержания CaC2 переходит в фиолетовый. Высокопроцентный карбид кальция (от 80% CaC2) может иметь цвет от светло-коричневого до голубовато-черного.

Виды генераторов для получения ацетилена из карбида кальция

ГОСТ 5190 определяет несколько классификационных признаков для ацетиленовых генераторов:

- по давлению получаемого газа: низкого – до 0,01 МПа, среднего – 0,07-0,15 МПа, высокого – более 0,15 МПа;

- по производительности: 0,3-160 м3;

- по способу применения: стационарные и передвижные;

- по принципу действия: «карбид в воду», «вода на карбид» по «сухому» и «мокрому» процессам.

Рассмотрим основные виды ацетиленовых генераторов.

«Карбид в воду»

Это наиболее популярное оборудование. Принцип работы промышленного варианта:

- карбид периодически из бункера подается отдельными порциями в газообразующую камеру через питатель, в камере газообразования находится вода;

- подача карбида осуществляется периодически при падении давления в бункере с водой ниже установленного уровня;

- в газообразующей камере в результате реакции карбида и воды образуется ацетилен, подаваемый в ацетиленовый шланг;

- осадок – гашеная известь – удаляется через выпускной клапан.

В домашних мастерских, на небольших производствах и стройплощадках востребован мобильный ацетиленовый генератор типа АСП-10 производительностью 1,25 м3/час. Его разовая загрузка – 3,5 кг карбида кальция оптимальной фракции 25-80 мм. Без перезарядки он может работать 0,8 часа. Агрегат состоит из корпуса с крышкой и мембраной, корзины для карбида, предохранительного клапана и жидкостного затвора, сливных штуцеров, поддона, манометра. Вверху корпуса находится газообразователь, в котором и происходит разложение CaC2 с генерацией ацетилена. Ацетилен накапливается в газосборнике.

Вверху корпуса находится газообразователь, в котором и происходит разложение CaC2 с генерацией ацетилена. Ацетилен накапливается в газосборнике.

Преимуществами подобных генераторов являются: наиболее полное разложение карбида кальция (до 95%), хорошее охлаждение, удобство обслуживания.

«Вода на карбид» по принципу «мокрого» процесса

Принцип работы оборудования заключается в периодической подаче воды на карбид, загруженный в реторту. Образовавшийся газ выходит в газосборную камеру, откуда через отборник поступает в шланг для сварки.

Преимущества аппаратов: надежность и простота конструкции. Минусы:

- возможность перегрева ацетилена из-за малого количества воды;

- неполное разложение карбида;

- небольшая производительность.

«Вода на карбид» по принципу «сухого» процесса

В барабан генератора подается карбид и поступает вода, количество которой в два раза превышает необходимое для полного распада карбида. Благодаря высокой температуре лишняя вода испаряется. Гашеная известь через решетчатые стенки опускается вниз и выводится за пределы агрегата. Известь из-за испарения воды получается сухой, поэтому процесс получил такое название. Образовавшийся ацетилен подается в сварочный шланг через отборник.

Гашеная известь через решетчатые стенки опускается вниз и выводится за пределы агрегата. Известь из-за испарения воды получается сухой, поэтому процесс получил такое название. Образовавшийся ацетилен подается в сварочный шланг через отборник.

Преимущества процесса: простота обслуживания оборудования и удаления извести. На таком принципе основана работа стационарных генераторов среднего уровня производительности.

Газы-заменители ацетилена

Для сварки металлов может использоваться не только ацетилен, но и другие газы, а также пары горючих жидкостей.

Определение! Для сварки металлов и сплавов могут применяться газы, которые способны давать температуру пламени, в два раза превышающую Tпл обрабатываемых материалов.

Газы-заменители, производимые в промышленных масштабах, как правило, дешевле ацетилена и просты в приобретении, поэтому способны значительно снизить стоимость и упростить сварочные работы. Но, по сравнению с ацетиленом, все они имеют более низкую температуру сгорания. Поэтому их применение обычно ограничивается областями, в которых слишком высокая температура пламени не требуется:

Поэтому их применение обычно ограничивается областями, в которых слишком высокая температура пламени не требуется:

- сварка легкоплавких цветных металлов (алюминия и магния), их сплавов, свинца;

- высоко- и низкотемпературная пайка;

- поверхностная закалка;

- сварка тонколистового стального проката;

- поверхностная и разделительная кислородная резка.

Особенно широко газы-заменители применимы в ходе кислородной резки, при которой температура пламени не сказывается на качестве процесса, а только определяет время предварительного прогрева материала.

Могут ли для газосварки использоваться пропан и метан? Эти газы могут применяться для сварки, но только при условии дополнительного использования кремний- и марганецсодержащей проволоки. Кремний и марганец выполняют роль раскислителей. При сварке чугуна и цветных металлов этими газами необходимо применять флюсы.

Какая сварочная проволока применяется для газовой сварки?

Для сварки в качестве присадочных материалов применяют обычно проволоку, прутки и гранулы с химическим составом, аналогичным свариваемому металлу. Их температура плавления должна быть равна или ниже, по сравнению с обрабатываемым материалом. Поверхность проволоки – чистая, без ржавчины, масел, окалины. Проволока для газосварки и наплавки производится в соответствии с тем же стандартом, что и для дуговой сварки, – ГОСТом 2246.

Их температура плавления должна быть равна или ниже, по сравнению с обрабатываемым материалом. Поверхность проволоки – чистая, без ржавчины, масел, окалины. Проволока для газосварки и наплавки производится в соответствии с тем же стандартом, что и для дуговой сварки, – ГОСТом 2246.

Как поступить, если нет возможности достать сварочную проволоку требуемого состава? Для работы с нержавеющей сталью, медью, латунью или свинцом в порядке исключения используют полоски из материалов такой же марки, как и свариваемый металл.

Как выбрать проволоку в соответствии со свариваемым материалом и эксплуатационным назначением изготавливаемой продукции?

- Для ответственных сварных металлоконструкций и изделий рекомендуется применять марганцевую и кремнемарганцевую проволоку: Св-08ГА, Св-10Г2, Св-08ГС, Св-08Г2С.

- Для низколегированных марок используют низколегированную проволоку, содержащую хром.

- Для чугуна предназначаются прутки, выпускаемые по ГОСТу 2671. Они делятся на марку А, востребованную для горячей сварки с общим предварительным подогревом изделия, и Б – для сварки с местным подогревом.

Марки НЧ-1 и НЧ-2 используют для низкотемпературной газосварки литых элементов.

Марки НЧ-1 и НЧ-2 используют для низкотемпературной газосварки литых элементов. - Для сварки алюминия и сплавов на его основе предназначена проволока, соответствующая ГОСТу 7871: Св-А1, Св-АМц, Св-АК-5, Св-АМг.

- Для меди и ее сплавов выпускается присадочная проволока, регламентируемая ГОСТом 16130 (М1, МСр1), или прутки М1р и М3р.

Назначение флюсов для газовой сварки

При нагревании во время сварочного процесса медь, алюминий, магний и сплавы на их основе интенсивно взаимодействуют с кислородом воздуха или сварочного пламени. В результате на металлической поверхности образуются оксиды, температура плавления которых превышает температуру плавления основного металла. Оксидная пленка значительно усложняет сварку.

Предотвратить появление поверхностных оксидных пленок помогают специальные пасты или порошки, то есть флюсы. Эти составы наносятся предварительно на кромки свариваемых элементов и сварочную проволоку (прутки). При нагреве флюсы образуют легкоплавкие шлаки, предотвращающие образование тугоплавких оксидов. Функции флюсов выполняют: прокаленная бура, борная кислота, оксиды и соли лития, бария, калия, фтора, натрия и другие. Вид состава определяется свойствами свариваемого металла. База флюса для кислородной резки – железный порошок. Флюсы также могут использоваться для специальных легированных сталей и чугуна. Для обычных «черных» сталей не применяются.

Функции флюсов выполняют: прокаленная бура, борная кислота, оксиды и соли лития, бария, калия, фтора, натрия и другие. Вид состава определяется свойствами свариваемого металла. База флюса для кислородной резки – железный порошок. Флюсы также могут использоваться для специальных легированных сталей и чугуна. Для обычных «черных» сталей не применяются.

www.navigator-beton.ru

Сварочная проволока для газовой сварки в среде защитных газов

Существует несколько основных способов сварки, каждый из которых использует свои инструменты и материалы. Даже в газовой сварке имеется несколько серьезных ответвлений, как по расходным материалам, так и по используемой технике. Сварочная проволока для газовой сварки может быть представлена в различных вариантах, исходя из того, с какими именно металлами приходится работать. Здесь также есть разница, используется стандартный ручной метод или аргонодуговая сварка. Использование защитного газа обусловлено тем, что на поверхности материала отсутствует какое-либо покрытие, которые бы обеспечило ограждение от негативного воздействия атмосферы. Благодаря большой востребованности, данный материал используется для соединения практически всех типов металла, для чего нужны различные виды сварочной проволоки.

Даже в газовой сварке имеется несколько серьезных ответвлений, как по расходным материалам, так и по используемой технике. Сварочная проволока для газовой сварки может быть представлена в различных вариантах, исходя из того, с какими именно металлами приходится работать. Здесь также есть разница, используется стандартный ручной метод или аргонодуговая сварка. Использование защитного газа обусловлено тем, что на поверхности материала отсутствует какое-либо покрытие, которые бы обеспечило ограждение от негативного воздействия атмосферы. Благодаря большой востребованности, данный материал используется для соединения практически всех типов металла, для чего нужны различные виды сварочной проволоки.

Проволока для газовой сварки

Выпускаются специальные марки для ручной, полуавтоматической и автоматической сварки, а также универсальные разновидности. Поставка производится в кассетах и катушках, в зависимости от объема и толщины материала. Различия происходят и по структуре самих материалов, так как некоторые из них помимо самой проволоки могут еще содержат еще дополнительные вещества, к примеру, флюс или медное покрытие. Но основной характеристикой выбора все равно остается состав основного присадочного материала. Он специально подбирается под задание виды металла и придает ему лучшие характеристики сваривания. Основной массой состава является металл, для которого предназначена данная проволока для газовой сварки. Вся продукция производится по ГОСТ 2246-70.

Но основной характеристикой выбора все равно остается состав основного присадочного материала. Он специально подбирается под задание виды металла и придает ему лучшие характеристики сваривания. Основной массой состава является металл, для которого предназначена данная проволока для газовой сварки. Вся продукция производится по ГОСТ 2246-70.

Разновидности

Присадочная проволока для газовой сварки может различаться по содержанию легирующих элементов. Марки с низким содержанием предназначаются больше для чистых металлов, а не для сплавов. Причем это касается преимущественно материалов, которые обладают хорошими свойствами свариваемости. К примеру, если сварка алюминия будет производиться чистым алюминием, то итоговый результат будет плохого качества.

Проволока для сварки алюминия

Среднелегированная сварочная проволока для газовой сварки является одним их самых распространенных вариантов, так как подходит для наиболее распространенных металлов, которые используются в промышленности. Это материалы средней свариваемости, которые требуют дополнительной защиты, но не обладают критически плохими свойствами.

Это материалы средней свариваемости, которые требуют дополнительной защиты, но не обладают критически плохими свойствами.

Среднелегированная сварочная проволока

Высоколегированная проволока для сварки в защитных газах предназначена для самых сложных случаев. Простым примером является сварка нержавейки, для которой нужна не только сильная защита от вешних факторов, но и восполнение выгорающих элементов состава, для чего и требуется высокий уровень легирования.

Высоколегированная сварочная проволока

Вне зависимости от своего состава, некоторые марки могут обладать омедненной поверхностью, которая уменьшает контактное сопротивление во время соединения, увеличивает степень взаимодействия и защищает поверхность от повреждений и загрязнений.

Медная сварочная проволока

Порошковая проволока сварочная 4 мм для газовой сварки используется преимущественно для автоматических аппаратов. Она содержит в себе необходимые дополнительные вещества, которые повышают качество соединения без контроля человека.

Порошковая проволока сварочная 4 мм

Проволока флюсованная имеет внутри прослойку из флюса, который специально подобран для данного вида сплава. Она имеет более высокую стоимость, чем обыкновенная, но намного удобнее в использовании.

Флюсованная проволока для сварки

Физико-химические свойства

Свойства каждой марки определяются ее составом. Конечное же, из-за большого разнообразия вариантов для каждого вида металла более рационально рассматривать конкретные варианты, но здесь можно отметить общие тенденции. Большое количество легирующих элементов повышает коррозионную стойкость. Металл становится более пластичным и лучше переносит деформации. Многие из них убирают хрупкость, которую привносит углерод, поэтому, его содержание не должно превышать 0,03%. Это также влияет на ударную вязкость шва, благодаря чему соединение становится более крепким и надежным.

Присадочная проволока для газосварки

Проволока для наплавки в среде защитных газов способна уменьшать теплопроводность основного металла, чтобы нейтрализовать негативный эффект от длительного температурного воздействия, которое часто приводит к изменению структуры. Одно из главных физических свойств, температура плавления, у каждой марки приближено к тому значению, которое имеет основной металл, но находится оно несколько ниже. Это сделано, чтобы отремонтированное место смогло выдерживать те же нагрузки, что и до ремонта

Одно из главных физических свойств, температура плавления, у каждой марки приближено к тому значению, которое имеет основной металл, но находится оно несколько ниже. Это сделано, чтобы отремонтированное место смогло выдерживать те же нагрузки, что и до ремонта

Технические характеристики популярных марок

Марка | Характеристики |

Св-04Х19Н11М3 | Стойкая к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей, в состав которых входит хром – 19%, никель – 11% и молибдена – 3%. Для сварки требуется защитный газ |

Св-06Х19Н9Т | Материал стойкий к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей 19-9. Для сварки требуется защитный газ |

Св-07Х25Н13 | Стойкая к коррозии Хорошо подходит для полуавтоматической и автоматической сварки. |

Св-08Х20Н9Г7Т | Стойкая к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания аустелитных сталей. Для сварки требуется защитный газ |

Св-10Х16Н25АМ6 | Стойкая к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей. Для сварки требуется защитный газ |

ПП-АНЧ-1 | Применяется без подогрева. Твердость до 300 НВ. |

ПП-АНЧ-2 | Применяется с подогревом до температуры 350 градусов Цельсия. Твердость до 190 НВ. |

ПП-АНЧ-3 | Применяется с подогревом до температуры 600 градусов Цельсия. Твердость до 210 НВ. |

Особенности выбора

Если вам требуется сварочная проволока для ацетиленовой сварки, то в первую очередь нужно обращать внимание на то, каким составом она обладает. Он должен быть максимально близок к основному свариваемому металлу.

Он должен быть максимально близок к основному свариваемому металлу.

«Важно!

Если металл обладает плохими свойствами сваривания, то обязательно наличие не только повышенной газовой защиты, но и легирующих элементов.»

Далее нужно обратить внимание на величину диаметра. Разнообразие размеров составляет от 0,8 до 6 мм с шагом от 0,2 до 1 мм. Толщина проволоки подбирается немного меньшей, чем толщина основного металла, чтобы не перепалить его. Для лучшего расплавления используется флюс, если дело обстоит с тугоплавкими металлами. Стоит отметить, что сварочная проволока для газовой сварки ацетиленом может использоваться и а аргоновой среде. Но та, которая должна использоваться для аргона, может показать более низкие параметры при работе с ацетиленом, так как он обеспечивает не столь высокий уровень защиты.

Производители и популярные марки

- СВ-06Х14;

- Св-18ХМА;

- СВ-8ГА;

- СВ-09Г2С;

- СВ-08ГНМ;

- ESAB;

- Aisi;

- RedBo;

- Искра;

- E71T-1;

- Forte;

- ER70S-6.

Выбор сварочной проволоки. Обоснованные решения для эффективной работы

Статьи

> Выбор сварочной проволоки. Обоснованные решения для эффективной работы

Поделиться статьёй:

ООО “Техресурс” более 20 лет работает поставщиком фирменных сварочных материалов, выпускаемых ведущими российскими производителями. Важное место в торговом ассортименте занимает сварочная проволока, представленная лучшими изделиями этого рынка. Именно этот расходный материал влияет на качество сварки и сварных швов, требуя правильного подбора под конкретные рабочие процессы. В этом случае необходимо учитывать не только особенности свариваемых металлов, но и наличие различных примесей. Правильный выбор сварочной проволоки обеспечит высшие показатели прочности и коррозийной стойкости создаваемых соединений.

Популярные представители сварочной проволоки

В настоящее время сварочная проволока представлена 77 разновидностями расходных материалов для сварки, отличающихся составом и диаметром. Данная категория товаров определяется техническими условиями ГОСТ 2246-70. Однако, в строительстве и ремонте широко применяются не более 5-8 разновидностей. Остальные представители этой товарной группы используются в специфических рабочих процессах. Вся сварочная проволока, применяемая для сварки нержавеющего и обычного металлопроката, разделяется на три большие категории:

- легированная проволока, содержащая от 2,5% до 10% легирующих компонентов;

- низколегированная сварочная проволока (менее 2,5%)

- высоколегированные расходные материалы (более 10%)

- Безусловный лидер продаж на этом рынке – это сварочная проволока СВ 08Г2С и её аналоги, выпускаемые, как в обычном варианте, так и с медным покрытием. Этот материал может быть использован в сварочных полуавтоматических агрегатах с мощностью до 500А.

- Второе место в рейтинге популярности занимает сварочная проволока СВ 08А, применяемая для механизированной сварки низкоуглеродистых и углеродистых стальных сплавов, а также для изготовления электродов ручной сварки.

- Третья позиция в продажах остаётся за модификациями СВ08Г2А и СВ-08, активно используемых в аргонодуговой и газовой сварке при сваривании низкоуглеродистых трубных и швеллеровых конструкций.

Для сваривания нержавеющего проката в углекислоте или газовой смеси применяется сварная проволока марок ER 316L Si и ER 308L в зарубежной маркировке. Российские аналоги представлены линейкой высоколегированных модификаций СВ01Х19Н9, СВ01Х18Н10, СВ06Х19Н9Т.

Маркировка сварочной проволоки

Сокращения в названиях марок сварочной проволоки призваны демонстрировать назначение и состав расходных материалов. Используемые аббревиатуры расшифровываются следующим образом в соответствующей последовательности:

- Первые две буквы “СВ” обозначают, что данная проволока предназначена для сваривания металлов.

В зарубежных аналогах сокращение выглядит как “ER”. В некоторых маркировка на первой позиции присутствуют символы “П” и “В”, отражающие способы изготовления материала – прессованный или тянутый соответственно.

В зарубежных аналогах сокращение выглядит как “ER”. В некоторых маркировка на первой позиции присутствуют символы “П” и “В”, отражающие способы изготовления материала – прессованный или тянутый соответственно. - Следующие две цифры указывают на процентное содержание углерода в сотых долях процента. Например, пара «08» говорит о том, что проволока содержит 0,08% углерода.

- Далее идёт буквенное обозначение основного легирующего элемента, а следующая за буквой цифра – процентное включение в полных процентах. Легирующие компоненты обозначаются следующими символами:

- “А”- азот

- “Б”- ниобий;

- “В” – вольфрам;

- “Г”- марганец

- “Д” – медь;

- “М” – молибден;

- “С” – кремний

- “Т” – титан;

- “Х” – хром

- “Н” – никель

- “Ю” – алюминий;

- “Ф” – ванадий;

- “Ц” – цирконий.

Если буква “А” стоит в конце – это свидетельствует о том, что материал был дополнительно очищен от примесей фосфора и серы. Две буквы “АА” – высшая степень очистки.

Две буквы “АА” – высшая степень очистки.

- Последняя буква обозначает второй легирующий элемент. Если за ней не следует цифра, то это указывает на то, что состав проволоки содержит более 0,5% но менее 1% данного компонента.

Если согласно указанным правилам расшифровать модификацию СВ 08Г2С, то мы получим следующие сведения. Проволока для сварки с содержанием углерода 0,08%, марганца 2%, и кремния – более 0,5 %. Относится к категории легированных материалов, так как включение легирующих элементов в сумме выше 2,5%.

Виды сварочной проволоки по составу и диаметру

- Порошковая – полая сварочная проволока с особым флюсовым наполнителем. В этом случае испарения флюса формируют в сварочной ванне защитный газовый пузырь, что позволяет использовать расходный материал без газового потока. Сварка с помощью флюсовых проволок может осуществляться при интенсивных ветровых потоках. Техника применения самозащитной проволоки аналогична технологии сварки с помощью обычного проволочного материала.

Порошковая проволока имеет отличия в маркировке с обозначением “ПП” и “ПС”; с цифровым указанием марки и диаметра.

Порошковая проволока имеет отличия в маркировке с обозначением “ПП” и “ПС”; с цифровым указанием марки и диаметра. - Омедненная сварочная проволока – с покрытием из медного сплава толщиной до 6 мкм. Ключевая роль этого слоя заключается в обеспечении максимально плотного контакта свариваемых конструкций. Созданные с помощью такой проволоки сварные швы отличает высокая механическая выносливость и слабая реакция на сильные перепады температур. Ещё одно бесспорное преимущество – экономия расходных материалов до 40% в сравнении со сваркой обычной проволокой. Примечание – эта разновидность категорически не подходит для сваривания нержавеющих сталей.

- Алюминиевая сварочная проволока, используемая для сварки в защитной газовой среде автоматическими и полуавтоматическими агрегатами. Расходный материал применяется для сваривания изделий, выполненных из алюминиевых сплавов. Алюминиевая присадка требует герметичного хранения из-за достаточно быстрого окисления алюминиевого слоя кислородом на открытом воздухе.

- Сварочная проволока по нержавеющей стали. Материал этой категории легируется хромом или никелем. Соответственно в маркировке будут присутствовать символы “Н” или “Х”, а также цифры процентного содержания легирующих элементов.

Для использования в сварочных полуавтоматических агрегатах выпускается проволока с диаметрами 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм. Порошковые (флюсовые) проволоки изготавливаются в диапазоне толщин от 0,6 до 6 мм. Присадочные прутки, как и проволочные материалы, используемые для изготовления электродов, производятся линейкой диаметров от 1,6 до 5 мм.

Как правильно выбрать сварочную проволоку

- Для сваривания низкоуглеродистых и низколегированных стальных деталей рекомендуется использовать омеднённую проволоку (типа 09Г2С) в углекислой газовой среде. Медное покрытие обеспечит сварным швам необходимую прочность и стойкость на разрыв.

- Нержавеющие сплавы (аустенитные и аустенитно-ферритные с легированием хромом или никелем) свариваются нержавеющей проволокой, легированной этими же элементами.

Защитная газовая среда – инертный аргон или гелий с добавлением диоксидной углеродной смеси.

Защитная газовая среда – инертный аргон или гелий с добавлением диоксидной углеродной смеси. - Для сваривания алюминиевых сплавов используется алюминиевая сварная проволока. Важный нюанс – необходимость тщательного удаления со свариваемых поверхностей оксидной плёнки.

- Порошковая “самозащитная” плёнка используется для сварки широкого класса чёрных металлов, там, где применение газовых баллонов невозможно или нецелесообразно. Единственный минус – высокая стоимость расходных материалов.

- Диаметр сварочной проволоки выбирается в соответствии с толщиной свариваемых деталей. Например, изделия с тонкими стенками лучше сваривать проволокой с диаметром 0,8-1 мм. Если свариваемые поверхности имеют толщину более 5 мм, то диаметр проволочного материала должен быть не менее 1,6-2 мм.

Компания ООО “Техресурс” предложит вам широкий ассортимент сварочной проволоки различных марок, позволяющий сделать правильный выбор для качественного сваривания металлов различного типа.

Проволока / СВ 08Г2С О Д270 // 0,8мм / АЭМЗ

Проволока / СВ 08Г2С О Д300 // 0,8мм / АЭМЗ

Проволока // сварочная ER-70S-6 JULI/ D200 / 1,0мм

Проволока сварочная SELLER ER 5356 ф 1,0 мм (2 кг)

Различные типы проволоки для сварки MIG — что нужно знать

Проволока для сварки MIG состоит из намотанного на катушку электрода, который подается через «пистолет» для сварки MIG и нагревается для плавления металла и соединения заготовок. Звучит достаточно просто, верно?

Звучит достаточно просто, верно?

Ну, это не так просто. Существует множество различных типов сварочной проволоки MIG, и в этой статье мы расскажем о некоторых различиях между ними, о том, что следует учитывать при выборе сварочной проволоки, и о важности выбора высококачественной проволоки.

Проволока с флюсовым сердечником и сплошная сварочная проволока MIGСуществует два основных типа сварочной проволоки MIG: проволока с флюсовым сердечником и сплошная сварочная проволока MIG.

Порошковая проволока представляет собой металлический электрод, который содержит «флюсовую смесь» внутри электрода. Когда проволока плавится и вступает в реакцию со сварочной дугой, образуется газ, защищающий сварной шов от кислорода, который может вызвать дефекты сварного шва. Это означает, что для этого типа проволоки не требуется защитный газ, хотя в некоторых случаях защитный газ может использоваться вместе с проволокой с флюсовой сердцевиной для еще большей защиты.

Напротив, сплошные проволочные электроды — это именно то, на что они похожи — большие катушки сплошной металлической проволоки, не содержащие флюса. Это означает, что они должны использоваться с защитным газом. Наиболее распространенным защитным газом является 75% аргона и 25% углекислого газа. Сварочная горелка подает постоянный поток газа из баллона, который окружает электрод и область сварки, чтобы предотвратить окисление и дефекты сварного шва.

В зависимости от применения оба типа проволоки для сварки MIG (сплошная и с флюсовым сердечником) могут быть изготовлены из различных материалов, включая алюминий, нержавеющую сталь, медь и серебро, и это лишь некоторые из них.

Что следует учитывать при выборе проволоки для сварки MIG Хотите знать, на что следует обратить внимание при выборе проволоки для сварки MIG? Ни один из типов не превосходит другой — скорее, правильный выбор зависит от вашей ситуации и предпочтений. Вот несколько моментов, о которых следует помнить, выбирая сварочную проволоку для сварки MIG.

- Требуемая чистота сварного шва – Как правило, сплошные сварочные проволоки MIG, используемые в защитных газах, обеспечивают более чистый сварной шов с гораздо меньшим разбрызгиванием по сравнению с порошковой проволокой. Брызги не обязательно влияют на качество сварного шва, но могут потребоваться дополнительная шлифовка, полировка и отделка для их удаления перед покраской или другой подобной подготовкой поверхности, поэтому в таких ситуациях чаще используется сплошная проволока.

- Материал заготовки – Для разных материалов используются разные типы проволоки. Проволока ER70S-3 часто используется для чистой, не содержащей масла и ржавчины мягкой стали, а ER70S-6 содержит раскислитель и используется для мягкой стали, загрязненной коррозией или прокатной окалиной.

- Окружающая среда — В очень ветреных или сложных условиях окружающей среды лучше использовать проволоку с флюсовым сердечником. Газ, используемый для защиты сплошной сварочной проволоки MIG, может быть унесен ветром во время сварки в ветреную погоду, поэтому, если не используется ветрозащитный экран, это приводит к ухудшению качества сварного шва.

Поскольку порошковая проволока содержит газы, выделяющиеся при ее нагреве, металл в этих условиях экранируется более эффективно.

Поскольку порошковая проволока содержит газы, выделяющиеся при ее нагреве, металл в этих условиях экранируется более эффективно. - Толщина проволоки – Как правило, для более толстых заготовок рекомендуется более толстая проволока. Проволока диаметром 0,35 дюйма является стандартной для большинства сварных швов, но ее может не хватить для очень толстых кусков металла. Для создания прочного сварного шва может потребоваться несколько проходов.

- Мощность сварочного аппарата – тесно связана с толщиной проволоки. Чем выше напряжение и мощность сварочного аппарата MIG, тем большую толщину он может обрабатывать. Использование более толстой проволоки не рекомендуется для маломощных аппаратов для сварки MIG. Более низкая общая сила тока и выходная мощность могут привести к неправильному расплавлению заготовок и созданию качественного сварного шва. Всегда сверяйтесь с инструкциями производителя, чтобы узнать максимальную рекомендуемую толщину проволоки.

Независимо от того, какой тип сварочной проволоки MIG вы покупаете, вы всегда должны инвестировать в высококачественную проволоку. По сравнению со сварочной проволокой более низкого качества, качественная проволока для сварки MIG более щадящая, может обеспечить более надежный сварной шов даже в далеко не идеальных условиях и по-прежнему составляет лишь часть общих затрат на сварку.

Нужна помощь в поиске подходящей проволоки для сварки MIG? Свяжитесь с Vern Lewis Welding SupplyVern Lewis Welding Supply предлагает широкий ассортимент сварочной проволоки MIG и газов для сварки MIG. Свариваете ли вы сталь, алюминий, медь или любой другой материал, мы можем предоставить вам сварочную проволоку и газы, необходимые для выполнения работы.

Нужна помощь в выборе подходящих продуктов? Свяжитесь с нами для получения дополнительной информации о вашей работе и вашей ситуации, и наша команда экспертов будет рада помочь.

Похожие сообщения

Какие существуют виды сварки?

Те, кто не знаком со сваркой, могут подумать, что существует всего один метод завершения любого сварочного проекта, но ветераны отрасли знают, что это предположение глубоко ошибочно. На самом деле существует множество различных сварочных процессов, каждый из которых имеет свои уникальные этапы и области применения. Чтобы пролить свет на многие сварочные процессы, мы…

Подробнее Какие бывают виды сварки?Продолжить

Сколько времени нужно, чтобы стать сварщиком?

Люди иногда спрашивают: «Сколько времени нужно, чтобы стать сварщиком?». Конечно, лучший вопрос: «Сколько времени нужно, чтобы стать хорошим сварщиком?» Любого, у кого есть сварочный аппарат или доступ к нему, и кто пытался что-то сварить, можно назвать сварщиком, но чтобы стать хорошим профессиональным сварщиком, нужно…

Подробнее Сколько времени нужно, чтобы стать сварщиком?Продолжить

Покупка подержанного сварочного оборудования

Независимо от того, являетесь ли вы новичком, только начинающим свой путь в области сварки, или давно являетесь профессионалом в этой области, приобретение хороших инструментов и оборудования может обойтись дорого. При поиске менее дорогих вариантов приобретения сварочного оборудования подержанное и/или отремонтированное оборудование может стать отличным выбором. В этой статье мы расскажем о некоторых преимуществах…

Подробнее Покупка подержанного сварочного оборудованияПродолжить

Сварка ВИГ: вводное руководство

Сварка вольфрамовым электродом в среде инертного газа, обычно называемая TIG, представляет собой процесс сварки, в котором используется вольфрамовый электрод для нагрева свариваемого металла. Вольфрамовый электрод поддерживает дугу, но не сгорает.

Подробнее Сварка TIG: вводное руководствоПродолжить

Сварка магния: основные сведения

Магний — самый легкий металл на Земле, а также один из самых распространенных элементов, которые можно найти в нашей земной коре. Соотношение прочности и веса делает его очень полезным как в аэрокосмической, так и в гоночной технике! Дополнительным преимуществом этого металла является то, что он не подвержен коррозии, что означает, что он…

Подробнее Сварка магния: понимание основПродолжить

Типы сварочной проволоки MIG и флюсовой сердцевины и характеристики (с диаграммой)

Сварочная проволока MIG

При дуговой сварке металлическим электродом в среде защитного газа (GMAW) вы не будете использовать штучный электрод или присадочную проволоку.

Вместо этого все, что вам нужно для наплавки сварного шва, изготавливается из катушки с металлической проволокой.

В этом процессе сварки, более известном как MIG, газовый баллон (обычно CO2 или аргон) обеспечивает защиту, пока проволока вплавляется в основной металл.

В настоящее время это наиболее распространенный процесс сварки конструкций и изготовления изделий.

Когда сварщик нажимает на курок горелки MIG (показан ниже), механизм подачи проволоки продвигает проволоку через латунное сопло. Это обеспечивает высокую точность и беспрепятственный обзор того, что происходит внутри сустава.

Сварка в нерабочем положении намного проще, чем с помощью SMAW. А поскольку катушка вмещает около мили проволоки, вам не нужно часто останавливаться и перезаряжать. (Термин МИГ, кстати, расшифровывается как «металлический инертный газ».

Однако, поскольку CO2 и O2 являются реакционноспособными газами, правильнее будет сказать MAG – металлический активный газ – когда используются эти газы. ) провод.

) провод.

Как и в случае со стержневыми электродами, существует система классификации различных вариантов проволоки для сварки MIG, которая находится в ведении Американского общества сварщиков.

Американское общество инженеров-механиков также имеет код, но он почти идентичен.

Код AWS для сплошной стальной проволоки известен как AWS A5.18.

Вот что означает классификационный номер обычной проволоки для мягкой стали ER70S-6:

- ER – Электрический стержень

- 70 – это двух- или трехзначное число представляет минимальную прочность на растяжение металла сварного шва, измеренную в фунтах на квадратный дюйм (PSI), умноженную на 1000.

- S – сплошная проволока.

- 6 – этот номер (иногда с добавлением буквы) указывает на химические добавки, используемые в проводе, которые могут повлиять на настройку полярности на машине.

Цифра 6 в данном случае означает, что в проволоку добавлено больше раскислителей, что полезно при сварке грязной или ржавой стали.

Другим типом проволоки из углеродистой стали общего назначения является ER70S-3. В нем нет добавленных химикатов, поэтому он используется в основном для новой или чистой стали.

Наиболее часто используемыми алюминиевыми проволоками для сварки MIG являются ER5056, мягкая проволока с хорошей пластичностью, и ER5356, более твердая и обладающая высокой прочностью на растяжение.

Проволока MIG из нержавеющей стали имеет такие обозначения, как ER308, ER316 и ER308–L. Буква L обозначает низкий уровень углерода, что обеспечивает дополнительную коррозионную стойкость.

Диаметр проволоки

После определения типа проволоки для вашего сварочного оборудования для приобретения этого расходного материала необходимы две дополнительные сведения.

Первый — это диаметр провода, который обычно указывается в тысячах дюймов. Наиболее распространенные размеры для сварки листового металла – 0,35 и 0,45.

Получите высококачественную версию для печати здесь.

Количество проволоки

При покупке проволоки для сварки MIG ваше последнее решение касается количества проволоки и способа ее размещения.

Например, Lincoln Electric предлагает ER70S-6 в виде 44-фунтовой катушки или 1000-фунтового барабана.

Очевидно, механизм подачи проволоки на сварочном аппарате будет определять выбор опции. (Небольшой непромышленный аппарат для сварки MIG использует гораздо меньшую катушку, чем вы видите на фотографии ниже.)

Проволоку для сварки MIG также можно заказать с «отрезками длины для сварки TIG». Это относится к трехфутовым тросам, используемым при сварке TIG. Размеры диаметра в этом случае указаны не в десятичных дробях, а как обычные размеры стержня TIG, такие как 1/16 или 3/32.

Связанные : Best MIG Wire

Настройки проволоки

Приведенная ниже таблица часто встречается в спецификациях расходных материалов, и ее стоит скопировать для справки. В нем рассказывается, как настроить элементы управления на вашем оборудовании и какой газ вам нужен, в зависимости от процесса сварки.

Читайте также : Настройки сварки MIG – Как установить правильные параметры

Порошковая проволока

Использование порошковой проволоки позволяет сварщику MIG не использовать баллон с CO2 или аргоном и выполнять сварку без газа. Это связано с тем, что сердечник проволоки содержит ингредиенты, которые защищают сварочную ванну.

Подобно покрытиям стержней, сердечник заменяет резервуар с защитным газом. Это особенно полезно при сварке на открытом воздухе, поскольку достаточно сильного ветра, чтобы рассеять сжатый газ. Этот процесс официально известен как Дуговая сварка порошковой проволокой (FCAW) .

Порошковая проволока также позволяет сварщику использовать проволоку с большей силой тока и большего диаметра, чем сплошную проволоку. Этот процесс широко используется при сварке конструкций на открытом воздухе. Хотя порошковая проволока стоит значительно дороже, чем сплошная проволока MIG, вам не нужно иметь дело с баллонами с газом или ждать, пока стихнет ветер, прежде чем приступить к сварке.

Несмотря на экранирующие добавки, порошковая проволока достаточно тонкая, чтобы стрелять из горелки МИГ. И шлак, получаемый с этими ингредиентами, составляет лишь часть того, что образуется в процессе SMAW.

Обычная порошковая проволока часто упоминается как Self-Shielded или Innershield , что является торговой маркой, продаваемой Lincoln Electric. (Поэтому, когда газовый баллон не используется, процесс официально известен как FCAW-S.)

Классификация порошковой проволоки

К счастью, стандарт AWS для порошковой проволоки из углеродистой стали (AWS A5.20) отличается лишь незначительно из кода сплошной проволоки MIG.

Вместо ER в номере начинается E (для электрода) для всех порошковых проволок.

И вместо S для одножильного провода вы увидите либо T для трубчатого, либо C, указывающего на “композитный” провод.

E70C-6 является примером порошковой проволоки общего назначения.

Цифра 7 в классификации относится к пределу прочности при растяжении, умноженному на 10 000 (вместо 1 000 в случае проволоки MIG без сердечника).

0 указывает положение сварки. (Ноль означает, что проволока пригодна только для горизонтальной или плоской сварки.)

Одной из наиболее часто используемых порошковых проволок в строительстве является Innershield 232 от Lincoln Electric (также известная как NR-232), которая соответствует требованиям AWS E71T- 8.

Цифра 1 указывает, что провод можно использовать во всех положениях. 8 означает низкое содержание водорода, что напоминает обычный стержневой электрод E7018.

NR-232 популярен, потому что его химический состав соответствует сейсмическим требованиям для зон землетрясений, таких как Калифорния. С другой стороны, с проволокой труднее работать, чем с проволокой, не имеющей такого же уровня сейсмостойкости.

В приведенной ниже таблице перечислены рекомендуемые параметры для NR-232 (“NR”, произносимое вслух, звучит как “внутренний”, что упрощает его запоминание.)

Число .068 в таблице — это диаметр провода. Обратите внимание на полярность DCEN. Обозначение CTWD означает «расстояние от контактного наконечника до рабочего места», которое влияет на величину тока, проходящего через соединение. «Депозитная ставка» помогает покупателю рассчитать, сколько провода потребуется для проекта.

Обозначение CTWD означает «расстояние от контактного наконечника до рабочего места», которое влияет на величину тока, проходящего через соединение. «Депозитная ставка» помогает покупателю рассчитать, сколько провода потребуется для проекта.

Использование защитного газа и флюса вместе с порошковой проволокой

Когда в FCAW используется сжатый газ, процесс сварки известен как Сварка в среде защитного газа или сварка порошковой проволокой с двойным экраном , так как и ингредиенты флюса, и сжатый газ создают экран. Официальное обозначение: FCAW-G .

Вот более сложный пример порошковой проволоки E71T-1C JH8 , которая ломается следующим образом:

- E – Электрод

- 7 – предел прочности при растяжении, измеренный в фунтах на квадратный дюйм (PSI), умноженный на 10 000; в данном случае 70 000 фунтов на квадратный дюйм. Обратите внимание на разницу с MIG, в которой используются два числа, умноженные на 1000.

- 1 – Возможность сварки во всех положениях

- T – Трубчатая проволока

- 1 — это спецификация удобства использования проводов. Варианты варьируются от 1 до 14). 1 здесь указывает на то, что проволока имеет систему рутилового шлака (что означает, что химические добавки являются кислотными). Рутиловые покрытия обеспечивают хорошую свариваемость (низкое разбрызгивание, хорошее качество дуги и контроль сварочной ванны), но их механические свойства не считаются такими прочными, как базовая шлаковая система.

- C — эта буква означает, что для провода требуется защитный газ CO2. (M указывает на смесь защитного газа аргон/CO2.)

- JH8 — последние 3 кода являются дополнительными.

- J – означает, что электрод соответствует требованиям повышенной прочности.

- H8 – обозначает максимальное количество диффузионного водорода, которое может содержать провод.

В этом примере допустимо менее 8 мл водорода на каждые 100 г металла шва. Чем ниже число, тем меньше водорода допускается в проволоке и, следовательно, меньше вероятность образования водородных трещин в окончательном сварном шве.

В этом примере допустимо менее 8 мл водорода на каждые 100 г металла шва. Чем ниже число, тем меньше водорода допускается в проволоке и, следовательно, меньше вероятность образования водородных трещин в окончательном сварном шве.

Этот код взят из стандарта AWS A5.29/A5.29M:2020 (Спецификация электродов из низколегированной стали для дуговой сварки порошковой проволокой).

Как видите, для изучения многих переменных, связанных с выбором правильного провода, потребуется некоторое время.

Рекомендуется сначала сосредоточиться на наиболее распространенных классификациях удилищ и со временем освоить остальной арсенал.

Тем не менее, будучи сварщиком начального уровня, вы можете столкнуться с необходимостью запасать расходные материалы или заменять пустые катушки на сварочных аппаратах MIG для опытных ветеранов.

Таким образом, соблюдение должной осмотрительности при правильном выборе и хранении изделий из проволоки имеет важное значение для предотвращения дорогостоящих ошибок в начале сварочных работ.

Американское общество сварщиков может приобрести справочники, но их стоимость может быть непомерно высокой.

Обратитесь в школу или на работу, чтобы узнать, можете ли вы получить доступ к справочнику и сделать фотокопии любой информации, которую вам нужно поместить в папку с литературой.

Сплошная проволока против. Проволока с флюсовой сердцевиной и ее применение

Сварка MIG и сварка с флюсовой проволокой обладают различными характеристиками, которые сварщики должны учитывать при выборе процесса для использования в сварочных работах. Для достижения наилучших результатов учитывайте следующие факторы: толщина материала, надлежащий защитный газ, скорость подачи проволоки и настройки напряжения, расположение рабочей площадки и внешний вид сварного шва.

Не существует универсального решения для сварки, и все вышеперечисленные факторы влияют на решение сварщика использовать сплошную или порошковую проволоку. Эта статья поможет новичкам или случайным сварщикам, таким как фермеры, владельцы ранчо, любители автоспорта и домашни-любители, понять основы сплошной и порошковой проволоки и узнать, как максимально использовать преимущества каждой из них.

Основы работы со сплошной проволокой/MIG

Источники питания MIG используют сплошной электрод из сплошной проволоки в качестве присадочного металла и требуют подачи защитного газа из баллона со сжатым газом. Сплошные проволоки из мягкой стали обычно покрыты медью для предотвращения окисления, повышения электропроводности и увеличения срока службы сварочного контактного наконечника. Защитный газ защищает расплавленную сварочную ванну от загрязняющих веществ, присутствующих в окружающей атмосфере. Наиболее распространенная комбинация защитного газа состоит из 75% аргона и 25% углекислого газа. При использовании сплошной проволоки на открытом воздухе сварщики должны соблюдать осторожность и не допускать, чтобы ветер сдувал покрытие защитного газа в сторону от сварочной дуги. Возможно, придется использовать ветровые стекла.

Основные сведения о порошковой проволоке

Существует два типа порошковых проволок — газозащитные и самозащитные. Для газозащитных порошковых проволок требуется внешний защитный газ, а шлак легко удаляется. Рассмотрите возможность использования порошковой проволоки в среде защитного газа при сварке более толстых металлов или при сварке в нестандартных условиях. Порошковые проволоки в защитных газах имеют флюсовое покрытие, которое затвердевает быстрее, чем расплавленный сварочный материал. В результате создается полка для удержания расплавленной ванны при сварке над головой или вертикально вверх. Самозащитная порошковая проволока не требует внешнего защитного газа, поскольку сварочная ванна защищена газом, образующимся при сжигании флюса из проволоки. В результате самозащитная порошковая проволока более портативна, поскольку не требует внешнего газового баллона.

Рассмотрите возможность использования порошковой проволоки в среде защитного газа при сварке более толстых металлов или при сварке в нестандартных условиях. Порошковые проволоки в защитных газах имеют флюсовое покрытие, которое затвердевает быстрее, чем расплавленный сварочный материал. В результате создается полка для удержания расплавленной ванны при сварке над головой или вертикально вверх. Самозащитная порошковая проволока не требует внешнего защитного газа, поскольку сварочная ванна защищена газом, образующимся при сжигании флюса из проволоки. В результате самозащитная порошковая проволока более портативна, поскольку не требует внешнего газового баллона.

На что обратить внимание при выборе сплошной или порошковой проволоки

Внешний вид

Многие сварщики считают, что внешний вид сварного шва является важным фактором. При работе с материалами толщиной менее 3/16 дюйма вплоть до тонкого листового металла (калибр 24) сплошная проволока обеспечит чистый сварной шов. Например, передача короткого замыкания с помощью одножильного провода диаметром 0,030 дюйма, настроенного на 18-19 вольт, 160-170 ампер и использующего 75-процентный аргон и 25-процентный защитный газ двуокиси углерода, обычно приводит к небольшому разбрызгиванию и меньшему тепловому нагреву. – пораженный участок и снизить вероятность прожога. В результате многие автомобильные энтузиасты, специализирующиеся на кузовных работах, или те, кто работает с более тонкими изделиями, предпочитают в своей работе сплошную проволоку.

Например, передача короткого замыкания с помощью одножильного провода диаметром 0,030 дюйма, настроенного на 18-19 вольт, 160-170 ампер и использующего 75-процентный аргон и 25-процентный защитный газ двуокиси углерода, обычно приводит к небольшому разбрызгиванию и меньшему тепловому нагреву. – пораженный участок и снизить вероятность прожога. В результате многие автомобильные энтузиасты, специализирующиеся на кузовных работах, или те, кто работает с более тонкими изделиями, предпочитают в своей работе сплошную проволоку.

Расположение

При выборе между сплошной и порошковой проволокой сварщик также должен учитывать расположение рабочей площадки. В ветреных местах сплошную проволоку или порошковую проволоку в защитном газе использовать труднее, поскольку воздействие защитного газа на ветер может нарушить целостность сварного шва. Как правило, потеря защитного газа вызывает пористость, видимую в валике сварного шва.

С другой стороны, самозащитная порошковая проволока идеально подходит для сварки на открытом воздухе или в ветреную погоду. Сварщику не нужно устанавливать ветровые стекла для защиты защитных газов от уноса, поскольку защитный газ образуется из горящего флюса. Поскольку самозащитная порошковая проволока не требует внешнего защитного газа, она также более портативна, чем сплошная проволока. Эта портативность идеальна для сельскохозяйственных работ, где полевое оборудование может сломаться далеко от магазина. Если вы свариваете более толстые металлы (размером 16 и выше), самозащитная порошковая проволока также обеспечивает отличное проплавление.

Сварщику не нужно устанавливать ветровые стекла для защиты защитных газов от уноса, поскольку защитный газ образуется из горящего флюса. Поскольку самозащитная порошковая проволока не требует внешнего защитного газа, она также более портативна, чем сплошная проволока. Эта портативность идеальна для сельскохозяйственных работ, где полевое оборудование может сломаться далеко от магазина. Если вы свариваете более толстые металлы (размером 16 и выше), самозащитная порошковая проволока также обеспечивает отличное проплавление.

Толщина, тип применения и настройки параметров

Многие начинающие сварщики пытаются использовать универсальную комбинацию проволоки и защитного газа для различных применений. Наиболее распространенными комбинациями проволоки и газа (для сплошной проволоки) является проволока диаметром 0,035 дюйма, используемая с защитным газом, состоящим из 75 % аргона и 25 % двуокиси углерода. Однако при сварке более толстых материалов необходимо учитывать выходную мощность источника сварочного тока, а также диаметр сварочной проволоки. Если для более толстых материалов выбрана проволока диаметром 0,035 дюйма, а источник питания подключен к 115-вольтовой цепи, выходной силы тока может быть недостаточно для качественной сварки. Это увеличивает риск холодного притирания или отсутствия сплавления.

Если для более толстых материалов выбрана проволока диаметром 0,035 дюйма, а источник питания подключен к 115-вольтовой цепи, выходной силы тока может быть недостаточно для качественной сварки. Это увеличивает риск холодного притирания или отсутствия сплавления.