Пружины как делают: Как делают пружины подвески

alexxlab | 20.04.2023 | 0 | Разное

Как делают пружины подвески

В России исходным материалом служит прокатанный пруток круглого сечения из стали марки 60С2ГФ. Первая операция — токарная обработка прутков до нужного диаметра, со снятием верхнего обезуглероженного слоя. Вторая — нагрев и навивка спиралью. Затем — закалка и отпуск. Потом дробеструйная обработка: в специальной камере пружины обстреливают потоком мелкой стальной дроби, таким образом, очищают от окалины, упрочняют поверхностный слой и повышают усталостную прочность. Следующий этап — холодная осадка, или заневоливание пружин. Их трижды сжимают до соприкосновения витков, после чего длина уменьшается примерно на 18 мм от исходной.

Далее на пружину наносят защитное антикоррозионное покрытие. Используют хлоркаучуковую эмаль или более стойкую, эпоксидную. Финальная стадия — контроль статической нагрузки. Его проходят все выпускаемые пружины. Сжав пружину с заданным усилием, измеряют ее длину. Пружины, длина которых оказалась за пределами допуска, выбраковываются.

Крупные западные производители изготавливают пружины из стали высшего качества с добавлением хрома-ванадия и хрома-кремния. Технологические методы позволяют производить намотку в горячем и в холодном состоянии. В настоящее время применяются оба метода.

Производство пружин начинается с контроля исходного материала, который может быть предварительно термообработанным или прокаленным. Пружины, для изготовления которых требуются пруты переменного диаметра из сортовой стали, подвергаются механической обработке. После холодной намотки прокаленного материала пружины подвергаются термической обработке. Процесс состоит из равномерного нагревания пружин до 850°С-900°C при одновременном прохождении сквозь большую печь.

Следующий процесс — дробеструйная обработка. Решающей частью производственного процесса является заневоливание пружины. При этом процессе пружины сжимаются, чтобы предотвратить сокращение длины во время последующей эксплуатации. Пружины наматываются длиннее, чем это требуется, так что правильная длина достигается только после заневоливания. Эта операция обеспечивает сохранение дорожного просвета автомобиля после установки пружин.

В завершающей стадии изготовления, после фосфатной ванны пружины покрываются эпоксидным слоем, который затем отвердевает в печи при температуре 180°C.

Каждая пружина подвергается испытанию нагрузкой, что гарантирует требуемый дорожный просвет автомобиля. После прохождения заключительной проверки, на пружины наносится фирменный знак и артикул для идентификации.

После прохождения заключительной проверки, на пружины наносится фирменный знак и артикул для идентификации.

Несмотря на сложную технологию производства, пружины в процессе эксплуатации проседают. Но при использовании дорогого и качественного исходного материала пружины сохраняют упругость даже при длительном заневоливании. Пример — боевая пружина гранатного запала. Находясь в полностью сжатом состоянии около пятидесяти лет, она не теряет упругости, и всегда готова разбить ударником капсюль.

Конечно, к автомобильным пружинам таких требований не предъявляется, но обеспечить сохранение постоянства характеристик в течение срока службы машины могут только качественные и дорогие пружины известных фирм. Чего не скажешь о «левых» производителях, чьи пружины, к сожалению, так часто появляются на рынке…

Как производят пружины для автомобилей

Подвеска автомобиля отвечает за плавность хода и управляемость автомобиля. Одну из важных ролей в деле комфорта передвижения выполняют стойки амортизатора и пружины подвески. Пружина и стойка работают в паре как упругий и гасящий элемент, демпфируя колебания получаемые колесами от профиля дорожного покрытия на кузов, обеспечивая постоянный контакт колеса с дорогой.

Пружина и стойка работают в паре как упругий и гасящий элемент, демпфируя колебания получаемые колесами от профиля дорожного покрытия на кузов, обеспечивая постоянный контакт колеса с дорогой.

Пружина подвески – это элемент подвески, который обеспечивает реакцию изменения клиренса на силовое воздействие дорожного покрытия при разных динамических нагрузках в результате передвижения по неровностям и боковых усилий при маневрах, кроме того она обеспечивает клиренс автомобиля в состоянии покоя. Отсюда, следует, что главные усилия компенсации переходят в упругость, именно поэтому пружину принято называть упругим элементом и величину сжатия в зависимости от действия сторонних сил высчитывают по закону Гука.

Журнал Auto3N решил посетить предприятие “КАС” (Ивановская обл.,г.Кинешма) и познакомить читателей с современными методами изготовления пружин.

Современные пружины имеют совершенно футуристическую форму, но принципы построения остаются незыблемыми. Современные пружины условно можно разделить на 4 основные формы: линейную, прогрессивную, с боковой нагрузкой (форма банана) и миниблок. Так же форму определяет навивка опорного витка. Разработка современных пружин подвески происходит с помощью математических моделей, а расчеты производятся в специализированных программах, что на выходе и дает сложные формы с определением допустимых нагрузок и долговечность. Компания КАС имеет собственные службы конструкторов и технологов для проектирования пружин подвески автомобиля любой сложности.

Современные пружины условно можно разделить на 4 основные формы: линейную, прогрессивную, с боковой нагрузкой (форма банана) и миниблок. Так же форму определяет навивка опорного витка. Разработка современных пружин подвески происходит с помощью математических моделей, а расчеты производятся в специализированных программах, что на выходе и дает сложные формы с определением допустимых нагрузок и долговечность. Компания КАС имеет собственные службы конструкторов и технологов для проектирования пружин подвески автомобиля любой сложности.

Изготовление пружин – это технологический процесс от получения и проверки сырья до испытания конечного изделия различными тестами, имитирующими эксплуатацию пружины в предельных режимах. Навивка пружин разными методами – это лишь малая часть в цепочке производства. За ним, как правило, следует комплекс термообработки, пластического упрочнения поверхности, нанесения лакокрасочного покрытия и упаковка.

На сегодняшний день есть два наиболее распространенных метода навивки пружин: первый – это метод горячей навивки, второй – метод холодной навивки. Оба метода производства пружин освоены на предприятии «КАС»

Оба метода производства пружин освоены на предприятии «КАС»

Методы изготовления пружин

Горячая навивка пружины – это метод производства пружин, который известен уже более века. За свое время производство пружин данным методом претерпело ряд изменений и сейчас это – достаточно проверенный и надежный метод получения пружины, но более дорогой по сравнению с методом холодной навивки. В формирование цены входят энерго затраты на разогрев заготовки, обработка и нарезка прутков как дополнительная операция, дорогостоящая оснастка – копир. К плюсам можно отнести стабильность формы и относительную простоту настройки, в качестве исходного материала можно использовать проволоку большего диаметра, а так же пружин переменного сечения. Как правило, применяется для получения пружин цилиндрической или конической формы, а так же с одним подвитым витком.

Холодная навивка более современный метод по сравнению с горячей навивкой, имеет как ряд ограничений, так и преимуществ. Ограничения, в первую очередь, касаются диаметра прутка проволоки, как правило, он ограничивается диаметром 16 мм. Это связанно с внутренними напряжениями, которые концентрируются в металле после навивки. С другой стороны – ряд преимуществ: относительно быстрая перенастройка оборудования для изготовления пружин разной формы особенно из одного диаметра бунта, быстрое внедрение в производство из-за простой оснастки. Основное преимущество- это форма получаемых пружин: они могут быть не только цилиндрическими и коническими, но и прогрессивные, с боковой нагрузкой и миниблоки.

Ограничения, в первую очередь, касаются диаметра прутка проволоки, как правило, он ограничивается диаметром 16 мм. Это связанно с внутренними напряжениями, которые концентрируются в металле после навивки. С другой стороны – ряд преимуществ: относительно быстрая перенастройка оборудования для изготовления пружин разной формы особенно из одного диаметра бунта, быстрое внедрение в производство из-за простой оснастки. Основное преимущество- это форма получаемых пружин: они могут быть не только цилиндрическими и коническими, но и прогрессивные, с боковой нагрузкой и миниблоки.

На предприятии КАС используются оба метода производства пружин. Компания с прошлого века является традиционным поставщиком на конвейера российских автосборочных заводов и имеет все необходимые компетенции и опыт для изготовления пружин нужного качества.

Есть мнения, что тот или иной метод получения пружины в большей или меньшей мере влияет на долговечность и эксплуатацию пружин подвески, что на самом деле не совсем верно. Вопрос выбора метода изготовления пружин лежит в плоскости объема производства и рентабельности. Такие факторы, как скорость освоения номенклатуры, изготовления оснастки, объема производства и формы пружины являются главными критериями для выбора метода изготовления.

Вопрос выбора метода изготовления пружин лежит в плоскости объема производства и рентабельности. Такие факторы, как скорость освоения номенклатуры, изготовления оснастки, объема производства и формы пружины являются главными критериями для выбора метода изготовления.

Дробеструйный или дробеметный наклеп – распространенный метод упрочнения пружин, увеличивающий их динамическую прочность. Обработке дробью пружины подвергаются после термических операций в том числе чтобы убрать внутренние напряжения. Сущность процесса заключается в ударном воздействии потока стальной или чугунной дроби диаметром 0,4-1,8 мм. Дробь разгоняется до определенной скорости с помощью вращающегося ротора с лопарками или струи эмульсии или воздуха. К основным параметрам интенсивности наклепа относятся глубина упрочнения и остаточные сжимающие напряжения. Так же дробенаклеп подготавливает поверхность для качественного нанесения покрытия.

На предприятии КАС все пружины проходят обязательную проверку и сортировку, трехкратное обжатие. Данные методы проверки гарантируют соответствие заданным параметрам и разделение пружин по группам нагрузки. Обжатие пружин до полного соприкосновения витков предотвращается «просадку» пружин после установки на транспортное средство. Данная операция проводиться на автомате с ЧПУ, где одновременно проверяется усилие пружин на заданной высоте и сортируется по группам нагрузки.

Данные методы проверки гарантируют соответствие заданным параметрам и разделение пружин по группам нагрузки. Обжатие пружин до полного соприкосновения витков предотвращается «просадку» пружин после установки на транспортное средство. Данная операция проводиться на автомате с ЧПУ, где одновременно проверяется усилие пружин на заданной высоте и сортируется по группам нагрузки.

На практике выбор сырья, дробеметная обработка и правильно подобранные режимы термообработки влияют на характеристики пружины и ее циклическую долговечность.

Окраска пружин влияет на коррозионную стойкость пружин, предотвращая коррозию материала от внешних атмосферных факторов. Для окраски на предприятии КАС используется поточная линия окраски с предварительной обработкой поверхности цинк-фосфатным покрытием и последующей полимеризацией порошковой краски, что дает гарантированную стойкость пружины до 750 часов в камере соляного тумана имитирующего наиболее жесткие условия эксплуатации.

Многолетний опыт работы, необходимое оборудование для производства и испытания в купе с качественным материалом, позволяет изготавливать пружины, отвечающие современным требованиям, как по эксплуатационным показателям, так и экономическим. Миссия компании КАС – создавать качественные автокомпоненты, тем самым улучшая качество жизни и повышая глобальный уровень безопасности дорожного движения. Стремясь к этому, наше предприятие в десятке первых компаний получила сертификат качества IATF 16949. Так компания, по мимо пружин, производит штанги и стойки стабилизатора, поршни тормозной системы, гидроцилиндры, шаровые пальцы и много других продуктов. Такой подход позволил компании завоевать рынок основных конвейерных поставок на территории российской федерации и стать самым крупным поставщиком поршней тормозной системы на заводы ZF (TRW) в Европе.

редакция благодарит Павла Шаповалова, заместителя коммерческого директора по маркетингу за предоставленные материалы.

Автор публикации

Как делают пружины | Coiling Technologies, Inc

Дом Блог Как изготавливаются пружины

Запросить цену

Поскольку многие продукты зависят от долговечности своих пружинных компонентов, очень важно выбирать высококачественные пружины, которые не выйдут из строя преждевременно. Несвоевременная неисправность пружины может быть результатом нескольких факторов, в том числе плохой конструкции, использования некачественных материалов или некачественного метода изготовления. Хотя пружина может показаться второстепенным компонентом в более крупном устройстве, функциональный отказ пружины может привести к неисправности устройства. Вот почему качество материалов, используемых для изготовления пружины, и производственный процесс должны быть приняты во внимание перед покупкой.

Какие материалы используются в пружинах?

Пружины обычно изготавливаются из закаленной стали. Производитель пружины может использовать либо предварительно закаленную сталь перед формированием пружины, либо закалить пружину после процесса формирования. Наиболее часто используемыми пружинными сталями являются музыкальная проволока, нержавеющая сталь, хром-кремний, закаленная в масле проволока и хром-ванадиевая сталь. Различные материалы идеально подходят для различных условий. Ниже приведены некоторые материалы и их особые условия:

Производитель пружины может использовать либо предварительно закаленную сталь перед формированием пружины, либо закалить пружину после процесса формирования. Наиболее часто используемыми пружинными сталями являются музыкальная проволока, нержавеющая сталь, хром-кремний, закаленная в масле проволока и хром-ванадиевая сталь. Различные материалы идеально подходят для различных условий. Ниже приведены некоторые материалы и их особые условия:

- Музыкальная проволока используется для приложений, требующих большой силы и обеспечивающих в целом высококачественную пружину. Нержавеющая сталь

- создает продукт, который хорошо работает во влажной среде, поскольку не ржавеет.

- Chrome Silicon допускает использование при более высоких температурах и представляет собой более прочную и качественную версию проволоки, закаленной в масле. Закаленная в масле проволока

- используется для многих распространенных применений, но обычно не дает самого прочного или однородного продукта.

- Хром-ванадий имеет такую же качественную структуру, что и хром-силикон, и идеально подходит для высоких температур.

Процесс изготовления пружины

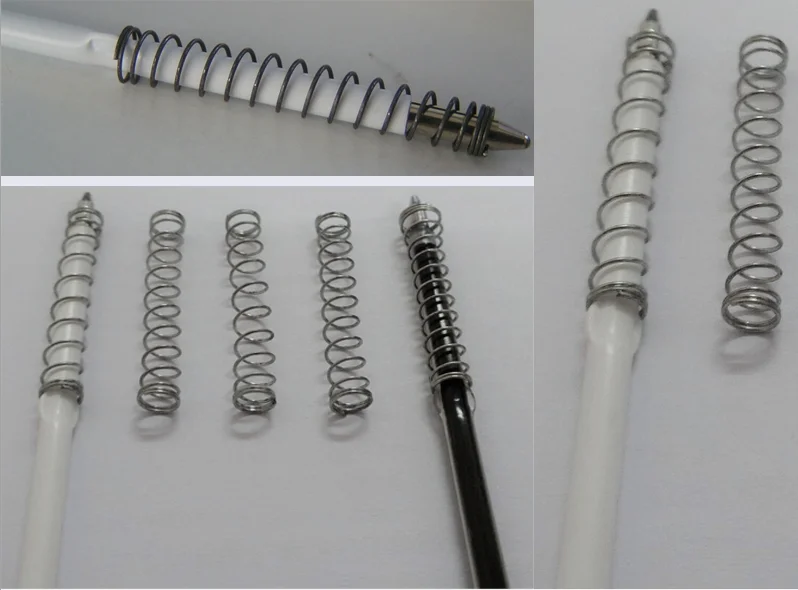

Шаг 1 – Процесс изготовления начинается с намотки пружины. Это можно сделать как холодной, так и нагретой проволокой. Холодная намотка начинается с провода, находящегося при комнатной температуре, и включает намотку провода на вал. Процесс горячей намотки используется для более толстой проволоки или прутка. Металл предварительно нагревают, чтобы увеличить гибкость проволоки, а затем сталь наматывают на вал, пока он еще очень горячий. После намотки его сразу же снимают с вала и погружают в масло, чтобы оно могло быстро остыть и затвердеть.

Этап второй – После завершения этого этапа сталь должна полностью затвердеть. Процесс намотки вызывает напряжение в проволоке, которое снимается термической обработкой. Пружина нагревается в печи в течение определенного времени при заданной температуре, а затем откладывается в сторону для медленного охлаждения.

Процесс намотки вызывает напряжение в проволоке, которое снимается термической обработкой. Пружина нагревается в печи в течение определенного времени при заданной температуре, а затем откладывается в сторону для медленного охлаждения.

Шаг третий – Следующий шаг называется дробеструйной обработкой и использованием машины для упрочнения стали, чтобы предотвратить усталость металла, которая может вызвать растрескивание во время его использования.

Шаг четвертый —

Следующий шаг называется настройкой. Он заставляет пружину работать правильно и оставаться стабильной на определенной длине. При этом он полностью сжимается, обычно многократно, так что все витки полностью прижимаются к граничащим с ними виткам. Шаг пятый – Последним этапом изготовления пружины обычно является покрытие. Это делается для предотвращения коррозии, а вся поверхность пружины покрыта жидкой резиной или другим металлом, например хромом или цинком.

Свяжитесь с нами:

Для получения дополнительной информации о нашем процессе производства пружин, свяжитесь с нами сегодня или просмотрите наши пружины ниже!

Пользовательские пружины

Узнать больше

Пружины сжатия

Узнать больше

Штамповые пружины

Узнать больше

Тарельчатые пружины

Пружины дышла

Узнать больше

Пружины растяжения

Узнать больше

Пружины подвески

Узнать больше

Торсионные пружины

Узнать больше

Волновые пружины

Узнать больше

Как работают пружины? Взгляд на типы пружин и способы их изготовления

Изображение предоставлено: KPixMining/Shutterstock.com

Пружины — это механические устройства, которые благодаря своей эластичности могут накапливать потенциальную энергию. Термин «эластичность» относится к свойству материалов, которое отражает их тенденцию возвращаться к своей первоначальной форме и размеру после того, как они были подвергнуты воздействию силы, вызывающей деформацию, после того, как эта сила была устранена. Основная идея, лежащая в основе работы пружин, заключается в том, что они всегда будут пытаться вернуться к своему первоначальному размеру или положению всякий раз, когда прилагается сила, которая изменяет их размер, будь то силы сжатия, растяжения или кручения.

Термин «эластичность» относится к свойству материалов, которое отражает их тенденцию возвращаться к своей первоначальной форме и размеру после того, как они были подвергнуты воздействию силы, вызывающей деформацию, после того, как эта сила была устранена. Основная идея, лежащая в основе работы пружин, заключается в том, что они всегда будут пытаться вернуться к своему первоначальному размеру или положению всякий раз, когда прилагается сила, которая изменяет их размер, будь то силы сжатия, растяжения или кручения.

часто изготавливаются из спиральной закаленной стали, хотя также используются цветные металлы, такие как бронза и титан, и даже пластик. Более полное обсуждение различных материалов, используемых при производстве пружин, см. в соответствующем руководстве по типам материалов для пружин.

Как работают пружины?

Пружины работают на основе принципа, известного как закон Гука, который приписывают британскому физику Роберту Гуку, опубликовавшему свои идеи о пружинах в 1678 году. Закон Гука гласит, что сила, действующая на пружину, пропорциональна смещению от ее исходного положения или положения равновесия. позиция. Это соотношение может быть выражено математически как:

Закон Гука гласит, что сила, действующая на пружину, пропорциональна смещению от ее исходного положения или положения равновесия. позиция. Это соотношение может быть выражено математически как:

, где ( F ) представляет силу, создаваемую пружиной, (

Знак минус в приведенном выше выражении отражает направленность результирующей силы от смещения пружины. Если вы раздвинете пружину (увеличите ее длину), возникающая в результате сила будет направлена в сторону, противоположную предпринятому вами действию (стремясь вернуть пружину обратно в ее нейтральное положение). Точно так же, если вы нажмете на струну, чтобы уменьшить ее длину, возникающая в результате сила будет направлена в противоположном направлении и попытается увеличить длину пружины и вернуть ее в нейтральное положение.

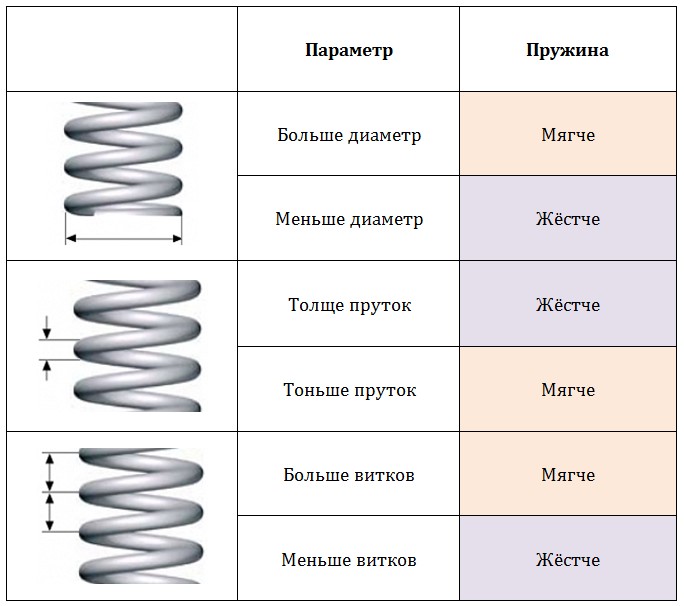

Постоянная пружины k зависит не только от материала, используемого для изготовления пружины, но также определяется несколькими факторами, относящимися к геометрии конструкции пружины. Эти расчетные факторы включают:

- Диаметр проволоки из пружинного материала.

- Диаметр витка, который является мерой натяжения пружины

- Свободная длина пружины, представляющая ее длину, когда она ни к чему не прикреплена и не подвергается смещению от равновесия.

- Количество активных витков, содержащихся в пружине, что означает количество витков, которые могут расширяться и сжиматься при нормальном использовании.

Единицей измерения жесткости пружины является единица силы, деленная на единицу длины. В метрической системе измерения это будет, например, ньютон/метр или ньютон/сантиметр.

Пружины, которые следуют закону Гука, ведут себя линейно, что означает, что сила, создаваемая пружиной, является линейной функцией смещения или деформации от нейтрального положения. Материалы имеют так называемый предел эластичности — когда материал растягивается за пределы этого предела, он испытывает необратимую деформацию и больше не может вернуться к своим первоначальным размерам и форме. Пружины, которые растянуты слишком сильно и превышают предел упругости материала, больше не подчиняются закону Гука.

Материалы имеют так называемый предел эластичности — когда материал растягивается за пределы этого предела, он испытывает необратимую деформацию и больше не может вернуться к своим первоначальным размерам и форме. Пружины, которые растянуты слишком сильно и превышают предел упругости материала, больше не подчиняются закону Гука.

Другие типы пружин, такие как пружины переменного диаметра (с коническими, вогнутыми или выпуклыми витками), являются примерами пружин, которые также демонстрируют нелинейное поведение в отношении их смещения из нейтрального положения, даже если деформация пределах предела упругости материала.

Другим примером пружины, которая не подчиняется закону Гука, являются пружины с переменным шагом. Шаг пружины — это количество витков, которые используются на каждой длине или сегменте пружины. Пружины с переменным шагом часто имеют постоянный диаметр витка, но шаг пружины изменяется по длине пружины.

Key Spring Терминология и определения

Разработчики пружин используют несколько терминов, параметров и символов при проектировании пружин. Краткое изложение этой ключевой терминологии приведено ниже с примерами символов, связанных со многими из этих параметров.

Краткое изложение этой ключевой терминологии приведено ниже с примерами символов, связанных со многими из этих параметров.

- Количество активных витков (AC) – количество витков, которые будут прогибаться под нагрузкой

- Изгиб – относится к изгибу или боковому смещению пружины сжатия.

- Коэффициент гибкости – отношение длины пружины к ее среднему диаметру для винтовых пружин. Склонность к короблению связана с отношением гибкости L/D.

- Прогиб – движение пружины в результате приложения или снятия нагрузки с пружины.

- Длина в сжатом состоянии (CL) – значение длины пружины, когда пружина полностью сжата.

- Coil Density – количество витков на единицу длины пружины.

- Предел упругости — максимальное значение напряжения, которое может быть приложено к пружине до того, как произойдет остаточная деформация, означающая, что материал больше не проявляет способности возвращаться к своему предварительно деформированному размеру или форме после снятия напряжения.

- Средний диаметр витка (D) – средний диаметр витков пружины.

- Свободный угол — для винтовых торсионных пружин представляет собой угловое положение двух плеч пружины, когда они не находятся под нагрузкой.

- Диаметр проволоки пружины (d) – диаметр проволоки, из которой изготовлена пружина.

- Свободная длина (FL) – общая длина пружины, измеренная без какой-либо нагрузки на пружину.

- Гистерезис – представляет собой потерю механической энергии при повторяющихся или циклических нагрузках или разгрузках пружины. Потери являются результатом условий трения в системе поддержки пружины в результате стремления концов пружины вращаться во время сжатия.

- Начальное натяжение (IT) — для пружин растяжения это значение или величина силы, которую необходимо преодолеть, прежде чем витки замкнутой пружины начнут открываться.

- Модуль упругости при сдвиге или кручении (G) – коэффициент жесткости для пружин сжатия и растяжения. Также называется модулем жесткости.

- Модуль упругости при растяжении или изгибе (E) – коэффициент жесткости для торсионных или плоских пружин. Также называется модулем Юнга.

- F = отклонение пружины для N активных витков (для линейного смещения)

- F o = отклонение пружины для N активных витков (для вращательного перемещения)

- Активная длина (L) – длина пружины, которая подвергается отклонению

- P = нагрузка на пружину

- Шаг (ρ) – межцентровое расстояние соседних витков в открытой пружине.

- Коэффициент — представляет вероятность изменения значения нагрузки на единицу длины при прогибе пружины. Единицы измерения силы/расстояния, такие как фунты/дюймы. или Н/мм.

- Установка постоянная – это изменение значения длины, высоты или положения пружины в результате растяжения пружины сверх предела упругости.

- S t = напряжение кручения

- S b = напряжение изгиба

- Общее количество витков (TC) – общее количество витков в пружине, включая активные витки и неактивные витки.

Типы пружин

Существуют различные типы пружин, в конструкциях которых используется различное управление накоплением энергии. К распространенным типам пружин относятся следующие:

- Пружины сжатия

- Пружины растяжения

- Торсионные пружины

- Пружины постоянной силы

- Бельвильские пружины

- Пружины дышла

- Спиральные пружины

- Подвязочные пружины

- Плоские пружины

- Газовые пружины

- Пневматические пружины

Дополнительную информацию о каждом из этих типов пружин можно найти в нашей статье «Типы пружин — руководство по покупке Томаса».

Пружинные материалы и производство

Как делают пружины? Пружины часто изготавливаются из закаленной пружинной стали, которая может быть либо предварительно закалена перед формированием пружины, либо закалена после формирования. Спиральные пружины включают пружины любого типа, изготовленные из стержня или проволоки и имеющие спиральную форму. В эту категорию входят пружины сжатия, пружины растяжения и пружины кручения. Для производства этих типов пружин используется длинная проволока, которая подается в автоматическую намоточную машину. Заготовку проволоки также можно наматывать на токарном станке, если готовится меньший тираж, но следует учитывать множество соображений безопасности. Пружинная проволока будет сильно разматываться, если она не будет привязана или если машинист потеряет контроль над ней. Такое разматывание может быть чрезвычайно опасным для окружающих, особенно если это провод большого сечения.

В эту категорию входят пружины сжатия, пружины растяжения и пружины кручения. Для производства этих типов пружин используется длинная проволока, которая подается в автоматическую намоточную машину. Заготовку проволоки также можно наматывать на токарном станке, если готовится меньший тираж, но следует учитывать множество соображений безопасности. Пружинная проволока будет сильно разматываться, если она не будет привязана или если машинист потеряет контроль над ней. Такое разматывание может быть чрезвычайно опасным для окружающих, особенно если это провод большого сечения.

Автомоталка — это машина, которая может скручивать пружинную проволоку в спираль. Хотя его название похоже на автомобильную автоматическую трансмиссию, это другое устройство. Обычно это регулируемые машины, которые могут изменять натяжение, длину и количество рулонов. В автомотальщиках используются ролики для подачи пружинной проволоки через коллекторы, а затем для быстрого вращения проволоки вокруг цилиндра. Быстрое вращение заставляет пружину принять спиральную форму. Затем автомоталка выталкивает пружину и наматывает следующий кусок проволоки.

Быстрое вращение заставляет пружину принять спиральную форму. Затем автомоталка выталкивает пружину и наматывает следующий кусок проволоки.

Листовые рессоры устроены иначе, чем винтовые пружины. Сначала плоскому стержню придается форма, а затем набор стержней штампуется вместе. Несколько машин обрезают получившиеся стержни, удаляя лишний металл и сужая концы. Затем пружина подвергается термообработке для упрочнения стали, в то время как другие виды обработки, такие как покраска, выполняются для приведения пружины в соответствие с заданными визуальными характеристиками.

Резюме

В этой статье представлен краткий обзор пружин, включая принцип их работы, ключевую терминологию, различные типы пружин и способы их изготовления. Для получения информации по другим темам обратитесь к нашим дополнительным руководствам или посетите платформу поиска поставщиков Thomas, где вы можете найти потенциальные источники поставок для более чем 70 000 различных категорий продуктов и услуг.