Пружины тарельчатые изготовление – Тарельчатая пружина: ГОСТ, расчет, изготовление

alexxlab | 18.04.2020 | 0 | Разное

Тарельчатая пружина: ГОСТ, расчет, изготовление

В продаже встречаются самые различные варианты исполнения пружин, их основные характеристики определяют область применения и многие другие моменты. Применение определенных материалов определяет то, что изделие может выдержать температуру из достаточно широкого диапазона. При производстве применяются определенные стандарты, которые упрощают процедуру выбора. Также соответствие стандартам позволяет быть уверенным в том, что изделие соответствует установленным нормам эксплуатации.

Тарельчатая пружина и ее госстандартизация

Как и многие другие изделия, тарельчатая пружина изготавливается с учетом соблюдения определенных стандартов. Они обеспечивают:

- Наличие требуемых свойств у всех изделий.

- Стандартизацию классификации, которая упрощает процесс выбора.

Примером служит пружина din 2093. Этот немецкий стандарт получил весьма широкое распространение, так как деталь применяется в промышленности, в строительной сфере и производстве. Также есть пружина тарельчатая ГОСТ 3057, стандарт которой распространен на территории России.

Скачать ГОСТ 3057-90

Сегодня din 2093 пружина шайба тарельчатая применяется в случае, когда нужно обеспечить устойчивость соединения к высоким силовым нагрузкам при несущественных деформациях. При этом пружина тарельчатая din 2093 может изготавливаться при применении различных сплавов, зачастую используется рессорно-пружинная, так как она обладает всеми требующимися свойствами.

Принцип действия детали достаточно прост. Он заключается в использовании свойства определенных металлов, связанных к изменению своей формы и ее восстановления при воздействии силы. За счет этого шайба пружинная тарельчатая позволяет существенно повысить прочность соединения в случае, когда устройство принимать вибрационные нагрузки.

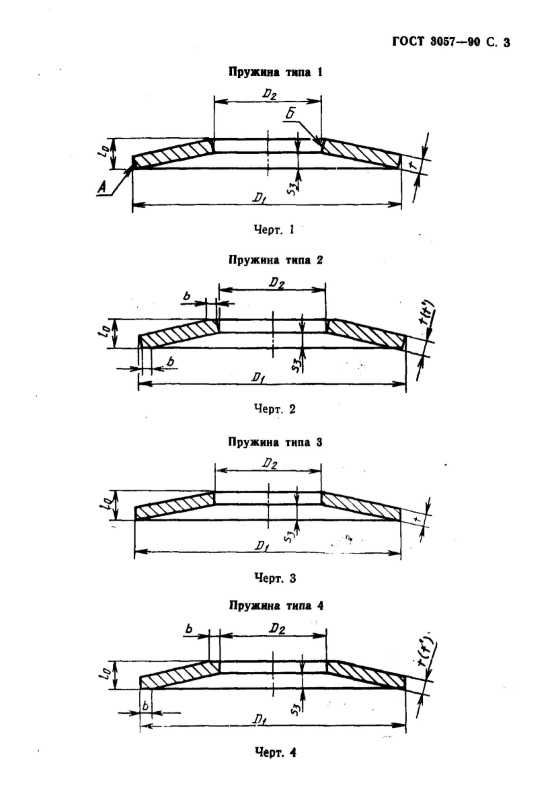

Разновидности и основные формы пружин

Стоит учитывать, что в продаже встречается несколько вариантов исполнения рассматриваемого изделия. При этом пружины тарельчатые могут классифицироваться по размерам, за счет чего есть возможность приобрести наиболее подходящий элемент крепежа. Классификация дин 2093 шайбы пружинной тарельчатой выглядит следующим образом:

- С наклонными кромками.

- С наклонными кромкам и специальными опорными плоскостями. Главное условие заключается в толщине пластины не менее 1 миллиметра.

- С параллельными кромками по наружному и внутреннему диаметру.

- Вариант исполнения с параллельными кромками по внутреннему и наружному диаметру и опорным плоскостями при толщине пружины 1 миллиметр.

Стоит учитывать, что некоторые варианты исполнения изготавливаются исключительно при согласовании основных параметров с заказчиком. Серьезные отклонения могут стать причиной существенного снижения прочности.

Применяемая пружина тарельчатая 50 30 1 мм классифицируется по точности на несколько основных групп:

- Изделия первой группы точности имеют толщину более 3 мм. При этом предельное отклонение составляет 5%.

- Вторая группа характеризуется тем, что толщина имеет 1 мм. Отклонение может составить около 10%.

- В третью группу включены изделия, которые могут иметь самую различную толщину. Показатель предельного отклонения составляет 20%.

Не стоит забывать о том, что 60с2а не дают нужное усилие в случае эксплуатации в сложных условиях. При этом производство проводится только с учетом стандартов.

Основные параметры пружин

Применяется пакет тарельчатых пружин для достижения самых различных целей. Наиболее важными параметрами принято считать:

- Сила, которая может оказываться на изделие. Этот показатель указывается в специальных таблицах.

- Изделие обладает внутренним и наружным диаметрами, которые также должны учитываться при выборе наиболее подходящей шайбы.

- Подбирается опора пружины в соответствии с показателем ее высоты.

- Максимальная деформация также варьирует в достаточно большом диапазоне. При оказании механического воздействия поверхность принимает ее, может несущественно изменять свою форму и основные свойства.

- Максимальный показатель устойчивости при деформации.

- Масса детали. Этот показатель при необходимости рассчитывается, а также может быть взят из таблиц для стандартизированных изделий. Показатель массы зависит от типа применяемого сплава при изготовлении, размеров, проводимой термической обработки и многих других моментов.

Кроме этого, указывается номер изделия. По нему существенно упрощается выбор подходящей тарельчатой пружины.

Изготовление тарельчатых пружин

Только при соблюдении определенных требований по изготовлению тарельчатых пружин достигаются требуемые параметры. Основными можно назвать следующее:

- В большинстве случаев пакет тарельчатых пружин изготавливается при применении стали марки 60С2А. Этот стандарт установлен в ГОСТ 14959-79. Подобный материал обладает все требуемыми характеристиками, за счет которых обеспечивается длительная эксплуатация.

- При согласовании с покупателем могут применяться и другие сплавы, к примеру, 51ХФА и 60С2Н2А. Некоторые из них обладают уникальными эксплуатационными характеристиками, которые и определяют распространение изделия. Примером можно назвать упругость, твердость, износостойкость, коррозионную стойкость. Однако, при выборе наиболее подходящего сплава учитывается стоимость.

- Показатель твердости может варьировать в пределе 46-52 HRC или 420-512 HB. Только при этом показателе деталь может прослужить в течение длительного периода. В некоторых случаях проводится термическая обработка поверхности, за счет которой существенно повышается показатель твердости и износостойкости. Из-за термического воздействия и соответствующего охлаждения происходит перестроение структуры.

- На момент производства уделяется внимание тому, чтобы на поверхности не было раковин, трещин, следов разъедания и коррозии. Подобные дефекты становятся причиной существенного уменьшения прочности и надежности детали. Производители применяют самые различные способы контроля качества выпускаемой продукции. В большинстве случаев используется метод визуального осмотра, а также выборочное тестирование и многие другие.

- Уделяется внимание и параметру шероховатости. Требуемое значение достигается при механической обработке поверхности. Слишком высокое значение становится причиной, по которой изделие не может применяться в тех или иных условиях. Однако метод механической обработки существенно повышает себестоимость проводимой процедуры. Высокоточные тарельчатые пружины, которые устанавливаются при создании ответственных изделий, получаются при применении специального оборудования.

- Ширина опорных плоскостей может варьировать в большом диапазоне, этот параметр указывается в таблице.

Сегодня производство тарельчатых пружин проводится при применении специального оборудования, за счет чего существенно упрощается поставленная задача. Особенности изготовления тарельчатых пружин заключается также в применении специальных сплавов, которые отвечают поставленных требованиям.

Как произвести расчет?

Прежде чем проводить производство следует уделить внимание расчету. Проводя расчет тарельчатых пружин следует учитывать нижеприведенные моменты:

- Тарельчатые пружины могут применяться раздельно или в составе комплекта, который называется пакетом. Этот момент считается довольно важным, так как в сочетании рассматриваемое изделие проявляет несколько иные эксплуатационные характеристики.

- При цилинической нагрузке отдается предпочтение последовательной сборке, так как существенно снижается показатель контактной и фрикционной коррозии.

- При применении целого пакета уделяется внимание возможности перенапряжения пружины. Для снижения вероятности потери прочности проводится установка промежуточного упора.

- Количество пружин выбирается с учетом того, что нагрузка должна распределяться равномерно. Однако, за счет увеличения их количества повышается стоимость, может возникнуть трудность с размещением.

- Всегда уделяется внимание тому, какое именно материал используется при изготовлении подобной детали.

Расчеты могут проводится самые различные. Чаще всего проводится определение нижеприведенной информации:

- Сила пружины при воздействии рабочей деформации. При этом выделяют отдельные формулы для расчета варианта исполнения без опорной плоскости и с опорной, а также при радиусном закруглении кромок.

- Также определяется показатель силы пружины при максимальной деформации. Она рассчитывается для каждого типа изделия отдельно.

- Напряжение сжатия на кромке. Она может варьировать в достаточно большом диапазоне, рассчитывается для всех изделий.

- Еще одним важным показателем можно назвать напряжение растяжения в кромке. Показатель измеряется в МПА.

- Модуль упругости применяется при проведении всех расчетов, этот показатель стандартизирован.

- Предварительная деформация пружины берется из определенного промежутка. Она может оказывать длительное воздействие на изделие.

- Значение максимальной деформации и толщина пружины берется с табличной информации.

- При расчетах применяется коэффициент Пуассона.

- Ширина опорной плоскости указывается в справочной информации. Номинальное значение находится в пределах 0,5b.

- Еще одним важным параметром можно назвать жесткость пружины. Это значение также определяется для каждого типа изделия.

- Проводится также расчет массы. Это значение требуется в случае, когда тарельчатая пружины применяется в качестве части механизма.

Стоит учитывать, что многие расчеты проводятся исключительно при применении табличной информации. Именно поэтому требуются определенные справочники.

В последнее время большое распространение получили программы, при введении определенной информации которые самостоятельно проводят расчет. Их применение существенно упрощает поставленную задачу, снижает степень погрешности. Однако, как и в первом случае, достаточно важно правильно провести выбор переменных коэффициентов из рекомендуемого диапазона. Допущенные ошибки могут стать причиной того, что тарельчатая пружина не будет обладать требуемыми характеристиками.

Область применения

Рассматриваемое изделие получило весьма широкое распространение. Это связано со следующим:

- Многие соединения характеризуются низкой устойчивостью к вибрации. Именно поэтому при соответствующем воздействии степень крепления существенно снижается.

- Вибрация и перемененные нагрузки могут стать причиной раскручивания соединения. Часто при эксплуатации различных механизмов возникает вибрационная нагрузка, которая создает довольно большое количество проблем. Даже незначительное смещение двух объектов относительно друг друга становится причиной, по которой существенно снижается прочность, может происходить деформация крепежных элементов.

- Применение особого сплава при изготовлении тарельчатой пружины позволяет компенсировать возникающие вибрации и переменные нагрузки. За счет этого существенно повышается степень надежность получаемого соединения.

Применяется тарельчатая пружина в машиностроительной и многих других областях. При этом следует отметить относительно невысокую стоимость, за счет чего есть возможность создавать надежные механизмы при минимальных вложениях.

Важно провести правильный выбор наиболее подходящего варианта исполнения тарельчатой пружины. При этом учитываются следующие условия:

- Пакет тарельчатых пружин выбирается в том случае, когда при установке одиночной не обеспечивается требуемый ход. Кроме этого, сочетание рассматриваемого изделия подходит в случае, когда одного не подходит для нормальной функциональности.

- За счет существенного увеличения диаметрального размера уменьшается длина. За счет этого появляется возможность создания компактных механизмов.

- При оказании циклической нагрузки рекомендуется проводить последовательную сборку. За счет последовательной сборки существенно повышается коррозионная стойкость поверхности.

Установка тарельчатых пружин проводится при создании самых различных устройств и механизмов. Примером можно назвать следующее:

- Шарикоподшипниковые механизмы, которые могут применяться для снижения степени трения поверхности. Подшипники сегодня устанавливаются при создании самых различных устройств. Основное требование, предъявляемое в этом случае, заключается в точности расположения всех элементов. Кроме этого, на момент эксплуатации может возникать вибрация и переменная нагрузка. При этом уделяется внимание тому, чтобы шарикоподшипники обладали требуемой коррозионной стойкостью.

- Тормозные устройства. Они часто устанавливаются на автомобилях и других транспортных средствах. На момент торможения есть вероятность также возникновения переменной нагрузки, которая становится причиной вибрации и повышенного износа.

- Зажимные приборы, которые предназначены для фиксации деталей при их обработке и проведении другой работы. Довольно большое распространение получили различные тиски и другие подобные механизмы. На момент эксплуатации может оказываться переменная нагрузка, которая становится причиной снижения прочности соединения.

- Подъемные механизмы. Они применяются для транспортировки различных объектов. К подобным устройствам предъявляется довольно большое количество требований, касающихся надежности. Именно поэтому отдается предпочтение высокоточным изделиям.

Не стоит забывать о том, что в продаже встречаются самые различные варианты исполнения изделия. Стандартные тарельчатые пружины устанавливаются при создании систем безопасности лифтов. Некоторые организации проводят выпуск по индивидуальным чертежам, что позволяет получить деталь с особыми эксплуатационными характеристиками.

Применение рассматриваемого изделия помогает сэкономить монтажное пространство. При этом требуемые показатели достигаются при минимальном объеме упругого элемента.

В заключение отметим, что встречаются изделия с покрытием и без него. При этом основной состав характеризуется повышенной устойчивостью к воздействию окружающей среды, переменным и постоянным нагрузкам.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Изготовление тарельчатых пружин

Детали машин и аппаратов, подвергающиеся значительным механическим нагрузкам, оснащены пружинящими элементами для поглощения энергии. В устройствах, предполагающих наличие мощной амортизации, возможностей обычных пружин недостаточно. Для выдерживания больших нагрузок с минимальной деформацией предназначена пружина тарельчатой формы, впервые разработанная полтора столетия назад. По мере развития технологии производства промышленных крепежных изделий появились новые модификации упругих элементов в форме дисков.

Назначение, особенности

Жесткие изделия, предназначенные для больших нагрузок, представляют собой тарелку без дна. Это диск конической формы, имеющий стандартизированные размеры. Диаметр внутреннего отверстия может изменяться от 3,2 мм до 150 мм. Внешний диаметр варьируется от 6 мм до 280 мм. Соотношение внутреннего диаметра к внешнему составляет 2 к 3. В стандартных пружинах угол наклона образующей конуса – от 2° до 6°. Изготовлены диски штамповкой из стали высокого качества по стандартам. Использование сплавов, легированных добавлением хрома, молибдена и ванадия, улучшает качество пружины. Допустимо вытачивание дисков при применении в качестве материала для изготовления прутков.

По внешнему виду пружины подразделяются на следующие типы:

- с осями кромок внутреннего и наружного отверстия, наклоненными по отношению к горизонтальной поверхности;

- с опорной плоскостью, с осями кромок внутреннего и наружного отверстия, наклоненными по отношению к горизонтальной поверхности;

- с осями кромок внутреннего и наружного отверстия, перпендикулярными по отношению к горизонтальной поверхности;

- с опорной поверхностью, с осями кромок внутреннего и наружного отверстия, перпендикулярными по отношению к горизонтальной поверхности.

Опорные плоскости имеются у модификаций с толщиной диска, превышающей 1 мм. Пружины, выполненные из материала с толщиной до 1, 25 мм, механически не обрабатывают. При толщине использованного металлического сырья от 1, 25 м до 6 мм изделия подвергают обработке:

- механической,

- дробеструйной,

- обжатием.

При толщине материала свыше 6 мм диски обрабатывают:

- механически,

- дробеструйным методом,

- обжатием,

- шлифованием.

Дополнительная механическая обработка наружных и внутренних отверстий предотвращает последующее заклинивание.

Дисковые пружины, произведенные за рубежом, имеют несколько иную классификацию. Главный показатель для группировки импортных изделий по классам – толщина. Характеристика моделей всегда представлена в сопроводительной документации. Чертежи тарельчатых пружин иллюстрируют особенности каждой модели.

Изготовление и применение

Изготовление тарельчатых пружин – процесс ответственный, регламентируется ГОСТом. Дисковые пружины подлежат к использованию в неагрессивных средах, при широком температурном диапазоне от 60 градусов мороза до 120 градусов тепла. Присутствие кислорода увеличивает вероятность окислительных процессов. Превентивно поверхность изделий защищают нанесением гальванических покрытий, промасливанием от возможных коррозионных изменений.

Правильное применение тарельчатых пружин гарантирует малую деформацию при значительных силовых нагрузках. Дисковые элементы обычно используют в виде комплексов. Если диски сориентированы в одном направлении, комплекс называют пакетом пружин. Группа разнонаправленных пакетов, одиночных пружин именуется набором. Комбинирование дисков разной толщины при разнонаправленном ориентировании позволяет варьировать амортизационные качества.

В космонавтике, авиапромышленности, при производстве механизмов для энергетики, нефтегазовых комплексов, тяжелого машиностроения незаменимы тарельчатые пружины, способные поглотить разрушительное действие толчков, вибраций, других силовых нагрузок.

ohtaspb.ru

Подробная статья о тарельчатых пружинах

Пружины тарельчатого типа

Тарельчатые пружины способны получать низкий уровень деформации при весьма существенных нагрузках. Изготовление пружин является ресурсоемким точным процессом, так как малейшее несоответствие заданным стандартам приводит к выбраковыванию. А так как пружины являются ответственными элементами и от их безупречной работы зависят рабочие процессы и целостность самих деталей машин и агрегатов, то главным, на что следует обратить внимание при выборе тарельчатой пружины является ее чистовая отделка. На качеством изделии не должно быть каких-либо неровностей, шероховатостей, дефектов и следов коррозии.

Помимо дефектности материалов, на предприятии, изготавливающем тарельчатые пружины, должна проверяться ее работоспособность, соблюдаться условия производства и хранения. Срок складского хранения пружин тарельчатых не должен превышать 12 месяцев, т. к. в противном случае значительно снижаются эксплуатационные характеристики. Это происходит потому, что после термической обработки структура материала меняется и не способна сохранять свои свойства на протяжении очень длительного времени. Именно поэтому большинство потребителей тарельчатых пружин доверяют только проверенным и надежным поставщикам, которые прекрасно зарекомендовали себя в этом сегменте рынка. Тарельчатые пружины обязательно должны соответствовать ГОСТ 3057-90, что должно быть подтверждено паспортом качества.

По точности деформации тарельчатые пружины делятся: с предельным процентом деформации 5 (сечение более 3 мм), тарельчатые пружины с предельным процентом деформации 10 (сечение более 1 мм) и пружины с предельным процентом деформации 20 (пружины любой толщины).

Информация о изготовлении

Способы изготовления тарельчатых пружин могут быть различными. Они производятся с помощью штамповки, газовой и плазменной резки. Материалом для них служит рессорно-пружинная сталь с толщиной до 26 мм. В рессорно-пружинную сталь так же могут добавляться антикоррозийные, жаростойкие и антимагнитные компоненты, способные продлить срок службы не влияя на прочие характеристики. Поверхности тарельчатых пружин защищают смазывание и фосфатирование.

Область применения

Наиболее частые области применения тарельчатых пружин — различные соединительные муфты, подъемный транспорт, предохранительные клапаны, грузовая техника и пр.

Дополнительно:

Заказать изготовление тарельчатых пружин и узнать более подробную информацию можно здесь

Фото данного вида продукции можно посмотреть здесь

Предлагаем также ознакомиться:

Поделитесь ссылкой на данную страницу:

изготовление тарельчатых пружин – Обработка резанием

Во время моей работы на зводе делали тысячами тарельчатые пружины для задвижек нефтяных и газовых даже на1500 атм. из стали 60С2А. 65Г, 36нхтю,но правда не такие как показал Самоделкин,а в виде поверхности усеченного конуса.Технология.Вначале штамповка колец,отпуск,пескоструйка,зачистка заусенцев ,галтовка,потом формовка, термообработка на оправках в заневоленом состоянии,пескоструйка,проточка по наружному ивнутреннему диаметру на специальных оправках и плоская шлифовка на треб.высоту.Некоторые наименования пружин по диаметрам не протачивали и закалку делали без заневоливания АСЫ термички,но только не 36нхтю. Продукция была сертифицирована по ИСО9000 и API.

спасибо большое, расписали красиво и доходчиво:sad: чувствую, что придется заказывать пружинки на стороне, мне такие сложности ни к чему – время дороже. но в целом по этапам можно задать вам вопросы по этапам:

1. штамповка колец – производится просто штамповка плоских колец, или уже с заданным изгибом?

2. отпуск – без вопросов

3. пескоструйка – этот этап нужен для снятия окалины? можно ли его заменить химической очисткой, например? а то трудно представляю себе, как расположить множество колец в пескоструйке.

4. зачистка заусенцев – это производится методом торцевой обработки на токарном станке? или при хорошем штампе заусенки как таковые исключены, как лучше сделать при массовости обработки?

5. галтовка – можно ли заменить эту процедуру на барабан с мелкими шариками, установленный в патроне токарного станка? соорудил такой барабанчик, весьма эффективно чистил детальки, сейчас валяется без дела.

6. потом формовка – можно ли формировать выпуклость пружины уже на стадии штамповки, или все-таки ее лучше делать после пунктов 1-5?

7. термообработка на оправках в заневоленом состоянии – случайно не вспомните точные режимы термообработки, какие диапазоны твердости допустимы? как выглядит спецоправка? наверное что-то вроде длинного винта с гайкой, на которые продеваются отформованные кольца и зажимаются гайкой. оправка нужна для удержания формы?

8. пескоструйка – понятно, что для снятие окалины, но как крепить эти кольца, чтобы они со всех сторон отпескоструились?

9. проточка по наружному и внутреннему диаметру на специальных оправках. в этих вопросах у меня проблем нет, проточу хоть кубик-рубик:D

10. плоская шлифовка на треб.высоту – еще и плоскошлифовальный станок нужен??? надеюсь задать требуемую высоту за счет точности изготовления штампа.

никогда не думал, что изготовление пружин такой трудоемкий процесс. в очередной раз понимаю истину, что иногда выгоднее купить, чем делать самому. никто не подскажет конторы, где на этих пружинах собаку съели? а то думается мне я только время потеряю, всего уметь нельзя. заранее спасибо

Изменено пользователем Плазарwww.chipmaker.ru

Тарельчатые пружины: особенности изготовление и заказа

Такой тип пружин характеризуется соотношением больших нагрузок при малой деформации. Представляет собой диски или набор дисков, представляющих унифицированные узлы в конструкции целой пружины. Нагрузка приходится вдоль оси всего изделия. Благодаря упругой конструкции выгнутых дисков позволяет принимать на себя как динамические, так и статические нагрузки. От пружин тарельчатого типа зависит работоспособность и долгосрочность многих механизмов, подверженных постоянным тяжелым нагрузкам. Очень важно, что бы техника, имеющая в устройстве данный тип пружин, работала бесперебойно как можно дольше.

Уникальность такого вида деталей заключается в дисках, принимающих на себя напор механической силы. Их особенность заключается в изгибе кромки, соприкасающейся с поверхностью других деталей или другими «звеньями» пружины. По характеристикам кромки дисков пружины подразделяются по свойствам на наклонные и параллельные, в зависимости от области применения.

Как изготовляются пружины?

В отличии от других видов пружин, тарельчатые пружины изготавливаются, как газовой или плазменной нарезкой, так и штамповкой. В производстве используется рессорно-пружинная сталь в сочетании со сплавами, устойчивыми к коррозии и температурным перепадам. Главным критерием качества таких изделий является чистовая отделка. На дисках не должно быть никаких дефектов, шероховатостей или потертостей. В противном случае изделие считается непригодным и его бракуют.

Где используется?

Благодаря своим виброизоляционным и амортизирующим свойствам тарельчатые пружины используются во многих отраслях производства и областях народного хозяйства. Например подъемно-транспортная техника имеет в наличии механизмов данный вид деталей, препятствующих преждевременной деформации поверхностей и элементов под воздействием тяжелой нагрузки. Такую же функцию пружины выполняют в работе с котлами на электростанциях. Не редко их применение можно увидеть в устройствах энергоаккумуляторов на трансформаторных подстанциях. Их свойства также позволяют использование в качестве тормозов для рельсового и строительного транспорта. Строительство некоторых видов мостов ( например подвесных) и лифтовых шахт, внутри которых они выступают в качестве амортизирующих деталей.

Подробнее о изготовлении и использовании вы можете прочитать на сайте производителя пружин

www.stroysmi.ru

Способ изготовления тарельчатых пружин

Изобретение относится к обработке металлов давление, в частности к способам получения тарельчатых пружин из листового материала. Цель изобретения – расширение технологических возможностей за счет изготовления деталей с улучшенными характеристиками повышение надежности пружин и экономия материала. С обеих сторон поверхности листа наносят концентричные У-образные канавки глубиной 0,25…0,4 толщины материала, диаметрами на 1..5% больше соответствующих диаметров готовой детали. Одновременно с образованием канавок при внедрении в материал клиновидного инструмента образуют утолщения, убывающие в радиальном направлении до исходной толщины материала. Величина утолщений 1,05…1,25 толщины материала. Канавки могут иметь и разную глубину при сохранении величины перемычки между ними не менее 0,2 толщины материала. Далее производят разделение перемычек и формовку пружины путем проталкивания заготовки через матрицу пуансоном с фиксирующим стержнем по поверхности отверстия заготовки. 3 з. п ф-лы. у (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 17 А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР (21) 4727880/27 (22) 14.08.89 (46) 15.09.91. Бюл. № 34 (?2) В. А. Попов (53) 621.986 (088.8) (56) Авторское свидетельство СССР № 61496, кл. В 21 D 37/00, В 21 D 11/02, 1942. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТАРЕЛЬЧАТЫХ ПРУЖИН (57) Изобретение относится к обработке металлов давлениеМ, в частности к способам получения тарельчатых пружин из листового материала. Цель изобретения — расширение технологических возможностей за счет изготовления деталей с улучшенными характеристиками повышение надежности пружин и экономия материала. С обеих сторон

Изобретение относится к обработке металлов давлением, в частности, к способам обработки листового материала, и может быть использовано для изготовления тарельчатых пружин.

Цель изобретения — расширение технологических возможностей за счет изготовления деталей с улучшенными характеристиками, повышение надежности пружин и экономия материала.

Способ осуществляется на штампе последовательного действия за три перехода.

На первом переходе с двух сторон на листовом материале получают концентричные V-образные канавки с одновременным образованием на заготовке в зонах, прилегающих к канавкам, утолщений, уменьшающихся в радиальном направлении до исходной толщины материала.

Канавки получают глубиной 0,25…0,4 толщины материала и диаметрами, на 1…5% (51)5 В 21 D 35/00, F 16 F 1/32 поверхности листа наносят концентричные

V-образные канавки глубиной 0,25…0,4 толщины материала, диаметрами на 1…5% больше соответствующих диаметров готовой детали. Одновременно с образованием канавок при внедрении в материал клиновидного инструмента образуют утолщения, убывающие в радиальном направлении до исходной толщины материала. Величина утолщений 1,05.:.1,25 толщины материала. Канавки могут иметь и разную глубину при сохранении величины перемычки между ними не менее 0,2 толщины материала. Далее производят разделение перемычек и формовку пружины путем проталкивания заготовки через матрицу пуансоном с фиксирующим стержнем по поверхности отверстия заготовки. 3 з. п ф-лы. превышающими соответствующие диаметры пружины, а утолщения образуют с размерами 1,05…1,25 толщины материала. Поверхности канавок (для шайбы — это фаски) формируются за счет пластического внедрения инструмента, поэтому они имеют гладкую поверхность, лишенную каких-либо дефектов (трещин, сколов и т. д.).

Канавки могут иметь и различную глубину, но перемычка между ними не должна быть менее 0;2 толщины материала.

На втором переходе и робивают отверстие в шайбе путем разрывания перемычек.

На третьем переходе отделяют шайбу от полосы и получают требуемую форму упругого элемента. Для этого используют пуансон и коническую матрицу, верхний диаметр которой равен наружному диаметру шайбы, а нижний (рабочий) — равен наруж ному диаметру упругого элемента. Торцевая рабочая часть пуансона выполнена в виде ко1676717

Формула изобретения

Составитель В. Дорожкин

Редактор Н. Федорова Техред А. Кравчук Корректор А. Обручар

Заказ 3066 Тираж Поди и с ное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д, 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, !О! нуса с углом 5 и выступом (цилиндрическим), равным по диаметру, диаметру внутреннего контура упругого элемента. При отделении шайбы ее устанавливают соосно с матрицей и воздействуют пуансоном в зоне внутреннего контура шайбы. Это приводит к изгибу в зоне канавки, соответствующей внешнему контуру, а при дальнейшем воздействии пуансоном — к отделению ее от полосы и проталкиванию через матрицу. В течение этого периода воздействие пуансона распространяется последовательно на всю поверхность шайбы. Так как матрица имеет конический профиль, происходит радиальное обжатие шайбы, а за счет воздействия коническим пуансоном одновременно осуществляется и ее изгиб. Цилиндрический выступ пуансона при этом ограничивает уменьшение диаметра внутреннего контура. Процесс проталкивания через матрицу заканчивается формированием упругого элемента конической формы.

Образование встречных V-образных концентричных канавок позволяет уменьшить перемычку между шайбами при раскрое материала, что повышает коэффициент использования металла — КИМ и улучшает условия окончательного отделения шайбы от листа (полосы) . Экономия металла обеспечивается также за счет возможности использования более тонкого полосового металла с учетом того, что в зонах максимальных напряжений (внешний и внутренний контуры) формируют необходимые утолщения, компенсирующие уменьшение толщины полосы и позволяющие более равномерно распределить напряжения по сечению упругого элемента в процессе работы пружины.

Полученная при формовке канавок боковая поверхность шайб не имеет механических концентраторов напряжений (сколов, трещин и др. дефектов), что повышает надежность работы пружины.

Формула (в т. ч. размер в радиальном направлении) и высоту утолщений обеспечивают подбором угла рабочей части инструмента. Для уменьшения высоты утолщений угол инструмента уменьшают. С учетом принятых глубин и необходимых утолщений встречные V-образные концентричные канавки имеют значения углов в пределах

50 — 100 . Уменьшение угла менее 50 приводит к уменьшению наплыва металла в зоне канавок (к уменьшению утолщения менее 1,25 толщины полосы), увеличение угла более 100 увеличивает утолщение более

1,25 толщины полосы, повышает усилие вырубки, снижает КИМ.

Нанесение встречных V-образных концентричных канавок расширяет технологические возможности изготовления упругих элементов, так как позволяет изготавливать упругие элементы по унифицированной технологии.

Внедрение изобретения позволяет расширить технологические озможности способа, повысить надежность пружин и снизить расход материала.

1. С пособ изготовления тарельчатых пружин из листового материала, при котором образуют наружную и внутреннюю боковые поверхности заготовки, прилагают встречно направленные параллельные оси заготовки усилия к участкам, примыкающим к ее внутреннему и наружному контурам, и деформируют заготовку, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления деталей с улучшенными характеристиками, повышения надежности пружин и экономии материала, боковые поверхности заготовки образуют путем получения на листовом материале с двух сторон V-образных кольцевых концентричных канавок, соответствующих внутреннему и наружному контурам заготовки и имеющих глубину каждая 0,25…

0,4 толщины материала с одновременным образованием на заготовке в зонах, прилегающих к канавкам, утолщений, уменьшающихся в радиальном направлении до исходной толщины материала, и последующего разделения перемычек между канавками, а в процессе деформирования заготовки к ее внутренней и наружной боковым поверхностям прилагают радиальные усилия.

2. Способ по п. 1, отличающийся тем, что встречно направленные канавки получают с различной глубиной, а перемычку между канавками выполняют с величиной не менее 0,2 толщины обрабатываемого материала.

3. Способ по п. 1, отличающийся тем, что внутренНюю и наружную боковые поверхности выполняют с диаметрами, превышающими на 1…5Я соответствующие диаметры боковой поверхности готовой детали.

4. Способ по п. 1, отличающийся тем, что утолщения получают с максимальной величиной, составляющей 1,05…1,25 толщины материала.

findpatent.ru

Технология изготовления пружин

Как известно, существуют различные виды пружин, которые отличаются не только по конструкции, но еще и по способу взаимодействия с остальными механизмами в узлах. Так, например, пружины сжатия работают на сжатие, пружины растяжения — на растяжение, ну а пружины кручения, соответственно, на изгиб и скручивание. При этом данные виды пружин имеют витую форму, в отличии от той же тарельчатой пружины или от любого типа пружин-рессор. Само собой, технология изготовления пружин витого типа будет отличаться от того как происходит производство пружин с другой конструкцией.

В целом, технология изготовления пружин подразумевает под собой совокупность последовательного использования специальных технологических инструментов, например, станочного оборудования и каких-либо сырьевых материалов. При этом, само производство пружин может происходить за разное число этапов и с использованием различных способов, которые выбирает непосредственно сам завод-производитель, в зависимости от назначения конкретной пружины. Соответственно, технология меняется исходя из всех характеристик и конструкционных параметров у этого металлического изделия.

Пожалуй, наиболее распространенными в промышленности и быту считаются как раз таки витые виды пружин, а именно, кручения, сжатия, растяжения. По этой причине нами сегодня будет рассмотрено, что представляет технология изготовления пружин из данной классификации. Вообще, наличие специальной навивки в конструкции позволяет подобным пружинам многократно воспринимать повторяющиеся нагрузки, проявляя высокую степень устойчивости к разным механическим воздействиям без потери своих характеристик, в числе которых имеются следующие физико-химические свойства:

- Коэффициент упругости

- Предел воспринимаемой нагрузки

- Усталостная прочность

Именно эти параметры влияют на продолжительность, а главное, на качество работы пружин. Собственно, для того, чтобы обеспечить данным изделиям максимально возможную долгосрочность эксплуатации, производство пружин должно осуществляться из надежного сырьевого материала, посредством поэтапного применения разных технически процессов на специальном оборудовании. Как правило, навивка осуществляется оператором из стальной проволоки на токарных станках либо вручную, либо через автомат одним из двух основных способов: горячим методом или же холодным методом.

Холодная технология изготовления пружин

Производство пружин холодным способом в Российской Федерации выполняют чуть чаще, нежели горячим, ввиду наиболее низкой себестоимости производства. Для таких работ не требуются дополнительные дорогостоящие станки, кроме навивочного. Собственно, такой метод предполагает использование оборудования, оснащенного двумя основными валиками, через которые и происходит навивка. Верхний из валиков позволяет регулировать натяжение, а также задавать направление завивки, используя для этого специально установленный винт. Сам процесс изготовления выполняется примерно так:

- Подготавливается специальная сталь для изготовления пружин (стальная проволока).

- Проволока просовывается через планку в суппорте.

- Ее конец прочно закрепляется на оправке при помощи зажима.

- Через верхний валик устанавливается необходимое натяжение.

- В зависимости от диаметра проволоки выбирается скорость вращения.

- Запускается в работу валик, наматывающий пружину.

- По мере достижения необходимого числа витков, проволока обрезается.

- В завершении деталь обрабатывается механически и термически.

Несмотря на то, что форма изготавливаемого изделия может быть как бочкообразной, так и цилиндрической, или даже конической, холодная технология изготовления пружин не позволяет использовать для изготовления пружин сталь диаметром более 16 миллиметров. Механическая обработка проводится для устранения зазубрин, сколов или же любых других дефектов на поверхности метиза, полученных в результате предыдущего проката проволоки, либо во время непосредственного процесса навивки с целью обеспечения наиболее лучшего качества изделия и повышения срока его эксплуатации.

Кроме того, немаловажным этапом является последующая термическая обработка, за счет проведения которой заготовка сможет избавиться от всех полученных во время навивки внутренних напряжений. При этом сам метод обработки выбираю исходя из того, какая была использована сталь для изготовления пружин. В некоторых случаях используют и отпуск и закалку, в некоторых, например, в бронзе, только лишь низкотемпературный отпуск. Так или иначе, каждый из данных процессов позволяет изделию достичь основных своих критериев, в числе которых состоит их великолепная упругость.

Горячая технология изготовления пружин

В отличии от холодного способа, горячее производство пружин подразумевает лишь изготовление изделий с диаметром от 10 миллиметров. То есть метизы меньших габаритов не получится сделать таким способом априори. Горячая технология изготовления пружин для создания заготовок требует проводить процедуру равномерного нагрева. При этом сам нагрев производится очень быстро на специальном станке. После чего разогретый до красна пруток необходимо просунуть через фиксирующую планку в навивочный станок и закрепить концы заготовки в зажимах и выполнять следующие этапы:

- Задать необходимое натяжение через верхний валик.

- Выбрать скорость вращения, в зависимости от диаметра.

- Включить станок, начав процесс навивки проволоки.

- По окончании работ снять цельную заготовку.

- Отправить изделие на термическую обработку.

- Максимально охладить спираль в масле.

- Провести механическую обработку поверхности.

- Нанести защитный антикоррозийный слой.

Обратите внимание, что горячая технология изготовления пружин для экономичного расходования сырьевых материалов не предусматривает разрезание пружины по мере того, как будет достигнут необходимый размер изделия. Это значит, что навивка происходит сразу на всю длину заготовки, а уже потом от нее отрезают куски необходимой длины. Повторная термическая обработка изделия необходима для снятия внутреннего напряжения. Охлаждать заготовку в масле, а не в воде рекомендуется по причине того, что во время долгой закалки в воде горячая сталь может попросту пустить трещину.

Тем не менее, если технология изготовления пружин требует проводить закалку как раз в воде, то необходимо соблюдать временной диапазон от 1 до 3 секунд, после чего так же опустить заготовку в масло. После этого пружину вынимают и очищают от масла. Далее уже идет аналогичный холодному методу навивки этап механической обработки изделия: заточка, шлифовка и другие технологические операции. Кроме того, для улучшения износостойкости изготовленных обеими способами пружин довольно часто производители применяют так же антикоррозионную обработку поверхностей изделия.

Сталь для изготовления пружин

Поскольку пружины зачастую используются для гашения каких-либо типов нагрузок, сталь для изготовления пружин должна иметь очень высокие технические характеристики. В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто, производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

Среднеуглеродистые и высокоуглеродистые марки стали, а также низколегированные стальные сплавы, которые задействует любое производство пружин, называются рессорно-пружинными. Зачастую, сталь для изготовления пружин обозначается еще как пружинная сталь. Стандартом для ее производства считают ГОСТ 14959-79, который предписывает все допуски и требования к техническим характеристикам. По госстандарту, пружинная сталь должна иметь очень качественную поверхность без наличия каких-либо дефектов, способных привести к частичному или же полному разрушению.

Дело в том, что при наличии, например, трещин на поверхности изделий, в процессе их эксплуатации при тяжелых различных тяжелых условиях, все усталостные явления будут концентрироваться как раз в наименее устойчивых дефектных местах. Именно поэтому вся пружинная сталь до того, как началось непосредственное производство пружин, должна пройти процедуру проверки на соответствие установленным требованиям ГОСТ 14959-79. Кроме того, сталь для изготовления пружин должна иметь хорошую упругость и проявлять высокую устойчивость к агрессивным воздействиям.

Достичь этого помогает, во-первых, химический состав того или иного сплава, так как под конкретные рабочие условия подбирается конкретная сталь для изготовления пружин. Во-вторых, противостоять напряжению и разрушению позволяют процесс закалки и отпуска изделий. Проведение данных технологических процессов подразумевает любая технология изготовления пружин, однако для каждой марки стали есть свои нюансы. В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

Собственно, температура при которой закаливается сталь для изготовления пружин, варьируется в пределах от +800°С до +900°, в зависимости от конкретного сплава. А отпуск проводится уже при диапазоне от +300°С до +480°С. Это обусловлено тем, что именно при подобных температурах возможно достичь одного из самых важных параметров пружинной стали — наибольшего предела упругости стали. Твердость получаемой продукции равняется 35 — 45 единицам твердости по Шору, что равнозначно значению от 1300 до 1600 килограмм на один квадратный миллиметр поверхности.

Характеристики стали для изготовления пружин

|

Марка сплава |

Термический режим |

Характеристики |

|||||

|

σ т |

σ в |

δ5 |

φ |

||||

|

Температура закалки |

Среда закалки |

Температура отпуска |

|||||

|

Не менее |

|||||||

|

65 |

840°С |

Масло |

480°С |

80кгс/мм2 |

100кгс/мм2 |

10% |

35% |

|

70 |

830°С |

85кгс/мм2 |

105кгс/мм2 |

9% |

30% |

||

|

75 |

820°С |

90кгс/мм2 |

110кгс/мм2 |

||||

|

85 |

100кгс/мм2 |

115кгс/мм2 |

8% |

||||

|

60Г |

840°С |

80кгс/мм2 |

100кгс/мм2 |

||||

|

65Г |

830°С |

80кгс/мм2 |

100кгс/мм2 |

||||

|

70Г |

85кгс/мм2 |

105кгс/мм2 |

7% |

25% |

|||

|

55ГС |

820°С |

80кгс/мм2 |

100кгс/мм2 |

8% |

30% |

||

|

50С2 |

870°С |

Масло или вода |

460°С |

110кгс/мм2 |

120кгс/мм2 |

6% |

30% |

|

55С2 |

120кгс/мм2 |

130кгс/мм2 |

|||||

|

55С2А |

|||||||

|

60С2 |

Масло |

25% |

|||||

|

60С2А |

420°С |

140кгс/мм2 |

160кгс/мм2 |

20% |

|||

|

70С3А |

860°С |

460°С |

160кгс/мм2 |

180кгс/мм2 |

25% |

||

|

50ХГ |

840°С |

440°С |

110кгс/мм2 |

130кгс/мм2 |

7% |

35% |

|

|

50ХГА |

120кгс/мм2 |

||||||

|

55ХГР |

830°С |

450°С |

125кгс/мм2 |

140кгс/мм2 |

5% |

30% |

|

|

50ХФА |

850°С |

520°С |

110кгс/мм2 |

130кгс/мм2 |

8% |

35% |

|

|

50ХГФА |

120кгс/мм2 |

6% |

|||||

|

60С2ХФА |

410°С |

170кгс/мм2 |

190кгс/мм2 |

5% |

20% |

||

|

50ХСА |

520°С |

120кгс/мм2 |

135кгс/мм2 |

6% |

30% |

||

|

65С2ВА |

420°С |

170кгс/мм2 |

190кгс/мм2 |

5% |

20% |

||

|

60С2Н2А |

880°С |

160кгс/мм2 |

175кгс/мм2 |

6% |

|||

|

60С2ХА |

870°С |

180кгс/мм2 |

5% |

||||

|

60СГА |

860°С |

460°С |

140кгс/мм2 |

160кгс/мм2 |

6% |

25% |

|

Условные обозначения:

σ т — предел текучести

σ в — предел кратковременной прочности

δ5 — относительное удлинение при разрыве

φ — относительное сужение

s-agroservis.ru