Р6М5 твердость по роквеллу: Сталь р6м5 твёрдость по роквеллу

alexxlab | 15.11.1990 | 0 | Разное

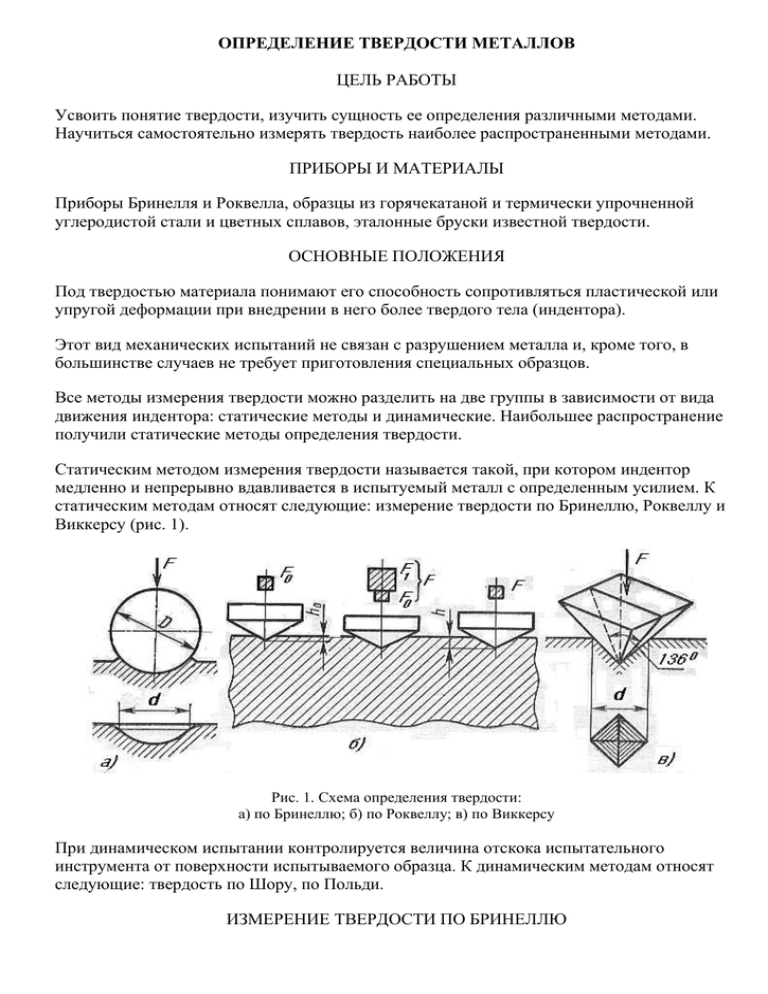

Сталь Р6М5 – инструментальная быстрорежущая

| Все виды режущего инструмента при обработке обычных конструкционных материалов, а также предпочтительно для изготовления резьбонарезного инструмента, работающего с ударными нагрузками. |

| Прутки и полосы – ГОСТ 19265-73 |

| C | Si | Mn | S | P | Cr | Ni | Mo | V | W | Co | Cu |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 0,82-0,90 | 0,2-0,5 | 0,2-0,5 | ≤0,025 | ≤0,030 | 3,8-4,4 | ≤0,6 | 4,8-5,3 | 1,7-2,1 | 5,5-6,5 | ≤0,5 | ≤0,25 |

| Ac1 | Ac3 | Ar1 | Ar3 |

|---|---|---|---|

| 815 | 880 | 730 | 790 |

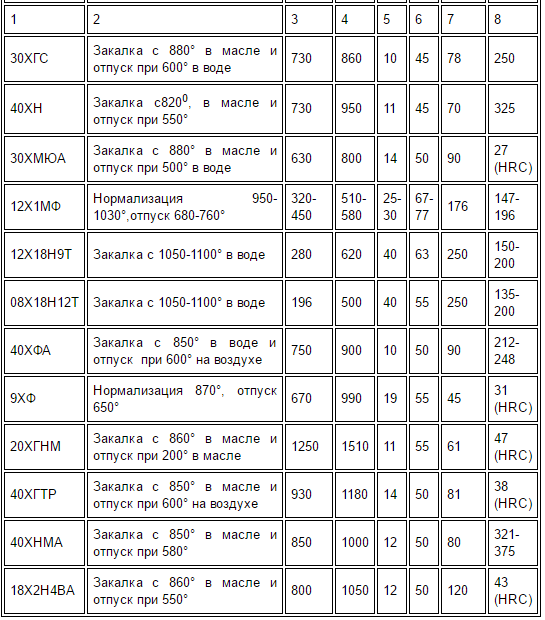

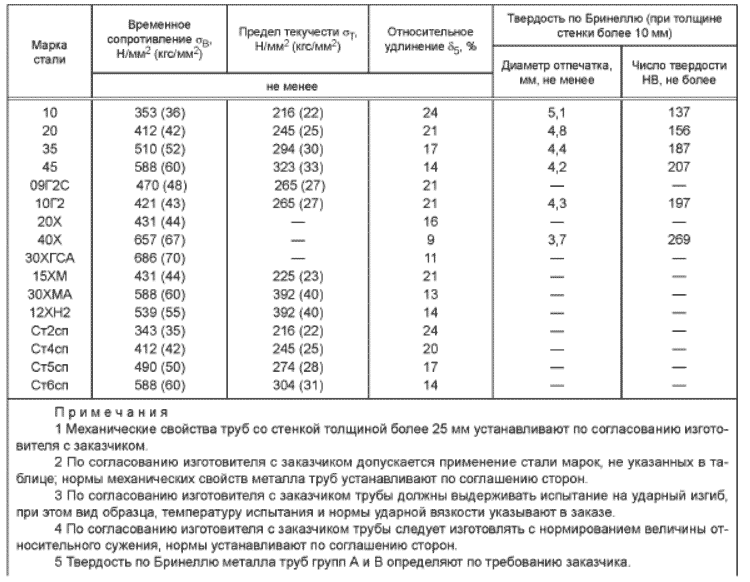

| ГОСТ | Режим термообработки | Сечение, мм | σв Н/мм2 | Кр. 1, 1,58 HRC, °С | HB (HRC) | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Операция | t, ºC | Охлаждающая среда | ||||||||

| 19265-73 | Отжиг | 830-850 | – | – | – | – | ≤255 | |||

| Закалка | 1210-1230 | Масло | 80-200 | – | 620 | (≥63) | ||||

| Отпуск (2-3-х кратный по 1 часу) | 540-560 | Воздух | ||||||||

| 1 Красностойкость стали определялась после 4-х часового отпуска при 620°С. | ||||||||||

| Предел выносливости, Н/мм2 | Состояние стали | Ударная вязкость, KCU, Дж/см2, при t, ºС | Термообработка | ||||||

|---|---|---|---|---|---|---|---|---|---|

| σ-1 | τ-1 | +20 | 0 | -20 | -40 | -60 | -80 | ||

| – | – | – | – | – | – | – | – | – | – |

| Теплостойкость | Шлифуемость Относительно стали Р18 | Критический диаметр, мм, при закалке | |||

|---|---|---|---|---|---|

| В воде | В масле | В селитре | На воздухе | ||

| – | Кm=0,8 | – | – | – | – |

| Ковка | Охлаждение поковок, изготовленных | ||||

|---|---|---|---|---|---|

| Вид полуфабриката | Температурный интервал ковки, ºС | из слитков | из заготовок | ||

| Размер сечения, мм | Условия охлаждения | Размер сечения, мм | Условия охлаждения | ||

| Слиток | 1160-850 | Замедленное в колодце при 750-800°С | |||

| Заготовка | – | ||||

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

|---|---|---|

Для сварных конструкций не применяется. |

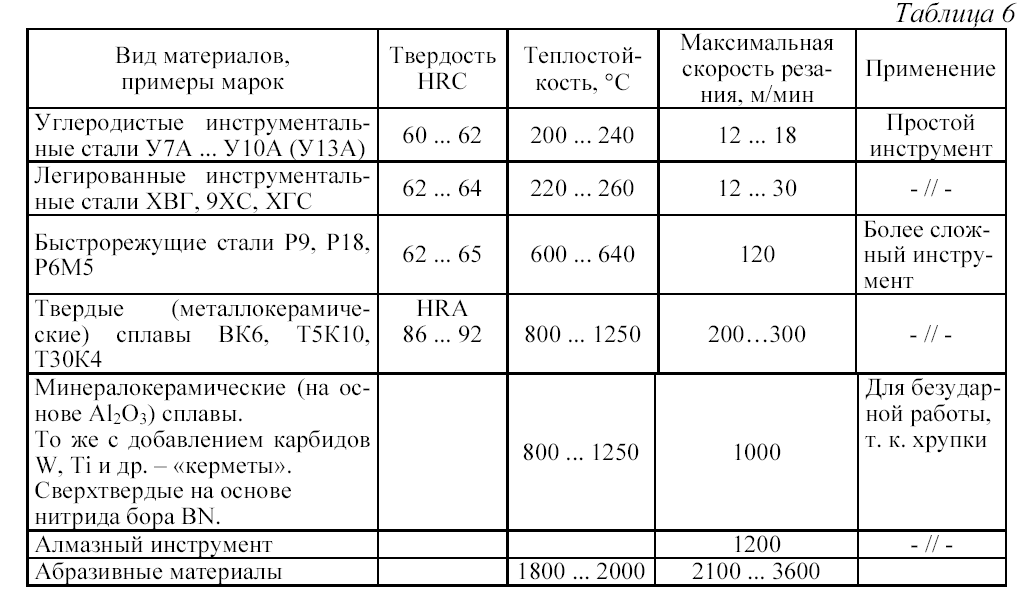

В отожженном состоянии при ≤255 HB Kv = 0,8 (твердый сплав) Kv = 0,6 (быстрорежущая сталь) |

Не чувствительна |

| Склонность к отпускной хрупкости | ||

| – |

| σв | Временное сопротивление (предел прочности при разрыве) | Мк | Температура начала мартенситного превращения |

|---|---|---|---|

| σвс | Предел прочности при сжатии; | Модуль сдвига | |

| σи | Предел прочности при изгибе | v | Коэффициент Пуассона |

| τпч | Предел прочности при кручении | γ | Плотность |

| σт | Предел прочности физический (нижний предел текучести) | C | Удельная теплоемкость |

| σ0,05 | Условный предел упругости с допуском на остаточную деформацию 0,05% | λ | Теплопроводность |

| σ0,2 | Предел текучести условный с допуском на величину пластической деформации при нагружении 0,2% | α | Коэффициент линейного расширения |

| δр | Относительное равномерное удлинение | H | Напряженность магнитного поля |

| δ | Относительное удлинение после разрыва | μ | Магнитная проницаемость |

| ψ | Относительное сужение после разрыва | B | Магнитная индукция |

| KCU | Ударная вязкость, определенная на образцах с концентратором вида U | Bs | Индукция насыщения |

| KCV | Ударная вязкость, определенная на образцах с концентратором вида V | ΔB | Разброс магнитной индукции вдоль и поперек направления прокатки |

| Tk | Критическая температура хрупкости | PB,v0 | Удельные магнитные потери при частоте тока v0и индукции B |

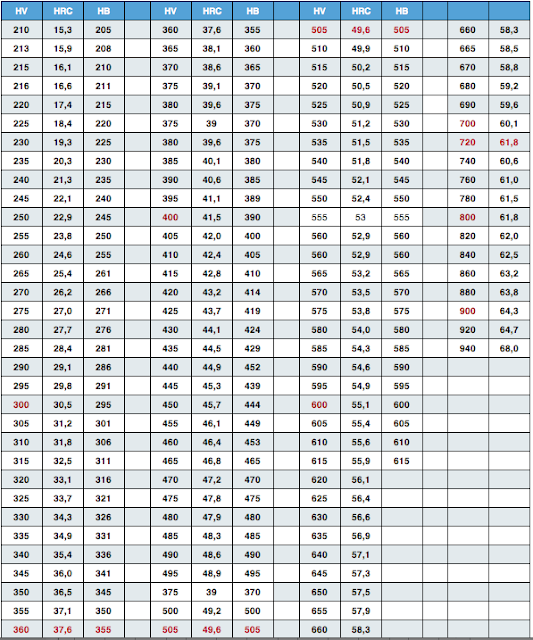

| HB | Твердость по Бринеллю | Коэрцитивная сила | |

| d10 | Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н | ρ | Удельное электросопротивление |

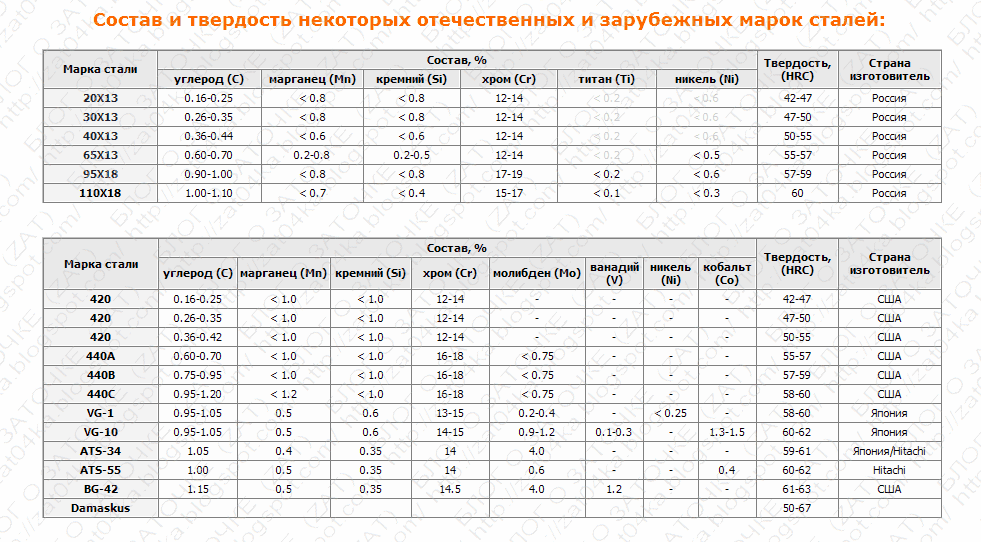

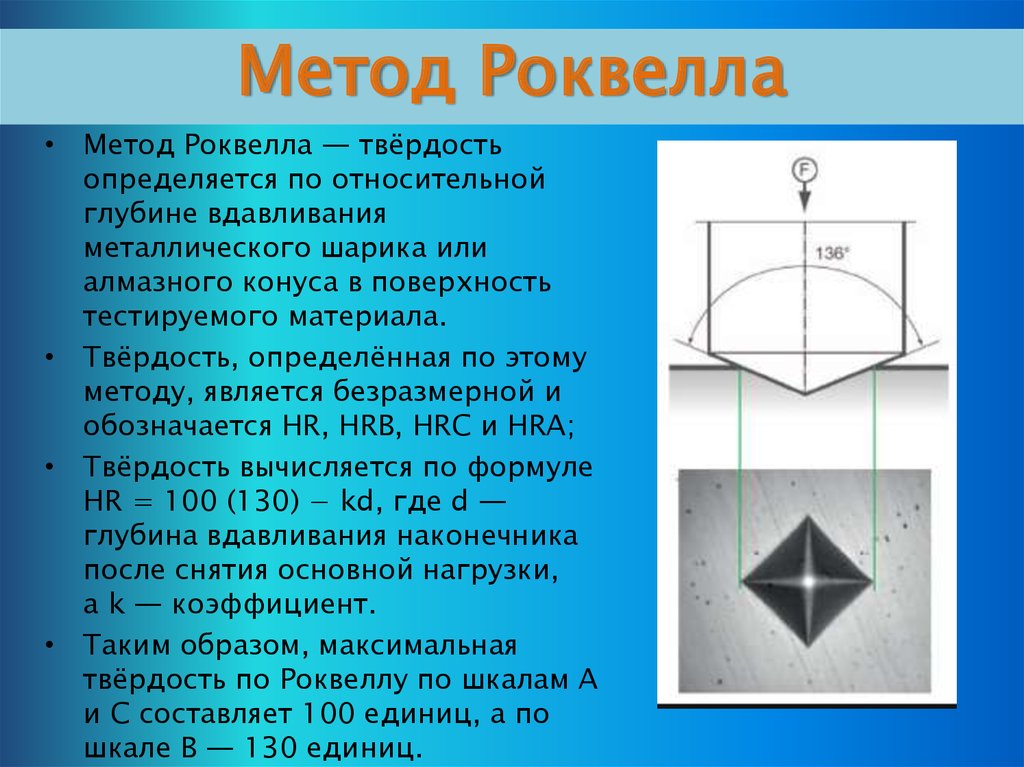

| HRA | Твердость по Роквеллу (шкала А, конусный наконечник с общей нагрузкой 588,4 Н) | Kp | Красностойкость |

| HRB | Твердость по Роквеллу (шкала В, сферический наконечник с общей нагрузкой 980,7 Н) | tпик | Температура полного расплавления металла |

| HRC | Твердость по Роквеллу (шкала С, конусный наконечник с общей нагрузкой 1471 Н) | tсол | Температура начала плавления металла |

| HV | Твердость по Виккерсу при нагрузке 294,2 Н и времени выдержки 10-15 с | d0 | Начальный диаметр образца |

| HSD | Твердость по Шору | l0 | Длина расчетной части образца |

| Тз | Заданный ресурс; | V | Скорость деформирования образца |

| σtдп,Тз | Условный предел длительной прочности (величина напряжений, вызывающая разрушение при температуре t и заданном ресурсе) | è | Скорость деформации образца |

| σ-1 | Предел выносливости при симметричном цикле (растяжение-сжатие) | a | Толщина образца при испытании листов на изгиб |

| τ-1 | Предел выносливости при симметричном цикле (кручение) | d | Толщина оправки при испытании листов на изгиб |

| σа | Наибольшее положительное значение переменной составляющей цикла напряжений | S | Толщина стенки |

| Δε | Размах упруго-пластической деформации цикла при испытании на термическую усталость | Cl’ | Хлор-ион |

| N | Число циклов напряжений или деформаций, выдержанных нагруженным объектом до образования усталостной трещины определенной протяженности или до усталостного разрушения | F’ | Фтор-ион |

| σ0 | Начальное нормальное напряжение при релаксации | Σ | Коэффициент износостойкости при абразивном износе |

| στ | Остаточное нормальное напряжение при релаксации | Σr | Коэффициент износостойкости при гидроабразивном износе |

| K1c | Коэффициент интенсивности напряжений | v | Скорость резания |

| Ac1 | Температура началаα—>γ превращения при нагреве (нижняя критическая точка) | Kv | Коэффициент относительной обрабатываемости |

| Ac3 | Температура конца α—>γ превращения при нагреве (верхняя критическая точка) | T | Время |

| Ar1 | Температура конца γ—>αпревращения при охлаждении (нижняя критическая точка) | t | Температура |

| Ar3 | Температура начала γ—>αпревращения при охлаждении (верхняя критическая точка) | tотп | Температура отпуска |

| Mн | tисп | Температура испытания | |

| РД | Ручная дуговая сварка покрытыми электродами | РАД | Ручная аргонодуговая сварка неплавящимся электродом |

| МП | Механизированная сварка плавящимся электродом в среде углекислого газа | АФ | Автоматическая сварка под флюсом |

| ЭШ | Электрошлаковая сварка | ЭЛ | Электронолучевая сварка |

| КТ | Контактная сварка | Kv | Коэффициент относительной обрабатываемости стали. 1) Для условий точения твердосплавными резцами Kv=v60/145, где v60 – скорость резания, соответствующая 60-ти минутной стойкости резцов при точении данного материала, м/мин; 145 – значение скорости резания при 60-ти минутной стойкости резцов при точении эталонной стали марки 45. 2) Для условий точения резцами из быстрорежущей сталиKv=v60/70, где 70 – значение скорости резания при 60-ти минутной стойкости быстрорежущих резцов при точении эталонной стали марки 45. |

Исследование влияния пластической деформации на режимы термообработки быстрорежущей стали Р6М5

Similar presentations:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

1. Исследование влияния пластической деформации на режимы термообработки быстрорежущей стали Р6М5

Докладчик ст. гр.МА-170МХубитдинов А.С.

Руководитель: Гайнцева Е.С.

• В настоящее время широко используются два

способа получения прутковых полуфабрикатов

из быстрорежущих сталей:

1)Порошковое спекание с последующей

термомеханической обработкой ;

2) горячая термомеханическая обработка (ТМО),

литых заготовок с последующим

гомогенизирующим отжигом;

Цель: установить влияние деформационнотермической обработки на структурные

особенности и свойства образцов быстрорежущей

стали Р6М5, полученных методом ИПД в условиях

высоких гидростатических давлений.

Задачи:

1. Исследовать влияние ИПД на строчечность по

сечению исследуемого образца.

2. Изучить влияние интенсивности пластического

воздействия на параметры термической обработки

и структурные особенности инструментальной стали

Р6М5.

3. Выбрать рациональный режим деформационнотермической обработки, обеспечивающий высокие

эксплуатационные свойства.

а)

б)

Структура стали Р6М5 в состоянии поставки,

продольный шлиф: а) периферийный участок; б)

центральная часть прутка (стрелкой указано

направление прокатки) х 200

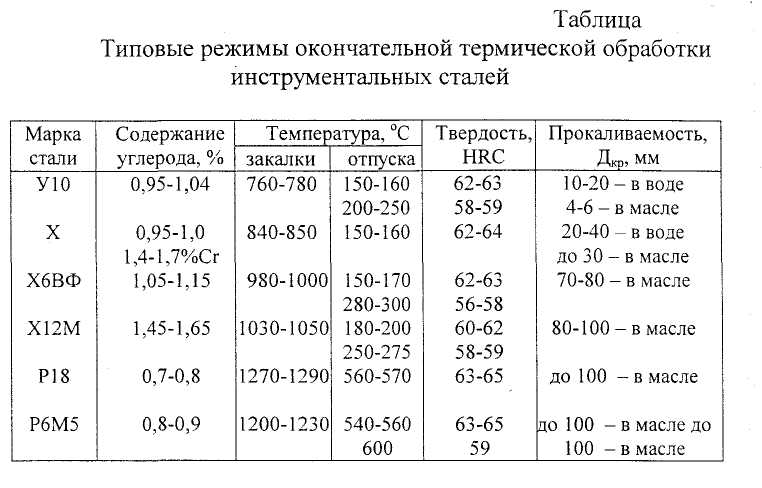

• Кроме того, технологическая цепочка

термической обработки инструмента из

быстрорежущих сталей, включающая

изотермический отжиг, высокотемпературную

закалку и трехкратный отпуск с выдержкой по

одному часу, характеризуется повышенными

энергетическими и временными затратами

Схема

термической

обработки

быстрорежущей

стали P6M5.

6. Использовали совместную осадку исходной заготовки и последующее кручение

1- баек верхний; 2- заготовка; 3-баек нижний; 4- бандажи;7.

Образцы и условия испытанийОбразцы диаметром 20 мм и толщиной

Образцы и условия испытанийОбразцы диаметром 20 мм и толщиной2,2 мм. Образцы подвергались осадке в

холодном состоянии на 35% и кручению на

один полный оборот и осадкой на 43 % и

кручению на 1,5 оборота при величине

гидростатического давления 4 ГПа.

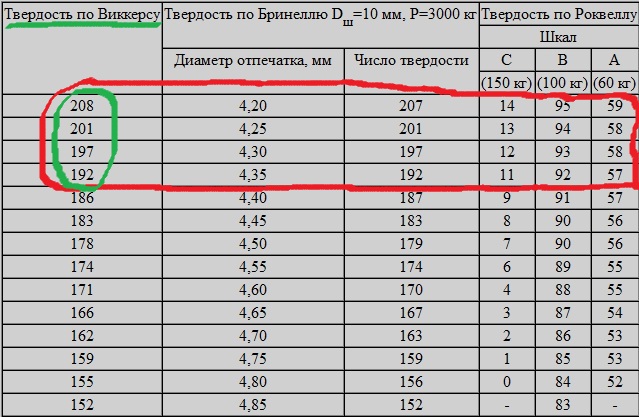

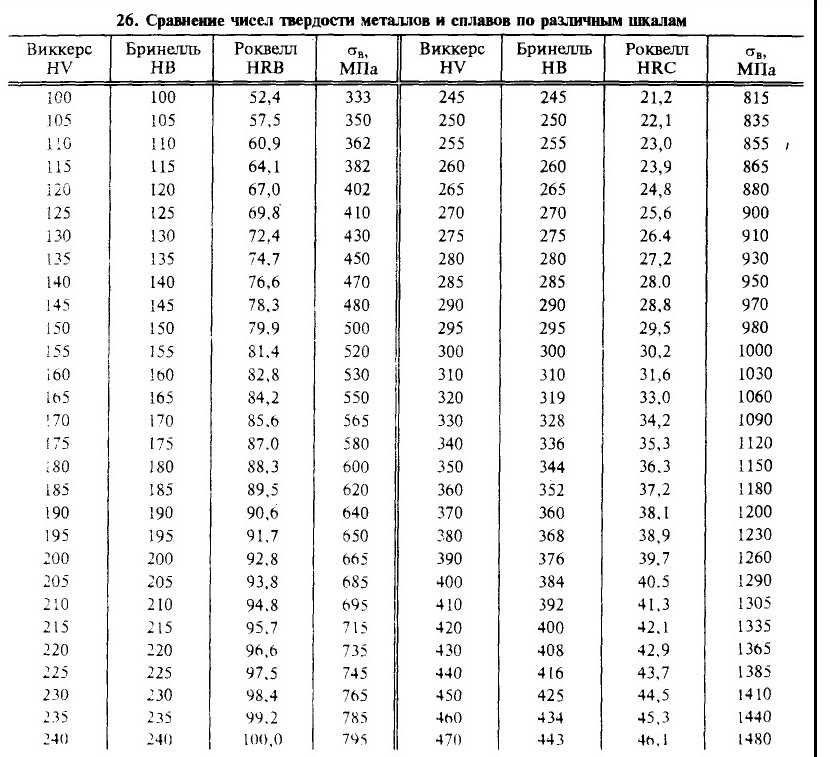

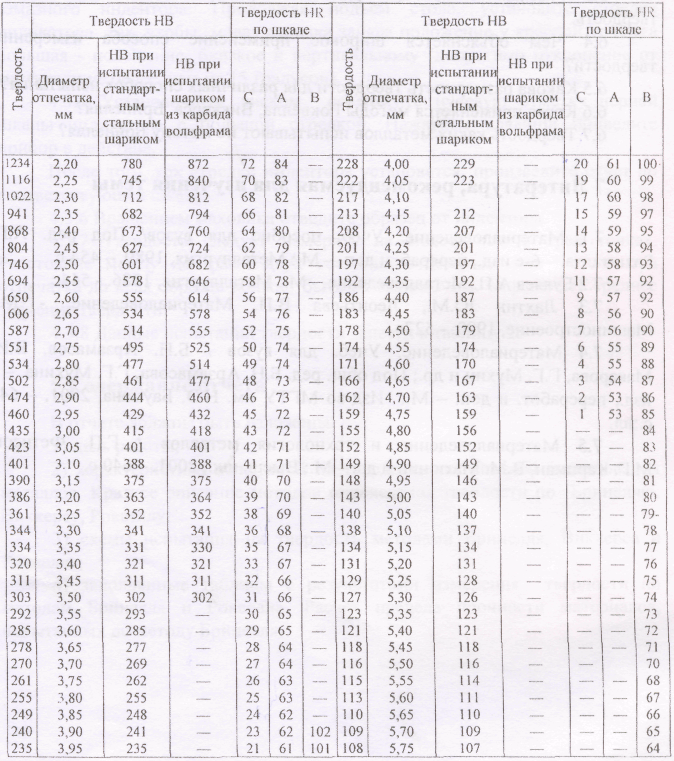

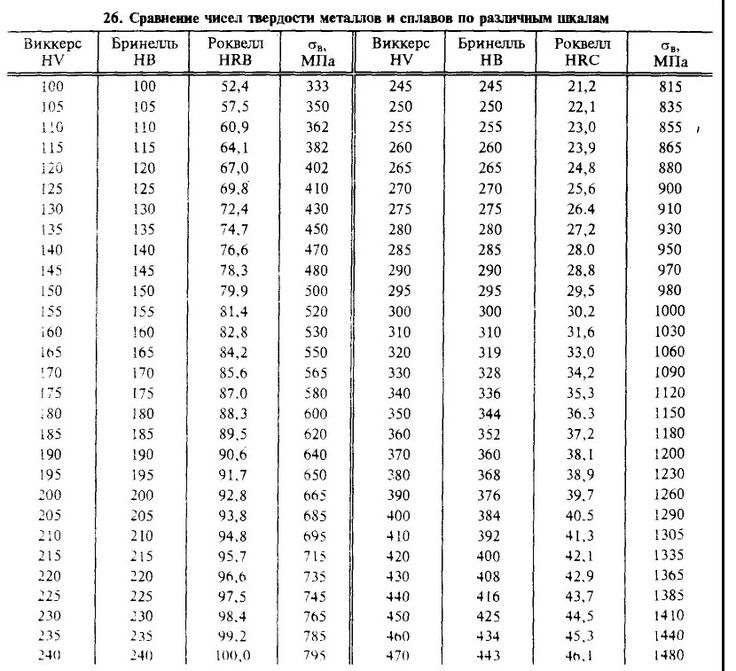

9. Твердость образцов замеряли на твердомере Duramin при нагрузке 100 г, время выдержки 10 сек выполнен перевод на твердость по

Роквеллу.65

60

55

50

Твердость, HRC

45

57,5

58,5

46,9

46,9

48,6

46,5

47,9

42,0

40

35

34,5

33,0

30

27,7

25

30,3

46,0

40,3

48,5

46,8

42,6

44,3

40,7

38,6

33,3

32,6

41,6

41,0

В состоянии поставки

31,1

28,5

26,3

1 оборот

1,5 оборота

20

15

10

5

0

1

2

3

4

5

6

7

Порядковый номер испытания,

1 – периферия, 9 – центр

8

9

10. Результаты

Таблица 1. Количество остаточного аустенита и твердость образцовТиповая

технология

Темпе-ратура

закалки,

ºС

Кол-во

остаточного

аустенита,

%

1200

Образец, прокрученный на один

оборот

Твердость,

HRC

Кол-во

остаточного

аустенита,

%

30

62,0

1150

–

–

1200

–

–

1240

–

–

Образец, прокрученный на 1,5 оборота

Твердость,

HRC

Кол-во

остаточного

аустенита,

%

Твердость,

HRC

–

–

–

–

8

67,3

7

67,6

17

66,9

18

67,4

29

64,9

31

65,8

а

в

б

Рентгенограммы для стали

Р6М5 после закалки с

различных температур:

а) температура закалки 1150 ºС;

б) температура закалки 1200 ºС;

в) температура закалки 1240 ºС

Таблица 2.

остаточного

обработки.

Характер изменения количества

аустенита

после

термической

Температура закалки, ºС

+ однократный отпуск 560 ºС

Образец прокрученный на 1,5 оборота

Количество остаточного аустенита. %

Твердость.

HRC

1150

3

65,7

1200

1

67,0

Т и п о в а я т е х н о л о г и я: закалка + 3-х кратный отпуск 560 ºС

1220

1–3

63 – 65

13. Выводы

• получать карбидооднородную структуру посечению профиля заготовки из стали Р6М5 по

сравнению с традиционным методом;

• позволяет интенсифицировать полноту

процесса фазового превращения при закалке

аустенита в мартенсит и снизить объемную

величину остаточного аустенита до 1 – 3 %

после закалки и однократного отпуска 560 ºС ;

• снизить количество отпусков с трех до одного

без снижения эксплуатационных свойств

инструментальной стали.

14. Планы на будущие

Исследование влияния ионного азотирования наструктуру и механические свойства быстрорежущей

стали Р6М5 после ИПД ( дорнования).

2)

Разработать

технологию

дорнования

холодновысадочного инструмента для детали типа болт.

Оформить чертеж инструмента (дорна).

3)

Провести моделирование процесса дорнования с

бандажированной матрицей.

4)

Металлографические и механические методы

исследования материалов после дорнования и

термической обработки.

5)

Испытание

инструмента

в

реальных

производственных условиях.

1)

Спасибо за внимание.

English Русский Rules

1

Первый слайд презентации: Исследование влияния пластической деформации на режимы термообработки быстрорежущей стали Р6М5

Докладчик ст. гр.МА-170М Хубитдинов А.С. Руководитель : Гайнцева Е.С.

Изображение слайда

2

Слайд 2

В настоящее время широко используются два способа получения прутковых полуфабрикатов из быстрорежущих сталей: 1)Порошковое спекание с последующей термомеханической обработкой ; 2) горячая термомеханическая обработка (ТМО), литых заготовок с последующим гомогенизирующим отжигом ;

Изображение слайда

3

Слайд 3

Порошковое спекание приводит к более однородному химическому составу и структурному состоянию быстрорежущих сталей, однако трудоемкость такого способа в несколько раз превышает альтернативную технологию.

Изображение слайда

4

Слайд 4

Заготовка изготавливается горячей прокаткой, но при этом в продольном направлении наблюдается наличие грубых строк, полосчатости и сеток карбидов, которые располагаются в основном в центре прутков. Структурная неоднородность влияет на эксплуатационные свойства инструмента, например, теплостойкость и износостойкость. Поэтому структурная однородность является важной характеристикой инструментальных сталей.

Изображение слайда

5

Слайд 5

Цель: установить влияние деформационно-термической обработки на структурные особенности и свойства образцов быстрорежущей стали Р6М5, полученных методом ИПД в условиях высоких гидростатических давлений. Задачи:

1. Исследовать влияние ИПД на строчечность по сечению исследуемого образца.

2. Изучить влияние интенсивности пластического воздействия на параметры термической обработки и структурные особенности инструментальной стали Р6М5.

3. Выбрать рациональный режим деформационно-термической обработки, обеспечивающий высокие эксплуатационные свойства.

Задачи:

1. Исследовать влияние ИПД на строчечность по сечению исследуемого образца.

2. Изучить влияние интенсивности пластического воздействия на параметры термической обработки и структурные особенности инструментальной стали Р6М5.

3. Выбрать рациональный режим деформационно-термической обработки, обеспечивающий высокие эксплуатационные свойства.

Изображение слайда

6

Слайд 6

а) б) Структура стали Р6М5 в состоянии поставки, продольный шлиф: а) периферийный участок; б) центральная часть прутка (стрелкой указано направление прокатки) х 200

Изображение слайда

7

Слайд 7

Кроме того, технологическая цепочка термической обработки инструмента из быстрорежущих сталей, включающая изотермический отжиг, высокотемпературную закалку и трехкратный отпуск с выдержкой по одному часу, характеризуется повышенными энергетическими и временными затратами

Схема термической обработки быстрорежущей стали P6M5.

Изображение слайда

8

Слайд 8: Использовали совместную осадку исходной заготовки и последующее кручение

1- баек верхний ; 2- заготовка ; 3- баек нижний ; 4- бандажи ;

Изображение слайда

9

Слайд 9: Образцы и условия испытаний

Образцы диаметром 20 мм и толщиной 2,2 мм. Образцы подвергались осадке в холодном состоянии на 35% и кручению на один полный оборот и осадкой на 43 % и кручению на 1,5 оборота при величине гидростатического давления 4 ГПа.

Изображение слайда

10

Слайд 10

Изображение слайда

11

Слайд 11: Твердость образцов замеряли на твердомере Duramin при нагрузке 100 г, время выдержки 10 сек выполнен перевод на твердость по Роквеллу

Изображение слайда

12

Слайд 12: Результаты

Темпе-ратура

закалки,

ºС

Типовая

технология

Образец, прокрученный на один оборот

Образец, прокрученный на 1,5 оборота

Кол-во остаточного аустенита,

%

Твердость,

HRC

Кол – во остаточного аустенита,

%

Твердость,

HRC

Кол-во остаточного аустенита,

%

Твердость,

HRC

1200

30

62,0

–

–

–

–

1150

–

–

8

67,3

7

67,6

1200

–

–

17

66,9

18

67,4

1240

–

–

29

64,9

31

65,8

Таблица 1. Количество остаточного аустенита и твердость образцов

Количество остаточного аустенита и твердость образцов

Изображение слайда

13

Слайд 13

Рентгенограммы для стали Р6М5 после закалки с различных температур: а) температура закалки 1150 ºС ; б) температура закалки 1200 ºС ; в) температура закалки 1240 ºС а б в

Изображение слайда

14

Слайд 14

Температура закалки, ºС + однократный отпуск 560 ºС Образец прокрученный на 1,5 оборота Количество остаточного аустенита. % Твердость. HRC 1150 3 65, 7 1200 1 67, 0 Т и п о в а я т е х н о л о г и я: закалка + 3-х кратный отпуск 560 ºС 1220 1 – 3 63 – 65 Таблица 2. Характер изменения количества остаточного аустенита после термической обработки.

Изображение слайда

15

Слайд 15: Выводы

получать карбидооднородную структуру по сечению профиля заготовки из стали Р6М5 по сравнению с традиционным методом;

позволяет интенсифицировать полноту процесса фазового превращения при закалке аустенита в мартенсит и снизить объемную величину остаточного аустенита до 1 – 3 % после закалки и однократного отпуска 560 ºС ;

снизить количество отпусков с трех до одного без снижения эксплуатационных свойств инструментальной стали.

Изображение слайда

16

Слайд 16: Планы на будущие

1 ) Исследование влияния ионного азотирования на структуру и механические свойства быстрорежущей стали Р6М5 после ИПД ( дорнования). 2) Разработать технологию дорнования холодновысадочного инструмента для детали типа болт. Оформить чертеж инструмента (дорна). 3) Провести моделирование процесса дорнования с бандажированной матрицей. 4 ) Металлографические и механические методы исследования материалов после дорнования и термической обработки. 5) Испытание инструмента в реальных производственных условиях.

Изображение слайда

17

Последний слайд презентации: Исследование влияния пластической деформации на режимы термообработки

Спасибо за внимание.

Изображение слайда

Изменение структуры и механических свойств поверхностного слоя стали Р6М5 при электролитно-плазменном азотировании

Мажин Скаков ◽

Бауыржан Рахадилов ◽

Ерлан Батырбеков ◽

Майкл Шеффлер

Механические свойства ◽

Поверхностный слой ◽

Высокоскоростной ◽

стальная поверхность ◽

Плазменное азотирование ◽

Режущие инструменты ◽

Быстрорежущей стали ◽

Высокая твердость ◽

Сталь Р6м5 ◽

Температурная плазма

В статье показаны изменения структуры и механических свойств поверхностного слоя стали Р6М5 после электролитно-плазменного азотирования. Предложен оптимальный режим электролитно-плазменного азотирования быстрорежущей стали Р6М5 в электролите на основе карбамида, позволяющий насытить поверхность азотом из низкотемпературной плазмы и получить модифицированный слой повышенной твердости и износостойкости. Установлено, что после электролитно-плазменного азотирования снижается скорость изнашивания стали Р6М5 и повышается ее стойкость к абразивному износу. Показана перспективность использования метода электролитно-плазменного азотирования для повышения производительности режущих инструментов из стали Р6М5.

Установлено, что после электролитно-плазменного азотирования снижается скорость изнашивания стали Р6М5 и повышается ее стойкость к абразивному износу. Показана перспективность использования метода электролитно-плазменного азотирования для повышения производительности режущих инструментов из стали Р6М5.

Износостойкость азотированной W-Mo-быстрорежущей стали в условиях абразивного изнашивания

Мажын Скаков ◽

Бауыржан Рахадилов ◽

Мерей Рахадилов

Износостойкость ◽

Поверхностный слой ◽

Абразивный износ ◽

Высокоскоростной ◽

стальная поверхность ◽

Плазменное азотирование ◽

Режущие инструменты ◽

Быстрорежущей стали ◽

Абразивная износостойкость ◽

Сталь Р6м5

В данной работе исследовано влияние электролитно-плазменного азотирования на абразивную износостойкость быстрорежущей стали Р6М5. Зафиксировано, что после электролитно-плазменного азотирования на поверхности стали Р6М5 формируется модифицированный слой толщиной 20-40 мкм с повышенной микротвердостью 9000-12200 МПа. Разработан режим испытаний азотированных образцов быстрорежущей стали на абразивный износ. Установлено, что электролитно-плазменное азотирование позволяет повысить износостойкость поверхностного слоя стали Р6М5 по сравнению с исходным. Установлено, что абразивная износостойкость поверхностного слоя стали Р6М5 повышается до 25 % в результате электролитно-плазменного азотирования. Таким образом, исследования показали целесообразность и применимость электролитно-плазменного азотирования для повышения ресурса работы режущего инструмента, работающего в условиях трения и износа.

Разработан режим испытаний азотированных образцов быстрорежущей стали на абразивный износ. Установлено, что электролитно-плазменное азотирование позволяет повысить износостойкость поверхностного слоя стали Р6М5 по сравнению с исходным. Установлено, что абразивная износостойкость поверхностного слоя стали Р6М5 повышается до 25 % в результате электролитно-плазменного азотирования. Таким образом, исследования показали целесообразность и применимость электролитно-плазменного азотирования для повышения ресурса работы режущего инструмента, работающего в условиях трения и износа.

Модификация поверхности быстрорежущей стали методом плазменного азотирования

Бауыржан К. Рахадилов ◽

Мажин Скаков ◽

Ерлан Батырбеков ◽

Майкл Шеффлер

Поверхностный слой ◽

Фазовый состав ◽

Диффузионный слой ◽

Высокоскоростной ◽

стальная поверхность ◽

Плазменное азотирование ◽

Быстрорежущей стали ◽

Сталь Р6м5 ◽

Измененный слой ◽

Поверхность изменена

В статье исследовано изменение структуры и фазового состава поверхностного слоя быстрорежущей стали Р6М5 после электролитно-плазменного азотирования. Установлено, что после электролитно-плазменного азотирования на поверхности стали Р6М5 формируется модифицированный слой, состоящий из диффузионного слоя. Показано, что фазовый состав диффундирующего слоя меняется в зависимости от азотирования. Установлено, что электролитно-плазменное азотирование приводит к ускоренному формированию модифицированного слоя. Установлено, что после электролитно-плазменного азотирования на поверхности быстрорежущей стали формируется модифицированный слой, состоящий только из диффузионного слоя.

Установлено, что после электролитно-плазменного азотирования на поверхности стали Р6М5 формируется модифицированный слой, состоящий из диффузионного слоя. Показано, что фазовый состав диффундирующего слоя меняется в зависимости от азотирования. Установлено, что электролитно-плазменное азотирование приводит к ускоренному формированию модифицированного слоя. Установлено, что после электролитно-плазменного азотирования на поверхности быстрорежущей стали формируется модифицированный слой, состоящий только из диффузионного слоя.

Микроструктура и механические свойства поверхностного слоя, полученного плазменным азотированием и/или покрытием TiN на быстрорежущей стали

Х. Х. Хуан ◽

Дж. Л. Хе ◽

М.Х. Достопочтенный

Механические свойства ◽

Поверхностный слой ◽

Высокоскоростной ◽

Плазменное азотирование ◽

Быстрорежущей стали ◽

Оловянное покрытие ◽

Микроструктура и механические свойства

Упрочнение селективной лазерной плавки стали M2

Мэй Ян ◽

Ишу Чжан ◽

Хаосин Ю ◽

Ричард Смит ◽

Ричард Д. Сиссон

Сиссон

Термическая обработка ◽

Высокоскоростной ◽

Режущие инструменты ◽

Быстрорежущей стали ◽

Высокая твердость ◽

Стальная часть ◽

Дифракция рентгеновских лучей ◽

Рентгеновский снимок ◽

Термически обработанный ◽

Почти чистая форма

Абстрактный

Селективное лазерное плавление (SLM) — это метод аддитивного производства, который можно использовать для изготовления металлических деталей, близких к заданной форме. М2 — быстрорежущая сталь, широко применяемая в режущих инструментах, что обусловлено высокой твердостью этой стали. Обычно процесс упрочняющей термообработки, включая закалку и отпуск, проводят для достижения высокой твердости деформируемых деталей М2. Обсуждался вопрос о том, необходима ли закалка для деталей M2, изготовленных аддитивным способом. В настоящей работе стальная деталь M2 изготовлена методом SLM. Установлено, что твердость деталей M2 SLM в исходном состоянии намного ниже, чем у закаленных деформируемых деталей M2. Были проведены характеристики, включая рентгеновскую дифракцию (XRD), оптическую микроскопию, сканирующую электронную микроскопию (SEM) и энергодисперсионную рентгеновскую спектроскопию (EDS), чтобы исследовать эволюцию микроструктуры только что изготовленной, закаленной и отпущенной детали M2 SLM. . Деформируемая деталь M2 подвергалась термообработке одновременно с деталью SLM для сравнения. Было обнаружено, что твердость детали М2 SLM после термической обработки увеличивается и сравнима с деформируемой деталью. Как закаленные и отпущенные детали M2 SLM, так и деформируемые детали имеют одинаковую микроструктуру, при этом размер карбидов в деформируемой детали больше, чем в детали SLM.

Были проведены характеристики, включая рентгеновскую дифракцию (XRD), оптическую микроскопию, сканирующую электронную микроскопию (SEM) и энергодисперсионную рентгеновскую спектроскопию (EDS), чтобы исследовать эволюцию микроструктуры только что изготовленной, закаленной и отпущенной детали M2 SLM. . Деформируемая деталь M2 подвергалась термообработке одновременно с деталью SLM для сравнения. Было обнаружено, что твердость детали М2 SLM после термической обработки увеличивается и сравнима с деформируемой деталью. Как закаленные и отпущенные детали M2 SLM, так и деформируемые детали имеют одинаковую микроструктуру, при этом размер карбидов в деформируемой детали больше, чем в детали SLM.

Исследование поверхности сверхтвердой быстрорежущей стали с высоким содержанием Co

Чжун Хоу Ли ◽

Ша Ша Лю ◽

Чжи Юн Чэн

Поверхностный слой ◽

Высокоскоростной ◽

стальная поверхность ◽

Высокая поверхность ◽

Твердость поверхности ◽

Быстрорежущей стали ◽

Низколегированная сталь ◽

Поверхностное легирование ◽

Плазменная поверхность ◽

Плазменное легирование поверхности

Слой кобальт-сверхтвердая быстрорежущая сталь формировался на поверхности низколегированной стали 20Х2В методом вольфрам-молибден-кобальтового плазменного легирования поверхности с последующим плазменным науглероживанием. После плазменного легирования поверхности сформировался однородный и плотный поверхностный легирующий слой толщиной 200 мкм. Исследованы состав, микроструктура и свойства легирующего слоя. Содержание W, Mo, Co, Cr, V и C в поверхностном слое достигает 8%, 5%, 6%, 4%, 1,5% и 1,5% или около того соответственно. Концентрации легирующих элементов в основном соответствуют требованиям к сверхтвердой быстрорежущей стали с высоким содержанием кобальта. Составляющими фазами поверхностного слоя были мартенсит, карбиды M7C3, M2C и Cr3C2 и μ-фаза после закалки. Сверхтвердая быстрорежущая сталь с улучшенным градиентом обладает не только высокой поверхностной твердостью, высокой способностью к размягчению против отпуска, но и достаточной ударной вязкостью.

После плазменного легирования поверхности сформировался однородный и плотный поверхностный легирующий слой толщиной 200 мкм. Исследованы состав, микроструктура и свойства легирующего слоя. Содержание W, Mo, Co, Cr, V и C в поверхностном слое достигает 8%, 5%, 6%, 4%, 1,5% и 1,5% или около того соответственно. Концентрации легирующих элементов в основном соответствуют требованиям к сверхтвердой быстрорежущей стали с высоким содержанием кобальта. Составляющими фазами поверхностного слоя были мартенсит, карбиды M7C3, M2C и Cr3C2 и μ-фаза после закалки. Сверхтвердая быстрорежущая сталь с улучшенным градиентом обладает не только высокой поверхностной твердостью, высокой способностью к размягчению против отпуска, но и достаточной ударной вязкостью.

Изменение структуры, фазовых состояний и микротвердости поверхностного слоя стали Р6М5 после электролитно-плазменного азотирования

Б.К. Рахадилов ◽

Ш.Р. Курбанбеков ◽

М.К. Килишханов ◽

А. Б. Кенесбеков

Б. Кенесбеков

Поверхностный слой ◽

стальная поверхность ◽

Плазменное азотирование ◽

Сталь Р6м5

СРМ РЕКС 71

Размером с зернышко ◽

Высокоскоростной ◽

Режущие инструменты ◽

Быстрорежущей стали ◽

Высокая твердость ◽

Термическая обработка ◽

Мелкое зерно ◽

Термически обработанный ◽

Металлургический процесс ◽

Специальные металлы

Абстрактный

CPM REX 71 — это сверхбыстрорежущая сталь, которая может подвергаться термообработке до твердости до Rockwell C 70. В настоящее время она производится исключительно методом порошковой металлургии Crucible. Его высокая твердость, мелкий размер зерна и равномерное распределение мелких карбидов делают его незаменимым для режущих инструментов специального назначения. Это техническое описание содержит информацию о составе, физических свойствах, твердости и эластичности. Он также включает информацию о формовании, термообработке и механической обработке. Регистрационный код: TS-252. Производитель или источник: Crucible Specialty Metals Division, Colt Industries.

Он также включает информацию о формовании, термообработке и механической обработке. Регистрационный код: TS-252. Производитель или источник: Crucible Specialty Metals Division, Colt Industries.

Влияние электронного излучения на морфологию тонкой структуры поверхностного слоя стали Р6М5

Бауыржан Рахадилов ◽

Айдар Кенгесбеков ◽

Лайла Журерова ◽

Кожанова Рауан ◽

Жулдыз Сагдолдина

Поверхностный слой ◽

Электронный луч ◽

Тонкая структура ◽

Электронное облучение ◽

Высокоскоростной ◽

Быстрорежущей стали ◽

Внутренние напряжения ◽

Сталь Р6м5 ◽

Сталь Р6м5 ◽

Начальное состояние

В последние десятилетия были предприняты большие усилия по значительному улучшению эксплуатационных характеристик быстрорежущей стали с использованием различных способов поверхностного упрочнения. Электронно-лучевая модификация привлекательна, потому что она имеет исключительно высокий термический КПД и может значительно улучшить физические и механические свойства сталей. Настоящая работа посвящена исследованию тонкой структуры и изменению структурно-фазового состояния поверхностного слоя быстрорежущей стали Р6М5 после воздействия электронным пучком. Электронно-лучевую обработку стали Р6М5 проводили на вакуумной установке. Структуру и фазовый состав образцов стали Р6М5 исследовали методом просвечивающей электронной микроскопии. Определено, что после электронного облучения структура стали, как и в исходном состоянии, состоит из мартенсита, карбидов и остаточного аустенита. После электронного облучения наблюдается увеличение объемной доли пластинчатого мартенсита: доля пластинчатого мартенсита в исходном состоянии составляет 80 %, а после облучения ~90% от общей доли α’-мартенсита. Воздействие электронного пучка привело к увеличению внутренних напряжений в α′-мартенсите. Выявлено, что значение скалярной плотности дислокаций в стали Р6М5 после воздействия электронным пучком выше, чем в исходном состоянии. Кардинальным отличием состояния материала после воздействия электронного пучка является наличие изгибных экстинкционных контуров у всех частиц карбида М6С.

Настоящая работа посвящена исследованию тонкой структуры и изменению структурно-фазового состояния поверхностного слоя быстрорежущей стали Р6М5 после воздействия электронным пучком. Электронно-лучевую обработку стали Р6М5 проводили на вакуумной установке. Структуру и фазовый состав образцов стали Р6М5 исследовали методом просвечивающей электронной микроскопии. Определено, что после электронного облучения структура стали, как и в исходном состоянии, состоит из мартенсита, карбидов и остаточного аустенита. После электронного облучения наблюдается увеличение объемной доли пластинчатого мартенсита: доля пластинчатого мартенсита в исходном состоянии составляет 80 %, а после облучения ~90% от общей доли α’-мартенсита. Воздействие электронного пучка привело к увеличению внутренних напряжений в α′-мартенсите. Выявлено, что значение скалярной плотности дислокаций в стали Р6М5 после воздействия электронным пучком выше, чем в исходном состоянии. Кардинальным отличием состояния материала после воздействия электронного пучка является наличие изгибных экстинкционных контуров у всех частиц карбида М6С.

Модель взаимодействия низкотемпературной плазмы с поверхностью стали при электролитно-плазменном азотировании в электролите на основе карбамида

р.с. Кожанова ◽

◽

Б.К. Рахадилов ◽

В. Велеба ◽

◽

…

Поверхностный слой ◽

Низкая температура ◽

Диффузионный слой ◽

стальная поверхность ◽

Плазменное азотирование ◽

Низкотемпературная плазма ◽

Температурная плазма ◽

Рядом с поверхностью ◽

Широкий диапазон ◽

и диффузия

В работе исследованы особенности образования низкотемпературной плазмы и ее взаимодействия с металлической поверхностью. На основе обобщения имеющихся результатов исследований и учета особенностей электролитно-плазменного процесса разработана качественная модель взаимодействия низкотемпературной плазмы с поверхностью стали при азотировании. В соответствии с этой моделью в первые моменты взаимодействия низкотемпературной плазмы с поверхностью стали в приповерхностном слое, в котором происходит ускоренное образование твердого раствора Feα(N) за счет действия направленной бомбардировки заряженными частиц, что усиливает адсорбцию и диффузию азота вглубь материала, то по мере дальнейшего насыщения в местах с повышенным уровнем свободной энергии (на дефектах решетки, на границах зерен и т.п.) образуются дисперсные частицы нитрида легирующих элементов. ). В дальнейшем в приповерхностной зоне слоя при превышении предельной растворимости азота в железе происходят превращения, приводящие к образованию в нем нитридов γ′-фазы (Fe4N) и ε-фазы (Fe2–3N). Таким образом, электролитно-плазменное азотирование открывает много новых возможностей, в частности: варьирование температуры азотирования в широком диапазоне (400–700 ºC), целенаправленное получение азотированного слоя, состоящего только из диффузионного слоя без слоя соединений, при этом получается диффузионный слой с частицами γ’-фазы (Fe4N) пластинчатой формы и с мелкодисперсными нитридами MN (CrN).

В соответствии с этой моделью в первые моменты взаимодействия низкотемпературной плазмы с поверхностью стали в приповерхностном слое, в котором происходит ускоренное образование твердого раствора Feα(N) за счет действия направленной бомбардировки заряженными частиц, что усиливает адсорбцию и диффузию азота вглубь материала, то по мере дальнейшего насыщения в местах с повышенным уровнем свободной энергии (на дефектах решетки, на границах зерен и т.п.) образуются дисперсные частицы нитрида легирующих элементов. ). В дальнейшем в приповерхностной зоне слоя при превышении предельной растворимости азота в железе происходят превращения, приводящие к образованию в нем нитридов γ′-фазы (Fe4N) и ε-фазы (Fe2–3N). Таким образом, электролитно-плазменное азотирование открывает много новых возможностей, в частности: варьирование температуры азотирования в широком диапазоне (400–700 ºC), целенаправленное получение азотированного слоя, состоящего только из диффузионного слоя без слоя соединений, при этом получается диффузионный слой с частицами γ’-фазы (Fe4N) пластинчатой формы и с мелкодисперсными нитридами MN (CrN). Использование электрического разряда в электролите (низкотемпературная плазма) позволяет увеличить скорость нагрева и диффузионное насыщение поверхности материала. Данная работа имеет практическое значение, так как изученный метод электролитно-плазменного азотирования позволяет получать модифицированный поверхностный слой на сталях с высокими физико-механическими свойствами.

Использование электрического разряда в электролите (низкотемпературная плазма) позволяет увеличить скорость нагрева и диффузионное насыщение поверхности материала. Данная работа имеет практическое значение, так как изученный метод электролитно-плазменного азотирования позволяет получать модифицированный поверхностный слой на сталях с высокими физико-механическими свойствами.

Влияние лазерного оплавления поверхности на структуру и свойства быстрорежущей инструментальной стали

Мирослав Бонек ◽

Гжегож Матула ◽

Лешек Адам Добжански

Поверхностный слой ◽

Высокоскоростной ◽

стальная поверхность ◽

Уточнение структуры ◽

Быстрорежущей стали ◽

Лазерная поверхность ◽

Структура и свойства ◽

Поверхностные слои ◽

Металлическая основа ◽

Метод защиты

Цель данной исследовательской работы сосредоточена на улучшении свойств поверхностных слоев быстрорежущей стали с использованием лазера HPDL. В работе представлены лазерные поверхностные технологии, исследование структуры и свойств быстрорежущей стали, легированной карбидами, с использованием мощного диодного лазера HPDL. Исследования свидетельствуют о влиянии легирующих карбидов на структуру и свойства поверхностного слоя исследуемой стали в зависимости от вида легирующих карбидов и мощности применяемого лазера (HPDL). В результате лазерного легирования порошком карбидов происходит измельчение микроструктуры, а также дисперсионное упрочнение за счет вплавленных, но частично растворенных карбидов и консолидация за счет обогащения поверхностного слоя легирующими добавками, поступающими из растворяющихся карбидов. Внедренные частицы карбидов частично остаются нерастворенными, образуя конгломераты в результате вплавления нерастворившихся зерен порошка в расплавленную металлическую основу. Определен структурный механизм развития поверхностных слоев, изучено влияние параметров легирования, способа газозащиты и толщины слоя пасты, нанесенной на поверхность стали, на измельчение структуры и влияние этих факторов на механические свойства поверхностного слоя, и особенно на его твердость, абразивная износостойкость и шероховатость.

В работе представлены лазерные поверхностные технологии, исследование структуры и свойств быстрорежущей стали, легированной карбидами, с использованием мощного диодного лазера HPDL. Исследования свидетельствуют о влиянии легирующих карбидов на структуру и свойства поверхностного слоя исследуемой стали в зависимости от вида легирующих карбидов и мощности применяемого лазера (HPDL). В результате лазерного легирования порошком карбидов происходит измельчение микроструктуры, а также дисперсионное упрочнение за счет вплавленных, но частично растворенных карбидов и консолидация за счет обогащения поверхностного слоя легирующими добавками, поступающими из растворяющихся карбидов. Внедренные частицы карбидов частично остаются нерастворенными, образуя конгломераты в результате вплавления нерастворившихся зерен порошка в расплавленную металлическую основу. Определен структурный механизм развития поверхностных слоев, изучено влияние параметров легирования, способа газозащиты и толщины слоя пасты, нанесенной на поверхность стали, на измельчение структуры и влияние этих факторов на механические свойства поверхностного слоя, и особенно на его твердость, абразивная износостойкость и шероховатость. Это имеет важное познавательное значение и дает основания для практического использования этих технологий для формирования поверхностей новых орудий и регенерации использованных.

Это имеет важное познавательное значение и дает основания для практического использования этих технологий для формирования поверхностей новых орудий и регенерации использованных.

Сталь Р18/Ауремо

Сталь Р18Ф2К8М (ЭП379) Сталь Р9Ф5 (ЭИ706) Сталь Р9М4К8-МП (ДИ102-МП) Сталь Р9М4К8 Сталь Р9М4К6С (ЭП722) Сталь Р9К5 Сталь Г9 Сталь Р8Ф2К8М5 (ЭП658) Сталь Р7М2Ф6-МП (ДИ100-МП) Сталь Р6М5Ф3-МП (ДИ99-МП) Сталь Р6М5Ф3 Сталь Р6М5К5-МП (ДИ101-МП) Сталь Р6М5К5 Сталь Р6М5 Сталь Р6АМ5 Сталь Р2АМ9К5 Сталь Р18К5Ф2 (ЭИ940) Сталь Р18 Сталь Р14Ф4 Сталь Р13Ф4К5 (ЭП600) Сталь Р12Ф3К10М3 (ЭП682) Сталь Р12Ф3 Сталь Р12Ф2К8М3 (ЭП657) Сталь Р12Ф2К5М3 (ЭП863) Сталь Р12МФ5-МП (ДИ70-МП) Сталь Р12М3К5Ф2-МП (ДИ103-МП) Сталь 9Х4М3Ф2АГСТ (ЭК42) Сталь 75ХМФ Сталь 11Р3АМ3Ф2 (ЭП894) Сталь 11М5Ф

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | Р18 |

| Обозначение ГОСТ латинское | Р18 |

| Транслитерация | Р18 |

| Химические элементы | – |

Описание

Сталь Р18 применяется : резцы, сверла, фрезы, резьбофрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей прочностью до 1000 МПа, которые необходимы для сохранения режущих свойств при нагреве при эксплуатации до +600 °С.

Примечание

Сталь имеет пониженную склонность к перегреву при закалке.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Прокат сортовой и фасонный | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Листы и полосы | В33 | ГОСТ 4405-75, ТУ 14-1-1408-75, ТУ 14-1-3508-82 |

| Прокат сортовой и фасонный | В32 | ГОСТ 7417-75, ГОСТ 14955-77, ГОСТ 19265-73, ТУ 14-19-34-87, ТУ 14-11-245-88 |

| Проволока стальная средне- и высокоуглеродистая | В72 | ТУ 14-1-2783-79 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В | Пн | Вт | Ко |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 19265-73 | 0,73-0,83 | ≤0,03 | ≤0,03 | 0,2-0,5 | 3,8-4,4 | 0,2-0,5 | ≤0,6 | Остальные | ≤0,25 | 1-1,4 | ≤1 | 17-18,5 | ≤0,5 |

Fe – основа.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ B , МПа | г 5 , % | г, % | HRc |

|---|---|---|---|---|---|---|

| Стальной прокат. Состояние поставки | ||||||

| – | ≥510 | ≥840 | ≥8 | ≥10 | – | |

| Закалка в масло от 1280 °С до + Отпуск трехкратный (с отсрочкой на 1 час) | ||||||

| – | 400 | – | ≥1370 | – | – | ≥61 |

| – | 500 | – | ≥1470 | – | – | ≥63 |

| – | 550 | – | ≥2350 | – | – | ≥66 |

| – | 600 | – | ≥2210 | – | – | ≥65 |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Раздел |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2 % |

| σ Б | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| у | Относительное сужение |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | Р, НОм · м | л, Вт/(м · °С) |

|---|---|---|---|---|---|

| 20 | 228 | 83 | 8800 | 419 | – |

| 100 | 223 | – | – | – | 26 |

| 200 | 219 | – | – | – | 27 |

| 300 | 210 | – | – | – | 28 |

| 400 | 201 | – | – | – | 29 |

| 500 | 192 | – | – | – | 28 |

| 600 | 181 | – | – | – | 27 |

| 700 | – | – | – | – | 27 |

| 800 | – | – | – | 1152 | – |

| 900 | – | – | – | 1173 | – |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | При стыковой сварке со сталью 45 и 40CR хорошо. |

| Температура ковки | Начало – 1200°С, конец – 900°С. Охлаждение в лунках при 750-800 °С. |

| Шлифуемость | Повышенный (ГОСТ 19265-73). |

| Вязкость | Хорошо. |

| Износостойкость | Хорошо. |

Упрочненный каучук полиамид 6/полиэтилен высокой плотности/нанокомпозит HDPE-g-MAH с этиленвинилацетатом

[1] Гурменди У., Эгиасабал Дж. И., Назабал Дж. Структура и свойства нанокомпозитов с поли(триметилентерефталатной) матрицей // Европейский журнал полимеров. 44, стр. 1686-169.5, (2008).

DOI: 10.1016/j.eurpolymj.2008.04.001

[2]

Ф. -К. Чиу, Х.-З. Йен и К.-К. Чен, Фазовая морфология и физические свойства композитов ПП/ПЭВП/органоглина (нано) с малеинированным СКЭПТ в качестве компатибилизатора и без него, Polymer Testing, vol. 29, стр. 706-716, (2010).

-К. Чиу, Х.-З. Йен и К.-К. Чен, Фазовая морфология и физические свойства композитов ПП/ПЭВП/органоглина (нано) с малеинированным СКЭПТ в качестве компатибилизатора и без него, Polymer Testing, vol. 29, стр. 706-716, (2010).

DOI: 10.1016/j.polymertesting.2010.05.013

[3] И. А. С. М. Али Дадфар, С.М. Реза Дадфар, М. Восуги, Исследования кислородного барьера и механических свойств нанокомпозитных пленок из полиэтилена и органоглины низкой плотности в присутствии сополимера этилена и винилакатата в качестве нового типа компатибилизатора, Материалы и дизайн, т. 1, с. 32, стр. 1806-1813, (2011).

DOI: 10.1016/j.matdes.2010.12.028

[4]

Броска Р. , Биллингем Н.К. и Фирон П.К. Ускоряющее действие поли(метилметакрилата) на окисление каучука. Часть 1: Исследование хемилюминесценции. Деградация и стабильность полимеров. 93, стр. 1100-1108, (2008).

, Биллингем Н.К. и Фирон П.К. Ускоряющее действие поли(метилметакрилата) на окисление каучука. Часть 1: Исследование хемилюминесценции. Деградация и стабильность полимеров. 93, стр. 1100-1108, (2008).

DOI: 10.1016/j.polymdegradstab.2008.03.012

[5] A. Shojaei и M. Fereydoon, Taguchi Анализ переменных экструзии и влияние состава на морфологию и механические свойства упрочненного EPR-g-MA полиамида 6 и его композита с коротким стекловолокном, Materials Science and Engineering: A, vol. 506, стр. 45-57, (2009 г.)).

DOI: 10.1016/j.msea.2008.11.025

[6]

Кусмоно, З. А. Мохд Исхак, В. С. Чоу, Т. Такеичи и Рочмади, Влияние SEBS-g-MA на морфологию, механические и термические свойства нанокомпозитов PA6 / PP / органоглина, European Polymer Journal, vol. 44, стр. 1023-1039., (2008).

А. Мохд Исхак, В. С. Чоу, Т. Такеичи и Рочмади, Влияние SEBS-g-MA на морфологию, механические и термические свойства нанокомпозитов PA6 / PP / органоглина, European Polymer Journal, vol. 44, стр. 1023-1039., (2008).

DOI: 10.1016/j.eurpolymj.2008.01.019

[7] Л. Ф. Валадарес, К. А. П. Лейте и Ф. Галембек, Получение нанокомпозита натуральный каучук-монтмориллонит в водной среде: свидетельство адгезии полимер-пластинки, Полимер, том. 47, стр. 672-678, (2006).

DOI: 10.1016/j.polymer.2005.11.062

[8]

С. Ю. Э. Ноун, С. Х. Ахмад, Р. Расид и Ю. К. Хок, ИССЛЕДОВАНИЕ УДАРНОЙ ПРОЧНОСТИ И МОРФОЛОГИИ РЕАКТИВНОЙ РЕЗИНЫ, УСТОЙЧИВОЙ ЭПОКСИДНОЙ СМОЛЫ, Международная конференция по полимерам в Малайзии (MPIC 2009), стр. 7, (2009).

Расид и Ю. К. Хок, ИССЛЕДОВАНИЕ УДАРНОЙ ПРОЧНОСТИ И МОРФОЛОГИИ РЕАКТИВНОЙ РЕЗИНЫ, УСТОЙЧИВОЙ ЭПОКСИДНОЙ СМОЛЫ, Международная конференция по полимерам в Малайзии (MPIC 2009), стр. 7, (2009).

[9] К. Чжан, В. Ван, Ю. Хуан, Ю. Пан, Л. Цзян, Ю. Дан, Ю. Луо и З. Пэн, Термические, механические и реологические свойства полилактида, усиленного эксоксидированным натуральным каучуком, Материалы и дизайн , том. 45, стр. 198-205, (2013).

DOI: 10.1016/j.matdes.2012.09.024

[10]

Г. Джайалата и С. К. Н. Катти, Влияние коротких волокон нейлона-6 на полистирол, упрочненный натуральным каучуком, Materials & Дизайн, вып. 43, стр. 291-298, (2013).

43, стр. 291-298, (2013).

DOI: 10.1016/j.matdes.2012.05.020

[11] Х. Балакришнан, А. Хассан, М.У. Вахит, А.А. Юссуф и С.Б.А. Разак, Новый упрочненный нанокомпозит из полимолочной кислоты: механические, термические и морфологические свойства, Материалы и дизайн, том. 31, стр. 3289-3298, (2010).

DOI: 10.1016/j.matdes.2010.02.008

[12]

А. Забалета, И. Гонсалес, Дж. И. Эгиасабаль и Дж. Назабал, Упрочнение каучука поли(эфиримида) модифицированием поли(бутилентерефталатом), Европейский журнал полимеров, том. 45, стр. 466-473, (2009 г. )).

)).

DOI: 10.1016/j.eurpolymj.2008.10.022

[13] B. Wang, X. Wang, Y. Shi, G. Tang, Q. Tang, L. Song, and Y. Hu, Влияние содержания винилацетата и облучения электронным пучком на огнестойкость, механические и термические свойства вспучивающегося пламени сополимер этилена и винилацетата, замедляющий горение // Радиационная физика и химия. 81, стр. 308-315, (2012).

DOI: 10.1016/j.radphyschem.2011.10.021

[14]

С. К. Тджонг и С. П. Бао, Прочность на разрыв нанокомпозитов полиэтилена высокой плотности / SEBS-g-MA / монтмориллонита, Composites Science and Technology, vol.