Р6М5 твердость: Сталь Р6М5. Состав и свойства. ~ БЛОГ О ЗАТОЧКЕ

alexxlab | 24.03.2023 | 0 | Разное

Плазменное азотирование стали Р6М5. Глубина и твердость азотированного слоя стали Р6М5. ООО Ионные Технологии. 8 800 707-61-60 звонок по России бесплатный.

Плазменное азотирование стали Р6М5. Глубина и твердость азотированного слоя стали Р6М5. ООО Ионные Технологии. 8 800 707-61-60 звонок по России бесплатный.- Россия: 8 800 707-61-60

- Пермь: +7 (342) 224-14-44

- Москва: +7 (495) 160-19-61

Ионные технологии упрочнения металлов:

азотирование, карбонитрация, оксидирование |

[email protected]

Детали промышленных трубопроводов:

продажа, проектирование,

производство |

[email protected]

Детали промышленных трубопроводов: [email protected]

Ионные технолгии упрочнения металлов: [email protected]

Ошибка в тексте? Выдели её мышкой! И нажми

см. Азотирование инструментальных быстрорежущих сталей

Азотирование инструментальных быстрорежущих сталейХимический состав

Fe железо 80%

W вольфрам 5,5% – 6,5%

Mo молибден 4,8% – 5,3%

Cr хром 3,8% – 4,4%

V ванадий 1,7% – 2,1%

Mn марганец до 0,5%

Co кобальт до 0,5%

Ni никель до 0,4%

С углерод 0,82% – 0,9%

Si кремний до 0,5%

марки сталей: Р6М5

| ООО “Ионные технологии” | руководитель НИОКР, главный тех.эксперт | В.В. Богданов [email protected] |

| ООО “Ионные технологии” | директор | А.В. Оборин oborin@procion.  ru ru |

| ООО “Ионные технологии” | инженер исследователь | Д.М. Кинзибаев [email protected] |

| АО “Завод Элекон” www.zavod-elecon.ru/ |

начальник цеха инструментального производства | Д.А. Михайлов |

| ПАО АНПП “Темп-Авиа” www.temp-avia.ru |

зам. нач. ЦЗЛ | В.В. Палавин |

Азотированию подвергаются сверла, фрезы, метчики различных диаметров и размеров. Ионно-плазменная технология позволяет проводить эффективную кратковременную обработку режущего инструмента. В 2018 году с участием ООО “Ионные Технологии” (Россия, г. Пермь) технология упрочнения режущего инструмента методом ионного азотирования была внедрена на казанском АО “Завод ЭЛЕКОН” и на арзамасском АНПП “ТЕМП-АВИА”. читать дальше >>

Р6М5 :: Металлические материалы: классификация и свойства

Массовая доля элемента, % | |||||||||||||

углерода | марганца | кремния | хрома | вольфрама | ванадия | кобальта | молибдена | никеля | меди | серы | фосфора | азота | ниобия |

| не более | |||||||||||||

0,82 – 0,90 | 0,20 – 0,50 | 0,20 – 0,50 | 3,80 – 4,40 | 5,50 – 6,50 | 1,70 – 2,10 | Не более 0,50 | 4,80 – 5,30 | 0,6 | 0,25 | 0,025 | 0,030 | – | – |

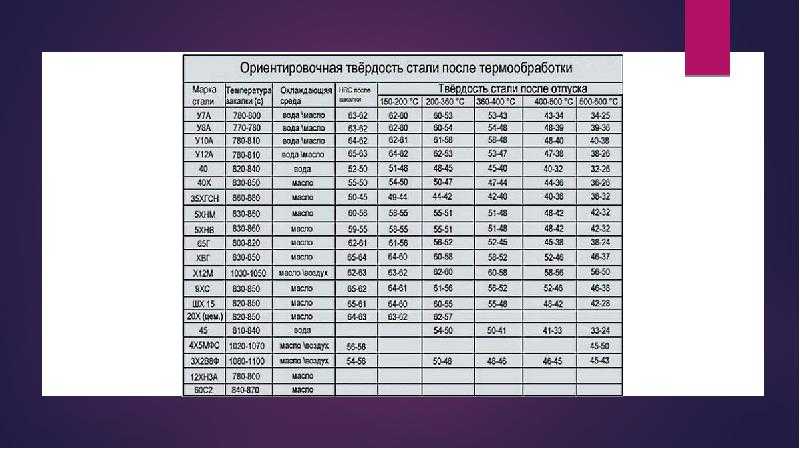

Твердость | Температура оС | ||

после отжига | После закалки с отпуском, HRCэ (HRC), не менее | закалки | отпуска |

HB, не более | |||

255 | 64 (63) | 1220 | 550 |

Температура нагрева для

закалки и отпуска образцов должна соответствовать значениям, указанным в

таблице.

Охлаждение образцов после закалки проводят в масле.

Отпуск образцов проводят двух-, трехкратный, с выдержкой по 1 ч. и охлаждением на воздухе.

Время выдержки при нагреве устанавливают согласно черт. 1.

Толщина (диаметр) образца, мм

1. – для прямоугольных образцов

2. – для круглых образцов

Черт. 1.

Кривая зависимости твердости от температуры отпуска

Вязкость | Сопротивление износу | Шлифуемость | Красностойкость 59HRCэ при отпуске в течении 4ч, оС | Особые свойства | Назначение |

Повышенная | Хорошее | Хорошая | 620 | Повышенная склонность к

обезуглероживанию. | То же что и для марки Р18, предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками. |

Сортамент:

горячекатаная круглого и квадратного сечений – ГОСТ 2590-88 и ГОСТ 2591-88;

кованая – ГОСТ 1133-71;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75;

сталь со специальной отделкой поверхности – ГОСТ 14955-77 диаметром от 1 до 25 мм включительно.

Влияние химического состава и строения быстрорежущих сталей ЭП682-Ш и Р6М5 на их твердость и ударную вязкость

Влияние химического состава и структуры быстрорежущих сталей ЭП682-Ш и Р6М5 на их твердость и ударную вязкость

- Антипов В.И. ;

- Виноградов Л.В. ;

- Колмаков А.

Г. ;

Г. ; - Банных И.О. ;

- Мухина Ю.А. Э. ;

- Баранов Е.Е.

Аннотация

Исследованы твердость и ударная вязкость быстрорежущих сталей ЭП682-Ш (Р12ФЗК10М3-Ш) и Р6М5 и предложены способы повышения их твердости. Определено оптимальное соотношение содержания углерода и ванадия (C/V = 0,42); при таком соотношении твердость стали ЭП682-Ш модифицированного состава после шестикратного отпуска при 520°С в течение 1 ч составляет 71-72 HRC. Показано, что после радиально-сдвиговой прокатки быстрорежущая сталь представляет собой дисперсионно-твердеющий композиционный материал с равномерно распределенными карбидными частицами, что повышает ударную вязкость и снижает риск образования трещин при прокатке.

- Публикация:

Российская Металлургия

- Дата публикации:

- апрель 2022

- DOI:

- 10.1134/S0036029522040024

- Биб-код:

- 2022РуМет2022..380А

- Ключевые слова:

- сталь быстрорежущая; твердость

- ; 9ударная вязкость 0005;

- прокатка радиально-сдвиговая;

- термическая обработка

Закалка быстрорежущей стали Р6М5

Журналы → Черные Металлы → 2022 → №11 → Назад

| Металловедение и металлография | |

| Название статьи | Закалка быстрорежущей стали Р6М5 |

| ДОИ | 10. |

| СтатьяАвтор | Богодухов С.И., Козик Е.С., Свиденко Е.В. |

| Данные об авторе статьи | Оренбургский государственный университет, Оренбург, Россия: Богодухов С.И. , д.т.н., проф., каф. материаловедения и технологии, e-mail: [email protected] |

| Аннотация | Представлены результаты исследования влияния термической обработки в соляных ваннах серебряных стержней Ø10 мм из быстрорежущей стали Р6М5 на микроструктуру, размер карбида, механические и резистивные свойства, фрактографию разрушения и массовый анализ элементов . |

| ключевые слова | Быстрорежущая сталь, микроструктура, излом, сопротивление, мартенсит отпуска, первичные и вторичные карбиды и остаточный аустенит |

| Каталожные номера | 1. Григорьев С. Н. Методы повышения стойкости режущих инструментов. Москва: Машиностроение, 2011. 368 с. |

Г.

Г. Проведена термическая обработка инструмента из быстрорежущей стали, включающая первую закалку от температуры от 1000 °С до 1100 °С, вторую стандартную закалку и отпуск по режиму: нагрев (100 % BaCl 2 ) 1100 °С – 2,5 мин; воздушно-водяное охлаждение; предварительный нагрев 1050 °С (100 % BaCl 2 ) – 1,5 мин; окончательный нагрев 1220 °С–1240 °С (100 % BaCl 2 ) / 1,5 мин, затем отпуск 580 °С (Н-495) / 10 мин с последующим охлаждением на воздухе; охлаждение воздух+вода; отпуск 580 °С (Н-495) – 10 мин с последующим охлаждением на воздухе и воздушно-водяном потоке, промывкой. Для быстрорежущей стали определена твердость по Виккерсу, исследованы микроструктура и тонкая структура. Анализ данных индивидуальных измерений твердости (НV) показал, что минимальный размер карбида после термообработки уменьшился на 21 %, а максимальный на 12 %. Минимальный размер объектов после термической обработки уменьшился в 50 раз, а максимальный увеличился в 8 раз, что свидетельствует о процессе измельчения карбидных частиц.

Проведена термическая обработка инструмента из быстрорежущей стали, включающая первую закалку от температуры от 1000 °С до 1100 °С, вторую стандартную закалку и отпуск по режиму: нагрев (100 % BaCl 2 ) 1100 °С – 2,5 мин; воздушно-водяное охлаждение; предварительный нагрев 1050 °С (100 % BaCl 2 ) – 1,5 мин; окончательный нагрев 1220 °С–1240 °С (100 % BaCl 2 ) / 1,5 мин, затем отпуск 580 °С (Н-495) / 10 мин с последующим охлаждением на воздухе; охлаждение воздух+вода; отпуск 580 °С (Н-495) – 10 мин с последующим охлаждением на воздухе и воздушно-водяном потоке, промывкой. Для быстрорежущей стали определена твердость по Виккерсу, исследованы микроструктура и тонкая структура. Анализ данных индивидуальных измерений твердости (НV) показал, что минимальный размер карбида после термообработки уменьшился на 21 %, а максимальный на 12 %. Минимальный размер объектов после термической обработки уменьшился в 50 раз, а максимальный увеличился в 8 раз, что свидетельствует о процессе измельчения карбидных частиц. Анализ микроструктуры быстрорежущей стали Р6М5 после различных термических режимов показал наличие 2-х фаз: карбидных зерен и мартенсита. После термической обработки и законченного процесса сверла подвергаются испытаниям на стойкость. Проведенная термическая закалка быстрорежущей стали Р6М5 показала увеличение эксплуатационных характеристик в 4 раза, что свидетельствует об эффективности термической обработки в солях.

Анализ микроструктуры быстрорежущей стали Р6М5 после различных термических режимов показал наличие 2-х фаз: карбидных зерен и мартенсита. После термической обработки и законченного процесса сверла подвергаются испытаниям на стойкость. Проведенная термическая закалка быстрорежущей стали Р6М5 показала увеличение эксплуатационных характеристик в 4 раза, что свидетельствует об эффективности термической обработки в солях. Зубарев Ю.В. М. Современные инструментальные материалы. СПб: Лан, 2014. 304 с.

Зубарев Ю.В. М. Современные инструментальные материалы. СПб: Лан, 2014. 304 с.  П., Видин Д. В., Лашинина С. В. Методический подход к разработке режимов упрочняющей термической обработки порошковых быстрорежущих сталей. Вестник Кузбасского государственного технического университета . 2020. № 5 (141). стр. 11–19.

П., Видин Д. В., Лашинина С. В. Методический подход к разработке режимов упрочняющей термической обработки порошковых быстрорежущих сталей. Вестник Кузбасского государственного технического университета . 2020. № 5 (141). стр. 11–19.