Работа фрезера: приемы, советы, приспособления для работы ручным фрезерным станком для начинающих и не только

alexxlab | 15.01.2023 | 0 | Разное

Техника работы фрезерной машиной • Прокат инструмента в Одессе

Выбор подходящей фрезы

Работа с фрезером начинается с выбора подходящей для вашей задачи фрезы. Существует огромное количество вариантов фрез в зависимости от формы и размера. Основные варианты фрез это пазовые, для резки или выборки материала и калевочные для обработки кромок материала, но также существует много вариантов специальных фрез — для вырезки соединений шип-паз, для вырезки уникальной формы кромки и др. Как правило, основные востребованные фрезы можно найти в наборах фрез, если же нужного варианта нет в наборе — можно искать в продаже штучные фрезы и очень вероятно, что будет форма и размер фрезы необходимые для конкретной задачи. Главное, обращать внимание, чтоб хвостовик фрезы был совместим с размером цанг фрезера — 6, 8 (самый распространённый) или 12 мм.

Установка фрезы в фрезерДля начала работы выбранную фрезу нужно закрепить в фрезер. Для этого фреза вставляется хвостовиком в цангу, полностью или частично, но не менее чем на 20 мм. Если диметр цанги и хвостовика не совпадают — нужно вставить в фрезер цангу другого диаметра, как правило, в комплекте фрезера идут несколько разных цанг. После этого цанга с вставленной фрезой зажимаются гайкой. Чтоб шпиндель фрезера не прокручивался следует при зажиме гайки держать нажатой кнопку блокировки шпинделя. Гайку зажимают не от руки, а с помощью ключа, который идет в комплекте. Зажимать гайку на цанге следует с умеренным усилием, чтоб фреза не прокручивалась в цанге, но не переусердствовать, потому что легко сорвать резьбу или будет сложно позже открутить гайку.

Если диметр цанги и хвостовика не совпадают — нужно вставить в фрезер цангу другого диаметра, как правило, в комплекте фрезера идут несколько разных цанг. После этого цанга с вставленной фрезой зажимаются гайкой. Чтоб шпиндель фрезера не прокручивался следует при зажиме гайки держать нажатой кнопку блокировки шпинделя. Гайку зажимают не от руки, а с помощью ключа, который идет в комплекте. Зажимать гайку на цанге следует с умеренным усилием, чтоб фреза не прокручивалась в цанге, но не переусердствовать, потому что легко сорвать резьбу или будет сложно позже открутить гайку.

Вертикально-погружной фрезер выполняет работу срезая материал на определенную глубину. Подошва фрезера скользит по материалу, а в подошве есть отверстие сквозь которое фреза выступает ниже подошвы и срезает материал. Глубина погружения означает на сколько далеко фреза выступает ниже подошвы фрезера. В зависимости от задачи погружение фрезы выставляется произвольно, на глаз, или с высокой точностью. Для точной установки глубины фрезерования фрезер с установленной фрезой ставится на ровную поверхность, отпускается фиксатор погружения и фреза опускается до касания с поверхностью. Затем зажимается фиксатор погружения. Далее штифт ограничения опускания фрезера с флажком опускается вниз до касания с револьверным упором под ним. Сверяются показания флажка штифта, вверху он указывает на деления линейки. Число, на которое указывает флажок, является нулевой точкой погружения фрезы. Допустим флажок указывает на 7 мм. Если нужна глубина погружения фрезы 5 мм, следует прибавить 5 к 7, поднять флажок до отметки 12 мм и надежно зажать его. Теперь можно отпустить фиксатор на штанге и опустить фрезу ниже подошвы до касания штифтом упора — это необходимая глубина 5 мм. Дальше глубину можно корректировать поворотом револьверного упора ступеньки которого имеют разную высоту вверх и вниз, как правило, с шагом 3 мм.

Для точной установки глубины фрезерования фрезер с установленной фрезой ставится на ровную поверхность, отпускается фиксатор погружения и фреза опускается до касания с поверхностью. Затем зажимается фиксатор погружения. Далее штифт ограничения опускания фрезера с флажком опускается вниз до касания с револьверным упором под ним. Сверяются показания флажка штифта, вверху он указывает на деления линейки. Число, на которое указывает флажок, является нулевой точкой погружения фрезы. Допустим флажок указывает на 7 мм. Если нужна глубина погружения фрезы 5 мм, следует прибавить 5 к 7, поднять флажок до отметки 12 мм и надежно зажать его. Теперь можно отпустить фиксатор на штанге и опустить фрезу ниже подошвы до касания штифтом упора — это необходимая глубина 5 мм. Дальше глубину можно корректировать поворотом револьверного упора ступеньки которого имеют разную высоту вверх и вниз, как правило, с шагом 3 мм.

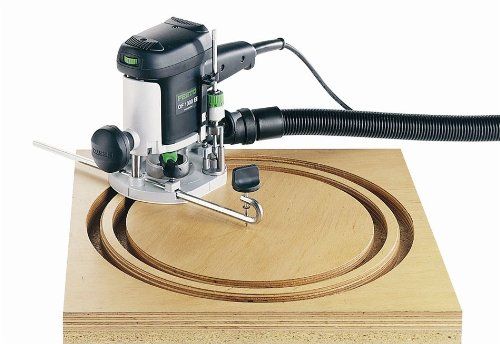

Для равномерного заглубления фрезы по горизонтали, чтоб оставлять ровную кромку, ровно и на нужном расстоянии отрезать или сделать паз, необходимо использовать упор. Бывают фрезы с подшипником у которых фреза сама по себе упирается подшипником в материал ниже режущей кромки и дает ровной рез. В иных случаях нужно использовать параллельный упор из комплекта фрезера или какую-либо направляющую. Параллельный упор устанавливается на подошву фрезера в разных положениях — с упором на обрабатываемую кромку или с упором на противоположную сторону материала, как удобнее и ровнее. Далее, при ведении фрезер скользит упором по нужной траектории и оставляет ровный рез. Если воспользоваться параллельным упором не получается или не эффективно, к обрабатываемой детали можно прикрепить направляющую — брус, планку или профиль в которую будет упираться подошва фрезера при ведении и фреза повторит заданную траекторию. Глубина параллельного упора или отступ направляющей рассчитываются и выверяются перед проведением чистовой работы.

Бывают фрезы с подшипником у которых фреза сама по себе упирается подшипником в материал ниже режущей кромки и дает ровной рез. В иных случаях нужно использовать параллельный упор из комплекта фрезера или какую-либо направляющую. Параллельный упор устанавливается на подошву фрезера в разных положениях — с упором на обрабатываемую кромку или с упором на противоположную сторону материала, как удобнее и ровнее. Далее, при ведении фрезер скользит упором по нужной траектории и оставляет ровный рез. Если воспользоваться параллельным упором не получается или не эффективно, к обрабатываемой детали можно прикрепить направляющую — брус, планку или профиль в которую будет упираться подошва фрезера при ведении и фреза повторит заданную траекторию. Глубина параллельного упора или отступ направляющей рассчитываются и выверяются перед проведением чистовой работы.

Обрабатываемая деталь обязательно должна быть надежно закреплена — струбциной, привинчиванием, прижимом или другим способом. Иначе очень велика вероятность испортить работу при случайном движении.

Иначе очень велика вероятность испортить работу при случайном движении.

В начале работы следует установить скорость вращения фрезы на среднее деление. Далее нужно наблюдать за работой фрезера и качеством реза и регулировать скорость фрезы — если рез темнеет и пригорает, следует уменьшить скорость фрезы, если обороты фрезера проседают под нагрузкой — следует увеличить скорость.

Ведение фрезера по обрабатываемой деталиКогда фрезер настроен на нужную глубину и выставлены направляющие самым важным остаётся правильное ведение фрезера по обрабатываемой детали. Следует крепко держать фрезер двумя руками и вести строго против часовой стрелки. В этом положении фреза крутится против движения фрезера и пытается оттолкнуться от материала. Фрезер следует двигать не медленно, равномерно и плавно. Зрительно нужно контролировать фрезу и качество реза. Глубокий паз следует снимать за несколько проходов, увеличивая глубину погружения. Также, можно повторять проходы по тому же месту, если необходимо поправить рез. Но ни в коем случае нельзя возить фрезером «»вперёд-назад»» — в обратном направлении движение фрезера совпадает с направлением вращения фрезы и фрезер может выскочить из рук. Особое внимание необходимо у края заготовки, на углах или у края направляющей — тут подошва теряет полный упор и фрезер может качнуться, повредив деталь. Следует быть особо внимательным, не упираться в фрезер, а наоборот слегка поддержать его на весу и продолжить нужную траекторию движения.

Также, можно повторять проходы по тому же месту, если необходимо поправить рез. Но ни в коем случае нельзя возить фрезером «»вперёд-назад»» — в обратном направлении движение фрезера совпадает с направлением вращения фрезы и фрезер может выскочить из рук. Особое внимание необходимо у края заготовки, на углах или у края направляющей — тут подошва теряет полный упор и фрезер может качнуться, повредив деталь. Следует быть особо внимательным, не упираться в фрезер, а наоборот слегка поддержать его на весу и продолжить нужную траекторию движения.

Фрезер выполняет работу с помощью вращения фрезы. Тяжелая фреза с острыми металлическими кромками раскручивается до скорости 28 000 оборотов в минуту. При небрежном отношении с инструментом вылетевшая фреза может быть очень опасной.

Для того чтобы работа фрезером была безопасной обязательно соблюдайте следующие правила:

- освободите рабочее место от любых посторонних предметов и вещей, которые даже теоретически могут быть зацеплены режущей кромкой;

- проверьте вашу одежду, чтоб не было висящих рукавов, наушников, и др.

что может коснуться режущей кромки и быть замотанным, не используйте перчатки;

что может коснуться режущей кромки и быть замотанным, не используйте перчатки; - в процессе работы внимательно следите за шнуром питания, всегда закладывайте его в сторону от режущей кромки;

- используйте очки и маску — пыль и отлетающие частицы опасны для здоровья;

- рассчитывайте траекторию падения отрезаемых частей, чтоб они не зажимали режущую кромку и не были для вас неожиданностью;

- вставляйте фрезу в цангу (держатель) полностью и зажимайте с достаточным усилием;

- фиксируйте деталь с которой вы работаете — струбциной, упором или прижиманием;

- всегда держите фрезер двумя руками, будьте готовы к тому, что он может дернуться у вас в руках, попав на сучек в дереве;

- ведите фрезер всегда только против часовой стрелки, то есть против вращения фрезы, если вы поведете фрезер по часовой стрелке, он может ускориться от вращения фрезы и неожиданно прыгнуть в вашу сторону;

- следите за работой фрезера, при появлении дополнительных шумов, вибраций, дыма, искрения — немедленно прекратите работу;

- будьте осторожны у края материала или упора — держите равновесие, чтоб не упасть с инструментом;

- при любых манипуляцию с фрезером — замена фрезы или регулировка глубины — всегда выключайте вилку из сети;

- не кладите инструмент до полной остановки фрезы;

- при взятии фрезера в руки будьте внимательны и не берите за кнопку включения.

Съемочные планы Крупный план. Работа фрезера по металлу. Фрезер, токарный станок, станок, деталь, металл, стружка,…

Похожие съемочные планы

HD 00:32

Крупный план. Токарь настраивает токарный станок по металлу. Фрезер, токарный станок, станок,…

HD 00:18

Работа токарного станка, крупный план. Фрезер, токарный станок, станок, деталь, металл, стружка,…

HD 00:33

Крупный план, токарь настраивает станок. Фрезер, токарный станок, станок, деталь, металл, стружка,…

HD 00:11

Работа токарного станка по металлу. Фрезер, токарный станок, станок, деталь, металл, стружка,.

HD 00:27

Работа токарного станка по металлу. Фрезер, токарный станок, станок, деталь, металл, стружка,…

HD 00:12

Токарь настраивает токарный станок по металлу. Фрезер, токарный станок, станок, деталь, металл,…

HD 00:17

Токарь настраивает токарный станок по металлу. Фрезер, токарный станок, станок, деталь, металл,…

HD 00:26

Токарь закрепляет струбцины токарного станка по металлу. Фрезер, токарный станок, станок, деталь,…

HD 00:17

Настройка токарного станка по металлу. Фрезер, токарный станок, станок, деталь, металл, стружка,…

Фрезер, токарный станок, станок, деталь, металл, стружка,…

HD 00:22

Работа фрезы по металлу. Фрезер, токарный станок, станок, деталь, металл, стружка, металлическая…

Похожая кинохроника

Наука и техника № 12 1971

металлообрабатывающий станок. На небольшом станке обрабатывается

Наука и техника № 3 1959

автоматических приборов для управления мартеновскими печами и процессом плавки металла. 2. Новые материалысборной конструкции, позволяющих перестроить один станок для разных видов производственных процессов.

4

2. Новые материалысборной конструкции, позволяющих перестроить один станок для разных видов производственных процессов.

4

Кинокурс “Токарное дело” Раздел первый 1970

изучения работы токарных станков. История возникновения и возможности обработки металлов на токарных станкахРасчеты и рекомендации по организации оптимальной работы станков. Рекомендовано Государственным комитетом при

Наука и техника № 19 1982

станками. Работа станка. Крупно стружка.

Лицо изобретателя В.Монченко.

Пресс.

Мультипликационная схема пластической

Работа станка. Крупно стружка.

Лицо изобретателя В.Монченко.

Пресс.

Мультипликационная схема пластической

Уроки и техническое творчество 1989

работают за токарным станком. Крупно – работающий токарный станок. Ученик собирает готовую деталь для установки

Наука и техника № 11 1963

фотографирует работу станка.

Кинокурс “Токарное дело”. Раздел второй 1972

Цех завода. Токарные станки. Резец снимает слой металла на детали. Металл представляет собой поликристалл

Наука и техника № 3 1983

дипломной работе“. Обработка детали из легированной стали.

Плавка металла.

Лаборатория

Плавка металла.

Лаборатория

Безопасное обслуживание рубительных машин 1982

машину, поправляет бревна руками. Среди бревен на конвейере – металлическая деталь в виде большой пружины

Работа станка с дисковой пилой 1990-1999

Зубцы пилы крупно. Мелкие резные изделия, крупно. Работают лазерные устройства. За станком инженер. Трафаретная

Наш сайт использует файлы cookies для персонализации сервисов и удобства пользователей. Продолжая работать с сайтом и/или его сервисами,

вы принимаете Пользовательское соглашение,

Политику конфиденциальности

и Политику Cookies.

Продолжая работать с сайтом и/или его сервисами,

вы принимаете Пользовательское соглашение,

Политику конфиденциальности

и Политику Cookies.

Типы, общее использование и различия

Оставить комментарий

Фрезы представляют собой вращающиеся режущие инструменты, которые широко используются при механической обработке и фрезеровании для удаления материала с поверхности заготовок. Существует множество различных типов, в том числе фрезы для концевых и торцевых фрез, и каждая фреза предназначена для выполнения специальных надрезов в металлической заготовке. Угловые фрезы, например, являются одним из таких типов специализированных фрез, и они имеют другую форму по сравнению с традиционными фрезами.

Существует два основных типа фрез для угловых фрез – одиночные и двойные угловые фрезы, которые широко используются при периферийном фрезеровании. При периферийном фрезеровании режущая кромка инструмента располагается параллельно заготовке, в отличие от торцевого фрезерования, при котором используется перпендикулярное расположение. В отличие от стандартных периферийных фрез, одиночные и двойные угловые фрезы имеют коническую режущую кромку, а не плоскую, с зубьями, расположенными под углом на периферии фрезы. Лицо имеет более коническую форму, и эта конструкция позволяет выполнять ряд специальных фрезерных надрезов.

При периферийном фрезеровании режущая кромка инструмента располагается параллельно заготовке, в отличие от торцевого фрезерования, при котором используется перпендикулярное расположение. В отличие от стандартных периферийных фрез, одиночные и двойные угловые фрезы имеют коническую режущую кромку, а не плоскую, с зубьями, расположенными под углом на периферии фрезы. Лицо имеет более коническую форму, и эта конструкция позволяет выполнять ряд специальных фрезерных надрезов.

Самая большая разница между ними заключается в том, что двухугловые фрезы имеют две конические поверхности вдоль периферийной режущей кромки, которые сходятся в острие. Таким образом, при соприкосновении с материалом двойные угловые фрезы делают канавки с двумя скошенными кромками.

Кроме того, одинарные и двойные угловые фрезы также отличаются способом фрезерования. Например, одноугловые фрезы обычно используются для вырезания фасок или наклонных поверхностей на краю заготовки. Двойные угловые фрезы, с другой стороны, используются для фрезерования канавок, насечек и выемок.

Двойные угловые фрезы, с другой стороны, используются для фрезерования канавок, насечек и выемок.

Существует широкий ассортимент угловых фрез, различающихся по ряду различных факторов. Например, некоторые фрезы для угловых фрез предназначены для правостороннего вращения или вращения против часовой стрелки, в то время как другие предназначены специально для левостороннего вращения, то есть по часовой стрелке. Другие вещи, которые следует учитывать, включают:

- Угол: Как одинарные, так и двойные угловые фрезы определяются углом их конусности. Доступно множество различных углов, хотя стандартный диапазон составляет от 30° до 60° для одноугловых фрез и от 45° до 9°.0° для версий с двойным углом, что позволяет использовать различные типы пропилов.

- Ширина и диаметр резания: Ширина режущего инструмента — это мера толщины режущей кромки, а диаметр — это длина разреза, сделанного инструментом.

- Тип фрезы Материал: Как правило, большинство фрез изготавливаются из быстрорежущей стали, прочного, но доступного по цене металла. Быстрорежущая сталь идеальна для большинства областей применения, но есть и более прочные материалы, которые можно использовать для более жестких разрезов. Кобальтовые и карабиновые режущие инструменты используются для более твердых материалов.

Купите недорогие качественные фрезы на Deelat.com. У нас есть широкий выбор фрез, включая двойные и одинарные угловые фрезы, а также другие стандартные варианты. Делайте покупки сегодня и экономьте!

deelatWP 17 июня 2015 г. 21:27 Угловые фрезы

Закрыть меню

Тысячи промышленных товаров

deelat.com

Руководство по фрезерным инструментам для начинающих

Приступая к фрезерным работам, очень важно приобрести правильные инструменты.

Фрезы – цилиндрические вращающиеся режущие инструменты, применяемые на фрезерных станках для выполнения различных фрезерных операций. Режущие кромки фрезерного инструмента обычно находятся на лицевой или периферийной части инструмента. Для обработки эти инструменты выбираются в зависимости от обрабатываемого материала и типа разреза, который необходимо выполнить.

В этой статье рассказывается о фрезерных инструментах, обсуждаются различные аспекты, такие как типы инструментов, материалы, покрытия поверхности, держатели и т. д., а также о том, как выбрать правильный инструмент для вашей работы.

Что в этой статье?

- Фрезерные инструменты – обзор

- Типы фрезерных инструментов

- Материалы, используемые для изготовления фрезерных инструментов

- Покрытие инструмента

- Структура стандартного держателя фрезерного инструмента

- Типы фрезерных инструментов Как правильно выбрать держатели

- инструмент для вашей работы?

- Заключительные мысли

- Часто задаваемые вопросы

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Фрезерные инструменты — обзор

При фрезеровании многолезвийный вращающийся режущий инструмент удаляет материал с заготовки.

Эти инструменты устанавливаются на держателе фрезерного инструмента, соединенном со шпинделем станка.

В зависимости от операции используются фрезерные инструменты с несколькими резцами, различной длины, специальным покрытием и т. д.

Эти инструменты используются в различных типах станков, от ручных до фрезерных станков с ЧПУ.

Знание различных фрезерных инструментов поможет вам выбрать правильный инструмент для работы, так как ваш выбор может значительно повлиять на качество резки и продолжительность работы.

Типы фрезерных инструментов

Фрезерные станки используют различные инструменты для создания различных форм и элементов.

Типы фрез| Фреза | Назначение | ||

|---|---|---|---|

| Концевая фреза | Для профилирования, прорезания пазов, карманов и растачивания1313181318180108 | Face Mill | для машины гладкой поверхности |

| Ball Cutter | для машинных сферических контуров или кривых | ||

| Fly Futter | . удаление большого количества поверхностного материала удаление большого количества поверхностного материала | ||

| Боковые фрезы | Для вырезания параллельных вертикальных пазов | ||

| Ступенчатые фрезы | To cut parallel vertical slots with less chip interference | ||

| Concave & Convex Cutter | To machine convex and concave surface contours | ||

| Woodruff Milling Cutter | To cut keyways | ||

| Hobbing Cutter | To cut зубья, шлицы или звездочки |

Концевая фреза

Детали концевой фрезыКонцевые фрезы могут резать материалы в осевом и поперечном направлениях, поскольку они имеют режущие зубья на боковых и торцевых поверхностях.

Обычно они имеют плоское дно и одну или несколько канавок. Они изготавливаются из быстрорежущей стали или цементированного карбида и обычно используются в вертикально-фрезерных станках.

Торцевая фреза

Торцевая фреза Торцевые фрезы похожи на концевые, но имеют режущие кромки только по бокам. Множественные режущие зубья в виде твердосплавных вставок распределяют режущую нагрузку.

Множественные режущие зубья в виде твердосплавных вставок распределяют режущую нагрузку.

Предназначен для торцевых операций и горизонтальных резов на ограниченную глубину.

Резак для шариков

Шаровидная фрезаШарикорезы имеют полусферические режущие концы и используются для обработки сферических контуров или кривых на краях заготовки. Эти инструменты в основном используются в обрабатывающих центрах.

Нахлыстовая фреза

Нахлыстовая фрезаНахлыстовая фреза делает широкие и неглубокие надрезы на заготовке. Как правило, они имеют одну или две фрезы, вставленные в корпус режущего инструмента, и используются для операций торцевого фрезерования.

Торцевые фрезы работают лучше, чем фрезы, но они, как правило, дороже.

Фреза для слябов

Фреза для слябов (Источник: F&D Tool Company)Инструменты для фрезерования слябов имеют прямые или спиральные фрезы на периферии.

Они используются на горизонтально-фрезерных станках для удаления большого количества материала с поверхности для получения плоских форм.

Боковые фрезы

Боковые фрезы (Источник: Toolmex)Боковые фрезы используют режущие зубья по бокам и по периферии. Они используются для операций фрезерования с двух сторон и для прорезания пазов.

Ступенчатая фреза

Ступенчатая фреза (Источник: Travers Tool)Ступенчатая фреза похожа на боковую фрезу с зубьями на периферии и сбоку.

Боковые зубья расположены в шахматном порядке, что помогает предотвратить взаимодействие стружки. Он подходит для фрезерования пазов, глубина которых больше ширины.

Вогнутая и выпуклая фреза

Вогнутая и выпуклая фрезаВогнутая и выпуклая фреза представляют собой фигурные фрезы, предназначенные для фрезерования выпуклых и вогнутых контуров поверхности, равных полукругу или меньше.

Требуемый диаметр круглой формы определяет размер фрезы.

Фреза по дереву Woodruff

Фреза по дереву Woodruff (Источник: MSC Industrial Supply) Фрезы по дереву имеют режущие зубья на периферии диска, соединенные с прямым хвостовиком.

Они имеют вогнутые стороны, обеспечивающие зазор. Эти фрезы используются для нарезания шпоночных пазов в валах.

Зубофрезерная фреза

Зубофрезерная фрезаЗубофрезерная фреза имеет спиральные режущие зубья с канавками, которые облегчают резку и удаление стружки. Они используются для нарезания зубьев в заготовке.

Также доступны фрезы специальной конструкции для нарезания шлицов и звездочек.

Материалы, используемые для изготовления фрезерных инструментов

Фрезерные инструменты изготавливаются из различных материалов, каждый из которых имеет определенные преимущества для фрезы, тем самым помогая в процессе обработки.

Основными критериями выбора материала инструмента являются материал заготовки, объем производства, качество и тип обработки.

Ниже приведены некоторые из наиболее распространенных режущих материалов, используемых во фрезерных инструментах.

| Материал | Преимущества |

|---|---|

| Углеродный инструмент сталь | Наиболее доступной Лучший на низком скорости.  более длинный более длинный |

| Твердый сплав | Очень твердый и пластичный Высокая скорость резания Хорошее качество поверхности |

| Керамика | Высокоскоростные чистовые и черновые работы Extended tool life Increased strength and toughness |

| Cubic Boron Nitride | Offers better thermal and chemical stability |

| Diamond Tool | Extremely high thermal conductivity and melting point Wear resistant Low friction |

Углеродистая инструментальная сталь

Некоторые концевые фрезы из углеродистой инструментальной сталиУглеродистая инструментальная сталь представляет собой сплав железа и углерода, содержащий другие элементы в следовых количествах для улучшения его свойств.

Это один из самых дешевых материалов для изготовления режущих инструментов и подходит для низкоскоростных работ.

Эти сплавы часто содержат различные следовые количества марганца, кремния и меди. В некоторых случаях добавляют хром и ванадий для улучшения твердости и размера зерна.

Инструменты из этих материалов устойчивы к истиранию и сохраняют острую режущую кромку.

Фрезы из инструментальной углеродистой стали используются для обработки мягких металлов, таких как алюминий, медь, магний и т. д.

Они могут работать только при температуре ниже 250 ℃. Если инструмент нагревается выше этого порога, он теряет свою твердость, что влияет на работу по фрезерованию.

Быстрорежущая сталь (HSS)

3-х зубая концевая фреза из быстрорежущей сталиБыстрорежущая сталь представляет собой сплав высокоуглеродистой стали, в котором сталь сочетается с молибденом или вольфрамом и небольшими количествами хрома и ванадия.

Легирующие элементы значительно улучшают свои свойства, повышая твердость, износостойкость и работоспособность при высоких рабочих температурах.

Термическая обработка быстрорежущей стали необходима для улучшения ее свойств, поскольку нагревание изменяет внутреннюю структуру стали, что приводит к повышению твердости.

Может сохранять твердость инструмента до 650 ℃, но производители рекомендуют использовать охлаждающую жидкость для увеличения срока службы инструмента.

Инструменты из быстрорежущей стали сохраняют свою острую режущую кромку даже после длительного рабочего цикла. Вы даже можете повторно затачивать их несколько раз, обеспечивая долгий срок службы инструмента.

Доступны несколько марок фрез из быстрорежущей стали, каждая из которых имеет различные свойства.

Цементированный карбид

Некоторые концевые фрезы из цементированного карбидаЦементированный карбид обладает высокой твердостью и прочностью, что делает его оптимальным для режущих инструментов.

Изготавливается путем смешивания частиц карбида со связующим материалом, таким как кобальт.

Металлическая связка придает инструменту пластичность, а карбид придает твердость, что обеспечивает длительный срок службы инструментов.

Твердосплавные инструменты обладают высокой скоростью резания и могут сохранять твердость при температурах до 1000°C.

Операции обработки с использованием этих инструментов улучшают качество поверхности. Он используется для обработки больших объемов и для резки жестких материалов, таких как нержавеющая сталь.

Из-за высокой стоимости материала твердосплавные инструменты обычно изготавливаются в виде вставок, а хвостовик изготавливается из углеродистой инструментальной стали для снижения стоимости инструмента.

Это приводит к снижению затрат без ущерба для производительности резки.

Керамический инструмент

Керамический инструмент (Источник: MSC)Керамические инструменты обычно изготавливаются из оксида алюминия или нитрида кремния.

Инструменты из оксида алюминия используются для высокоскоростных чистовых операций, а инструменты из нитрида кремния используются для черновой обработки.

Многие другие добавки добавляются для улучшения прочности и ударной вязкости керамических инструментов, тем самым увеличивая их срок службы и производительность.

Инструменты из керамики обладают превосходными характеристиками при высоких температурах, сохраняя свою твердость и химическую инертность. Они также обладают высокой устойчивостью к коррозии и износу.

Они намного быстрее, чем быстрорежущие, и подходят для сухой обработки, так как не требуется СОЖ. Это связано с их более низким коэффициентом трения на границе раздела реза и низкой теплопроводностью.

Кубический нитрид бора

Кубическая концевая фреза из нитрида бораКубический нитрид бора (CBN) представляет собой неорганическое соединение бора и азота, проявляющее различные свойства в различных формах.

Кубическая кристаллическая форма похожа на алмаз и немного мягче, но обладает лучшей термической и химической стабильностью.

Не существует в природе, но производится в лабораториях и широко используется в абразивных компонентах и режущих инструментах.

Инструменты из нитрида бора могут использоваться для прецизионного шлифования и резки твердых материалов благодаря более низкой скорости износа и способности выдерживать допуски.

Сохраняет термическую и химическую стабильность при температурах до 1300°C. Он также образует на поверхности слой оксида бора, который предотвращает дальнейшее окисление при высоких температурах.

В инструментах из CBN следует использовать охлаждающие жидкости на масляной основе, поскольку оксидный слой растворяется в воде, что увеличивает скорость износа.

Алмазный инструмент

Алмазная фреза (Источник: AGRINDTOOL)Алмаз — это твердый материал с чрезвычайно высокой теплопроводностью и температурой плавления.

Высокая прочность, износостойкость и низкий коэффициент трения делают его пригодным для использования в качестве абразива и в режущих инструментах.

Алмазные зерна связаны на режущей кромке с помощью спеченных металлических сплавов, смолы, керамики или других связующих материалов.

Фрезерные инструменты с алмазным покрытием обеспечивают хорошее качество поверхности и обеспечивают высокоточную обработку с жесткими допусками.

Используется для обработки прочных материалов, таких как карбидные сплавы, керамика и цветные металлы, такие как медь и ее сплавы.

Эти инструменты не подходят для работы со сталью, так как алмаз не остается химически инертным при высоких температурах и может реагировать с железом и другими металлами.

Покрытие инструмента

Твердосплавная концевая фреза с алмазоподобным углеродным покрытием (DLC)Большинство режущих инструментов имеют какое-либо покрытие для улучшения свойств их поверхности, таких как твердость, сопротивление износу, поверхностное окисление, усталость и термический удар.

Повышение производительности и увеличение срока службы инструмента также достигаются за счет покрытия поверхности фрезерных инструментов.

Теплоизоляционный эффект покрытий улучшает жаропрочность. Покрытия также способствуют смазке, обеспечивая гладкую поверхность режущей кромки, которая минимизирует трение и улучшает удаление стружки.

| Материал | Преимущества |

|---|---|

| Нитрид титана | Экономичный Улучшает срок службы инструмента Устойчивый к тепловому удару и окислению Высокая твердость |

| Титан Алюминий Нитрид Нано | Превосходный срок службы Увеличенное время работы на черных металлах Твердый и прочный |

| Нитрид циркония | Улучшенная смазывающая способность (меньше трения между инструментом и заготовкой) Твердый и устойчивый к истиранию |

| Диборид титана | Хорошая адгезия25 к эрозии5 и твердость фреза Лучше всего подходит для обработки алюминиевых и магниевых сплавов |

| Алмазные покрытия | Для обработки цветных металлов, таких как графиты, керамика, композиты, карбиды и т. д. д. |

Покрытия, подходящие для резки черных металлов и экзотических материалов

Следующие материалы покрытия обеспечивают хорошую режущую способность инструмента при резке черных металлов и экзотических материалов, таких как керамика, твердый пластик и т. д.

Титан Нитрид

Нитрид титана представляет собой универсальное покрытие золотистого цвета и является одним из наиболее распространенных материалов, используемых для покрытия режущих инструментов.

Повышает срок службы инструмента, повышает износостойкость, стойкость к истиранию и производительность резания.

Алюминий Нитрид Титана

Алюминий Нитрид Титана представляет собой композитное покрытие. Он в основном используется для инструментов, используемых для высокоскоростной обработки твердых металлов в жестких условиях.

Обеспечивает высокую твердость, устойчивость к термическому удару и окислению. Добавление алюминия также приводит к сохранению твердости в горячем состоянии.

Добавление алюминия также приводит к сохранению твердости в горячем состоянии.

Высокая твердость в горячем состоянии позволяет работать всухую с высокой подачей и повышенным сроком службы инструмента.

Поскольку слой оксида алюминия производится при высоких температурах, он имеет пониженную теплопроводность.

Титан-алюминий-нитрид-нано

Титан-алюминий-нитрид-нано (TiAlN Nano) — это синее покрытие премиум-класса, обеспечивающее более длительный срок службы и время цикла обработки черных металлов по сравнению с другими покрытиями.

При смешивании нитрида титана и алюминия с кремнием образуется нанокомпозитное покрытие, повышающее твердость и ударную вязкость инструмента.

Нанопокрытие TiAlN подходит для обработки более жестких материалов, таких как закаленные стали, инструментальные стали и т. д. Не рекомендуется для обработки алюминия.

Покрытия, подходящие для цветных и неметаллических материалов

Следующие покрытия лучше всего подходят для фрезерных инструментов, используемых для обработки цветных (алюминий, медь, титан и т. д.) и неметаллических материалов.

д.) и неметаллических материалов.

Нитрид циркония

Покрытия из нитрида циркония улучшают твердость, стойкость к истиранию и смазывающую способность инструмента.

Покрытие образует на поверхности инструмента твердый керамический слой толщиной 2-5 микрон.

Повышает производительность резания цветных металлов и широко используется для покрытия резцов, бит и т. д.

Подходящие материалы включают сплавы цветных металлов, такие как латунь, медь, бронза и алюминий. Это увеличивает срок службы инструмента до 5 раз по сравнению с инструментами без покрытия.

Диборид титана

Диборид титана представляет собой керамику с высокой прочностью и твердостью. Он обеспечивает исключительную стойкость к эрозии при механической обработке и имеет хорошую адгезию к подложке.

Покрытие сводит к минимуму накопление материала на режущей кромке, что увеличивает срок службы инструмента. Рекомендуется при работе с алюминиевыми и магниевыми сплавами.

Большинство других покрытий реагируют с алюминием во время резки, но диборид титана имеет низкое сродство к алюминию.

Алмазные покрытия

Алмазные покрытия бывают различных форм и структур. Из-за низкого диапазона рабочих температур он значительно дороже и подходит для специальных применений с цветными металлами.

Работает с графитами, керамикой, композитами, карбидами и другими цветными металлами и сплавами, такими как алюминий, медь, латунь и т. д.

Структура стандартного держателя фрезерного инструмента

Держатель инструмента — это часть станка, которая соединяет инструмент с фрезерным станком.

Надежно удерживает инструмент для эффективной передачи усилия резания на заготовку с максимальной точностью и учитывает биение и сбалансированность операции фрезерования.

Держатель инструмента состоит из трех основных компонентов:

Части держателя фрезерного инструментаКонус

Резец представляет собой конусообразную часть держателя инструмента, соединенную со шпинделем.

Инструментальная оправка выбирается в зависимости от конструкции шпинделя, так как станок принимает только резцедержатель с метчиком определенного типа.

Доступны различные метчики в зависимости от типа крепления, например, конус Морзе, конус NMTB и т. д.

Фланец

Фланец представляет собой захватывающий компонент держателя инструмента.

Роботизированные компоненты на обрабатывающих центрах, такие как устройство автоматической смены инструмента (ATC), используют фланец для захвата и перемещения инструмента со шпинделя.

Цанговый карман

Цанга представляет собой сегментированную ленту или втулку, используемую для затягивания вала. Цанга вставляется в карман и затягивается с помощью различных цанговых гаек.

Types of Milling Tool Holders

| Tool Holder | Benefits |

|---|---|

| Collet Chuck | Supports tools of multiple sizes Can be customized Best for high-accuracy finishing operations |

| End Mill Держатель | Может удерживать большие и тяжелые инструменты, используемые при тяжелых работах по механической обработке Усилие захвата выше, чем у цанговых патронов |

| Гидравлический держатель инструмента | Обеспечивает высокую точность Простота в работе с Идеально подходит для таких инструментов, как сверла, развертки, концевые фрезы и т.  д. д. |

| Фрезерные патроны 181 симметричная конструкция обеспечивает высокую точность и хороший баланс. Подходит для многих типов инструментов. Имеет минимальное биение и осевое смещение.0256 Высокое усилие зажима Требуются только минимальные аксессуары |

Цанговый патрон

Набор цанговых патроновЦанговые патроны представляют собой универсальные держатели инструментов, предназначенные для использования различных типов и размеров режущих инструментов. Он использует прорезной воротник, чтобы надежно удерживать их.

Они доступны в различных размерах и типах и могут быть изготовлены по индивидуальному заказу для конкретных применений. Эти держатели инструментов предпочтительны для высокоточных чистовых операций.

Доступны два типа цанговых патронов: одноугловые и двухугловые. Цанги

ER являются примером одноугловой системы с высокой концентричностью и балансом. Они подходят для сверления и легких фрезерных работ на высоких скоростях.

Они подходят для сверления и легких фрезерных работ на высоких скоростях.

Двухугловые цанговые системы используются там, где нет достаточного зазора. Это простая конструкция патрона, но ему не хватает концентричности и сцепления, необходимых для высокоскоростных точных операций.

Держатель концевой фрезы

Держатель концевой фрезыДержатели концевой фрезы используются для крепления фрез при тяжелых операциях механической обработки. У них более высокое усилие захвата, чем у цанговых патронов, и они жестко удерживают инструмент на месте с помощью установочных винтов.

Они доступны различной длины и имеют коническую форму с малым диаметром носика, что обеспечивает повышенную жесткость и снижение вибраций.

Гидравлический держатель инструмента

Гидравлический держатель инструмента (Источник: Schunk) Гидравлические держатели инструмента используются в процессах, требующих высокой степени точности. Силы гидравлической жидкости помогают центрировать инструмент с равномерным давлением, что приводит к концентрическому и жесткому удержанию инструмента.

Инструмент помещается в держатель, и винт затягивается, что приводит к повышению гидравлического давления. Это увеличение давления заставляет втулку расширяться и удерживать хвостовик инструмента.

Гидравлические держатели инструментов очень эффективны, поскольку они обеспечивают высокую производительность съема и идеально подходят для инструментов, требующих высокой точности, таких как сверла, развертки, концевые фрезы и т. д.

Фрезерные патроны

Набор фрезерных патронов (Источник: Glacern)Фрезерные патроны представляют собой жесткие и точные держатели инструментов с высоким усилием зажима. Они имеют симметричную конструкцию, обеспечивающую высокую точность и хороший баланс.

Они предназначены для инструментов определенного размера, а переходные цанги используются для инструментов меньшего диаметра. Они очень универсальны с точки зрения типов инструментов, которые они могут использовать.

Имеет прямую цангу, которая обеспечивает равномерное усилие зажима, повышает жесткость и имеет минимальное биение и осевое перемещение.

Они также имеют простую систему блокировки, которая фиксирует инструмент на месте с большой силой. Эти свойства делают его пригодным для тяжелого фрезерования на высоких скоростях.

Улучшенные свойства удержания инструмента также способствуют увеличению срока службы инструмента и улучшению качества поверхности. Эти держатели предпочтительны для фрезерных инструментов большого диаметра.

Термоусадочные держатели

Термоусадочный держательТермоусадочные держатели имеют отверстие меньшего размера для инструмента. Размер отверстия термически расширяется, чтобы соответствовать инструменту на месте.

Когда держатель остынет, он равномерно захватит хвостовик инструмента, обеспечивая равномерное зажимное усилие на инструменте.

Равномерное распределение силы приводит к высокой концентричности, а сжатие материала обеспечивает высокое усилие захвата. У него значительно более высокое усилие захвата, чем у гидравлических держателей с таким же уровнем биения.

Индукционные нагреватели используются для нагрева держателя, что сокращает время смены инструмента.

Держатель инструмента требует минимального количества аксессуаров, но для эффективной работы вам придется инвестировать средства в нагревательное и охлаждающее оборудование держателя инструмента.

Следовательно, он требует больших первоначальных инвестиций, но преимущества перевешивают затраты, поскольку он может значительно повысить производительность, срок службы инструмента и качество.

Как правильно выбрать фрезерный инструмент для вашей работы — Руководство по выбору инструмента

Выбор правильного инструмента может во многом способствовать достижению целей проекта.

Существует множество факторов и соображений, которые играют важную роль в выборе правильного инструмента.

Многое зависит от обрабатываемого материала, формы и формы требуемой заготовки.

Чтобы выбрать правильный режущий инструмент, необходимо также учитывать среднюю скорость резания, направление (врезание или подача) и требуемую чистовую обработку.

Инвестиции в более прочный режущий инструмент способствуют повышению общего качества проекта, предотвращая поломку и проскальзывание во время процесса. Кроме того, они минимизируют износ и обеспечивают точную обработку.

Фрезерные инструменты с более высоким зазором для стружки обеспечивают более грубую резку, а инструменты с несколькими канавками удаляют меньше материала и лучше подходят для чистовой обработки.

Для сбалансированной установки используйте инструменты для грубой обработки в начале, чтобы удалить материал, а затем выполните последний раунд, используя инструмент для окончательной обработки.

Обратите внимание, что установка правильной скорости и подачи в зависимости от материала и используемой фрезы необходима для точного фрезерования.

Как правило, скорость подачи (IPM) определяется путем умножения скорости в RPM, нагрузки на стружку в дюймах на зуб (IPT) и количества канавок.

IPM = об/мин × IPT x Количество канавок

IPT, также известная как нагрузка на стружку, представляет собой измерение количества материала, удаляемого фрезой за один оборот режущего инструмента.

Правильный выбор держателя инструмента может положительно повлиять на результаты обработки.

Он должен обеспечивать необходимое усилие захвата при требуемой скорости, а также иметь оптимальное биение и баланс для работы.

Фрезерные инструменты могут стоить от 10 до 1000 долларов или даже больше, если вы ищете необычные варианты.

Как правило, регулируемые инструменты, такие как торцевая фреза со сменными вставками, стоят дороже, чем инструменты с вваренными в них вставками.

Заключительные мысли

Фрезерование — основная операция резания в различных производственных процессах.

Достижения в конструкции инструментов, материалов, покрытий и машин значительно повысили производительность резки при снижении затрат.

Режущие инструменты с лучшими рабочими характеристиками обычно дороже, но они компенсируют стоимость за счет более высокой скорости резания, качества, точности, более длительного срока службы и т. д.

Инвестиции в правильный инструмент более высокого качества и класса приносят дивиденды в долгосрочной перспективе за счет значительного улучшения качества готовой продукции.

что может коснуться режущей кромки и быть замотанным, не используйте перчатки;

что может коснуться режущей кромки и быть замотанным, не используйте перчатки;