Работа на фрезерном станке по металлу: как работать с аппаратом — ООО «СТК»

alexxlab | 30.03.1988 | 0 | Разное

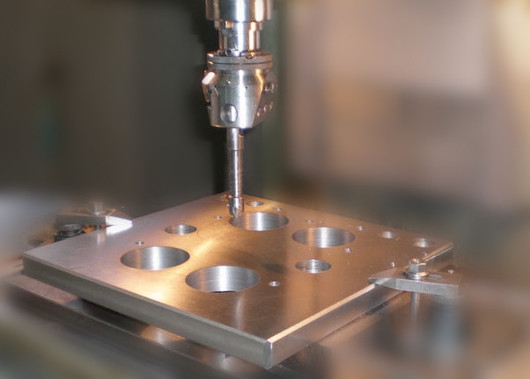

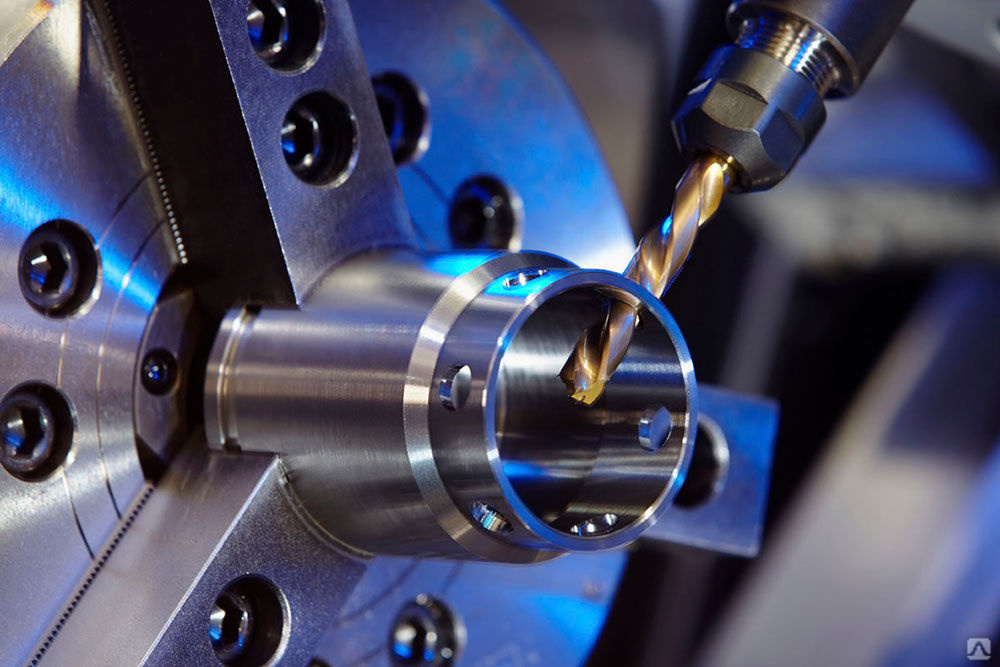

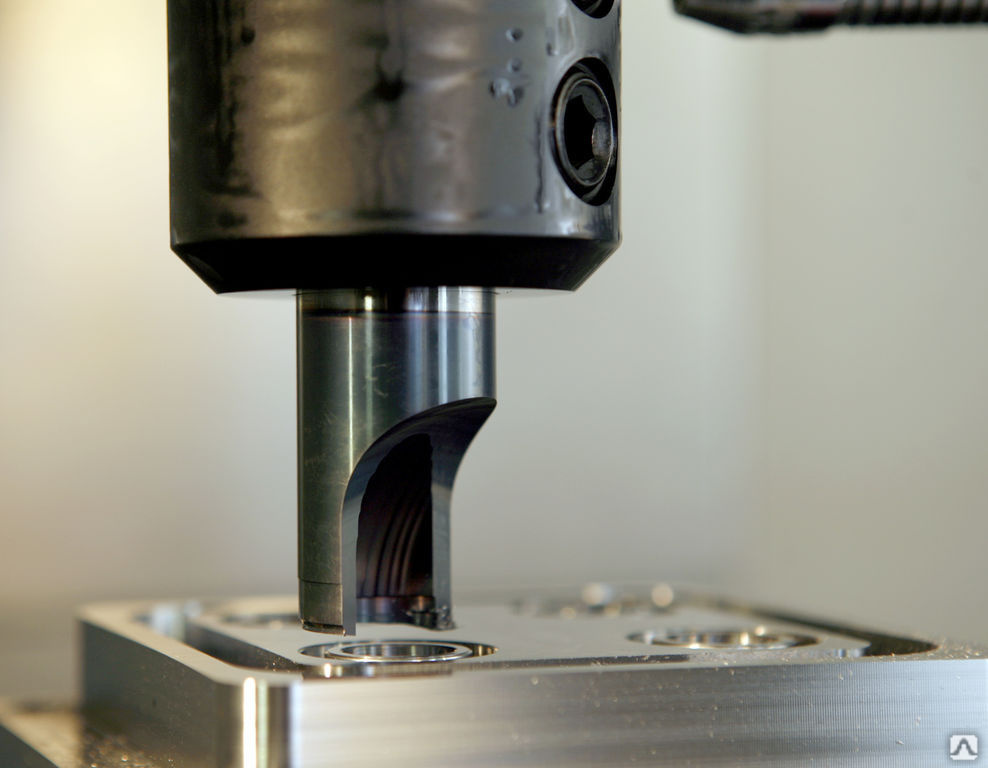

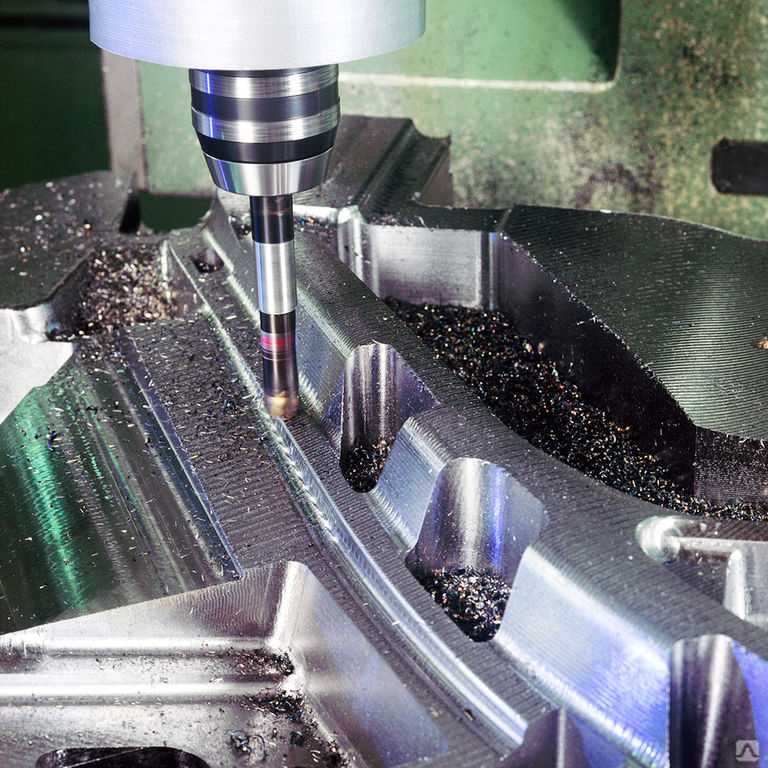

Работа на фрезерных станках – однозубая фреза

Однозубая фреза является современным вариантом. Её разработали специально для устранения проблем, которые возникали при работе с традиционно-стандартными моделями. В первую очередь, это нагрузки: сверлом нельзя было осуществлять фрезерование, а стандартной фрезой – вертикальное сверление. Однозубая фреза, благодаря своей форме, совместила два сложных инструмента.

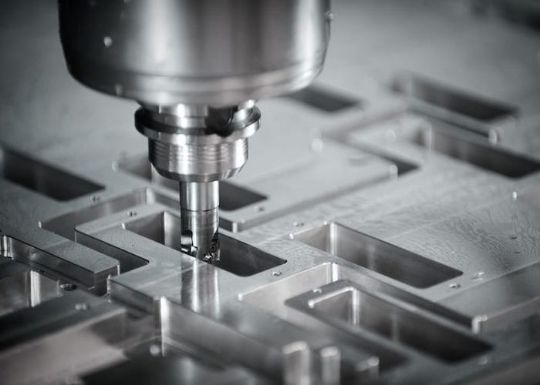

В процессе обработки материалов на фрезерных станках с ЧПУ иногда возникают проблемы связанные с разными режимами резки при заходе/выходе фрезы из заготовки. К примеру, вибрация заготовки при фрезеровании или радиальные биения инструмента во время осевого врезания в материал.

Процесс совершенствования станков с ЧПУ и вспомогательных инструментов совершенно не стоит на одном месте. Для конструкторов и инженеров такого оборудования минимизация вышеперечисленных проблем является основной задачей, которая успешно решается. Проблема подбора правильного и качественного инструмента для станков с каждым днем существенно снижается. Рассматривая стандартные проблемные вопросы можно совершенно определенно и уверенно сказать – стандартный инструмент их решает практически не решает, поэтому многие фирмы производители данного инструмента решили модернизировать фрезы. Такие фрезы просто идеально подходят для разных типов работ на фрезерно-гравировальном оборудовании с ЧПУ.

Рассматривая стандартные проблемные вопросы можно совершенно определенно и уверенно сказать – стандартный инструмент их решает практически не решает, поэтому многие фирмы производители данного инструмента решили модернизировать фрезы. Такие фрезы просто идеально подходят для разных типов работ на фрезерно-гравировальном оборудовании с ЧПУ.

Преимущества однозубой фрезы перед традиционными фрезами

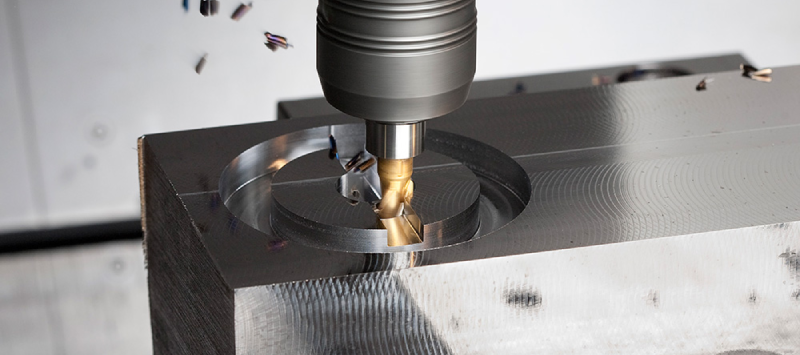

Основной недостаток традиционно-стандартных концевых фрез заключается в том, что имея совершенно прямую перемычку на торце, эти фрезы воспринимают большую осевую нагрузку, когда выполняется вертикальное врезание инструмента в заготовку. Эта проблема легко бы разрешилась, если бы фреза имела геометрическую конструкцию сверла. Однако, к огромному сожалению, фрезеровать сверлом весьма и весьма сложно (хотя и возможно). Именно поэтому инженеры многих инструментальных предприятий искали геометрию, которая бы отлично совместила эти два сложных инструмента. Результатом проведенных усовершенствующих работ стала однозаходная фреза, имеющая винтовую канавку прошлифованной по спирали.

На многих производствах самых разных отраслей связанных с фрезерными станками с ЧПУ сегодня отдают предпочтение именно этой фрезе. В свою очередь данная фреза показывает исключительно положительные результаты и возможности, например, такое качество как достаточно высокая стойкость и уникальная геометрия. Но чем, же все-таки отличается эта фреза от подобных инструментов и в чем ее уникальность!?

Особенности однозубой фрезы для фрезерного станка

Прежде всего, стоит отметить, что торцевая поверхность этой фрезы прошлифована по спирали Архимеда, таким образом, она имеет два затылованных участка. Данная геометрия позволяет фрезе без каких-либо повышенных осевых нагрузок врезаться в обрабатываемый материал при вертикальной подаче. Другими словами: (при фрезеровании на станке с ЧПУ фреза как бы засверливается в заготовку).

Фреза обладает глубокой винтовой канавкой, которая прошлифована под углом 30 градусов, однако угол винтовой канавки для этой фрезы бывает совершенно разным. Данный угол напрямую зависит от конструкторского бюро изготовителя и его разработок обрабатываемого материала. По этой канавке выходит практически большая часть стружки, тем самым, освобождая область резки.

Данный угол напрямую зависит от конструкторского бюро изготовителя и его разработок обрабатываемого материала. По этой канавке выходит практически большая часть стружки, тем самым, освобождая область резки.

Плюсы однозубой фрезы

Задняя поверхность фрезы обладает небольшими шлифованными канавками, предназначенными для вывода и дробления стружки, таким образом, защищая фрезу от налипания стружки. Данная фреза является однозубой и это огромное преимущество над другими фрезами, например: масса двузубых и трезубых фрез достаточно быстро ломаются в процессе обработки. Это происходит, как правило, потому что один из зубьев раньше остальных изнашивается, что соответственно повышает количество срезаемого материала на один рабочий зуб. Вследствие чего происходит некий дисбаланс из-за малой жесткости фрезы, то есть она начинает воспринимать гораздо большие радиальные нагрузки и быстро ломается, причем зачастую прямо в цанге шпинделя фрезерного станка с ЧПУ.

Таким образом, очевидно, что фрезерование инструментом, который имеет только один зуб, эту проблему исключает. Более того, при нежестком закреплении обрабатываемой детали такая фреза достаточно легко воспринимает возникающие вибрации материала. Из-за того что фреза оснащена только одним режущим зубом шероховатость обрабатываемой поверхности совершенно не страдает, а при правильном подборе режимов резки показатель Ra практически одинаков с двузубой фрезой.

Более того, при нежестком закреплении обрабатываемой детали такая фреза достаточно легко воспринимает возникающие вибрации материала. Из-за того что фреза оснащена только одним режущим зубом шероховатость обрабатываемой поверхности совершенно не страдает, а при правильном подборе режимов резки показатель Ra практически одинаков с двузубой фрезой.

Также необходимо отметить еще одну уникальную сторону этого инструмента – канавка фрезы может быть изготовлена, как правая, так и левая что, безусловно, добавляет в копилку фрезы еще один существенный плюс. При наличии левой винтовой канавки фреза выбрасывает стружку вверх, что весьма нежелательно во время обработки заготовок малой толщины, так как это действие поднимает заготовку от стола станка с ЧПУ. Данная проблема крайне остро стоит при фрезеровании таких материалов как пластик, оргстекло, акрил или дерево. А вот при наличии правой винтовой канавки, стружка отходит, вниз прижимая заготовку к столу станка. Сей факт, очень важен при фрезеровании тонких материалов.

Работа фрезерного станка по металлу видео

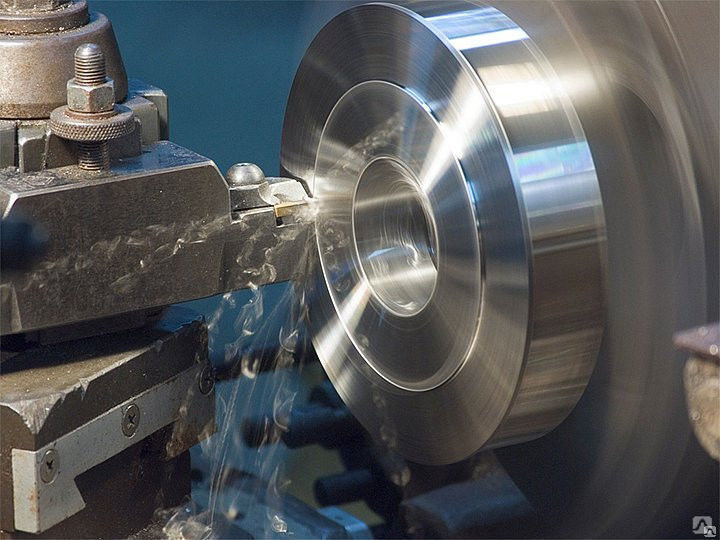

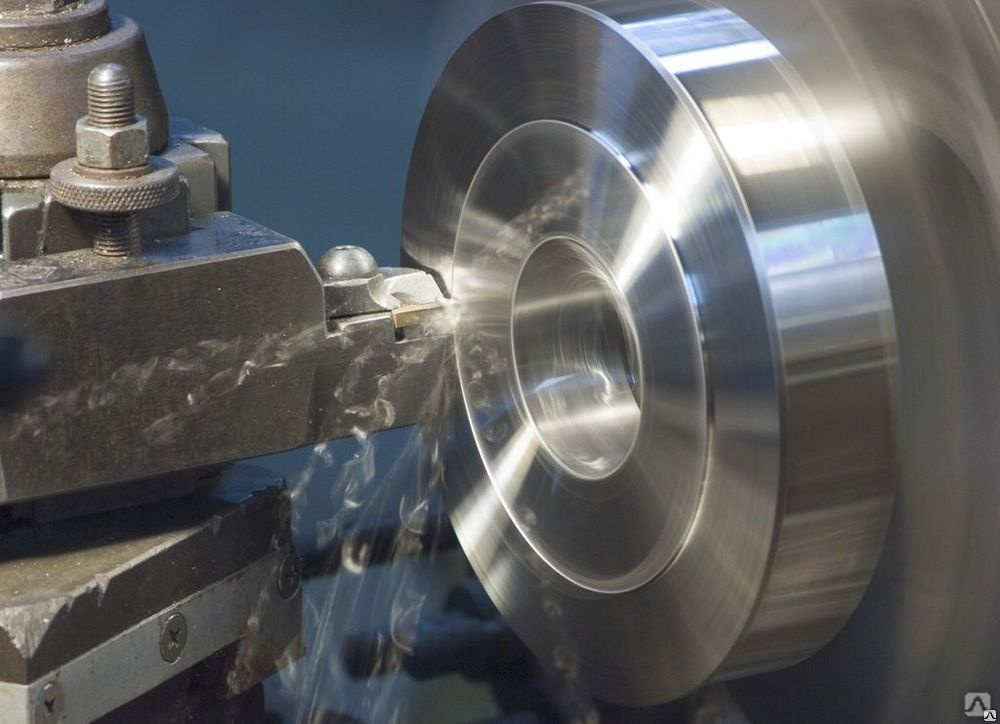

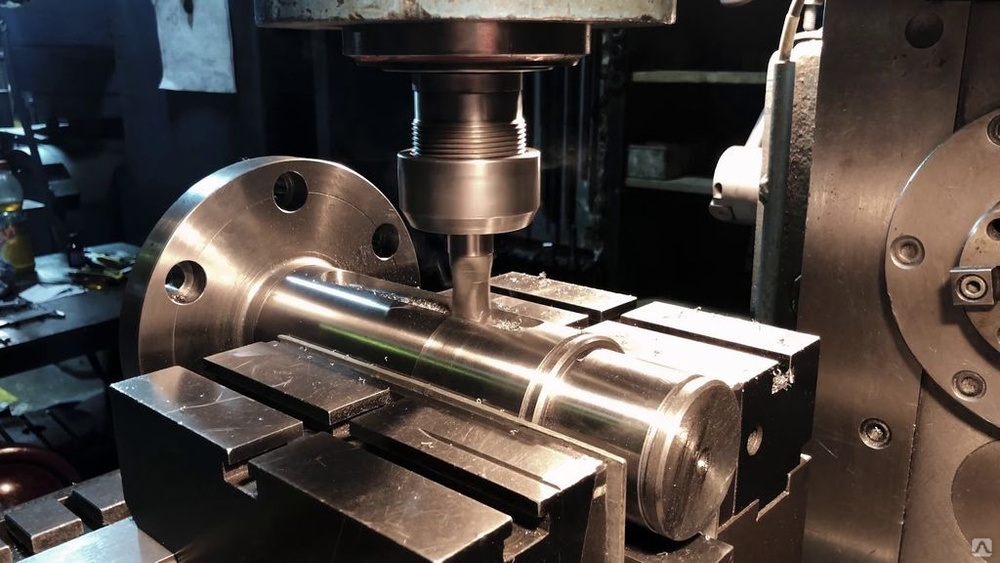

Работа фрезерного станка основана на движении фрезы, закреплённой на шпинделе. При движении инструмента, ему на встречу подаётся заготовка. Её можно резать горизонтально, вертикально, делать выборку или обрабатывать торцевые части в зависимости от выбора станка. Управление фрезерным станком осуществляется за счёт ЧПУ. Оператору необходимо лишь установить заготовку, включить нужную программу и следить за выполнением.

Нюансы при работах, выполняемых на фрезерных станках

Правильная резка возможна лишь при соблюдении таких параметров:

- глубина за проход;

- скорость подачи;

- правильный подбор фрезы и её охлаждение.

Некоторые металлы не обязательно охлаждать, но, к примеру, алюминий будет плавиться под воздействием температуры. Всё потому, что концевая фреза достигает высокой скорости вращения, а при трении взаимодействующие части сильно нагреваются. Алюминий начинает плавиться при показателе всего в 648 градусов по Цельсию.

Алюминий начинает плавиться при показателе всего в 648 градусов по Цельсию.

Как работать на фрезерном станке с ЧПУ, контролируя все параметры?

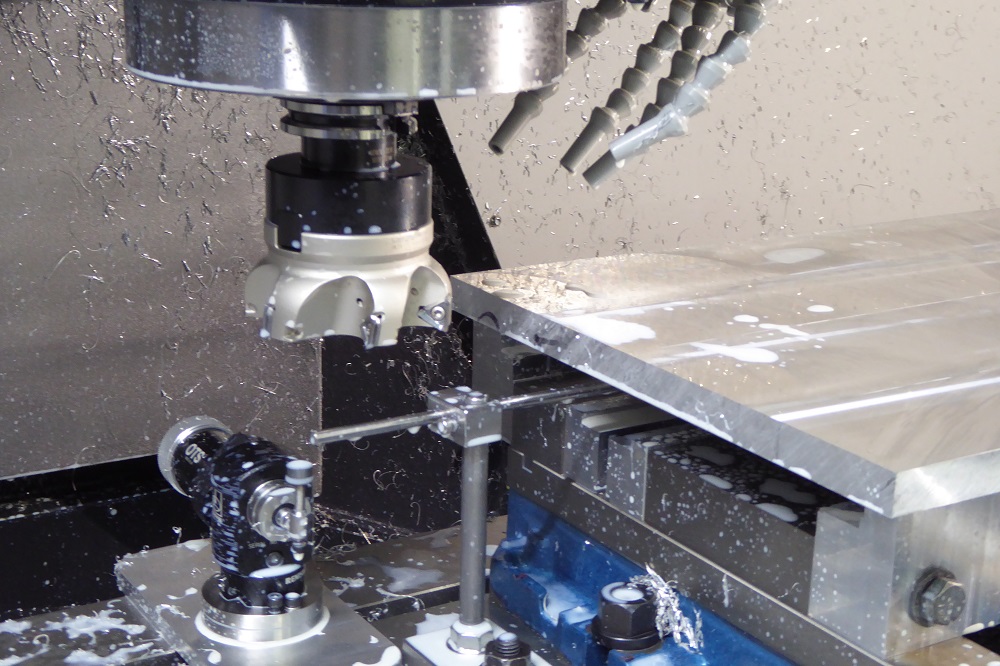

Обычно оператору не приходится управлять фрезерным станком, так как ЧПУ контролирует процесс. Однако от повышения температуры никуда не деться, да и сбои порой случаются. Специалист должен:

- Следить за подачей охлаждающей жидкости или воздуха на торцевую фрезу. Это не только охлаждает металл, но и способствует увеличению эффективности резания.

- Правильно закреплять заготовку, иначе на выходе получится неправильная деталь.

- Правильно подбирать фрезу.

- Распознавать сбои в программе.

Как подобрать фрезу?

Фреза – режущий инструмент с зубьями. Наличие больших зубьев повышает производительность, однако для более мелких поделок не подходит. Фрезы бывают:

- дисковые, пазовые и концевые: для пазов и канавок;

- модульные и пальцевые: для нарезания зубчатых колес;

- цилиндрические и торцевые: для обработки плоскостей;

- фасонные: для обработки шаблонных поверхностей.

Как добиться хороших показателей, при работах, выполняемых на фрезерных станках?

При резке металла вибрация – основная проблема. Убедитесь перед началом работ, что станок хорошо закреплён. Используйте анкерные болты, чтобы улучшить крепление к полу. Устройство вообще не должно двигаться.

Новички часто неэффективно используют фрезу, задействовав только её кончик. Чем глубже получается пройти по заготовке фрезой, тем равномерней будет износ инструмента, что значительно продлевает его срок службы.

Правила безопасности при работе на фрезерном станке

Работать на фрезерном станке небезопасно, если оператор не знает элементарных правил. Все они прописаны в инструкции по охране труда при работе на фрезерном станке. Она состоит всего лишь из 5-и основных пунктов с подпунктами, зато их знание позволит эффективно распоряжаться станком и убережёт здоровье оператора.

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

Фрезерный станок по металлу с ЧПУ — это компактная машина, предназначенная для обработки металла, снабженная числовым программным управлением (ЧПУ) или имеющая лазерный сканер. Она позволяет выполнить гравировальные работы, углубления или разрезы в металлической заготовке в соответствие с заданными параметрами в автоматическом режиме. Ранее все детали обрабатывались вручную, что сказывалось на проценте брака, сейчас же фрезерование производится по уже заранее подготовленному алгоритму — программе (в нее закладываются чертежи изделий, глубина и величина разрезов) в автоматическом режиме.

Она позволяет выполнить гравировальные работы, углубления или разрезы в металлической заготовке в соответствие с заданными параметрами в автоматическом режиме. Ранее все детали обрабатывались вручную, что сказывалось на проценте брака, сейчас же фрезерование производится по уже заранее подготовленному алгоритму — программе (в нее закладываются чертежи изделий, глубина и величина разрезов) в автоматическом режиме.

Это непосредственно сказывается на качестве готовых изделий. Вообще же, на фрезерных станках традиционно выполняют гравировальные работы, производят сувениры.

На некоторых моделях фрезеровочных станков можно обрабатывать как изделия из меди, латуни, алюминия и прочих металлов, так и из дерева, пластика и других материалов.

Современный 3d фрезерный агрегат по металлу с ЧПУ требует для работы с ним не только написания программы, а также квалифицированные кадры, способные это обеспечить.

Автоматические фрезерные установки, имеющие 3d сканер для фрезерного станка и выполняющие гравировальные работы, в Европе используют достаточно давно, более 20 лет.

В России их освоение начато относительно недавно, всего лишь последние 10 лет.

Способы фрезеровки

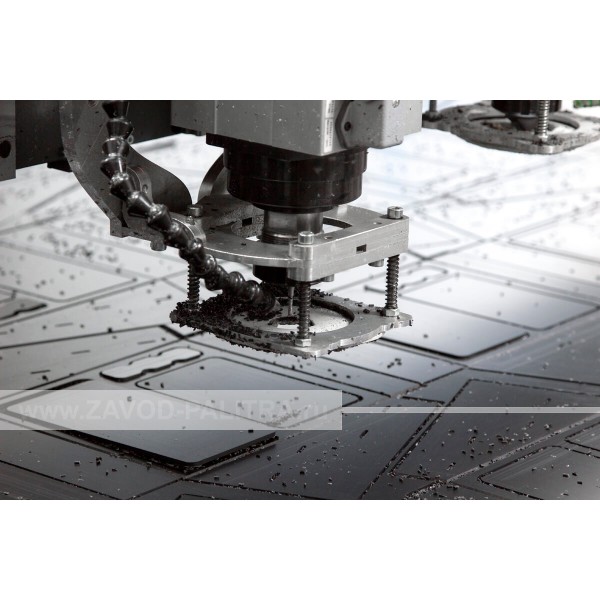

Работы по металлу выполняет 3d станок режущим элементом, которым является пила, оснащенная большим количеством мелких прочных зубьев.

Для некоторых деталей, кроме гравировальной обработки, требуется еще шлифование, которое обеспечивает гладкость заготовок, чтобы при соединении деталей не возникало зазоров.

Часто подобное фрезерование используется при изготовлении запасных автомобильных деталей, элементов двигателя.

Гравировальные работы можно поделить на несколько типов, различающиеся между собой вариантами размещения заготовки и расположением по отношению к детали режущего элемента.

Фрезеровальные работы по листовому металлу делают в ручном режиме, так как этот способ проще и дешевле, чем написание программы для станка с ЧПУ.

Можно использовать лазерный сканер, но в этом случае обработка листового металла должна производиться на станке с блоком управления. Это предотвратит брак заготовки.

И все-таки, наиболее часто металл фрезеруют следующими методами: используя станок с ЧПУ, с помощью лазера и с помощью 3д обработки.

На отечественных предприятиях ЧПУ обработка является одной из самых востребованных.

Для фрезеровки используют обычный станок с блоком управления. Нередко фрезеровочный станок разрабатывается внутри производства, в соответствие с потребностями предприятия.

Алгоритм гравировальной работы загружается в блок управления, и программа начинает «диктовать» станку процесс фрезеровки.

Благодаря этому способу, количество брака снижается до минимума.

Брак может возникнуть по двум причинам: заготовка будущей детали была некачественной изначально, либо алгоритм процесса работы был неправильно рассчитан.

3d станок выполняет обработку металла на основе предварительно смоделированной на компьютере 3д-модели детали и заготовки к ней.

3д фрезерный станок стоит дороже других, однако детали на нем более совершенны по причине того, что 3д дает возможность задать точные гравировальные настройки для будущей детали.

К сожалению, 3д станки не могут выполнять «округлую» фрезеровку, ее делают с помощью лазерных и шлифовальных способов.

В последнее время «округлую» фрезеровку начинают внедрять в 3д метод, но пока детали не отличаются качеством.

Фрезерование с помощью лазера выполняется на станках с ЧПУ, оснащенных специальной установкой.

Это оборудование достаточно дорогое, однако, если используется лазерный сканер, нет необходимости делать шлифовальную обработку готовой детали.

Фрезерование металла с помощью лазера одно из самых точных, так как параметры обработки можно задавать мельчайшие.

Недостатком станка с лазерной установкой является то, что гравировальные работы в глубину лазерный сканер не производит, так как для этого требуется большая мощность оборудования и достаточно большой отрезок времени.

Лазерный сканер подразделяется на следующие виды. Тепловой лазер, работает по принципу выжигания отверстия в металле.

Возникающие после остатки плавильных материалов снимают шлифовальщиком, а в некоторых случаях бумагой.

И шлифовальный лазерный сканер, который обрабатывает поверхность заготовки по принципу пилы или наждака, делая несколько подходов.

Второй тип лазера делает работу дольше, но качественнее. Подобная технология встречается в России только на нескольких крупнейших металлокомбинатах.

Почему предприятия предпочитают станки с ЧПУ?

Фрезеровка металла на станке с ЧПУ значительно удешевляет процесс производства, один оператор, работая на станке с блоком управления, заменяет 5 рабочих, выполнявших эту же работу вручную.

Второй причиной, несомненно, является снижение брака до минимума, в то время как брак при ручной фрезеровке составляет 25-30%.

Наиболее точно выполняет обработку металла лазерная установка, однако спектр ее возможностей ограничен, поэтому ее используют только для обработки поверхности маленьких элементов, например деталей для цифровой техники.

Если у вас возникла потребность во фрезерных работах, советуем обращаться на металлообрабатывающее предприятие, использующее современную технику, например 3д фрезерный станок или станок с ЧПУ, имеющий лазерный сканер.

Ручная обработка металла продолжает существовать, но, как правило, детали, выполненные «кустарным» способом, не всегда качественные и точно соответствуют заданным параметрам.

Какие бывают фрезеровальные устройства?

Итак, фрезерное оборудование предназначено для обработки различных изделий из металла и других материалов.

Работа производится специальным резаком – фрезой, который вращательным движением обрабатывает заготовку, перемещаемую горизонтально поступательными движениями.

Лезвия на фрезе могут располагаться продольно, поперечно или на торце инструмента, резак обязательно оснащен осью вращения.

В зависимости от вида выполняемых работ различают:

- Консольно-фрезерные станки – это универсального типа фрезерные агрегаты, имеющие стандартную консольную компоновку с горизонтальным или вертикальным расположением шпиндельного узла.

Их различают по мощности электрического привода и размеру рабочего стола. Этот тип станков по металлу с ЧПУ бывает настольного вида, что позволяет использовать его в домашних условиях. Рабочий стол такого настольного станка бывает следующей величины — 500х500 мм, а электропривод обладает мощностью менее 1кВт;

Их различают по мощности электрического привода и размеру рабочего стола. Этот тип станков по металлу с ЧПУ бывает настольного вида, что позволяет использовать его в домашних условиях. Рабочий стол такого настольного станка бывает следующей величины — 500х500 мм, а электропривод обладает мощностью менее 1кВт; - Оборудование непрерывного действия – это фрезерные установки барабанного или карусельного типа. Благодаря барабану или карусели происходит чередование фрез, что дает возможность не делать смену фрезерной головку и не останавливать технологический процесс, что значительно увеличивает производительность труда. Фрезерные станки карусельного или барабанного типа используют преимущественно на производстве;

- Фрезерно-гравировальные или фрезерно-копировальные станки – оборудование, на котором обработка металла происходит по ранее заготовленному шаблону. Часто используют для изготовления партий идентичных деталей или одинаковых изделий. Кроме этого, с помощью этих устройств наносят на поверхность деталей различные узоры, рисунки или надписи.

- Фрезерный станок с ЧПУ и программным блоком – фрезерный агрегат, выполняющий фрезеровальные работы в автоматическом режиме, благодаря компьютерной программе и управлению станком электронным процессором. Эти станки выполняют весь функционал фрезерно-гравировальных и фрезерно-копировальных работ. Отличаются высокой производительностью и точностью фрезерной обработки изделий, позволяют внедрить на производстве 3д-технологии.

Советы по выбору фрезерных станков

Если вы планируете приобрести фрезерный станок для производственных целей, либо для домашнего конструирования, то предлагаем вам воспользоваться следующими советами:

- Определитесь с задачами, которые будете выполнять на оборудовании. Вид фрезерного устройства должен им соответствовать;

- Оцените разные типы фрезерного оборудования с двух сторон: проанализируйте их преимущества и их недостатки;

- Выбирая размер рабочей поверхности фрезерного станка, определитесь, каких размеров детали вы планируете обрабатывать на нем.

Чем больше деталь, тем больше должен быть рабочий стол;

Чем больше деталь, тем больше должен быть рабочий стол; - Чтобы будущее изделие было удобно закреплено на станке, он должен быть обязательно оснащен Т-образным пазом;

- Изучите внимательно технические характеристики изделия, в частности, мощность электрического привода. Фрезерные станки с большой мощностью не пригодны для работы в домашних условиях;

- Выбирая станок, не забудьте про его функциональность, а именно, какие задачи и функции будут выполнимы для данного устройства;

- Если вы планируете приобрести фрезерную установку для домашнего использования или малого предприятия, то вам подойдут настольные или мини фрезерные станки с ЧПУ;

- Обратите внимание на широкоформатное оборудование, если вы планируете приобрести фрезерный станок для крупного производства;

- Не переплачиваете за функции, которые вам не нужны. Выбирайте фрезерное оборудование той функциональности, которая будет использоваться вами в работе;

- Срок гарантии и техническое обслуживание – это один из главных критериев выбора производителя станка.

В токарно-фрезерных работах есть ряд особенностей, которые обязательно нужно учитывать. В первую очередь это зависит от вида работ, которые необходимо провести. Получаемый результат зависит от выбора фрезы. Они предназначены для разных типов обработки изделий. От этого зависит и получаемый результат. Поэтому основная проблема может быть в неправильном выборе нужного инструмента.

Можно посмотреть специальные токарно фрезерные работы видео, из которого на наглядных примерах можно почерпнуть всё необходимое. Они гораздо лучше слов разъясняют все нюансы.

Помимо выбора фрез также много вопросов может возникать касательно различных видов фрезерования. К основным видам работ можно отнести:

- встречное,

- попутное фрезерования.

Не все понимают разницу между ними. Встречное фрезерование используется на нежёстких фрезерных станках. На них выполняют торцевое фрезерование и большинство задач, связанных с этим видом работы.

Но иногда для таких видов работ рекомендуют использовать метод попутного фрезерования. Главное отличие между ними в направлении скорости резания и подачи стола. При встречном они направлены друг другу навстречу, а при попутном фрезеровании они вращаются в одну сторону.

Главное отличие между ними в направлении скорости резания и подачи стола. При встречном они направлены друг другу навстречу, а при попутном фрезеровании они вращаются в одну сторону.

Они различаются по воздействию на рабочие поверхности и получаемый результат. Встречное фрезерование приводит к большему износу пластин фрезы, потому что когда начинается резание металла, нет нагрузки на режущую кромку, и металл сминается и упрочняется. Это оказывает негативное воздействие на фрезу и её рабочую поверхность.

При попутном фрезеровании поверхность фрезы сразу под нагрузкой взаимодействует с металлом заготовки, и резание начинается сразу, без упрочнения металла. Нужно установить ширину фрезерования в 2/3 ширины фрезы для получения лучшего эффекта. Но ширину фрезерования можно определять экспериментальным путём, изменяя её и наблюдая за результатом. Это зависит от станка и конкретной заготовки. Также нужно наблюдать за качеством обрабатываемой поверхности и её шероховатость.

Если уменьшить ширину фрезерования, то будет происходить деформация металла заготовки, так как уменьшиться толщина стружки. Тогда нужно увеличить нагрузку на зуб фрезы. От этого зависит производительность и прочность инструментов. Эти параметры нужно регулировать в зависимости от требуемого качества и материала самой заготовки.

Тогда нужно увеличить нагрузку на зуб фрезы. От этого зависит производительность и прочность инструментов. Эти параметры нужно регулировать в зависимости от требуемого качества и материала самой заготовки.

Использование фрезерного станка с ЧПУ оператором

Несмотря на распространённое мнение о том, что фрезерный станок с системой ЧПУ работает без вмешательства человека, являясь роботизированным устройством, это не так.

Чтобы обеспечить высокое качество обработки изделий и продлить срок службы оборудования и режущего инструмента, сотрудники, обслуживающие станок, должны тщательно выполнять необходимые операции и быть подготовлены более разносторонне, чем в работе с оборудованием предыдущих моделей (устройств полуавтоматов или на ручном управлении).

Покупка фрезерного станка с ЧПУ вряд ли окупится, если оборудование не приобретено для выполнения технических потребностей производства. Чтобы обеспечить рентабельность предприятия необходимо правильно интегрировать станок в технический процесс.

- В первую очередь, Вам необходимо иметь четкое представление о работе и задачах, которые Вы планируете решать с помощью фрезерного станка. Так же учитывайте и объем производства на вашем предприятии – покупка станка ради создания нескольких деталей в год не целесообразна. Даже если у Вас налажено серийное производство, необходимо оценить количество вложенных средств для понимания окупаемости фрезерного оборудования и не дешевле ли отдать заказ подрядчику.

- Вам необходимо обязательно нанять квалифицированного специалиста для успешной работы с фрезерным станком с ЧПУ, чтобы он уделял внимание только этому оборудованию. Список задач такого сотрудника должен складываться как минимум из четырех направлений:

- Рисование чертежей (как полностью, так и доработка чужих архивных данных)

- Проектирование 3D-моделей (узлов, деталей и сборочных единиц), беря основу из готовых математических моделей, или используя 2D-чертежи, которые уже есть в наличии

- Разработка программ для управления системой ЧПУ фрезерного станка

- Ремонт станка, обслуживание и слежение за параметрами его работы.

Для выполнения первых трех задач специалист должен уметь работать с CAD/CAM системами. Четвертая же задача требует обладания навыками работы и умение производить наладку оборудования. Роль оператора с навыками по CAD/CAM системам, а так же роль наладчика может легко совмещать один сотрудник.

Но следует обратить внимание на уровень подготовки такого сотрудника, который должен быть весьма высоким. Потому как от качества готовой продукции зависит вся цепочка, начиная от создания программы для управления станком и заканчивая надежным крепежом заготовки и фрезы перед стартом оборудования. Все эти этапы требует внимательности и аккуратности.

Зачастую поставщики оборудования, кроме доставки, установки и настройки фрезерного станка, так же имеют возможность обучать специалистов необходимым навыкам для работы на новом оборудовании. В идеале стоит допускать к работе только сотрудников, которые прошли данный инструктаж.

- Во время принятия решения по приобретению фрезерного оборудования ориентируйтесь на будущее.

Не востребованная сегодня опция в современном станке, завтра может очень пригодится.

Не востребованная сегодня опция в современном станке, завтра может очень пригодится.

Но особо увлекаться планами на будущее не совсем рационально.

Не переплачивайте сейчас за функции, которые будут востребованы через три года. В этом случае принимайте решение исходя из бизнес-плана и срока окупаемости станка.

Также внимательно ознакомьтесь со списком комплектуемых дополнительных устройств и их функциями (система поворота для обработки круглых заготовок, расширение портала – для подключения поворотного устройства, даже если изначально станок на это не был рассчитан). С помощью дополнительного оборудования Вы значительно расширите функции станка, когда это будет Вам необходимо, заранее это покупать смысла не имеет.

Основные требования к оператору станка

Как было отмечено выше, фрезерный станок с ЧПУ самостоятельно не работает. Успех функционирования оборудования, постоянное производство высококачественных изделий и, в итоге, прибыль фирмы будут зависеть от правильной работы сотрудников. Не преувеличивая, можно сказать, что основой предприятия является не просто оборудования, а высококвалифицированные специалисты, в том числе и операторы для фрезерных станков с ЧПУ.

Не преувеличивая, можно сказать, что основой предприятия является не просто оборудования, а высококвалифицированные специалисты, в том числе и операторы для фрезерных станков с ЧПУ.

Истинный специалист (наладчик-оператор станков с ЧПУ) обязан контролировать и управлять производственным процессом. Фрезерный станок всего лишь выполняет запрограммированные действия – остальное (в том числе и разработка программы и техобслуживание оборудования) входит в задачи оператора.

Чтобы работа на современном оборудовании была успешной оператор должен быть внимательный, а так же обладать развитым техническим мышлением. Ему не обойтись без основ физики, геометрии и математики, а так же некоторых разделов электротехники.

Чтобы правильно эксплуатировать фрезерное оборудование необходимо понимать основы электронной, механической и электрической системы станка, иметь представление о видах и функциях режущего станка, и грамотно выбирать режим фрезеровки.

Чтобы проводить контроль готовых изделий так же необходимы навыки метрологии и измерительного инструмента. И обязательно необходимо обладать навыками технолога – не имея представления о ступенях обработки не получить качественный готовый продукт.

И обязательно необходимо обладать навыками технолога – не имея представления о ступенях обработки не получить качественный готовый продукт.

Вывод

Следует обратить внимание, что вышеизложенные данные не «запрограммированы» в специалисте изначально, но он приобретет их с опытом работы. Главное требование к кандидату является интерес к работе, самообучение и подтверждение полученных знаний на практике.

Фрезерный станок с ЧПУ по металлу: нюансы работы

Фрезерный станок с ЧПУ по металлу: нюансы работыФрезерный

Фрезерный станок с ЧПУ по металлу поможет Вам построить практически все. Нюансы фрезеровки металла, способы контроля температуры режущего инструмента и др.

Содержание

- Рассмотрим для начала некоторые нюансы фрезеровки металла

- Способы контроля температуры режущего инструмента

- Резка алюминия и как получить хорошие результаты

- Подведем итоги

- Режимы фрезерования для алюминия и его сплавов

Предположим, у вас есть рабочий станок с ЧПУ, который был только что приобретен, но пока знаний о нем недостаточно. Предположим теперь, что это фрезерный станок с ЧПУ по металлу, и что в первую очередь вам будет интересна именно фрезеровка металла, который легко поддается обработке.

Предположим теперь, что это фрезерный станок с ЧПУ по металлу, и что в первую очередь вам будет интересна именно фрезеровка металла, который легко поддается обработке.

Скорее всего, вам уже не терпится начать фрезерование различных интересных деталей, построить магазин для инструмента или, может быть, скомпоновать пистолет Colt 1911. С ЧПУ вы можете построить практически все, и вы полны идей для начала работы над своими любимыми проектами.

Рассмотрим для начала некоторые нюансы фрезеровки металла

Один мой знакомый уже некоторое время режет металл своим станком с Числовым Программным Управлением из Китая, имеющим рабочее поле 400х600 мм. Как он это делает? Необходимо всего лишь соблюдать такие параметры, как:

- глубину за проход;

- скорость подачи;

- правильно подбирать концевую фрезу и ее охлаждение.

Впрочем, металлы можно резать и без охлаждения.

При фрезеровке металла нужно быть предельно внимательным, особенно с алюминием, этот материал начинает плавиться при температуре около 648 градусов Цельсия, а при использовании концевой фрезы, вращающейся с высокой скоростью (примерно 13 000 об / мин), она будет очень сильно греться и расплавит торец заготовки во время процесса обработки. Алюминий – легкоплавкий металл. Сравнив его со сталью, которая плавится при 1150 градусах Цельсия, некоторые операторы, обслуживающие станки с ЧПУ по металлу, скажут, что мягкую сталь резать легче, чем алюминий просто потому, что фреза может работать при более медленной подаче и «выгрызать» материал.

Алюминий – легкоплавкий металл. Сравнив его со сталью, которая плавится при 1150 градусах Цельсия, некоторые операторы, обслуживающие станки с ЧПУ по металлу, скажут, что мягкую сталь резать легче, чем алюминий просто потому, что фреза может работать при более медленной подаче и «выгрызать» материал.

Способы контроля температуры режущего инструмента

- Первым, и наиболее широко используемым методом является подача охлаждающей жидкости на торцевую фрезу во время ее работы. Это специальное вещество, которое в сочетании с режущей жидкостью обеспечивает наилучшую эффективность резания.

- Второй способ заключается в том, что на фрезу может быть распылена только охлаждающая жидкость, которая обычно делается вручную. Обычно для таких целей используют изопропиловый спирт, который в то же время отлично очищает режущий инструмент.

- Третий способ построен на подаче струи сжатого воздуха на фрезу. Этот метод заключается в создании вихревой системы, в которой из одного сопла подается поток холодного воздуха, температура которого около -50 градусов Цельсия, а с другого подается воздух с высокой температурой (выше 100 градусов).

- Последний метод состоит в нахождении правильного баланса глубины за проход, скорости вращения шпинделя, скорости подачи, выбора конечной фрезы и угла наклона вихревого охлаждения для достижения сухого резания.

Достижение такого равновесия непросто, и по последнему утверждению, что промышленность движется в этом направлении, создается впечатление, что люди еще не знают, как этого добиться. Ну, на самом деле, это практикуется, но не с идеальными параметрами, и найти эти идеальные параметры – это святой Грааль резки металла.

Резка алюминия и как получить хорошие результаты

Баланс: Фрезерный станок по металлу с высокой скоростью подачи и очень малой глубиной за проход позволяет хорошо охлаждать фрезу. Она будет проходить по заготовке из алюминиевого сплава достаточно быстро, чтобы охладить себя, но, если инструмент задержится слишком долго (медленная подача и глубокая глубина за проход) в одном и том же месте, он будет нагреваться и плавить место реза на заготовке из-за трения. Следует учитывать, что фрезерные станки с ЧПУ практически любого типа могут успешно разрезать алюминий.

Следует учитывать, что фрезерные станки с ЧПУ практически любого типа могут успешно разрезать алюминий.

Рассмотрим такую аналогию: взрослый может выкопать яму довольно быстро и набирать большое количество песка в лопату за раз. Ребенок может копать песок тоже, но только царапать поверхность раз за разом, а не набирать полную лопату. Ребенок, в конце концов, достигнет такой же глубины, что и взрослый, но это займет немного больше времени.

Проблема: ребенок не использует лопату наиболее эффективно, потому что острый кончик лопаты будет затупляться быстрее, чем верхняя часть лопаты, тогда как взрослый будет равномерно работать всей лопатой. Так обстоит дело и с торцевыми фрезами. Чем глубже вы сможете пройти по заготовке фрезой, тем более равномерно она будет изнашиваться, продлевая свой срок службы.

Итак, какие же параметры должны быть соблюдены? Это важный вопрос, потому что результат может вылиться в копеечку. У нас есть хороший пример. Как уже было написано выше, используется компактный фрезерный станок по металлу с ЧПУ и вихревая система для продувки фрезы воздухом с температурой -50 градусов. Разрезаемый материал марки 6061, который является структурным сортом алюминия, а его толщина составляет 5 мм, но не важно, так как резка производится с большим количеством проходов. Чем толще материал, тем дольше потребуется времени на обработку, впрочем, это и так ясно.

У нас есть хороший пример. Как уже было написано выше, используется компактный фрезерный станок по металлу с ЧПУ и вихревая система для продувки фрезы воздухом с температурой -50 градусов. Разрезаемый материал марки 6061, который является структурным сортом алюминия, а его толщина составляет 5 мм, но не важно, так как резка производится с большим количеством проходов. Чем толще материал, тем дольше потребуется времени на обработку, впрочем, это и так ясно.

Для резки используется китайский шпиндель со скоростью 13 000 оборотов в минуту. Скорость подачи (скорость, с которой концевая фреза проходит через разрез) устанавливается между 300 и 430 мм/мин. Глубина за проход – это важный параметр, который следует тщательно подбирать. Компания Onsrud, имеющая большой опыт в производстве торцевых фрез, рекомендует, чтобы глубина за проход составляла 1/2 диаметра режущей части фрезы. Для 3 мм концевой фрезы — это около 1,5 мм, но для чистовой обработки все же лучше брать глубину, равную четверти диаметра режущего инструмента.

В концевых фрезах врезка, как правило, наиболее вредна для инструмента, поэтому предпочтение отдается медленной скорости погружения в заготовку. Обычно для алюминия устанавливают скорость погружения до 150 мм/мин. Если погружение планируется на большую глубину, то лучше предварительно просверлить в этом месте отверстие при помощи сверлильного станка. При погружении в начало какого-то профиля, лучше всего сначала перейти к материалу (придав фрезе горизонтальное движение, когда ось z опускается или поднимается).

При резке металла вибрация заготовки является основной проблемой, которую необходимо устранить. В домашних условиях можно использовать самые различные способы фиксации, начиная от струбцин и заканчивая специальным вакуумным столом. Независимо от того, какой метод зажима или закрепления используется, убедитесь, что он вообще не будет двигаться и что зажим (винты, хомут) находится как можно ближе к месту реза.

Подведем итоги

Исходя из вышесказанного, можно выделить такие пункты, запомнив которые фрезеровать металл станет гораздо проще:

- Не торопитесь.

Лучше потратить больше времени на обработку, чем убить гору недешевого инструмента и испортить не одну заготовку.

Лучше потратить больше времени на обработку, чем убить гору недешевого инструмента и испортить не одну заготовку. - Используйте твердосплавные фрезы. Именно они будут служить очень долго при правильно подобранных режимах резания. И желательно покупать фрезы проверенных производителей и в специализированных магазинах.

- Используйте фрезы меньшего диаметра. Лучше сделать больше проходов и получить красивое место реза, чем снять килограмм алюминия за один рез, выбросить «сгоревший» инструмент и увидеть оборванные края заготовки.

- Не параноить по поводу чистки мест реза. Не нужно стоять со щеткой или пылесосом над заготовкой, которую обрабатываете, достаточно в конце просто смести все отходы или собрать их магнитом (если это ферромагнитный материал).

- Смазывать рабочий инструмент туманом из охлаждающей жидкости. Эффект «тумана» достигается при использовании специального штуцера на подающем жидкость патрубке.

- Не замедляйте подачу слишком сильно. При слишком медленной подаче фреза вместо того, чтобы резать материал, начинает тереться о него и очень сильно греться, что приводит к перегреву инструмента и оплавлению места реза (если заготовка из легкоплавкого материала).

- Если ваши станки по металлу не имеют достаточно быстрой подачи, используйте меньшее количество проходов и увеличьте диаметр фрезы.

Режимы фрезерования для алюминия и его сплавов

Как всем известно, главными параметрами при резании является скорость оборотов шпинделя и скорость подачи. Диаметр фрезы подбирается исходя из двух параметров – ширины и глубины обработки. Ширина реза, или ширина прохода, рассчитывается обычно при разработке чертежа и напрямую зависит от размера детали или поля обработки. Если производится одновременная фрезеровка на ЧПУ не одной заготовки, то ширина обработки увеличивается кратно размеру заготовки.

Приведем данные для фрезеровки алюминия и его сплавов:

Фреза | Подача мм/мин | Скорость шпинделя | Глубина за проход |

| Торцевая 6 мм | 800-1000 | 14 000 – 18000 | 0,6 |

| Торцевая 3 мм | 500-800 | 13 000-15 000 | 0,3 |

Загрузка. ..

..

Поделиться

Самые комментируемые записи

Строим самодельный фрезерный ЧПУ станок

Самодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт. Откроем секреты сборки станка своими руками.

Выбор шпинделя для фрезерного станка с ЧПУ

Как выбрать шпиндель для фрезерного станка с ЧПУ ? ИХ классификация, охлаждение, способы фрезеровки, мощность, и другая полезная информация.

Что можно сделать на фрезерном ЧПУ станке

Узнаем, что же можно сделать на ЧПУ фрезерном станке, рассмотрим плюсы и минусы бизнеса в этом направлении и преимущества автоматики над ручным инструментом.

Изготовление фрезерного станка с ЧПУ по дереву своими руками

Изготовление фрезерного ЧПУ станка по дереву своими руками требует немало усилий для идеального создания в домашних условиях. Именно поэтому необходимо продумать сборку, чертежи, схемы, характеристики и размеры данного агрегата.

Именно поэтому необходимо продумать сборку, чертежи, схемы, характеристики и размеры данного агрегата.

Прямо сейчас смотрят

Фрезерный

Описание 4-х осевого фрезерного станка с ЧПУ

4 осевой фрезерный станок вида ЧПУ – прибор с числовым программным управлением, предназначенный для высококачественной обработки поверхности.

Фрезерный

Типы, конструкция и особенности фрез по металлу

Фрезы по металлу – инструмент с универсальными характеристиками. В статье вы найдете их назначение, конструкцию, классификацию, нюансы выбора, особенности.

Фрезерный

Как работает 3d фрезерный станок с ЧПУ?

Конструкция 3д фрезерного станка с ЧПУ. Разновидности оборудования. Как влияют важные элементы конструкции 3d станка на обработку?

Разновидности оборудования. Как влияют важные элементы конструкции 3d станка на обработку?

Фрезерный

Фрезеровка фанеры на ЧПУ: что и как ?

На сегодняшний день фрезеровка фанеры ЧПУ является наиболее популярным способом в промышленности. Элементы из фанеры легко дополняют детали интерьера, упаковку, и прочие изделия.

Фрезерный

Технические характеристики фрезерного станка 6Т13, схемы

Описание устройства и эксплуатационных качеств вертикального консольно-фрезерного станка 6Т13. Технические характеристики, механика и управление.

Фрезерный

Наборы для сборки фрезерного станка с ЧПУ

Набор для сборки фрезерного станка с ЧПУ – это отличное решение для тех, кто хочет сэкономить деньги и собрать качественную машину собственноручно.

Фрезерный

Возможности, выбор и требования к станкам по металлу ЧПУ

Сегодня станок с ЧПУ по металлу представлен множеством разных видов и типов, отличающихся функционалом, техническими характеристикам и назначением – для дома или промышленного использования.

Принцип работы фрезерного станка

Консольно-фрезерный станок – один из самых распространенных типов оборудования. Конструкция приспособления включает салазки и рабочую консоль. Перемещение рабочей части осуществляется в трех направлениях: продольно, вертикально и поперечно. Агрегаты делятся на неповоротные модели с горизонтальным расположением, вертикально-фрезерные вариации и универсальные модификации. На основе рассматриваемого оборудования выпускаются копировальные, программно управляемые экземпляры и их комбинированные варианты.

Ниже приведена общая схема устройства данного оборудования:

1 – остов (станина).

2 – электрическое оснащение.

3 – коробка переключения скоростей.

4 – узел регулировки оборотов.

5 – салазки со столом.

6 – консоль.

7 – блок подачи.

Предназначение

Консольно-фрезерный станок предназначен для выполнения соответствующих работ с использованием торцовых, дисковых, угловых и прочих фрез. На оборудовании доступно обрабатывать различные заготовки, подходящие по размеру. Материал, пригодный для участия в рабочем процессе, – чугун, цветные металлы, пластик, сталь и другие сплавы.

На аналогах с поворотным столом можно обрабатывать винтовые гнезда на режущих частях инструмента. Универсальные модели предназначены для осуществления разнообразных фрезерных манипуляций, включая расточные и сверлильные работы в условиях экспериментального либо единичного производства. Нередко комплексы применяются в широкомасштабном выпуске различных деталей.

Консольно-фрезерные станки: модели с шириной стола 160/200 и 250 мм

Данное оборудование предназначено для обработки деталей компактных размеров, преимущественно из цветных металлов и их сплавов, а также изделий из пластика и пластмассы. Кроме того, рассматриваемое приспособление рассчитано на чистовую обработку стали, чугуна. Весь процесс происходит в автоматическом режиме по заданному циклу.

Кроме того, рассматриваемое приспособление рассчитано на чистовую обработку стали, чугуна. Весь процесс происходит в автоматическом режиме по заданному циклу.

Консольно-фрезерный станок с шириной стола 200 мм применяется для обработки небольших деталей из стали, чугуна, пластмасса и цветных металлов. Производство этого оборудования налажено на Вильнюсском комбинате по выпуску станков. Практикуется выпуск трех моделей агрегатов: горизонтальная версия 6М80Г, универсальные аналоги 6М10 и копировальные автоматы типа 6П10К.

Еще один изготовитель консольно-фрезерных станков – Дмитровский завод, который выпускает образцы серии “Р”. Среди них: 6Р81Г, 6Р81Ш, 6Р11. Все агрегаты унифицированы, работают в автоматическом режиме, имеют реверс и стандартную коробку передач. Ранее комбинат выпускал упрощенные консольные модификации серии “Н” и “Г”.

Модификации с ЧПУ

Консольно-фрезерные станки этого типа оснащаются электрическим мотором мощностью 5,5 кВт с оборотистостью 1450 вращений в минуту. Они широко используются в машиностроении и промышленности. Рабочее движение передается через два вида передач: 35/27 либо 21/41. Схема консольно-фрезерного станка свидетельствует о том, что номер фигурной шестерни зависит от количества зубьев. Таким образом, оборудование может функционировать на двух разных скоростях. Правильная работа инструмента зависит от постоянного модуля сцепки шестеренок, которая должна быть стабильной с парой агрегирующих между собой колес.

Они широко используются в машиностроении и промышленности. Рабочее движение передается через два вида передач: 35/27 либо 21/41. Схема консольно-фрезерного станка свидетельствует о том, что номер фигурной шестерни зависит от количества зубьев. Таким образом, оборудование может функционировать на двух разных скоростях. Правильная работа инструмента зависит от постоянного модуля сцепки шестеренок, которая должна быть стабильной с парой агрегирующих между собой колес.

Кинематическая схема станка включает в себя структурную диаграмму при вращении шпинделя. При этом сетка количества оборотов связана с числом и номиналом включаемых передач. Дистанция между вертикальными и горизонтальными направляющими зависит от выбранного масштаба в процессе работ.

Консольно-фрезерный станок: характеристики

Пересекающиеся точки по вертикали и горизонтали идентичны количеству оборотов на любом этапе работы шпинделя. Функционирующие валы между собой агрегируют путем сцепления через зубчатые колеса (шестерни). Как правило, число этих модулей составляет 61 или 62 единицы.

Как правило, число этих модулей составляет 61 или 62 единицы.

В случае передачи движения с одного вала на другой элемент наблюдается несколько этапов работы (2, 3, 4 и более). Итоговый показатель рассчитывается по формуле m*n. Например, 2*4 = 8 различных скоростей.

Устройство и панель управления

В паспорте консольно-фрезерного станка указывается, что он состоит из станины, электрической части, коробки подач, консоли, блока переключения, стола и салазок. Управление и настройка агрегата осуществляется при помощи следующих элементов:

- Рукояти активации продольной и поперечной подачи.

- Регулятора ввода.

- Контроллера помпы узла охлаждения.

- Переключателя скорости и частоты оборотов шпинделя.

- Маховика перемещения, а также кнопки «Стоп» и «Пуск».

- Указательная стрелка скорости шпиндельного блока.

- Импульсной и ускоряющей клавиши.

- Ручное перемещение хобота и активации освещения.

- Зажимов для серьги и стола.

- Звездочки автоматического режима.

- Механизмов включения перемещения стола в продольной и поперечной скорости.

- Указателя подач.

- Рукоятки зажима, включения и перемещения салазок.

- Регулятора режимов (ручной и автоматический тип).

Скоростная коробка

Узел переключения скоростей широкоуниверсального консольно-фрезерного станка находится в корпусе из чугуна, агрегация с валом скорости осуществляется через упругую муфту. Шпиндель рассматриваемого блока – это вал с тремя точками опоры. Его точность определяют специальные подшипники. Еще один элемент предназначен для удержания хвостовика этого узла.

Осевой зазор регулируется при помощи шлифовки стопорных колец. Увеличенный люфт можно убрать посредством обработки полуколец и фиксирующей гайки. За смазку коробки скоростей отвечает плунжерный насос, производительность которого составляет 2 литра в минуту. Остальные детали данного механизма получают смазку методом разбрызгивания из трубки, размещенной над блоком контроля скоростей.

Узел управления скоростями модификации 6Р82

Коробка переключения скоростей этой модели дает возможность выбрать нужный режим без последовательных промежуточных этапов. Рабочая рейка перемещается при помощи предусмотренной рукояти. Валик оси движется после воздействия на него вилки и диска контроллера в осевом направлении. Затем консольно-фрезерный станок 6Р82, устройство и схему которого подробнее рассмотрим далее, функционирует при помощи конической передачи и указателя скоростей. На диске имеются отверстия, которые зацепляются попарно с шестеренкой.

Пружина регулируется посредством пробки-фиксатора, устанавливаемую в режим фиксации путем поворота с нормальным усилием. Ручка управления в режиме включения фиксируется пружиной и шариковым элементом. Кроме того, шип рукоятки входит в зацепление с пазом фланца. Стоит отметить, что зазор конической передачи не должен превышать 0,2 мм. Диск с учетом этого показателя может поворачиваться на величину до 1 миллиметра.

Коробка подач

Это узел обеспечивает получение рабочих подач и скоростных передвижений консоли, салазок и стола. При перемещении импульсы передаются на вал при помощи предохранительной муфты и втулки, которые между собой соединяются посредством шпонки и выходного вала. Дисковая часть фрикционного блока агрегирует с втулкой и валиком. При активации кулачка муфты усилие передается на гайку, шестерни и диски.

Коробка переключения подач универсального консольно-фрезерного станка размещена в станине. Принцип действия данного узла аналогичен блоку скоростей. От осевого смещения диск защищен валиком, который запирается при помощи пары шариков и втулки. Стопорение диска производится посредством идентичных деталей, связанных с валом посредством шпонки.

Упрощенная схема

Ниже приведено схематическое изображение вертикального консольно-фрезерного станка (коробка подач) и пояснения.

1 – запирающий валик.

2 – втулка.

3 – кольцевая проточка.

4 – кулачковая муфта.

5 – рукоять управления.

6 – пара шариков.

7 и 8 – рабочие диски.

9 – контрольный шарик.

10 – дисковый переключатель

11 – шестерня.

12 – указатель скоростей.

13 – крутящий вал.

14 – гайка.

15, 16, 17, 18 – стопорные кольца и фиксаторы.

Параметры модели 6Р82 и 6Р82Г

Для сравнения рассмотрим две самых популярных модели станков. Начнем с характеристик модификации 6Р82:

- Длина/ширина рабочего стола – 1,25/0,32 м.

- Количество Т-образных пазов – 3.

- Габариты – 2,3/1,95/1,67 м.

- Вес – 2,9 т.

- Механизм торможения шпинделя – присутствует.

- Масса обрабатываемой заготовки по максимуму – 250 кг.

- Перемещение лимба за один оборот (продольно/вертикально) – 6/2 мм.

- Дистанция от оси до хобота – 155 мм.

- Продольное/поперечное перемещение стола – 800/240 мм.

Модификация 6Р82Г отличается только массой (2,83 т), а также предельным расстоянием от горизонтального шпинделя до рабочей поверхности (450 мм).

Особенности

Технологически модели серии «Р» более усовершенствованы в плане продольного хода рабочего стола (на 100 мм). Точная установка поверхности производится посредством модернизированного крепления лимбов. Кроме того, данное оборудование обладает оптимальной конфигурацией, отвечающей современным стандартом технической эстетики. Все основные узлы рассматриваемых станков унифицированы между собой.

Дополнительное удобство при работе и управлении версиями «М» и «Р» обеспечивается посредством автоматизированного цикла и такими опциями, как:

- Дублирование контроллера количества оборотов шпинделя и подачи стола.

- Возможность выборочной установки нужного числа вращений оси или лимба.

- Не требуется при выполнении манипуляций проходить промежуточные ступени.

- Предусмотрено автоматическое перемещение стола от рукояток, направление которых аналогично движению рабочей поверхности.

- Присутствует пуск и остановка шпинделя в ускоренном режиме при помощи специальных кнопок и воздействия постоянного тока.

- Стол может передвигаться в вертикальной, горизонтальной и продольной проекции.

Настройка автоматического режима

У консольно-фрезерных станков модификации «М» и «Р» регулировка продольного перемещения стола осуществляется в автоматическом или полуавтоматическом режиме. При единичном производстве контроль подач выполняется вручную, включая быстрое перемещение стола. Серийное изготовление предусматривает использование автоматических и полуавтоматических диапазонов. По сути, данные режимы представляют собой скачкообразный и маятниковый способ действия.

Чтобы настроить процесс соответствующим образом, в Т-образном пазу сбоку делается расстояние между кулачками по определенному показателю. Эти элементы в нужный момент воздействуют на контрольную звездочку быстрыми рабочими движениями стола на ручку переключения продольной подачи, что дает возможность гарантировать работу оборудования по заданному циклу.

Основные рабочие циклы консольно-фрезерного станка перечислены ниже:

- Скачкообразный полуавтоматический режим.

- Быстрые подачи вправо и влево назад.

- Аналогичная операция в левую сторону и обратное направление справа.

- Активная подача заготовки с последующей остановкой.

- Маятниковый автоматический цикл.

- Операции на автомате только в правую либо левую сторону.

Процесс настройки проводится в следующей последовательности:

- Станок должен быть отключен от сети питания.

- Переключатели режимов ставятся в нужное положение («Автоматическое управление»).

- Агрегат активируется нажатием кнопки «Включено».

- Кулачки устанавливаются в соответствующую позицию.

- Подача на быстрый ход и обратно производится на любом этапе и направлении движения, за исключением зоны ограничения для возможной работы элементов.

- Корректировка автоматического или ручного движения стола осуществляется в нейтральном положении путем продольного нажатия рукоятки до упора. В случае невозможности фиксации маховика на торце поворачивают регулировочный винт.

Типы станков

Вертикально-фрезерные станки предназначены для обработки вертикальных и горизонтальных плоских поверхностей. Однако при использовании специальной оснастки (делительные головки и поворотные столы) появляется возможность механической обработки поверхностей расположенных по дуге окружности и концентрических канавок.

Консольные вертикально-фрезерные станкиполучили наибольшее применение в единичном мелкосерийном и серийном производстве. Они заняли достойное место на фрезерных участках механообрабатывающих, инструментальных, ремонтных цехов и небольших мастерских.

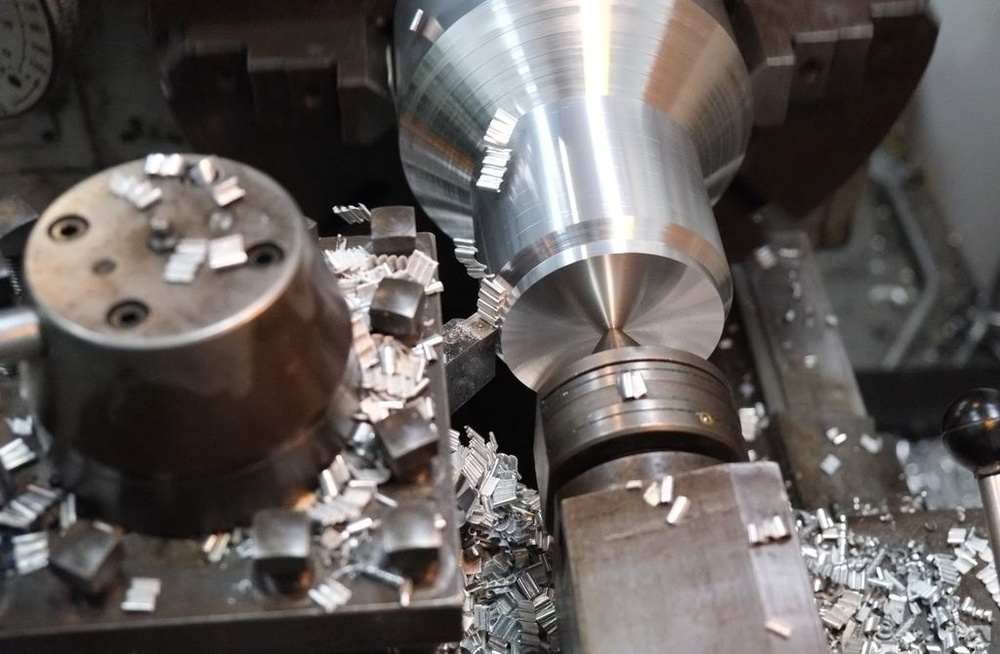

Принцип работы вертикально-фрезерных станков

Металлорежущие оборудование данного типа состоит из станины, в корпусе которой разместилась коробка скоростей. Сверху на станине располагается шпиндельная бабка. Конструкция данного узла такова, что имеется возможность поворота бабки на определенный угол и изменять наклон оси шпинделя по отношению к рабочей поверхности стола. Основным движением резания является вращение режущего инструмента. Крутящий момент шпинделю передается от главного электродвигателя через коробку скоростей.

Основным движением резания является вращение режущего инструмента. Крутящий момент шпинделю передается от главного электродвигателя через коробку скоростей.

Обрабатываемая деталь устанавливается на столе, который может перемещаться в продольном и поперечном направлении по направляющим суппорта. Суппорт вертикально-фрезерного станкакрепится к направляющим станины и может совершать перемещения в вертикальной плоскости. Во время механической обработки детали, расположенной на рабочем столе возможно одновременное перемещение по трем направлениям. Рабочая подача передается от главного привода через коробку подач, размещенную в суппорте станка. Для надежной фиксации заготовки на рабочем столе используются различные приспособления (универсальные и специализированные). К первой группе приспособлений можно отнести станочные тиски, прихваты, призмы, подкладки УСП и др. При обработке больших партий заготовок возможно применение специализированной оснастки с пневмо- и гидроприводом. Применение данного типа приспособлений дает возможность увеличения производительности труда за счет сокращения времени на установку и закрепления детали.

Применение данного типа приспособлений дает возможность увеличения производительности труда за счет сокращения времени на установку и закрепления детали.

Горизонтально-фрезерный станок: назначение и разновидности

Чтобы обрабатывать детали и заготовки с фасонными и плоскими поверхностями, зубчатые колеса, применяют фрезерные станки. Они обширно распространены в промышленной области и металлообрабатывающей сфере. Несмотря на многообразие видов, главные элементы устройства схожие. Во всех станках основное движение — это движение фрезы. А движение подачи производится относительно перемещения заготовки и фрезы.

Все возможности фрезерного станка расширяются при помощи этих дополнений:

- универсальной, долбежной или вертикальной головки;

- круглого разделительного стола;

- универсального делительного аппарата;

- устройство для нарезки гребенок.

Теперь остановимся подробней на определенном виде фрезерных станков.

Вертикально-фрезерные станки

Этот агрегат предназначен для обработки заготовок при помощи торцевых, фасонных и цилиндрических, концевых фрез. А также возможно выполнять работы по сверлению. Служит для обработки зубчатых колес, рамок и углов, вертикальных и горизонтальных плоскостей, которые выполнены из стали, чугуна, а также из цветных и разнообразных сплавов.

В подобных станках нет консоли, а стол двигается по направляющим станины. Благодаря этой конструкции он имеет предельную жесткость, что, в свою очередь, обеспечивает сравнительно точную обработку детали. Головка шпинделя является также коробкой скоростей. Шпиндель совместно с гильзой возможно двигать в осевом направлении.

Вертикально-фрезерный станок имеет два вида:

- вертикальный консольно-фрезерный;

- вертикальный без консоли.

Горизонтально-фрезерные устройства

Этот тип служит для обработки деталей небольших диаметров, и он имеет шпиндель горизонтального расположения. Такая конструкция разрешает обработку винтовых, фасонных, а также горизонтальных и вертикальных поверхностей, углов и пазов. Работы осуществляются при помощи цилиндрических и дисковых, концевых, угловых, торцевых, фасонных фрез. Обработка заготовки, для которой потребуется винтовое движение или деление, допустима при применении добавочных устройств.

Такая конструкция разрешает обработку винтовых, фасонных, а также горизонтальных и вертикальных поверхностей, углов и пазов. Работы осуществляются при помощи цилиндрических и дисковых, концевых, угловых, торцевых, фасонных фрез. Обработка заготовки, для которой потребуется винтовое движение или деление, допустима при применении добавочных устройств.

Особенность, которая его отличает, возможность двигать стол перпендикулярно и параллельно шпиндельной оси. Все узлы, которые важны поставлены на станине, внутри которой располагается коробка скоростей и шпиндельный узел. На консоли располагается коробка подач, а консоль двигается по вертикальным направляющим. Хобот с серьгами служит для поддержания оправки с инструментами.

Сверлильные агрегаты

Металлообрабатывающие станки, которые относятся к группе сверлильно-фрезерных, служат для обрабатывания горизонтальных, вертикальных и наклонных поверхностей. Пазы в крупногабаритных деталях возможно сделать также с их помощью.

Этот тип станков по металлу располагает сверлильно-фрезерной головкой, которая разрешает производить работы по сверлению под наклоном и обрабатывать поверхность, расположенную под углом к горизонтальной оси. То что в реверсном режиме может действовать рабочая головка, является его отличием, универсальностью, определенной вероятностью проводить две и более востребованных операций, эти станки очень выгодны, с точки зрения экономии средств и экономии на производственной площади места. Такой аппарат иметь у себя дома не откажется ни один домашний умелец, потому как он объединил в себе несколько результативных и полезных устройств.

Универсально-фрезерные

В малосерийном производстве для изготовления деталей методом фрезерования применяют этот вид. В ремонтно-механических небольших мастерских, а также в инструментальных цехах.

Вместе с основными узлами, шпиндельный узел и коробка скоростей, находятся внутри станины. Консоль двигается по вертикальным направляющим, а по консольным направляющим двигаются салазки с поворотным механизмом, на котором размещается особый стол, который двигается в горизонтальной плоскости с разнообразными углами относительно шпиндельной оси. С помощью конструкционных особенностей выполняемые работы на таких станках делаются качественно и быстро.

С помощью конструкционных особенностей выполняемые работы на таких станках делаются качественно и быстро.

Настольные станки

Настольные весьма компактны и благодаря этому они широко популярны в мастерских по ремонту оборудования, автомастерских, в школах и пту также установлены такие станки.

С помощью их производятся подобные работы:

- сверление отверстий, нарезка резьбы, вертикальная фрезеровка концевыми, торцевыми и шпоночными фрезами;

- горизонтальное фрезерование цилиндрическими, дисковыми и другими фрезами также проводится с их помощью.

Конструкционная особенность таких станков — это жесткость при верном монтаже. Если он будет установлен правильно, то все работы будут выполнены сравнительно точно. Применяется такой вид в серийном производстве разнообразных деталей. Низкое потребление электроэнергии, их компактность, маневренность и невысокая себестоимость, является преимуществом подобных станков.

Фрезерные аппараты с ЧПУ

Данные станки нашли свое применение в массовом производстве деталей с высоким качеством. Фрезерные станки с ЧПУ намного отличаются от обыкновенных фрезерных станков, потому что на них оборудование производят с использованием последних технологий. С их помощью можно добиться высокого качества изготовления деталей, при высокой скорости производительности.

Фрезерные станки с ЧПУ намного отличаются от обыкновенных фрезерных станков, потому что на них оборудование производят с использованием последних технологий. С их помощью можно добиться высокого качества изготовления деталей, при высокой скорости производительности.

В малосерийном и серийном производстве, где нужно выполнить сверление, зенкерование, растачивание отверстий в деталях из пластмасс, черных и цветных металлов применяются станки с ЧПУ. Данное оборудование снабжается приводом, который управляется контроллером, подключенным к любому компьютеру.

Среди главных превосходств отмечают:

- высокое повышение производительности со станком на ручном управлении;

- явное понижение нужды в квалифицированных рабочих;

- очевидное снижение сроков перехода на производство новых заготовок;

- более элементарное и практическое оснащение;

- высокое сокращение сроков производственного цикла.

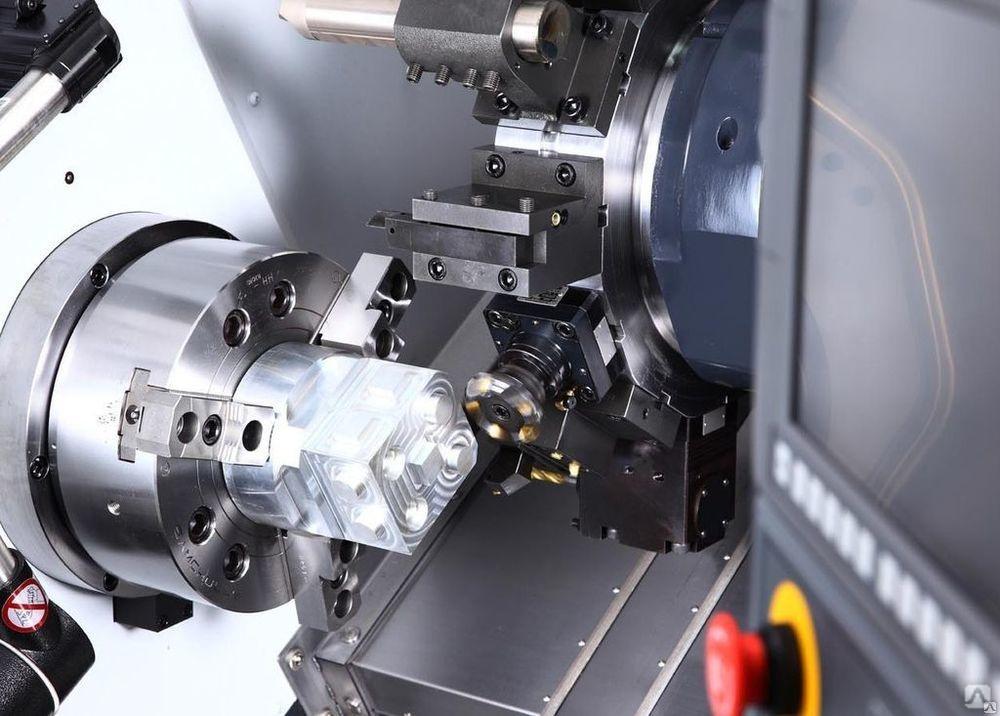

Обрабатывающие центры с ЧПУ

В таких промышленных секторах, как автомобильный, аэрокосмический, приборостроение, а также в областях, где невозможно обойтись без массового производства высококачественных деталей, применяются обрабатывающие центры с ЧПУ. С их помощью осуществляется обширный диапазон фрезерных, растачиваемых и сверлильных работ. Такие станки снабжаются современными приводами, которыми управляют специальные контролеры, подключенные к любому IBM P. C. Стоит отметить, что система контроля, а также управления, оснащена высококлассным программным обеспечением, которое производят мировые производители. Отличительной чертой такого станка является высокая скорость резания и высокая точность.

С их помощью осуществляется обширный диапазон фрезерных, растачиваемых и сверлильных работ. Такие станки снабжаются современными приводами, которыми управляют специальные контролеры, подключенные к любому IBM P. C. Стоит отметить, что система контроля, а также управления, оснащена высококлассным программным обеспечением, которое производят мировые производители. Отличительной чертой такого станка является высокая скорость резания и высокая точность.

Широкоуниверсальные станки

Широкоуниверсальные фрезерные станки служат для фрезерной обработки деталей из чугуна, стали и сплавов из других материалов. Отличаются они от горизонтально-фрезерных, наличием еще одной шпиндельной головки, установленной на выдвижном хоботе. Она может поворачиваться под всяким углом в двух взаимно перпендикулярных плоскостях. Возможна как раздельная, так и одновременная работа обоими шпинделями. Накладная фрезерная головка устанавливается на поворотной головке станка для дополнения универсальности. Это дает возможность обрабатывать заготовки сложной формы как фрезерованием, так и сверлением, зенкерованием и растачиванием.

Это дает возможность обрабатывать заготовки сложной формы как фрезерованием, так и сверлением, зенкерованием и растачиванием.

В некоторых широкоуниверсальных станках нет консольной панели, а вместо нее по вертикальным направляющим станины, двигается каретка. Каретка имеет горизонтальные направляющие для салазок с рабочей вертикальной поверхностью. Часто с помощью их устанавливают дополнительные устройства, делительный стол или же любое делительное приспособление.

Фрезерная группа токарных станков состоит из всех, ранее перечисленных моделей. Различают их по габаритам и характеру выполняемых работ, но все они в равной степени применяются в промышленности. Каждый тип служит для выполнения особых работ, которые нельзя выполнить на станках иного типа.

Технические данные целиком зависят от производителя и марки конкретного станка, а качество выполненных работ — от профессионализма мастера который на них работает.

Горизонтально-фрезерные станки

Горизонтально-фрезерные станки различаются по конструкции, они могут быть одностоечными и двустоечными, консольными и не имеющими консоли. Станки с ЧПУ, как правило, имеют поворотный стол, определённая траектория движения которого задаётся заложенной программой.

Станки с ЧПУ, как правило, имеют поворотный стол, определённая траектория движения которого задаётся заложенной программой.

Горизонтально-фрезерные станки – станки с горизонтальным расположением шпинделя, а также имеющие возможность перемещения стола в трех взаимно перпендикулярных направлениях.

Горизонтально-фрезерный станок

Основанием горизонтально-фрезерного станка является станина, на которой расположены все узлы и механизмы станка:

- коробка скоростей;

- консоль, перемещаемая по вертикальным направляющим станины;

- стол для установки болванки, вставляемой в специальное устройство или закрепляемой в установленных на него тисках. особенности стола фрезерного станка состоят в том, что его движение может происходить в трёх направлениях

- продольное перемещение происходит по направляющим салазок;

- поперечное движение получается при перемещении самих салазок по направляющим консоли;

- вертикальное движение стол получает при перемещении консоли по направляющим станины.

- шпиндель – главная вращающаяся часть в механизме станка;

- размещённая в консоли коробка подач;

- хобот, служащий для закрепления подвески;

- фрезерная отправка поддерживается концом подвески.

Универсальными станками называются горизонтально-фрезерные станки с поворотной плитой, благодаря которой рабочий стол может из горизонтальной поверхности превращаться в наклонную. Эти станки тоже могут оснащаться ЧПУ, но это не ускорит, а скорее замедлит производство ввиду того, что перепрограммирование станка будет занимать много времени.

Для обработки горизонтальной плоскости деталей используются цилиндрические фрезы. По вертикали заготовки из металла проходят обтачивание торцевыми или дисковыми фрезами. При необходимости комбинированной обработки заготовки используются несколько разнообразных фрез. Точность выполнения задачи напрямую зависит от неколебимости фрез в креплении по длине отправки. Повысить жёсткость крепления помогают подвески. Но ни одна дополнительная опора не даст достаточной устойчивости фрезы при увеличении её диаметра сверх указанных производителем станка нормативов. Наиболее точное исполнение работы будет, если станок оснастить ЧПУ.

Но ни одна дополнительная опора не даст достаточной устойчивости фрезы при увеличении её диаметра сверх указанных производителем станка нормативов. Наиболее точное исполнение работы будет, если станок оснастить ЧПУ.

Жёсткость горизонтально-фрезерных станков по металлу увеличивается при усовершенствовании конструкции станины, установкой дополнительного кронштейна, усилением стола. Работы, выполняемые на токарном станке по металлу, могут производиться и на горизонтально-фрезерном оборудовании с применением особых фрезерных головок. Установка ЧПУ на станок всегда сопровождается усилением конструкции.

Классификация фрезерных станков

В классификации горизонтально-фрезерные станки отнесены в шестую группу, но часть их может принадлежать и к пятой как зубообрабатывающие и резьбонарезное оборудование. ЧПУ чаще устанавливается на станки 6 группы. Оборудование 5 группы не предназначено для выполнения особо точных задач. ЧПУ здесь может быть установлено лишь для ускорения производства, при необходимости обрабатывать идентичные заготовки в большом количестве.

По таблице классификации токарного оборудования по металлу станки делятся по массе:

- 1 группа – лёгкие, весом до 1 тонны;

- 2 группа – средние, вес которых не превышает 10 тонн,

- 3 группа – тяжёлые. Эта группа имеет деление.

- Крупные – от 10 до 30 тонн;

- Тяжёлые – от 30 до 100 тонн;

- уникальные, свыше 100 тонн весом.

Любое оборудование по металлу может быть оснащёно ЧПУ. Вторым критерием деления оборудования служит автоматическое, полуавтоматическое или ручное управление станком. При ручном управлении включение, остановка, подвод инструмента, регулировка подач и скоростей, установка деталей и их снятие с рабочей поверхности производится токарем.

Классификация фрезерных станков

Полуавтоматический настраивается на определённый цикл обработки. Рабочему остаётся установить заготовку, закрепить её и нажать кнопку запуска. После отработанного цикла вращающийся шпиндель автоматически остановится. Токарю необходимо будет снять готовую деталь, вставить следующую заготовку, и вновь запустить станок.

Токарю необходимо будет снять готовую деталь, вставить следующую заготовку, и вновь запустить станок.

При работе на автоматическом оборудовании, токарю достаётся роль наблюдателя и отладчика оборудования. ЧПУ для станков может быть разным, но все процессы по изготовлению деталей происходят без непосредственного участия оператора.

Влияет на столбец, в который распределено оборудование в классификационной таблице расположение шпинделя, его положение отражено в названии и маркировке – наклонные, вертикальные, горизонтальные.

Деление на подгруппы происходит по параметрам обработки в плоскости 2 или 4-координатном режиме. Также отражается на положении в таблице и его способность по обработке одной или нескольких деталей одновременно. Присутствие в конструкции станка ЧПУ не имеет значения на подгруппу в классификационной таблице.

Многоинструментальные горизонтально-фрезерные имеют несколько резцов, одновременно обрабатывающих поверхность одной детали с разных сторон, а многопозиционные производят обработку сразу нескольких заготовок. Оба типа оборудования более продуктивно работают с ЧПУ.

Оба типа оборудования более продуктивно работают с ЧПУ.

Применение

На горизонтально-фрезерном оборудовании по металлу делаются в заготовках шпоночные канавки. Они могут делаться несколькими способами в зависимости от используемого инструмента на разном оборудовании – вертикально-фрезерных станках или оборудовании общего назначения, используемого для проведения разноплановых работ по металлу.

Шлицы на валах диаметром до 100 мм делаются за один цикл фрезерования. На более широких валах эта операция может проводиться в два захода. Для чернового фрезерования необходимы делительные механизмы. Они есть на горизонтально-фрезерных, что делает это оборудование более удобным для обработки валов с большим диаметром.

Выбор фрезы для выполнения работ

Продольное фрезерование могут вести многошпиндельные горизонтально-фрезерные станки по металлу с использованием различных фрез, установленных в револьверную головку. При обработке металлических деталей несколькими различными фреза установка инструмента также может осуществляться в отправку, и далее в шпиндель.

Фрезерование дисковыми фрезами

Трёхсторонние дисковые фрезы используются для протачивания шпоночных сквозных пазов. Для достижения большей точности лучше сделать эту работу за один подход. При необходимости создания широкого паза в один приём провести эту операцию сложно. Второй, чистовой проход будет сделан фрезой с большим диаметром. Надёжным будет крепление фрезы при установке её в шпиндель с двумя опорами.

Существуют станки, предназначенные для работы только одним или несколькими видами фрез. Горизонтально-фрезерные, созданные для проведения работ дисковыми и цилиндрическими фрезами имеют дополнительную возможность использования торцевых фрез, что несколько увеличивает сферу, в которой применяется это оборудование.

Общие требования

Работа ручным фрезером по дереву будет более легкой и приятной, изделия получатся нормального качества, если выполнить некоторые условия:

- Фреза должна быть острой. Оценить этот параметр «на глаз» сложно, потому надо ориентироваться на рабочие моменты: если мотор сильно греется и/или обработанная поверхность не гладкая (говорят «грязная»), то фреза тупая.

Ее необходимо заменить.

Ее необходимо заменить. - Обрабатываемая заготовка должна быть прочно и надежно закреплена. Ничего хорошего на прыгающей и дергающейся заготовке вы не получите.

- Заготовки должны быть прочно закреплены. Лучше всего использовать струбцины

- Небольшая глубина съема за один проход. Чем больше древесины вы снимаете за один проход, тем больше нагрузка на фрезу. Это ведет к снижению скорости вращения, что ее больше увеличивает нагрузку. Далее — по кругу. Потому, если необходима большая глубина обработки, лучше ее разбить на несколько проходов.

- При замене фрезы необходимо агрегат обесточить. Причем не переключателем, а вынуть шнур из розетки. Это исключит возможность непроизвольного включения.

Не такие сложные требования, но их выполнение — залог хорошей работы и безопасности. Ну и основное требование — фрезер надо вести ровно, без рывков, толчков. Если ощущается сильное биение — изменяйте частоту вращения. Чаще всего ее надо уменьшить, а вообще стоит ориентироваться на рекомендации производителя (есть на упаковке).

Обработка кромки — работа с шаблоном

Обработку кромки обычной доски проще и быстрее проводить на рейсмусе, но если его нет, ручной фрезер тоже справится, вот только займет это больше времени. Есть два способа: без шаблона и с шаблоном. Если это первый опыт работы с фрезером — лучше использовать шаблон. При обработке кромок досок нужны прямые кромочные фрезы, причем, скорее всего, понадобятся две — с подшипником в начале и в конце режущей части (на фото).

Для обработки кромки — сделать ровную поверхность

В качестве шаблона можно использовать уже обработанную доску или, например, строительное правило. Длина шаблона должна быть немного больше длины заготовки — на 5-6 радиусов фрезы с каждой стороны. Это даст возможность избежать «нырка» фрезы в материал в начале и в конце. Один важный момент: горизонтальная плоскость (перпендикулярная обрабатываемой) должна быть ровной. В всяком случае ее кривизна не должна быть больше, чем зазор между подшипником и режущей частью, иначе фреза будет задевать шаблон, а это очень нехорошо — он становится неидеальным и нанесенные неровности отобразятся на других копиях.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 2 чел.

Средний рейтинг: 5 из 5.

Как работать с фрезерным станком с ЧПУ, если вы новичок – 8 советов

Установка и запуск в работу фрезерного станка с ЧПУ на производстве – только первые шаги на пути к изготовлению качественной продукции. Гораздо важнее правильно выстроить процесс и подготовить рабочее место. Только тогда получится производить резку фанеры высокого качества и 3D-обработку модельных пластиков или изготавливать фасады на мебельном производстве.

Советы ниже будут полезны для новичков, но их не стоит забывать опытным мастерам. Они помогут построить успешное производство и эффективно использовать станок с ЧПУ в работе.

1. Подготовьте рабочее место. Подготовьте рабочее место.Станок должен располагаться в цехе таким образом, чтобы быстро можно было достать до любой его части. Освещение над рабочей зоной должно быть равномерным и комфортным для работы оператора. Если для управления станком используется компьютер, то возможно понадобится защитить системный блок от пыли с помощью перегородок или специальных боксов. |

|

|

2. Установите специальный стол для оператора со всем необходимым инструментом. Для удобства смены инструмента, а также простых слесарных операции необходимо установить верстак недалеко от станка. Так же можно самостоятельно вырезать и собрать специальный мини-шкаф для хранения фрез, цанг и патронов – это ускорит замену инструмента. Основные инструменты, используемые оператором: нож, шуруповерт, рулетка, штангенциркуль, а также всевозможные ключи и отвертки. |

|

3. Позаботьтесь о наличии в рабочей зоне пистолета со сжатым воздухом. Позаботьтесь о наличии в рабочей зоне пистолета со сжатым воздухом.Для комфортной работы достаточно давления в 6-7 бар. С помощью воздуха оператор сможет полностью очищать стол от стружки перед сменой материала, удалять пыль и грязь с направляющих и других деталей станка. |

|

|

4. Заранее продумайте систему охлаждения для шпинделей с водяным охлаждением. Часто систему охлаждения шпинделя собирают на скорую руку из подручных материалов, стараясь быстрее запустить станок в работу. Это неправильно. Шпиндель – один из главных компонентов станка и требует к себе особого внимания. В идеале, следует приобрести специальный чиллер. Он будет контролировать уровень и температуру охлаждающей жидкости и оповещать оператора при отклонениях режимов работы от нормальных. Если покупка специального оборудования невозможна, то стоит позаботиться о герметичной системе циркуляции охлаждающей жидкости с контролем температурного режима. |

|