Работа на лесопилке заточником ленточных пил: Октябрь 2022 — свежие вакансии / JobVK

alexxlab | 24.05.1987 | 0 | Разное

Ленточные пилы, часть 2 | saw-master.ru

4. Переточка ленточных пилВ данном параграфе я хотел бы остановиться на вопросе переточки ленточных пил. Начну с того, что переточка ленточной пилы, это проблема скорее экономическая, нежели техническая.

Существует три подхода к решению этой проблемы:

- Первый подход таков: Вы пилите пилой до тех пор, пока она пилит, а затем просто выбрасываете ее. Некоторые производители ленточных пил, например “Морзе” в США выпускают пилу практически не пригодную для переточки – одноразовую. Это полотно из дешевой стали, которое выбрасывают после того, как оно в первый раз затупилось.

- Второй подход можно сформулировать таким образом: Вы пилите пилой до тех пор, пока пила не “волнит”, после этого снимаете ее и перетачиваете.

- Третий подход можно свести к следующему: Вы снимете со станка еще практически совершенно острую пилу и лишь слегка поправляете ее.

Рассмотрим достоинства и недостатки всех трех подходов:

- Первый подход позволяет сократить потери времени лесопилки на замену полотна, а также позволяет не иметь заточника и заточного участка, что представляет собой реальную экономию.

Если прибавить к этому, что такая пила стоит примерно вдвое дешевле пилы закаленной по всей ширине, то экономия становится очевидной. В России, однако, такие пилы почему-то стоят столько же, сколько и их технологически продвинутые собратья и экономия от применения этого метода представляется мне маловероятной. Напил до разрыва такой пилой может составить 10-12 кубометров (На установках второго ряда). На установках же первого ряда она может не простоять и часа.

Если прибавить к этому, что такая пила стоит примерно вдвое дешевле пилы закаленной по всей ширине, то экономия становится очевидной. В России, однако, такие пилы почему-то стоят столько же, сколько и их технологически продвинутые собратья и экономия от применения этого метода представляется мне маловероятной. Напил до разрыва такой пилой может составить 10-12 кубометров (На установках второго ряда). На установках же первого ряда она может не простоять и часа. - Второй подход также позволяет сократить простои лесопилки, связанные с заменой пилы. Переточки пилы происходят реже, что экономит время заточника, которое стоит вполне определенных денег. Однако, этот подход приводит к чрезмерной усталости пилы, большему съему материала пилы при переточке. Как следствие, теряет геометрию заточной камень, что неизбежно ведет к потере геометрии зуба пилы, и, как следствие, к быстрому выходу пилы из строя. Напил до разрыва пилы при этом подходе обычно составляет 20-25 кубометров.

- Третий подход сводится к тому, что пила снимается с лесопилки каждый час и после отдыха слегка поправляется, после чего снова идет в работу. К недостаткам этого метода можно отнести частые остановки лесопилки для замены пилы, однако это редко занимает больше одной минуты. Незначительное количество снимаемого при заточке металла приводит к тому, что форма зуба остается практически идеальной, что в свою очередь приводит к повышению производительности. При таком подходе пилу удается переточить до пятидесяти раз, и напил на разрыв доходит до 80 кубометров.

Какому из описанных выше методов отдать предпочтение может решить только хозяин лесопилки, оттолкнувшись от конкретных экономических условий, в которых он находится.

Позволю себе дать несколько рекомендаций на эту тему:

Оцените, выгодно ли вам нанять заточника, взвесьте, будет ли он занят полноценную смену, или будет в основном ходить из угла в угол. Не забывайте, что заточка пилы происходит в полуавтоматическом режиме, и обязанности заточника вполне может выполнять, например, сменный мастер.

Объективно оцените стоимость простоя лесопилки в минуту, это позволит вам объективно оценить, какого из описанных выше методов работы с полотном придерживаться, а также поможет при общении с персоналом.

5. Факторы, влияющие на долговечность работы пилы.- Оператор лесопилки;

- Тип лесопилки;

- Состояние лесопилки;

- Размер шкивов их взаимное расположение и состояние;

- Тип и состояние направляющих;

- Способ установки направляющих;

- Натяжение пилы;

- Линейная скорость пилы и подача;

- Прочие факторы.

Остановимся теперь на каждом из вышеперечисленных факторов поподробнее:

- Оператор лесопилки. Не случайно человеческий фактор занимает почетное первое место в этом списке. История о том что “дело было не в бобине…” известна любому Русскому человеку. Поэтому при первых признаках изменения в работоспособности пил следует обратить внимание на человеческий фактор.

Внимательно понаблюдайте за оператором. Особенно в том случае, если это старый и опытный оператор. Очень часто опытные операторы вырабатывают в себе привычки, которые отнюдь не идут на пользу пиле, например: резко дергают за рычаг сцепления, или не обращают внимания на то, поступает в зону резания вода или нет, месяцами не проверяют направляющие (а чего их проверять, чего с ними сделается…) и так далее. Одним словом, оператор должен знать инструкцию по эксплуатации лесопилки и собственно пильного полотна наизусть, и есть прямейший смысл удостоверяться в этом время от времени. Хорошо бы иметь ключевые моменты этих инструкций прямо на рабочем месте оператора, так чтобы они всегда попадались ему на глаза.

Внимательно понаблюдайте за оператором. Особенно в том случае, если это старый и опытный оператор. Очень часто опытные операторы вырабатывают в себе привычки, которые отнюдь не идут на пользу пиле, например: резко дергают за рычаг сцепления, или не обращают внимания на то, поступает в зону резания вода или нет, месяцами не проверяют направляющие (а чего их проверять, чего с ними сделается…) и так далее. Одним словом, оператор должен знать инструкцию по эксплуатации лесопилки и собственно пильного полотна наизусть, и есть прямейший смысл удостоверяться в этом время от времени. Хорошо бы иметь ключевые моменты этих инструкций прямо на рабочем месте оператора, так чтобы они всегда попадались ему на глаза. - Тип лесопилки. В настоящее время на рынке представлен широчайший выбор ленточнопильных установок. Убедитесь, что выбранное Вами полотно может быть использовано на данном типе лесопилки.

- Состояние лесопилки. Техническое состояние лесопилки имеет решающее значение для долговечности ленточной пилы.

Сработавшиеся ремни на шкивах или плохо вращающиеся направляющие ролики приведут к немедленному выходу пилы из строя. То же самое можно сказать и про треснувшие пружины натяжения пилы или подтекающие гидроцилиндры. Если вы только что купили лесопилку, то следует подтянуть все болтовые соединения, которые могли ослабнуть при транспортировке. Если же лесопилка произведена в России, то лучше всего ее полностью разобрать и потом собрать, но так, чтобы в ней не осталось никаких люфтов. Любой люфт – это вибрация, вибрация убивает пилу.

Сработавшиеся ремни на шкивах или плохо вращающиеся направляющие ролики приведут к немедленному выходу пилы из строя. То же самое можно сказать и про треснувшие пружины натяжения пилы или подтекающие гидроцилиндры. Если вы только что купили лесопилку, то следует подтянуть все болтовые соединения, которые могли ослабнуть при транспортировке. Если же лесопилка произведена в России, то лучше всего ее полностью разобрать и потом собрать, но так, чтобы в ней не осталось никаких люфтов. Любой люфт – это вибрация, вибрация убивает пилу. - Oбщее правило таково: Бессмысленно ожидать выдающихся результатов от пил, когда лесопилка неисправна.

- Размер шкивов их взаимное расположение и состояние. Чем меньше шкив, тем сильнее он ломает пилу. Жесткие пилы толщиной 1,1мм хорошо работают на шкивах диаметром более 550 мм (предпочтительно 620 мм и более). На меньших шкивах следует применять пилы толщиной 0,9 мм, закаленные по всей ширине, либо пилы с мягким телом.

“Накат” следует удалять перед каждой сменой полотна. В случае если шкивы снабжены клиновыми “бандажными” ремнями, то за ними также следует внимательно наблюдать, не допускать их размахривания и проседания в канавку. Не следует устанавливать ремни с плоской верхней гранью, это так же как и в случае с цельнометаллическими шкивами приведет к тому, что пилы будут рваться чаще, чем следует. И последнее, ремни не должны болтаться на шкивах. Они должны сидеть плотно – это значительно снижает вибрацию. Попробуйте заменить ремень В-57 на ремень В-56 на любом “Вудмайзере”, Вы немедленно заметите разницу.

“Накат” следует удалять перед каждой сменой полотна. В случае если шкивы снабжены клиновыми “бандажными” ремнями, то за ними также следует внимательно наблюдать, не допускать их размахривания и проседания в канавку. Не следует устанавливать ремни с плоской верхней гранью, это так же как и в случае с цельнометаллическими шкивами приведет к тому, что пилы будут рваться чаще, чем следует. И последнее, ремни не должны болтаться на шкивах. Они должны сидеть плотно – это значительно снижает вибрацию. Попробуйте заменить ремень В-57 на ремень В-56 на любом “Вудмайзере”, Вы немедленно заметите разницу.

Продолжение следует…

Технический директор ГК “Глобал Эдж”,

Анкирский Михаил Юрьевич

Эксплуатация ленточных пил при использовании на пилорамах

При переработке леса на ленточной пилораме, наверное каждый сталкивался с такими проблемами как «волна», постоянно рвущиеся пилы, и так далее. Но не все задавались вопросом об истинных причинах этих проблем, гораздо проще все свалить на некачественные или бракованные ленточные пилы. Но этим проблема не решается и вы постоянно окажетесь в поиске каких то идеальных марок пил. Из данной статьи вы узнаете — что качество пиления и долговечность ленточных пил, во многом зависит от ухода за ними, правильного обслуживания и правильного обращения с инструментом.

Но не все задавались вопросом об истинных причинах этих проблем, гораздо проще все свалить на некачественные или бракованные ленточные пилы. Но этим проблема не решается и вы постоянно окажетесь в поиске каких то идеальных марок пил. Из данной статьи вы узнаете — что качество пиления и долговечность ленточных пил, во многом зависит от ухода за ними, правильного обслуживания и правильного обращения с инструментом.

Общие правила:

Вы зарабатываете деньги только тогда, когда из под пилы летят опилки!

В пилении узкими пилами не бывает мелочей, любое отступление от идеала приводит к печальным последствиям!

Самый верный способ загубить пилу – недостаточно ее развести!

Бессмысленно ожидать выдающихся результатов от пил, когда станок не исправен!

Сделайте так, чтобы на заточном участке было светло, это избавит Вас от многих неприятностей!

Именно индивидуальная подгонка позволяет добиться от неказистого на вид заточного станка выдающихся результатов.

Внимательно следите за формой заточного круга.

Виды ленточных пил.

На небольших лесопилках, вне зависимости от количества головок в основном применяются полотна шириной 25, 32, 38 и 50 мм. В основном, на рынке имеется полотно двух основных толщин – 0.035” (0,9 мм) и 0,042” (1,1 мм). Естественно, существуют полотна и других типоразмеров, но они, в основном, применяются в специфических случаях Наибольшее распространение в лесопилении получили полотна из углеродистой стали. Эти полотна различают по типу термообработки, которой они подверглись:

Constant hardness (Постоянная жесткость ) полотно с равной твердостью по всей ширине полотна. Содержание углерода в таком полотне не высоко, и это не позволяет закалить его до твердости более чем в 45-48 единиц по шкале HRc. Такое полотно хорошо работает на шкивах небольших диаметров. Однако его приходится довольно часто перетачивать.

Flex back – Hard Edge (Жесткие края) – полотно с гибким телом/твердым зубом. Это полотно называют и так и так. При производстве этого полотна применяют ленту с повышенным содер позволяет закалить его зуб до HRc 63-65. Закалке подвергается обычно только верхняя половина зуба, что оставляет тело пилы практически не закаленным и достаточно гибким. Твердость тела пилы – HRc 30-33. Преимущество этого типа пилы в том, что она лучше держит заточку, оставаясь достаточно гибким. Иногда производители подкаливают узкую полосу на самой спинке пилы, это позволяет добиться прямолинейности полотна. Не путайте такие полотна с полотнами типа Hard Back.

Это полотно называют и так и так. При производстве этого полотна применяют ленту с повышенным содер позволяет закалить его зуб до HRc 63-65. Закалке подвергается обычно только верхняя половина зуба, что оставляет тело пилы практически не закаленным и достаточно гибким. Твердость тела пилы – HRc 30-33. Преимущество этого типа пилы в том, что она лучше держит заточку, оставаясь достаточно гибким. Иногда производители подкаливают узкую полосу на самой спинке пилы, это позволяет добиться прямолинейности полотна. Не путайте такие полотна с полотнами типа Hard Back.

Double Hard – (Дважды Жесткий) полотно, закаленное по всей ширине. Это наиболее технологически продвинутый и сложный в производстве тип ленточного полотна. Его зуб имеет твердость HRc 63-68, а тело HRc 48-53, при чем тело пилы подвергается закалке в растянутом состоянии. Высокая твердость зуба обеспечивает хорошую сопротивляемость затуплению (полотно дольше стоит между переточками), а повышенная жесткость тела полотна, позволяет пилить на больших подачах. Эти пилы пилят ровно и прямо на тех подачах, на которых любое другое полотно уже давно вывело бы “ волну”.

Эти пилы пилят ровно и прямо на тех подачах, на которых любое другое полотно уже давно вывело бы “ волну”.

Существуют также пилы с разного рода напайками и наплавками, а также, так называемые, биметаллические пилы. Все эти типы пил сочетают гибкость с стойкостью зуба, однако их высокая цена переводит их в разряд экзотических продуктов, и мы не будем тратить время на их описание.

Как правильно выбрать ленточную пилу

Прежде чем перейти к рассмотрению этой проблемы, примем за аксиому тот факт, что вечных ленточных пил не бывает, все они рано или поздно рвутся от усталости и перенапряжения. Это значит, что если вы поставите новое полотно на Вашу лесопилку и просто включите ее, то оно порвется, даже если вы не будете им пилить вообще. Время жизни полотна в этом случае определяется его жесткостью. Жесткое полотно порвется быстрее. Однако, с другой стороны, чем полотно жестче и тверже, тем дольше оно остается острым. Мягкое полотно напротив долго не порвется от усталости, однако пилить им совершенно невозможно по причине перманентной затупленности. Золотая середина находится, как обычно, где-то между этими крайностями и индивидуальна для каждого конкретного случая.

Золотая середина находится, как обычно, где-то между этими крайностями и индивидуальна для каждого конкретного случая.

Рассмотрим варианты поведения всех трех типов полотна:

Constant hardness – полотно с равной твердостью по всей ширине. Полотно долго не порвется в результате недостатка гибкости – гибкости ему не занимать, однако быстро затупляется, в результате чего оно может быть рекомендовано для использования на маломощных ручных лесопилках с небольшим диаметром шкивов. На таких лесопилках пила в основном вхолостую крутится по шкивам, в то время пока рабочие кантуют или закрепляют бревно. К несомненным достоинствам этого полотна можно отнести то, что его можно многократно перетачивать без ущерба для стойкости зуба, которая, к сожалению, не высока.

Отличной заменой для полотна с равной твердостью по всей ширине может служить полотно с гибким телом/твердым зубом, так называемый,Flex back. Это полотно обладает отличной гибкостью и неплохо держит заточку, поэтому кроме использования на маломощных ручных лесопилках его можно использовать на разрезных пилах вне зависимости от количества головок. К недостатку этого типа полотна следует отнести тот факт, что его можно перетачивать до тех пор, пока вы не сточите закаленную область на зубе. После этого полотно придется просто выбросить.

К недостатку этого типа полотна следует отнести тот факт, что его можно перетачивать до тех пор, пока вы не сточите закаленную область на зубе. После этого полотно придется просто выбросить.

И, наконец, пилы типа Double Hard – полотно, закаленное по всей ширине. Технологические ухищрения при производстве этого полотна не пропадают даром. Эти полотна не только прекрасно держат заточку, но и в результате своей высокой жесткости, позволяют пилить на значительно более высоких подачах. Это позволяет применять их на значительно более энерговооруженных лесопилках, добиваясь значительно более высокой производительности. Перетачивать такую пилу можно до тех пор, пока этого позволяет ее ширина. Даже после того, как будет сточен особо твердый кончик зуба, пила будет отлично держать заточку.

К факторам, влияющим на долговечность пилы, следует отнести:

Тип распиливаемого материала. Чем материал тверже и смолистее, тем скорее порвется пила.

Скорость входа пилы в заготовку. Чем резче пила входит в заготовку и чем чаще она это делает тем хуже для пилы. Особенно это актуально для установок второго ряда, где заготовки могут быть достаточно короткими и метод подачи заготовки в станок (торец в торец либо с промежутками) может решающим образом сказаться на работоспособности пилы.

Чем резче пила входит в заготовку и чем чаще она это делает тем хуже для пилы. Особенно это актуально для установок второго ряда, где заготовки могут быть достаточно короткими и метод подачи заготовки в станок (торец в торец либо с промежутками) может решающим образом сказаться на работоспособности пилы.

Холостое вращение пилы. Важнейший фактор, влияющий на ее жизнестойкость. Особенно это актуально для лесопилок первого ряда, работающих с бревном. На этих лесопилках оператор действительно пилит в лучшем случае 50 процентов рабочего времени. Остальное время он работает с бревном, то есть кантует его, зажимает, разжимает и так далее. В случае если в то время, когда пила непосредственно не пилит дерево, ее останавливать, это значительно продлит ей жизнь. (Ред.: ни в коем случае не следует соблюдать эту рекомендацию буквально, останавливая двигатель после каждого прохода пилы – вреда от этого будет значительно больше, чем пользы! При пуске двигателя пила подвергается большим перегрузкам, да и пусковой аппаратуре это не на пользу. Останавливайте двигатель только при перерывах в работе на загрузку бревна, кантование и т.п.)

Останавливайте двигатель только при перерывах в работе на загрузку бревна, кантование и т.п.)

Оставление пилы в натянутом состоянии после смены. Если таковое имело место, немедленно снимите пилу, вывернете ее и повесьте отдыхать. В противном случае вы ее выбросите в этот же день с очень высокой степенью вероятности. Это уже не говоря о том, что оставляя пилу в натянутом состоянии на ночь вы статически деформируете бандажные ремни, они теряют форму и начинают «бить» что также не продлевает жизнь пилы.

Наконец, неправильная заточка. Заточке как таковой, подбору формы зуба и разводки пилы под каждую конкретную породу дерева и внешние условия будет посвящен следующий раздел.

Переточка ленточных пил

Начну с того, что переточка ленточных пил это проблема скорее экономическая, нежели техническая.

Существует три подхода к решению этой проблемы:

Первый подход таков: Вы пилите пилой до тех пор, пока она пилит, а затем просто выбрасываете ее. Некоторые производители ленточных пил, например “Морзе” в США выпускают пилу практически не пригодную для переточки – одноразовую. Это полотно из дешевой стали, которое выбрасывают после того, как оно в первый раз затупилось.

Некоторые производители ленточных пил, например “Морзе” в США выпускают пилу практически не пригодную для переточки – одноразовую. Это полотно из дешевой стали, которое выбрасывают после того, как оно в первый раз затупилось.

Второй подход можно сформулировать таким образом: Вы пилите пилой до тех пор, пока пила не “волнит”, после этого снимаете ее и перетачиваете.

Третий подход можно свести к следующему: Вы снимете со станка еще практически совершенно острую пилу и лишь слегка поправляете ее.

Рассмотрим достоинства и недостатки всех трех подходов:

Первый подход позволяет сократить потери времени лесопилки на замену полотна, а также позволяет не иметь заточника и заточного участка, что представляет собой реальную экономию. Если прибавить к этому, что такая пила стоит примерно вдвое дешевле пилы закаленной по всей ширине, то экономия становится очевидной. В России, однако, такие пилы почему-то стоят столько же, сколько и их технологически продвинутые собратья и экономия от применения этого метода представляется мне маловероятной. Напил до разрыва такой пилой может составить 10-12 кубометров (На установках второго ряда). На установках же первого ряда она может не простоять и часа.

Напил до разрыва такой пилой может составить 10-12 кубометров (На установках второго ряда). На установках же первого ряда она может не простоять и часа.

Второй подход также позволяет сократить простои лесопилки, связанные с заменой пилы. Переточки пилы происходят реже, что экономит время заточника, которое стоит вполне определенных денег. Однако, этот подход приводит к чрезмерной усталости пилы, большему съему материала пилы при переточке. Как следствие, теряет геометрию заточной камень, что неизбежно ведет к потере геометрии зуба пилы, и, как следствие, к быстрому выходу пилы из строя. Напил до разрыва пилы при этом подходе обычно составляет 20-25 кубометров.

Третий подход сводится к тому, что пила снимается с лесопилки каждый час и после отдыха слегка поправляется, после чего снова идет в работу. К недостаткам этого метода можно отнести частые остановки лесопилки для замены пилы, однако это редко занимает больше одной минуты. Незначительное количество снимаемого при заточке металла приводит к тому, что форма зуба остается практически идеальной, что в свою очередь приводит к повышению производительности. При таком подходе пилу удается переточить до пятидесяти раз, и напил на разрыв доходит до 80 кубометров.

При таком подходе пилу удается переточить до пятидесяти раз, и напил на разрыв доходит до 80 кубометров.

Объективно оцените стоимость простоя лесопилки в минуту, это позволит вам объективно оценить, какого из описанных выше методов работы с полотном придерживаться, а также поможет при общении с персоналом. При переточке необходимо обращать внимание на следующее:

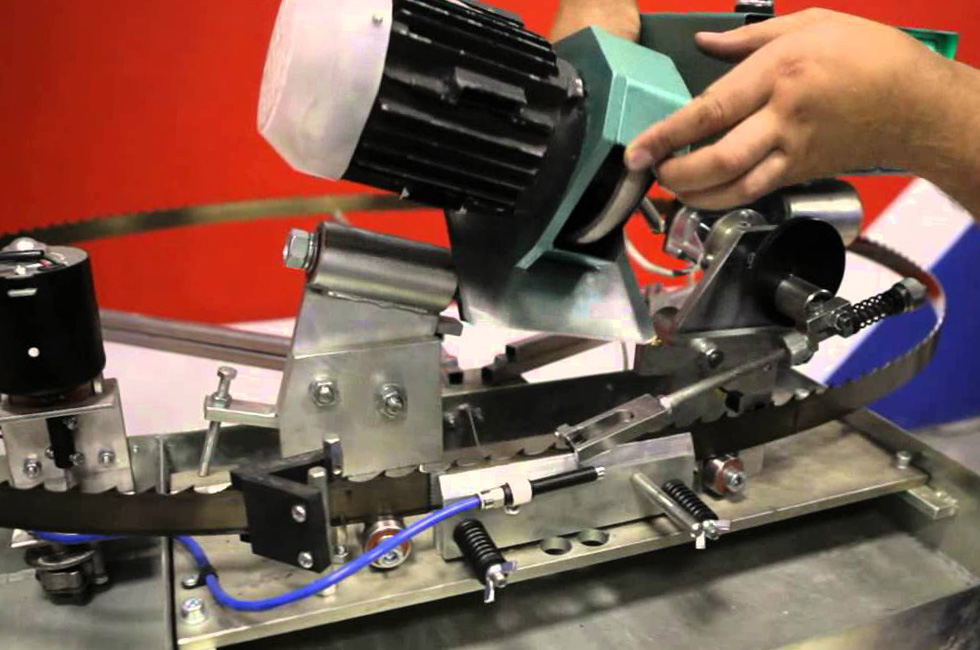

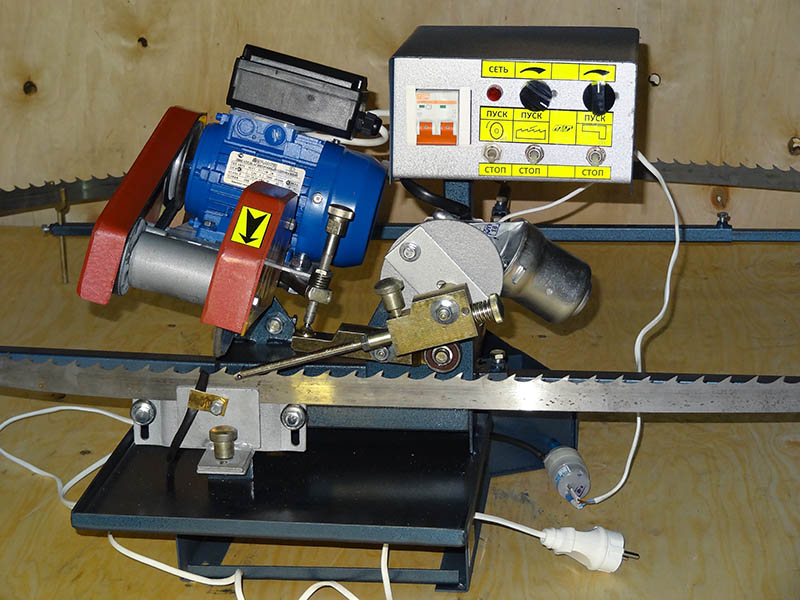

Во-первых – чрезвычайно важно поддерживать форму камня неизменной. Как этого добиться: Возьмите камень потверже (не забывайте, что твердость зуба может доходить до HRc 68). Лучше применять импортный. Придайте камню правильную форму, опираясь на рекомендации производителя и собственный опыт. Точите зуб не только по передней и задней поверхности, но и по всей впадине. Снимайте как можно меньше металла, лучше пройти пилу несколько раз. Подправляйте камень после каждого полного круга заточки. И еще один практический совет: сделайте так, чтобы на заточном участке было светло, это избавит Вас от многих неприятностей.

Во-вторых – грязное (ржавое) тело пилы. Привод продольной подачи на большинстве заточных станков для ленточных пил станков маломощный и даже незначительные изменения в качестве поверхности полотна могут привести к недоподаче (не забывайте, что мы говорим о сотых долях миллиметра). Способ борьбы с этой причиной очень прост: Сняв пилу с лесопилки, оператор протирает ее тряпкой смоченной в смеси солярки и машинного масла, удаляя накатавшиеся на нее опилки и предохраняя пилу от коррозии.

Привод продольной подачи на большинстве заточных станков для ленточных пил станков маломощный и даже незначительные изменения в качестве поверхности полотна могут привести к недоподаче (не забывайте, что мы говорим о сотых долях миллиметра). Способ борьбы с этой причиной очень прост: Сняв пилу с лесопилки, оператор протирает ее тряпкой смоченной в смеси солярки и машинного масла, удаляя накатавшиеся на нее опилки и предохраняя пилу от коррозии.

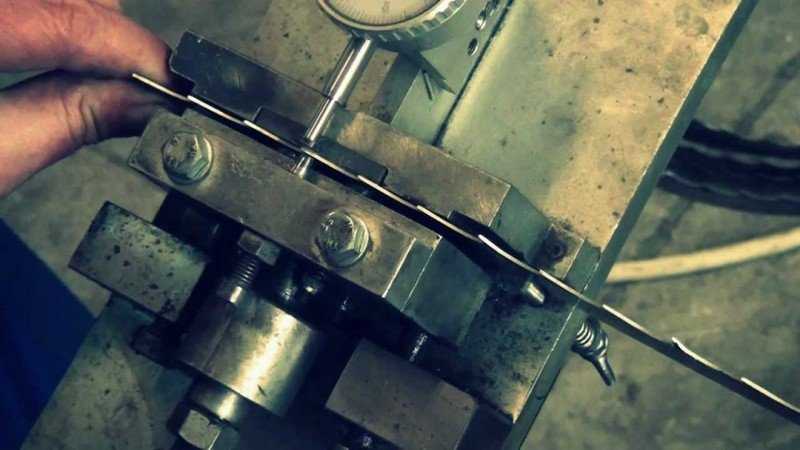

В-третьих – сработавшаяся сошка-толкатель. Большинство заточных станков передвигают пилу, толкая зуб специальной сошкой. От состояния этой сошки и ее привода во многом зависит равномерность подачи и, как следствие, постоянство шага пилы. Хуже всего, если сошка болтается из стороны в сторону. Это может привести к тому, что одни зубы она толкает более сработавшейся частью, а другие менее сработавшейся, что приводит к изменению шага пилы. Этот порок легко устраним при помощи обыкновенной круглой канцелярской резинки. Слегка притяните сошку к чему-нибудь при помощи резинки – и все люфты устранены. Теперь сошка толкает полотно одним и тем же местом. Не старайтесь бороться с люфтом при помощи подгонки деталей кулачкового механизма, это пустая трата времени. Сама сошка должна быть выполнена из закаленной стали, либо иметь закаленную вставку, которой она и должна толкать пилу. Радиус толкателя не должен превышать одного миллиметра. Следите за его состоянием, при необходимости поправляйте форму толкателя, либо меняйте вставку. Кстати, сошка должна толкать именно тот зуб, который пойдет в заточку, а ни в коем случае не предыдущий.

Теперь сошка толкает полотно одним и тем же местом. Не старайтесь бороться с люфтом при помощи подгонки деталей кулачкового механизма, это пустая трата времени. Сама сошка должна быть выполнена из закаленной стали, либо иметь закаленную вставку, которой она и должна толкать пилу. Радиус толкателя не должен превышать одного миллиметра. Следите за его состоянием, при необходимости поправляйте форму толкателя, либо меняйте вставку. Кстати, сошка должна толкать именно тот зуб, который пойдет в заточку, а ни в коем случае не предыдущий.

В-четвертых – усилие зажима полотна пилы в станке. Сказать, что полотно должно быть зажато с усилием в столько-то ньютонов, я не могу. Существуют станки, у которых зажатие пилы осуществляется пружиной, на других станках эту роль играют постоянные магниты, на третьих заточник зажимает пилу винтом, определяя усилие зажатия пилы по нагрузке сервомотора подачи. У каждого из этих способов есть свои плюсы и минусы, однако все они позволяют добиться отличных результатов, если ими правильно пользоваться. Общее правило таково: сервомотор подачи должен проталкивать полотно через зажим с некоторым усилием. К сожалению, как я уже сказал выше, не могу дать цифры в ньютонах. Скажу только, что мотор подачи не должен останавливаться от чрезмерной нагрузки, но и не должен вращаться вхолостую – это отлично слышно, потренируйтесь. Поясню, чем опасно слабое зажатие полотна. Если полотно зажато слабо, оно может «отыграть» обратно вслед за отходящей сошкой и зуб будет просто загублен.

Общее правило таково: сервомотор подачи должен проталкивать полотно через зажим с некоторым усилием. К сожалению, как я уже сказал выше, не могу дать цифры в ньютонах. Скажу только, что мотор подачи не должен останавливаться от чрезмерной нагрузки, но и не должен вращаться вхолостую – это отлично слышно, потренируйтесь. Поясню, чем опасно слабое зажатие полотна. Если полотно зажато слабо, оно может «отыграть» обратно вслед за отходящей сошкой и зуб будет просто загублен.

Угол заточки. Оказывает существенное влияние как на качество пропила, так и на производительность. Величина угла заточки зависит от типа обрабатываемой древесины и от ее состояния. Общее правило таково: чем древесина тверже, тем угол меньше, однако даже при пиление самых мягких пород древесины не следует делать угол больше 15 градусов. Это приведет к увеличению давления у основания зуба, перегреву полотна у основания зуба, как следствие, накатыванию опилок на полотно что фактически равносильно уменьшению развода. Большее количество опилок будет присыпаться в пропил, вместо того, чтобы из него выноситься, что в свою очередь также приведет к перегреву пилы и ее преждевременной усталости и, как следствие к появлению трещин. С другой стороны даже при пилении мороженого дуба не следует делать угол заточки меньше 4 градусов. Это приведет к чрезмерным напряжениям на разрыв по телу пилы, просыпанию опилок в пропил, перегреву пилы и появлению трещин. Однако, если в первом случае трещины скорее всего будут у основания зуба, то во втором – прямо по середине впадины.

Большее количество опилок будет присыпаться в пропил, вместо того, чтобы из него выноситься, что в свою очередь также приведет к перегреву пилы и ее преждевременной усталости и, как следствие к появлению трещин. С другой стороны даже при пилении мороженого дуба не следует делать угол заточки меньше 4 градусов. Это приведет к чрезмерным напряжениям на разрыв по телу пилы, просыпанию опилок в пропил, перегреву пилы и появлению трещин. Однако, если в первом случае трещины скорее всего будут у основания зуба, то во втором – прямо по середине впадины.

Высота зуба. Также оказывает существенное влияние на производительность и качество пропила. Величина зуба зависит от типа обрабатываемой древесины и от ее состояния. Общее правило таково: чем древесина тверже, тем зуб меньше. Далее в таблице Вы найдете рекомендации по высоте зуба при пиление разных пород древесины.

Развод – Важнейший параметр ленточной пилы. Развод можно считать идеальным, когда между полотном пилы, и деревом, которое она пропиливает остается смесь из 70% опилок и 30% воздуха. То есть пила должна выносить из пропила 80-85 процентов опилок, ею образованных. В случае если пила разведена слишком сильно, на поверхности доски остаются характерные следы зубьев пилы – черточки через всю доску. Если же пила разведена недостаточно, на поверхности доски остаются плотно спрессованные горячие опилки. Пила же при этом будет стремиться «дать волну». Нет ничего хуже для пилы, чем недостаточный развод.

То есть пила должна выносить из пропила 80-85 процентов опилок, ею образованных. В случае если пила разведена слишком сильно, на поверхности доски остаются характерные следы зубьев пилы – черточки через всю доску. Если же пила разведена недостаточно, на поверхности доски остаются плотно спрессованные горячие опилки. Пила же при этом будет стремиться «дать волну». Нет ничего хуже для пилы, чем недостаточный развод.

Тип древесины | Угол заточки | Минимальная высота зуба, мм | Величина развода, мм | Рекомендуется СОЖ |

Мягкие лиственные породы (например, липа) | 12 – 16 | 4. | 0,54 – 0,66 | Вода |

Мягкие хвойные породы, средней смолистости | 12 – 16 | 4.8 | 0,52 – 0,66 | Вода + жидкое мыло |

Мягкие хвойные породы, высокой смолистости | 12 – 15 | 4.8 | 0,52 – 0,60 | Вода + сульфанол |

Твердолиственные породы | 8 – 12 | 4,5 | 0,41 – 0,46 | Вода |

Мягкие лиственные породы проморожены. | 8 – 12 | 4,5 | 0,46 – 0,56 | Солярка + масло |

Мягкие хвойные породы,средней смолистости, проморожены. | 8 – 12 | 4,5 | 0,46 – 0,56 | Солярка + масло |

Мягкие хвойные породы,высокой смолистости, проморожены. | 10 – 12 | 4,8 | 0,41 – 0,51 | Солярка + масло |

Твердолиственные породы, мороженые. | 8 – 12 | 4,5 | 0,41-0,46 | Солярка + масло |

Указанные в данной таблице параметры пил не являются истиной в последней инстанции. Это лишь ориентиры, от которых Вам следует отталкиваться. Подберите параметры пил, которые будут оптимальны для Вашего типа древесины. Не забывайте, что даже деревья одной породы, выросшие в одном регионе могут значительно отличаться друг от друга по плотности и смолистости, а, следовательно, будут требовать индивидуального подхода к подбору режимов и пил, которыми Вы будете пилить.

Ленточные пилы для пилорам – увеличиваем срок службы

Все о пилорамах

By

Владимир Сорокин

Опубликовано

На современном этапе развития лесопиления, благодаря своей экономичности, все большее признание получают узкие (до 50 мм) ленточные пилы. Технология как в области производства собственно ленточного полотна, так и в области производства ленточнопильных установок, идет вперед достаточно быстро, позволяя пилорамщикам добиваться хороших результатов.

Заточка ленточных пил

Заточка ленточной пилы для пилорамы — это проблема скорее экономическая, нежели техническая.

Существуют три подхода к решению этой проблемы:

- Вы пилите ленточной пилой до тех пор, пока она пилит, а затем просто выбрасываете ее. Некоторые производители ленточных пил, например «Морзе» в США, выпускают пилу практически не пригодную для переточки — одноразовую. Это полотно из дешевой стали, которое выбрасывают после того, как оно в первый раз затупилось.

- Вы пилите ленточной пилой до тех пор, пока пила не «волнит», после этого снимаете ее и перетачиваете. Самый верный способ загубить ленточную пилу — недостаточно ее развести!

- Вы снимаете со станка еще практически совершенно острую ленточную пилу и лишь слегка поправляете ее.

Рассмотрим достоинства и недостатки всех трех подходов:

- Первый подход позволяет сократить потери времени на замену полотна, а также позволяет не иметь заточника и заточного участка, что представляет собой реальную экономию.

Если прибавить к этому, что такая ленточная пила стоит примерно вдвое дешевле пилы закаленной по всей ширине, то экономия становится очевидной. В России, однако, такие пилы почему-то стоят столько же, сколько и их технологически продвинутые собратья, и экономия от применения этого метода представляется мне маловероятной. Напил до разрыва такой пилы может составить 10-12 кубометров (на установках второго ряда). На установках же первого ряда она может не простоять и часа.

Если прибавить к этому, что такая ленточная пила стоит примерно вдвое дешевле пилы закаленной по всей ширине, то экономия становится очевидной. В России, однако, такие пилы почему-то стоят столько же, сколько и их технологически продвинутые собратья, и экономия от применения этого метода представляется мне маловероятной. Напил до разрыва такой пилы может составить 10-12 кубометров (на установках второго ряда). На установках же первого ряда она может не простоять и часа. - Второй подход также позволяет сократить простои, связанные с заменой ленточной пилы на пилораме. Переточки пилы происходят реже, что экономит время заточника, которое стоит вполне определенных денег. Однако этот подход приводит к чрезмерной усталости ленточной пилы, большему съему материала пилы при переточке. Как следствие, теряет геометрию заточной камень, что неизбежно ведет к потере геометрии зуба пилы и, как следствие, к быстрому выходу ленточной пилы из строя. Напил до разрыва пилы при этом подходе обычно составляет 20-25 кубометров.

- Третий подход сводится к тому, что ленточная пила снимается с пилорамы каждый час и после отдыха слегка поправляется, после чего снова идет в работу. К недостаткам этого метода можно отнести частые простои для замены пилы, однако это редко занимает больше одной минуты. Незначительное количество снимаемого при заточке металла приводит к тому, что форма зуба остается практически идеальной, что в свою очередь приводит к повышению производительности. При таком подходе пилу удается переточить до пятидесяти раз, и напил на разрыв доходит до 80 кубометров.

Какому из описанных выше методов отдать предпочтение, может решить только хозяин, оттолкнувшись от конкретных экономических условий, в которых он находится.

Рекомендации:

- Оцените, выгодно ли вам нанять заточника, взвесьте, будет ли он занят полноценную смену или будет в основном ходить из угла в угол. Не забывайте, что заточка ленточной пилы происходит в полуавтоматическом режиме и обязанности заточника вполне может выполнять, например, сменный мастер.

- Объективно оцените стоимость простоя оборудования в минуту, это позволит вам объективно оценить, какого из описанных выше методов работы с полотном придерживаться, а также поможет при общении с персоналом.

Факторы, влияющие на долговечность ленточной пилы

- Оператор пилорамы;

- Тип пилорамы;

- Состояние пилорамы;

- Размер шкивов, их взаимное расположение и состояние;

- Тип и состояние направляющих;

- Способ установки направляющих;

- Натяжение ленточной пилы;

- Линейная скорость пилы и подача;

- Прочие факторы.

Остановимся теперь на каждом из вышеперечисленных факторов подробнее:

Оператор пилорамы

Не случайно человеческий фактор занимает первое место в этом списке. История о том что «дело было не в бобине…», известна любому русскому человеку. Поэтому при первых признаках изменения в работоспособности ленточных пил следует обратить внимание на человеческий фактор.

Внимательно понаблюдайте за оператором. Особенно в том случае, если это старый и опытный оператор. Очень часто опытные операторы вырабатывают в себе привычки, которые отнюдь не идут на пользу ленточной пиле, например: резко дергают за рычаг сцепления или не обращают внимания на то, поступает в зону резания вода или нет, месяцами не проверяют направляющие (а чего их проверять, чего с ними сделается…) и так далее. Одним словом, оператор должен знать инструкцию по эксплуатации пилорамы и собственно пильного полотна наизусть, и есть прямейший смысл удостоверяться в этом время от времени. Хорошо бы иметь ключевые моменты этих инструкций прямо на рабочем месте оператора, чтобы они всегда попадались ему на глаза.

Тип пилорамы

В настоящее время на рынке представлен широчайший выбор ленточнопильных установок. Убедитесь, что выбранное вами полотно может быть использовано на данном типе пилорамы.

Состояние пилорамы

Техническое состояние пилорамы имеет решающее значение для долговечности ленточной пилы. Сработавшиеся ремни на шкивах или плохо вращающиеся направляющие ролики приведут к немедленному выходу ленточной пилы из строя. То же самое можно сказать и про треснувшие пружины натяжения ленточной пилы или подтекающие гидроцилиндры. Если вы только что купили пилораму, то следует подтянуть все болтовые соединения, которые могли ослабнуть при транспортировке. Если же пилорама произведена в России, то лучше всего ее полностью разобрать и потом собрать, но так, чтобы в ней не осталось никаких люфтов. Любой люфт — это вибрация. Вибрация убивает ленточную пилу.

Сработавшиеся ремни на шкивах или плохо вращающиеся направляющие ролики приведут к немедленному выходу ленточной пилы из строя. То же самое можно сказать и про треснувшие пружины натяжения ленточной пилы или подтекающие гидроцилиндры. Если вы только что купили пилораму, то следует подтянуть все болтовые соединения, которые могли ослабнуть при транспортировке. Если же пилорама произведена в России, то лучше всего ее полностью разобрать и потом собрать, но так, чтобы в ней не осталось никаких люфтов. Любой люфт — это вибрация. Вибрация убивает ленточную пилу.

Бессмысленно ожидать выдающихся результатов от пил, когда пилорама не исправна!

Размер шкивов их взаимное расположение и состояние

Чем меньше шкив, тем сильнее он ломает ленточную пилу. Жесткие пилы толщиной 1,1 мм хорошо работают на шкивах диаметром более 550 мм (предпочтительно 620 мм и более). На меньших шкивах следует применять пилы толщиной 0,9 мм, закаленные по всей ширине, либо ленточные пилы с мягким телом. Первое предпочтительнее, так как это дает возможность работать на больших подачах.

Первое предпочтительнее, так как это дает возможность работать на больших подачах.

Взаимное расположение шкивов обеспечивает так называемое «сбегание» ленточной пилы, то есть правильное положение пилы относительно шкивов. Неправильное «сбегание» приведет к немедленному разрыву ленты. В заключение, несколько слов о собственно состоянии шкивов. Во-первых, шкивы должны быть сбалансированы. Если это условие не выполнено, то все остальное не имеет никакого значения. Пилы будут рваться одна за другой. Во-вторых, поверхность шкива должна быть гладкой вне зависимости от того, есть на них ремни или нет. Если ремней нет, то шкивы должны обязательно иметь так называемый радиус (горбик), это обеспечивает самоцентрирование пилы на шкивах. Если поверхность шкивов плоская, то пилы, имеющие закаленное тело, будут рваться одна за другой. Поверхность шкива должна быть абсолютно гладкой, без раковин и задиров. Совершенно недопустимо «накатывание» опилок на шкивы. «Накат» следует удалять перед каждой сменой полотна. В случае если шкивы снабжены клиновыми «бандажными» ремнями, то за ними также следует внимательно наблюдать, не допускать их размахривания и проседания в канавку. Не следует устанавливать ремни с плоской верхней гранью, это так же как и в случае с цельнометаллическими шкивами, приведет к тому, что ленточные пилы будут рваться чаще, чем следует. И последнее, ремни не должны болтаться на шкивах. Они должны сидеть плотно — это значительно снижает вибрацию. Попробуйте заменить ремень В-57 на ремень В-56 на любом «Вудмайзере», — вы немедленно заметите разницу.

В случае если шкивы снабжены клиновыми «бандажными» ремнями, то за ними также следует внимательно наблюдать, не допускать их размахривания и проседания в канавку. Не следует устанавливать ремни с плоской верхней гранью, это так же как и в случае с цельнометаллическими шкивами, приведет к тому, что ленточные пилы будут рваться чаще, чем следует. И последнее, ремни не должны болтаться на шкивах. Они должны сидеть плотно — это значительно снижает вибрацию. Попробуйте заменить ремень В-57 на ремень В-56 на любом «Вудмайзере», — вы немедленно заметите разницу.

Тип и состояние направляющих

Направляющие пилы, в общем, делятся на два основных типа: роликовые и губчатые/щелевые. Подавляющее большинство пилорам оригинально поставляются с роликовыми направляющими. Честно говоря, я не могу найти ни одного аргумента в пользу роликовых направляющих. Они отжимают полотно вниз от его естественного положения между шкивами, создавая перегиб малого радиуса, создают в полотне вибрацию высокой частоты, их надо постоянно смазывать, а если этого не сделать хотя бы один раз, они заклинивают, что в девяноста процентах случаев приводит к выходу из строя ленточной пилы. На ролики накатываются опилки и пыль, что приводит к дополнительной вибрации на полотне. Это также приводит к накатыванию опилок на само полотно, что не продлевает его жизни. Аргумент, который приводят производители ленточных лесопилок, в защиту роликовых направляющих можно свести к нижеследующему: «Если поставить на лесопилку губчатые направляющие, то обязательно найдется идиот, который включит такую подачу, что остановит электродвигатель». Губчатые или щелевые направляющие, напротив, не отклоняют ленточную пилу от ее естественного положения между шкивами, гасят возникающие в полотне вибрации, их не надо смазывать и, наконец, они постоянно очищают ленточную пилу от накатывающихся на нее опилок. Мой опыт подсказывает, что установка на пилораму щелевых направляющих значительно продлевает жизнь ленточной пилы и позволяет работать на больших подачах, однако это мое субъективное мнение. Аргумент сторонников направляющих роликов насчет того, что «…найдется идиот, который включит такую подачу…», действительно не лишен основания: полотно шириной 44 мм при применении щелевых направляющих плит без волны на подаче, которую не выдержал даже тридцатикиловаттный двигатель на пилораме «Бейкер», сработала тепловая защита.

На ролики накатываются опилки и пыль, что приводит к дополнительной вибрации на полотне. Это также приводит к накатыванию опилок на само полотно, что не продлевает его жизни. Аргумент, который приводят производители ленточных лесопилок, в защиту роликовых направляющих можно свести к нижеследующему: «Если поставить на лесопилку губчатые направляющие, то обязательно найдется идиот, который включит такую подачу, что остановит электродвигатель». Губчатые или щелевые направляющие, напротив, не отклоняют ленточную пилу от ее естественного положения между шкивами, гасят возникающие в полотне вибрации, их не надо смазывать и, наконец, они постоянно очищают ленточную пилу от накатывающихся на нее опилок. Мой опыт подсказывает, что установка на пилораму щелевых направляющих значительно продлевает жизнь ленточной пилы и позволяет работать на больших подачах, однако это мое субъективное мнение. Аргумент сторонников направляющих роликов насчет того, что «…найдется идиот, который включит такую подачу…», действительно не лишен основания: полотно шириной 44 мм при применении щелевых направляющих плит без волны на подаче, которую не выдержал даже тридцатикиловаттный двигатель на пилораме «Бейкер», сработала тепловая защита.

Способ установки направляющих

То, как вы установите направляющие на своей ленточной пилораме, во многом определит ее производительность, точность получаемого пиломатериала и срок службы полотна. Роликовые направляющие следует установить таким образом, чтобы они отжимали полотно вниз не более чем на 6 мм. На некоторых пилорамах производители рекомендуют отжимать полотно вниз на 20-25 мм, аргументируя это тем, что это якобы увеличивает стабильность полотна в пропиле.

На мой взгляд, это никак не влияет на стабильность полотна в пропиле и только привносит дополнительное напряжение в полотно, однако, это мое личное мнение. Не буду останавливаться на том, что ролики должны быть установлены строго параллельно друг другу и строго параллельно станине станка. Это описано в инструкции по эксплуатации станка, прочтите ее внимательно. В случае применения щелевых стабилизаторов зазор межу полотном и губками стабилизаторов не должен превышать 0,05-0,07 мм, зазор же от заднего упора до спинки пилы не должен превышать 1 мм. Губки щелевых стабилизаторов должны быть строго параллельны между собой. Проверить это можно, прижав их одну к другой и посмотрев на просвет. Они должны плотно смыкаться и не иметь зазора между собой, проверяйте их состояние каждый раз, когда меняете пилу. Второе, на чем мне хотелось бы остановиться в этом разделе, это положение направляющих по отношению к заготовке. Здесь все очень просто: направляющие должны находиться как можно ближе к заготовке. Это имеет особенное значение на пилорамах первого ряда, то есть при обработке бревен. Следует стремиться к тому, чтобы держать направляющие в 30-40 мм от бревна. И, наконец, третье, о чем хотелось бы сказать в этом разделе — это состояние направляющих собственно пилорамы, то есть направляющих, по которым перемещается пильная головка. Если на этих направляющих накатаны опилки или, хуже того, прилипли щепки или куски коры, то это приводит к дополнительным нагрузкам на пилу. То есть когда пила находится в пропиле и каретка наезжает на щепку, прилипшую к направляющей, это равносильно удару палкой по пиле, не говоря о горбе, который возникнет на доске.

Губки щелевых стабилизаторов должны быть строго параллельны между собой. Проверить это можно, прижав их одну к другой и посмотрев на просвет. Они должны плотно смыкаться и не иметь зазора между собой, проверяйте их состояние каждый раз, когда меняете пилу. Второе, на чем мне хотелось бы остановиться в этом разделе, это положение направляющих по отношению к заготовке. Здесь все очень просто: направляющие должны находиться как можно ближе к заготовке. Это имеет особенное значение на пилорамах первого ряда, то есть при обработке бревен. Следует стремиться к тому, чтобы держать направляющие в 30-40 мм от бревна. И, наконец, третье, о чем хотелось бы сказать в этом разделе — это состояние направляющих собственно пилорамы, то есть направляющих, по которым перемещается пильная головка. Если на этих направляющих накатаны опилки или, хуже того, прилипли щепки или куски коры, то это приводит к дополнительным нагрузкам на пилу. То есть когда пила находится в пропиле и каретка наезжает на щепку, прилипшую к направляющей, это равносильно удару палкой по пиле, не говоря о горбе, который возникнет на доске.

Натяжение пилы

Это один из важнейших факторов, влияющих на продолжительность работы полотна, а также на качество получаемого пиломатериала. Если пила «недотянута», она волнит, вибрирует и норовит соскочить со шкивов, что ведет к ее преждевременному выходу из строя. Если пила перетянута, то это однозначно ведет к ее преждевременному выходу из строя. Характерным признаком перетяжки пилы является тот факт, что новое полотно покрывается трещинами прямо по середине впадин зубов, причем трещинами множественными. Вне зависимости от метода натяжения полотна на данной конкретной пилораме, внимательно следите за тем, чтобы пила была натянута правильно. Эмпирический метод определения оптимального натяжения полотна. Более точно определить силу натяжения пилы можно при помощи специального прибора. Вы можете считать, что ваша пила натянута оптимально в случае, если к ней приложено усилие в соответствии с таблицей 1, приведенной ниже.

Линейная скорость пилы и подача

Линейная скорость пилы, — это важный фактор, влияющий на ее производительность и долговечность. В случае если линейная скорость пилы на вашей пилораме находится в пределах от 25 до 40 метров в секунду, можете считать, что все в пределах разумного. Не забывайте, однако, что чем больше линейная скорость пилы, тем выше должна быть подача. Это особенно актуально для слабосильных пилорам мощностью до 11 КВт.

В случае если линейная скорость пилы на вашей пилораме находится в пределах от 25 до 40 метров в секунду, можете считать, что все в пределах разумного. Не забывайте, однако, что чем больше линейная скорость пилы, тем выше должна быть подача. Это особенно актуально для слабосильных пилорам мощностью до 11 КВт.

Предположение, о том, что чем быстрее пила бежит по шкивам, тем выше производительность пилорамы, ошибочно. Во-первых, пила быстрее устает и, как следствие, рвется. Объяснение этому феномену простейшее: пила больше раз за единицу времени пробегает через шкивы, подвергаясь перегибам. Во-вторых, слишком маленькая подача на зуб, неизбежная при большой линейной скорости пилы и малой энерговооруженности пилорамы, вызывает перегрев пилы и ее преждевременное затупление. Определить линейную скорость пилы не сложно. Для этого умножьте диаметр шкива в метрах на количество оборотов, которое он делает в минуту, полученное число умножьте на 3.14 и разделите на 60. Вы получили линейную скорость пилы в метрах погонных в секунду. Количество оборотов шкива определить также не сложно, для этого нужно количество оборотов электродвигателя (оно обычно есть на шильдике) умножить на диаметр шкива электродвигателя и разделить на диаметр ответного шкива ведущего вала. Для начала определитесь, где вы находитесь в настоящий момент, прежде чем ставить эксперименты. Оптимальная подача определяется экспериментально и зависит не только от энерговооруженности пилорамы, линейной скорости пилы и ее состояния, но и еще от миллиона субъективных и объективных факторов. Хорошим ориентиром, однако, следует считать подачу, при которой шестиметровое не мороженое сосновое бревно диаметром 30-35 см проходится кареткой за 25-30 секунд.

Количество оборотов шкива определить также не сложно, для этого нужно количество оборотов электродвигателя (оно обычно есть на шильдике) умножить на диаметр шкива электродвигателя и разделить на диаметр ответного шкива ведущего вала. Для начала определитесь, где вы находитесь в настоящий момент, прежде чем ставить эксперименты. Оптимальная подача определяется экспериментально и зависит не только от энерговооруженности пилорамы, линейной скорости пилы и ее состояния, но и еще от миллиона субъективных и объективных факторов. Хорошим ориентиром, однако, следует считать подачу, при которой шестиметровое не мороженое сосновое бревно диаметром 30-35 см проходится кареткой за 25-30 секунд.

Прочие факторы

К прочим факторам, влияющим на долговечность пилы, следует отнести:

- Тип распиливаемого материала. Чем материал тверже и смолистее, тем скорее порвется пила.

- Скорость входа пилы в заготовку. Чем резче пила входит в заготовку и чем чаще она это делает, тем хуже для пилы.

Особенно это актуально для установок второго ряда, где заготовки могут быть достаточно короткими и метод подачи заготовки в станок (торец в торец либо с промежутками) может решающим образом сказаться на работоспособности пилы.

Особенно это актуально для установок второго ряда, где заготовки могут быть достаточно короткими и метод подачи заготовки в станок (торец в торец либо с промежутками) может решающим образом сказаться на работоспособности пилы. - Холостое вращение пилы. Важнейший фактор, влияющий на ее жизнестойкость. Особенно это актуально для пилорам первого ряда, работающих с бревном. На этих пилорамах оператор действительно пилит в лучшем случае 50 процентов рабочего времени. Остальное время он работает с бревном, то есть кантует его, зажимает, разжимает и так далее. В случае если в то время, когда пила непосредственно не пилит дерево, ее останавливать, это значительно продлит ей жизнь. Для этой цели на большинстве пилорам предусмотрено «сцепление». Однако редко кто им пользуется в реальной жизни, а зря.

- Оставление пилы в натянутом состоянии после смены. Если таковое имело место, немедленно снимите пилу, выверните ее и повесьте отдыхать. В противном случае вы ее выбросите в этот же день с очень высокой степенью вероятности.

Это уже не говоря о том, что оставляя пилу в натянутом состоянии на ночь, вы статически деформируете бандажные ремни, они теряют форму и начинают «бить», что также не продлевает жизнь пилы.

Это уже не говоря о том, что оставляя пилу в натянутом состоянии на ночь, вы статически деформируете бандажные ремни, они теряют форму и начинают «бить», что также не продлевает жизнь пилы.

Как видим, качественная ленточная пила имеет достаточно продолжительный срок службы, но многое зависит от профессионализма оператора пилорамы и заточника.

Оставьте комментарий

Інформація про стрічкових пилах по дереву. Статті компанії «ЧП Шевчук»

Інформація про стрічкових пилах по дереву

Основні типи стрічкового полотна На невеликих лісопилках, скрэгах і розрізних пилах, незалежно від кількості голівок, в основному, застосовуються полотна шириною 1″, 1/4″, 1/2″ і 2″. В основному, на ринку є полотно двох основних товщин ― 0,035″ (0,9 мм) і 0,042″ (1,1 мм). Природно, існують полотна та інших типорозмірів, але вони, в основному, застосовуються в специфічних випадках. Найбільше поширення в лісопилянні отримали полотна з вуглецевої сталі. Ці полотна розрізняють за типом термообробки, якої вони зазнали:

В пилянні вузькими пилками не буває дрібниць, будь-який відступ від ідеалу призводить до сумних наслідків!

Переточування стрічкових пив Переточування стрічкової пилки, ― це проблема швидше економічна, ніж технічна. 1. Перший підхід такий: ви пиляйте стрічковою пилкою до тих пір, поки вона пиляє, а потім просто викидаєте її. Розглянемо переваги і недоліки всіх трьох підходів: 1. Перший підхід дозволяє скоротити втрати часу лісопилки на заміну полотна, а також дозволяє не мати заточувальника і заточної дільниці, що являє собою реальну економію. Якщо додати до цього, що така стрічкова пила коштує приблизно вдвічі дешевше пилки загартованої по всій ширині, то економія стає очевидною. У Росії, однак, такі пилки чомусь коштують стільки ж, скільки і їх технологічно просунуті побратими, і економія від застосування цього методу здається мені маловірогідною. Кілька рекомендацій: 1. Оцініть, чи вигідно вам найняти заточувальника, зважте, чи буде він зайнятий повноцінну зміну чи буде в основному ходити з кутка в куток. Не забувайте, що заточування стрічкової пилки відбувається в напівавтоматичному режимі і обов’язки заточувальника цілком може виконувати, наприклад, змінний майстер. Зупинимося тепер на кожному з перерахованих вище факторів детальніше: 1. Оператор лісопилки. Не випадково людський фактор займає перше місце в цьому списку. Історія про те, що «справа була не в бобіні…», відома кожному російській людині. Тому при перших ознаках зміни в працездатності стрічкових пив слід звернути увагу на людський фактор. Уважно спостерігайте за оператором. Особливо в тому випадку, якщо це старий і досвідчений оператор. Дуже часто досвідчені оператори виробляють у собі звички, які аж ніяк не ідуть на користь стрічковій пилці, наприклад: різко смикають за важіль зчеплення або не звертають уваги на те, надходить у зону різання вода чи ні, місяцями не перевіряють напрямні (а чого їх перевіряти, чого з ними зробиться.

Нарешті, неправильна заточка. Заточуванні як такої, підбору форми зуба і розведення пили під кожну конкретну породу дерева і зовнішні умови буде присвячений весь наступний розділ цієї статті. Практичні рекомендації по роботі з стрічковими пилками Крок зуба ― це відстань між двома зубцями. Вимірюється в міліметрах чи дюймах. Основних причин зміни кроку пилки чотири: По-перше ― Втратив форму заточний коло. Може призвести не просто до втрати кроку пили, а взагалі до повної катастрофи. На формі заточного круга треба зупинитися особливо, так як 90 відсотків невдач при заточування стрічкових пив пов’язані саме з втратою за точним колом своєї форми. Оптимальна форма кола підбирається кожним заточувальником індивідуально, спираючись на рекомендації виробника заточного верстата. По-друге ― Брудна (іржаве) тіло пилки. Привід поздовжньої подачі на більшості заточувальних верстатів для стрічкових пив малопотужний, і навіть незначні зміни в якості поверхні полотна можуть призвести до недоподаче (не забувайте, що ми говоримо про сотих частках міліметра). Спосіб боротьби з цією причиною дуже простий: знявши пилку з лісопилки, оператор протирає її ганчіркою, змоченою в суміші солярки і машинного масла, видаляючи накатавшиеся на неї тирса і оберігаючи пилу від корозії.

Кут заточування. Робить істотний вплив як на якість пропилу, так і на продуктивність. Висота зуба. Також робить істотний вплив на продуктивність і якість пропила. Розлучення ― найважливіший параметр стрічкової пилки. Розлучення можна вважати ідеальним, коли між полотном пилки і деревом, яке вона пропилює, залишається суміш з 70% тирси і 30% повітря. Тобто пила повинна виносити з пропилу 80-85 відсотків тирси, утворених нею. У разі якщо пила розлучена занадто сильно, на поверхні дошки залишаються характерні сліди зубів пилки ― рисочки через всю дошку. Якщо ж пила розлучена недостатньо, на поверхні дошки залишаються щільно спресовані гарячі тирсу. Пила ж при цьому буде прагнути «дати хвилю». Немає нічого гіршого для пилки, ніж недостатній розлучення. Це зовсім не складно, проробіть нижченаведене: |

Ленточные пилы: краткое описание и руководство

Общие правила таковы:

- Вы зарабатываете деньги только тогда, когда из под пилы летят опилки!

- В пилении узкими пилами не бывает мелочей, любое отступление от идеала приводит к печальным последствиям!

- Самый верный способ загубить пилу – недостаточно ее развести!

- Бессмысленно ожидать выдающихся результатов от пил, когда лесопилка не исправна!

- Сделайте так, чтобы на заточном участке было светло, это избавит Вас от многих неприятностей!

- Именно индивидуальная подгонка позволяет добиться от неказистого на вид заточного станка выдающихся результатов.

- Внимательно следите за формой заточного круга.

Ленточные пилы. Немного истории и теории

Эта статья написана с целью помочь Вам лучше понять ленточное пиление и получить наибольшую отдачу от вашей ленточнопильной установки (лесопилки).

Технология использования узких лент в лесопилении относительно молода. На лесопилках ее используют чуть более 15 лет, а на установках второго ряда и того меньше, хотя в мебельном производстве ленточные пилы использовались очень давно.

Технология, как в области производства собственно ленточного полотна, так и в области производства ленточнопильных установок идет вперед достаточно быстро, позволяя пользователям добиваться все лучших и лучших результатов.

Конструкция и типы ленточнопильных станков

Все ленточнопильные станки, независимо от торговой марки и страны производства, подразделяются на несколько основных категорий.

Оборудование консольного или маятникового типа

Пильная рама таких станков выполнена в виде консоли, подъем и опускание которой обеспечивается за счет ее вращения на специальном шарнире. Оборудование данного типа используется преимущественно для резки труб различного профиля, сплошного и сортового проката. Консольные ленточнопильные станки могут быть оснащены неповоротным или поворотным столом (для получения прямого или наклонного реза), быть ручного, полуавтоматического или автоматического типа.

Станки с одной, двумя стойками, оборудование портального типа

В одностоечных (колонных) ленточнопильных станках горизонтальная пильная рама опускается и поднимается за счет движения по направляющей, закрепленной на одной стойке. В двухстоечных (двухколонных) станках таких направляющих две, и закреплены они на двух стойках, располагающихся по обе стороны рабочего стола. Получение резов под углом в таких ленточнопильных станках обеспечивается за счет использования поворотных рабочих столов. В портальных станках для резки заготовок, имеющих большие размеры и сделанных из труднообрабатываемых материалов, рабочий стол жестко зафиксирован, а все необходимые перемещения совершает подвижный портал, в котором размещена пильная рама.

Получение резов под углом в таких ленточнопильных станках обеспечивается за счет использования поворотных рабочих столов. В портальных станках для резки заготовок, имеющих большие размеры и сделанных из труднообрабатываемых материалов, рабочий стол жестко зафиксирован, а все необходимые перемещения совершает подвижный портал, в котором размещена пильная рама.

Горизонтальный двухстоечный ленточнопильный станок по металлу портального типа

Вертикальные станки

Вертикальный ленточнопильный станок ручного типа – простейший представитель оборудования данной категории. Заготовка в этих ленточнопильных станках не закрепляется, а перемещается в процессе резки вручную. Пильная рама в таких станках жестко зафиксирована в одном положении.

Есть также вертикальные станки с рамой, которая может располагаться под различным углом к рабочему столу. Заготовка в таких станках надежно закрепляется на рабочем столе, поперек которого и перемещается пильная рама, установленная под требуемым углом.

Вертикальные станки, рама в которых может перемещаться как в продольном, так и в поперечном направлении, используются для резки крупногабаритных заготовок, управление режимами в них может осуществляться при помощи ЧПУ. Широкое применение станки такого типа нашли при производстве прессформ и штампов.

Горизонтальные ленточнопильные станки поворотного типа

В таких станках пильная рама может устанавливаться под различными углами относительно заготовки по двум осям. Кроме того, производить рез под требуемым углом позволяет поворот зажимных тисков или самого рабочего стола.

Основные типы ленточного полотна

На небольших лесопилках, скрэгах и разрезных пилах, вне зависимости от количества головок в основном применяются полотна шириной 25, 32, 38 и 50 мм. В основном, на рынке имеется полотно двух основных толщин – 0.035” (0,9 мм) и 0,042” (1,1 мм). Естественно, существуют полотна и других типоразмеров, но они, в основном, применяются в специфических случаях.

Наибольшее распространение в лесопилении получили полотна из углеродистой стали. Эти полотна различают по типу термообработки, которой они подверглись:

Эти полотна различают по типу термообработки, которой они подверглись:

- Constant hardness – полотно с равной твердостью по всей ширине полотна. Содержание углерода в таком полотне не высоко, и это не позволяет закалить его до твердости более чем в 45-48 единиц по шкале HRc. Такое полотно хорошо работает на шкивах небольших диаметров. Однако его приходится довольно часто перетачивать.

- Flex back — Hard Edge – полотно с гибким телом/твердым зубом. Это полотно называют и так и так. При производстве этого полотна применяют ленту с повышенным содержанием углерода, что позволяет закалить его зуб до HRc 63-65. Закалке подвергается обычно только верхняя половина зуба, что оставляет тело пилы практически не закаленным и достаточно гибким. Твердость тела пилы – HRc 30-33. Преимущество этого типа пилы в том, что она лучше держит заточку, оставаясь достаточно гибким. Иногда производители подкаливают узкую полосу на самой спинке пилы, это позволяет добиться прямолинейности полотна.

Не путайте такие полотна с полотнами типа Hard Back.

Не путайте такие полотна с полотнами типа Hard Back. - Hard Back – полотно, закаленное по всей ширине. Это наиболее технологически продвинутый и сложный в производстве тип ленточного полотна. Его зуб имеет твердость HRc 63-68, а тело HRc 48-53, при чем тело пилы подвергается закалке в растянутом состоянии. Высокая твердость зуба обеспечивает хорошую сопротивляемость затуплению (полотно дольше стоит между переточками), а повышенная жесткость тела полотна, позволяет пилить на больших подачах. Эти пилы пилят ровно и прямо на тех подачах, на которых любое другое полотно уже давно изобразило бы “амурскую волну”.

- Существуют также пилы с разного рода напайками и наплавками, а также, так называемые, биметаллические пилы. Все эти типы пил сочетают прекрасную гибкость с исключительной стойкостью зуба, однако их высокая цена переводит их в разряд экзотических продуктов, и мы не будем тратить время на их описание.

Что собой представляет ленточнопильный станок

Ленточнопильный станок, принадлежащий к категории оборудования высокой мощности, может использоваться для резки не только металла, но и древесины, полимерных и других материалов. Что примечательно, с помощью данного оборудования можно получать не только прямые, но и фигурные резы. Как уже понятно из названия такого станка, режущим инструментом в нем является ленточная пила, представляющая собой металлическую полосу замкнутого типа, на которой расположены режущие зубья.

Что примечательно, с помощью данного оборудования можно получать не только прямые, но и фигурные резы. Как уже понятно из названия такого станка, режущим инструментом в нем является ленточная пила, представляющая собой металлическую полосу замкнутого типа, на которой расположены режущие зубья.

Ленточнопильные станки по металлу оснащены несколькими шкивами (2 или 3), формирующими замкнутый контур, по которому и перемещается лента с зубьями. Большим преимуществом таких станков является значительный ресурс работы режущего полотна, отсутствие необходимости в его частой замене, что обеспечивается конструктивными особенностями оборудования и непрерывностью перемещения режущего инструмента.

Основные характеристики ленточнопильного станка – его производительность и эффективность – определяет мощность используемого в нем электродвигателя, который приводит в действие шкивы. Этот же параметр является основным критерием при выборе типа режущего полотна. Ленточнопильные станки отличаются высокой безопасностью для операторов, работающих на них. Она обеспечивается тем, что движение режущего полотна всегда осуществляется в сторону рабочего стола и обрабатываемого материала, благодаря этому выброса заготовки в сторону человека произойти не может.

Она обеспечивается тем, что движение режущего полотна всегда осуществляется в сторону рабочего стола и обрабатываемого материала, благодаря этому выброса заготовки в сторону человека произойти не может.

Несмотря на свою высокую мощность, ленточнопильные станки отличаются компактностью, а модели для использования в частных мастерских – еще и незначительным весом. Установить их вполне можно и своими силами, не используя специального грузоподъемного оборудования. В качестве достоинств такого оборудования стоит отметить и низкий уровень шума, который издает качественное ленточное полотно.

Вне зависимости от модели, любой ленточнопильный станок состоит из следующих конструктивных узлов:

- корпус;

- механизмы привода;

- узел, непосредственно отвечающий за резку;

- механизмы для загрузки и подачи заготовок, подвергаемых резке;

- система управления механизмами оборудования, включающая в себя электромеханические и гидравлические компоненты.

Ленточнопильный станок по металлу JET HVBS-56 М

Как правильно выбрать полотно для Вашей лесопилки

Прежде чем перейти к рассмотрению этой проблемы, примем за аксиому тот факт, что вечных ленточных пил не бывает, все они рано или поздно рвутся от усталости и перенапряжения. Это значит, что если вы поставите новое полотно на Вашу лесопилку и просто включите ее, то оно порвется, даже если вы не будете им пилить вообще. Время жизни полотна в этом случае определяется его жесткостью. Жесткое полотно порвется быстрее. Однако, с другой стороны, чем полотно жестче и тверже, тем дольше оно остается острым. Мягкое полотно напротив долго не порвется от усталости, однако пилить им совершенно невозможно по причине перманентной затупленности. Золотая середина находится, как обычно, где-то между этими крайностями и индивидуальна для каждого конкретного случая.

Это значит, что если вы поставите новое полотно на Вашу лесопилку и просто включите ее, то оно порвется, даже если вы не будете им пилить вообще. Время жизни полотна в этом случае определяется его жесткостью. Жесткое полотно порвется быстрее. Однако, с другой стороны, чем полотно жестче и тверже, тем дольше оно остается острым. Мягкое полотно напротив долго не порвется от усталости, однако пилить им совершенно невозможно по причине перманентной затупленности. Золотая середина находится, как обычно, где-то между этими крайностями и индивидуальна для каждого конкретного случая.

Рассмотрим варианты поведения всех трех типов полотна:

Constant hardness – полотно с равной твердостью по всей ширине. Полотно долго не порвется в результате недостатка гибкости — гибкости ему не занимать, однако быстро затупляется, в результате чего оно может быть рекомендовано для использования на маломощных ручных лесопилках с небольшим диаметром шкивов. На таких лесопилках пила в основном вхолостую крутится по шкивам, в то время пока рабочие кантуют или закрепляют бревно. К несомненным достоинствам этого полотна можно отнести то, что его можно многократно перетачивать без ущерба для стойкости зуба, которая, к сожалению, не высока.

К несомненным достоинствам этого полотна можно отнести то, что его можно многократно перетачивать без ущерба для стойкости зуба, которая, к сожалению, не высока.

Отличной заменой для полотна с равной твердостью по всей ширине может служить полотно с гибким телом/твердым зубом, так называемый, Flex back. Это полотно обладает отличной гибкостью и неплохо держит заточку, поэтому кроме использования на маломощных ручных лесопилках его можно использовать на разрезных пилах вне зависимости от количества головок. К недостатку этого типа полотна следует отнести тот факт, что его можно перетачивать до тех пор, пока вы не сточите закаленную область на зубе. После этого полотно придется просто выбросить.

И, наконец, пилы типа Hard Back – полотно, закаленное по всей ширине. Технологические ухищрения при производстве этого полотна не пропадают даром. Эти полотна не только прекрасно держат заточку, но и в результате своей высокой жесткости, позволяют пилить на значительно более высоких подачах. Это позволяет применять их на значительно более энерговооруженных лесопилках, добиваясь значительно более высокой производительности. Перетачивать такую пилу можно до тех пор, пока этого позволяет ее ширина. Даже после того, как будет сточен особо твердый кончик зуба, пила будет отлично держать заточку. К недостаткам этого полотна можно отнести его высокую жесткость, которая ограничивает его применение на лесопилках с небольшим диаметром шкивов.

Это позволяет применять их на значительно более энерговооруженных лесопилках, добиваясь значительно более высокой производительности. Перетачивать такую пилу можно до тех пор, пока этого позволяет ее ширина. Даже после того, как будет сточен особо твердый кончик зуба, пила будет отлично держать заточку. К недостаткам этого полотна можно отнести его высокую жесткость, которая ограничивает его применение на лесопилках с небольшим диаметром шкивов.

Степени автоматизации ленточнопильных станков

Ленточнопильные станки, производство которых налажено в том числе и российскими предприятиями, могут обладать различной степенью автоматизации.

Ручные

Опускание пильной рамы, которая выполнена в виде консоли, в таких станках может осуществляться за счет либо усилий обслуживающего их оператора, либо веса рамы, тогда такие станки называются гравитационными. Для регулирования скорости подачи рамы, обеспечения ее подъема и фиксации в исходной точке служит специальный гидроцилиндр с перепускным клапаном, который называется гидроразгрузкой. Закрепление и разметку заготовки производит оператор, он же задает скорость опускания пильной рамы.

Закрепление и разметку заготовки производит оператор, он же задает скорость опускания пильной рамы.

Ручные станки чаще всего используются на небольших производствах. К преимуществам такого оборудования можно отнести:

- невысокую стоимость, простоту в эксплуатации и обслуживании;

- возможность проводить резку под углом.

Ленточнопильный настольный станок HТ150M с ручным управлением

У станков ручного типа есть и ряд недостатков.

- Способы опускания пильной рамы часто не позволяют избежать в процессе резки вибрации, которая значительно уменьшает срок службы режущего полотна.

- В ручных станках нередко отсутствует возможность осуществлять визуальный контроль за степенью натяжения полотна, а также нет механизма для его очистки.

- Существует необходимость в регулярной проверке и регулировке шкивов, приводящих в движение режущее полотно.

- Невозможно контролировать и регулировать давление, оказываемое режущим полотном на деталь.

Гидроцилиндр в механизме опускания и подъема режущего полотна позволяет в очень небольшом диапазоне изменять лишь скорость его опускания.

Гидроцилиндр в механизме опускания и подъема режущего полотна позволяет в очень небольшом диапазоне изменять лишь скорость его опускания.

Основная область применения ручных станков — это небольшие производства, на которых периодически возникает необходимость в резке заготовок из инструментальных или нержавеющих сталей и цветных металлов, имеющих различный профиль сечения.

Ручной ленточнопильный станок Pilous ARG 130 Mobil

Полуавтоматические

В ленточнопильных станках полуавтоматического типа автоматизированы следующие технологические операции: опускание и подъем пильной рамы, зажим заготовки в тисках и ее освобождение после окончания процесса резки. Задачей оператора при управлении таким станком является лишь укладка заготовки в зажимной механизм. Резка заготовки в станках полуавтоматического типа выглядит следующим образом:

- автоматическая фиксация заготовки после запуска ленточнопильного станка;

- резка с заданной скоростью, при которой давление на деталь и оказываемое на нее усилие обеспечиваются специальным гидроцилиндром;

- автоматический подъем пильной рамы и освобождение заготовки после достижения режущим полотном нижней точки реза.

Полуавтоматический ленточнопильный станок по металлу YOURTIME

Полуавтоматические ленточнопильные станки, которые могут иметь одностоечное, двухстоечное и консольное исполнение, используются для оснащения мелкосерийных производств.

Автоматические

Для оснащения крупных производственных предприятий, на которых имеется необходимость в резке большого количества однотипных заготовок, используются автоматические ленточнопильные станки по металлу. Такие станки, которые могут быть одностоечного, двухстоечного, консольного, вертикального и портального типа, позволяют выполнять в автоматическом режиме следующие технологические операции: фиксацию заготовки в тисках, опускание и подъем пильной рамы, изменение угла ее наклона и поворот стола, регулирование усилия резки, давления и скорости подачи пильной рамы. При необходимости такие ленточнопильные станки могут быть переведены в ручной режим управления.

Автоматические станки могут работать в трехсменном режиме и выполнять однотипные операции (резка длинных заготовок на фрагменты заданной длины) без присутствия оператора.

Автоматический двухколонный ленточнопильный отрезной станок PMS 530/530 ACN

Переточка ленточных пил

В данном параграфе я хотел бы остановиться на вопросе переточки ленточных пил. Начну с того, что переточка ленточной пилы, это проблема скорее экономическая, нежели техническая.

Существует три подхода к решению этой проблемы:

- Первый подход таков: Вы пилите пилой до тех пор, пока она пилит, а затем просто выбрасываете ее. Некоторые производители ленточных пил, например «Морзе» в США выпускают пилу практически не пригодную для переточки — одноразовую. Это полотно из дешевой стали, которое выбрасывают после того, как оно в первый раз затупилось.

- Второй подход можно сформулировать таким образом: Вы пилите пилой до тех пор, пока пила не «волнит», после этого снимаете ее и перетачиваете.

- Третий подход можно свести к следующему: Вы снимете со станка еще практически совершенно острую пилу и лишь слегка поправляете ее.

Рассмотрим достоинства и недостатки всех трех подходов:

- Первый подход позволяет сократить потери времени лесопилки на замену полотна, а также позволяет не иметь заточника и заточного участка, что представляет собой реальную экономию. Если прибавить к этому, что такая пила стоит примерно вдвое дешевле пилы закаленной по всей ширине, то экономия становится очевидной. В России, однако, такие пилы почему-то стоят столько же, сколько и их технологически продвинутые собратья и экономия от применения этого метода представляется мне маловероятной. Напил до разрыва такой пилой может составить 10-12 кубометров (На установках второго ряда). На установках же первого ряда она может не простоять и часа.

- Второй подход также позволяет сократить простои лесопилки, связанные с заменой пилы. Переточки пилы происходят реже, что экономит время заточника, которое стоит вполне определенных денег. Однако, этот подход приводит к чрезмерной усталости пилы, большему съему материала пилы при переточке.

Как следствие, теряет геометрию заточной камень, что неизбежно ведет к потере геометрии зуба пилы, и, как следствие, к быстрому выходу пилы из строя. Напил до разрыва пилы при этом подходе обычно составляет 20-25 кубометров.

Как следствие, теряет геометрию заточной камень, что неизбежно ведет к потере геометрии зуба пилы, и, как следствие, к быстрому выходу пилы из строя. Напил до разрыва пилы при этом подходе обычно составляет 20-25 кубометров. - Третий подход сводится к тому, что пила снимается с лесопилки каждый час и после отдыха слегка поправляется, после чего снова идет в работу. К недостаткам этого метода можно отнести частые остановки лесопилки для замены пилы, однако это редко занимает больше одной минуты. Незначительное количество снимаемого при заточке металла приводит к тому, что форма зуба остается практически идеальной, что в свою очередь приводит к повышению производительности. При таком подходе пилу удается переточить до пятидесяти раз, и напил на разрыв доходит до 80 кубометров.

Какому из описанных выше методов отдать предпочтение может решить только хозяин лесопилки, оттолкнувшись от конкретных экономических условий, в которых он находится.

Позволю себе дать несколько рекомендаций на эту тему:

- Оцените, выгодно ли вам нанять заточника, взвесьте, будет ли он занят полноценную смену, или будет в основном ходить из угла в угол.