Работы на фрезерном станке: Виды работ на фрезерных станках в Санкт Петербурге

alexxlab | 08.10.1991 | 0 | Разное

Виды работ на фрезерных станках

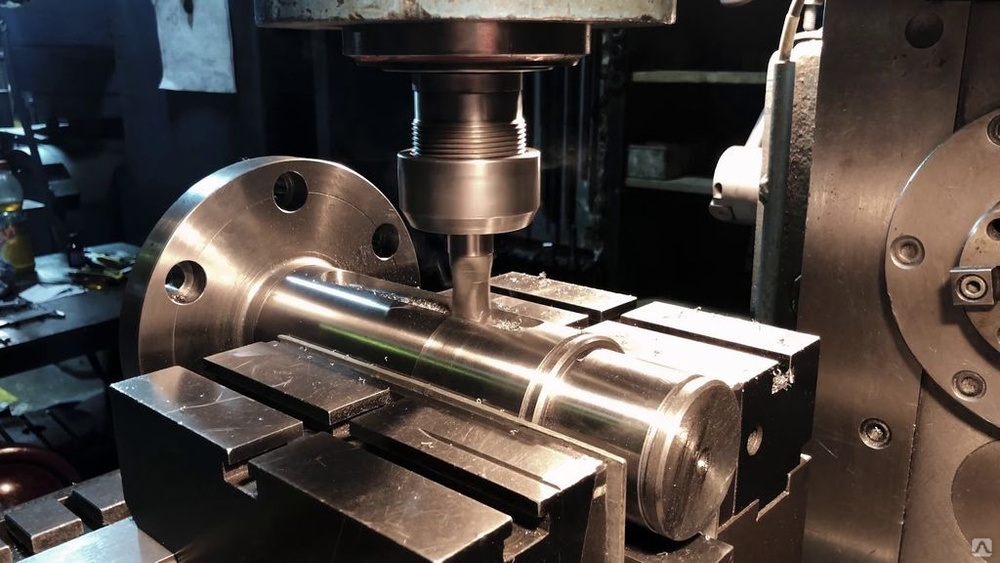

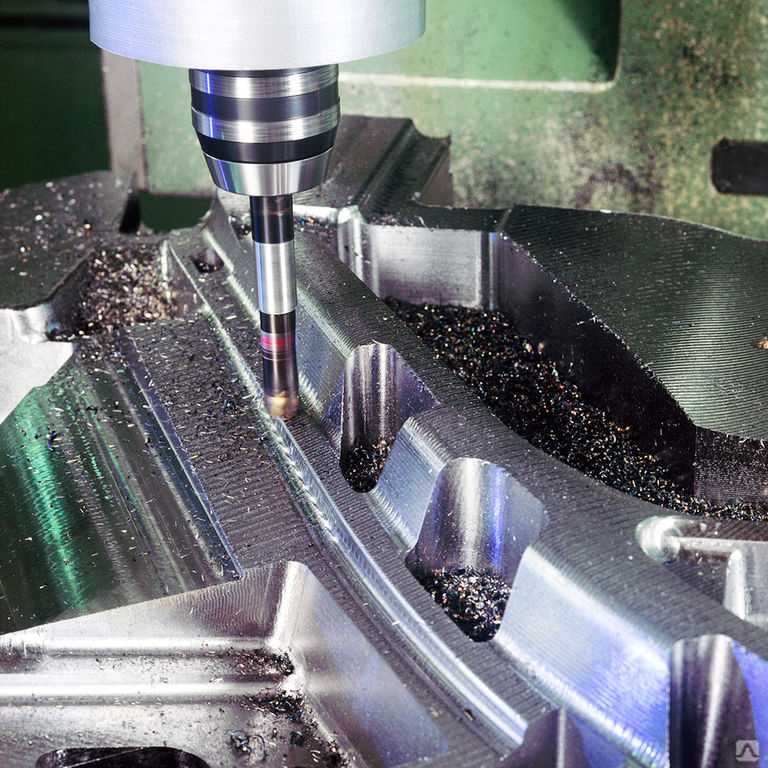

Современный фрезерный станок представляет собой высокотехнологичный автоматизированный аппарат, который самостоятельно перемещает шпиндельную головку, регулирует скорость вращения фрезы, меняет инструмент в ходе работы и делает еще некоторые операции.

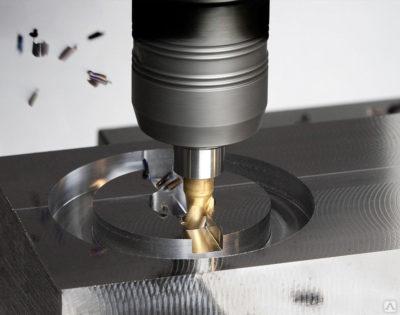

Фреза из твердосплавного материала может длительное время работать с металлами различной твердости, обеспечивая максимально качественную работу

Такое стало возможно благодаря внедрению в станок электронных компонентов и совмещению его с компьютером, ноутбуком или специальной управляющей стойкой с экраном и клавишами. Именно электроника и программное обеспечение и являются системой, контролирующей каждое движение фрезерного оборудования. В управляющей программе, созданной для каждого цикла работ на компьютере, прописаны абсолютно все нюансы обработки: тип материала, его толщина, диаметр и геометрия фрезы, скорость ее перемещения, глубина погружения в поверхность, точки начала и окончания фрезерования, траектория движения инструмента и многое другое.

Полностью автоматизированный промышленный центр для токарно-фрезерной обработки

Участие человека в ходе работ минимально, что положительным образом сказывается на производственном процессе. В первую очередь, речь идет о минимизации брака. В отличие от людей, машинам не знакомо чувство усталости, у них не бывает проблем со здоровьем, не притупляется внимательность от монотонной работы и т. д., поэтому так называемые ошибки человеческого фактора при работе фрезеров с ЧПУ исключены.

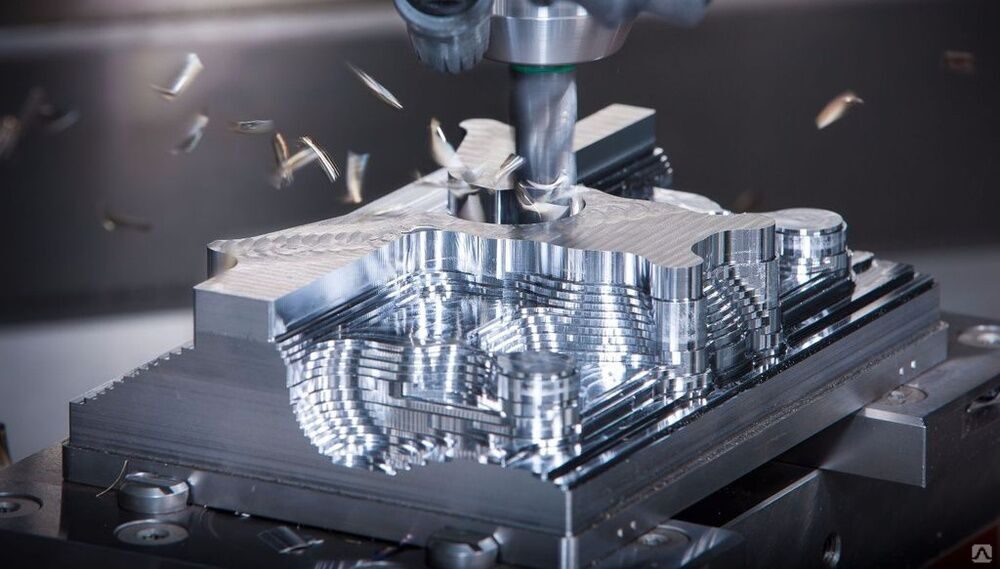

Немаловажен и тот факт, что как бы быстро и ответственно не старался работать человек, ему никогда не достичь таких темпов и такого качественного уровня, с которым функционирует станок, управляемый компьютером. На точность перемещения и позиционирования фрезы не влияет ни скорость ее вращения, ни мощность двигателя, ни физические характеристики материала. Независимо от любых факторов погрешность обработки не будет превышать 0,5 мм.

Благодаря отличным качественным и рабочим показателям, а также универсальности в плане обрабатываемых материалов и большому количеству выполняемых операций, ЧПУ станок с уверенностью можно назвать самым массово используемым оборудованием. Его применяют в металло- и деревообработке, в рекламной и ювелирной отрасли, при производстве товаров декоративно-прикладного и бытового назначения, для выпуска сувениров, в макетировании, прототипировании и еще во множестве областей. Материалами для работы служат металлы, пластмассы, натуральная древесина, фанера, МДФ, ДСП, камень, пенопласт, резина и т. д.

Его применяют в металло- и деревообработке, в рекламной и ювелирной отрасли, при производстве товаров декоративно-прикладного и бытового назначения, для выпуска сувениров, в макетировании, прототипировании и еще во множестве областей. Материалами для работы служат металлы, пластмассы, натуральная древесина, фанера, МДФ, ДСП, камень, пенопласт, резина и т. д.

Большой ассортимент фрезерного инструмента и разнообразие моделей самого оборудования позволяет задействовать такие станки для различных целей и типов выполняемых операций. Классифицировать все эти работы можно по нескольким признакам.

Качество фрезерования

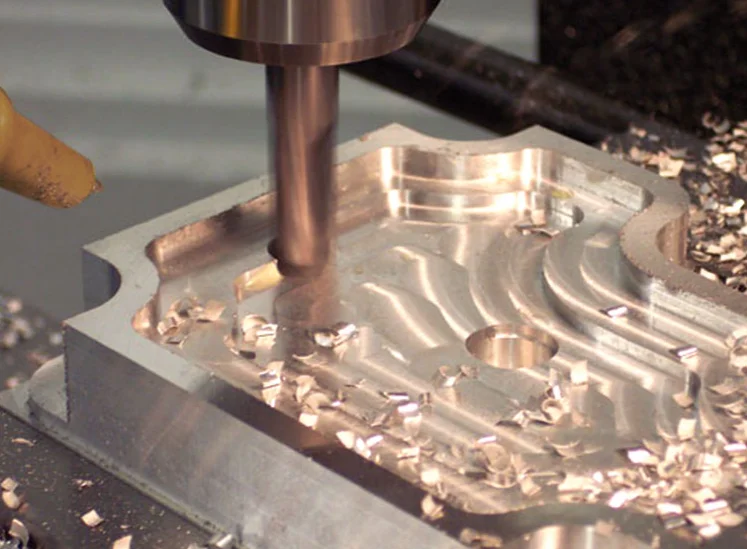

Черновая обработка является предварительной и заключается в приблизительном нанесении контуров фрезой большего, чем требуется, размера. Для такого типа фрезеровки допустимы неровные края, шероховатые стенки и прочие неточности.

Черновое фрезерование является предварительным этапом обработки и позволяет ускорить процесс создания изделия и увеличить срок эксплуатации тонких чистовых фрез

Чистовая обработка подразумевает под собой приведение заготовки и изделия к конечному внешнему виду, то есть все линии фрезеруются до заданных параметров, шлифуются стенки и зачищаются края.

Тип фрезеруемой поверхности

Различные варианты фасонных металлических поверхностей

Комбинированные и фасонные — такие работы выполняются преимущественно в металлообработке на станках продольно-фрезерного и копировального типа с использованием поворотных столов и фасонных или комбинированных фрез. Криволинейные и сложнопрофильные — обработка выполняется концевыми фрезами требуемого диаметра на фрезерах вертикального типа с поворотным столом и перемещением шпиндельной головки по 2-м, 3-м, 4-м или 5-и осям. Наклонные, вертикальные и горизонтальные — обрабатываются на моделях, шпиндельный вал которых расположен в вертикальной либо горизонтальной плоскости, причем вертикальные фрезеры имеют преимущество в виде одновременного выполнения операций сразу по 3-4-5 осям. Еще одним вариантом является использование универсального широкопрофильного фрезерного оборудования, режущая головка которого может поворачиваться под несколькими углами.

Тип работы

Зубофрезерование — придание зубчатой формы краю металлической заготовки

Сверление, нарезка резьбы, расточка отверстий — операции, очень часто производимые на станках с ЧПУ благодаря очень высокой точности нанесения отверстий и резьбовых канавок.

Резьбофрезерование — обработка спиральных поверхностей концевыми, гребенчатыми или дисковыми фрезами.

Отрезание и раскрой — подразумевает под собой операции по разделению материалов на несколько элементов и удалению излишков с краев. Преимущественным инструментом в этом процессе являются дисковые пилы. В случаях, когда толщина материала небольшая, используют также пальчиковую фрезу.

Зубофрезеровка и шлицевание — производится на универсальных и широкоуниверсальных фрезеровщиках с использованием дисковых, червячных, фасонных или пазовых фрез. Заключается в обработке шлицевых валов и также всех видов шестерен и колес (червячные, косозубые, конические, прямозубые, цилиндрические).

Создание уступов и пазов — еще один распространенный тип операций, с которым ЧПУ фрезер справляется первоклассным образом. В категорию этих работ входит создание шпоночных канавок, пазов типа «ласточкин хвост», торцевых отверстий прямоугольной и Т-образной формы и прочих выемок.

Благодаря программному управлению точность полученных элементов получается максимально высокая, в результате чего все заготовки в дальнейшем стыкуются между собой и с кромочными материалами без малейших зазоров.

Направление фрезерования

Встречная обработка — вектор подачи заготовки противоположен направлению вращения инструмента.

Попутная обработка — движение подачи и направление вращения фрезы совпадают.

Инструкция по охране труда при работе на фрезерном станке: техника безопасности

Выполнение правил безопасности позволит качественно и в срок выполнить производственное задание и получить удовольствие от работы, тут как раз и поможет знание инструкции по охране труда при работе на фрезерном станке.

Содержание:

- 1 Техника безопасности

- 1.1 Перед началом

- 1.2 Во время

- 1.3 При аварийных ситуациях

- 1.4 После окончания

- 2 Примеры инструкции по охране труда

- 3 Советы мастеров

Техника безопасности

Фрезерный станок — источник повышенной опасности. Находясь в производственном цехе, у работающего оборудования, неподготовленный человек рискует получить травмы различного характера:

Находясь в производственном цехе, у работающего оборудования, неподготовленный человек рискует получить травмы различного характера:

- порезы об острые края деталей;

- поражение электрическим током;

- попадание на слизистые или в глаза охлаждающей эмульсии, стружки, смазочных материалов;

- ожоги от нагретых частей оборудования и обрабатываемых деталей.

Инструкция по охране труда при работе на фрезерном станке является обязательной для каждого работника. Эти знания помогут обезопасить себя, избежать травм различной степени тяжести.

Важно!

На каждом производстве должен быть журнал, в котором факт прохождения инструктажа по технике безопасности заверяется личной подписью рабочего.

Перед началом

В соответствии с инструкцией по охране труда при работе на фрезерном станке прежде чем приступить к работе, фрезеровщик должен убедиться, в порядке ли рабочее место и проверить:

- Наличие деревянного настила шириной не менее 60 см.

- Отсутствие мусора на рабочей площадке перед станком.

- Наличие заземления.

- Достаточность освещения рабочей зоны.

- Если есть рабочий стул, его высота должна быть регулируемой.

- Наличие защитного экрана или ограждения перед рабочей зоной.

- Нужно надеть спецодежду и убрать волосы под головной убор, иметь при себе защитные очки.

Важно!

Фрезеровщику разрешается работать только на тех типах станков, к которым у него есть допуск.

В соответствии с инструкцией по охране труда при работе на фрезерном станке после приемки рабочего места необходимо:

- вручную проверить свободное вращение шпинделя;

- включить станок на холостом ходу, проверить отсутствие вибрации. При этом шпиндель должен находиться в верхнем положении;

- включить тестирование, если станок с ЧПУ. Оценить работу управляющих элементов;

- провести проверку подачи охлаждающей эмульсии и воздуха;

- проверить наличие смазки подвижных частей станка;

- убедиться в надежности фиксации рычагов включения и переключения;

- подготовить исправный инструментарий для выполнения задания, лишний убрать в шкаф;

Если в ходе проверки выявлены неполадки, немедленно уведомите об этом руководство. Не начинайте работу до их устранения.

Не начинайте работу до их устранения.

Читайте также: фрезерный станок 6Т80Ш описание и технические характеристики

Во время

В соответствии с инструкцией по охране труда при работе на фрезерном станке необходимо:

- Перед закреплением заготовки тщательно очистить ее и поверхность стола кисточкой или сжатым воздухом, для надежной фиксации.

- Установить и закрепить фрезу в шпинделе ключом, включив перебор, при этом исключается проворачивание шпинделя. Вытащить и убрать ключ после установки.

- Включив станок, проверить биение фрезы (не более 0,1 мм).

- При закреплении заготовок использовать фрезерные станочные тиски и зажимы, имеющие насечки на прижимных губках.

- При снятии оправки, фрезы, втулок пользоваться специальной выколоткой.

- Зажим заготовок, тисков должен осуществляться специальными рукоятками или стандартными ключами.

- Направление движения стола и вращение фрезы должны быть в противоположных направлениях.

Попутная фрезеровка делается на специальных станках.

Попутная фрезеровка делается на специальных станках. - Подачу заготовки к фрезе начинать, когда фреза уже вращается.

- Механическую подачу включать заранее до соприкосновения заготовки с фрезой.

- Если работаете на ручной подаче подводите деталь к фрезе плавно, без рывков.

- При смене заготовки или замере ее, фрезу отведите на безопасное расстояние, выключите подачу.

- Недопустимо забивание фрезы стружкой. Очистка возможна только после полной остановки станка.

- Выключайте станок, покидая рабочее место даже на короткое время, при перерывах в электроснабжении, при подтягивании болтов и гаек в закрепляющих элементах.

- Нельзя тормозить рукой вращение шпинделя.

- Запрещается работать за станком в рукавицах или перчатках.

- Ни в коем случае не производить замеры на работающем агрегате, передавать во время работы через станок инструменты и различные предметы.

- Не вводить руки в зону вращения фрезы, не проверять гладкость обрабатываемой поверхности.

Это чревато серьезными травмами.

Это чревато серьезными травмами. - Во время работы нельзя снимать или открывать предохранительные экраны и ограждения.

- Не убирайте стружку руками.

- Не оставляйте гаечные ключи и другие предметы на работающем станке.

- Фрезы больших размеров храните в футлярах.

- Снимать горячую фрезу только в рукавицах, использовать при этом специальные прихватки.

- Установку на станок тяжелых заготовок и снятие их необходимо осуществлять с помощью грузоподъемников. Находиться в это время между станком и грузом запрещается.

- Не подпускайте посторонних в рабочую зону.

- Не принимайте пищу на рабочем месте.

- Внимательно проверяйте фрезы на наличие трещин, сколов, при обнаружении сразу меняйте.

Важно!

Во время работы уделяйте повышенное внимание подвижным частям и агрегатам фрезерного станка. Именно они наиболее травмоопасные.

При аварийных ситуациях

В соответствии с инструкцией по охране труда при работе на фрезерном станке остановить станок и выключить электропитание необходимо при следующих ситуациях:

- Появилась сильная вибрация.

- Двигатель издает гул, значит работает на 2-х фазах.

- Застрял посторонний предмет на рабочем столе.

- Сломалась фреза.

- Появился посторонний запах.

- Загорелась ветошь.

- Возникла аллергическая реакция на смазку.

- Возникли перебои с электричеством.

Важно!

При возникновении любой нештатной ситуации надо остановить работу станка, сообщить об этом руководству и принять меры в соответствии с возникшими обстоятельствами.

В соответствии с инструкцией по охране труда при работе на фрезерном станке при пожаре:

- оповестить окружающих и руководителя;

- позвонить по тел. — 01, вызвать пожарных;

- приступить к тушению, используя песок, огнетушители. Применять воду нельзя.

В соответствии с инструкцией по охране труда при работе на фрезерном станке при травмах:

- доложить руководителю;

- обратиться в медпункт или вызвать скорую помощь;

- по возможности, оказать первую помощь.

После окончания

В соответствии с инструкцией по охране труда при работе на фрезерном станке по окончании рабочей смены фрезеровщик обязан:

- Выключить станок.

- Убрать стружку и грязь, насухо протереть ветошью.

- Смазать трущиеся поверхности.

- Положить инструмент в специально отведенные места.

- Сдать станок сменщику или мастеру, доложив о недостатках, возникших во время смены.

- Привести в порядок территорию возле станка.

- Снять рабочую форму и принять душ.

Содержание в чистоте оборудования, уход за ним продлевает срок службы, снижает риск возникновения аварийных ситуаций.

Примеры инструкции по охране труда

Общие требования:

- К работе допускаются лица, которым исполнилось 18 лет, прошедшими медкомиссию и быть годными для работы фрезеровщиком.

- Фрезеровщик должен иметь профессионально-техническое образование, быть ознакомлен с правилами пожарной безопасности, пройти инструктаж по охране труда и технике безопасности и проверку профессиональных знаний.

- Перед допуском к самостоятельной работе необходимо пройти стажировку, которая длится от 3 до 12 смен, под руководством наставника.

- После стажировки проводится проверка знаний в комиссии предприятия по технике безопасности и правилам пожарной безопасности.

- Периодическая проверка знаний проводится не реже 1 раза в год. Фрезеровщик, не прошедший проверку к работе, не допускается.

- Допуск к самостоятельной работе оформляется распоряжением начальника подразделения предприятия.

- Фрезеровщик обязан соблюдать режим труда и отдыха предприятия.

- Возможно привлечение к сверхурочным работам согласно ТК РФ.

- Фрезеровщик обеспечивается бесплатной спецодеждой согласно «Типовым отраслевым нормам бесплатной выдачи спецодежды, спецобуви и других средств индивидуальной защиты».

- Фрезеровщик, может быть подвергнут влиянию вредных производственных факторов: повышенный шум, плохой микроклимат помещения, повышенная или пониженная температура.

Фрезеровщик обязан:

- соблюдать правила техники безопасности;

- проходить пожарно-технический минимум;

- уметь оказать первую помощь и применять средства защиты;

- проходить медкомиссию и проверку профессиональных знаний;

- знать правила поведения на пожаре и уметь пользоваться средствами пожаротушения;

- содержать рабочее место и спецодежду в чистоте;

- постоянно обучаться безопасным и эффективным методам и приемам работ;

- немедленно докладывать о любых нештатных ситуациях руководству;

- запрещается работать на незнакомом оборудовании.

За несоблюдение инструкцией по охране труда при работе на фрезерном станке фрезеровщик несет ответственность согласно действующему законодательству.

Советы мастеров

- Главное — безопасность. Для этого соблюдайте правила техники безопасности. Они выработаны годами долгой практики.

- Изучите устройство станка как следует. Вы будете чувствовать себя уверенным и компетентным.

- Надо уметь правильно выбрать режим фрезерования и оснастку. Не ленитесь заглянуть в справочники.

- Следите за техническим состоянием вашего станка: чистите, смазывайте.

- Можно заглянуть на формы фрезеровщиков, там всем вместе можно найти ответ на профессиональный вопрос.

Поделиться в социальных сетях

ПРИ РАБОТЕ НА ФРЕЗЕРНОМ СТАНКЕ

ИНСТРУКЦИЯ ПО ОХРАНЕ ТРУДА № 84

ПРИ РАБОТЕ НА ФРЕЗЕРНОМ СТАНКЕ

Работники, работающие на фрезерном станке, при производстве работ согласно имеющейся квалификации обязаны выполнять требования безопасности, изложенные в «Инструкции по охране труда для работников строительства, промышленности строительных материалов и жилищно-коммунального хозяйства», настоящей инструкции, а также требования инструкций заводов-изготовителей по эксплуатации используемого оборудования.

1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1.1. Настоящая инструкция предназначена для рабочих, выполняющих работы на фрезерном станке.

1.2. Работающий на фрезерном станке должен быть в соответствии с нормами обеспечен следующими видами средств индивидуальной защиты:

— костюм хлопчатобумажный;

— очки защитные;

1.3. Работающий обязан правильно применять средства индивидуальной и коллективной защиты.

1.4. Не включать станки, машины и механизмы, работа на которых не поручена, а также при отсутствии удостоверения на право работы на них.

1.5. Работать только на исправном оборудовании и с применением исправного инструмента и приспособлений.

1.6. При обнаружении неисправности оборудования, инструмента, приспособлений, предохранительных и сигнальных устройств необходимо, не приступая к работе, поставить в известность мастера или руководство цеха.

1.1. Требования к станкам, оборудованию и инструментам

1. 1.1. Станок, пусковое устройство, защитные ограждения, электрооборудование станка, местное освещение и заземление станка должны содержаться в исправном состоянии.

1.1. Станок, пусковое устройство, защитные ограждения, электрооборудование станка, местное освещение и заземление станка должны содержаться в исправном состоянии.

1.1.2. Все металлические части станка (станина, корпуса электродвигателей, каркасы шкафов, пульты управления), которые могут оказаться под напряжением выше 12 В, должны быть оснащены легко обозримыми устройствами заземления. Над заземляющим зажимом должен быть знак заземления.

1.1 3. Рабочие места, подходы и подъезды не должны загромождаться материалами, приспособлениями и изделиями, должны содержаться в чистоте. Пол не должен иметь скользких мест и выбоин. Под ногами у рабочего должна быть исправная деревянная решетка.

1.1.4. Гидравлические, пневматические и электрифицированные зажимные приспособления для исключения возможности вылета обрабатываемых деталей в случае неожиданного понижения или прекращения подачи воздуха, жидкости, электрического тока должны быть оборудованы устройствами, обеспечивающими надежное закрепление деталей до окончания операции.

1.1.5. Органы ручного управления станка (маховички, рукоятки и др.), находящиеся на движущихся частях, должны иметь всегда исправные самовыключающиеся устройства.

1.1.6. Фрезерные станки должны быть оборудованы быстродействующими и надежными тормозными устройствами.

1.1.7. Передаточные валы, карданные соединения, выступающие задние концы шпинделей и шомполов фрезерных станков должны быть ограждены.

1.1.8. На вертикально-фрезерных станках для закрепления должны применяться специальные механические приспособления (июмполы, шгревели и др.), В конструкциях этих станков должны быть предусмотрены устройства для удобного и безопасного доступа к указанным приспособлениям при смене инструмента.

1.1.9. При установке и смене фрез на станке должны применяться специальные приспособления, предотвращающие порезы рук.

1.1.10. привод к бабке резьбе-фрезерных станков должен быть огражден.

1.1.11. Конструкция сборных фрез должна предусматривать надежное закрепление зубьев, исключающее выпадение их во время работы. Эти фрезы, а также фрезы с пластинками из твердого сплава должны подвергаться тщательному техническому контролю. Руководитель работ не должен допускать применения дисковых фрез с трещинками или поломанными зубьями.

Эти фрезы, а также фрезы с пластинками из твердого сплава должны подвергаться тщательному техническому контролю. Руководитель работ не должен допускать применения дисковых фрез с трещинками или поломанными зубьями.

1.1.12. Фрезы больших размеров должны храниться и транспортироваться в пределах цеха в специальных футлярах (таре).

1.1.13. Станки, на которых обрабатываются хрупкие и пылящие материалы (чугун, латунь, бронза, текстолит и др.), должны быть оборудованы пылестружкоприемниками, присоединенными к индивидуальным или групповым устройствам (отсосам) для удаления пыли и стружки с места их образования.

1.1.14. Уборка стружки от станков и с участков должна быть максимально механизирована. От станков, не имеющих механических устройств для удаления стружки, последняя должна быть своевременно убрана с рабочего места с помощью легкоподвижных и удобных ручных тележек.

1.1.15. Для удаления стружки со станка рабочим должны выдаваться соответствующие приспособления (щетки, ящики, крючки и т. п.).

п.).

1.1.16. Движущие части станков и механизмов, которые могут явиться причиной травмирования работающих, должны быть закрыты защитными ограждениями.

1.1.17. Конструкции ограждающих устройств должны быть достаточно прочными, надежно крепиться, не мешать производственной работе, уборке и наладке станка. В зависимости от назначения и частоты использования ограждающие устройства следует выполнять в виде открывающихся или съемных сплошных кожухов.

1.1.18. Выступающие концы вращающихся валов и винтов оборудования должны быть закрыты глухими неподвижными кожухами или в случае необходимости телескопическими ограждениями.

1.1.19. Станки должны быть оснащены экранами (ограждениями), надежно защищающими рабочих от отлетающей стружки и осколков случайно поломавшегося инструмента, или от брызг охлаждающе-смазывающей жидкости.

В случае необходимости для наблюдения за процессом обработки в экранах должны быть сделаны соответствующие смотровые окна из прочного материала (например стекло, толщиной не менее 4 мм. безопасное трехслойное; листовой «Сталинит» по ГОСТу 5727-83 или другой прозрачный материал, не уступающий по свойствам, указанных материалов), не теряющего прозрачности от воздействия высокой температуры, отлетающей стружки, охлаждающе-смазывающей жидкости. Конструкция экранов должна быть легко подвижной и предусматривать возможность удобной и безопасной очистки смотровых окон от загрязнения.

безопасное трехслойное; листовой «Сталинит» по ГОСТу 5727-83 или другой прозрачный материал, не уступающий по свойствам, указанных материалов), не теряющего прозрачности от воздействия высокой температуры, отлетающей стружки, охлаждающе-смазывающей жидкости. Конструкция экранов должна быть легко подвижной и предусматривать возможность удобной и безопасной очистки смотровых окон от загрязнения.

1.1.20. Конструкция всех приспособлений для закрепления обрабатываемых деталей и инструмента (оправок, кондукторов и т.п.) должна обеспечить надежное их закрепление и исключать возможность самоотвинчивания приспособления во время работы, в том числе и при реверсировании вращения.

1.1.21. Конструкция приспособлений, в которых установка, закрепление и снятие деталей производится вручную, должны обеспечить полную безопасность при выполнении указанных операций, а также свободный выход стружки и удобное ее удаление со станка.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ

Перед началом работы работники обязаны:

2. 1. Привести в порядок и одеть спецодежду и обувь. Одежда не должна быть замазученной и рваной, не должна иметь развевающихся концов. Обшлага рукавов должны быть застегнуты. Длинные волосы убрать под головной убор. При отсутствии на станке защитных устройств от отлетающей стружки проверить наличие и исправность других средств . индивидуальной защиты и предохранительных приспособлений (очки, предохранительный щиток).

1. Привести в порядок и одеть спецодежду и обувь. Одежда не должна быть замазученной и рваной, не должна иметь развевающихся концов. Обшлага рукавов должны быть застегнуты. Длинные волосы убрать под головной убор. При отсутствии на станке защитных устройств от отлетающей стружки проверить наличие и исправность других средств . индивидуальной защиты и предохранительных приспособлений (очки, предохранительный щиток).

2.2. Проверить чистоту рабочего места и станка, при необходимости произвести уборку. Рабочее место не должно быть захламлено и загромождено.

2.3. Проверить исправность режущего, измерительного и крепежного инструмента и разложить их в удобном для использования порядке. Режущий инструмент должен иметь правильную заточку.

2.4. Проверить исправность заземления, механизма управления, тормоза, защитных ограждений и подножной решетки.

2.5. Детали и заготовки, поступающие на обработку, уложить в специальную тару на стеллажах или в штабеле, так, чтобы они не могли развалиться или упасть и не загромождали рабочее место и проходы.

2.6. Смазать станок при выключенном электромоторе, после чего его проверить на холостом ходу.

П2.7. Отрегулировать местное освещение так, чтобы рабочая зона была достаточно освещена, и свет не слепил глаза

2.8. Пользоваться только исправной фрезой, перед установкой проверить:

— надежность и прочность крепления зубьев или пластин твердого сплава, последние не должны иметь выкрошившихся мест, трещин, сетки и прижогов;

— подготовить крючок, сметку, щетку для удаления стружки.

2.9. В случае обнаружения неисправности станка, приспособлений и инструмента сообщить производителю работ (мастеру) и к работе не приступать до полного их устранения.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОТЫ

Во время работы работающий на фрезерном должен:

3.1. Выполнять только ту работу, которая поручена матером и известны безопасные приемы ее выполнения.

3.2. Выполнять указания по обслуживанию и уходу за станком.

3.3. Закрепить установочные и опорные поверхности приспособления так, чтобы усилия резания были направлены на опоры, а не на зажимы. Надежно закрепить обрабатываемое изделие..

Надежно закрепить обрабатываемое изделие..

3.4. Тщательно пригнать хвостовик оправки к корпусу шпинделя.

3.5. Установить и закрепить фрезу по возможности ближе к концу шпинделя.

3.6. Для закрепления деталей на столе или в приспособлении пользоваться специальными прижимами и подкладками. Прижимные планки устанавливать в рабочем положении горизонтально по отношению к столу.

3.7. Установить необходимые ограждения от отлетающей стружки или надеть защитные очки. Без защиты глаз от отлетающей стружки на работать!

3.8. Подачу деталей к фрезе производить лишь тогда, когда последняя получила вращающее движение.

3.9. Врезание фрезы в деталь производить постепенно, без удара, механическую подачу включать до соприкосновения детали с фрезой.

3.10. При ручной подаче не допускать резких изменений скоростей и глубины резания.

3.11. Останавливать вращение шпинделя только после выключения подачи и прекращения срезания стружки.

3.12. При обработке деталей применять только те режимы резания, которые указаны в операционной карте или в рекомендациях по режимам обработки т не перегружать станок.

3.13. Перед каждым включением станка предварительно убедиться в том, что пуск его никому не угрожает опасностью.

3.14. При появлении вибрации прекратить работу, выключить электродвигатель станка и принять меры для устранения вибрации, проверить прочность крепления приспособления, детали и фрезы, изменить режим резания и пр.

3.15. Убирать от станка стружку только лопаткой, щеткой или другими специальными приспособлениями и только после остановки шпинделя станка.

3.16. При применении охлаждающей жидкости правильно устанавливать подводящие шланги. Пользоваться предохранительными щитками для защиты от брызг.

3.17. Не снимать и не держать открытыми ограждения и щитки на станке во время его работы.

3.18. Смену инструмента, чистку или смазку производить только при полной остановке шпинделя и выключенном моторе станка.

3.19. Обязательно остановить станок:

— при уходе от станка даже на короткое время;

— при временном прекращении работы;

— при перерывах в подаче электроэнергии;

— при уборке, смазке, чистке станка;

— при подтягивании болтов, гаек, клиньев и прочих соединений станка и приспособлений;

— при очистке станка от стружки;

— при обнаружении нарушений в работе оборудования.

3.20. При смене обрабатываемых деталей остановить станок и отвести деталь от фрезы на безопасное расстояние.

3.21. Во время работы станка не брать и не подавать через станок какие-либо предметы.

3.22. Затягивать оправки только ключом, предварительно включить перебор, чтобы шпиндель не поворачивался, не оставлять ключа на головке затяжного болта или гайки после установки фрезы и оправки.

3.23. Пользовать ключами, размеры которых соответствуют размеру гайки и головки болта.

3.24. Не наращивать ключи трубами и др. рычагами. Не класть подкладки между зевом ключа и

гайкой.

3.25. Не укладывать на стол станка инструменты и детали.

3.26. Не зажимать детали и режущий инструмент ударами молотка, ключа и т.д.

3.27. При установке изделия или материала в тиски на фрезерном станке для простукивания пользоваться молотком из цветного металла.

3.28. Не работать на станке в рукавицах, но устанавливать и снимать фрезу, а также снимать и устанавливать деталь с острыми кромками и заусенцами только в рукавицах.

3.29. Для удаления переходной втулки из шпинделя пользоваться специальной выколоткой или специальными выжимными приспособлениями.

3.30. Снимать и одевать ремни на шкивы только после полной остановки станка и электромотора.

3.31. Не допускать на свое рабочее место посторонних лиц и без разрешения руководителя работ не доверять станок другому рабочему.

3.32. Не сдувать стружку со станка сжатым воздухом.

3.33. Не загромождать рабочее место деталями и другими предметами. Поддерживать постоянную чистоту и порядок на своем рабочем месте.

3.34. При применении пневмотисков или пневмозажимов фрезы следить за их исправностью, при зажиме детали или инструмента быть осторожным. Не вводить пальцы рук в зазор между губкой и плоскостью детали или инструмента.

3.35. При работе на тяжелых станках, если невозможно наблюдать за обрабатываемой деталью и обслужить станок непосредственно с пола, пользоваться специально предназначенными для этой цели мостиками, площадками с ограждениями.

4. ТРЕБООВАНИЯ БЕЗОПАСНОСТИ В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При обнаружении на металлических частях станка электрического напряжения («биение» током), электродвигатель работает на две фазы (гудит), заземляющий провод оборван, появился посторонний шум, дым или запах горелой изоляции, а также при обнаружении других неисправностей станка и оснастки — немедленно остановить станок и доложить руководителю работ о неисправности.

4.2. В случае пожара немедленно прекратить работу, выключить станок. Сообщить в пожарную охрану, принять меры к тушению очага пожара имеющимися первичными средствами пожаротушения, следя при этом, чтобы огонь не отрезал подход к лестницам, трапам и выходам.

Помнить, что тушить водой или химическими пенными огнетушителями электропроводку и электрооборудование, находящееся под напряжением, запрещается. Принять меры к вызову на место пожара руководителя работ

4.3. О каждом несчастном случае, возникновении аварийной ситуации, резком ухудшении своего самочувствия, каждый работник обязан немедленно сообщить своему руководителю.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПО ОКОНЧАНИИ РАБОТЫ

5.1. По окончании работы выключить станок и местное освещение.

5.2. Очистить станок от образовавшейся при работе стружки при помощи щетки, крючка. Убирать стружку сжатым воздухом или руками запрещается.

5.3. Очистить и привести в порядок рабочее место, убрать используемые инструменты, приспособления, заготовки, отходы в установленное место. Собрать промасленные концы и тряпки в специально предназначенный ящик.

5.4. Сложить (убрать) средства индивидуальной защиты.

5.5. Обо всех нарушениях требований безопасности, имевших место во время работы, о неисправностях и недостатках, обнаруженных в процессе работы», сообщить руководителю работ.

Фрезерные машины играют жизненно важную роль в дорожном строительстве: CEG

Описание оборудования и процесса может не раскрывать значительную роль, которую асфальтобетонная фреза играет в дорожном строительстве, но она является ключевой.

Фрезерный станок для асфальта, также известный как холодный строгальный станок, дорожный дорожный станок, ресайклер или ротационная фреза, представляет собой строительную машину, используемую для удаления битумного дорожного покрытия или асфальтобетона с дорог. В результате получается несколько шероховатая, но ровная поверхность, которая сразу же может быть открыта для движения.

Фрезерование поверхности выполняется путем приведения вращающейся оправки или «головки» в контакт с дорожным покрытием на определенной глубине или уклоне. Оправка имеет сотни закаленных шипов или зубцов на своей поверхности, которые кусают и режут поверхность проезжей части. Удаляемый поверхностный материал обычно подается конвейером в самосвал или полуприцеп, но его можно оставить на месте или сложить в валки для последующего удаления или переработки. Система распыления воды обеспечивает охлаждение оправки, а также удаление пыли.

В 1970-х годах компания Galion Iron Works, расположенная в Галионе, штат Огайо, изготовила первые серийные фрезерные станки, получившие название Galions. Эти первые агрегаты по форме и размерам напоминали автогрейдеры. Разница была в том, что было 30 дюймов. широкая (76 см) фрезерная головка на месте скребкового лезвия. Фрезерный барабан приводился в действие большим гидравлическим насосом.

Эти первые агрегаты по форме и размерам напоминали автогрейдеры. Разница была в том, что было 30 дюймов. широкая (76 см) фрезерная головка на месте скребкового лезвия. Фрезерный барабан приводился в действие большим гидравлическим насосом.

Фрезерование асфальта — это процесс измельчения асфальта, который затем может быть переработан. Этот процесс возник из-за того, что многие улицы становились все выше и выше по мере добавления новых поверхностей, что уменьшало высоту бордюра и создавало проблемы с дренажем проезжей части.

Ранние фрезерные станки представляли собой просто горную оправку, прикрепленную к мобильной тележке. Они были разработаны для удаления слоя старого бетона или асфальта, чтобы можно было нанести новый слой на более качественное основание, чем повторное покрытие старого дорожного покрытия.

С самого начала основное внимание при разработке фрезерных станков уделялось передаче большей мощности режущему барабану, что необходимо для удаления большего количества материала. Таким образом, сама режущая головка и конструкция режущих зубьев стали критически важными. Режущие зубья довольно быстро тупились и нуждались в частой замене. Процесс замены может привести к достаточному времени простоя, что значительно снизит первоначальную эффективность самого процесса измельчения. Поэтому производители работали над конструкциями для более быстрой замены, а также повышения долговечности режущих зубьев. Были предложены режущие барабаны разных размеров, чтобы машины могли фрезеровать на разной ширине.

Таким образом, сама режущая головка и конструкция режущих зубьев стали критически важными. Режущие зубья довольно быстро тупились и нуждались в частой замене. Процесс замены может привести к достаточному времени простоя, что значительно снизит первоначальную эффективность самого процесса измельчения. Поэтому производители работали над конструкциями для более быстрой замены, а также повышения долговечности режущих зубьев. Были предложены режущие барабаны разных размеров, чтобы машины могли фрезеровать на разной ширине.

Фрезерные станки оснащены конвейерными системами для сбора материала во время процесса фрезерования, что снижает трудозатраты на подбор материала с проезжей части. Для безопасной и эффективной работы новых машин требуется два или более человека. Оператор стоит на платформе машины и управляет большинством функций машины, в то время как рабочий на земле контролирует глубину резания и следит за препятствиями на проезжей части, такими как люки и/или водяные клапаны.

Современные машины крупнее и технологичнее. Они предназначены для работы с любыми битумными заполнителями, используемыми сегодня. В зависимости от глубины реза некоторые из более крупных машин могут резать до 15 000 кв. ярдов. (13 000 кв. м) в день со скоростью 75 футов (22,8 м) в минуту.

Они предназначены для работы с любыми битумными заполнителями, используемыми сегодня. В зависимости от глубины реза некоторые из более крупных машин могут резать до 15 000 кв. ярдов. (13 000 кв. м) в день со скоростью 75 футов (22,8 м) в минуту.

В дополнение к более высокой скорости стала важна дополнительная точность процесса фрезерования. Инновации в средствах управления и автоматизации позволили повысить точность управления наклоном, глубиной и скоростью.

Нет никаких сомнений в том, что технологические достижения в области микроэлектроники принесли пользу фрезерным станкам. Электроника, предназначенная для повышения производительности, включает электронные датчики и встроенный датчик поперечного наклона. Пара датчиков может считывать различные эталоны от 12 до 55 дюймов (от 30,5 до 140 см) непосредственно под нижней частью датчика. Каждый датчик можно откалибровать и отрегулировать с уровня земли или с пульта оператора.

Положение ротора относительно эталона уклона может постоянно отображаться на центральном контроллере. Изменения в элементах управления высотой включают добавление переключателя подъема/опускания, который используется при обходе препятствий. Во многих случаях электронный блок управления отслеживает и регулирует работу основных систем машины, включая скорость, рулевое управление, привод ротора и другие функции. При возникновении проблемы выдается предупреждение.

Изменения в элементах управления высотой включают добавление переключателя подъема/опускания, который используется при обходе препятствий. Во многих случаях электронный блок управления отслеживает и регулирует работу основных систем машины, включая скорость, рулевое управление, привод ротора и другие функции. При возникновении проблемы выдается предупреждение.

Наряду с электронными функциями, которые поддерживают работу фрезерных станков, усовершенствования в режущей части станков. Возможность быстрой замены режущих барабанов для достижения различной ширины резки на одной и той же машине является преимуществом для подрядчиков, которым может потребоваться только одна машина для выполнения нескольких рабочих задач.

Компания Roadtec, например, повышает гибкость своих машин, производя и собирая фрезерные тракторы и фрезы по отдельности, что позволяет подрядчику выбирать из нескольких моделей фрез и ширины при заказе оборудования. Узел резака предназначен для быстрой смены стилей и ширины раскроя.

Кроме того, машины Roadtec могут выполнять фрезерование в двух разных направлениях для достижения разных результатов. Традиционное фрезерование выполняется в направлении вверх. Но предложения Roadtec также могут выполнять резку вниз, что предназначено для контроля образования плит, позволяет измельчать и смешивать и может быть эффективным способом удаления материала с влажного основания. Функция подрезки также предназначена для преобразования фрезерных станков Roadtec в машины для холодного ресайклинга.

Современные фрезерные станки также сокращают время, необходимое для замены важнейших режущих зубьев. На ранних машинах зубья были приварены, поэтому замена зубьев требовала значительного времени простоя, поскольку каждый из них приходилось повторно приваривать к барабану. Теперь зубья удерживаются в корпусах с болтовым креплением различной конструкции, что позволяет быстрее их менять. Кроме того, станки Roadtec поставляются с воздушным компрессором в качестве стандартного оборудования, что позволяет использовать пневматические инструменты для более быстрой замены зубьев.

Относительно недавней инновацией в фрезеровании стало внедрение микрофрезерования. Например, конструкция барабана Roadrunner от Roadtec предназначена для экономии расходных материалов — режущих зубьев. Компания заявила, что подрядчики могут регулярно фрезеровать весь день без необходимости менять инструменты и заканчивать смену с минимальным износом твердого сплава или вообще без него. Кроме того, считается, что рабочая скорость 100 футов (30,48 м) в минуту и выше с барабанами, создающими прямолинейный рисунок без шеврона, является обычной для Roadrunner.

Большим преимуществом микрофрезерования, которое формирует будущее дорожного фрезерования, является то, что микрофрезерованная поверхность является достаточно гладкой, чтобы участники дорожного движения могли относительно быстро передвигаться по поверхности во время строительства. Подрядчики могут открыть отфрезерованную поверхность для движения и вернуться позже с наложением. Холодные зимние штаты особенно могут сэкономить затраты на исправление осенью за счет микрофрезерования. Затем они могут получить ранний старт весной с мощением.

Затем они могут получить ранний старт весной с мощением.

С момента своего появления фреза оказала огромное влияние на дорожное строительство. Постоянные улучшения и инновации будут и впредь обеспечивать его ведущую роль в реконструкции дорог.

Джефф Винке — писатель по бизнесу и строительству из Милуоки, штат Висконсин. Связаться с ним можно через сайт www.jeffwinke.com.

Бригады преодолевают гористую местность, чтобы завершить проект

Поврежденная Яном Санибел-Козуэй снова цела после того, как бригады построили временный мост как председатель Caterpillar, генеральный директор

Мельбурн, штат Флорида, станет домом для нового предприятия по техническому обслуживанию самолетов Dassault Falcon стоимостью 115 млн долларов Полное руководство

3D-фрезерные станки, также известные как обрабатывающие центры с ЧПУ, которые используют компьютеры для управления созданием сложных деталей из сырья. Эти машины могут выполнять расширенные функции, такие как оконтуривание поверхностей и сверление отверстий с предельной точностью. Это делает их незаменимыми инструментами в обрабатывающей промышленности.

Это делает их незаменимыми инструментами в обрабатывающей промышленности.

Они могут создавать прототипы и воспроизводить определенные части объекта в массовом масштабе. В этой статье мы рассмотрим основы 3D-фрезерования.

Что такое 3D-фрезерование с ЧПУ?

Обычно станкам с ЧПУ требуется 3 оси для точного воспроизведения объекта. Однако последние разработки в области программного обеспечения и оборудования позволяют станкам с 2 осями (2D) и даже с 1 осью (1D) быть эффективными фрезерными станками с ЧПУ. В этом руководстве рассматриваются три типа 3D-фрезерных станков.

Фрезерование с ЧПУ — это субтрактивный процесс, при котором материал удаляется из блока для создания объекта. Согласно all3dp.com, субтрактивное производство или субтрактивное производство включает в себя вырезание из сплошного блока материала.

По сути, это трехмерная резьба. Машинисты используют компьютерные программы, называемые CAM (автоматизированное производство). CAM сообщает станку с ЧПУ, где фрезеровать и на какой глубине.

Как правило, 2-осевые и 1-осевые станки могут фрезеровать только в 2 или 1 направлении. В то время как 3-осевые станки могут фрезеровать во всех трех измерениях. они часто дороже, чем 2- и 1-осевые аналоги. Кроме того, большинство станков с ЧПУ компьютеризировано. Если вы хотите использовать ручной станок, вы должны найти тот, который преобразуется в технологию ЧПУ. Хотя на это способны не многие.

Вот почему лучше всего работать с PartsBadger для создания ваших нестандартных деталей с помощью наших фрезерных станков. Свяжитесь с нами, чтобы узнать больше о наших услугах.

Чем трехмерная обработка отличается от традиционной?

Трехмерные фрезерные станки обладают рядом преимуществ по сравнению с традиционными методами обработки, что делает их идеальными для определенных областей применения. Они особенно хороши в создании сложных объектов, которые другие машины не могут сделать никаким другим способом. Эта машина также полезна, когда пользователю необходимо быстро и с высокой точностью создать несколько копий объекта.

Машины работают с использованием мощных вращающихся головок, которые могут быть оснащены различными насадками и режущими инструментами. Они используют оси X, Y и Z для перемещения в трех измерениях, что позволяет создавать любой объект под любым углом.

Фрезерный станок с ЧПУ использует инструменты с компьютерным управлением для резки широкого спектра материалов.

5 отличий 3D-фрезерования от станков для лазерной резки

3D-фрезерные станки работают на другом наборе принципов, чем станки для лазерной резки, что, в свою очередь, приводит к другим возможностям. Вот 5 отличий 3D-фрезерования от лазерной резки.

- Диаметр- Меньший диаметр лазерного резака означает, что он может резать только более мелкие детали по сравнению с теми, которые создаются на 3D-фрезерном станке.

- Скорость — Станки для лазерной резки работают медленнее, чем 3D-фрезерные станки. Станки лазерной резки могут работать только с одним материалом за раз, в то время как фрезерные станки могут обрабатывать несколько материалов.

Стоимость производства при лазерной резке выше, чем при 3D-фрезеровке.

Стоимость производства при лазерной резке выше, чем при 3D-фрезеровке. - Долговечность – После 5 лет износа станки для лазерной резки нуждаются в обслуживании или замене, в отличие от фрезерных станков с ЧПУ, которые могут служить десятилетиями.

- Зависимость — Точность позиционирования лазерного резака ограничена его программным обеспечением, тогда как в фрезерном станке с ЧПУ она просто зависит от его точности и прецизионности.

- Количество осей — Станки для лазерной резки режут только по одной оси, но фрезерный станок с ЧПУ имеет несколько осей, что позволяет выполнять более глубокие разрезы.

Преимущества 3D-фрезерования

3D-фрезерные станки имеют ряд преимуществ по сравнению с традиционным 2D-фрезерованием. К ним относятся:

- Повышенная чистота поверхности

- Рабочий конверт большего размера

- Более точная форма

- Быстрее, чем обработка на станках с ЧПУ, и обеспечивает более высокую точность, чем 2D-сверление.

Процесс трехмерного фрезерования заключается в перемещении фрезы через материал с одновременным вращением в направлениях X, Y и Z. Это позволяет вырезать сложные геометрические формы из более крупного объемного материала.

О PartsBadger

Позвольте PartsBadger позаботиться о ваших производственных потребностях — от прототипирования до производства.

Мы здесь, чтобы помочь ответить на любые вопросы, которые могут у вас возникнуть о наших технологиях производства для изготовления ваших нестандартных деталей.

PartsBadger располагает самым современным оборудованием, таким как станки с числовым программным управлением (ЧПУ), токарные станки с ЧПУ, лазерные резаки, водоструйные машины, машины для литья под давлением, гибочные машины для листового металла, 3D-печать и многое другое. Это компания, которая предоставит вам именно те детали, которые вам нужны.

Свяжитесь с нами сегодня, чтобы получить предложение или узнать больше о наших услугах.

Как работают фрезерные станки с ЧПУ?

Фрезерные станки с ЧПУ используются для придания формы металлу и другим твердым материалам с использованием специализированных режущих инструментов, программируемых и управляемых системами компьютерного числового управления (ЧПУ). В процессе обработки создается конкретная деталь или продукт с помощью программного обеспечения САПР, сокращенно от автоматизированного проектирования.

Сегодня вы не найдете много изделий, которые не прошли бы фрезерные станки с ЧПУ, так как большинство секторов полагается на этот специализированный процесс. Некоторыми примерами являются автомобили, самолеты, детали машин, формы для бытовых машин, игрушки и даже протезы. Все они, вероятно, будут иметь один или несколько компонентов, обработанных на станках с ЧПУ.

Фрезерные станки с ЧПУ и программное обеспечение CAD/CAM

На заре механической обработки ее выполняли вручную или механически, но с годами технология совершенствовалась и превратилась в системы с числовым программным управлением. Теперь с участием человека-оператора эти компьютерные программы управляют обрабатывающим центром и управляют им. Он также перешел от 3- и 4-осевой к 5-осевой обработке для производства гораздо более сложных деталей.

Теперь с участием человека-оператора эти компьютерные программы управляют обрабатывающим центром и управляют им. Он также перешел от 3- и 4-осевой к 5-осевой обработке для производства гораздо более сложных деталей.

Хотя в большинстве программ для станков с ЧПУ используется программное обеспечение CAD/CAM и автоматизированный процесс, для этого по-прежнему требуются навыки и опыт человека-оператора. Они играют большую роль, включая следующее:

- Четкое понимание спецификаций

- Соответствующая настройка инструментов

- Выбор условий резания на основе рассматриваемых материалов

- Обеспечение соответствия готового продукта спецификациям и критериям

Понимание фрезерных станков с ЧПУ

Фрезерование с ЧПУ машины используют вращающиеся инструменты для удаления материалов в соответствии с инструкциями из файла САПР для создания конкретной детали или компонента. Компьютер станка эффективно контролирует функции и координаты фрезы и требует минимального участия человека для завершения процесса обработки.

Операторы прикрепляют заготовку к столу и устанавливают режущие инструменты на шпиндель перед запуском программы ЧПУ. Оттуда они могут начать процесс фрезерования с ЧПУ со скоростью до тысячи об/мин. После того, как станок будет готов, операторы могут выполнять любое из следующих действий, в зависимости от спецификации проекта:

- медленно подавать заготовку в неподвижный вращающийся инструмент

- перемещать инструмент по неподвижной заготовке

- перемещать инструмент и заготовку в отношение друг к другу в некоторых случаях

Типы фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ часто классифицируют по количеству осей, по которым они могут работать, или по направлению вращения шпинделя. Ниже приводится разбивка по 5 различным типам:

Вертикальный фрезерный станок

Как следует из названия, ось шпинделя вертикально-фрезерного станка ориентирована вертикально. Вертикальное фрезерование — это метод резки материалов, при котором режущие инструменты перемещаются, а заготовка остается неподвижной. Двумя распространенными типами вертикальных мельниц являются револьверные мельницы и станковые мельницы, каждая из которых работает немного по-разному.

Двумя распространенными типами вертикальных мельниц являются револьверные мельницы и станковые мельницы, каждая из которых работает немного по-разному.

В револьверной мельнице неподвижный шпиндель поддерживается столом мельницы, который можно перемещать вертикально или горизонтально. Шпиндель станка с постелью расположен вертикально, что позволяет перемещаться вверх и вниз. Это тандемное движение рабочего стола и горизонтальное перемещение приводят к операции обработки.

Горизонтальная фреза

Горизонтальная фреза работает аналогично вертикальной, за исключением того, что фрезы расположены на горизонтальном шпинделе. Эти фрезы имеют большую площадь поперечного сечения, чем вертикальные фрезы, что позволяет быстрее снимать материал, особенно из канавок и пазов.

3-осевой фрезерный станок

Заготовки фиксируются на 3-осевом фрезерном станке, в то время как режущие инструменты выполняют операции для фрезерных станков с ЧПУ всех видов, размеров и требований.

4-осевой фрезерный станок

Структура 4-осевого фрезерного станка аналогична конструкции 3-осевого фрезерного станка, за исключением поворотного стола, который может выполнять больше операций.

5-осевой фрезерный станок

Осью вращения 5-осевого фрезерного станка является Z, что означает пять направлений, в которых могут двигаться фрезы, включая оси A и B, а также линейные оси X, Y и Z. оси. 5-осевой станок может выполнять более сложные задачи без необходимости переустанавливать деталь или менять инструмент. Однако более высокий уровень точности обработки требует более высокого уровня программирования CAD/CAM и более квалифицированного оператора.

Техническое обслуживание фрезерных станков с ЧПУ

Техническое обслуживание также является важным аспектом эксплуатации фрезерных станков с ЧПУ. Операторы должны понимать, как выявлять и решать потенциальные проблемы, которые могут возникнуть во время работы. Если что-то работает неправильно или компоненты не создаются должным образом, оператор должен знать, где искать и как это исправить.

Хорошо обслуживаемая машина — производительная, и именно операторы первыми замечают, когда что-то не так. Неисправностей или недостаточной эффективности, вызванных износом, также можно избежать, если они будут обнаружены на ранней стадии. Таким образом, эффективное техническое обслуживание машины может даже сэкономить деньги в долгосрочной перспективе.

Как избежать перегрева в станочном цеху с ЧПУ

Перегрев в станочном цеху с ЧПУ может привести к конденсации влаги на электронных компонентах, что может привести к коррозии. Специалисты считают, что если температура в станочном цехе с ЧПУ высокая и влажность умеренная, то вокруг все равно много влаги.

Таким образом, станочные цеха с ЧПУ должны контролировать уровни тепла и влажности, чтобы предотвратить повреждение электроники. Хотя это может быть реальной проблемой, самые простые решения включают адекватный воздухообмен, центральные системы кондиционирования и осушителя. Не всегда возможно поддерживать оптимальную температуру и влажность, но чем ближе вы подходите, тем больше шансов не повредить ваши электронные устройства.

Фрезерные станки с ЧПУ в PRV Engineering

За прошедшие годы PRV Engineering расширила свои мощности и операции, чтобы удовлетворить растущий спрос на постоянно растущем рынке. На нашем современном предприятии установлено более 30 обрабатывающих центров с ЧПУ различной производительности. Все наши токарные центры имеют связь CAD/CAM, что позволяет нам быстро и эффективно программировать самые сложные компоненты.

Как и в случае с токарной обработкой, все наши обрабатывающие центры оснащены функциями трехмерного моделирования и гравировки. Это дает нам возможность выполнять штамповку, изготовление моделей и гравировку инструментов и калибров специального назначения. Свяжитесь с нами, если у вас есть какие-либо вопросы о фрезерных станках с ЧПУ PRV Engineering или о том, как мы можем помочь с вашим проектом. Не забывайте следить за нашими еженедельными сообщениями в блоге, чтобы быть в курсе всех последних разработок в области проектирования, производства и технологий.

Попутная фрезеровка делается на специальных станках.

Попутная фрезеровка делается на специальных станках. Это чревато серьезными травмами.

Это чревато серьезными травмами.

Стоимость производства при лазерной резке выше, чем при 3D-фрезеровке.

Стоимость производства при лазерной резке выше, чем при 3D-фрезеровке.