Радиально сверлильный станок схема: 2А554 станок радиально-сверлильный. Паспорт, схемы, характеристики, описание

alexxlab | 14.04.2023 | 0 | Разное

257 станок радиально-сверлильный. Паспорт, схемы, характеристики, описание

Сведения о производителе радиально-сверлильных станков 257

Производителем радиально-сверлильных станков 257 является Одесский Завод Радиально-Сверлильных Станков, основанный в 1884 году.

C 1928 года Государственный Машиностроительный завод им. В. И. Ленина начал специализироваться на выпуске металлорежущих станков. Был освоен выпуск вертикально-сверлильных станков диаметром сверления до 75 мм.

В ноябре 1946 года заводом был выпущен первый радиально-сверлильный станок диаметром сверления 50 мм. Вслед за этими станками станкостроительный завод стал выпускать радиально-сверлильные станки диаметром сверления 75 и 100 мм, переносные сверлильные станки с поворотной головкой диаметром сверления до 75 мм, хонинговальные станки до диаметра 600 мм, станки глубокого сверления до диаметра 50 мм.

Станки производства Одесского Завода Радиально-Сверлильных Станков ОЗРСС

- 2А53 – станок радиально-сверлильный Ø 35

- 2А55 – станок радиально-сверлильный Ø 50

- 2А554 – станок радиально-сверлильный Ø 50

- 2А576 станок радиально-сверлильный Ø 80

- 2А587 станок радиально-сверлильный Ø 100

- 2М55 – станок радиально-сверлильный Ø 50

- 2М57 – станок радиально-сверлильный Ø 75

- 2Н55 – станок радиально-сверлильный Ø 50

- 2Р53 – станок радиально-сверлильный Ø 35

- 3А84 – станок хонинговальный вертикальный полуатомат Ø 200

- 255 – станок радиально-сверлильный Ø 50

- 257 – станок радиально-сверлильный Ø 70

257 станок радиально-сверлильный.

Назначение и область применения

Назначение и область примененияМодель 257 радиально-сверлильного станка – первая модель серии. В последствии модель 257 была заменена на более совершенные – 2н57, 2М57, 2А576.

Станок радиально-сверлильный 257 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения.

При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Станок предназначен для обработки отверстий диаметром до 75 мм, главным образом в крупногабаритных и тяжелых деталях, в условиях индивидуального и серийного производства.

Особенности конструкции радиально-сверлильного станка 257

Радиально-сверлильный станок 257 имеет двухколонную компоновку станочной части, что позволяет создать жесткую конструкцию узла, недопускающую смещение оси шпинделя при зажиме колонны. Специальный зажим колонны центрального типа создает тормозной момент, гарантирующий высокопроизводительное сверление.

Для поворота колонны требуется незначительное усилие на самом малом радиусе сверления, что также обеспечивает высокую производительность работы и снижает утомляемость оператора. Широкий диапазон чисел оборотов и подач шпинделя обеспечивает высокопроизводительную работу при любых сочетаниях обрабатываемых материалов, инструмента размеров и т. д.

Преселективное дистанционное электрогидравлическое устройство позволяет менять режимы с предварительным их набором.

Станок 257 имеет механизм автоматического выключения при достижении заданной глубины сверления.

Уравновешивание шпинделя обеспечивается специальным противовесом, допускающим удобную регулировку с рабочего места в случае изменения массы инструмента.

В приводе движения резания имеется двусторонняя многодисковая фрикционная муфта для включения, выключения и реверсирования вращения шпинделя, что облегчает управление станком, защищает привод станка от перегрузки при высоких числах оборотов шпинделя и улучшает динамику привода при нарезании резьбы метчиками.

Для предохранения привода резания от поломок при низких числах оборотов шпинделя на переборном валу коробки скоростей установлена вторая многодисковая фрикционная муфта.

Станок имеет преселективное гидрофицированное управление коробкой скоростей и коробкой подач. Это позволяет предварительно устанавливать режимы обработки, т. е. во время выполнения какого-нибудь перехода предварительно, без остановки станка, настроить механизм переключения на число оборотов шпинделя и величину подачи, которые требуются для выполнения следующего перехода. После остановки шпинделя для смены режущего инструмента и последующего включения пускового фрикциона станок автоматически перестаивается на выбранный режим.

В целях предохранения от поломок и перегрузок механизма подъема и опускания траверсы в приводе этого механизма установлена шариковая предохранительная муфта.

Движения в станке:

- Движение резания — вращение шпинделя

- Движение подачи — прямолинейное поступательное перемещение шпинделя вдоль оси

- Вспомогательные движения:

- Ручное горизонтальное поступательное перемещение шпиндельной бабки по траверсе

- Механическое вертикальное поступательное перемещение траверсы по колонне и механический зажим траверсы на колонне

- Ручное вращение траверсы с колонной и шпиндельной бабкой относительно оси колонны

- Гидравлический зажим поворотной колонны и шпиндельной бабки на траверсе

- Гидравлическое управление станком

Принцип работы радиально-сверлильного станка 257

Обрабатываемая деталь или узел устанавливаются в зависимости от размеров либо на столе, либо на основании станка. Режущий инструмент закрепляется непосредственно в конусе шпинделя или при помощи патронов, оправок и других приспособлений.

Режущий инструмент закрепляется непосредственно в конусе шпинделя или при помощи патронов, оправок и других приспособлений.

В процессе обработки всего комплекса отверстий с параллельными осями деталь остается неподвижной, а совмещение оси режущего инструмента с осями обрабатываемых отверстий достигается поворотом траверсы с колонной и перемещением шпиндельной бабки вдоль траверсы. После совмещения осей производится зажим колонны и шпиндельной бабки на траверсе.

Для каждого перехода с помощью преселективного гидрофицированного механизма устанавливаются наивыгоднейшие скорость вращения шпинделя и величина подачи. Затем шпиндель вручную быстро подводится к обрабатываемому отверстию, после чего включается механическая подача, которая может быть автоматически отключена по достижении установленной глубины обработки.

Габарит рабочего пространства радиально-сверлильного станка 257

Габарит рабочего пространства радиально-сверлильного станка 257

Посадочные и присоединительные базы радиально-сверлильного станка 257

Посадочные и присоединительные базы станка 257

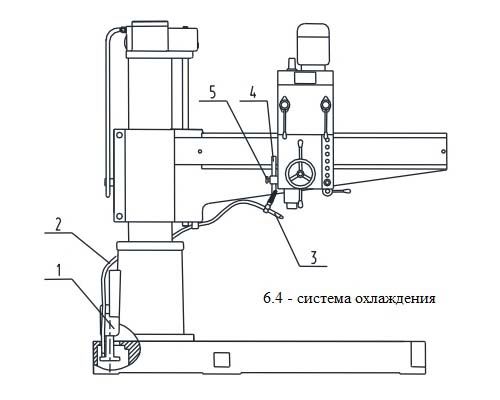

Общий вид радиально-сверлильного станка 257

Фото радиально-сверлильного станка 257

Фото радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

- А — неподвижная колонна;

- Б — полая поворотная колонна;

- В — привод гидрозажима колонны и шпиндельной бабки;

- Г — привод подъема, опускания и зажима траверсы

- Д — шпиндельная бабка;

- Е — траверса;

- Ж — стол;

- 3 — основание.

Спецификация составных частей сверлильного станка 257

- кнопка освобождения гидравлических зажимов колонны и шпиндельной бабки;

- грибок точной настройки глубины сверления;

- кнопка включения гидравлических зажимов колонны и шпиндельной бабки;

- рукоятка переключения с механического на точное ручное перемещение шпинделя;

- рычаг управления пусковыми фрикционами, тормозом и гидравлическим механизмом переключения скоростей и подач;

- крестовой переключатель;

- маховичок ручного перемещения шпиндельной бабки по траверсе;

- маховичок осевого точного ручного перемещения шпинделя;

- флажок включения и отключения лимба настройки глубины сверления;

- рукоятка быстрого ручного перемещения шпинделя и включения механической подачи шпинделя;

- диск предварительного выбора величины подачи;

- диск предварительного выбора числа оборотов шпинделя.

Кинематическая схема радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

Кинематическая схема радиально-сверлильного станка 257. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Движения в станке

- Движение резания — вращение шпинделя

- Движение подачи — прямолинейное поступательное перемещение шпинделя вдоль оси

- Вспомогательные движения:

- ручное горизонтальное поступательное перемещение шпиндельной бабки по траверсе;

- механическое вертикальное поступательное перемещение траверсы по колонне и механический зажим траверсы на колонне;

- ручное вращение траверсы с колонной и шпиндельной бабкой относительно оси колонны;

- гидравлический зажим поворотной колонны и шпиндельной бабки на траверсе;

- гидравлическое управление станком.

- Лоскутов В.

В., Сверлильные и расточные станки, 1981, стр.56

В., Сверлильные и расточные станки, 1981, стр.56 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н.. Металлорежущие станки, 1988

Движение резания в радиально-сверлильном станке 257

Вращение от электродвигателя мощностью 7 кВт (рис. 61, а) передается зубчатыми колесами 43—37 валу I. На валу I свободно установлены шестерни 40 и 30, которые могут быть соединены с валом соответственно фрикционными муфтами Мф1 и Мф2 . Со ступицей шестерни 30 жестко связан барабан колодочного тормоза Тб.

Со ступицей шестерни 30 жестко связан барабан колодочного тормоза Тб.

При включении муфты Мф2 вал II получает вращение через шестерни 30—39—59 (прямое вращение шпинделя), а при включении муфты Мф1 — через колеса 40—56 (обратное вращение шпинделя). Валу III движение передается при выключенной муфте Mi (как показано на схеме) шестернями 16—45, а при включенной — колесами 35—26.

Далее вращение последовательно передается двойными подвижными блоками шестерен Б1, Б2 и Б3 переборному валику VI, который связан с сидящими на нем приводными шестернями 47 и 34 предохранительной фрикционной муфтой Mn1.

При выключенной кулачковой муфте М2 полый вал VII и соответственно шпиндель VIII получают высокий ряд чисел оборотов через колеса 47—37, минуя предохранительную муфту Мп1 . При включении муфты М2 колеса 47 и 37 выходят из зацепления, и вал VII и шпиндель VIII получают низкий ряд чисел оборотов через предохранительную муфту М п1 и шестерни 14—70.

Как видно из графика скоростей (рис.

Движение подачи

Вращение от полого вала VII передается валу IX коробки -подач колесами 43—52. Два тройных подвижных блока шестерен Б4 и Б5 позволяют получить на валу XI коробки подач 9 скоростей вращения. Далее движение передается валу XIII либо непосредственно, когда включена кулачковая муфта М3, либо через перебор колесами 21—61 и 17—49.

Соосные валы XIII и XIV соединены кулачковой муфтой Мп2, являющейся одновременно предохранительной. От вала XIV через червячную передачу 1—50 вращение получает полый вал XV. На конце его закреплена шестерня 12, находящаяся в зацеплении с рейкой m=4 мм, нарезанной на шпиндельной гильзе Гш.

Червячное колесо 50 сидит на валу XV свободно и соединяется с ним фрикционно-зубчатой муфтой М4, которая управляется рукояткой Р.

Как видно из графика подач (рис. 61, в), шпиндель имеет 18 различных величин подач от 0,04 до 2 мм/об.

Вспомогательные движения

Быстрые ручные перемещения шпинделя вдоль оси осуществляются рукоятками Р при выключенной муфте М4. Для этого рукоятки Р оттягивают на себя и поворачивают совместно с валом XV, от которого движение через реечную передачу сообщается гильзе со шпинделем. Точное ручное перемещение шпинделя вдоль оси производится маховиком Мх1, когда отключена кулачковая предохранительная муфта Мп2.

Автоматическое выключение механической подачи по достижении заданной глубины обработки производится упором У, который расцепляет фрикционно-зубчатую муфту М4. Грубая установка упора У на заданную глубину обработки осуществляется по делениям лимба Л. Тонкая установка производится по нониусу грибком Гр через червячную передачу 1—53.

Тонкая установка производится по нониусу грибком Гр через червячную передачу 1—53.

Перемещение шпиндельной бабки по направляющим траверсы осуществляется вручную маховичком Мх2, вращение от которого через вал XVI (на схеме условно изогнут) и шестерню 12 передается реечному колесу 19. Последнее находится в зацеплении с закрепленной на траверсе рейкой m = 3 мм.

Вертикальное перемещение и зажим траверсы на поворотной колонне производится электродвигателем мощностью 2,8 кВт. Вертикальный ходовой винт XVIII с шагом 8 мм получает вращение от электродвигателя через редуктор с колесами 22—80 и 16—68. Шариковая предохранительная муфта Мп2 ограничивает предельную нагрузку на механизм подъема траверсы.

Закрепление поворотной колонны и шпиндельной бабки производится от отдельного гидромеханического привода. При включении установленного на колонне электродвигателя мощностью 0,5 кВт связанный с ним гидронасос Н подает масло в зависимости от направления вращения электродвигателя в правую или левую полость гидроцилиндра Ц. Для зажима масло подается в левую полость цилиндра. Тогда ллунжер Пр с рейкой перемещается вправо и через колесо 32, вал XIX и шестерню 20 поворачивает зубчатый сектор С3 с кулачками К. Последние, воздействуя на рычаги Рг, заклинивают трапецеидальные полукольца Пк между поворотной и неподвижной колоннами.

Для зажима масло подается в левую полость цилиндра. Тогда ллунжер Пр с рейкой перемещается вправо и через колесо 32, вал XIX и шестерню 20 поворачивает зубчатый сектор С3 с кулачками К. Последние, воздействуя на рычаги Рг, заклинивают трапецеидальные полукольца Пк между поворотной и неподвижной колоннами.

Одновременно с поворотом вала XIX посредством конической передачи 17—17 приводится во вращение вал XX и эксцентриковая втулка Э, связанная с валом скользящей шпонкой.

При повороте эксцентриковой втулки башмак Бк опускается вниз и, упираясь в направляющую траверсы, закрепляет шпиндельную бабку на траверсе.Схема управления радиально-сверлильным станком 257

Схема управления радиально-сверлильным станком 257

Схема управления радиально-сверлильным станком 257. Смотреть в увеличенном масштабе

Преселективное управление станком

Предварительный выбор режимов обработки производится механизмом настройки во время работы станка. Для установки нужного числа оборотов шпинделя вращают диск Дс (рис. 62), который связан с избирателем скоростей коническими передачами 19—19 и 19—38. Нужное положение золотника избирателя скоростей определяют по лимбу Лс, связанному с диском Дс коническими колесами 19—19 и двумя цилиндрическими передачами 56—16 и 9—63.

Для установки нужного числа оборотов шпинделя вращают диск Дс (рис. 62), который связан с избирателем скоростей коническими передачами 19—19 и 19—38. Нужное положение золотника избирателя скоростей определяют по лимбу Лс, связанному с диском Дс коническими колесами 19—19 и двумя цилиндрическими передачами 56—16 и 9—63.

Аналогично по лимбу Лп устанавливается диском Дп заданная величина подачи шпинделя. От диска Дп вращение передается золотнику избирателя подач через тройную коническую передачу 29—29—29 и конические колеса 29—29, а лимбу Лп — непосредственно коническими колесами 29—29.

Гидропривод состоит из шестеренчатого насоса И, предохранительного клапана и аккумулятора. Насос подает масло из бака в аккумулятор, который накапливает необходимое количество масла для повышенных расходов и поддерживает с помощью пружины постоянное давление в системе около 12 ати. От аккумулятора масло поступает в главный золотник и на смазку элементов привода шпиндельной бабки.

Переключение блоков шестерен и кулачковых муфт коробки скоростей и коробки подач осуществляется рабочими гидравлическими цилиндрами. Двойные блоки шестерни Б1 и Б2, а также кулачковые муфты М1, М2 и М3 управляются двухпозиционными цилиндрами соответственно Ц4, Ц2, Ц5, Ц1 и Ц8 Тройные блоки шестерен Б4 и Б5 управляются трехпозиционными цилиндрами Ц6 и Ц7

Двойные блоки шестерни Б1 и Б2, а также кулачковые муфты М1, М2 и М3 управляются двухпозиционными цилиндрами соответственно Ц4, Ц2, Ц5, Ц1 и Ц8 Тройные блоки шестерен Б4 и Б5 управляются трехпозиционными цилиндрами Ц6 и Ц7

Двойной подвижный блок шестерен Б3 в коробке скоростей хотя имеет только два рабочих положения, но управляется также трехпозиционным цилиндром Ц3. Это нужно для получения нейтрального положения блока, при котором шпиндель отключен от коробки скоростей и может вращаться от руки, что необходимо для выверки положения шпинделя при расточных операциях, при смене режущего инструмента и т. д.

Цилиндр Ц1 как и все остальные двухпозиционные цилиндры, состоит из собственно цилиндра, поршня Пн штока Ш и вилки Ва . Трехпозиционные цилиндры имеют более сложную конструкцию и питаются не от двух, а от четырех маслопроводов.

Переключение скоростей и подач, а также включение фрикционных муфт Mф1 и Мф2 осуществляется одним рычагом Р механизма управления. При наклоне из положения Стоп в направление стрелки а происходит переключение скоростей в соответствии с предварительным выбором. Поворотом рычага Р вниз (по стрелке в) включается фрикционная муфта Мф2 и шпиндель получает правое вращение; поворотом рычага Р вверх включается муфта Mф1 и шпиндель получает левое вращение. Схема гидроуправления станка на рис. 62 показывает момент окончания переключения скоростей.

Поворотом рычага Р вниз (по стрелке в) включается фрикционная муфта Мф2 и шпиндель получает правое вращение; поворотом рычага Р вверх включается муфта Mф1 и шпиндель получает левое вращение. Схема гидроуправления станка на рис. 62 показывает момент окончания переключения скоростей.

Рычаг Р из положения Стоп наклонен в направлении стрелки а. При наклоне рычаг Р через кулису К повернет зубчатый сектор С1 и находящуюся в зацеплении с ним шестерню 34 со штангой Шт. Последняя посредством зубчатого сектора С2 и рейки m=1 мм переместила наружный плунжер Пр главного золотника в правое положение.

Как видно из схемы, при данном положении главного золотника масло из аккумулятора по маслопроводу 3 через отверстия в наружном плунжере Пр, центральную выточку внутреннего плунжера Пв и маслопровод 2 поступает в избиратель скоростей и из него в избиратель подач. В соответствии с заранее выбранными скоростями масло от избирателей направляется в рабочие цилиндры для переключения блоков и муфт.

Масло из тормозного цилиндра через центральную широкую выточку наружного плунжера Пр и маслопровод 5 поступает на слив. Тормоз при этом освобождается. Масло, находящееся в замедлителе и трубопроводе 6, отсечено.

При повороте рычага Р вверх или вниз для включения фрикционов связанная с валом рычага шестерня 28 через рейку m = 1,5 мм, гильзу Г и пружину П перемещает вдоль своей оси штангу Мт, которая вилкой Вк и производит включение фрикционных муфт.

Вначале штанга Шт, связанная с поршнем Пз замедлителя, перемещается медленно, так как масло из одной полости главного цилиндра замедлителя в другую протекает по канавке г с малым поперечным сечением. Это необходимо для медленного вращения привода в момент окончания переключения блоков и кулачковых муфт.

При дальнейшем перемещении штанги вилка Вк своим скосом нажмет на рычаг Рг и переместит внутренний плунжер Пв влево. Тогда масло из маслопровода 3 через правую выточку плунжера Пв, и маслопровод 6 поступит к золотнику 33 и переместит его в верхнее крайнее положение, соединив обе полости цилиндра замедлителя. Это позволит быстро закончить включение фрикциона.

Это позволит быстро закончить включение фрикциона.

При установке рычага Р в положение Стоп наружный и внутренний плунжеры главного золотника передвинутся совместно влево на величину д. Тогда масло от аккумулятора по маслопроводу 3 через центральную широкую выточку наружного плунжера Пр поступит в тормозной цилиндр Цт, а через маслопровод 4 – в избиратель скоростей и от него только пойдет в один трехпозиционный рабочий цилиндр Ц3, установив блок Б3 в среднее нейтральное положение. В этом положении привод будет заторможен, а шпиндель отключен от коробки скоростей.

Читайте также: Производители сверлильных станков в России

257 станок радиально-сверлильный. Видеоролик.

Технические характеристики сверлильного станка 257

| Наименование параметра | 2М57 | 2Н57 | 257 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 75 | 75 | 75 |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500. .2000 .2000 | 2000 | 500..2000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1500 | 1800 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 400..2000 | 1750 | 600..1750 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1100 | 900 | |

| Скорость вертикального перемещения рукава по колонне, м/мин | 0,75 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 450 | 450 | |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | |

| Размер поверхности плиты (ширина длина), мм | 1630 х 2020 | 1630 х 2020 | |

| Шпиндель | |||

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 | Морзе 6 | Морзе 6 |

| Частота прямого вращения шпинделя, об/мин (Количество скоростей шпинделя) | 12,5. .1600 (22) .1600 (22) | 12,5..1600 (22) | 11,2..1400 (22) |

| Пределы рабочих подач на один оборот шпинделя, мм/об (Число подач шпинделя) | 0,063..3,15 (18) | 0,063..3,15 (18) | 0,04..2 (18) |

| Перемещение шпинделя на одно деление лимба, мм | 1 | ||

| Перемещение шпинделя на оборот лимба, мм | 150 | ||

| Наибольший допустимый крутящий момент, кгс*см | 14000 | ||

| Наибольшее усилие подачи, кН | 32 | ||

| Зажим вращения колонны | |||

| Зажим рукава на колонне | |||

| Зажим сверлильной головки на рукаве | |||

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 5 | ||

| Электродвигатель привода главного движения, кВт | 7,5 | 7 | 7 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 | ||

| Электродвигатель привода гидрозажима колонны, кВт | 0,5 | ||

| Электродвигатель привода гидрозажима сверлильной головки, кВт | 0,8 | ||

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | ||

| Суммарная мощность установленных электродвигателей, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 3500 х 1630 х 3780 | 3620 х 1550 х 3875 | |

| Масса станка, кг | 10500 | 6500 |

Список литературы:

Связанные ссылки. Дополнительная информация

Радиально-сверлильный станок 2Л53: устройство,схемы,характеристика

Оглавление

- Органы управления радиально-сверлильного станка

- Устройство радиально-сверлильного станка

- Кинематическая схема радиально-сверлильного станка

- Электрическая схема радиально-сверлильного станка

- Сверлильная головка радиально-сверлильного станка

- Механизм включения подач

- Техническая характеристика данного радиально-сверлильного станка

Радиально сверлильный станок 2л53 предназначен для выполнения сверлильных операций с максимальным диаметром сверления 35 мм. Кроме этого на станке можно выполнять и другие операции, такие как рассверливание, зенкерование, развертывание.

Кроме этого на станке можно выполнять и другие операции, такие как рассверливание, зенкерование, развертывание.

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

Органы управления радиально-сверлильного станка 2Л53

- Ручной поворот стола;

- Зажим бочки на колоне;

- Гайки зажима поворотного стола;

- Зажим рукава на колоне;

- Электрическая кнопочная станция;

- Ручка набора скоростей;

- Ручка переключения скоростей;

- Ручка переключения подач;

- Перемещения сверлильной головки по рукаву;

- Ручка включения подач;

- Зажим лимба механизма подач;

- Зажим сверлильной головки на рукаве;

- Тонкая ручная подача шпинделя;

- Поворот шпиндельной головки;

- Ручка набора подач;

- Зажим сверлильной головки

Устройство радиально-сверлильного станка 2Л53

Радиально сверлильный станок 2л53 состоит из следующих узлов:

- Рукав и плита;

- Бочка;

- Сверлильная головка;

- Механизм включения подачи;

- Салазки;

- Поворотный стол;

- Система охлаждения;

- Резьбонарезная головка;

- Электрооборудование, для монтажа которого требуется частный электрик

Кинематическая схема радиально-сверлильного станка 2Л53

Электрическая схема радиально-сверлильного станка 2Л53

Сверлильная головка радиально-сверлильного станка 2Л53

Сверлильная головка радиально сверлильного станка изготовлена из чугунной отливки, в которую монтируется коробка скоростей и коробка подач.

Коробка скоростей обеспечивает шпинделю восемь скоростей. Через коническую передачу 1, вал 2 получает крутящий момент от горизонтального вала 1.Шестерни 3, 5 и 7 передают крутящий момент валу 3. Вал 3 будет получать разный крутящий момент в зависимости от того, какие из пар шестерен 2 и 3, 4 и 5 или 6 и 7 будут в зацеплении. На валу 3 расположенный подвижный блок обеспечивающий включение колес 8 и 9, 10 и 11 или 11 и 12, что дает возможность получить на шпиндели восемь скоростей с диапазоном от 35,5….1400 об/мин.

Вал 5 коробки подач получает вращение через шестерни 16 и 19. При включении шестерен 18 и 24 и 25,29 и 30 крутящий момент передается на вал 7.Вал получает три разные скорости, в зависимости от того, какая из пар шестерен 25 и 26, 27 и 29 или 28 и 30 будет в зацеплении.

Переключение скоростей коробки подач и коробки скоростей осуществляется при помощи рукояток, расположенных в корпусе сверлильной головки.

Механизм включения подач

Механизм включения подач предназначенный для механической и ручной (ускоренной) подачи шпинделя и расположенный в нижней части сверлильной головки.

Механическая подача осуществляется,рукояткой 2 в положение “ от себя”, тогда зубчатые пальцы 3 входят в зацепление с деталью 4, связанным с червячным колесом 5.

Ручная подача осуществляется рукояткой 1 в положение “на себя”.

Для стабильной глубины сверления при ручной подаче, служит упор 1.

Техническая характеристика радиально-сверлильного станка 2Л53

| Основные параметры | 2Л53 |

|---|---|

| Наибольший диаметр сверления,мм | 35 |

| Вылет шпинделя: | |

| наибольший | 1000 |

| наименьший | 290 |

| Наибольшее расстояние от нижнего торца шпинделя до плиты,мм | 1160 |

| Наибольший ход шпинделя,мм | 325 |

| Конус шпинделя | Морзе 4 |

| Механика станка | |

| Количество скоростей вращения шпинделя | 8 |

| Пределы чисел оборотов, об/мин | 35,5. ..1400 ..1400 |

| Количество подач | 6 |

| Пределы подач, мм/об | 0,1…1,1 |

| Габариты станка,мм: | |

| длина | 2000 |

| ширина | 790 |

| высота | 2390 |

| Вес станка,кг | 2300 |

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

Настольно-сверлильный станок гс 2112

Настольно-сверлильный станок 2сс1,2сс1м

Вертикально сверлильный станок 2с132

Поделитесь информацией с друзьями в социальных сетях

6 из 6. Оценок: 556.

Радиально-сверлильный станок: схема, детали, принцип работы

Добро пожаловать в руководство по радиально-сверлильному станку – 2021!

Сегодня мы поговорим о самой большой и тяжелой буровой установке всех времен. Гигантская буровая установка, которая в три раза тяжелее самой большой в мире гориллы. Мы называем это радиально-сверлильным станком.

Гигантская буровая установка, которая в три раза тяжелее самой большой в мире гориллы. Мы называем это радиально-сверлильным станком.

В этом посте я расскажу вам 4 интересных факта о радиально-сверлильном станке:

- Что такое радиально-сверлильный станок и почему так много компаний используют его в качестве повседневного бурового инструмента?

- 7 Основные части радиально-сверлильного станка

- Принцип работы радиально-сверлильного станка

- Объяснение базовой конструкции радиально-сверлильного станка простым языком

Что такое радиально-сверлильный станок?

Начнем с определения. Радиально-сверлильный станок — это станок, используемый в основном для изготовления круглых отверстий в крупногабаритных заготовках. Теперь, что я подразумеваю под большим размером? Позвольте привести пример.

Радиально-сверлильный станок — это станок, используемый в основном для изготовления круглых отверстий в крупногабаритных заготовках. Теперь, что я подразумеваю под большим размером? Позвольте привести пример.

Вы видели тот ковш JCB?

Так мы называем крупногабаритную заготовку. Деталь толщиной более 15 мм, которую практически невозможно поднять любому нормальному человеку. Если вы хотите просверлить отверстие диаметром от 40 до 50 мм в этой массивной детали, обычная дрель не подойдет. Вы должны использовать сверхмощный сверлильный станок, такой как радиально-сверлильный станок.

Почему радиально-сверлильный станок важен?

Видите ли, производители ковшей JCB не единственные, кто имеет дело с крупногабаритными деталями. Существует множество других производителей, таких как производители кранов, тракторов, грузовиков, токарных станков и многие другие.

Все они имеют дело с крупногабаритными деталями. И когда дело доходит до изготовления отверстий большого диаметра в этих деталях, радиально-сверлильный станок является самым удобным инструментом в обрабатывающей промышленности. Неудивительно, почему они любят использовать радиальную дрель в качестве основного сверлильного станка.

Схема радиально-сверлильного станка

Мы с вами завершили знакомство с радиально-сверлильными станками.

Сейчас самое время рассказать вам о самых важных его частях. Чтобы было легко разобраться, я приложил для вас схему радиально-сверлильного станка. Предлагаю вам просмотреть его сверху вниз и внимательно разобраться, какие части как называются и как это выглядит.

Эти семь частей являются ключевыми элементами любого радиально-сверлильного станка. Если снять любую из перечисленных частей, то машина будет бесполезна. Вот краткое введение в каждый из них. Итак, вы можете понять, почему они так важны.

Если снять любую из перечисленных частей, то машина будет бесполезна. Вот краткое введение в каждый из них. Итак, вы можете понять, почему они так важны.

Детали радиально-сверлильного станка:

Вот 7 основных частей радиально-сверлильного станка:

- Основание

- Колонна

- Радиальный рычаг

- Буровая головка

- Двигатель

- Шпиндель

- Стол

Теперь давайте кратко обсудим каждую часть.

1) Основание

Основание является наиболее важной частью машины. Обычно он изготавливается из чугуна. Причина этого в том, что когда вы используете радиальное сверло для обработки, в нем будет сильная вибрация. И из-за этой вибрации детали машины могли сломаться.

В этой ситуации очень помогает основание из чугуна. Потому что чугун обладает замечательной способностью поглощать вибрации, создаваемые деталями машин. Но это не основная функция базы. Основной функцией основания является обеспечение поддержки установленному на нем узлу.

Но это не основная функция базы. Основной функцией основания является обеспечение поддержки установленному на нем узлу.

Еще одна вещь, которую вы должны знать о основании, это то, что большинство производителей радиально-сверлильных станков делают Т-образный паз на поверхности основания, чтобы вы могли легко установить рабочий стол или другие зажимные устройства.

2) Стойка

Стойка представляет собой вертикальную стойку, закрепленную на задней стороне основания. Основная функция стойки — поддерживать и удерживать узел радиального рычага. Как и основание, он также сделан из чугуна.

Но прежде чем монтировать колонну на основание, производитель радиально-сверлильного станка должен сделать поверхность колонны сверхгладкой. На это есть веская причина. Видите ли, радиальный рычаг, установленный на колонне, сконструирован таким образом, что он может легко скользить вверх и вниз по поверхности колонны. Если качество поверхности неудовлетворительное, между двумя частями будет сильное трение при движении рычага вверх или вниз.

Если качество поверхности неудовлетворительное, между двумя частями будет сильное трение при движении рычага вверх или вниз.

3) Радиальный рычаг

Радиальный рычаг — самая крутая часть из всех. Потому что у него так много уникальных движений, которые отличают радиально-сверлильный станок от любого другого сверлильного станка. На самом деле радиальная рука — единственная причина, по которой станок называется радиально-сверлильным станком.

Вот список движений руки вместе с преимуществами:

- Вы можете вращать руку на 360 градусов вокруг колонны. Эта функция очень удобна, когда вы хотите сделать отверстие в детали большого размера, которую вы не можете разместить на рабочем столе.

- Вы можете просверлить деталь (очень легко), не ставя ее на стол, просто перемещая руку в любую сторону.

- Вы можете перемещать сверлильную головку горизонтально слева направо.

Он позволяет просверлить несколько отверстий за один установ. Вам не нужно перемещать заготовку, просто вставьте сверло в желаемое место, и вы готовы к работе.

Он позволяет просверлить несколько отверстий за один установ. Вам не нужно перемещать заготовку, просто вставьте сверло в желаемое место, и вы готовы к работе.

4) Сверлильная головка

Сверлильная головка является движущей силой радиального сверла. Он установлен на радиальном рычаге. Он содержит множество важных элементов, таких как редуктор, двигатель, шпиндель, глубиномер, панель управления и многое другое.

С помощью панели управления вы можете изменить скорость шпинделя, а с помощью глубиномера вы можете установить глубину сверления. Вы также можете переключаться между автоматическим и ручным режимом подачи с помощью шпинделя.

5) Электродвигатель

Двигатель устанавливается прямо над бурильной головкой. Его основная задача заключается в обеспечении вращательного привода шпинделя. Когда вы покупаете новый радиально-сверлильный станок, вы должны проверить мощность двигателя. Чем больше мощность сверла вы хотите, тем более мощный двигатель вам понадобится.

Его основная задача заключается в обеспечении вращательного привода шпинделя. Когда вы покупаете новый радиально-сверлильный станок, вы должны проверить мощность двигателя. Чем больше мощность сверла вы хотите, тем более мощный двигатель вам понадобится.

6) Шпиндель

Шпиндель представляет собой вращающийся вал с приспособлением, которое удерживает режущий инструмент. Основная функция шпинделя — поддерживать ваш инструмент и обеспечивать вращательный привод, чтобы он мог легко проделать отверстие в заготовке, не ломаясь и не падая.

7) Стол

Стол, как это звучит, рабочий стол. Это дает вам возможность удерживать заготовку во время операции сверления. Как и в основании, на столе также есть несколько Т-образных пазов, так что вы можете установить зажимные устройства для удержания вашей работы.

Обычно стол имеет круглую или прямоугольную форму. (большинство пользователей предпочитают прямоугольную таблицу). Но вы также можете приобрести модифицированный стол, чтобы при желании можно было просверлить поперечное отверстие в заготовке.

Принцип работы радиально-сверлильного станка:

Механизм радиально-сверлильного станка

Когда оператор включает двигатель, он начинает вращаться. С помощью шестеренчатого или шкивного привода мощность двигателя передается на шпиндель.

С правой стороны бурильной головки расположено колесо управления среднего размера. Используя это колесо, оператор начинает применять медленное нажатие на работу, предварительно расположенную под буровым долотом. Из-за давления лишний материал начинает выходить из заготовки, и внутри работы начинает образовываться отверстие.

Конструкция радиально-сверлильного станка:

Когда речь идет о конструкции радиально-сверлильного станка, основание является наиболее важной частью, поскольку оно утяжеляет остальные части станка. На заднем конце основания размещается колонна. С другой стороны, на торцевой поверхности выполнены Т-образные пазы. В настоящее время внутри основания также выполнен небольшой бак для охлаждающей жидкости.

На заднем конце основания размещается колонна. С другой стороны, на торцевой поверхности выполнены Т-образные пазы. В настоящее время внутри основания также выполнен небольшой бак для охлаждающей жидкости.

Если говорить о колонке, то к ней крепятся в основном две детали. Радиальный рычаг и подъемный винт. С помощью подъемного винта руке придается движение вверх-вниз. Скользящая буровая головка крепится на манипуляторе. На голове установлены различные детали малого и среднего размера. В котором главными являются двигатель, шпиндель, глубиномер и панель управления.

На буровой головке также установлены два колеса, одно для подачи шпинделя, а другое для скольжения головки по манипулятору. Наконец, имеется множество рычагов, предназначенных для блокировки или разблокировки движений радиального рычага и шпинделя.

Типы радиально-сверлильных станков

Вот список наиболее популярных типов радиально-сверлильных станков:

- Плоский радиально-сверлильный станок

- Полууниверсальный радиально-сверлильный станок

- Универсальный радиально-сверлильный станок

- Радиально-сверлильный станок с редуктором

- Двухстоечный радиально-сверлильный станок

- Автоматический радиально-сверлильный станок

- Радиально-сверлильный станок с ЧПУ

- Радиально-сверлильный станок для тяжелых условий эксплуатации

- Малый радиально-сверлильный станок 1 Итак.

- Основание.

- Колонка.

- Таблица.

- Радиальный рычаг.

- Буровая головка.

- Шпиндель.

- Мотор.

- Чак.

- Инструмент или сверло.

- Основное применение сверлильного станка – просверливание отверстий различных форм и размеров в любой заготовке.

- На рынке доступно множество типов сверлильных станков для выполнения различных операций. Для завинчивания и крепления используются ручные дрели.

- Ударные дрели используются плотниками для сверления и крепления деревянных деталей. Там, где нет источника питания, пригодится беспроводная дрель.

- Фрезерно-сверлильные станки широко применяются в отраслях, где требуется смешивание и измельчение твердых и жидких веществ.

- Столбовые сверлильные станки (также называемые сверлильными станками) используются в коммерческих целях, где требуется массовое производство просверленных материалов различных форм и размеров, таких как сверление металлических листов, пластика, дерева, стекла и т. д.

- От этого зависит производительность пресса. Несколько факторов, а именно диаметр колонны, нос шпинделя, ход шпинделя, скорость шпинделя и электронный двигатель, используемый в станке.

- Основание.

.. ?

.. ?Теперь я хочу услышать от вас. Что вы думаете об этом посте.

Или, может быть, я пропустил некоторые детали, которые вы хотите знать. В любом случае, дайте мне знать, оставив комментарий ниже.

Получить лучшее предложение на радиально-сверлильный станок?

Радиально-сверлильный станок Цена

Работа радиально-сверлильного станка | Что такое радиально-сверлильный станок

Важный момент

1

Работа радиально-сверлильного станка:

Первоначально, когда подается питание, шпиндель вращается, который приводится в движение двигателем. Поскольку радиальный рычаг может перемещаться вверх и вниз по колонне, он регулируется в зависимости от операции и высоты заготовки.

Шпиндель крепится к патрону, а сверло помещается в кулачок патрона. Головка сверлильного станка также регулируется таким образом, чтобы инструмент находился в правильном положении для выполнения отверстия в заготовке.

После этого дается подходящая подача, после чего сверло легко входит в заготовку. Механизм привода, используемый в бурильной машине, представляет собой реечный механизм.

В механизмах с реечной передачей шестерни используются для преобразования вращения в поступательное движение. Когда маховик вращается, шестерня, прикрепленная к рейке, также вращается, что преобразует вращение в линейное движение и, следовательно, движется к заготовке сверла.

Читайте также: Что такое однодисковое сцепление | Конструкция однодискового сцепления | Работа однодискового сцепления

Что такое радиально-сверлильный станок?

Радиально-сверлильные станки используются для сверления средних и больших и тяжелых заготовок. эти машины используются для сверления отверстий на заданном радиальном расстоянии. Он в основном используется, когда размер компонента большой по высоте.

эти машины используются для сверления отверстий на заданном радиальном расстоянии. Он в основном используется, когда размер компонента большой по высоте.

Радиально-сверлильные станки в первую очередь предназначены для сверления отверстий в тяжелых работах или заготовках. Поскольку тяжелая работа не может много двигаться, радиально-сверлильный станок сделан таким образом, что станок может перемещать любую часть тяжелой работы, не выполняя большой работы.

Также прочтите: Кондукторы и приспособления | Что такое приспособление | Типы приспособлений | приспособления приспособлений и приспособлений | Что такое приспособление | Типы светильников | Крепления приспособлений и приспособлений

Части радиально-сверлильного станка:

Девятая часть радиально-сверлильного станка:-

№1. Основание

Это самая нижняя часть радиально-сверлильного станка. Он изготовлен из чугуна, потому что чугун обладает высокой коррозионной стойкостью. Основание используется для поддержки сборки деталей на нем. Он также поглощает вибрации и удары, вызванные частями машины.

#2. Колонна

На одном конце основания находится колонна. Это вертикальная колонна, которая действует как опора для поворота радиального рычага на 360 градусов.

#3. Таблица

Размещается над колонкой. Он снабжен прорезью для установки заготовки непосредственно на ее лицевую сторону. Обычно он имеет круглую или прямоугольную форму.

№4. Радиальный рычаг

Это часть, которая крепится к стойке. Эта часть может вращаться на 360 градусов вокруг колонны. Поверхность радиального рычага точно обработана, и головка скользит по ней. Эта рука движется вверх и вниз по колонне. В более крупных машинах для перемещения стрелы вверх и вниз используется гидравлика.

Поверхность радиального рычага точно обработана, и головка скользит по ней. Эта рука движется вверх и вниз по колонне. В более крупных машинах для перемещения стрелы вверх и вниз используется гидравлика.

#5. Сверлильная головка

Сверлильная головка установлена на радиальном рычаге и приводит в движение сверлильный шпиндель.

Задействует все механизмы для привода и подачи сверла с разной скоростью.

#6. Шпиндель

Часть сверлильного станка, несущая оборудование сверлильного станка и отвечающая за его вращение.

#7. Двигатель

Двигатель находится в верхней части бурильной головки и приводит в движение горизонтальную ось.

#8. Чак

Цыпленок находится под осью. Он используется для удержания сверла на месте.

#9. Инструмент или сверло

Сверла используются для сверления отверстий в заготовке. Это та часть, которая вращается и входит в заготовку, создавая отверстия.

Также читайте: Ковка и ее виды

Конструкция радиально-сверлильного станка:

Самая нижняя часть радиально-сверлильного станка обычно изготавливается из чугуна, поскольку чугун обладает высокой коррозионной стойкостью. Колонна находится над основанием. Он цилиндрической формы. Радиальный рычаг перемещается вверх и вниз по колонне, а также может вращаться в колоннах.

Колонна находится над основанием. Он цилиндрической формы. Радиальный рычаг перемещается вверх и вниз по колонне, а также может вращаться в колоннах.

Столы размещаются над основанием, где можно разместить заготовку для процесса сверления. Радиальный рычаг имеет сверлильную головку. В этой буровой головке присутствуют различные детали, такие как шпиндель, патрон и двигатель для вращения сверла.

Двигатель находится над головкой, которая вращает ось. Шпиндель крепится к сверлильным головкам и находится ниже оси патрона. В патроне закреплены сверла, которые используются для выполнения отверстий в заготовке и подачи ее в заготовку.

Также прочтите: Что такое соединение труб? | Типы трубных соединений

Применение радиально-сверлильного станка:

Ниже приведены различные области применения радиально-сверлильных станков

Часто задаваемые вопросы (FAQ)

Детали сверлильного станка

Существуют следующие части сверлильного станка, и их функции используются в сверлильном станке:

В., Сверлильные и расточные станки, 1981, стр.56

В., Сверлильные и расточные станки, 1981, стр.56