Рапид сталь характеристики: Сталь быстрорежущая (рапид): что это такое, ножи из быстрореза

alexxlab | 14.06.2023 | 0 | Разное

HSS сталь: марки, характеристики, расшифровка, твердость, применение, аналоги, покрытия

- Общие характеристики

- Особенности изготовления и термообработки

- Методы улучшения характеристик

- Легирование HSS сталей

- Маркировка

- Разновидности

- Виды покрытий и напылений

- Области применения

- Отличия HSS стали от углеродистой инструментальной и твердых сплавов

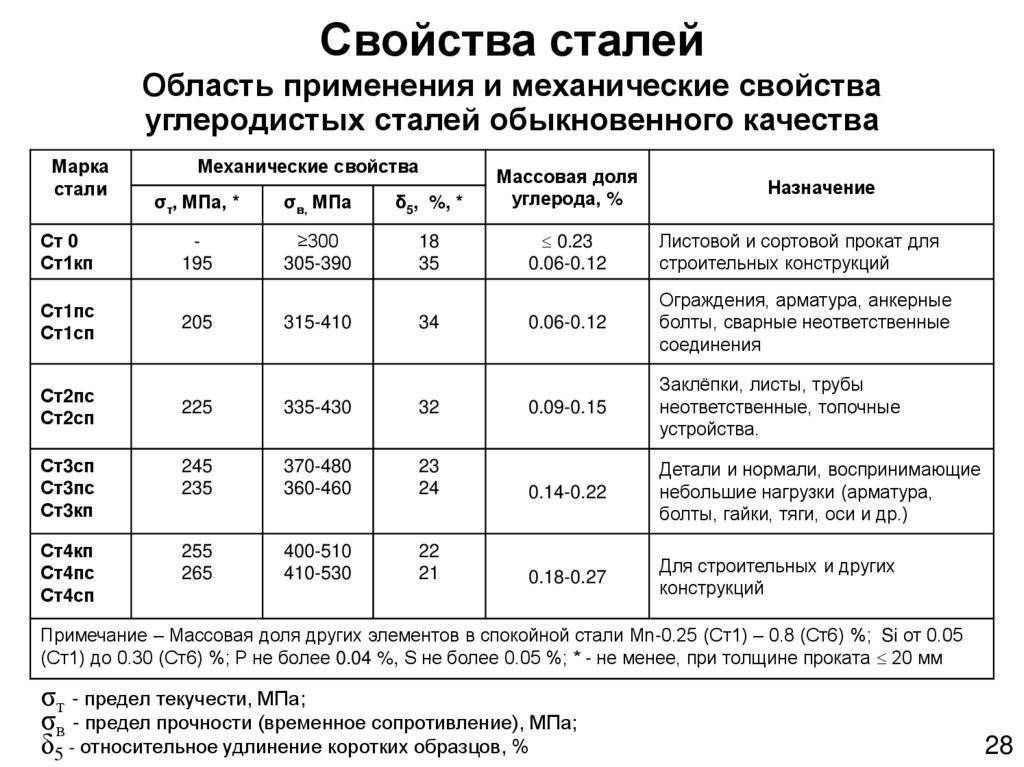

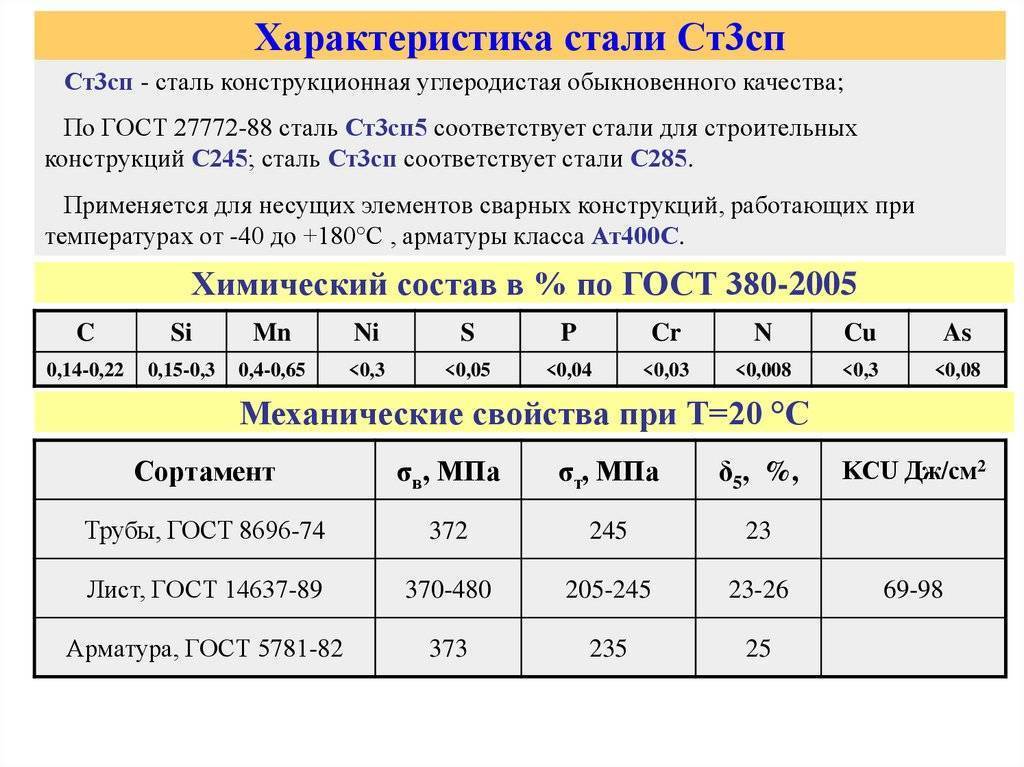

Общие характеристики HSS сталей

Сталь HSS применяют для производства инструмента, предназначенного для высокоскоростной обработки металлических заготовок. Быстрорежущая сталь HSS обладает отличными эксплуатационными свойствами, которые выделяют материал среди углеродистых аналогов и твёрдых сплавов.

Высокоскоростные режимы резания

Изготовленный из HSS стали инструмент без повреждения и деформации применяют для высокоскоростной обработки различных материалов, в том числе, при прерывистых режимах резания. Это единственный тип стали, справляющийся с такими нагрузками.

Это единственный тип стали, справляющийся с такими нагрузками.

Сопротивление к механическим воздействиям и разрушению

Быстрорежущая сталь в минимальной степени подвержена хрупкому разрушению, которое характерно для материалов высокой твёрдости. Этот показатель определяется при изгибе призматических образцов, а также при медленно нарастающих и быстрых нагрузках. Чем выше значения сопротивляемости, тем большую скорость подачи инструмента и глубину резания можно использовать.

Горячая твёрдость при нагреве

В нормальных условиях твёрдость углеродсодержащей стали выше, чем у быстрорежущей. Однако в процессе обработки металлической заготовки происходит значительная теплоотдача, что запускает процессы отпуска и снижает первоначальную прочность. У углеродистой стали температурный порог теплостойкости составляет 200 градусов. HSS сталь способна сохранять свои свойства при температурах 500-600 градусов.

Красностойкость 4 часа

Основное достоинство быстрорежущих сталей – красностойкость. Этот параметр определяет, в течение какого времени сталь способна сохранять прочность при высокотемпературном воздействии и сколько времени сталь способна выдерживать температурные нагрузки.

Этот параметр определяет, в течение какого времени сталь способна сохранять прочность при высокотемпературном воздействии и сколько времени сталь способна выдерживать температурные нагрузки.

Благодаря легирующим и функциональным присадкам (кобальт, хром, вольфрам, молибден, ванадий), стали марки HSS выдерживают воздействие температуры в 600-650 градусов в течение 4 часов с полным сохранением показателей прочности.

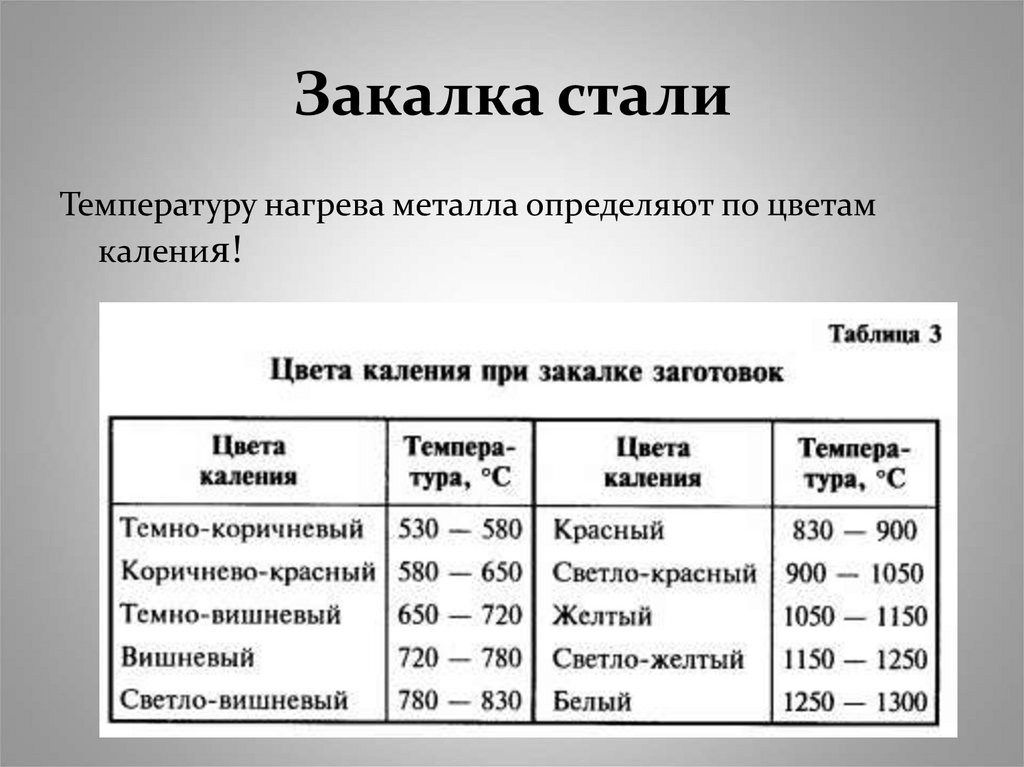

Особенности изготовления и термообработки HSS сталей

При изготовлении быстрорежущих сталей применяют несколько технологий, при этом особое внимание уделяется проковке. Именно от прокованности зависит качество материала, а при недостаточной проковке – происходят процессы карбидной ликвации.

Для повышения эксплуатационных свойств и характеристик стали HSS проходят обязательную термическую обработку с использованием трёх базовых методик:

- Отжиг. Способствует устранению внутренних натяжений материала, улучшает обрабатываемость сплава и последующую закалку.

- Закалка. Способствует повышению красностойкости стали. Закаливается материал при температуре +1300 градусов, превышение этого режима не допускается, чтобы избежать появления оплавлений и зернистости. Поэтому температура закалки всегда выдерживается с максимальной точностью.

- Отпуск. Под этим определением понимается цикличное охлаждение до температуры 550-560 градусов. Отпускается сплав с периодичностью в 60 минут.

Комментарий: Инструмент из стали HSS используют для обработки металлических заготовок на высоких скоростях

Методы улучшения технических характеристик

Для повышения износоустойчивости применяют дополнительные способы химико-термической обработки. Суть процесса заключается в добавлении в структуру сплава усиливающих компонентов, которые проникают в молекулярно-кристаллическую решётку.

3 метода улучшения эксплуатационных характеристик:

- Азотирование.

Выдержка в газовой среде с целью насыщения материала азотом. Происходит при температуре 500-600 градусов, в течение 10-40 минут. Процесс способствует укреплению поверхностных слоёв.

Выдержка в газовой среде с целью насыщения материала азотом. Происходит при температуре 500-600 градусов, в течение 10-40 минут. Процесс способствует укреплению поверхностных слоёв. - Цианирование. Насыщение цинком в жидкой или газовой среде для повышения показателей износоустойчивости. Процесс может быть высокотемпературным или низкотемпературным.

- Сульфидирование. Нагрев в серно-азотистой соли, что способствует насыщению серой, повышает прочность и износостойкость режущих кромок.

Легирование HSS сталей

Легированием называют ряд технологических процедур, которые необходимы для ввода в состав сплава различных примесей, способствующих улучшению химического состава. Легирование позволяет быстрорежущей стали сохранять твердость при высоких температурах. Легирование выполняется карбидообразующими элементами (вольфрам, молибден, ванадий, хром, кобальт, марганец, никель, титан), что существенно повышает красностойкость.

Лучшие эксплуатационные характеристики у сталей с присадкой кобальта, однако это самый дорогой элемент.

Главными задачами легирования являются:

- Повышение конструкционной прочности;

- Улучшение ударной вязкости;

- Повышение жаропрочности и коррозийной устойчивости;

- Улучшение прокаливаемости.

Компонент, выбранный производителем для легирования, всегда указывают в маркировке. Обычно для этого используется первая буква названия легирующего элемента. Например, для марганца это «М», для вольфрама «В» и так далее.

Маркировка быстрорежущих сталей

Отличия между быстрорежущими инструментальными сталями определяются маркировкой:

- HSS-R (или сталь HSS) – указывается на изделиях, выпускающихся методом роликового проката и отличающихся наименьшими показателями прочности;

- HSS CO – основным легирующим элементом является кобальт;

- HSS-G – рабочая часть шлифуется кубическим нитридом бора, что повышает механическую прочность, снижая биение при работе;

- HSS-E – используют для обработки сложных заготовок с повышенной вязкостью;

- HSS-G TiN – изделия с нитрид-титановым напылением.

Сталь HSS TiN отличается высокими показателями прочности и термоустойчивости.

Сталь HSS TiN отличается высокими показателями прочности и термоустойчивости. - HSS-G TiAlN – материал с хорошей механической прочностью за счет покрытия из нитрида титан-алюминия;

- HSS-E VAP – функциональное покрытие для нержавейки, которое снижает скапливание стружки.

- М – молибден;

- Ф – ванадий;

- К – кобальт.

Цифровые обозначения указывают на процентное соотношение химических элементов. Например, сталь HSS Р6М5. В этой марке стали 6% вольфрама и 5% молибдена.

Важно понимать, что во всех быстрорежущих сталях всегда присутствует хром, но в маркировке этот элемент не указывается.

Фрезы из быстрорежущей стали

Короткие сверла HSS до 3XD

Сверла HSS стандартной длины 5XD-8XDДлинные сверла HSS 8XD – 12XD

Центровки из быстрорежущей стали

221430 HSSCo5

Разновидности быстрорежущих сталей

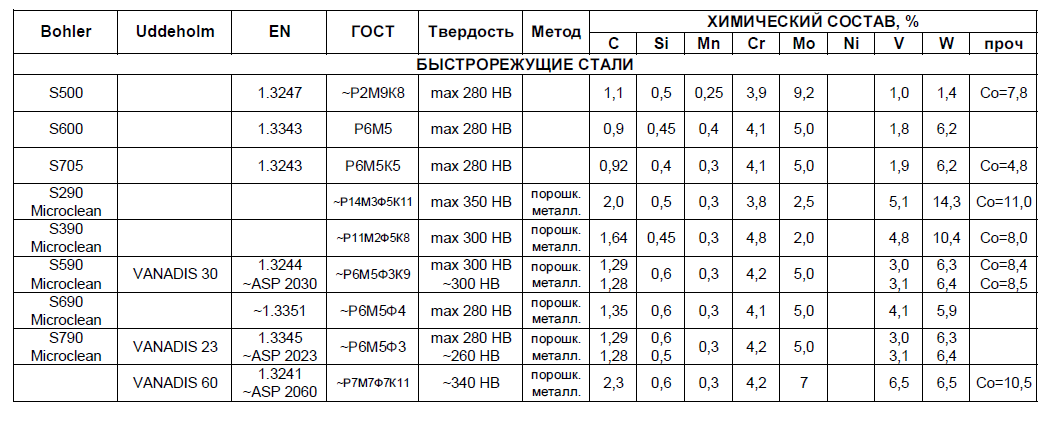

По основному химическому элементу, который используется для легирования, быстрорежущие инструментальные стали делятся на 3 основные категории: молибденовые, вольфрамовые и высоколегированные. Рассмотрим действующую классификацию более детально.

Рассмотрим действующую классификацию более детально.

Молибденовые

Для обозначения этого типа стали используется литера «М». Материал содержит молибден, что делает инструмент пригодным для эксплуатации при низких температурах. Из молибденовой HSS стали изготавливают штампы и накатные плашки. Для увеличения ударной вязкости термообработка закаливанием проводится при низких температурах.

Таблица компонентного состава молибденовой инструментальной стали

| Маркировка | Отечественный аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| М1 | 0.80 | 4 | 1 | 1.5 | 8 |

|

|

|||

| М2 | Р6М5 | 0. 85 85 |

|

|

2 | 6 | 5 |

|

|

|

| М3 | Р6М5Ф3 | 1.20 |

|

|

3 |

|

|

|||

| М4 |

|

1.30 |

|

|

4< | 5.5 | 4.5 |

|

|

|

| М6 |

|

0. 80 80 |

|

|

2 | 4 | 5 |

|

|

|

| М7 |

|

1 |

|

|

1.75 | 8.75 |

|

|

||

| М10 |

|

0.85-1 |

|

|

|

8 |

|

|

||

| М30 | 0. 80 80 |

|

|

1.25 | 2 |

|

|

|||

| М33 |

|

0.90 |

|

|

1.15 | 1.5 | 9.5 |

|

|

|

| М34 |

|

|

|

2 | 2 | 8 |

|

|

||

| М35 | Р6М5К5 | 0. 82-0.88 82-0.88 |

0.15-0.40 | 0.20-0.45 | 3.75-4.50 | 1.75-2.2 | 5.5-6-75 | 5 | 4.5-5.5 | Не более 0.30 |

| М36 |

|

0.80 |

|

|

4 | 2 | 6 |

|

|

Вольфрамовые

Считаются дорогостоящими по причине дефицита вольфрама и его высокой стоимости. Эта инструментальная сталь маркируется литерой «Т». Среди выпускаемых видов сплавов этой группы реже всего используют Т1 и Т15.

Материал относится к сталям нормальной производительности, основная область применения которой – производство резцов, фрез и зенкеров. Компонентный состав стали регулируется требованиями ГОСТ и международными стандартами качества.

Таблица вольфрамовых HSS сталей

| Маркировка | Отечественный аналог | C | Cr | V | W | Co |

|

Т1 |

Р18 |

0.75 |

4 |

1 |

18 |

|

|

Т2 |

Р18Ф2 |

0.80 |

2 |

|

||

|

Т4 |

Р18К5Ф2 |

0. |

1 |

5 |

||

|

Т5 |

|

0.80 |

2 |

8 |

||

|

Т6 |

|

4.5 |

1.5 |

20 |

12 |

|

|

Т8 |

|

0.75 |

4 |

2 |

14 |

5 |

|

Т15 |

Р12Ф5К5 |

1. |

5 |

12 |

Высоколегированные

Многокомпонентные составы, отличающиеся повышенной стойкостью к изгибу и кручению. Из преимуществ можно выделить равномерное перераспределение карбидов, что обеспечивает хорошую теплостойкость и отличную механическую прочность после закалки.

Целевое назначение – производство метчиков, резцов для обработки высокопрочных сплавов с высокой скоростью резания, сверл, фрез. Для маркировки сплава используется литера «М».

Таблица соотношения легирующих компонентов и присадок в высоколегированных HSS сталях

| Маркировка | Отечественный аналог | C | Mn | Si | Cr | V | W | Mo | Co< | Ni |

|

М41 |

Р6М3К5Ф2 |

1. |

|

|

4.25 |

2 |

6.75 |

3.75 |

5 |

|

|

М42 |

|

3.75 |

1.15 |

1.5 |

9.5 |

8 |

|

|||

|

М43 |

|

1. |

1.60 |

2.75 |

8 |

8.25 |

|

|||

|

М44 |

|

1.15 |

4.25 |

2 |

5.25 |

6.25 |

12 |

|

||

|

М46 |

|

1.25 |

4 |

3. |

2 |

8.25 |

8.25 |

|

||

|

М47 |

Р2АМ9К5 |

1.10 |

3.75 |

1.25 |

1.5 |

9.5 |

5 |

|

||

|

М48 |

|

1.42-1.52 |

0.15-0.40 |

0.15-0.40 |

3. |

2.75-3.25 |

9.5-10.5 |

0.15-0.4 |

8-10 |

Не более 0.3 |

|

М50 |

|

0.78-0.88 |

0.15-0.45 |

0.20-0.60 |

3.75-4.5 |

0.8-1.25 |

Не более 0.10 |

3.9-4.75 |

|

|

|

М52 |

|

0. |

3.5-4.3 |

1.65-2.25 |

0.75-1.5 |

4-4.9 |

|

|||

|

М62 |

|

1.25-1.35 |

0.15-0.40 |

0.15-0.40 |

3.5-4 |

1.8-2 |

5.75-6.5 |

10-11 |

|

Комментарий: Напыления и покрытия улучшают эксплуатационные характеристики инструмента из HSS стали

Виды покрытий и напылений HSS стали

Для улучшения структуры стали и повышения эффективности инструмента используется специальное напыление. Покрытия повышают эксплуатационные характеристики и позволяют работать инструментом без использования смазывающе-охлаждающих жидкостей (СОЖ).

Покрытия повышают эксплуатационные характеристики и позволяют работать инструментом без использования смазывающе-охлаждающих жидкостей (СОЖ).

Популярные типы покрытий быстрорежущих сталей:

- TiN, Balinit – однослойное покрытие из нитрида титана. Напыление имеет золотистый цвет, способствует повышению поверхностной прочности и внутренней упругости. В среднем, скорость резания увеличивается на 60%, а фрикционный коэффициент снижается до 0.4.

- TiAlN, FNT – нитрид титана, дополнительно легированный алюминием. Наноструктурированный слой почти чёрного цвета. Наносят для повышения термической устойчивости и механической прочности.

- TiAlN, Balinit Х.TREME – однослойное напыление нитрида алюмо-титана. Наносится для инструмента, работающего в тяжёлых условиях резания. Покрытие повышает прочность до 3 500 HV.

- Black (OX, Black Oxide) – оксидная плёнка, которая используется на метчиках и свёрлах. Покрытие мелкопористое, что хорошо удерживает смазку на поверхности инструмента.

Покрытие повышает коррозийную устойчивость и исключает перегрев даже при высоких скоростях резания.

Покрытие повышает коррозийную устойчивость и исключает перегрев даже при высоких скоростях резания. - TiC – карбид-титановое напыление, снижающая склонность инструмента к разрушению.

- TiCN, Balinit B – многослойное покрытие из карбонитрида титана. Напыление снижает фрикционный коэффициент, увеличивая поверхностную твёрдость и показатели термической устойчивости.

- TiALN+WC/C, HL – тёмно-серое напыление, выполненное алюмонитридом титана. Покрытие многослойное, увеличивает эксплуатационные характеристики инструмента.

- CrN – серебристо-серое напыление из нитрида хрома. Напыление отличается оптимальным соотношением твёрдости-пластичности, предотвращает появление трещин даже при цикличных нагрузках. Допускает применение СОЖ с повышенной агрессивной активностью.

- AlCrN – хромонитрид алюминия, который наносится тонким слоем, окрашивая поверхность в серо-синий цвет. Повышает термостойкость до температуры +1100 градусов, а поверхностную твёрдость – до 3 200 HV.

Области применения быстрорежущих сталей

Что делают из быстрорежущих сталей? Материал используют преимущественно для изготовления концевого инструмента, а также сменных твердосплавных насадок для токарных резцов.

Основные сферы применения быстрорежущих сталей на примере российских аналогов:

- Р9 – изделия элементарной формы: зенкеры, резцы, фрезы;

- Р18 – фасонный инструмент для нарезания резьбы и создания метрических зубьев;

- Р9К5 – используются для точения жароустойчивых и высокопрочных сталей;

- Р9Ф5 – походят для производства протяжек, развёрток;

- Р9М4 – используются для производства инструмента, предназначенного для первичной обработки.

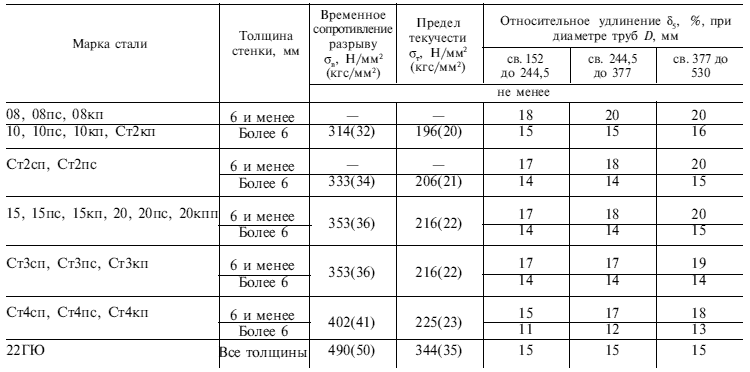

Отличия HSS стали от углеродистой инструментальной

Углеродистые легированные и быстрорежущие стали различаются областью применения. Инструментальные легированные стали с высоким содержанием углерода маркируются литерой «У». Из этого материала изготавливается инструмент для деревообработки и резания полимерных материалов. Также сталь этой группы идёт на изготовление слесарного инструмента: спиральных свёрл, шаберов, напильников, ножовок.

Из этого материала изготавливается инструмент для деревообработки и резания полимерных материалов. Также сталь этой группы идёт на изготовление слесарного инструмента: спиральных свёрл, шаберов, напильников, ножовок.

Главные отличия инструментальной стали от быстрорежущей HSS заключаются в меньшем пределе прочности и повышенной зернистости, которая повышается даже при незначительном нагреве и закалке. В частности, предел прочности инструментальной стали заканчивается при температурном нагреве в +170/+200 градусов.

Углеродистые инструментальные стали не способны выдержать высокоскоростные режимы резания.

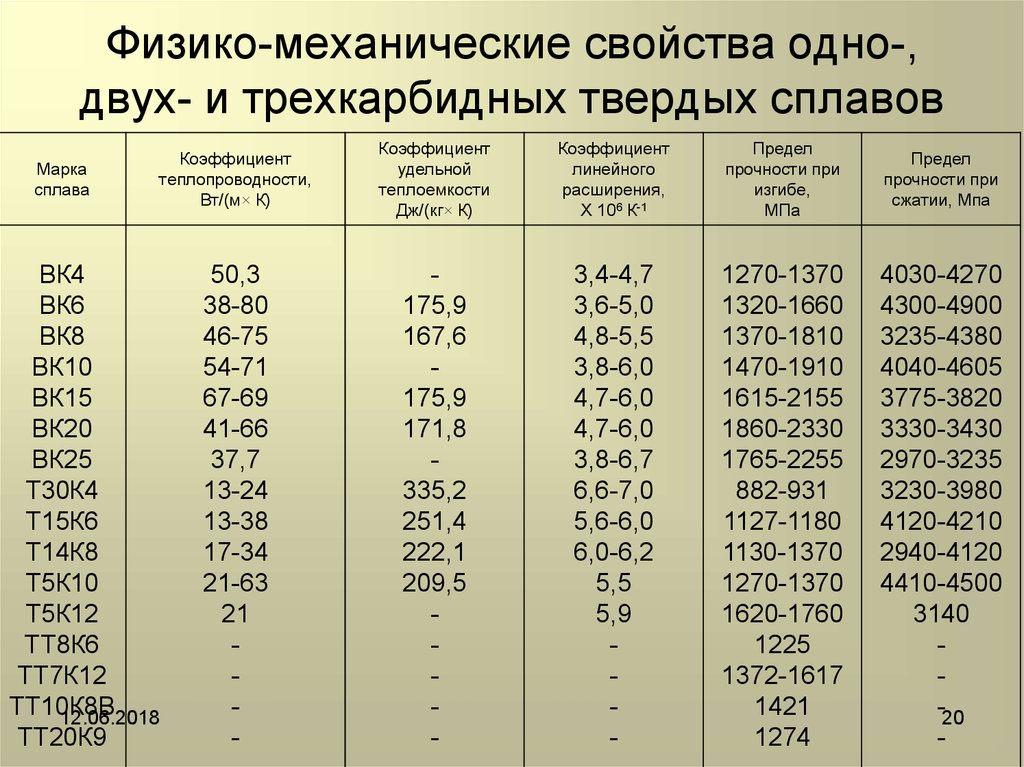

Отличия HSS стали от твёрдых сплавов

Твёрдые сплавы представляют собой композитные материалы, которые изготавливаются с использованием технологий порошковой металлургии. Основными компонентами являются карбиды вольфрама, титана, тантала. Жаропрочные стали обладают повышенной твёрдостью, и по этим параметрам они лучше быстрорежущих.

Однако твёрдые сплавы отличаются меньшей механической прочностью, поэтому повреждаются при значительных силовых и вибрационных нагрузках. Твердосплавный инструмент никогда не используют для резания и обработки на высоких скоростях. Более того, технология производства твёрдых сплавов дорогостоящая, что делает инструмент из этого материала нерентабельным.

Соединительные хомуты — Безраструбная канализация PAM-GLOBAL

Использование хомутов позволяет существенно сократить время монтажа и/или ремонта трубопровода. Хомуты для безраструбной канализации изготавливаются из высококачественной коррозионно-стойкой нержавеющей и хромистой стали. Соединители оснащены специальными уплотнителями, изготовленными из EPDM материала.

Особенности

Соединительные хомуты выдерживают давление 0,5 бар и используются для безнапорной канализации.

Rapid / Rapid INOX

Хомуты PAM-GLOBAL® RAPID и RAPID INOX обеспечивают быструю и надежную установку, гарантируют повышенную водонепроницаемость, гидравлическое сопротивление и коррозийную стойкость. Ребристая поверхность полностью закрывает эластомерную (огнеупорную) прокладку EPDM и предотвращает риск ее выталкивания во время затягивания.

Ребристая поверхность полностью закрывает эластомерную (огнеупорную) прокладку EPDM и предотвращает риск ее выталкивания во время затягивания.

Технические характеристики RAPID W2:

Ленточный зажим: 1.4510 /11 (AISI 430Ti / 439)

Болт: сталь с покрытием, класс 8.8

Гайка: сталь с покрытием, класс 8

Технические характеристики RAPID INOX W5:

Ленточный зажим: 1.4404 /1.4571(AISI 316 L/316Ti)

Болт и гайка: нержавеющая сталь A4-70 или AISI 316

примечание

Рекомендуется для использования в трубопроводных сетях, подверженных климатическому воздействию, например, в системах вертикального ливнестока, дренажных системах мостов или открытых многоуровневых парковок.

CV / CE

Двухвинтовые соединения особенно ценятся за удобство в обращении при монтаже и демонтаже системы, отличаются усовершенствованными герметичностью и гидравлическим сопротивлением, а также значительно улучшенной коррозийной стойкостью.

Технические характеристики CV W2:

Кольцо: ферритная нержавеющая сталь 1.4510/11 или AISI 430Ti/439

Пластины: ферритная нержавеющая сталь 1.4373 или 1.4510/11- AISI 202 или AISI 430Ti/439

Болты: стальное покрытие класса 8.8 (минимум 350 часов испытания в солевом тумане)

Технические характеристики CE W4:

Кольцо: нержавеющая сталь 1.4301или AISI 304

Пластины: нержавеющая сталь A2-70 или 1.4301 или AISI 304

Болты: нержавеющая сталь A2-70 с покрытием для предотвращения сцепления

примечание

Применяются для крепления низконапорных труб безраструбной чугунной канализации SML с давлением до 0,5 бар.

Соединительный хомут PAM GLOBAL® SVE разработан в соответствии с нормами DIN 19543 специально для использования в проложенных в земле водопроводах. Полипропиленовый хомут красного цвета оснащен двумя эластомерными уплотнительными манжетами качества NR-SBR.

Герметичность систем, прокладываемых в грунте, должна подтверждаться в соответствии со стандартом DIN EN 1610. Согласно действующим требованиям, испытание необходимо проводить после того, как будут засыпаны траншеи. Перед засыпкой траншей рекомендуется проведение дополнительного испытания, которому должен предшествовать визуальный осмотр системы.

Согласно действующим требованиям, испытание необходимо проводить после того, как будут засыпаны траншеи. Перед засыпкой траншей рекомендуется проведение дополнительного испытания, которому должен предшествовать визуальный осмотр системы.

примечание

Рекомендуется при прокладке трубопровода в грунте. Благодаря эластичности уплотнительных манжет и герметичности соединения, между торцами труб допустим значительный зазор.

- Пн. – Пт. с 9-00 до 18-00

- Сб. – Вс. выходной

- +7 (495) 545-21-75

- +7 (926) 602-95-72

В чем разница между быстрорежущей сталью и карбидным сплавом?

1. Быстрорежущая сталь (HSS)

Это инструментальная сталь с высокой твердостью, высокой износостойкостью и высокой термостойкостью, также известная как сталь с воздушной закалкой или быстрорежущая сталь, что означает, что она может быть закалена, даже если он охлаждается на воздухе при закалке, и он очень острый. Ее еще называют белой сталью.

Ее еще называют белой сталью.

Быстрорежущая сталь — легированная сталь сложного состава, содержащая карбидообразующие элементы, такие как вольфрам, молибден, хром, ванадий, кобальт. Общее количество легирующих элементов составляет от 10 до 25%. Он может сохранять высокую твердость даже при сильном нагреве при высокоскоростной резке (около 500 ℃), а HRC может быть выше 60. Это самая важная характеристика быстрорежущей стали – твердость по красному.

После закалки и низкотемпературного отпуска углеродистая инструментальная сталь имеет высокую твердость при комнатной температуре, но когда температура выше 200 ℃, твердость резко падает, а твердость при 500 ℃ падает до такой же степени, что и отожженная состояние, а значит, полностью утратил способность резать металл. Более того, использование углеродистой инструментальной стали для изготовления режущих инструментов ограничено. Быстрорежущая сталь благодаря своей хорошей красной твердости компенсирует фатальные недостатки углеродистой инструментальной стали.

Быстрорежущая сталь в основном используется для изготовления сложного тонколезвийного и ударопрочного металлорежущего инструмента. Он также может производить высокотемпературные подшипники и штампы для холодной экструзии, такие как токарные инструменты, сверла, фрезы, полотна для механических пил и пресс-формы.

2. Карбидный сплав (твердый сплав)

Обладает рядом превосходных свойств, таких как высокая твердость, износостойкость, хорошая прочность и ударная вязкость, термостойкость и коррозионная стойкость. Особенно его высокая твердость и износостойкость могут оставаться практически неизменными даже при температуре 500 ℃. Он по-прежнему имеет высокую твердость при температуре 1000 ℃.

Карбидный сплав, основными компонентами которого являются карбид вольфрама и кобальт, на долю которых приходится 99 % всех компонентов (и 1 % приходится на другие металлы), называется вольфрамовой сталью, также известной как цементированный карбид, и считается зубьями современная промышленность.

Карбидный сплав представляет собой спеченный композитный материал, состоящий как минимум из одного карбида металла. Карбид вольфрама, карбид кобальта, карбид ниобия, карбид титана и карбид тантала являются обычными компонентами карбидного сплава. Размер зерен карбидного компонента (или фазы) обычно составляет от 0,2 до 10 микрон, а карбидные зерна связаны друг с другом с помощью металлического связующего. Связующим металлом обычно является металл группы железа, обычно используются кобальт и никель. Так есть сплавы вольфрам-кобальт, сплавы вольфрам-никель и сплавы вольфрам-титан-кобальт.

Формование спеканием карбидного сплава заключается в прессовании порошка в заготовку, последующем нагреве его в агломерационной печи до определенной температуры (температура спекания), выдержке в течение определенного времени (время выдержки) и последующем охлаждении до получить вольфрамовый стальной материал с требуемыми характеристиками.

① Вольфрам-кобальтовый сплав

Основными компонентами являются карбид вольфрама (WC) и связующий кобальт (Co). Знак состоит из «YG» (инициалы китайского пиньинь «твердый и кобальт») и процента среднего содержания кобальта. Например, YG8 означает, что среднее значение WCo=8%, а остальное представляет собой цементированный вольфрам-кобальтом сплав карбида вольфрама.

Знак состоит из «YG» (инициалы китайского пиньинь «твердый и кобальт») и процента среднего содержания кобальта. Например, YG8 означает, что среднее значение WCo=8%, а остальное представляет собой цементированный вольфрам-кобальтом сплав карбида вольфрама.

② Вольфрам-титан-кобальтовый сплав

Основными компонентами являются карбид вольфрама, карбид титана (TiC) и кобальт. Знак состоит из «YT» (инициалы китайского пиньинь «жесткий и титановый») и среднего содержания карбида титана. Например, YT15 означает, что среднее содержание TiC=15%, а остальное составляет карбид вольфрама и кобальтовый вольфрам-титан-кобальтовый сплав.

③Вольфрам-титан-танталовый (ниобиевый) цементированный сплав

Основными компонентами являются карбид вольфрама, карбид титана, карбид тантала (или карбид ниобия) и кобальт. Этот вид сцементированного сплава также называют общим цементированным сплавом или универсальным цементированным сплавом. Знак состоит из «YW» (инициалы китайского пиньинь «жесткий» и «универсальный») плюс порядковый номер, например YW1.

Карбидный сплав обладает рядом превосходных свойств, таких как высокая твердость, износостойкость, хорошая прочность и ударная вязкость, термостойкость и коррозионная стойкость. Особенно его высокая твердость и износостойкость могут оставаться практически неизменными даже при температуре 500°С. Он по-прежнему имеет высокую твердость при температуре 1000°C. Цементированный сплав широко используется в качестве материала, такого как токарные инструменты, фрезы, сверла, расточные фрезы и т. Д. Скорость резания нового цементированного сплава в сотни раз выше, чем у углеродистой стали.

Руководство по материалам из нержавеющей стали для быстрого прототипирования

Благодаря своей универсальности нержавеющая сталь широко используется во многих отраслях промышленности. Это важная часть быстрого прототипирования из-за таких свойств, как прочность на растяжение, антикоррозионные и антикоррозионные свойства. Использование нержавеющей стали требует понимания ее многочисленных свойств. Поэтому необходимо руководство по выбору материалов из нержавеющей стали, в котором обсуждаются типы нержавеющей стали, марки нержавеющей стали, а также свойства и области применения.

Поэтому необходимо руководство по выбору материалов из нержавеющей стали, в котором обсуждаются типы нержавеющей стали, марки нержавеющей стали, а также свойства и области применения.

В целях упрощения эта статья послужит руководством по выбору материала из нержавеющей стали. В нем подробно обсуждаются марки нержавеющей стали, свойства материалов из нержавеющей стали и различные типы нержавеющей стали, которые вы можете использовать для своих проектов. Он также подскажет, как выбрать правильные марки нержавеющей стали для использования в быстром прототипировании.

Что такое нержавеющая сталь? Нержавеющая сталь представляет собой сплав железа с известными механическими свойствами и свойствами, такими как антикоррозионные и антикоррозионные свойства. Он состоит из основных компонентов железа, углерода и хрома, ответственных за вышеуказанные свойства. Последний отвечает за свои антиоксидантные свойства, что проявляется в его антикоррозионных и антикоррозионных свойствах.

Элементы, входящие в состав материала из нержавеющей стали, в значительной степени определяют его многочисленные механические и химические свойства. Следовательно, это важный материал в процессах быстрого прототипирования, таких как изготовление листового металла, обработка на станках с ЧПУ и т. д. Перечисленные ниже свойства материалов из нержавеющей стали зависят от марок нержавеющей стали, которые вы хотите использовать. Однако ниже приведены общие свойства материала из нержавеющей стали, общие для любого сорта, который вы, вероятно, будете использовать.

- Антикоррозийные свойства

Благодаря наличию хрома нержавеющая сталь обладает высокими антикоррозионными свойствами. Это одно из наиболее важных свойств стального материала, благодаря которому нержавеющая сталь широко применяется во многих процессах быстрого прототипирования. Кроме того, благодаря сочетанию элементов он может выдерживать суровые атмосферные и химические условия.

- Высокая прочность на растяжение

Еще одним важным свойством материала из нержавеющей стали является его высокая прочность на растяжение. Следовательно, нержавеющая сталь широко применяется для изготовления изделий, способных выдерживать нагрузки и иметь больший вес.

- Твердость и ударная вязкость

В экстремальных условиях нержавеющая сталь выдерживает трение и истирание. Нержавеющая сталь также может поглощать энергию, не трескаясь и не ломаясь под нагрузкой.

- Пластичность

Нержавеющая сталь может выдерживать деформации, возникающие в процессе изготовления, не теряя своей формы благодаря своей высокой пластичности.

Резка или калибровка нержавеющей стали без использования высокотехнологичного оборудования может быть проблемой, поскольку нержавеющая сталь твердая и быстро рассеивает тепло. Это приведет к испорченным деталям и дорогостоящим потерям, когда потребуется переделка.

Благодаря своим многочисленным свойствам нержавеющая сталь находит множество полезных применений в различных отраслях промышленности. Ниже приведены некоторые преимущества использования материала из нержавеющей стали в вашем следующем проекте.

·

АнтикоррозийныйХром является основным сплавом, обеспечивающим коррозионную стойкость нержавеющей стали. Поэтому нержавеющая сталь применима при изготовлении изделий, эксплуатируемых в различных атмосферных условиях, хлорных, щелочных и кислых средах, для защиты от коррозии. Примерами марок нержавеющей стали, обладающих антикоррозионными свойствами, являются марки 416, 316, 440, 2205 и т. д.

·

Прочность на растяжениеостается превосходным, поскольку он может выдерживать нагрузки и выдерживать больший вес даже при экстремальных температурах.

·

Низкие эксплуатационные расходы Долгосрочная ценность нержавеющей стали перевешивает первоначальные затраты на покупку, так как ее техническое обслуживание после изготовления очень мало.

·

ЖаростойкаяМарки нержавеющей стали, такие как 2205, 416, 15-5 PH и т. д., могут выдерживать образование накипи при высоких температурах; следовательно, он лучше подходит для изготовления изделий, которые могут подвергаться воздействию экстремальных температур.

Однако, несмотря на широкий спектр применения благодаря своим свойствам, нержавеющая сталь также имеет некоторые недостатки. Ниже приведены некоторые недостатки использования материала из нержавеющей стали в вашем следующем проекте.

·

Высокая стоимостьСущественным недостатком нержавеющей стали является ее высокая стоимость по сравнению с другими типами стали из-за содержащихся в ней дополнительных легирующих элементов, таких как никель, хром и другие. Именно эти элементы придают ему антикоррозийные свойства. Процесс, используемый для отделки и полировки нержавеющей стали, также является дорогостоящим.

·

Размазывание Изделия из нержавеющей стали не защищают от пятен, что снижает привлекательность изделий из нее.

·

Сложность изготовленияВ зависимости от используемой марки нержавеющей стали изготовление может стать серьезной проблемой. Поэтому вы должны понимать различные марки нержавеющей стали, прежде чем сделать правильный выбор.

Различные типы нержавеющей сталиПрежде чем выбрать марку стали для вашего проекта, вы должны знать, какие типы нержавеющей стали доступны для использования. Различные марки нержавеющей стали имеют разные свойства. Следовательно, они являются подходящим выбором в различных сценариях. Ниже приведены основные типы нержавеющей стали и марки нержавеющей стали под ними.

Ферритная нержавеющая сталь Ферритная нержавеющая сталь используется в машиностроении из-за ее превосходной прочности. Они содержат больше железа и хрома и небольшое количество других сплавов и обладают объемно-центрированной кубической кристаллической структурой (ОЦК), подобной чистому железу или углеродистой стали.

Эта структура делает невозможным упрочнение ферритной нержавеющей стали с помощью термической обработки. Ферритная нержавеющая сталь также стоит дешевле и является отличным выбором в тех случаях, когда эстетика не является приоритетом.

Никель, марганец, кремний, фосфор, сера и титан являются распространенными легирующими элементами, содержащимися в различных сортах ферритной стали. В семействе ферритных сталей распространены следующие марки нержавеющей стали:

·

Марка 409Эта марка нержавеющей стали обладает высокими механическими свойствами и высокой коррозионной стойкостью при экстремальных температурах. Применяется для автомобильных выхлопов и изделий, подвергающихся воздействию высоких температур.

·

Класс 416 Эта марка ферритной стали является наиболее поддающейся механической обработке среди других перечисленных. Следовательно, он применим при изготовлении деталей с резьбой, гаек, валов насосов и двигателей, клапанов и шестерен.

·

Марка 430Ферритная нержавеющая сталь марки 430 обладает умеренными коррозионными свойствами. Он также устойчив к нагреванию и окислению. Следовательно, это обычная марка нержавеющей стали для изготовления изделий, используемых в пищевой промышленности и в быту.

Аустенитные нержавеющие сталиАустенитные нержавеющие стали, такие как нержавеющая сталь 316, являются одними из самых популярных марок стали на рынке. Они имеют гранецентрированную кубическую (ГЦК) кристаллическую структуру и высокое содержание хрома и никеля. Поэтому отличаются исключительными антикоррозионными и немагнитными свойствами, особенно после отжига.

Аустенитная нержавеющая сталь также хорошо работает при низких температурах из-за высокого содержания никеля и затвердевает при холодной обработке давлением. Поэтому они применимы при изготовлении продуктов, используемых в пищевой и перерабатывающей промышленности. Ниже приведены три распространенных марки аустенитной нержавеющей стали и их применение.

·

Марка 316Марка 316 состоит из вариантов 316 и 316L. Оба варианта хорошо поддаются механической обработке. Следовательно, они применимы в пищевой промышленности, энергетике через продукты, изготовленные методом быстрого прототипирования.

·

Сорт 304Этот сорт нержавеющей стали является наиболее распространенным. Он содержит хром и никель как нежелезные материалы. Следовательно, он используется для изготовления продуктов, используемых в морской среде. Из него изготавливают изделия, используемые в пищевой промышленности, например, крепежные изделия, трубы, холодильники.

·

Марка 310Эта марка нержавеющей стали обладает высокой устойчивостью к высоким температурам. Следовательно, они используются в качестве криогенных средств в камерах сгорания из-за их высокой устойчивости к нагреву и образованию накипи. У них также есть другие приложения, основанные на этой функции.

Мартенситная нержавеющая сталь Мартенситная нержавеющая сталь содержит большое количество углерода (0,1-0,12%), хрома около 10,5-18% и обладает магнитными свойствами. Эта марка нержавеющей стали подвергается закалке посредством термической обработки из-за высокого содержания углерода.

Эта марка нержавеющей стали подвергается закалке посредством термической обработки из-за высокого содержания углерода.

Таким образом, они применимы в случаях, когда требуется прочность нержавеющей стали, анти-сопротивление и обрабатываемость. Существует множество типов мартенситных марок нержавеющей стали. Ниже приведены наиболее распространенные в быстром прототипировании.

·

Марка 431Из обсуждаемых здесь марок мартенситной нержавеющей стали марка 431 является наиболее антикоррозионной. Подвергаясь термической обработке, такой как отпуск, он становится закаленным и очень антикоррозийным. Следовательно, при изготовлении изделий, используемых в пресной воде

·

Марка 440 Сталь марки 440 имеет три варианта (440a, 440b и 440c). Они представляют собой твердую высокоуглеродистую сталь с высокой прочностью на растяжение и износостойкостью после термической обработки. Они также устойчивы к кислотам, щелочам и пресной воде. Следовательно, они применимы в ситуациях, связанных с такими ситуациями.

Следовательно, они применимы в ситуациях, связанных с такими ситуациями.

·

Марка 416Нержавеющая сталь марки 416 является одной из наиболее поддающихся механической обработке марок нержавеющей стали в изделии (обрабатываемость около 85%). Следовательно, это важный материал для изготовления винтов, гаек, болтов, шестерен, клапанов и валов двигателей.

Дуплексные нержавеющие сталиДуплексные нержавеющие стали — это новые нержавеющие стали со структурой, состоящей в основном из равного сочетания ферритных и аустенитных элементов или разделения 60/40. Эта комбинация обеспечивает выдающуюся прочность и высокую антикоррозионную стойкость, особенно к хлоридам. Они также обладают антистрессовыми свойствами благодаря высокому содержанию хрома и молибдена и низкому содержанию никеля, что делает их в два раза прочнее других типов стали. Они экономичны и часто используются в морских и строительных работах. Ниже представлены два типа марок дуплексных сталей:

- Марка 2304

Нержавеющая сталь марки 2304 популярна благодаря своей коррозионной стойкости и высокой прочности. Они не содержат молибдена и являются лучшей альтернативой нержавеющей стали марки 316. Они являются распространенным материалом, применяемым при изготовлении продуктов, используемых в пищевой промышленности и производстве напитков.

Они не содержат молибдена и являются лучшей альтернативой нержавеющей стали марки 316. Они являются распространенным материалом, применяемым при изготовлении продуктов, используемых в пищевой промышленности и производстве напитков.

- Марка 2205 :

Нержавеющая сталь марки 2205 сочетает в себе свойства ферритной и аустенитной нержавеющей стали. Он имеет высокое содержание молибдена и хрома, что свидетельствует о его коррозионной стойкости.

Нержавеющая сталь дисперсионного тверденияНержавеющая сталь дисперсионного твердения бывает мартенситной или аустенитной. Они также поддаются термообработке, просты в изготовлении, магнитны и очень прочны. Марки идентифицируются по процентному составу никеля и хрома. Ниже перечислены распространенные типы дисперсионно-твердеющих марок нержавеющей стали.

·

17-4PH (17 % хрома, 4 % никеля) Этот тип нержавеющей стали содержит 17 % хрома и 4 % никеля. Он имеет широкое применение в пищевой промышленности благодаря своим антикоррозионным свойствам. Он также применим в более крупных установках, таких как изготовление лопастей в турбинах самолетов или других механических деталей.

Он имеет широкое применение в пищевой промышленности благодаря своим антикоррозионным свойствам. Он также применим в более крупных установках, таких как изготовление лопастей в турбинах самолетов или других механических деталей.

·

15-5 PH (15 % хрома, 5 % никеля)Этот тип нержавеющей стали содержит 15 % хрома и 5 % никеля и демонстрирует свойства нержавеющей стали, охватывающие эти два материала. Он широко применяется при изготовлении деталей самолетов, клапанов, зубчатых колес, валов, деталей для нефтяных и ядерных реакторов.

Как правильно выбрать марки нержавеющей стали Нержавеющая сталь имеет различные марки. Следовательно, он имеет различные варианты применения. Однако выбор подходящей марки нержавеющей стали для вашего конкретного проекта может оказаться сложной задачей. Таким образом, этот раздел будет служить руководством по выбору материала из нержавеющей стали, чтобы выделить различные факторы, которые помогут выбрать марки нержавеющей стали.

·

Рассмотрение процесса сваркиДля любого процесса, требующего материалов из нержавеющей стали с хорошей свариваемостью, хорошим выбором являются марки аустенитной нержавеющей стали. Это связано с низким содержанием углерода.

Ферритные стали, такие как 409 и 430, в равной степени подходят для сварки. Однако мартенситная сталь является худшим выбором для сварки, поскольку она слабая, хрупкая и склонна к растрескиванию.

·

Учитывать формуемостьДля процессов, в которых требуется нержавеющая сталь с хорошей формуемостью, хорошим выбором являются аустенитные марки, такие как 316, 304, и ферритные, такие как 430, 409. Мартенсит имеет плохую формуемость, потому что он слабый и хрупкий.

·

Стойкость к коррозии Среди других марок нержавеющей стали аустенитная нержавеющая сталь обладает высокой коррозионной стойкостью, так как содержит хром и молибден в больших количествах. Он подходит для наружного использования из нержавеющей стали, подверженной воздействию погодных условий и других элементов. Ферритные и мартенситные являются более дешевыми вариантами по сравнению с аустенитными в антикоррозионном отношении.

Он подходит для наружного использования из нержавеющей стали, подверженной воздействию погодных условий и других элементов. Ферритные и мартенситные являются более дешевыми вариантами по сравнению с аустенитными в антикоррозионном отношении.

·

Термическая обработкаТермическая обработка является важным фактором при выборе хорошей марки для конкретного проекта. 17-4 РН, мартенситный может подвергаться термообработке. Однако и аустенитные, и ферритные не могут выдерживать тепло, связанное с термической обработкой.

·

Придание важного значения механическим свойствамМеханические свойства нержавеющей стали являются важным фактором при выборе подходящей стали для использования в конкретных целях. Перед выбором расставьте приоритеты по таким свойствам, как прочность, ударная вязкость, температура, пластичность и ковкость.

·

Экономичность и доступность При выборе подходящего сорта большое значение имеет качество. Вы можете выбрать марку, которая обладает хорошей коррозионной стойкостью, легкодоступна, недорога и имеет хорошее качество. Аустенитный металл является подходящим выбором с точки зрения качества, но он дороже других вариантов, что делает его недоступным.

Вы можете выбрать марку, которая обладает хорошей коррозионной стойкостью, легкодоступна, недорога и имеет хорошее качество. Аустенитный металл является подходящим выбором с точки зрения качества, но он дороже других вариантов, что делает его недоступным.

Благодаря широкому ассортименту высококачественных материалов из нержавеющей стали мы в RapidDirect предлагаем нашим многочисленным клиентам по всему миру то, что стоит их денег. Это касается не только превосходных материалов, но и профессиональных отделочных решений, которые гарантируют вам лучшее качество для ваших проектов. Следовательно, мы являемся одним из ведущих поставщиков услуг быстрого прототипирования в Китае.

В дополнение к компетентной и преданной команде экспертов, которые работают круглосуточно, чтобы обеспечить максимальное удовлетворение наших клиентов. Мы предлагаем превосходные услуги по обработке с ЧПУ, 3D-печати, изготовлению листового металла и литью под давлением, чтобы реализовать потребности вашего проекта.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Общие области применения и области применения нержавеющей сталиНержавеющая сталь находит широкое применение во многих отраслях промышленности. Ниже приведены некоторые варианты использования изделий из нержавеющей стали, полученных в результате быстрого прототипирования.

·

Пищевая промышленностьНержавеющая сталь используется для производства кулинарных изделий, таких как раковины, столовые приборы, тарелки и посуда. Он подходит для этой цели из-за его антикоррозийных/коррозионных свойств и предотвращения роста микробов.

·

Медицинский сектор Еще одним важным применением нержавеющей стали является медицина. Здесь он применим при изготовлении оборудования, используемого в хирургии. Например, он используется в хирургических имплантатах, применяемых для замены сломанной кости, а также в оборудовании для имплантации.

·

Аэрокосмическая и автомобильная промышленностьНержавеющая сталь является важным материалом, используемым при изготовлении деталей самолетов и транспортных средств. При правильном изготовлении с использованием точности нержавеющая сталь легко применима в таких сценариях.

·

ПрочееНержавеющая сталь также применима в других случаях, например, при изготовлении посуды, осветительных приборов и других изделий. Это еще раз показывает универсальность материалов и то, насколько это важно для быстрого прототипирования.

Часто задаваемые вопросыПочему нержавеющая сталь не ржавеет?

Свойства материала нержавеющей стали определяют ее антикоррозийные свойства. Такие элементы, как хром, могут снижать способность нержавеющей стали взаимодействовать с окружающей средой.

Какой сорт нержавеющей стали самый высокий?

Это зависит от ваших потребностей и от того, где вы хотите его применить. Нержавеющая сталь марки 316 известна своей высокой коррозионной стойкостью, поэтому она является лучшим выбором для применений, подверженных воздействию хлора, химикатов и условий окружающей среды.

Нержавеющая сталь марки 316 известна своей высокой коррозионной стойкостью, поэтому она является лучшим выбором для применений, подверженных воздействию хлора, химикатов и условий окружающей среды.

Как долго служит нержавеющая сталь?

Срок службы нержавеющей стали является относительным, поскольку он зависит от определенных факторов, например, от того, как и где она используется, а также от элемента, из которого она состоит. Нержавеющая сталь может служить от 20 до тысячи лет.

Заключение Материалы из нержавеющей стали играют важную роль в обрабатывающей промышленности. Тип используемой нержавеющей стали зависит от нескольких факторов, таких как свойства материала нержавеющей стали и марки нержавеющей стали. Чтобы полностью понять это, эта статья выступает в качестве руководства по выбору материала из нержавеющей стали. В нем освещаются различные типы нержавеющей стали, их сорта и свойства.

Выдержка в газовой среде с целью насыщения материала азотом. Происходит при температуре 500-600 градусов, в течение 10-40 минут. Процесс способствует укреплению поверхностных слоёв.

Выдержка в газовой среде с целью насыщения материала азотом. Происходит при температуре 500-600 градусов, в течение 10-40 минут. Процесс способствует укреплению поверхностных слоёв. Сталь HSS TiN отличается высокими показателями прочности и термоустойчивости.

Сталь HSS TiN отличается высокими показателями прочности и термоустойчивости. 75

75 5

5 10

10 2

2 20

20 5-4

5-4 58-0.95

58-0.95 Покрытие повышает коррозийную устойчивость и исключает перегрев даже при высоких скоростях резания.

Покрытие повышает коррозийную устойчивость и исключает перегрев даже при высоких скоростях резания.