Расчет наплавленного металла при сварке: Расчет наплавленного металла при сварке

alexxlab | 18.02.2023 | 0 | Разное

3. Определить массу наплавленного металла.

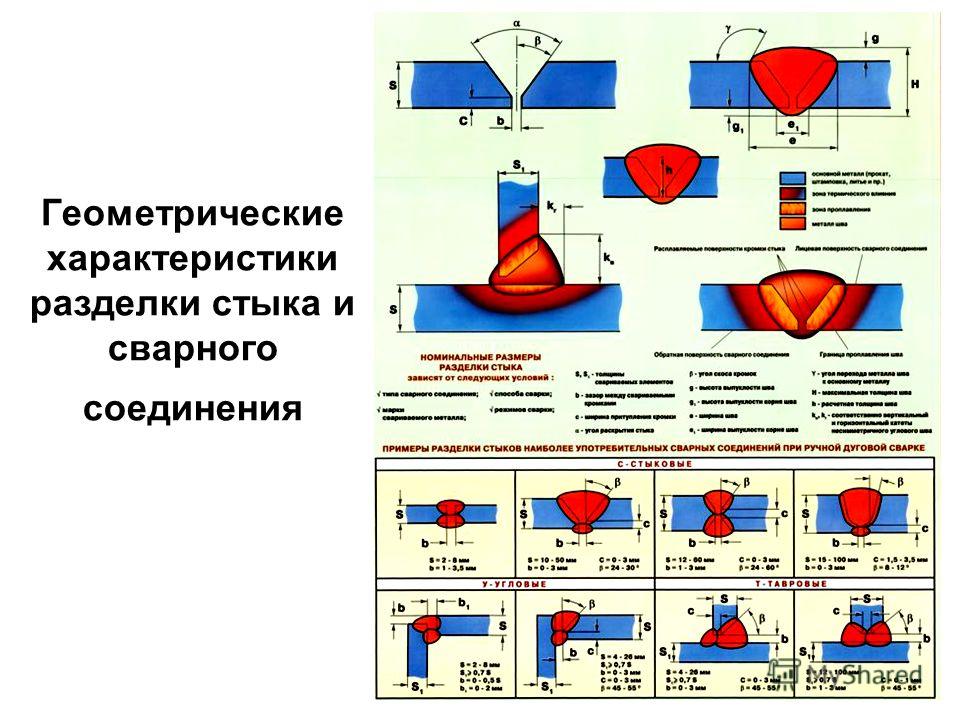

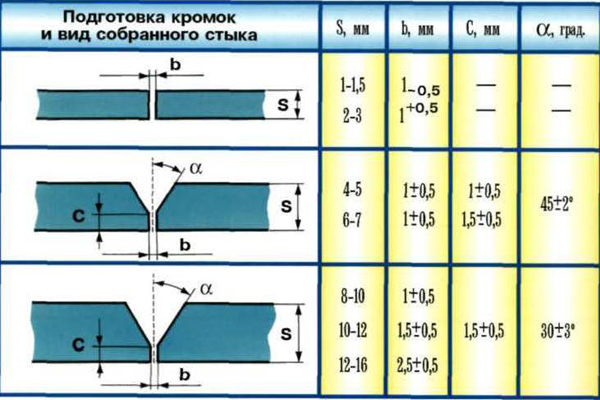

Массу наплавленного металла определяют по эскизу сварного соединения, который выполняется в соответствии с индивидуальным заданием и справочной таблицей 3. При выполнении эскизов следует учесть, что величина «n» в угловом соединении У4 составляет от S/2 до S. Минимальные значения катетов k швов типа У4, Н2, ТЗ выбираются из табл.4.

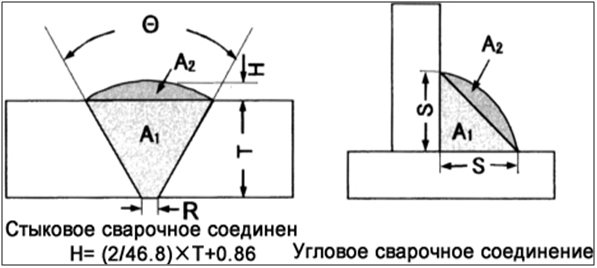

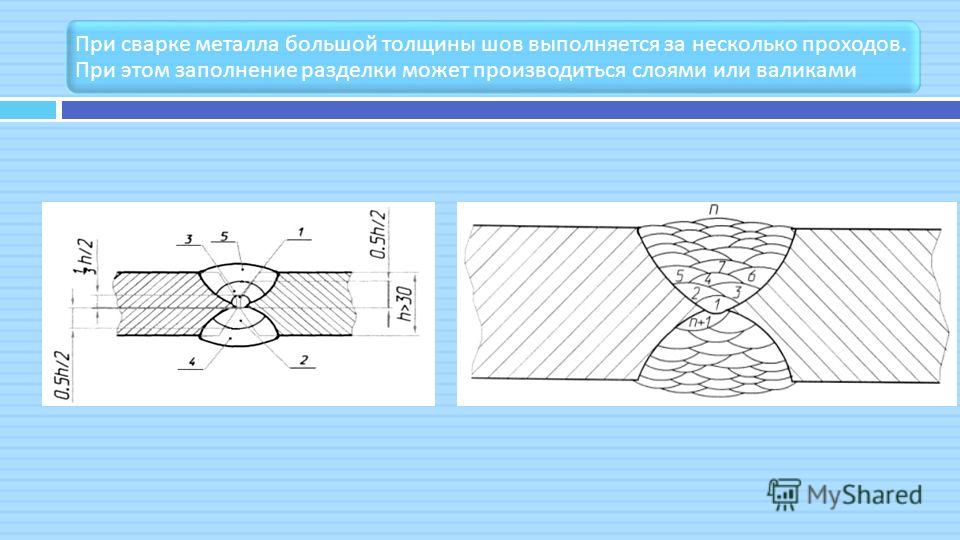

По эскизу сварного соединения рассчитывают площадь поперечного сечения наплавленного металла шва Fн как сумму площадей элементарных геометрических фигур, составляющих сечение шва. Например, для сварного соединения, приведенного на рис.2., величина Fн будет представлять сумму площадей валика 1, прямоугольника 2 и двух треугольников 3.

Fвал = 0,67 • b • с,

Fпрям = a • S

F∆ = 1/

5)2 •

tg27º

5)2 •

tg27ºгде b – ширина валика шва, мм

с – усиление валика шва, мм

То есть Fн=0,67•b•c+a•S+2•l/2(S-1.5)2•tg27°

При определении площади поперечного сечения наплавленного металла соединений У4, Т3, и Н2 допускается не учитывать выпуклость шва, т.е. принять в сечении треугольник (F∆=k2/2).

Таблица 3

Конструктивные элементы швов сварных соединений по ГОСТ 5264-80

Усл. обозн. сварного соедин. | Конструктивные элементы | Толщина сварив. листов | Зазор а, мм | Ширина налива, в мм | Усиление с, мм | |

Подготовлен. | сварного шва | |||||

1,0…1,5 св. 1,5…3,0 св. 3,0…4,0 | 0…0,5 0…2,0 1,5…3,0 | 6 7 8 | 0,5…1,5 0,5…2,5 1,0…3,0 | |||

3…5 св. 5…8 св. 11…14 св. 8…11 | 0…3.0 | 6…10 10…14 17…21 14…18 | 0…2,0 | |||

св. св. 17…20 св. 20…24 св. 24…28 св.28…32 св. 32…36 св. 36…40 | 0…3.0 | 19…25 23…29 27…33 31…37 35…41 39…45 44…50 | 0…2,5 | |||

св.40…44 св.44…48 св.48…52 св.52…56 св. 56…60 | 0…3,0 | 48…56 50…58 52…60 56…64 61…69 | 0…2,5 | |||

1,0. св. 1,5…3,0 св. 0,3…3,0 | 0…0,5 0… 1,0 0…2,0 | |||||

2…3 св.3…15 св. 15…40 | 0…1,0 0…2.0 0…3,0 | |||||

2…5 св. 5…10 св. 10…29 св. 29…60 | 0… 1,0 0… 1,5 0…2,0 0… 2,0 | 3…20 8…40 12. 30…240 (величина в мм) | ||||

Таблица 4

Минимальный катет углового шва k

Предел текучести металла, МПа | Минимальный катет шва при толщине свариваемых заготовок, мм | |||||||

3..4 | Св 4 до 5 | Св 5 до 10 | Св 10 до 16 | Св 15 до 22 | Св 22 до 32 | Св 32 до 40 | Св 40 до 80 | |

До 400 Св 400 | 3 4 | 4 5 | 6 | 6 7 | 7 8 | 8 9 | 9 10 | 10 12 |

Примечания: 1. Минимальное значение катета не должно

превышать 1,2·S.

Минимальное значение катета не должно

превышать 1,2·S.

2. Предел текучести металла смотрите в табл.5.

С17

Рис.2. Эскиз стыкового сварного соединения С17

Затем определяют объем наплавленного металла Vн по формуле Vн=Fн ·L, где L – длина сварного шва, м.

И лишь после этого рассчитывают массу наплавленного металла, учитывая размерность величин,

Mн = Vн · ρ

где ρ – плотность наплавленного металла, г/см3 (для стали можно принять ρ=7,8 г/см3).

4.Расход электродов Q, приближенно можно подсчитать по формуле:

Q=αp·Мн

где

αр – коэффициент потерь металла на угар,

разбрызгивание, огарки и т. д.; его

принимают равным 1,6…1,8.

д.; его

принимают равным 1,6…1,8.

Расчет необходимого количества электродов для ручной сварки

Содержание страницы

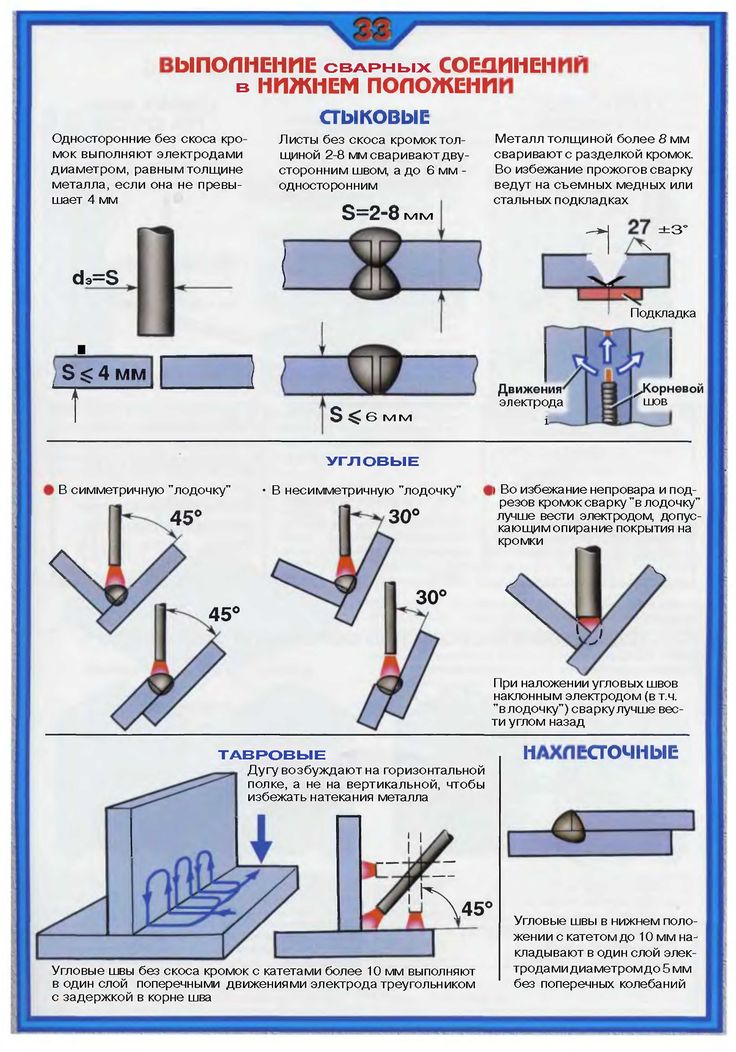

- 1. Сварные соединения без скоса кромок

- 2. Первый и подварочный проход при сварке V-образным соединением

- 3. V-образные односторонние сварные соединения

- 4. Угловые соединения

- 5. Тавровые соединения

Расчет необходимого количества электродов для проведения ручной сварки выполняется по весу наплавленного металла в сварной шов. В свою очередь вес наплавленного металла зависит от толщины основного (свариваемого) металла, от зазора между свариваемыми торцами, от положения свариваемых деталей (положения сварного шва), а также от протяженности шва и мастерства сварщика. Если мастерство сварщика соответствует требуемой для данного вида работ квалификации, то расчет веса Pнм наплавленного металла нормализуется по указанным параметрам и приводится к одному погонному метру длины сварного шва. Параметр Pнм является табличным. Например (см. 4-ю строку в табл. 1), при односторонней сварке двух листов металла толщиной в 3 мм, при зазоре между листами в 1,5 мм и при нижнем положении сварного шва, на один погонный метр сварки потребуется 50 г наплавленного в шов металла. Ясно, что вес наплавленного металла — это, главным образом, вес металла полезно израсходованных электродов, который при покрытых электродах равен их весу, за вычетом веса огарков и веса неметаллических составляющих покрытия. Коэффициент η = 0,1÷0,3, учитывающий недоиспользование общего веса, обычно указывается на их заводской установке или в сопровождающей документации.

Параметр Pнм является табличным. Например (см. 4-ю строку в табл. 1), при односторонней сварке двух листов металла толщиной в 3 мм, при зазоре между листами в 1,5 мм и при нижнем положении сварного шва, на один погонный метр сварки потребуется 50 г наплавленного в шов металла. Ясно, что вес наплавленного металла — это, главным образом, вес металла полезно израсходованных электродов, который при покрытых электродах равен их весу, за вычетом веса огарков и веса неметаллических составляющих покрытия. Коэффициент η = 0,1÷0,3, учитывающий недоиспользование общего веса, обычно указывается на их заводской установке или в сопровождающей документации.

Таким образом, по приведенному весу Pнм наплавленного металла и длине L сварного шва и с учетом коэффициента можно определить количество электродов, необходимое для данного вида сварки:

Pэ = (1÷η) · Pнм · L;

Nэ = Pэ/Pо,

где Pэ — общее весовое количество (общая масса) электродов; Pо — вес одного электрода.

Так, для сварки по параметрам строки 4 (табл. 1) на сто погонных метров сварного шва (L = 100 м) потребуется наплавить в шов 5 кг металла и израсходовать 6,5 кг массы Pэ покрытых электродов. При весе одного электрода Pо = 85 г будет израсходовано 77 электродов.

Аналогичным образом рассчитывается необходимое количество электродов и для других видов сварочных работ (см. табл. 1—5).

1. Сварные соединения без скоса кромок| Положение сварного шва | Толщина основного металла, мм | Зазор, мм | Вес Pнм наплавленного металла, кг/1 м длины шва |

| 1,0 | 0,0 | 0,02 | |

| 1,5 | 0,5 | 0,02 | |

| 2,0 | 1,0 | 0,03 | |

| 3,0 | 1,5 | 0,05 | |

| 4 | 2,0 | 0,13 | |

| 5 | 2,0 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3,0 | 0,28 | |

| 1,0 | 0,0 | 0,02 | |

| 1,5 | 0,5 | 0,03 | |

| 2,0 | 1,0 | 0,04 | |

| 3,0 | 1,5 | 0,07 | |

| 4 | 2,0 | 0,17 | |

| 5 | 2,5 | 0,20 | |

| 6 | 3,0 | 0,25 | |

| 7 | 3,0 | 0,33 | |

| 4 | 2,0 | 0,07 | |

| 5 | 2,0 | 0,08 | |

| 6 | 2,5 | 0,10 | |

| 7 | 3,0 | 0,13 | |

| 4 | 2,0 | 0,08 | |

| 5 | 2,0 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3,0 | 0,16 |

Первый и подварочный проход при сварке V-образным соединением

Первый и подварочный проход при сварке V-образным соединением

Таблица 2. Расчет необходимого количества электродов для сварки конструкции при V-образном соединении

| Положение сварного шва | Толщина основного металла, мм | Вес наплавленного металла, кг/1 м | Диаметр электрода, мм |

| Нижнее | 6—12 | 0,10 | 3,0 |

| Нижнее | >12 | 0,15 | 4,0 |

| Вертикальное | >8 | 0,15 | 3,0 |

| Горизонтальное | >8 | 0,15 | 3,0 |

| Потолочное | >10 | 0,10 | 3,0 |

Таблица 3. Расчет необходимого количества электродов для сварки V-образных односторонних сварных соединений

| Толщина основного металла, мм | Зазор, мм | Вес наплавленного металла, кг/1 м сварного шва при различных углах скоса | ||||

| 4 | 1 | 0,09 | 1,10 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

| 7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,60 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4,00 | 4,76 | 3,34 |

Угловые соединения

Угловые соединенияТаблица 4. Расчет необходимого количества электродов для сварки угловых соединений

| Толщина металла, мм | Площадь сечения шва, мм2 | Вес наплавленного металла, кг/1 м сварного шва | |||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,10 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

| 10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| Толщина металла, мм | Площадь сечения шва, мм2 | Вес наплавленного металла, кг/1 м сварного шва | |||

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 0,31 | 1,37 | 1,49 | 1,60 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

Тавровые соединения

Тавровые соединенияТаблица 5. Расчет необходимого количества электродов для сварки тавровых соединений

| Толщина металла, мм | Площадь сечения шва, мм2 | Вес наплавленного металла, кг/1 м сварного шва | |||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,10 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

Просмотров: 684

Как рассчитать скорость наплавки для сплошной проволоки

Обычный вопрос, который задают производители, пытающиеся определить затраты, связанные со сваркой: Сколько фунтов проволоки я могу наплавлять в час? Или сколько фунтов проволоки я могу укладывать при определенной силе тока или скорости подачи проволоки? Существуют таблицы, которые помогут вам определить это, но всегда полезно иметь простую формулу.

Прежде чем приступить к этим расчетам, очень важно провести различие между скоростью осаждения и скоростью плавления. Многие люди в нашей отрасли используют эти два термина взаимозаменяемо, и это неправильно. Скорость оплавления показывает, сколько проволоки расходуется, и не учитывает эффективность электрода. Скорость наплавки показывает, сколько проволоки фактически превращается в металл сварного шва. Эффективность сплошной проволоки может варьироваться от 88 до 9.8%, так что вы можете иметь точно такую же скорость оплавления, но значительно разные скорости наплавки, если вы свариваете с той же скоростью подачи проволоки, но с другим режимом переноса металла.

Итак, теперь к формуле:

Скорость наплавки = 13,1 (D²) (WFS)(EE)

D = диаметр электрода

WFS = скорость подачи проволоки (дюйм/мин) EE = КПД электрода

13.1 – константа, используемая для стали и основанная на плотности стали. Эту же константу можно использовать для проволоки из нержавеющей стали, так как разница составляет всего 1/1000. Алюминий, с другой стороны, должен был бы быть константой примерно в три раза меньше, чем сталь, или 4,32.

Эту же константу можно использовать для проволоки из нержавеющей стали, так как разница составляет всего 1/1000. Алюминий, с другой стороны, должен был бы быть константой примерно в три раза меньше, чем сталь, или 4,32.

Эффективность электрода для сплошной проволоки может варьироваться в зависимости от режима переноса металла. Мы не собираемся сейчас вдаваться в подробности того, как достичь каждого из них. Ниже приведены типичные КПД для каждого из режимов.

Перенос при коротком замыкании: 90-93%

Перенос на поверхностное натяжение: 98% (STT является торговой маркой Lincoln Electric Company)

Шаровидный перенос: 88–90%

Осевой перенос распылением: 98%

Импульсный распылительный перенос: 9Обычно 8%, но может быть меньше в зависимости от параметров и источника питания. Они работают с защитным газом 90/10 при скорости 320 дюймов в минуту и напряжении 30 вольт. При этих настройках мы находимся в режиме переноса распыления.

Скорость осаждения = 13,1(0,052)² (320) (0,98) = 11,1 фунта в час

ПРИМЕЧАНИЕ. следующие шаги:

следующие шаги:

- Вычислить площадь круга -> Квадрат радиуса * пи

- Умножить на плотность используемого металла

- Умножить скорость подачи проволоки в несколько раз

- Умножить на 60 (чтобы получить скорость наплавки в час, если скорость подачи проволоки выражается в минуту)

- Настройте любые единицы для соответствия (например, если вы использовали сантиметры для плотности или другие единицы измерения)

- Умножить на эффективность электрода

Источник: Руководство по сварке GMAW от Lincoln Electric

Опубликовано

Категории: Процесс GMAW, Расходы на сварку

Раскрытие информации о связи материалов: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Что такое скорость наплавки при сварке?

Welding Tech

Скорость отложения — это мера того, сколько материала откладывается в единицу времени. Обычно это выражается либо в фунтах в час (lb/h), либо в килограммах в час (kg/h).

Скорость наплавки является важным фактором при сварке, поскольку она может влиять как на скорость, так и на качество сварного шва. Более высокие скорости наплавки могут привести к увеличению скорости сварки, но также могут привести к ухудшению качества сварки. И наоборот, более низкая скорость наплавки приведет к снижению скорости сварки, но к более высокому качеству сварки. Важно найти правильный баланс скорости и качества для вашего конкретного применения сварки.

Какая сварка имеет более высокую скорость наплавки?

Как правило, при более толстой проволоке и меньшей длине дуги возможна более высокая скорость наплавки. Например, проволока диаметром 1/8″, используемая с длиной дуги 1/4″, будет иметь скорость наплавки примерно в два раза больше, чем проволока диаметром 3/32″, используемая с длиной дуги 1/2″.

Как сварщики увеличивают скорость наплавки?

Скорость наплавки также можно увеличить, увеличив сварочный ток. Однако это также обычно приводит к увеличению пористости металла сварного шва. Поэтому важно найти правильный баланс скорости тока и скорости осаждения для вашего конкретного приложения.

Скорость наплавки под пилой в сравнении со скоростью наплавки MIG

Обычно скорость наплавки при сварке пилой выше, чем при сварке MIG. Это связано с тем, что при сварке пилой используется непрерывная подача проволоки, а при сварке МИГ используется прерывистая подача проволоки. Непрерывная подача проволоки при сварке пилой позволяет наплавлять больше материала за заданный период времени.

Каковы преимущества высоких скоростей осаждения?

Высокие скорости наплавки могут быть полезны во многих областях сварки.

- Например, они позволяют сократить время сварки, что может быть важно, когда время имеет решающее значение.

- Кроме того, высокая скорость наплавки также может привести к повышению производительности и эффективности.

Каковы недостатки высоких скоростей осаждения?

Однако у использования высоких скоростей осаждения есть и некоторые потенциальные недостатки.

- Одним из недостатков является то, что высокая скорость наплавки иногда может привести к ухудшению качества сварного шва.

- Кроме того, высокие скорости наплавки также могут увеличить количество образующихся брызг и сварочного дыма.

Поэтому важно учитывать все факторы, прежде чем увеличивать скорость наплавки в вашем сварочном приложении.

Формула скорости наплавки

Формула скорости наплавки:

DR = (Wfs x I)/60, где:

DR = скорость наплавки (фунт/ч или кг/ч)

Wfs = подача проволоки Скорость (дюйм/мин или мм/с)

I = сварочный ток (А)

Например, если вы используете проволоку диаметром 1/8″ со скоростью подачи проволоки 200 дюймов в минуту и сварочным током 100 ампер, ваша скорость осаждения будет:

DR = (200 x 100)/60 = 3,33 фунта/ч или 1,52 кг/ч.

кромок сварн. соединений

кромок сварн. соединений 14…17

14…17 ..1,5

..1,5 ..100

..100