Расчет передаточного числа шкивов: Как посчитать передаточное число на шкивах. Расчет клиноременной передачи. Номинальная скорость вращения

alexxlab | 11.08.1990 | 0 | Разное

Расчет ременной передачи и шкивов

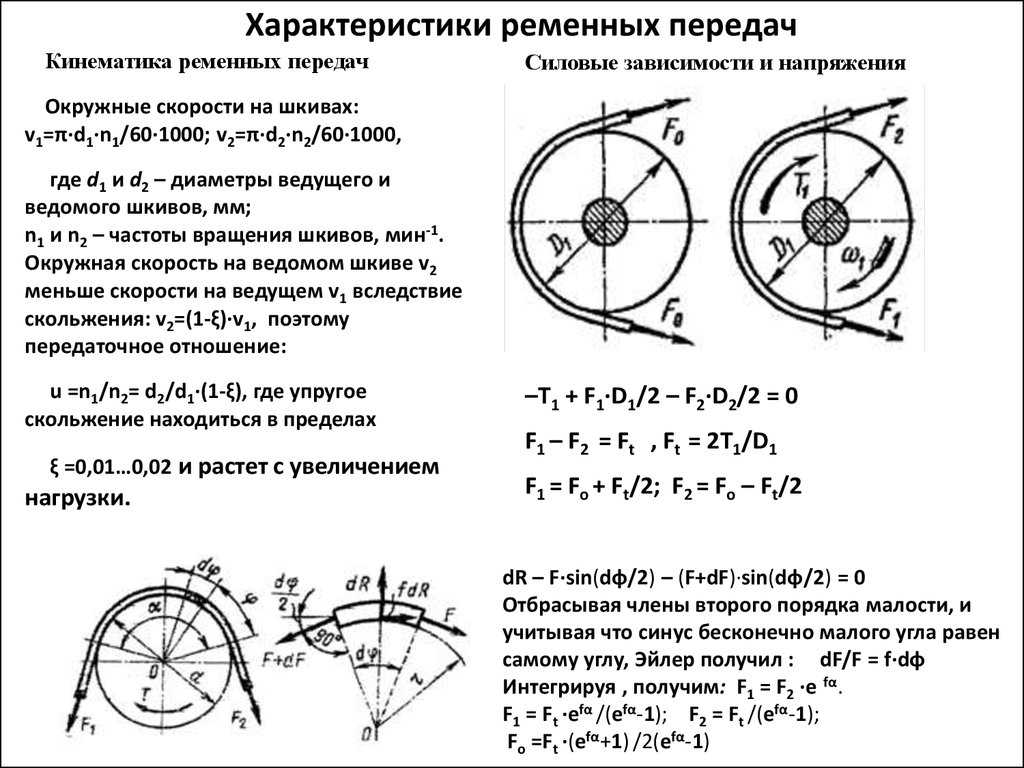

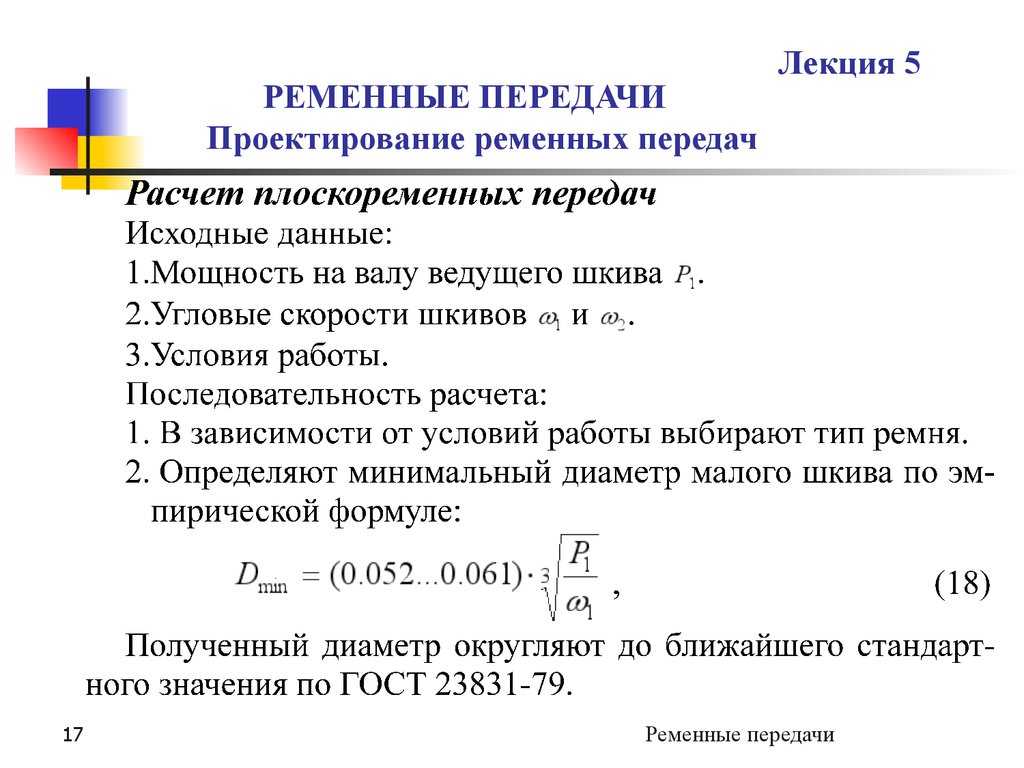

3. РАСЧЁТ ОТКРЫТОЙ ПЕРЕДАЧИ. 3.1. Конструирование ремённой передачи. 3.1.1. Порядок расчёта ременной передачи. Исходные данные (полученные из кинематического расчёта привода): Мощность на ведущем валу: N1 = 3 кВт; Частота вращения ведущего вала: n1 = 709 об/мин.; Передаточное число ремённой передачи: U = 2.

; Н·мм. Принимаем: d1=180 мм; Сечение ремня S = 81 мм2, типа А. (ГОСТ 1284.1-80)

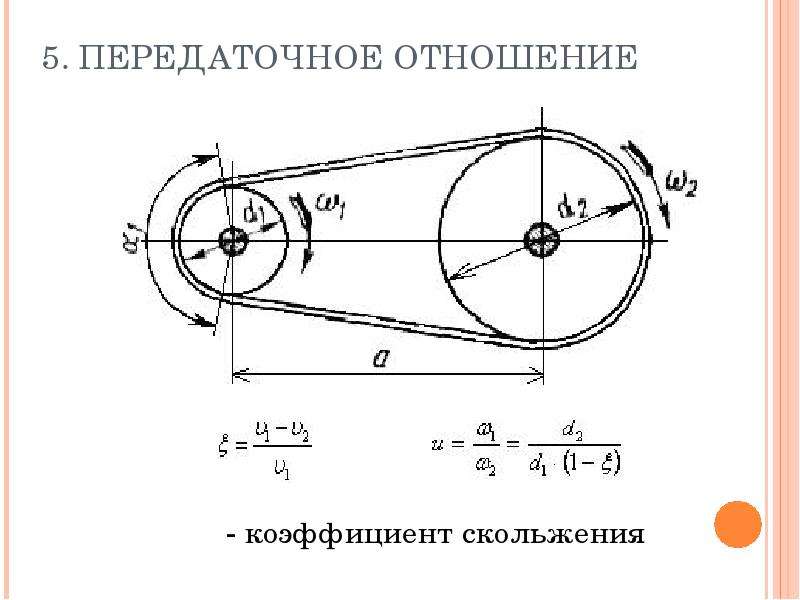

; мм.Принимаем из ряда d2=355мм 3) Уточняем передаточное число с учётом относительного скольжения: ξ ≈ 0,01: ; . Определяем расхождение от заданного U: (∆U / U) · 100% = ((|Uст – U|) / Uст) · 100% = (|2-1,99| / 2) · 100% = 0,5% |

4) Проводим сравнение ; – условие выполняется. 5) Определяем ориентировочное значение межосевого расстояния: ;

т. 6) Определяем ориентировочное значение длины ремня: ; . Из стандартного ряда длину ремня L принимаем: L=1600 мм. 7) Определяем скорость ремня: м/с. 8) Определяем число пробегов ремня в секунду: с-1 9) Определяем угол обхвата ремней малого шкива: . 10) Проводим проверку ; – условие выполняется. 11) Определяем окружную силу на шкивах: Н. |

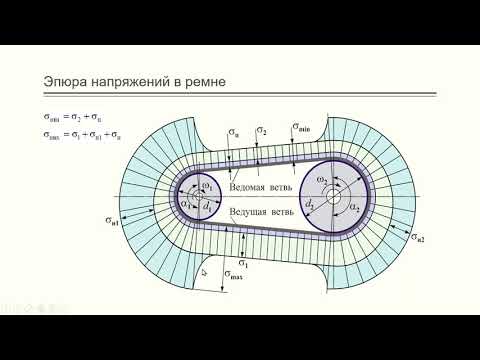

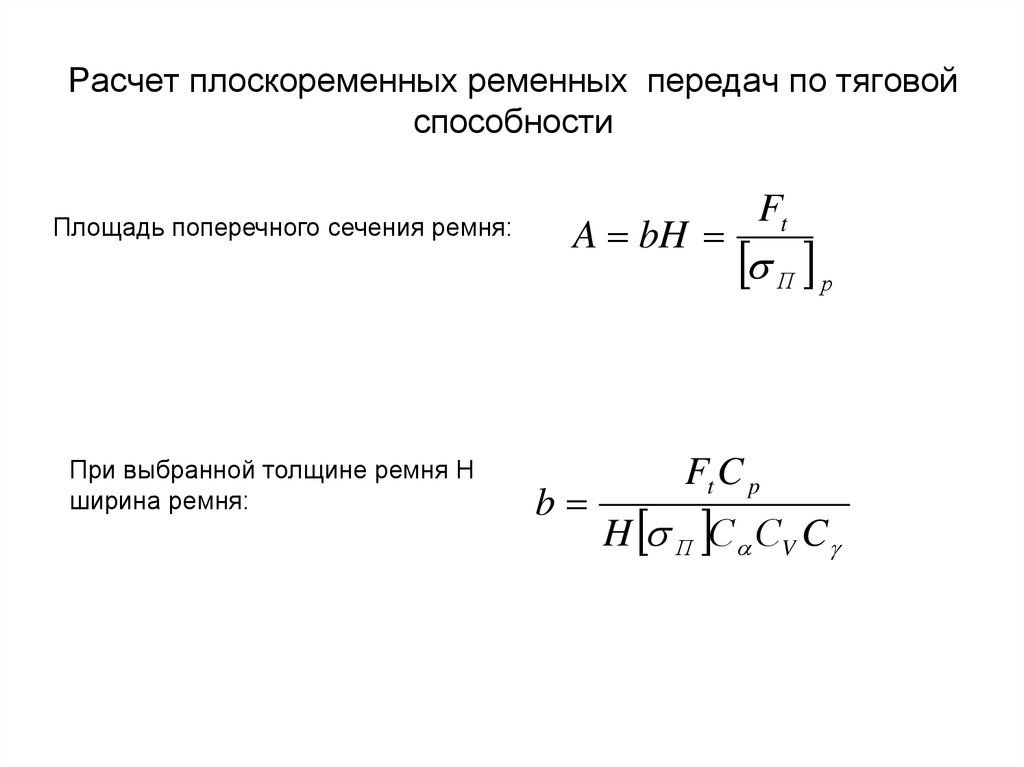

12) Определяем ориентировочное значение числа устанавливаемых ремней: ; где – допускаемое полезное напряжение, МПа; А1 – площадь поперечного сечения ремня; k0 – полезное напряжение ремня, МПа; ; где

V

– скорость ремня, м/с; ν – частота

пробегов ремня; bh

– ширина ремня по нейтральному слою;

ku

– коэффициент влияния передаточного

числа; ca

– коэффициент, учитывающий влияние

угла обхвата на тяговую способность;

cp

– коэффициент режима работы. . 13) Определяем силы, действующие на валы: , где А1 = 81м2, z =2, k0 = 3,1 МПа; – угол между ветвями ремня. Н. 14)Определяем ширину ремня, предварительно определив окружную силу: Принимаем 15)Определяем силу предварительного натяжения ремня: |

Определяем силу, действующую на вал: Максимальная начальная сила, действующая на вал, принимаем: 3. Шкивы ремённых передач изготавливают чаще всего литыми из чугуна. Для снижения инерциональных нагрузок шкивы высокоскоростных передач изготавливают из лёгких сплавов. При небольшом выпуске их изготавливают также сварными из стали. Шкивы быстроходных передач подвергают балансировки. При диаметре D≤300 шкивы выполняют с дисками без спиц, шкивы больших диаметров – с 4…6 спицами. Для шкивов с DH ≥ 250 мм диск конструируют в виде конуса, что способствует лучшему отводу газов при заливке формы металлом. Для удобства установки ремней шкивы передач должны быть консольными, иначе для смены ремня потребуется разборка узла. Поскольку в процессе работы ремень может вытягиваться, то в конструкции с ременной передачей необходимо предусматривать устройства для изменения межосевого расстояния. Для увеличения угла обхвата α1 рекомендуется ведомую ветвь передачи располагать вверху. Тогда за счет провисания ремня

угол несколько увеличивается. В тех

случаях, когда провисание ремней

несущественно, для увеличения угла

обхвата α1

рекомендуется применять дополнительный

шкив, который может служить и

натяжным устройством. Тогда за счет провисания ремня

угол несколько увеличивается. В тех

случаях, когда провисание ремней

несущественно, для увеличения угла

обхвата α1

рекомендуется применять дополнительный

шкив, который может служить и

натяжным устройством.Допуски на форму и расположение поверхностей можно назначать для шкивов ременной передачи, основываясь на рекомендациях, приведенных для колес зубчатых передач. de1,de2-наружные диаметры шкивов ;dp2,dp1-рабочие диаметры шкивов; М1,2=ширина ведущего и ведомого шкива; М1,2=(n-1)e+2f=44мм; d de2=dp2+2*b=355+2*6=367 мм; Расчетные

формулы взяты из справочника

конструктора-машиностроителя (В. |

3. Расчёт клиноременной передачи привода. Коническо-цилиндрический редуктор

Коническо-цилиндрический редуктор

курсовая работа

1) Крутящий момент на быстроходном валу

2) При данном моменте принимаем ([3] таблица 2.12) сечение “Б” с размерами ; ; ; ; .

3) Диаметр меньшего шкива в соответствии с рекомендациями ([3] таблица 2.12) , но т.к. нет жёстких ограничений к габаритам передачи, то для повышения долговечности ремня принимаем следующим за минимальным ([3] таблица 2.12) .

4) Диаметр большего шкива ([3] формула 2.2)

,

где – коэффициент скольжения прорезиненного ремня.

Принимаем стандартный диаметр по ГОСТ 17383-73 ([3] таблица 2.12)

.

5) Фактическое передаточное число передачи ([3] формула 2.3)

.

6) Скорость ремня ([3] формула 2.4)

.

7) Частота вращения ведомого вала

.

8) Межосевое расстояние согласно рекомендациям ([3] таблица 2.14)

.

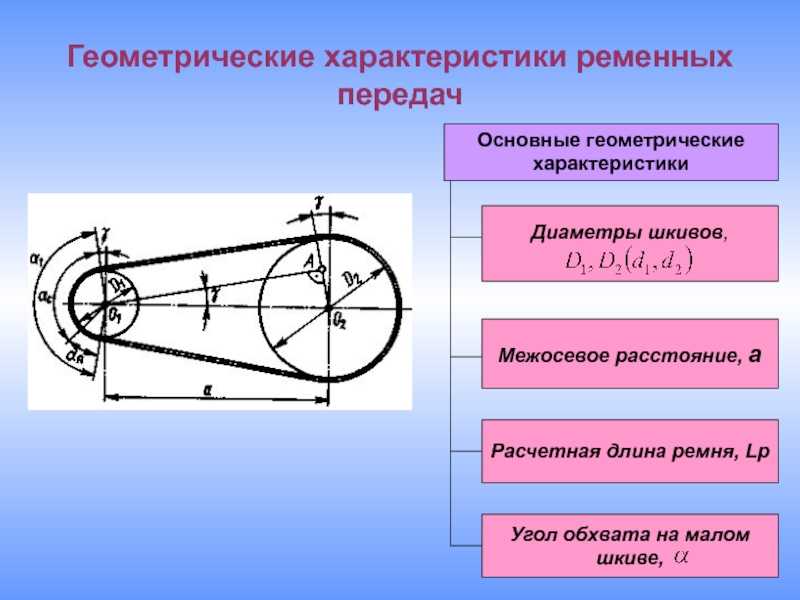

9) Расчётная длина ремня ([3] по формуле 2.6)

Стандартная длина ремня ([3] с. 26) L=2240мм.

10) По стандартной длине L уточняем действительное межосевое расстояние ([3] формула 2.9)

Минимальное межосевое расстояние для удобства монтажа и снятия ремней ([3] с. 27)

.

Максимальное межосевое расстояние для создания натяжения и подтягивания ремня при вытяжке .

11) Угол обхвата на меньшем шкиве ([3] формула 2.10)

.

12) Исходная длина ремня ([3] таблица 2.15)

L0=3750мм

Относительная длина .

13) Коэффициент длины определяется методом интерполяции по таблице 219 [3]

СL=0,878.

14) Исходная мощность при и ([3] таблица 2.15) методом интерполирования .

15) Коэффициент угла обхвата ([3] таблица 2.18) .

16) Поправка к крутящему моменту на передаточное число (таблица 2.20) .

17) Поправка к мощности ([3] с. 28)

28)

18) Коэффициент режима работы при указанной нагрузке ([3] таблица 2.8) Ср=0,8.

19) Допускаемая мощность на один ремень ([3] формула 2.24)

.

20) Расчётное число ремней ([3] по формуле 2.25)

.

21) Коэффициент, учитывающий неравномерность нагрузки ([3] с. 28)

Сz=0,95.

22) Действительное число ремней в передаче ([3] формула 2.26)

.

Принимаем число ремней .

23) Сила начального натяжения одного клинового ремня ([3] формула 2.28)

.

где q – масса одного погонного метра ремня ([3] таблица 2.12).

24) Усилие, действующее на валы передачи ([3] формула 2.29)

25) Размеры обода шкивов ([3] таблица 2.21)

; ; ; ; ; ; ; ; .

26) Наружные диаметры шкивов ([3] формула 2.32)

27) Ширина обода шкивов ([3] формула 2.33)

.

Делись добром 😉

Главный привод токарного станка с числовым программным управлением

4.4 Расчет клиноременной передачи

N=7,5 кВт

U=2/5

nдв=7500 об/мин

С=2

Выбираем сечение ремня УО

b0=10 мм; bp=8. ..

..

Кинематический расчет привода

2. Расчет клиноременной передачи

…

Конструктивная разработка привода к ленточному конвейеру

1.2 Расчет клиноременной передачи

При выборе между плоскоременной и клиноременной передачей, предпочтение отдано клиноременной, так как применение клинового ремня позволяет увеличить тяговую способность передачи за счет повышения трения…

Модернизация конструкции четырехвалковой листогибочной машины для производства труб и обечаек большого диаметра

2.16 Расчет клиноременной передачи главного привода

Важным этапом при проектировании механического привода является расчет и конструирование клиноременной передачи, которая обычно располагается сразу после двигателя, т.е. является быстроходной ступенью механизма…

Привод подвесного конвейера

3. Расчёт клиноремённой передачи

…

Привод рабочей машины

2.1 Расчет клиноременной передачи

Исходные данные:

мощность на входном валу P1 = 3,8кВт,

частота вращения входного вала n1 = 2880 мин -1,

передаточное отношение u = 2,

Тип ремня – А (назначаем по графику рис.

Привод цепного конвейера

3. Расчет клиноременной передачи

Исходные данные для расчета: передаваемая мощность Р1 = 2,83 кВт, частота вращения ведущего шкива n1 = 1434 об/мин, передаточное число u = 2,6; крутящий момент на ведущем шкиве Т1 = 18750 Н•мм…

Привод цепного конвейера

4. Расчет клиноременной передачи

…

Проектирование индивидуального привода

10. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ.

Исходные данные: P1= 4.56 кВт; n1= 1450 мин-1; Р2=Р1/з1=4,56/0,96=4,75 кВт; n2=496,5мин-1; u=2.92; T1=30.25 H•м; T2=87,72 H•м. Сечение ремня и размеры сечения. Выбираю сечение А ремня с площадью поперечного сечения F=81 мм2; табл. 2.2.1 [4]…

Проектирование линии производства пшеничного подового хлеба с разработкой мукопросеивателя производительностью до 150 кг/ч

3.3 Расчет клиноременной передачи

Исходные данные:

Номинальная мощность электродвигателя Nдв= 1,1 кВт при n=1420об/мин. Передаточное число ременной передачи i =1,96. Вращающий момент на ведущем валу Т1 рем=93 Н. м; щ1 рем=148,6с-1, щ2 рем=75,8с-1…

Вращающий момент на ведущем валу Т1 рем=93 Н. м; щ1 рем=148,6с-1, щ2 рем=75,8с-1…

Проектирование привода с одноступенчатым зубчатым редуктором и клиноременной передачей

1.6 Расчет клиноременной передачи

Исходные данные для расчета: передаваемая мощность Ртр = 9,6 кВт; частота вращения ведущего (меньшего) шкива пдв = 973 об/мин; передаточное отношение ip = 3,14; скольжение ремня = 0,015…

Проектирование привода цепного конвейера

2. Расчёт клиноремённой передачи

Цель: рассчитать параметры клиноремённой передачи Исходные данные: Мощность на ведущем валу Pэд = 25 кВт. Частоты вращения валов: nэд= 1470 об/мин, n1 = 490об/мин. Передаточное отношение u1 = 3. Вращающие моменты на валах: Т = 162,4 Н•м, Т1 = 462,9Н·м…

Проектирование редуктора

2. Расчет клиноременной передачи привода

Из кинематического и силового расчета выписываем данные для расчета

Т1=Тдв,

где Т1 – вращающий момент ведущего вала клиноременной передачи

Ир.п.=i/iр. п.,

nдв=n-s.

Т1=Тдв =108,9Н·м;

Ир.п.=2,24;

nдв=719,25 об/мин

2.1…

п.,

nдв=n-s.

Т1=Тдв =108,9Н·м;

Ир.п.=2,24;

nдв=719,25 об/мин

2.1…

Расчет и проектирование привода конвейера

3 Расчет клиноременной передачи

Исходные данные: Мощность на валу меньшего шкива Р1=Рдв =5,5 кВт Вращающий момент на меньшем шкиве Т1=36,35 Нм Передаточное число U=3 Частота вращения меньшего шкива nдв=1444,5 об/мин Угловая скорость вращения меньшего шкива щдв=151…

Расчет привода технической системы

2. Расчет клиноременной передачи

Исходные данные Исходные данные для расчета ременной передачи выбираем из кинематического расчета привода Мощность на валу ведущего шкива Р?=11кВт; Угловая частота вращения ведущего шкива щ?=101…

Расчет передаточного числа шкивов – Мастерок

Содержание

- Определим расчетный диаметр ведомого шкива , мм

- Определим фактическое передаточное число ременной передачи

- Проверим отклонение фактического передаточного числа от заданного передаточного числа

- Вращающий момент на валу ведущего шкива:

- Диаметр ведущего шкива

- Рассчитываем диаметр ведомого шкива:

- Определяем фактическое передаточное число:

- Находим ориентировочное межосевое расстояние:

В другой кинематической схеме привода (рисунок А. 1,а), рассматриваемой в заданиях на курсовую работу, в качестве открытой передачи может быть клиноременная передача, показанная на рисунке 7. Она не входит в рассматриваемый комплексный пример, поэтому рассмотрим методику ее расчета на отдельном примере. Исходными данными для расчета клиноременной передачи, например, являются:

1,а), рассматриваемой в заданиях на курсовую работу, в качестве открытой передачи может быть клиноременная передача, показанная на рисунке 7. Она не входит в рассматриваемый комплексный пример, поэтому рассмотрим методику ее расчета на отдельном примере. Исходными данными для расчета клиноременной передачи, например, являются:

– вращающий момент на валу ведущего шкива (момент на валу электродвигателя) Т1 = 32240 Н мм;

– мощность на валу ведущего шкива (это требуемая мощность электродвигателя) Р1 = 5,03 кВт;

– частота вращения ведущего шкива (это номинальная частота вращения вала электродвигателя) n1 = 1445 мин –1 ;

передаточное число передачи u = uРП= 2,2.

Расчет клиноременной передачи начинается с выбора сечения ремня по номограмме на рисунке 8 в зависимости от мощности Р1 и частоты вращения n1. По исходным данным примера подходит клиновой ремень сечения Б, размеры которого приведены в приложении Б (таблица Б. 2). Выбранному сечению Б соответствуют размеры, мм: b = 17; bР = 14; y = 4;

2). Выбранному сечению Б соответствуют размеры, мм: b = 17; bР = 14; y = 4;

h = 10,5; площадь сечения А = 138 мм 2 . Клиновые ремни нормального сечения О применяются только для передач мощностью до 2 кВт.

Рисунок 7 – Геометрические и силовые параметры клиноремерной

Рисунок 8 – Номограмма для выбора клиновых ремней

Минимально допускаемое значение диаметра ведущего шкива d1 зависит от сечения ремня: для сечения А – d1 = 90 мм; для сечения Б – d1 = 125 мм; для сечения В – d1 = 200 мм; для сечения Г – d1 = 315 мм. В целях повышения срока службы ремней рекомендуется принимать в качестве диаметра ведущего шкива следующее (или через одно) значение после минимально допустимого диаметра из стандартного ряда диаметров, приведенного в приложении Б (таблица Б. 3). Принимаем d1 = 140 мм.

Определим расчетный диаметр ведомого шкива , мм

. (66)

Полученное расчетное значение диаметра округляем до ближайшего стандартного значения по таблице Б. 3. Принимаем d2 = 315 мм.

3. Принимаем d2 = 315 мм.

Определим фактическое передаточное число ременной передачи

, (67)

где = 0,01 … 0,02 – коэффициент скольжения [4].

Проверим отклонение фактического передаточного числа от заданного передаточного числа

.

Определим предварительное значение межосевого расстояния ременной передачи в интервале

, ( 68)

. (69)

Межосевое расстояние принимается в рассчитанном интервале после эскизной компоновки привода. В курсовой работе она не выполняется, поэтому можно принять среднее значение межосевого расстояния.

Определим расчетную длину ремня

(70)

. Полученное значение длины ремня округляем до ближайшего стандартного значения (таблица Б. 2). Принимаем L = 1400 мм. Уточняем значение межосевого расстояния передачи по стандартной длине ремняL [3, с. 88]

(71)

.

Для монтажа ремней на шкивах необходимо предусмотреть в конструкции привода возможность уменьшения межосевого расстояния передачи на 1…2% и возможность его увеличения на 5,5% для регулировки натяжения ремней при эксплуатации. Это требование может быть осуществлено различными конструктивными способами [5,с.289].

Это требование может быть осуществлено различными конструктивными способами [5,с.289].

Определим угол обхвата ремнем ведущего шкива , град.

. (72)

Определим скорость ремня , м/с

. (73)

Определим расчетную мощность , кВт, передаваемую одним клиновым ремнем проектируемой передачи [6, с.272]

(74)

где номинальная мощность, кВт, передаваемая одним клиновым ремнем базовой передачи, выбираемая методом интерполирования из таблицы 11. Для рассматриваемого примера.

Таблица 11 – Номинальная мощность, кВт, передаваемая одним клиновым ремнем базовой передачи [8, с. 489 – 490]

Работы по переборке электродвигателя подходят к завершению. Приступаем к расчёту шкивов ремённой передачи станка. Немного терминологии по ремённой передаче.

Главными исходными данными у нас будут три значения. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в секунду. Второе и третье это скорости, которые необходимо получить на вторичном валу. Нас интересует два номинала 1800 и 3500 оборотов в минуту. Следовательно, будем делать шкив двухступенчатый.

Нас интересует два номинала 1800 и 3500 оборотов в минуту. Следовательно, будем делать шкив двухступенчатый.

Заметка! Для пуска трёхфазного электродвигателя мы будем использовать частотный преобразователь поэтому расчётные скорости вращения будут достоверными. В случае если пуск двигателя осуществляется при помощи конденсаторов, то значения скорости вращения ротора будут отличаться от номинального в меньшую сторону. И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

Наши цели определены, переходим выбору типа ремня и к основному расчёту. Для каждого из выпускаемых ремней, не зависимо от типа (клиноременный, поликлиновидный или другой) есть ряд ключевых характеристик. Которые определяют рациональность применения в той или иной конструкции. Идеальным вариантом для большинства проектов будет использование поликлиновидного ремня. Название поликлиновидный получил за счет своей конфигурации, она типа длинных замкнутых борозд, расположенных по всей длине. Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Поликлиновидный ремень перед клиноременным имеет массу достоинств, таких как:

- благодаря хорошей гибкости возможна работа на малоразмерных шкивах. В зависимости от ремня минимальный диаметр может начинаться от десяти – двенадцати миллиметров;

- высокая тяговая способность ремня, следовательно рабочая скорость может достигать до 60 метров в секунду, против 20, максимум 35 метров в секунду у клиноременного;

- сила сцепления поликлинового ремня с плоским шкивом при угле обхвата свыше 133° приблизительно равна силе сцепления со шкивом с канавками, а с увеличением угла обхвата сила сцепления становится выше. Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив;

- благодаря легкому весу ремня уровни вибрации намного меньше.

Принимая во внимание все достоинства поликлиновидных ремней, мы будем использовать именно этот тип в наших конструкциях. Ниже приведена таблица пяти основных сечений самых распространённых поликлиновидных ремней (PH, PJ, PK, PL, PM).

| Обозначение | PH | PJ | PK | PL | PM |

| Шаг ребер, S, мм | 1.6 | 2.34 | 3.56 | 4.7 | 9.4 |

| Высота ремня, H, мм | 2.7 | 4.0 | 5.4 | 9.0 | 14.2 |

| Нейтральный слой, h0, мм | 0.8 | 1.2 | 1.5 | 3.0 | 4.0 |

| Расстояние до нейтрального слоя, h, мм | 1.0 | 1.1 | 1.5 | 1.5 | 2.0 |

| Минимальный диаметр шкива, db, мм | 13 | 20 | 45 | 75 | 180 |

| Максимальная скорость, Vmax, м/с | 60 | 60 | 50 | 40 | 35 |

| Диапазон длины, L, мм | 1140…2404 | 356…2489 | 527…2550 | 991…2235 | 2286…16764 |

Рисунок схематичного обозначения элементов поликлиновидного ремня в разрезе.

Как для ремня, так и для ответного шкива имеется соответствующая таблица с характеристиками для изготовления шкивов.

| Сечение | PH | PJ | PK | PL | PM |

| Расстояние между канавками, e, мм | 1,60±0,03 | 2,34±0,03 | 3,56±0,05 | 4,70±0,05 | 9,40±0,08 |

| Суммарная погрешность размера e, мм | ±0,3 | ±0,3 | ±0,3 | ±0,3 | ±0,3 |

| Расстояние от края шкива fmin, мм | 1.3 | 1.8 | 2.5 | 3.3 | 6.4 |

| Угол клина α, ° | 40±0,5° | 40±0,5° | 40±0,5° | 40±0,5° | 40±0,5° |

| Радиус ra, мм | 0.15 | 0.2 | 0.25 | 0.4 | 0.75 |

| Радиус ri, мм | 0.3 | 0.4 | 0.5 | 0.4 | 0.75 |

| Минимальный диаметр шкива, db, мм | 13 | 12 | 45 | 75 | 180 |

Минимальный радиус шкива задаётся не спроста, этот параметр регулирует срок службы ремня. Лучше всего будет если немного отступить от минимального диаметра в большую сторону. Для конкретной задачи мы выбрали самый распространённый ремень типа «РК». Минимальный радиус для данного типа ремней составляет 45 миллиметров. Учтя это, мы будем отталкиваться ещё и от диаметров имеющихся заготовок. В нашем случае имеются заготовки диаметром 100 и 80 миллиметров. Под них и будем подгонять диаметры шкивов.

Лучше всего будет если немного отступить от минимального диаметра в большую сторону. Для конкретной задачи мы выбрали самый распространённый ремень типа «РК». Минимальный радиус для данного типа ремней составляет 45 миллиметров. Учтя это, мы будем отталкиваться ещё и от диаметров имеющихся заготовок. В нашем случае имеются заготовки диаметром 100 и 80 миллиметров. Под них и будем подгонять диаметры шкивов.

Начинаем расчёт. Приведём ещё раз наши исходные данные и обозначим цели. Скорость вращения вала электродвигателя 2790 оборотов в минуту. Ремень поликлиновидный типа «РК». Минимальный диаметр шкива, который регламентируется для него, составляет 45 миллиметров, высота нейтрального слоя 1,5 миллиметра. Нам нужно определить оптимальные диаметры шкивов с учётом необходимых скоростей. Первая скорость вторичного вала 1800 оборотов в минуту, вторая скорость 3500 оборотов в минуту. Следовательно, у нас получается две пары шкивов: первая 2790 на 1800 оборотов в минуту, и вторая 2790 на 3500. Первым делом найдём передаточное отношение каждой из пар.

Первым делом найдём передаточное отношение каждой из пар.

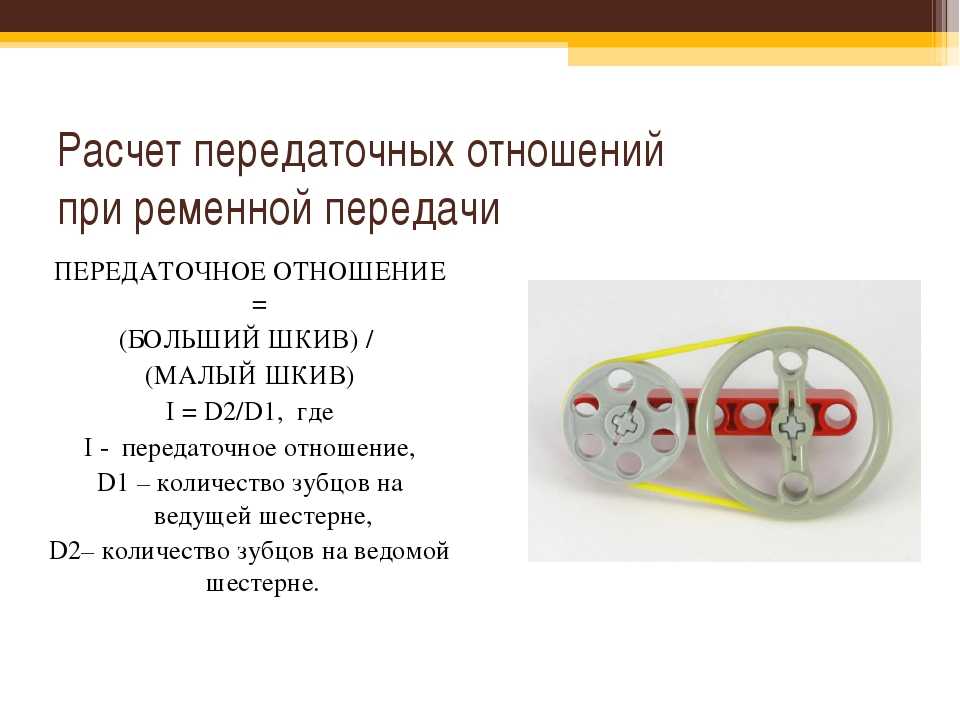

Формула для определения передаточного отношения:

, где n1 и n2 – скорости вращения валов, D1 и D2 – диаметры шкивов.

Первая пара 2790 / 1800 = 1.55

Вторая пара 2790 / 3500 = 0.797

Далее по следующей формуле определяем диаметр большего шкива:

, где h 0 нейтральный слой ремня, параметр из таблицы выше.

D2 = 45×1.55 + 2×1.5x(1.55 – 1) = 71.4 мм

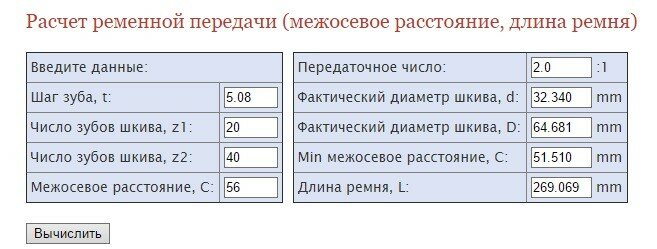

Для удобства расчётов и подбора оптимальных диаметров шкивов можно использовать онлайн калькулятор.

Инструкция как пользоваться калькулятором. Для начала определимся с единицами измерений. Все параметры кроме скорости указываем в милиметрах, скорость указываем в оборотах в минуту. В поле «Нейтральный слой ремня» вводим параметр из таблицы выше столбец «PК». Вводим значение h0 равным 1,5 миллиметра. В следующем поле задаём скорость вращения валя электродвигателя 2790 оборотов в минуту. В поле диаметр шкива электродвигателя вводим значение минимально регламентируемое для конкретного типа ремня, в нашем случае это 45 миллиметров. Далее вводим параметр скорости, с которым мы хотим, чтобы вращался ведомый вал. В нашем случае это значение 1800 оборотов в минуту. Теперь остаётся нажать кнопку «Рассчитать». Диаметр ответного шкива мы получим соответствующем в поле, и оно составляет 71.4 миллиметра.

Далее вводим параметр скорости, с которым мы хотим, чтобы вращался ведомый вал. В нашем случае это значение 1800 оборотов в минуту. Теперь остаётся нажать кнопку «Рассчитать». Диаметр ответного шкива мы получим соответствующем в поле, и оно составляет 71.4 миллиметра.

Примечание: Если необходимо выполнить оценочный расчёт для плоского ремня или клиновидного, то значением нейтрального слоя ремня можно пренебречь, выставив в поле «ho» значение «0».

Теперь мы можем (если это нужно или требуется) увеличить диаметры шкивов. К примеру, это может понадобится для увеличения срока службы приводного ремня или увеличить коэффициент сцепления пара ремень-шкив. Также большие шкивы иногда делают намеренно для выполнения функции маховика. Но мы сейчас хотим максимально вписаться в заготовки (у нас имеются заготовки диаметром 100 и 80 миллиметров) и соответственно подберём для себя оптимальные размеры шкивов. После нескольких переборов значений мы остановились на следующих диаметрах D1 – 60 миллиметров и D2 – 94,5 миллиметров для первой пары.

D2 = 60×1.55 + 2×1.5x(1.55 – 1) = 94.65 мм

Для второй пары D1 – 75 миллиметров и D2 – 60 миллиметров.

D2 = 75×0.797 + 2×1.5x(0.797 – 1) = 59.18 мм

Далее мы приступаем к изготовлению шкивов. Всем удачной работы!

Дополнительная информация по шкивам:

Мы начали первые экспиременты и уже подготовили первую часть материала: Тест ремённого привода. Поликлиновидный ремень. Так же выпустили обучающий короткометражный видеофильм.

Исходные данные для расчета:

P1= 4.5 Вт – передаточная мощность ременной передачи;

N1=1500 об/м – частота вращения ведущего шкива;

Є=0.01 – коэффициент скольжения ремня

Согласно этим данным выбираем ремень нормального сечения Б с минимальным диаметром малого шкива d1 =125 мм по таблице 8.2 [1,с.130]

Вращающий момент на валу ведущего шкива:

Диаметр ведущего шкива

где М1– вращающий момент на валу ведущего шкива.

Полученный результат округляем до стандартного значения, принимаем диаметр ведущего шкива d1= 160 мм, по таблице 8. 5 [1,с143]

5 [1,с143]

Скорость ремня рассчитывается по формуле:

где n1 – частота вращения ведущего шкива.

Рассчитываем диаметр ведомого шкива:

где U -передаточное число для киноременной передачи

– коэффициент скольжения ремня.

Принимаем стандартный диаметр ведомого шкива d2= 315 мм

Определяем фактическое передаточное число:

Принимаем передаточное отношение для клиноременной передачи =2

Находим ориентировочное межосевое расстояние:

Числовой коэффициент зависящий от передаточного числа =2, С =1.2

a` = 1,2315 = 378 мм

Ориентировочное межосевое расстояние a`= 387 мм

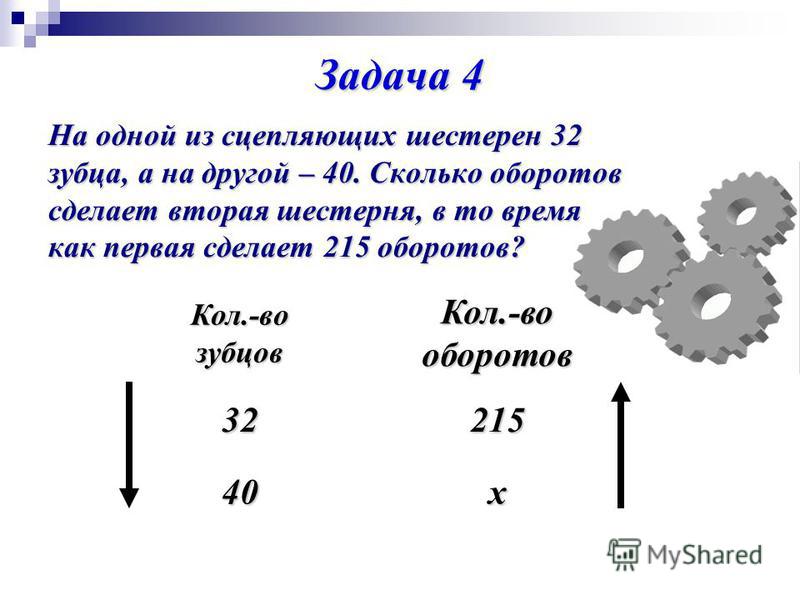

Шестерни, шкивы, звездочки и эффективность

Шестерни, шкивы, звездочки и эффективность механической системы

В этом портфолио я покажу системы зубчатых передач, шкивов и звездочек, которые я построил и испытал. Я также покажу вам, как рассчитать эффективность.

простой редуктор

Слева изображена наша простая зубчатая передача, состоящая из 4 шестерен. |

Чтобы получить передаточное число для шестерен AB, я разделил количество зубьев на шестерне B на количество зубьев на шестерне A. Получившееся передаточное число составило 1,4. Я повторил эти действия для шестерен BC и CD и получил .43 и 1,7. Когда я перемножил все это вместе, в результате общее передаточное число было равно 1. Почему я получил 1? Почему я не получаю никакого механического преимущества от моей трансмиссии? Это просто. В простой зубчатой передаче все шестерни между входом и выходом называются ПРОМЕЖУТОЧНЫМИ ШЕСТЕРНЯМИ. Эти шестерни никак не влияют на конечное механическое преимущество, кроме трения. Все, что имеет значение в простой зубчатой передаче, — это первая и последняя передачи. AB умножить на BC умножить на CD, по сути, то же самое, что и AD. И когда я делю 60/60, я получаю 1, никакого механического преимущества.

Почему я получил 1? Почему я не получаю никакого механического преимущества от моей трансмиссии? Это просто. В простой зубчатой передаче все шестерни между входом и выходом называются ПРОМЕЖУТОЧНЫМИ ШЕСТЕРНЯМИ. Эти шестерни никак не влияют на конечное механическое преимущество, кроме трения. Все, что имеет значение в простой зубчатой передаче, — это первая и последняя передачи. AB умножить на BC умножить на CD, по сути, то же самое, что и AD. И когда я делю 60/60, я получаю 1, никакого механического преимущества.

шкивы

Справа чертежи наших систем шкивов, которые мы построили. Сначала мы построили ФИКСИРОВАННЫЙ шкив, то есть шкив остается на одном месте, пока через него проходит струна. Фиксированный шкив не дает никакого механического преимущества, он просто меняет направление приложения усилия. Итак, поскольку сила сопротивления (вес) составляет 1000 граммов, сила усилия должна быть не менее 1000 граммов. На самом деле, реальная необходимая сила усилия составляла около 1005 граммов, потому что в системе шкивов было небольшое трение. |

Подвижный шкив аналогичен неподвижному шкиву; подвижный шкив может изменять направление силы усилия. Однако подвижный шкив обеспечивает механическое преимущество. Простой способ рассчитать механическое преимущество подвижного шкива — это подсчитать струны (не включая струну, на которую натягивается усилие). Сделали подвижный шкив с 4-мя струнами; следовательно, его механическое преимущество равно 4. Поскольку он поднимал вес в 1 кг с МА, равным 4, для подъема веса требовалось усилие не менее 250 г (фактически оно превышало 250 г, потому что в системе шкивов было трение). .

звездочки

На рисунке слева показана моя система звездочек. Система звездочек по существу аналогична простой зубчатой передаче; только входная и выходная шестерни в звездочке соединены цепью. В простой зубчатой передаче входная и выходная шестерни соединены промежуточными шестернями. |

расчет эффективности

Расчет эффективности очень прост; это фактическое механическое преимущество, деленное на идеальное механическое преимущество, умноженное на 100. То есть AMA/IMA x 100. Чтобы проиллюстрировать, как получить эффективность реального механизма, который был построен, я буду использовать расчеты из моей системы подвижных шкивов.

Наш расчетный IMA для пуллетной системы был равен 4, потому что 4 струны поднимали вес. Чтобы рассчитать ААД, мы подключили цифровой датчик усилия к тросу усилия и проверили, какое усилие требуется, чтобы поднять вес в 1 кг. Среднее значение датчика силы составило 384,6 г, что было фактическим минимальным весом для подъема веса сопротивления. Формула для расчета ААД: Fr/Fe. Сила сопротивления, деленная на силу усилия. Подставив в формулу, мы получили 1000/384,6. Когда мы подсчитали, фактическое механическое преимущество нашей системы с подвижным шкивом составило 2,6.

Формула для расчета ААД: Fr/Fe. Сила сопротивления, деленная на силу усилия. Подставив в формулу, мы получили 1000/384,6. Когда мы подсчитали, фактическое механическое преимущество нашей системы с подвижным шкивом составило 2,6.

Эффективность нашей системы была несколько ниже нормы; когда мы разделили AMA на IMA (2,6/4), мы получили 65%.

Как рассчитать общие передаточные числа для шкивов и мотор-редукторов?

| Часто задаваемые вопросы о Technobots » Трансмиссия (подшипники, шестерни, звездочки и колеса) » Модели зубчатых колес, звездочек и шкивов » Как рассчитать общие передаточные числа для шкивов и мотор-редукторов? | « Предыдущий Следующий » |

| Автор | Сообщение | ||

| Дэниел Картледж Незарегистрированный гость |

Я хочу использовать на своем роботе большую коробку передач с одним передаточным числом, но не уверен в правильном передаточном числе. У меня на данный момент есть шкивы и ремни. Один на двигателе имеет 10 зубьев, а 2 колеса (по 2 с каждой стороны) имеют 30 зубьев, соединенных шкивом с окружностью 545 мм. Колеса 110 мм. Прежде всего, я хотел бы знать, с каким передаточным числом я должен использовать коробку передач, чтобы она разгонялась до 8-12 миль в час. Поскольку я не слишком уверен в этом, я думаю, что это должно быть либо 10: 1 при около 800 об / мин, либо 50: 1 при около 200 об / мин. Больше всего меня смущает то, как две передачи соотносятся друг с другом, например, 3: 1 от шкивов * к передаточному числу или добавляется к нему. Извините, что продолжаю немного, но я надеюсь, что вы можете ответить на мой вопрос. Спасибо. | ||

| Администратор (Администратор) Администратор форума Имя пользователя: Администратор Почтовый номер: 108 |

Даниил, Во-первых, вам нужно узнать общее соотношение, которое вам нужно. Мы знаем диаметр колеса, мы знаем желаемую скорость, скажем, 10 миль в час, чего вы не посоветовали, так это скорость двигателя, допустим, 10 000 об / мин. Теперь воспользуйтесь новым калькулятором скорости робота на главном сайте Technobots. См. http://www.technobots.co.uk/Technical/Calculators/Speed%20calc/Speed%20calc.htm или просто нажмите кнопку «Калькуляторы» на верхней панели навигации. Введите приведенные выше данные (или фактическую скорость двигателя) в таблицу, и для 10 000 об/мин вы получите 12,88:1. Различные ступени редукторов перемножаются, и, как вы говорите, передаточное число шкивов составляет 3:1, поэтому ваша ступень редуктора должна быть 12,88/3 = 4,3:1. Вы можете еще раз проверить передаточное число с помощью нашего калькулятора редуктора, который также можно найти в разделе «Калькуляторы». Теперь вам нужно убедиться, что вы используете точную скорость двигателя для определения передаточного отношения редуктора. | ||

| Дэниел Картледж Незарегистрированный гость |

Спасибо за совет. Я благодарен за информацию и теперь думаю, что у меня есть правильное представление о двигателе, но на всякий случай я хотел бы, чтобы вы перепроверили.  Желая разогнаться до 10 миль в час с колесами диаметром 110 мм, я нашел двигатель, который, как мне кажется, будет работать, с передаточным числом 2,5: 1 и при 12 вольтах работает со скоростью 6300 об / мин. Итак, просто чтобы быть ясным, 2,5: 1 умножить на 3: 1 дает 7,5: 1, и с помощью вашего калькулятора я обнаружил, что идеальное передаточное число составляет 8,12, поэтому я чувствую, что это должно быть в порядке, но, как я уже сказал, хотелось бы пояснений. Спасибо еще раз. Желая разогнаться до 10 миль в час с колесами диаметром 110 мм, я нашел двигатель, который, как мне кажется, будет работать, с передаточным числом 2,5: 1 и при 12 вольтах работает со скоростью 6300 об / мин. Итак, просто чтобы быть ясным, 2,5: 1 умножить на 3: 1 дает 7,5: 1, и с помощью вашего калькулятора я обнаружил, что идеальное передаточное число составляет 8,12, поэтому я чувствую, что это должно быть в порядке, но, как я уже сказал, хотелось бы пояснений. Спасибо еще раз. | ||

| Администратор (Администратор) Администратор форума Имя пользователя: Администратор Почтовый номер: 112 |

Дэниел, Рад помочь. Ввод 6300 об/мин, 7,5:1 (2,5 x 3), 110 мм в калькулятор скорости робота дает скорость 10,8 миль в час, так что да, идеально, если двигатель имеет достаточную мощность. Только одно замечание: не зная, какой мотор-редуктор вы ищете, убедитесь, что число оборотов в минуту соответствует скорости двигателя, а не выходной скорости мотор-редуктора. Например, наш двигатель 919D 2,5:1 имеет выходную скорость (после снижения 2,5:1) 6300 об/мин (звучит так, как будто это двигатель!) Эта скорость будет уменьшена еще на 3:1 от вашей системы шкивов. Это означает скорость 27 миль в час. Когда мы говорим о скорости двигателя, это скорость двигателя до любого редуктора. Я бы посоветовал, глядя на 9Диапазон 19D: Скорость двигателя 15 800 (см. данные двигателя для 919D) | ||

| Дэниел Картледж Незарегистрированный гость |

Итак, вы рекомендуете мне использовать мотор-редуктор 6:1 при 12 В, и вы говорите, что вал вращается со скоростью 6300, а не двигатель. Я думал, что это так. Вот этот мотор я и куплю. Еще раз я ценю помощь. С уважением Даниил. Также в вашем электронном письме, как вы достигли скорости 27 миль в час с теми же входными данными, которые я использовал, как вы ее достигли, а также почему вы в какой-то момент поставили скорость двигателя 15800, когда я думаю, что все двигатели на этой странице не что быстро. Спасибо еще раз. | ||

| Администратор (Администратор) Администратор форума Имя пользователя: Администратор Почтовый номер: 113 |

Да Даниэль, используйте 6:1 на основании предоставленной вами информации. В 919D используется двигатель 540/1 (см. таблицу в верхней части страницы 919D). При 12 В вы получаете 15 800 об / мин при любом соотношении (теоретически). Введите в калькулятор 15800, 7,5:1 (2,5 x 3) и 110 мм, и вы получите 27,1 мили в час. | ||

| Дэниел Картледж Незарегистрированный гость |

Использование двигателя 6:1 при 12 В даст скорость 6300 об/мин. Я думаю, теперь я могу использовать 6:1 (редуктор мотора) умножить на 3:1 (редуктор шкива), чтобы получилось 18:1? Это означает, что для получения желаемых 10 миль в час вал двигателя должен вращаться со скоростью 13971 об / мин, что невозможно, если двигатель не работает на 24 В.  Я прав или нет? Я прав или нет? | ||

| Администратор (Администратор) Администратор форума Имя пользователя: Администратор Почтовый номер: 114 |

Даниэль, если вы обратитесь к странице Technobots на 919D по адресу http://www.technobots.co.uk/contents/en-uk/d424.html номер детали 1450-051, вы заметите, что выходная скорость двигателя 6:1 при 12 В составляет 2633 об/мин (15 800/6). Если вы предпочитаете, введите это в калькулятор с передаточным числом главной передачи 3: 1 и диаметром колеса 110 мм, и вы получите ту же скорость робота 11,3 миль в час. Или введите 15 800 с 18:1, диаметром колеса 110 мм, и вы получите 11,3 мили в час. Боюсь, я мало что могу добавить к этому.  Могу я предложить вам проработать суммы, я уверен, вы найдете их правильными. Могу я предложить вам проработать суммы, я уверен, вы найдете их правильными. |

| | |||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||

к. U=2,

то с=3;

мм. Из ряда выберем

мм.

к. U=2,

то с=3;

мм. Из ряда выберем

мм.

1.2.

Конструирование шкивов ремённых

передач.

1.2.

Конструирование шкивов ремённых

передач. И.

Анурьев) и методических указаний к

курсовому проекту.

И.

Анурьев) и методических указаний к

курсовому проекту.

Один большой, два средних и один маленький. Эта зубчатая передача ПРОСТАЯ, потому что все шестерни находятся на разных осях. После того, как мы построили зубчатую передачу, мы рассчитали ее передаточное число (механическое преимущество). Мы основывали наши расчеты на том факте, что на входе была передача A, а на выходе — передача D.

Один большой, два средних и один маленький. Эта зубчатая передача ПРОСТАЯ, потому что все шестерни находятся на разных осях. После того, как мы построили зубчатую передачу, мы рассчитали ее передаточное число (механическое преимущество). Мы основывали наши расчеты на том факте, что на входе была передача A, а на выходе — передача D.

Кроме того, расчет передаточного числа звездочки такой же, как и для простой зубчатой передачи. N выход / N вход. В этом случае мое механическое преимущество звездочки составляет 12/30 или 0,4. Эта звездочка дает меньший крутящий момент на выходе, чем на входе; однако выходное число оборотов в минуту (скорость) больше входного.

Кроме того, расчет передаточного числа звездочки такой же, как и для простой зубчатой передачи. N выход / N вход. В этом случае мое механическое преимущество звездочки составляет 12/30 или 0,4. Эта звездочка дает меньший крутящий момент на выходе, чем на входе; однако выходное число оборотов в минуту (скорость) больше входного. , в 23:22:

, в 23:22:  , в 18:57:

, в 18:57:  В столбце «Определяется пользователем» введите 10 для моторного привода, 30 для ведомой ступени 1, затем введите 1 для ведомой ступени 2 и 4.3 для ведомой ступени 2. В этом случае реальные цифры не имеют значения, важно соотношение. Затем выберите 2 в раскрывающемся списке «Количество этапов», и вы должны получить ответ 12,9, что мы и хотели.

В столбце «Определяется пользователем» введите 10 для моторного привода, 30 для ведомой ступени 1, затем введите 1 для ведомой ступени 2 и 4.3 для ведомой ступени 2. В этом случае реальные цифры не имеют значения, важно соотношение. Затем выберите 2 в раскрывающемся списке «Количество этапов», и вы должны получить ответ 12,9, что мы и хотели.

, в 20:54:

, в 20:54:  , в 21:48:

, в 21:48:  Это может быть дрель, пила, полировальный станок или другое приводное устройство. Ведущий шкив большего размера, чем ведомый шкив, будет производить более высокую скорость ведомого шкива, чем ведущий шкив. Размеры могут быть установлены для расчета любого из них, но обычно это расчет соотношения двух из них. Оба значения по умолчанию можно изменить вручную, при этом коэффициент все равно будет рассчитан. Расчет коэффициента является условием по умолчанию. Установив флажок, программа определяет информацию из двух других значений. Отношение представляет собой размер диаметра ведущего шкива, деленный на размер диаметра ведомого шкива. Во втором, межцентровое измерение предназначено для положения шкивов. Измерение проводится от центра ведущего вала, удерживающего ведущий шкив, до центра ведомого вала, удерживающего ведомый шкив. (Обычно это регулируется и является переменной по умолчанию.) Длина ремня (обычно клинового ремня) представляет собой окружность ремня в точке, где ремень соприкасается со шкивами и захватывает их.

Это может быть дрель, пила, полировальный станок или другое приводное устройство. Ведущий шкив большего размера, чем ведомый шкив, будет производить более высокую скорость ведомого шкива, чем ведущий шкив. Размеры могут быть установлены для расчета любого из них, но обычно это расчет соотношения двух из них. Оба значения по умолчанию можно изменить вручную, при этом коэффициент все равно будет рассчитан. Расчет коэффициента является условием по умолчанию. Установив флажок, программа определяет информацию из двух других значений. Отношение представляет собой размер диаметра ведущего шкива, деленный на размер диаметра ведомого шкива. Во втором, межцентровое измерение предназначено для положения шкивов. Измерение проводится от центра ведущего вала, удерживающего ведущий шкив, до центра ведомого вала, удерживающего ведомый шкив. (Обычно это регулируется и является переменной по умолчанию.) Длина ремня (обычно клинового ремня) представляет собой окружность ремня в точке, где ремень соприкасается со шкивами и захватывает их. (Обычно это известно.) При установке флажка Set вычисляется другое поле. В третьем входное число оборотов в минуту — это скорость ведущего шкива (обычно известная по скорости двигателя), а выходное число оборотов в минуту — это скорость ведомого шкива. Выходная скорость является переменной по умолчанию. При установке флажка «Установить» вычисляется другой. Минимальный угол намотки ремня для ведомого шкива всегда рассчитывается на основе других факторов. Это НЕ поле ввода. Введите любую переменную и нажмите «Рассчитать». Определенные коэффициенты возвращаются. Нажмите «Очистить значения», чтобы сбросить все значения по умолчанию и очистить предыдущие ответы. Мы предлагаем кожухи для ремней и шкивов, чтобы предотвратить непреднамеренный контакт с пальцами и одеждой. Соблюдайте осторожность, чтобы убедиться, что ремни рассчитаны на скорость шкива.

(Обычно это известно.) При установке флажка Set вычисляется другое поле. В третьем входное число оборотов в минуту — это скорость ведущего шкива (обычно известная по скорости двигателя), а выходное число оборотов в минуту — это скорость ведомого шкива. Выходная скорость является переменной по умолчанию. При установке флажка «Установить» вычисляется другой. Минимальный угол намотки ремня для ведомого шкива всегда рассчитывается на основе других факторов. Это НЕ поле ввода. Введите любую переменную и нажмите «Рассчитать». Определенные коэффициенты возвращаются. Нажмите «Очистить значения», чтобы сбросить все значения по умолчанию и очистить предыдущие ответы. Мы предлагаем кожухи для ремней и шкивов, чтобы предотвратить непреднамеренный контакт с пальцами и одеждой. Соблюдайте осторожность, чтобы убедиться, что ремни рассчитаны на скорость шкива.