Расчет подачи на зуб фрезы: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

alexxlab | 26.04.2023 | 0 | Разное

Выбор параметров обработки неметаллических материалов

Сразу оговоримся, в данной статье речь будет идти о работе на ЧПУ станках.

Определимся с терминологией:

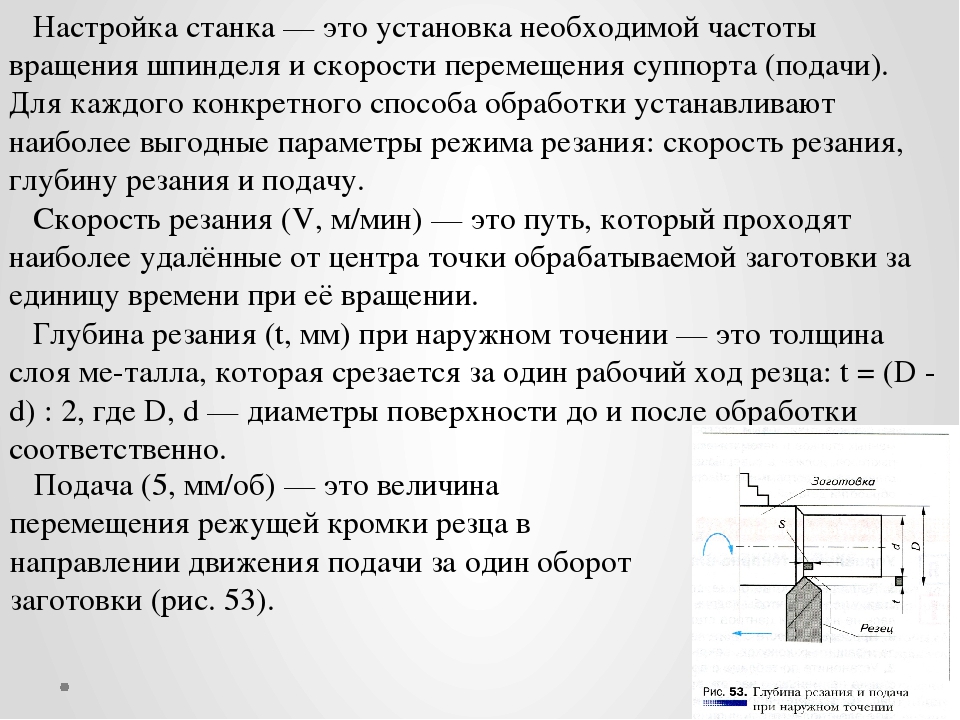

- Скорость вращения шпинделя – скорость вращения режущего инструмента в оборотах в минуту

- Подача – скорость перемещения инструмента (мм/мин или м/мин).

- Подача на зуб – толщина снимаемого материала одним зубом за один оборот.

Большинство современных шпинделей по паспорту способны работать на скоростях до 24000 оборотов в минуту, иногда и более. Если на Вашем станке установлен качественный шпиндель, в соответствии паспортных и фактических характеристик которого Вы уверены, смело используйте весь диапазон оборотов. Обладателям китайских шпинделей рекомендуем не превышать скорость 18000 оборотов в минуту. Это может сильно сократить срок его жизни.

Скорость подачи зависит от множества факторов, включая мощность и жесткость станка, крепление детали, мощность шпинделя, глубину резания, остроту режущего инструмента, тип фрезы, а также обрабатываемый материал.

Обычно обороты шпинделя фиксируют на уровне 18000-24000 об/мин и регулируют подачу.

Расчет подач и скоростей

Основной показатель при определении скорости подачи – это подача на зуб.

Подача на зуб * Число зубьев * Скорость шпинделя = Скорость подачи

Приведем для примера расчет подачи при работе по фанере фрезой Ф6 мм Z2 с позитивной спиралью и подачей на зуб 0,08мм.

0,08мм * 2 *18000 = 2 880 мм/мин (2,88 м/мин)

Соблюдение подачи на зуб крайне важно. Фреза должна давать стружку, а не пыль. Комбинация высокой скорости вращения шпинделя и недостаточной подачи является типичной ошибкой, приводящей обычно к перегреву инструмента. Помните, крупная стружка способна отводить больше тепла из зоны резания.

Температура фрезы является хорошим индикатором. Дайте фрезе поработать. Остановите шпиндель и попробуйте инструмент на ощупь. Он должен быть теплым, может быть, немного горячим, но он не должен жечь. Если он слишком горячий, увеличьте скорость подачи или уменьшите скорость вращения шпинделя.

Дайте фрезе поработать. Остановите шпиндель и попробуйте инструмент на ощупь. Он должен быть теплым, может быть, немного горячим, но он не должен жечь. Если он слишком горячий, увеличьте скорость подачи или уменьшите скорость вращения шпинделя.

Еще раз хотели бы подчеркнуть, что именно подача на зуб является определяющей.

Рассчитаем подачу при работе по фанере фрезой Ф12 мм Z3 с позитивной спиралью и подачей на зуб 0,15мм.

0,15мм * 3 * 18000 = 8 100 мм/мин (8,1 м/мин)

При этом предположим, что технические возможности Вашего станка ограничены скоростью подачи 20 м/мин. В этом случае необходимо уменьшить обороты шпинделя, сохранив подачу на зуб.

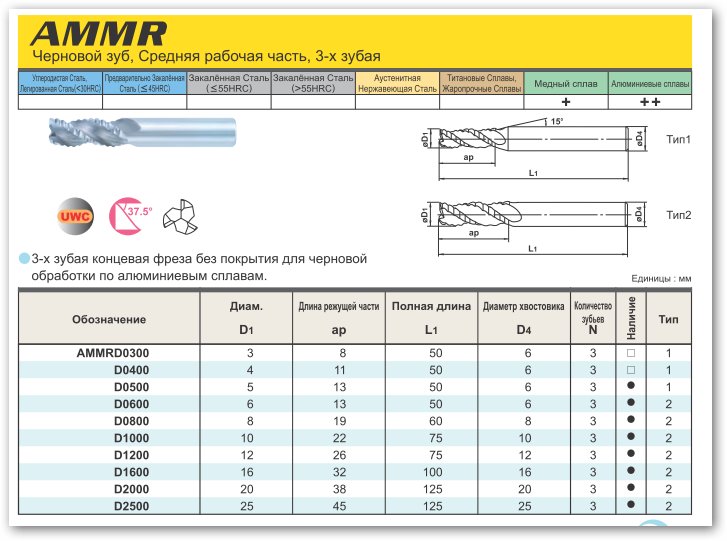

Ниже приведены типовые параметры подачи на зуб для разных диаметров фрез и типов материалов:

|

Диаметр |

Твердая |

Мягкая |

МДФ/ДСП |

Мягкие |

Жесткие |

Алюминий |

|

фрезы |

древесина |

древесина |

пластики |

пластики |

||

|

|

или фанера |

|

|

|||

|

3 мм |

0,02-0,04 |

0,03-0,04 |

0,03-0,05 |

0,03-0,04 |

0,04-0,06 |

0,01-0,03 |

|

6мм |

0,07-0,08 |

0,08-0,1 |

0,1-0,12 |

0,06-0,09 |

0,07-0,09 |

0,02-0,04 |

|

10 мм |

0,11-0,13 |

0,12-0,15 |

0,15-0,17 |

0,06-0,09 |

0,07-0,09 |

0,03-0,06 |

|

12 и более мм |

0,14-0,15 |

0,15-0,17 |

0,18-0,2 |

0,07-0,1 |

0,09-0,12 |

0,06-0,07 |

Данные значения приведены для стандартных чистовых фрез в выбросом стружки вверх, отличающихся наилучшим стружкоотведением. При выборе других типов фрез сокращайте подачи. С различными типами фрез, Вы можете ознакомиться здесь.

При выборе других типов фрез сокращайте подачи. С различными типами фрез, Вы можете ознакомиться здесь.

Рекомендуем Вам установить для начала скорость подачи на уровне 50% от расчетной и увеличивать ее постепенно. Не слишком увлекайтесь цифрами, используйте свой здравый смысл и доверяйте своей интуиции и слуху.

Помимо определения скорости подачи Вам необходимо установить величину съема. От глубины резания зависит качество поверхности и срок жизни фрезы. За базу можно взять эмпирическое правило – съем равен диаметру инструмента. Однако это правило является только базой, от которой можно начать оптимизировать параметры обработки. Необходимо понимать, что при многопроходной обработке основной износ приходится на конец фрезы. Более глубокое погружение позволяет задействовать всю рабочую часть и увеличивает срок службы инструмента. Но обратной стороной является увеличение нагрузки на фрезу и возможная ее поломка.

Расчет режимов резания – Производственные вопросы

#1 OFFLINE Murmashi

Отправлено 23 Июль 2013 – 18:30

Добрый день уважаемые форумчане

Не знаю в каком разделе форума задать этот вопрос, поэтому задам его здесь.

1)Почему при расчете скорости резания на гравмане, учитываются количество зубьев? Больше этого способа я нигде не встречал.

Обычно при расчете используется расчет длины окружности и обороты шпинделя.

Что дает при расчете скорости резания учитывание количества зубов?

Как я понимаю, количество зубов влияет на расчет подачи т.е при одинаковых оборотах, подача двухзубой фрезы будет в два раза больше чем у однозубой?

2).P.S Я правильно понимаю, что подача врезания в арткам рассчитывается от 20-30% от рабочей подачи?

Или усреднить- 25%?

3)При самостоятельном расчете кол-ва оборотов от скорости резания получаются какие то дикие цифры

Пример: скорость резания 500 м/мин ,диаметр фрезы 1

(1000*500):(3,14*1)= 159235

Просто как я понял существует опеделенный алгоритм расчета:

1- исходной подачей является подача на зуб

2- по материалу определить скорость резания

3-расчет числа оборотов шпинделя,соответствующего рекомендуемой скорости резания

4-уточнение скорости резания по принятым оборотам шпинделя

5- расчет минутной подачи по принятым выше оборотам шпинделя

Исходные данные:

а)Обрабатываемый материал

б)тип фрезы, ее диаметр и число зубьев

в)подача на зуб

Существуют формулы для расчетов

При сборе информации на форуме по обработке алюминия я собрал информацию о режимах резания исходя из практики и опыта людей

А хочется самому рассчитывать режимы исходя из наличия фрез у себя

Просто эти расчеты подходят для оборотов 200 и кол-ва зубов не меньше 3

В чем моя ошибка?

Прикрепленные изображения

Прикрепленные файлы

- real.pdf 73,47К 3723 скачиваний

Я не волшебник, я только учусь

Умножая знания,умножаешь печаль

- Наверх

#2 OFFLINE Admin

Отправлено 23 Июль 2013 – 19:35

Почему при расчете скорости резания на гравмане, учитываются количество зубьев?

Обычно при расчете используется расчет длины окружности и обороты шпинделя.

Все верно! Спасибо за внимательность, в тексте была опечатка, а формула правильная.

Незнание правил форума не освобождает от ответственности!

Правила для раздела «Доска объявлений»

Вопросы по работе форума

- Наверх

#3 OFFLINE Murmashi

Отправлено 23 Июль 2013 – 20:37

Дело в том, что я рассчитывал по правильной формуле- а цифры какие то большие получаются при оборотах больше зоо

В моем посте есть пример расчета оборотов по скорости резания

Я не могу понять в чем причина: все же просто, есть формулы,подставляй только значения.

Но (1000*500):(3,14*1)= 159235, это же очень много, а от этого параметра зависит расчет подачи

Сообщение отредактировал Murmashi: 23 Июль 2013 – 20:48

Я не волшебник, я только учусь

Умножая знания,умножаешь печаль

- Наверх

#4 OFFLINE Admin

Отправлено 23 Июль 2013 – 20:54

Вы сами уже ответили на свой вопрос:

4-уточнение скорости резания по принятым оборотам шпинделя

Для малых диаметров всегда расчетные обороты получаются “дикие”. Поэтому на специализированном оборудовании, предназначенном для гравировки тонким инструментом, используются высокооборотистые шпиндели на воздушных подшипниках.

Поэтому на специализированном оборудовании, предназначенном для гравировки тонким инструментом, используются высокооборотистые шпиндели на воздушных подшипниках.

Прикрепленные изображения

Незнание правил форума не освобождает от ответственности!

Правила для раздела «Доска объявлений»

Вопросы по работе форума

- Наверх

#5 OFFLINE Murmashi

Отправлено 23 Июль 2013 – 21:05

Спасибо за разъяснение

Только интересно, на таком станке SF-1212 Rabbit выходит я не смогу самостоятельно оперировать формулами с малыми диаметрами и вся надежда грубо говоря на чужой опыт?

Я не волшебник, я только учусь

Умножая знания,умножаешь печаль

- Наверх

#6 OFFLINE MasterSplinter

Отправлено 23 Июль 2013 – 21:36

Только интересно, на таком станке SF-1212 Rabbit выходит я не смогу самостоятельно оперировать формулами с малыми диаметрами и вся надежда грубо говоря на чужой опыт?

Расчетные режимы резания имеют мало общего с реальными режимами резания применительно к “легким” станкам.

Для работы мелким инструментом (например, 1 мм) практическая рекомендация такая: выставляете обороты шпинделя 80% от максимальных. На максимальных работах подшипники долго не проживут.

Заглубление при фрезеровании паза устанавливаете равным полдиаметра фрезы. И начиная с подачи 200 мм в минуту постепенно увеличиваете подачу до того момента, пока звук при работе фрезы перестанет быть приятным, после чего снижаем подачу на 10 %. Это максимальная подача на вашем станке для фрезы 1 мм. При этом можно немного варьировать обороты шпинделя, отстраиваясь от резонансных частот, которых у станка может быть несколько. После того, как такая максимальная подача будет найдена, рабочая подача для боевой работы устанавливается 80% от максимальной.

Аналогичные процедуры следует проделать для всех употребимых диаметров фрез.

При этом не исключено, что наилучшую производительность резания (объем снимаемого металла в единицу времени) именно на вашем станке можно получить, фрезеруя паз не на полдиаметра фрезы, а на треть диаметра, например.

Это тоже выясняется опытным путем.

Сообщение отредактировал MasterSplinter: 23 Июль 2013 – 21:48

- Наверх

#7 OFFLINE AntonSTR

Отправлено 24 Июль 2013 – 01:18

Как я понимаю, количество зубов влияет на расчет подачи

верно.

т.е при одинаковых оборотах, подача двухзубой фрезы будет в два раза больше чем у однозубой?

если подача на зуб (мм) одинаковая у обоих фрез, то допустимая скорость подачи (мм/мин) у двухзубой фрезы будет в 2 раза больше, чем у однозубой. Если не ошибаюсь, то так.

3)При самостоятельном расчете кол-ва оборотов от скорости резания получаются какие то дикие цифры

всё-таки проще как-то считать исходя из подачи на зуб (которая дифференцируется в зависимости от глубины резания), которая указывается производителем, да и обороты рекомендуемые указываются для заданного материала, так можно вычислить скорость подачи.

А так по формуле вроде все верно, возможно скорость резания 500 м/мин перебор) Да и диаметр всё-таки маленький.

- Наверх

#8 OFFLINE Murmashi

Отправлено 24 Июль 2013 – 12:24

Спасибо всем за ответы

Практика и еще раз практика

Досадно конечно, что нельзя опираться на расчеты по формулам и остается только два пути:

музыкальный слух и чужой опыт, который еще надо применить к своему станку.

Просто получается интересная вещь исходя из ответов- опыт людей касаемо режимов работы станка относится есесно к их станку, т.е он сугубо субъективен и даже формулы выложенные на гравмане (а я думаю, что большинство посетителей этого сайта работают не на промышленных станках) сложно применить непосредственно к своему станку и надо их как то усреднять.

P.S. Мне сейчас сказали, что параметры станка которые я прописываю вручную (подача,обороты) в Artcam, NC-Studio не понимает или некорректно воспринимает и при отработке УП нужно корректировать параметры вручную непосредственно в NC-Studio. Так ли это?

Сообщение отредактировал Murmashi: 24 Июль 2013 – 13:20

Я не волшебник, я только учусь

Умножая знания,умножаешь печаль

- Наверх

#9 OFFLINE ShadowVoice

Отправлено 24 Июль 2013 – 13:35

P.S. Мне сейчас сказали, что параметры станка которые я прописываю вручную (подача,обороты) в Artcam, NC-Studio не понимает или некорректно воспринимает и при отработке УП нужно корректировать параметры вручную непосредственно в NC-Studio.

Так ли это?

Так НЕ должно быть. Корректно настроенная систама (САМ+ ПостП + NC-Studio) всегда точно выполняет режимы установленные в САМ программе. Если это не так – ищите что неправильно работает иначе нормально работать будет трудно.

После расчета идеальных режимов резания ВСЕГДА вносится поправка на систему СПИД = Станок/Приспособление/Инструмент/Деталь.

Именно СПИД для каждого станка/случая индивидуальны и посему режимы, что удачно работают на станке А в сличае А, не будет работать на станке Б в случае Б.

Поправки на СПИД можно/нужно делать прямо из NC-Studio меняя обороты и/или скорость подачи = меняя подачу на зуб и скорость резания.

- Наверх

#10 OFFLINE Murmashi

Отправлено 24 Июль 2013 – 15:00

Спасибо

Я не волшебник, я только учусь

Умножая знания,умножаешь печаль

- Наверх

Скорости и подачи – Как рассчитать параметры фрезерования для любительских станков

Успешное фрезерование зависит от большого количества факторов. Однако, если вы обращаете внимание на несколько вещей и используете подходящую фрезу с правильной подачей и скоростью вращения шпинделя, то вы уже многое делаете правильно. Так вы быстро получите хорошие результаты и избежите разочарований и локальных пожаров.

Однако, если вы обращаете внимание на несколько вещей и используете подходящую фрезу с правильной подачей и скоростью вращения шпинделя, то вы уже многое делаете правильно. Так вы быстро получите хорошие результаты и избежите разочарований и локальных пожаров.

Когда я собирал свой первый станок с ЧПУ, я понятия не имел, какую фрезу использовать, с какой скоростью, глубиной резания и т. д. Так что я случайно заказал несколько дешевых, но блестящих фрез на Aliexpress (некоторые были даже покрыты яркими цветами!). Длина, диаметр, количество зубьев? Без понятия! Потом первые попытки фрезеровать узор в деревянной панели: я использовал случайные настройки, которые видел на Youtube, и через пять минут заготовка ярко загорелась…

Эта статья призвана помочь вам предотвратить все это. Предполагается, что сначала это будет введение в тему, т.е. чтобы помочь вам понять, что делают различные параметры, и, во-вторых, быть источником для поиска и помощью для расчета параметров в повседневной жизни.

В Интернете есть различные статьи, посвященные этой теме, но редко они касаются особенностей фрезерного станка, как у нас. Так что в этой статье также рассматриваются ограничения, с которыми мы сталкиваемся как любители, и как мы можем их обойти.

Скорость шпинделя

Начнем с расчета скорости шпинделя \(n\), которая представляет собой частоту вращения шпинделя в оборотах в минуту [об/мин]. Давайте посмотрим на соответствующую формулу:

. \[n = \frac{v_c \times 1000}{d \times 3,14}\]

Для расчета нам нужны только два других значения:

Скорость резания

\(v_c\) – это так называемая скорость резания [м/мин], которая представляет собой разницу скоростей между инструментом и поверхностью ваша заготовка. Это значение в основном зависит от материала заготовки, а также от фрезы и жесткости вашего станка.

Если вы покупаете высококачественные фрезы, производитель обычно предоставляет таблицы со значениями \(v_c\) в зависимости от инструмента и материала, который вы хотите использовать. Для дешевых фрез из Китая у нас, к сожалению, нет таких значений.

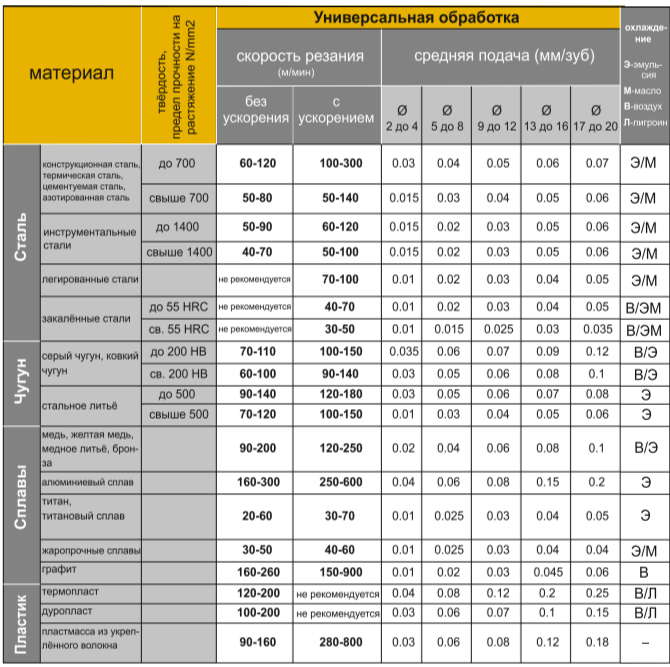

В таблице ниже приведены параметры, предоставленные компанией Sorotec. Эти значения даны для собственных фрез в сочетании с очень жесткой машиной. Тем не менее, они дают нам хорошие ориентировочные значения и впоследствии могут быть точно настроены для нашей машины:

Для дешевых фрез из Китая у нас, к сожалению, нет таких значений.

В таблице ниже приведены параметры, предоставленные компанией Sorotec. Эти значения даны для собственных фрез в сочетании с очень жесткой машиной. Тем не менее, они дают нам хорошие ориентировочные значения и впоследствии могут быть точно настроены для нашей машины:

| Материал | \(v_c\) |

|---|---|

| Алюминий (кованый сплав) | 500 |

| Мягкий пластик | 600 |

| Твердый пластик | 550 |

| Твердая древесина | 450 |

| Мягкая древесина | 500 |

| МДФ | 450 |

| Латунь, медь, бронза | 365 |

Несколько коротких заметок о \(v_c\):

- Чем жестче станок, тем выше скорость резания, которую можно достичь.

Для наших хобби-машин публикуемые значения часто очень амбициозны и при необходимости могут быть уменьшены (за счет времени производства).

Для наших хобби-машин публикуемые значения часто очень амбициозны и при необходимости могут быть уменьшены (за счет времени производства). - Указанная скорость резания в основном предназначена для профессионального производства, где короткий срок службы инструмента часто считается более быстрым. Для меня все наоборот: я предпочитаю подождать немного дольше, чтобы увеличить срок службы инструмента. Итак, еще один аргумент для понижения \(v_c\), если это необходимо.

Диаметр инструмента

\(d\) – диаметр инструмента в [мм].

- В общем: ваша фреза должна быть максимально короткой и толстой. Толщина ограничена цангой вашего шпинделя, ER11 позволяет \(d\) = 7 мм макс.

- Дополнительное примечание: \(\times 1000\) в формуле для \(v_c\) есть только там, так что вы можете использовать миллиметры для диаметра инструмента вместо метров.

Пример:

Предположим, мы хотим фрезеровать фрезой 4 мм алюминий.

Мы ищем запись \(v_c\) для алюминия в таблице (500) и используем \(d\) = 4:

\[n = \frac{500 \times 1000}{4 \times 3,14} = 39808\]

Если расчетное значение выше максимальной скорости шпинделя, мы должны уменьшить \(n\) до максимально возможного значения. Если мы снова взглянем на формулу, понизив \(n\), мы фактически понизим \(v_c\) (если \(d\) остается постоянным), что должно быть в порядке, как мы видели выше.

Другой возможностью добиться реалистичного \(n\) является изменение диаметра инструмента \(d\): удвоение диаметра уменьшает вдвое результирующую скорость шпинделя. Однако, поскольку мы обычно начинаем с очень ограниченного набора резаков, это редко может быть реальным вариантом.

Мой шпиндель может сделать \(n\) = 24000 максимум, поэтому я возьму это значение.

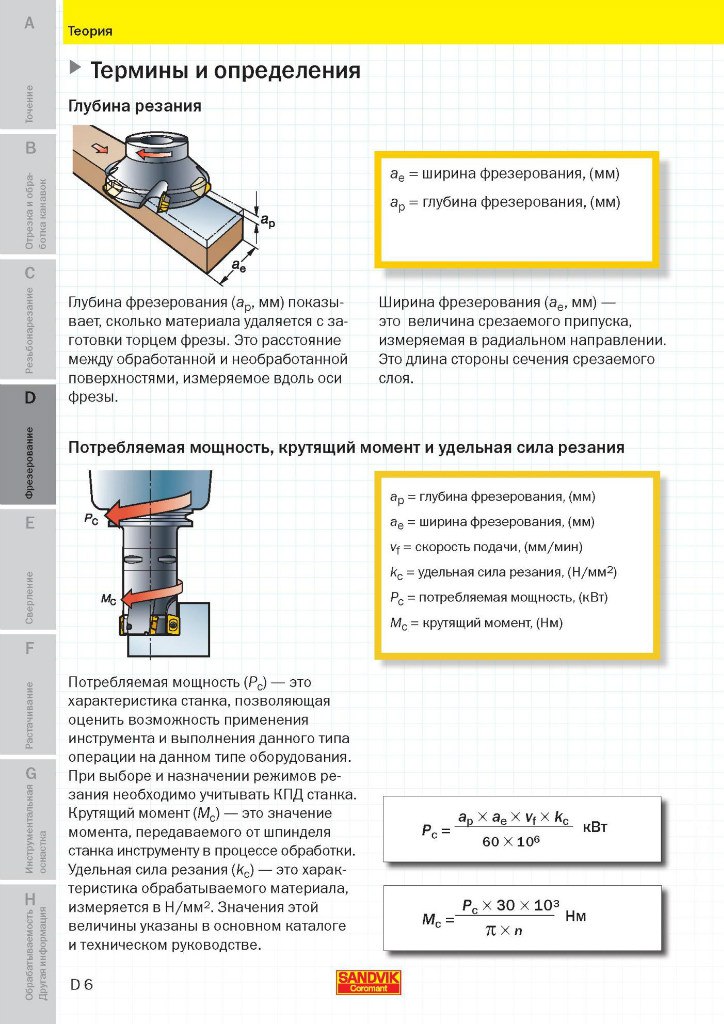

Feed Rate

Теперь, когда мы знаем скорость нашего шпинделя, мы можем рассчитать соответствующую скорость подачи \(v_f\), которая в основном показывает, насколько центральная линия нашего инструмента будет перемещаться за одну минуту [мм/мин. ]. Давайте посмотрим на соответствующую формулу:

]. Давайте посмотрим на соответствующую формулу:

. \[v_f = n \times z \times f_z\]

Мы уже знаем \(n\), нужны еще два значения:

Количество зубов

\(z\) – это количество зубьев вашей фрезы. «Зуб» — это режущая кромка рядом с вашим инструментом.

Если вы покупаете фрезы, они в основном называются «1-зубая», «2-зубая» и т. д. «Фрезы» — это глубокие спиральные канавки, идущие вверх по фрезе. Почти всегда на зуб приходится одна канавка, поэтому вы можете использовать количество канавок для \(z\).

Подача на зуб

\(f_z\) – это подача на зуб , которая представляет собой размер захвата инструмента на зуб и оборот [мм]. Он определяет фактическую толщину каждой стружки, удаляемой каждым зубом. Опять же, эти значения обычно предоставляются производителем фрезы и зависят от таких факторов, как материал заготовки, диаметр инструмента \(d\) и другие. В качестве ориентировочных значений принимаем таблицу, предоставленную Sorotec:

| Материал | \(f_z\) | |||||

|---|---|---|---|---|---|---|

| \(д\) = 1 | \(д\) = 2 | \(д\) = 3 | \(д\) = 4 | \(д\) = 5 | \(д\) = 6 | |

| Алюминий (кованый сплав) | 0,010 | 0,020 | 0,025 | 0,050 | 0,050 | 0,050 |

| Мягкий пластик | 0,025 | 0,030 | 0,035 | 0,045 | 0,065 | 0,090 |

| Твердый пластик | 0,015 | 0,020 | 0,025 | 0,050 | 0,060 | 0,080 |

| Твердая древесина | 0,020 | 0,025 | 0,030 | 0,035 | 0,045 | 0,055 |

| Мягкая древесина | 0,025 | 0,030 | 0,035 | 0,040 | 0,050 | 0,060 |

| МДФ | 0,030 | 0,040 | 0,045 | 0,050 | 0,060 | 0,070 |

| Латунь, медь, бронза | 0,015 | 0,020 | 0,025 | 0,025 | 0,030 | 0,050 |

Пример:

Продолжаем наш пример сверху, предполагая, что у нашей фрезы 4 мм 4 зуба.

Используем \(n\) = 24000 и \(z\) = 4, затем ищем запись \(f_z\) для алюминия и \(d\) = 4 в таблице (0,050):

\[v_f = 24000 \× 4 \× 0,05 = 4800\]

Для профессиональных станков такая скорость может и не быть проблемой, но для любительского станка скорость 4800 мм/мин может быть совершенно недосягаема.

Итак, что мы можем изменить? Давайте посмотрим на формулу:

Мы могли бы еще уменьшить \(n\) (и тем самым \(v_c\)) но мы уже это сделали, так что, возможно, есть способы получше.

Простой способ добиться допустимых значений — изменить количество зубьев. Так как \(z\) является простым коэффициентом, уменьшение вдвое \(z\) также означает уменьшение вдвое скорости подачи.

В нашем примере \(z\) = 2 приведет к \(v_f\) = 2400, или \(z\) = 1 приведет к \(v_f\) = 1200.

Фреза с 4 зубьями из примера была выбрана для иллюстрации одной из проблем, которые могут возникнуть с этими фрезами. Теоретически они должны производить более качественные поверхности, но им нужны скорости подачи, которых мы, возможно, не сможем достичь на наших станках (подробнее о плюсах и минусах различных фрез, но, возможно, это тема для другой статьи).

Теоретически они должны производить более качественные поверхности, но им нужны скорости подачи, которых мы, возможно, не сможем достичь на наших станках (подробнее о плюсах и минусах различных фрез, но, возможно, это тема для другой статьи).

Все мои блестящие 4-зубые фрезы, которые я изначально купил, лежат на полке, и я фрезерую почти только 1- и 2-зубыми фрезами, отчасти потому, что они обеспечивают скорость подачи, которую я могу реализовать. Вот список фрез, которыми я пользуюсь.

Вот и все, надеюсь, это не затянулось! Если у вас есть вопросы или комментарии, присоединяйтесь к нашей группе в Facebook!

Счастливого фрезерования!

Вот некоторые фрезы, которые я могу порекомендовать:

Эти фрезы я использую для прочистные карманы и контуры из дерева, акрила и алюминия:

| Название детали | ||||

| 1/8” 1-зубая (алюминий) | Амазонка | Алиэкспресс | ||

| 1/8” с 2 канавками (дерево, пластик) | Амазонка | |||

| 1/8” 1 канавка (дерево, пластик) | Алиэкспресс | |||

| 6мм 2-канавки (дерево) | Амазонка | Алиэкспресс |

Фрезы для гравировки , я использовал их до сих пор для фанеры и акрила:

| Название детали | ||

| Гравировальная насадка | Амазонка | Алиэкспресс |

Сверла для снятия фаски подходят для обработки кромок после резки. У меня есть несколько штук диаметром 3-6 мм, и я использую их для всех материалов:

У меня есть несколько штук диаметром 3-6 мм, и я использую их для всех материалов:

| Название детали | ||

| Сверло для снятия фаски | Амазонка | Алиэкспресс |

Документация по CamBam 0.9.8 – Калькулятор скоростей и подач

Документация по последнему выпуску CamBam доступна здесь…

Доступ к калькулятору скоростей и подач осуществляется из контекстного меню, отображаемого при щелчке правой кнопкой мыши по операции обработки. Это можно использовать для расчета скорости подачи, скорости вращения шпинделя и других параметров обработки.

Калькулятор скоростей и подач на данный момент довольно прост. Это требует понимания теории задействованные расчеты. Также потребуется информация из внешних ссылок, таких как спецификации инструментов от производителей фрез, и справочные таблицы машиниста.

Формулы скорости и подачи также следует рассматривать как приблизительные ориентиры, которые не заменяют практический опыт, полученный при работе с определенными станками, фрезами и материалами. Формулы часто основаны на справочных данных, которые предполагают оптимальные условия резания, охлаждающую жидкость, жесткие станки и часто ориентированы на промышленное применение.

для оптимизации производительности и не обязательно срока службы инструмента.

Формулы часто основаны на справочных данных, которые предполагают оптимальные условия резания, охлаждающую жидкость, жесткие станки и часто ориентированы на промышленное применение.

для оптимизации производительности и не обязательно срока службы инструмента.

При выборе соответствующих скоростей и подач также необходимо учитывать множество других факторов, таких как: Жесткость станка и люфт, мощность шпинделя, острота инструмента, глубина резания, чистовые или черновые операции и т. д.

Некоторая информация (например, диаметр инструмента и скорость подачи при резке) может быть взята из выбранной операции обработки или из библиотек инструментов (Число флейт). В настоящее время никакая информация не передается обратно в операцию обработки, поэтому результаты любых расчетов необходимо будет скопировать и вставить вручную. в соответствующие параметры.

| Количество канавок: | Количество зубьев |

| Диаметр: | Диаметр инструмента..thumb.jpg.1d165c314089e277c01ccf829de547f5.jpg) |

| Нагрузка на зуб: | Подача на зуб в дюймах (дюймах или мм). Эту информацию нужно будет искать в данных производителя фрезы или у машиниста. справочные таблицы. |

| Поверхностная скорость: | Скорость резания в м/мин или дюйм/мин. Также нужно будет искать данные производителя фрезы или машиниста. справочные таблицы. |

| Скорость подачи: | Скорость подачи в мм/мин или дюймах/мин. |

| Об/мин: | Скорость вращения шпинделя в об/мин. |

Использование:

Общий метод работы заключается в том, чтобы начать со свойств «Число канавок» и «Диаметр», которые должны оставаться фиксированными. Затем введите рекомендуемые значения нагрузки на зуб и скорости поверхности, предложенные для комбинации фрезы и материала заготовки, взяты из справочника или данных производителя.

Цель состоит в том, чтобы найти подходящие значения скорости подачи и скорости вращения, которые затем можно использовать в операции обработки.

Значения скорости подачи и оборотов в минуту, предлагаемые формулами, могут быть невозможны из-за ограничений станка с ЧПУ. В этих случаях пределы машины будут возвращены в расчет, чтобы определить эффект, который это будет иметь. на зубные нагрузки и поверхностные скорости.

В примере изображения значения RPM и Feedrate были установлены на 0, чтобы подчеркнуть, что эти значения будут рассчитаны от других параметров. В этом случае фреза диаметром 6 мм с 3 зубьями, нагрузка на зуб 0,01 мм на зуб и скорость резания 150 м/мин.

Кнопки с номерами от 1 до 5 на изображении используются для расчета параметра на основе других переменных. Формула и используемые зависимые переменные показаны справа от кнопок расчета.

1) При нажатии на кнопку 5 скорость вращения шпинделя (об/мин) будет рассчитана исходя из скорости резания и диаметра инструмента.

В этом примере мы получаем 7958 об/мин.

2) При нажатии на кнопку 3 скорость подачи рассчитывается на основании числа оборотов шпинделя, рассчитанного на шаге 1, нагрузки на зуб и количества канавок. В этом примере результат равен 238,74 (м/мин).

В этом примере результат равен 238,74 (м/мин).

Предупреждение: Когда калькулятор скорости и подачи открыт, он будет содержать скорость подачи и информация о скорости вращения шпинделя из выбранной операции обработки. Эти значения, возможно, потребуется пересчитать, чтобы получить точные значения. с учетом текущей нагрузки на зуб и поверхностных скоростей.

Корректировка расчетов с учетом ограничений аппаратного обеспечения

Не всегда возможно использовать идеальные рассчитанные значения. Шпиндель может вращаться недостаточно быстро или, наоборот, достаточно медленно. Станок также может быть не в состоянии достичь требуемой скорости подачи. В этих ситуациях необходимо будет пойти на компромисс и изменить значения на подходящие предельные значения.

Кнопки 1, 2 и 4 используются для расчета значений связанных с ними параметров, если необходимо изменить скорость подачи или число оборотов в минуту.

вручную изменены до предельных значений.

Скорость вращения (об/мин) имеет 2 кнопки, поскольку ее можно рассчитать с учетом скорости подачи и нагрузки на зуб. , или скорость поверхности .

, или скорость поверхности .

Эти настройки следует выполнять только после выполнения шагов 1) и 2) выше.

Пример 1

Предположим, что скорость нашего шпинделя не опускается ниже 10 000 об/мин, по этой скорости мы можем рассчитать остальные параметры. Введите 10000 для RPM.

Затем рассчитайте другие значения, чтобы отразить новую скорость шпинделя. В этом случае значения Feedrate и Surface Speed. Нажмите кнопку 3, чтобы рассчитать новую скорость подачи на основе пересмотренного значения RPM. Результат в этом примере 300 мм/мин. При нажатии кнопки 2 скорость поверхности будет пересчитана, также на основе пересмотренного значения RPM. В этом примере пересмотренная скорость у поверхности составляет 188,5 м/мин. Если это выходит за пределы рекомендуемых скоростей резания, следует проявить особую осторожность и, возможно, потребуется пересмотреть стратегию обработки.

Пример 2

Параметры резания, выбранные для этого второго примера: Диаметр инструмента 6 мм, 4 зуба, подача 0,1 мм/зуб, скорость резания 150 м/мин

Кнопка 5) расчет обеспечивает скорость шпинделя 7958 об/мин и кнопка 3), скорость подачи 3183,2 мм/мин .

Так ли это?

Так ли это? Для наших хобби-машин публикуемые значения часто очень амбициозны и при необходимости могут быть уменьшены (за счет времени производства).

Для наших хобби-машин публикуемые значения часто очень амбициозны и при необходимости могут быть уменьшены (за счет времени производства).