Расчет реечной передачи: инженер поможет – Расчет геометрии прямозубой реечной передачи

alexxlab | 21.04.2023 | 0 | Разное

Расчёт по контактным напряжениям. Расчёт по изгибным напряжениям. Влияние числа зубьев и смещения на прочность зубьев

Лекция №14

14.8. Расчёт по контактным напряжениям

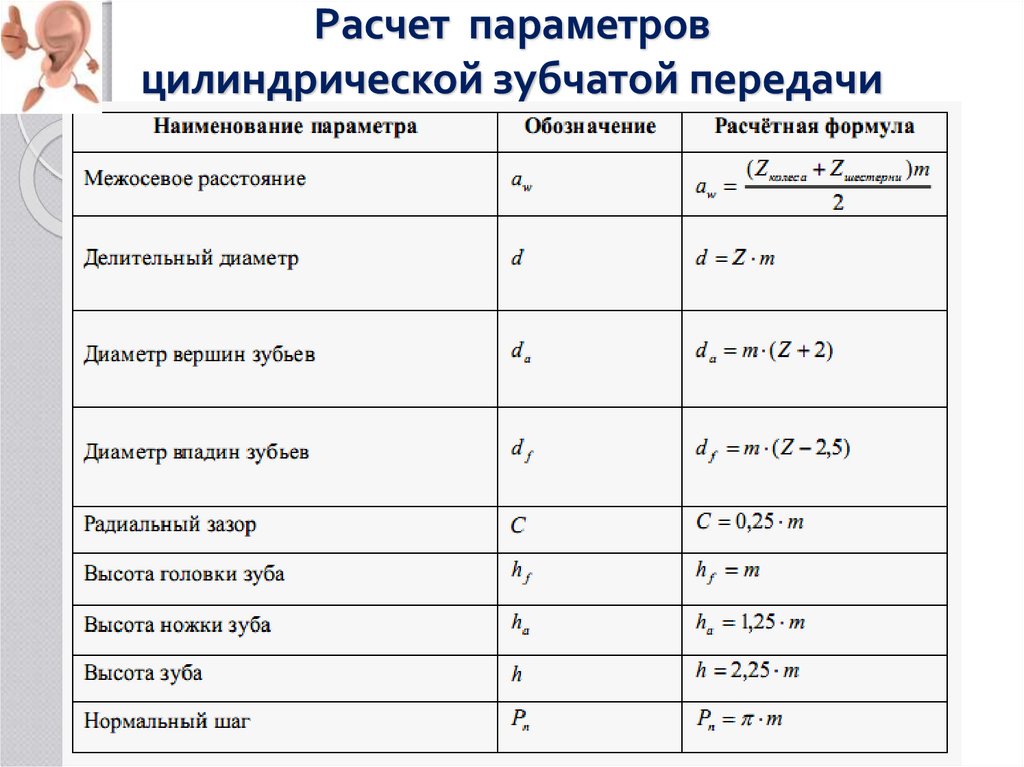

Расчёты на прочность цилиндрических зубчатых передач стандартизированы по ГОСТ 21345. Задача расчёта состоит в определении таких значений основных параметров передачи, которые наилучшим образом удовлетворяют прочностным, триботехническим, кинематическим, геометрическим и экономическим требованиям.

Исследованиями установлено, что наименьшей контактной усталостной прочностью обладает околополюсная зона рабочей поверхности зубьев. Поэтому расчёт контактных напряжений принято выполнять при контакте в полюсе зацепления (рис. 14.18).

Рис. 14.18. Контактные напряжения в зацеплении

Контакт зубьев можно

рассматривать как контакт двух цилиндров с радиусами и

. При этом контактные напряжения определяют

При этом контактные напряжения определяют

. (14.28)

Удельную нагрузку определяют по формуле:

, (14.29)

где – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии; = 0,95 для косозубых колес;

– коэффициент нагрузки при расчёте по контактным напряжениям;

, (14.30)

– коэффициент, учитывающий неравномерное распределение нагрузки между несколькими зацеплениями (в косозубой передаче).

Радиус кривизны эвольвенты в полюсе зацепления:

. (14.31)

С учетом эквивалентного диаметра (п. 14.2) радиус кривизны

.

Приведенная кривизна:

. (14.32)

С учетом (14.31) и (14.32) формула Герца примет вид:

, (14.

где – коэффициент, учитывающий форму сопряжённых поверхностей;

; (14.34)

– коэффициент, учитывающий механические свойства материалов колёс;

; (14.35)

– коэффициент, учитывающий суммарную длину контактных линий;

. (14.36)

Формулу (14.33) можно видоизменить и упростить, приняв стальные колёса с 2,15×105 МПа и μ = 0,3, коэффициент перекрытия 1,8, коэффициент 0,95, угол зацепления 20º, а параметры и записать с учётом геометрических соотношений:

; , откуда , (14.37)

. (14.38)

После упрощений формула проверочного расчёта примет вид:

. (14.39)

где –

численный коэффициент, равный 270 для косозубых и шевронных колес и 315 – для

прямозубых; величина коэффициента соответствует единицам измерения Ньютон и

миллиметр, то есть Т2 в Н×мм, bw в мм, sН в МПа (Н/мм2).

Формула (14.39) не пригодна для проектного расчета, так как содержит два неизвестных геометрических параметра и b. Для дальнейшего упрощения решения задачи один параметр выражают через другой. Вводят коэффициент ширины колеса

, откуда . (14.40)

Коэффициент для косозубых колес принимают = 0,2…0,5. Подставляя (14.40) в формулу (14.39) и решая её относительно , получают формулу проектного расчёта:

. (14.41)

Вычисленное значение округляют до ближайшего значения либо по

ГОСТ 2185, либо из ряда Ra40 ГОСТ

6636 (Прил. 15). Остальные геометрические параметры определяют в результате

расчёта геометрии. В дальнейшем определяют окружную скорость, уточняют

коэффициенты нагрузки, определяют силы в зацеплении и выполняют проверку

контактных и изгибных напряжений. При расчёте внутреннего зацепления в формулах (14.39) и (14.41) ставят (u –

1) вместо (u + 1).

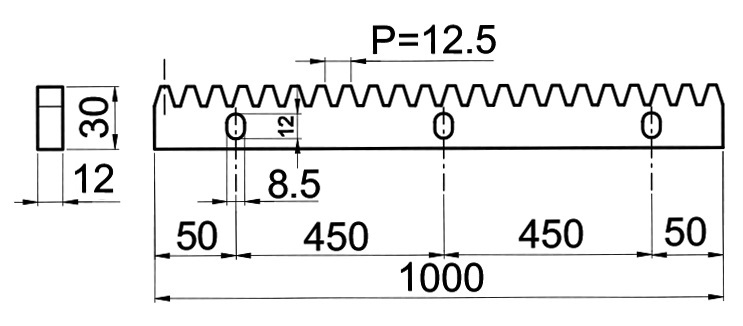

В реечной передаче должны быть известны: Ft – окружная сила на шестерне, v – скорость рейки. Делительный диаметр из расчёта на контактную выносливость:

. (14.42)

Рекомендуется коэффициент ширины = b/d1= 0,4…0,8. Предварительное значение модуля:

. (14.43)

Число зубьев шестерни реечной передачи z1 = d1/m 12. После округления модуля и числа зубьев уточняют диаметр шестерни: d1 = mz1.

14.9. Расчёт по изгибным напряжениям

Расчётная схема представлена на рис. 14.19. Зуб рассматривают как консольную балку, нагруженную нормальной силой , которая приложена к кромке зуба (наиболее неблагоприятный случай). Предпосылки расчёта:

1) Вся нагрузка

прямозубого зацепления передается одной парой зубьев и приложена к вершине

зуба. Нормальная сила будет в этом случае располагаться не под углом зацепления

, а под углом давления 28…30° для прямозубой передачи.

Нормальная сила будет в этом случае располагаться не под углом зацепления

, а под углом давления 28…30° для прямозубой передачи.

2) Влиянием сил трения пренебрегают ввиду их малости.

3) Зуб рассматривают как консольную балку, для которой справедлива гипотеза плоских сечений, следовательно, методы сопротивления материалов.

Рейки зубчатые. Отправить запрос на изготовление

Производство зубчатых реечных механизмов является одним из самых популярных видов заказов, поступающих на наше предприятие «РПМ». Соответственно, нашей компанией наработан большой опыт в изготовлении реечных передач как по чертежам, так и по эскизам.

Отдельно считаем необходимым выделить производство по образцам отдельных частей вышедшей из строя реечной передачи: непосредственно реек, и приводных шестерней, являющихся неотъемлемой частью механизма.

Содержание

- 1 Наши возможности

- 2 Прямозубые и косозубые зубчатые рейки

- 2.

1 Прямозубые передачи шестерня-рейка

1 Прямозубые передачи шестерня-рейка - 2.2 Косозубая зубчатая реечная пара

- 2.

- 3 Основные параметры зубчатых передач «шестерня–рейка»

- 4 Изготовление зубчатых колес и реек

- 4.1 Материалы

- 4.2 Точность и прочность

- 5 Плюсы и минусы реечных передач

Контактная форма

Отправить на расчет:

Имя: Телефон: E-mail: Прикрепить файл: Сообщение:Наши возможности:

| № | Параметр | Мин. значение значение |

Макс. значение |

|---|---|---|---|

| 1 | Длина рейки | – | 7000 мм |

| 2 | Ширина зуба | 5 мм | 500 мм |

| 3 | Модуль зуба | 4 мм | 45 мм |

| 3 | 5 | 11 | |

| 4 | Шероховатость поверхности | Ra=0,8 мкм | – |

| 5 | Масса изделия | – | 3 тонны |

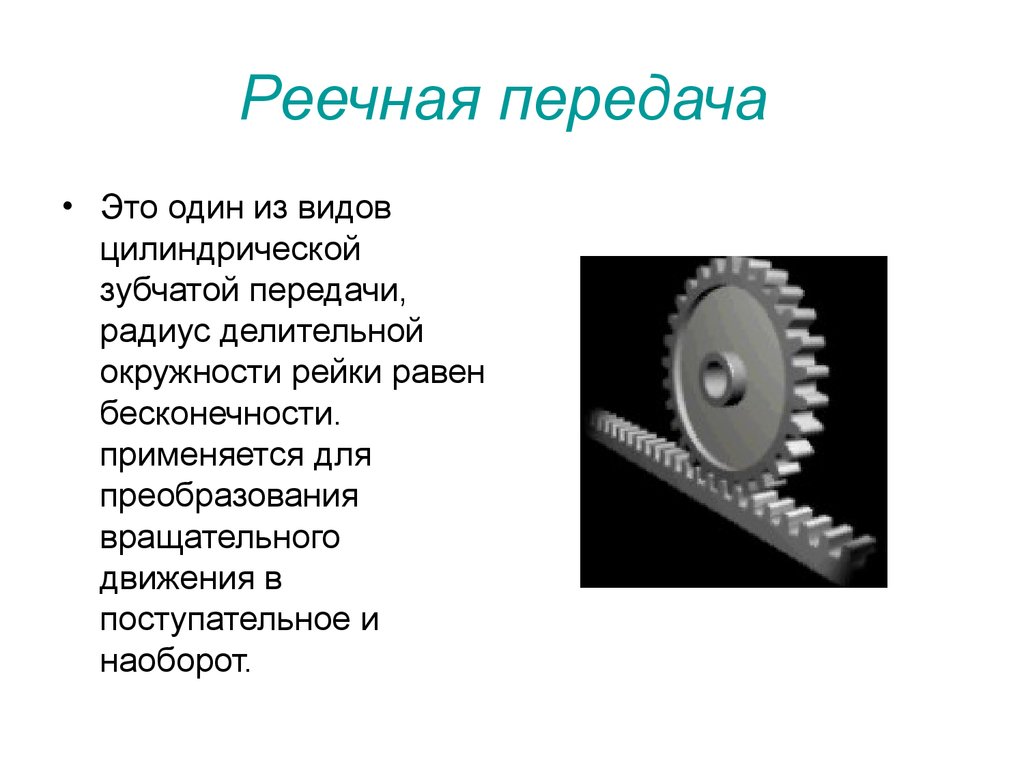

Зубчато-реечная передача представляет собой особый вариант зубчатой передачи, в котором вместо второго зубчатого колеса используется косозубая либо прямозубая зубчатая рейка.

Прямозубые и косозубые зубчатые рейки

Для работы на малой и средней скорости применяются прямозубые зубчатые рейки. В свою очередь косозубая зубчатая рейка применяется там, где необходима высокая точность перемещения, большие или средние скорости работы.

Прямозубые передачи шестерня-рейка

Прямозубые передачи шестерня-рейка могут не только изготавливаться из стали, но и отливаться из чугуна. Такой метод изготовления практикуется там, где нет необходимости в высокой точности смещения, но эксплуатация механизма ведется в условиях сильной запыленности или высоких температур. Рейка и колесу в этом случае имеют шероховатую поверхность, производят сильный шум при движении. Применяется такая реечная передача, преимущественно, в металлургии, причем, рейка устанавливается зубом вниз, а привод и шестерня в специально оборудованной яме.

Рейка и колесу в этом случае имеют шероховатую поверхность, производят сильный шум при движении. Применяется такая реечная передача, преимущественно, в металлургии, причем, рейка устанавливается зубом вниз, а привод и шестерня в специально оборудованной яме.

Косозубая зубчатая реечная пара

Косозубая зубчатая реечная пара при зацеплении способна передавать большее усилие, нежели прямозубая, при работе она производит меньше шума. Изготовление косозубой зубчатой рейки и шестерни требует высокой точности, а установка тонких регулировок. Изначально передача имеет увеличенную площадь контакта за счет расположения зубьев, но по мере истирания их поверхности межцентровое расстояние необходимо смещать. В противном случае нагрузка при изменении угла смещается, и процесс разрушения зубчатого колеса идет очень быстро.

Основные параметры зубчатых передач «шестерня – рейка»

Для зубчато-реечной передачи основным размерным параметром считается шаг (расстояние) между зубьями рейки. Эта величина может рассчитываться двумя способами: по модульной системе либо по метрической системе. Расстояние между зубьями рейки в модульной системе должно рассчитываться по формуле m = D/z, в которой литерой m обзначен модуль пары рейка-шестерня, литерой z — количество зубьев шестерни, а литерой D делительный диаметр шестерни. В последнем случае имеется в виду диаметр окружности, которая проходит через полувысоту зуба шестерни. Для некорригированных зацеплений делительные и начальные окружности совпадают.

Эта величина может рассчитываться двумя способами: по модульной системе либо по метрической системе. Расстояние между зубьями рейки в модульной системе должно рассчитываться по формуле m = D/z, в которой литерой m обзначен модуль пары рейка-шестерня, литерой z — количество зубьев шестерни, а литерой D делительный диаметр шестерни. В последнем случае имеется в виду диаметр окружности, которая проходит через полувысоту зуба шестерни. Для некорригированных зацеплений делительные и начальные окружности совпадают.

Значение модуля передачи рейка-шестерня дробное. Оно представляет собой бесконечную десятичную дробь, и в процессе расчета реечной передачи используется округленное значение этой величины. Общепринятые значения данного параметра могут составлять, как правило, от 0,5 до 25 мм. Расстояние между зубьями рейки в метрической системе мер измеряется в миллиметрах. Для зубчатых передач шестерня-рейка у каждого производителя есть линейка стандартных размеров, что, впрочем, не ограничивает возможности заказа реечной передачи с нестандартными параметрами на отечественных металлообрабатывающих и машиностроительных предприятиях.

Стоит учитывать, что модульная система подбора используется в случаях, когда зубчатая рейка подбирается под шестерню. Такой порядок практикуется, преимущественно, на производстве, где выпускаются комплектные приводы — рейка + шестерня + серийный мотор-редуктор. Если же технология производства передачи предусматривает подбор зубчатого колеса под рейку, применяется метрическая система. Обычно этот способ используют в процессе поиска оригинальных конструкторских решений, реализации ноу-хау, проектирования нестандартного оборудования, приспособлений, машин и механизмов.

Изготовление зубчатых колес и реек

Порядок расчета и базовые характеристики зубчатых механизмов шестерня-рейка регламентируются следующими стандартами: для зубчатого колеса ГОСТ 16532-70, для зубчатой рейки ГОСТ 13755-81, для допусков зубчатой рейки ГОСТ 10242-81. Степень точности при проектировании зубчато-реечной передачи зависит от назначения механизма (кинематический либо силовой) и скорости вращения зубчатого колеса. Расчет прочности выполняется по ведущей шестерне, при расчете руководствуются требованиями ГОСТ 21354-87. При изготовлении реечных передач величины отклонений размеров рейки и колеса заданы в ГОСТ 2789-73, нормы шероховатости — в ГОСТ 2.309-73.

Расчет прочности выполняется по ведущей шестерне, при расчете руководствуются требованиями ГОСТ 21354-87. При изготовлении реечных передач величины отклонений размеров рейки и колеса заданы в ГОСТ 2789-73, нормы шероховатости — в ГОСТ 2.309-73.

Материалы

Зубчатые рейки и шестерни зубчато-реечных передач обычно изготавливают из стали. При этом для механизмов, которым в процессе эксплуатации не приходится испытывать высокие нагрузки и работать на большой скорости достаточно выбрать углеродистую сталь хорошего качества — например, сталь марок 35, 45, 50. Подойдут также низколегированные стали 35ХГС, 40Х, 40ХН, 40ХНТ и сталь марок 40Г2, 50Г — в их составе повышено содержание марганца. Если передача рейка-шестерня будет эксплуатироваться при повышенных нагрузках, в процессе производства изделие подвергают термической и химикотермической обработке с целью повысить его прочностные характеристики. Кроме того, можно использовать конструкционные и легированные стали.

Точность и прочность

При выборе материала и дополнительных способов обработки для реечной передачи рекомендуется стремиться к тому, чтобы в паре шестерня-рейка у зубчатого колеса твердость боковой поверхности зубьев была больше, чем у рейки, на 3-5ед HRC или на 30-5-ед HD. Это дает хорошую приработку элементов пары, позволяет получить в передаче оптимальное по величине и форме пятно контакта. Машиностроительные предприятия в нашей стране поставляют на рынок цементируемые и объемно-закаливаемые рейки 5-7 степени точности, незакаливаемые рейки 8-9 степени точности в соответствии с ГОСТ 10242-81, длина изделия до 800 мм. Современное оборудование позволяет производить зубчатые рейки длиной 3500 мм и более, в процессе монтажа оборудования рейки можно сращивать со стороны подошвы, что практически не отражается на точности зацепления зубцов.

Это дает хорошую приработку элементов пары, позволяет получить в передаче оптимальное по величине и форме пятно контакта. Машиностроительные предприятия в нашей стране поставляют на рынок цементируемые и объемно-закаливаемые рейки 5-7 степени точности, незакаливаемые рейки 8-9 степени точности в соответствии с ГОСТ 10242-81, длина изделия до 800 мм. Современное оборудование позволяет производить зубчатые рейки длиной 3500 мм и более, в процессе монтажа оборудования рейки можно сращивать со стороны подошвы, что практически не отражается на точности зацепления зубцов.

Плюсы и минусы реечных передач

Причина широкого распространения, которое получили зубчатые рейки и шестерни в машиностроении, заключается в том, что в этих механизмах наиболее удачно сочетаются динамические, нагрузочные и точностные характеристики. Кроме того, несомненным преимуществом реечной передачи является высокая надежность, удобство монтажа и простота конструкции. И, разумеется, веским аргументом в пользу механизма данного типа является возможность перемещения чего-либо на неограниченное расстояние вдоль зубчатой рейки.

Среди недостатков принято называть устаревшую технологию, сильный шум, низкую производительность, необходимость ручной сборки и наладки, слабую точность перемещений, склонность к разрушению зубьев при избыточной нагрузке и даже ограниченность области применения. Но пока зубчато-реечным передачам в этой, пусть ограниченной, области нет альтернативы, они будут выпускаться.

Общий | Расчет нагрузки на рейку и шестерню? | Практик-механик

Джим Шейпер

Нержавеющая сталь

- #1

Я строю машину, в которой используется большая шестерня для вращения гибочного штампа вокруг центральной оси с помощью шестерни с приводом от гидроцилиндра, и мне интересно, как правильно подобрать размер зубьев, необходимых для нагрузки, но я не уверен, что это нагрузка будет только пока.

Есть ли у кого-нибудь уравнение для определения напряжения на зуб для заданного размера зуба? Я знаю, что в справочнике по машинам есть некоторая информация, но для меня она несколько греческая. Шестерня, скорее всего, будет иметь наружный диаметр 10 дюймов (для ограничения хода, необходимого для полного оборота), и я надеюсь разрезать ее и рейку самостоятельно на моем горизонтальном фрезерном станке (сначала мне нужен трансформатор для этой машины). такие, ширина и материал открыты для моих проектных целей. Я бы предпочел не подвергать термообработке, но это можно сделать, если необходимо (аутсорсинг). Я могу увеличить размер шестерни, но я пытаюсь сохранить до хода 36 дюймов (что может оказаться невыполнимым).

В подобных машинах используется цепь, натянутая вокруг звездочки на валу. Является ли эта конструкция лучшей по своей сути?

Или, если у кого-нибудь завалялись какие-то запчасти, я весь внимание.

Спасибо

мой козёл

Алюминий

- #2

Ознакомьтесь с этой статьей/pdf от Boston Gear:

http://www.bostongear.com/pdf/gear_theory.pdf

Кажется, я помню, что там был раздел о прочности зубов. Я бы предположил, что рейка и шестерня будут иметь разную прочность из-за различий в профилях зубьев.

Армениус

Чугун

- #3

Для грубых расчетов зуб рейки можно представить как консольную балку, где на один зуб приходится вся сила, действующая на рейку.

Арминий

весг

Титан

- #4

И из-за того, что поверхность зуба, по сути, является линейным контактом, вам обязательно нужно их упрочнить. Несколько лет назад я разработал шарнир, который использовался для подъема пациента в постели в сидячее положение. Шестерни должны были быть где-то с шагом 4 и шириной 1-1/2 дюйма. Вместо этого я выбрал рычажные звенья.

Вместо этого я выбрал рычажные звенья.

Цепь звучит намного лучше, на мой взгляд.

излишекджон

Алмаз

- #5

Построив пару лет назад бендеров, я знаком с этой проблемой. У зубчатой рейки много преимуществ, но у вас будет где-то торчать рейка. Я предлагаю двойную ступенчатую стойку или угол спирали. это обеспечит более плавную работу и меньшую нагрузку на зубы, поскольку в большинстве случаев у вас будет более положительное зацепление зубов. Я использовал цепь на большом и малом трубогибе. Это также работает, у вас менее позитивное взаимодействие. даже несмотря на то, что хорошая цепь имеет небольшой люфт, вы получаете больший люфт из-за изгиба и провисания цепей, поэтому, когда вы включаете нагрузку, вы можете получить эффект удара. Хорошо нагруженные айдеры важны.

Хорошо нагруженные айдеры важны.

Поворотные цилиндры — это воздушные цилиндры, толкающие зубчатую рейку,

Джим Шейпер

Нержавеющая сталь

- #6

Меня не особо беспокоит то, что стойка выступает во время работы устройства. Меня беспокоит выплевывание зубов, поэтому я публикую это здесь.

Люфт цепи — интересная проблема, с которой я не знаком. Хочешь объяснить?

Я признаю, цепная версия более привлекательна из-за того, что на звездочке задействовано больше зубьев для всех, кроме самых экстремальных изгибов (что не относится к самым тяжелым материалам, для которых предназначена машина), но это составляет большую нагрузку на цепочку и означает, что потребуется огромный размер звена (или несколько цепочек).

Я здесь на чертежной доске и не хочу делать бомбу, поэтому я открыт для предложений.

В идеале, я хотел бы иметь возможность делать сложные изгибы прямоугольных труб размером до 4×2″ (стенка 3/16), но хлеб с маслом будет довольно легким 3″ (и меньше) из алюминия и тонкостенной нержавеющей стали. круглый. Это означает, что мне нужна чертовски крепкая машина. Скорость на тонком материале, в то же время в состоянии сделать это на тяжелой работе.

излишекджон

Алмаз

- #7

люфт цепи. Цепь высокого класса имеет втулки на штифтах и малый зазор, так что это минимизирует провисание, но при некоторых обстоятельствах это может иметь значение, поскольку зазор, скажем, 0,0005 умножается на количество звеньев, находящихся под напряжением. Однако то, о чем я говорил, было провисанием в цепи, которое возникает, когда вы натягиваете эту секцию, это вызывает шок. Удержание цепи под натяжением помогает, но здесь вы говорите о довольно больших усилиях, и в этом случае вы увидите ударные нагрузки даже с натяжителем. Так что знайте это. Вам понадобится цепь, состоящая из нескольких звеньев по ширине, это, кстати, недешево. Другое преимущество цепи заключается в том, что вы можете использовать механическое преимущество, если хотите. В одном из первых гибочных станков, которые я построил, использовалась двойная ширина кабеля 1/4, неправильно! он растянулся, порвался и т. д.

Однако то, о чем я говорил, было провисанием в цепи, которое возникает, когда вы натягиваете эту секцию, это вызывает шок. Удержание цепи под натяжением помогает, но здесь вы говорите о довольно больших усилиях, и в этом случае вы увидите ударные нагрузки даже с натяжителем. Так что знайте это. Вам понадобится цепь, состоящая из нескольких звеньев по ширине, это, кстати, недешево. Другое преимущество цепи заключается в том, что вы можете использовать механическое преимущество, если хотите. В одном из первых гибочных станков, которые я построил, использовалась двойная ширина кабеля 1/4, неправильно! он растянулся, порвался и т. д.

Если бы я собирал это, я бы серьезно подумал о зубчатой рейке и шестерне, просто подобрал бы ее размер и, как я уже сказал, использовал бы какой-нибудь ступенчатый зуб либо с двойной зубчатой рейкой, либо со спиральным разрезом. Я думаю, что это будет самая надежная и позитивная договоренность и, возможно, самая дешевая, если учесть все обстоятельства.

Джим Шейпер

Нержавеющая сталь

- #8

С цепным приводом у меня был бы противоположный цилиндр и цепь для возврата в исходное положение, чтобы их можно было использовать для предварительного натяга главного цилиндра и предотвращения жесткого зацепления.

Я согласен, что большая рейка и шестерня в конечном итоге обойдутся дешевле. Я посмотрю, как нарезать косозубые шестерни, и посмотрю, правдоподобно ли это на моих машинах. Бендеры такой емкости продаются здесь за 10 000 использованных, поэтому у меня есть некоторая свобода действий в отношении расходов, прежде чем я столкнусь с проблемами затрат и выгод по сравнению с покупкой. Но мне также нравится процесс сборки, так что есть еще одна причина сделать это.

Но мне также нравится процесс сборки, так что есть еще одна причина сделать это.

Джбургес

Алюминий

- #9

Меня интересует количество оборотов. Любой изгиб более чем на 180 градусов является трудным или почти невозможным для выхода из гибочной матрицы.

Майк RzMachine

Чугун

- #10

Я думаю, цепь также имеет большое преимущество, заключающееся в том, что не нужно размещать и обеспечивать линейную опорную поверхность для стойки. Я не очень разбираюсь в рейке и шестернях, но, похоже, вам придется иметь дело с силой на рейке, перпендикулярной ее пути движения, пока она скользит. принятие этой силы при сохранении глубины зацепления зубьев кажется намного более трудоемким, чем траектория нагрузки, которую могла бы создать цепная система. 9Цепь 0007

Я не очень разбираюсь в рейке и шестернях, но, похоже, вам придется иметь дело с силой на рейке, перпендикулярной ее пути движения, пока она скользит. принятие этой силы при сохранении глубины зацепления зубьев кажется намного более трудоемким, чем траектория нагрузки, которую могла бы создать цепная система. 9Цепь 0007

создаст радиальное усилие в подшипниках (которое у вас будет с рейкой), и вам просто нужно будет передать это усилие от цапф подшипника к креплению гидроцилиндра.

любая несоосность зубчатой рейки и шестерни еще больше концентрирует нагрузку, в то время как цепь, скорее всего, справится с небольшой несоосностью благодаря наличию большого количества небольших гибких элементов, составляющих ваш механизм. возможно, стоит поговорить по телефону с кем-нибудь из Diamond Chain. у них есть очень полезные прикладные инженеры, которые могут дать вам реальные цифры для работы. недостатком цепочки является более гибкая система, больше наматывания. если вам нужна точная обратная связь по положению, просто поместите энкодер непосредственно на выходной вал. и не забудьте установить защиту на все, на случай, если цепь оборвется, она будет хранить больше энергии, чем зубчатая рейка.

и не забудьте установить защиту на все, на случай, если цепь оборвется, она будет хранить больше энергии, чем зубчатая рейка.

Если вы используете цепь, вам следует обратить особое внимание на крепление цепи к цилиндрам, так как это наиболее вероятные точки отказа в цепи.

не уверен, что вы можете сказать, но если бы мне пришлось выбирать, у кого больше шансов на успех, я бы проголосовал за цепочку. я не говорю, что вы не можете сделать это с реечной передачей, но здесь требуется немного больше дизайна.

удачи

Майк

Джим Шейпер

Нержавеющая сталь

- #11

Стойка должна быть расположена внутри рамы экзоскелета, поэтому наличие опорной поверхности или втулки позади стойки для сохранения зацепления является тривиальной задачей. Моя первоначальная идея со стойкой заключалась в том, что она (или их несколько) будет вытягиваться под натяжением за счет удлинения цилиндра. Наличие двух стоек обеспечивает симметричную нагрузку на точку крепления упомянутого цилиндра, что делает осевую нагрузку на конце стойки минимальной.

Моя первоначальная идея со стойкой заключалась в том, что она (или их несколько) будет вытягиваться под натяжением за счет удлинения цилиндра. Наличие двух стоек обеспечивает симметричную нагрузку на точку крепления упомянутого цилиндра, что делает осевую нагрузку на конце стойки минимальной.

Я все еще не решил, что мне делать. У каждого есть преимущества и недостатки. Я предполагаю, что на мое решение может повлиять наличие дешевых готовых компонентов, а не намерение производить свои собственные. Существуют ли цепи, которые подходят для тяжелой техники? Я не в своей тарелке, когда дело доходит до поиска такого рода вещей. Я думаю о гигантской звездочке и ожидаю, что либо это будет безумно дорого, либо невозможно отследить. Не поймите меня неправильно, я готов вложить немного денег в машину — это золотая жила, когда она заработает.

Честно говоря, я не думал использовать на нем энкодер, но это может оказаться неплохим ходом. Мое намерение состоит в том, чтобы настроить его с помощью концевых выключателей, чтобы его можно было установить методом проб и ошибок для материала, а затем «одним выстрелом» из этой точки в рамках данного цикла.

Джим Шейпер

Нержавеющая сталь

- #12

Ну, я только что узнал, что цепь #120 имеет максимальную прочность 35 000 фунтов, так что парочка таких должна сработать. Я могу получить его примерно за 10 долларов за фут, а двойные звездочки (хотя доставка будет медвежьей) можно приобрести у одного из моих поставщиков излишков. Общая стоимость механизма оценивается в 400 долларов США за материалы и доставку по этому маршруту.

Это в “разумном” ценовом диапазоне, поэтому похоже, что цепь получает выгодное преимущество.

Мне все еще нужно определить уровень нагрузки, чтобы понять, помогут ли мне 70K. Я также хочу, чтобы был встроен некоторый фактор безопасности.

Я также хочу, чтобы был встроен некоторый фактор безопасности.

Спасибо за ваш вклад. Я ценю его.

излишекджон

Алмаз

- №13

Джим. В общем, любой из них можно заставить работать. Как я уже сказал, я построил 2 машины с цепным приводом, и одна из них производилась ежедневно в течение примерно 15 лет.

Армениус

Чугун

- №14

Не вдаваясь в аргументы «цепь против зубчатой рейки», вот несколько моментов, на которые стоит обратить внимание:

1) Максимальный требуемый угол поворота, вероятно, составляет 180 градусов плюс немного для пружины, верно?

2) Зачем нужны цепные звездочки?

3) В подъемных механизмах автопогрузчиков используются ДЕЙСТВИТЕЛЬНО прочные цепи; они не подходят для использования со звездочками, но работают на гладких дефлекторных шкивах.

4) С #1 выше цепи нужно будет только обернуть вокруг катушки крутящего момента, скажем, на 270 градусов, а затем соответствующим образом прикрепить к барабану. Зубья на барабане не требуются.

5) Возвратный крутящий момент может обеспечиваться меньшей цепью и пневмоцилиндром.

6) Цепь должна быть хорошо смазана и защищена прочным кожухом на случай обрыва. Но с коэффициентом безопасности 3 это маловероятно.

Арминий

Джим Шейпер

Нержавеющая сталь

- №15

180 — обычное дело, возможность изгибаться дальше — редкость — я хочу иметь возможность делать то, что другие не могут. 270 за один выстрел, вероятно, все, что практично, прежде чем столкнуться с проблемами, когда хвост ударяется о материал с другой стороны. Все, что выше 180, потребует раздельной матрицы, я готов к этому. Все гибочные мастерские здесь имеют станки с ЧПУ, которые стоят миллионы долларов, и они берут за них соответствующую плату. Я дружу с владельцем одного из этих магазинов, и, хотя у него разумные 80 долларов в час, они забронированы на 4 недели. Я знаю, что могу обслуживать рынок, которому не нужно 20-5000 товаров, и заставить эти высокопроизводительные магазины присылать мне работу.

Я знаю, что могу обслуживать рынок, которому не нужно 20-5000 товаров, и заставить эти высокопроизводительные магазины присылать мне работу.

Думаю, звездочки мне все-таки не нужны. Я не работаю здесь в своей зоне комфорта над механическим проектированием (я никогда раньше не использовал цепь или реечную шестерню для механизации), поэтому мне нужно немного научиться тому, как все делается. Теперь, когда вы упомянули об этом, открывается несколько привлекательных вариантов снижения затрат при одновременном увеличении механического преимущества. Я могу вырезать несколько колец пламенем (или сделать это сам в школе в следующем семестре), чтобы сделать прокладки между секциями пластин, чтобы составить ступицу и разделители шкивов. Я люблю это!

Возврат можно осуществить с помощью пружины вокруг оси вращения (как пружина гаражных ворот, но меньшего размера). С цилиндром двойного действия для втягивания достаточно веса цепи.

излишекджон

Алмаз

- №16

Я вспоминал, как делал это 25 с лишним лет назад. Цепь разной ширины и 8-дюймовый воздушный цилиндр, действующий в режиме втягивания во время работы, удерживают силы на одном уровне. Цепь была накинута на звездочку, а другой конец был соединен с цилиндром гораздо меньшего размера для обратного действия. Опять же, это удерживало все силы в строю, насколько это было возможно. Со звездочкой мы могли бы легко получить действие > 90 градусов, если бы она была намотана на барабан и закреплена штифтом, то для возвратного действия было бы отдельное устройство. Пружины могут работать, но тогда вам нужно контролировать совершенно другую вещь, плюс, если сила значительна, у вас есть паразитная нагрузка, которую необходимо учитывать. Я помню, как обдумывал идею с барабаном, чтобы избежать дорогой звездочки, но решил, что лучше всего использовать звездочку.

Майк RzMachine

Чугун

- # 17

цепочка, которую упомянул Арминий, называется «листовой цепочкой». Макмастер перечисляет это. Diamond также перечисляет эту высокопрочную цепь для обычных звездочек:

http://www.diamondchain.com/files/High_Strength.pdf

я думаю, что звездочка – хороший вариант, барабан проще, но звездочки не так уж и дороги, и у вас есть преимущество вращения, ограниченное только сколько цепи вы хотите запустить и ход вашего цилиндра. кто знает, может быть, вам захочется накрутить какие-нибудь чудовищные торсионные пружины, крутить баллистеры или что-то в этом роде.

также, что касается действительно простого датчика, мы широко использовали эти абсолютные магнитные датчики. вы подаете на них регулируемое напряжение, они дают сигнал напряжения или ШИМ, пропорциональный положению. существуют различные механические конфигурации, мне нравится эта, перечисленная ниже, потому что вы просто устанавливаете магнит на конце вала, а датчик сидит на пластине по центру вала. без механического соединения, без покупки дорогих сильфонных муфт.

без механического соединения, без покупки дорогих сильфонных муфт.

http://usdigital.com/products/encoders/absolute/rotary/kit/mae3/

вы можете подать напряжение на ПЛК нижнего уровня и установить ограничения в программном обеспечении для переключения гидравлических клапанов, чтобы получить некоторую согласованность, или просто считайте напряжение в масштабируемый цифровой измеритель, и вы сможете считывать градусы прямо из него, как дро. они не публикуют спецификацию, насколько они точны, но нам повезло с ними в качестве датчика самонаведения в дополнение к энкодеру двигателя. если вам нужна высокая точность, вы всегда можете просто поставить более удобный энкодер и какой-нибудь тип считывания.

Майк

Джим Шейпер

Нержавеющая сталь

- # 18

Хорошо, насколько широко доступны звездочки диаметром 24 дюйма? Предполагая, что общее поперечное сечение составляет 1 квадратный дюйм (прочность на растяжение для низкоуглеродистой стали 30000 фунтов на квадратный дюйм), это означает, что мне нужно 3 из них для коэффициента безопасности 3: 1. Диаметр 24 дюйма для механического преимущества. Звездочки все еще дешевы?

Звездочки, которые я нашел для цепи № 120, не имеют такого диаметра, и все еще стоят почти 100 долларов за штуку. Если я сделаю свой собственный барабан, я могу сделать его за стоимость материалов, и, возможно, я смогу получить некоторые из этих материалов бесплатно (пожертвовано школе, для моего класса).

Причина, по которой я подумал о звездочках, заключается в том, что они уменьшат нагрузку на конечное звено на той части хода, которая не была в самом конце (таким образом распределяя нагрузку). Однако это не распределяет нагрузку, а лишь создает точечное напряжение на отдельные звенья, когда они скатываются с зубьев. Таким образом, с этой точки зрения, хотя звездочка может помочь предотвратить отказ слабого звена (только если она находится на неиспользуемом сегменте вращения), она не предотвращает поломку самого слабого звена и в некоторых случаях может фактически ускорить такой результат.

Однако это не распределяет нагрузку, а лишь создает точечное напряжение на отдельные звенья, когда они скатываются с зубьев. Таким образом, с этой точки зрения, хотя звездочка может помочь предотвратить отказ слабого звена (только если она находится на неиспользуемом сегменте вращения), она не предотвращает поломку самого слабого звена и в некоторых случаях может фактически ускорить такой результат.

ДэйвE907

Титан

- # 19

Около 25 лет назад была решена аналогичная задача создания крутящего момента в 100 000 фунт-фут при вращении на 270 градусов. Недорогое решение было предложено выше: барабан приводился в движение цепью с роликовыми звеньями, которую тянул гидравлический цилиндр. Барабан был сконфигурирован таким образом, что только ролики соприкасались с поверхностью стального барабана, как это было бы в случае использования звездочки, это был простой диск для резки пламенем. Звездочки не требуются, а большие недешевы. Концевые крепления цепи как к барабану, так и к штоку цилиндра выполнялись с помощью основных звеньев.

Барабан был сконфигурирован таким образом, что только ролики соприкасались с поверхностью стального барабана, как это было бы в случае использования звездочки, это был простой диск для резки пламенем. Звездочки не требуются, а большие недешевы. Концевые крепления цепи как к барабану, так и к штоку цилиндра выполнялись с помощью основных звеньев.

Джим Шейпер

Нержавеющая сталь

- #20

Дэйв, какой размер баллона вы использовали и какое давление в системе? Я весь во внимании.

Двигатели

– Расчет силы, передаваемой от шестерни к рейке

Задать вопрос

спросил

Изменено 2 года, 8 месяцев назад

Просмотрено 2к раз

$\begingroup$

Мне действительно сложно, так как мне нужно поместить несколько двигателей в 6-дюймовую коробку, действующую как линейные приводы. Сначала я искал линейные приводы (большинство из них были щеточными постоянного тока), но я нашел те, которые подходили 6 дюймов не имели подходящей кривой крутящего момента для моего применения. Я начал рассматривать шаговые двигатели и сервоприводы с непрерывным вращением в сочетании с реечной передачей для преобразования вращательного движения в линейное.

Сначала я искал линейные приводы (большинство из них были щеточными постоянного тока), но я нашел те, которые подходили 6 дюймов не имели подходящей кривой крутящего момента для моего применения. Я начал рассматривать шаговые двигатели и сервоприводы с непрерывным вращением в сочетании с реечной передачей для преобразования вращательного движения в линейное.

Мне нужно рассчитать линейную силу, возникающую в результате крутящего момента, приложенного к рейке шестерней, прикрепленной к вращающемуся двигателю. Допустим, у меня есть сервопривод, прилагающий к рейке крутящий момент 29 кг-см, как эта сила будет передаваться на линейную рейку? (Я еще не знаю шаг и размер зубчатой рейки и шестерни, но я хочу знать, насколько большой может быть шестерня, чтобы рейка двигалась быстрее при заданных оборотах двигателя).

Большое спасибо!

- двигатели

- шестерни

- крутящий момент

- сервопривод

$\endgroup$

$\begingroup$

Линейная сила рейки равна тангенциальной силе, действующей на зубья шестерни (меньшие потери мощности из-за трения, обычно 2-3% для прямозубых зубьев и рейки).