Расчет резьбовых калибров программа – . . . . “”

alexxlab | 02.08.2019 | 0 | Разное

Наименование калибра | D | D2 | D1 max | ||||||||

max | min | max | min | износ | |||||||

Пробка ПР | d+EI+Zpl+Tpl | d+EI+Zpl-Tpl | D2+EI+Zpl+Tpl/2 | D2+EI+Zpl-Tpl/2 | D2+EI+Zpl-Wgo | D1+EI | |||||

Пробка НЕ | D2+EI+TD2+2F1+1,5Tpl | D2+EI+TD2+2F1-Tpl/2 | D2+EI+TD2+Tpl | D2+EI+TD2 | D2+EI+TD2+Tpl/2-Wng | d3 | |||||

Наименование калибра | d min | d2 | d1 | ||||||||

min | max | min | max | ||||||||

Кольцо ПР | d+es+Tpl | d2+es-Zr-Tr/2 | d2+es-Zr+Tr/2 | D1+es-Tr/2 | D1+es+Tr/2 | ||||||

Кольцо НЕ | d+es+Tpl | d2+es-Td2-Tr | d2+es-Td2 | d2+es-Td2-2F1-1,5Tr | d2+es-Td2-2F1+Tr/2 | ||||||

Наименование калибра | D | D2 | D1 max | ||||||||

max | min | max | min | ||||||||

Пробка контрольная КИ | d2+es-Zr+Wgo+2F1+Tpl/2 | d2+es-Zr+Wgo+2F1-Tpl/2 | d2+es-Zr+Wgo+Tcp/2 | d2+es-Zr+Wgo-Tcp/2 | d1+es-Tr/2 | ||||||

Пробка контрольная КПР-ПР | d+es+Tpl | d+es-Tpl | d2+es-Zr-m+Tcp/2 | d2+es-Zr-m-Tcp/2 | d1+es-Zr-m | ||||||

Пробка контрольная КПР-НЕ | d2+es-Zr+Tr/2+2F1+Tpl/2 | d2+es-Zr+Tr/2+2F1-Tpl/2 | d2+es-Zr+Tr/2+Tcp/2 | d2+es-Zr+Tr/2-Tcp/2 | d1+es-Tr/2 | ||||||

| Пробка контрольная КИ-НЕ | d+es-Td2-Tr/2+Wng+Tpl | d+es-Td2-Tr/2+Wng-Tpl | d2+es-Td2-Tr/2+Wng+Tcp/2 | d2+es-Td2-Tr/2+Wng-Tcp/2 | d1+es-Td2 | ||||||

Пробка контрольная КНЕ-ПР | d+es+Tpl | d+es-Tpl | d2+es-Td2-Tr/2-m+Tcp/2 | d2+es-Td2-Tr/2-m-Tcp/2 | d1+es-Td2-Tr/2-m | ||||||

Пробка контрольная КНЕ-НЕ | d+es-Td2+Tpl | d+es-Td2-Tpl | d2+es-Td2+Tcp/2 | d2+es-Td2-Tcp/2 | d1+es-Td2 | ||||||

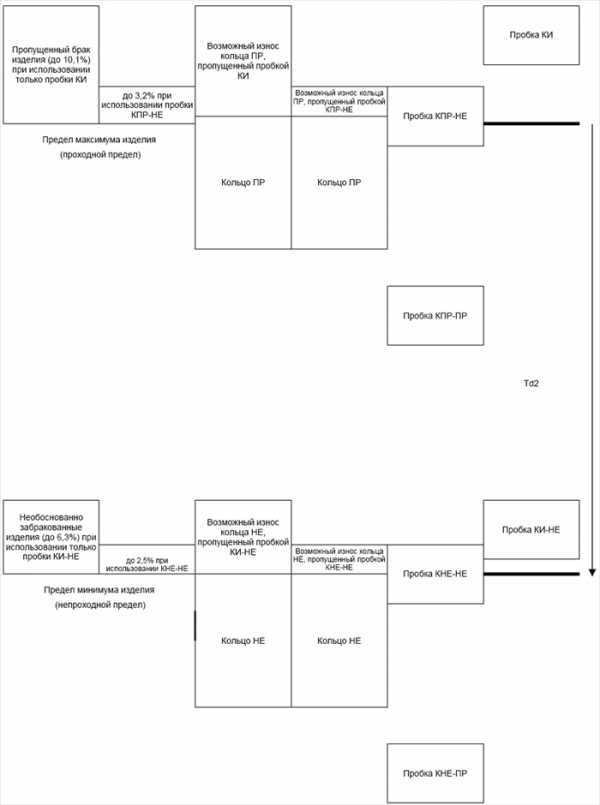

Схема расположения полей допусков среднего диаметра калибров для контроля наружной резьбы.

Допуски на калибры приведены в масштабе для диапазона допусков на изделие свыше 125 до 200мкм.

По данной схеме можно видеть, что при применении для контроля кольца ПР пробки КПР-НЕ теоретически максимальное значение пропущенного брака снижается до 3,2% против 10,1% при применении только пробки КИ.

Также при применении для контроля колец НЕ пробки КНЕ-НЕ теоретически максимальное значение необоснованно забракованных изделий снижается до 2,5% против 6,3% при применении только пробки КИ-НЕ.

Далее дается шаблон для расчета исполнительных размеров калибров для метрической резьбы в сочетании нестандартных номинальных диаметров с нестандартными шагами и допусками. Указаны допуска, отсутствующие в ГОСТ 18465, 18466 плюс для возможности проверки два допуска, присутствующие в ГОСТ 18465, 18466.

К примеру необходимо расcчитать пробки рабочие для резьбы М71,5х0,75 6Е

1. Выбираем диапазон, к которому относится искомая резьба (это свыше 45 до 90мм)

2. Выбираем шаг

3. Выбираем допуск

4. Числовые значения из полученной строчки (выделено цветом) прибавляем к номинальному диаметру (71,5) с учетом знака

С кольцами и пробками контрольными аналогично

www.itotulamash.ru

Расчет резьбовых предельных калибров

Известно два метода контроля резьбы: поэлементный и комплексный [1, 4].

Поэлементный контроль реализуется универсальными и специальными измерительными приборами и устройствами. Он является точным, но более трудоемким. Однако метод позволяет вскрыть причины брака, так как при контроле измеряются погрешности обработки по всем конструктивным параметрам резьбы (см. условие годности болта в подразд. 5.4).

Комплексный контроль также является точным, менее трудоемким, однако не вскрывает причины брака. Он состоит в сравнениидействительного профиля резьбы с наибольшим и наименьшим предельными контурами (по чертежу), которые имеют предельные резьбовые калибры – кольцо (скоба) и пробка. Этот метод применяют в крупносерийном и массовом производстве, поскольку резьбовые калибры являются дорогими точными изделиями и предназначены для контроля конкретной резьбы по чертежу, т.е они не универсальные.

В курсовой работе студент проектирует предельные резьбовые калибры – кольцо и пробку. Контрольные калибры в курсовой работе не рассматриваются. Ниже приведен пример расчета предельных калибров для контроля деталей резьбового соединения М16 – 6Н/6g – R.

Выполним схему полей допусков резьбовых калибров (рис. 7.5), совместив ее со схемой допусков болта и гайки по среднему диаметру ГОСТ 24997-81.

|

и гайки резьбы М16 – 6Н/6g – R и резьбовых предельных калибров кольца и пробки

Покажем на схеме параметры TPL; zPL; WGO; WNG; TR; zR [4, табл. 2.8].

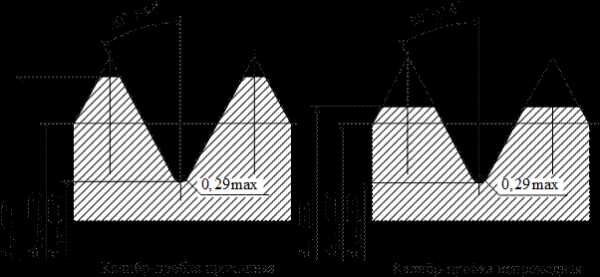

Выполним эскизы профиля резьбового калибра-пробки по проходной и непроходной сторонам (рис. 7.6).

Рисунок 7.6 – Профиль резьбы калибра-пробки

Рассчитаем исполнительные размеры калибра-пробки по формулам, приведенным в ГОСТ 24997-81 или [4, табл. 2.12].

Калибр пробка-проходная (номер вида калибра 21 [4, табл. 2.12]):

Наружный диаметр

(16 + 0 + 0,016) ± 0,012 =

= 16,016 ± 0,012;

средний диаметр

(14,701 + 0 + 0,016) ± 0,012 =

= 14,717 ± 0,012;

внутренний диаметр по канавке или радиусу

13,835 + 0 – 0,29 = 13,545 не более;

средний предельно изношенный диаметр

14,701 + 0 0,021 = 14,696 не менее.

Калибр-пробка непроходная (номер вида калибра 22 [4, табл. 2.12]):

наружный диаметр

=

= (14,701 + 0 + 0,212 + 0,012 + 0,4) ± 0,012 = 15,325 ± 0,012;

средний диаметр

=

= (14,701 + 0 + 0,212 + 0,012) ± 0,012 = 14,925 ± 0,012;

внутренний диаметр по канавке или радиусу

13,835 + 0 – 0,29 = 13,545 не более;

средний предельно изношенный диаметр

=

= 14,701 + 0 + 0,212 + 0,012 – 0,015 = 14,910,

где Н – высота исходного треугольника резьбы; F1 – расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы калибра, в нашем примере F1 = 0,2 мм [4, табл. 2.6].

Параметры калибра-пробки даны на рис. 7.5.

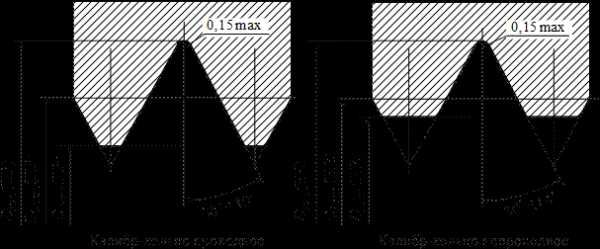

Выполним эскизы профиля резьбового калибра-кольца – проходного и непроходного (рис. 7.7).

Рисунок 7.7 – Профиль резьбы рабочего калибра-кольца

Рассчитаем исполнительные размеры калибра-кольца по формулам, приведенным в ГОСТ 24997-81.

Калибр-кольцо проходное (номер вида калибра 1 [4, табл. 2.11]):

наружный диаметр

= 16 + (–0,071) + 0,018 +

= 16,019 не менее;

средний диаметр

= [14,701 + (–0,071) – 0,008] ± 0,009 = 14,622 ± 0,009;

внутренний диаметр

(13,835 – 0) ± 0,009 = 13,835 ± 0,009.

Калибр-кольцо непроходное (номер вида калибра 11 [4, табл. 2.11]):

наружный диаметр по канавке или радиусу

= 16 + (–0,071) + 0,023 +

= 16,023 не менее;

средний диаметр

=

= (14,701 – 0,071 – 0,117 – 0,009) ± 0,009 = 14,504 ± 0,009;

внутренний диаметр

=

= (14,701 – 0,071 – 0,117 – 0,009 – 0,4) ± 0,009 = 14,104 ± 0,009,

где H/2 = 0,072 [4, табл. 2.5]

Параметры калибра-кольца приведены на рис. 7.5.

Выполним эскиз резьбы калибра пробки или калибра-кольца с простановкой исполнительных размеров.

Студент выполняет чертежи калибра-кольца, если последняя цифра зачетной книжки четная или оканчивается на «0». Эскиз калибра-пробки выполняет студент, если последняя цифра его зачетной книжки нечетная.

Конструкцию и основные размеры резьбовых калибров студент выбирает по ГОСТ 17756-72, ГОСТ 17767-72. Технические требования на изготовление резьбовых калибров и маркировка изложены в стандарте ГОСТ 2016-86. На чертеже калибра студент приводит общий вид, полный и укороченный профиль со всеми размерами, отклонениями и шероховатостью поверхностей.

Дата добавления: 2018-03-20; просмотров: 584;

znatock.org

Полезные программы |

- Для просмотра файлов в формате *.zip и *.rar вам потребуется WinRAR Для просмотра файлов в формате *.djvu вам потребуется DjVu Plug-in Для просмотра файлов в формате *.pdf вам потребуется Acrobat Reader

- Kompas-3D_LT_V8_Plus предназначена для создания трехмерных ассоциативных моделей отдельных деталей и сборочных единиц, содержащих как оригинальные, так и стандартизованные конструктивные элементы.

- DWGTrueView2 для просмотра и печати чертежей в формате AutoCAD *.dwg, а также для их публикации в формате *.dwf.

- Для работы с шаблонами поместите их в папку TEMPLATES, файл шрифта — в папку FONTS. Все шаблоны созданы с использованием файла-прототипа acad.dwt и 3.1103.dwt. Указанные файлы находятся в Конструкторе форм (архив form-builder.zip)

- Конструкторы форм документов ЕСКД (2.104.dwt) и ЕСТД (3.1103.dwt), а также файл-прототип для чертежей (содержит настроенные типы линий, цвета, толщины) и файл шрифта, указанный в настройках. Для работы с шаблонами поместите их в папку TEMPLATES, файл шрифта — в папку FONTS

- Отклонения размеров показывает допускаемые отклонения размеров деталей в системе отверстия. Поля допусков не все, что есть в ГОСТ(е). Но все и не нужны. Вводите размер, нажимаете кнопку соответствующего поля допуска и в соответствующем текстовом боксе читаете величину допускаемого отклонения. Отклонения соответствуют ГОСТ.

- Расчет исполнительных размеров резьб. Не вошли резьбы для нефтепромышленности, резьбы стран, использующих дюймовую систему, устаревшие резьбы.

- Расчет исполнительных и справочных размеров резьбовых калибров. Только на метрическую резьбу, расчеты калибров для всех резьб по действующим стандартам (кроме резьб для нефтепромышленности) будут реализованы самостоятельной программой.

- Toolkit — в переводе с английского — «инструментарий», «набор инструмента, оснастки». Набор приятных мелочей для конструктора

- NumLockcalc — калькулятор

Все размещенные на сайте программы предназначена только для частного использования в ознакомительных или образовательных целях.

Любая форма коммерческого использования программ запрещена законом РФ.

Раздел: БИБЛИОТЕКА

www.mirstan.ru

Расчёт калибров

Могилевский государственный университет продовольствия

Кафедра «Машины и аппараты пищевых производств»

Контрольные работы №1,2

по курсу «Взаимозаменяемость, стандартизация и

технические измерения»

студента гр.ХМУЗ-001 г.Могилев

шифр 000100

проверил:

ст.пр. Георгиевский А.Г.

Могилев 2003г.

Задача №1

Расчет калибров для гладких цилиндрических деталей

1.1. Исходные данные:

1) номинальный размер: D=d=5; 15; 4.

2) посадка H7/u7; N8/h7; H9/h9.

1.2. По ГОСТ 25347-82 выписываем предельные отклонения для заданных полей допусков отверстия и вала, а также строим схему их расположения.

5 H7 (+0,012 ) 5 u7 (+0,035 )

15 N8 (-0,003 ) 15 h7 (-0,018 )

4 H9 (+0,03 ) 4 h9 (-0,03 )

1.3. Производим расчет калибров для отверстия D=5 Н7 (+0,012 ).

Определяем наибольший и наименьший предельные размеры:

Dmax =D+ES=5+0,012=5,012мм.

Dmin =D+EY=5+0=5мм.

По табл. ГОСТ 24853-81 для данного квалитета и интервала размеров свыше 3 до 6 мм находим данные для определения размеров необходимых калибров:

Z=0,002 мм – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

Y=0,0015 мм – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

H=0,0025 мм – допуск на изготовление калибров для отверстия.

Строим схему расположения полей допусков калибров.

По формулам определяем размеры калибров:

1) наибольший размер проходного нового калибра-пробки ПР равен:

Dmin +Z+H/2=5+0,002+0,0025/2=5,003 мм.

2) наибольший размер непроходного калибра-пробки НЕ равен:

Dmax +H/2=5,012+0,0025/2=5,013 мм.

3) предельный размер изношенного калибра-пробки ПР равен:

Dmin -Y=5-0,0015=4,9985 мм.

Производим расчет калибров для отверстий:

D=15 N8 (-0,003 ) и u H9(+0,03 ), все данные заносим в табл.1

D=15 N8(-0,003 )

Z=0,004 мм.

Y=0,004 мм.

H=0,003 мм.

Dmax =15+(-0,003)=14,997 мм.

Dmin =15+(-0,03)=14,97 мм.

Dmax ПР=14,97+0,004+0,003/2=14,9755 мм.

Dmax НЕ=14,997+0,003/2=14,9985 мм.

Dmax ПРизнош. =14,97-0,004=14,966 мм.

D= 4 H9 (+0,03 )

Z=0,006 мм.

Y=0 мм.

H=0,0025 мм.

Dmax =4+0,03=4,03 мм.

Dmin =4+0=4 мм.

Dmax ПР=4+0,006+0,0025/2=4,007 мм.

Dmax НЕ=4,03+0,0025/2=4,031 мм.

Dmax ПРизнош. =4-0=4 мм.

Табл.1

По полученным данным вычерчиваем эскиз калибра-пробки с указанием использованных размеров, шероховатости рабочих поверхностей и маркировки.

1.4. Производим расчет калибров для вала d=5 u7 (+0,035 ).

Определяем наибольшие предельные размеры вала:

dmax =d+es=5+0,035=5,035 мм.

dmin =d+ei=5+0,023=5,023 мм.

По ГОСТ для данного квалитета и интервала размеров свыше 3 до 6 мы находим данные для определения размеров необходимых калибров и контркалибров:

Z1 =0,002 мм – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия;

Y1 =0,0015 мм – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия;

H1 =0,0025 мм – допуск на изготовление калибров для вала;

Hp =0,001 мм – допуск на изготовление контрольного калибра для скобы.

Строим схему расположения полей допусков калибров и контркалибров.

Определяем размеры калибров:

1) наименьший размер проходного нового калибра-скобы ПР равен:

dmax -Z1 -H1 /2=5,035-0,002-0,0025/2=5,0315 мм.

2) наименьший размер непроходного калибра-скобы НЕ равен:

dmin -H1 /2=5,023-0,0025/2=5,0215 мм.

3) предельный размер изношенного калибра-скобы ПР равен:

dmax +Y1 =5,035+0,0015=5,0365 мм.

Производим расчет калибров-скоб для валов:

d=15 h7 (-0,018 ) и 4 h9(-0,03 )

d=15 h7 (-0,018 )

Z1 =0,0025 мм.

Y1 =0,002 мм.

H1 =0,003 мм.

Hp =0,0012 мм.

dmax =15+0=15 мм.

dmin =15+(-0,018)=14,982 мм.

1)15-0,0025-0,003/2=14,996 мм.

2)14,982-0,003/2=14,9805 мм.

3)15+0,002=15,002 мм.

d=4 h9 (-0,03 )

Z1 =0,006 мм.

Y1 =0 мм.

H1 =0,004 мм.

Hp =0,0015 мм.

dmax =4+0=4 мм.

dmin =4+(-0,03)=3,97 мм.

1)4-0,006-0,004/2=3,992 мм.

2)3,97-0,004/2=3,968 мм.

3)4+0=4 мм.

Определяем размеры контркалибров:

d=5 u7

1) наибольший размер гладкой контрольной пробки для проходного калибра скобы К-ПР равен:

dmax -Z1 +Hр /2=5,035-0,002+0,001/2=5,0335 мм.

2) наибольший размер гладкой контрольной пробки для непроходного калибра скобы К-НЕ равен:

dmin +Hр /2=5,023+0,001/2=5,0235 мм.

3) наибольший размер гладкой контрольной пробки для контроля износа проходного калибра скобы К-Н равен:

dmax +Y+Н/2=5,035+0,0015+0,0025/2=5,0375 мм.

Для d=15 h7

1)15-0,0025+0,0012/2=14,998 мм.

2)14,982+0,0012/2=14,9825 мм.

3)15+0,002+0,003/2=15,0035мм.

Для d=4 h9

1)4-0,006+0,0015/2=3,9945 мм.

2)3,97+0,0015/2=3,9705 мм.

3)4+0+0,004/2=4,002 мм.

Задача №2

Расчет и выбор посадок деталей под подшипники качения

Исходные данные:

1) номер подшипника – 403;

2) класс точности – 0;

3) радиальная нагрузка, кН – 8;

4) характер нагрузки – нагрузка спокойная;

5) материал корпуса – стальной, разъемный;

6) вращается вал.

По ГОСТ 8338-75 определяем размеры подшипника №403:

d=17мм, D=62мм, B=17мм, r=2,0мм.

Определяем вид нагружения колец подшипника:

а) наружное кольцо – нагружение местное;

б) внутреннее кольцо – нагружение циркуляционное.

Посадку местного нагруженного наружного кольца подшипника в корпус определяем по табл. 4.89 стр.285[13]. При спокойной нагрузке, номинальном диаметре до 80 мм пристальном разъемном корпусе принимаем поле допуска Н7 .

Посадку циркуляционно нагруженного внутреннего кольца подшипника определяем по PR –интенсивности радиальной нагрузки по посадочной поверхности согласно формуле 4.25 стр. 283[13]

PR =R/b*Kn *F*FA ,

где R – радиальная реакция опоры на подшипник;

R = 8 кН;

b – рабочая ширина посадочного места;

b=B-2*r=17-2*2=13 мм;

B – ширина подшипника;

r- радиус закругления;

Kn – динамический коэффициент посадки;

Kn =1

F – коэффициент, учитывающий ослабление посадочного натяга при полом вале; при сплошном вале

F=1

FA – коэффициент неравномерности распределения нагрузки между рядами роликов в двухря

mirznanii.com

Расчёт исполнительных размеров гладких калибров – Программа – Расчет калибров

приобрестиПрограмма – Расчет калибров

скачать (20.7 kb.)

Доступные файлы (2):

n1.doc

Расчёт исполнительных размеров гладких калибров.

При расчёте исполнительных размеров гладких калибров принимаются следующие условные обозначения (см также ГОСТ 24 853 -81 ) :

D — номинальный диаметр изделия ;

Dmin — наименьший предельный размер изделия ;

Dmax — наибольший предельный размер изделия ;

T — допуск изделия ;

H — допуск на изготовление калибров для отверстия ;

H1 — допуск на изготовление калибров для вала ;

HP — допуск на изготовление контрольного калибра для скобы ;

Z — отклонение середины поля допуска на изготовление проходного калибра для

отверстия , относительно наименьшего предельного размера изделия ;

Z1 — отклонение середины поля допуска на изготовление проходного калибра для

вала , относительно наибольшего предельного размера изделия ;

Y — допустимый выход размера изношенного проходного калибра для отверстия ,

за границу поля допуска изделия ;

Y1 — допустимый выход размера изношенного проходного калибра для вала за

границу поля допуска изделия ;

a — величина компенсации погрешности контроля калибрами отверстий с раз-

мерами свыше 180 мм ;

a1 — величина компенсации погрешности контроля калибрами валов с размерами

свыше 180 мм ;

ПР — проходной калибр ( пробка , скоба или кольцо ) ;

НЕ — непроходной калибр ( пробка , скоба или кольцо ) ;

К-ПР — гладкая контрольная пробка для проходного калибра- скобы ;

К-НЕ — гладкая контрольная пробка для непроходного калибра- скобы ;

К- И — гладкая контрольная пробка для контроля износа проходного калибра- скобы ;

Обозначения :

Поля допусков отверстий .

Поля допусков валов .

Поля допусков на изготовление рабочих калибров .

Поля допусков на изготовление контрольных калибров .

Схемы расположения полей допусков калибров — пробок.

Для номинальных размеров до 180 мм.

Для отверстий квалитетов 6, 7 , 8 .

Схемы расположения полей допусков калибров — пробок.

Для номинальных размеров до 180 мм.

Для отверстий квалитетов от 9 до 17 .

Схемы расположения полей допусков калибров — пробок

Для номинальных размеров свыше 180 мм .

Для отверстий квалитетов 6, 7 , 8 .

Схемы расположения полей допусков калибров — пробок.

Для номинальных размеров свыше 180 мм .

Для отверстий квалитетов от 9 до 17 .

Схемы расположения полей допусков калибров —

скоб и контрольных калибров .

Для номинальных размеров до 180 мм.

Для валов квалитетов 6, 7, 8.

Схемы расположения полей допусков калибров —

скоб и контрольных калибров .

Для номинальных размеров до 180 мм.

Для валов квалитетов от 9 до 17 .

Схемы расположения полей допусков калибров —

скоб и контрольных калибров .

Для номинальных размеров свыше 180 мм.

Для валов квалитетов 6,7, и 8.

Схемы расположения полей допусков калибров —

скоб и контрольных калибров .

Для номинальных размеров свыше 180 мм.

Для валов квалитетов от 9 до 17 .

Допуски и отклонения калибров .

Допуски и отклонения калибров должны соответствовать величинам , указанным в таблице .

( см . также ГОСТ 24 853- 81 . )

Таблица 1 .

Размеры в мкм .

| Квали-теты до-пус-ков из-де-лий | Обо-зна-че-ния | До 3 мм. | Св. 3 до 6 мм. | Св. 6 до 10 мм | Св. 10 до 18 мм.. | Св. 18 до 30 мм. | Св. 30 до 50 мм. | Св. 50 до 80 мм. | Св. 80 до 120 мм. | Св . 120 до 180 мм. | Св. 180 до 250 мм. | Св. 250 до 315 мм. | Св. 315 до 400 мм. | Св. 400 до 500 мм. | До- пуск на фор- му |

6 | Z Y a a1 Z1 Y1 H,HS H1 HP | 1 1 0 1.5 1.5 1.2 2 0.8 | 1.5 1 0 2 1.5 1.5 2.5 1 | 1.5 1 0 2 1.5 1.5 2.5 1 | 2 1.5 0 2.5 2 2 3 1.2 | 2 1.5 0 3 3 2.5 4 1.5 | 2.5 2 0 3.5 3 2.5 4 1.5 | 2.5 2 0 4 3 3 5 2 | 3 3 0 5 4 4 6 2.5 | 4 3 0 6 4 5 8 3.5 | 5 4 2 7 5 7 10 4.5 | 6 5 3 8 6 8 12 6 | 7 6 4 10 6 9 13 7 | 8 7 5 11 7 10 15 8 | IT1 IT2 IT1 |

7 | Z, Z1 Y, Y1 a ,a1 H ,H1 HS HP | 1.5 1.5 0 2 — 0.8 | 2 1.5 0 2.5 — 1 | 2 1.5 0 2.5 1.5 1 | 2.5 2 0 3 2 1.2 | 3 3 0 4 2.5 1.5 | 3.5 3 0 4 2.5 1.5 | 4 3 0 5 3 2 | 5 4 0 6 4 2.5 | 6 4 0 8 5 3.5 | 7 6 3 10 7 4.5 | 8 7 4 12 8 6 | 10 8 6 13 9 7 | 11 9 7 15 10 8 | IT2 IT1 IT1 |

8 | Z ,Z1 Y ,Y1 a ,a1 H H1 HS* ,HP | 2 3 0 2 3 1.2 | 3 3 0 2.5 4 1.5 | 3 3 0 2.5 4 1.5 | 4 4 0 3 5 2 | 5 4 0 4 6 2.5 | 6 5 0 4 7 2.5 | 7 5 0 3 8 3 | 8 6 0 6 10 4 | 9 6 0 8 12 5 | 12 7 4 10 14 7 | 14 9 6 12 16 8 | 16 9 7 13 18 9 | 18 11 9 15 20 10 | IT2 IT3 IT1 |

9 | Z ,Z1 Y ,Y1 a ,a1 H H1 HS* ,HP | 5 0 0 2 3 1.2 | 6 0 0 2.5 4 1.5 | 7 0 0 2.5 4 1.5 | 8 0 0 3 5 2 | 9 0 0 4 6 2.5 | 11 0 0 4 7 2.5 | 13 0 0 5 8 3 | 15 0 0 6 10 4 | 18 0 0 8 12 5 | 21 0 4 10 14 7 | 24 0 6 12 16 8 | 28 0 7 13 18 9 | 32 0 9 15 20 10 | IT2 IT3 IT1 |

10 | Z ,Z1 Y ,Y1 a ,a1 H H1 HS* ,HP | 5 0 0 2 3 1.2 | 6 0 0 2.5 4 1.5 | 7 0 0 2.5 4 1.5 | 8 0 0 3 5 2 | 9 0 0 4 6 2.5 | 11 0 0 4 7 2.5 | 13 0 0 5 8 3 | 15 0 0 6 10 4 | 18 0 0 8 12 5 | 24 0 7 10 14 7 | 27 0 9 12 16 8 | 32 0 11 13 18 9 | 37 0 14 15 20 10 | IT2 IT3 IT1 |

Продолжение табл. 1.

| Квали-теты до-пус-ков из-де-лий | Обо-зна-че-ния | До 3 мм. | Св. 3 до 6 мм. | Св. 6 до 10 мм | Св. 10 до 18 мм.. | Св. 18 до 30 мм. | Св. 30 до 50 мм. | Св. 50 до 80 мм. | Св. 80 до 120 мм. | Св . 120 до 180 мм. | Св. 180 до 250 мм. | Св. 250 до 315 мм. | Св. 315 до 400 мм. | Св. 400 до 500 мм. | До- пуск на фор- му |

11 | Z, Z1 Y, Y1 a ,a1 H ,H1 HS HP | 10 0 0 4 — 1.2 | 12 0 0 5 — 1.5 | 14 0 0 6 4 1.5 | 16 0 0 8 5 2 | 19 0 0 9 6 2.5 | 22 0 0 11 7 2.5 | 25 0 0 13 8 3 | 28 0 0 15 10 4 | 32 0 0 18 12 5 | 40 0 10 20 14 7 | 45 0 15 23 16 8 | 50 0 15 25 18 9 | 55 0 20 27 20 10 | IT4 IT3 IT1 |

12 | Z, Z1 Y, Y1 a ,a1 H ,H1 HS HP | 10 0 0 4 — 1.2 | 12 0 0 5 — 1.5 | 14 0 0 6 4 1.5 | 16 0 0 8 5 2 | 19 0 0 9 6 2.5 | 22 0 0 11 7 2.5 | 25 0 0 13 8 3 | 28 0 0 15 10 4 | 32 0 0 18 12 5 | 45 0 15 20 14 7 | 50 0 20 23 16 8 | 65 0 30 25 18 9 | 70 0 35 27 20 10 | IT4 IT3 IT1 |

13 | Z, Z1 Y, Y1 a ,a1 H ,H1 HS HP | 20 0 0 10 — 2 | 24 0 0 12 — 2.5 | 28 0 0 15 9 2.5 | 32 0 0 18 11 3 | 36 0 0 21 13 4 | 42 0 0 25 16 4 | 48 0 0 30 19 5 | 54 0 0 35 22 6 | 60 0 0 40 25 8 | 80 0 25 46 29 10 | 90 0 35 52 32 12 | 100 0 45 57 36 13 | 110 0 55 63 40 15 | IT5 IT5 IT2 |

14** | Z, Z1 Y, Y1 a ,a1 H ,H1 HS HP | 20 0 0 10 — 2 | 24 0 0 12 — 2.5 | 28 0 0 15 9 2.5 | 32 0 0 18 11 3 | 36 0 0 21 13 4 | 42 0 0 25 16 4 | 48 0 0 30 19 5 | 54 0 0 35 22 6 | 60 0 0 40 25 8 | 100 0 45 46 29 10 | 110 0 55 52 32 12 | 125 0 70 57 36 13 | 145 0 90 63 40 15 | IT5 IT5 IT2 |

!5** | Z, Z1 Y, Y1 a ,a1 H ,H1 HS HP | 40 0 0 10 — 2 | 48 0 0 12 — 2.5 | 56 0 0 15 9 2.5 | 64 0 0 18 11 3 | 72 0 0 21 13 4 | 80 0 0 25 16 4 | 90 0 0 30 19 5 | 100 0 0 35 22 6 | 110 0 0 40 25 8 | 170 0 70 46 29 10 | 190 0 90 52 32 12 | 210 0 110 57 36 13 | 240 0 140 63 40 15 | IT5 IT5 IT2 |

16** 17 | Z, Z1 Y, Y1 a ,a1 H ,H1 HS HP | 40 0 0 10 — 2 | 48 0 0 12 — 2.5 | 56 0 0 15 9 2.5 | 64 0 0 18 11 3 | 72 0 0 21 13 4 | 80 0 0 25 16 4 | 90 0 0 30 19 5 | 100 0 0 35 22 6 | 110 0 0 40 25 8 | 210 0 110 46 29 10 | 240 0 140 52 32 13 | 280 0 180 57 36 13 | 320 0 220 63 40 15 | IT5 IT5 IT2 |

Примечания :

1.* К размерам до 6 мм. Не относятся .

2.** К размерам до 1 мм. Не относятся .

3. Числовые значения стандартных допусков принимаются по ГОСТ 25 346 -82 .

Пример расчёта исполнительных размеров гладких калибров .

Пример 1.

Определить исполнительные размеры калибров- скоб для вала диаметром D= *** мм с полем допуска (**) ** (+* , *** ; – *, *** ) .

Схема расположения полей допусков калибров для вала диаметром ***,*** мм приводится на рисунке .

(Рисунок)

Определяем наибольшие и наименьшие предельные размеры вала :

Dmax=***,*** мм ;

Dmin =***,*** мм .

В таблице 1 , для квалитета ** и интервала размеров свыше *** до *** мм , находим данные для определения размеров необходимых калибров :

11

Z, Z1

Y, Y1

a ,a1

H ,H1

HS

HP

14

0

0

6

4

1.5

( Скопировано из табл. 1 —пример )

Определение размеров калибров производится по формулам :

ПР = Dmax – Z1 – H1/2 ; предельное отклонение — +H1

НЕ =Dmin + a1 – H1/2 ; предельное отклонение — +H1

ПР-И =Dmax + Y1 – a1 .

1.Наименьший размер проходного нового калибра – скобы ПР равен :

ПР = Dmax – Z1 – H1/2 ;

ПР = ***, *** – 0,*** – 0, *** /2 = ***, *** мм

Наименьший размер непроходного калибра – скобы НЕ равен :

НЕ =Dmin + a1 – H1/2 ;

НЕ = ***, *** + 0, *** – 0,*** /2 = ***, *** мм

3.Предельный размер изношенного калибра – скобы ПР равен :

ПР-И = Dmax + Y1 – a1 ;

ПР-И = ***, *** + 0,*** – 0, *** = ***,*** мм

Определяем размеры контркалибров по формулам :

К-ПР = Dmax – Z1 + HP /2 ; предельное отклонение –Hp .

К -НЕ = Dmin + a1 + HP /2 ; предельное отклонение –Hp .

К-И = Dmax + Y1 – a1 + HP /2 .

4. Наибольший размер контркалибра К-ПР равен :

К-ПР = Dmax – Z1 + HP /2

К-ПР = ***,*** – 0, **** + 0,****/2 = ***,**** мм .

Наибольший размер контркалибра К-НЕ равен :

К -НЕ = Dmin + a1 + HP /2

К -НЕ =***,*** + 0, **** + 0,****/2 = ***,**** мм .

Наибольший размер контркалибра К-И равен :

К-И = Dmax + Y1 – a1 + HP /2 .

К-И = ***,*** + 0, ****- 0, **** + 0,****/2 = ***,**** мм .

Исполнительные размеры калибров :

ПР= ***,**** +0,**** мм . К-ПР=***,**** -0,**** мм .

НЕ=***,**** +0,**** мм . К-НЕ= =***,**** -0,**** мм .

ПР-И= ***,**** мм. К-И= ***,**** мм.

Пример 2.

Определить исполнительные размеры калибров- пробок для отверстия диаметром D= *** мм с полем допуска (**) ** (+* , *** ; – *, *** ) .

Схема расположения полей допусков калибров для отверстия диаметром ***,*** мм приводится на рисунке .

(Рисунок)

Определяем наибольшие и наименьшие предельные размеры отверстия :

Dmax=***,*** мм ;

Dmin =***,*** мм .

В таблице 1 , для квалитета ** и интервала размеров свыше *** до *** мм , находим данные для определения размеров необходимых калибров :

11

Z, Z1

Y, Y1

a ,a1

H ,H1

HS

HP

14

0

0

6

4

1.5

( Скопировано из табл. 1 —пример )

Определение размеров калибров производится по формулам :

ПР = Dmin + Z + H /2 ; предельное отклонение — -H

НЕ =Dmax – a + H /2 ; предельное отклонение — -H

ПР-И =Dmin – Y + a .

1.Наибольший размер проходного нового калибра – пробки ПР равен :

ПР = Dmin + Z + H /2

ПР = ***,*** + 0,**** + 0,****/2 = ***,**** мм .

Наибольший размер непроходного калибра – пробки НЕ равен :

НЕ =Dmax – a + H /2

НЕ = ***,*** – 0,**** + 0,****/2 = ***,**** мм .

3.Предельный размер изношенного калибра – пробки ПР равен :

ПР-И =Dmin – Y + a .

ПР-И =***,*** -0,**** +0, **** = ***,**** мм .

Исполнительные размеры калибров :

ПР= ***,**** -0,**** мм .

НЕ= ***,**** -0,**** мм .

ПР-И= ***,**** мм.

Расчёт исполнительных размеров гладких калибров

nashaucheba.ru

Исходные данные для расчета исполнительных размеров резьбы и калибров для проверки резьбы

H=0,960491P, h=0,640327P

d2=D2=d-0,640327P, d1=D1=d-1,280654P

Диаметр | Шаг, mm | Шаг, нитки | b1, max mm | u, mm | r, max | Td, mkm | Td2, Td2, mkm | TD1, mkm | es | EI | |

A | B | ||||||||||

От 1/16 до 1/8 | 0,907 | 28 | 0,2 | 0,134 | 0,125 | 214 | 107 | 214 | 282 | 0 | 0 |

От ¼ до 3/8 | 1,337 | 19 | 0,3 | 0,198 | 0,184 | 250 | 125 | 250 | 445 | 0 | 0 |

от ½ до 7/8 | 1,814 | 14 | 0,4 | 0,268 | 0,249 | 284 | 142 | 284 | 541 | 0 | 0 |

От 1 до 2 | 2,309 | 11 | 0,5 | 0,341 | 0,317 | 360 | 180 | 360 | 640 | 0 | 0 |

От 2-1/4 до 6 | 2,309 | 11 | 0,5 | 0,341 | 0,317 | 434 | 217 | 434 | 640 | 0 | 0 |

Допуски резьбовых калибров и величины, определяющие положение полей допусков и предел износа резьбовых калибров в мкм

Td2, TD2 резьбы | Tr | Tpl | Tcp | m | Zr | Zpl | Wgo | Wng | ||

кольцо | пробка | кольцо | пробка | |||||||

Свыше 80 до 125 | 15 | 10 | 9 | 17 | 2 | 8 | 18 | 14 | 13 | 10 |

…125…200 | 20 | 12 | 10 | 20 | 9 | 13 | 23 | 19 | 17 | 13 |

…200…315 | 25 | 15 | 13 | 24 | 13 | 18 | 28 | 23 | 21 | 17 |

…315…500 | 33 | 20 | 17 | 30 | 20 | 24 | 33 | 27 | 28 | 19 |

Расчет резьбовых калибров

Наименование калибра | D | D2 | D1 max | |||

max | min | max | min | износ | ||

Пробка ПР | D-u | D-u-Tpl | D2+Zpl+Tpl/2 | D2+Zpl-Tpl/2 | D2+Zpl-Wgo | D1 |

Пробка НЕ | D2+TD2+2F1+1,5Tpl | D2+TD2+2F1-Tpl/2 | D2+TD2+Tpl | D2+TD2 | D2+TD2+Tpl/2-Wng | D1-TD2 |

Наименование калибра | d min | d2 | d1 | ||

min | max | min | max | ||

Кольцо ПР | D | d2-Zr-Tr/2 | d2-Zr+Tr/2 | d1+u | d1+u+Tr |

Кольцо НЕ | d+Tpl | d2-Td2-Tr | d2-Td2 | d2-Td2-2F1-1,5Tr | d2-Td2-2F1+Tr/2 |

Наименование калибра | D | D2 | D1 max | ||

max | min | max | min | ||

Пробка контрольная КИ | d2-Zr+Wgo+2F1+Tpl/2 | d2-Zr+Wgo+2F1-Tpl/2 | d2-Zr+Wgo+Tcp/2 | d2-Zr+Wgo-Tcp/2 | d1-Tpl |

Пробка контрольная КПР-ПР | d-u | d-u-Tpl | d2-Zr-m+Tcp/2 | d2-Zr-m-Tcp/2 | d1-Tpl |

Пробка контрольная КПР-НЕ | d2-Zr+Tr/2+2F1+Tpl/2 | d2-Zr+Tr/2+2F1-Tpl/2 | d2-Zr+Tr/2+Tcp/2 | d2-Zr+Tr/2-Tcp/2 | d1-Tpl |

Пробка контрольная КИ-НЕ | d-Td2-Tr/2+Wng+Tpl | d-Td2-Tr/2+Wng-Tpl | d2-Td2-Tr/2+Wng+Tcp/2 | d2-Td2-Tr/2+Wng-Tcp/2 | D1 |

Пробка контрольная КНЕ-ПР | d+Tpl | d-Tpl | d2-Td2-Tr/2-m+Tcp/2 | d2-Td2-Tr/2-m-Tcp/2 | D1 |

Пробка контрольная КНЕ-НЕ | d-Td2+Tpl | d-Td2-Tpl | d2-Td2+Tcp/2 | d2-Td2-Tcp/2 | D1 |

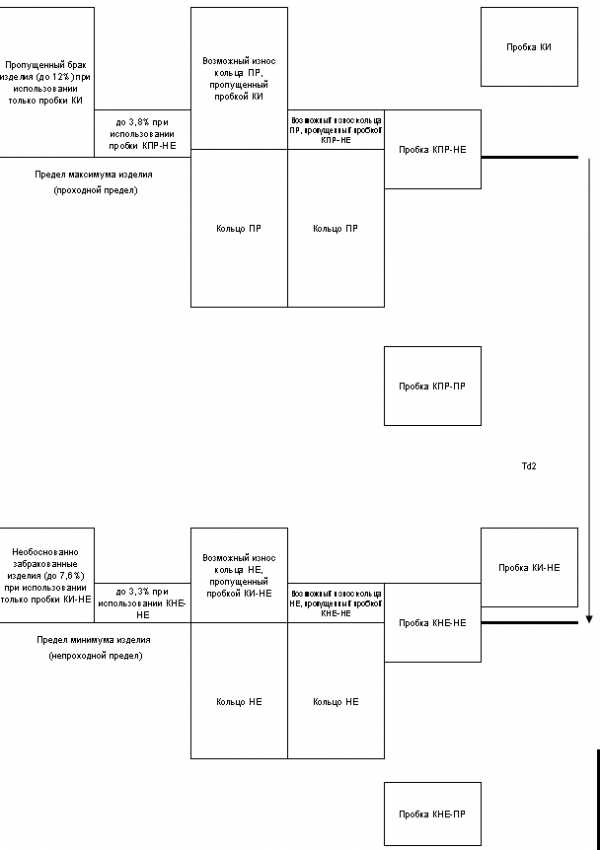

Схема расположения полей допусков среднего диаметра калибров для контроля наружной резьбы.

Допуски на калибры приведены в масштабе для диапазона допусков на изделие свыше 125 до 200мкм для трубной цилиндрической резьбы.

По данной схеме можно видеть, что при применении для контроля кольца ПР пробки КПР-НЕ теоретически максимальное значение пропущенного брака снижается до 3,8% против 12% при применении только пробки КИ. Также при применении для контроля колец НЕ пробки КНЕ-НЕ теоретически максимальное значение необоснованно забракованных изделий снижается до 3,3% против 7,6% при применении только пробки КИ-НЕ.

www.itotulamash.ru

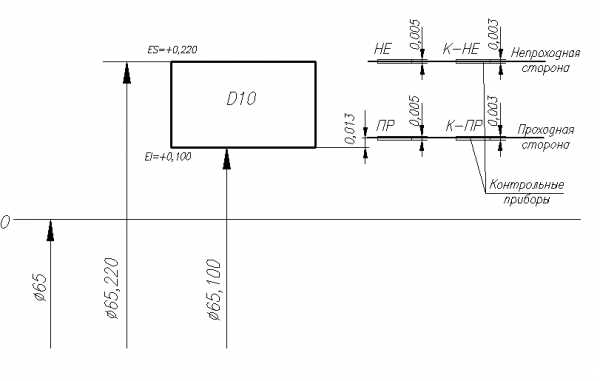

1. Расчет гладкого калибра – пробки для контроля отверстий

Определить размер калибра – пробки для отверстия диаметром Ø65мм с полем допуска D10

По ГОСТ 25347 – 82 находим верхнее и нижнее предельные отклонения:

ES = +0,220мм

EI = + 0,100мм

Рассчитываем наибольший и наименьший предельные размеры отверстия:

Dmax = Dном. + ES = 65 + 0,220 = 65,220мм

Dmin = Dном. + EI = 65 + 0,100 = 65,100мм

По прил. 6 [1] для квалитета 10 и интервала размеров 50…80 находим данные для расчета размеров калибров, мкм:

Z = 13мкм = 0,013мм, α = 0, Y = 0мкм, Н = 5мкм = 0,005мм,

Н1 = 8мкм = 0,008мм, Нр = 3мкм = 0,003мм,

где Z – величина сдвига внутрь поля допуска изделия:

Y – граница износа;

Н – допуск на изготовление рабочего калибра – пробки;

Нр – допуск на изготовление контрольного калибра – пробки.

Вычисляем наибольший и наименьший размеры проходного нового калибра – пробки:

ПРmax = Dmin + Z + Н/2 = 65,100 + 0,013 + 0,005/2 = 65,1155мм

ПРmin = Dmin + Z – Н/2 = 65,100 + 0,013 – 0,005/2 = 65,1105мм

Определяем наибольший и наименьший размеры непроходного нового калибра – пробки:

НЕmax = Dmax + Н/2 = 65,220 + 0,005/2 = 65,2225мм

НЕmin = Dmax – Н/2 = 65,220 – 0,005/2 = 65,2175мм

Рассчитываем контрольные калибры – пробки:

К – Иmax = Dmin – Y + Нp /2 = 65,100 – 0 + 0,003/2 = 65,1015мм

К – Иmin = Dmin – Y – Нp /2 = 65,100 – 0 – 0,003/2 = 65,0985мм

Наибольший исполнительный размер определяем как проходной (непроходной) размер с отрицательным отклонением:

ПРисп. = ПРmax – Н = 65,1155-0,005 мм

НЕисп. = НЕmax – Н = 65,2225-0,005 мм

Наименьший размер изношенного проходного калибра – пробки:

ПРисн. = Dmin – Y = 65,100 – 0 = 65,100мм

Строим схему расположения полей допусков для калибра – пробки (рис.1.) и чертим чертеж калибра – пробки (прил.1).

Рис.1. Схема расположения полей допусков калибра – пробки для контроля соединения Ø65 D10

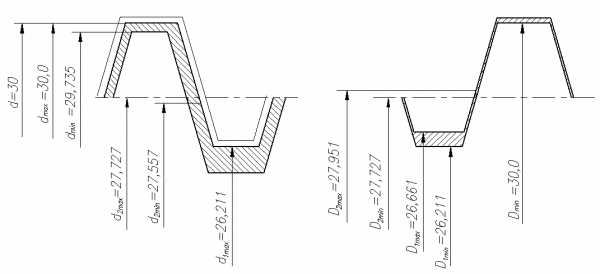

2.Расчет резьбовых калибров

М30 – 5Н/5h5h

По ГОСТ 8724 – 81 по номинальному значению наружного диаметра резьбы d = D = 30мм выбираем шаг Р = 3,5

D2 (d2)ср = d – 3 + 0,727 = 30 – 3 + 0,727 = 27,727мм

d1, d, D1 (d1)вн = d – 4 + 0,211 = 30 – 4 + 0,211 = 26, 211мм

Номинальный наружный диаметр

d = D = 30мм

шаг резьбы Р = 3,5

Номинальный внутренний диаметр

D1 (d1)вн = d – 4 + 0,211= 30 – 4 + 0,211 = 26, 211мм

D2 (d2)ср = d – 3 + 0,727 = 30 – 3 + 0,727 = 27,727мм

Выбираем отклонения для метрических резьб:

Верхнее отклонение: es (d) = 0 es (d1 ) = 0 es (d2 ) = –170мкм

Нижнее отклонение: ei (d) = – 265 ei (d2 ) = 0

Для гайки (с полем допуска 5Н) отклонения:

Верхнее отклонение: ES (D2) = + 224мам ES (D1) = + 450мкм

Нижнее отклонение: EI (D2) = 0 EI (D1) = 0

Размеры гайки:

Наибольший средний диаметр

D2max = D2 + ES = 27,727 + 0,224 = 27,951мм

Наименьший средний диаметр

D2min = D2 + EI = 27,727 + 0 = 27,727мм

Наибольший внутренний диаметр

D1max = D1 + ES = 26,211 + 0,450 = 26,661мм

Наименьший внутренний диаметр

D1min = D1 + EI = 26,211 + 0 = 26,211мм

Наименьший наружный диаметр

Dmin = D + EI = 30 + 0 = 30мм

Наибольший наружный диаметр Dmax – не нормируется

Размеры болта:

Наибольший средний диаметр

d2max = d2 + es = 27,727 + 0 = 27,727мм

Наименьший средний диаметр

d2min = d2 + ei = 27,727 + ( – 0,170) = 27,557мм

Наибольший наружный диаметр

dmax = d + es = 30 + 0 = 30мм

Наименьший наружный диаметр

dmin = d + ei = 30 +( – 0,265) = 29,735мм

Наибольший внутренний диаметр

d1max = d1 + es = 26,211 + 0 = 26,211мм

Наименьший внутренний диаметр

d1min – впадина не должна выходить за линию плоского среза, проведенную на расстоянии Н/8 от вершины остроугольного профиля.

Используя расчетные данные, построим схемы расположения полей допусков болта (2,а) и гайки (2, б)

а б

Рис. 2. Схема расположения полей допусков:

а – болтов, б – гайки

Согласно ГОСТ 17756 – 72 по номинальному размеру резьбового отверстия М30х3,5 выбираем калибр – пробку и вычерчиваем ее (прил.2.).

Согласно ГОСТ 17763 – 72 по номинальному размеру резьбового отверстия М30х3,5 выбираем калибр – кольцо и показываем вычерчиваем его (прил.3.).

studfiles.net