Расчет режимов резания онлайн: Онлайн калькулятор для расчета режимов резания при фрезеровании

alexxlab | 02.08.2023 | 0 | Разное

Расчет режимов резания — РИНКОМ

Расчет режимов резания — РИНКОМСкрыть уведомление

Внимание! Все заказы, сделанные в предстоящие праздники с 6.05 по 9.05, будут обработаны в первый же рабочий день (10 мая)!

Главная

Статьи

Расчет режимов резания Расчет режимов резания

23 декабря 2021

Гирин Кирилл

Расчет режимов резания осуществляется при механизированной и ручной обработке металла. По результатам вычислений подбирается оснастка, определяется оптимальный способ проведения работ и размер производственных расходов.

В материале:

- Способы проведения расчетов

- Параметры, учитываемые при проведении расчетов

- Обработка резцами

- Сверление

- Зенкерование

- Работа с развертками

- Фрезерование

- Шлифование

- Заключение

Ключевые задачи процедуры:

- повышение скорости и качества операций;

- снижение материалоемкости производства;

- уменьшение нагрузки на персонал;

- снижение процента брака;

- внедрение ресурсосберегающих технологий;

- повышение рентабельности.

Подбор режимов резания происходит для каждой технологической операции. Работы проводятся комплексно, предполагают использование справочников режимов резания, отраслевых нормативов и прочей документации.

Способы проведения расчетов

Режимы резания металлов рассчитываются одним из двух способов.

- Аналитический. Вычисления производятся эмпирически. Специалисты выполняют тестовые операции на основе формул теории резания. В результате подбираются оптимальные режимы обработки для конкретного материала или заготовки.

- Статистический. Способ обработки подбирается по справочнику режимов резания. Такой подход не предполагает проведения экспериментов, ориентирован на работу с общими отраслевыми нормативами.

Применяемый инструмент должен иметь рациональную конструкцию, обеспечивать максимальное использование всех возможностей оборудования.

Параметры, учитываемые при проведении расчетов

При расчете режимов резания инструментов используются следующие показатели.

- Глубина реза. Расстояние, на которое погружается инструмент в процессе обработки заготовки.

- Подача. Степень перемещения инструмента в рамках одного рабочего такта.

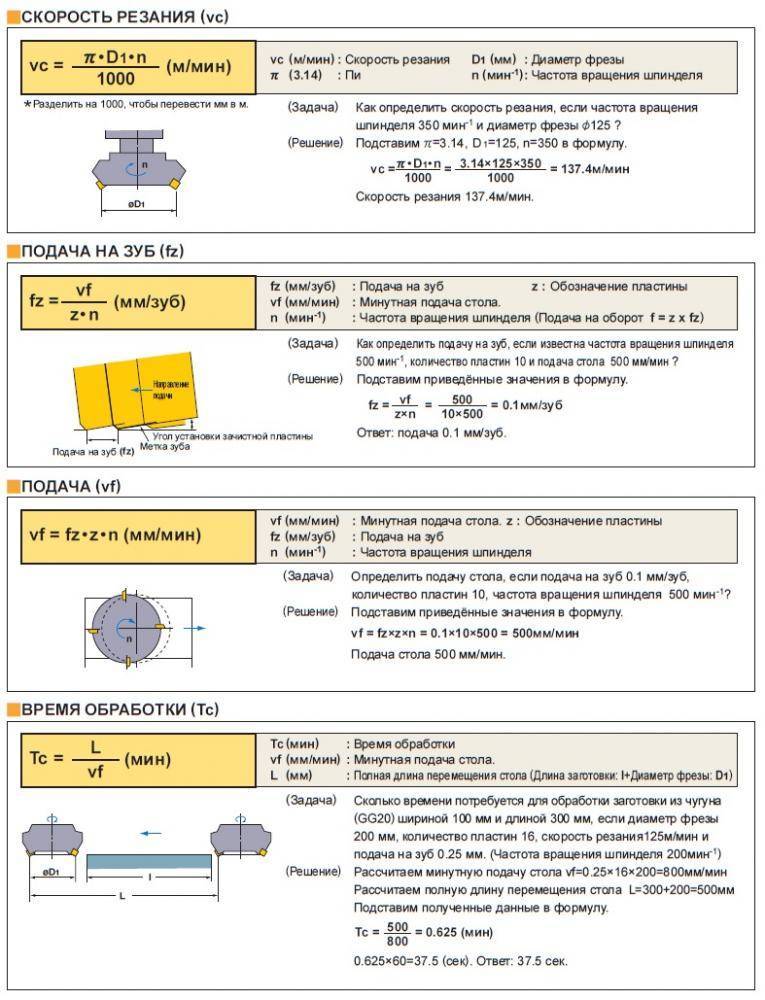

- Скорость режима резания. Отношение скорости перемещения режущей кромки ко времени, затрачиваемому на обработку детали.

- Расчетные размеры. Параметры заготовки. К ним относится диаметр, длина и ширина обрабатываемой поверхности.

В ходе подбора режимов резания металлов учитываются припуски на обработку, затрачиваемое время и количество проходов.

Обработка резцами

При назначении режимов резцового резания определяется порядок обработки материала, учитывается специфика воздействия инструмента на заготовку.

Рис. 1 Обработка металла резцом (принципиальная схема)

На рисунке 1 представлены показатели, влияющие на токарный режим резания:

- t – глубина реза;

- s – подача;

- f – площадь номинально срезанного слоя;

- Н – высота остаточного сечения;

- ϕ − главный угол;

- ϕ1− вспомогательный угол.

Подбор режимов подачи осуществляется по специальным таблицам.

Таблица 1. Расчет подачи для незакаленных сталей и чугунов

Таблица 2. Расчет подачи для закаленных сталейОзнакомиться с ассортиментом токарных резцов, используемых при расчете режима резания металлов, поможет представленная ссылка.

Рис. 2 Работа резца по металлу

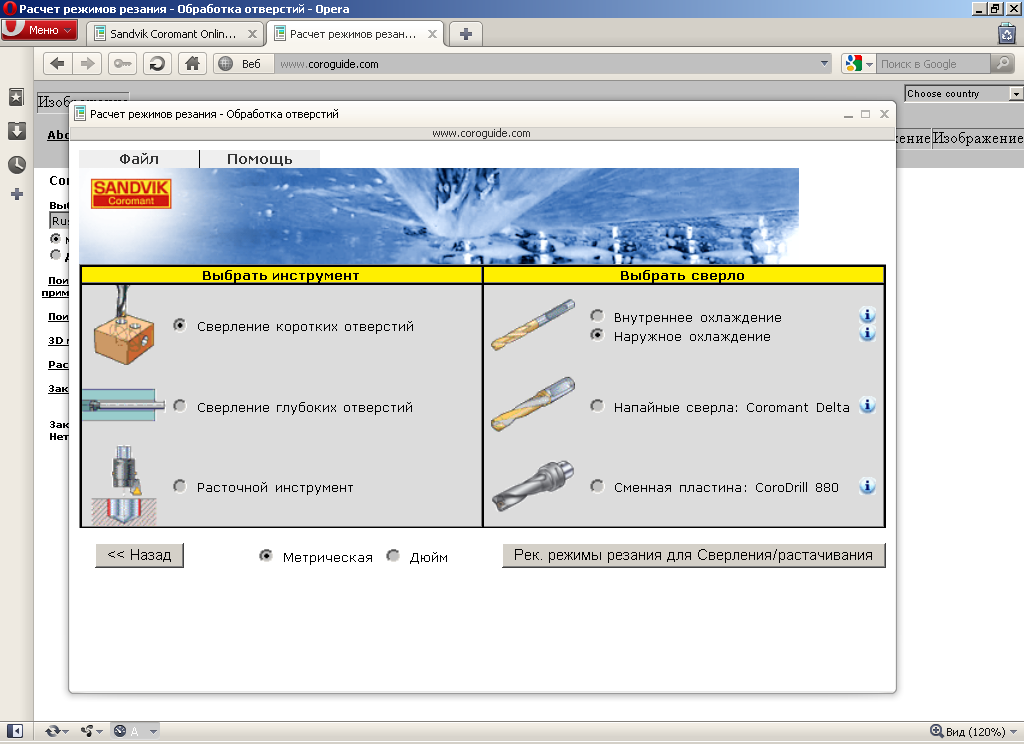

Сверление

Режимы работы со сверлами определяются с учетом конфигурации инструмента, параметров заготовок и специфики применяемого оборудования. Как правило, используются формулы и табличные значения. Они позволяют подобрать режим резания для сверл с высокой точностью.

Для расчета подачи сверла применяется формула s = C х D0,6, в которой:

- s – подача;

- D – диаметр применяемого сверла;

- С – нормативный коэффициент.

Значения коэффициента представлены в таблице.

Таблица 3. Значения коэффициента С для сверл

Сила, подача и момент резания рассчитываются по типовым формулам с применением соответствующих коэффициентов.

Таблица 4. Коэффициенты, позволяющие рассчитать режимы резания для сверл

Корректное использование таблиц и формул расчета резания позволит подобрать оптимальный режим. Он обеспечит высокую эффективность инструмента и минимальные затраты на последующую обработку детали.

Для ознакомления со сверлами, участвующими в различных режимах резания стали, посетите раздел сверла по металлу.

Рис. 3 Работа сверла по металлу

Зенкерование

Геометрия режущей части зенкеров не нормирована. Производители применяют различные технологические решения, с целью повысить эффективность и продлить срок службы продукции.

При определении режима резания стали зенкером специалисты учитывают следующие параметры:

- задний и передний угол зенкера;

- угол наклона винтовой канавки;

- угол при навершии;

- угол при наклоне режущей кромки.

Как и в случае с прочим режущим инструментом, расчетные процедуры выполняются по базовым формулам и рекомендациям нормативов по режимам резания.

Рис. 4 Работа зенкера по металлу

Ознакомиться с инструментами, для которых рассчитываются технологические режимы резания, поможет раздел «Зенкеры и зенковки». В нем представлен широкий спектр продуктов, присутствуют решения для различных вариантов обработки.

Работа с развертками

Развертки используются для предварительной и окончательной обработки заготовок. Они позволяют создать отверстия требуемого качества и формы. Инструмент востребован на производстве и в быту.

Расчет параметров режимов резания осуществляется с учетом следующих показателей разверток:

- угол наклона канавок;

- задний угол;

- передний угол;

- угол конуса заборной части.

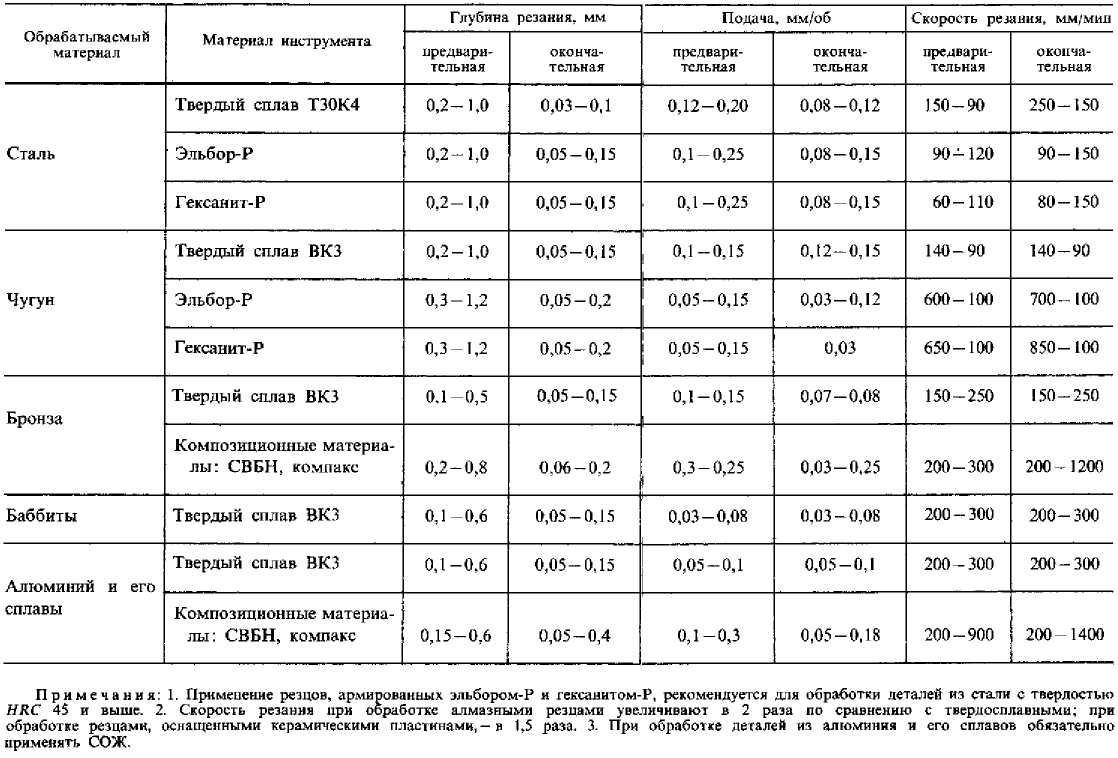

При работе с пластинами из твердого сплава подача определяется по таблице.

Таблица 5. Подача разверток с пластинками из твердого сплава

Определить стойкость изделий также помогают нормативные значения.

Таблица 6. Стойкость разверток в минутах

Полный перечень разверток, используемых при организации технологических операций, представлен в соответствующем разделе. Специалистам доступен инструмент для ручного и механизированного труда. В ассортименте решения, работающие с чугуном, цветными металлами, конструкционными и легированными сталями.

Рис. 5 Работа развертки

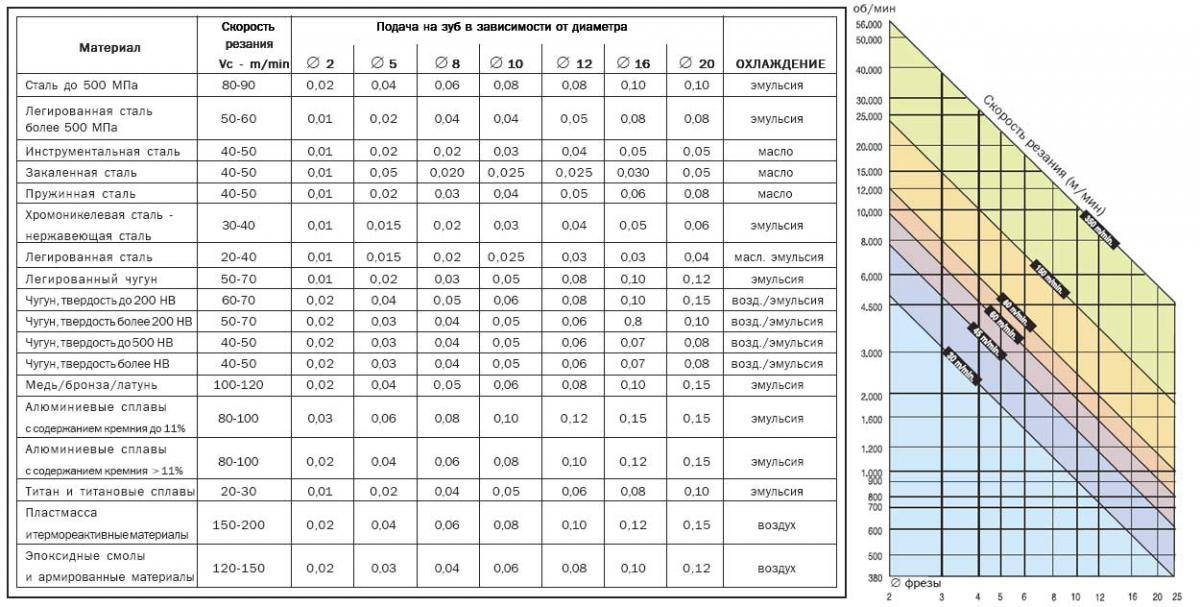

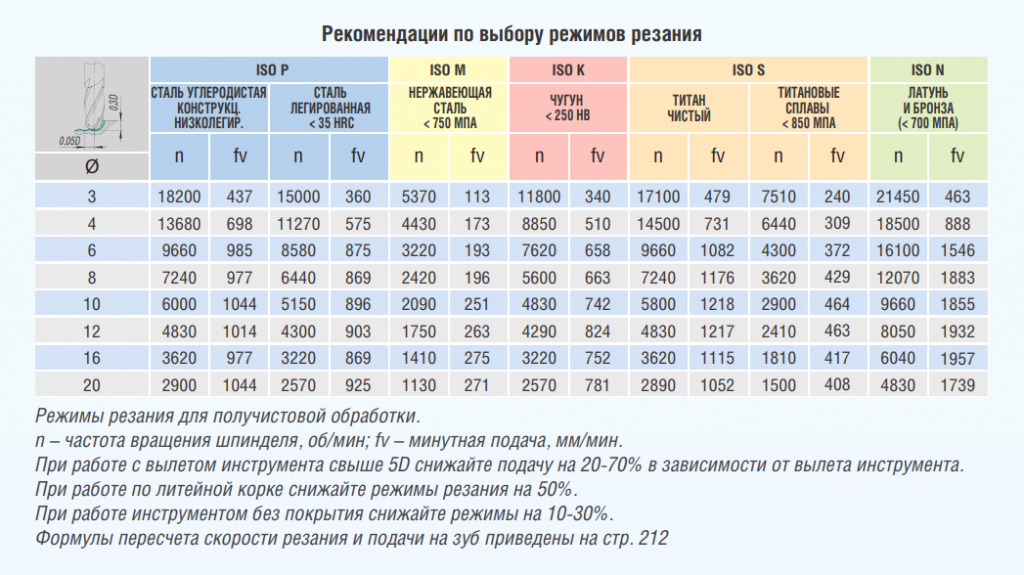

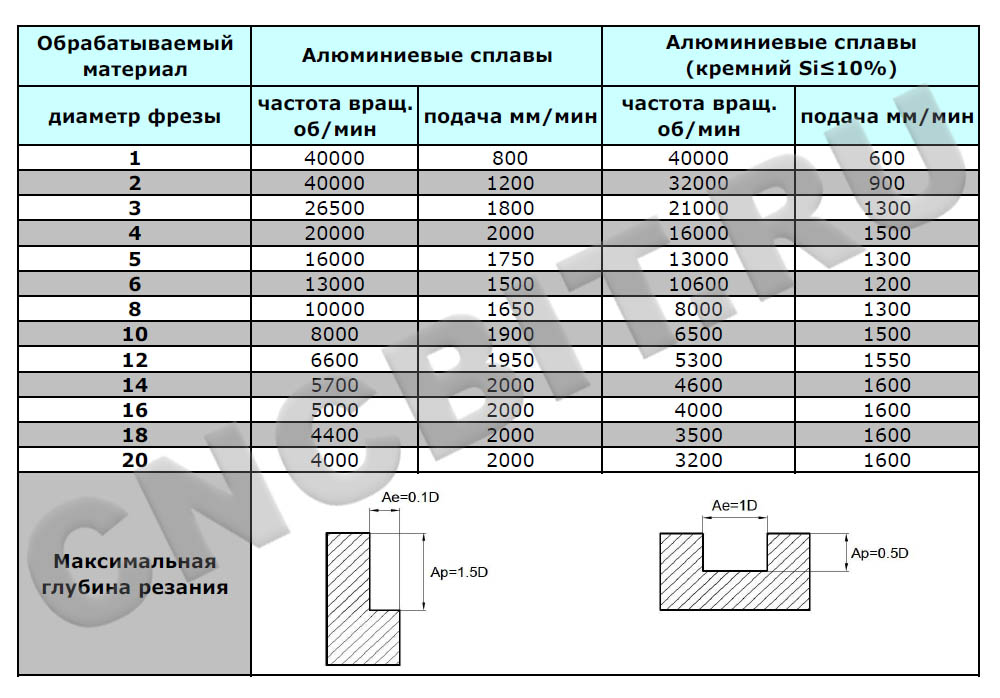

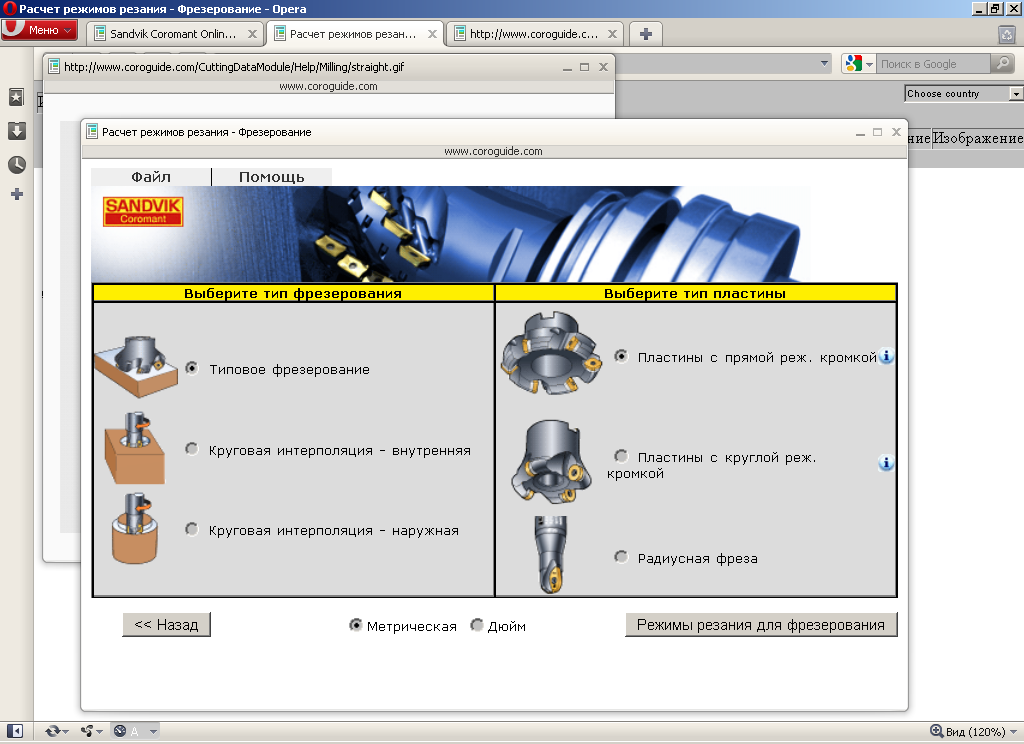

Фрезерование

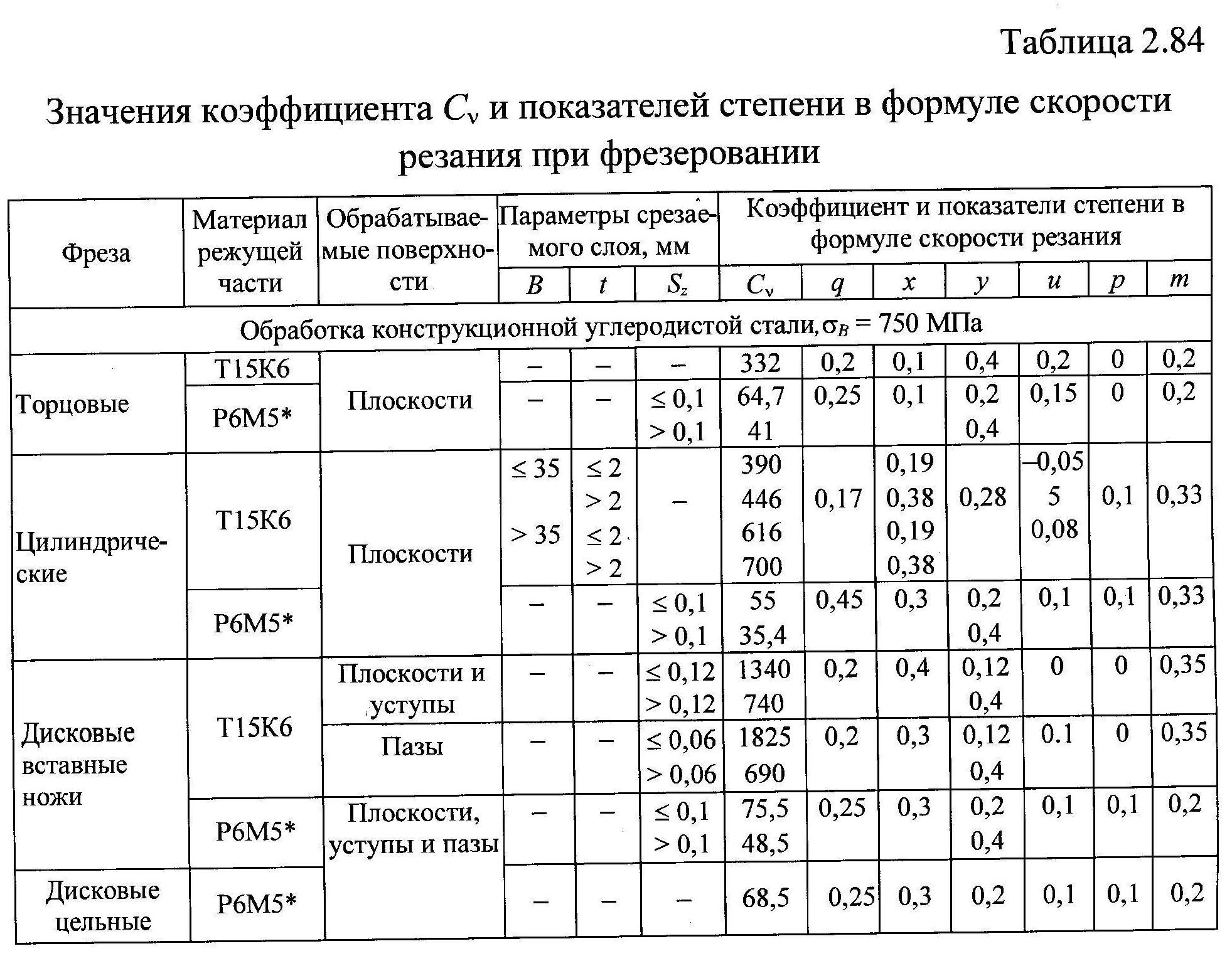

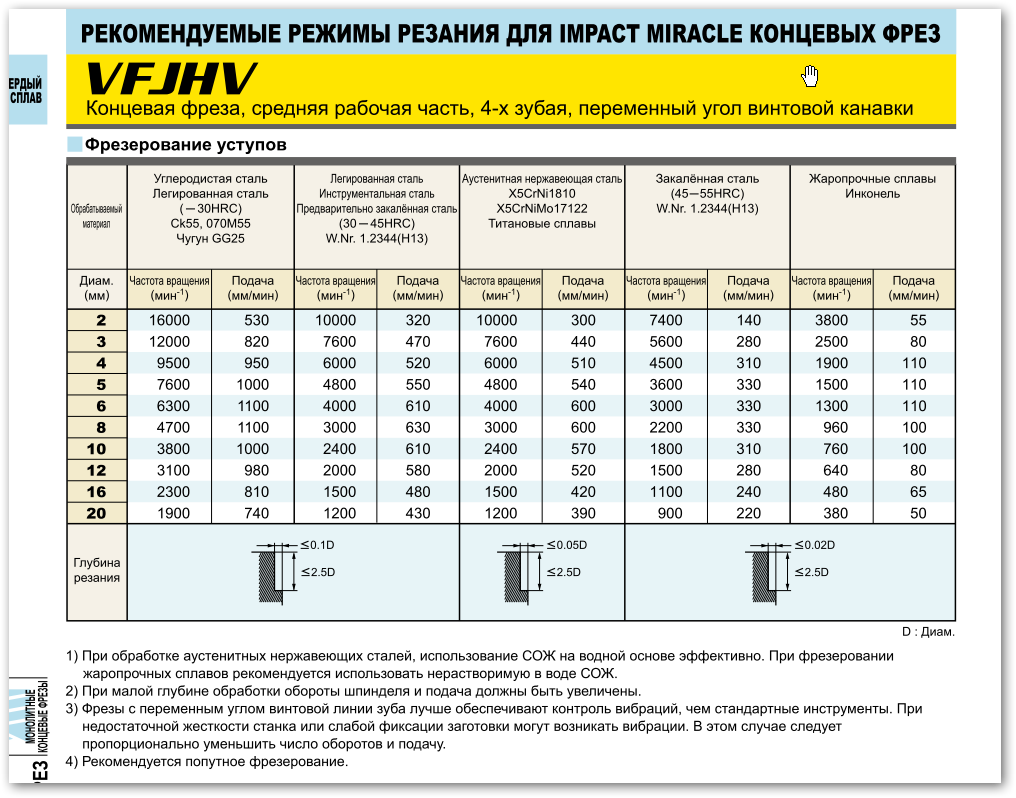

При расчете общемашинных режимов резания посредством фрез учитываются геометрические параметры режущей части инструмента:

- задний и передний угол;

- угол наклона винтовой канавки зубцов;

- главный и вспомогательный угол в плане угловой кромки;

- дополнительный угол в плане, в случае двойной заточки кромок;

- угол наклона режущей кромки.

Получить дополнительные сведения о характеристиках фрезерного инструмента можно посредством справочников и производственных документов. Последние предоставляется заводом-изготовителем по запросу покупателя.

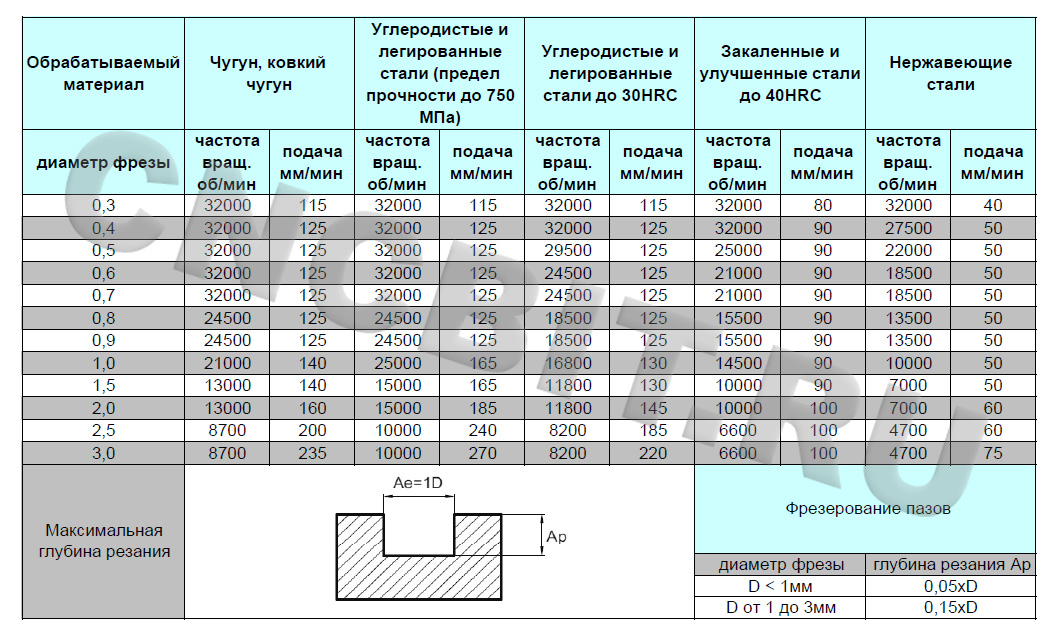

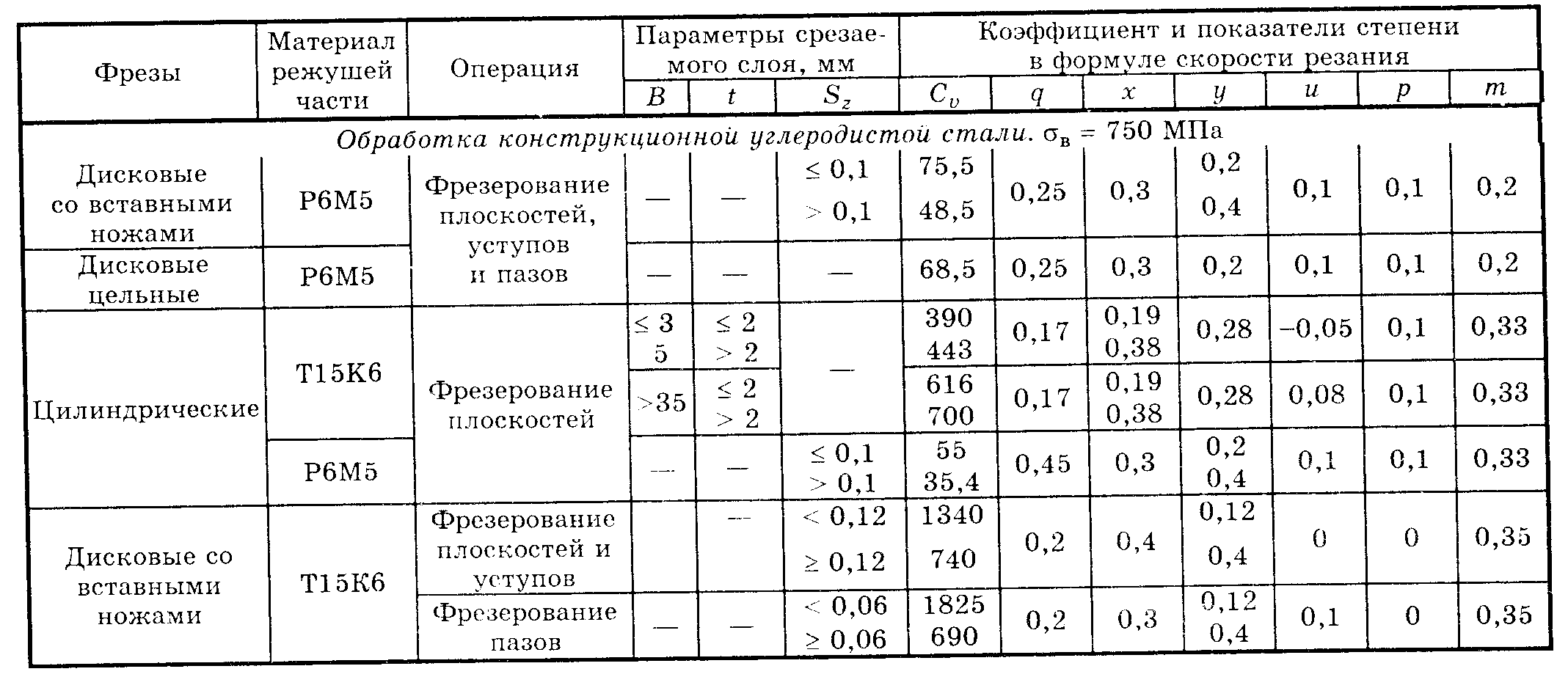

Рассчитать подачу фрез при работе со сталями, стальным литьем и чугунами поможет следующая таблица.

Таблица 7. Расчет подачи фрез при работе с различными материалами

Показатели стойкости фрез также представлены справочными значениями.

Таблица 8. Стойкость фрез в минутах

В случае скоростного фрезерования на механизированном оборудовании применяются дополнительные значения и коэффициенты.

Таблица 9. Средние значения скорости резания при работе с чугунами, углеродистыми и легированными сталями

При определении параметров режима резания учитывается расчетная мощность, сила и момент резания, а также основное технологическое время.

Получить дополнительную информацию касательно работы с фрезерным инструментом поможет статья «Фрезерование концевыми фрезами». Для знакомства с перечнем фрез по металлу перейдите в соответствующий раздел каталога.

Рис. 6 Работа фрезы по металлу

Шлифование

Посредством шлифовального инструмента осуществляется первичная, вторичная и финишная обработка заготовок. При наличии соответствующей оснастки мастеру доступен широкий спектр работ:

- шлифование центральной части заготовки;

- внутреннее и наружное шлифование бесцентрового типа;

- внутреннее шлифование с использованием патрона;

- плоское шлифование периферией или торцом инструмента;

- фасонное шлифование.

Возможна заточка режущего инструмента различной конфигурации.

При проведении расчетов учитывается скорость вращения шлифовальных кругов.

Таблица 10. Скорость вращение шлифовального инструмента в процессе обработки заготовки

Продолжительность эксплуатации кругов при выполнении различных процедур также имеет нормированное значение.

Таблица 11. Стойкость шлифовальных кругов

Режимы резания зависят от параметров шлифования и специфики применяемого оборудования.

Таблица 12. Подбор режимов резания при работе с абразивным инструментом

В случае работы с резьбовыми соединениями применяются особые режимы резания.

Таблица 13. Режимы резания при работах по шлифованию резьбы

При шлифовании выделяется большое количество тепла. Для его рассеивания применяются охлаждающие жидкости. Допускается использование водных растворов 5 типов:

Для его рассеивания применяются охлаждающие жидкости. Допускается использование водных растворов 5 типов:

- 1% кальцинированной соды и 0,15 нитрита натрия;

- 2-3% кальцинированной соды;

- 2% мыльного порошка;

- 5-7% раствор эмульсола;

- 3,5% раствор эмульсола с добавлением олеиновой кислоты.

Качественное охлаждение исключит температурную деформацию заготовки, предотвратит преждевременный износ инструмента и нарушение технологии обработки.

Рис. 7 Работа абразивного круга

Для получения подробной информации касательно абразивного инструмента посетите соответствующий раздел каталога. В нем представлены круги, шлифовальные шкурки на тканевой и бумажной основе, сетки и приспособления для шлифования.

Заключение

Расчет режимов резания – обязательное условие для большинства технологических операций. Однако, для корректного выполнения работ недостаточно вычислений. Важно использовать качественный инструмент, способный выполнить необходимые действия. Последний можно приобрести у нас. Магазин «РИНКОМ» реализует широкий спектр продукции для работы с деревом и металлом. Мы гарантируем высокое качество товара, приемлемые цены и строгое соблюдение сроков поставки.

Важно использовать качественный инструмент, способный выполнить необходимые действия. Последний можно приобрести у нас. Магазин «РИНКОМ» реализует широкий спектр продукции для работы с деревом и металлом. Мы гарантируем высокое качество товара, приемлемые цены и строгое соблюдение сроков поставки.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

21 апреля 2023

Виды концевых фрез

4 апреля 2023

Фрезерование концевыми фрезами

27 марта 2023

Режущий инструмент по металлу

23 января 2023

Фрезы со сменными пластинами

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

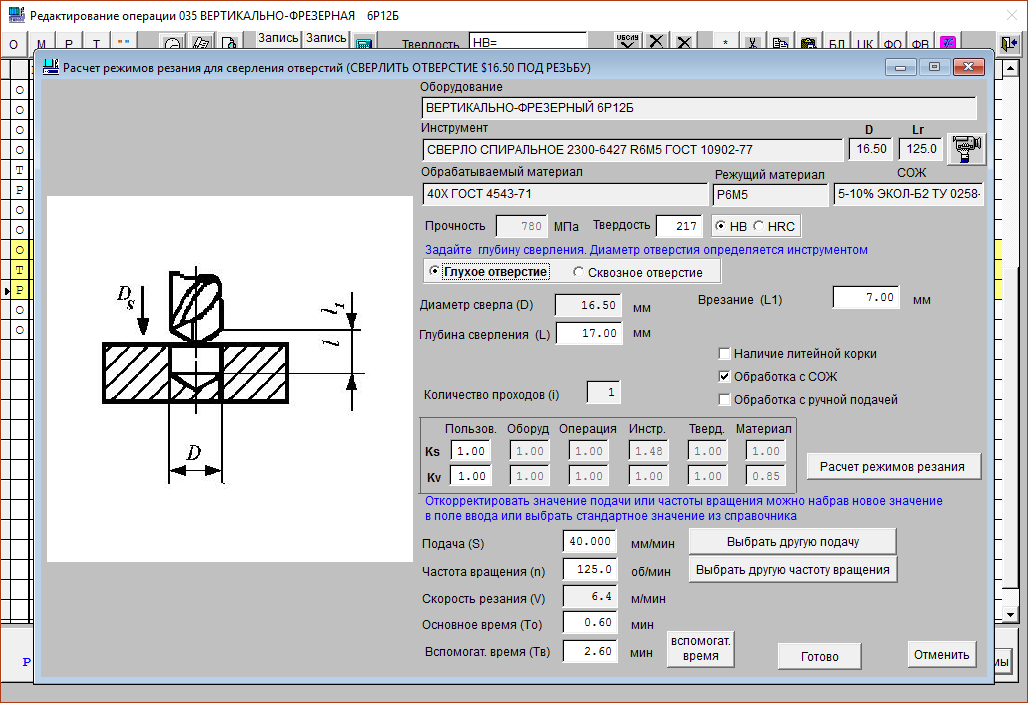

Механообработка. Расчет режимов резания и норм времени

Модуль предназначен для технического нормирования труда при

обработке деталей общемашиностроительного применения, расчета времени на установку и снятие деталей на универсальном оборудовании при серийном и мелкосерийном производстве.Механообработка. Расчет режимов резания и норм времени

Описание модуля

Модуль предназначен для технического нормирования труда при

обработке деталей общемашиностроительного применения, расчета времени на установку и снятие деталей на универсальном оборудовании при серийном и мелкосерийном производстве.Нормируемые переходы

Отрезание;

Сверление и рассверливание;

Зенкерование;

Развертывание;

Торцовое фрезерование;

Концевое фрезерование контуров;

Фрезерование пазов и шлицев дисковыми фрезами;

Фрезерование шпоночными фрезами;

Расточная обработка;

Точение цилиндров;

Растачивание отверстий осевых цилиндрических;

Прорезка канавок внутренних;

Прорезка канавок наружных;

Точение конусов;

Подрезка торцов;

Растачивание отверстий осевых конических;

Точение фасок наружных;

Растачивание фасок в осевом отверстии;

Точение галтелей наружных;

Растачивание галтелей внутренних;

Зенкование;

Нарезание наружной метрической резьбы с проточкой;

Нарезание наружной метрической резьбы со сбегом;

Нарезание внутренней метрической резьбы на проход;

Нарезание внутренней метрической резьбы со сбегом;

Нарезание метрической резьбы в отверстии на проход;

Нарезание метрической резьбы в отверстии со сбегом;

Концевое фрезерование плоскостей;

Цекование;

Фрезерование дисковыми 2- и 3-ст.

Фрезами;

Фрезами;Прорезки торцовых канавок;

Нарезание метрической резьбы плашками;

Нарезание метрической резьбы метчиками на проход;

Нарезание метрической резьбы метчиками в упор;

Развертывание коническое;

Строгание и долбление;

Подрезка плоскости на расточных станках;

Подрезка торца с отверстием на расточных станках;

Концевое фрезерование закрытых плоскостей;

Сверление и рассверливание при координатно-расточной обработке;

Концевое фрезерование при координатно-расточной обработке;

Торцовое фрезерование при координатно-расточной обработке;

Наружное шлифование;

Плоское шлифование;

Шлифование торцов;

Внутреннее шлифование.

Вспомогательное время на установку на станки

Нормируемые переходы

Переходы

Отрезание;

Сверление и рассверливание;

Зенкерование;

Развертывание;

Торцовое фрезерование;

Концевое фрезерование контуров;

Фрезерование пазов и шлицев дисковыми фрезами;

Фрезерование шпоночными фрезами;

Расточная обработка;

Точение цилиндров;

Растачивание отверстий осевых цилиндрических;

Прорезка канавок внутренних;

Прорезка канавок наружных;

Точение конусов;

Подрезка торцов;

Растачивание отверстий осевых конических;

Точение фасок наружных;

Растачивание фасок в осевом отверстии;

Точение галтелей наружных;

Растачивание галтелей внутренних;

Зенкование;

Нарезание наружной метрической резьбы с проточкой;

Нарезание наружной метрической резьбы со сбегом;

Нарезание внутренней метрической резьбы на проход;

Нарезание внутренней метрической резьбы со сбегом;

Нарезание метрической резьбы в отверстии на проход;

Нарезание метрической резьбы в отверстии со сбегом;

Концевое фрезерование плоскостей;

Цекование;

Фрезерование дисковыми 2- и 3-ст.

Фрезами;

Фрезами;Прорезки торцовых канавок;

Нарезание метрической резьбы плашками;

Нарезание метрической резьбы метчиками на проход;

Нарезание метрической резьбы метчиками в упор;

Развертывание коническое;

Строгание и долбление;

Подрезка плоскости на расточных станках;

Подрезка торца с отверстием на расточных станках;

Концевое фрезерование закрытых плоскостей;

Сверление и рассверливание при координатно-расточной обработке;

Концевое фрезерование при координатно-расточной обработке;

Торцовое фрезерование при координатно-расточной обработке;

Наружное шлифование;

Плоское шлифование;

Шлифование торцов;

Внутреннее шлифование.

Вспомогательное время на установку на станки

Результаты нормирования

Текст перехода

Режимы обработки

время вспомогательное

на установку

время подготовительно-заключительное

время штучное

Результаты нормирования

Текст переходаРежимы обработкиТв — время вспомогательное на установкуТпз — время подготовительно-заключительноеТшт — время штучноеИсточники норматива

Источники норматива

Основное время

«Общеотраслевые машиностроительные нормативы времени и режимов резания».

ЧII, Москва, издательство «Экономика», 1990 г.

ЧII, Москва, издательство «Экономика», 1990 г.Справочник технолога-машиностроителя. Т. 2.-Москва, «Машиностроение»,1985 г.

Обработка металлов резанием: Справочник технолога.-Москва, «Машиностроение», 1988 г.

Вспомогательное время

«Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках», г.Москва, «Машиностроение», 1984г.

Смотреть на Rutube

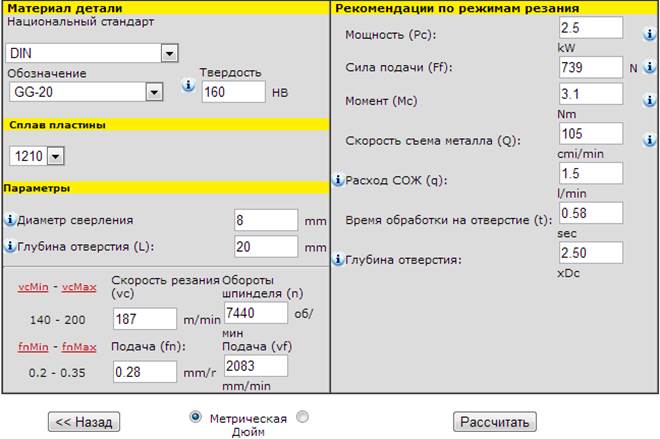

Калькулятор скорости и подачи | Kennametal

Эти расчеты основаны на теоретических значениях и предназначены только для целей планирования. Фактические результаты будут отличаться. Kennametal не несет никакой ответственности.

Kennametal не несет никакой ответственности.

Метрика

Дюйм

Единица измерения: дюймовая метрическая

Поверхностных футов в минуту (SFM)

Диаметр инструмента

Диаметр инструмента в мм

оборотов в минуту

оборотов в минуту об/мин

Полученные результатыРезультаты

результирующих поверхностных футов в минуту УЛП м в мин

Дюймы в минуту (IPM)Дюймы в минуту (IPM)

оборотов в минуту

оборотов в минуту об/мин

Корм

Корм ИПР

Полученные результатыРезультаты

результирующих дюймов в минуту ИПМ

Число оборотов в минуту (об/мин)Число оборотов в минуту (об/мин)

Диаметр инструмента

Диаметр инструмента в мм

Поверхностных футов в минуту

Поверхностных футов в минуту УФМ

Полученные результатыРезультаты

результирующих оборотов в минуту

об/мин Вычислить метрику в дюймахВычислить метрические единицы в дюймах

Метрические единицы в дюймы

Метрические единицы в дюймы мм на оборот или мм

Полученные результатыРезультаты

результатов в/об. или в.

или в.

Вычисление дюймов в метрические единицы

дюймов в метрические

дюймов в метрические в/об. или в.

Полученные результатыРезультаты

результатов мм на оборот или мм

Часто задаваемые вопросы о калькуляторе скорости и подачи

Как рассчитать скорость и подачу?

Скорость (об/мин) = (футы поверхности в минуту x 3,82) / диаметр инструмента

Скорость подачи = об/мин x нагрузка на стружку x количество зубьев

об/мин = инструмента или заготовки удаляемый материал за оборот на режущую кромку

Количество зубьев = количество кромок, граней или канавок.

На какой частоте вращения следует фрезеровать сталь?

На скорость вращения шпинделя (об/мин) при фрезеровании стали влияет множество факторов, в том числе:

Тип стали:

- Общая твердость

- Термическая обработка

- Легирующая композиция

Тип оснастки:

- Материал (быстрорежущая сталь, твердый сплав и др.

)

) - Форма

- Состояние (новые и изношенные)

Тип фрезерного станка:

- Использование СОЖ

- Стабильность удерживающих приспособлений

Большинство производителей специальной стали предоставляют информацию о механической обработке, если это не обычный вариант стали.

Как фрезерный станок с ЧПУ рассчитывает скорость и подачу или SFM?

Фрезерный станок с ЧПУ рассчитывает скорость и подачу или SFM на основе информации, которую вводит пользователь. Тип станка с ЧПУ, тип контроллера станка и возраст станка будут влиять на количество информации, которая может быть введена непосредственно в станок. Исторически сложилось так, что G-код создавался на станке с ЧПУ, а затем загружался в него. Внешне созданный G-код был создан либо с помощью специального программного обеспечения CAM, либо с помощью подключаемого модуля, встроенного в программное обеспечение для параметрического 3D-моделирования. Пользователь вводит тот же станок с ЧПУ, на котором он хочет создать деталь (с конкретным рабочим приспособлением), тип инструмента (производство, номер детали и т. д.) и конкретный обрабатываемый материал. Программное обеспечение генерирует скорости и подачи на основе геометрии детали и всей введенной информации. Это создает оптимальные скорости и подачи или SFM, адаптированные к конкретной детали и станку с ЧПУ.

д.) и конкретный обрабатываемый материал. Программное обеспечение генерирует скорости и подачи на основе геометрии детали и всей введенной информации. Это создает оптимальные скорости и подачи или SFM, адаптированные к конкретной детали и станку с ЧПУ.

Как рассчитать подачу для токарной обработки?

Подача при токарной обработке = скорость вращения (N) x подача (fr)

Скорость вращения (N) = скорость резания (SFM) / π x исходный диаметр

Подача (fr) = скорость вращения (N) x подача (е). Примечание. Подача (f) измеряется расстоянием/оборотом.

Как рассчитать SFM при механической обработке?

Футов поверхности фрезерования в минуту = (об/мин x диаметр инструмента) / 3,82

Футов поверхности точения в минуту = 0,262 x диаметр детали x об/мин

Как SFM рассчитывает число оборотов в минуту?

Поверхностные футы в минуту = (об/мин x длина окружности) / 12

Примечание. Единица измерения длины окружности указана в дюймах и зависит от того, выполняется ли операция фрезерования или токарной обработки. Для фрезерных операций используется окружность фрезы (инструмента в шпинделе). Для токарных операций используется окружность заготовки (материала в патроне).

Для фрезерных операций используется окружность фрезы (инструмента в шпинделе). Для токарных операций используется окружность заготовки (материала в патроне).

Приземные футы в минуту (SFPM или SFM) представляют собой комбинацию физической величины (удельной скорости) и имперских и традиционных американских единиц (футов в минуту или FPM). Он определяется как количество погонных футов, которое точка на вращающемся компоненте перемещает за одну минуту.

Что такое дюймы в минуту (IPM)?

Дюймы в минуту (IPM) — это измерение скорости, показывающее, сколько дюймов проходится за минуту, независимо от направления. В механической обработке он в основном используется как скорость подачи (британские единицы).

Токарные онлайн-калькуляторы – Machining Doctor

Эта страница представляет собой набор основных токарных калькуляторов и формул . Каждая тема включает в себя онлайн-калькулятор, формулы и пояснения. Для удобства использования вы можете переключаться между единицами измерения (метрические/имперские) и выбирать для просмотра все или только калькуляторы (пояснения и формулы будут скрыты)

Для удобства использования вы можете переключаться между единицами измерения (метрические/имперские) и выбирать для просмотра все или только калькуляторы (пояснения и формулы будут скрыты)

На этой странице представлены только элементарные калькуляторы. Для более продвинутых калькуляторов для каждого есть отдельная страница. Перейдите на страницу Калькуляторов обработки, чтобы просмотреть полный список.

Выберите калькулятор токарной обработки

Скорость резания Калькулятор и формулыКак рассчитать скорость резания при токарной операции на основе диаметра заготовки и скорости вращения шпинделя

Переключение мм/дюйм

Другое Калькуляторы

Теория Скорость резания — это относительная линейная скорость между вершиной токарной пластины и заготовкой. Это произведение скорости вращения заготовки (скорости вращения шпинделя) и длины окружности при наименьшем диаметре выреза.

Важное примечание: Обратите внимание, что диаметр d является наименьшим диаметром в операции. При наружном точении он меньше наружного диаметра, а при внутреннем точении и больше внутреннего диаметра!

\( \large d=OD{ }-{ }2 \times{ }a_p \text{ (Внешнее точение)} \)

\( \large d=ID{ }+{ }2 \times{ }a_p \ text{ (Внутреннее точение)} \)

\( \large \text{Окружность = }C = 2 \times \pi \times r = \pi \times d \)

\( \large Vc= n \times C \ )

Мощная насадка – Используйте наш Калькулятор скорости и подачи , чтобы получить рекомендуемую скорость резания на основе десятков параметров!

Формула в метрических единицах- d – [мм]

- n – [об/мин] (оборотов в минуту)

- В c – [м/мин]

\( \large V_c = \huge \frac{n \times \pi \times d}{1000} \)

Формула в имперских единицах- d – [дюйм]

- n – [об/мин] (оборотов в минуту)

- V c – [SFM] (поверхностные футы в минуту)

\( \large V_c = \huge \frac{n \times \pi \times d}{12} \)

Скорость шпинделя Калькулятор и формулы

Как рассчитать скорость вращения шпинделя токарного станка на основе диаметра токарной обработки и скорости резания

Переключение мм / дюйм

Другие калькуляторы

Теория Каталог токарных пластин или наш опыт подскажут нам необходимую скорость резания использовать для данного приложения. С другой стороны, токарный станок с ЧПУ ограничен максимальной скоростью вращения шпинделя. Поэтому часто нам нужно вычислить скорость шпинделя из заданной скорости резания, чтобы гарантировать, что скорость, с которой мы хотим работать, находится в пределах предела станка. Он рассчитывается путем деления скорости резания на окружность диаметра токарной обработки.

С другой стороны, токарный станок с ЧПУ ограничен максимальной скоростью вращения шпинделя. Поэтому часто нам нужно вычислить скорость шпинделя из заданной скорости резания, чтобы гарантировать, что скорость, с которой мы хотим работать, находится в пределах предела станка. Он рассчитывается путем деления скорости резания на окружность диаметра токарной обработки.

Важное примечание: Обратите внимание, что диаметр d является наименьшим диаметром в операции. При наружном точении он меньше наружного диаметра, а при внутреннем точении больше внутреннего диаметра!

\( \large d=OD{ }-{ }2 \times{ }a_p \text{ (Внешнее точение)} \)

\( \large d=ID{ }+{ }2 \times{ }a_p \ text{ (Внутреннее точение)} \)

\( \large \text{Окружность = }C = 2 \times \pi \times r = \pi \times d \)

\( \large n= \huge \frac{ В_с}{С} \)

Мощная насадка – Используйте наш Калькулятор скорости и подачи , чтобы получить рекомендуемую скорость резания на основе десятков параметров!

Формула в метрических единицах- d – [мм]

- n – [об/мин] (оборотов в минуту)

- Vc – [м/мин]

\( \large n = \huge \frac{1000 \times V_c}{\pi \times d} \)

Формула в имперских единицах- d – [дюйм]

- n – [об/мин] (оборотов в минуту)

- Vc – [SFM] (поверхностные футы в минуту)

\( \large n = \huge \frac{12 \times V_c}{\pi \times d} \)

Скорость съема металла Калькулятор и формулы

Калькулятор MRR определяет объем материала удаляемого в минуту токарной операцией при определенных режимах резания.

Переключение мм/дюйм

Другие калькуляторы

ТеорияСкорость съема металла (MRR) измеряется в кубических дюймах (или кубических см) в минуту и показывает, сколько материала обрабатывается за одну минуту при наборе условия резки. При токарной обработке это произведение скорости подачи, глубины резания и скорости резания. Узнайте больше в нашем Углубленное удаление металла Страница . MRR используется для двух целей:

- Сравнение производительности двух наборов режимов резания.

- Оценка требуемой потребляемой мощности машины.

- F n – Подача [мм/об]

- a p -Глубина резания [мм]

- V c – Скорость резания [м/мин]

- Q – Скорость съема металла [см 3 /мин]

\( \large Q = V_c \times F_n \times a_p \)

Формула в имперских единицах- F n – Скорость подачи [IPR]

- a p – Глубина резания [дюйм]

- В c – Скорость резания [SFM]

- Q – Скорость съема металла [дюйм 3 /мин]

\( \большой Q = V_c \умножить на F_n \умножить на a_p \умножить на 12\)

Время обработки Калькулятор и формулы

Определить, сколько времени требуется для поворота на заданную длину при определенных условиях резания.

Переключатель мм/дюйм

Другие калькуляторы

ТеорияПоскольку скорость подачи при токарной обработке выражается в расстоянии за один полный оборот шпинделя, линейная скорость в направлении подачи является произведением скорости подачи и скорости вращения шпинделя. :

\( \large V_f = n \times F_n \)

Следовательно, время резания равно длине, деленной на линейную скорость:

\( \large T = \huge \frac{l}{V_f} = \ frac{l}{F_n \times n}\)

Однако в большинстве случаев мы знаем скорость резания, а не скорость вращения шпинделя. Если мы подставим n в формулу скорости вращения шпинделя, мы можем рассчитать время обработки напрямую:

\( \large n = \huge \frac{12 \times V_c}{\pi \times d} \)

\( \large T = \huge \frac{l \times \pi \times d}{12 \times F_n \times V_c} \)

\( \normalsize \text {(в метрических единицах константа 12 должна быть заменена на 1000)} \ )

Важное примечание: Если вы используете формулу, основанную на скорости резания, вы должны убедиться, что скорость не ограничена максимальным числом оборотов машины . В этом случае используйте формулу, основанную на скорости вращения шпинделя!

В этом случае используйте формулу, основанную на скорости вращения шпинделя!

- F n – Скорость подачи [мм/об]

- V c – Скорость резания [м/мин]

- d – диаметр токарной обработки [мм]

- T – Время токарной обработки [мин]

\( \large T = \huge \frac{l \times \pi \times d}{1000 \times F_n \times V_c} \)

Формула в имперских единицах- F n – Скорость подачи [IPR]

- В c – Скорость резания [SFM]

- d – диаметр токарной обработки [дюйм]

- T – Время токарной обработки [мин]

\( \large T = \huge \frac{l \times \pi \times d}{12 \times F_n \times V_c} \)

Шероховатость поверхности Калькулятор и формулы

Определение теоретической шероховатости поверхности что может быть достигнуто для заданной пары или углового радиуса пластины и скорости подачи.