Расчет режимов резания при фрезеровании: Режимы резания при фрезеровании.

alexxlab | 13.03.2023 | 0 | Разное

Расчет режима резания при сверлении

Вторым после точения, самым распространенным видом механической обработки является сверление. К нему же приравнивается развертывание, зенковка, рассверливание. При расчете режимов резания можно, пренебрегая жесткостью системы обработки, представить, что это одновременное растачивание несколькими резцами, поэтому принцип расчета будет аналогичен токарной обработке. Однако при малых диаметрах сверла, менее 10 мм, режимы резания расчитываются исходя из целостности сверла после обработки. Другими словами, режимы считаются таким образом, чтобы сверло не изломалось, поэтому расчет производится исходя из характеристик прочности инструмента.

Однако, во время экспериментов с методикой, было выявлена ошибка, в связи с которой скорость резания была слишком высока, это выражалось длительностью сверления, но высокой стойкостью инструмента, и высоким качеством обработки. Плюс это или минус необходимо решать при определенной задаче, поскольку низкие подачи могут вызвать быстрое затупление режущей части (или даже налипание), однако при слишком высоких подачах вероятен излом инструмента, не говоря уже о понижении безопасности обработки.

С нашей методикой расчета режимов для сверления можно ознакомиться ниже. В соответствующей теме форума можно скачать макрос автоматического расчета режимов резания для сверлильных работ.

Методика расчета режимов резания при сверлильных работах

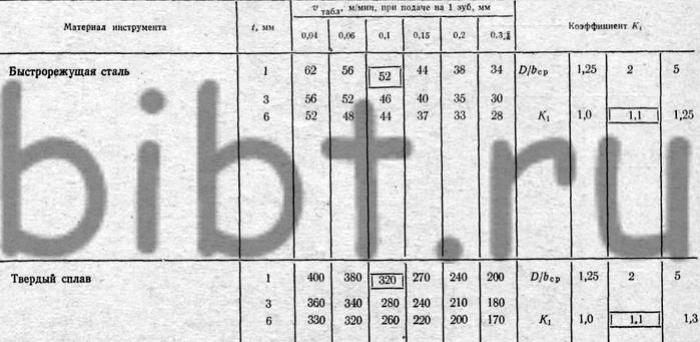

При сверлильных работах рекомендуется задавать режимы исходя из мощности используемого оборудования. Наиболее удобный материал режущего инструмента – быстрорежущая сталь (Р18, Р6М5). Подачи при сверлильных работах вычислять по формуле:

S- подача, мм/об

D- диаметр сверла, мм

С- коэффициент, зависящий от обрабатывемого материала и иных технологических факторов (чистота поверхности, наличие дальнейшей обработки и т.д) (таблица 1)

Kls- коэффициент на подачу, зависящий от условия выхода стружки (таблица 2)

| Обрабатываемый материал | НВ | Группа подач, определяемая технологическими факторами | ||

| I | II | III | ||

| Сталь | ≤160 | 0,085 | 0,063 | 0,042 |

| 160-240 | 0,063 | 0,047 | 0,031 | |

| 240-300 | 0,046 | 0,038 | 0,023 | |

| >300 | 0,038 | 0,028 | 0,019 | |

| Чугун | ≤170 | 0,130 | 0,097 | 0,065 |

| >170 | 0,078 | 0,058 | 0,039 | |

| Цветные металлы | Мягкие | 0,170 | 0,130 | 0,085 |

| Твердые | 0,130 | 0,097 | 0,065 | |

Таблица 1

I группа подач- сверление глухих отверстий или рассверливание без допуска по 5-му классу точности или под последующее рассверливание

II группа подач- сверление глухих и сквозных отверстий в деталях нежесткой конструкции, сверление под резьбу и рассверливание под последующую обработку зенкером или развертками

III группа подач- сверление глухих и сквозных отверстий и рассверливание под дальнейшую обработку

| Длина отверстия в диаметрах до | 3 | 4 | 5 | 6 | 8 | 10 |

| Коэффициент Kls | 1. 00 00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 |

Таблица 2

Режимы резания при сверлении

Затрачиваемая мощность при сверлении зависит от крутящего момента. Крутящий момент вычисляется по формуле:

Мкр- крутящий момент, воспринимаемый сверлом при резании, Н*м

См, q, y- коэффициенты на крутящий момент при сверлении, зависящий от условий резания (таблица 3)

D- диаметр сверла, мм

S- подача, мм/об

Кмр- коэффициент на крутящий момент, зависящий от механических свойств материала (таблица 4)

| Обрабатываемый материал | См | q | y |

| Сталь конструкционная углеродистая, | 0,0345 | 2,0 | 0,8 |

| Серый чугун 190 НВ | 0,021 | 2,0 | 0,8 |

| Медные сплавы | 0,012 | 2,0 | 0,8 |

| Алюминиевые сплавы | 0,005 | 2,0 | 0,8 |

Таблица 3

| Обрабатываемый материал | КМР | Показатель n | ||

| Сталь | С ≤0. 6% 6% | -1,0 | ||

| 1,75 | ||||

| 1,75 | ||||

| хромистая сталь | 1,75 | |||

| С>0.6% | 1,75 | |||

| Чугун серый | 1,7 | |||

| Медные сплавы | 1 | — | ||

| Алюминиевые сплавы | 1 | — | ||

Таблица 4

У нормальных сверл диаметром выше 10 мм не возникает опасности излома от чрезмерно большого крутящего момента, так как для этих диаметров наибольшие напряжения, возникающие в сверле, обычно лимитируются скоростью затупления при возрастании скорости резания и подачи. Для сверл диаметра меньше 10 мм, крутящий момент рекомендуется рассчитывать по ф-ле ,

для обеспечения целостности инструмента.

Приравняв и можно вычислить максимально возможные подачи для сверл малого диаметра при сверлении заданного материала (таблица 5).

| Обрабатываемый материал | Сталь | Чугун | Медные сплавы | Алюминиевые сплавы |

| Максимально возможная подача, мм/об | 0,01 | 0,019 | 0,037 | 0,11 |

Таблица 5

Для обеспечения жесткости СПИД при сверлении, необходимо устанавливать сверло в патроне с минимальным по возможности вылетом (больше на 3-5 мм чем глубина обрабатываемого отверстия).

Скорость резания при сверлении вычисляется по формуле:

Частота вращения вычисляется по формуле:

Таблица расчетов режимов при сверлении на станке 2А135 в приложении 1.

Зенкерование и рассверливание

Подача при зенкеровании и рассверливании рассчитывается аналогично по формуле:

Крутящий момент рассчитывается по формуле:

Значения коэффициентов Сm, x, y, q выбирать по таблице 6

| Обрабатываемый материал | См | q | x | y |

| Сталь конструкционная углеродистая, | 0,09 | 1,0 | 0,8 | 0,8 |

| Серый чугун 190 НВ | 0,085 | 1,0 | 0,8 | 0,8 |

| Медные сплавы | 0,031 | 0,85 | 0,8 | 0,8 |

| Алюминиевые сплавы | 0,02 | 0,85 | 0,8 | 0,8 |

Таблица 6

D- диаметр сверла

d- диаметр ранее рассверленного отверстия

Скорость резания рассчитывается по формуле:

Частота вращения вычисляется по формуле:

Развертывание

Для определения крутящего момента при развертывании, каждый зуб инструмента можно рассматривать как расточной резец.

sZ- подача на обин зуб инструмента (равна s/Z)

s- подача, мм/об

Z- число зубьев развертки

Коэффициенты Сp, x, y в таблице 7

| Материал обрабатываемый | Cp | x | y |

| Сталь | 300 | 1 | 0,75 |

| Чугун серый 190 НВ | 92 | 1 | 0,75 |

| Алюминиевые сплавы | 40 | 1 | 0,75 |

| Медные сплавы | 55 | 1 | 0,66 |

Таблица 7

Скорость резания рассчитывается по формуле:

Частота вращения вычисляется по формуле:

Таблица расчетов режимов при развертывании на станке 2А135 в приложении 2.

При введении методики расчетов в системе ТехноПро рекомендуется для сверления и развертывания, подсчитанные режимы внести в информационную базу данных, тем самым, избегая программирования условия расчета и упрощая работу системы. Для расчета режимов при зенкеровании и рассверливании необходимо спрограммировать условия, используя коэффициенты из таблицы 6.

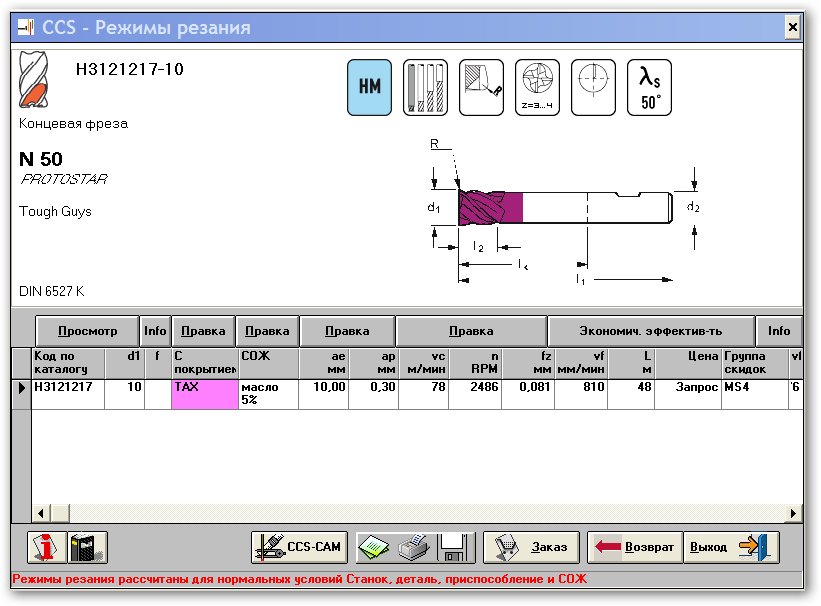

Расчет режимов резания при фрезеровании

software

- формат exe

- размер 42.79 КБ

- добавлен 11 марта 2009 г.

Небольшая программка расчета режимов резания при фрезеровании, которая, после ввода исходных данных, определяет параметры фрезерования, в том числе крутящий момент, мощность и основное время.

Похожие разделы

- Академическая и специальная литература

- Машиностроение и металлообработка

- Детали машин и основы конструирования

- Академическая и специальная литература

- Заготовки в машиностроении

- Академическая и специальная литература

- Машиностроение и металлообработка

- Конструирование и проектирование в машиностроении

- Материаловедение и ТКМ

- Академическая и специальная литература

- Машиностроение и металлообработка

- Металлорежущие станки

- Академическая и специальная литература

- Машиностроение и металлообработка

- Технологическая оснастка

Смотрите также

- формат pdf

- размер 724.

67 КБ

67 КБ - добавлен 27 ноября 2008 г.

Дисциплина “Теория резания” и можно применить к “Режущему инструменту” Настоящая методическая разработка преследует цель оказать помощь студентам при расчётах режимов резания, оптимизации этих режимов, определению минимальных затрат времени на ту или иную технологическую операцию. Она может быть использована в курсовом и дипломном проектировании, а также при решении инженерами производственных задач.

- формат doc

- размер 432.5 КБ

- добавлен 08 апреля 2011 г.

Методические рекомендации / Составители: Л. Г. Баграмов, А. М. Колокатов – МГАУ, 2000. – 59 с. В части I методических указаний даны общие теоретические сведения о фрезеровании, изложена последовательность операций по расчёту режима резания при торцовом фрезеровании на основе справочных данных. Методические указания могут быть использованы при выполнении домашнего задания, в курсовом и дипломном проектировании студентами факультетов ТС в АПК, ПРИМ…

Методические указания могут быть использованы при выполнении домашнего задания, в курсовом и дипломном проектировании студентами факультетов ТС в АПК, ПРИМ…

- формат doc

- размер 623 КБ

- добавлен 04 марта 2010 г.

М.: Станкин, 2003. -40 с. Справочно-методическое пособие по курсу «Резание материалов». Пособие содержит справочные материалы и методику расчета режимов резания при точении, строгании, долблении, сверлении, зенкеровании, развертывании, фрезеровании, протягивании, шлифовании, а также резьбонарезании и зубонарезании изделий из стали и чугуна инструментами из быстрорежущей стали и твердого сплава, а также шлифовальными кругами из электрокорунда и ка…

- формат djvu

- размер 6.51 МБ

- добавлен 11 апреля 2009 г.

В 2- х ч. Часть 2. Нормативы режимов резания. М.: Экономика, 1990. – 473 с. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением.

Часть 2. Нормативы режимов резания. М.: Экономика, 1990. – 473 с. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением.

- формат doc

- размер 341 КБ

- добавлен 24 октября 2009 г.

В представленной методике изложен краткий порядок назначения режимов резания на такие операции механической обработки как точение (растачивание), сверление (рассверливание), зенкерование, развертывание, фрезерование, протягивание и шлифование. Под ссылкой на справочник режимов резания следует понимать справочник Барановского Ю. В. “Режимы резания металлов”.

software

- формат exe

- размер 573.65 КБ

- добавлен

30 мая 2011 г.

Автор Брагина Г. С., Программа для расчета режимов резания для фрез. Выбор материала заготовки, типа фрезы, материал и кол-во зубьев и другие параметры. Подойдет для технологов.rn

software

- формат exe

- размер 37.01 КБ

- добавлен 11 марта 2009 г.

Небольшая программка расчета режимов резания при сверлении которая, после ввода исходних данних, определяет: подачу, действительную скорость резания, частоту вращения шпинделя, крутящий момент, осевую силу, мощность и основное время резания.rn

software

- формат exe

- размер 32.26 КБ

- добавлен

11 марта 2009 г.

Небольшая программка расчета режимов резания при точении, которая, после ввода исходних данних, определяет: глубину, подачу и скорость резания, частоту вращения шпинделя, действительную скорость, силу, мощность и основное время резания.rn

- формат xls

- размер 30 КБ

- добавлен 22 января 2010 г.

Программа расчета разработана для подсчета режимов резания при токарной обработке.

- формат xls

- размер 24.5 КБ

- добавлен 22 января 2010 г.

Программа расчета разработана для расчета ремовов резания для фрезирования. Внимание! Вам предстоит работа в диалоговом режиме. Вводите запрашиваемые значения

Формулы резки | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для машинной резки.

- Скорость резания (vc)

- Подача (f)

- Время обработки (Tc)

- Теоретическая шероховатость обработанной поверхности (h)

- Полезная мощность (ПК)

- Значения Kc (резка)

- π (3.14): круговая постоянная

- Dm (мм): Диаметр заготовки

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и диаметра заготовки.

Пример:

Диаметр (Dm) = 60 мм

Скорость шпинделя (n) = 500 мин

В этом случае скорость резания (vc) составляет приблизительно 94 м/мин.

- l (мм/мин): Длина обработки в минуту

- n (мин.

-1 ): Скорость шпинделя

-1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости подачи за оборот на основе скорости шпинделя и длины реза в минуту.

Пример:

Длина обработки в минуту (l) = 150 мм/мин

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи на оборот (f) составляет 0,25 мм/об.

- м.п. (мм): Длина заготовки

- л (мм/мин): Длина обработки в минуту

- памятка

Эта формула используется для расчета времени обработки по длине заготовки и скорости вращения шпинделя.

Пример:

Подача (f) = 0,2 мм/об

Скорость шпинделя (n) = 1100 мин -1

Длина заготовки (пм) = 120 мм скорость и объем подачи.

Длина обработки в минуту (l) = n × f

= 0,2 × 1100 = 220 мм/мин

Подставьте это в формулу:

Tc = lm ÷ l

= 120 ÷ 220

= 0,55 (мин) × 60

= 33 (сек)

Время обработки (Tc) составляет приблизительно 33 секунды.

- f (мм/об): подача на оборот

- Re (мм): Радиус угла пластины

- памятка

Эта формула используется для расчета теоретической шероховатости обработанной поверхности на основе углового радиуса лезвия пластины и подачи на оборот.

Пример:

Подача на оборот (f) = 0,1 мм/об

Угловой радиус лезвия пластины (Re) = 0,5 мм

В этом случае теоретическая шероховатость обработанной поверхности (h) составляет 2,5 мкм.

- ap (мм): Глубина резания

- f (мм/об): подача на оборот

- vc (м/мин): скорость резания

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности на основе глубины резания, подачи на оборот, скорости резания, удельной силы резания и эффективности станка.

Пример:

Глубина резания (мягкая сталь: ap) = 5 мм

Подача на оборот (f) = 0,1 мм/об

Скорость резания (vc) = 140 м/мин

КПД станка (η) = 80 % (0,8 )

Дано:

Удельная сила резания (Кс) = 3610 МПа

В этом случае полезная мощность на обработку (Рс) составляет 5,26 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/об) | 0,2 (мм/об) | 0,3 (мм/об) | 0,4 (мм/об) | 0,6 (мм/об) | ||

| Мягкая сталь (SS400, S10C и т. д.) | 520 | 3610 | 3100 | 2720 | 2500 | 2280 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 3080 | 2700 | 2570 | 2450 | 2300 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 4050 | 3600 | 3250 | 2950 | 2640 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 3040 | 2800 | 2630 | 2500 | 2400 |

Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) д.) | 770 | 3150 | 2850 | 2620 | 2450 | 2340 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 3830 | 3250 | 2900 | 2650 | 2400 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 630 | 4510 | 3900 | 3240 | 2900 | 2630 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 4500 | 3900 | 3400 | 3150 | 2850 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 3610 | 3200 | 2880 | 2700 | 2500 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 900 | 3070 | 2650 | 2350 | 2200 | 1980 |

Никель-хром-молибденовая сталь (SNCM439 и т. д.) д.) | 352HB | 3310 | 2900 | 2580 | 2400 | 2200 |

| Твердый чугун | 46HRC | 3190 | 2800 | 2600 | 2450 | 2270 |

| Миханитовый чугун (FC350 и т. д.) | 360 | 2300 | 1930 | 1730 | 1600 | 1450 |

| Серый чугун (FC250 и т. д.) | 200ХБ | 2110 | 1800 | 1600 | 1400 | 1330 |

- Сборник формул обработки Индекс

- Набор формул для обработки Формулы для торцевого фрезерования

ИНДЕКС

Формулы резки | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для машинной резки. Цифры, полученные в результате расчетов, носят справочный характер. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача (f)

- Время обработки (Tc)

- Теоретическая шероховатость обработанной поверхности (h)

- Полезная мощность (ПК)

- Значения Kc (резка)

- π (3.14): круговая постоянная

- Dm (мм): Диаметр заготовки

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и диаметра заготовки.

Пример:

Диаметр (Dm) = 60 мм

Скорость шпинделя (n) = 500 мин -1

В этом случае скорость резания (vc) составляет примерно 94 м/мин.

- l (мм/мин): Длина обработки в минуту

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости подачи за оборот на основе скорости шпинделя и длины реза в минуту.

Пример:

Длина обработки в минуту (l) = 150 мм/мин

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи на оборот (f) составляет 0,25 мм/об.

- м.п. (мм): Длина заготовки

- л (мм/мин): Длина обработки в минуту

- памятка

Эта формула используется для расчета времени обработки по длине заготовки и скорости вращения шпинделя.

Пример:

Подача (f) = 0,2 мм/об

Скорость шпинделя (n) = 1100 мин -1

Длина заготовки (пм) = 120 мм

Сначала вычисляется длина обрабатываемой детали в минуту, в данном случае от скорости вращения и количества подачи.

Длина обработки в минуту (l) = n × f

= 0,2 × 1100 = 220 мм/мин

Подставьте это в формулу:

Tc = lm ÷ l

= 120 ÷ 220

= 0,55 (мин) × 60

= 33 (сек)

Время обработки (Tc) составляет приблизительно 33 секунды.

- f (мм/об): подача на оборот

- Re (мм): Радиус угла пластины

- памятка

Эта формула используется для расчета теоретической шероховатости обработанной поверхности на основе углового радиуса лезвия пластины и подачи на оборот.

Пример:

Подача на оборот (f) = 0,1 мм/об

Угловой радиус лезвия пластины (Re) = 0,5 мм

В этом случае теоретическая шероховатость обработанной поверхности (h) составляет 2,5 мкм.

- ap (мм): Глубина резания

- f (мм/об): подача на оборот

- vc (м/мин): скорость резания

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности на основе глубины резания, подачи на оборот, скорости резания, удельной силы резания и эффективности станка.

Пример:

Глубина резания (мягкая сталь: ap) = 5 мм

Подача на оборот (f) = 0,1 мм/об

Скорость резания (vc) = 140 м/мин

КПД станка (η) = 80 % (0,8 )

Дано:

Удельная сила резания (Кс) = 3610 МПа

В этом случае полезная мощность на обработку (Рс) составляет 5,26 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/об) | 0,2 (мм/об) | 0,3 (мм/об) | 0,4 (мм/об) | 0,6 (мм/об) | ||

Мягкая сталь (SS400, S10C и т. д.) д.) | 520 | 3610 | 3100 | 2720 | 2500 | 2280 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 3080 | 2700 | 2570 | 2450 | 2300 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 4050 | 3600 | 3250 | 2950 | 2640 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 3040 | 2800 | 2630 | 2500 | 2400 |

| Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) | 770 | 3150 | 2850 | 2620 | 2450 | 2340 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 3830 | 3250 | 2900 | 2650 | 2400 |

Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) д.) | 630 | 4510 | 3900 | 3240 | 2900 | 2630 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 4500 | 3900 | 3400 | 3150 | 2850 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 3610 | 3200 | 2880 | 2700 | 2500 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 900 | 3070 | 2650 | 2350 | 2200 | 1980 |

| Никель-хром-молибденовая сталь (SNCM439 и т. д.) | 352HB | 3310 | 2900 | 2580 | 2400 | 2200 |

| Твердый чугун | 46HRC | 3190 | 2800 | 2600 | 2450 | 2270 |

Миханитовый чугун (FC350 и т. | ||||||

67 КБ

67 КБ

-1 ): Скорость шпинделя

-1 ): Скорость шпинделя