Расчет скорости резания при точении: Как расчитать скорость резания?

alexxlab | 06.07.2023 | 0 | Разное

определение способа по таблице для токарной обработки, как рассчитать параметры – rocta

25ФевЗначительная часть промышленности – изготовление деталей при помощи металлорежущих агрегатов. За несколько десятилетий технологии сильно видоизменились, но суть остается прежней: снимаются лишние слои до получения элемента с заданными параметрами. Давайте вместе рассмотрим, как рассчитать режимы оптимального резания при грамотной токарной обработке на станке по таблицам.

Содержание статьи:

- Ключевые моменты процесса

- Какие бывают станки

- Основные параметры

- Проверка корректности рабочих параметров

- Способы выбора действия

- Выбор резца

- Как вычислить скорость

Ключевые моменты процесса

Для работы подойдут следующие материалы: металлы, пластики, дерево, минералы. Конечно, для каждого конкретного случая требуется особый инструмент и технологические приемы. Если труд с относительно мягкими из них (пластмасса, алюминий, бронза) обычно не вызывает сложностей, то высоколегированные стали требуют строгого контроля качества заточки. В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.

В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.

Кратко опишем процесс:

Деталь закрепляется в патроне или на двух центрах;

В зависимости от необходимых манипуляций выбираются параметры режима резания при токарной обработке;

Предмет устанавливается в правильное положение и проверяется надежность всех фиксаций;

Находим первую точку касания;

Начинаем снимать металл или другой материал;

Контролируем габариты штангенциркулем и микро́метром;

Следует четко понимать, что приемы достаточно разнообразны, и невозможно коротко описать все нюансы. Заготовка может быть величиной от доли миллиметра до нескольких десятков метров. Характеристики изделия кардинально отличаются по твердости и вязкости. Уровень первичной отделки болванки может быть самым разным и иметь внешний слой с другими качествами. Часто нужно сделать сферическую поверхность на маленьком участке. Это накладывает определенные ограничения, так как часть приспособлений не рассчитана на циклические нагрузки.

Часто нужно сделать сферическую поверхность на маленьком участке. Это накладывает определенные ограничения, так как часть приспособлений не рассчитана на циклические нагрузки.

Какие бывают станки

В зависимости от технологических потребностей применяют разное оборудование. Принято деление на следующие подвиды:

Токарно-винторезный. Это наиболее распространенный агрегат, позволяющий выполнять внушительный спектр работ. Пожалуй, любимым у токарей является К 62 в различных модификациях. Вся группа включает в себя универсальные устройства, отличающиеся степенью автоматизации и габаритами обрабатываемой детали. Большемерные заготовки точатся на ДИП 500. Для обучения специалистов используют модели ТВ-4 или ТВ-16.

Карусельный аппарат предназначен для придания формы изделиям крупного диаметра. Внешне он представляет собой стол с патроном значительных размеров, вращающийся в горизонтальной плоскости. Инструмент для рассечения подается сверху и может быть не один.

Названием он обязан схожести с детскими аттракционами.

Названием он обязан схожести с детскими аттракционами.

Лобовой. Можно сказать, что это такой же станок, только положенный набок. Это продиктовано технологической целесообразностью при некоторых производствах. Конструкции этой группы не имеют задней бабки и фиксация происходит только благодаря губкам. Основное преимущество – возможность придания изделию конической формы.

Револьверный незаменим при изготовлении изрядного количества одинаковых деталей из нормированного материала. Например, сгонов из металлической трубы. За счет этого резко повышается эффективность, снижается брак и оптимизируются все процессы. Но у него есть главный недостаток – узкая специализация.

Автомат продольного точения позволяет синхронизировать движение в двух плоскостях и создавать элементы сложной конфигурации, например, спирали с большим шагом. Как режущий предмет могут использоваться фрезы и сверла.

ЧПУ. Если оснастить любое устройство для обработки металла системой, координирующей порядок, то мы получим центр с числовым программным управлением.

При массовом производстве этот комплекс наиболее эффективен.

При массовом производстве этот комплекс наиболее эффективен.

Способы и правила определения режимов приемлемого резания при точении: формулы

Для разных материалов и необходимой чистоты существуют свои оптимальные системы, включающие в себя скорость подачи, глубину захода и вид заточки.

Многие универсальные токари определяют эти параметры «на глазок». Тем более, они сильно зависят от технических характеристик самого́ станка. При создании программ для ЧПУ и полуавтоматики применяются конкретные математические варианты расчета. За основу берутся качества заготовки (твердость, вязкость, хрупкость, абразивность, подверженность температурным изменениям). Под это разрабатываются инструменты (как правило, несколько для различных технологических приемов). Затем происходит определение режимов идеального резания при умелой токарной обработке на основе жестких правил. Это дает приблизительные показатели, по которым можно назначить оптимальные значения. Более точные данные получаются эмпирическим путем (в процессе стендовых испытаний).

После этого возможно задать для каждой конкретной цели темп вращения шпинделя, интенсивность движения стержня для рассечения и его заглубление.

| Название | Формула | Расшифровка |

| Частота вращения | n=Vc1000Dc (min/1) | n – оборот в минуту. |

| Скорость рассекания | Vc=Dcn1000 (m/min) | V – линейная скорость, D – диаметр. |

| Подача | Vf=nf(mm/min) | V – подача, f – шаг за 1 оборот. |

| Удельный съем материала | Q=Vcapf (см3/min) | Q – объем среза в мин, ар – заглубление. |

| Поперечное сечение стружки | A=hb=apf(mm2) | А – площадь сечения |

| Основная сила | Fc=Ak01.1h-mo(N) | F – сила резания, h – толщина стружки. |

| Мощность привода | Pmot=FcVc60000(kW) | Р – минимально необходимая мощность. |

| Время | Th=Imfn(min) | Т – конечный результат. |

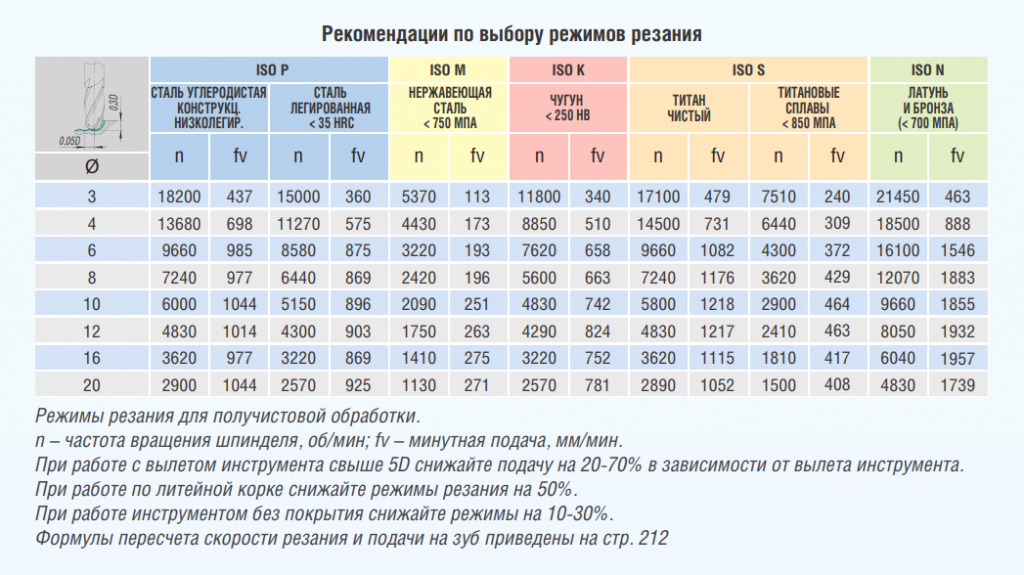

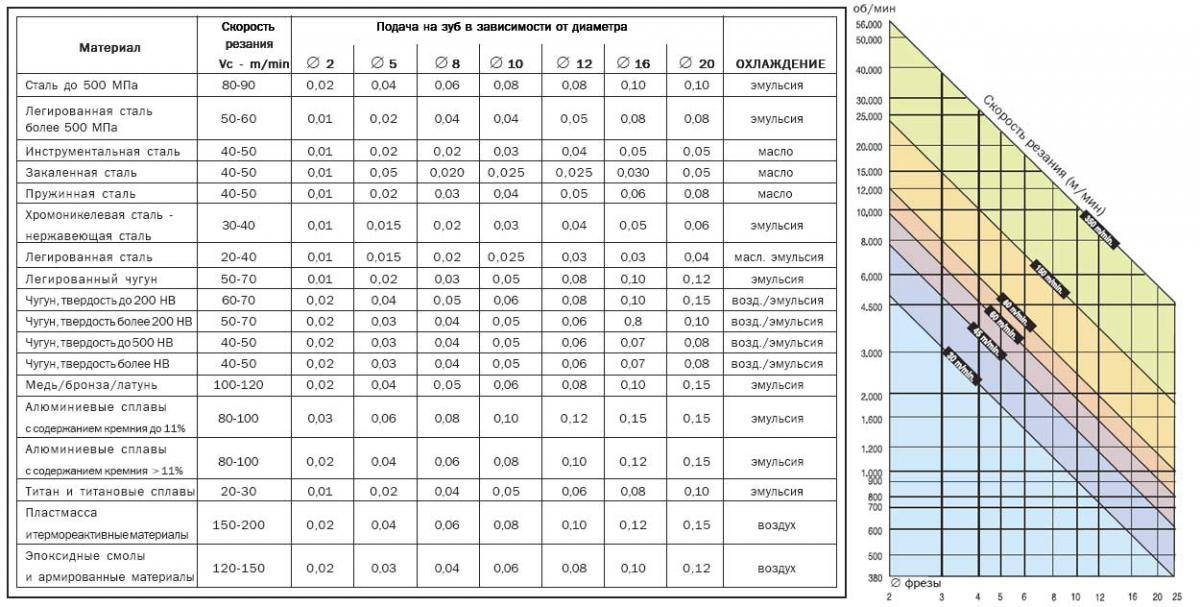

Наиболее распространенное сырьё – сталь и чугун. Вот таблица рекомендованных режимов резания при их токарной обработке:

| Обрабатываемый материал в кг/мм2 | Сечение от 0,4 мм c x y | 0,4 – 0,2 c x y | 0,2 – 0,1 c x y |

| С | |||

| 35 | 88,5 0,28 0,6 | 106,3 0,28 0,4 | 124,7 0,28 0,3 |

| 45 | 61 0,28 0,6 | 73,3 0,28 0,4 | 86 0,28 0,3 |

| 55 | 45 0,28 0,6 | 54 0,28 0,4 | 63,4 0,28 0,3 |

| 65 | 35 0,28 0,6 | 42 0,28 0,4 | 49,3 0,28 0,3 |

| 75 | 28,3 0,28 0,6 | 34 0,28 0,4 | 39,9 0,28 0,3 |

| 85 | 23,4 0,28 0,6 | 28,1 0,28 0,4 | 33 0,28 0.3 |

| Ч | |||

| 155 | 32,7 0,2 0,4 | 35,8 0,2 0,3 | 42,1 0,2 0,2 |

| 170 | 28 0,2 0,4 | 30,7 0,2 0,3 | 36,1 0,2 0,2 |

| 190 | 23,2 0,2 0,4 | 25,4 0,2 0,3 | 29,9 0,2 0,2 |

| 210 | 19,5 0,2 0,4 | 21,4 0,2 0,3 | 25,2 0,2 0,2 |

Основные параметры

Время изготовления детали зависит от трех значений. Они определяют, какое количество металла будет сниматься за определенный период.

Они определяют, какое количество металла будет сниматься за определенный период.

На практике предпочтительные величины можно узнать по справочнику режимов оптимального резания для грамотной токарной обработки. Они дают габариты, на которые можно опираться, как на базовые.

В дальнейшем придется учитывать как особенности оборудования (биение, дребезг, мощность, износ), так и отклонения в свойствах материала. Различные партии могут отличаться достаточно сильно, особенно это актуально для рядовых сортов черных металлов. Если в производстве использовать сырье с жестко заданными значениями, то такой процесс может стать экономически невыгодным из-за высокой цены.

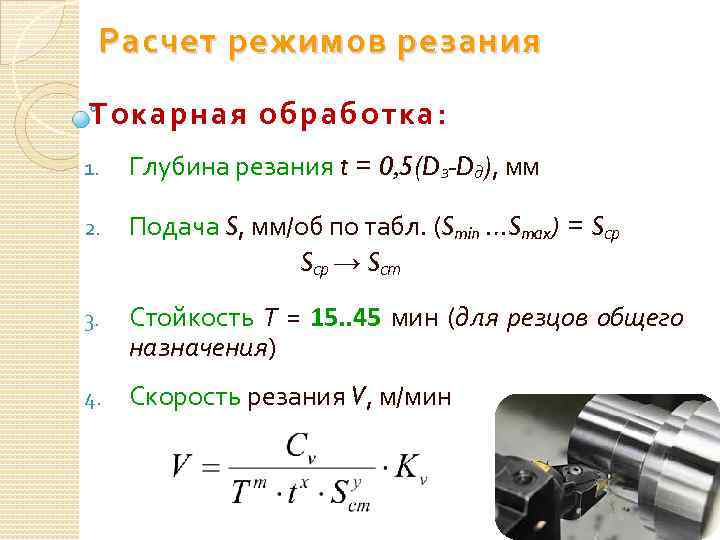

Глубина

Это толщина слоя, удаляемая за один проход. На этот параметр влияет свойство поверхности, технические характеристики, качество резца (твердость и угол заточки) и скорость.

Подача

Показывает, на какое расстояние перемещается точка контакта за единицу времени. В универсальных станках рассматриваются её продольный и поперечный виды. Свои особенности есть при изготовлении конусов. За счет увеличения радиуса заготовки при работе с внешней стороной, нагрузка на инструмент увеличивается, и это необходимо учитывать. У большинства аппаратов предусмотрены разнообразные программы движения от минимальных до резьбовых. На передней панели управления рычагом выставляется одна из функций, обеспечивающая смещение режущей кромки при каждом вращении вала. Это достигается усилием с коробки передач на суппорт (синхронно с оборотами переднего шпинделя).

Свои особенности есть при изготовлении конусов. За счет увеличения радиуса заготовки при работе с внешней стороной, нагрузка на инструмент увеличивается, и это необходимо учитывать. У большинства аппаратов предусмотрены разнообразные программы движения от минимальных до резьбовых. На передней панели управления рычагом выставляется одна из функций, обеспечивающая смещение режущей кромки при каждом вращении вала. Это достигается усилием с коробки передач на суппорт (синхронно с оборотами переднего шпинделя).

Скорость

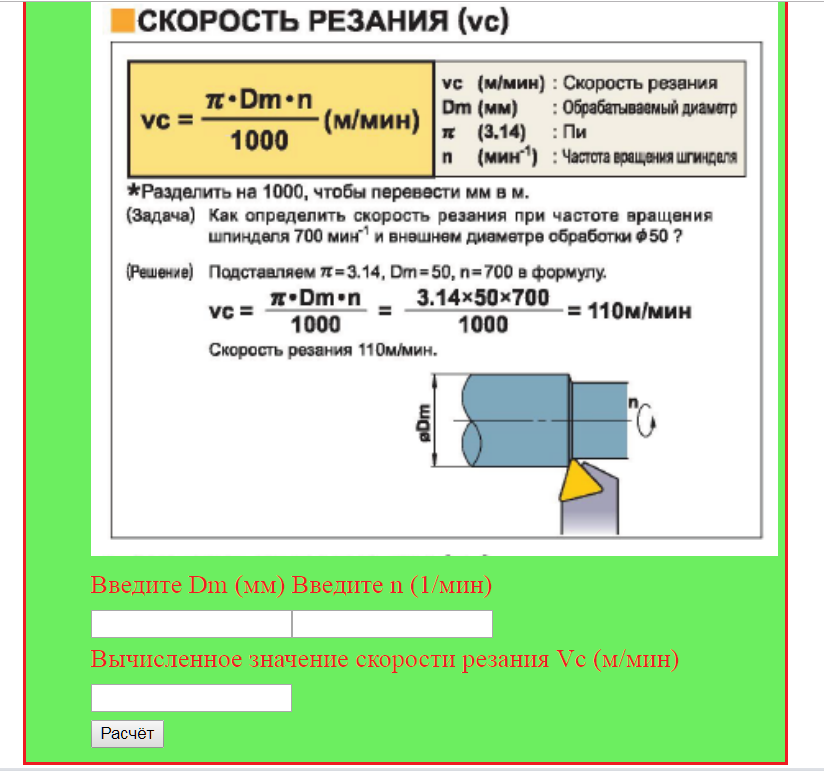

По этой формуле понятно, как рассчитать и сделать определение режимов идеального резания при наружном и внутреннем точении.

Величины количества оборотов и диаметра заготовки поставлены, как пример. Соответственно, на показатель V влияет расстояние от центра и угловой темп патрона.

Теперь, зная ширину прохода резца и его заглубление, легко понять, какой объем сырья снимается за промежуток времени.

Проверка корректности рабочих параметров

Теоретические данные, полученные с помощью вычислений, способны дать результаты с довольно большими допусками. Чтобы окончательно выбрать оптимальный порядок, необходимо проверить эти выкладки на наличие погрешностей. Отличаться могут как физические свойства материала, так и технические характеристики станка. В жизни не бывает абсолютно одинаковых агрегатов.

Чтобы окончательно выбрать оптимальный порядок, необходимо проверить эти выкладки на наличие погрешностей. Отличаться могут как физические свойства материала, так и технические характеристики станка. В жизни не бывает абсолютно одинаковых агрегатов.

Корректировка режима обязательна каждый раз при:

При этом производится пробная обработка с плавным изменением всех рекомендуемых габаритов и выбираются значения, наиболее подходящие для этого случая. Похожие действия нужно повторить и при смене инструмента. Для бесперебойной эксплуатации рекомендуется подобрать норматив с достаточным запасом. Это позволит избежать брака и сэкономить время на переналадку.

Способы выбора действия

Имея на руках марку стали обрабатываемой детали и необходимую степень точности, можно получить предварительные цифры и осуществить расчет режимов для токарных операций.

Затем нужно произвести пробную точку в рекомендуемых границах. По характеру стружки принимается решение снизить или увеличить вышеназванные основные параметры. В массовых производствах используются инструменты с фиксированной установкой.

В массовых производствах используются инструменты с фиксированной установкой.

После пробного прогона и принятия решения данные заносятся в технологическую карту. Существуют процессы, когда резец испытывает разные нагрузки на одном проходе. Если обрабатывать торцевую поверхность или конус, то порядок обтачивания будет отличаться в зависимости от расстояния до центра. Достаточно сильная разница может быть между черновой и чистовой точкой. Поэтому и приемы тоже различны. В карте обязательно отображаются такие особенности.

Выбор резца

От правильного определения режущего предмета напрямую зависит и скорость, и качество. Иногда для снятия слоя применяются фрезы или абразивные камни.

Расчет режимов для стали 45 или бронзы кардинально отличается. Если обработка сплава меди – задача посильная для начинающего токаря, то высокоуглеродистое железо повышенной прочности требует профильных инструментов и оборудования большого класса точности. К таким изделиям в большинстве случаев предъявляются высокие требования по уровню отделки. Если медный сплав за счет своей пластичности и скользкости прощает небольшую небрежность, то микроскопические отклонения при производстве коленчатого или распределительного вала, деталей коробки скоростей резко снижают срок службы готового продукта и все эксплуатационные характеристики.

Если медный сплав за счет своей пластичности и скользкости прощает небольшую небрежность, то микроскопические отклонения при производстве коленчатого или распределительного вала, деталей коробки скоростей резко снижают срок службы готового продукта и все эксплуатационные характеристики.

Принципиально существует несколько видов режущего механизма, подходящего для разнообразных операций. Они могут быть цельными из твердого сплава, сборными и комбинированными.

По возможностям подразделяются на следующие виды:

Проходной – позволяет эффективно формировать цилиндрическую поверхность по внешнему радиусу;

Расточной – с помощью него точатся внутренние диаметры после сверления;

Резьбовой – обладает заниженным профилем;

Отрезной – за счет конструкции способен углубляться в массив на пару сантиметров. Предназначен для отделения и заготовки канавок.

Дальнейшие модификации применяются для решения нестандартных задач (например, создание профиля с заданным углом).

Острие изготавливается из высокопрочных сплавов с содержанием вольфрама, титана, тантала и т. д. Широкое распространение получили инструменты на основе карбидов. В особо сложных случаях лучше использовать абразивные материалы, где присутствуют корунд, алмаз.

Намного проще обстоит дело с мягким сырьем (бронза, алюминий). Здесь достаточно стали марки Р5М6 или аналогов.

Как вычислить скорость

Насколько быстро резец движется вдоль цилиндрической поверхности, можно легко узнать по количеству оборотов и расстоянию от центра до точки соприкосновения. Интенсивность подачи влияет на это минимально.

Металлообработка — это многогранный процесс, требующий постоянного совершенствования технологий. На рынке периодически появляются новинки, существенно снижающие издержки и уменьшающие сроки изготовления. Например, ленточнопильные станки от производителя «Роста» позволяют снизить себестоимость выпускаемой продукции.

В заключение мы предоставляем вам два видео, из которых будет понятно, как определить типовые режимы резания, как произвести расчет, назначение операций, и как назначить задачи при автоматизированной точке.

Расчет скорости резания при обработке металлов и сплавов: методика, формулы, таблицы

Одним из основных факторов технологического процесса металлообработки является режим резания, который устанавливается во время обработки готовых деталей и заготовок. При выборе и назначении режимов резки определяют:

- скорость подачи заготовки;

- глубина резки;

- скорость резки.

Данное значение определяется припуском на обработку. Припуск лучше убирать за один этап. Глубина может оказывать сильное влияние на силу резки, по этой причине припуск могут разделять на три прохода: 55-60% слоя – черновой проход, 25-35 – получистовой, 15-20% – чистовой.

Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Скорость резанияЭто скорость движения режущей стороны резца или металла по направлению основного движения резки. Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

V= π*d*n/1000 (1)

V – это скорость резки,

d – диаметр обрабатываемого материала, измеряется в миллиметрах,

n – число оборотов шпинделя в минуту.

Зная значение V можно получить необходимое число оборотов шпинделя. Получив данную величину, нужное число оборотов шпинделя берется по паспорту станка, которое является ближайшим к величине определенной расчетным методом.

Скорость резания можно получить по формулам, которые определены для всех видов металлообработки из показателей стойкости резца.

Если необходимо выполнить продольные или поперечные точения, то значение V будет:

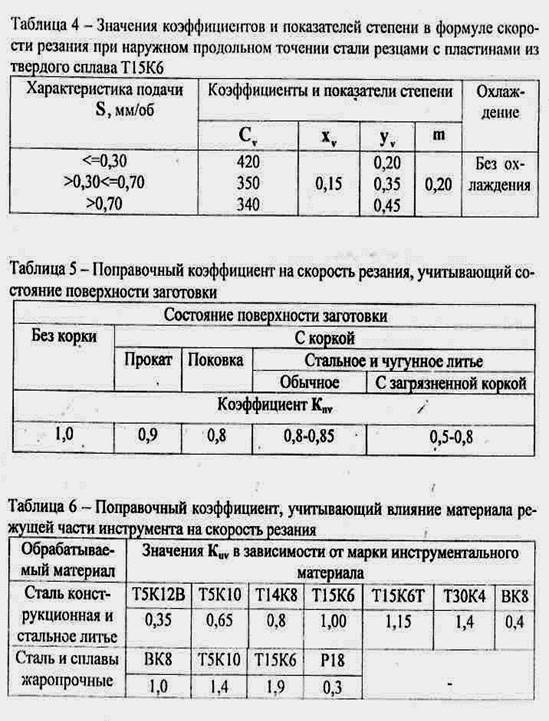

V= Cv*Kv/T*t*S (2)

T – период стойкости резца,

t – глубина резки металла,

S – скорость подачи.

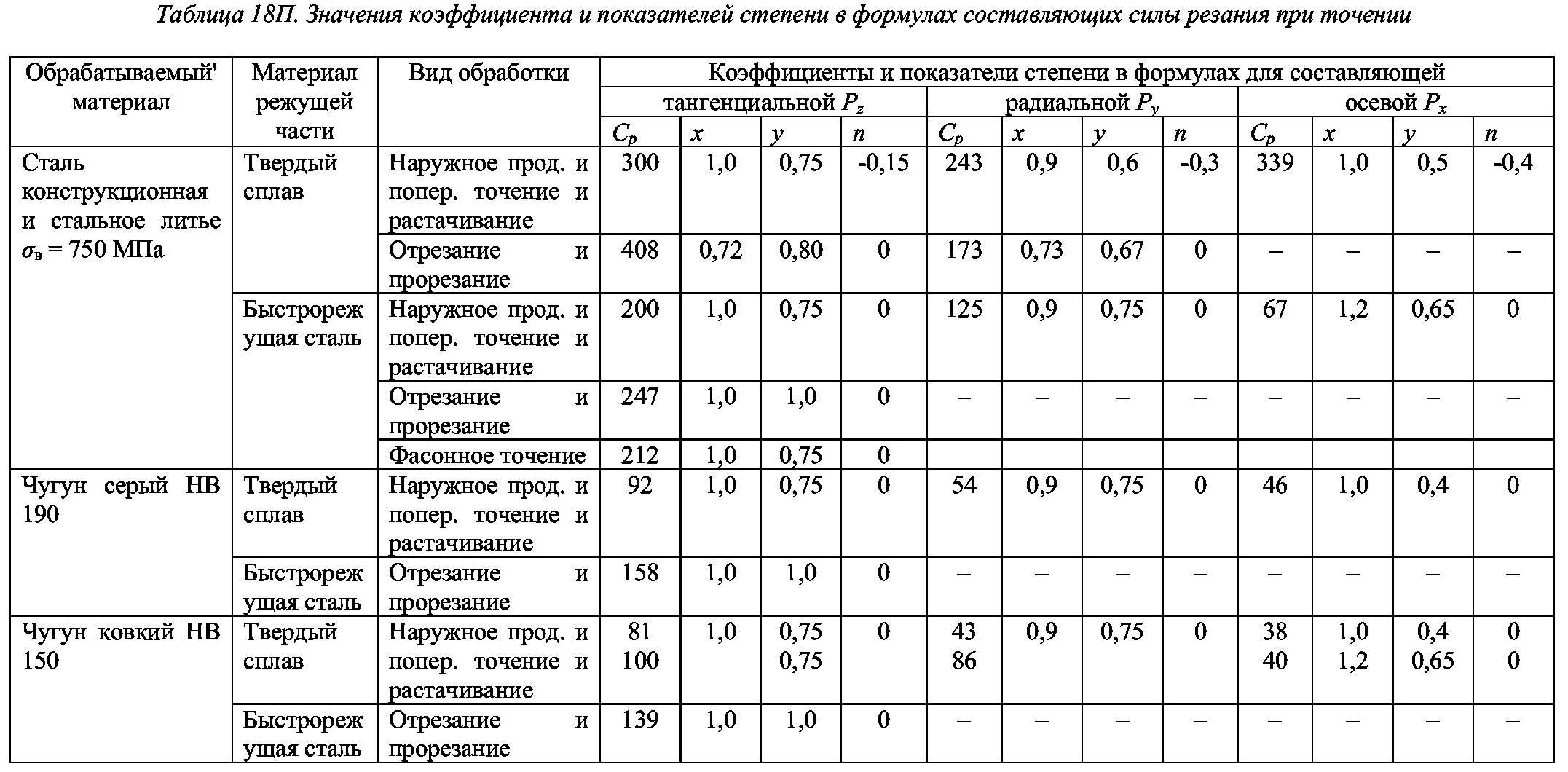

Cv в данном случае является коэффициентом, полученным при наблюдении во время опытов. Данное значение необходимо брать из таблицы специального пособия. Выбирается вариант для «стандартных» условий металлообработки. Под словом «стандартные» условия имеется в виду использование давления в 750 МПа использование твердосплавного резца.

В реальных условиях показатели резки и обработки довольно часто не совпадают со «стандартными условиями». По этой причине для получения оптимальной величины вводится поправочный коэффициент – Кv. Он учитывает все отличия.

Рассчитать его можно следующим путем:

Kv=Kмv*Kпv*Kиv (3)

- Кмv – коэффициент учитывает влияние металла заготовки;

- Kпv – значение, которое учитывает состояние поверхности обрабатываемого металла;

- Kиv – коэффициент учитывает влияние материала, из которого изготовлен резец.

Все показатели берутся из справочников.

При резке пазов или фасонном точении берется формула (2) в измененном виде. В ней не учитывается значение t. Т.е. формула примет вид:

V= Cv*Kv/T*S (4)

Скорость, которую высчитали по формулам (2) и (4) является расчетной и полученное значение имеет лишь рекомендательный характер.

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования. Токарные, фрезерные станки т.д.

- Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

В таком случае их стойкость составит от получаса до часа.

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Расчет времени цикла обработки с ЧПУ

Расчет времени цикла обработки с ЧПУ

Опубликовано: 3 ноября 2021 г. в Без категории

в Без категорииЕсли вам нужны уникальные детали, которые вы не можете найти больше нигде, обработка с ЧПУ — это процесс, который позволяет создавать точные компоненты для любой отрасли. Благодаря нашим полным производственным мощностям, высококачественным материалам и возможностям настройки, American Micro Industries может производить детали в соответствии с вашими спецификациями чертежа.

Но если вы работаете над проектом механической обработки самостоятельно, важно знать время цикла обработки ЧПУ и способы его расчета. Продолжайте читать, чтобы лучше понять необходимые расчеты и когда их использовать.

Что такое обработка с ЧПУ?

CNC-обработка или компьютеризированное числовое управление — это процесс, при котором запрограммированное компьютерное программное обеспечение управляет движениями вашего производственного оборудования. Эта технология берет виртуальный проект, часто из программы САПР, и преобразует его в физическую деталь, изготовленную из определенного материала, который вам нужен, например:

- Жесткий пенопласт

- Пена для резьбы

- Фенолы

- Пластик

Обработка с ЧПУ заменяет ручной труд для создания точных и уникальных деталей, независимо от вашей отрасли.

Узнайте больше об услугах по обработке с ЧПУ

Что такое время цикла обработки с ЧПУ?

Понимание времени цикла станка с ЧПУ поможет вам оценить затраты на обработку и сократить время производства продукции. Сколько времени займет выполнение операции? Соответствует ли ваш бюджет проекту? Будет ли это сделано вовремя для вас или вашего клиента? Знание продолжительности цикла обработки также может помочь вам сравнить два или более разных процесса, которые лучше всего подходят для проекта.

Формулы, используемые для расчета времени обработки, легко включить в ваши повседневные операции, и многие профессионалы программируют свои калькуляторы на соответствующую формулу времени цикла обработки с ЧПУ. Однако, в зависимости от типа обработки с ЧПУ, такой как точение, фрезерование или обработка винтов, расчет времени цикла будет отличаться, что делает процесс немного сложным. К счастью, с помощью простой формулы вы можете упростить обработку с ЧПУ.

Однако, в зависимости от типа обработки с ЧПУ, такой как точение, фрезерование или обработка винтов, расчет времени цикла будет отличаться, что делает процесс немного сложным. К счастью, с помощью простой формулы вы можете упростить обработку с ЧПУ.

Как рассчитать время обработки с ЧПУ

Как и при расчете других времен, общая формула для обработки с ЧПУ представляет собой расстояние или длину, деленную на норму или скорость. Когда дело доходит до расчета времени обработки, формула выглядит следующим образом:

- Время обработки = длина резания (мм) / подача (мм на оборот) x число оборотов в минуту

- оборотов в минуту = 1000 x скорость резания (мм в минуту) / π x диаметр стержня (мм)

В зависимости от проекта вам может понадобиться заменить миллиметры на дюймы.

Пример времени обработки с ЧПУ

Давайте начнем с примера в дюймах с ожидаемой целью:

- Диаметр отверстия = 1 дюйм

- Глубина отверстия = 0,75 дюйма

- Расстояние приближения = 0,1 дюйма

- Подача = 7 дюймов/минуту

Время, необходимое для сверления отверстия, даст десятичные минуты, которые необходимо преобразовать в секунды:

- Время сверления отверстия = расстояние перемещения (0,85) / скорость подачи (7) = 0,12143 минуты

- секунд = 0,12143 минуты / 0,0166 = 7,2887 секунды

Как только вы узнаете, сколько времени потребуется, чтобы просверлить отверстие, вы захотите определить скорость подачи в дюймах в минуту (IPM), что означает, что вы должны рассчитать RMP шпинделя и рассчитать скорость подачи в дюймах в минуту, поскольку в большинстве справочников подача указана в дюймах на оборот (IPR).

- оборотов в минуту = 3,82 x SFM / общий диаметр

- IPM = оборотов в минуту x дюймов на оборот

В зависимости от инструмента скорость подачи может быть выражена в «на зуб», что мы рассмотрим, когда будем говорить о расчете времени фрезерной обработки с ЧПУ. В этом случае формула будет следующей:

- дюймов на оборот = IPT x количество режущих кромок

Эти формулы легко применить ко многим операциям, если только диаметр не меняется в процессе обработки. Например, если вы работаете над проектом, который требует нескольких проходов, постоянная скорость резания приведет к изменению скорости шпинделя в оборотах в минуту в зависимости от диаметра. Следовательно, вам нужно будет рассчитать новую скорость подачи RPM и IPM для каждого токарного прохода.

Хотя это общая формула, существуют различия между расчетами на фрезерном и токарном станках.

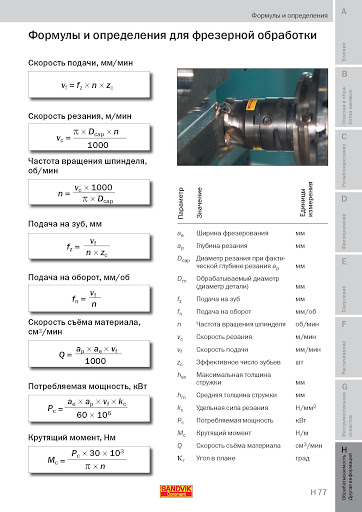

Фрезерование с ЧПУ Расчет времени обработки

Процесс ЧПУ, называемый фрезерованием, создает пазы, винтовые канавки или плоские поверхности на вертикальных, наклонных или горизонтальных плоскостях. В этом случае при оценке времени обработки с ЧПУ может использоваться скорость подачи на зуб, а это означает, что вам необходимо знать количество канавок, зубьев или режущих кромок на конкретном инструменте, который у вас есть.

При использовании исходной формулы для справки — Время обработки = длина реза (мм) / подача (мм на оборот) x число оборотов в минуту — расчет времени фрезерной обработки с ЧПУ равен Время обработки = длина реза (мм) x количество число проходов/подача (мм на оборот) x число оборотов в минуту со следующими характеристиками:

- Длина резания (мм) = Подход инструмента + Длина работы + Перебег инструмента + Обязательное расстояние

- Подача (мм на оборот) = подача на зуб x количество зубьев

- оборотов в минуту = 1000 x скорость резания / π x диаметр стержня (мм)

Здесь точность является ключом к получению наилучшей оценки времени обработки.

Расчет времени токарной обработки с ЧПУ

Для расчета времени цикла токарной обработки формула также основана на оригинале. Например, Время обработки = длина реза (мм) / подача (мм на оборот) x число оборотов в минуту со следующими характеристиками:

- Длина = подход инструмента + длина работы + проход инструмента x количество проходов

- Среднее число оборотов в минуту = 1000 x Скорость резания / π x Средний диаметр стержня (мм)

Процесс токарной обработки заключается в том, что одноточечный инструмент на токарном станке создает токарные детали. Для изготовления вращающихся — и часто сложных — форм инструмент подается линейно или перпендикулярно оси вращения детали, или инструмент движется по заданной траектории для создания вращательной формы. В процессе токарной обработки есть два движения резания — основное — это вращение заготовки, а второе — подача.

Узнайте больше о наших услугах по обработке с ЧПУ

Компания American Micro Industries стремится превзойти ваши ожидания, руководствуясь качеством и уделяя особое внимание изготовлению отдельных деталей по вашим спецификациям. Эксперты AMI специализируются на производстве труднодоступных деталей, принимая во внимание ваши идеи, чертежи и проекты САПР и помогая вам определить подходящие материалы для производства и доставки продукции из одного места. Здесь у наших профессиональных команд есть бесконечные возможности, чтобы помочь поддержать ваш растущий бизнес.

Эксперты AMI специализируются на производстве труднодоступных деталей, принимая во внимание ваши идеи, чертежи и проекты САПР и помогая вам определить подходящие материалы для производства и доставки продукции из одного места. Здесь у наших профессиональных команд есть бесконечные возможности, чтобы помочь поддержать ваш растущий бизнес.

Для получения дополнительной информации запросите бесплатный расчет стоимости онлайн или позвоните представителю American Micro Industries по телефону 866-774-9353.

Расчет резания (токарная обработка)[м]| Загрузки | SUMITOMO ELECTRIC HARDMETAL

- загрузок

- Расчет резания (токарная обработка)

Рекомендуемые браузеры: Chrome, Edge, Firefox, Safari

Метр

Дюйм

- Токарный

- Фрезерование

- Сверление

Коснитесь элемента для расчета и введите цифры.

- 1. Время резки

Tc - 2. Требования к питанию ПК

- 3. Скорость резания

vc - 4. Скорость вращения шпинделя

n - 5. Скорость подачи

f - 6. Теоретическая шероховатость поверхности h

- 7. Мощность

H - 8.Материал

Скорость съема Q - 9. Сила резания

P

> Формула расчета

1. Время резки T c [сек]

【 Внешний 】

Время резания T c (Ссылка: n) [сек]

Скорость шпинделя

Скорость подачи

Длина резания

сек

【 Внешний 】

Время резки T 1 (Ссылка: vc) [сек]

Скорость резания

Скорость подачи

Длина резания

Диаметр

сек

【 Облицовка 】

Время резания T c (Ссылка: n) [сек]

Скорость шпинделя

Скорость подачи

Макс. Диаметр

Диаметр

Мин. Диаметр

Количество проходов

сек

【 Торцовка 】

Время резания T 1 (Ссылка: vc) [сек]

Скорость резания

Скорость подачи

Макс. Диаметр

Мин. Диаметр

Количество проходов

сек

【 Нарезание канавок 】

Время резания T c (Ссылка: n) [сек]

Скорость шпинделя

Скорость подачи

Макс. Диаметр

Мин. Диаметр

сек

【 Нарезание канавок 】

Время резания T 1 (Ссылка: vc) [сек]

Скорость резания

Скорость подачи

Макс. Диаметр

Мин. Диаметр

сек

【Отсечка 】

Время резки T c (Ссылка: n) [сек]

Скорость шпинделя

Скорость подачи

Макс. Диаметр

Диаметр

сек

【Cut-Off 】

Cutting Time T 1 (Ссылка: vc) [сек]

Скорость резания

Скорость подачи

Макс. диаметр

Диаметр при n макс.

сек

【Отсечка 】

Время резки T 2 (Ссылка: vc, n max) [сек]

Время резания

Скорость подачи

Диаметр при n макс.

Макс. скорость шпинделя

сек

2. Требования к мощности P c [кВт]

Скорость резания

Скорость подачи

Глубина резания

Удельная сила резания[P]:Нелегированная 1500 МПа[P]:Низколегированная 2000МПа[P]:Высоколегированная 3000МПа[M]:Аустенитная 2000МПа[ М ]: ферритный 2500 МПа [K]: ковкий 900 МПа[K]: серый 1200 МПа[K]: пластичный 1500 МПа[N]:сплавы на основе алюминия 500 МПа[N]:сплавы на основе меди 900 МПа[S]:сплавы на основе титана 1400 МПа[S]:сплавы на основе Fe 2500 МПа[ S]: Сплавы на основе Ni 2800 МПа[S]: Сплавы на основе Co 3000 МПа[H]: Закаленная сталь 3300 МПа 50-55HRC[H]: Закаленная сталь 4500 МПа 60-63HRC[H]: Закаленный чугун 3500 МПа

КПД машины(70-85)

кВт

9.