Расчет трансформатора для контактной сварки: Как рассчитать трансформатор для точечной сварки?

alexxlab | 05.11.1984 | 0 | Разное

Формулы для расчета сварочного трансформатора

Сварочный трансформатор в быту – вещь распространенная, и не всегда он бывает заводского изготовления. Многие умельцы предпочитают собрать трансформатор самостоятельно – так и дешевле, и интересней. Перед началом работ необходимо провести правильный расчет сварочного трансформатора, и желательно, чтобы его параметры были близки к промышленным образцам. При таком подходе можно будет воспользоваться ст

андартными формулами.

Формулы, приведенные ниже, обеспечивают оптимальные характеристики и правильное подключение сварочного трансформатора, параметры обмоток, а также геометрические размеры аппарата. Но нужно иметь в виду, что эффективно эти формулы будут работать только при соблюдении всех стандартных параметров, требуемых от сварочного трансформатора.

Требования, которые предъявляются к электрическому аппарату, очень узкопрофильные и соблюсти их в реальном устройстве достаточно сложно. Да и не у всех радиолюбителей есть широкие возможности обеспечить хорошую материальную базу. Поэтому приходится искать такую конструкцию магнитопровода, которая легко воплощалась бы в жизнь, и все необходимые материалы для нее можно было легко купить. Но все эти требования служат только одному — технические и эксплуатационные параметры собранного устройства должны удовлетворять требованиям конструктора.

Поэтому приходится искать такую конструкцию магнитопровода, которая легко воплощалась бы в жизнь, и все необходимые материалы для нее можно было легко купить. Но все эти требования служат только одному — технические и эксплуатационные параметры собранного устройства должны удовлетворять требованиям конструктора.

Формулы для расчета стандартного аппарата

Как рассчитать сварочный трансформатор, работающий от переменного напряжения 220 В с частотой 50 Гц с максимальным током сварочной дуги IМ = 150 А? Правильный расчет потребует следующей исходной информации:

- Входное Uраб на первичной обмотке трансформатора U1 (вольт).

- Uраб на вторичной обмотке U2 (вольт).

- Номинальная и максимальная сила тока на вторичной обмотке I (ампер).

- Площадь магнитного сердечника Sс (см2).

- Площадь окна трансформатора So (см2).

- J — плотность тока в проводе (A/мм2).

Максимальное Uраб дуги, которое соответствовало бы максимальному току дуги, рассчитывается по следующей формуле:

Udm= 20 + 0,04 x 150 = 26 В

При этом принимается, что на обмотке II сварочного трансформатора напряжение холостого хода (обозначается Uхх) должно на 200%-220% быть больше максимально допустимого напряжения рабочей дуги, и определяться по формуле:

Uxx = Udm x (1,8…2,5) = 26 x (1,8…2,5) = 47…65 В

Чем больше (в пределах допустимого) напряжения Uхх трансформатора, тем лучше устойчивость дуги и момент ее розжига. Действующим ГОСТ-ом 95-77Е максимальное напряжение на II обмотке Uхх ограничивается 80 вольтами. Оптимальное Uхх необходимо выбрать 65 вольт, которое обеспечивает качество горения электрода и соответствует ГОСТ 95-77Е.

Действующим ГОСТ-ом 95-77Е максимальное напряжение на II обмотке Uхх ограничивается 80 вольтами. Оптимальное Uхх необходимо выбрать 65 вольт, которое обеспечивает качество горения электрода и соответствует ГОСТ 95-77Е.

Дальнейшие расчеты проводятся, отталкиваясь от справочного значения индукции магнитопровода. Средняя индукция — Вт = 1,42 Тл. Также необходимо рассчитать мощность сварочного трансформатора Рг (габаритная мощность):

Pr = Im x Uxx = 65 x 150 = 9750 Вт

Стандартная формула площади окна сварочного трансформатора:

SoSc = 100 x Pr/2,22 x Bm x J X Frx Ko x Kc см4, где:

- J — плотность сварочного тока в I и II обмотках для медных(Cu) обмоток — 8 А/мм2, для алюминиевых (Al) обмоток — 5 А/мм2 и 6,5 А/мм2 для обмоток комбинированного типа (CuAl).

- F – частота напряжения в электросети, Гц.

- Кo — коэффициент заполнения пустого окна сварочного трансформатора (расстояние между набором магнитопровода) — 0,33-0,4.

- Кс — коэффициент заполнения полос стали (зависит от плотности сборки железа) — 0,95.

Если первичную (I) обмотку наматывать медным проводом, а вторичную (II) — алюминиевым, то площадь будет равна:

SoSc = 100 x 9750/2,22 x 1,42 x 6,5 x 50 x 0,33 x 0,95 = 3035 см4

Самодельный сварочный трансформатор стержневого типа имеет такие соотношения в габаритах:

- X = 1,6

- Y = 2

- Z = 2,5…5

Где X = c/a, Y = b/a, Z = h/a

При значении Z = 4 результат SoSc = a4 x 12,8

Рассчитав все эти параметры, можно вычислить габариты «a» сердечника магнитопровода:

a = 4√ SoSc/12,8 = 4√3035/12,8 = 3,9 см

При значении а = 4 см можно рассчитать остальные значения габаритов — c, b, h:

- c = a x X = 4 X 1,6 = 6,4 см

- B = a x Y = 4 x 2 = 8 см

- H = a x Z = 4 x 4 = 16 см

ЭДС для одного витка любой обмотки необходимо узнать, чтобы дальше вычислить количество витков и Imax для I и II обмоток устройства:

Eb = 4,44 x 10-4 x Bm x F X Sc x Kc = 4,44 x 10-4 x Bm x F X a x b x Kc = 4,44 x 10-4 x 1/42 x 50 x 32 x 0,95 = 0,958 В/виток

Вторичная обмотка будет иметь:

W2 = Uxx/Eb = 65/0,958 = 68 витков при сечении провода II обмотки из алюминия:

S2 = Im/JAI = 150/5 = 30 мм2 (допускается вместо провода круглого сечения использование квадратной алюминиевой шины сечением 5×6 мм2).

Первичная обмотка будет иметь:

W1 = U1/Eb = 220/0,958 = 230 витков при максимальном токе: I1m = Im x W2/W1 = 150 X 68/230 = 44,35 A

При расчете медного провода для I обмотки его сечение рассчитывается по следующей формуле:

S1 = I1m/JCu = 44,35/8 = 5,54 мм2

Стержневой трансформатор имеет первичная и вторичную обмотки, которые располагаются на отдельных катушках, поэтому при параллельном их включении катушки будут иметь по 230 витков влагостойкого эмалевого провода ПЭВ-2 Ø 1,9 миллиметров (2,827 мм2), а при последовательном – по 115 витков влагостойкого провода ПЭВ-2 Ø 2,7 миллиметров (5,7 мм2). Самодельный бытовой сварочный трансформатор рассчитан на ток 160-200 ампер. Такие параметры выбираются, исходя из оптимальной массы аппарата для бытового пользования.

Диаметр электродов

Для сварочного трансформатора при работе используют так называемые наплавляемые электроды разных диаметров. Для правильного выбора электрода необходимо знать напряжение сварочного тока конкретного трансформатора и толщину детали, на которой будут проводиться работы.

| Толщина металла, в миллиметрах | Диаметр электрода, в миллиметрах | Сварочный ток, А |

1 — 2 | 1,6 | 25 — 50 |

2 — 3 | 2 | 40 — 80 |

2 — 3 | 2,5 | 60 — 100 |

3 — 4 | 3 | 80 — 160 |

4 — 6 | 4 | 120 — 200 |

| 6 — 8 | 5 | 180 — 250 |

| 8 — 24 | 5 — 6 | 220 — 320 |

| 30 — 60 | 6 — 8 | 300 — 400 |

Для того чтобы была возможность проводить работы одним устройством на деталях разной толщины, аппарат необходимо дополнить механическим или электронным регулятором силы тока.

Бытовое назначение сварочного агрегата очевидно — работа с металлом разной толщины, при этом желательно, чтобы можно было использовать электроды разных диаметров. Но при слишком большой силе сварочного тока металл может прогореть, а при небольшом значении он просто не расплавится. Встроенный регулятор, который понижает сварочный ток до требуемого значения, помогает решить эту проблему. Регулятор обеспечивает плавную или ступенчатую регулировку силы тока в диапазоне 50-200 А.

На сегодняшний день разработано много всевозможных электрических схем агрегатов, которые работают и по классическим схемам, и с использованием выпрямителей или инверторов. Но, чтобы сделать сварочный трансформатор своими силами, специалисты рекомендуют выбрать простую и проверенную схему, которая будет работать надежнее.

К тому же в ней не будет использоваться электроника, что также повышает степень надежности аппарата. Это может быть тороидальный сварочный трансформатор или дроссельный сварочный трансформатор с мощным диодным мостом. Но для создания надежного устройства необходимы предварительные расчеты, подтверждающие заявленные рабочие характеристики аппарата. Зачастую трансформатор сварочный изготавливается по расчетам, произведенным для магнитопровода, который имеется в наличии. При таких расчетах может меняться последовательность вычислений, но сами формулы и значения характеристик меняться не могут.

Но для создания надежного устройства необходимы предварительные расчеты, подтверждающие заявленные рабочие характеристики аппарата. Зачастую трансформатор сварочный изготавливается по расчетам, произведенным для магнитопровода, который имеется в наличии. При таких расчетах может меняться последовательность вычислений, но сами формулы и значения характеристик меняться не могут.

Похожие статьи

- Трансформатор для сварки: тонкости собственноручного производства

- Сварочный аппарат переменного тока: в чем его преимущества и польза?

- Трансформатор для контактной сварки проводов в том числе и медных своими руками

- Сварка в доме – нужна ли она

|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. |

Стр 1 из 5Следующая ⇒ Задание

Вариант 9 Вид сварки – контактная точечная Материал АМг6

δл = (1+1) мм

Вторичный контур

Н = 250 мм L = 550 мм Nст = 4 ПВ = 20% Uсет = 380 В Введение

В настоящее время электрическая контактная сварка получила очень широкое распространение и развитие. В автомобильной, судостроительной, авиационной и других отраслях промышленности она является одним из ведущих технологических процессов, обеспечивающих наиболее высокую производительность труда, экономию материалов и улучшение качества изделий. Развивающаяся современная промышленность требует всё более совершенных контактных электросварочных машин различных типов и назначений. Данная курсовая работа состоит из двух частей: 1) расчет параметров режима контактной сварки; 2) расчет сварочного контура и трансформатора для точечной машины. Расчет параметров режима

Конструктивные сварные точечные соединения выполняются обычно с нахлесткой (однорядные или двухрядные швы) и с отбортовкой [1]. Конструктивное изображение точечного соединения показано на рис.1.

Рис.1. Конструктивное изображение точечного соединения

где δ – толщина металла dя – диаметр ядра a – величина нахлестки. Из табл.9 [1] принимаем: Толщина металла δ = 1,0 мм Диаметр ядра dя = 4,0 мм Величина нахлестки a = 14,0 мм Шаг между точками t = 15 мм Параметрами режима точечной сварки являются: 1) диаметр рабочей части и марка материала электрода dэ, мм; 2) время включения тока (время сварки) tсв, с; ) сварочный ток Iсв, А; ) усилие на электродах Рсв, кгс. ) При сварке легких сплавов используются электроды со сферической рабочей частью и в качестве расчетного диаметра электрода принимают диаметр отпечатка размером: dэ = (3,5…4,0) δ, мм dэ = 4,0 · 1,0 = 4,0 мм

) Время включения тока tсв для одноимпульсной сварки определяется в зависимости от толщины свариваемых деталей. Для сплавов, нечувствительных к термическому циклу:

tсв = (0,15…0,25) δ, с tсв = 0,15 · 1,0 = 0,15 с

) Сварочный ток Iсв определим по формуле, полученной из уравнения теплового баланса:

, А,

где Q – количество тепла, затрачиваемое на нагрев металла заготовок и электродов, кал; m – коэффициент, учитывающий изменение Rсв в процессе сварки, m = 1,2…1,4 – для легких сплавов; Rсв = Rэл – сопротивление нагрузки на участке электрод-электрод. Rсв в общем виде определяется:

Rсв = Rээ = 2Rд + Rк + 2Rэд, Ом,

где Rд – сопротивление материала деталей, рассчитывается как сопротивление столбика металла высотой δ1+δ2 и диаметром, равным dэ, Ом; Rк – сопротивление контакта между деталями, Ом; Rэд – сопротивление контакта между электродом и деталью, Ом. , Ом,

где А – коэффициент соответствия фактического сопротивления Rд сопротивлению расчетного цилиндра металла диаметром dэ. А – f(d/δ), значения которой приведены на графике рис.4а [1]. ρt – удельное сопротивление материала детали в интервале Т0…Тпл, Ом·см. δ – толщина материала одной детали, см; dэ – диаметр рабочей поверхности электрода.

Ом

Контактное сопротивление между деталями Rк при точечной сварке определяется по эмпирической формуле:

Rк = rк / Pcвα , Ом,

где rк – коэффициент, учитывающий свойства материала; rк = 0,001…0,002 – при сварке алюминиевых сплавов; Рсв – усилие на электродах при сварке, кгс; α – показатель степени; α = 0,75…0,85 при сварке алюминиевых сплавов.

Rк = 0,001 / 2000,85 = 11,069 · 10-6 Ом

Таким образом, имеем:

Rсв = (2 · 4,046 + 11,069) · 10-6 = 19,161 · 10-6, Ом, Количество тепла, затрачиваемое на нагрев металла деталей и электродов, а также потери в окружающую среду, Q определяется:

Q = Qя + Qм + Qэ + Qср, кал,

где Qя – количество тепла, затрачиваемое на нагрев до расплавления металла ядра сварной точки:

, кал,

где сγ – объемная теплоемкость материала детали, кал/см3; dя – диаметр ядра точки, см, принимается dя = dэ.

кал.

Qм – количество тепла, затрачиваемое на нагрев основного металла деталей в виде кольца шириной х0 вокруг точки до средней температуры Тпл/4:

, кал,

где k1 – коэффициент, учитывающий неравномерность нагрева основного металла, k1 = 0,8; х0 – ширина кольца основного металла вокруг точки, нагревающегося от ядра за счет теплопроводности за время tсв:

, см, где а – температуропроводность основного металла, кал/см2.

см кал

Qэ – количество тепла, расходуемое на нагрев участка электродов точечной машины, длиной хэ до средней температуры Тпл/8 за счет теплопроводности за время tсв ( ):

, кал,

где – сэγэ – объемная теплоемкость материала электродов, кал/см3; k2 – коэффициент, учитывающий форму электрода, принимаем k2 = 2,0.

см кал

Qср – количество тепла, расходуемое на теплоотдачу в среду. Учитывая кратковременность процесса точечной сварки, считается очень малым и им обычно пренебрегают. Таким образом, имеем:

Q = 11,157 + 145,621 + 574,296 = 731,074 кал.

В итоге получаем: А

Общий ток I2 во вторичной цепи обычно превышает Iсв на величину тока шунтирования Iш:

I2 = Iсв + Iш, А, где , А, где , Ом,

где Rш и Хш – омическое и индуктивное сопротивление шунта. Хш = 0. kп – коэффициент поверхностного эффекта. kп = 1.

Rш = Rшв + Rсвт, Ом

Омическое сопротивление ветви шунтирования Rшв определяется по формуле:

, Ом

где b – расстояние между точками, см; d – диаметр точки, см; ρ – удельное сопротивление материала, Ом · см; δ – толщина пластины, см.

Ом Сопротивление материала точки определяется:

, Ом Ом

Отсюда:

Rш = (8,091 + 80,923) · 10-6 = 89,014 · 10-6 Ом.

Тогда, после преобразований, zш равно:

, Ом

Далее вычисляем ток шунтирования:

кА.

Тогда:

I2 = 29,917 + 6,44 = 36,357 кА.

После определения действующего значения вторичного тока определяется длительное значение тока I2длит с учетом ПВ машины:

, А, которое округляют до ближайшего большего значения ряда токов по ГОСТ 10594-80 и которое далее фигурирует, как расчетное значение вторичного тока.

кА.

По ГОСТ 10594-80 принимаем I2длит = 16000А. Исходные данные для расчета Для расчета трансформатора необходимы следующие исходные данные: номинальный длительный вторичный ток, режим работы ПВ, напряжение питающей сети, частота тока, число ступеней регулирования вторичного напряжения N, вторичное напряжение на номинальной ступени, пределы регулирования вторичного напряжения. Из всего вышеперечисленного неизвестным является U20ном.

U20ном = I2н ∙ Zм, В U20ном = 36357 ∙ 246 ∙ 10-6 = 8,9 В U20max = 1,2 ∙ U20 = 1,2 ∙ 8,9 = 10,7 В U20min = U20max/Кр = 10,68/2 = 5,3 В

Таким образом, имеем следующие исходные данные для расчета трансформатора:

I2дл.н = 16000 А, ПВ = 20 %, U1 = 380 В, F = 50 Гц, N = 4 ст., U20ном = 8,9 В U20max = 10,7 B, U20min = 5,3 B,

Трансформатор броневого типа, Сердечник шихтованный, Материал обмоток – медь, Охлаждение обмоток первичной и вторичной – водяное.

Расчет токов

Первичные токи по ступеням определяются:

, А,

где k0 = 1,05. kN-1 – коэффициент трансформации для номинальной ступени;

Отсюда:

А Для других ступеней:

, А

Отсюда:

А А А

Результаты сводим в табл.1.

Расчет сечений обмоток Полное сечение вторичной обмотки определяется:

, мм2,

где W2 – число витков вторичной обмотки; j2 – допустимая плотность тока во вторичной обмотке, А/мм2;

j2 = 10-15 А/мм2 [5] мм2 Заполняем табл.2

Таблица 2

Сечение проводов каждой секции определяем по формуле:

, мм2, где j1 = 8 – 10 А/мм2

Отсюда:

мм2 мм2

Зная количество витков в каждой секции, определим суммарное сечение витков по секциям:

, мм2 мм2 мм

Суммируя значения сечений витков по секциям, получим полное сечение первичной обмотки:

мм2 мм2 Расчет тока холостого хода

Магнитные потери в стали трансформатора определяют по формуле:

P0 = kд ·Рс ·Gс, Вт

где Рс – удельные потери в стали магнитопровода. kд – коэффициент добавочных потерь. Обычно рекомендуется kд = 1,2.

P0 = 1,1 ·1,5 ·704 = 1267,2 Вт

Ток холостого хода определяется для номинальной ступени по формуле:

, А

где Iоа – активная составляющая тока холостого хода, определяется: Ioa = P0/U1, А Iор – реактивная составляющая тока холостого хода, определяется:

, А

где Кг – коэффициент, учитывающий наличие высших гармоник в кривой намагничивающего тока. Возьмем из табл. 4-6 [5]. Суммарная МДС:

ΣAW = aw·lμ+0,8n3δ3 где lμ – средняя длина магнитной линии

, м м ΣAW = 6,5·79,1+0,8·1,2·0,005·104 = 610,15 А А А

Литература

1. Ильин В.П. Технология и оборудование контактной сварки. 2. Ильин В.П., Грязнов Р.Н. Технология и оборудование контактной сварки. Методические указания по выполнению курсового проекта. – Ч.2. Ижевск: ИжГТУ, 1987 . ОСТ 92-1115-79. Сварка точечная и шовная контактная. . Справочник по электротехническим материалам. В 3-х тт. Под ред. Корицкого Ю.В. – Л.: Энергия, 1976 . Рыськова З.А. Трансформаторы для электрической контактной сварки. Л., «Энергия», 1975 . Глебов Л.В. и др. расчет и конструирование машин контактной сварки. – Л.: Энергоиздат, 1981 . Сергеев Н.П. Справочник молодого сварщика на контактных машинах. – М.: Высш. Школа, 1979 Задание

Вариант 9 Вид сварки – контактная точечная Материал АМг6

δл = (1+1) мм

Вторичный контур

Н = 250 мм L = 550 мм Nст = 4 ПВ = 20% Uсет = 380 В Введение

В настоящее время электрическая контактная сварка получила очень широкое распространение и развитие. Развивающаяся современная промышленность требует всё более совершенных контактных электросварочных машин различных типов и назначений. Перед конструкторами универсального и специального оборудования для контактной сварки стоит задача систематического повышения его технического уровня, качества и надежности [5]. Данная курсовая работа состоит из двух частей: 1) расчет параметров режима контактной сварки; 2) расчет сварочного контура и трансформатора для точечной машины. Расчет параметров режима

Конструктивные сварные точечные соединения выполняются обычно с нахлесткой (однорядные или двухрядные швы) и с отбортовкой [1]. Конструктивное изображение точечного соединения показано на рис.

Рис.1. Конструктивное изображение точечного соединения

где δ – толщина металла dя – диаметр ядра a – величина нахлестки. Из табл.9 [1] принимаем: Толщина металла δ = 1,0 мм Диаметр ядра dя = 4,0 мм Величина нахлестки a = 14,0 мм Шаг между точками t = 15 мм Параметрами режима точечной сварки являются: 1) диаметр рабочей части и марка материала электрода dэ, мм; 2) время включения тока (время сварки) tсв, с; ) сварочный ток Iсв, А; ) усилие на электродах Рсв, кгс. ) При сварке легких сплавов используются электроды со сферической рабочей частью и в качестве расчетного диаметра электрода принимают диаметр отпечатка размером: dэ = (3,5…4,0) δ, мм dэ = 4,0 · 1,0 = 4,0 мм

) Время включения тока tсв для одноимпульсной сварки определяется в зависимости от толщины свариваемых деталей.

tсв = (0,15…0,25) δ, с tсв = 0,15 · 1,0 = 0,15 с

) Сварочный ток Iсв определим по формуле, полученной из уравнения теплового баланса:

, А,

где Q – количество тепла, затрачиваемое на нагрев металла заготовок и электродов, кал; m – коэффициент, учитывающий изменение Rсв в процессе сварки, m = 1,2…1,4 – для легких сплавов; Rсв = Rэл – сопротивление нагрузки на участке электрод-электрод. Rсв в общем виде определяется:

Rсв = Rээ = 2Rд + Rк + 2Rэд, Ом,

где Rд – сопротивление материала деталей, рассчитывается как сопротивление столбика металла высотой δ1+δ2 и диаметром, равным dэ, Ом; Rк – сопротивление контакта между деталями, Ом; Rэд – сопротивление контакта между электродом и деталью, Ом. , Ом,

где А – коэффициент соответствия фактического сопротивления Rд сопротивлению расчетного цилиндра металла диаметром dэ. А – f(d/δ), значения которой приведены на графике рис.4а [1]. ρt – удельное сопротивление материала детали в интервале Т0…Тпл, Ом·см. δ – толщина материала одной детали, см; dэ – диаметр рабочей поверхности электрода.

Ом

Контактное сопротивление между деталями Rк при точечной сварке определяется по эмпирической формуле:

Rк = rк / Pcвα , Ом,

где rк – коэффициент, учитывающий свойства материала; rк = 0,001…0,002 – при сварке алюминиевых сплавов; Рсв – усилие на электродах при сварке, кгс; α – показатель степени; α = 0,75…0,85 при сварке алюминиевых сплавов.

Rк = 0,001 / 2000,85 = 11,069 · 10-6 Ом

Таким образом, имеем:

Rсв = (2 · 4,046 + 11,069) · 10-6 = 19,161 · 10-6, Ом, Количество тепла, затрачиваемое на нагрев металла деталей и электродов, а также потери в окружающую среду, Q определяется:

Q = Qя + Qм + Qэ + Qср, кал,

где Qя – количество тепла, затрачиваемое на нагрев до расплавления металла ядра сварной точки:

, кал,

где сγ – объемная теплоемкость материала детали, кал/см3; dя – диаметр ядра точки, см, принимается dя = dэ.

кал.

Qм – количество тепла, затрачиваемое на нагрев основного металла деталей в виде кольца шириной х0 вокруг точки до средней температуры Тпл/4:

, кал,

где k1 – коэффициент, учитывающий неравномерность нагрева основного металла, k1 = 0,8; х0 – ширина кольца основного металла вокруг точки, нагревающегося от ядра за счет теплопроводности за время tсв:

, см, где а – температуропроводность основного металла, кал/см2.

см кал

Qэ – количество тепла, расходуемое на нагрев участка электродов точечной машины, длиной хэ до средней температуры Тпл/8 за счет теплопроводности за время tсв ( ):

, кал,

где – сэγэ – объемная теплоемкость материала электродов, кал/см3; k2 – коэффициент, учитывающий форму электрода, принимаем k2 = 2,0.

см кал

Qср – количество тепла, расходуемое на теплоотдачу в среду. Учитывая кратковременность процесса точечной сварки, считается очень малым и им обычно пренебрегают. Таким образом, имеем:

Q = 11,157 + 145,621 + 574,296 = 731,074 кал.

В итоге получаем: А

Общий ток I2 во вторичной цепи обычно превышает Iсв на величину тока шунтирования Iш:

I2 = Iсв + Iш, А, где , А, где , Ом,

где Rш и Хш – омическое и индуктивное сопротивление шунта. Хш = 0. kп – коэффициент поверхностного эффекта. kп = 1.

Rш = Rшв + Rсвт, Ом

Омическое сопротивление ветви шунтирования Rшв определяется по формуле:

, Ом

где b – расстояние между точками, см; d – диаметр точки, см; ρ – удельное сопротивление материала, Ом · см; δ – толщина пластины, см.

Ом Сопротивление материала точки определяется:

, Ом Ом

Отсюда:

Rш = (8,091 + 80,923) · 10-6 = 89,014 · 10-6 Ом.

Тогда, после преобразований, zш равно:

, Ом

Далее вычисляем ток шунтирования:

кА.

Тогда:

I2 = 29,917 + 6,44 = 36,357 кА.

После определения действующего значения вторичного тока определяется длительное значение тока I2длит с учетом ПВ машины:

, А, которое округляют до ближайшего большего значения ряда токов по ГОСТ 10594-80 и которое далее фигурирует, как расчетное значение вторичного тока.

кА.

По ГОСТ 10594-80 принимаем I2длит = 16000А. Расчет и проектирование сварочного контура

2.1 Общие требования

Назначение машины в первую очередь определяет ее геометрические размеры вторичного контура.

12345Следующая ⇒ Читайте также: Алгоритмические операторы Matlab Конструирование и порядок расчёта дорожной одежды Исследования учёных: почему помогают молитвы? Почему терпят неудачу многие предприниматели? |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 134; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

||||||||||||||||||||||||||||||||||||||||||||||||||

Аналитический расчет индуктивности рассеяния трансформаторов машин контактной сварки

Библиографическое описание:Лихачев, Д. И. Аналитический расчет индуктивности рассеяния трансформаторов машин контактной сварки / Д. И. Лихачев. — Текст : непосредственный // Молодой ученый. — 2016. — № 4 (108). — С. 58-60. — URL: https://moluch.ru/archive/108/26072/ (дата обращения: 17.09.2022).

Приведен аналитический метод расчета индуктивного сопротивления трансформатора контактной сварки. В методе для анализа и оптимизации конструкции трансформатора контактной сварки использованы относительные единицы.

Ключевые слова: аналитический метод расчета, трансформатор, контактная сварка, индуктивное сопротивление.

The analytical method of calculation of inductive resistance of the transformer of contact welding is given. In a method for the analysis and optimization of a design of the transformer of contact welding relative units are used.

Keywords: analytical method of calculation, transformer, contact welding, inductive resistance.

В трансформаторах машин контактной сварки наиболее распространены дисковые чередующиеся обмотки. Первичные обмотки выполняются из медного провода прямоугольного сечения, а вторичные из сплошных медных дисков или из тонкостенных медных трубок, спаянных между собой. Режим работы трансформатора — повторно-кратковременный. В настоящее время разрабатываются машины контактной сварки c инверторными источниками питания, рабочая частота которых может составлять от нескольких сотен герц до десятков килогерц. В трансформаторах таких машин сильно проявляется поверхностный эффект. В настоящей статье дается аналитический метод расчета индуктивности рассеяния трансформаторов с учетом поверхностного эффекта.

В настоящей статье дается аналитический метод расчета индуктивности рассеяния трансформаторов с учетом поверхностного эффекта.

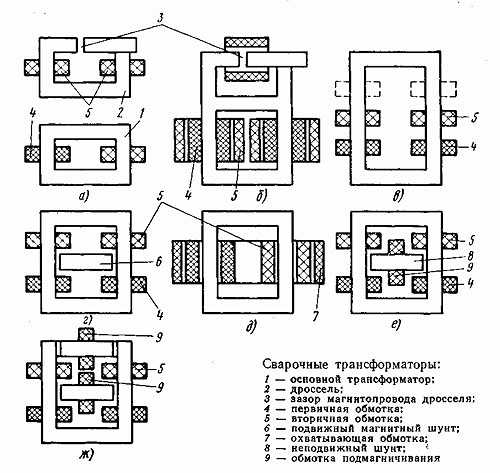

На рис.1 показано сечение сварочного трансформатора с броневым магнитопроводом, четырьмя дисками 1, 3, 4, 6 первичной обмотки, выполненной из провода прямоугольного сечения, и двумя дисками 2, 5 вторичной обмотки, выполненной из медных спаянных трубок.

Рис. 1. К расчету потерь в обмотках сварочного трансформатора

Направления токов, протекающих в обмотках, показано точками и крестиками. Принимаем, что для магнитопровода μ→∞, тогда напряженности магнитного и электрического полей зависят только от одной координаты Z. Напряженность магнитного поля имеет только одну координату HX=H, а напряженность электрического поля одну координату EY=E. Справа на рис.1 показана эпюра напряженности магнитного поля рассеяния.

В [1] дано аналитическое выражение для активного сопротивления отдельного диска обмотки трансформатора с дисковыми обмотками. При выводе этого выражения принято, что удельная электрическая проводимость дисков первичной обмотки определяется формулой [2]:

При выводе этого выражения принято, что удельная электрическая проводимость дисков первичной обмотки определяется формулой [2]:

(1)

где – удельная электрическая проводимость меди, c — размер провода на рис.1, d — толщина изоляции между проводами.

Принимая во внимание сделанные допущения, необходимо рассчитать электромагнитное поле в однородном плоском проводящем листе с усредненной удельной электрической проводимостью γ, например, в листе ABCD с заданными граничными условиями H1 и H2 для напряженности магнитного поля на рис.2.

Для получения выражения для индуктивного сопротивления листа ABCD на рис.2 необходимо найти мнимую часть комплексного вектора Пойнтинга [3]. Для рассматриваемого плоского листа направления векторов Пойнтинга показано на рис.2:

Рис. 2. К расчету электромагнитного поля в однородном плоском листе

Поэтому поток вектора Пойнтинга сквозь поверхности листа:

(2)

где h·L — площадь боковой поверхности листа.

Для напряженности электрического поля на границе листа при Z=0 имеем:

(3)

где , , ω=2πf — угловая частота;

f — частота синусоидального напряжения трансформатора;

μ — магнитная проницаемость обмоток;

γ — удельная электрическая проводимость листа;

bj — ширина листа с номером j.

При Z=b, для напряженности электрического поля имеем:

=(4)

Поток вектора Пойнтинга на единицу длины L листа:

(5)

Поскольку напряженности поля на границах являются действительными числами, имеем:

,

(6)

Тогда выражение (2) можно записать в виде:

(7)

Используем гиперболические функции для преобразования предыдущего и получим:

(8)

Для выделения действительной и мнимой частей в комплексном векторе введем безразмерный параметр — относительную толщину j-ого листа. Этот параметр характеризует степень проявления поверхностного эффекта в листе. Такой параметр используется при расчете потерь в проводниках, расположенных в пазах электрических машин, в многослойных и дисковых чередующихся обмотках трансформаторов [2]:

Этот параметр характеризует степень проявления поверхностного эффекта в листе. Такой параметр используется при расчете потерь в проводниках, расположенных в пазах электрических машин, в многослойных и дисковых чередующихся обмотках трансформаторов [2]:

(9)

Для дальнейших преобразований целесообразно представить произведение kb в виде:

(10)

Выражение для индуктивного сопротивления диска, приходящегося на единицу его длины в направлении оси OY, показанного на рис.2, имеет вид:

(11)

где [1] (12)

Для удобства анализа индуктивного сопротивления введем относительную величину — отношение индуктивного сопротивления диска к сопротивлению при постоянном токе для листа ABCD:

(13)

где R0 — сопротивление постоянному току листа ABCD.

Это выражение можно использовать для любого диска с номером j обмоток трансформатора на рис.1:

(14)

Литература:

- Сахно Л.

И., Сахно О. И., Лихачев Д. И. Инженерный метод расчета критической толщины дисков обмоток трансформаторов машин контактной сварки // Сварочное производство. — 2010. — № 1. — С. 17–18.

И., Сахно О. И., Лихачев Д. И. Инженерный метод расчета критической толщины дисков обмоток трансформаторов машин контактной сварки // Сварочное производство. — 2010. — № 1. — С. 17–18. - Васютинский С. Б. Вопросы теории и расчета трансформаторов. — Л.: Энергия, 1970. — 150 с.

- Нейман Л. Р., Демирчян К. С. Теоретические основы электротехники. — Л.: Энергия, 1975. — 415 с.

Основные термины (генерируются автоматически): ABCD, контактная сварка, поверхностный эффект, удельная электрическая проводимость, электрическое поле, индуктивное сопротивление, комплексный вектор, магнитное поле, первичная обмотка, прямоугольное сечение.

Ключевые слова

аналитический метод расчета, трансформатор, контактная сварка, индуктивное сопротивление. ,

индуктивное сопротивление

,

индуктивное сопротивлениеаналитический метод расчета, трансформатор, контактная сварка, индуктивное сопротивление.

Похожие статьи

Расчет потерь в

обмотках электрических машин с учетом…Ключевые слова: методика расчета, электрическая машина, поверхностный эффект в обмотках.

Расчет проводится относительно векторного магнитного потенциала А при частоте 50 Гц. Каждый проводник имеет прямоугольное сечение 9×20 мм2.

Метод расчета активного

сопротивления цилиндрического…В результате комплексное сопротивление выражаем формулой: (6). Вектор напряженности электрического поля вычисляем по формуле: (7). где σ — удельная проводимость, См/м.

Вектор напряженности электрического поля вычисляем по формуле: (7). где σ — удельная проводимость, См/м.

Оценка уровня

магнитного поля трансформаторавнешнее магнитное поле, первичная обмотка, радиальная составляющая напряженность, трехфазный трансформатор, холостой ход.

Трансформатор тока в

магнитном поле | Статья в журнале…Работа ТТ в магнитном поле. При воздействии на ТТ внешнего постоянного магнитного поля магнитопровод насыщается, уменьшается его магнитная проницаемость. При этом магнитная связь между первичной и вторичной обмотками ослабевает. ..

..

Разностно-потенциальные коэффициенты как параметры схемы…

, где — вектор электрической или магнитной напряжённости поля в комплексной форме; mm0 — магнитная проницаемость среды; g — удельная проводимость среды; w — круговая частота переменного тока.

Цепно-полевой подход к анализу переходных процессов в системе…

Электромагнитные процессы преобразования энергии импульсного электрического разряда, происходящие в цепи катушки индуктора и в магнитном поле, индуцирующем вихревые токи в электропроводном объекте…

Электрическое поле в диэлектриках с неоднородной структурой1. Электрическое поле в двухслойном диэлектрике в случае отсутствия токов проводимости.

Величина вектора электрического смещения не зависит от среды, в которой создается электрическое поле, поэтому , следовательно

Расчет распределения тока в плоском

индукционном нагревателе…Токи в ленточных проводниках имеют одинаковое направление, а магнитные поля, создаваемые этими токами складываются.

При расчете индуктивности обмотки необходимо учитывать

где r – удельное электрическое сопротивление материала проводника, Ом м.

Исследование

электрических свойств композитного углеродного…На рис. 2. представлены зависимости удельного сопротивления r для КМ от температуры . При расчете r учитывалась площадь сечения образца (3,5

Моделирование асинхронного двигателя с помощью магнитных и электрических схем замещения с двумя пазами на полюс и фазу.

Расчет потерь в

обмотках электрических машин с учетом…Ключевые слова: методика расчета, электрическая машина, поверхностный эффект в обмотках.

Расчет проводится относительно векторного магнитного потенциала А при частоте 50 Гц. Каждый проводник имеет прямоугольное сечение 9×20 мм2.

Метод расчета активного

сопротивления цилиндрического…В результате комплексное сопротивление выражаем формулой: (6). Вектор напряженности электрического поля вычисляем по формуле: (7). где σ — удельная проводимость, См/м.

Оценка уровня

магнитного поля трансформаторавнешнее магнитное поле, первичная обмотка, радиальная составляющая напряженность, трехфазный трансформатор, холостой ход.

Трансформатор тока в

магнитном поле | Статья в журнале…Работа ТТ в магнитном поле. При воздействии на ТТ внешнего постоянного магнитного поля магнитопровод насыщается, уменьшается его магнитная проницаемость. При этом магнитная связь между первичной и вторичной обмотками ослабевает…

Разностно-потенциальные коэффициенты как параметры схемы…

, где — вектор электрической или магнитной напряжённости поля в комплексной форме; mm0 — магнитная проницаемость среды; g — удельная проводимость среды; w — круговая частота переменного тока.

Цепно-полевой подход к анализу переходных процессов в системе.

..

..Электромагнитные процессы преобразования энергии импульсного электрического разряда, происходящие в цепи катушки индуктора и в магнитном поле, индуцирующем вихревые токи в электропроводном объекте…

Электрическое поле в диэлектриках с неоднородной структурой1. Электрическое поле в двухслойном диэлектрике в случае отсутствия токов проводимости.

Величина вектора электрического смещения не зависит от среды, в которой создается электрическое поле, поэтому , следовательно

Расчет распределения тока в плоском

индукционном нагревателе…Токи в ленточных проводниках имеют одинаковое направление, а магнитные поля, создаваемые этими токами складываются.

При расчете индуктивности обмотки необходимо учитывать

где r – удельное электрическое сопротивление материала проводника, Ом м.

Исследование

электрических свойств композитного углеродного…На рис. 2. представлены зависимости удельного сопротивления r для КМ от температуры . При расчете r учитывалась площадь сечения образца (3,5

Моделирование асинхронного двигателя с помощью магнитных и электрических схем замещения с двумя пазами на полюс и фазу.

Машины для контактной сварки

Машины

для контактной сварки бывают стационарными, передвижными и

подвесными (сварочные клещи). По роду

тока в сварочном контуре могут быть

машины переменного или постоянного

тока от импульса тока, выпрямленного в

первичной цепи сварочного трансформатора

или от разряда конденсатора. По способу

сварки различают машины для точечной,

рельефной, шовной и стыковой сварки.

По способу

сварки различают машины для точечной,

рельефной, шовной и стыковой сварки.

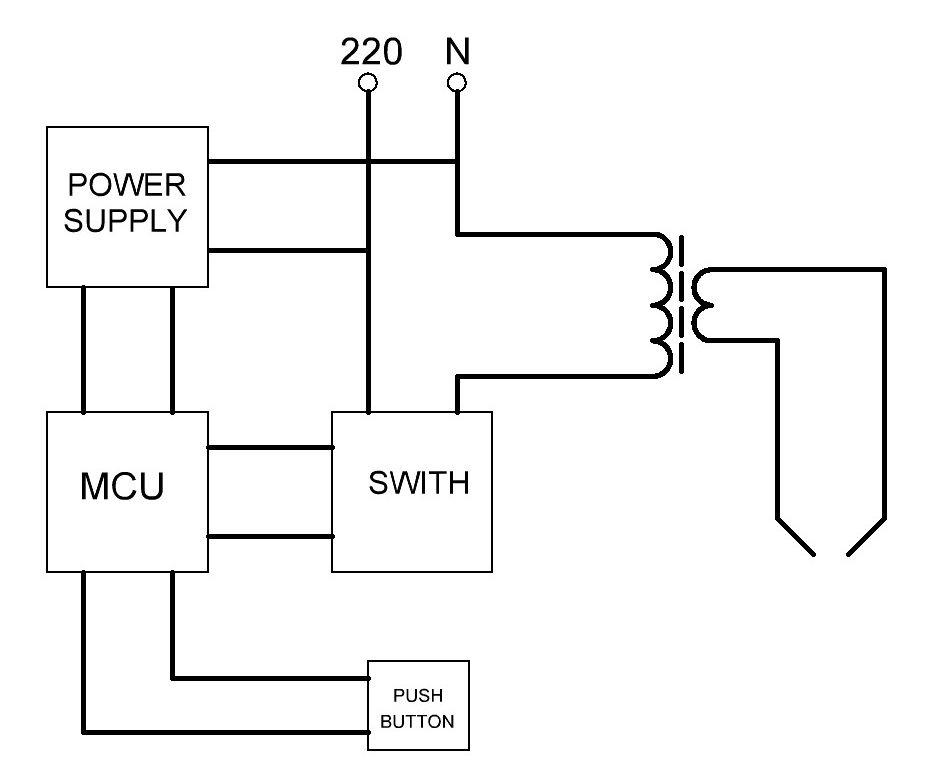

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис. 1).

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки: 1 – трансформатор; 2 – переключатель ступеней; 3 – вторичный сварочный контур; 4 – прерыватель первичной цепи; 5 – регулятор; 6 – привод сжатия; 7- привод зажатия деталей; 8 – привод осадки деталей; 9 – привод вращения роликов; 10- аппаратура подготовки; 11 – орган включения

Электрическая

часть включает в себя силовой сварочный

трансформатор 1 с переключателем ступеней

2 его первичной обмотки, с помощью

которого регулируют вторичное напряжение,

вторичный сварочный контур 3 для

подвода сварочного тока к деталям,

прерыватель 4 первичной цепи сварочного

трансформатора 1 и регулятор 5 цикла

сварки, обеспечивающий заданную

последовательность операций цикла и

регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все

машины снабжены органом включения 11. У

точечных и шовных машин это ножная

педаль с контактами, у стыковых – это

комплект кнопок. С органов управления

поступают команды на сжатие “С”

электродов или зажатие “3” деталей,

на включение “Т” и отключение “О”

сварочного тока, на вращение “В”

роликов, на включение “а” регулятора

цикла сварки. Эти команды отрабатываются

соответствующими блоками машины,

обеспечивая выполнение операций цикла

сварки.

Эти команды отрабатываются

соответствующими блоками машины,

обеспечивая выполнение операций цикла

сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая

характеристика электродов – стойкость,

способность сохранять исходную форму,

размеры и свойства при нагреве рабочей

поверхности до температуры 600 0С

и ударных усилиях сжатия до 5 кг/мм2.

Электроды для точечной сварки – это

быстроизнашивающийся сменный инструмент

сварочной машины. Для изготовления

электродов используют медь и жаропрочные

медные сплавы – бронзы. Это может быть

хромоциркониевая бронза БрХЦрА; кадмиевая

БрКд1; хромистая БрХ; бронза, легированная

никелем, титаном и бериллием БрНТБ или

кремний-никелевая бронза БрКН-1-4.

Последние две бронзы обладают повышенной

износостойкостью, из них можно

изготавливать электроды-губки стыковых

машин. Материалы для электродов должны

обладать также высокой электро- и

теплопроводностью, чтобы их нагрев в

процессе сварки был меньше. Температура

разупрочнения бронз не превышает 0,5 их

температуры плавления, а рабочая

поверхность электрода нагревается до

0,6 Тпл. При таких условиях электродные бронзы

относительно быстро разупрочняются.

Повысить износостойкость электродов

можно, используя технологические

факторы. Сварку алюминиевых и магниевых

сплавов лучше производить на конденсаторных

машинах, а не на машинах переменного

тока. Вместо механической зачистки

нужна химическая очистка поверхности,

травление и пассивация.

Для изготовления

электродов используют медь и жаропрочные

медные сплавы – бронзы. Это может быть

хромоциркониевая бронза БрХЦрА; кадмиевая

БрКд1; хромистая БрХ; бронза, легированная

никелем, титаном и бериллием БрНТБ или

кремний-никелевая бронза БрКН-1-4.

Последние две бронзы обладают повышенной

износостойкостью, из них можно

изготавливать электроды-губки стыковых

машин. Материалы для электродов должны

обладать также высокой электро- и

теплопроводностью, чтобы их нагрев в

процессе сварки был меньше. Температура

разупрочнения бронз не превышает 0,5 их

температуры плавления, а рабочая

поверхность электрода нагревается до

0,6 Тпл. При таких условиях электродные бронзы

относительно быстро разупрочняются.

Повысить износостойкость электродов

можно, используя технологические

факторы. Сварку алюминиевых и магниевых

сплавов лучше производить на конденсаторных

машинах, а не на машинах переменного

тока. Вместо механической зачистки

нужна химическая очистка поверхности,

травление и пассивация. Расстояние l

от рабочей поверхности до дна охлаждающего

канала (рис. 2) не должно превышать 10…12

мм, увеличение его до 15 мм повышает износ

электрода в 2 раза. При сварке черных

металлов стойкость электродов можно

повысить в 3…4 раза только за счет

сферической заточки электрода и снижения

темпа сварки до 40…60 точек в минуту.

Расстояние l

от рабочей поверхности до дна охлаждающего

канала (рис. 2) не должно превышать 10…12

мм, увеличение его до 15 мм повышает износ

электрода в 2 раза. При сварке черных

металлов стойкость электродов можно

повысить в 3…4 раза только за счет

сферической заточки электрода и снижения

темпа сварки до 40…60 точек в минуту.

Рис. 2. Схемы электродов для точечной сварки: а – с наружным посадочным конусом; б – колпачковых

Электрод

должен иметь минимальную массу, удобно

и надежно устанавливаться на сварочной

машине. Диаметр D должен обеспечивать

устойчивость электрода против изгиба

при сжатии его усилием сварки, а также

возможность захвата инструментом для

снятия. Внутренний диаметр должен

обеспечивать ввод трубки с охлаждающей

водой и выход воды, обычно d0 = 8 мм. Длина конусной части для крепления

электрода в свече машины l1 <= 1,2 D. Угол конусности 1:10 при D < 25 мм

и 1 : 5 при D > 32 мм. Диаметр рабочей части

электрода выбирают в зависимости от

толщины кромок свариваемых деталей dэ = 3S. Стойкость электродов с наружным

посадочным конусом (рис. 2, а) обычно не

превышает 20 000 сварок. Стойкость

колпачковых электродов (рис. 2, б) с

внутренним посадочным конусом достигает

100 000 сварок вследствие лучших условий

охлаждения. Для сварки деталей сложной

конфигурации в труднодоступных местах

применяют фигурные электроды.

Диаметр рабочей части

электрода выбирают в зависимости от

толщины кромок свариваемых деталей dэ = 3S. Стойкость электродов с наружным

посадочным конусом (рис. 2, а) обычно не

превышает 20 000 сварок. Стойкость

колпачковых электродов (рис. 2, б) с

внутренним посадочным конусом достигает

100 000 сварок вследствие лучших условий

охлаждения. Для сварки деталей сложной

конфигурации в труднодоступных местах

применяют фигурные электроды.

Электроды для рельефной сварки конструктивно приближаются к форме изделия. В простейшем случае это плиты с плоской рабочей поверхностью.

Электроды-ролики шовных машин имеют форму дисков. Ширина рабочей поверхности ролика В и его толщина Н зависят от толщины S свариваемой детали.

Токоведущие

губки стыковых машин по форме и размерам

должны соответствовать поперечному

сечению свариваемых деталей. Длину

губок выбирают такой, чтобы обеспечить

соосность деталей и предотвратить их

проскальзывание при осадке. При сварке

стержней она составляет 3…4 их диаметра,

а при сварке полос – не менее 10 толщин

полосы.

При сварке

стержней она составляет 3…4 их диаметра,

а при сварке полос – не менее 10 толщин

полосы.

При подготовке поверхностей к контактной сварке должны выполняться три основных требования: в контактах электрод-деталь должно быть обеспечено как можно меньшее электрическое сопротивление Кэ-д —> min), в контакте деталь-деталь сопротивление должно быть одинаковым по всей площади контакта. Сопрягаемые поверхности деталей должны быть ровными, плоскости их стыка при сварке должны совпадать.

Выбор

конкретного способа подготовки

поверхностей определяется материалом

деталей, исходным состоянием их

поверхностей, характером производства.

Для штучного и мелкосерийного производства

необходимо предусмотреть операции

правки, рихтовки, обезжиривания, травления

или зачистки, механической обработки.

В условиях крупносерийного и массового

производства, где обеспечивается высокое

качество исходных материалов в

заготовительном и штампопрессовом

производствах, подготовку поверхностей

перед сваркой можно не делать. Исключение

составляют детали из алюминиевых

сплавов, требующих обработки поверхности

не ранее чем за 10 ч до сварки.

Исключение

составляют детали из алюминиевых

сплавов, требующих обработки поверхности

не ранее чем за 10 ч до сварки.

Критерием качества подготовки поверхности является величина контактных сопротивлений Rэ-д и Rд-д. Для их измерения детали зажимают между электродами сварочной машины, но сварочный ток не включают. Сопротивление измеряют микроомметром при помощи щупов. Для сталей сопротивление более 200 мкОм свидетельствует о плохом качестве поверхности. Высокое Rэ-д приводит к перегреву электродов и подплавлению поверхности деталей, вследствие чего происходит наружный и внутренний выплеск металла и образуется чрезмерная вмятина под электродами.

Основные параметры режима всех способов контактной сварки – это сила сварочного тока, длительность его импульса и усилие сжатия деталей. Теплота в свариваемом металле выделяется при прохождении через него импульса тока Iсв длительностью t в соответствие с законом Джоуля-Ленца:

Q= Iсв2Rсвt,

где

за Rсв принимают сопротивление столбика

металла между электродами. При расчете

сварочного тока, времени импульса,

сварочного трансформатора Rсв – исходный параметр, так как его легко

рассчитать, зная материал детали, ее

толщину и требуемую температуру сварки.

При этом сопротивлениями в контактах

между деталями и между электродами и

деталями пренебрегают.

При расчете

сварочного тока, времени импульса,

сварочного трансформатора Rсв – исходный параметр, так как его легко

рассчитать, зная материал детали, ее

толщину и требуемую температуру сварки.

При этом сопротивлениями в контактах

между деталями и между электродами и

деталями пренебрегают.

Согласно закону Джоуля-Ленца увеличение Rсв должно увеличивать количество выделяющейся теплоты. Но по закону Ома

Iсв=U2/Z,

где

U2 – напряжение на вторичном контуре

сварочной машины, a Z – полное сопротивление

вторичного контура, в которое входит

Rсв.

Поэтому при увеличении Rсв уменьшится Iсв,

а он входит в закон Джоуля-Ленца в

квадрате. Следовательно, увеличение

Rсв не всегда увеличивает количество

выделяющейся при сварке теплоты, многое

зависит от соотношения Rсв и полного сопротивления вторичного

контура сварочной машины. Отсюда следуют

несколько практических выводов. С ростом

общего сопротивления вторичного контура

от 50 до 500 мкОм тепловыделение в зоне

сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла

компенсируется увеличением мощности

(U2)

или времени сварки. Сварка на контактных

машинах с малым сопротивлением вторичного

контура (~ 50 мкОм) сопровождается

интенсивным ростом нагрева по мере

падения Rсв в процессе увеличения сварного ядра.

При достижении равенства Rсв = Z нагрев достигает максимума, а затем,

по мере еще большего снижения Rсв (по достижении требуемого размера ядра),

уменьшается. Таким образом, сварка на

контактных машинах с малым сопротивлением

вторичного контура (а их большинство)

сопровождается нестационарным нагревом

и нестабильным качеством соединений.

Уменьшить этот недостаток можно надежным

сжатием зачищенных деталей, обеспечивающим

поддержание Rсв на минимальном уровне, либо поддерживая

высокий уровень Rсв за счет слабого сжатия деталей и

разделения импульса сварочного тока

на несколько коротких импульсов.

С ростом

общего сопротивления вторичного контура

от 50 до 500 мкОм тепловыделение в зоне

сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла

компенсируется увеличением мощности

(U2)

или времени сварки. Сварка на контактных

машинах с малым сопротивлением вторичного

контура (~ 50 мкОм) сопровождается

интенсивным ростом нагрева по мере

падения Rсв в процессе увеличения сварного ядра.

При достижении равенства Rсв = Z нагрев достигает максимума, а затем,

по мере еще большего снижения Rсв (по достижении требуемого размера ядра),

уменьшается. Таким образом, сварка на

контактных машинах с малым сопротивлением

вторичного контура (а их большинство)

сопровождается нестационарным нагревом

и нестабильным качеством соединений.

Уменьшить этот недостаток можно надежным

сжатием зачищенных деталей, обеспечивающим

поддержание Rсв на минимальном уровне, либо поддерживая

высокий уровень Rсв за счет слабого сжатия деталей и

разделения импульса сварочного тока

на несколько коротких импульсов. Последнее еще и экономит энергию и

обеспечивает прецизионное соединение

с остаточной деформацией 2…5 %.

Последнее еще и экономит энергию и

обеспечивает прецизионное соединение

с остаточной деформацией 2…5 %.

При сварке на машинах с большим сопротивлением вторичного контура (> 500 мкОм) снижение Rсв в процессе сварки практически не влияет на выделение теплоты, нагрев остается стационарным, что характерно для сварки на подвесных машинах с длинным кабелем во вторичном контуре. Сваренные на них соединения обладают более стабильным качеством.

Качество

сварных соединений, выполненных

контактной сваркой,

определяется подготовкой поверхностей

к сварке, а также правильным выбором

параметров режима и их стабильностью.

Основной показатель качества точечной

и шовной сварки – это размеры ядра сварной

точки. Для всех материалов диаметр ядра

должен быть равен трем толщинам S более

тонкого свариваемого листа. Допускается

разброс значений глубины проплавления

в пределах 20…80 % S. За меньшим из этих

пределов следует непровар, за большим

– выплеск. Глубина вмятины от электрода

не должна превышать 0,2 S. Размер нахлестки

в точечных и шовных соединениях должен

выбираться в пределах 2,5…5,0 диаметров

ядра.

Глубина вмятины от электрода

не должна превышать 0,2 S. Размер нахлестки

в точечных и шовных соединениях должен

выбираться в пределах 2,5…5,0 диаметров

ядра.

Основные дефекты сварных соединений при точечной и шовной сварке – это непровар, заниженный размер литого ядра, трещины, рыхлоты и усадочные раковины в литом ядре и выплеск, который может быть наружным, из-под контакта электрод – деталь, и внутренним, из-под контакта между деталями. Причины этих дефектов – недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

При стыковой сварке по тем же причинам могут возникать непровары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей. Это ухудшает механические свойства соединений.

Контролируют

качество контактной сварки чаще всего

внешним осмотром, а также любыми методами

неразрушающего контроля. Сложность

контроля состоит в том, что этими методами

непровар не выявляется, так как поверхности

деталей плотно прижаты друг к другу, в

их контакте образуется “склейка”,

проникающие излучения, магнитное поле

и ультразвук не отражаются и не

ослабляются. Наиболее оперативный метод

контроля – разрушение контрольных

образцов в тисках молотком и зубилом.

Если непровара нет, разрушение происходит

по целому металлу одной из деталей,

можно измерить диаметр литого ядра при

точечной и шовной сварке.

Сложность

контроля состоит в том, что этими методами

непровар не выявляется, так как поверхности

деталей плотно прижаты друг к другу, в

их контакте образуется “склейка”,

проникающие излучения, магнитное поле

и ультразвук не отражаются и не

ослабляются. Наиболее оперативный метод

контроля – разрушение контрольных

образцов в тисках молотком и зубилом.

Если непровара нет, разрушение происходит

по целому металлу одной из деталей,

можно измерить диаметр литого ядра при

точечной и шовной сварке.

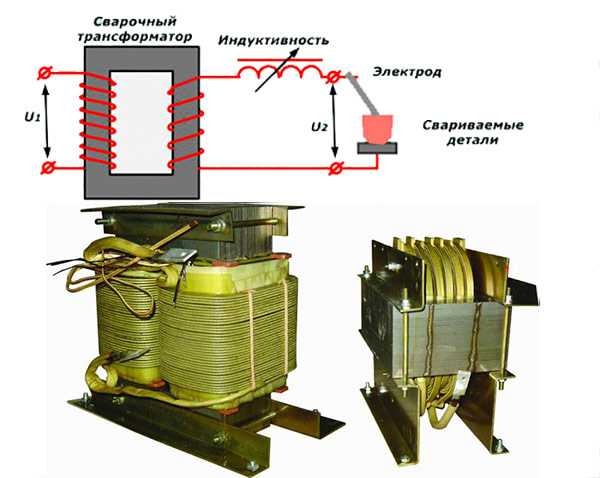

Сварочные трансформаторы: устройство, виды, применение

Из всевозможных видов промышленного оборудования самым распространенным является сварочный трансформатор. Такой аппарат состоит из нескольких ключевых узлов и способен создавать ток, дуга которого плавит сталь, и соединяет стороны изделия в единый шов. Оборудование делится на несколько видов по сложности исполнения конструкции, а также способности выдавать необходимую величину напряжения. В чем заключается принцип действия сварочного трансформатора и его устройство? Какие физические процессы происходят внутри аппарата? Чем одни изделия могут отличаться от других? Материал статьи и видео сполна осветят эти вопросы.

Устройство сварочного трансформатора

Чтобы осуществлять плавление металла электрической дугой, необходимо изменить параметры тока, потребляемого от сети. В аппарате он модернизируется так, что напряжение понижается (V), а сила тока возрастает (А). Сварка металла этим оборудованием возможна благодаря несложным комплектующим, входящим в его конструкцию. Большинство моделей включают в себя:

- магнитопровод;

- стационарную первичную обмотку из изолированного провода;

- движущуюся вторичную обмотку, часто без изоляции, для улучшения теплоотдачи;

- вертикальный винт с лентовидной резьбой;

- ходовую гайку винта и крепление к обмотке;

- рукоятку для вращения винта;

- зажимы для вывода и крепления проводов;

- корпус с жалюзи для охлаждения.

Некоторые сварочные трансформаторы переменного тока содержат дополнительное оборудование, совершенствующее их работу, о котором будет описано ниже в разделе схем.

Устройство сварочного трансформатора предусматривает магнитопровод. Сердечник не влияет на силу тока, а лишь способствует образованию магнитного поля. Для этого используется пакет пластин из специальной стали. Их поверхность покрывается оксидной изоляцией. Некоторые модели лакируются. Если бы сердечник был из сплошного металла, то вихревые токи (токи Фуко), получаемые из-за действия магнитного потока, снижали бы индукцию поля. За счет наборных составляющих сердечник не образует сплошной проводник, что снижает влияние токов Фуко.

Сердечник не влияет на силу тока, а лишь способствует образованию магнитного поля. Для этого используется пакет пластин из специальной стали. Их поверхность покрывается оксидной изоляцией. Некоторые модели лакируются. Если бы сердечник был из сплошного металла, то вихревые токи (токи Фуко), получаемые из-за действия магнитного потока, снижали бы индукцию поля. За счет наборных составляющих сердечник не образует сплошной проводник, что снижает влияние токов Фуко.

Для более тихой работы пластины сердечника важно стягивать потуже. Слабое соединение ведет к вибрации составляющих благодаря прохождению переменного тока с частотой 50 Гц. Но даже плотное стягивание не устраняет всего шума, поэтому любой расчет сварочного трансформатора подразумевает гул, что слышно на видео по его работе.

Конструкция

Каждый домашний мастер старается обеспечить себя самым разнообразным инструментом, в особенности сварочным агрегатом, который является просто незаменимым помощником в хозяйственной деятельности. При этом не исключается возможность собрать такой аппарат самостоятельно. Устройство сварочного трансформатора, сделанного в домашних условиях, может быть самым разнообразным. Такой прибор может использоваться для дуговой, точечной сварки разнотипных металлических изделий.

При этом не исключается возможность собрать такой аппарат самостоятельно. Устройство сварочного трансформатора, сделанного в домашних условиях, может быть самым разнообразным. Такой прибор может использоваться для дуговой, точечной сварки разнотипных металлических изделий.

Автолюбители из трансформатора ТД 500 могут соорудить споттер, который позволит осуществлять в любое время ремонт автомобильного кузова.

У всех сварочных устройств, изготовленных на основе стандартного трансформатора принцип работы идентичный, они отличаются только конструктивными характеристиками. Сварочный полуавтомат имеет настолько простую конструкцию, что его можно сделать даже из обыкновенной микроволновки. Такой инструмент способен функционировать при использовании переменного, постоянного токов, качественные характеристики шва при этом не пострадают.

Схема сварочного полуавтомата включает несколько обязательных деталей, которые точно есть на хозяйстве любого бытового мастера.

Принцип работы сварочного трансформатора

Аппарат, состоящий из вышеописанных элементов, работает по следующему принципу:

- Напряжение из сети подается на первичную обмотку, в которой образуется магнитный поток, замыкающийся на сердечнике устройства.

- После этого напряжение передается на вторичную катушку.

- Магнитопровод, созданный из ферромагнитных материалов, размещая на себе обе обмотки, создает магнитное поле. Индуцирующий магнитный поток образовывает в обмотках переменные электродвижущие силы (ЭДС).

- Разница в количестве витков катушек позволяет изменять ток с необходимыми для сварки значениями V и А. По этим показателя происходит расчет сварочного трансформатора.

Существует прямая взаимосвязь между количеством витков вторичной обмотки и получаемым напряжением. При необходимости повысить исходящий ток, вторичную катушку наматывают в большем количестве. Трансформатор для сварки относится к понижающему типу, поэтому число витков вторичной обмотки у него значительно меньше, чем на первичной.

Устройство и принцип действия сварочного трансформатора призвано и регулировать силу исходящего тока, путем изменения расстояния между первичной и вторичной катушками. Именно для этого и предусмотрена движущаяся часть конструкции. На некоторых видео хорошо заметно, что вращение рукоятки и сведение катушек друг к другу приводит к увеличению сварочного тока. Обратное вращение и разведение обмоток способствует понижению силы тока. Это происходит за счет изменения магнитного сопротивления, вследствие чего и возможна быстрая регулировка напряжения, позволяющая подбирать сварочный ток в зависимости от толщины стали и положения шва.

Схема трансформатора

Делая самостоятельно трансформатор (споттер), необходимо обязательно сделать расчет. Какие детали включает схема сварочного трансформатора? Любой подобного типа инструмент включает в конструкцию проволоку из меди, намотанную на сердечнике. Число медных проводов для основного аппарата не имеет значения, его можно сделать даже из микроволновой печки.

Общая схема трансформатора должна включать диодный мост. При предназначении агрегата для точечной сварки схема немного сложнее. Здесь, кроме проволоки из меди, диодного моста обязательно наличие конденсаторов, тиристоров, диодов. Эти дополнительные элементы позволят максимально точно осуществлять регулировку тока, плюс качество шва будет намного лучше.

Трансформатор для сварки точечного варианта имеет сложную схему и конструкцию. Какой больше подойдет сварочный инструмент в домашних условиях, конечно же, каждый решает самостоятельно. Главное — точно знать его функциональные обязанности.

В любом варианте трансформатора постоянного тока обязательно предусмотрен сердечник, проволочная обмотка. Эти компоненты несут ответственность за технические характеристики инструмента.

Чтобы верно выполнить требуемые расчеты, нужно первое что сделать – это определиться с показателями: напряжения обмоток, сварного тока.

Холостой ход

Сварочный трансформатор имеет два режима работы: под нагрузкой и холостой. Во время выполнения шва, вторичная обмотка замыкается между электродом и изделием. Мощный сварочный ток позволяет плавить металл и образовывать надежное соединение. Но когда сварка окончена, вторичная цепь размыкается. И аппарат переходит в режим холостого хода.

Во время выполнения шва, вторичная обмотка замыкается между электродом и изделием. Мощный сварочный ток позволяет плавить металл и образовывать надежное соединение. Но когда сварка окончена, вторичная цепь размыкается. И аппарат переходит в режим холостого хода.

Электродвижущие силы в первичной катушке имеют двойное происхождение. Первые образуются из-за рабочего магнитного потока, а вторые путем рассеяния. Эти ЭДС создаются ответвляясь от основного потока в магнитопроводе, и замыкаясь между витками катушки по воздуху. Именно они и образуют величину холостого тока.

Холостой ход должен быть безопасным для жизни сварщика и ограничиваться 48 V. некоторые модели имею допустимое значение в 60-70 V. Если ЭДС от потока рассеивания превышают эти значения, то устанавливается автоматический ограничитель этого значения. Он должен срабатывать менее чем через секунду после разрыва цепи и прекращения сварки. Для дополнительной защиты сварщика корпус аппарата всегда заземляется, чтобы возникшее напряжение на кожухе, из-за повреждения изоляции первичной обмотки, миновало человеческое тело и уходило в землю.

Разновидности трансформаторной сварки

Сегодня существуют разные виды сварочных трансформаторов, которые отличаются конструктивно, принципом работы. Самым востребованным на рынке среди них, который можно сделать самостоятельно считается трансформатор сварочный для дуговой и контактной сварки.

Трансформатор дуговой сварки

Широкое распространение среди домашних умельцев имеют трансформаторы для дуговой сварки. Этому есть несколько причин:

- надежная и довольно простая конструкция инструмента;

- мобильность;

- довольно обширный рабочий диапазон;

- простота управления;

- хорошая производительность.

Конечно же, кроме многочисленных достоинст, в дуговая ручная сварка постоянного тока обладает и рядом недочетов:

- низкий показатель КПД;

- качество сварного шва полностью зависит от уровня профессионализма самого сварщика.

Трансформатор для ручной сварки обычно используется в процессе проведения разноплановых строительных или ремонтных работ, производства конструкций из металла, соединения отдельных металлических образцов, а также соединения трубопроводных коммуникаций. При помощи дуговой ручной сварки можно осуществлять и резку металла, и его сварку, при этом разной толщины.

При помощи дуговой ручной сварки можно осуществлять и резку металла, и его сварку, при этом разной толщины.

Подобного типа инструменты имеют довольно простую конструкцию. Сварочный агрегат включает:

- непосредственно сам трансформатор;

- электродный держатель;

- регулятор тока;

- зажим для массы.

Нужно выделить основной элемент аппарата – трансформатор, который может иметь разную конструкцию. Самыми популярными на сегодняшний день являются самодельные инструменты, оснащенные магнитопроводом П-образной, тороидальной конфигурации.

Вокруг магнитопровода размещаются две обмотки проволоки из алюминия или меди. Толщина проволоки на обмотках зависит от рабочих характеристик агрегата, и количества выполненных витков.

Трансформатор точечной сварки

Подобный тип сварки также называется контактной сваркой. Трансформатор ТС имеет характерные отличия от инструмента, предназначенного под дуговую сварку. Ключевое из них – это технология сваривания металлических образцов. К примеру, плавление дуговой сваркой осуществляется электрической дугой, которая формируется между электродом и свариваемым изделием, то в случае с контактной сваркой производится точечный нагрев свариваемого участка электричеством (для чего используются два заточенных электрода из меди), соединение деталей происходит под воздействием высокого давления (таким образом, металл свариваемых образцов плавится в точке соединения, после чего сливается в одно целое).

К примеру, плавление дуговой сваркой осуществляется электрической дугой, которая формируется между электродом и свариваемым изделием, то в случае с контактной сваркой производится точечный нагрев свариваемого участка электричеством (для чего используются два заточенных электрода из меди), соединение деталей происходит под воздействием высокого давления (таким образом, металл свариваемых образцов плавится в точке соединения, после чего сливается в одно целое).

Точечная сварка широко используется в автомобилестроении, строительной сфере, для соединения тонких алюминиевых листов, медных образцов, нержавеющей стали, для сварки скруток, создания из арматура каркаса ЖБ конструкций, прочих металлов, для соединения которых необходимо создавать специальные условия.

Схема сварочного трансформатора и ее модификации

Кроме стандартных устройств для изменения тока, сварочный трансформатор может содержать некоторые совершенствующие узлы. Схемы данного оборудования могут быть дополнены:

- несколькими вторичными обмотками;

- конденсаторами;

- импульсными стабилизаторами;

- тиристорными фазорегуляторами.

Дополнительно, в схему трансформатора добавляется сопротивление, предназначенное для продолжения регулировки силы тока там, где разведение обмоток не дает нужного результата. Это востребовано при работе с тонким металлом или очень мощными моделями оборудования. Сопротивление может быть в виде отдельного корпуса с набором контакторов, задающих определенное значение Ом, через которое будет проходить ток от вторичной обмотки, либо обычной пружиной из высокоуглеродистой стали, прикрепляемой к кабелю массы.

Расчет сварочного трансформатора

Для разных видов сварки необходимы трансформаторы разной мощности. Основной расчет производится на основании разности витков обмотки между первичной и вторичной катушками. Для понижающих устройств действует правило, что если исходящее напряжение необходимо понизить в 10 ил 100 раз, то и количество витков на вторичной катушке должно быть меньше в 10 или 100. Это значение имеет погрешность в 3%. Это же правило действует и в обратную сторону.

Каждое устройство подобного типа имеет свой коэффициент трансформации. Это значение (n) показывает масштабирование силы тока при переходе от первичного (i1) во вторичный (i2). Расчет таков: n = i1/i2. Исходя из этого можно создать устройство подходящее под конкретные виды сварки.

как сделать для контактной сварки, схема и инструкция – Виды сварочных аппаратов на Svarka.guru

Интересуетесь, как сделать сварочный аппарат из микроволновки в домашних условиях на базе трансформатора устаревшей СВЧ печи без крупных вложений и специального оборудования по отработанной схеме? Подскажем. Самоделка в импульсном режиме даёт 5-кратное увеличение мощности, ампераж возрастает в 200 раз. Площадь взаимопроникновения до Ø 10 мм.

Содержание

- 1 Источник трансформатора печь СВЧ

- 1.1 Разборка трансформатора

- 1.2 Подбор кабеля на вторичку

- 1.3 Добавление новой обмотки

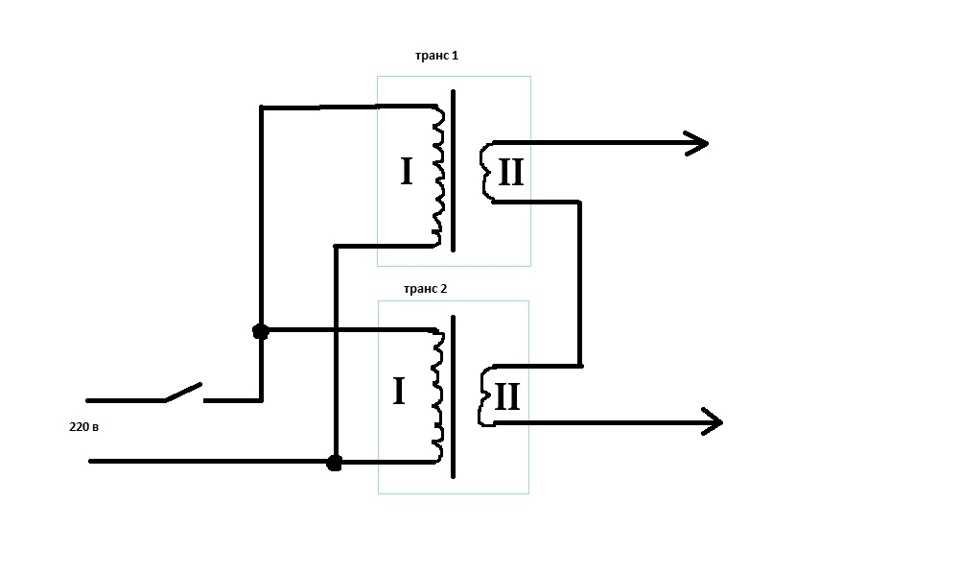

- 1.4 Определение правильности последовательного соединения трансформаторов

- 1.

5 Электроды

5 Электроды - 1.6 Установка

- 1.7 Органы управления и контроля

Контактная сварка из микроволновки без регулировки силы переменного тока с производственным аппаратом не сравнится, но в рамках бытовой надобности справится с работой не хуже.

Базовый элемент устройства трансформатор. Поиск и приобретение фабричного изделия необязательны, если есть бывшая в употреблении микроволновая печь большой мощности.

Принципиальная схема сборки в обоих случаях однотипна. Визуальный критерий выбора микроволновки для разборки – габариты. Мощность трансформатора жёстко увязана с объёмом.

Коэффициент трансформации в этом случае обеспечит увеличение входного напряжения достаточной величины:

- мощность в 1 кВт обеспечит сварку листов в 1 мм;

- 2 кВт – 1,8 мм.

Потребление напряжения холостого хода незначительно: в пределах 3 В, влияние на глубину и качество проплава не оказывает. Скоростное соединение деталей под давлением для устранения зазора термоэлектрическим методом относится к экономичным и безопасным.

Демонтаж трансформатора магнетрона без повреждений – полдела. Необходимо проверить целостность первичной обмотки, которая станет рабочим органом. Вторичная обмотка повышающая, выполнена из провода меньшего сечения, количество витков увеличено.

Разборка трансформатора

Извлечённый с места установки с помощью отвёртки трансформатор-донор для сварочного из микроволновки мощностью 0,8–1 кВт ценен магнитопроводом и первичной обмоткой. Демонтаж вторичной обмотки упрощается, если магнитопровод разделить на 2 части по сварному шву.

Но стоит учесть 2 момента:

- в большинстве случаев откроется первичная обмотка, которую из-за плотности посадки снять и установить повторно будет затруднительно;

- резка шва и восстановление целостности сердечника точные операции, лучше обойтись без упрощения, если нет уверенности.

Безопасное освобождение окна без разделения корпуса предусматривает следующие операции:

- Закрепление трансформатора в тисках либо прижатие к верстаку струбциной.

- Между обмотками установить деревянные прокладки, гофрокартон.

- Остро заточенной стамеской срубается наружная чисть вторичной обмотки. Рекомендации по спиливанию ножовкой менее удачны – придётся разрывать проволочки, потерявшие лаковый слой пропитки.

- Шунты для ограничения силы тока удаляются за ненадобностью.

- Плотно забитые провода в окнах высверливаются в несколько приёмов дрелью без касания сверлом стенок корпуса.

- Остатки удаляются плоскогубцами и выколоткой без излишних усилий.

Заключительные действия направлены на окончательную очистку проходов под внедрение проводника большого сечения. Пользуемся только ручным механическим инструментом, чтобы избежать травмирования поверхностей изоляторов.

Подбор кабеля на вторичку

Подбор материала ведётся на основе опыта самодельщиков, расчёты не понадобятся. Промер окон даст понятие о необходимом сечении проводника. Достаточно сделать 1,5–3 оборота, чтобы выходной ток достиг величины порядка 1000 А.

Многожильный кабель предпочтительнее пучка отдельных проводников. Мягкий провод в изоляции с высокими характеристиками синтетической плёночной изоляции и верхнего слоя толщиной 1,2 мм предпочтительнее провода в шланговой резине, который и протягивать трудно, и толщина защитного слоя в 2,2 мм отнимет много места.

Потребуется приобрести 2 м медножильного мягкого кабеля с показателем суммарного сечения жил не менее Ø 10 мм типа КГ 1х35 (ориентируйтесь на 70 мм2). Какие паспортные характеристики проводника понижающей обмотки важны при выборе:

- долговременная эксплуатация под напряжением до 1000 В;

- продолжительная нагрузка 300А;

- перенесение кратковременных импульсов до 1200 А;

Добавление новой обмотки

Ограничение пространства окон потребуют ухищрений. Облегчение скольжения обеспечивается наложением на внутренние поверхности сердечника 2 слоёв скотча. На углах дополнительные накладки. Нанесение продольных полос парафином на проводник увеличит скольжение.

[stextbox id=’info’]Прокладки из текстолита, если не сохранилась оригинальная изоляция внутри сердечника, будут на пользу. Не забудьте посадить на клей![/stextbox]

Протяжённость кабеля учитывает метраж выводов, и дополнительное удлинение для удобства натяжения при протяжке и укладке по месту. Величина сечения компенсирует уменьшение количества витков.

Максимальное количество витков не превышает 3. Точность расчёта укладки и протяжки обеспечит равную длину выводов. Первый виток фиксируется встречными деревянными клиньями. В дальнейшем трение воспрепятствует скольжению и сдвигу. Натяжением устраняем слабину. Борьба за укорачивание провода – это увеличение тока за счёт снижения сопротивления проводника.

Манипуляции с изменением соотношения количества витков при начальной мощности трансформатора в 0,8 кВт меняют показатели напряжения и тока в десятки раз. Контрольные показатели катушки в сборе укладываются в рамки:

- разбег величин напряжения холостого хода – 1,5–3 В;

- импульсный ток min – 800 А.

[stextbox id=’info’]На этом этапе заботимся об установке защитного кожуха и заземления.[/stextbox]

Желание удвоить, утроить мощность осуществляется включением дополнительных сборочных единиц. Вариант с упрощением предусматривает последовательное соединение вторичных обмоток. Корректность соединения проверяется прозваниванием цепи во избежание короткого замыкания.

Точечная сварка своими руками из микроволновки с двумя трансформаторами подчиняется простым правилам сложения: ампераж на выходе при последовательном соединении суммируется. Импульсный сварочный ток так же складывается, но минусуются потери сопротивления электроцепи.

Требуется соблюдение следующих условий при объединении трансформаторов:

- количество витков вторичных обмоток уравнивается;

- во избежание противофазы с падением напряжения до нулевой отметки согласовывается направление витков.

Второй способ соединения мощности в единый блок представлен на фото ниже. Следуем тем же правилам последовательного соединения, но одним проводом. Трудоёмкость протяжки и укладки выше.

Следуем тем же правилам последовательного соединения, но одним проводом. Трудоёмкость протяжки и укладки выше.

[stextbox id=’warning’]Трансформаторы с превышением силы тока в 2000 А предназначены к подключению в промышленную сеть. Бытовая сеть не рассчитана на такие нагрузки.[/stextbox]

Определение правильности последовательного соединения трансформаторов

Выводы перемотанных сблокированных устройств точечной сварки из микроволновки могут оказаться без заводской маркировки. Тестирование правильности соединения проводится по шаблонной методе:

- Последовательно соединяются пары первичных и вторичных обмоток.

- На коллективный вход подаётся напряжение, на выходе устанавливается вольтметр переменного напряжения.

- Превышение показателя сети говорит об ошибке сборки – спарены разноимённые выводы: идёт обратный процесс, вторичные обмотки повышают, на первичках падение напряжения.

- Отсутствие напряжения – одно из парных соединений выполнено верно, другое – одноимёнными клеммами; Порядок подключения следует изменить.

- Параллельность соединения выразится в удвоении мощности при показателе напряжения, равным сетевому.

- Корректное подключение даст на выходе сумму расчётных 3–6 В.

Электроды

Подбор материала электродов ограничен медью и сплавами. Торговая сеть предлагает промышленные изделия из бронзы, латуни всевозможных конфигураций. Они предназначены для интенсивного использования, быстрой замены. Державки придётся искать или заказывать под посадочные места.

Самостоятельное изготовление из прутков, адаптация жал паяльников подчиняются требованиям целесообразности:

- Соответствие размера сечению провода понижающей обмотки.